Новости. Полезная информация.

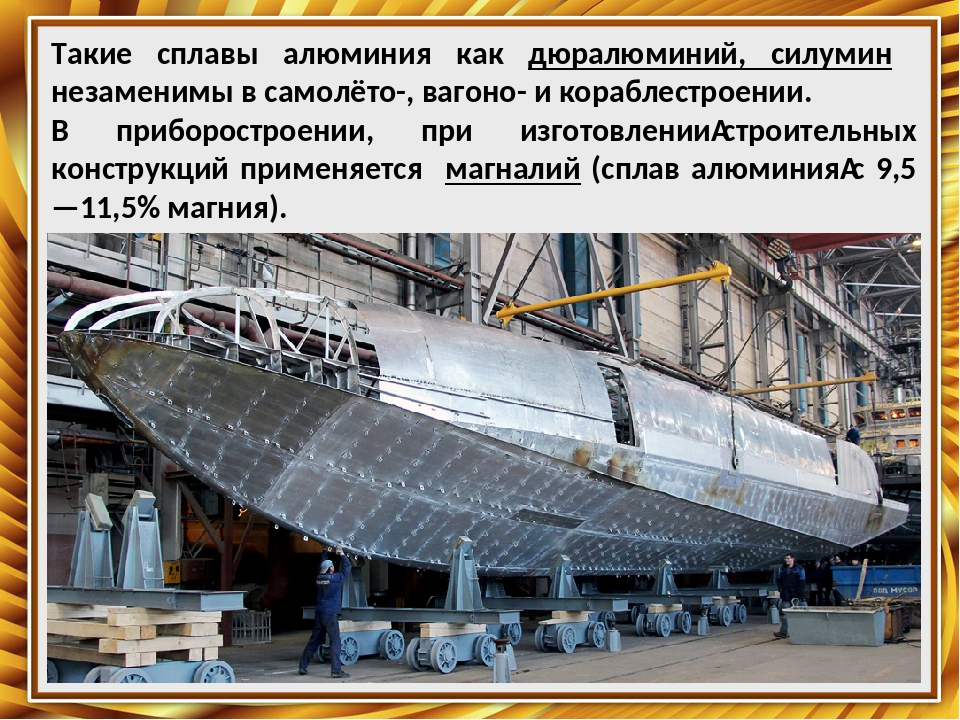

Дюраль представляет собой особый по своим параметрам дюралевый сплав особой марки. Материал разработан германским инженером-металлургом по имени Альфред Вильм. Это сотрудник металлургического завода, расположенного в Германии. В начале 20 века Вильм в процессе работы установил, что алюминиевый качественно выполненный сплав особой марки, в котором присутствует определенное количество меди, после достаточно резкого и сильного охлаждения, находясь в помещении с комнатной температурой в течение примерно 5 суток, постепенно и верно становится очень прочным и очень твердым, так как дюралевый состав оптимален. При этом сплав совершенно не теряет свою пластичность.

Состав материала На данном достижении эксперименты, которые проводились, не закончились. Обнаруженные специалистом строения металлов и сплавов позволили значительно повысить показатели уровня прочности такого основания, как дюралюминий, примерно до 350—370 МПа. Этому способствует особый состав и сплав качественных компонентов. Дюраль имеет в своем составе такие элементы, как: • медь 4,4%; • марганец 0,5%; • магний 1,5%; • кремний 1,2%; • железо примерно 0,1%; • алюминий – все остальное. Показатели прочности находятся на самом высоком уровне, именно по этой причине ему дали название «дюраль», который в переводе с латинского обозначается, как твердый состав.

Как получается материал

Данный сплав получается в процессе нагревания его до температуры не менее 500 градусов. После этого материал закаливается в нужной температуры воде или упрочняется посредством методов естественного или качественного искусственного строения. После данной процедуры дюралюминий обретает такие показатели, как гибкость и мягкость, а после придания сплаву старения становится он очень твердым и приобретает такое качество, как прочность. Сварка проводится на высоком качественном уровне, а состав его отличается идеальным качеством. Процесс естественного старения осуществляется, как правило, в течение суток. При этом выдерживается температура примерно 20 градусов. Что касается искусственного старения, то оно обычно занимает не так много времени, но при этом требует применения более высоких температурных показателей. В результате проведенных работ металл в процессе изготовления получается очень прочным. Сплав дюралюминий в состоянии идеально противостоять всем механическим повреждениям и выдерживать серьезные нагрузки.

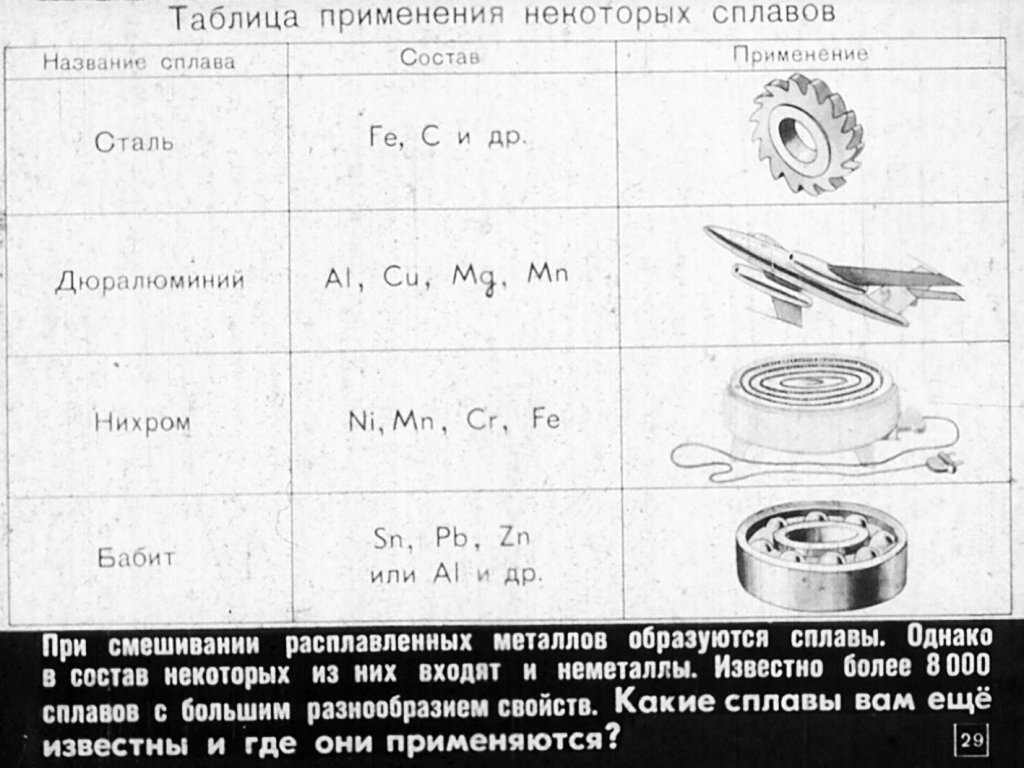

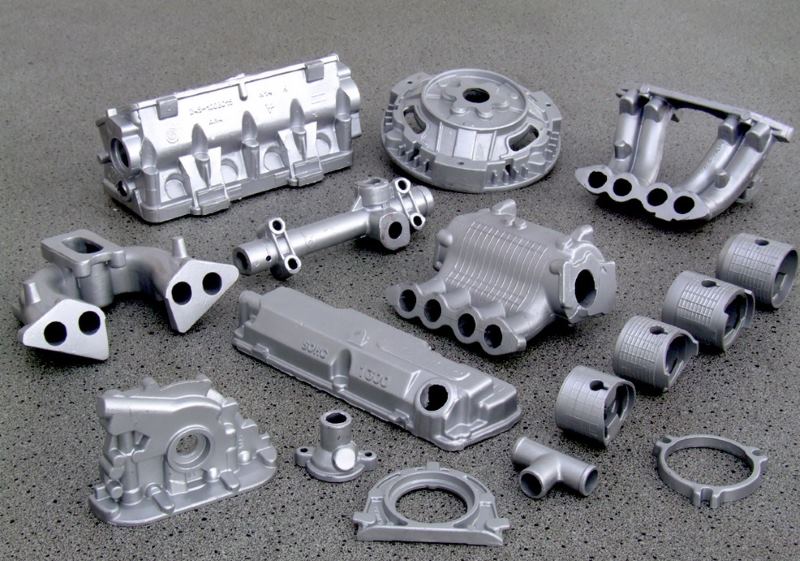

Дюралюминий на данный момент считается не таким распространенным, как обычный алюминий, несмотря на это в процессе строительства он просто незаменим, особенно при таком процессе, как сварка. Используют его, как правило, при возведении разнообразных жилых сооружений, а также в распространенных сферах автомобиле- и авиастроения. Подобная популярность основана на том, что дюраль обладает высокими показателями прочности, в отличие от самого алюминия. Детали, которые производятся из качественного дюраля обладают показателями плотности от 2500 до 2700 килограмм на один метр кубический. Отмечаются также такие качество, как износоустойчивость. Технические свойства характеризуются, как уникальные и по достоинству оцениваются большим количеством специалистов. Они осуществляют с ним такие виды деятельности, как сварка и иные манипуляции.

Преимущества и недостатки

Дюралюминий – это сплав на основе алюминия, который, как любой материал, имеет преимущества. Среди них: • Высокие показатели статической прочности. • Продолжительный срок эксплуатации. • Низкая уязвимость к разрушению. • Устойчивость ко многим агрессивным средам, механическому, температурному воздействию. • Адаптированность к сварным работам (алюминий в чистом виде плохо реагирует на сваривание швов). • Многочисленность областей применения. Есть один существенный недостаток, которым обладает дюралюминий – это подверженность коррозионным поражениям. Все изделия из материала в обязательном порядке плакируют чистым алюминием или покрывают грунтовочными составами, препятствующими появлению ржавчины.

Открытие дюрали, состав и технология производства

Метод изготовления дюрали заключался не только в специфическом подборе компонентов. Раскаленный сплав резко охлаждался, после чего материал подвергался механизму искусственного старения с помощью закалки. Именно такой итоговый дюраль сегодня знают потребители.

Литье алюминия

Но появился он не сразу. Специалисты немецкой компании, к слову сказать, обосновавшейся в городе Дюрен, изнурительно трудились всю неделю. И в одну из пятниц они решили испытать новый сплав – дюраль, состав, которого к тому моменту мало отличался от того, что имеют современные: Al-Cu-Mn-Mg-Fe. Решающую роль играл алюминий. По окончании испытаний специалисты сильно удивились измеренной твердости дюраль – сплава. Приняв полученное за ошибку, решили проверить результаты в понедельник.

К изумлению инженеров, новый сплав – дюраль, состав которого они совсем недавно изобрели, показывал твердость на 30% большую, чем три дня до этого. Так случайно, было подмечено свойство соединения металлов Al-Cu-Mn-Mg-Fe – оно быстро становится тверже. Вопрос о том, из чего состоит дюраль в итоге можно несколько расширить. Ведь без процесса старения этот сплав почти такой же мягкий, как металл, лежащий в его основе.

Если сохранять математическую точность, состав дюралюминия в процентах выглядел следующим образом:

- 93% алюминий;

- 4-5% медь;

- 2-3% остальные металлы, иногда называемые «лигатура».

Долгие годы процесс старения происходил в естественных условиях при средне комнатных температурах 20-25 градусов по Цельсию. Но с началом войны, дюраль – состав сплава и технология, их результат, стали стратегически важным материалом. Выросла заинтересованность в создании методов, ускоряющих старение, а вместе с ним и твердость вещества.

Была изобретена методика искусственного старения дюралюминий, состав которого сильно не меняется уже более, чем полвека. Изделия из сплава в течении 2-3 часов разогревали до 500 градусов, после 2-3 минуты охлаждали водой или селитрой.

Технологические свойства дюрали

Плакированные листы отличаются высокой коррозионной стойкостью, прессованные изделия, штамповки и поковки — пониженной стойкостью. Прессованные изделия из дюралюминия Д1 и Д16 в закаленном и естественно состаренном состоянии при эксплуатационных нагревах выше 100°С склонны к межкристаллитной коррозии; искусственное старение повышает сопротивление коррозии. Неплакированные детали из дуралюминов следует подвергать анодированию и защищать лакокрасочными покрытиями.

Сплавы хорошо свариваются точечной сваркой и не свариваются плавлением из-за высокой склонности к трещинообразованию. Все дуралюмины удовлетворительно обрабатываются резанием (в закаленном и состаренном состоянии) и химическим фрезерованием (размерным травлением). Обрабатываемость резанием в отожженном состоянии плохая. Высокотемпературная пайка не применяется из-за опасности пережога.

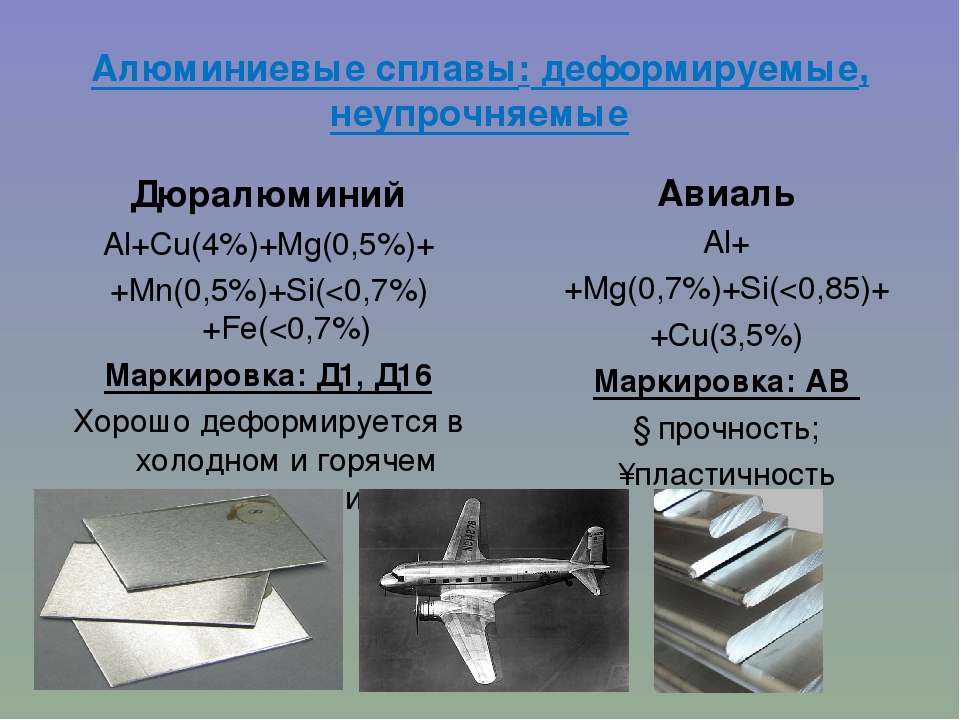

Температура начала ковки Д16, Д16П — 460°C, конца — 380°C. Дуралюмин широко применяют во всех областях народного хозяйства, особенно в авиации. Сплав Д16 в виде листов и прессованных полуфабрикатов — основной материал для силовых элементов конструкции самолетов (детали каркаса, обшивка, шпангоуты, нервюры, лонжероны, тяги управления) и других нагруженных конструкций. Сплав Д19 применяют для тех же деталей, что и сплав Д16, работающих в условиях эксплуатационных нагревов до температуры 200—250°С, а также для изготовления заклепок. Сплав Д1 используют для штамповки лопастей воздушных винтов, а также различных узлов крепления. Сплав ВД17 применяют для изготовления лопаток компрессора двигателей.

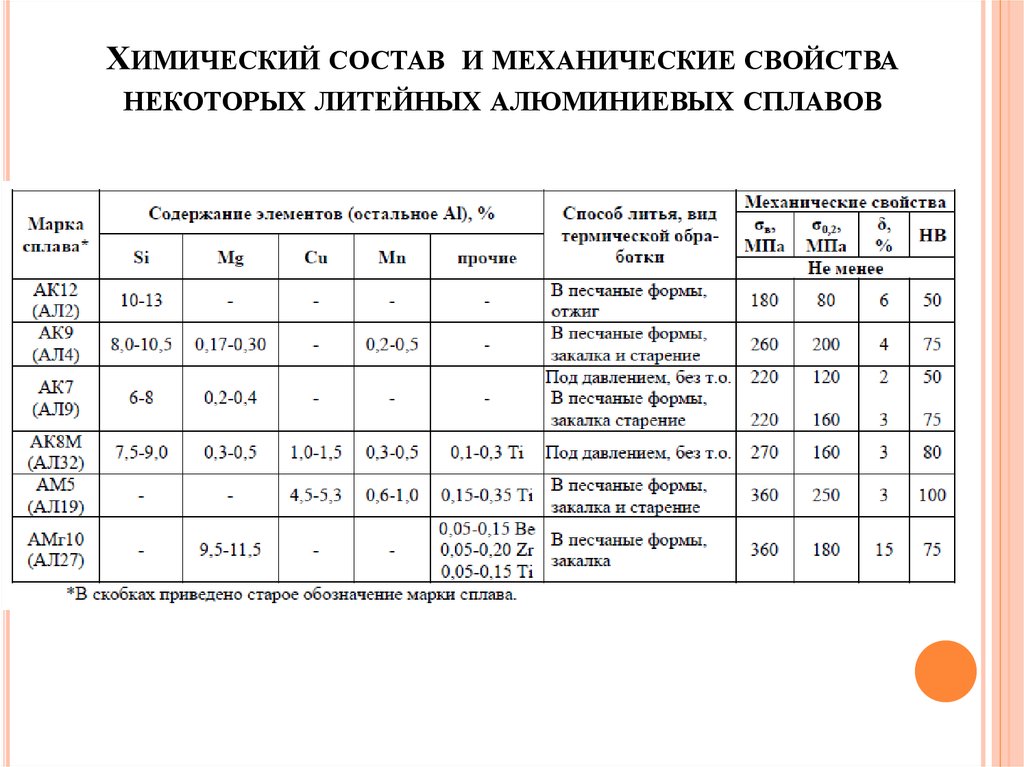

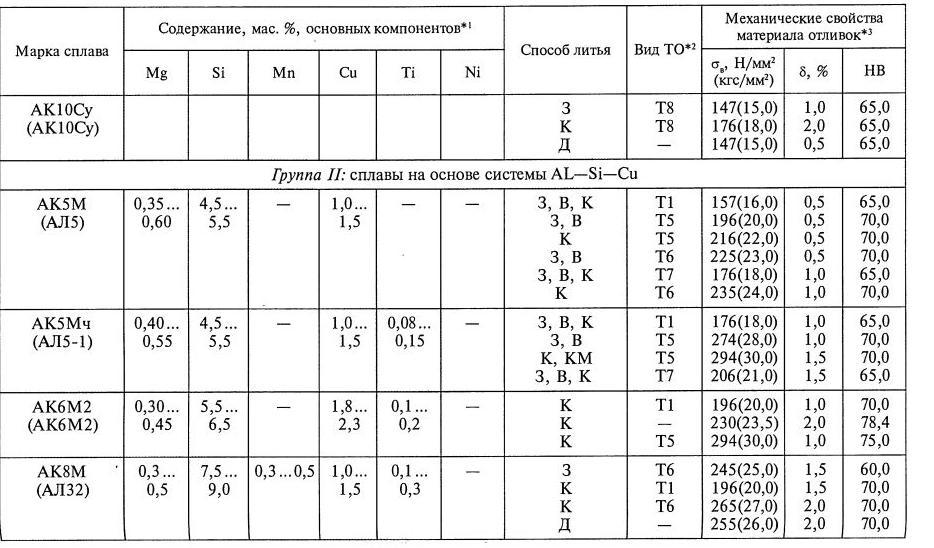

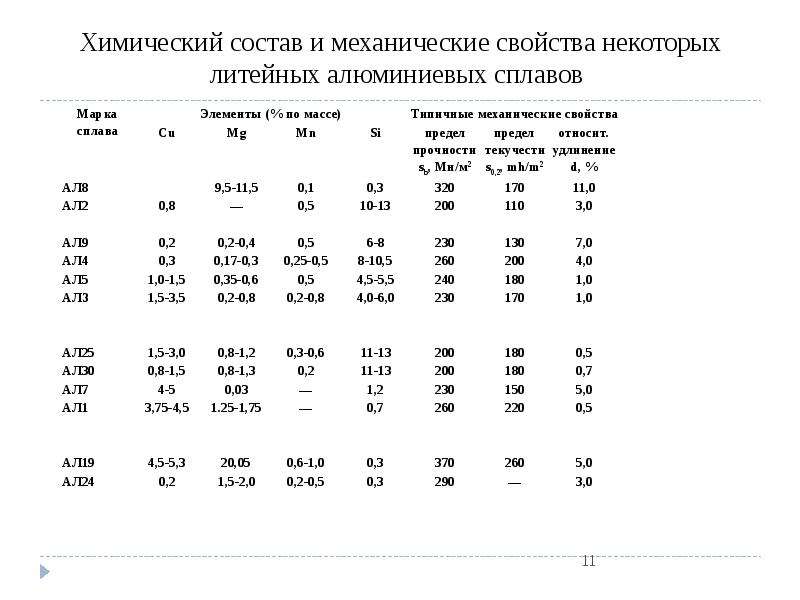

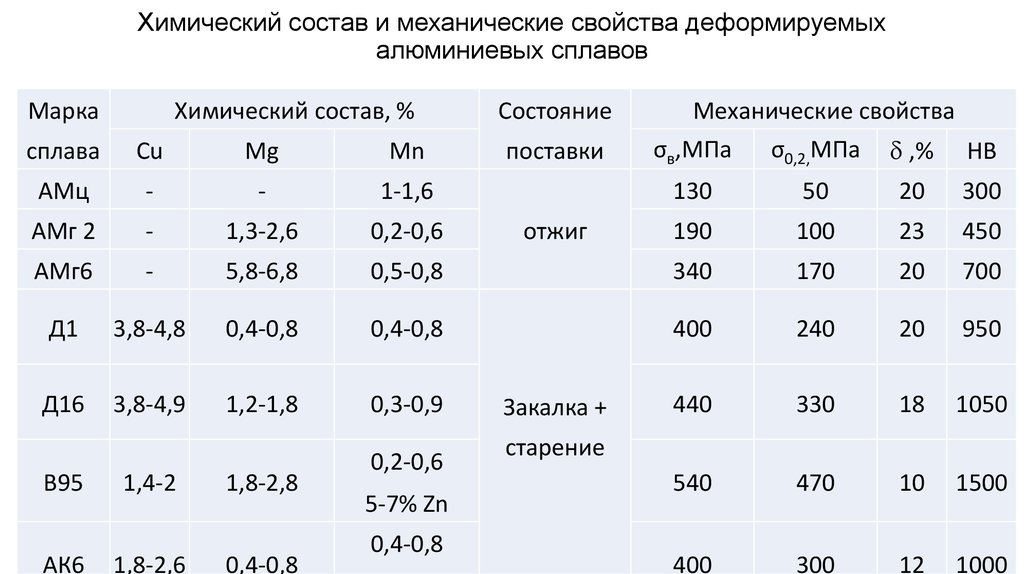

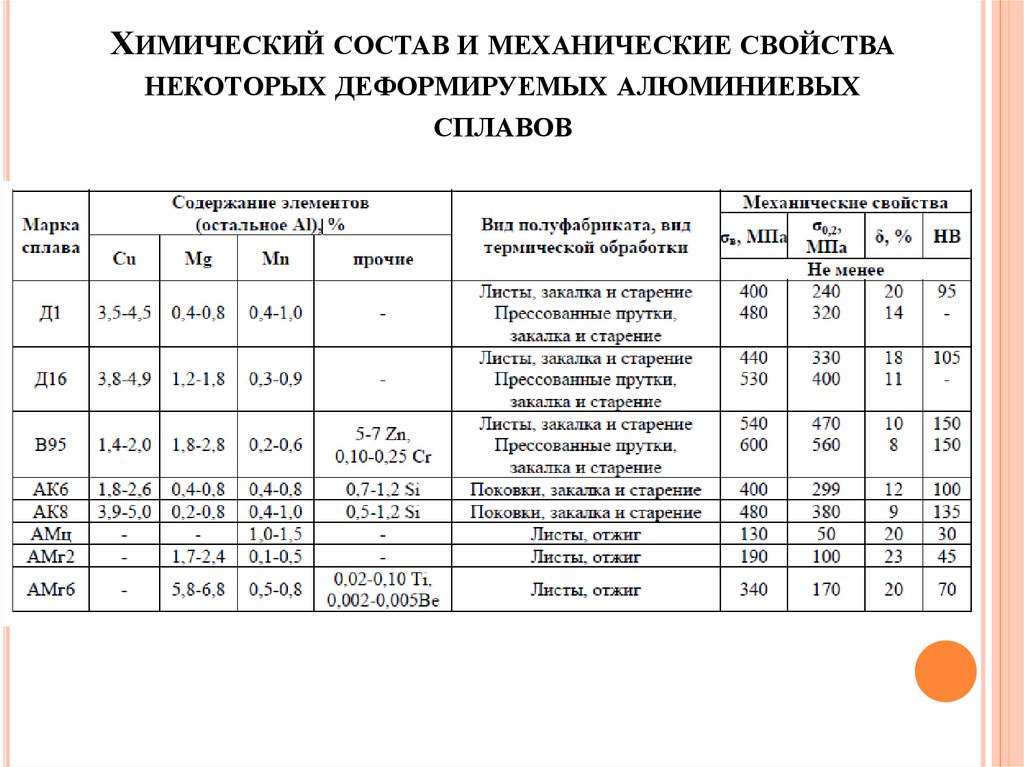

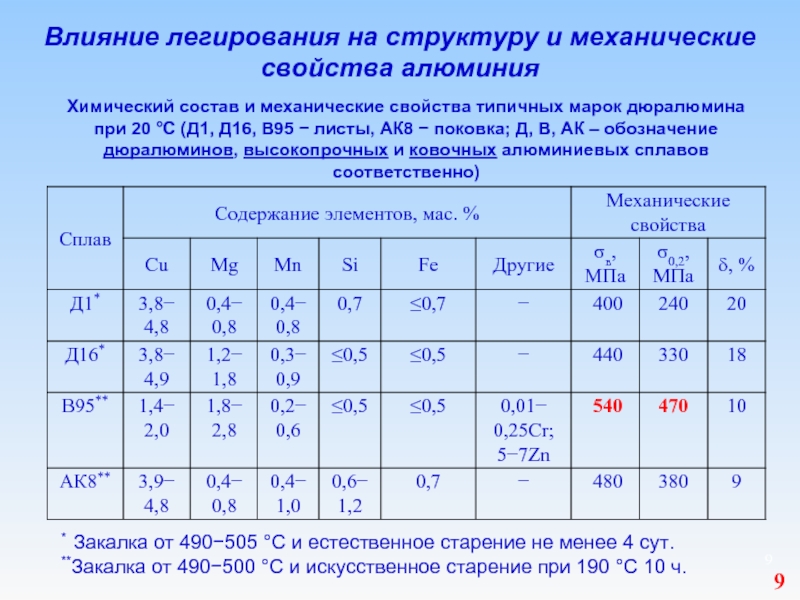

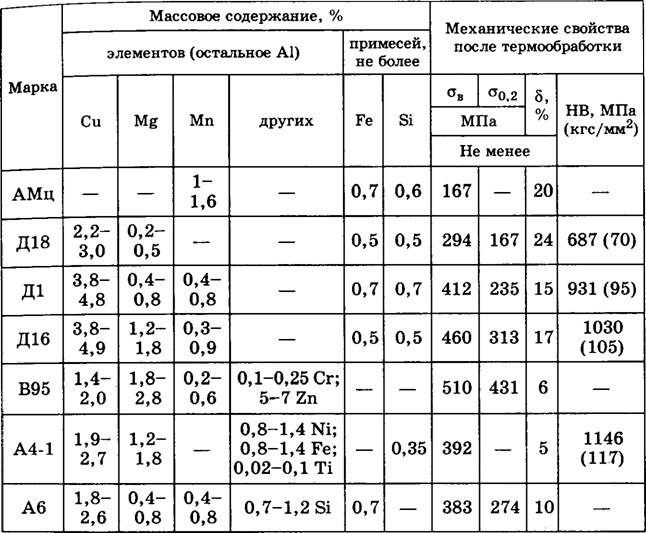

Характеристики алюминиевых сплавов

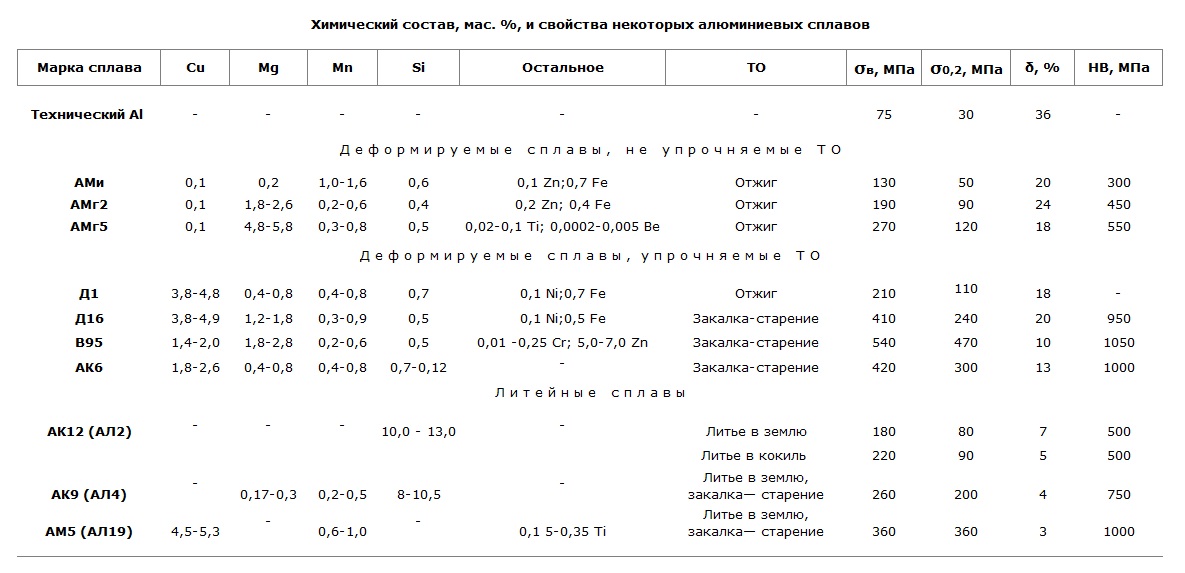

Сплавы на основе алюминия могут обладать самыми различными характеристиками, так как при их получении проводится смешивание различных примесей

Именно поэтому рассматривая механические свойства алюминиевых сплавов следует уделить внимание тому, какие именно элементы входят в состав

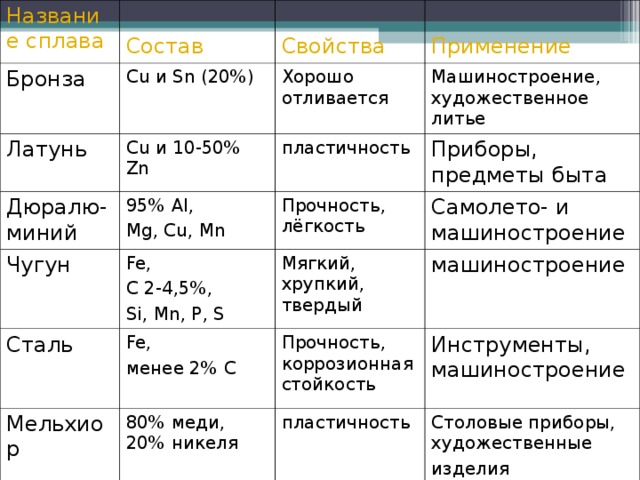

Для начала отметим классификацию материалов, которые получаются при соединении меди и алюминия. Они делятся на три основные группы:

- Действующие элементы медь и алюминий.

- Действующие элементы медь, магний и алюминий.

- Сочетание меди, алюминия и магния с добавлением легирующих элементов (в основном марганца).

Последняя группа сегодня получила довольно большое распространение, так как температура плавления алюминиевых сплавов, входящих в нее, довольно высока. Сплавы последней группы называют дюралюминием.

Рассматривая дюралюминий уделим внимание нижеприведенным моментам:

- В состав данного сплава входят железо и кремний. В большинстве случаев подобные легирующие элементы воспринимаются как вещества, ухудшающие эксплуатационные качества. В данном случае железо способствует повышению жаростойкости, а кремний позволяет с высокой эффективностью провести старение.

- Входящие в состав магний и марганец повышают прочность. За счет их включения в состав стало возможно использовать дюралюминий при производстве обшивочных листов для высокоскоростных поездов и летательных аппаратов или самолетов.

Среди основных особенностей можно отметить нижеприведенные моменты:

- С увеличением концентрации магния повышается прочность, но уменьшается коррозионная стойкость.

- Прирост магния на 1% приводит к повышению прочности примерно на 30 000 Па.

- В большинстве сплавов не более 6% магния. Это связано с тем, что слишком большая концентрация станет причиной покрытия всей поверхности коррозией. Также большая концентрация марганца становится причиной неоднородности структуры, неравномерная нагрузка может стать причиной появления трещины или другой деформации.

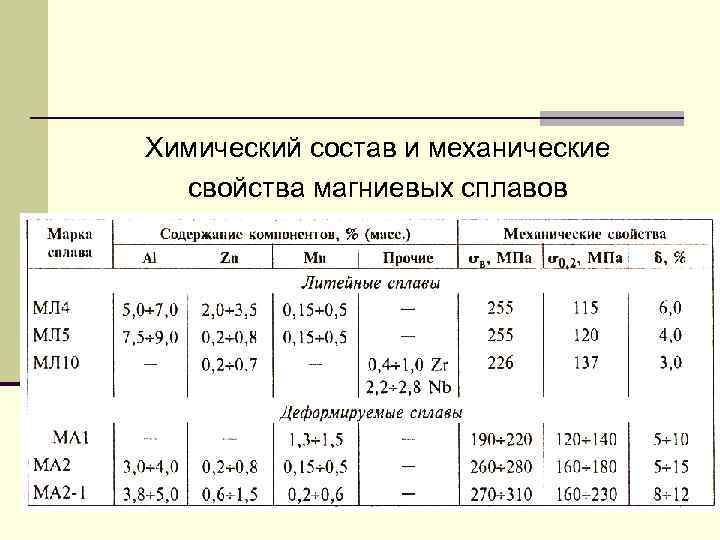

Сочетание алюминия с марганцем практически не подвергают термической обработке. Это связано с тем, что даже при соблюдении условий проведения закалки существенно изменить эксплуатационные качества сплава не получится. Плотность алюминиевого сплава может колебаться в достаточно большом диапазоне: от 2 до 4 грамм на кубический сантиметр.

Рассматривая слав, прочность которого имеет рекордные показатели, следует уделить внимание сплаву алюминия с цинком и магнием. При применении современных технологий производства можно добиться качеств, которые будут характерны для титана

Среди особенностей подобного сплава отметим:

- Термическая обработка становится причиной растворения цинка, за счет чего предел прочности алюминиевого сплава возрастает в несколько раз.

- Применять подобный материал в электрической промышленности нельзя, так как прохождение электричества становится причиной существенного снижения коррозионной стойкости.

- Коррозионная стойкость в некоторых случаях повышается путем добавления меди, но все же она становится низкой.

В литейной промышленности весьма большое распространение получили алюминиевые сплавы, которые в своем составе имеют кремний. Тот момент, что при термической обработке кремний отлично растворяется в алюминии, позволяет использовать металл при фасонном или формовочном литье. Получаемые изделия хорошо обрабатываются резанием, а также обладают повышенной плотностью.

Примером можно назвать то, что железо добавляется в состав для упрощения процесса отделения детали от формы. В состав могут добавляться титан, который существенно повышает показатель прочности.

Подводя итоги по характеристикам алюминиевых сплавов можно отметить нижеприведенные моменты:

- Предел текучести может варьироваться в достаточно большом диапазоне.

- Температура плавления алюминия может изменяться в зависимости от того, какие применялись легирующие вещества.

- Прочность материала можно существенно повысить.

- Некоторые легирующие элементы снижают коррозионную стойкость, улучшая другие эксплуатационные качества. Именно поэтому проводится покрытие поверхности защитными веществами.

Из-за легкости и прочности, а также относительно высокой коррозионной стойкости алюминиевые сплавы получили достаточно широкое применение. Альтернативных материалов, которые обладают подобными свойствами и низкой стоимостью, практически нет.

Дюралюминий Д16АТ – основной материал клинков “Зброевы фальварак”

Уже как 7 лет, с момента создания нашего объединения и все эти семь лет, мы работаем с дюралюминием, а именно, с маркой дюраля: Д16АТ. Который, наряду со сталью 65г, стал для нас основным материалом клинков.

Д16АТ данный вид материала попал в наши руки в первые дни основания мастерской, из него и появились наши первые клинки. С давних пор, в мире ролевых игр и исторического фехтования, считается, что Д16АТ, это наилучший материал для «относительно» безопасного клинка.

Внешне при полировке, дюраль Д16АТ фактически невозможно отличить от полированного стального клинка. И только специалист может понять разницу между этими двумя металлами.

За всю историю использования клинкового оружия из дюраля, не было ни одной случая тяжелой травмы от его применения. В то время, как стальное клинковое оружие постоянно таит в себе угрозу получения травмы.

Дюраль или дюралюминий — сплав алюминия, основными легирующими элементами которого являются медь (4,4% массы), магний (1,5%) и марганец (0,5%). Дюраль листовая отличается высокой прочностью, достигающейся за счет термообработки: закалки и естественного или искусственного старения. Также листы дюралевые характеризуют высокая статическая прочность — до 450-500 МПа, высокая усталостная прочность и вязкость разрушения.

Алюминий — долговечный, высокопрочный и легкий, устойчивый к коррозии, деформации и воздействиям внешней среды, эстетичный и простой в обслуживании алюминий является одним из самых востребованных металлов в современной промышленности.

Первое применение дюралюминия — изготовление каркаса дирижаблей жесткой конструкции. Один из распространенных теперь сплавов был получен в промышленных масштабах в 1911 году в немецком городе Дюрене. Новый сплав, названный в честь города дюралюминием, вскоре стал известен во всем мире.

Дюралюминий — основной конструкционный материал в авиации и космонавтике….

А также, как понятно из нашей статьи, в производстве клинков для ролевых игр, исторического фехтования и прочего…

Под маркой Д16АТ изготавливаются листы или плиты из дюралюминия Д16. Состояние материала поставки листового поката Д16АТ – твёрдое – после закалки и старения. Плакировка – нормальная.

Листы марки Д16АТ имеют наилучшие конструкционные показатели среди прочих видов поката из сплавов алюминия. В закалённом и естественно состаренном состоянии листы имеют наибольшую прочность в пределах до 80 ˚C, но так как при более высоких температурах механические показатели изделий из Д16Ат падают, в таких случаях применяется прокат их этого сплава после закалки и искусственного старения, которое, хотя и негативно сказывается на прочности материала, но предотвращает дальнейшую деградацию качеств в пределах о 120 ˚C.

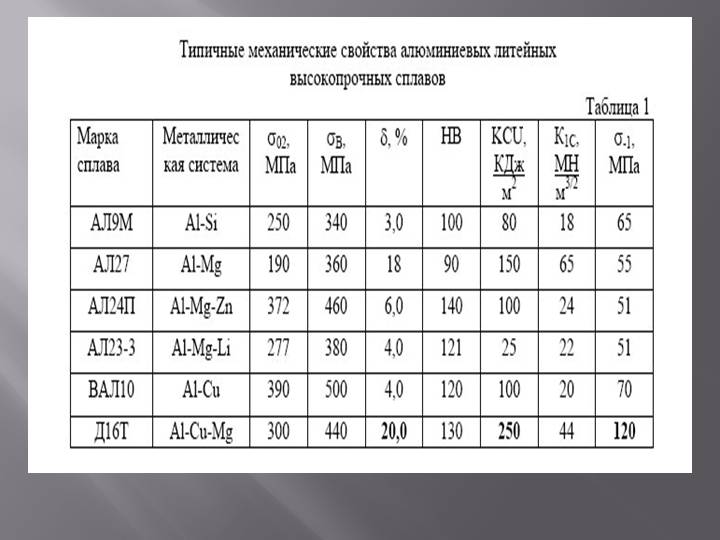

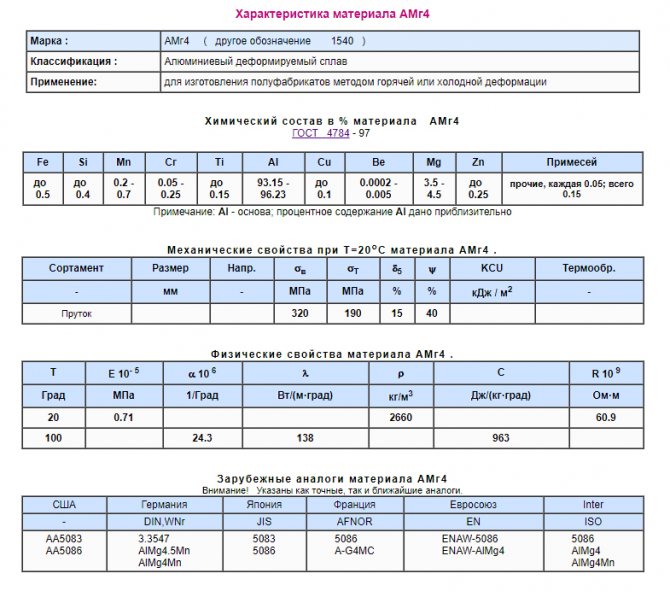

Химические и электротехнические свойства Д16АТ (Д16Т)

Химический состав сплава, из которого изготавливаются листы Д16АТ эквивалентен Д16Т по ГОСТ 4784-97. Д16 – термоупрочняемый сплав, который можно облагородить до или после изготовления детали. Что касается механических свойств материала, то после закалки и естественного старения, материал прибавляет к прочности и твёрдости более чем в два раза, что видно из указанной таблицы. Теплопроводность же и электропроводность после закалки и старения падают где-то в 1,5 раза.

Аналогам для производства клинкового оружия, может быть В95. Однако, на практике мы не использовали. Как вы можете увидеть по таблице, свойства Д16АТ и B95 схожи.

Клинки из дюраля значительно дешевле стальных, выглядят же, точно также как стальные. Прекрасный вариант для косплея, для ролевых игр, исторического фехтования и просто подарок.

7 лет работы доказывают верность моих утверждений!

Проходите в нашу галерею и смотрите, как это все выглядит: Оруженйная

Технологические свойства дюрали

В зависимости от химического состава и применяемого метода изготовления технологические свойства дюрали могут существенно отличаться. ГОСТа именно для этого металла пока нет.

Среди технологических свойств следует отметить нижеприведенные моменты:

- Низкая стоимость, которая обуславливается простой технологией производства. Тот момент, что компоненты не нужно разогревать до экстремально высоких температур определяет существенное удешевление материала. Также на стоимости благоприятно отражается возможность проведения производства в обычной среде.

- Небольшой вес. Рассматривая химический состав можно отметить, что большая часть состава представлена алюминием. Этот металл известен своей легкостью.

- Высокие показатели температуры плавления позволили использовать сплав дюраль при производстве различных элементов самолетов и другой техники. Температура плавления дюралюминия около 650 градусов Цельсия. При этом обычный алюминий плавится уже при более низких температурах, что приводит к изменению основных технологических качеств и деформации изделий.

- Плотность дюралюминия составляет 2,5 грамма на кубический сантиметр (у стали на каждый кубический сантиметр приходится 8 грамм). Именно этот показатель определяет существенно снижение веса изготавливаемых деталей. Данный показатель может варьироваться в относительно небольшом диапазоне, достигать значения 2,8 грамм на кубический сантиметр.

- Статическая прочность дюралюминия достаточно высока, что определяет устойчивость к разовой нагрузке. Именно поэтому сплав применяется при изготовлении различных ответственных деталей. Проведенные исследования указывают на то, что разрушить подобный материал довольно сложно.

Однако есть и один недостаток – относительно невысокая устойчивость к воздействию повышенной влажности. Разрушение сплава блокируют путем нанесения защитного покрытия, что несколько повышает стоимость сплава.

Детали из дюрали

Дюралюминий Д16 получил достаточно широкое распространение. Отличные эксплуатационные качества он демонстрирует при температуре не выше 250 градусов Цельсия. Стоит учитывать, что уже при температуре 80 градусов Цельсия появляются признаки образования межкристаллической коррозии.

В последнее время в чистом виде дюралюминий практически не применяется. Это связано не только с высокой вероятностью появления коррозии, но и другими недостатками алюминиевого сплава. Для повышения эксплуатационных качеств сегодня выполняют следующее улучшение:

- Закалку в естественных условиях. При маркировке указывается буква «Т».

- Выполняют процедуру искусственного старения, что также отражается на маркировке «Т1».

- Анодирование и покрытие поверхности специальными лаками (в маркировке указывают букву «А»).

Снижение коррозионной стойкости происходит не только по причине повышения температуры, но и механического воздействия

Именно поэтому уделяется внимание дополнительным процедурам увеличения эксплуатационных качеств

Более высокими эксплуатационными качествами обладает сплав под названием ВД95. Кроме этого, данная разновидность сплава проходит процедуру старения, за счет чего существенно повышается потенциал этой разновидности дюралюминия.

Отличие алюминия от дюрали

Маркировка на заводских изделиях позволяет определить принадлежность материала. В ситуации, когда маркировка вызывает сомнения или отсутствует, необходимо использовать другие варианты идентификации.

В первую очередь необходимо знать субъективные признаки, позволяющие различить алюминий и дюраль. Сплав обладает характерным стальным цветом, его поверхность несложно поцарапать, получив в итоге ломкую стружку. В царапине можно рассмотреть кристаллическую структуру. Изделия из дюралюминия не гнутся, а при ударе издают достаточно громкий звон.

Более достоверным вариантом определения принадлежности изделия к дюралюминию служит химический метод. На поверхность исследуемого изделия необходимо нанести капельку едкого натра. Через 10 минут поверхность протирают и внимательно осматривают. Оставшееся темное пятно служит подтверждением того, что предмет изготовлен из дюралюминия.

Углубленные познания в химии позволят применить для определения материала раствор кислоты с добавлением щелочи. В такой среде алюминий растворится, образовав белый осадок в виде порошка. Подобный эксперимент с образцом из дюрали даст на выходе дополнение в виде голубых гранул, образованных медью.

Основным отличием служат физические свойства дюралей, а именно, хрупкость, твердость и отсутствие характерной для алюминия пластичности. Как показывает практика, визуально отличить алюминий от дюралей совсем несложно. Чтобы отличить алюминий от дюрали, достаточно визуально сравнить несколько образцов из того и другого материала.

Использование дюралюминия

Это семейство сплавов, по сути, базовый материал, применяемый в строительстве авиационной и космической техники. Это его использования началось в начале ХХ века при сооружении первых дирижаблей.

В наши дни на практике используется больше десяти марок этого сплава. При сооружении авиационной техники чаще используют материал под названием Д16т. В его состав состоит из девяти веществ – никель, титан, в качестве легирующих составляющих применяют медь, кремний и пр. Но при всем. Доля алюминия остаётся неизменной – 93%.

При выборе материала для деталей и узлов технолог должен помнить, что далеко не все дюрали хорошо свариваются или паяются. В таком случае для сборки деталей из него применяют заклепки. Такие операции широко распространения при сборке фюзеляжей и плоскостей при строительстве самолетов, водного транспорта всех типов. Так, небольшая лодка, применяемая для своих целей, может прослужить ее хозяину на 20 лет больше.

С другой стороны, некоторые марки дюралюминия хорошо свариваются при использовании аппаратов аргонной сварки.

Кстати, еще в ХХ веке велись опытные работы по использованию дюралей в автомобильной отрасли. Из него изготавливают кузова автобусов, некоторых марок легковых и спортивных автомобилей. Само собой дюрали применяют и в силовых узлах.

Некоторые марки этого сплава применяют для производства труб, которые устанавливают на судах, авиационной технике, автомобилях.

Свойства дюраля позволили его использовать и в пищевой промышленности, например, из дюралевой фольги производят фантики для конфет и шоколада.

Нельзя забывать и том, что многие домохозяйки применяют кухонную утварь, выполненную из этого материала.

Низкий вес дюраля позволяет его применение при выполнении буровых работ. Все дело в том, дюралюминий в 3 – 4 раза легче стали. Кроме этого трубы из дюралюминия проще переносят вибрацию, которая неизменно возникает при выполнении буровых работ.

Отдельного разговора требует применения дюраля в строительной отрасли. Его применяют для производства облицовочных материалов, различных ограждающих конструкций и пр.

На что стоит обратить внимание при сдаче?

Чтобы продать вторсырье цветного металла в одну из приемок «Старт», разместите заявку на сайте или по телефону. Выбрав адрес, после консультации с менеджером можете привезти металлолом в любое удобное время.

Стоит учесть, что мы не принимаем взрывоопасный, токсичный, воспламеняющийся хлам, а также металл, облученный радиацией. Если в остальном ваше сырье пригодно для утилизации, то вы нашли надежного партнера надолго в лице .

Преимущества обращения в «Старт»

- Работаем с физическими и юридическими лицами.

- Готовы купить лом в любых количествах.

- Оплата производится сразу после взвешивания. В кассе всегда есть деньги!

- Прейскурант одни из самых привлекательных на рынке.

- Подача автомобиля для транспортировки возможна в день обращения.

- При необходимости производим демонтажные работы.

- Деятельность полностью лицензирована.

- Предоставляется полный пакет сопроводительной документации.

- Оформление сделки занимает минимум времени.

- Гарантируется полная безопасность.

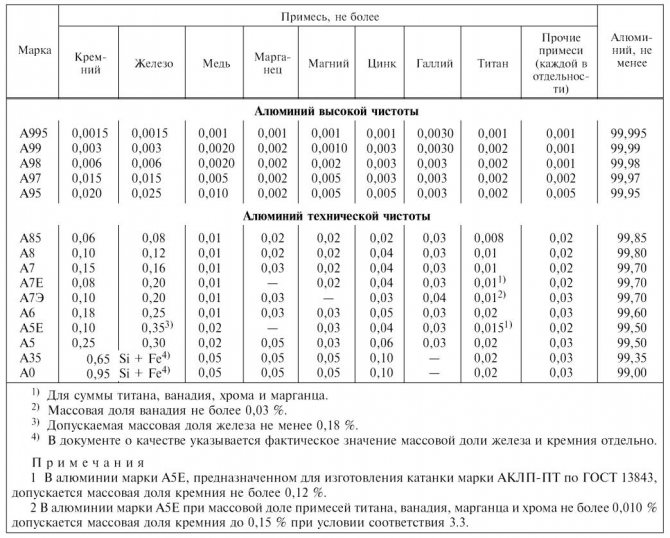

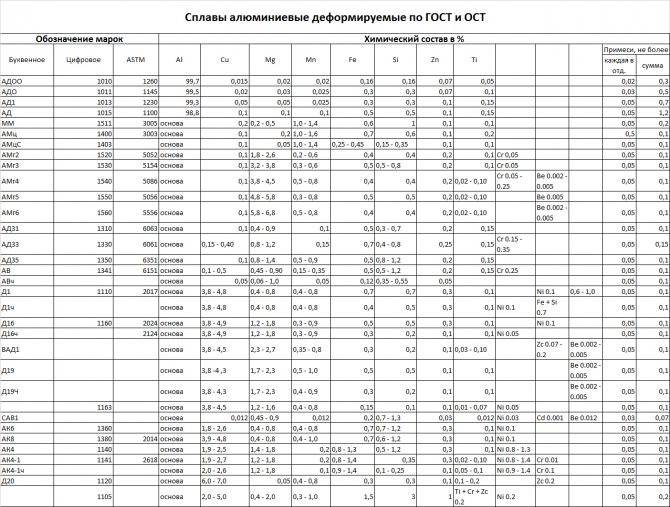

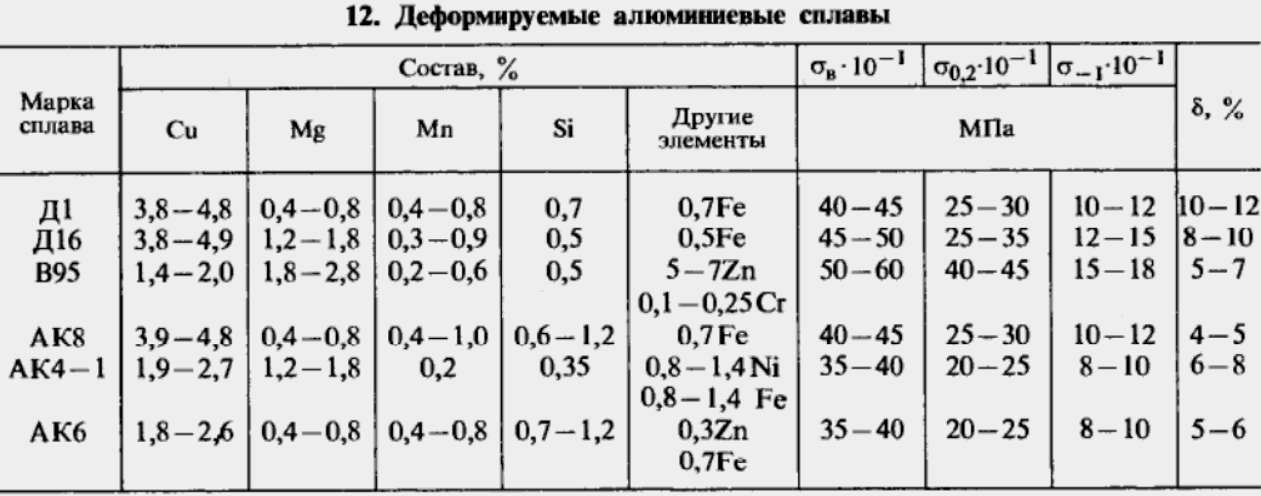

ГОСТ и марки сплавов алюминия

Эксперименты не закончились, что впоследствии подарило миру целую группу аналогичных, но все-таки отличающихся по свойствам сплавов.

ГОСТа дюралюминия не существует, но ГОСТ 4784-97 “Алюминий и сплавы алюминиевые деформируемые” , в котором отображено разнообразие алюминиевых деформируемых соединений – вы можете скачать данный ГОСТ здесь.

Однако тонкости формулировки сегодня мало беспокоят обывателей, желающих просто сдать в металлолом дюралюминий марки Е или АМг2. Первая гарантирует наличие электрических свойств, а вторая говорит о том, что металл используется в пищевой промышленности. К первой может относится разновидность систем Al-Mg-Si: алюминий дюраль АД31 с соответствующей пометкой «Е».

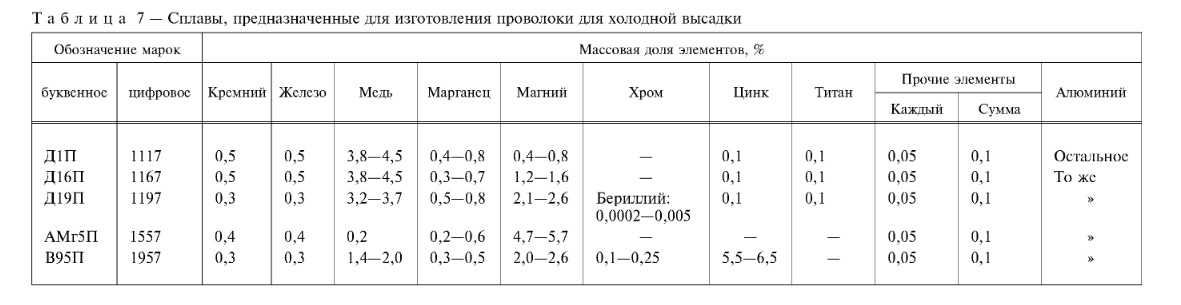

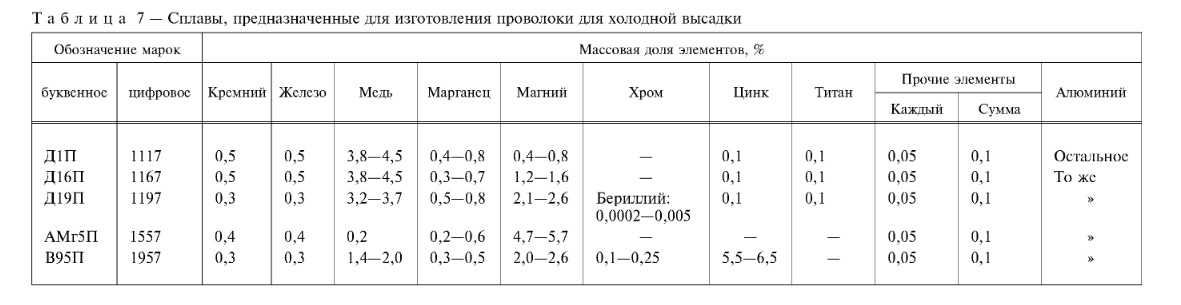

Всего насчитывается 8 таблиц ГОСТ 4784-97. Среди них есть марка дюраль д16, которая несколько раз появляется в них. Один раз просто, второй – с пометкой «П», что означает предназначенность материала для изготовления проволоки холодной высадки.

Одна из многочисленных таблиц сплавов алюминия из ГОСТа

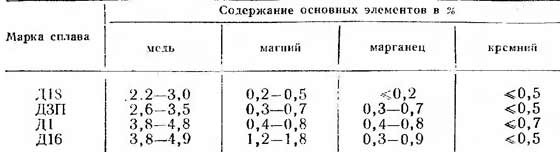

При этом бросается в глаза существенное отличие многих видов дюрали в ГОСТ 4784-97, а точнее состава сплавов, от первоначального. Вместо привычных 93% доли алюминия – все 99 с маленьким хвостиком. Но это не касается распространенной марки дюралюминий д16. Ее состав выглядит примерно так:

- основная доля алюминий 90-94%;

- медь колеблется от 3.8 до 4.9%;

- в равных частях железо и кремний по 0.5%, причем их соотношение не должно быть меньше 1;

- цинка не более 2.5%;

- магния – 1.8%;

- хром 1%, чуть больше титана и 0.9% – марганца.

Здесь очень важно отметить, что производимые детали из этого сплава сохраняют относительную мягкость. Поэтому речь часто идет о полуфабрикатах

Изделия из дюраля 16 можно подвергать термической обработке с последующим охлаждением, что и приводит их к скорейшему старению, то есть упрочнению. Маркируется такой материал, как дюраль Д16Т. Для это марки расшифровка будет выглядеть так.

В таблице представлена расшифровка марки Д16:

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Примесей | – |

| До 0,5 | До 0,5 | 0,3-0,9 | До 0,1 | До 0,15 | 90,9-94,7 | 3,8-4,9 | 1,2-1,8 | До 0,25 | Прочие, каждая 0,05; всего 0,15 | Ti+Zr < 0,2 |

Сам же процесс стал необходим, несмотря на прекрасные свойства сплава, проявляемые при температурах 120-2500С. Их рассмотрению отводится следующий раздел.

Температурная обработка.

Для увеличения прочности, дюралюминий Д16 подвергают температурной закалке, нагревая до 495-505 градусов. Старение при более высоких температурах приводит к пережогу алюминия, его окислению и оплавлению, в результате чего понижается прочность и пластичность сплава.

Закалку проводят в холодной воде, что значительно увеличивает стойкость дюралюминия Д16 к кристаллизационной коррозии. Затем его подвергают естественно старению в течение 4-5 суток при комнатной температуре, обеспечивающему максимальные антикоррозийные свойства. В серийном производстве полуфабрикаты сплава Д16 подвергают ускоренному старению, повышая температуру до 100 градусов. Процесс заканчивается буквально через несколько часов, а изделия получают практически такие же прочностные характеристики, как и при естественном старении.

Основные виды дюралевых сплавов и их свойства

Классификация дюралевых сплавов, список типичных областей применения деформируемых сплавов Al-Cu 2000 серия по ГОСТ и ISO:

- АК8/2014: Поковки, плиты и экструзии для тяжелых условий эксплуатации для авиационной арматуры, колес и основных конструктивных элементов, резервуара и конструкции космического усилителя, рамы грузового автомобиля и компонентов подвески. Применения, требующие высокой прочности и твердости, включая обслуживание при повышенных температурах.

- Д16/2024: Авиационные конструкции, заклепки, скобяные изделия, колеса для грузовых автомобилей, изделия для винтовых машин и другие различные конструктивные применения. Первый когда-либо обнаруженный закаленный сплав.

- 1201/2219: Сварные космические ускорители окислителя и топливные баки, сверхзвуковая обшивка самолета и элементы конструкции. Сварка дюрали выполняется легко, сплав полезен для применения в температурном диапазоне от -270 до 300 C (от -450 до 600 F). Обладает высокой вязкостью разрушения, а закалка Т8 обладает высокой устойчивостью к коррозионному растрескиванию под напряжением.

- АК4 1/2618: штамповка и ручная ковка. Поршни и вращающиеся детали авиационных двигателей для работы при повышенных температурах. Пресс-формы для шин. Высокая статическая прочность сплава, что определяет его стойкость при разовых нагрузках, в связи, с чем его используют при выпуске ответственных узлов. Проведенные испытания доказали, что разрушить подобные изделия довольно сложно.

Дюраль АК8/2014