Область применения конвертерных видов стали

Имеющиеся недостатки несколько ограничивают область применения подобной стали. Из неё производят такие деталей, к которым не предъявляют повышенные технические требования. В кислородных конвертерах получают продукцию трёх видов: углеродистую, легированную и низколегированную сталь. Эти марки используются для изготовления проволоки (катанки), труб небольшого диаметра, отдельных видов рельс.

Специальные изделия активно применяются в строительстве. Практически вся так называемая автоматная сталь изготавливается по конвертерной технологии. Из неё производят большое количество метизной продукции: болты, гайки, шурупы, саморезы, скобы и так далее.

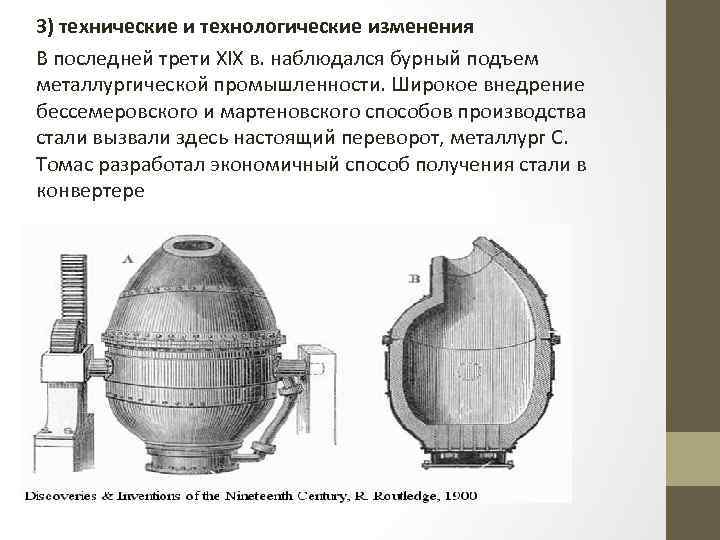

Процесс Бессемера при производстве стали

Известно, что при производстве стали важное значение имеет содержание углерода который должен быть на уровне от 0,02 до 2,14 %. Углерод придаёт стали прочность и твёрдость, но с его увеличением снижает пластичность и вязкость

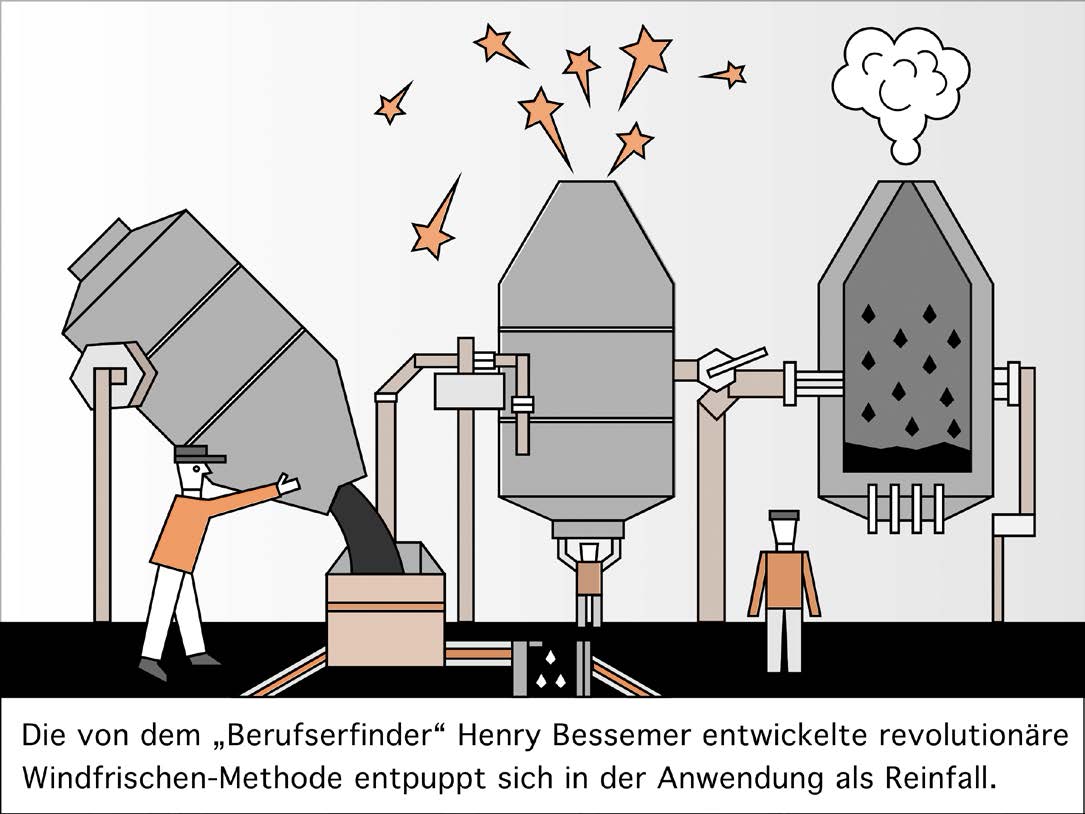

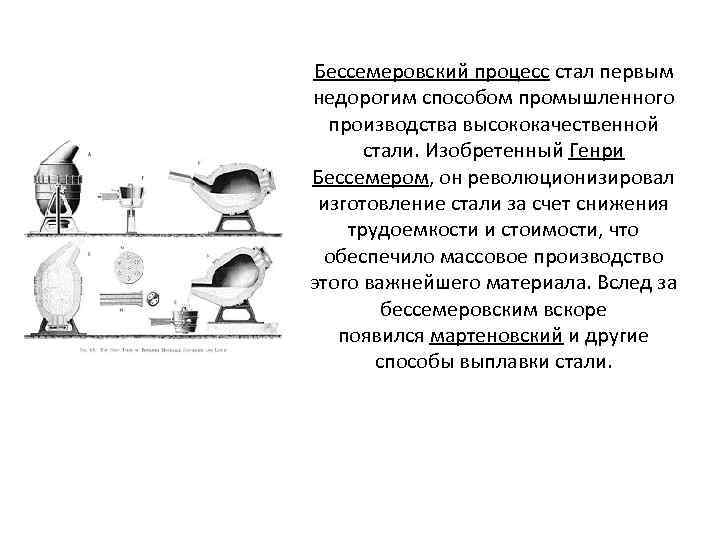

Массовое производство дешевой стали стало возможным только после внедрения бессемеровского процесса, обеспечивающего необходимое содержание углерода. Бессемерский процесс назван в честь его гениального изобретателя, британского металлурга сэра Генри Бессемера (1813-1898).

Бессемер рассудил, что углерод в расплавленном чугуне легко соединяется с кислородом, поэтому большое содержание воздуха проходящего через расплавленный чугун должен превратить чугун в сталь, уменьшив содержание углерода.

Особенности процесса

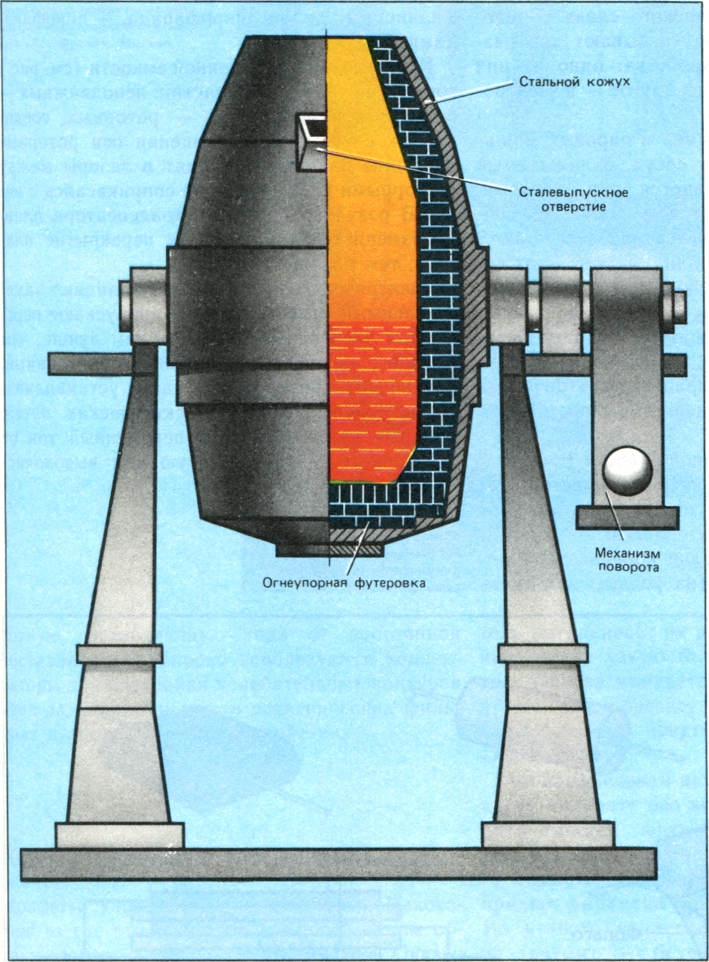

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

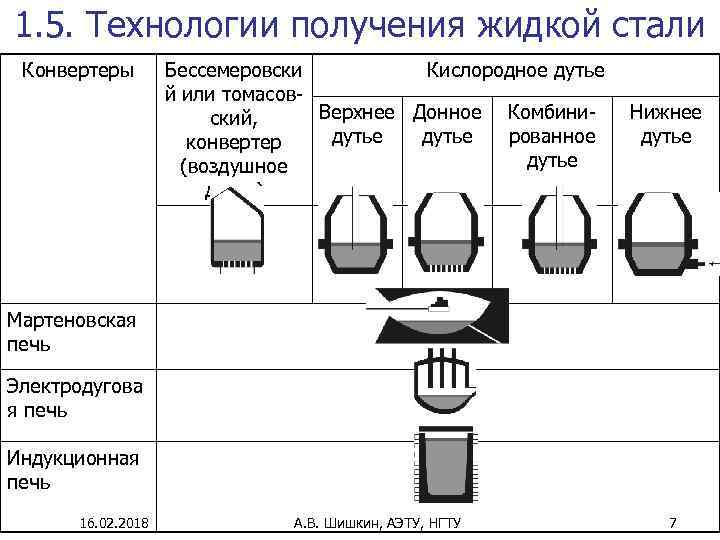

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

Внешние ссылки [ править ]

| Викискладе есть медиафайлы, связанные с конвертером Бессемера . |

- « Прогресс в производстве стали » в ежемесячном выпуске Popular Science за 19 октября 1881 г.

- «Бессемеровское объяснение своего процесса» . Инженер . 15 августа 1856 г.

- «Как работает современная сталеплавильная печь» . Популярная наука : 30–31. Февраль 1919 г.

| vтеПроизводство чугуна и стали | ||||||||

|---|---|---|---|---|---|---|---|---|

| ||||||||

| Производство чугуна ( металлургический завод ) |

| |||||||

| Производство стали ( сталелитейный завод ) |

| |||||||

| Методы термообработки |

| |||||||

| Производство по странам |

|

Важность

Бессемеровская печь в работе в Янгстауне, штат Огайо , 1941 год.

В 1898 году журнал Scientific American опубликовал статью под названием « Бессемеровская сталь и ее влияние на мир», в которой объяснялся значительный экономический эффект увеличения предложения дешевой стали. Они отметили, что расширение железных дорог в ранее малонаселенные районы страны привело к заселению этих регионов и сделало прибыльной торговлю некоторыми товарами, транспортировка которых ранее была слишком дорогостоящей.

Бессемеровский процесс произвел революцию в производстве стали, снизив ее стоимость с 40 фунтов стерлингов за тонну до 6–7 фунтов стерлингов за тонну, а также значительно увеличив масштабы и скорость производства этого жизненно важного сырья. Этот процесс также снизил потребность в рабочей силе при производстве стали. До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции

После внедрения процесса Бессемера сталь и кованое железо стали иметь одинаковые цены, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, не позволили использовать бессемеровскую сталь для многих строительных конструкций. Мартеновская сталь подходила для строительства

До того, как сталь была представлена, сталь была слишком дорогой для изготовления мостов или каркаса зданий, поэтому кованое железо использовалось на протяжении всей промышленной революции . После внедрения процесса Бессемера сталь и кованое железо стали иметь одинаковые цены, и некоторые пользователи, в первую очередь железные дороги, обратились к стали. Проблемы качества, такие как хрупкость, вызванная азотом в продуваемом воздухе, не позволили использовать бессемеровскую сталь для многих строительных конструкций. Мартеновская сталь подходила для строительства.

Сталь значительно повысила производительность железных дорог. Стальные рельсы прослужили в десять раз дольше железных. Стальные рельсы, которые становились тяжелее с падением цен, могли перевозить более тяжелые локомотивы, которые могли тянуть более длинные поезда. Стальные железнодорожные вагоны были длиннее и могли увеличивать вес грузового вагона с 1: 1 до 2: 1.

Еще в 1895 году в Великобритании отмечалось, что период расцвета бессемеровского процесса закончился и преобладал метод открытого очага . В « Обзоре торговли железом и углем» говорится, что он находится «в полубессознательном состоянии. Год за годом он не только прекращает прогрессировать, но и полностью падает». Как в то время, так и в последнее время высказывалось предположение, что причиной этого была нехватка обученного персонала и инвестиций в технологии, а не что-либо, присущее самому процессу. Например, одной из основных причин упадка гигантской чугунолитейной компании Bolckow Vaughan из Мидлсбро была неспособность модернизировать свою технологию. Основной процесс, процесс Томаса-Гилкриста, использовался дольше, особенно в континентальной Европе, где железные руды имели высокое содержание фосфора, а мартеновский процесс не позволял удалить весь фосфор; почти вся недорогая строительная сталь в Германии производилась этим методом в 1950-х и 1960-х годах. В конечном итоге на смену ему пришло производство стали с кислородным кислородом .

Устаревание [ править ]

В США коммерческое производство стали с использованием этого метода было прекращено в 1968 году. Его заменили такие процессы, как процесс с использованием основного кислорода (Линца-Донавица) , который позволил лучше контролировать химический состав конечного продукта. Бессемеровский процесс был настолько быстрым (10–20 минут для плавки), что оставлял мало времени для химического анализа или корректировки легирующих элементов в стали. Бессемеровские конвертеры не удаляли фосфор эффективно из расплавленной стали; по мере удорожания руд с низким содержанием фосфора увеличивались затраты на переработку. Процесс позволял загружать только ограниченное количество стального лома , что еще больше увеличивало затраты, особенно когда лом был недорогим. Использование электродуговой печи технология выгодно конкурировала с бессемеровским процессом, что привело к его устареванию.

Производство стали с использованием основного кислорода – это, по сути, усовершенствованная версия процесса Бессемера (обезуглероживание путем выдувания кислорода в виде газа в тепло, а не сжигания избыточного углерода путем добавления в тепло веществ, переносящих кислород). Преимущества чистого кислорода взрыва над дутьем было известно Генри Bessemer, [ править ] , но технология 19-го века была не достаточно развито , чтобы позволить для производства большого количеств чистого кислорода , необходимых , чтобы сделать его экономичным.

Изобретение бессемеровского способа получения стали

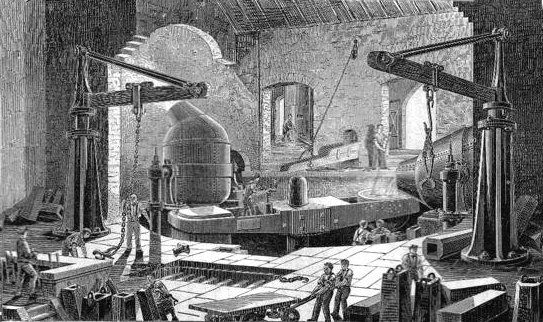

Грандиозное железнодорожное строительство, рост военной промышленности, завершение перехода морского транспорта от деревянных парусных судов к железным и стальным паровым судам, развитие машиностроения — все это требовало, с одной стороны, увеличения количества металла, с другой — улучшения его качества.

Требования, предъявляемые к металлургии тяжелой промышленностью, не могли быть удовлетворены существующими в 60-х годах XIX в. методами получения железа и стали, т. е. кричным переделом чугуна и пудлингованием, так как последние обладали рядом существенных недостатков. Пудлингование было медленным и трудоемким, а следовательно, и дорогим способом передела чугуна в железо. Тигельный способ получения стали также был весьма дорог и, главное, ограничен по своим масштабам.

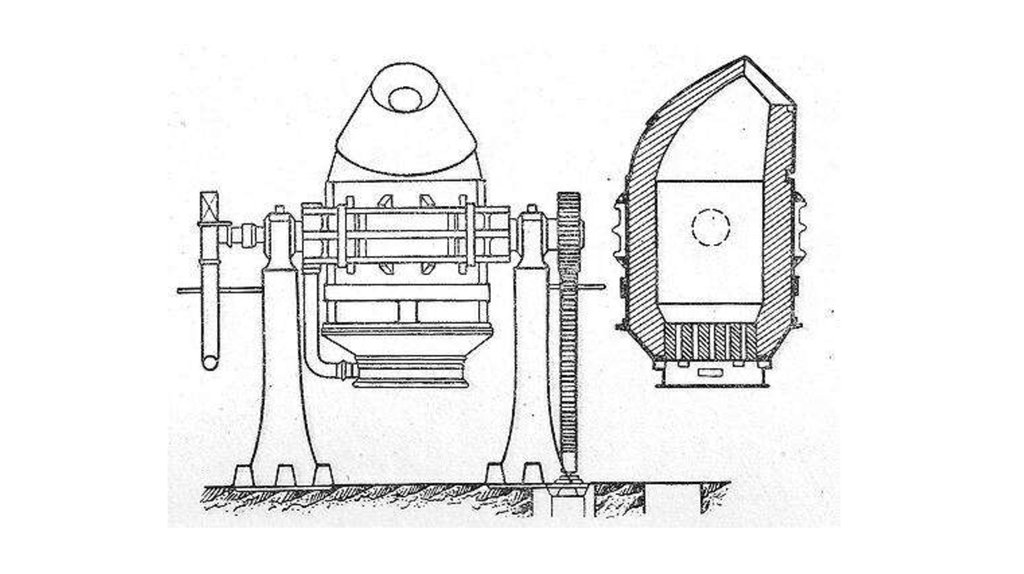

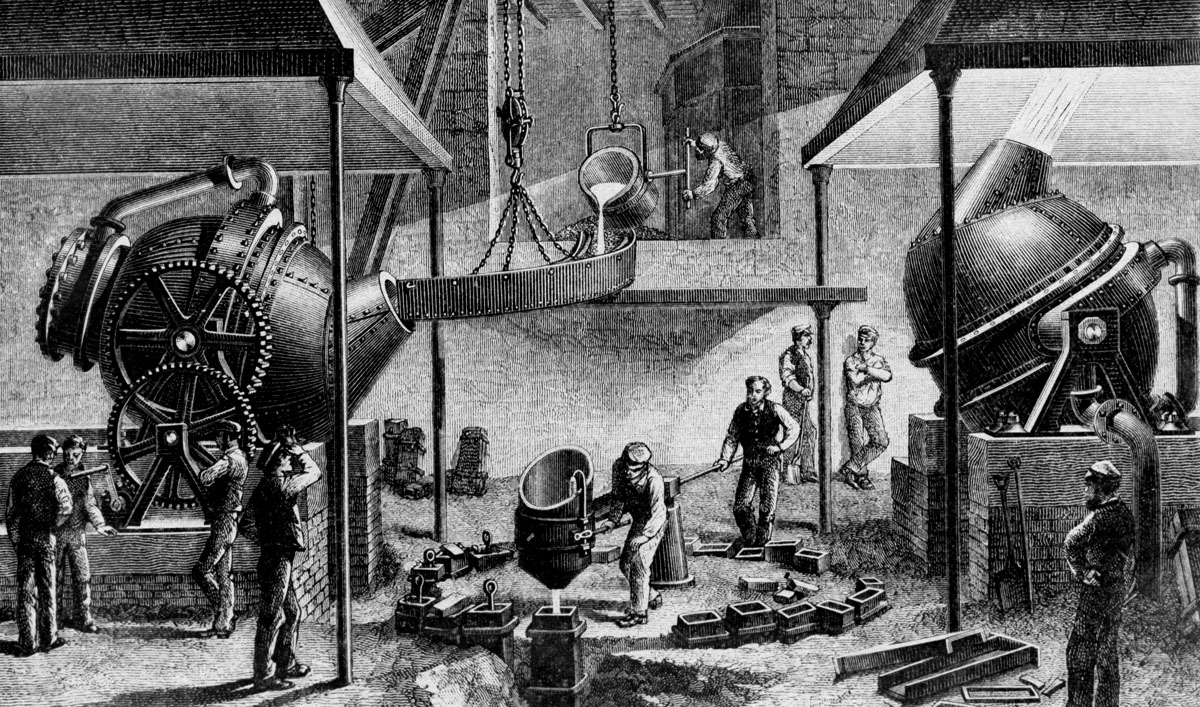

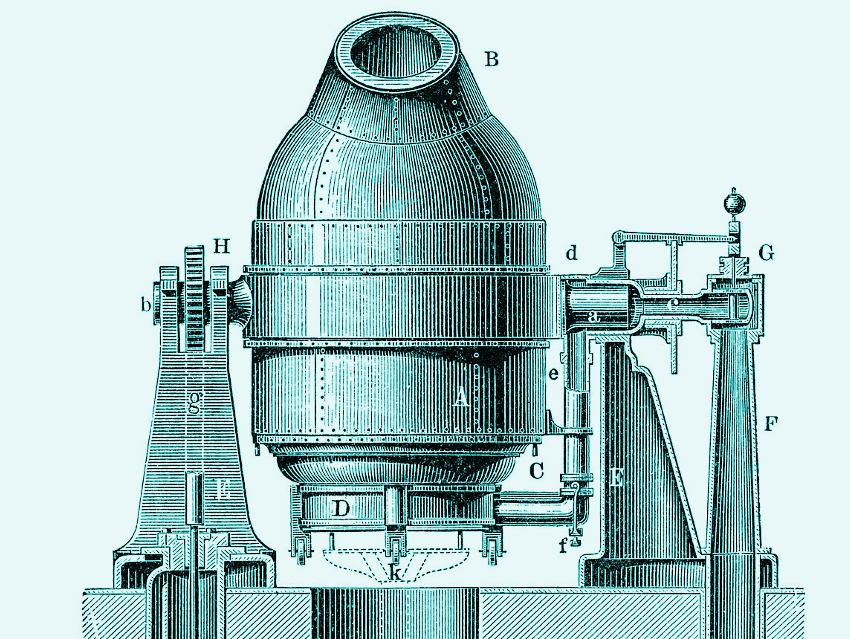

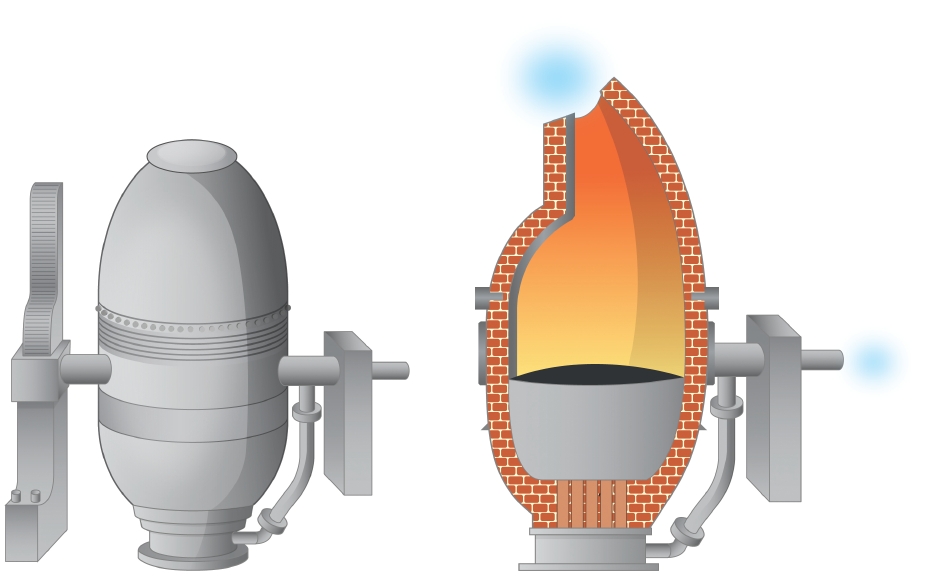

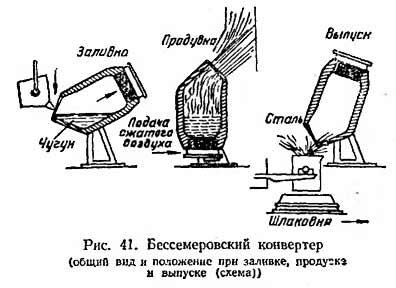

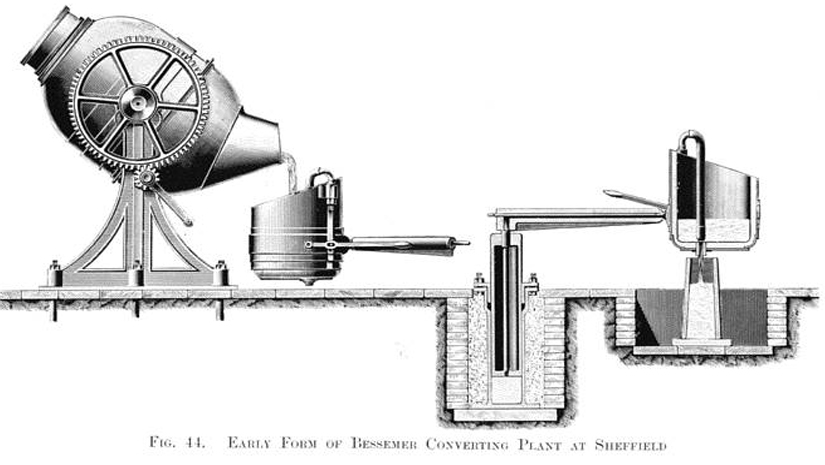

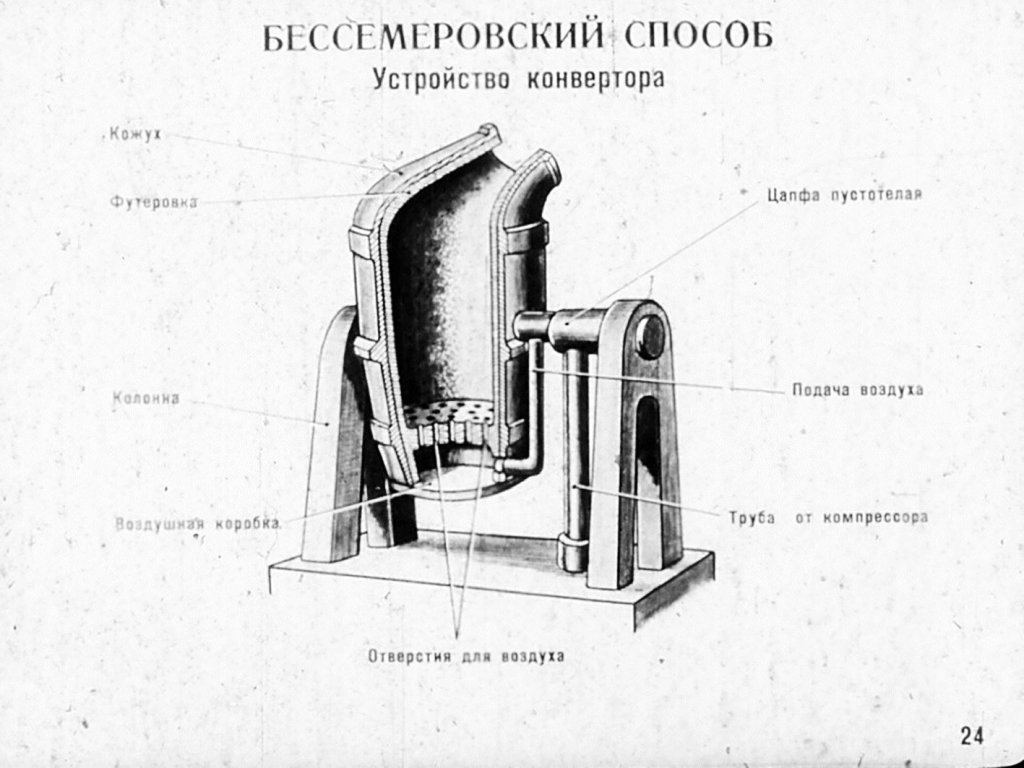

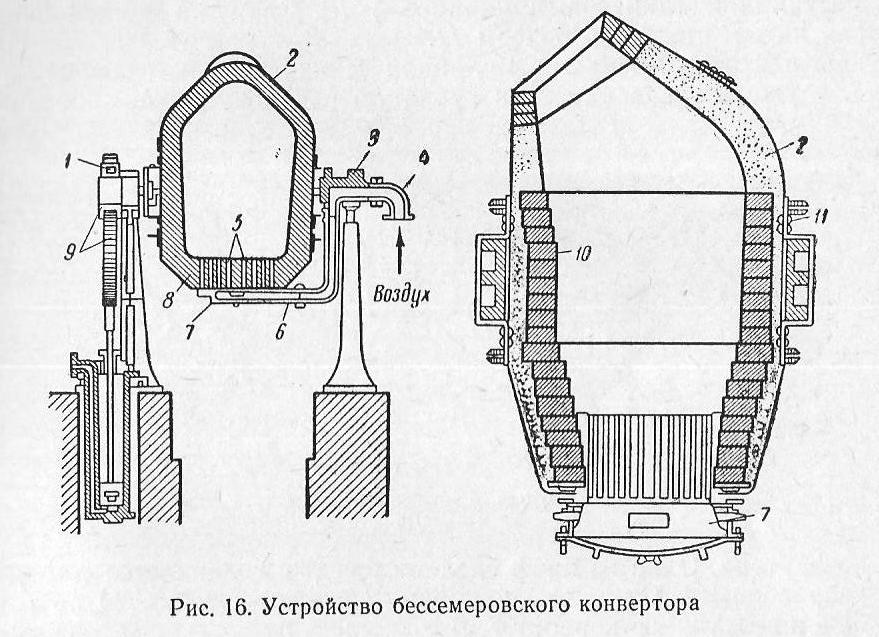

Задача массового получения стали была разрешена английским изобретателем Генри Бессемером (1813-1898). В 1854 г. Бессемер началработать над улучшением качества чугуна, шедшего на изготовление дальнобойных орудий, которые должны были выдерживать большое количество выстрелов. В 1856 г. он получил свой первый патент на усовершенствованный метод передела чугуна. За этим изобретением последовал ряд других изобретений, и в результате Бессемер создал новый способ передела чугуна в ковкое железо и сталь (Схема конвертера Бессемера).

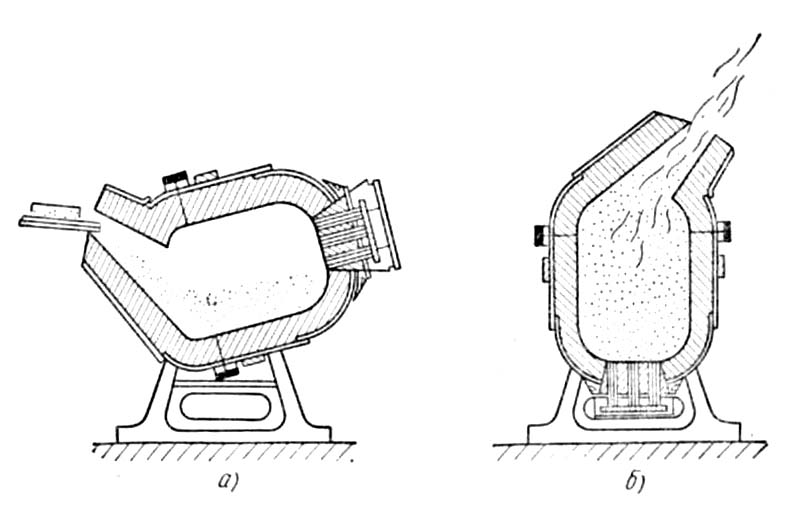

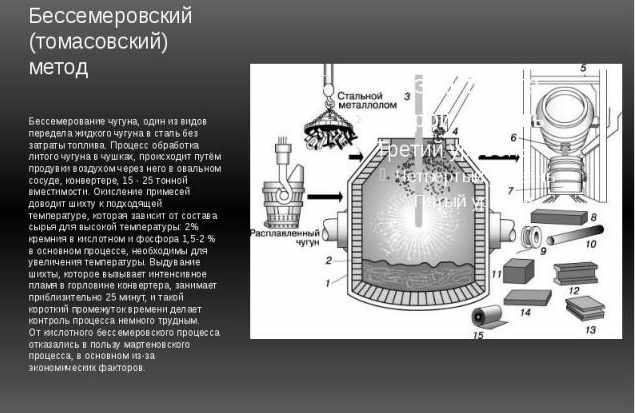

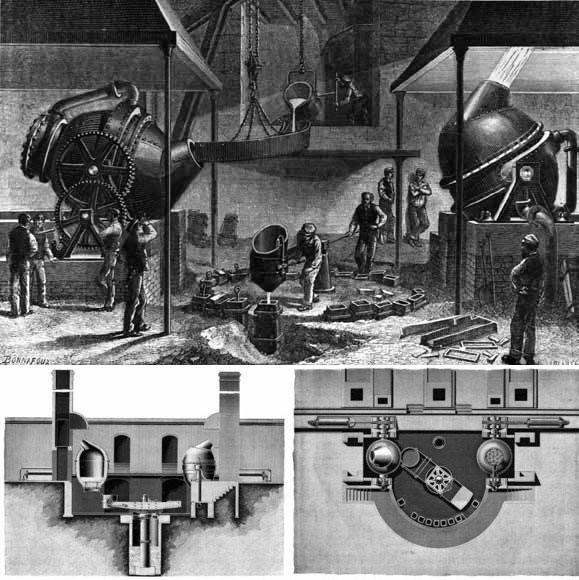

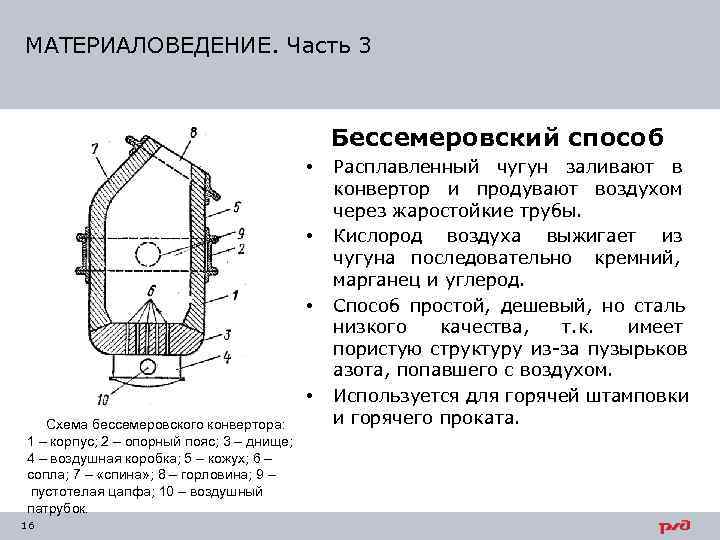

Бессемерование чугуна — это процесс передела жидкого чугуна в литую сталь путем продувки сквозь него сжатого воздуха. Продувка производится в специальном резервуаре — конвертере. Превращение чугуна в сталь в конвертере происходит благодаря окислению углерода и примесей (кремния, марганца), содержащихся в чугуне, кислородом воздуха. Процесс бессемерования происходит без подвода тепла извне и без применения какого-либо горючего материала: тепло, необходимое для процесса, образуется благодаря окислению железа и его примесей.

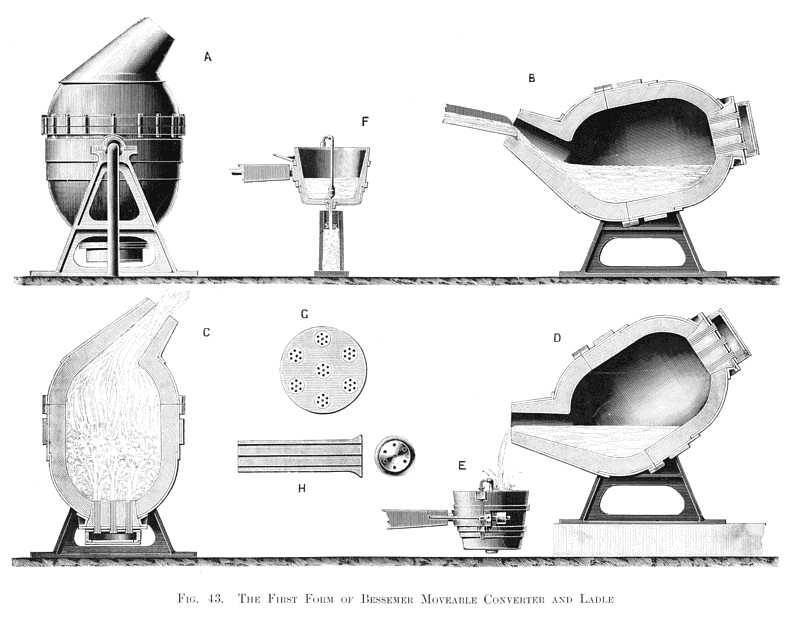

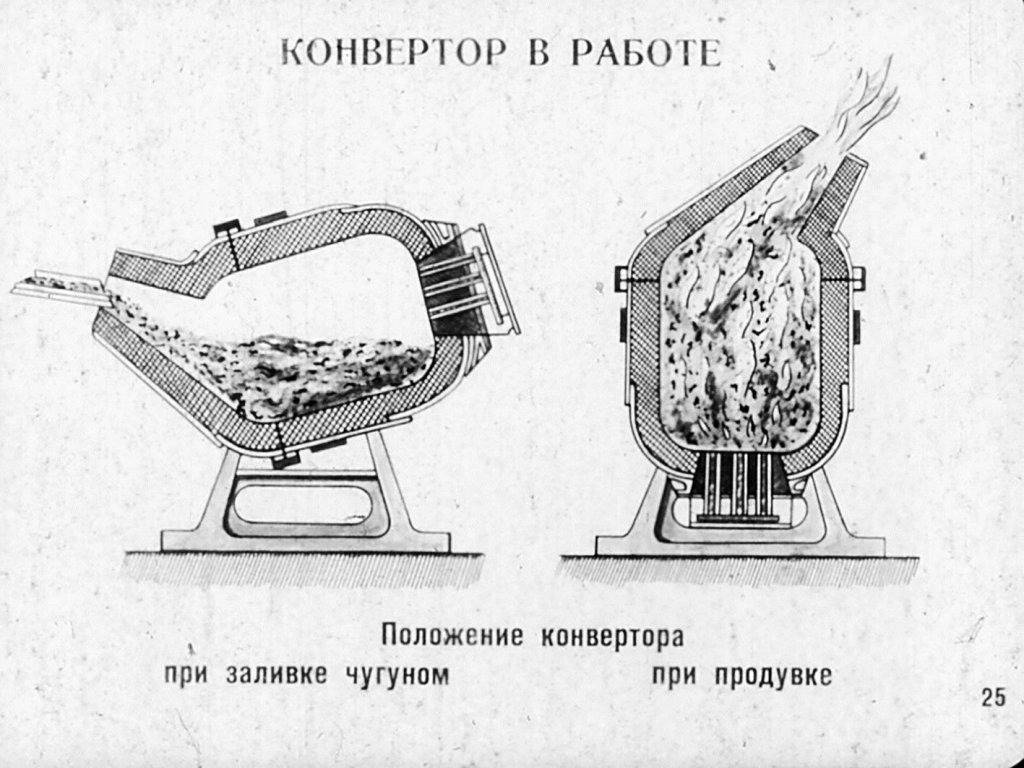

Практически бессемерование протекает следующим образом. Чугун в том виде, как он выходит из доменной печи, заливается в конвертер (Конвертер — это резервуар (похожий на грушу) с отверстиями на дне для подвода воздуха. Он укреплен на двух подвижных опорах, по одной с каждой стороны и поэтому его можно переводить из горизонтального в вертикальное положение).

Наполнив конвертер, его поворачивают в вертикальное положение и через отверстия в дне начинают вдувать воздух, который пузырьками проходит через расплавленный металл. Кислород воздуха при этом приходит в соприкосновение с каждой частицей чугуна и в результате соединяется с углеродом, находящимся в чугуне, совершенно так же, как углерод угля, сгорая, соединяется с кислородом воздуха. Когда процесс закончен, конвертер переводят опять в горизонтальное положение и прекращают вдувание воздуха. После окончания процесса в конвертере образуется железо, в которое затем добавляют строго определенную дозу примеси, содержащей углерод, поддерживающий дальнейший процесс окисления железа. В результате в конвертере образуется сталь, содержащая требуемый процент углерода.

Процесс бессемеровання протекает чрезвычайно быстро, продолжительность его не превышает 15 минут. Количество перерабатываемого чугуна и пропускная способность конвертера весьма велики: в конвертере 10-15 т чугуна превращается в железо или сталь в течение 10 мин. Для того чтобы получить такое же количество стали, раньше требовалось несколько дней работы пудлинговой печи или две недели работы старого кричного горна.

Первые изобретения и жизненный опыт

Первым «коммерчески успешным» изобретением Бессемера стал способ тиснения картона – он получил заказ на 500 листов картона для книжных обложек и на вырученные деньги пытался создать предприятие по его производству. Однако из этой затеи ничего не вышло

Затем Бессемер обратил внимание на то, что гербовые марки легко подделываются, что наносит большой убыток казне. Изобретатель разработал штемпель, который пробивал бумагу, создавая перфорированный рисунок, после чего дальнейшее использование марки становилось невозможным. Бессемеру было предоставлено место «главного надзирателя за гербовыми марками» с приличным жалованием в 600-800 фунтов стерлингов в год

Бессемеру было предоставлено место «главного надзирателя за гербовыми марками» с приличным жалованием в 600-800 фунтов стерлингов в год.

Карьера изобретателя пошла в гору, он решил жениться. Невеста Генри, Анна Аллен, наделённая несомненными творческими способностями, предложила ставить на штампованную марку дату её использования

Бессемер имел неосторожность рассказать об этом предложении в департаменте, где его с радостью приняли, поскольку этот способ требовал минимальных изменений существующей технологии. Таким образом, новая должность «главного надзирателя» больше не требовалась, и вопрос о вознаграждении Бессемеру был благополучно забыт. Поскольку изобретение не было запатентовано, Бессемеру оставалось лишь махнуть рукой и поместить воспоминания об этом случае в копилку жизненного опыта

Поскольку изобретение не было запатентовано, Бессемеру оставалось лишь махнуть рукой и поместить воспоминания об этом случае в копилку жизненного опыта.

После женитьбы Бессемер работал в отцовской словолитне, занимался гравировкой, разработкой легкоплавких сплавов, усовершенствованием способов литья, созданием новых инструментов, приборов и механизмов.

Внешние ссылки [ править ]

- Короткометражный фильм Драма о стали (1946) доступна для бесплатного скачивания в Интернет-архиве.

- Коллекция фотографий US Steel Gary Works, 1906–1971 гг.

- «Сталь для инструментов для победы» , декабрь 1943 г., научно-популярная большая подробная статья с многочисленными иллюстрациями и вырезками по современным основам производства стали.

| vтеПроизводство чугуна и стали | ||||||||

|---|---|---|---|---|---|---|---|---|

| ||||||||

| Производство чугуна ( металлургический завод ) |

| |||||||

| Сталеплавильное производство ( сталелитейный завод ) |

| |||||||

| Методы термообработки |

| |||||||

| Производство по странам |

|

Выбросы углекислого газа

По оценкам, на сталеплавильное производство приходится от 7 до 9% глобальных выбросов двуокиси углерода. При производстве 1 тонны стали образуется около 1,8 тонны углекислого газа. Основная часть этих выбросов связана с промышленным процессом, в котором уголь используется в качестве источника углерода, который удаляет кислород из железной руды в следующей химической реакции, которая происходит в доменной печи :

Fe 2 O 3 (тв) + 3 CO (г) → 2 Fe (тв) + 3 CO 2 (г)

Дополнительные выбросы углекислого газа возникают в результате производства стали , прокаливания и горячего дутья в кислородном растворе . Побочным продуктом доменной печи является выхлопной газ доменной печи, который содержит большое количество оксида углерода, который в основном сжигается для выработки электроэнергии, что еще больше увеличивает выбросы диоксида углерода. Улавливание и использование углерода или улавливание и хранение углерода – это предлагаемые методы сокращения выбросов диоксида углерода в сталелитейной промышленности после перехода на производство стали с помощью электродуговой сварки.

Доменная печь

Для производства чистой стали необходимы железо и углерод. Само по себе железо не очень прочное, но низкая концентрация углерода – менее 1 процента, в зависимости от типа стали, придает стали ее важные свойства. Углерод в стали получают из угля, а железо – из железной руды . Однако железная руда представляет собой смесь железа и кислорода, а также других микроэлементов. Чтобы сделать сталь, железо нужно отделить от кислорода и добавить небольшое количество углерода. И то, и другое достигается путем плавления железной руды при очень высокой температуре (1700 градусов по Цельсию или более 3000 градусов по Фаренгейту) в присутствии кислорода (из воздуха) и типа угля, называемого коксом . При таких температурах железная руда выделяет кислород, который уносится углеродом из кокса в виде диоксида углерода.

Fe 2 O 3 (тв) + 3 CO (г) → 2 Fe (тв) + 3 CO 2 (г)

Реакция происходит из-за более низкого (благоприятного) энергетического состояния диоксида углерода по сравнению с оксидом железа, и для достижения энергии активации этой реакции необходимы высокие температуры . Небольшое количество углерода связывается с железом, образуя чугун , который является промежуточным звеном перед сталью, поскольку в нем слишком высокое содержание углерода – около 4%.

Обезуглероживание

Чтобы снизить содержание углерода в передельном чугуне и получить желаемое содержание углерода в стали, передельный чугун переплавляют и продувают кислородом в процессе, называемом кислородным производством стали , который происходит в ковше . На этом этапе кислород связывается с нежелательным углеродом, унося его в виде углекислого газа, являющегося дополнительным источником выбросов. После этого шага содержание углерода в передельном чугуне значительно снижается, и получается сталь.

Кальцинирование

Дальнейшие выбросы углекислого газа возникают в результате использования известняка , который плавится при высоких температурах в реакции, называемой кальцинированием , которая имеет следующую химическую реакцию.

CaCO 3 (тв) → CaO (тв) + CO 2 (г)

Таким образом, углерод в известняке выделяется в виде диоксида углерода, что делает его дополнительным источником выбросов. Оксид кальция действует в качестве химического потока , удаление примесей в виде шлака . Например, оксид кальция может реагировать, удаляя примеси оксида кремния:

SiO 2 + CaO → CaSiO 3

Такое использование известняка для создания флюса происходит как в доменной печи (для получения чугуна), так и при производстве стали с кислородным азотом (для получения стали).

Горячий взрыв

Дальнейшие выбросы углекислого газа возникают в результате горячего дутья , которое используется для увеличения тепла в доменной печи. Горячий дутье нагнетает горячий воздух в доменную печь, где железная руда восстанавливается до чугуна, помогая достичь высокой энергии активации. Температура горячего дутья может составлять от 900 ° C до 1300 ° C (от 1600 ° F до 2300 ° F) в зависимости от конструкции и состояния печи. Нефть , гудрон , природный газ , порошкообразный уголь и кислород также могут быть введены в печь для объединения с коксом, чтобы высвободить дополнительную энергию и увеличить процент присутствующих газов-восстановителей, увеличивая производительность. Если воздух горячего дутья нагревается за счет сжигания ископаемого топлива, что часто имеет место, это является дополнительным источником выбросов углекислого газа.

Технические детали [ править ]

Компоненты преобразователя Бессемера.

При использовании процесса Бессемера на превращение от трех до пяти тонн железа в сталь требовалось от 10 до 20 минут – раньше для этого требовалось как минимум целый день нагревания, перемешивания и повторного нагрева.

Окисление

Продувка воздуха через расплавленный чугун вводит в расплав кислород, что приводит к окислению и удалению примесей, содержащихся в чугуне, таких как кремний , марганец и углерод в форме оксидов . Эти оксиды либо улетучиваются в виде газа, либо образуют твердый шлак . Огнеупорная футеровка конвертера также играет роль в конверсии – глиняная футеровка используется, когда в сырье мало фосфора – это известно как кислотный бессемеровский процесс. При высоком содержании фосфора доломит или иногда магнезит, футеровка используется в щелочном бессемеровском производстве известняка . Они также известны как преобразователи Гилкриста-Томаса в честь их изобретателей Перси Гилкриста и Сидни Гилкриста Томаса. Чтобы получить сталь с желаемыми свойствами, после удаления примесей в жидкую сталь можно добавлять добавки, такие как spiegeleisen (ферромарганцевый сплав).

Управление процессом

Когда требуемая сталь была сформирована, ее разливали в ковши, а затем пересылали в изложницы, а более легкий шлак оставляли. Процесс преобразования, называемый «ударом», длился примерно 20 минут. В течение этого периода о ходе окисления примесей судили по появлению пламени, выходящего из устья конвертера. Современное использование фотоэлектрических методов регистрации характеристик пламени в значительной степени помогло воздуходувке контролировать качество конечного продукта. После удара жидкий металл повторно науглероживался до желаемой точки и добавлялись другие легирующие материалы, в зависимости от желаемого продукта.

Бессемеровский конвертер мог обрабатывать «тепло» (партию горячего металла) от 5 до 30 тонн за раз. Обычно они работали парами, в одну продували, а в другую наполняли или пробивали.

Процессы-предшественники

Конвертер Бессемера на заводе Högbo Bruk , Sandviken .

К началу 19 века процесс лужения был широко распространен. До тех пор, пока технический прогресс не позволил работать при более высоких температурах, нельзя было полностью удалить примеси шлака , но отражательная печь позволяла нагревать железо, не помещая его непосредственно в огонь, обеспечивая некоторую степень защиты от примесей источника топлива. . Таким образом, с появлением этой технологии уголь стал заменять древесный уголь в качестве топлива. Бессемеровский процесс позволил производить сталь без топлива, используя примеси железа для создания необходимого тепла. Это резко снизило затраты на производство стали, но сырье с необходимыми характеристиками было бы трудно найти.

«Основной» против кислого бессемеровского процесса

Сидни Гилкрист Томас , лондонец, отец валлийский, был промышленным химиком, который решил заняться проблемой фосфора в железе, что привело к производству стали низкого качества. Полагая, что он нашел решение, он связался со своим двоюродным братом Перси Гилкристом , химиком на металлургическом заводе в Блэнавоне.. Тогдашний менеджер Эдвард Мартин предложил Сиднейскому оборудованию для крупномасштабных испытаний и помог ему оформить патент, который был получен в мае 1878 года. Изобретение Сидни Гилкриста Томаса заключалось в использовании доломитовой, а иногда и известняковой футеровки для конвертера Бессемера, а не глины, и он стал известен как «основной» бессемеровский, а не «кислотный» бессемеровский процесс. Дополнительным преимуществом было то, что в результате этих процессов в конвертере образовывалось больше шлака, который можно было извлечь и очень выгодно использовать в качестве фосфорного удобрения.

Изготовления металлических изделий методом штамповки

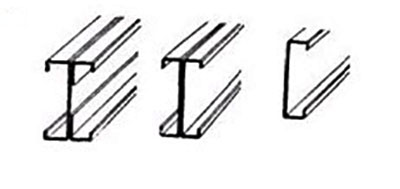

В связи с широким применением в строительных конструкциях электродуговой и точечной сварки увеличивается выпуск тонкостенных профилей, изготовленных методом холодной гибки и штамповки. Применение таких изделий позволяет значительно экономить металл.

На рис. 1 показаны виды штампованных балок.

Рис.1 Штампованные балки

Для тонкостенных профилей обычно применяют низкоуглеродистую сталь, обладающую высокой пластичностью и толщиной в среднем 2—3 мм. Для повышения сопротивления коррозии в сталь вводят небольшую добавку меди.

Часто применяется также низколегированная сталь.

Применение штампованных профилей в сочетании с точечной или электродуговой сваркой облегчает вес ряда конструкций и дает экономию металла (до 40%).

Технология

Бессемерование – процесс плавки чугуна, который позволяет получить сталь относительно высокого качества. Следует отметить, что подобная технология на сегодняшний день применяется крайне редко. Это связано с появлением довольно большого количества современных технологий, которые позволяют получить более качественную сталь за меньшие сроки.

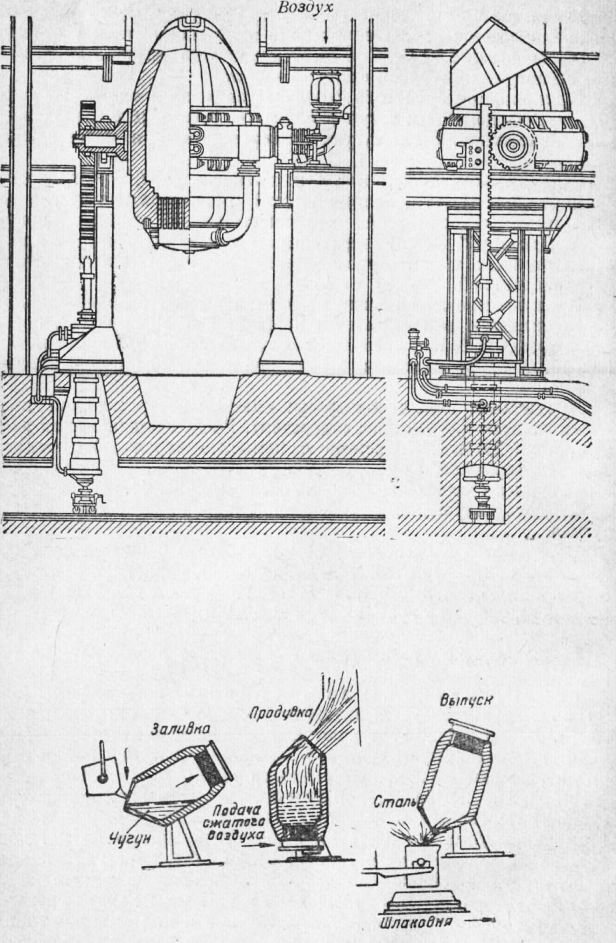

Весь бессемеровский процесс производства стали можно разделить на несколько основных этапов:

- Выполняется заливка чугуна в конвертор через горловину. Важным моментом назовем то, что в подобном положении устройство должно находится в горизонтальном положении, так как есть вероятность заливки сопла металлом. Сопла необходимы для того, чтобы продувать шихту. Именно окисление примесей и их вывод в качестве шлаков позволяет получать сталь повышенного качества.

- Следующий этап заключается в пуске дутья и переворачивании конвертора в вертикальное положение.

- Для того чтобы обеспечить окисление вредных примесей и излишков углерода проводится продувка металла воздухом. На данном этапе происходит образование шлака, с которым и уходят ненужные химические вещества.

- После достаточно длительного периода продувки конвертор снова переворачивается в горизонтальное положение, прекращается продувка расплавленного металла.

- Выполняется слив расплавленного металла в ковш и его раскисление путем добавления специальных веществ.

На момент начала продувки состава происходит активное окисление марганца и кремния. На первоначальной стадии углерод практически не окисляется. Это связано с тем, что данный компонент реагирует исключительно на воздействие высоких температур. Кроме этого, на процесс окисления примесей оказывает влияние термодинамические факторы, которые определяют активность переноса кислорода к местам протекания бессемеровского процесса.

Рассматривая данную технологию отметим нижеприведенные моменты:

- На первом этапе происходит образование большого количества различных шлаков, который в составе имеет высокую концентрацию кремнезема. Временной интервал протекания первого этапа составляет 2-5 минут.

- На втором этапе бессемеровского процесса производства обеспечиваются наиболее благоприятные условия для окисления углерода. Примером можно назвать повышение рабочей температуры примерно до 2000 градусов Цельсия. Протяженность данного этапа составляет примерной 13 минут. В конце этого этапа температура понижается примерно до отметки 1600 градусов Цельсия.

- Добиться высокого качества стали можно различными методами бессемерования. Все зависит от особенностей состава применяемого лома, концентрации крема в составе.

- Для того чтобы исключить вероятность возникновения процесса передувки металла активная подача воздуха прекращается уже на втором этапе.

- Только на третьем этапе можно отметить активное окисление железа, что становится причиной выделения бурого дыма. Данный этап начинается на тот момент, когда концентрация углерода меньше 0,1%.

Как ранее было отмечено, бессемеровский метод изготовления стали получил большое распространение по причине высокой производительности. В литейных цехах довольно часто устанавливается оборудование, которое имеет садку около 35 тонн.

Бессемеровский метод выплавки стали

Сегодня бессемеровский метод производства стали практически не применяется, что связано с низким качеством получаемого металла и его достаточно высокой стоимостью.

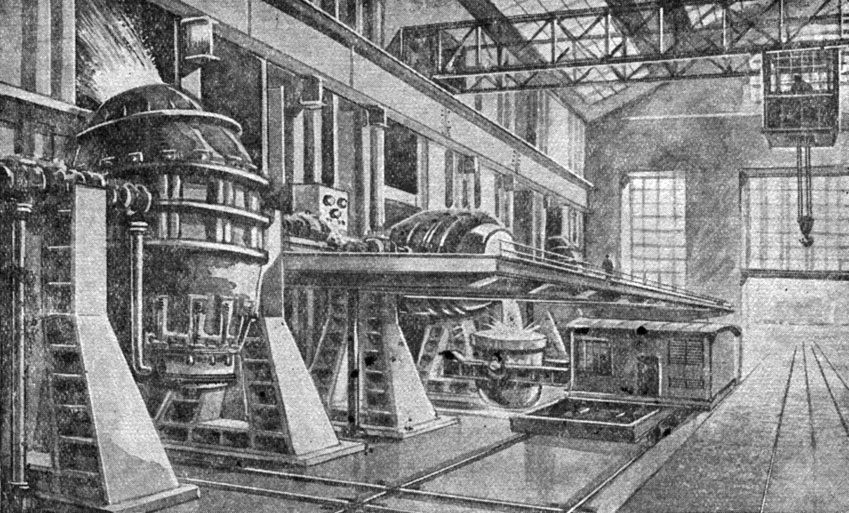

Автоматизация мартеновских печей

Поскольку мартеновская плавка состоит из четырёх периодов, характеризующихся своими теплотехническими и технологическими задачами, каждый из них предъявляет соответствующие требования к автоматизации процесса. Основными задачами, которые необходимы для обеспечения соответствующих параметров плавки и управляющих воздействий являются:

- Обеспечение минимальной продолжительности плавки.

- Получение стали заданного состава и температуры.

- Обеспечение стойкости огнеупорной кладки.

- Экономичное использование топлива.

Выделяют следующие особенности мартеновских печей с точки зрения автоматизации по сравнению с другими плавильными печами:

- процесс циклически повторяется от завалки до выпуска плавки (периодичность);

- питание печи теплом и температура различных частей печи меняются по ходу плавки, от плавки к плавке и по ходу кампании печи;

- технологические процессы, протекающие в печи, идут с поглощением и выделением тепла и выделением горючего газа из ванны;

- режим работы печи подвержен резким возмущениям, связанным с периодическим реверсированием факела;

- отсутствует полное математическое описание технологических и теплотехнических процессов;

- отсутствуют многие датчики, необходимые для автоматического управления мартеновской плавкой (датчики состава металла, шлака и др.);

- многие элементы печи, в особенности ванна, имеют плохие динамические свойства.

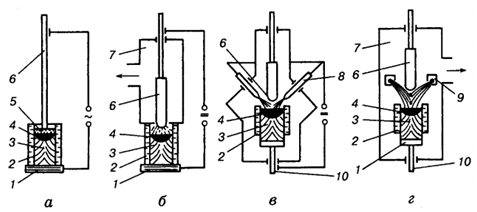

Вакуумно-дуговая, плазмо-дуговая и электронно-лучевая переплавка

Вакуумно-дуговую переплавку (ВДП) проводят в вакуумных дуговых печах с электродом 6, что переплавляется (рис. 4, б), при этом слиток 3 образуется, как и в охлаждаемом водой кристаллизаторе 2. В корпусе 7 печи поддерживается вакуум около 1,5 Па, что способствует качественному очищению металла от газов, а направлена кристаллизация обеспечивает удаление неметаллических примесей, образование плотной структуры и исключает образование усадочной раковины. Вместимость печей для ВДП достигает 60 т.

- а — электрошлаковая;

- б — вакуумно-дуговая;

- в – плазмо-дуговая;

- г — электронно-лучевая;

- — охлаждаемый водой поддон;

- — кристаллизатор;

- — слиток;

- — металлическая ванна;

- — расплавленный шлак;

- — заготовка (электрод);

- — вакуумная камера;

- — плазмотрон;

- — электронная пушка;

- — устройство для извлечения слитка.

Плазмо-дуговую переплавку (ПДП) применяют для производства сталей и сплавов особо высокой чистоты. Источником нагрева является плазменная дуга с температурой 10 000-15 000 °С (рис. 4, в).

Переплавка производится в вакуумных установках, подобных тем, что используются для ПДП при остаточном давлении 0,001 Па (рис. 4, г).

Получение в мартеновских печах

Если в случае с конвертерным способом изготовления металла предусматривается обеспечение выжига воздушным кислородом, то мартеновский способ требует включения в технологический процесс железных руд и ржавого лома. Из этих материалов образуется кислород оксида железа, который также способствует выгоранию углерода. Сама же печь включает в основу конструкции плавильную ванну, которая закрывается жаропрочной кирпичной стенкой. Также предусматривается несколько камер регенераторов, обеспечивающих предварительный прогрев воздушной массы и газа. Регенерирующие блоки оснащаются специальными насадками, выполненными из огнестойкого кирпича.

Как и конвертеры, мартеновские плавильники функционируют периодически. По мере закладки новых партий шихты, то есть чугунной основы, поэтапно производится и сталь. Получение стали происходит медленно, так как переработка чугуна занимает около 7 ч. Но зато мартены позволяют регулировать химические свойства сплава путем внесения железных добавок в разных пропорциях – для этого используются руда и лом. На завершающей стадии формирования металла работа печи останавливается, шлак сливают, после чего добавляется раскислитель. Кстати, в такой печи можно получать и легированные стали.

![Бессемеровский процесс содержание а также история [ править ]](https://domdetaley.ru/wp-content/uploads/2/e/e/2ee86b3a390d2048107f6b4f541c354a.jpeg)