ПРЕДЕЛЬНЫЕ ОТКЛОНЕНИЯ

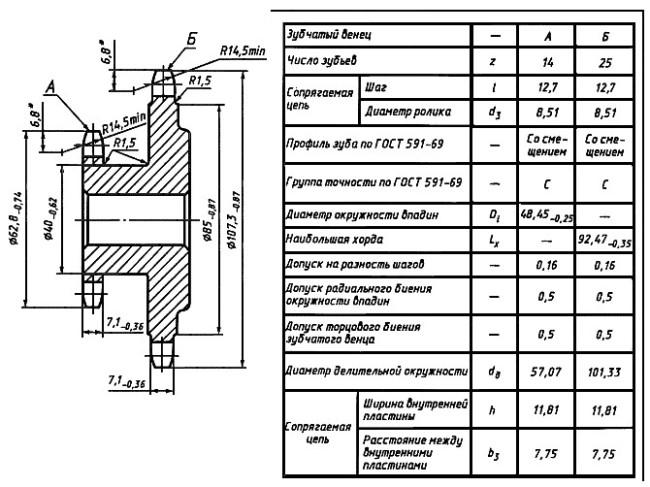

2.1. Устанавливаются две

степени точности изготовления зубьев звездочек:

1-я степень точности для

звездочек, работающих в цепных передачах и устройствах при скорости v =

3 – 5 м/с.

2-я степень точности для

звездочек, работающих в цепных передачах и устройствах при скорости v

< 3 м/с, а также для звездочек, представляющих собой сборочную единицу.

2.2. Предельные отклонения

основных размеров звездочек для степеней точности 1 и 2 должны соответствовать

указанным в табл. 4.

Таблица 4

Предельные отклонения

основных размеров звездочек

Наименование | Тип звездочки | Предельные отклонения для степеней точности, мм | |

1 | 2 | ||

Разность | 1, 2 | δtz = 0,01 √t · z | δtz = 0,025 √t · z |

3 | |||

Диаметр | 1, 2 | δDi = -0,032 √t · z | δDi = -0,080 √t · z |

3 | |||

Радиальное | 1, 2, 3 | δz = 0,001Di + 0,1, но не более 1,2 | δz = 0,005Di, но не более 2,0 |

Наши преимущества

Компания «Цепьинвест» отличается тем, что имеет узкую специализацию, и занимается производством промышленных цепей, а также звездочек к ним. Именно поэтому вы можете доверить нам работу – мы справимся даже с самыми сложными и нестандартными задачами. Если у вас имеются готовые чертежи деталей, это упрощает ситуацию, и вы можете приложить их к заявке, а на заводе вам изготовят полностью соответствующую деталь. Также возможна консультация со специалистом, если вы не уверены, какая именно деталь требуется для конкретного устройства или у вас есть вопросы по выбору звездочки и процессу изготовления.

звёздочка зубчатой цепи. После изготовления детали могут быть доставлены по Москве и области, мы отправляем изделия и в другие регионы страны, посредством транспортных компаний. Детали доставке вам расскажет наш сотрудник при обсуждении и уточнении параметров заказа.

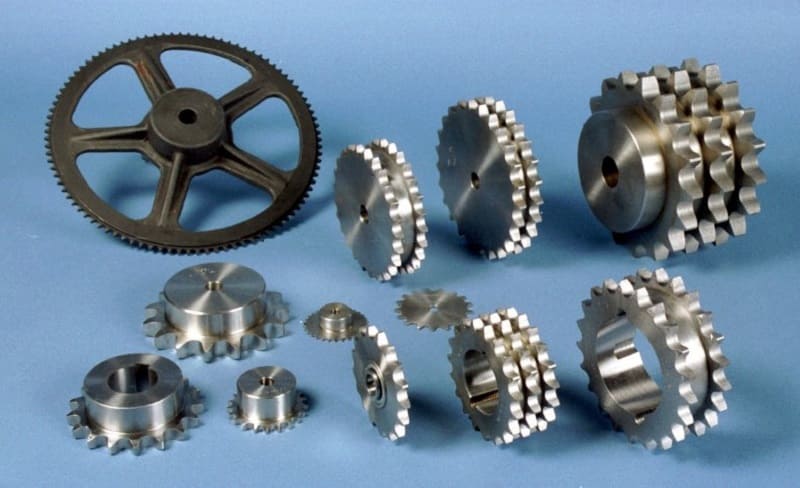

Основные виды звездочек

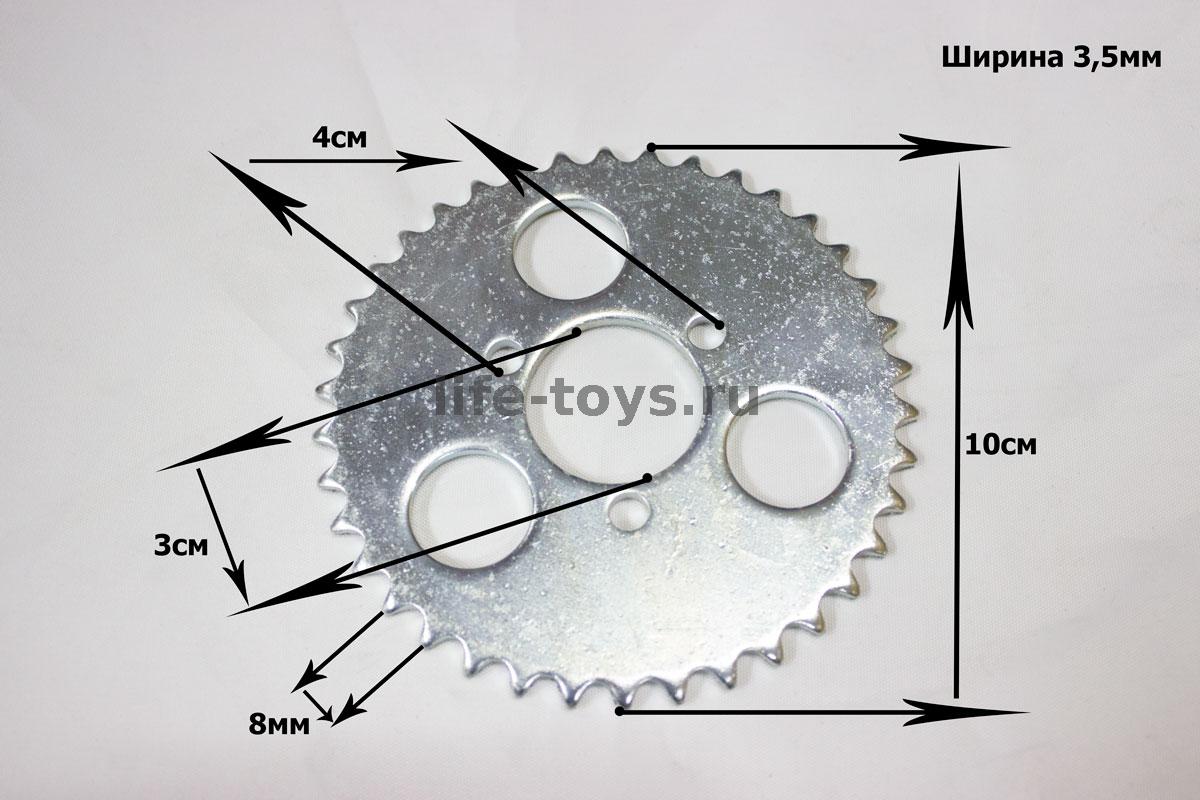

Звездочка или зубчатое колесо – это металлическая деталь формы колеса с острыми зубьями, которая обеспечивает надёжное сцепление между двумя валами механизма через цепь. Такой механизм используется в конструкции многих промышленных машин, которые работают в таких сферах промышленности, как: машиностроение, металлургия, деревообработка, сельское хозяйство, производство бумаги. Все цепные звездочки разделяются на несколько видов:

- ведущие (основные);

- ведомые;

- промежуточные;

- натяжные.

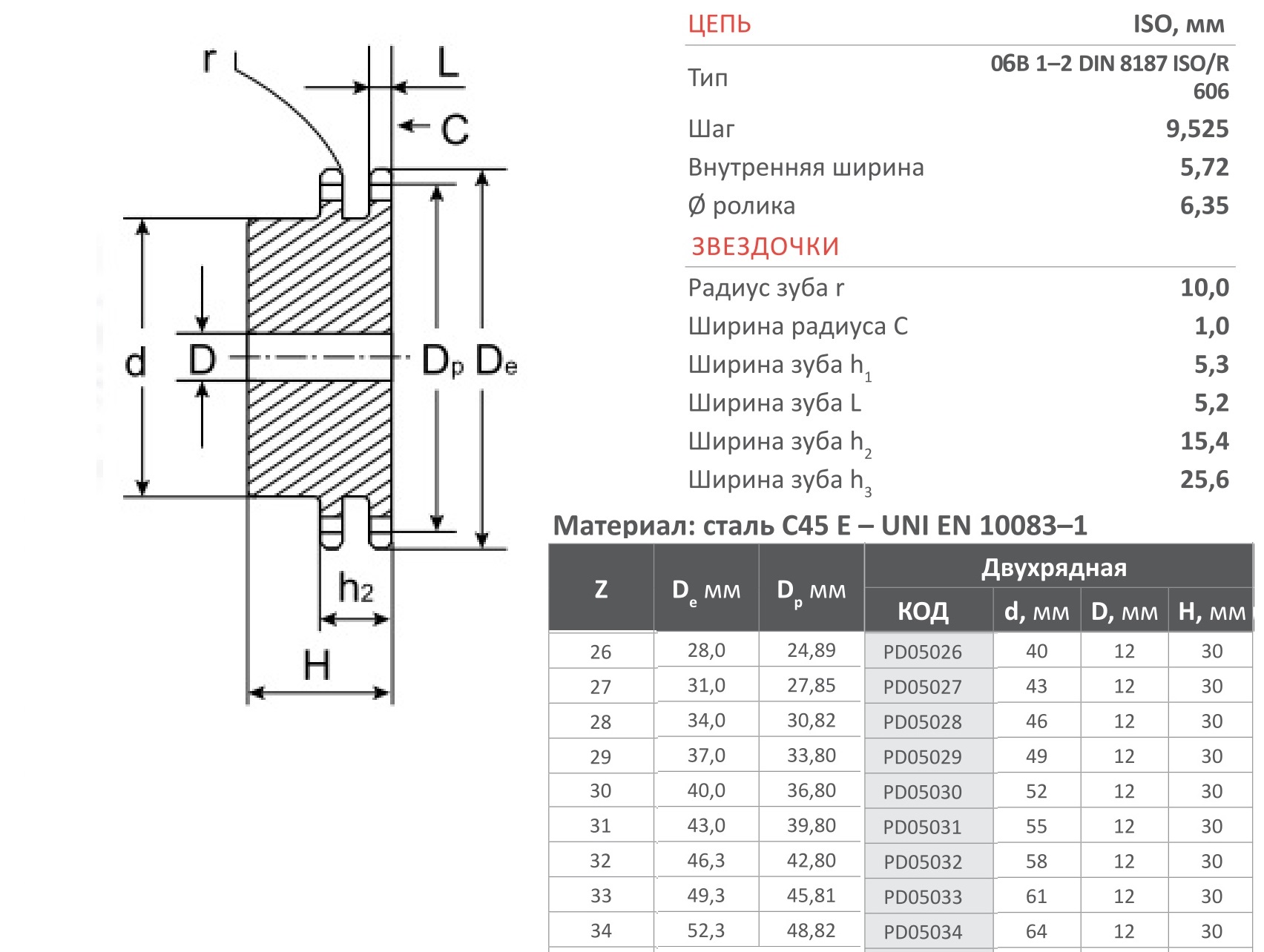

Каждый вид имеет своё назначение и цель применения. Компания Zubix, являясь крупным производителем разных деталей из металла, предлагает звездочки для приводных, однорядных, двухрядных, многорядных цепей, которые отвечают всем современным стандартам.

А вот изготовление звездочек большого диаметра происходит на основе стали разных марок высокого качества. Выбор зависит от назначения и конструкции цепной передачи. Наиболее популярными являются такие марки стали, как:

- сталь 20: используется для производства звезд с небольшой величиной зубьев;

- сталь 40: предназначена для колес с зубчатыми окончаниями, используемых в техники и оборудовании со стандартной нагрузкой;

- сталь 45: производство деталей с величиной 50 и большего диаметра.

Стоит также отметить, что реализуется несколько методов изготовления звезд для промышленных машин, оборудования. От этого параметра также рассчитывается стоимость самой детали. Таким образом, изготовление звездочек большого диаметра может происходить путем фрезеровки, накатывания или методом холодной штамповки.

Параметры выбора звездочек

Приведенная выше информация определяет то, что звездочка цепной передачи характеризуется довольно большим количеством различных свойств, которые должны учитываться при выборе наиболее подходящего варианта исполнения. Рекомендациями по выбору назовем следующее:

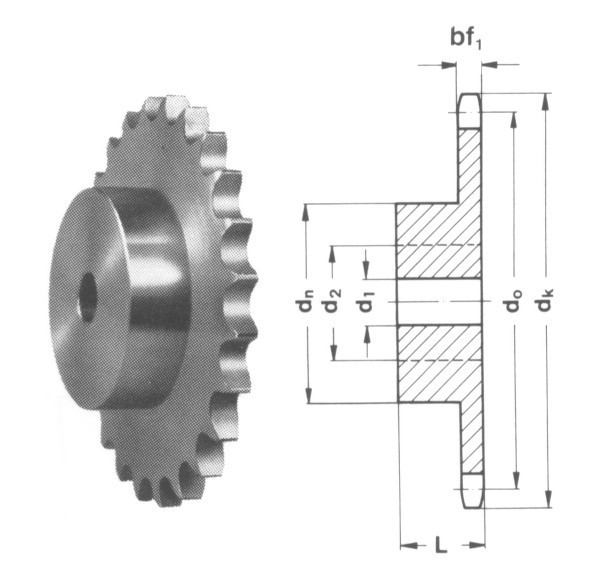

Наружный диаметр. Этот параметр определяет то, какой длины устанавливается приводная цепь и какое усилие может передаваться. Показатель наружного диаметра варьирует в достаточно большом диапазоне. Кроме этого, слишком большой диаметр не позволяет проводить установку в конкретном случае. При различных диаметрах звездочки проводится понижение или повышение количества передаваемых оборотов.

Оптимальное передаточное отношение. Довольно большое распространение получило понятие передаточного отношения звездочки. Это значение определяет то, сколько зубьев ведущего элемента приходится на зубья ведомого. Для определения подобного показателя применяются специальные формулы.

Диаметр внутреннего посадочного отверстия также имеет значение. Этот показатель во многом зависит от наружного диаметра, также варьирует в достаточно большом диапазоне

При выборе рекомендуется уделять внимание и размерам шпоночной выемки.

Тип применяемого материала при изготовлении изделия может оказывать влияние на эксплуатационные характеристики. В большинстве случаев применяется углеродистая сталь, которая обладает достаточной прочностью и износоустойчивостью

В последнее время большое распространение получили изделия из легированных сплавов, так как они более устойчивы к воздействию повышенной влажности. В большинстве случаев проводится термическая обработка для существенного повышения эксплуатационных характеристик.

Форма зуба в большинстве случаев стандартная. По этому признаку выбирается изделие крайне редко.

В продаже встречается просто огромное количество различных вариантов исполнения звездочек для приводных цепей. При выборе проводится визуальный осмотр, в ходе которого выявляют:

- Отсутствие дефектов. Есть вероятность того, что при производстве были допущены ошибки, которые становятся причиной появления трещин, выемок и других дефектов. Они могут негативно отразиться на прочности и других эксплуатационных характеристиках.

- Точность геометрической формы. Этот момент проверить достаточно сложно, так как даже отклонение в несколько миллиметров может стать причиной возникновения биения и других проблем. Визуально подобный дефект практически не выявить.

- Неравномерность оттенка металла указывает на то, что термическая или другая обработка была проведена с нарушениями. Именно поэтому рекомендуется отдавать предпочтение вариантам исполнения с однородным цветом.

В целом можно сказать, что заусенцы и другие дефекты указывают на низкое качество детали

Именно поэтому следует уделять внимание другим приводным звездочкам, которые на вид выглядят идеально. Основные параметры звездочек во многом определяют эксплуатационные характеристики механизма

Звездочки для цепей

Звездочки для приводных цепей представлены профилированными колесами, которые на поверхности имеют зубья. Эти элементы изделия предназначены для зацепления с приводной цепью на момент ее эксплуатации. Особенности заключаются в нижеприведенных моментах:

- Изделие отличается от стандартных зубчатых колес и шкивов. При этом отличия заметны визуально.

- Форма зуба характеризуется тем, что она не предназначена для непосредственного зацепления и контакта на момент эксплуатации.

- При изготовлении звездочек применяется металл, характеризующийся повышенной устойчивостью к износу.

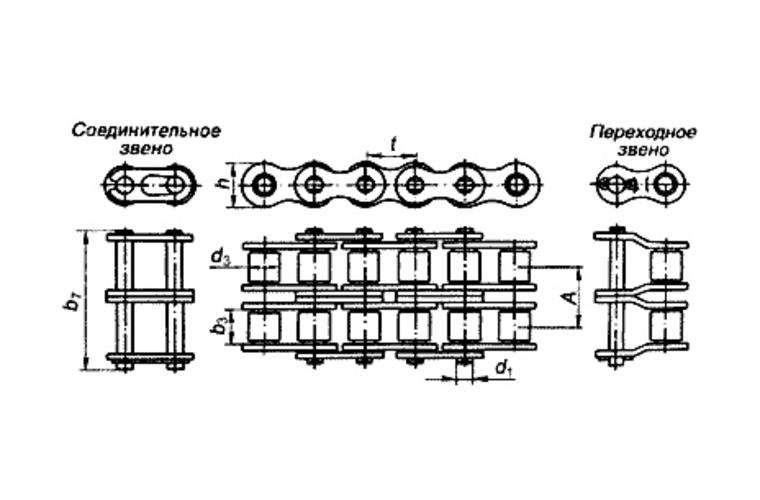

- Основной характеристикой можно назвать количество зубьев. При этом производятся однорядные и многорядные варианты исполнения.

Подобное изделие сегодня получило широкое распространение, применяется в качестве основного элемента при создании различных механизмов.

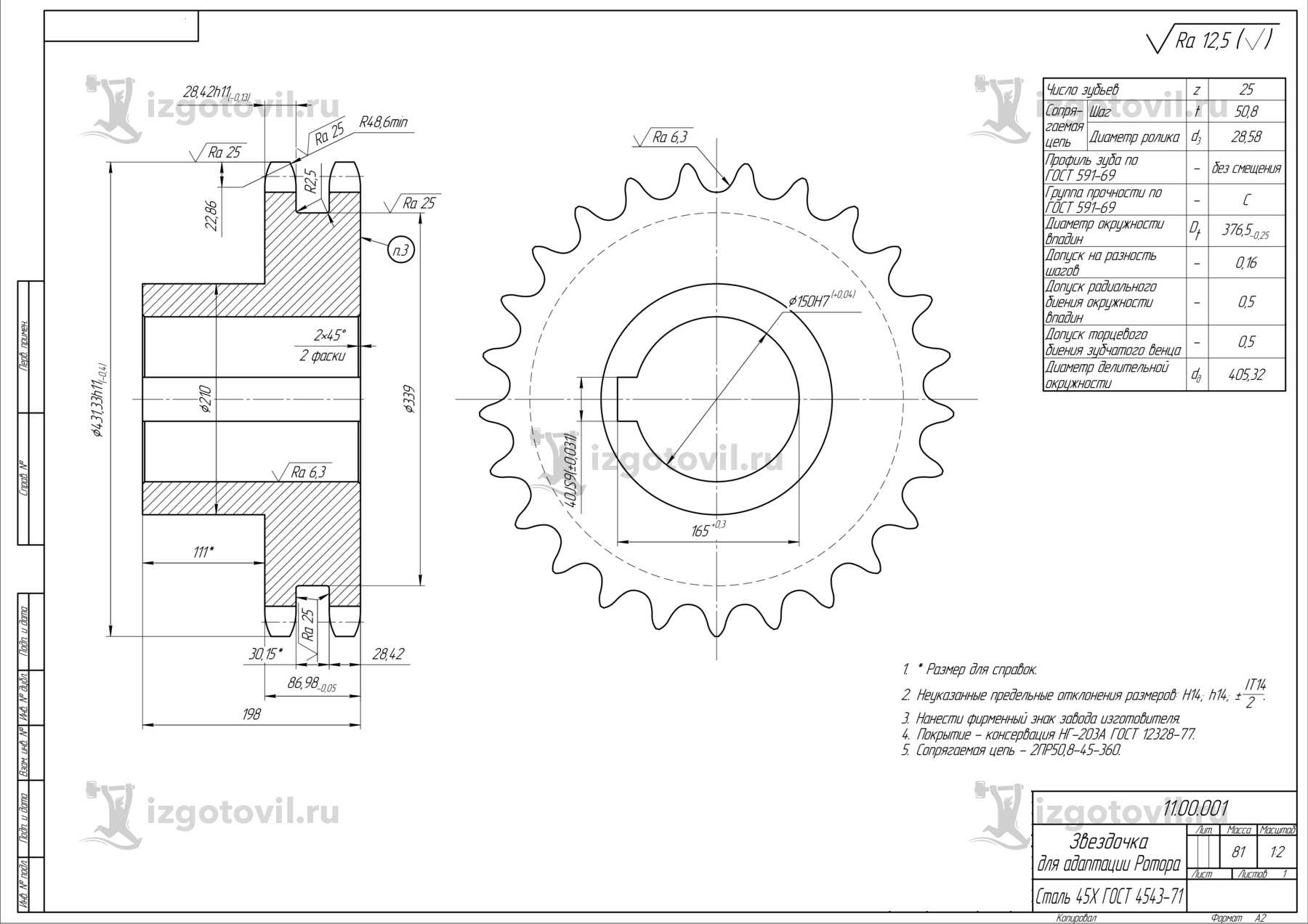

Звездочки приводные для роликовых цепей

Приводные звездочки предназначены для непосредственной передачи усилия. Изделие применяется при создании различных механизмов, которые могут иметь самое различное предназначение. Требования, которые предъявляются звездочке цепной передачи, следующие:

Точность геометрической формы. Рассматриваемый элемент при работе находится в связке с приводной цепью. Если точность геометрической формы будет низкая, то устройство не будет работать плавно, через некоторое время может начаться быстрый износ приводной цепи.

Имеет значение и точность размеров. При производстве учитывается требуемая точность, так как это также снижает эксплуатационные характеристики устройства.

Применяемые материалы должны характеризоваться высокой устойчивостью к износу

Именно поэтому после изготовления изделия проводится закалка или цементация, за счет которой достигаются требуемые эксплуатационные характеристики.

Уделяется внимание и посадочному отверстию под вал. Оно должно иметь отверстие под шпонку, которая исключает вероятность прокручивания фиксирующего элемента.

За счет этого существенно снижается степень износа поверхности и продлевается эксплуатационный срок. Приводы цепи могут быть самыми различными, часто вращение предается от электрического двигателя или ручного привода.

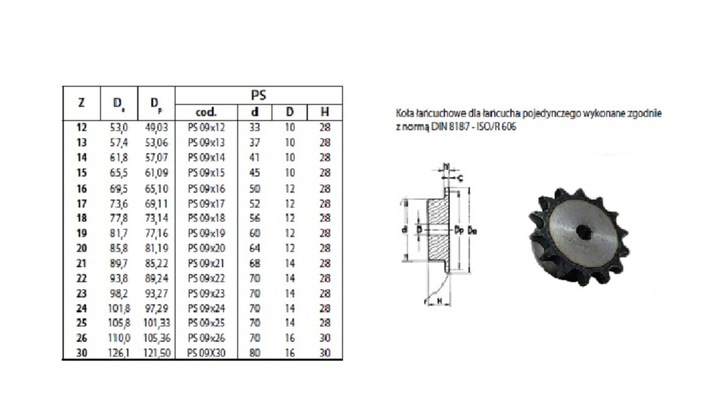

Таблица соответствия приводных звездочек

| Описание | Маркировка звездочки по ГОСТ | Стандарт исполнения звездочки | Маркировка звездочкиMartin Sprocket | МаркировказвездочкиSATI | Маркировка звездочки SKF | Маркировка Механик-Техно |

|---|---|---|---|---|---|---|

| Плоская звездочка под расточку для цепи 08B-1, шаг 12,7, количество зубьев 30, без ступицы, зубья не закаленные | ПР-12,7 | DIN 8187 | 08A30 | 1/2″x5/16″ cod.CS09030 | PHS 08B-1A30 | 08A-30 |

| Плоская звездочка под расточку для цепи 40-1, шаг 12,7, количество зубьев 30, без ступицы, зубья не закаленные | ANSI | 40A30 | 1/2″x5/16″ cod.CS09A30 | PHS 40-1A30 | 40A1-30 | |

| Плоская звездочка под расточку для цепи 08B-1, шаг 12,7, количество зубьев 30, без ступицы, зубья закаленные | ПР-12,7 | DIN 8187 | 08A30H | 1/2″x5/16″ cod.CS09030 | PHS 08B-1AH30 | 08A-30H |

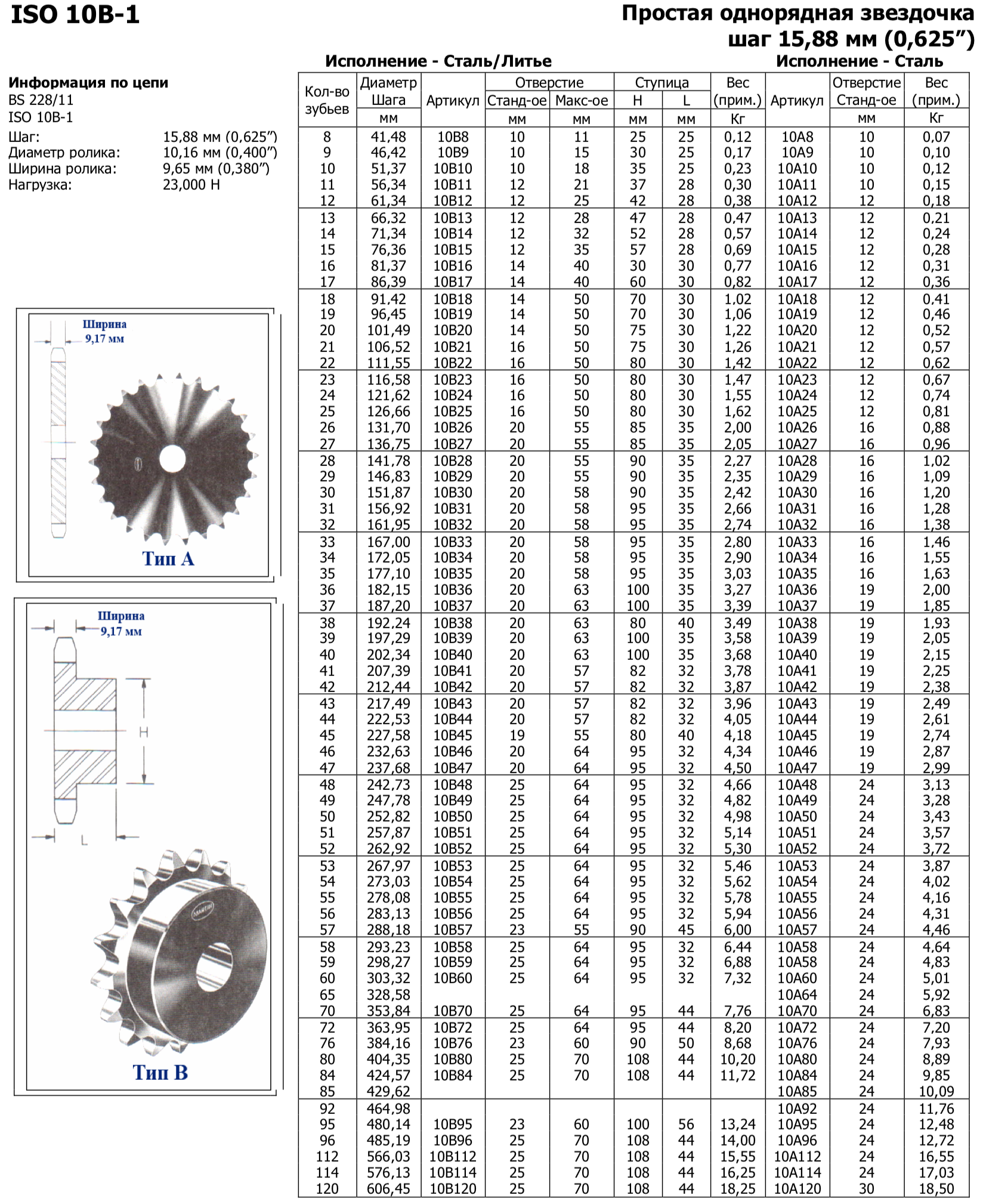

| Звездочка со ступицей под расточку для цепи 10B-1, шаг 15,875, количество зубьев 10, зубья не закаленные | ПР-15,875 | DIN 8187 | 10B10 | 5/8″x3/8″ cod.PS10010 | PHS 10B-1B10 | PB10B-1-10 |

| Звездочка со ступицей под расточку, для цепи 50-1, шаг 15,875, количество зубьев 10, шаг 15,875, зубья не закаленные | ANSI | 50B10 | 5/8″x3/8″ cod.PS10A10 | PHS 50-1B10 | PB50B-1-10 | |

| Звездочка со ступицей под расточку для цепи 10B-1, шаг 15,875, количество зубьев 10, зубья закаленные | ПР-15,875 | DIN 8187 | 10B10H | 5/8″x3/8″ cod.PS10010 | PHS 10B-1BH10 | PB10B-1-10H |

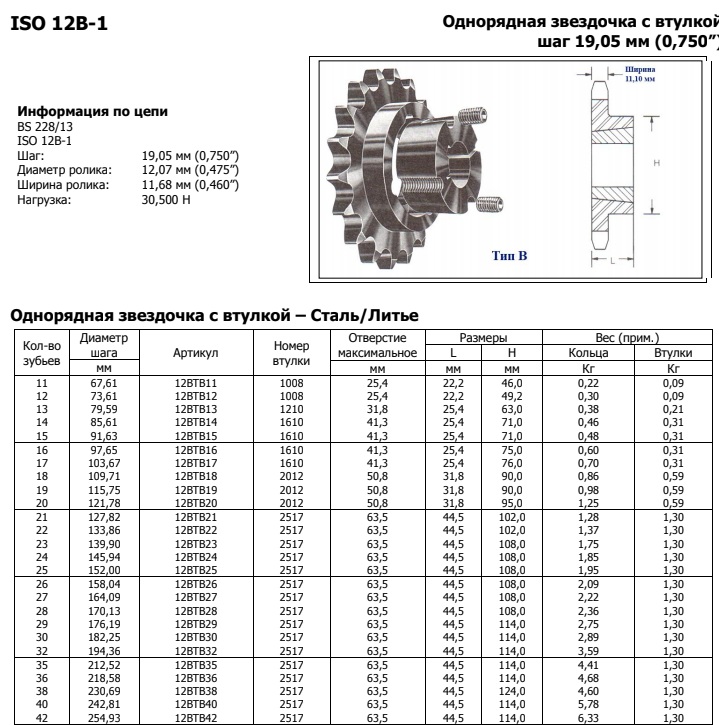

| Звездочка под определенный посадочный диаметр для цепи 12B-1, шаг 19,05, количество зубьев 15, со ступицей, посадочный диаметр 25 , со шпоночным пазом и установочным винтом, зубья не закаленные | DIN 8187 | 12BS15-25 | 3/4″x7/16″ cod.11CB515 | PHS 12BS-1BS15-25 | 12BS15-25 | |

| Звездочка под определенный посадочный диаметр для цепи 60-1, шаг 19,05, количество зубьев 15, со ступицей, со шпоночным пазом и установочным винтом, посадочный диаметр 25, зубья не закаленные | ПР-19,05 | ANSI | 60BS15-25 | 60BS15-25 | ||

| Звездочка под определенный посадочный диаметр для цепи 12B-1, шаг 19,05, количество зубьев 15, со ступицей, со шпоночным пазом и установочным винтом, посадочный диаметр 25, зубья закаленные | DIN 8187 | 12BS15-25H | 3/4″x7/16″ cod.11CB515 | PHS 12BS-1BS15-25 | 12BS15-25H | |

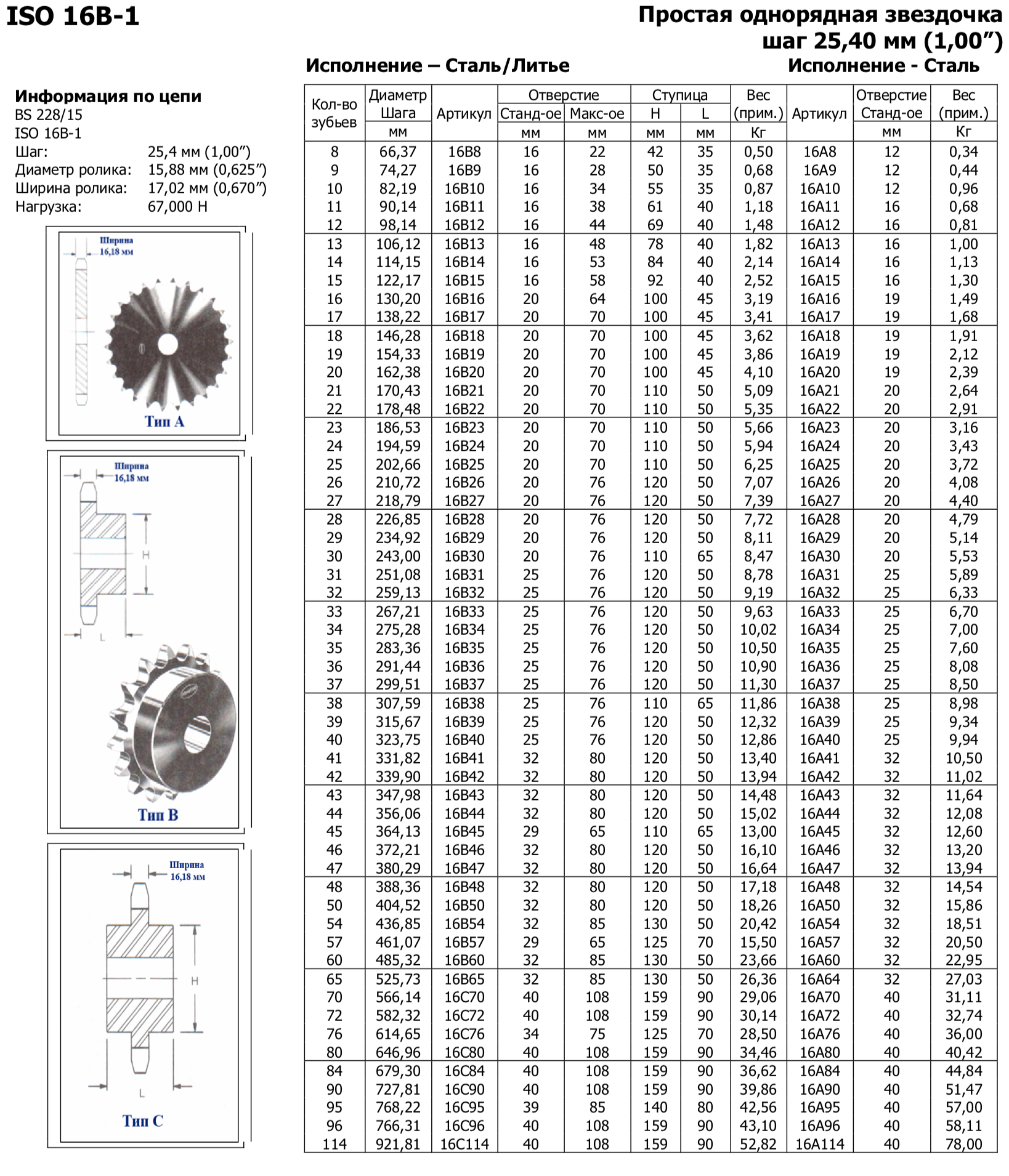

| Звездочка под втулку для однорядной цепи 16B-1, шаг 25,4, количество зубьев 20, зубья не закаленные, втулка 2517 | DIN 8187 | 16BTB20-2517 | 1″/17,02mm.cod.TS 12020 | PHS 16B-1DSA20 | TB16B-1-20-2517 | |

| Звездочка под втулку для однорядной цепи 80-1, шаг 25,4, количество зубьев 20, зубья не закаленные, втулка 2517 | ПР-25,4 | ANSI | 80BTB20-2517 | PHS 80-1TB20 | TB80-1-20-2517 | |

| Звездочка под втулку для однорядной цепи 16B-1, шаг 25,4 ,количество зубьев 20, зубья закаленные, втулка 2517 | DIN 8187 | 16BTB20-2517H | 1″/17,02mm.cod.TS 12020 | PHS 16B-1DSA20H | TB16B-1-20-2517H | |

| Звездочка со ступицей под расточку для двухрядной цепи 20B-2, шаг 31,750, количество зубьев 15, зубья не закаленные | DIN 8187 | D20B15 | 1”3/4 x 1”1/4 cod.PD 15020 | PHS 20B-2B20 | PB20B-2-15 | |

| Звездочка со ступицей под расточку для двухрядной цепи 100-2, шаг 31,750, количество зубьев 15, зубья не закаленные | 2ПР-31,750 | ANSI | D100B15 | 1”1/4 x 3/4”cod.PS 13A20 | PHS 100-2B20 | PB100-2-15 |

| Звездочка со ступицей под расточку для двухрядной цепи 20B-2, шаг 31,750, количество зубьев 15, зубья закаленные | DIN 8187 | D20B15H | 1”3/4 x 1”1/4 cod.PD 15020 | PHS 20B-2B20H | PB20B-2-15H | |

| Звездочка под втулку для двухрядной цепи 16B-2, шаг 25,4, количество зубьев 21, зубья не закаленные, втулка 3020 | DIN 8187 | D16BTB21 | 1” x 17,02 mm. cod TD 12021 | PHS 16B-2TB21 | TB16B-2-21-3020 | |

| Звездочка под втулку для двухрядной цепи для цепи 80-2, шаг 25,4, количество зубьев 21, зубья не закаленные, втулка 3020 | 2ПР-31,750 | ANSI | D80BTB15 | PHS 80-1TB20 | TB80-2-21-3020 | |

| Звездочка под втулку для двухрядной цепи для цепи 16B-2, шаг 25,4,количество зубьев 21, зубья закаленные, втулка 3020 | DIN 8187 | D16BTB21H | 1” x 17,02 mm. cod TD 12021 | PHS 16B-2TB20H | TB16B-2-21-3020H | |

| Звездочка со ступицей под расточку для трехрядной цепи 10B-3, шаг 15, 875, количество зубьев 21, не закаленные | DIN 8187 | E10B21 | 5/8” x 3/8” cod PT 10021 | PHS 10B-3B21 | PB10B-3-21 | |

| Звездочка со ступицей под расточку для трехрядной цепи 50-3, шаг 15,875, количество зубьев 21, зубья не закаленные | 3ПР-25,4 | ANSI | E50B21 | 5/8” x 3/8” cod PT 10A21 | PHS 50-3B21 | PB50B-3-21 |

| Звездочка со ступицей под расточку для трехрядной цепи 10B-3, шаг 15,875, количество зубьев 21, зубья закаленные | DIN 8187 | E10B21H | 5/8” x 3/8” cod PT 10021 | PHS 10B-3B21H | PB10B-3-21H |

Важным преимуществом Компании Механик-Техно является наличие собственного склада звездочек для цепей, большой ассортимент приводных звездочек, привлекательные цены.

Вы всегда можете купить у нас качественные приводные звездочки для цепей!

ПЕРЕЙТИ НА ФОРМУ ЗАКАЗА (вся РФ, включая Москву)

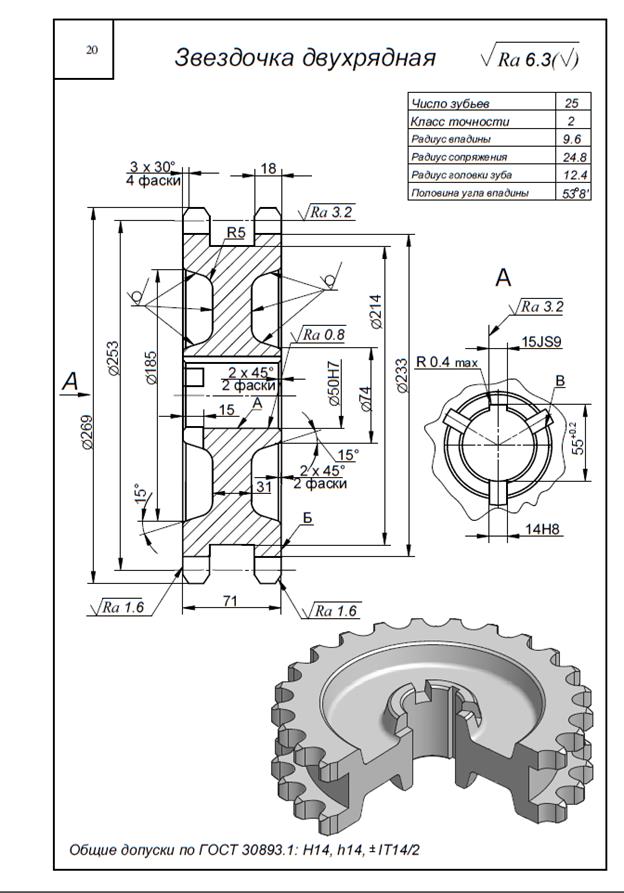

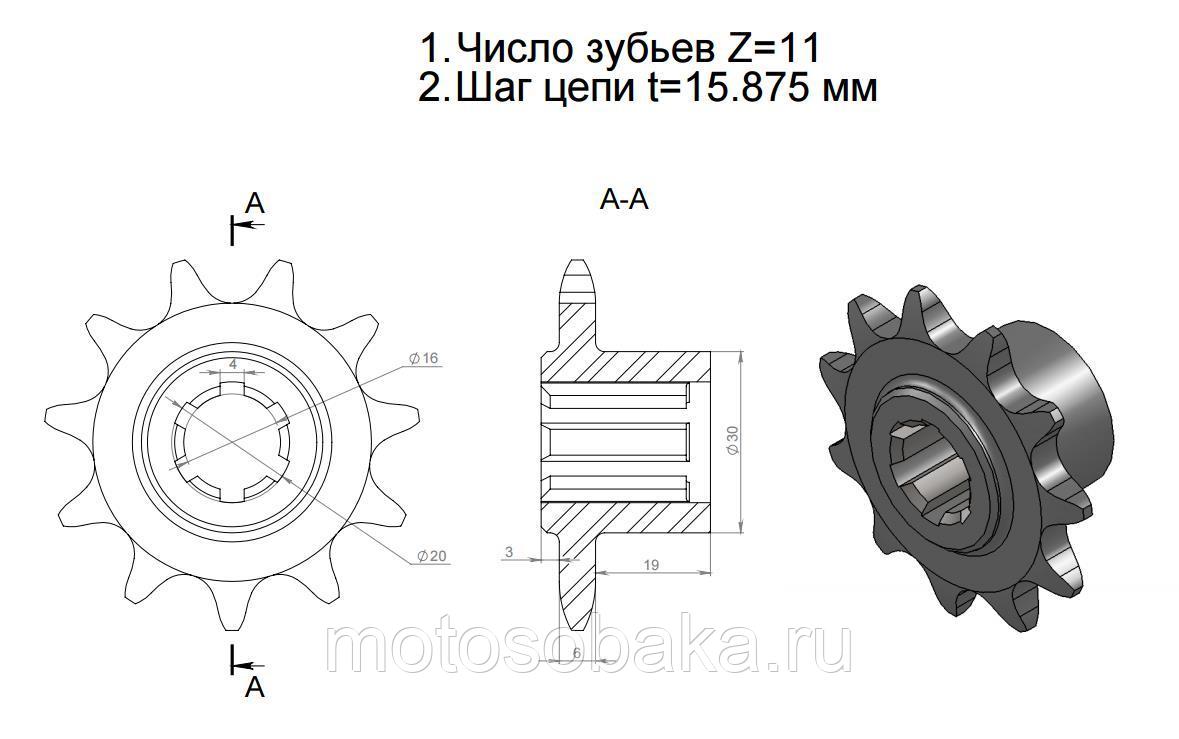

Особенности конструкции и основные виды

Сегодня звездочка цепной передачи может иметь самую различную геометрическую форму. Ключевыми моментами можно назвать следующее:

Конструкция и размеры во многом зависят от передаточного отношения.

Параметры выбранной цепи оказывают влияние на количество зубьев и их форму

Именно поэтом уделяется внимание всем параметрам создаваемого механизма.

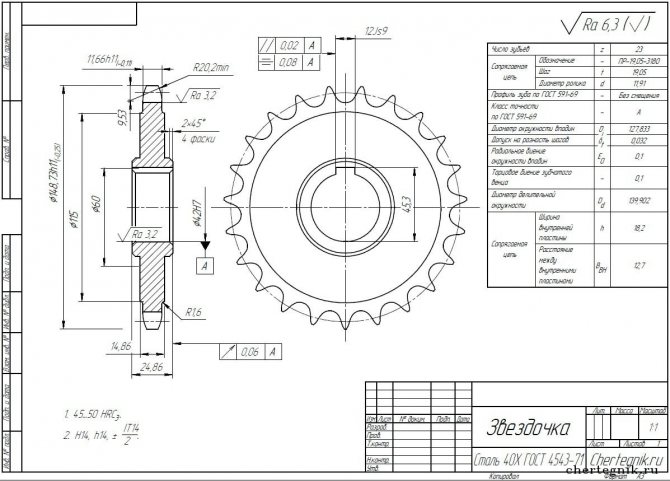

Основные характеристики указываются в ГОСТ 13576-81. Этот стандарт применяется при изготовлении рассматриваемый деталей.

Звездочки со ступицей для приводных цепей также характеризуются тем, что имеют специальную ступень.

Для установки рассматриваемого изделия зачастую применяется вал

Именно поэтому создается определенное отверстие со шпоночной выемкой.

Основная рабочая поверхность представлена зубьями с определенной формой. Именно они находятся в непосредственном зацеплении с отверстиями, которые образуются роликами.

Особое внимание уделяется тому, какая форма у зуба. ГОСТ 591-69 определяет то, что форма рабочей поверхности образуется двумя дугами соответствующих окружностей

Также встречаются варианты исполнения, которые имеют прямолинейный профиль. Форма поперечного сечения зависит от количества рядов зубьев.

Для повышения надежности приводного элемента проводится создание нескольких рядов зубьев. За счет этого нагрузка распределяется равномерно и есть возможность передавать больше усилие от ведущего элемента к ведомому.

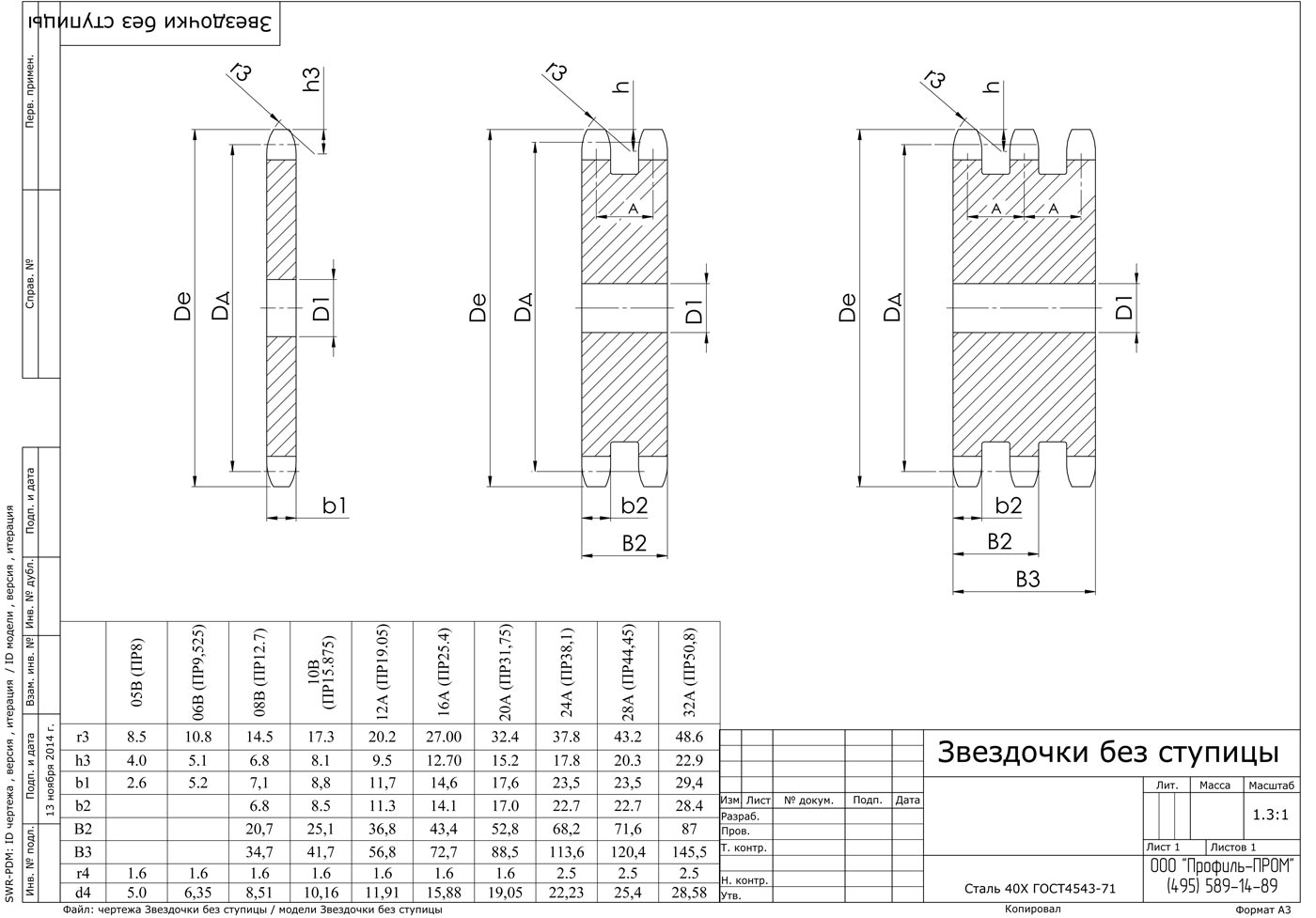

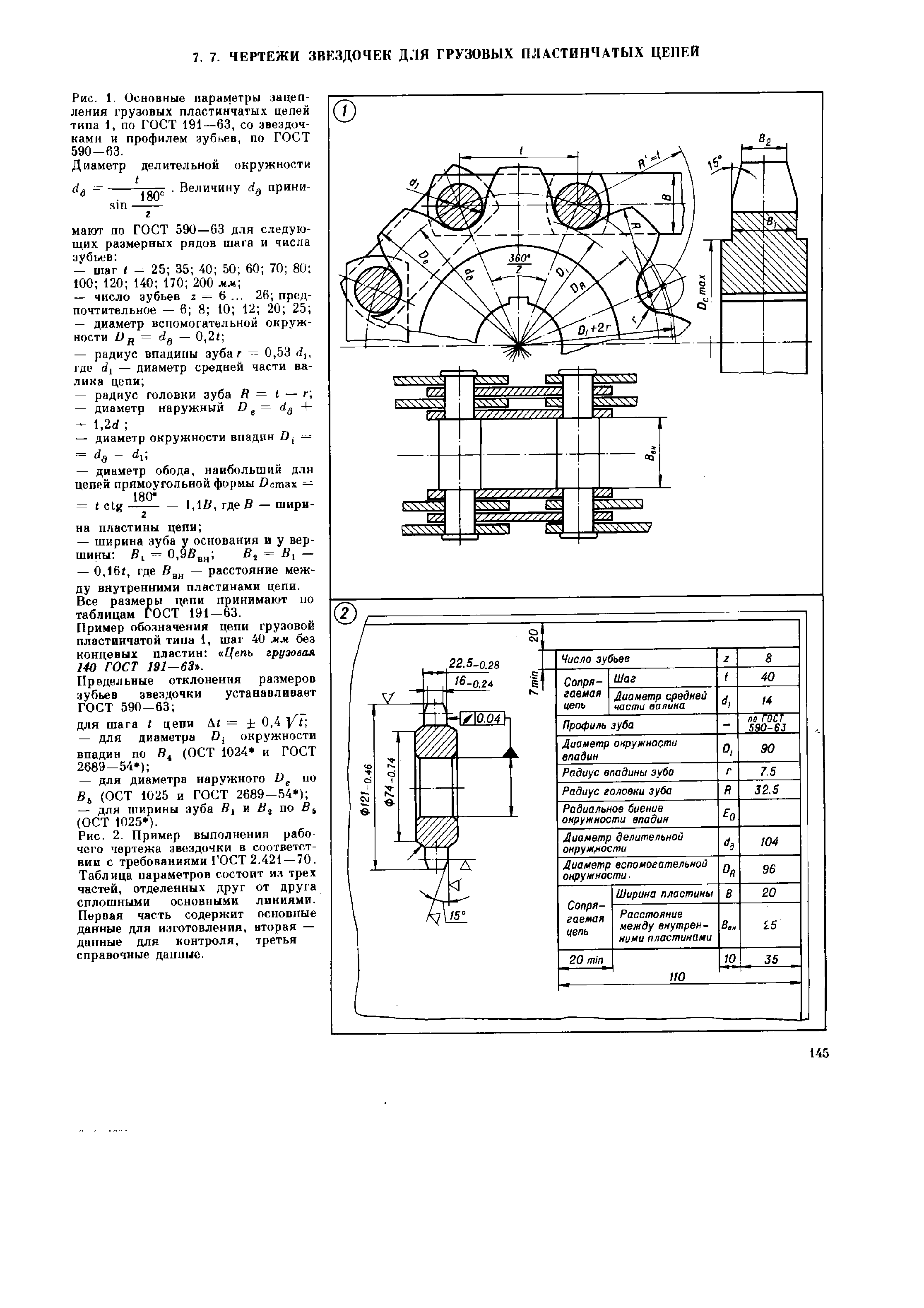

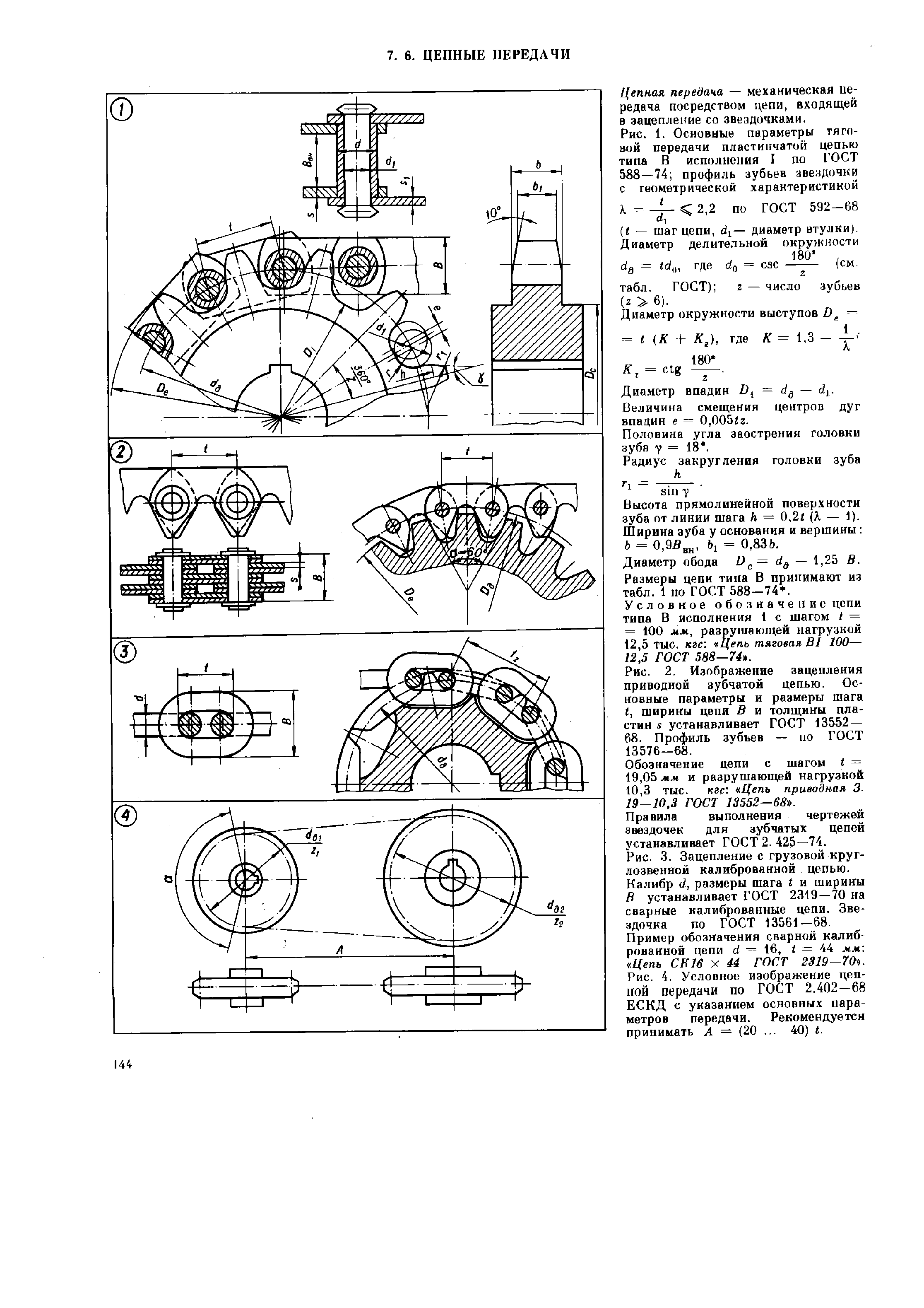

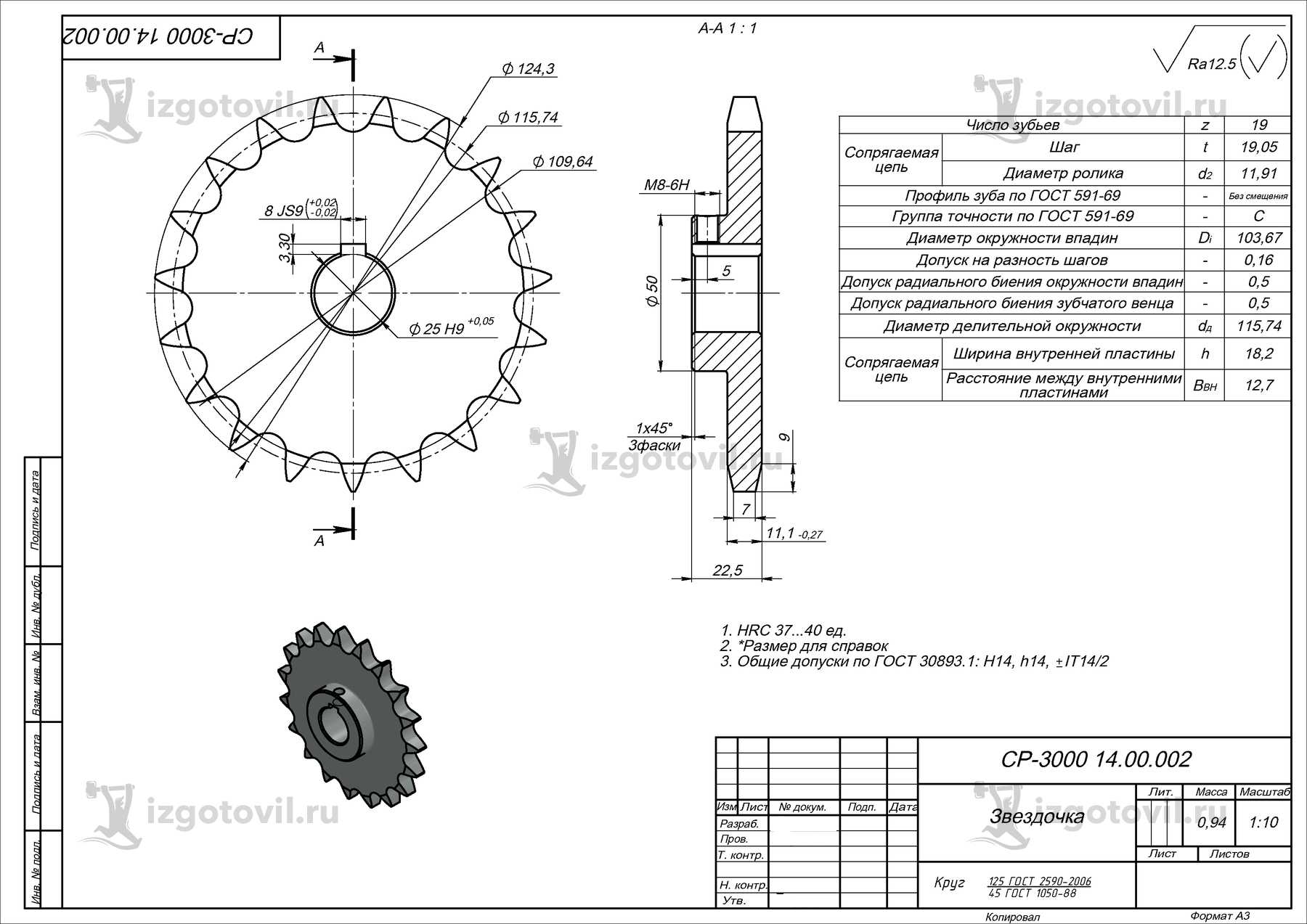

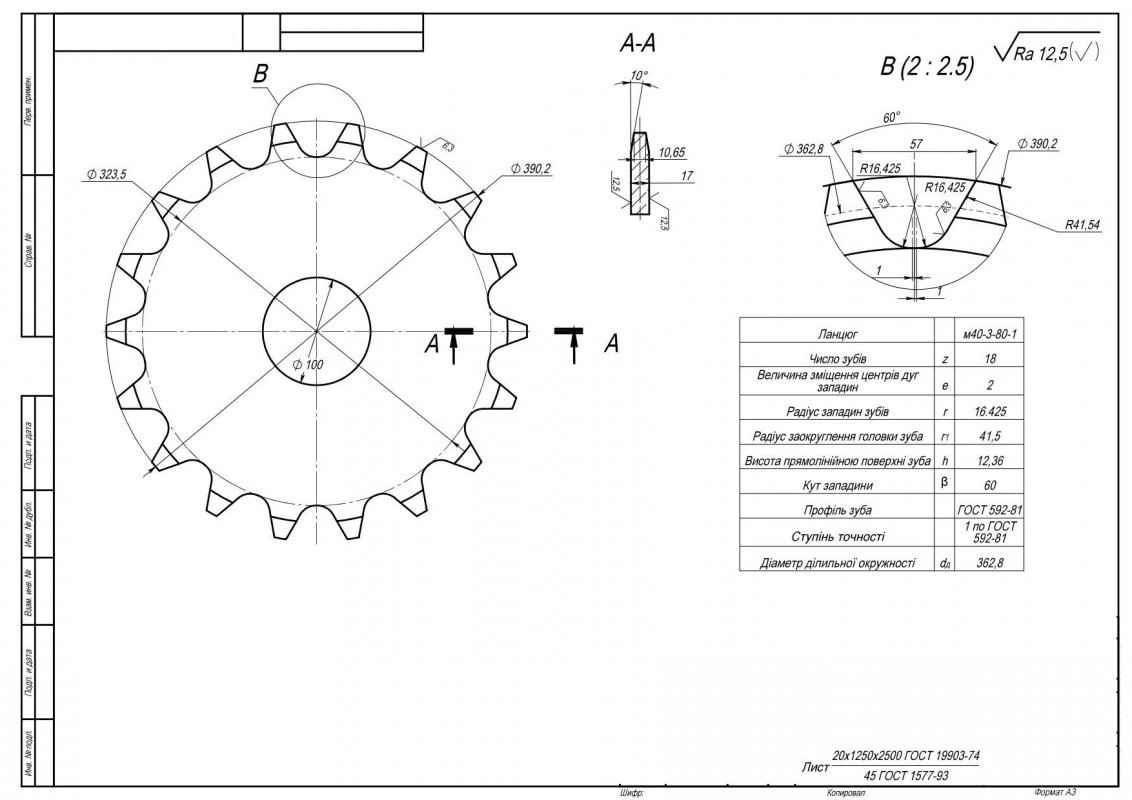

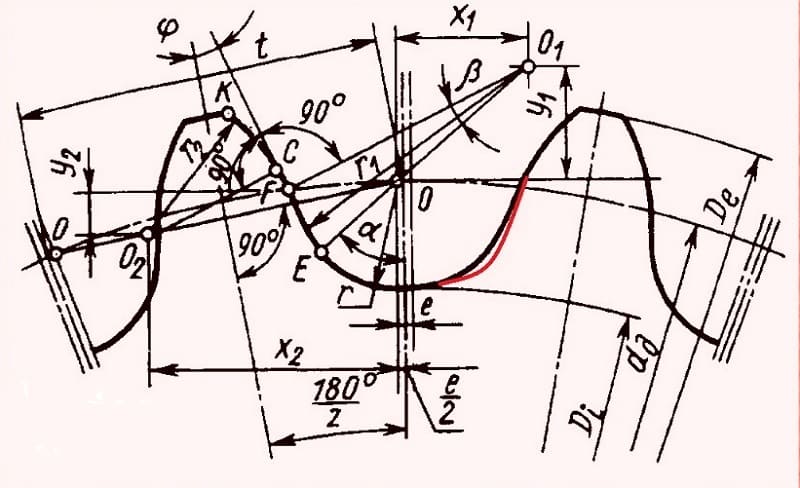

РАСЧЕТ И ПОСТРОЕНИЕ ПРОФИЛЯ ИНСТРУМЕНТА ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗВЕЗДОЧЕК НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

1. Расчет и построение

исходного профиля инструмента для нарезания зубьев звездочек типов 1 и 2 должны

производиться в соответствии с черт. 1, 2 и табл. 1.

Построение профиля инструмента

(спаренная фреза) для нарезания зубьев одноходовых звездочек с геометрической

характеристикой зацепления λ £2,2

Черт. 1

Построение профиля

инструмента (спаренная фреза) для нарезания зубьев одноходовых звездочек с

геометрической характеристикой зацепления λ > 2,2

Черт. 2

Таблица 1

Основные зависимости для

расчета и построения профиля инструмента для нарезания зубьев звездочек типов 1

– 3 (черт. 1

– 4)

Наименование параметра | Обозначение | Расчетная формула |

Расстояние | tr | |

Высота | hy | |

Высота | hi | hi ³ 0,5(De – Di) |

Диаметр | dд | По табл. 1 |

Диаметр | De | |

Диаметр | Di | |

Радиус | r | |

Смещение | е | |

Половина | g | |

Радиус | ri | По табл. 1 |

Угол | b |

2. Расчет и построение исходного

профиля инструмента для нарезания зубьев звездочек типа 3 должны производиться

в соответствии с черт. 3 и табл. 1.

Построение профиля

инструмента для нарезания зубьев двухходовых и двухзаходных звездочек

Черт. 3

3. Допускается построение

профиля инструмента для одноходовых звездочек при λ > 2,2 выполнять по

черт. 3

и при λ £2,2 по черт. 4.

Построение профиля

инструмента для нарезания зубьев одноходовых звездочек с геометрической

характеристикой зацепления λ £2,2

Черт. 4

4. Для нарезания звездочек,

применяемых в передачах, работающих в загрязненных средах, допускается

применение стандартных дисковых фрез.

5. Расчет и порядок

нарезания зубьев звездочек типов 2 и 3 стандартными дисковыми фрезами следует

производить в соответствии с черт. 5 и табл. 2.

Порядок нарезания граней

зубьев звездочек типов 2 и 3 стандартной дисковой фрезой

Нарезание первой грани

Нарезание второй грани

Черт. 5

Таблица 2

Основные расчетные зависимости

для нарезания зубьев звездочек типов 2 и 3 стандартными дисковыми фрезами

(черт. 5)

Наименование | Обозначение | Расчетная формула |

Смещение оси заготовки относительно торца | b | b = 0,5[dд · sin (j + g – ρ) |

Угол смещения центров впадин | ρ | |

Глубина врезания фрезы | hy | b = 0,5[De – dд · cos (j + g – ρ) |

Ширина | В | В £ |

Половина | j | |

Диаметр | dд | По табл. 1 |

Диаметр | De | |

Диаметр | Di | |

Диаметр | Dц | |

Смещение | e | |

Половина | g |

ПРИЛОЖЕНИЯ 1, 2.

(Измененная редакция, Изм. № 1).

1. Методы расчета и построения 2. Предельные отклонения. 7 Приложение 1 Значения Приложение 2 Расчет и построение профиля инструмента для нарезания |

Материалы звездочек цепных передач

Изделия подвергаются большим ударным нагрузкам, поэтому для их изготовления применяют стальные сплавы:

- со средним содержанием углерода и с легирующими добавками, закаляемые до твердости 45-55 ед.;

- подвергаемые цементированию на глубину 1-1,5 мм и последующему закаливанию до 55-60 ед.

Для малошумных цепных приводов применяют такие материалы, как текстолит, полиамидные и полиформальдегидные пластмассы. Они амортизируют удары звеньев роликовой цепи, снижают шумы и вибрацию и продлевает срок службы цепей. Это происходит за счет снижения динамических нагрузок на звенья. Такие детали менее прочны, чем стальные, поэтому цепные приводы с ними ограничены по передаваемой мощности. Точный расчет передачи углового положения зубчатой цепью проводится при проектировании механизмов систем управления, в том числе для летательных аппаратов.

Для цепных приводов с низкой скоростью хода (не более 2 метров в секунду) и малыми динамическими нагрузками применяют также чугун. Термообработкой твердость изделий доводят до 350-430 единиц по HB. В тяжелых условиях эксплуатации, в сельхозмашинах и дорожных механизмах, используют упрочненные чугуны с пониженным коэффициентом трения.

Для снижения динамических нагрузок, уровней шума и вибрации в высокоскоростных цепных передачах применяют также специальные покрытия- как наплавка металлов, так и напыление тефлонового слоя.

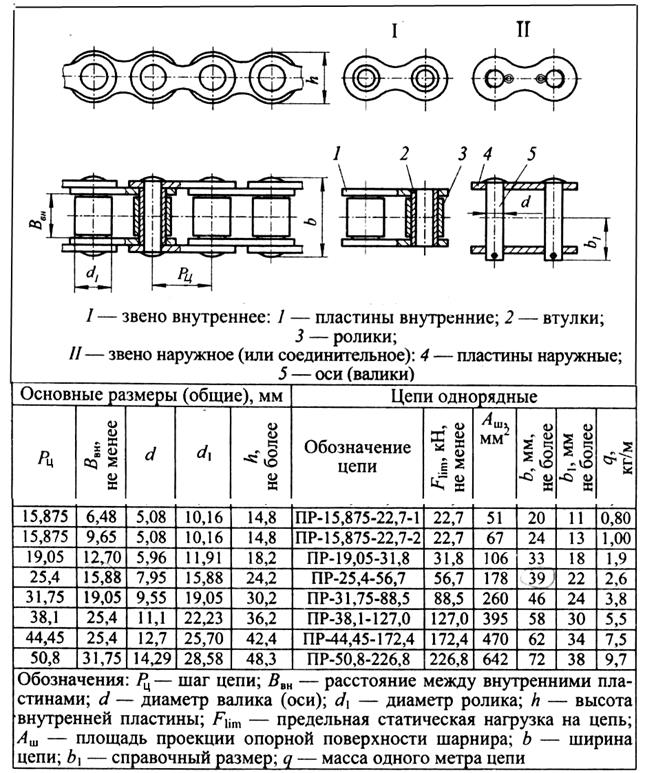

Параметры и режимы ускоренных стендовых испытаний цепей на надежность

В.1 Установлены следующие группы испытаний цепей:

А – для цепей, работающих преимущественно в передачах мотоциклов, мотороллеров, в масляной ванне или при периодической смазке;

Б – для цепей, работающих преимущественно в открытых тихоходных передачах при периодической смазке (передачи сельскохозяйственных и им подобных машин);

В – для цепей, работающих в приводах машин общепромышленного назначения в условиях периодической смазки;

Г – для цепей, работающих преимущественно в быстроходных передачах в масляной ванне.

В.2 Условия стендовых испытаний цепей на надежность должны соответствовать указанным в таблицах В.1, В.2.

В.3 Расчетную нагрузку для многорядных цепей типов 2ПР, 3ПР и 4ПР, испытываемых по режимам таблиц В.1 и В.2, определяют путем умножения расчетной нагрузки для соответствующих однорядных цепей на коэффициент, равный:

1,8 – для двухрядной цепи;

2,5 – для трехрядной цепи;

3,0 – для четырехрядной цепи.

В.4 Продолжительность испытания согласно таблицам В.1, В.2 указана с учетом времени периода приработки.

Для многорядных цепей типов 2ПР, 3ПР и 4ПР нормы средней наработки до отказа и установленной безотказной наработки определяют умножением средней наработки до отказа и установленной безотказной наработки для соответствующих однорядных цепей на коэффициент, равный соответственно 0,8; 0,6; 0,5.

В.5 В таблицах В.1, В.2 предельное увеличение длины отрезка цепи от его начального значения с числом звеньев по таблице 8 дано без учета износа в период приработки.

Таблица В.1 – Группа испытания А

Типоразмер цепи | Параметры базового корпуса | Режимы и результаты испытаний | Предельное увеличение длины измеряемого отрезка, мм | ||||||

Количество звеньев в контуре | Число зубьев звездочки | Частота вращения ведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | |||

ведущей | ведомой | ч | |||||||

ПР-8-4,6 | 120 | 21 | 21 | 3200 | 25 | 10 | 1000 | 660 | 1,2 |

ПР-9,525-9,1 | 120 | 21 | 21 | 3000 | 60 | 15 | 1100 | 700 | 1,4 |

ПВ-9,525-11,5 | 44 | 15 | 31 | 2600 | 36 | 40 | 1100 | 700 | 2,0 |

ПВ-9,525-13 | 66 | 24 | 52 | 2600 | 53 | 40 | 1100 | 700 | 2,0 |

2ПВ-9.525-20 | 66 | 24 | 52 | 2600 | 65 | 40 | 1100 | 700 | 3,0 |

ПР-12,7-10-1 | 112 | 19 | 48 | 1200 | 40 | 20 | 950 | 600 | 1,9 |

ПР-12,7-9 | 112 | 19 | 48 | 1200 | 50 | 20 | 950 | 600 | 1,9 |

ПР-12,7-18,2-1 | 110 | 17 | 40 | 1200 | 125 | 60 | 1100 | 700 | 2,5 |

ПР-12,7-18,2 | 110 | 17 | 44 | 1280 | 140 | 60 | 1100 | 700 | 2,5 |

ПР-15,875-23-1 | 100 | 16 | 42 | 1180 | 175 | 60 | 1100 | 700 | 3,1 |

ПР-15,875-23 | 100 | 16 | 42 | 1180 | 220 | 60 | 1100 | 700 | 3,1 |

Таблица В.2 – Группа испытания Б

Типоразмер цепи | Параметры базового контура | Режимы и результаты испытаний | |||||||

Количество звеньев в контуре | Число зубьев звездочки | Частота вращения ведущей звездочки, мин-1 | Передаваемая нагрузка, даН | Период приработки | Средняя наработка до отказа, не менее | Установленная безотказная наработка, не менее | Предельное увеличение длины измеряемого отрезка цепи, мм | ||

ведущей | ведомой | ч | |||||||

ПР-19,05-31,8 | 110 | 19 | 19 | 1200 | 200 | 40 | 1200 | 760 | 1,9 |

ПР-25,4-60 | 110 | 19 | 19 | 800 | 400 | 65 | 900 | 570 | 1,9 |

ПР-31,75-89 | 100 | 17 | 17 | 600 | 605 | 100 | 850 | 540 | 2,4 |

ПР-38,1-127 | 100 | 17 | 17 | 450 | 945 | 150 | 850 | 540 | 2,3 |

ПР-44,45-172,4 | 100 | 17 | 17 | 350 | 1025 | 200 | 800 | 500 | 1,8 |

ПР-50,8-127 | 94 | 17 | 17 | 280 | 1470 | 250 | 750 | 460 | 1,8 |

ПР-63,5-354 | 94 | 17 | 17 | 220 | 2320 | 300 | 650 | 410 | 1,5 |

Ключевые слова: приводные роликовые и втулочные цепи, размеры, разрушающая нагрузка

Изготовление на заказ

Существуют универсальные звездочки, которые могут использоваться в различных механизмах, однако может потребоваться изготовление звездочек, если нужна деталь с какими-то особенностями. Во время производства имеют значение:

- Точность работы при изготовлении.

- Качество поверхности зубьев.

- Используемый для получения изделия материал, наличие термообработки.

Формы и размеры звездочек зависят от того, в комплекте с какой цепью они будут использоваться, а также от передаточного отношения, которое определяет количество зубьев. Это число – одна из основных характеристик деталей. Также звездочки бывают однорядными и многорядными, со специальными чередующимися элементами. По конструкции они бывают сборными или цельными

При изготовлении звездочек важно использовать качественные и устойчивые к нагрузкам и воздействиям материалы, которые дополнительно проходят термообработку, закалку, цементацию. Это могут быть различные разновидности стали или чугуна