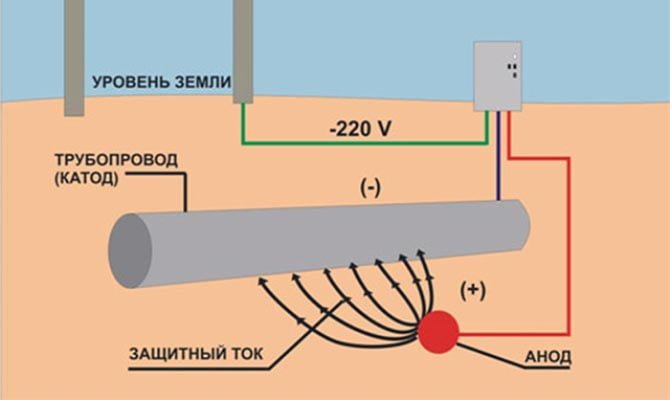

Особенности катодной защиты труб

Коррозия в трубопроводах обычно возникает из-за различных дефектов и повреждений труб — разрывы, растрескивание, появление щелей и так далее. Из-за коррозии нарушается герметизация труб, что может привести к полной или частичной поломке трубопровода. Особенно остро эта проблема стоит для подземных трубопроводов. При расположении труб под землей создаются участки с разным электрическим потенциалом. Это связано с неоднородностью грунта и наличия в земли различного мусора неорганического происхождения. При наличии серьезной разности потенциалов отрицательно заряженные ионы в земле начинают вступать в реакцию в металлом. Это приводит к коррозии, которая быстро разрушает трубопровод.

Электрический потенциал

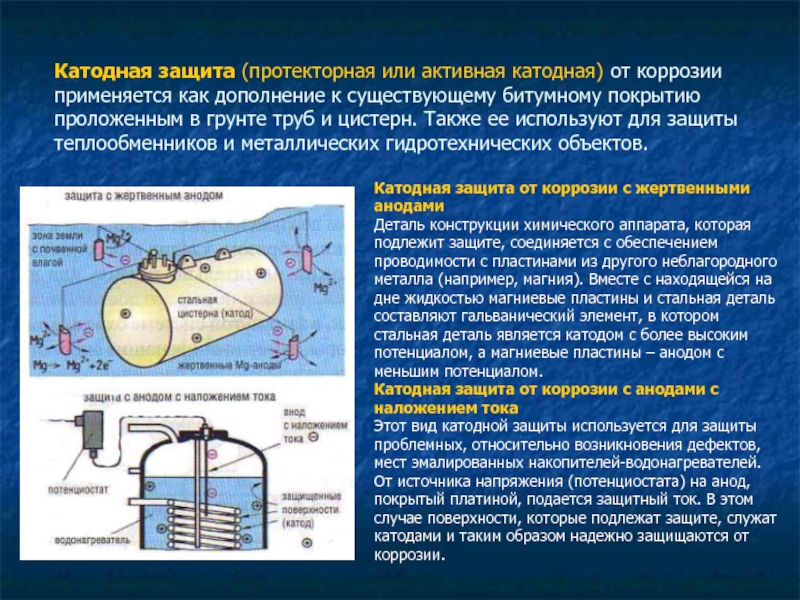

Катодная защита трубопроводов от коррозии осуществляется по двум стандартным схемам. С помощью катодной поляризации и с помощью создания внешних станций. Защита трубопроводов должна быть направлена в первую очередь на снижения скорости разрушения материала трубы. Делается это с помощью уменьшения электрического потенциала трубы в сравнении с электрическим потенциалом грунта:

- Электрический потенциал большинства современных труб составляет приблизительно 0,8-0,9 вольт.

- Экспериментальным путем было показано, что основные породы грунта обладают потенциалом приблизительно 0,5-0,6 вольт.

Для уравнения электрических потенциалов необходимо снизить потенциал труб всего на 0,3-0,4 вольт. Это позволяет практически полностью остановить появление ржавчины. В случае правильного проведения работ скорость естественного ржавления составит менее 1 мм в год.

Выбор способа

Для труб подходит технология создания внешних станций защиты. В качестве источников питания в данном случае используют воздушные электролинии с напряжением от 500 до 10000 вольт. Чем больше напряжение, тем больше труб можно обслужить. Иногда таких линий нет на том или ином участке. В таком случае имеет смысл монтаж различных генераторов.

У технологии внешних станций есть один крупный недостаток. Для создания защиты придется проводить трудоемкие и сложные работы. Это значительно увеличивает стоимость создания трубопровода. При работе с большим напряжением в точке подачи электричества может создаваться избыточное электрическое напряжение — из-за этого может возникнуть водородное растрескивание труб, поэтому при проведении монтажных работ разводку электричества нужно производить аккуратно.

Вместо технологии защитных станций можно использовать методику применения гальванических анодов для создания эффекта поляризации. Эта технология подходит для грунтов с малым удельным сопротивлением (до 50 Ом на 1 кв. м). Если же удельное сопротивление грунта будет очень большим, то технология применения гальванических анодов является практически бесполезной в связи с ее малой эффективностью.

Пассивные и активные методы защиты

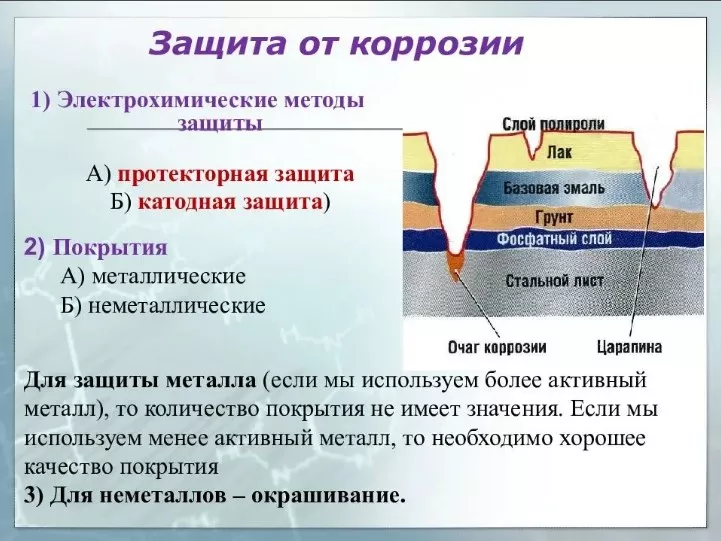

Все основные способы защиты трубопроводов от коррозии сводятся к выполнению целого ряда работ. Если говорить о пассивных методах, они выражаются в следующем:

- особом способе укладки, когда сопротивляемость к коррозии продумывается еще на стадии монтажа трубопровода. Для этого между землей и трубой оставляется воздушный зазор, благодаря которому внутрь трубопровода не попадут ни грунтовые воды, ни соли, ни щелочи;

- нанесении специальных покрытий на трубы, которые будут защищать поверхность от почвенных воздействий;

- обработке специальной химией, например, фосфатами, образующими на поверхности защитную пленку.

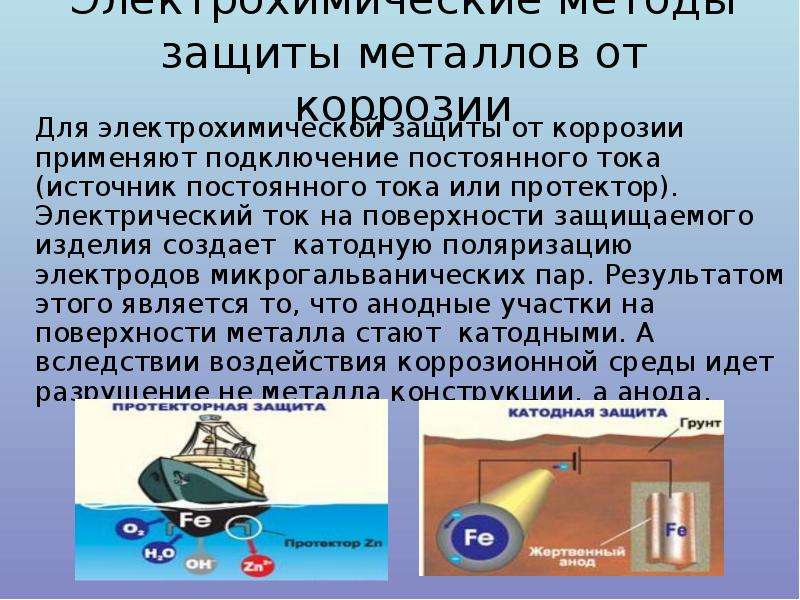

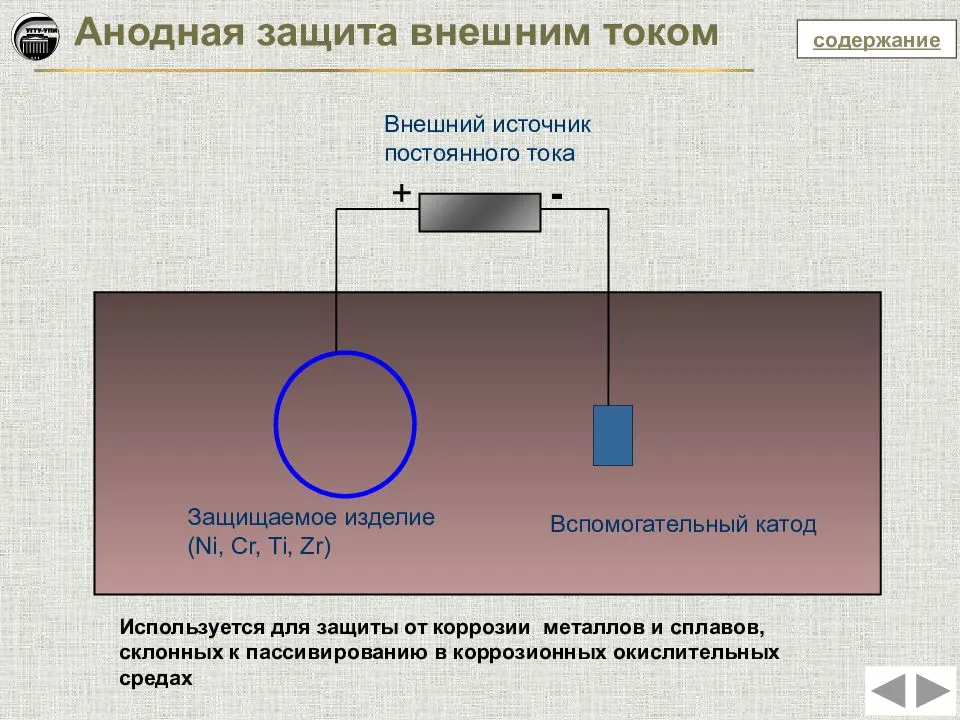

Схема защиты на основе активных методов предполагает использование электрического тока и электрохимических реакций ионного обмена:

- электродренажной защиты для борьбы с блуждающими токами;

- анодной защиты, которая замедляет процесс разрушения металла;

катодной защиты, когда постоянный ток повышает сопротивляемость металлов.

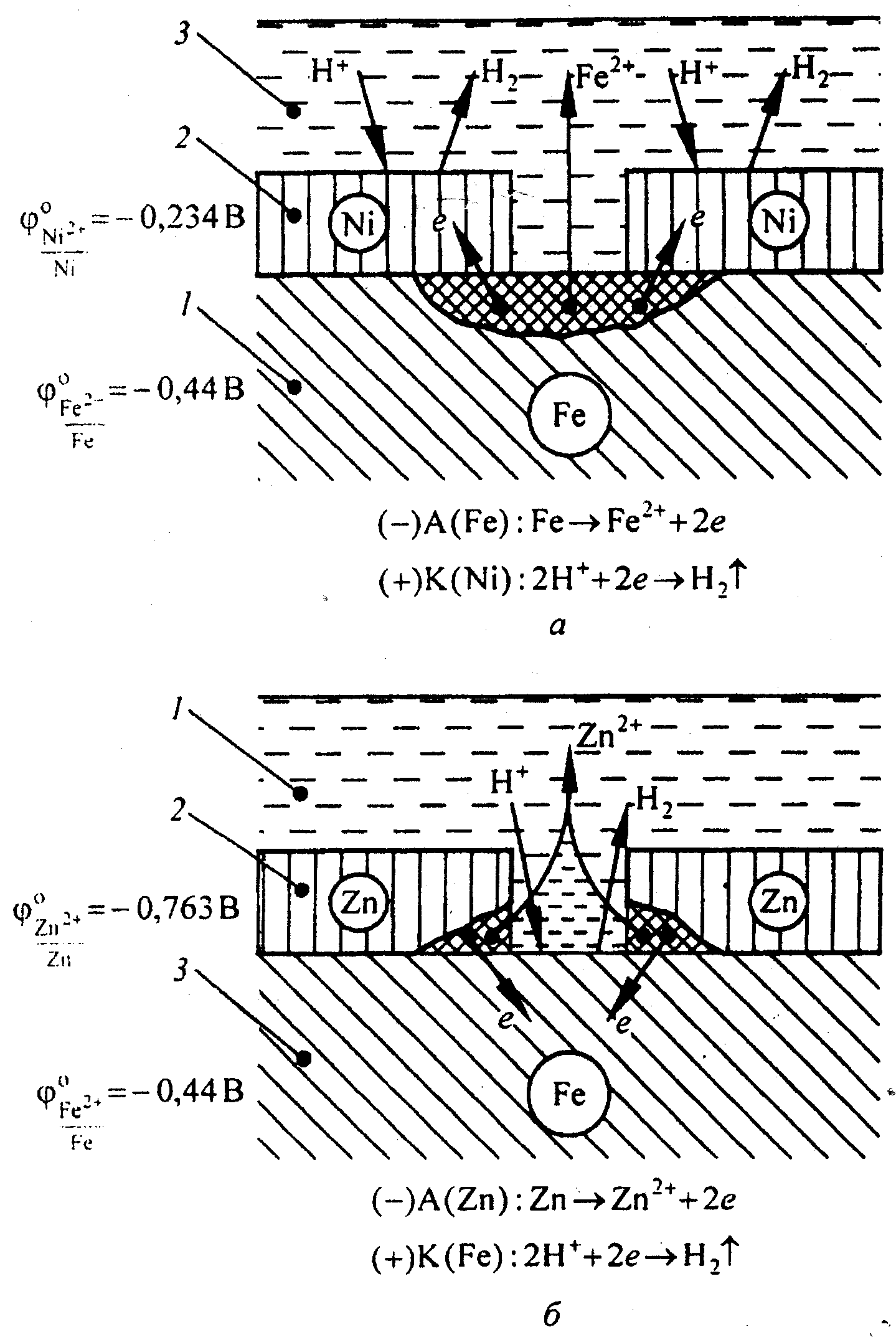

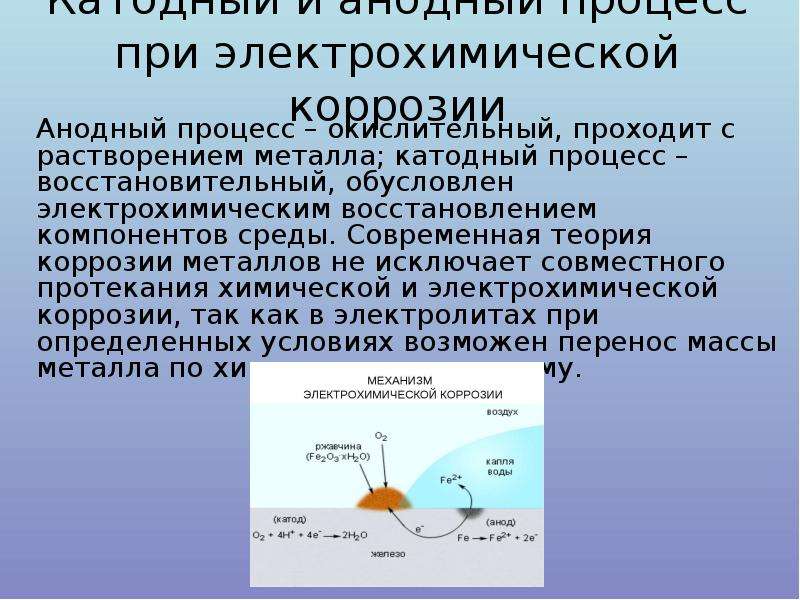

Что такое коррозия железа

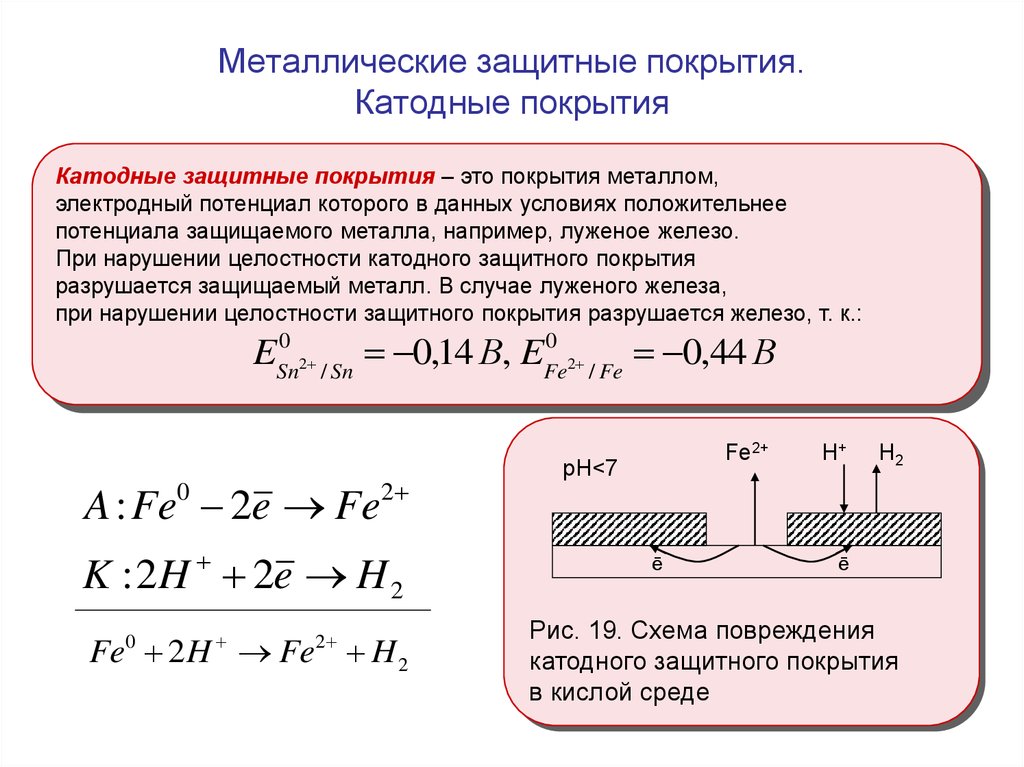

Всякий металл по структуре представляет собой кристаллическую решетку из положительно заряженных атомов и общего электронного облака, окружающего их. В пограничном слое электроны, обладающие энергией теплового движения, вылетают из решетки, но тут же притягиваются обратно положительным потенциалом поверхности, которую покинули.

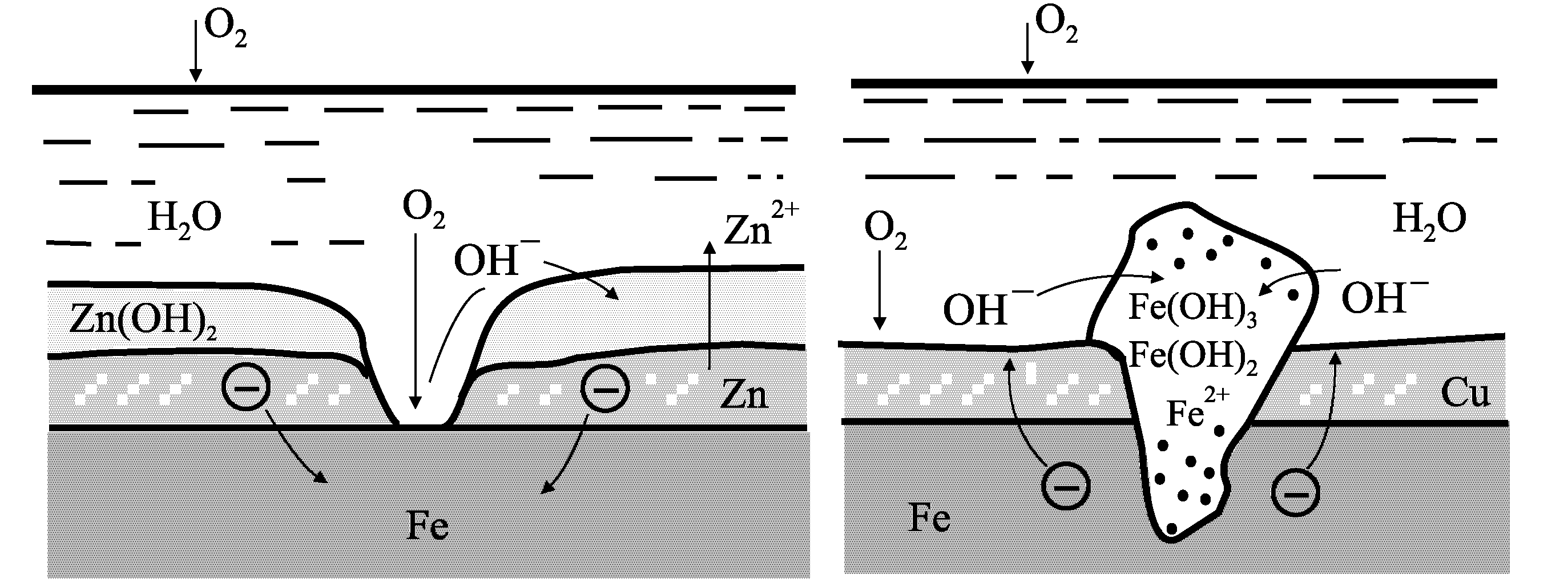

Коррозия кузова автомобиля

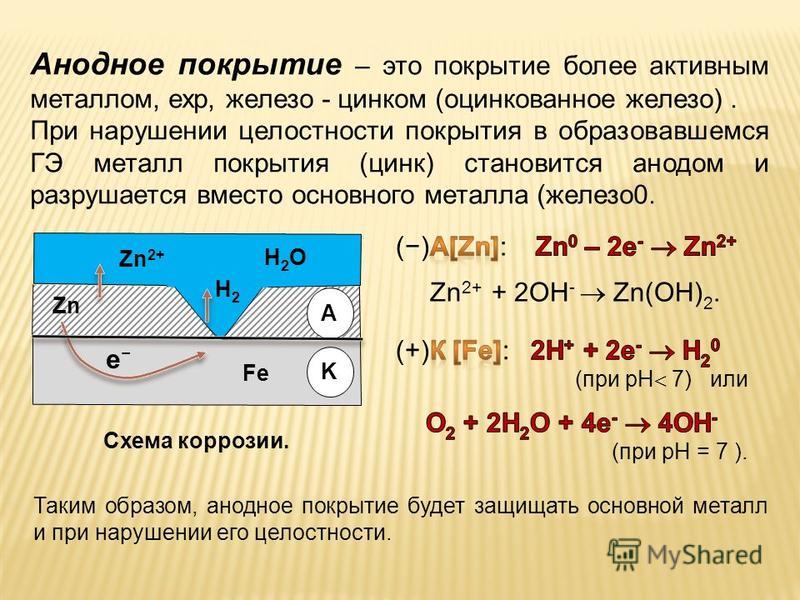

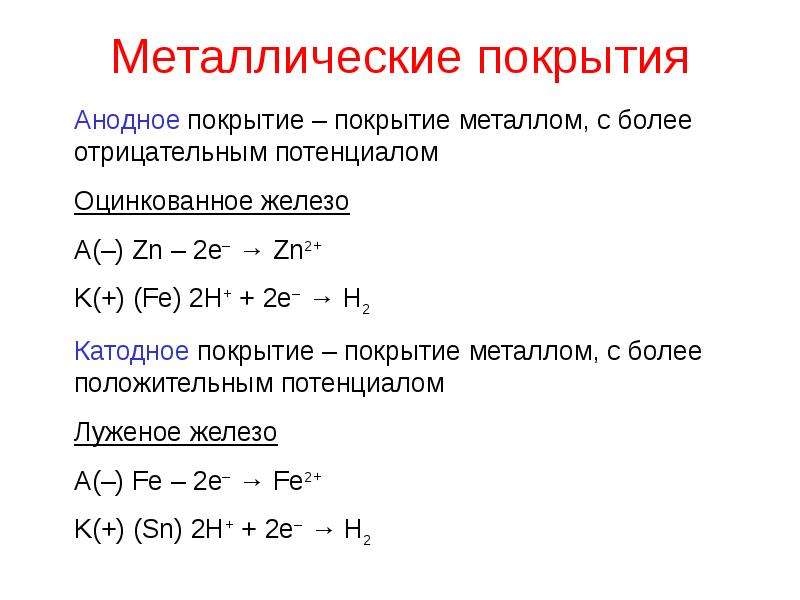

Картина меняется, если металлическая поверхность контактирует со средой, способной переносить электроны, – электролитом. В этом случае покинувший кристаллическую решетку электрон продолжает движение во внешней среде и больше не возвращается. Для этого на него должна действовать некая сила – разность потенциалов, которая появляется, если электролит связывает проводимостью два разных металла с различными свойствами. От его величины зависит, какой из двух металлов станет терять электроны, являясь положительным электродом (анодом), а какой – принимать (катодом).

Защита от ржавчины

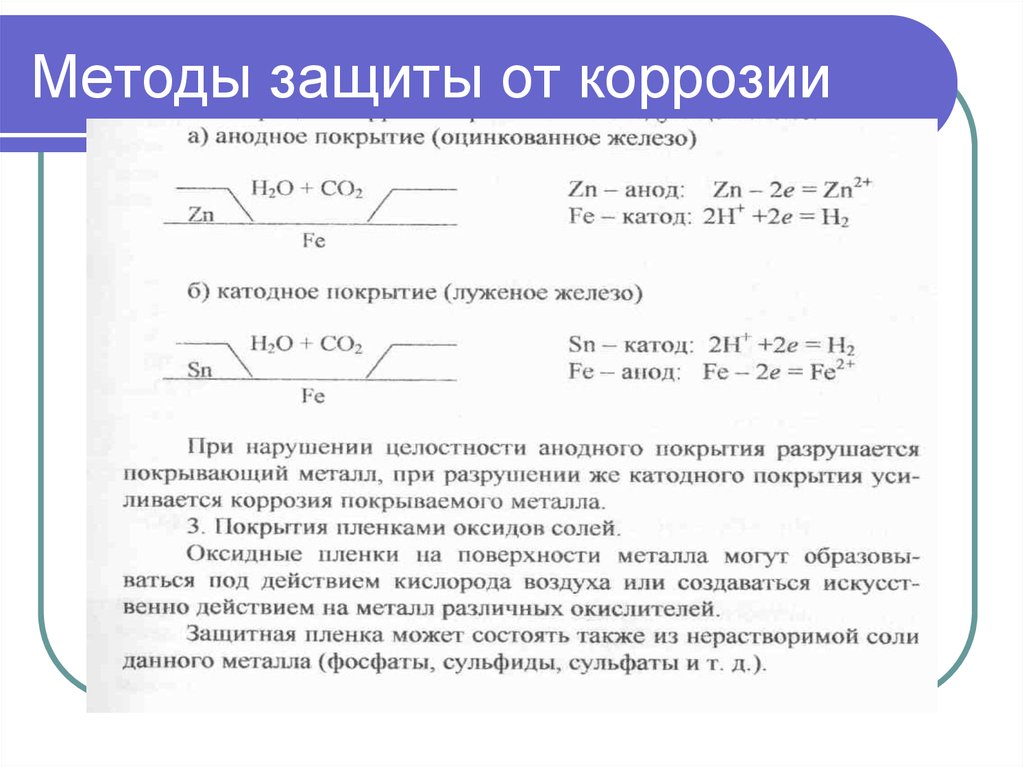

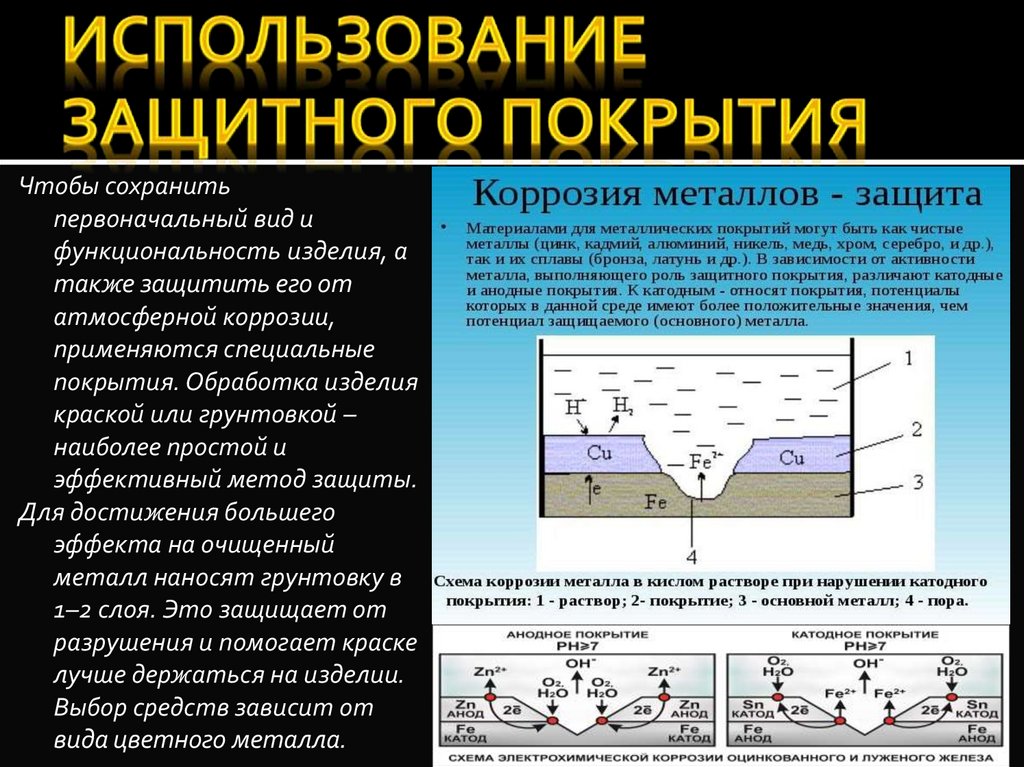

Защитить металл от коррозии можно. Для этого любое металлическое изделие следует покрыть защитной пленкой, которая будет различаться от структуры и химического состава металла. Существует много способов защиты металла от коррозии.

В быту есть понятие «изделие из нержавейки». Это значит, что используется легированная сталь. Как покрасить лакированную мебель в белый цвет в домашних условиях?

Долгое время нечувствительными к атмосферной коррозии могут оставаться легированные стали с добавлением хрома, меди, которые используют в строительстве. Чем меньше содержание примесей в стали и выше ее однородность, тем менее она подвержена коррозии.

Это интересно: Цинкарь: популярный но не самый лучший преобразователь ржавчины

Защита изделий из металла от коррозии

Обеспечить способность защитного покрытия выполнять поставленные перед ним задачи можно за счет целого ряда специальных свойств:

- Устойчивость к износу и высокий уровень твердости;

- Повышенные характеристики прочности сцепления с поверхностью обрабатываемого изделия;

- Наличие коэффициента теплового расширения, предусматривающего незначительное отклонение от расширения защищаемой конструкции;

- Высокий уровень защиты от негативного воздействия со стороны вредных факторов внешней среды.

Создавать подобные покрытия следует тем расчетом, чтобы они располагались на всей площади конструкции в виде максимально равномерного и сплошного слоя.

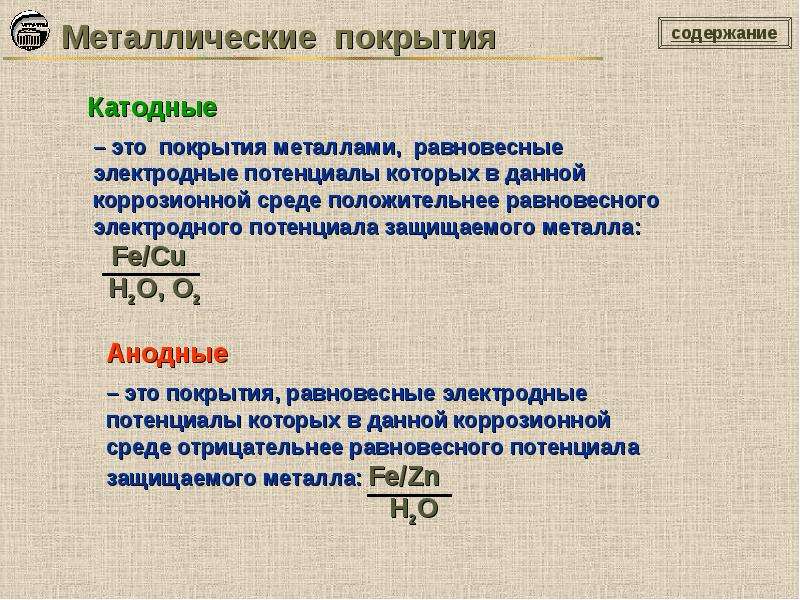

Доступные сегодня защитные покрытия для металла могут быть классифицированы на следующие типы:

- металлические и неметаллические;

- органические и неорганические.

Подобные покрытия получили широкое распространение во многих странах

Поэтому им будет уделено особое внимание

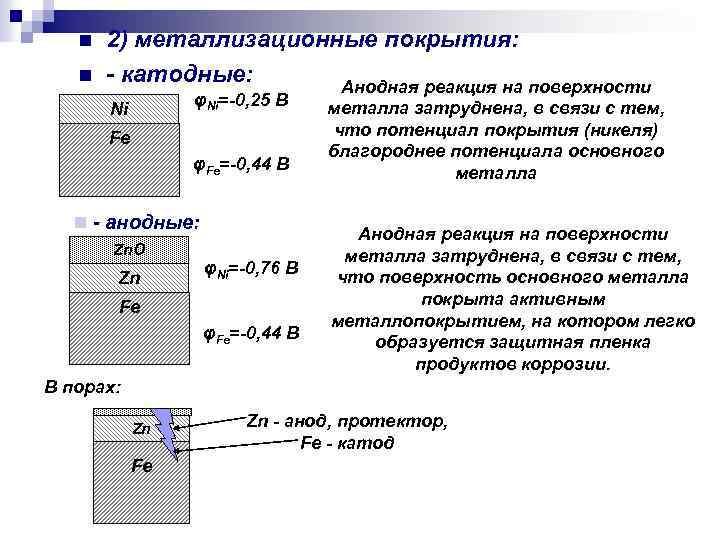

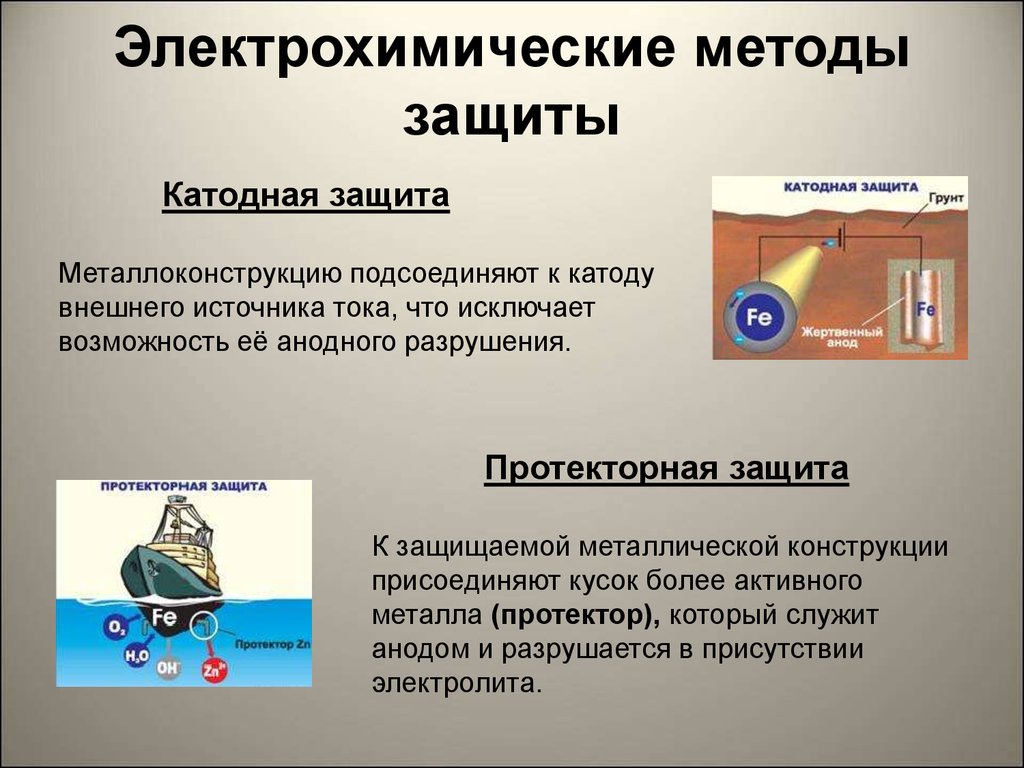

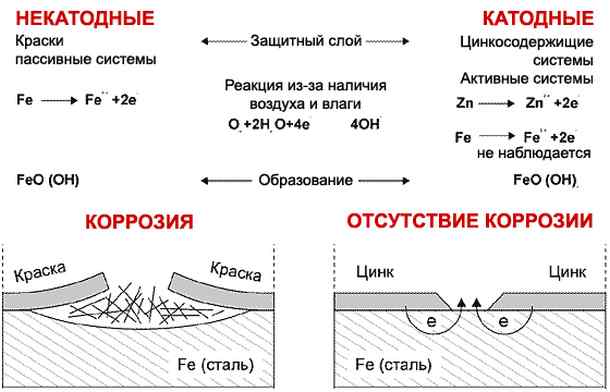

Протекторная защита металла от коррозии

Протекторная защита от коррозии является разновидностью катодной. При использовании данного вида защиты к конструкции или металлу присоединяется такой металл, который обладает более отрицательным электропотенциалом. В ходе этого наблюдается процесс разрушения не самой конструкции, а протектора. По истечению определенного срока протектор становится корродируемым и требует замены на новый.

Протекторную защиту чаще всего используют в тех случаях, когда между протектором с окружающей средой наблюдается небольшое переходное сопротивление.

Данный вид защиты применяется чаще всего в тех случаях, когда вовсе нельзя или трудно (дорого) подвести к металлической конструкции ток. Применять протекторы для защиты сооружений можно в нейтральных средах, таких как морская вода, речная вода, воздух, почва и тому подобное.

Протекторы изготавливаются из следующих металлов: цинк, алюминий, магний, железо. Что касается чистых металлов, то они не способны в полной мере выполнить возложенные на них защитные функции и поэтому требуют при изготовлении протекторов дополнительного легирования.

Из всего вышеизложенного можно сделать вывод о том, что современная наука о коррозии металлов, а также борьбе с ней имеет достаточно большие успехи. На сегодняшний день в производство многих стран вводятся новые, нарастающие объемы изделий из металла и как результат, каждый год растут убытки в виде миллионов тонн прокорродировавшего металла и огромных потерь денежных средств, которые были затрачены на борьбу с коррозией. Все это говорит о том, что научные исследования в данной области являются чрезвычайно актуальными и важными.

Причины повреждения металлических конструкций

Причин для коррозии металлических изделий достаточно:

- Химические реакции. Разрушение происходит при взаимодействии металла с различными химическими соединениями (кислотами, щелочами и пр.). Возникающая как продукт химической реакции ржавчина последовательно разъедает трубопровод.

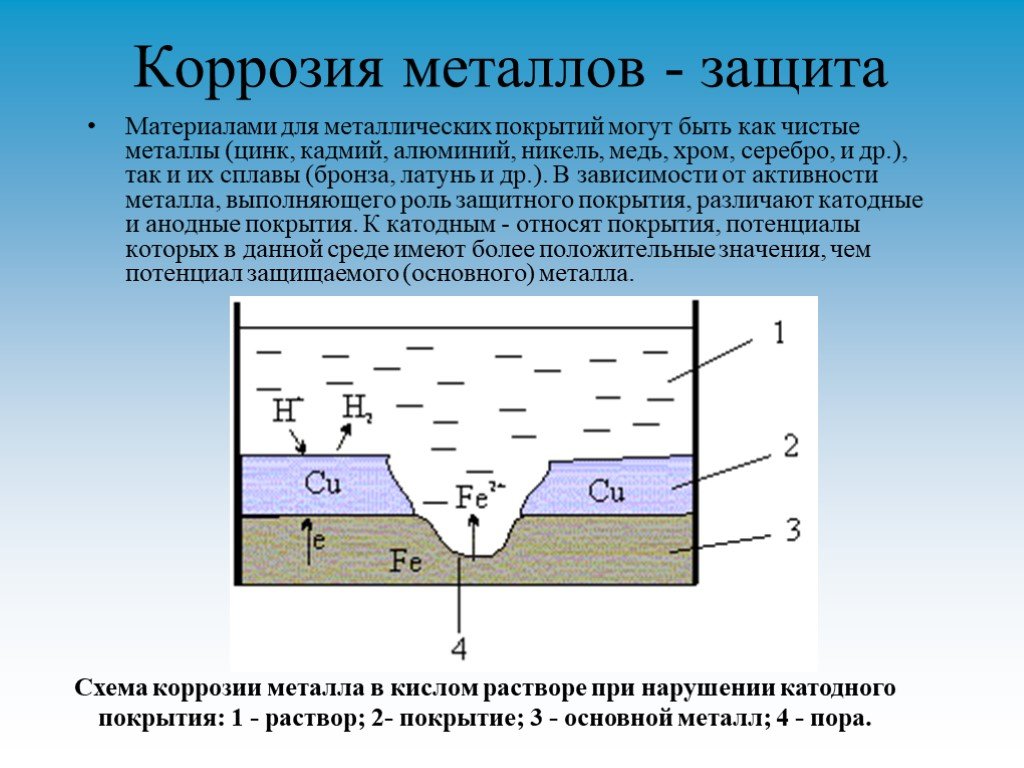

- Электрохимические процессы. Этот вид коррозии один из самых агрессивных. Появляется, если труба или судно находится в электролите, где образовываются катоды и аноды. Возникающая ржа быстро распространяется, повреждая самый толстый металл.

- Атмосферные явления. При взаимодействии металла с водой, паром, воздухом выделяется оксид железа, который и разрушает сооружение.

Защита металла от коррозии

От коррозии необходимо защищать различные емкости, корпусы судов, резервуары, которые эксплуатируются в экстремальных условиях. Существует несколько вариантов формирования защиты:

- обработка химическими составами;

- покрытие стенок защитными материалами;

- предупреждение блуждающих токов;

- организация катода или анода.

Защита металла от ржавчины предполагает целый комплекс мер:

- Пассивные действия. Во время монтажа трубопровода до прилежащей почвы оставляют некоторый зазор. Он предупреждает попадание грунтовых вод с примесями на металлическую поверхность. Трубопровод покрывают специальными составами, которые защищают металл от негативного воздействия грунта. Затем наносят специальные химические вещества, образующие защитную пленку на металлической поверхности.

- Активная защита. Создается электродренажная система, защищающая трубопровод от блуждающих токов. Металлическую поверхность от разрушения защищают созданием анода или катода.

Что такое протекторная защита?

Протекторная защита — вариант антикоррозийной обработки, которая предполагает контакт металлической предохраняемой поверхности с протектором – ингибитором, более активным металлом. Под воздействием воздуха ингибитор предохраняет основное изделие (трубопровод, систему водоснабжения или отопления, корпус корабля и пр.) от разрушения.

Протекторная защита металлов от коррозии является оптимальной при отсутствии возможности проведения специальных электрических линий для создания эффективной катодной защиты перед электрохимической ржавчиной либо при нецелесообразности такого метода. Применять протекторную защиту целесообразно на малогабаритных объектах либо в случаях, когда поверхность обрабатываемого сооружения покрыта изоляционным материалом.

Протектор может полностью предохранить от повреждения основной объект в случае, если показатель переходного сопротивления между объектом и окружающей средой незначительный.

Но протекторная защита от коррозии имеет положительный эффект только на каком-то расстоянии, то есть каждый из видов протекторов имеет свой радиус антикоррозийного действия. Это максимальное расстояние протектора от предохраняемого объекта.

Для антикоррозийной защиты применяют установки, которые состоят из одного или нескольких протекторов, соединительных кабелей и контрольно-измерительных участков. Если есть необходимость, то в схему включают шунты, регулирующие резисторы, поляризованные элементы. Монтируют установки ниже уровня промерзания грунта (не менее 1 метра). Располагают протектор на расстоянии 3 — 7 метров от защищаемого сооружения. Более близкое может спровоцировать повреждение изоляционного слоя солями растворяющегося ингибитора.

Протекторная защита от коррозии трубопроводов предполагает, что электроны более активного металла будут присоединяться к ионам менее активного вещества. В результате такого взаимодействия происходят два процесса:

- Менее активный металл восстанавливается.

- Протектор окисляется, защищая основное сооружение от коррозии.

Так как во время активного взаимодействия с окружающей средой и трубопроводом протектор полностью «растворяется» или просто теряет контакт с предохраняемым сооружением, то защитный механизм периодически необходимо восстанавливать.

Преимущества и недостатки протекторной защиты

Преимуществами такого метода являются:

- простота, автономность и экономичность благодаря отсутствию источника тока и использованию магниевых, алюминиевых или цинковых сплавов;

- возможность формирования одиночных или групповых установок;

- возможность применения протекторной защиты, как для проектируемых объектов, так и для уже эксплуатируемых конструкций;

- организация защиты практически в любых условиях, где невозможно или нецелесообразно сооружать источники тока;

- при правильном использовании система может работать достаточно долго без всякого обслуживания;

- безопасность и возможность применения на взрывоопасных объектах (ввиду малости напряжений).

Но у такого вида защиты от ржавчины есть свои недостатки:

- Ограниченность применения способа в плохо проводящих ток средах.

- Безвозвратные потери протектора.

- Возможность загрязнения прилегающих территорий.

Суть катодной защиты

Главным врагом автомобиля, ограничивающим срок его службы, становятся вовсе не механические поломки, а общее ржавление металлического корпуса. Процесс коррозии железа, из которого сделана машина, невозможно свести к какой-то единичной химической реакции.

Напыляемая звукоизоляция коррозии

Разрушение металла, превращение его в безобразные рыжие пятна ржавчины, происходит в результате сочетания разнообразных факторов:

- особенности климата, в котором эксплуатируется автомобиль;

- химический состав воздуха, водяного пара и даже почв в районе (влияют на свойства дорожной грязи);

- качество материала кузова, наличие ударов и повреждений, проведенные ремонты, используемые защитные покрытия и десятки иных причин.

В самых общих чертах суть процессов коррозии машины можно объяснить таким образом.

Защитные покрытия, наносимые промышленным способом.

Защитное покрытие выполняется чаще всего в виде пленки (металлической, оксидной, лакокрасочной).

Для создания металлической защитной пленки используют метод гальванизации, нанесения металлов горячим способом или металлизации. Для этого металлическое изделие погружается в емкость с расплавленным защитным материалом (олово, свинец, цинк) с такой температурой, при которой защищаемый металл не плавится. Преимуществом метода металлизации является возможность покрыть защитным слоем уже готовые собранные изделия.

Защитное покрытие также наносят методом диффузии в основной металл другого — алюминия (алитирование или алюминирование), кремния (силицирование), хрома (хромирование), а также создания биметалла способом плакирования.

Еще один способ защиты от коррозии — оксидирование. Поскольку на металле присутствует естественная оксидная пленка, ее делают более прочной, обрабатывая окислителем (растворами кислот или их солей). Одним из видов нанесения такой пленки горячим способом является «воронение» стали.

Также горячим способом выполняется фосфатирование металла (погружение в горячий раствор кислых фосфатов железа или марганца).

Сантехнические изделия (ванны, раковины) покрываются защитным лакокрасочным слоем (эмалируются) в промышленных условиях при очень высоких температурах (до 800°С).

Для защиты металлов во время транспортировки или для хранения металлических конструкций на складах используют жидкие масла или ингибиторы.

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

Как обеспечить протекторную защиту

Покрытие труб специальными составами — это задача не только производителя, в процессе эксплуатации конструкции обеспечение защитных свойств тоже должно выполняться. Всего существует несколько способов защиты металла от воздействия агрессивных сред:

- химическая обработка;

- покрытие стенок специальными составами;

- защита от блуждающих токов;

- подведение катода или анода.

О пассивных и активных способах

Антикоррозионная защита — это целый комплекс мероприятий, проводимых предприятиями. Пассивные методы защиты предполагают выполнение следующих работ:

- На стадии монтажа между трубопроводом и грунтом оставляют воздушный зазор, препятствующий попаданию грунтовой воды, в том числе в составе с кислотными и щелочными примесями.

- Покрытие специализированными составами, назначение которых распространяется от негативных воздействий почвы.

- Обработка металла химическими составами, с образованием тонкой пленки.

Активные способы защиты предусматривают использование тока и обмен ионов на основе химических реакций, за счет чего обеспечивается:

- Защита подземных трубопроводов от коррозии созданием электродренажной системы для изоляции трубопроводного транспорта от блуждающих токов.

- Защита анодом от разрушения металлических поверхностей.

- Катодная защита для увеличения сопротивления металлических оснований.

Только с учетом всех способов, препятствующих образованию ржавчины на металле, будет увеличен срок службы конструкций. Антикоррозионная защита трубопроводов должна выполняться комплексно.

На видео: защита трубопроводов и кабельных линий от электрической коррозии.

О достоинствах применения протекторов

Защита труб этим способом производится с добавлением компонента — ингибитора. Это материал с отрицательным электрическим зарядом. Под воздействием воздушных масс он растворяется, а конструкция остается целой и не подвергается ржавлению. Протекторная защита от коррозии применяется для продления срока службы строительных конструкций, систем отопления и водоснабжения, а также магистрального и промыслового трубопроводного транспорта.

Применение электрохимической защиты позволяет устранить причины многих видов коррозии. Такая антикоррозийная защита трубопроводов – неплохое решение даже для предприятий, не имеющих финансовых возможностей по обеспечению полноценной защиты от неконтролируемого процесса.

Для обеспечения грамотного подхода следует:

- Протекторы, изготовленные из алюминия, использовать в средах морских вод и прибрежных шельфах.

- В средах с небольшой электропроводностью использовать магниевые протекторы. Но, опять же, они не подходят для обработки внутреннего покрытия резервуаров, нефтяных отстойников в связи с тем, что обладают достаточно низкой взрывопожароопасностью.

- Использовать протекторы для защиты от сред пресной воды.

- Проекторы, выполненные на основе цинка, являются полностью безопасными, их можно применять на пожаро- и взрывоопасных производствах.

Протекторной антикоррозионной защите можно отнести следующий ряд преимуществ:

- недостаток денежных средств и производственных мощностей у предприятия не будет препятствием ее выполнению;

- возможность защиты конструкций небольших размеров;

- если трубы покрыты теплоизоляционными материалами, то такая защита приемлема.

Используемые материалы и цели применения

Противокоррозионная защита необходима для всех металлических оснований. Данный вид противостояния от ржавчины широко используется для обработки танкеров, так как эти суда наиболее подвержены воздействию воды, имеющей в составе агрессивные компоненты. Даже специальная окраска не справляется с решением этой проблемы.

Наиболее рациональным выбором для покрытия стальных конструкций будет использование протекторов с отрицательным потенциалом. При изготовлении таких устройств применяется магний, цинк или алюминий. Большая разница потенциалов металла и стальных поверхностей способствует увеличению спектра защитного действия, в результате различные виды коррозии устраняются.

Пассивная защита требуется стальным покрытиям и изделиям из металла. Сущность метода заключается в применении гальванических анодов, обеспечивающих противодействие подземных трубопроводов коррозии. При произведении расчета для данной установки, необходимо учитывать следующие показатели:

- параметры силы тока;

- сопротивление от перепадов напряжения;

- характеристики степени защиты, применяемые для 1 км трубопровода;

- показатель расстояния между элементами защиты.

Заключение

Коррозия ухудшает технико-эксплуатационные характеристики металла, из-за нее может происходить обрушение металлического объекта и так далее. Чтобы избежать этого сценария, может применяться катодная защита от коррозии. Принцип работы весьма прост — на поверхности металлического тока создается напряжение, которое приводит к оперативному удалению заряженных частиц, что позволяет избежать ржавления металла. Применяются две технологии катодной защиты — подключение к детали внешнего источника тока или подключение к детали дополнительного проводника, который обладает отрицательным зарядом.

- Защита металлов от коррозии (ГРИГОРЬЕВ В. П., 1999)

- Статья в Wikipedia

- A.W. Peabody, Peabody’s Control of Pipeline Corrosion, 2nd Ed., 2001, NACE International.

![Протекторная защита трубопроводов от коррозии [суть и методы]](https://domdetaley.ru/wp-content/uploads/4/d/4/4d4854764321a99b77066ab070106827.jpeg)