Сталь У8А

Группа компаний УРАЛСПЕЦМЕТАЛЛ предлагает инструментальную сталь: круг У8А, полоса У8А, лист У8А, поковка У8А, квадрат У8А со склада и под заказ.

Короткие сроки оформления и отгрузки при наличии на складе. Смотрите складские остатки. Цены уточняйте у наших менеджеров.

Возможность изготовления на заказ в размер:

- поковка У8А — от 300 кг;

- квадрат У8А — от 300 кг;

- полоса У8А — от 300 кг;

- лист У8А — от 300 кг;

- круг У8А — от 300 кг.

Предлагаем комплекс услуг:

- отгрузка малотоннажными партиями;

- комплектация сборных вагонов (до 50 наименований);

- отгрузка транспортными компаниями или попутным грузом в любой город РФ, бывшего СНГ и экспорт.

Характеристики У8А

| Марка: | У8А |

| Классификация: | Инструментальная углеродистая сталь |

| Применение: | Для инструмента, который работает в условиях не вызывающих разогрева рабочей кромки: фрезы, зенковки, долота, пилы дисковые и продольные, стамески, топоры, колуны, плоскогубцы комбинированные, кернеры, отвертки, кусачки |

Химический состав в % материала У8А ГОСТ 1435

| C | Si | Mn | Ni | S | P | Cr | Mo | Fe | Cu |

| 0.76-0.83 | 0.17-0.33 | 0.17-0.28 | до 0.2 | до 0.018 | до 0.025 | до 0.2 | 0.8 — 1.1 | 98 | до 0.2 |

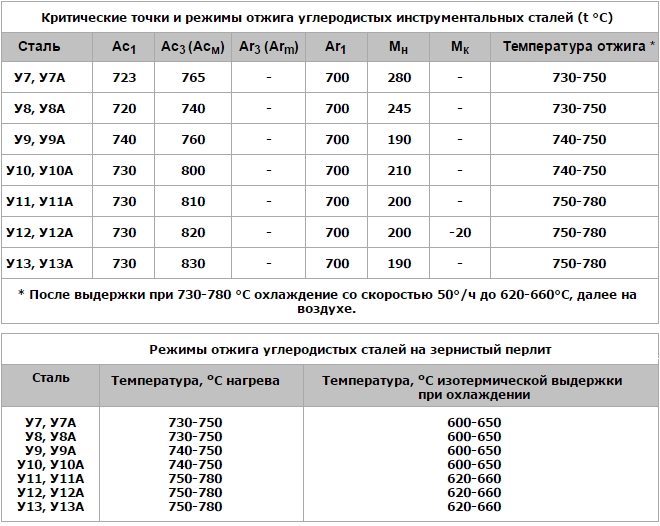

Температура критических точек материала У8А

| Ac1 = 720, Ar1 = 700, Mn = 245 |

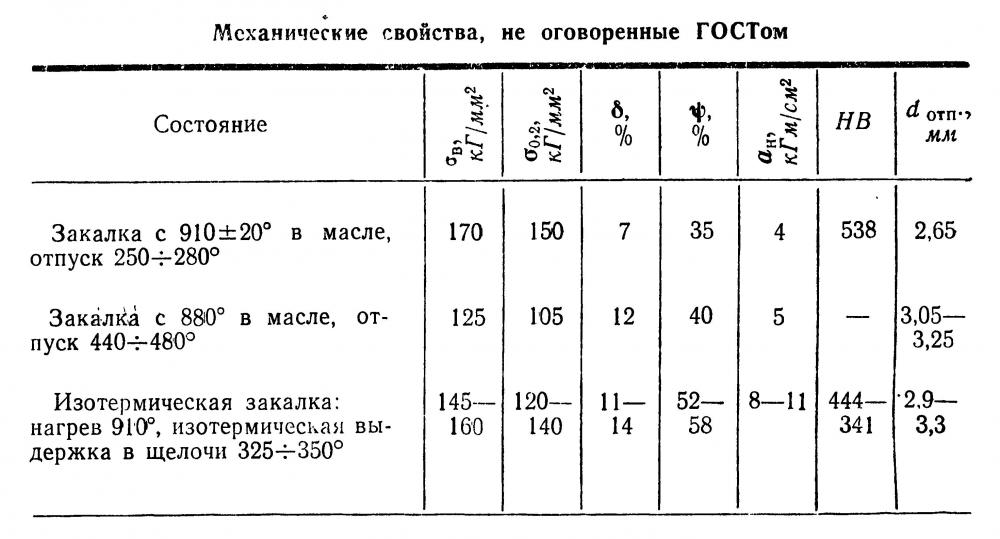

Механические свойства при Т=20oС материала У8А

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лента нагартован., ГОСТ 2283-79 | 740-1180 | |||||||

| Лента отожжен., ГОСТ 2283-79 | 640-740 | 10-15 |

| Твердость У8А после отжига, ГОСТ 1435-99 | HB 10 -1 = 187 МПа |

Зарубежные аналоги материала У8А

| Германия |

| DIN,WNr |

| 1.1525 C80W1 |

Сталь марки У8А — наиболее распространённый представитель нелегированных инструментальных сталей. Она сочетает в себе неплохие (для своего класса) эксплуатационные показатели с умеренной ценой за 1 кг и доступностью. Наиболее часто реализуется в виде квадрата У8А, полосы У8А, круга У8А, поковки У8А и другие виды проката.

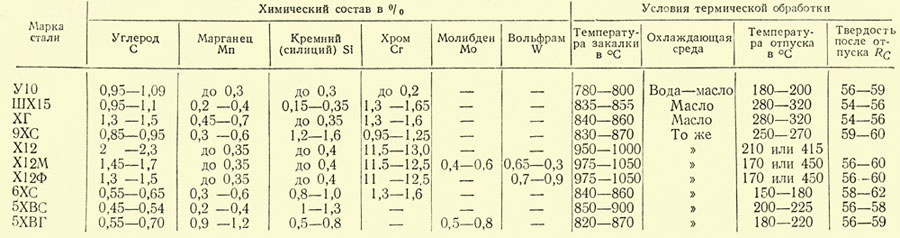

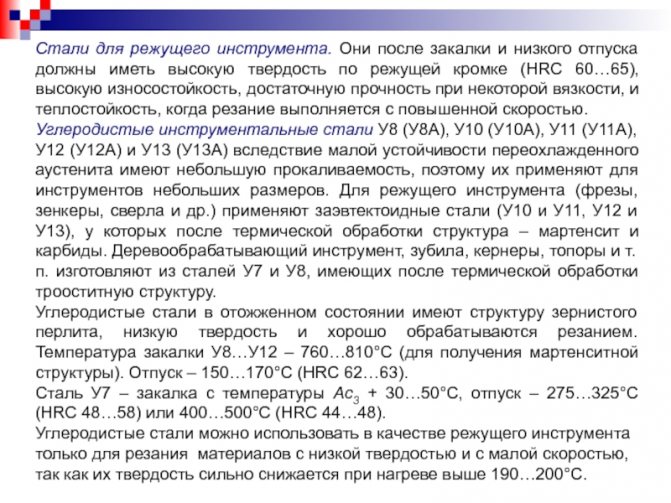

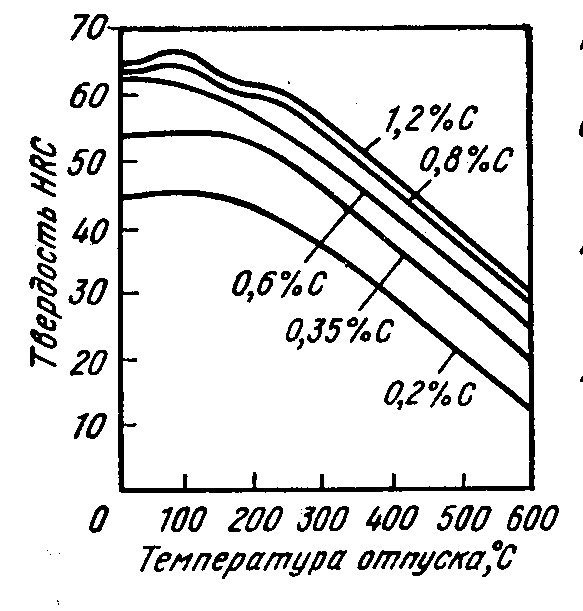

Особенности состава и свойств

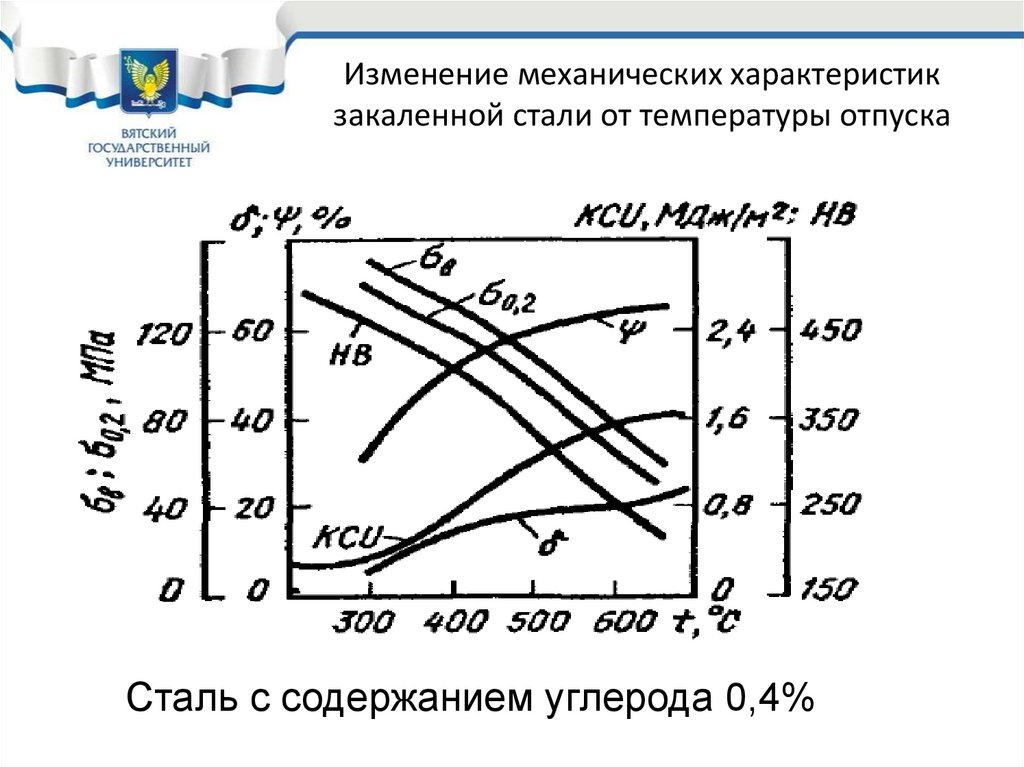

Основной элементной составляющей стали У8А, которая изготавливается по ГОСТ 1435, является цементит, поскольку в её химическом составе содержится не менее 0,65…0,75 % углерода. Остальные химические элементы находятся на уровне: • Магния – 0,15…0,30%; • Кремния – 0,15…0,30%. В качестве неизбежных металлургических примесей имеется незначительный процент серы и фосфора.Ввиду этого исходные заготовки круг У8А, полоса У8А, квадрат У8А, поковка У8А не отличаются большой прокаливаемостью, а диаметры и размеры ограничиваются диапазоном 40…60 мм. Буква А в обозначении указывает на повышенную химическую чистоту стали. Поскольку содержание углерода в стали не превышает 0,9%, материал считается условно «вязким», т.е., с показателями твёрдости после закалки не выше 56…60 НRC. При этом сталь марки У8А весьма чувствительна к температурам нагрева, и уже при 450…5000С теряет показатели своей прочности примерно вдвое (отпускается).

Применение

Сравнительно небольшая (как для инструментальной стали) прочность вынуждает использовать сталь У8А преимущественно для мелкоразмерной оснастки, где её твёрдость может быть наивысшей. Увеличить прокаливаемость, не меняя химсостава, невозможно, поскольку именно небольшие добавки хрома и никеля положительно влияют на стабильность прочности по глубине инструмента, изготовленного из данной стали.

Таким образом, из стали в виде круга У8А, полосы У8А, квадрата У8А, поковки У8А преимущественно изготавливают: 1. Вырубные пуансоны и матрицы для получения простых по конфигурации изделий из тонколистовой (до 1,0…1,2 мм) стали в холодном состоянии. 2. Штампосварные исполнения инструмента (сталь удовлетворительно сваривается). 3. Вспомогательные детали штампов – хвостовики, клинья, фиксаторы, упоры и т.п. (твёрдость в этом случае снижают до уровня 45…50 HRC). Сталь непригодна для штампов автоматизированной штамповки, когда высокий темп деформирования приводит к нежелательному повышению температуры на поверхности инструмента.

«УралСпецМеталл» поставляет эту марку стали в форме сортового проката или поковок У8А, в том числе квадрат У8А, полоса У8А, круг У8А. Качество данной стали, и соблюдение технологии выпуска, влияет на качество конечного продукта, изготовленного из нее. Наша компания работает только с крупными и известными предприятиями отечественной металлургии. Мы гарантируем, что наша продукция соответствует ГОСТу и соответствует всем требованиям.

Минусы сплава У10А

Нож, вылитый из стали У10А и закаленный до 52 hrc снискал славу самого острого, клинок долго сохраняет остроту, но боится ударов. Высокая твердость материала усложняет заточку клинкам в полевых условиях. Отличным решением проблемы станет сочетание сплава марки У10А в пакете с инструментальной сталью 7ХНМ. Данная технология изготовления композита освоена «ЗЗОСС». Конечный продукт обладает качествами, свойственными дамасским ножам. Единственным недостатком сплава У10А-7ХНМ выступает подверженность коррозии. Своевременный уход позволит продлить полезные свойства ножа.

Общая характеристика прокаливаемости

Фактор прокаливаемости для нелегированных инструментальных сталей считается весьма важным. Большие скорости работы инструмента, начиная от пресс-автоматов, которые функционируют в непрерывном цикле, и заканчивая резьбонарезным инструментом, требуют сочетания высокой поверхностной твёрдости с достаточной вязкостью сердцевины. Иначе рабочие кромки инструментальной оснастки быстро выкрашиваются, а инструмент теряет свою точность.

Интенсивность прокаливаемости зависит от общего числа примесей, которые для стали У8 не должны превышать следующих граничных значений:

Поэтому при приобретении больших партий стали У8 всегда обращают внимание на наличие и содержание сертификатов соответствия, в которых обязательно требуется привести данные по вредным примесям

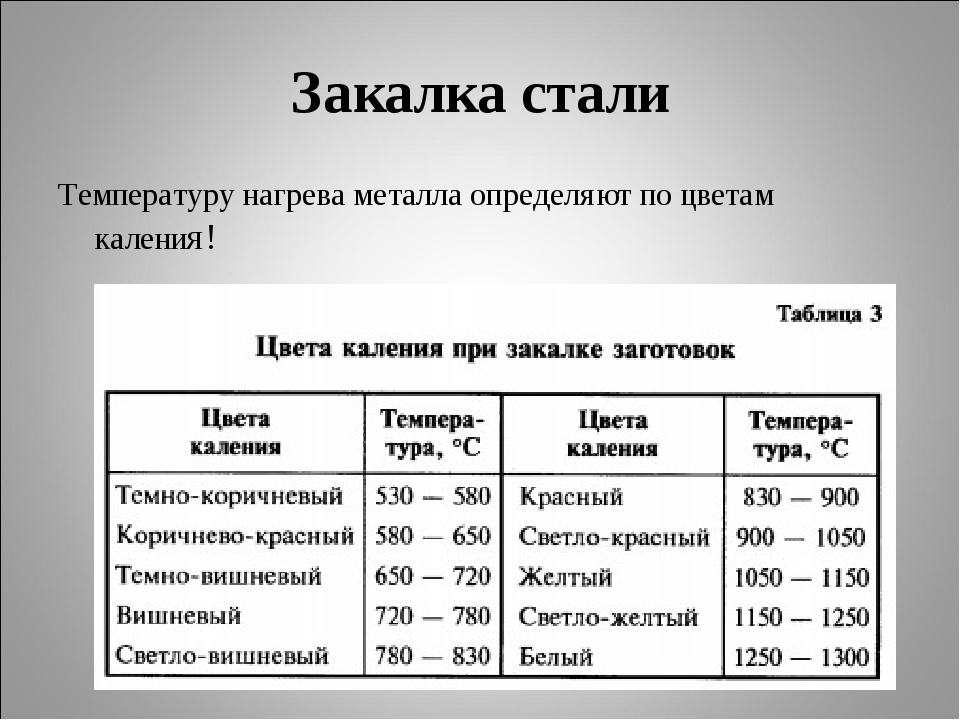

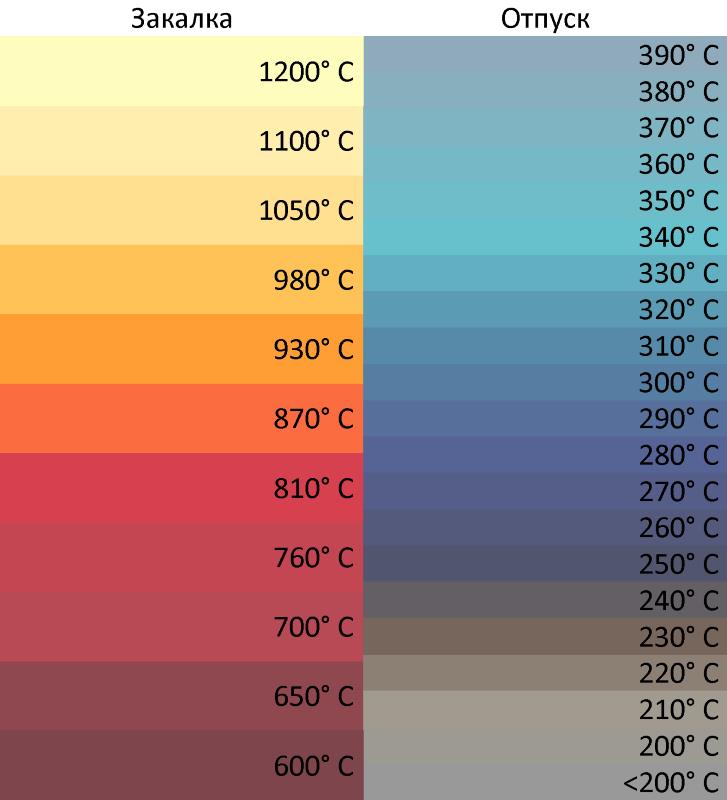

Температура заготовки в зависимости от цвета при нагреве

Процентное содержание углерода также оказывает значительное влияние на степень вязкости сердцевины нелегированной стали, и, следовательно, на износостойкость поверхностного слоя. С этой точки зрения сталь У8 относится к вязким. Поэтому особых требований к точности соблюдения режимов термической обработки здесь не требуется.

В исходном состоянии сталь марки У8 может поставляться в следующих видах сортамента по ГОСТ 5210:

- катаной широкой полосы. Ширина полосы составляет 12…48 мм, при толщине 3…10 мм;

- круглого прутка диаметром 4…18 мм;

- квадратного профиля с размером стороны от 4×4 до 18×18 мм;

- специальных профилей.

Отжиг для металла из указанного ассортимента не производится. Для остальных видов поставки, а также при горячей ковке слитков необходим отжиг.

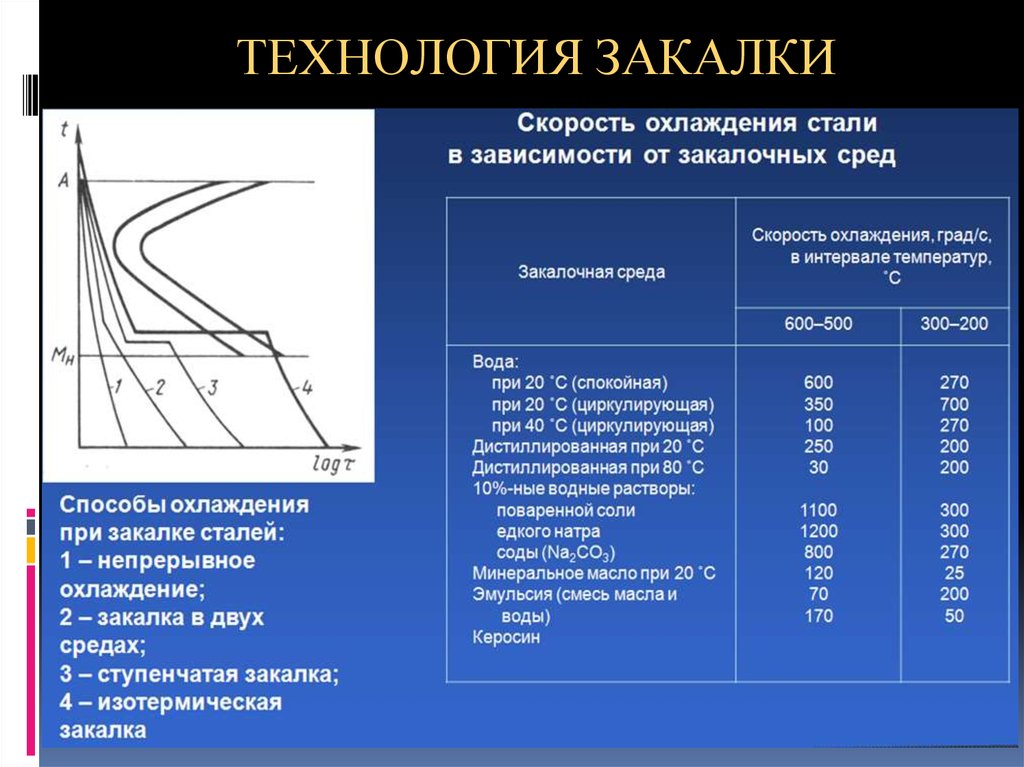

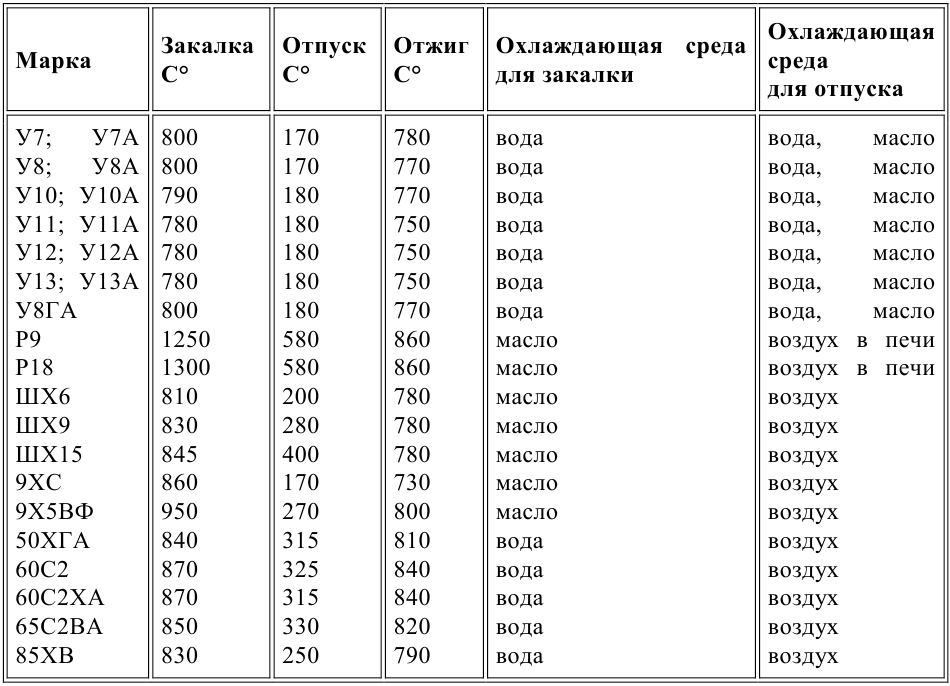

Выбор охлаждающей среды

От выбора зависит качество детали:

- для охлаждения простых деталей и изделий, изготовленных из углеродистых сталей применяют чистую воду;

- для изделий сложных форм в качестве охладителя используют каустическую соду, смешанную с водой в соотношении 1:1. Приготовленный раствор нагревают до 50-60 градусов;

- закалка металла в масле применима к тонкостенным деталям из легированных или углеродистых сталей.

Углеродистую сталь, имеющую сложный состав, остужают в двух охладителях — сначала быстро в чистой воде, а затем медленно в ванне, наполненной маслом. Перемещать детали из воды в масло нужно очень быстро.

Дополнительные характеристики У8

Сварка стали У8

Возможна кузнечная сварка – процесс неразъемного соединения нагретых кусков металла с применением внешнего давления.

Область применения

Используется в основном для производства инструментов, эксплуатация которых не требует разогревания режущего края: фрезы, топоры и стамески, зенковки, пилы и долота, кернеры, отвёртки, кусачки, плоскогубцы и пр.

Применение стали У8 с учётом характеристик и свойств

Данную сталь применяют, как незаменимое сырьё для изготовления инструментов, эксплуатация которых не требует нагрева. Это пневматические, деревообрабатывающие, слесарно-монтажные инструменты — кернеры, кусачки и отвертки, ролики, плоскогубцы, фрезы, детали часовых механизмов и пружины, пр. Все эти изделия требуют специальной термообработки, чаще всего по индивидуальной технологии.

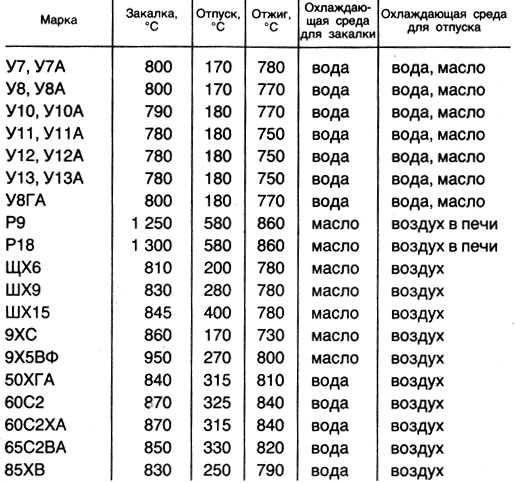

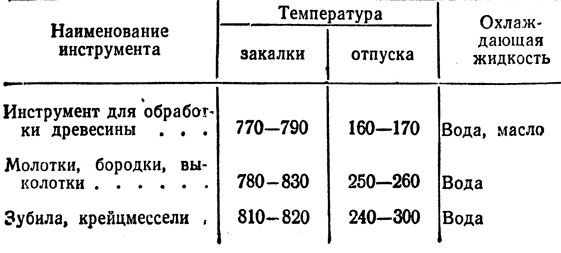

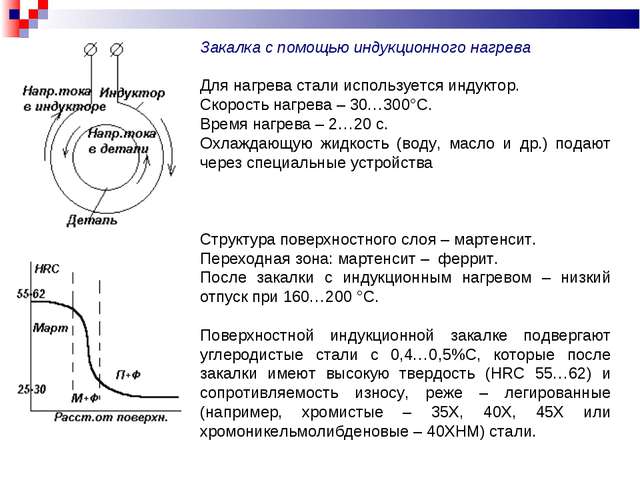

Инструменты из стали У8 и виды их термообработки

Данная сталь очень чувствительна к виду проведения обработки, поэтому единые рекомендации отсутствуют. Молотки слесарные из стали У8 подвергают закалке в области бойка и хвоста. Нагревание осуществляют в ванне — соляной или свинцовой. Отпуск при 260-340 °С 30-40 мин.

При производстве пневматических инструментов закалке подвергается рабочую часть – хвост, а нагревание всего инструмента противопоказано. Отпуск выполняют в зависимости от необходимой твёрдости рабочего сектора (индивидуально для разных инструментов).

Для зубил, крейцмейселей, пробойников отпуск ведут в режиме 240 °С -270 °С при выдержке до 40 мин. А для бойков, выколотков – 270 °С -300 °С. При закалке долота для станков из У8, У9, 65Х участки перехода от тонкой области к толстой, и стенки отверстия выполняют на малую степень твёрдости. Этого достигают, ведя прерывистую закалку в водной среде. Хвостовой участок закалке не подвергают. Стамески и долота плотничьи и столярные нагревают под закалку в печах-ваннах на длину 60-80 мм. Хвостовой участок закалке не подлежит.

Какой бывает закалка метала?

Для чего нужна закалка стали знали еще древние кузнецы. Правильно выбранная температура закалки стали позволяет изменять основные эксплуатационные характеристики материала, так как происходит преобразование структуры.

Технология закалки стали позволяет придать недорогим сортам металла более высокие эксплуатационные качества. За счет этого снижается стоимость изготавливаемых изделий, повышается прибыльность налаженного производства.

Основные цели, которые преследуются при проведении закалки:

- Повышение твердости поверхностного слоя.

- Увеличение показателя прочности.

- Уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб.

- Уменьшение веса изделий при сохранении прочности и твердости

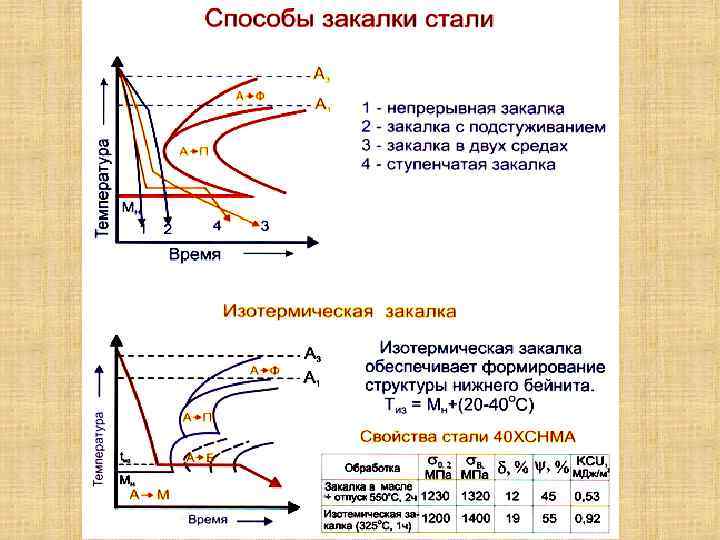

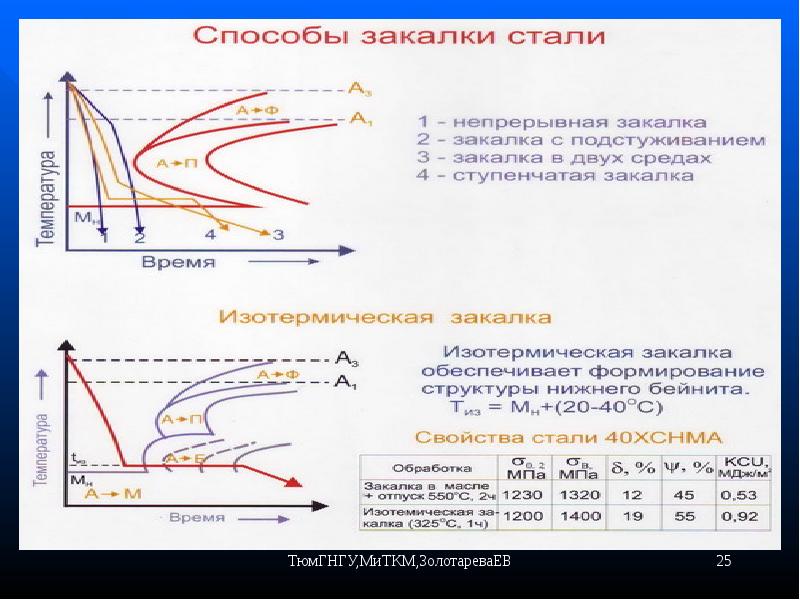

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- Температуру нагрева.

- Время, требующееся для нагрева.

- Время выдержки металла при заданной температуре.

- Скорость охлаждения.

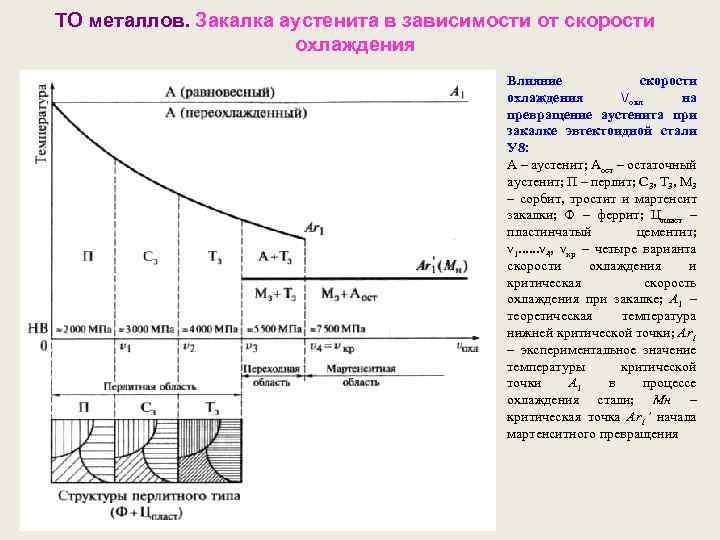

Изменение свойств стали при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым называют температуру нагрева. От нее зависит то, как будет происходить перестроение атомной решетки. К примеру, время выдержки при закалке стали выбирается в соответствии с тем, какой прочностью и твердостью должно обладать зубчатое колесо для обеспечения длительной эксплуатации в условиях повышенного износа.

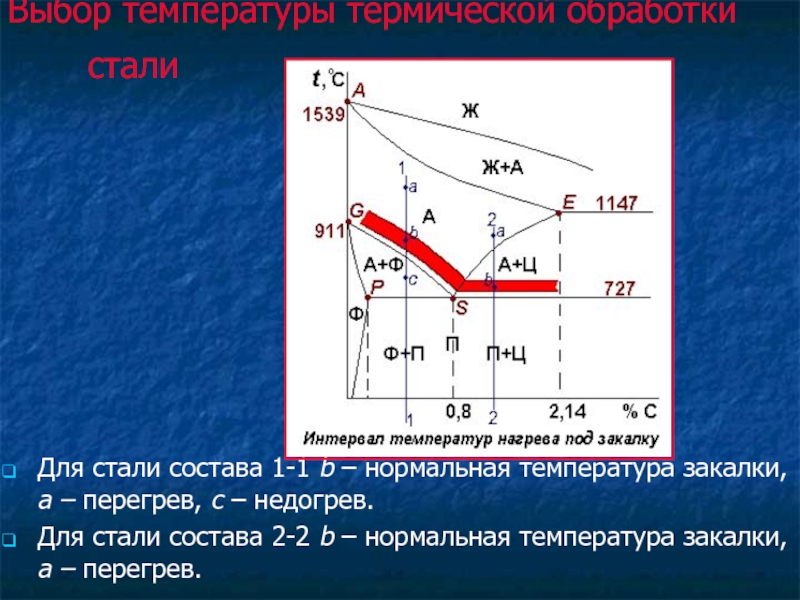

Цвета закалки стали

При рассмотрении того, какие стали подвергаются закалке стоит учитывать, что температура нагрева зависит от уровня содержания углерода и различных примесей. Единицы закалки стали представлены максимальной температурой, а также временем выдержки.

При рассмотрении данного процесса изменения основных эксплуатационных свойств следует учитывать нижеприведенные моменты:

- Закалка направлена на повышение твердости. Однако с увеличением твердости металл становится и более хрупким.

- На поверхности может образовываться слой окалины, так как потеря углерода и других примесей у поверхностных слоев больше, чем в середине. Толщина данного слоя учитывается при расчета припуска, максимальных размеров будущих деталей.

Выполняется закалка углеродистой стали с учетом того, с какой скоростью будет проходить охлаждение. При несоблюдении разработанных технологий может возникнуть ситуация, когда перестроенная атомная решетка перейдет в промежуточное состояние. Это существенно ухудшит основные качества материала. К примеру, охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем.

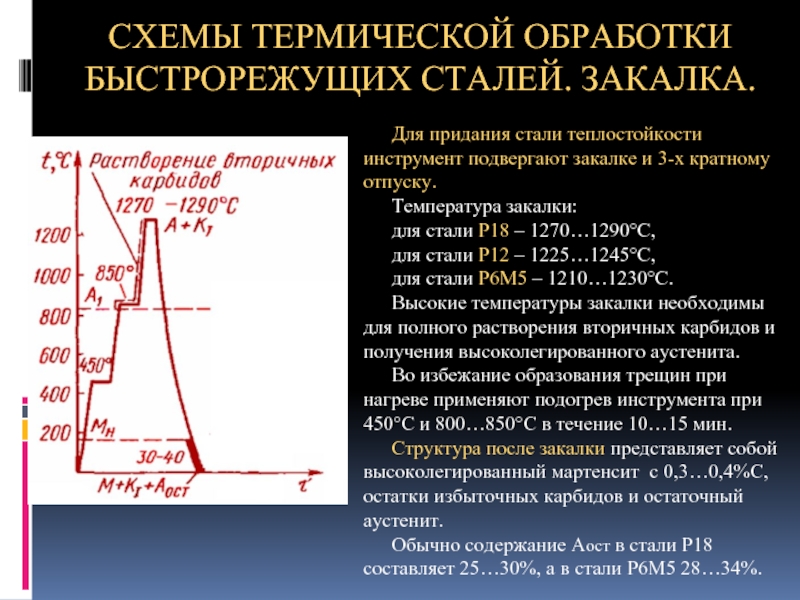

Процесс закалки сталей предусматривает применение камерных печей, которые могут нагревать среду до температуры 800 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Некоторые стали под закалку пригодны только при условии нагрева среды до температуры 1300 градусов Цельсия, для чего проводится установка иных печей.

Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом.

Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения. Холодная закалка стали не приводит к перестроению всей атомной сетки, что определяет только несущественное увеличение эксплуатационных характеристик.

Как ранее было отмечено, есть различные виды закалки стали, но всегда нужно обеспечить равномерность нагрева. В ином случае перестроение атомной решетки будет проходить так, что могут появиться серьезные дефекты.

Характерные особенности и свойства

Имея в своём химическом составе 0,75…0,85% углерода, а также незначительное количество иных элементов – кремния, марганца, хрома, никеля и меди – сталь У8 является эктектоидной. При пониженном содержании марганца и кремния критическая скорость охлаждения всегда увеличивается. Поэтому практически сталь У8 используют лишь для изготовления металлообрабатывающего инструмента с небольшими габаритными размерами. Закалка стали такого типа допускает применение весьма жёстких охлаждающих сред (воды или водных растворов солей). Таким образом, данная сталь не относится к прокаливаемым: сердцевина остаётся вязкой, а твёрдость, полученная в результате предварительного отжига заготовок, практически такой же и остаётся.

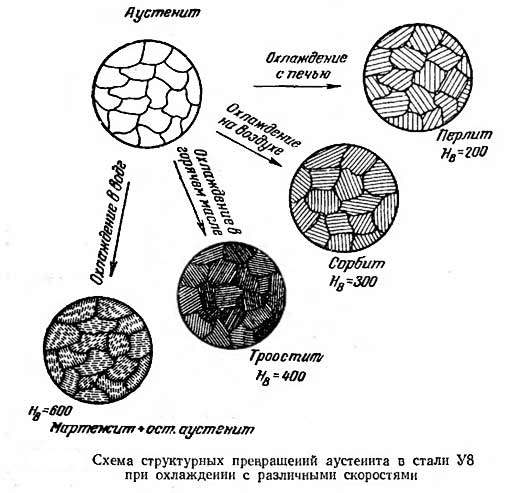

Схема структурных превращений У8

Закалка в воду имеет и другие отрицательные последствия – при росте скорости охлаждения структура стали остаётся крупнозернистой. При дальнейшей обработке (например, ковке) эта особенность может вызвать растрескивание поковки, особенно при значительных степенях деформации. Часто при закалке в воду изделие теряет свои размеры и коробится, что вынуждает дополнительно производить калибровку инструмента.

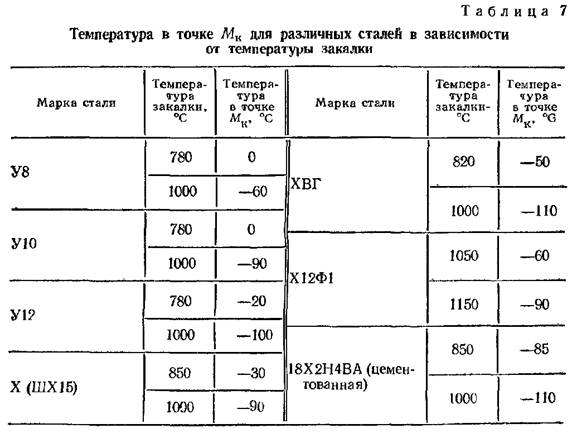

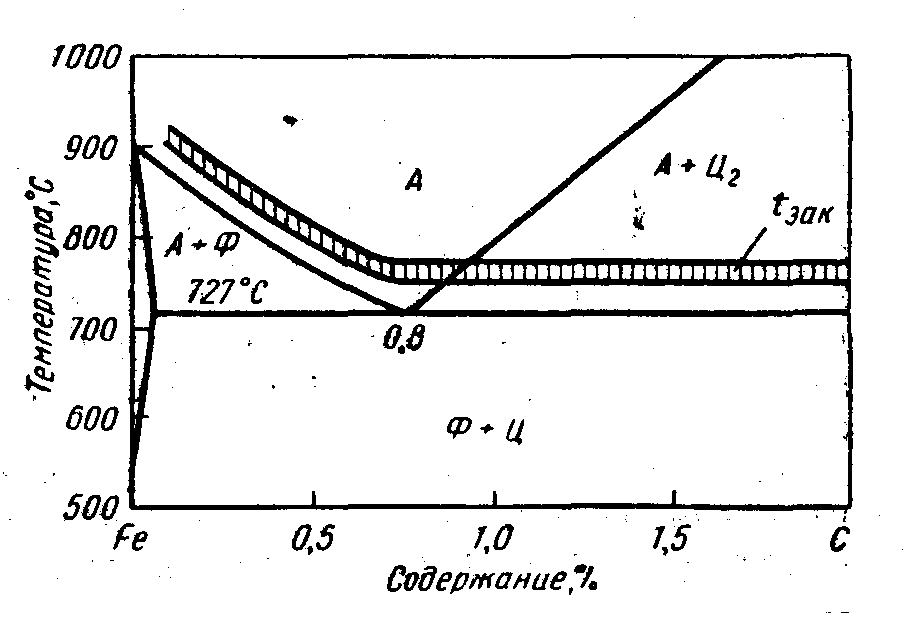

Температура критических точек стали У8 составляет:

- Начало аустенитного превращения, от исходного перлита при нагреве – 720 °С.

- Окончание аустенитного превращения — 740 °С.

- Температуры начала и окончания превращения аустенита в перлит при охлаждении совпадают, и находятся в пределах 700 °С.

- Мартенситное превращение, начинаясь при 810 °С, заканчивается при 245 °С.

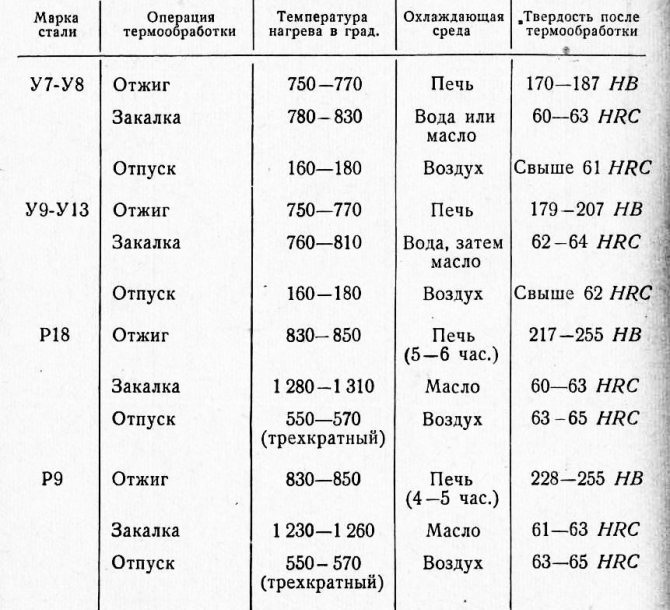

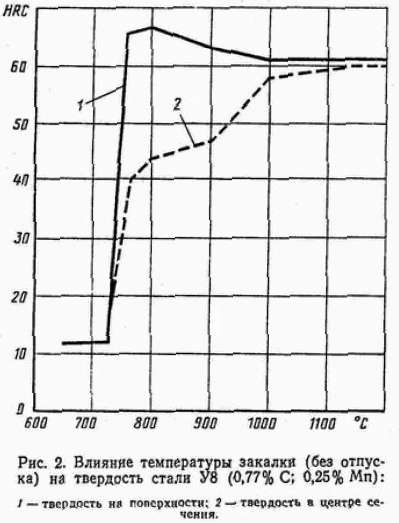

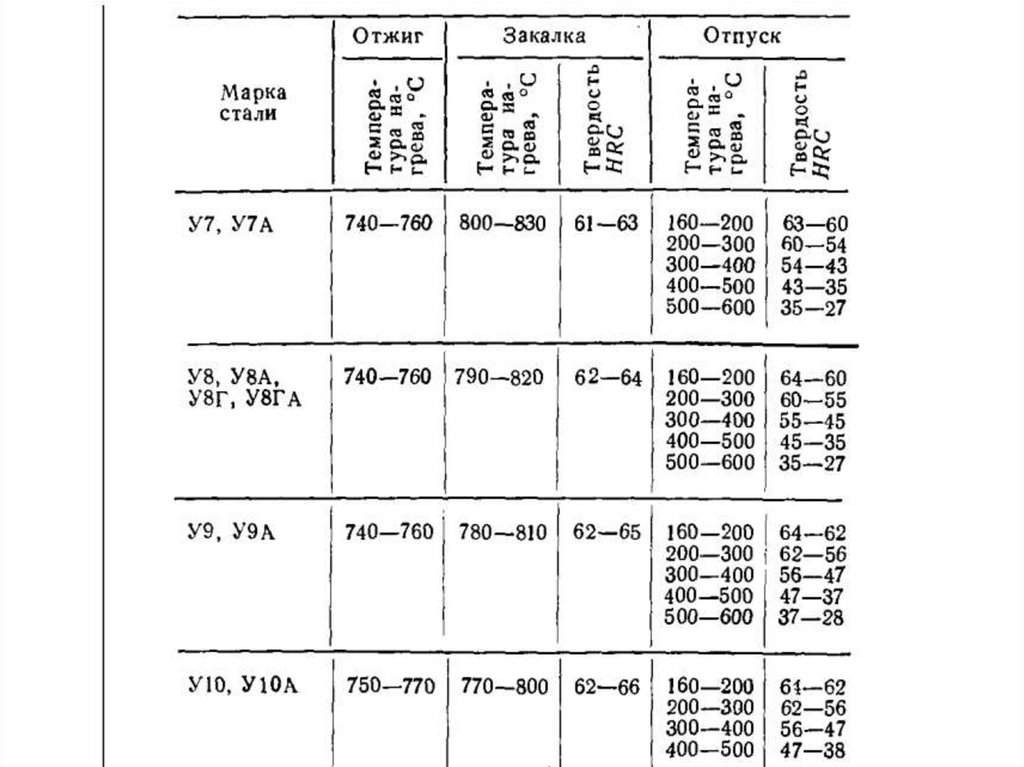

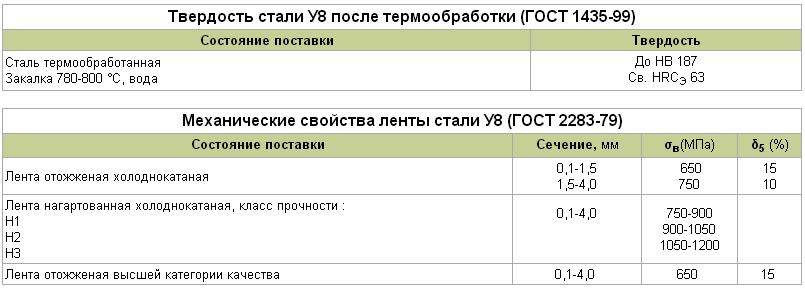

Твердость стали после термообработки

Закалка

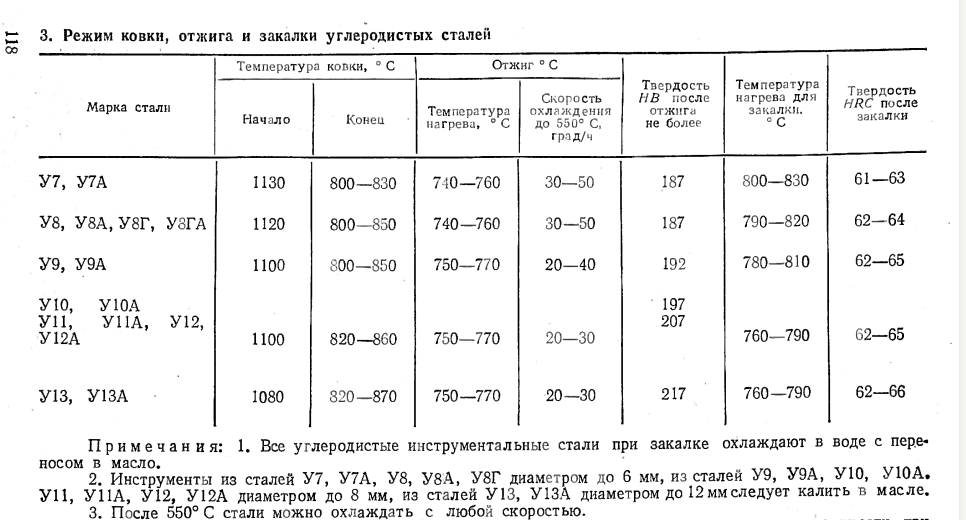

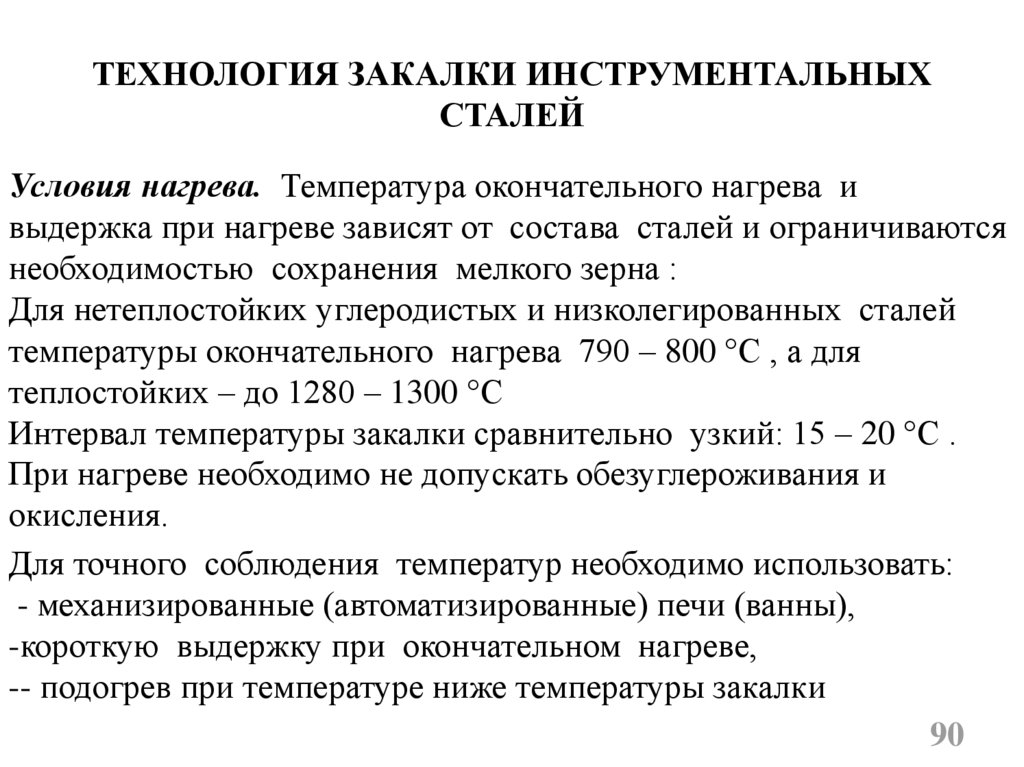

Если технология закалки соблюдена, то конечная твёрдость изделий после термообработки должна находиться в пределах 59…62 HRC. Для выполнения такого условия, и сохранения необходимой структуры (мартенсит+аустенит) необходимо придерживаться следующих рекомендаций:

Закалочные процессы протекают в полном объёме, если они начинаются при 800…820 °С. Соотношение времени предварительного и окончательного подогрева инструмента под закалку должно быть одинаковым, и находиться в температурном диапазоне значений 400…500 °С. Точное время нагрева обычно рассчитывается в зависимости от площади поверхности инструмента и его объёма

Особенно это важно при нагреве заготовок в расплавах солей: для расплавов это должно быть 8…14 мин, для водных растворов – 15…30 мин (увеличенные нормативы применяются для инструмента с резко отличающимися продольными и поперечными размерами). Охлаждение инструмента после закалки проводят в воде, температура которой (независимо от времени года и температуры в термическом отделении) должна находиться в пределах 18…25 °С

При более низких температурах возрастает риск растрескивания изделий, а при более высоких твёрдость инструмента получается неравномерной. Тот же дефект возможен в том случае, когда закалочная среда загрязнена минеральными и органическими остатками. Закалка стали У8 на воздухе невозможна.

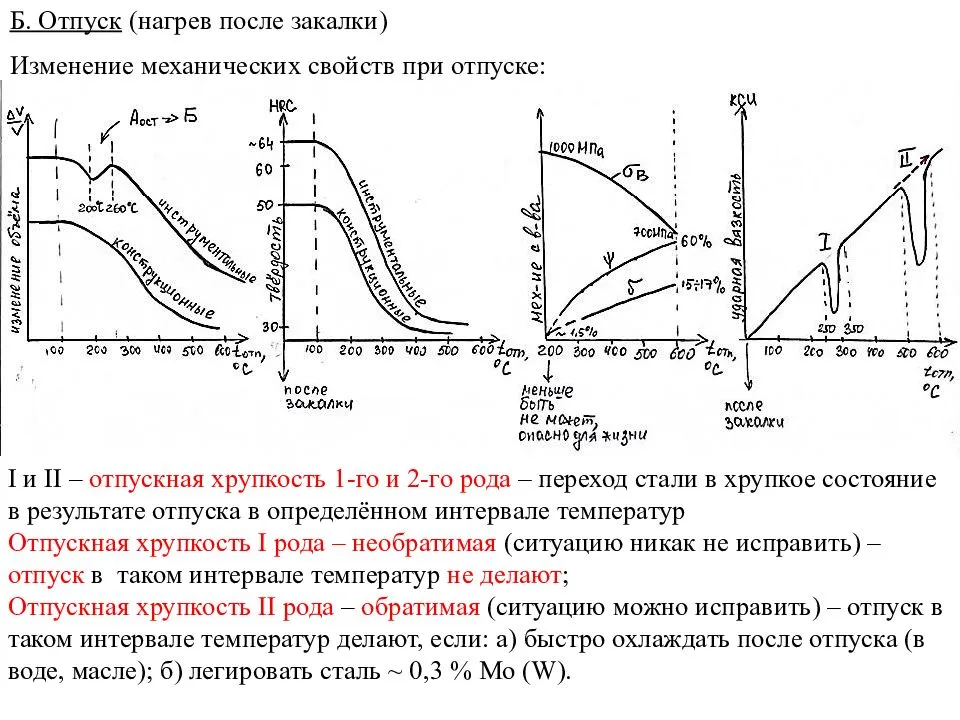

После закалки производится отпуск изделий. При этом мартенситное превращение происходит в полной мере, внутренне напряжения снижаются, а вязкость сердцевины возрастает. Температура отпуска стали У8 после закалки составляет 140…200 °С: именно после таких температур конечная продукция сохранит достаточную твёрдость, и будет обладать достаточно вязкой сердцевиной. Время выдержки принимают в пределах 120…200 с, для измерительного инструмента температура может быть дополнительно снижена на 20…50 °С.

Иногда после заточки и шлифования инструмента из стали У8 (в основном, мерительного) проводят дополнительный отпуск. При этом температура составляет 300…350 °С, а время выдержки — 1,5…2 часа, с последующим охлаждением детали на воздухе.

Источник

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок

Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

https://youtube.com/watch?v=I-br0B8ocpI

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu |

| ГОСТ 1435-99 | 0.8-0.9 | ≤0.028 | ≤0.03 | 0.33-0.58 | ≤0.2 | 0.17-0.33 | ≤0.25 | Остаток | ≤0.25 |

Fe — основа. По ГОСТ 1435-99 массовая доля хрома, никеля и меди указана для 1 группы металлопродукции. Массовая доля серы в стали, полученной методом электрошлакового переплава, не должна превышать 0,013 %. В металлопродукции 3-й группы массовая доля Cr ≤ 0,20-0,40 %, Ni ≤ 0,25 %, Cu ≤0,25 %. В металлопродукции 1-й и 3-й групп, изготовленной из стали, полученной скрап-процессом, допускаются повышенные по сравнению с указанными в таблице массовые доли никеля, меди и хрома на 0,05 % каждого элемента. В металле, предназначенном для изготовления холоднокатаной ленты, увеличение массовой доли никеля, меди и хрома не допускается.

Инструментальная сталь У8А

Инструментальная сталь У8А используется для изготовления клинков и ножей. Она обладает высокой твердостью и прочностью, что позволяет использовать ее для производства режущего инструмента, в том числе бытовых ножей (согласно ГОСТ Р 51015-97).

К преимуществам металла относится высокая прочность, которая обусловлена термообработкой сплава. Это гарантирует сохранение остроты режущей кромки на протяжении нескольких месяцев, а также устойчивость материала к механическим воздействиям. Заправить лезвие достаточно просто, в бытовых условиях для этого используют абразивные круги и бруски.

Недостатком стали У8А является низкая коррозионная стойкость, что приводит к необходимости постоянного ухода за изделием. После использования поверхность ножа протирают сухой тканью, в некоторых случаях – покрывают специальным маслом. Характеристики углеродистого сплава определяются на основании его химического состава. Нож остается пригодным к эксплуатации при отсутствии перегрева лезвия.

Плюсы стали

- Идеальная углеродистая сталь. Таковой считается ножевая сталь с балансом твердости с жесткостью, который можно увидеть при помощи шкалы Роквелла. Она может быть от 42 до 61 HRC. Чем выше данная шкала, тем материал более ломкий и хрупкий. А если же все наоборот, твердость лишь 42, то такая сталь не будет стойкой. У8 имеет 58 HRC по шкале Роквелла, что создает нужный баланс.

- Прочность. Сталь У8 на 97% состоит из железа, а значит ножи из нее будут отличаться неимоверной устойчивостью. Сломать их практически невозможно.

- Острота без постоянной заточки. Углерод делает сталь прекрасным режущим средством. На протяжении нескольких месяцев не нужно даже думать о том, что нож затупился. Да и, если понадобилось его заточить, то это сделать довольно просто, воспользовавшись обычными абразивными брусками.

- Качество материала. При обработке данной стали с другим металлом, можно быть уверенным, что они не сольются вместе. А значит качество никак не пострадает.

- Маловероятное приобретение флокенов, то есть дефектов. Сталь У8 никак не повредится даже при сильных ударах и вибрациях. Никаких микротрещин не может появиться на данном металле.

- Оружейный материал. У8 используют при создании шпаг, ведь в ее составе нет вторичных карбидов, что обозначает однородность металла при ковке, а также высокую пластичность. То есть при кузнечной сварке очень легко получить качественное оружие. Неслучайно в составе дамасской стали, самой популярной и изящной в изготовлении оружия, можно обнаружить данный сплав.

- Популярность не только для изделия выше перечисленных клинков, но и бытовых ножей. Также У8 подходит для инструментов, не связанных с разогревом режущей кромки, — фрез, зенковок, стамесок, долот, пил продольных и дисковых, накатных роликов, кернеров, отверток, комбинированных плоскогубцев, боковых кусачек.

- Низкая себестоимость. У8 не имеет легированных добавок, поэтому ее цена в пределах разумного.

Химический состав и основные характеристики

Уже в цифровом обозначении заключены характеристики сплава

Цифра 35 указывает на самое, пожалуй, важное значение – процентное содержание углерода, которое обеспечивает целый ряд востребованных свойств. Сталь 35Л принадлежит среднеуглеродистым сплавам, к которым также относятся марки 30, 40, 45, 50. Материал имеет высокие показатели прочности и напрочь лишён пластичности и вязкости, характерных для низколегированной стали

Впрочем, этого и не требуется. Подробное описание механических свойств расписано в ГОСТ 1050-88

Материал имеет высокие показатели прочности и напрочь лишён пластичности и вязкости, характерных для низколегированной стали. Впрочем, этого и не требуется. Подробное описание механических свойств расписано в ГОСТ 1050-88.

Назначение стали 35Л

Основная сфера применения – производство:

- отливок станин для прокатных станов, зубчатых колёс, бегунков и тяг, задвижек и балансиров, диафрагм, катков, валков, кронштейнов, других деталей, приводимых в действие средними статическими и динамическими нагрузками;

- отливок деталей газовых, паровых, гидравлических турбин, осевых компрессоров, работающих при предельных температурах от -40°С до +350°С;

- отливок деталей 1 и 3 групп для трубопроводной арматуры, приводных устройств с предельной температурой рабочей среды в диапазоне -30°С – +400°С без ограничения рабочего давления;

- отливок деталей для горно-металлургического оборудования;

- отливок 3 группы для авиастроения по выплавляемым моделям – герметичных корпусов приборов, высоконагруженных кронштейнов, стабилизаторов, рам гироскопов и II группы – фланцев, колец, негерметичных корпусов приборов, соединительных деталей и т.д.

Отливки деталей из стали 35Л для трубопроводной арматуры используются только в качестве несвариваемых элементов конструкций. Литьё стали 35 производится по гостам ГОСТ 977-88 и 21357-87, припуски и допуски по ГОСТу 26645-85.