Назначение и область применения

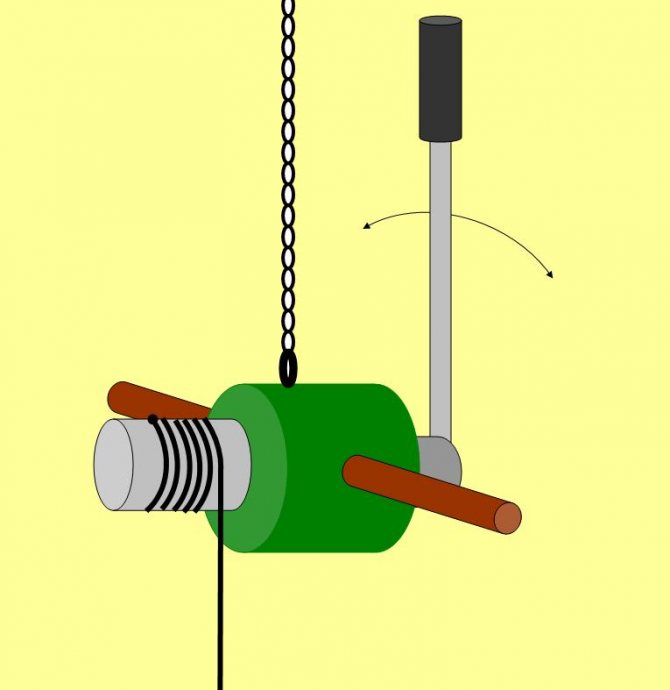

Кулачковый механизм превращает вращение в линейное перемещение малой амплитуды. На практике это короткое линейное движение используется для выполнения следующих операций:

- сцепление или расцепление частей механизма;

- открытие или закрытие клапана;

- возвратно- поступательно движение какого-либо исполнительного органа изделия;

- повторение исполнительным органом наперед заданной в конфигурации поверхности кулачка сложной пространственной траектории.

Эти операции находят применение в следующих устройствах и системах:

- управление клапанами двигателей внутреннего сгорания;

- топливные и масляные насосы;

- приводы гидравлических и пневматических тормозных систем;

- распределитель зажигания в устаревшем карбюраторном двигателе;

- привод перемены передач в трансмиссиях мотоциклов и другого двухтактного транспорта;

- швейные машины;

- музыкальные механизмы: механический орган, шарманка, шкатулка и т. п.;

- транспортно- технологические машины;

- таймеры с механическим приводом;

- сельскохозяйственные механизмы, комбайны, осуществляющие уборку и сортировку корнеплодов или злаков;

Кроме того, широчайшая область использования кулачковых пар лежит там, где требуется не погасить, а, наоборот, создать вибрацию. Они находят применение в вибромашинах, служащих для уплотнения грунта или бетонных полов в строительстве. Горная техника, используемая при добыче рудных материалов, также производит сортировку тонких фракций на вибростолах, приводимых в движение кулачковыми парами.

Еще одна важная сфера применения – точные измерительные приборы и средства механической и электромеханической автоматизации. Контактный манометр и многие другие прецизионные приборы широко используют кулачковые пары для передачи вращения стрелки на шток, замыкающий контактные группы.

Используются кулачковые устройства в малых и средних металлообрабатывающих станках для переключения передач, периодического перемещения рабочих органов.

В производственных технологических установках в химической, пищевой и фармацевтической промышленности устройства используются для дозированной подачи сыпучего сырья к месту дальнейшей переработки.

Несмотря на стремительное совершенствование электронных средств управления, старая проверенная кулачковая пара уверенно удерживает свои позиции там, где требуется многократно повторять однообразные движения с высокой точностью.

Текст

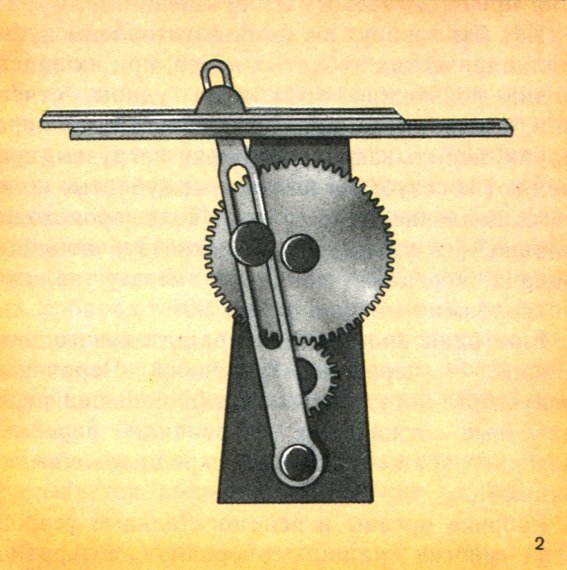

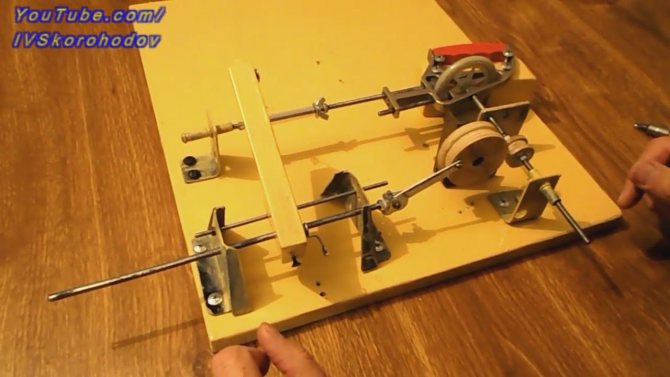

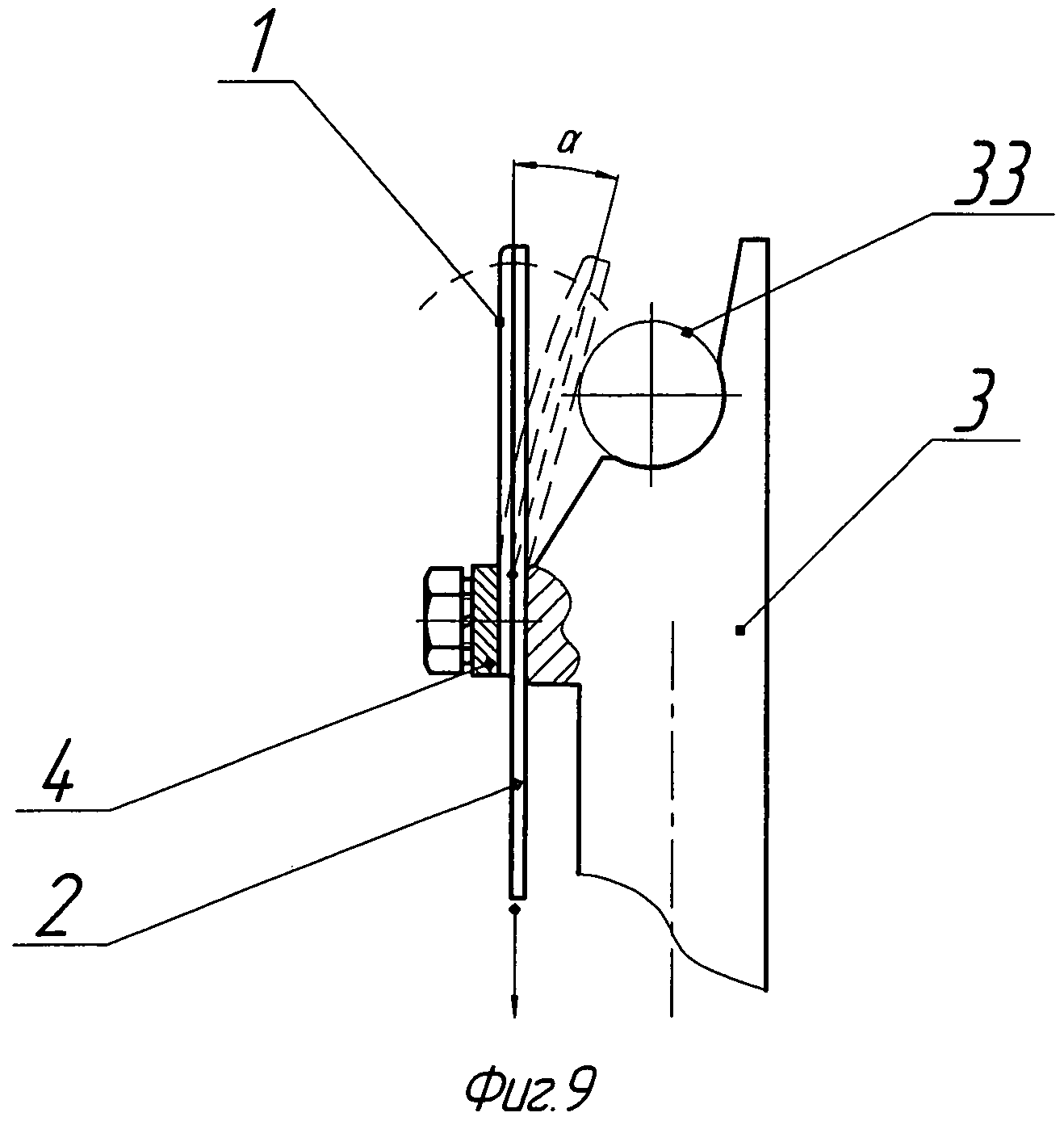

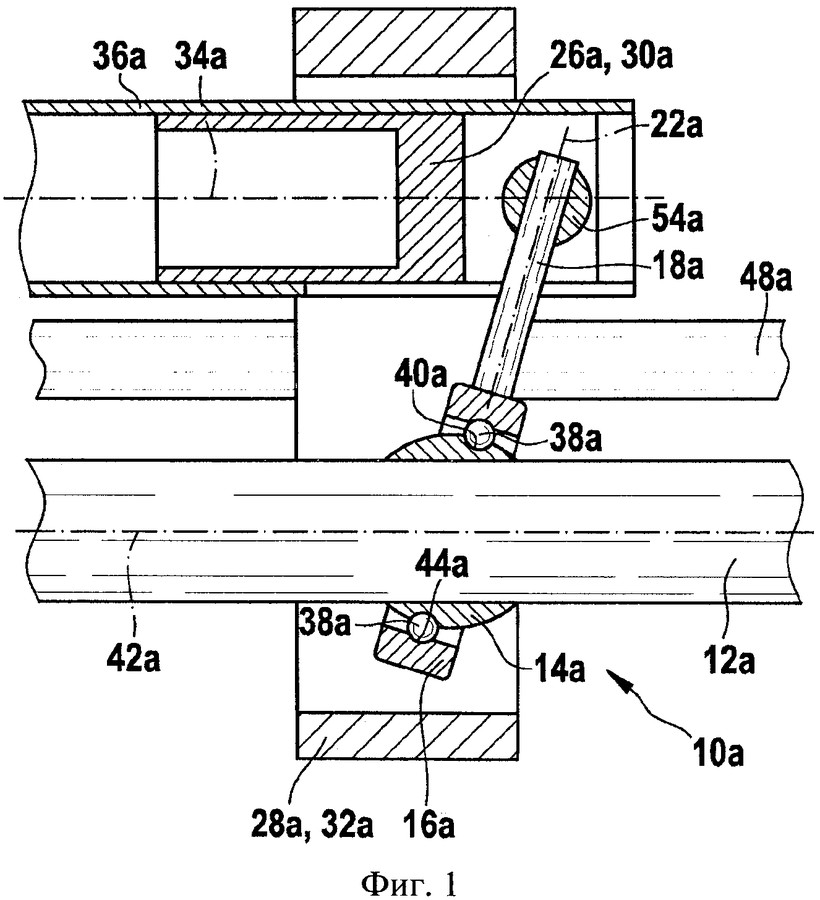

(и 1663916 ОП ИСАНИЕ ИЗОБРЕТЕНИЯ Союз Соввтскмн Социалистически Расл ублажи(23) Приоритет удеретеенай-неинтет СССР ее делам нзобрвтеннй н етнрмтнй(53) УДК 621,837.7 (088.8) убликоваио 25.05,79, бюллетень Мт та опубликования описания 25.05.79 Авторизобретеии Г, Горенчик(71) Заявитель 4) КРИВОШИПНО — КУЛИСНЫЙ ЫЕХАНФИзобретение относится к машиностроению и. приборостроешпо и может быть использовано вустройствах и механизмах, требующих прямолинейного возвратно-поступательного движения исполнительного органа,Известен кривошипно-кулисный мехзнизм, содержащий стойку, основную и шарнирно закрепленную к ее средней части одним своим концомя шарнирно установленную на стойке.вспомогательную кулису с кулисными камнями и криво.шип, шарнирно связанный с кулисным камнем тфвспомогательной кулисы 111.,Недостатком этого механизма является непря.молинейное движение основной кулисы, вследствие конструктивных особенностей механизма.Для обеспечения прямолинейного движенияосновной кулисы кривошип выполнен в видеколенчатого вала, шейки которого размещены вплоскости, проходящей через ось врзщения кри.вошипа, и который шарнирно связан одной своейшейкой с кулисным камнем и другой шарнирно-е кулиснь.м камнем основной кулисы, з длинавспомогательной кулисы, расстояние между осями вращения кривошина и одной ее шейкой и расстояние между осями вращения кривошнпа и другой ее шейкой соответственно равно 1,25- 1,3; 0,08; 0,1 расстояния между осями враще. ния кривошипа и вспомогательной кулисы.На чертеже дана кинематическая схема предлагаемого кривошипно-кулисного механизма.Он имеет стойку 1, основную кулису 2 и шарнирно прикретщенную к ее средней части одним свопы концом и шарнирно устзновленную на стойке 1, вспомогательную кулису 3 с кулис- ными камнями 4 и 5 и кривошип 6, шарнирна связанный с кулисным камнем 5 вспомогзтель. ной кулисы 3. Кривошип 6 выполнен в виде коленчатого взла, шейки 7, 8 которого разме 1 цены в плоскости, проходящей через ось 00, вращения кривошипа 6, и который шарнирно : связан с кулисным камнем 5 одной своей шейкой 7 и другой — шарнирно с кулисным камнем 4 основной кулисы 2. Длина вспомогательной кулисы 3, расстояние между осями 00, и 020 з вращейия кривошипа и одной ее шейки 7 — и расстояние между осями 00, и 00, вращения кривоппша и другой ее шейки 8, соответственно равны 1,25 — 1,3; 0,08; 0,1 расстояния между ося6639 Составйтель В. Быстрыйдактор Т. Шагова Техред И,Асталош Корректор ОЖовинская Тираж 1138 ЦНИИПИ Государств по делам нзобрете113035, Москва, Жаказ 2963 Подан снонного комитета СССРннй н открытийРаушская наб., д. 4/5 ал ППП «Патент», г. Ужгород, ул. Проектная 4 3ми 00, н Оа 0, вращения криво 1 пипа 6 и вспомо. гательной кулисы 3.Механизм работает следующим образом.При вращении кривошипа 6 его шейка 7 обеспечивает качательное движение вспомогательной З кулисы 3 вокруг осиОеОт, а шейка 8 — возвратно-поступательное движение основной кулисы 2, прямолинейность движения которой обеспечива. ется подбором геометрических размеров указанных элементов механизма. 10 Формута изобретенияКривошипно-кулисньгй механизм, содержащий стойку, основную и шарнирно закрепленную к ее 1 средней части одним своим концом и шарнирно установленную на стойке вспомогательную кули- . су с кулисными камнями и кривошип, шарнирно связанный с кулисами камнем вспомогатель 16 4ной кулисы, о т л и ч а ю щ и й с я тем, что, с целью обеспечения прямолинейного движения основной кулисы, кривошип выполнен в виде коленчатого вала, шейки которого размещены в плоскости, проходящей через ось вращения кри

вошнпа, и которы 1 шарнирно связан одной своей шейкой с,кулисным камнем и другой — шарнирно с кулисным камнем основной кулисы, а длина вспомогательной кулисы,»расстояние между осями вращения кривошипа и одной ее шейки и расстояние между осями вращения криво- шипа и другой ее шейки соответственно равны 1,25 — 1,3; 0,08; 0,1 расстояния между осями вращения кривошипа и вспомогательной кулисы.Источники информащи,.принятые во внимание при экспертизе1. Артобалевскнй И. И

Механизмы в современной технике. М., «Машиностроение», 1971, т, 2, механизм У 1000

И. Механизмы в современной технике. М., «Машиностроение», 1971, т, 2, механизм У 1000.

Смотреть

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

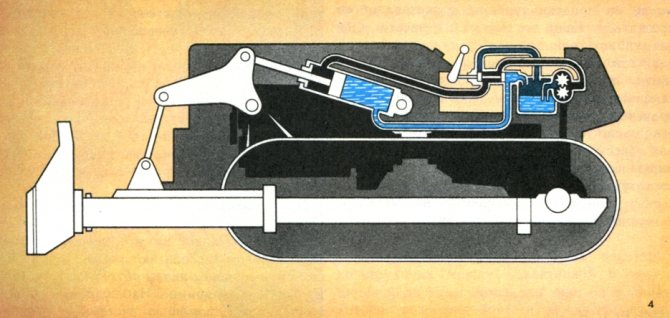

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.

Нижняя часть мельницы

Нижняя часть мельницы изготавливается из различных материалов. Их выбор зависит, в первую очередь, от внешнего вида конструкции, который вы предпочитаете. Деревянные мельницы из классического «сруба» хорошо имитируются при помощи черенков от лопаты или граблей, распиленных на несколько частей.

Основание мельницы может быть прямоугольным или шестигранным. Можно выбрать и круглое основание. При этом нужно использовать картон или кольца соответствующих диаметров.

Я все же советую начать с простой шестигранной или четырехугольной конструкции, которую проще всего сделать самому.

После того, как нижняя часть основания уложена, можно постепенно поднимать его выше. Не забудьте в деревянном каркасе оставить небольшие отверстия под окна и двери. Так мельница будет смотреться живой и интересной.

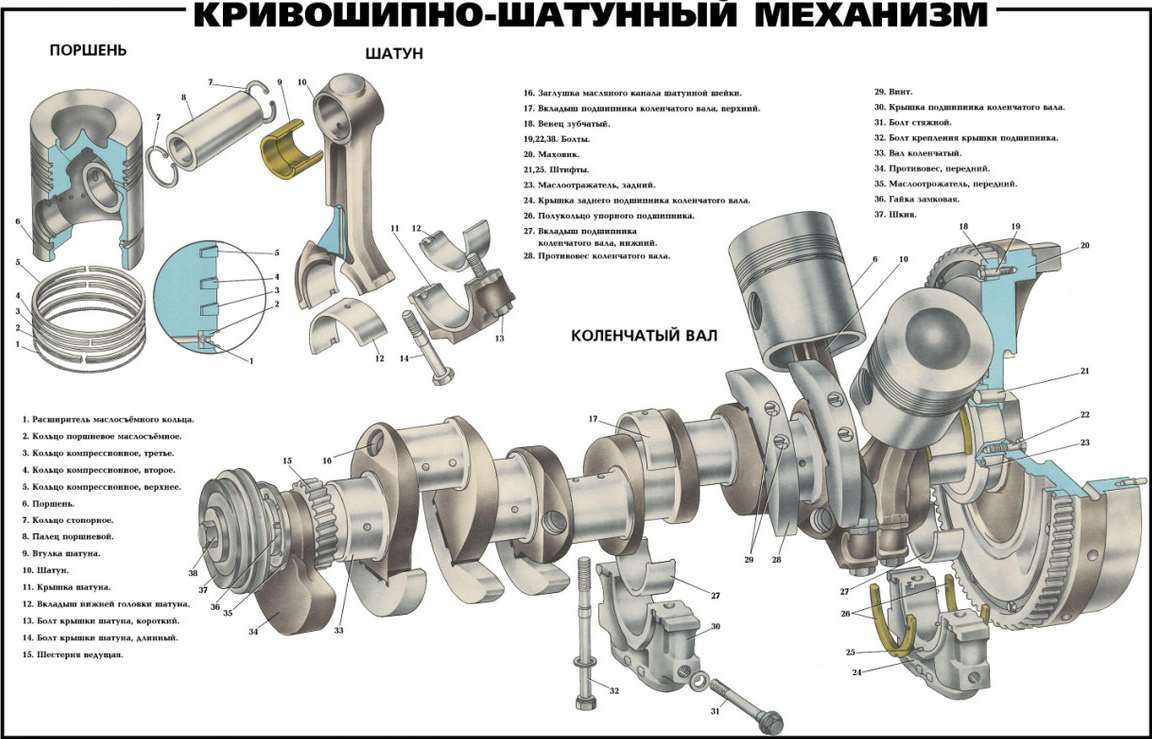

Поршни

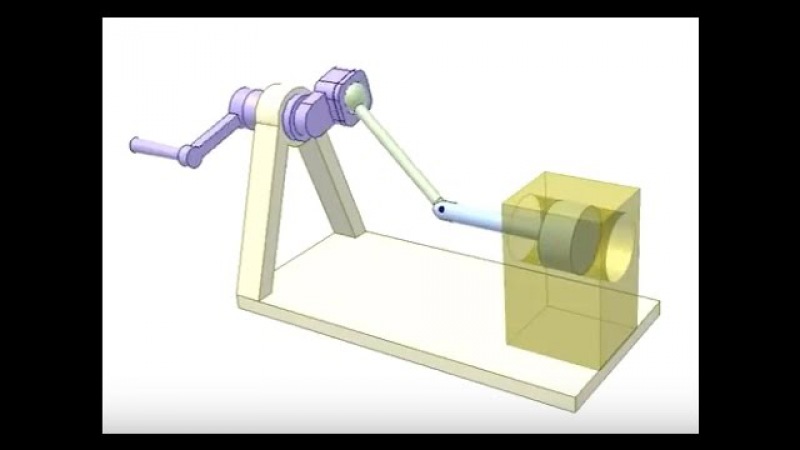

Деталь представляет из себя стальную или алюминиевую отливку в виде перевернутого стакана. Скользя по стенкам цилиндра, он принимает на себя давление сгоревшей топливной смеси и превращает его в линейное движение. Далее через кривошипный узел она превращается во вращение коленчатого вала, а затем передается на сцепление и коробку передач и через кардан к колесам. Силы, действующие в кривошипно-шатунном механизме, приводят транспортное средство или стационарный механизм в движение.

Деталь выполняет следующие функции:

- на такте впуска, двигаясь вниз (или в направлении от коленчатого вала, если цилиндр расположен не вертикально) на, он увеличивает объем рабочей камеры и создает в ней разрежение, затягивающее и равномерно распределяющее по объему очередную порцию рабочей смеси;

- на такте сжатия поршневая группа движется вверх, сжимая рабочую смесь до необходимой степени;

- далее идет рабочий такт, деталь под давлением идет вниз, передавая импульс вращения коленчатому валу;

- на такте выпуска он снова идет вверх, вытесняя отработанные газы в выхлопную систему.

На всех тактах, кроме рабочего, поршневая группа движется за счет коленчатого вала, забирая часть энергии его вращения. На одноцилиндровых двигателях для аккумуляции такой энергии служим массивный маховик, на многоцилиндровые такты цилиндров сдвинуты во времени.

Конструктивно изделие подразделяется на такие части, как:

- днище, воспринимающее давление газов;

- уплотнение с канавками для поршневых колец;

- юбка, в которой закреплен палец.

Палец служит осью, на которой закреплено верхнее плечо шатуна.

Устройство механизма

Первые кривошипные устройства были изобретены в античном мире. На древнеримских лесопилках вращательное движение водяного колеса, вращаемого речным течением, преобразовывалось в возвратно-поступательной движение полотна пилы. В античности большого распространения такие устройства не получили по следующим причинам:

- деревянные части быстро изнашивались и требовали частого ремонта или замены;

- рабский труд обходился дешевле высоких для того времени технологий.

В упрощенном виде кривошипно-шатунный механизм использовался с XVI века в деревенских прялках. Движение педали преобразовывалось во вращение прядильного колеса и других частей приспособления.

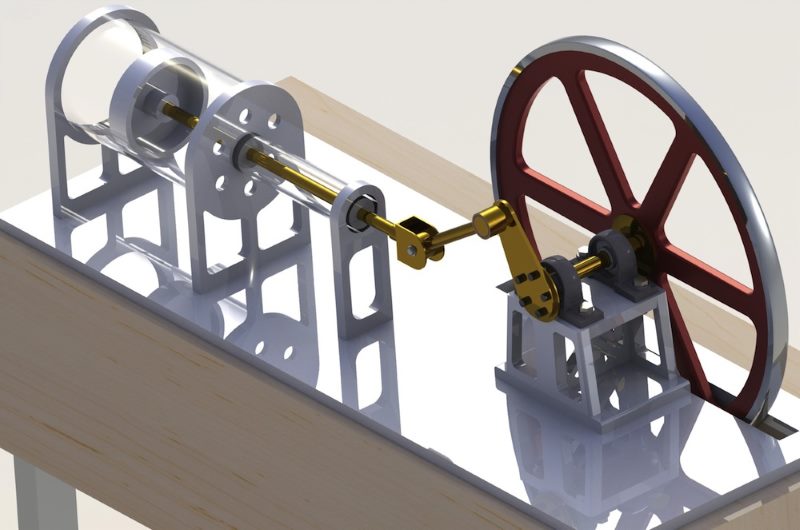

Разработанные в XVIII веке паровые машины тоже использовали кривошипный механизм. Он располагался на ведущем колесе паровоза. Давление пара на поршневое дно преобразовывалось в возвратно- поступательное движение штока, соединенного с шатуном, шарнирно закрепленном на ведущем колесе. Шатун придавал колесу вращение. Такое устройство кривошипно-шатунного механизма было основой механического транспорта до первой трети XX века.

Паровозная схема была улучшена в крейцкопфных моторах. Поршень в них жестко прикреплен к крейцкопфу- штоку, скользящему в направляющих взад и вперед. На конце штока закреплен шарнир, к нему присоединен шатун. Такая схема увеличивает размах рабочих движений, позволяет даже сделать вторую камеру с другой стороны от поршня. Таким образом каждое движение штока сопровождается рабочим тактом. Такая кинематика и динамика кривошипно-шатунного механизма позволяет при тех же габаритах удвоить мощность. Крейцкопфы применяются в крупных стационарных и корабельных дизельных установках.

Элементы, составляющие кривошипно-шатунный механизм, разбивают на следующие типы:

- Подвижные.

- Неподвижные.

К первым относятся:

- поршень;

- кольца;

- пальцы;

- шатун;

- маховик;

- коленвал;

- подшипники скольжения коленчатого вала.

К неподвижным деталям кривошипно-шатунного механизма относят:

- блок цилиндров;

- гильза;

- головка блока;

- кронштейны;

- картер;

- другие второстепенные элементы.

Поршни, пальцы и кольца объединяют в поршневую группу.

Каждый элемент, равно как и подробная кинематическая схема и принцип работы заслуживают более подробного рассмотрения

Принцип действия

В некоторых случаях нужно преобразовывать постоянное вращение в прерывистое. Для этого применяется мальтийский механизм, который сегодня получил весьма широкое распространение. Ключевыми особенностями назовем следующие моменты:

- Устройство представлено двумя элементами, который находятся в непосредственном взаимодействии.

- Основная часть представлена диском со специальными отверстиями. Мальтийский крест выступает в качестве ведомого элемента, которому передается усилие.

- Ведущая часть представлена диском со стержнем, а также специальным элементом, за счет которого обеспечивается крест находится в неподвижном состоянии.

Мальтийский механизм характеризуется тем, что имеет большие размеры в сравнении со многими другими. При этом высокий КПД совместим с равномерной работой.

Ключевыми моментами этого привода можно назвать следующее:

- Оба элемента должны быть расположены точно относительно друг друга, так как в противном случае есть вероятность повышенного износа.

- При производстве изделий должны применяться материалы, характеризующие высокой износостойкостью и прочностью. При этом отметим, что на момент работы не возникает сильного трения, другими словами изделия не нагреваются.

- Несмотря на достаточно простую конструкцию, при изготовлении креста и барабана могут возникать серьезные трудности. Даже незначительное отклонение формы станет причиной потери КПД и возникновения других проблем.

- На момент передачи вращения осевая нагрузка распространяется неравномерно. Именно поэтому есть вероятность быстрого износа подшипника, на котором происходит фиксация креста и барабана.

При этом встречаются и модификации, которые также подгоняются под определенные условия эксплуатации.

Конструктивные особенности

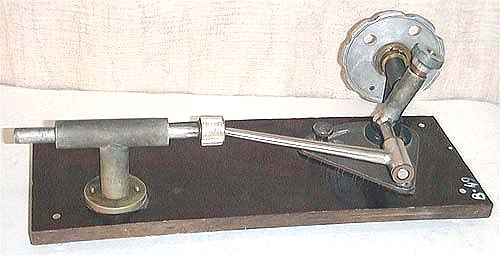

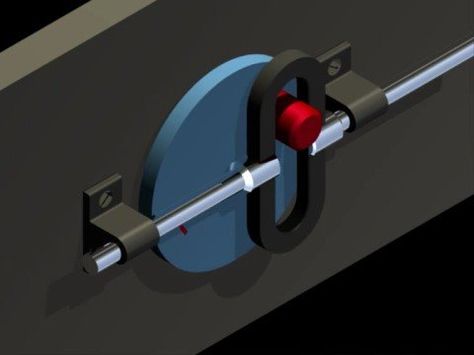

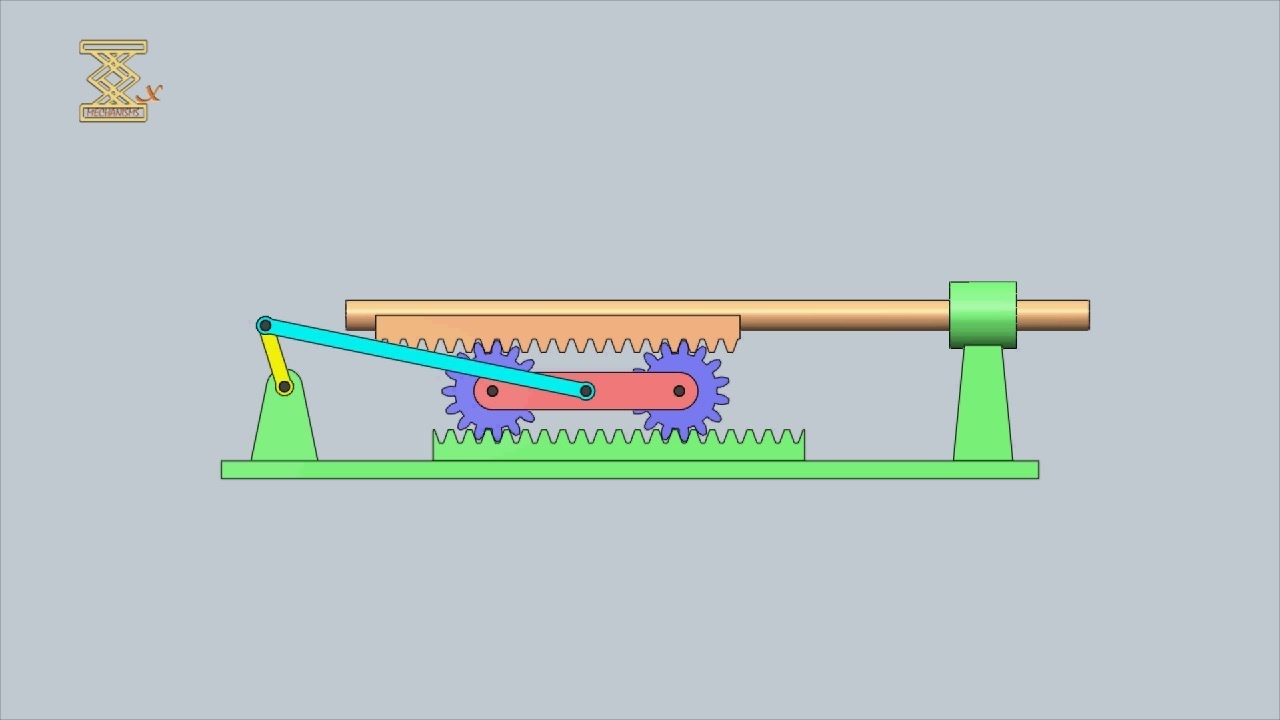

Устройство является одним из подвидов кривошипно-шатунного механизма. Большинство кулисных пар построены по четырехзвенной кинематической схеме.

Третье звено определяет тип механизма: двухкулисный, ползунный, коромысловый или кривошипный.

Схема содержит как минимум две неподвижные оси и от одной до двух подвижных осей.

В зависимости от соотношения длин в каждый момент исполнительный орган может описывать как простые траектории (линейные, круговые или часть окружности), таки сложные в виде многоугольников или замкнутых кривых. Вид траектории определяется законом движения кинематической пары – функцией координат исполнительного органа от угла поворота оси, положения ползуна или от времени.

Недостатки кулачковых механизмов

Самым заметным минусом служит сложность и высокая себестоимость производства деталей механизма. Наиболее трудоемким является изготовление управляющего профиля. Технологический процесс начинается с отливки заготовки из высокопрочных стальных сплавов, обладающих особой устойчивостью к переменным механическим напряжениям, истиранию и перепадам температуры. Далее требуется провести высокоточную механическую обработку с последующей шлифовкой и полировкой поверхностей. Упрочнение рабочей поверхности достигается термообработкой и цементацией. Такие распредвалы или кулачки привода масляного насоса обходятся дорого, но зато смогут отработать сотни тысяч километров пробега.

Еще одним минусом считается небольшая нагрузка, которую может толкнуть толкатель. Это происходит из-за большого трения в сопряжении пары, кроме того, возникают значительные боковые нагрузки на шток. Этот недостаток ограничивает мощностные возможности исполнительного органа устройства.

Для борьбы с этим недостатком используют роликовый толкатель, размещенный на шариковом или игольчатом подшипнике. Для крупных двигателей с большим диаметром клапанов и мощными возвратными пружинам используют коромысленную схему. Разная длина плеч коромысла работают как рычажная система, трансформируя больший ход на одном плече в большее усилие на другом.

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.

Виды кулачковых пар

Разработано множество различных видов кулачковых механизмов. Они объединяются по разным признакам.

По основной функции:

- приводящие исполнительный орган в движение по определенной траектории;

- обеспечивающие простое перемещение (линейное или качающее) толкателя на заданное расстояние.

По пространственной конфигурации:

- плоские, все траектории лежат в одной плоскости;

- пространственно кулачковый механизм, двигается по сложным траекториям.

По типу толкательного механизма различают:

- плоский;

- дисковый;

- ролик;

- сферический;

- остроконечный.

По траектории его движения:

- линейные;

- качающиеся.

По траектории кулачка:

- линейная;

- качающееся;

- вращение (винтовое движение).

Кулачковый механизм с роликовым толкателем по признаку смещения осей подразделяется на:

- аксиальные (ось вращения диска находится в плоскости толкателя)

- дезаксиальные оси вращения и линия движения толкателя разнесены в пространстве.

Дистанцию такого разнесения называют дезаксиалом (e).

Кулачковые регулировочные механизмы часто строятся по дезаксиальной схеме.

Типы подъемных устройств

Существует большое разнообразие подъемных механизмов. К тяжелой категории можно отнести машины, предназначенные для поднятия грузов разной тяжести. С их помощью можно перемещать как промышленное, так и бытовое оборудование.

Незаменимым в гараже будет подъемник, с помощью которого можно двигать груз, подвешенный на крюке.

Спроектировать подъемник можно самостоятельно. Перед самостоятельным изготовлением нужно ознакомиться с типами устройств и их функциональными возможностями. При классификации учитывают различные признаки: принцип действия, назначение, тип привода.

Устройства и их типы:

- Блок. Тип ручного механизма, который приводит в действие сила мускулов человека.

- Домкрат. Является простым рычажным устройством, которое используют для того, чтобы поднять одну сторону автомобиля.

- Таль. Является ручным или механизированным приспособлением, которое состоит из блоков, связанных между собой.

Также можно сделать специальные нестандартные установки. Тельфер является усовершенствованной талью, которую оборудуют электрическим приводом. Элементарным приспособлением является журавль, который работает по принципу рычага.

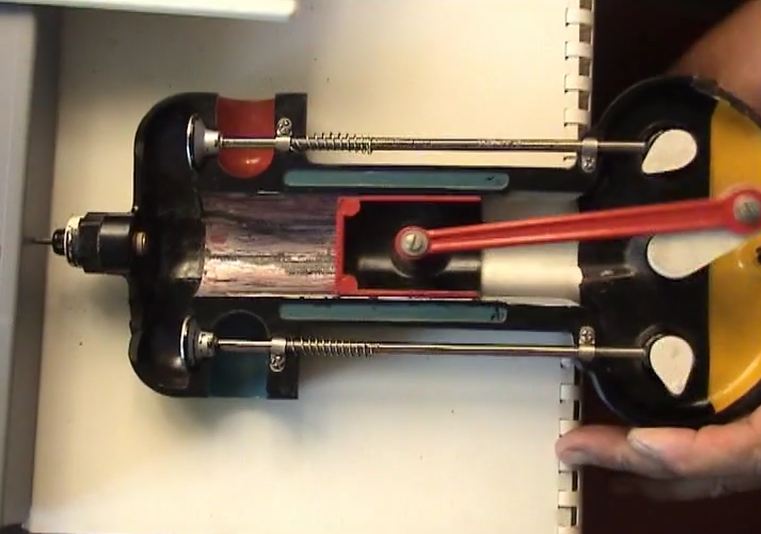

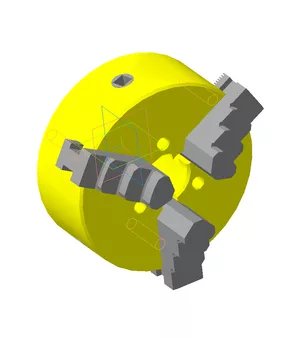

Устройство и принцип работы

Кулачки устройства плавно и одновременно перемещаются при помощи диска. На одной стороне этого диска выполняются пазы в форме архимедовой спирали, в которых располагаются нижние выступы кулачков. Другая сторона имеет коническое зубчатое колесо, которое сопряжено с тремя другими зубчатыми колесами.

Когда совершается поворот ключом одного из трех колес, диск также поворачивается за счет зубчатого сцепления. Благодаря спирали он перемещает одновременно и последовательно все три кулачка по пазам корпуса патронного механизма. В зависимости от того, в каком направлении происходит вращение диска, кулачки приближаются или удаляются от центра устройства, освобождая или зажимая деталь. Его также используют для повышения износостойкости при помощи закалки

Трехкулачковые патроны самоцентрирующегося вида обладают простой конструкцией и очень хорошим функционалом.

//www.youtube.com/embed/73x1bt1w6aQ

Статическое уравновешивание кривошипно-ползунного механизма

Во время перемещения звеньев механизма с изменяющимися скоростями (ускоренного движения) в них возникают инерционные силы и моменты. Их называют динамическими нагрузками. Такие нагрузки приводят к появлению вибраций, колеблющиеся детали излучают свои колебания в воздух, вызывая воздушный шум.

Динамические нагрузки приводят также к многократным деформациям деталей, их повышенному износу, накоплению усталости материала и преждевременному разрушению.

Шум и вибрация оказывают также негативное влияние на людей и точные механизмы, находящиеся рядом с источником. И, наконец, на возбуждение колебаний и излучение шума тратится энергия, это снижает КПД кривошипно-ползунного механизма.

Причины возникновения вибрации делятся на:

- силовые, колебания возмущаются периодическим приложением сил к объекту;

- кинематические, возмущение возникает за счет движения деталей;

- параметрические, возбуждение происходит за счет сил и моментов инерции.

Виброактивность делится на

- Внутреннюю, возникающую и распространяющуюся в пределах физических границ кривошипно-ползунного механизма. Она действует только на его детали и мало распространяется вовне.

- Внешнюю. Она действует на опоры механизма, его связи с другими частями общей конструкции, трансмиссию и далее. Основная причина, вызывающая такую виброактивность — неуравновешенность рычагов и звеньев.

Для устранения причин возникновения вибрации проводят статическое уравновешивание кривошипно-ползунного механизма. Механизм должен находиться в равновесии в состоянии покоя, при этом силы трения полагаются нулевыми.

Для этого вычисляют массы всех звеньев и строят график сил, действующих на них в состоянии покоя, прежде всего сил тяжести. Массы звеньев должны быть уравновешены с учетом длины рычагов (расстояния от центра вращения).

В ходе статического уравновешивания массы звеньев полагаются сосредоточенными в геометрическом центре звена.

Если общий центр масс системы совершает ускоренное движение, механизм считают неуравновешенным. Цель процедуры — достижение нулевого значения ускорения центра масс. Для этого к движущимся частям добавляют уравновешивающие массы, сводящие ускорение к нулю.

После статического уравновешивания наступает этап динамического уравновешивания кривошипно-ползунного механизма. При этом расчеты ведутся уже с учетом реальной пространственной конфигурации деталей.

В ходе производства реального изделия из-за дефектов материала, погрешностей отливки, механообработки и сборки возникают дополнительные разбалансировки звеньев. Для их устранения применяется балансировка кривошипно-ползунного механизма. Она заключается в:

- определении места дисбаланса с помощью средств вибродиагностики;

- передвижения и закрепления балансировочных грузов, предусмотренных конструкцией изделия;

- высверливание, выборка или наплавка необходимых масс материала в рассчитанных местах;

- повторной вибродиагностике.

Цикл операций повторяется до тех пор, пока подвижные части не будут удовлетворительно уравновешены.

Принцип действия

В некоторых случаях нужно преобразовывать постоянное вращение в прерывистое. Для этого применяется мальтийский механизм, который сегодня получил весьма широкое распространение. Ключевыми особенностями назовем следующие моменты:

- Устройство представлено двумя элементами, который находятся в непосредственном взаимодействии.

- Основная часть представлена диском со специальными отверстиями. Мальтийский крест выступает в качестве ведомого элемента, которому передается усилие.

- Ведущая часть представлена диском со стержнем, а также специальным элементом, за счет которого обеспечивается крест находится в неподвижном состоянии.

Мальтийский механизм характеризуется тем, что имеет большие размеры в сравнении со многими другими. При этом высокий КПД совместим с равномерной работой.

Ключевыми моментами этого привода можно назвать следующее:

- Оба элемента должны быть расположены точно относительно друг друга, так как в противном случае есть вероятность повышенного износа.

- При производстве изделий должны применяться материалы, характеризующие высокой износостойкостью и прочностью. При этом отметим, что на момент работы не возникает сильного трения, другими словами изделия не нагреваются.

- Несмотря на достаточно простую конструкцию, при изготовлении креста и барабана могут возникать серьезные трудности. Даже незначительное отклонение формы станет причиной потери КПД и возникновения других проблем.

- На момент передачи вращения осевая нагрузка распространяется неравномерно. Именно поэтому есть вероятность быстрого износа подшипника, на котором происходит фиксация креста и барабана.

При этом встречаются и модификации, которые также подгоняются под определенные условия эксплуатации.

Структурный анализ рычажных механизмов

Проводя исследование рычажного механизма следует уделять внимание возможности выбора двух основных направлений, одно из которых связано с непосредственным анализом, другой синтезом. Оба понятия существенно отличаются друг от друга, что нужно учитывать

Структурный анализ – процесс определения структурных особенностей, который может заключаться в следующем:

- Определении кинематической пары.

- Изучение структур групп.

- Определение особенностей связи кинематической цепи.

Сегодня анализ проводится для определения дефектов структуры, которые в дальнейшем при необходимости могут устраняться.

Каждый случай исследования по-своему уникален

В рассматриваемом случае уделим внимание плоскому рычажному механизму, характеризующийся нерациональной структурой. Его особенности заключаются в нижеприведенных моментах:

- Работоспособность механизма сохраняется исключительно при определенном соотношении длины звеньев. Образующаяся фигура в ходе построения напоминает параллелограмм.

- Для исключения вероятности эксплуатации устройства с дефектами следует точно знать о наличии или отсутствии избыточных взаимосвязях, возможности пассивного распространения и их количества. Стоит учитывать, что они могут возникать исключительно в кинематических цепях замкнутого контура.

- На сегодняшний день выделяют два основных типа контуров: замкнутые и зависимые. Независимым считается вариант исполнения, у которого хотя бы один элемент контура отличается от других.

Зависимые варианты исполнения дублируют друг друга. Для определения числа контура применяется специальная формула.

Также для исключения вероятности появления дефекта проводится расчет количества структурных групп и некоторые другие моменты. В общем можно сказать, что проводимый анализ направлен на достижение следующих задач:

- Построение различных механизмов. При этом проводится определение подвижности и маневренности, так как подобные параметры считаются основными.

- Создание плоских механизмов. Процедура подразумевает анализ состава структуры, а также определяет подвижности.

В целом можно сказать, что преследуемые цели зачастую направлены на определение возможной деформации структуры. Провести полноценный анализ можно только при всестороннем рассмотрении механизма.