Конденсация

Моноблочный осушитель Calorex для небольших бассейнов

Принцип действия основан на конденсации водяного пара, содержащегося в воздухе, на поверхностях испарителя с низкой температурой. По сути осушитель воздуха (далее ОВ) представляет собой кондиционер, в котором не реализована функция отвода тепла из помещения.

Пары воды конденсируются на поверхности испарителя и удаляются. Любой ОВ конденсационного типа работает с перегревом воздуха в помещении, так как прокачиваемый воздух последовательно проходит испаритель и конденсатор. При этом с воздуха изымается скрытая и явная теплота (то есть, воздух соответственно охлаждается и осушается), далее воздух перегревается как раз на ту самую скрытую теплоту. Также вносят свою лепту в нагрев воздуха вырабатываемое компрессором и вентиляторами тепло, в результате чего возможно повышение температуры воздуха на подаче с осушителя на 4—6°C, что, в свою очередь, некритично для помещений с большим объёмом, но может быть существенным для маленьких помещений.

Канальный осушитель Calorex Delta для больших бассейнов

Наиболее частые применения конденсационных осушителей воздуха:

- при строительных или отделочных работах (небольшие передвижные ОВ для более быстрой осушки стен, при этом достигается хорошая экономия, за счет уменьшенного простоя);

- для складов (в том числе фармацевтических), архивов, музеев, библиотек, галерей, прачечных (где строгие условия касательно влажности воздуха);

- ванных комнатах, бассейнов, саун (где есть существенные влагоиспарения с зеркал воды, где при повышении влажности создаются идеальные условия для образования грибка);

- подвальные помещения, чердаки (где низкая температура и избыточная влажность, создаются идеальные условия для грибка);

- бассейны для выращивания рыб (так же, как для обычных бассейнов, есть существенные влагоиспарения с зеркала воды бассейна, необходимо также поддерживать влажность на уровне 55—65 %, так как в противном случае будет нанесен ущерб конструкциям здания и будет образовываться грибок);

- электростанции и насосные станции (влагоудаления за счет влагоиспарений);

- керамическая, текстильная, сельскохозяйственная и деревобрабатывающая промышленность (для сушки продукции).

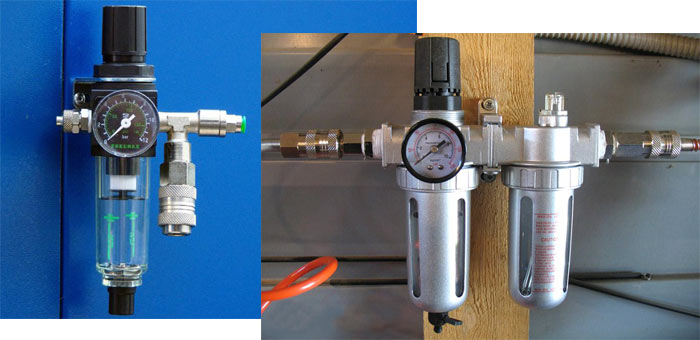

Устройство осушителя сжатого воздуха промышленного, принцип работы и значение

Влагоотделители имеют различные характеристики в зависимости от назначения:

- Есть приборы с небольшой пропускной способностью фильтра, но с тонкой очисткой.

- Есть агрегаты с высокой пропускной способностью, но низким качеством фильтрации.

Первый тип применяется в покрасочном оборудовании, второй тип как раз характерен для климатического оборудования, где фильтрация возложена на другие функциональные блоки.

В зависимости от характера фильтрации выделяют два основных разновидности влагоотделителей:

- Осушители: избавляют только от влаги, не гарантируют качественного удаления твёрдых частиц.

- Влагомаслоотделители: отводят из воздушной струи не только воду, но и маслосодержащие элементы.

На промышленном уровне производится три вида осушителей:

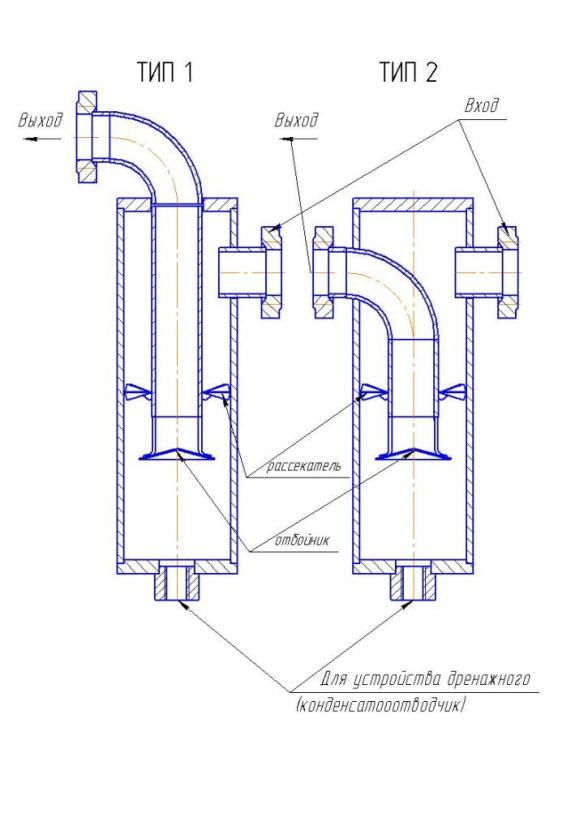

- Вихревые: действие прибора основано на принципах протекания процессов в природных, климатических циклонах, когда воздух вращается вокруг центральной оси и отбрасывает влагу на стенки. Влажный воздух имеет большую плотность, поэтому концентрируется ближе к стенкам, где при движении конденсирует капли воды.

- Силикогелевые: в основе работы лежит применение абсорбирующего материала, который забирает в себя влагу.

- Холодильные: удаление влаги происходит за счёт пропуска воздуха через холодильный резервуар.

Наибольшим распространением пользуются вихревые или циклонные разновидности устройств. Здесь, из пропускаемого через компрессор воздуха, вода выводится (задерживается) за счёт специального завихрения потоков. Частицы жидкости оседают на поверхности.

Для повышения эффективности внутреннее пространство вихревого фильтра оборудуется специальными лопастями. Они собирают на своей поверхности водяные частицы, которые отводятся в специальный резервуар, где она задерживается за счёт наличия мембран.

Для эффективности осушителей очень важна характеристика, определяющая размер отделяемой фракции воды. На промышленном уровне производятся «тонкие» устройства, которые способны «уловить» и очистить поток от водных частиц фракцией около 5 мкм. Большинство агрегатов производит удаление воды фракцией от 10 до 15 мкм.

Большое значение для определения соответствия осушителя для конкретного компрессора имеет показатель создаваемого давления. Так, фильтр осушитель для компрессора среднего уровня функционирует при сохраняемых параметрах в 6—8 бар.

Этот показатель не влияет на эффективность работы, но важен для определения оптимального соответствия деталей для конкретной модели компрессора. Давление даёт возможность сопоставить мощность и нагрузки, которые возникают при прогоне сжатого воздуха.

Плюсы установки осушителя:

- Дополнительная фильтрация, увеличивающая очистку воздуха и удаление различных примесей.

- Получение на выходе воздуха, не перенасыщенного влагой.

Установка влагоотделителя имеет и свои недостатки, так что к его оборудованию стоит относиться внимательно. К минусам относятся следующие факторы:

- Монтирование агрегата увеличивает нагрузку на основную рабочую базу компрессионного оборудования.

- Усиливается износ устройства и повышается вероятность поломок.

- Происходит снижение показателей пропускаемых объёмов воздуха, что сказывается на эффективности и производительности.

Как сделать бюджетную модель устройства своими руками?

Существует огромное количество способов самостоятельно изготовить влагоотделитель для компрессора. Мы же рассмотрим наиболее простой и популярный способ, который не заставит затратить много усилий и материалов.

Понадобятся следующие материалы:

- отрезок трубы длиной порядка 0.7 м, а также сечением 100 мм;

- лист металла, толщина которого составляет 3 мм;

- использованный огнетушитель;

- детали для крепежа.

После того как все необходимые материалы подготовлены, необходимо выполнить следующую пошаговую инструкцию:

- От трубы необходимо отрезать кусок длиной порядка 50-60 см. Края должны быть ровными.

- Выбираем один край трубы, он будет верхом конструкции. Делаем прямоугольную выемку размером 10х5 см на стенке одного края трубы. Отверстие будет перекрываться сеткой и быть равной ее размерам.

- Идентичный размер нужно сделать диагонально с другой стороны трубы.

- Как уже говорилось ранее, необходимо закрыть данные отверстия сетками. Они должны отлично подходить под них. Лучше всего воспользоваться сваркой.

- Тот цилиндр трубы, который остался, разрежьте вдоль пополам с помощью болгарки.

- Получившиеся фрагменты основательно привариваются крепким швом сверху конструкции. Поскольку железо является очень толстым, то лучше всего использовать ручную дуговую сварку.

- Теперь необходимо поработать с огнетушителем. Откручиваем пробку, отрезаем горлышко и резьбу на нём. Крышку огнетушителя избавляем от всех ненужных деталей и плотно закрываем все ее отверстия.

- Отрезанная часть с резьбой приваривается к верху подготовленной до этого конструкции.

- Ко дну фильтра привариваем лист железа. Необходимо заварить все отверстия, которые можно найти.

Если все было сделано четко по инструкции, должно получиться устройство, которое содержит в своей верхушке засыпную горловину и, конечно, редуктор. С нижней стороны — соединительный патрубок, позволяющие забирать воздух. Обязательно проверьте всю конструкцию на герметичность с помощью подключения к компрессору.

Как только все проверки произведены и проблем не выявлено, то можно подключать шланги и все. Можно приступать к эксплуатации устройства.

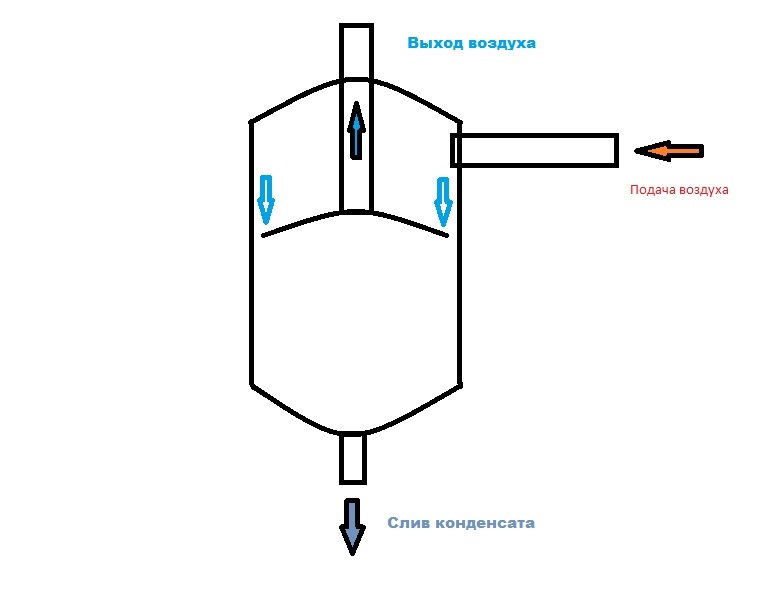

Самодельный аппарат с циклонным способом очистки

Чтобы изготовить такое устройство, нужно найти:

- газовый баллон, который использовался ранее для хранения пропана;

- сварочный аппарат;

- штуцер;

- 2 трубки из металла небольшого размера и длины.

Выполнять работы нужно в такой последовательности:

- баллон нужно установить краном вниз;

- один из штуцеров с помощью сварки прикрепляется к верху баллона, через него будет подаваться воздух на вход;

- отмеряем 2/3 высоты корпуса баллона и сварочным аппаратом крепим второй штуцер, который будет работать на выход;

- если вы хотите добиться от влагоотделителя, сделанного своими руками, лучшей эффективности, разрежьте корпус баллона пополам, насыпьте внутрь деревянные опилки или стружку, а в нижней части устройства поставьте сетку, которая будет выполнять роль фильтра. После этого аккуратно приварите друг к другу две половинки будущего аппарата и проверьте его на герметичность.

Теперь циклонный масловлагоотделитель готов к использованию.

Принцип действия такого влагоотделителя основан на знании того, что влага обладает способностью конденсироваться из-за воздействия низкой температуры. Благодаря качественному удалению избыточной влажности воздуха, подаваемого в компрессор, такие аппараты очень популярны в среде профессиональных автомаляров.

Сложности при изготовлении агрегата такого типа таковы:

- нужно решить, как будет выводиться конденсат из влагоотделителя. Для этого к камере морозильника можно приварить специальный штуцер;

- необходимо позаботиться о полной герметизации вашего устройства.

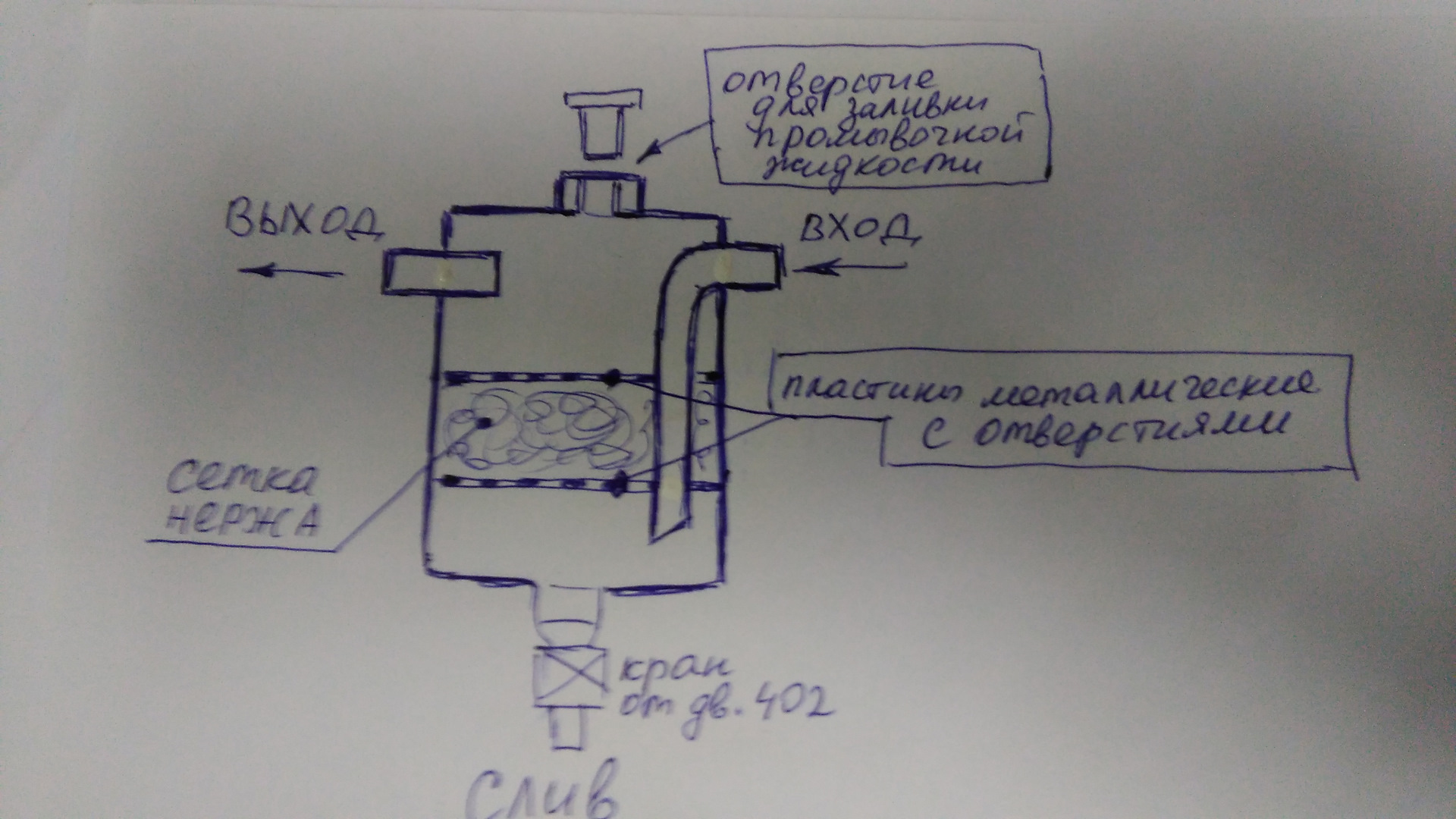

Изготовление влагоотделителя своими руками

Теперь рассмотрим более подробно, как как сделать влагоотделитель для компрессора своими руками:

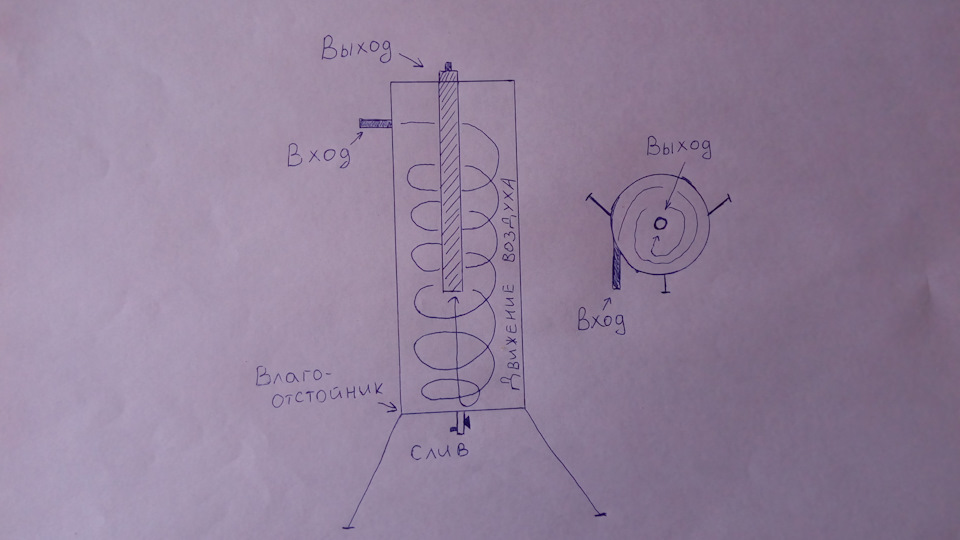

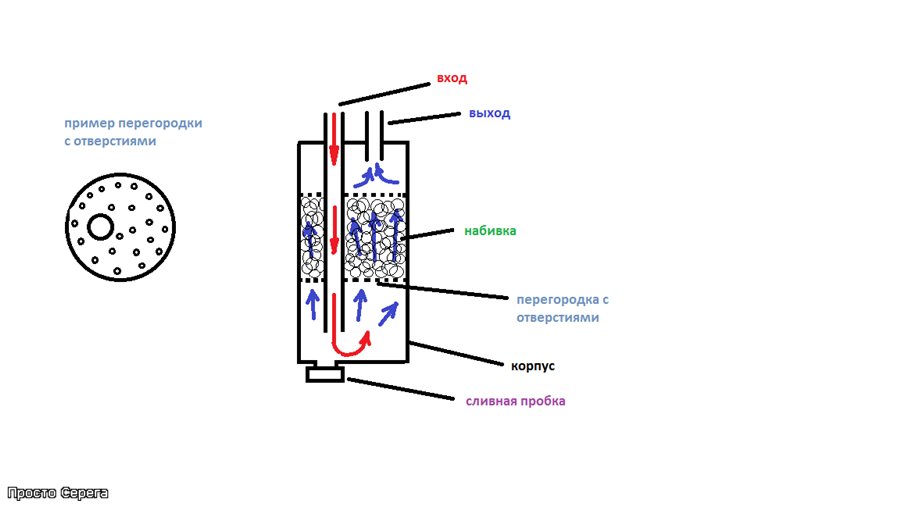

Циклон

Корпус циклона представляет собой трубу, заваренную с обеих сторон. Следует учесть, что воздух внутрь будет подаваться под высоким давлением, поэтому стенки корпуса должны быть достаточно толстыми. Также в качестве заготовки можно взять газовый баллон или огнетушитель — они как раз рассчитаны на высокое давление.

Размеры корпуса:

- диаметр: 100 – 110 мм;

- высота: 600 – 700 мм.

Пример готового устройства

Перед началом работ заготовку для корпуса нужно обработать изнутри наждачной бумагой — это нужно для покраски.

Порядок изготовления:

- Снизу, на расстоянии не менее 120 мм от нижней заглушки (труба будет устанавливаться вертикально), в стенку корпуса нужно вварить штуцер, через который будет подаваться воздух. Штуцер правильнее всего вваривать по касательной, но если такое решение представляется для вас слишком сложным, приварите его просто сбоку.

- К центру заглушки, закрывающей верхний торец, нужно приварить выходной патрубок. Некоторые мастера приваривают его сбоку, на противоположной относительно входного патрубка стороне. При таком исполнении влагоотделитель также является достаточно эффективным, поскольку воздух за время пути вдоль корпуса успевает подсушиться, но более правильным все же будет разместить выходной патрубок в центре верхней заглушки (напомним, что пар отбрасывается центробежной силой как раз к стенкам).

- В центр нижней заглушки нужно вварить патрубок для сброса конденсата. Если в качестве заготовки для корпуса решено использовать баллон, его нужно перевернуть — тогда роль сливного отверстия будет играть штатный штуцер.

Когда все сварочные работы будут выполнены, внутрь влагоотделителя нужно залить лакокрасочный состав, в который помимо собственно краски уже входит грунтовка и антикоррозионная присадка.

Называется он «грунт эмаль по ржавчине «3 в 1». Покатав состав внутри устройства, его сливают, после чего влагоотделитель сушат.

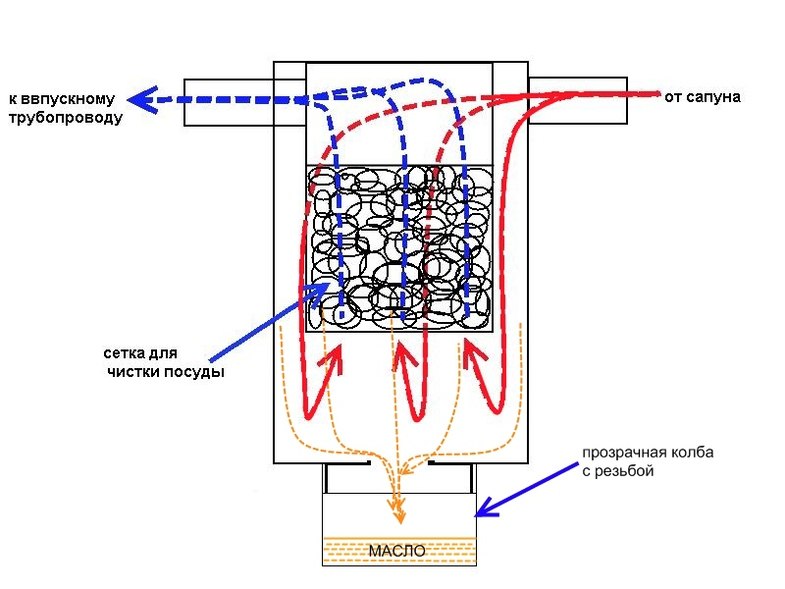

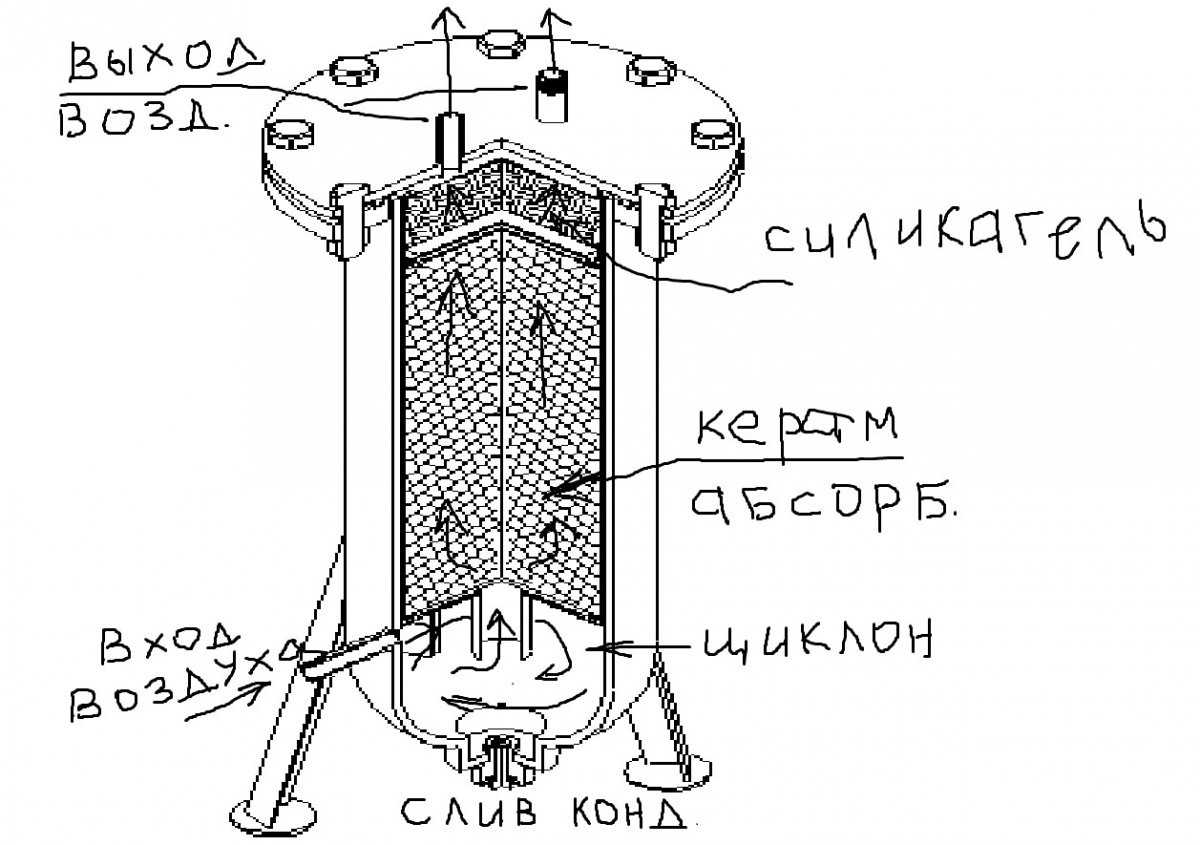

Адсорбер

Хорошими сорбционными свойствами обладает силикагель, гранулы которого изготавливаются путем высушивания перенасыщенных растворов солей кремниевой кислоты. Данный сорбент является вполне доступным и продается как в чистом виде, так и в виде наполнителя для кошачьего туалета.

Различные виды силикагеля могут отличаться размером пор, площадью рабочей поверхности и количеством воды, которое они способны впитать (указывается в процентном отношении к массе сорбента).

Влагоотделитель абсорбер

Количество силикагеля подбирается с учетом производительности установки: на каждые 800 – 850 л/мин требуется 1 кг сорбента. Для постоянной работы придется приобрести двойной объем: пока свежая порция будет работать, уже напитавшаяся влагой будет сушиться в духовке.

Имеет смысл поискать такую разновидность селикагеля, которая при насыщении влагой меняет цвет — с ней работать удобнее всего.

В качестве контейнера можно использовать фильтр для воды или автомобильный маслофильтр. Лишние отверстия у маслофильтра можно закупорить при помощи болтов, посаженных на герметик.

Если внутреннее пространство разделить двумя уплотнительными кольцами на три зоны, впитывание влаги будет происходить постепенно.

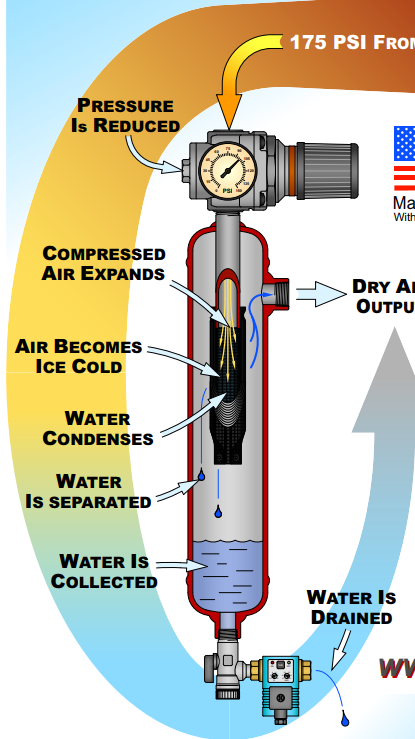

Влагоотделитель-охладитель

Однако, нужно учитывать, что этот вариант довольно сложен в изготовлении, так как придется обеспечивать герметичность камеры, а также врезать в нее патрубок для сброса конденсата (при этом важно не повредить испаритель, окружающий камеру). Значительного давления такой влагоотделитель выдержать не сможет, но его и не обязательно устанавливать после компрессора — он эффективно работает и при установке до нагнетателя. Значительного давления такой влагоотделитель выдержать не сможет, но его и не обязательно устанавливать после компрессора — он эффективно работает и при установке до нагнетателя

Значительного давления такой влагоотделитель выдержать не сможет, но его и не обязательно устанавливать после компрессора — он эффективно работает и при установке до нагнетателя.

В заключение можно сказать следующее: самодельные влагоотделители, конечно, уступают промышленным, но и недооценивать их не стоит.

В Сети описаны случаи, когда с применением недорогих китайских влагоотделителей не удавалось добиться приемлемого качества покраски, а после присоединения к компрессору самодельного влагоотделителя из трубы эта проблема решалась.

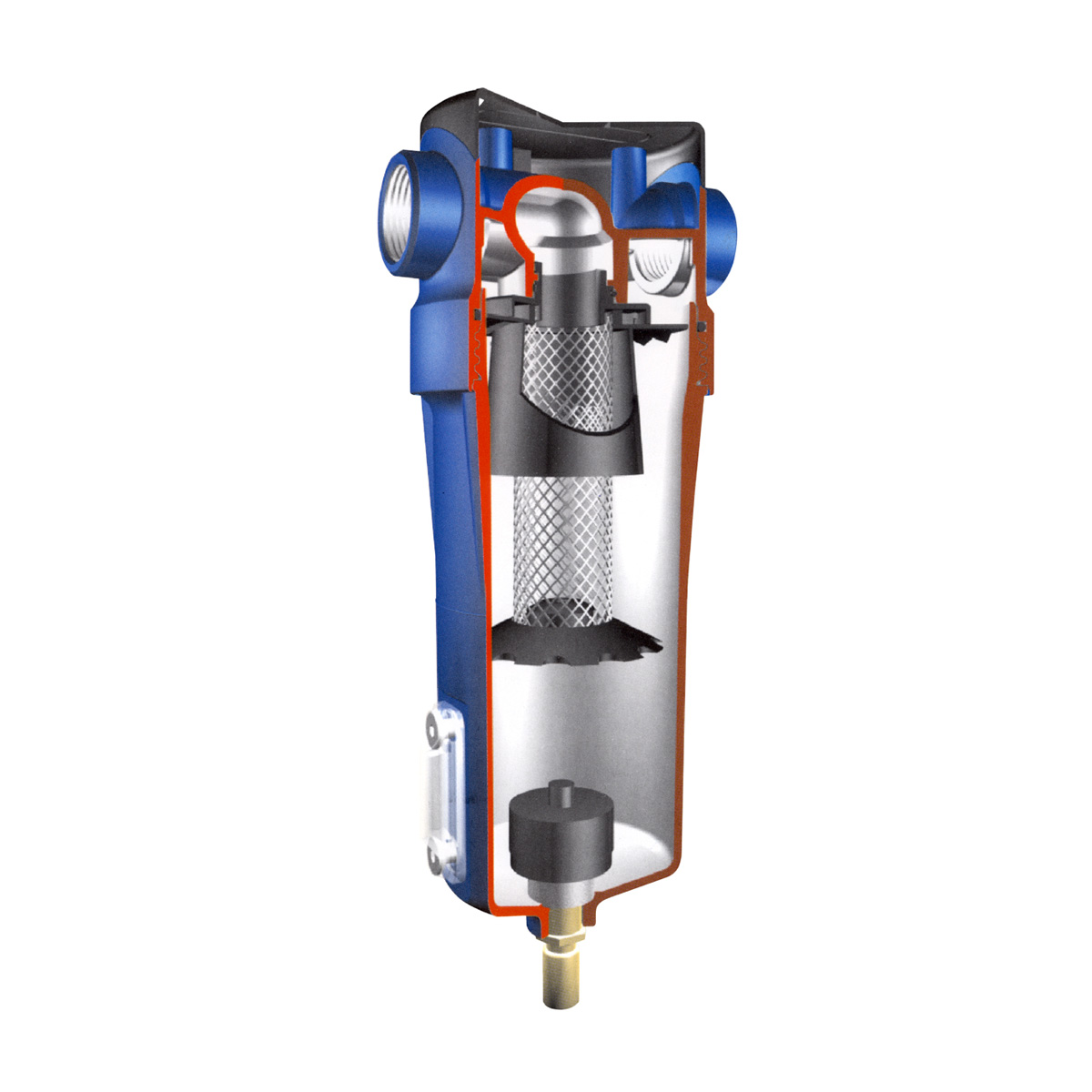

Циклонные отделители масла

При правильном подборе циклонные отделители масла Henry имеют эффективность маслоотделения 99%. Циклонный маслоотделитель Henry может работать с указанной эффективностью маслоотделения при изменении нагрузки в диапазоне от 100 до 25% от номинальной.Принцип действия. При входе в маслоотделитель пары хладагента с каплями масла попадают в спиральную часть аппарата. Поток движется по спирали и за счет центробежной силы происходит осаждение капель масла на внутренней поверхности стенок маслоотделителя. По стенкам масло стекает в нижнюю часть аппарата, отделенную от основной части специальным маслоотбойником, который предотвращает повторный унос масла. В нижней части маслоотделителя находится поплавковый механизм с игольчатым клапаном, который возвращает масло обратно в компрессор.

Конструкция маслоотделителя и маслоотбойника предотвращает выброс масла при запуске холодильного компрессора.

Для отделения масла от хладагента применяют различные типы маслоотделителей, эффективность работы которых зависит от условий их использования. Например, степень отделения масла в аппаратах увеличивается с понижением температуры пара, входящего в маслоотделитель. Маслоотделители с фильтрующей насадкой обеспечивают большую степень отделения при меньшей доли масла во входящем в аппарат паре хладагента. Бар-ботажные маслоотделители работают с номинальным значением степени отделения, если высота барботажного слоя в аппарате не менее 0,12 м, а отделенное масло непрерывно удаляется из аппарата.

Эффективность работы гидроциклонов зависит от скорости движения потока хладагента с маслом во входном патрубке и его температуры, а также от гидравлического сопротивления аппарата. Степень отделения масла в аммиачном коническом гидроциклоне повышается с увеличением температуры и скорости движения потока во входном патрубке, достигая максимума при температуре 25°С и скорости движения 7-8 м/с, что связано с изменением плотности и вязкости хладагента и масла. Степень отделения масла в цилиндрическом гидроциклоне от R22 возрастает при понижении температуры и повышении скорости движения потока во входном патрубке. Рекомендуемые условия работы — скорость движения потока 9 м/с при температурах от −30 до +15°С.

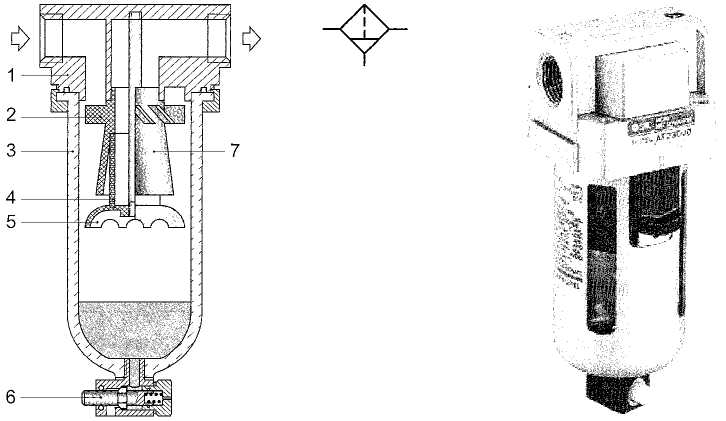

Устройство фильтра-влагоотделителя и принцип его работы

Влагоотделители действуют по одному из трёх принципов:

- С использованием центробежных сил.

- С применением веществ, адсорбирующих влагу.

- Удаление конденсата при его охлаждении.

Действие влагоотделителя заключается в том, чтобы понизить до оптимальных значений влажность воздуха, попадающего в компрессор. Проще всего это выполнить, используя принцип обычного циклона, когда поток воздуха, при его вращении вокруг центральной оси отбрасывается к стенкам рабочего резервуара. Более влажный воздух имеет повышенную плотность, а потому, конденсируясь на стенках резервуара, стекает в виде капель на дно ёмкости, откуда периодически удаляется обычным конденсатоотводчиком. Задача – создать такую скорость воздушного потока, чтобы он носил ярко выраженный турбулентный характер, а всё остальное доделают законы физики.

Для снижения влажности воздуха можно применить и вещества, обладающие свойствами активного впитывания влаги. Наиболее распространённое из них – силикагель. Он представляет собой гранулы высушенной гелей кремниевой кислоты, в которые добавляются различные красители и стабилизаторы. Силикагель производится согласно техническим требованиям ГОСТ 3956, и различается по размерам гранул, процентному содержанию воды, размерам рабочей поверхности и диаметрам пор в гранулах, где и выполняется адсорбирование влаги. Активность силикагеля распространяется на диапазон температур от 20 до 250ºС. Влагоотделитель для компрессора, использующий силикагель, можно встретить в фильтрах аквалангов и тяжёлых грузовиках импортного производства. Устройство имеет блочную систему: при замене адсорбента необходимо извлечь использованные гранулы из фильтра, и заполнить пространство свежим силикагелем.

Наименее функционален третий способ, когда поток воздуха поступает в компрессор через холодильную камеру. Основная проблема заключается в надёжной герметизации холодильной камеры, которую необходимо снабдить конденсатотводчиком. При пайке/сварке следует учитывать максимальное давление воздуха, который будет попадать в холодильную камеру. Из всех типов фильтров-влагоотделителей для компрессора допустимое давление здесь будет наименьшим, что соответственно скажется на производительности окраски.

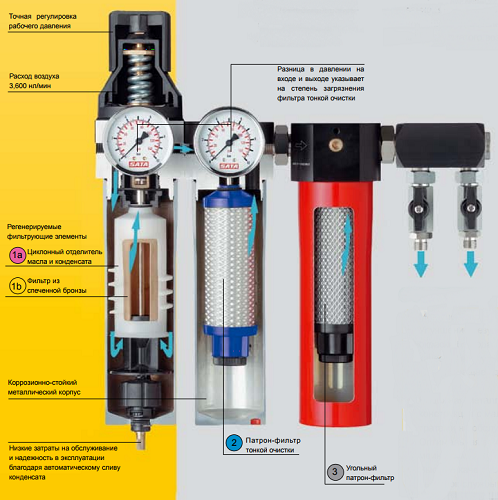

Влагоотделитель для компрессора промышленного производства стоит недёшево. Например, цена компактного фильтра-влагоотделителя торговой марки Калибр (рассчитанного на избыточное давление воздуха до 8…10 ат) составляет 1600…1800 руб. А для многофункциональной станции Hans (Германия) с регулятором давления и лубрикатором (номинальное давление – до 10 ат) цена вопроса – уже 7500 руб.

Существуют и комбинированные конструкции. Например, влагоотделитель может быть легко получен из фильтров грубой очистки фирм SATA (Германия) или WALCOM (Италия). Для этого в имеющуюся схему узла встраивают дефлектор (обычный, автомобильный, имеет слишком большие размеры), а в нижней части устройства необходимо заменить сплошное дно кольцевым, куда вварить конденсатоотводчик поплавкового или соплового типа.

Функции маслоотделителя

Основной функцией отделителя масла является удаление масла из потока паров хладагента высокого давления на линии нагнетания и его возврат в компрессор. Маслоотделитель предотвращает повышенный унос масла из картера компрессора и увеличивает эффективность системы посредством снижения интенсивности циркуляции масла в холодильном контуре.

Масло может возвращаться в компрессор напрямую (однокомпрессорные установки) или через систему «маслосборник — регулятор уровня масла» (многокомпрессорные агрегаты).

Отделители масла разных производителей и серий могут значительно отличаться друг от друга по внутренней конструкции и иметь различную эффективность маслоотделения. Кроме того, выпускаются маслоотделители как герметичные, так и разборные.

Назначение влагоотделителя в компрессорах

Для организации правильной работы пневмоинструмента очень важным показателем является чистота сжатого воздуха, который на него подается. Прежде всего, он должен быть очищен от пыли. Для очистки от механических загрязнений используется воздушный фильтр, устанавливаемый на входе в агрегат. Также из воздушных масс нужно удалить влагу, которая при его сжатии конденсируется в ресивере и в самой системе. Для удаления влаги на выходе из компрессора устанавливают осушитель воздуха. Кроме влаги, сжатый воздух может иметь частицы масла, которое неизбежно попадают в него.

Если воздух не очищать от влаги, то происходит следующее:

- при смешивании влаги с маслом происходит образование эмульсии, которая способна засорять пневмоканалы;

- при низких температурах влага в пневмоканалах замерзает, что может вызвать их закупорку или повреждение;

- в воздуховодах накапливается ржавчина, которая со временем может полностью перекрыть подачу воздуха;

- при попадании влаги в пневмоинструмент, его детали начинают ржаветь и быстро выходят из строя;

- образовавшая воздушно-масляная смесь по своему составу не может соответствовать требованиям для применения ее в пищевой, электронной, фармацевтической и химической промышленности;

- при наличии влаги становится невозможной качественная покраска, например, автомобилей, поскольку краска ляжет неплотно, с образованием пузырей, которые вызовут ее отслаивание.

Осушитель для компрессора

Первым и очень важным этапом при работе с пневматическим оборудованием является подготовка сжатого воздуха. Известно, что воздух, который вырабатывает компрессор, имеет относительную влажность от 30 до 90 процентов. Попадание такого количества влаги в пневмоинструмент и другое оборудование может привести к коррозии отдельных деталей установки и поломке работающей системы в целом. Поэтому осушка сжатого воздуха является необходимой мерой при подаче его на оборудование.

Типы

По принципу работы осушители сжатого воздуха делятся на два основных вида: рефрижераторные и адсорбционные

Рефрижераторные

Самым известным и доступным является осушитель сжатого воздуха рефрижераторного типа. Принцип его работы заключается в охлаждении воздуха и выпадении лишней влаги в виде капель, которые скапливаются в конденсатоотводчиках и выводятся из системы. Охлаждение происходит с помощью оборудования похожего на обычный холодильник или кондиционер, поэтому их еще называют холодильными осушителями. Таким способом можно понизить влажность воздуха до показателя точки росы не ниже +3°С.

Не смотря на внешнюю простоту рефрижераторный осушитель для компрессора являются сложным высокотехнологичным оборудованием. Все процессы в современных моделях происходят автоматически. В больших установках, и когда требуется высокая точность регулирования, для управления используются микропроцессорные контроллеры.

Сам процесс работы осушителя для компрессора прост:

- В теплообменнике тепло, приносимое сжатым воздухом, поглощается движущимся в противоположном направлении, уже охлаждённым воздухом. Дополнительная энергия для этого не затрачивается. На этой стадии, около 60% содержащейся в сжатом воздухе влаги, конденсируется.

- Сжатый воздух проходит через рефрижераторный теплообменник и охлаждается, достигая температуры конденсации. Циркуляцию хладагента обеспечивает компрессор. Оставшаяся влага в сжатом воздухе охлаждается, достигая давления конденсации, и автоматически удаляется.

Главный недостаток такого осушения сжатого воздуха — это ограниченная возможность снижения температуры точки росы.

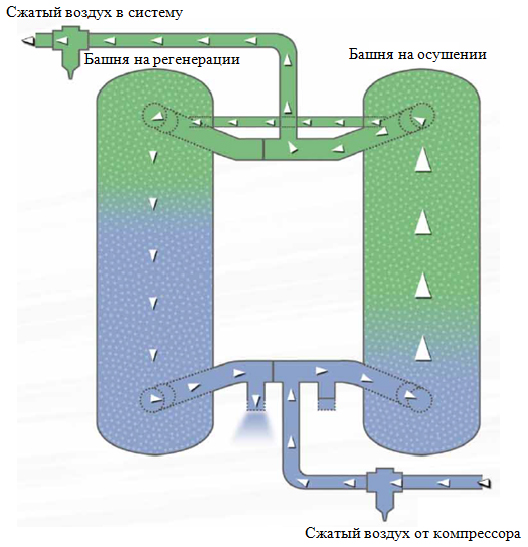

Адсорбционные

Адсорбционные осушители для компрессора наполнены специальным веществом, которое впитывает в себя влагу из проходящего через него воздуха. Такой принцип осушки сжатого воздуха дает возможность гарантировать более низкую точку росы (до -70 градусов), что позволяет использовать пневмооборудование при низкой температуре окружающей среды, а также в фармакологии, электронной и пищевой промышленности.

Осушители сжатого воздуха адсорбционного типа состоят из двух колонн, через которые проходит воздух. Одна находится в режиме осушки, в то время как другая продувается в режиме регенерации, используя для этого часть сжатого воздуха.

Производители

Одним из лидеров по производству осушителей сжатого воздуха является итальянская фирма FRIULAIR. Ее продукция отличается высоким качеством, простотой эксплуатации и надежностью. При этом цена осушителя воздуха для компрессоров остается на доступном уровне.

Рефрижераторные осушители сжатого воздуха данного производителя имеют пропускную способность от 350 до 150 000 л/мин, которые отличаются низким значением перепада давления (0.01 бар) и постоянным значением точки росы (+3 градуса) при любых условиях работы. Использование установок данного производителя позволяет существенно снизить расход потребляемой электроэнергии, а их компоненты не оказывают вредного влияния на окружающую среду.

Адсорбционные модели FRIULAIR позволяют получить точку росы сжатого воздуха -20, -40 и -70 градусов. В качестве адсорбента используется молекулярное сито, замена которого производится через 3-5 лет. Данная продукция имеет в комплекте фильтр тонкой очистки и пылевой фильтр. Оба фильтра удобно расположены и не занимают много места. Поглотители шума легко снимаются и могут быть заменены в случае необходимости. Данные модели не требуют больших затрат на техническое обслуживание, достаточно компактны и долговечны. Они оснащены электронным контроллером, отслеживающим работу установки и выводящим все данные на монитор. С помощью него можно управлять экономией электроэнергии, выбирать точку росы и способ работы устройства.

Покупая соответсвующий фильтр и осушитель сжатого воздуха вы не только увеличиваете срок их эксплуатации, но и делаете всю пневматическую систему более эффективной и оптимальной. Поэтому к данному оборудованию необходимо отнести со всей серьезностью.

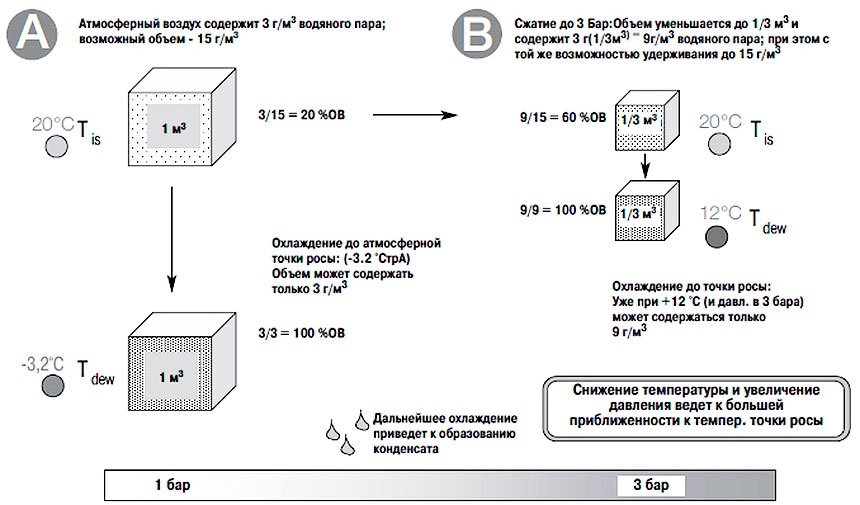

Зависимость между точкой росы и точкой росы под давлением.

Всегда стоит учитывать, что водяные пары начинают конденсироваться не только при снижении температуры воздуха, но и при одновременном уменьшении объема воздуха. Этим самым снижается возможность воздуха поглощать влагу.

Пример: Компрессорная установка всасывает при температуре 20 °С воздух в объеме 10 м3/мин. с 60% относительной влажностью; следовательно, воздух содержит около 104 г. водяного пара. Если воздух сжимается в соотношении 1:10 до абсолютного давления 10 бар, получается 1 м3 сжатого воздуха. При температуре сжатия 85 °С воздух может содержать 353 г. влаги в 1 м3 в парах. Так как имеется 104 г., то воздух имеет относительную влажность около 30%, является довольно сухим и конденсат не выпадает. В концевом охладителе компрессора температура сжатого воздуха снижается с 85 до прим. 30 °С. После этого 1 м3 воздуха может принять лишь около 30 г влаги; следовательно, оставшиеся 74 г. перейдут в жидкостную фракцию и сконденсируются. При восьмичасовом рабочем дне образуется до 35 литров конденсата. При использовании рефрижераторного (охлаждающего) осушителя, путем охлаждения воздуха до 3 °С, отделяется дополнительно около 11 литров конденсата. За счет повторного нагрева сжатого воздуха на выходе из осушителя прим. до окружающей температуры его влажность становится около 20% из-за недостаточного насыщения влагой. В реальных условиях, например в летний период — июль, при температуре всасывания 30 °С с 80-85% относительной влажностью картина кардинально изменяется: до достижения температуры сжатия 75-77 °С (первоначальное время работы компрессора) влага будет конденсироваться уже в компрессорном узле, а за счет более высокой температуры на выходе из компрессора основная нагрузка по выделению влаги переходит на осушитель. Сравнение особенностей осушителей сжатого воздуха должно основываться на точке росы под давлением, поэтому любая установленная (атмосферная) точка росы должна быть преобразована.

Рассмотрим куб с 1 м3 воздуха при температуре 20 °C и 20 % относительной влажности. Эти условия соответствуют содержанию в нем 3 граммов водяного пара, при том воздух может содержать максимум 15 г/м3 при 20 °C (насыщение влажностью в зависимости от температуры).

В случае А (атмосферная точка росы):

Давление остается постоянным (1 бар), куб охлаждается до температуры точки росы. 3 г водяного пара также может содержаться в 1 м3T, как и при первоначальной температуре, с охлаждением же снижается способность воздуха содержать влагу. При. -3.2 °C, только 3 г водяного пара может быть в воздухе. Куб воздуха достигает точки росы и начинает выделять конденсат. Эта точка росы носит название атмосферной (-3.2 °Cтр), поскольку процесс происходит при атмосферном давлении.

В случае В: (точка росы под давлением):

Давление поднимается до 3 бар, вызывая уменьшение объема куба до 1/3 от его изначального размера. Даже после сжатия воздушный куб сохраняет массу водяного пара в 3 г (влага не была добавлена или извлечена), при этом значение абсолютной влажности теперь: 3 г/(1/3м3) = 9 г/м3. Поскольку температура до сих пор 20 °C и насыщение (максимально возможное содержание влаги) зависит только от температуры, 15 г/м3 водяного пара могут находиться в воздушном кубе. Таким образом, относительная влажность 9/15 = 60%ОВ, т.е. изменение давления с 1 бара на 3 привело к повышению относительной влажности в 3 раза. Если охладить сжатый куб воздуха, то он достигнет точки росы уже при 12 °Ctd, при которых воздух достигает своего насыщения (9 г/м3 = макс. возможное содержание влаги).

Это явно указывает на то, что повышение давления поднимает температуру точки росы. Таким образом, при постоянной температуре процесса удаленность от критического значения (температурная дистанция до точки росы) становится меньше!