Приемы сверления труднообрабатываемых сплавов

К числу труднообрабатываемых сплавов относятся жаропрочные, титановые нержавеющие и т. п. стали. При сверлении их стандартным сверлом образуется сильно деформированная заклинивающаяся в канавках сверла ленточная стружка, вызывающая возникновение больших сил резания. Это влечет за собой увеличение вибраций сверла, вредно сказывающееся на состоянии его режущих кромок, которые быстро затупляются. Поэтому труднообрабатываемые сплавы нужно сверлить с учетом следующих рекомендаций:

- 1. Применять специальные укороченные (по сравнению со стандартными) сверла, длина которых не должна превышать их диаметр более чем в 4—5 раз.

- 2. Не применять сверла, укороченные в результате переточки стандартных сверл. Укорочение стандартного сверла приводит к увеличению длины поперечной режущей кромки вследствие того, что толщина перемычки возрастает по мере приближения к хвостовику.

- 3. При отсутствии специальных укороченных сверл можно на стандартные сверла надевать и закреплять жесткие разрезные втулки с внутренним диаметром, равным диаметру сверла, и наружным, равным 35..60 мм. Втулка должна быть закреплена вплотную к торцу патрона или шпинделя станка. Длина втулки зависит от длины сверла, но желательно, чтобы часть сверла, выступающая из втулки, по длине не превышала диаметр сверла более чем в 5..6 раз.

- 4. Чтобы повысить стойкость сверла, ширину его направляющих ленточек надо уменьшить до 0,2..0,4 мм, задний угол увеличить до 12° и применять двойную заточку.

- 5. Чтобы предотвратить заклинивание стружки, следует на задней поверхности сверла прорезать стружкоделительные канавки (рис. 86), разделяющие стружку по ширине на несколько частей; это улучшает условия отвода ее из отверстия.

- 6. Чтобы при выходе из отверстия стружка не наматывалась на сверло, применяют специальный стружкодробитель, представляющий собой конический колпачок, закрепляемый на сверле. Стружка, упираясь в колпачок, ломается на короткие спирали.

- 7. Сверление вести только с применением смазочно-охлаждающих жидкостей. Для жаропрочных сплавов рекомендуется 50%-ная эмульсия или водный раствор хлористого бария с добавкой 1%-ного нитрата натрия, для титановых сплавов — касторовое и осерненное масла, олеиновая кислота или ее смеси.

Порядок работы на станке

Наладка станка на работу заключается в установке стола и сверлильной головки в необходимые для работы положения, в зажиме их на колонне, в установке необходимых частот вращения и подач шпинделя.

На станке 2С132ПФ2И предусмотрены следующие режимы управления:

- наладочный (управление вручную от кнопок);

- автоматический (управление от УЦИ К524);

- полуавтоматический (позиционирование стола по программе от устройства УЦИ, а подвод и отвод пиноли со шпинделем вручную).

Для установления наладочного режима необходимо переключатель «Выбор режима» на пульте управления станка установить в положение «Наладка».

Работа на станке в режиме «Наладка» осуществляется нажатием соответствующих кнопок на пульте управления.

Для выбора оси перемещения служит переключатель «Выбор осей X и У». Для перемещения стола в положительном и отрицательном направлениях служат соответственно кнопки «Положительное направление перемещения». Для управления направлением вращения шпинделя служат кнопки «Вращение шпинделя влево» на пульте управления.

Для проворота зубчатых колес в коробке скоростей во время переключения скоростей вращения шпинделя служит кнопка «Проворот шпинделя».

На станке 2С132Ц предусмотрены следующие режимы управления:

- ручной режим;

- автоматический.

При ручном режиме, переключатель «Выбор режима» установить а среднее положение «Ручной режим». Управление станком осуществляется нажатием соответствующих кнопок на пульте станка «Вращение шпинделя влево», «Останов». Рабочая подача осуществляется как от штурвала, так и с помощью механической передачи от электродвигателя главного движения.

При автоматическом режиме, переключатель «Выбор режима» установить в крайнее левое положение «Сверление». Установить кулачки в зависимости от глубины обработки. С помощью штурвала перевести шпиндель в верхнее исходное положение. Нажать кнопку «Пуск цикла».

Нарезание резьбы в автоматическом цикле

ВНИМАНИЕ! Нарезание резьбы с автоматическим циклом подачи шпинделя, возможно только для станков 2С132ПФИ и 2С132Ц. Диапазоны подач указаны в табл. 10

10.

При автоматическом цикле нарезание резьбы переключатель «Выбор режима» установить в крайнее правое положение «Нарезание резьбы». Установить кулачки в зависимости от глубины обработки. Нажать кнопку «Пуск цикла». Окончание нарезания резьбы на станке 2С132Ц контролируется соответствующими кулачками на лимбе, а на станке 2С132ПФ2Й по заданной программе.

На станках 2С132К и 2С132 предусмотрены следующие режимы:

- ручная подача шпинделя;

- механическая подача шпинделя.

Установить кулачки в зависимости от глубины обработки.

После включения вращения и подачи шпинделя начинается обработка детали. По достижении нужной глубины обработки подача шпинделя прекратится, а шпиндель будет продолжать вращаться. Для его остановки нужно нажать кнопку «Останов».

Нарезание резьбы на станке с реверсом шпинделя на определенной глубине, лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки. Совместить риску кулачка «Р» с соответствующей риской на лимбе и закрепить кулачок. Выключить механическую подачу. После включения вращения шпинделя метчик вручную ввести в отверстие. Через 2-3 оборота шпинделя надобность в ручной подаче отпадает. По достижении заданной глубины нарезания шпиндель автоматически реверсируется и метчик выходит из отверстия. Чтобы шпиндель принял правое вращение, нужно нажать на соответствующую кнопку.

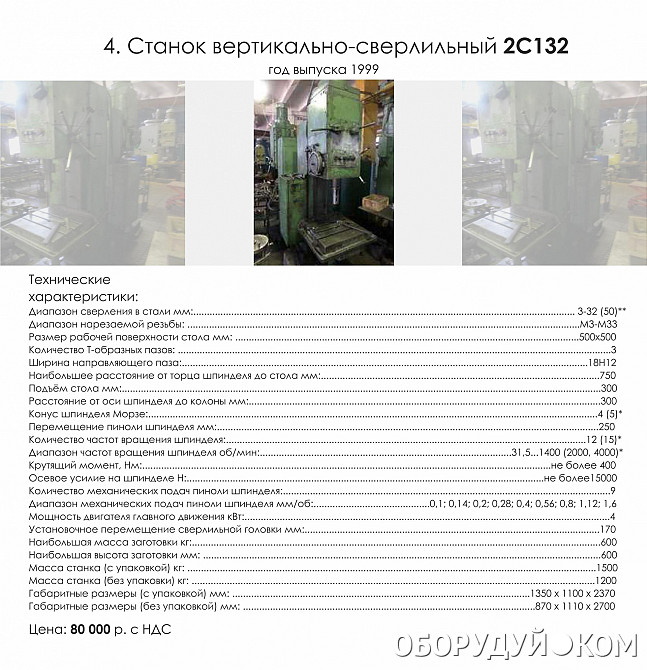

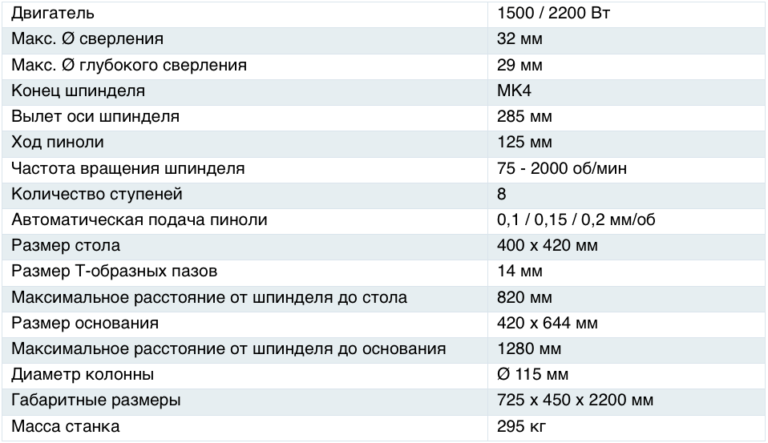

2с132 характеристики

Технические характеристики станка 2с132 позволяют производить сверление и развертывание отверстий в деталях из черных и цветных металлов.

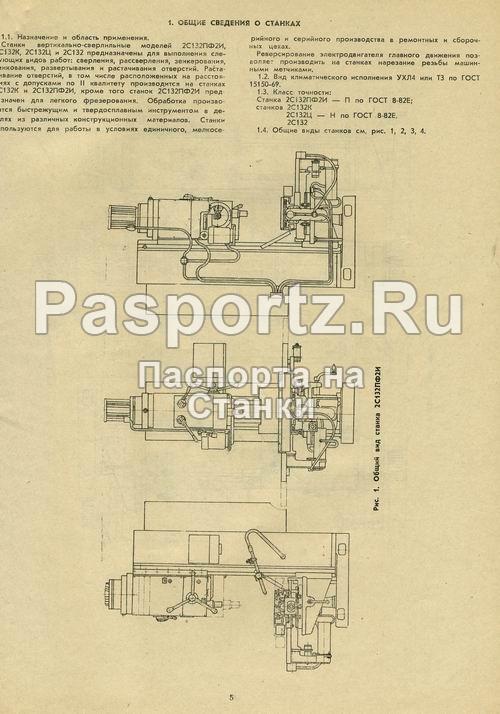

Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-82Е | Н | |

Наибольший диаметр сверления в стали средней твердости | мм | 35 |

Наибольшая высота заготовки | мм | 800 |

Наибольшая масса устанавливаемой заготовки | кг | 600 |

Пределы диаметров нарезания резьбы в стали средней твердости | М3…М33 | |

Расстояние от нижнего торца шпинделя до поверхности стола | мм | 750 – 1000 |

Точность при сверлении | h22 | |

Точность при развертывании | H8 | |

Шероховатость внутренней поверхности детали | ||

После сверления | Ra | 6,3 |

После развертывания | Ra | 1,6 |

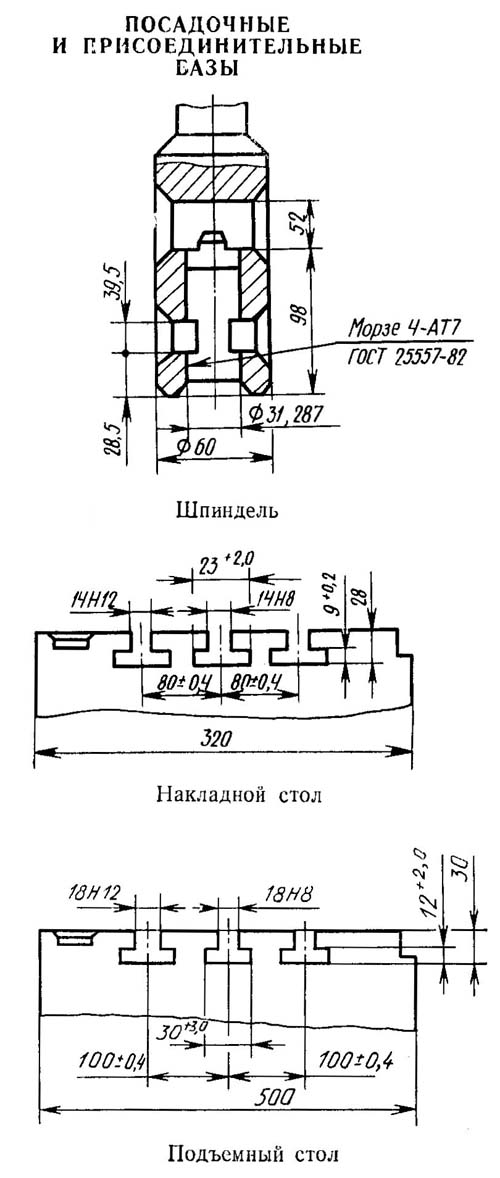

Рабочая поверхность стола | ||

Ширина | мм | 500 |

Длина | мм | 500 |

Число Т-образных пазов | 3 | |

Ширина Т-образных пазов | ||

Направляющего | мм | 18Н8 |

Зажимных | мм | 18Н12 |

Расстояние между Т-образными пазами | мм | 100±0,4 |

Рабочая поверхность накладного стола | ||

Ширина | мм | 320 |

Длина | мм | 630 |

Число Т-образных пазов | 3 | |

Расстояние между Т-образными пазами | мм | 80±0,4 |

Ширина Т-образных пазов | ||

Направляющего | мм | 14Н8 |

Зажимных | мм | 14Н12 |

Цена деления лимбов ручного крестового стола с винтовыми механизмами подачи | мм | 0,05 |

Наибольшее ручное перемещение столов по осям | ||

По оси Х | мм | 500 |

По оси Y | мм | 250 |

Конус шпинделя | Морзе 4 | |

Количество скоростей вращения шпинделя | 12 или 15 | |

Количество рабочих подач шпинделя | 9 | |

Пределы рабочих подач шпинделя | мм/об | 0,1…1,6 |

Наибольшее усилие подачи | Н · м | 1500 |

Наибольший крутящий момент на шпинделе | Н · м | 400 |

Электродвигатель привода шпинделя | ||

Мощность | кВт | 4 |

Номинальная частота вращения | об/мин | 1430 |

Электронасос системы охлаждения | кВт | 1,7 |

Мощность | кВт | 0,12 |

Подача | л/мин | 22 |

Суммарная мощность установленных на станке электродвигателей | кВт | 4,12 |

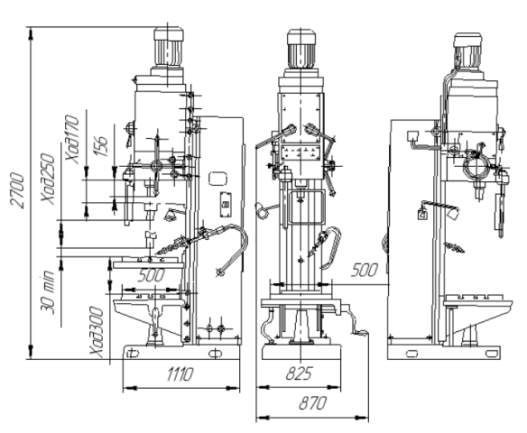

Габаритные размеры станка | ||

длина | мм | 1050 |

ширина | мм | 850 |

высота | мм | 3000 |

Масса станка | кг | 1400 |

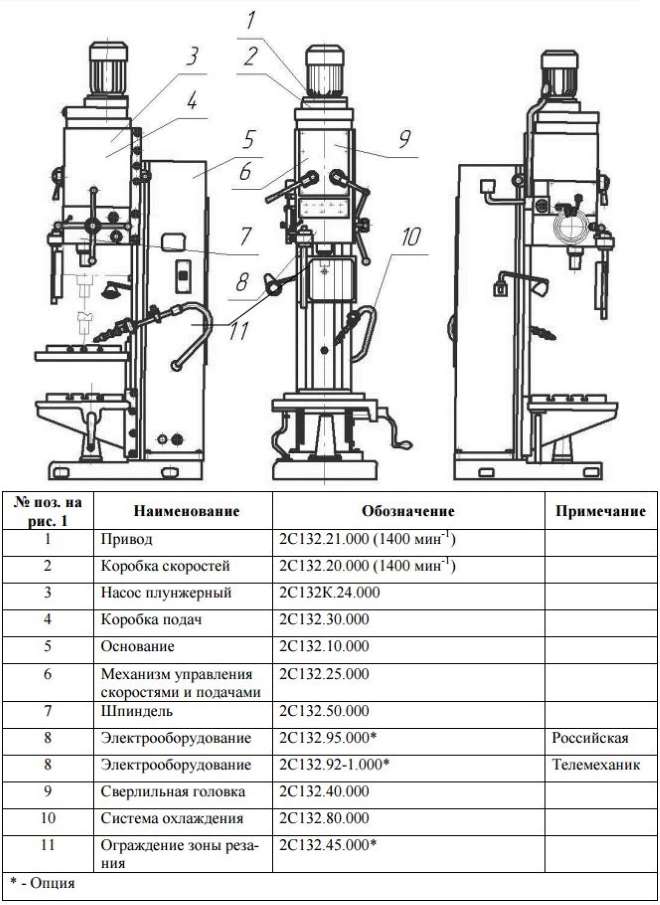

Особенности устройства двигателя

Коробка скоростей представляет собой чугунный корпус, состоящий из двух главных элементов:

- шпиндельного редуктора;

- механизма смены скоростей.

Вертикально расположенный электродвигатель посредством передачи клиноременного типа передает движение на механизм скоростей.

Сам электрический двигатель сверлильного станка фиксируется на кронштейне. Кронштейн в состоянии делать движения вдоль корпусной оси. Благодаря движению кронштейна обеспечивается нужное натяжение ремней.

В передней части шпиндельной бабки имеется отверстие. Через него происходит регулирование шпинделя аппарата. В колонне станка подвешивается груз. Его задача — уравновесить шпиндель. Подшипники шпинделя требуют постоянной смазки. Каждую минуту подшипники смазываются одной каплей смазочного материала.

Функционирование узлов и агрегатов

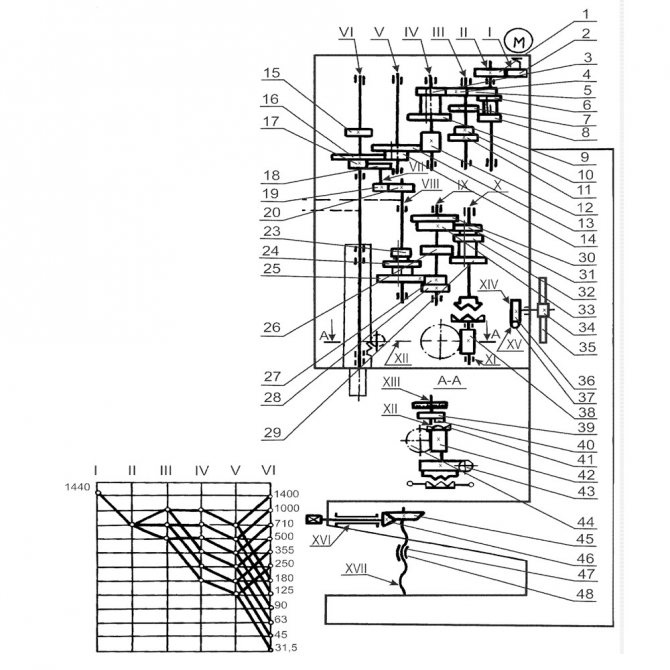

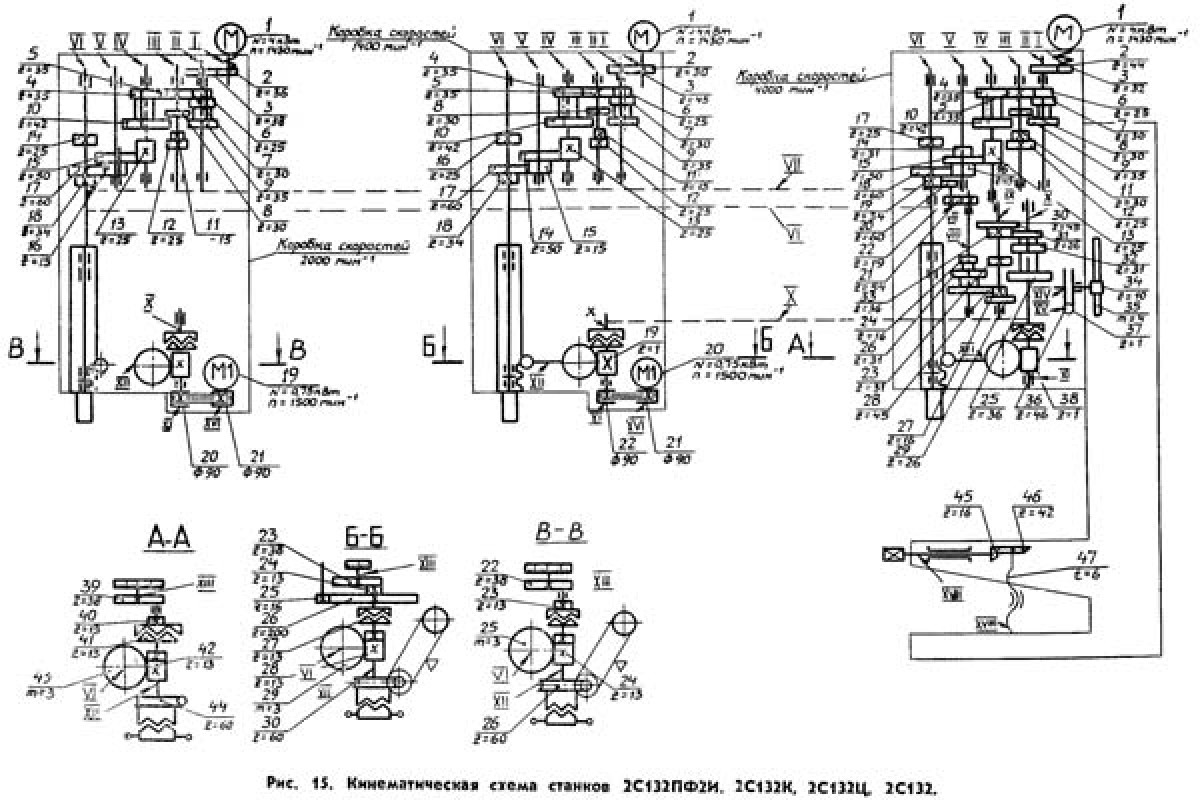

Кинематическая схема

Основное движение станка осуществляется в вертикальном направлении. Так происходит смена положения головки, быстрый ход шпинделя. Исключение составляет горизонтальное перемещение рабочей поверхности стола. Для ознакомления с особенностями функционирования оборудования рекомендуется изучить его кинематическую схему.

Для вертикального вращения шпинделя в конструкции станка предусмотрен электродвигатель мощностью 4,5 кВт. Для сопряжения этих компонентов и возможности изменения частоты вращения установлены коробка передач и клиноременная передача. При этом максимальное число оборотов может достигать значения 1070 об/мин.

Движение подачи осуществляется от шпинделя через систему шестерней и коробки передач. В последней располагаются выдвижные шпонки на трех- и четырехступенчатой механизмах. Эта конструкция позволяет выбрать оптимальный режим работы из 12 теоретических или 11 фактических параметров передач. Такая разница объясняется повтором параметров двух передач.

Для осуществления вспомогательного движения необходимо регулировать положение рукояти Р2. При этом быстрое смещение шпинделя выполняется после изменения параметров штурвала Ш.

Особенности узлов и агрегатов, их характеристики:

- коробка передач. Она состоит из двух механизмов особой формы, в конструкции которой есть выдвижные шпонки. Они необходимы для предотвращения поломки при одновременном переключении двух передач;

- механизм подач. Для его активации используется штурвал, который имеет несколько степеней свободы. Привод от коробки передач осуществляется через кулачковую муфту. Присутствует механизм быстрого отключения при активации подачи в прямом и обратном направлении относительно заготовки.

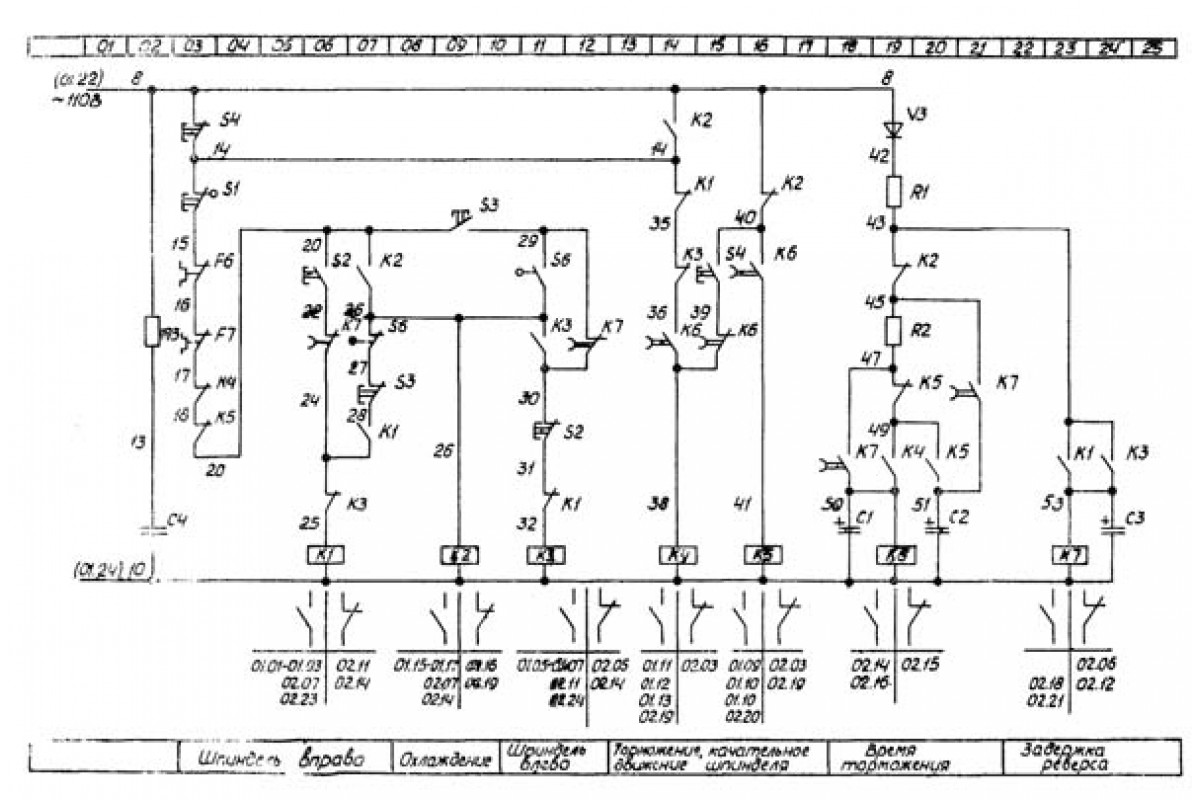

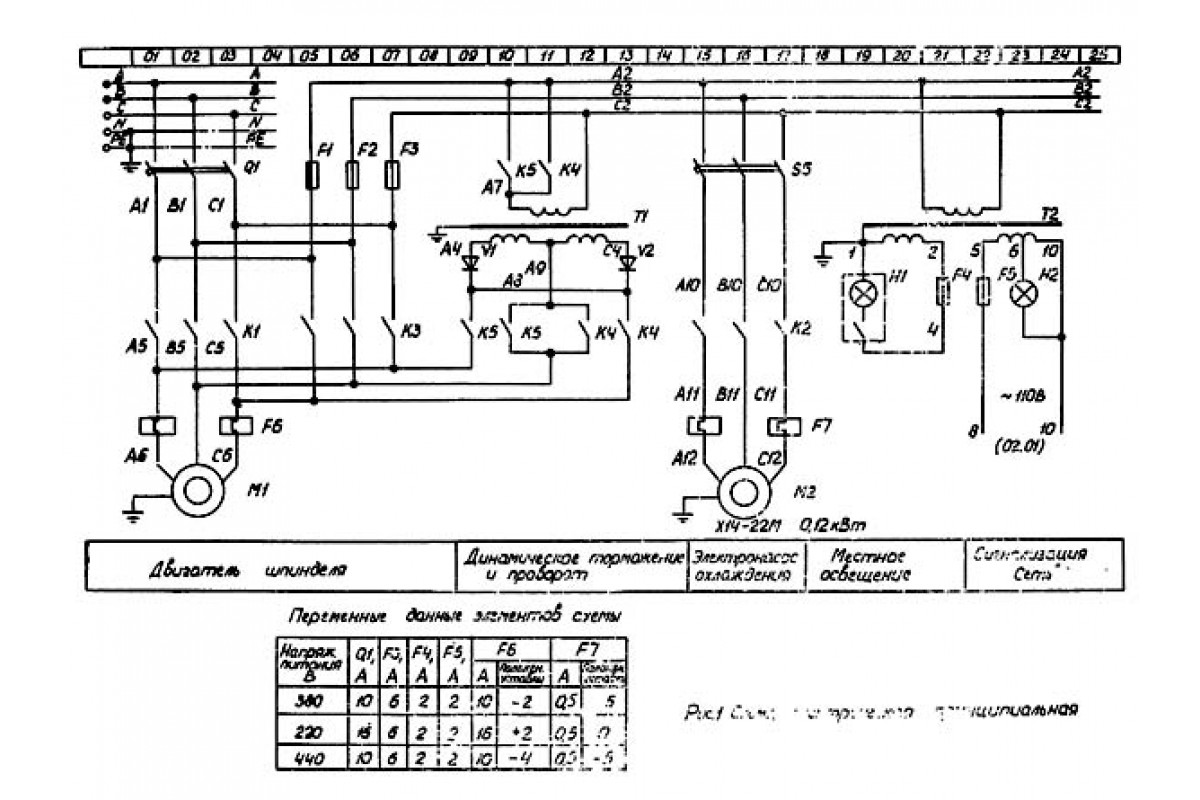

К особенностям электрической схемы станка 2А135 можно отнести встроенную защиту от короткого замыкания, установленный кронштейн для подключения к заземляющему контуру. Для активации режима реверса необходимо на блоке управления нажать кнопку «вправо». При этом задействуется обратная подача вверх.

Условия эксплуатации

Как свидетельствует паспорт, сверлильный станок 2С132л может использоваться при температуре не ниже плюс 1ºC, а также не выше плюс 35ºC. При 25ºC относительная влажность должна составлять до 80%.

Он предназначен для выполнения типичных сверлильных работ, а именно:

- сверление;

- рассверливание;

- развертывание;

- нарезание резьбы;

- зенкерование;

- растачивание отверстий;

- зенкование;

- подрезка торцов.

Также руководство по эксплуатации подтверждает, что устройство может быть произведено по заказу для более жестких эксплуатационных климатических условий: от минус 10 до плюс 45ºC.

Не должно наблюдаться сильных температурных перепадов, а также воздействия прямого местного нагрева. Иначе в первую очередь страдает электрическая схема, а также отдельные узлы.

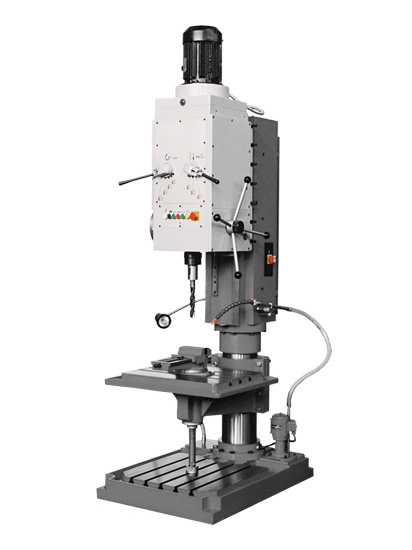

Вертикально-сверлильный станок 2С132 расположенный в цеху

Руководство по эксплуатации гласит, что к техническому обслуживанию, ремонту, эксплуатации, наладке и монтажу допускается квалифицированный персонал, прошедший обучение работе на оборудовании. Квалификация должна быть подтверждена документально.

Обучающийся персонал должен оставаться под наблюдением опытного специалиста, предварительно внимательно изучить паспорт станка. За соблюдением правил безопасность должно следить руководство. к меню

Модификации и особенности

Расшифруем модификацию станка 2С132:

«2» — сверлильная группа станков; «С» — модернизация станка; «132» — главная техническая характеристика станка – максимальный диаметр сверления.

На основе базовой модификации появились такие модели:

- 2C132К – координатный станок с плавающим столом;

- 2С132Ц – с автоматизированным управлением;

- 2С132ПФ2И — с числовым программным управлением (ЧПУ).

Панель управления станком 2С132

Особенности конструкции 2С132:

- высокая жесткость обеспечена чугунными литыми деталями корпуса;

- подача СОЖ с баком, который встроен в основание;

- электрооборудование встроено в колонну;

- рабочий стол имеет механизм регулировки высоты;

- есть узел, позволяющий осуществлять контроль глубины сверления.

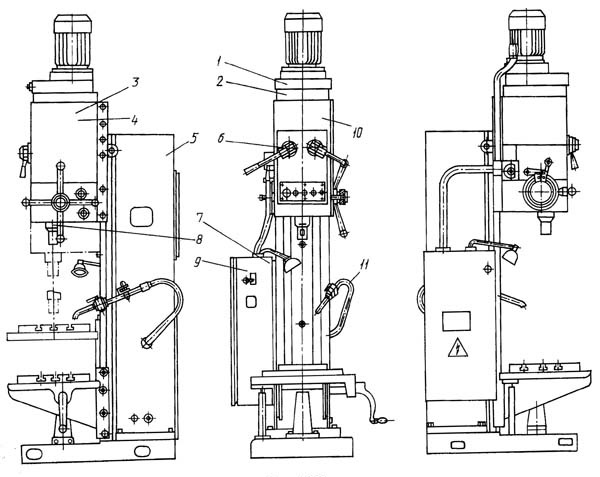

Паспорт указывает на такие основные составляющие оборудования:

- система охлаждения;

- сверлильная головка;

- шпиндельная бабка;

- механизм управления подачами и скоростями;

- плита;

- коробка подач;

- плунжерный насос;

- коробка скоростей;

- привод;

- электрическая схема.

Стойка – пустотелая чугунная отливка, на которой по направляющим двигается стол и головка. На столе имеется три Т-образных паза, позволяющих фиксировать оснастку.

Набор фрез для сверлильного станка

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

На фундаментной плите размещается электронасос для СОЖ. Вверху колоны устанавливается шкаф с электрическим оборудованием.

Еще одной частью является коробка скоростей. Она служит для реализации вращения шпинделя. Электродвигатель через муфту и зубчатую передачу вращает входной вал коробки скоростей. Подвижные блоки могут задавать 12-15 скоростей.

Коробка подач служит для осевого движения шпинделя. Два тройных подвижных блока реализуют девять подач – это подтверждает схема и паспорт станка. Выходной вал узла имеет связь с верхней опорой червяка механизма подач. Ему передается вращение за счет муфты, находящейся на валу. Такова схема работы узла.

Шпиндельная бабка находится на двух подшипниках, находящихся в пиноли, перемещаемой вдоль оси при помощи реечной передачи. Выбивка инструмента из конуса Морзе шпинделя реализуется специальным приспособлением на головке шпинделя.

Схема устройства станка 2С132

Вращая штурвал, поднимается шпиндельная бабка, происходит выбивка. Обойма приспособления контактирует с корпусом головки, а поворот рычага способствует выбиванию режущего инструмента.

Нижний паз крепится шпонкой оправки, в которой находится фреза. Чтобы в процессе работы шпонка не выпадала из паза, имеется втулка, размещенная в пазах стакана. Она используется только при фрезеровании, о чем свидетельствует паспорт устройства. к меню

Плавающий стол

Необходим для сверления изделий, включает такие части:

- стол;

- салазки;

- основание.

Стол двигается продольно с применением игольчатых подшипников. В поперечном направлении осуществляется движение салазок при помощи также игольчатых подшипников. Они делают перемещение плавным и легким, обеспечивая нужное положение стола.

Поверхность плавающего стола на станке 2С132

Его фиксация осуществляется с помощью зажимного устройства, включающего такие элементы:

- эксцентриковый вал;

- нижняя и верхняя тяга;

- два клина.

Винт способствует регулировке зажимного устройства. Обеспечивается надежная схема работы узла. к меню

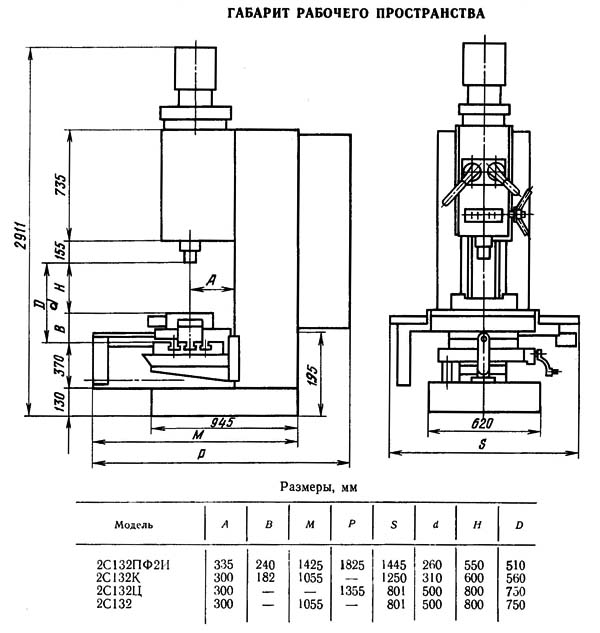

Технические характеристики станка 2С132

| Наименование параметра | 2С132 | 2С132К | |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45 по ГОСТ 1050-88, мм | 32 | 32 | |

| Диаметр нарезания резьбы в стали 45 по ГОСТ 1050-88, мм | М3…М33 | М3…М33 | |

| Наибольшая высота заготовки, мм | 800 | 600 | |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | 600 | 250 | |

| Размеры рабочей поверхности подъемного стола, мм | 500 х 500 | 500 х 500 | |

| Наибольший ход подъемного стола (ось Z), мм | 300 | 300 | |

| Размеры рабочей поверхности крестового стола, мм | – | 320 х 630 | |

| Наибольший ход крестового стола (X, Y), мм | – | 500 х 250 | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 500…750 | 500…750 | |

| Расстояние от оси шпинделя до направляющих стойки, мм | 300 | 300 | |

| Перемещение стола на один оборот рукоятки, мм | |||

| Шпиндель | |||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 420 | 420 | |

| Наибольшее перемещение (ход) шпинделя, мм | 250 | 250 | |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | |||

| Частота вращения шпинделя, об/мин | 31,5…140045…200031.5…4000 | 31,5…140045…200031.5…4000 | |

| Количество скоростей шпинделя | 12 | 12 | |

| Наибольший допустимый крутящий момент, Нм | 400 | 400 | |

| Размер внутреннего конуса шпинделя по ГОСТ 25557-82 | Морзе 4 | Морзе 4 | |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 9 | |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1…1,6 | 0,1…1,6 | |

| Управление циклами работы | Ручное | Полуавт. | |

| Наибольшая допустимая сила подачи (осевое усилие на шпинделе)), Н | 1500 | 1500 | |

| Динамическое торможение шпинделя | Есть | Есть | |

| Привод | |||

| Количество электродвигателей на станке | 2 | 3 | |

| Электродвигатель привода главного движения, кВт | 4 | 4 | |

| Электродвигатель автоматического цикла шпинделя, кВт | – | 0,75 | |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 | |

| Суммарная мощность электродвигателей, установленных на станке кВт | 4,12 | 4,87 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1050 х 850 х 3000 | 1050 х 1400 х 3000 | |

| Масса станка, кг | 1400 | 1750 |

Список литературы:

Станки вертикально-сверлильные 2С132ПФ2И, 2С132К, 2С132Ц, 2С132. Руководство по эксплуатации 2С132ПФ2И.00.000 РЭ, 1989

Станки вертикально-сверлильные 2С132ПФ2И, 2С132К, 2С132Ц, 2С132. Руководство по эксплуатации 2С132ПФ2И.00.000 РЭ4, 1989

Станки вертикально-сверлильные 2С132К, 2С132. Руководство по эксплуатации Часть 2. Электрооборудование 2С132К.00.000 РЭ1, 2С132.00.000 РЭ1, 1989

Тепинкичиев В.К. Металлорежущие станки, 1973

Барун В.А. Работа на сверлильных станках,1963

Винников И.З., Френкель М.И. Сверловщик, 1971

Винников И.З. Сверлильные станки и работа на них, 1988

Лоскутов B.В Сверлильные и расточные станки, 1981

Попов В.М., Гладилина И.И. Сверловщик, 1958

Сысоев В.И. Справочник молодого сверловщика,1962

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Кинематическая схема сверлильного станка 2А135

Кинематическая схема сверлильного станка 2А135

Схема кинематическая сверлильного станка 2А135. Смотреть в увеличенном масштабе

Движения в станке

- Движение резания — вращение шпинделя с режущим инструментом

- Движение подачи — осевое перемещение шпинделя с режущим инструментом

- Вспомогательные движения — ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое ручное перемещение шпинделя вдоль его оси.

Движение резания. Шпиндель V (рис. 55, а) приводится в движение электродвигателем мощностью 4,5 кат через клиноременную передачу 140—178 и коробку скоростей.

На валу I коробки скоростей находится тройной подвижный блок шестерен Б1, обеспечивающий валу II три скорости вращения. От вала II через шестерни 34—48 вращение передается валу III, на котором расположен тройной подвижной блок шестерен Б2, приводящий в движение полый вал IV, связанный шлицевым соединением со шпинделем V. Как видно из графика (рис. 55, б), шпиндель V имеет девять скоростей вращения. Наибольшее число оборотов шпинделя nmax с учетом упругого скольжения ремня определяется из выражения = 1070 об/мин.

Движение подачи. Движение подачи заимствуется от шпинделя V. Движение передается через шестерни 27—50 и 27—50, коробку подач с выдвижными шпонками, предохранительную муфту М1, вал IX, червячную передачу 1—47. зубчатую муфту М2, вал X и реечную передачу гильзе шпинделя.

В коробке подач расположены трех- и четырехступенчатый механизмы с выдвижными шпонками.

От вала VI три скорости вращения сообщаются валу VII, на котором жестко закреплены шестерни 60, 56, 51, 35 и 21. От вала VII четыре скорости вращения передаются валу VIII.

Теоретически коробка подач обеспечивает 12 скоростей вращения, однако, как видно из графика (рис. 54), одна из них повторяющаяся, поэтому станок модели 2А135 имеет только 11 различных величин подач.

От вала VIII через кулачковую муфту M1 движение сообщается валу IX, на котором закреплен червяк. Червячное колесо расположено на одном валу с реечной шестерней 14, находящейся в зацеплении с рейкой, нарезанной на гильзе шпинделя. Муфта М1 служит для предохранения механизма подач от поломок при перегрузках, а также для автоматического выключения подачи при работе по упорам.

Наибольшая величина подачи smax определяется из выражения 3,14*3,5*14 = 1,6 мм/об.

Вспомогательные движения. Перемещение шпиндельной бабки осуществляется от рукоятки P1 через червячную передачу 1—32 и реечную шестерню 18, сцепляющуюся с рейкой m=2 мм, закрепленной на станине.

Вертикальное перемещение стола достигается поворотом рукоятки Р2 через вал XI, конические шестерни 16-43 и ходовой винт XII.

Быстрое перемещение шпинделя с гильзой производится штурвалом Ш, связанным специальным замком с валом X. Замок позволяет штурвалу свободно поворачиваться на валу X в пределах 20°, а в дальнейшем связывает их в одно целое.

Выполнение различных видов работ на агрегате

Аппарат позволяет выполнять операции по рассверливанию изделий. Технология выполнения указанной операции на станке требует применения сверла с большим диаметром, чем диаметр перемычки на другом сверле. При таком подходе осевая сила сопротивления становится значительно меньше.

При рассверливании изделия перемычка должна врезаться в него, а не выдавливать металл. Во втором случае происходит серьезное увеличение осевого сопротивления.

Для вертикально-сверлильного станка предусмотрена функция зенкерования изделий. Подобной операции подлежат только конкретные виды изделий:

- штампованные;

- кованные;

- имеющие отверстия внутри в форме конуса или цилиндра;

- литые.

Развертывание на агрегате проводится в два этапа:

- на первом этапе в обрабатываемом изделии просверливается отверстие цилиндрической формы, после чего оно подлежит обработке ступенчатым коническим зенкером;

- на втором этапе сначала происходит грубая обработка металлического изделия специальными развертками, после чего выполняется чистовое развертывание путем установки конической развертки с гладкими кромками.

Установка станка

Учитывая предназначение агрегата и то что, после того как будет окончено сверление, останется немало стружки, его нужно устанавливать, учитывая следующее:

- необходимо наличие свободного места вокруг агрегата;

- необходимое пространство для проведения ремонтных работ и обслуживания;

- достаточное пространство для движения работника;

- площадь для установки бункера, размещения изделий и заготовок, тележки для стружки и т.д;

- дверца электрошкафа должна открываться на 120 градусов.

Стоит отметить, что рядом не должна находиться не одна сверлильная установка, шлифовальный агрегат, которые работают без должного охлаждения, а также нельзя размещать кузнечно-прессовое и обдирочное устройство.

2Р135Ф2 станок вертикально-сверлильный с ЧПУ. Назначение и область применения

Вертикальный сверлильный станок 2Р135Ф2 с шестишпиндельной револьверной головкой, с крестовым столом и числовым программным управлением (ЧПУ) предназначен для сверления, рассверливания, зенкования, развертывания, нарезания резьбы и фрезерования в мелкосерийном и серийном производстве различных отраслей промышленности.

Сверлильный станок 2Р135Ф2 применяют при обработке корпусных деталей и деталей типа «фланец», «крышка», «плита», «рычаг», «кронштейн».

Электросхема и ЧПУ позволяют осуществить на станке следующие тнхнологические операции:

- Сверление;

- Подрезка торца (цекование);

- Расточка;

- Нарезание резьб;

- Глубокое сверление;

- Фрезерование.

Принцип работы и особенности конструкции станка

Наличие на станке шестишпиндельной револьверной головки для автоматической смены инструмента, крестового стола с программным управлением позволяет осуществлять координатную обработку деталей типа крышек, фланцев, панелей без предварительной разметки и применения кондукторов.

Вертикально-сверлильный станок 2Р135Ф2 имеет большие диапазоны частоты вращения шпинделя и подач, которые полностью обеспечивают выбор нормативных режимов резания при обработке различных конструкционных материалов.

Станки 2Р135Ф2 обеспечивают точность межосевых расстояний обрабатываемых отверстий до 0,10—0,15 мм и могут работать в автоматическом цикле (в этом режиме выполняется многооперационная обработка деталей с большим числом отверстий).

Конструкция станка 2Р135Ф2. На основании станка смонтирована колонна, по прямоугольным вертикальным направляющим которой перемещается шпиндельная бабка (суппорт), несущий револьверную головку. На колонне жестко смонтированы коробка скоростей и редуктора подач. Крестовый стол имеет основание, по которому перемещаются в поперечном направлении салазки, несущие собственно стол. Последний в свою очередь может перемещаться в продольном направлении по направляющим салазок. Перемещение салазок и стола осуществляют от редукторов.

Система числового программного управления. Станок модели 2Р135Ф2 оснащен устройством числового программного управления “Координата С70-3”, станок модели 2Р135Ф2-1 устройством ЧПУ 2П32-3, которые обеспечивают одновременное перемещение стола по осям X и У при позиционировании управления перемещением по оси (от координаты), дает возможность управлять поворотом револьверной головки, выбирать величину рабочей подачи и частоты вращения шпинделя. Устройство имеет цифровую индикацию, предусмотрен ввод коррекций на длину инструмента.

Позиционная прямоугольная система ЧПУ замкнутая, в качестве измерительного используют кодовые преобразователи. Точность позиционирования стола и суппорта составляет 0,05 мм, дискретность программирования и цифровой индикации равна 0,05 мм. Число управляемых координат: всего — три; одновременно — две.

Проектная организация — Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС) и Стерлитамакский станкостроительный завод им. В. И. Ленина.

Станок 2Р135Ф2 принят к серийному производству в 1979 г.

Класс точности станка — Н по ГОСТ 8—77. Категория качества — высшая.