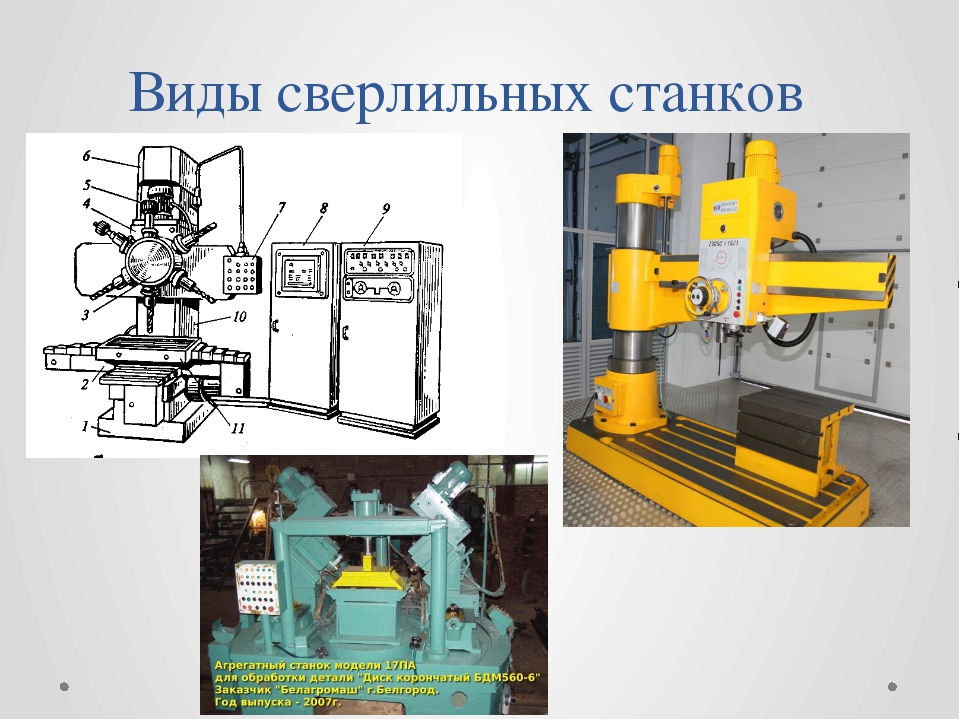

Радиально-сверлильный станок

На этих изделиях, в отличие от вертикально-сверлильных, шпиндель перемещается относительно заготовки. Такая особенность рассчитана на обработку габаритных, тяжёлых изделий.

На радиально-сверлильном оборудовании обычно размещается несколько приспособлений, позволяющих выполнять специальные операции, профессиональные задачи. К примеру:

расточку, сверление отверстий в крупных металлических листах;

высокое качество обработки узких цилиндрических отверстий;

высокая точность притирки.

Таким образом, на радиально-сверлильных устройствах обрабатываются крупногабаритные изделия. Покупать такой станок для обработки мелких металлических изделий нецелесообразно.

Радиально-сверлильное оборудование может быть описываемым, т.е. его шпиндель двигается по окружности, благодаря чему возможно рассверливание металла в любой заданной точке. Можно выделить несколько ключевых особенностей описываемых аппаратов:

гидравлическое изменение скоростей и подач в процессе работы станка;

наличие мощного электродвигателя, благодаря чему можно выставить наибольшую частоту вращения шпинделя;

удобная панель управления, расположенная на шпиндельной головке.

Важно! К радиально-сверлильному оборудованию можно отнести и магнитный станок. Это небольшой аппарат для обработки крупногабаритных изделий, который устанавливается на верстаке.

У магнитного станка есть несколько показателей:

У магнитного станка есть несколько показателей:

Мощность. Чем выше данный показатель, тем производительнее оборудование. Не стоит покупать устройство с большой мощностью для решения стандартных задач в домашних условиях;

Скорость работы шпинделя. В магнитных станках шпиндель вращается с высокой скоростью, что позволяет снизить время на обработку деталей. При этом шпиндель не выйдет из строя из-за наличия редуктора. Это устройство, понижающее скорость вращения выходного звена;

Сила прижатия магнита. Позволяет надёжно зафиксировать заготовку в заданном положении на рабочем столе.

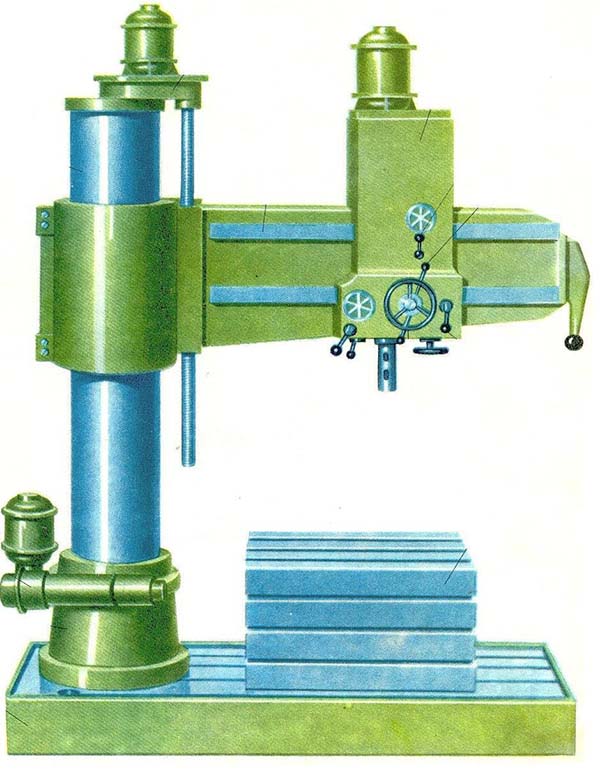

Станок радиально-сверлильный 2А554-1

Характеристики

Технические характеристики

- Диаметр сверления в стали, мм 63

- Диаметр сверления в чугуне, мм 80

- Крутящий момент шпинделя, нм 800

- Осевое усилие на шпинделе, н 22000

- Мощность главного двигателя, кВт 7,5

- Осевое перемещение шпинделя, мм 400

- Перемещение головки по рукаву, мм 1225

- Перемещение рукава по колонне, мм 750

- Вращение рукава вокруг колонны, грд 360

- Частота вращения шпинделя, об/мин 18-2000

- К-во частот вращения шпинделя 24

- Подачи шпинделя на оборот, мм/об 0,045-5,0

- К-во подач шпинделя 24

- Конус шпинделя MK5

- Длина, мм 2665

- Ширина, мм 1030

- Высота, мм 3500

- Вес, кг 4800

Описание

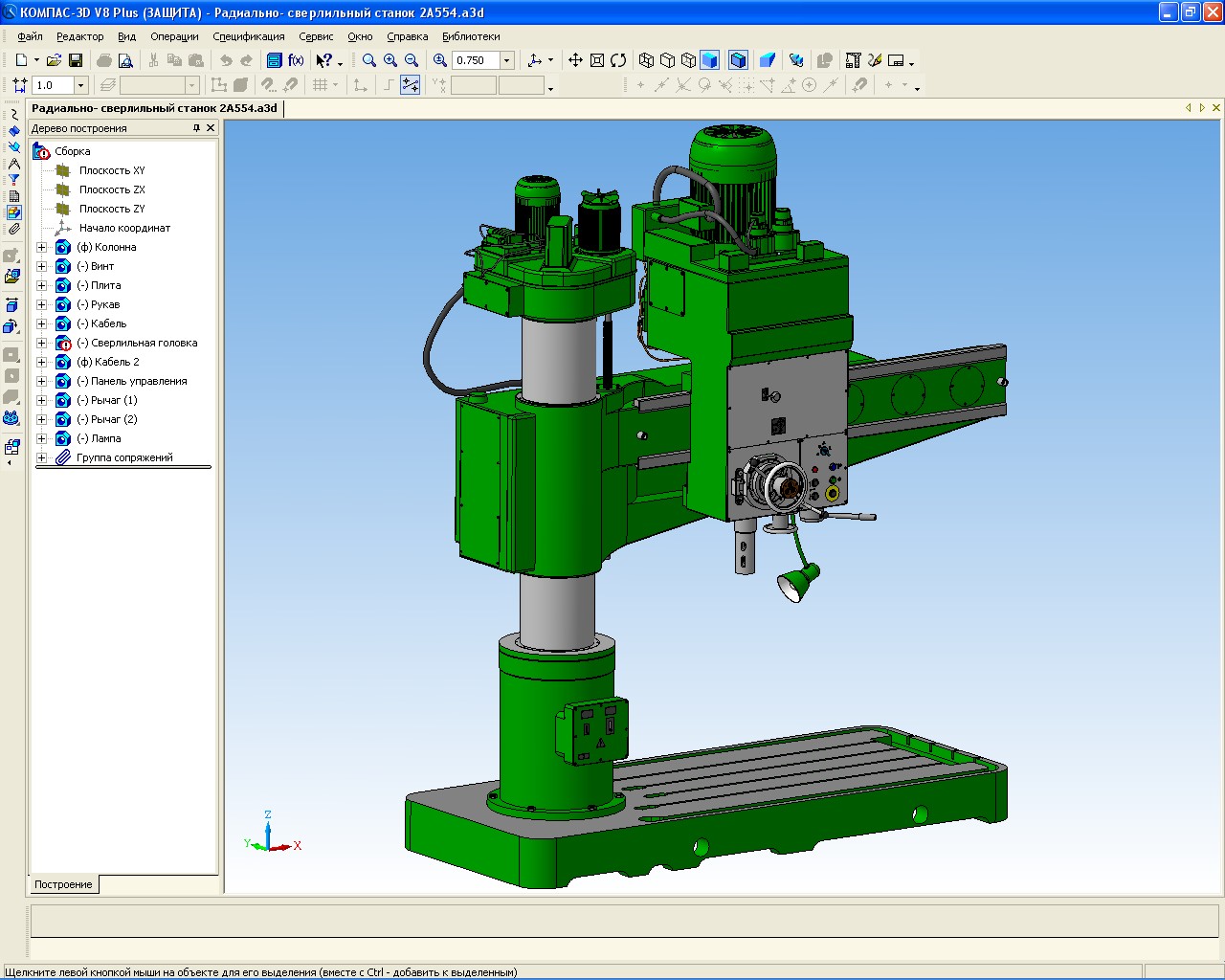

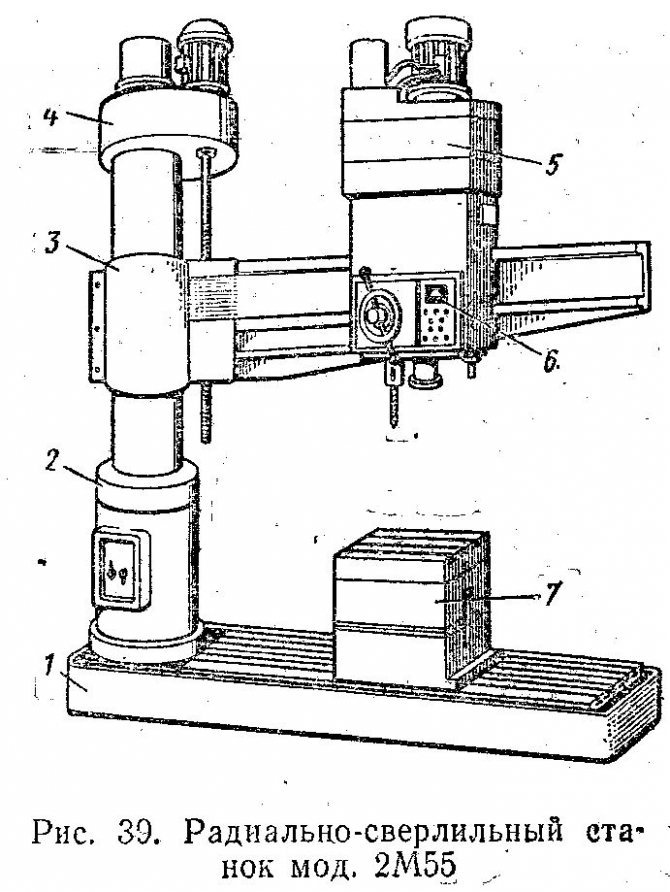

Промышленный радиально-сверлильный станок 2А554-1 считается модифицированной версией 2М55 и активно применяется при серийном производстве в сборочных цехах, крупных ремонтных мастерских и производственных предприятиях для выполнения таких технологических операций:

- сверление;

- зенкерование;

- рассверливание;

- подрезка торцов в обоих направлениях;

- растачивание отверстий;

- развертывание;

- нарезание резьбы.

С помощью 2А554-1 возможно создавать глухие и сквозные отверстия в крупногабаритных деталях, а также проводить чистовую обработку заготовок, в процессе которой достигается заданная точность размеров. Основной принцип функционирования станка – это подача движения на сверлильную головку, а соответственно на инструмент, благодаря чему осуществляется сверление и резные работы.

Комплектация

При дополнительном оснащении конструкции 2А554-1 возможно не только расширить возможности, но и увеличить производительность. За дополнительную оплату предлагается укомплектовать агрегат втулками, сверлами и резцами, рабочим столом, патронами, за счет чего оператор может производить такие работы:

- формирование квадратных отверстий;

- выточка канавок во внутренней части заготовки;

- вырезка круглых элементов и др.

- Типовая комплектация оборудования помимо станка в сборе, включает руководство по эксплуатации, комплект втулок, клинья для демонтажа запчастей, запасные детали, рабочие инструменты для обслуживания станка.

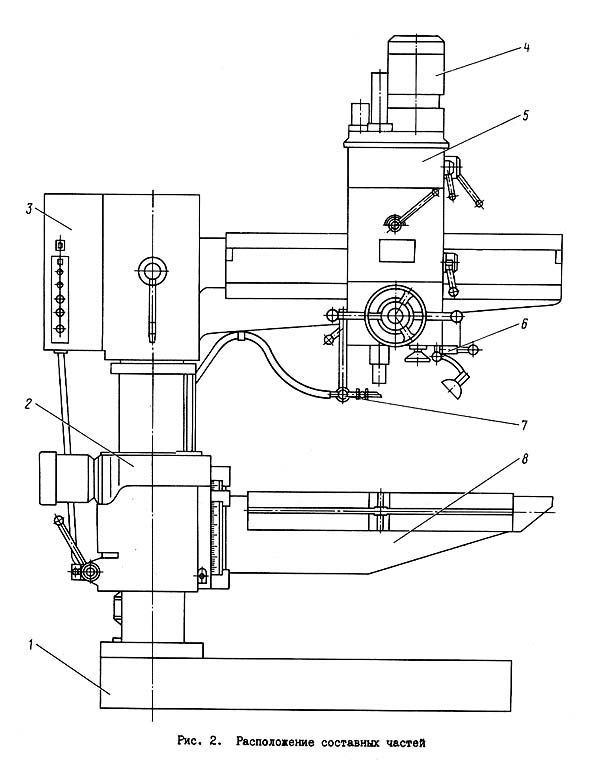

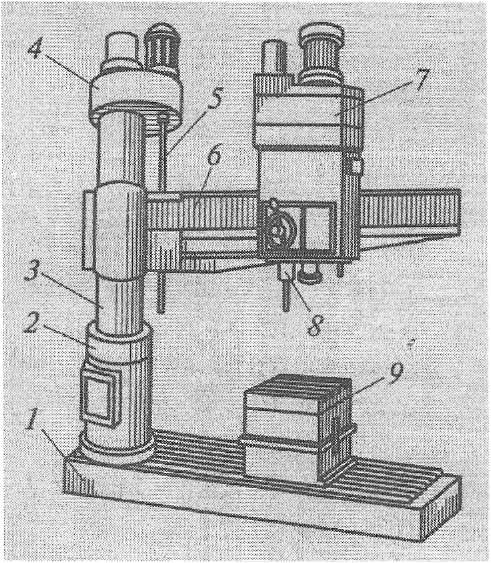

- Строение

- Структура оборудования 2А554-1 достаточно традиционная для радиально-сверлильных станков:

- литая колонна, которая поворачивается вокруг вертикальной оси за счет подшипников, что крепятся на цоколе;

- горизонтально перемещающаяся на рукаве сверлильная головка;

- расположенный в цилиндрической гильзе шпиндель;

- рукав, вертикально передвигающийся на колонне;

- фрикционная муфта, которая обеспечивает защиту коробке скоростей и быстрый реверс;

- механизм подачи охлаждающей жидкости в зону резания;

- элементы управления (кнопки и рукоятки), находящиеся на панели сверлильной головки;

- электрооборудование, монтированное с обратной стороны рукава.

Преимущества и особенности

Части станка крепятся к основе с помощью гидравлических зажимов, которые способны выдерживать большие нагрузки при обработке деталей. Быстрые сверлильные и резные работы производятся за счет гидравлического управления коробками скоростей и подач.

Оборудование обладает жесткой конструкцией, благодаря чему технологические операции проводятся с высокой точностью.

Использовать 2А554-01 можно для обработки крупногабаритных деталей, чего не могут себе позволить более ранние модели радиально-сверлильных устройств.

За счет передвижных блоков коробки скоростей становится возможным работать на одной из 24 ступеней частоты вращения (от 18 до 2000 оборотов в минуту). В сравнении с более ранними станками 2А55, 2Н55, промышленный агрегат 2А554-01 имеет такие отличительные особенности:

- современный механизм способен нарезать резьбу в стали 45 диаметром М52-5 мм;

- можно устанавливать оснастку, масса которой не более 15 кг;

- количество электродвигателей в конструкции увеличено до 7;

- общая мощность установленных электродвигателей – 8,9 кВт.

2А554-01 – это выгодное сочетание цены и качества, при постоянно высоких показателях производительности. Радиально-сверлильное оборудование отличается долговечностью, бесперебойным и безаварийным функционированием на производственных площадях.

2А554-1 позволяет выполнять даже самые сложные операции за короткое время

Стоит обратить внимание на применение новой технологии покраски конструкции устройства, что обеспечивает защиту от механического воздействия

Отзывы

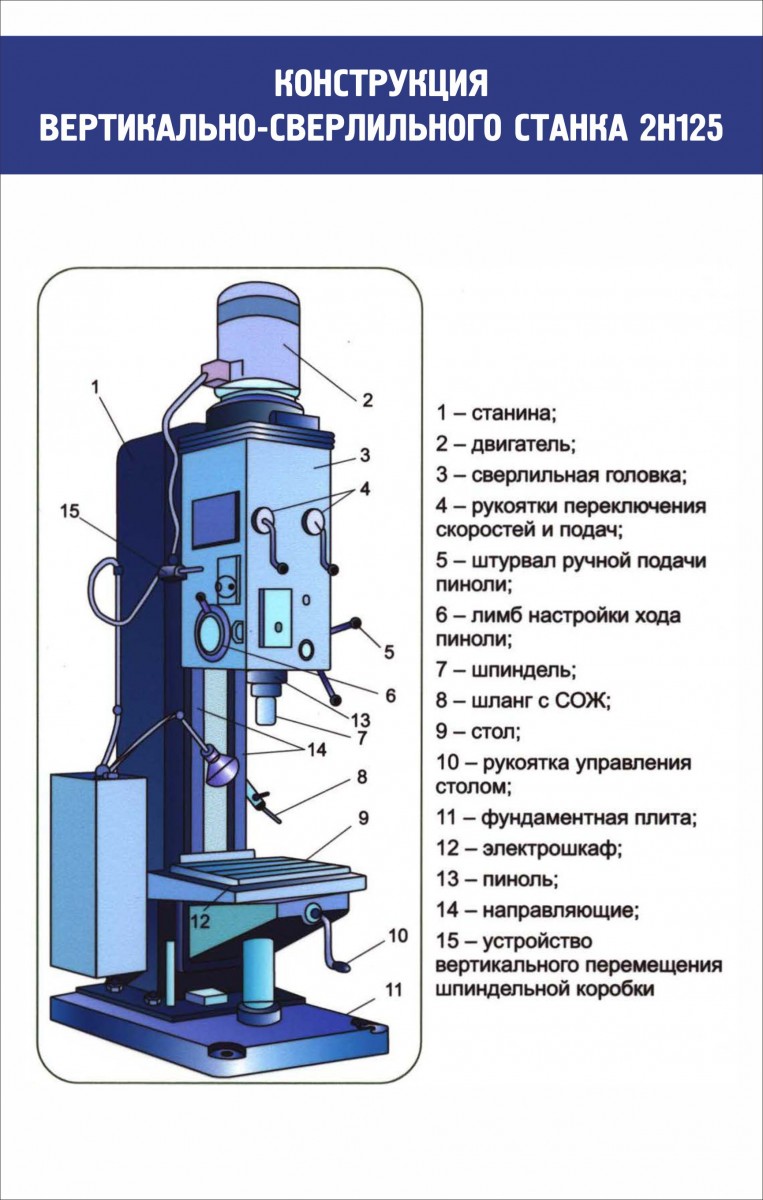

Сверлильные станки с ЧПУ

Оборудование с числовым программным управлением имеет расширенные функциональные возможности, что позволяет обрабатывать ту или иную деталь в кратчайшие сроки.

Рассматриваемые агрегаты предназначены для работы с разными материалами. Такое оборудование распространено в мелкосерийном и крупносерийном производствах. С его помощью изготавливают рамные конструкции, корпусные элементы.

Эксплуатация станков с ЧПУ

Изделия, в составе которых есть ЧПУ, нужно использовать с соблюдением ряда правил во избежание нарушения работоспособности устройства. Есть несколько требований:

устройство должно быть установлено в помещении, котором поддерживается комнатная температура. Т.е. место, где размещается агрегат, должно отапливаться, в нём также нужно поддерживать оптимальную влажность воздуха;

на станке с числовым программным управлением нельзя обрабатывать заготовки, не отвечающие требованиям изготовителя сверлильного оборудования;

обслуживать станок. Все элементы аппарата надо периодически смазывать, следить за их чистотой, чтобы продлить срок службы агрегата. Требования к смазыванию данных станков прописаны в инструкции, идущей в комплекте;

прежде чем начинать работу, станок не помешает проверить на работоспособность. Необходимо удостовериться, что на изделии установлен защитный экран, и оно способно отключаться при возникновении аварийных ситуаций. Практически все сверлильные станки оснащаются кнопкой экстренного отключения, расположенной на панели управления;

если изделие неисправно или работает некорректно, то нельзя приступать к сверлению отверстий на нём и выполнению других операций;

если в процессе обработки на станке прекратилась подача охлаждающей жидкости, то надо незамедлительно отключить электропитание устройства во избежание его поломки;

нельзя прикасаться к вращающимся элементам станка во время его работы.

Обратите внимание! Подобные требования также выдвигаются к вертикально-сверлильному станку. Они описаны в инструкции по эксплуатации изделия.

Преимущества сверлильных станков с ЧПУ

У данных агрегатов есть несколько преимуществ, благодаря которым они стали популярны на рынке и попали в рейтинг лучших сверлильных станков по металлу:

высокая точность расположения сверла в нужном месте над поверхностью заготовки;

возможность многоступенчатой обработки, выставление нескольких режимов работы;

регулировка скорости вращения шпинделя, выставление значения крутящего момента на собственное усмотрение;

возможность выставить угол сверления на станке;

простое исполнение ЧПУ. При необходимости программу можно будет поменять для выполнения другой задачи;

встроенная система контроля над состоянием станка, которая сообщает пользователю о возникших неисправностях;

высокий уровень надёжности, минимальная вероятность возникновения сбоев во время работы агрегата;

защита от перегревов сверла;

наличие нескольких типов свёрл в комплекте с оборудованием;

большой выбор. На рынке представлено огромное количество моделей с ЧПУ. Выбирать следует, исходя из преследуемых целей;

простая установка, обслуживание, ремонт в случае поломок;

безопасность работы обеспечена. На станках нет открытых элементов, которые могут повредить руки при работе.

Важно! Станки с ЧПУ не годятся для решения простеньких задач в домашних мастерских. Данное оборудование рассматривается как профессиональное.

Недостатки

У сверлильных агрегатов, оснащенных ЧПУ, есть свои минусы:

высокая стоимость;

большие габариты изделия, проблематично, а иногда невозможно установить станок на верстак;

для работы потребуется несколько специалистов. Например, наладчик и оператор.

Радиально-сверлильный станок с ЧПУ: типы и характеристики

Радиально-сверлильный станок представляет собой самый распространенный инструмент в металлургической области. Эти приборы отличаются удобством и простотой в эксплуатации, они дают возможность обработать элементы под различными углами.

С помощью повышенного функционала станок обладает более широкой сферой использования, применяются для обработок деталей разнообразных конфигураций из самых разных материалов.

Для чего требуются радиально сверлильные станки с ЧПУ?

Радиально сверлильный станок с ЧПУ незаменим для того, чтобы обрабатывать единичные отверстия либо отверстия, находящиеся группами, на заготовке с огромными размерами и весом.

Операции, которые выполняются на радиально-сверлильном станке с ЧПУ:

- Сверлить сквозные и глухие отверстия.

- Рассверливания и растачивания (при применении расточных головок) дырок.

- Нарезание резьбой с помощью метчика.

- Зенкерование дырок, чтобы получить более высокую категорию чистот и точности обработок области дырок.

- Зенкование, которые нужно, чтобы формировать конические и цилиндрические технологические углубления под головку болта, винта и так далее.

- Развертывание конического или цилиндрического отверстия, нужное для того, чтобы получить необходимую точность и шероховатость области.

- Раскатка и хонингования областей дырки (благодаря раскатным и хонинговальным головкам).

- Подрезание торца бобышки, чтобы обеспечить поверхность, перпендикулярную оси дырок.

Типы и достоинства радиально сверлильных станков с ЧПУ

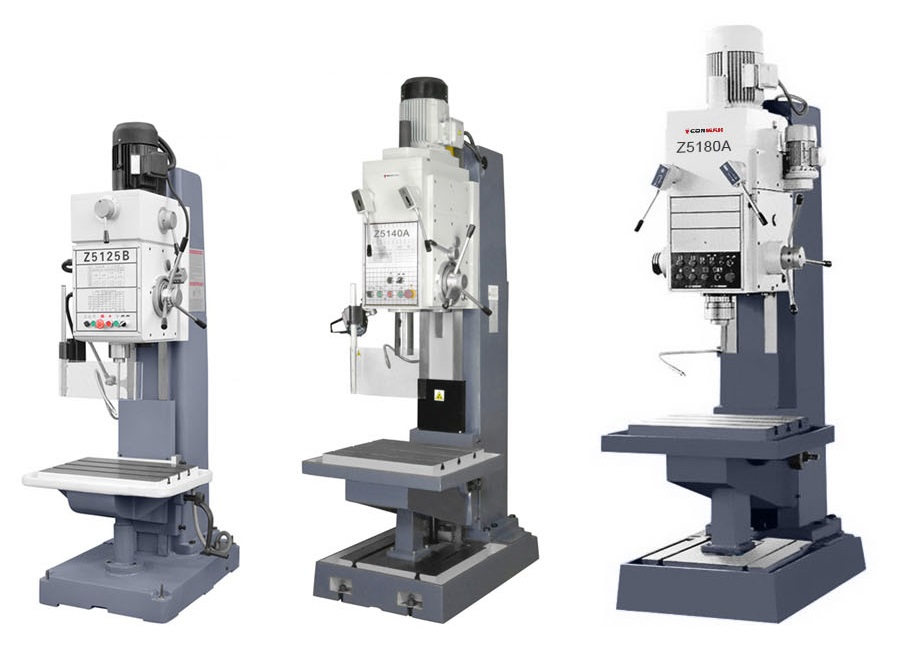

Этот тип техники осуществляет такие же операции, что и вертикально-сверлильный станок.

Вертикально-сверлильный станок может сверлить дырки в сплошных материалах, зенковать уже доступные дырки, зенковать торцовые области, делать дырки и нарезать большие резьбы. Однако главным предназначением станков считается обрабатывание дырок больших элементов.

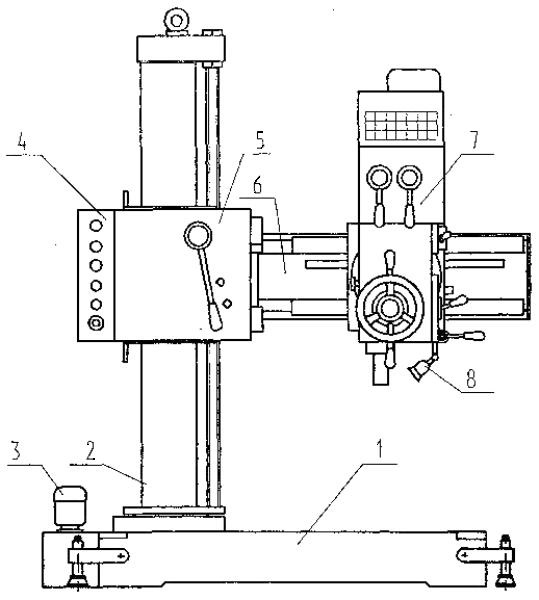

Сверлильно-радиальный станок принципиально отличается от вертикально-сверлильного агрегата – во время работы на такой технике деталь располагается в неподвижном виде, а шпиндель можно переместить. Это связано с тем, что во время работы с тяжелой и крупногабаритной деталью переместить их очень сложно.

Шпиндель в такой технике обычно двигается и радиально и по кругу. Таким образом можно сделать дырку в любых участках детали, ограниченный сектором круга.

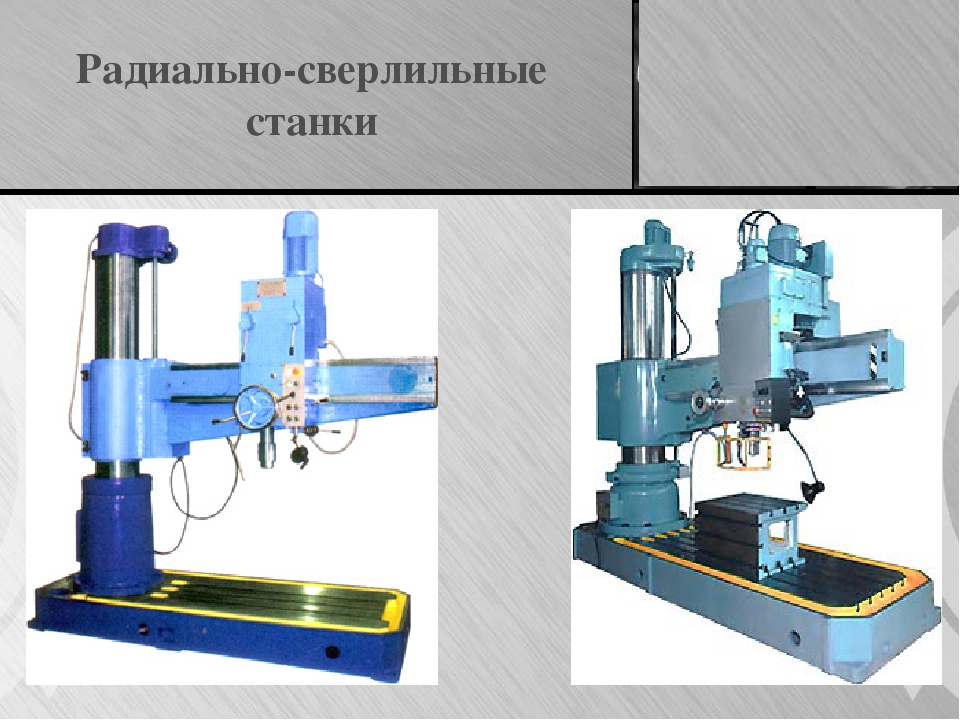

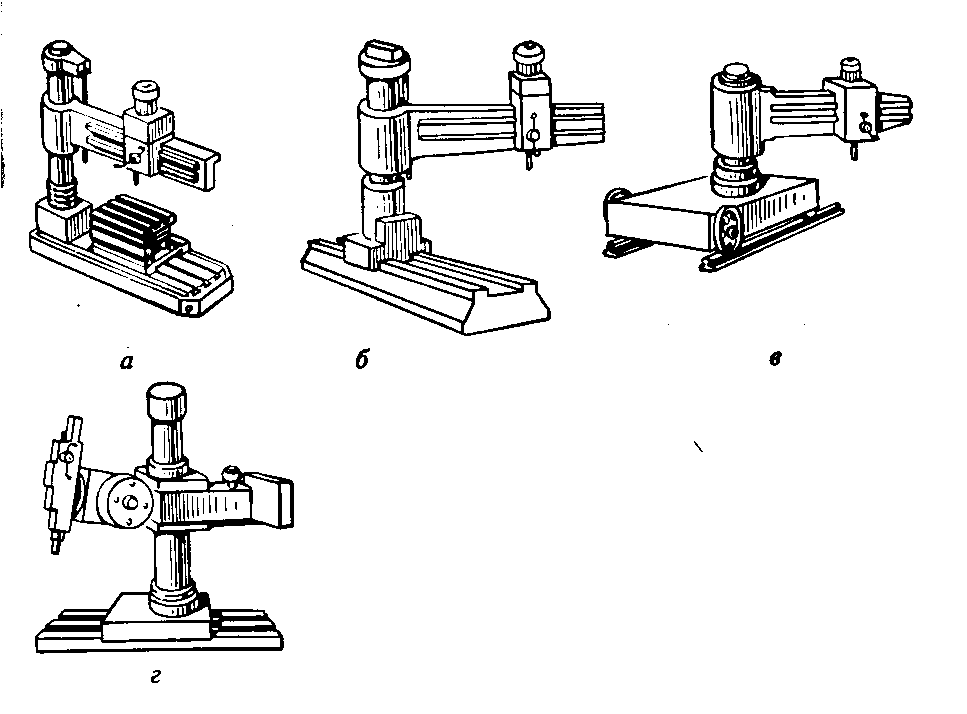

Различают следующие виды станков:

- Общего предназначения. Во время работы на подобном станке обрабатываемую область устанавливают на столик, а шпиндельная головка обычно перемещается в 3 направлениях около элементов.

- Станок с колонной, перемещающейся в направляющих станинах. Эта техника применяется для обработки тяжелой детали огромных габаритов.

- Станки на самоходное тележке. Тележку можно переместить по специальным железнодорожным колеям. Применяются для работ с большой деталью.

- Переносной станок. Дает возможность выполнять дырки в корпусе чугунной или стальной отливки. Это промышленный станок, который применяется в тяжелых машиностроениях, и в судостроении.

Особенности работы агрегата

Функциональные возможности радиально-сверлильных станков зависят от качества его любого составляющего. К примеру, работа данной техники нуждается в установке в сверлильных бабках коробок переключения скорости и регулировок рабочей передачи.

Любые виды манипуляций, которые связаны с обрабатыванием металлического элемента, осуществляются с помощью точного и ритмичного вращения режущих инструментов.

На лицевой области находится центр управления станков и все выполняемые операции. От качества и важных моментов электрического мотора, оснащенные радиально-сверлильные станки, основана и его мощность.

Но характеристики выполняемой обработки основаны от разнообразных моментов, среди которых:

- диаметр создаваемых дырок;

- самое большое расстояние, на которое может переместиться шпиндель;

- номер конуса, располагающегося во внутренней области шпинделя и объединенный со станком;

- число ступеней, благодаря которым вы можете отрегулировать частоту вращения шпинделей;

- число оборота шпинделя.

- Радиально-сверлильный станок является сложным, но высокоэффективным и многофункциональным оборудованием.

- Многие такие станки применяются на любом крупном предприятии, а количественное программное управление намного может упростить выполняемые работы для создания различных диаметров дырок в элементах трудного вида.

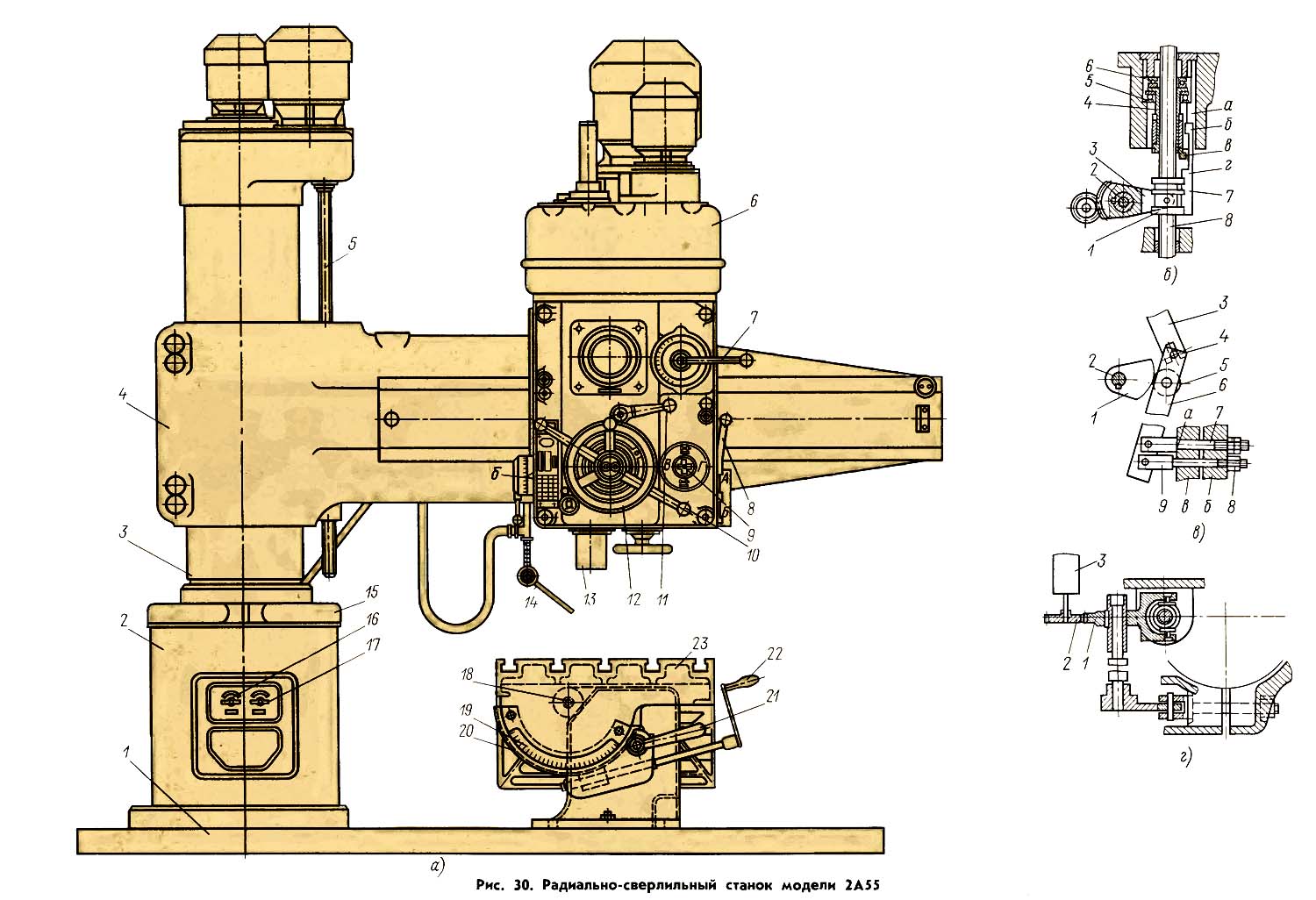

2Н55 станок радиально-сверлильный. Назначение и область применения

Радиально-сверлильный станок модели 2Н55 заменил устаревшую модель станка этой же серии 2А55.

Станок рассчитан на сверление в стали отверстий диаметром до 50 мм сверлами средней твердости (предел прочности при растяжении σ = 55..65 кг/мм²).

Станок радиально-сверлильный 2Н55 предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

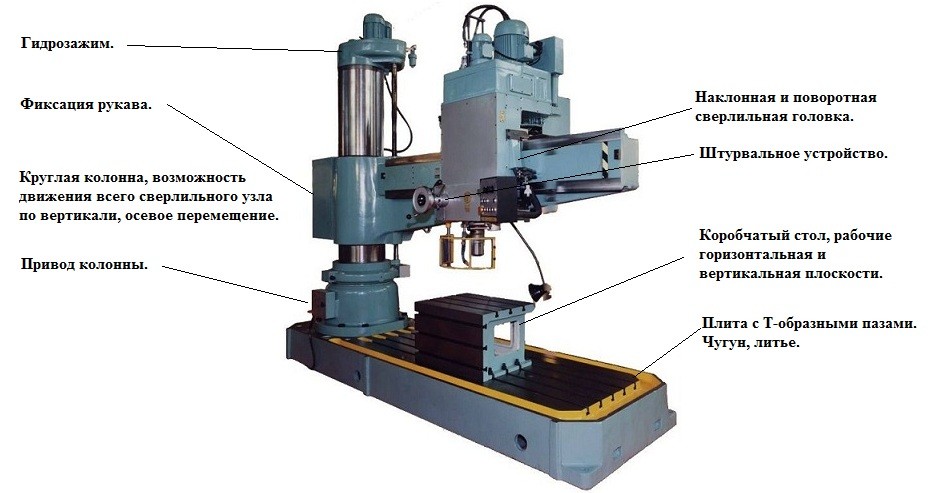

Радиально-сверлильный станок 2Н55 имеет двухколонную компоновку станочной части, что позволяет создать жесткую конструкцию узла, не допускающую смещение оси шпинделя при зажиме колонны. Специальный зажим колонны центрального типа создает тормозной момент, гарантирующий высокопроизводительное сверление.

Для поворота колонны требуется незначительное усилие на самом малом радиусе сверления, что также обеспечивает высокую производительность работы и снижает утомляемость оператора. Широкий диапазон чисел оборотов и подач шпинделя обеспечивает высокопроизводительную работу при любых сочетаниях обрабатываемых материалов, инструмента размеров и т. д.

Уравновешивание шпинделя обеспечивается специальным противовесом, допускающим удобную регулировку с рабочего места в случае изменения массы инструмента.

Режимы резания, допустимые на станке, определяются динамическими параметрами станка:

- Эффективная мощность на шпинделе, кВт — 4,0

- Наибольший крутящий момент на шпинделе кг*см — 7100

- Наибольшее усилие подачи, кгс — 2000

При этом надо иметь в виду, что наибольшая мощность на шпинделе может быть использована, начиная с 7-й ступени чисел оборотов (80 об/мин см. раздел паспорта «Механика главного движения»).

Низшие числа оборотов шпинделя применяются на станке для выполнения операций, требующих меньшей мощности, но большего крутящего момента. Поэтому на шести первых ступенях скорости мощность на шпинделе не достигает максимально-эффективного значения.

Величина наибольшего допустимого усилия подачи обусловлена прочностью деталей станка и жесткостью его конструкции. Превышение допустимого значения усилия подачи вызывает отключение предохранительной муфты механизма подачи. Поэтому величину механической подачи следует выбирать так, чтобы не превзойти допустимого усилия подачи. Усилие подачи в значительной, степени зависит от правильной заточки сверла.

Широкие диапазоны скоростей вращения шпинделя и механических подач позволяют повысить производительность станка.

Преселективное дистанционное электрогидравлическое устройство позволяет менять режимы с предварительным их набором. Станок имеет механизм автоматического выключения при достижении заданной глубины сверления.

Наличие в станке преселективного управления скоростями и подачами, легкого гидрофицированного управления фрикционом шпинделя, возможность отключения шпинделя от коробки скоростей, наличие надежных гидравлических зажимов колонны и сверлильной головки, работающих как совместно, так и раздельно, а также сосредоточение всех органов управления на небольшом участке сверлильной головки позволяет максимально сократить вспомогательное время.

При необходимости частой смены инструментов рекомендуется пользоваться быстросменным патроном. Для нарезания резьб следует применять предохранительный патрон для метчиков.

Станок имеет следующие преимущества по сравнению с ранее выпускавшейся моделью:

- ужесточение зажима колонны благодаря развитому конусу, что позволяет работать на высоких режимах резания; увеличение объема рабочего пространства за счет увеличения ходов рукава по колонне и головки по рукаву;

- достижение заданной точности и достижение точности вне плиты благодаря двухколонной компоновке и развитым направляющим рукава;

- сокращение времени на переустановку рукава по высоте благодаря увеличенной скорости его перемещения и быстрому действию зажима;

- повышение ремонтопригодности благодаря новой конструкции направляющих колонны;

- отсутствие на верхнем торце механизмов, требующих обслуживания, что обеспечивает удобство при эксплуатации станка, улучшает его внешний вид.

Разработчик — СКБ APC г. Одесса

Категория качества высшая.

Класс точности станка Н по ГОСТ 8—77.

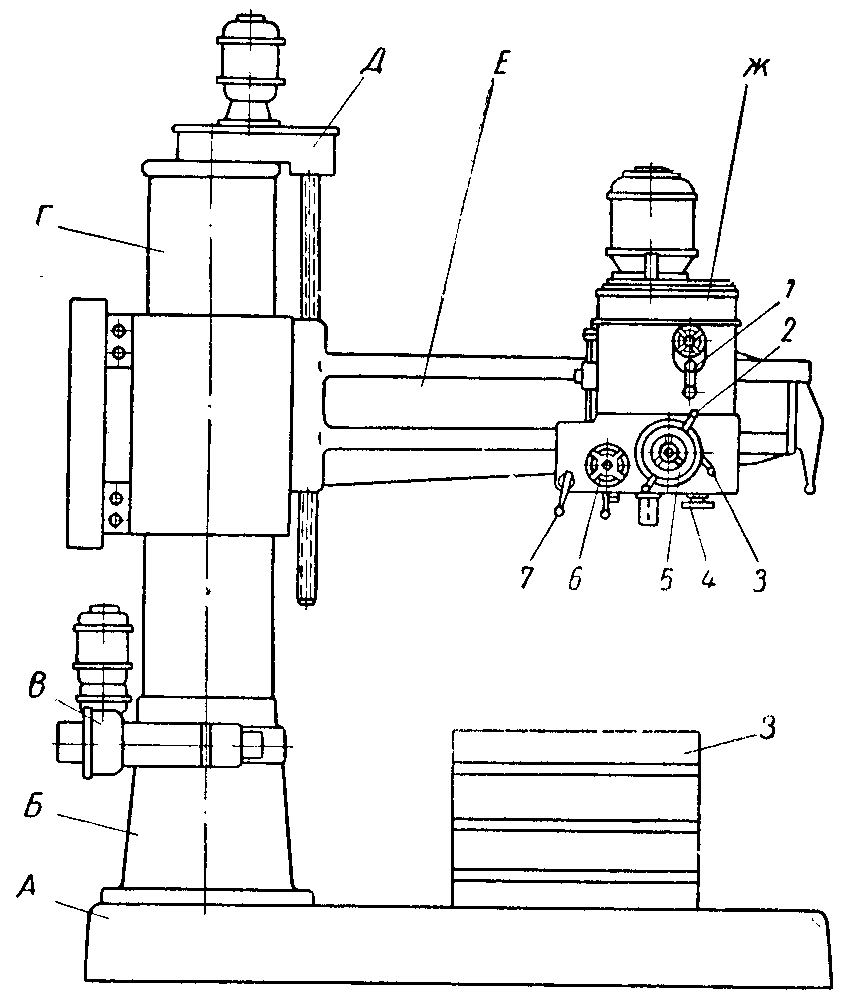

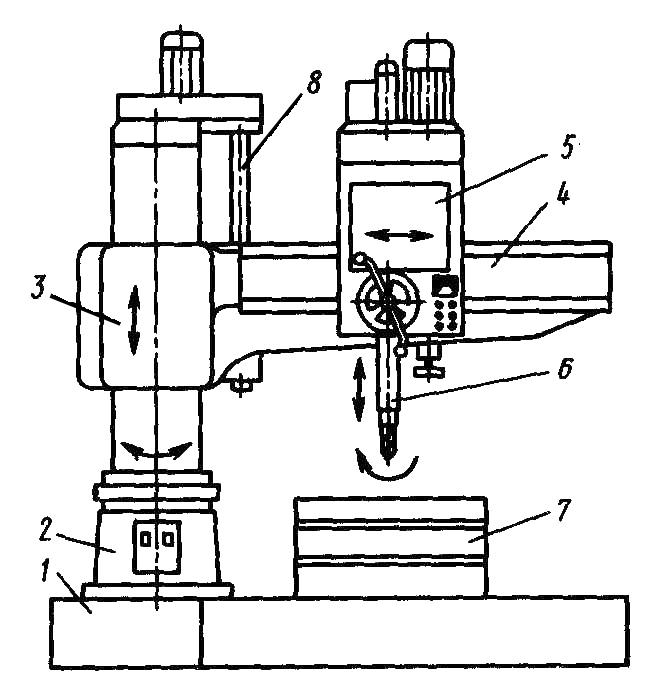

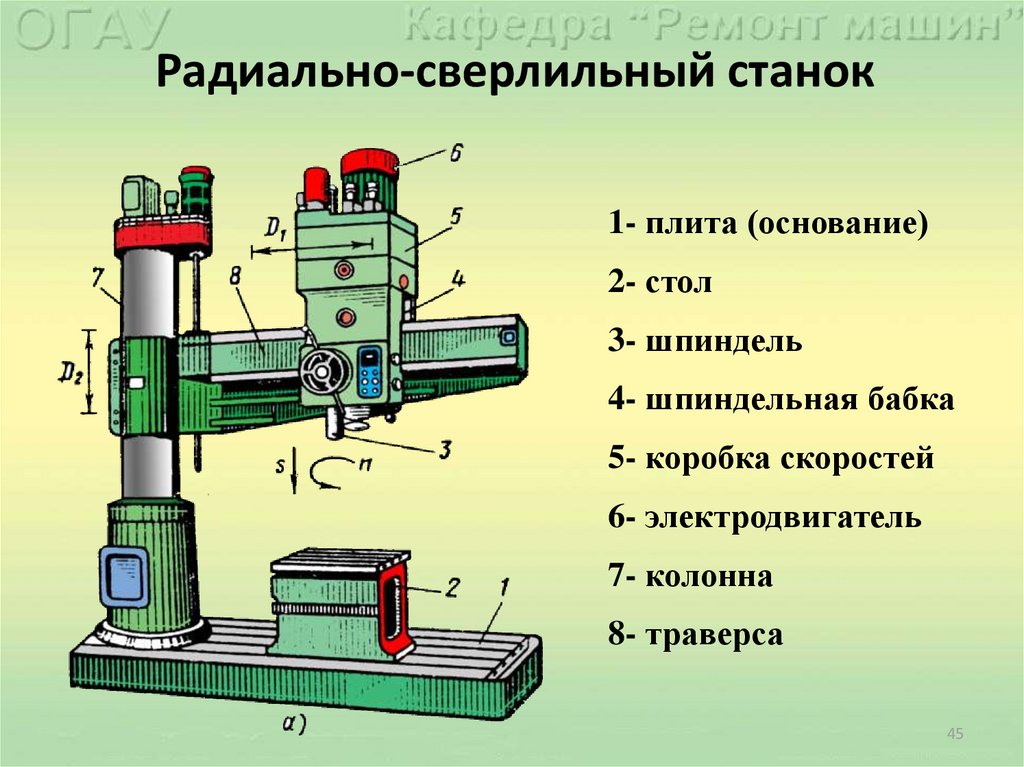

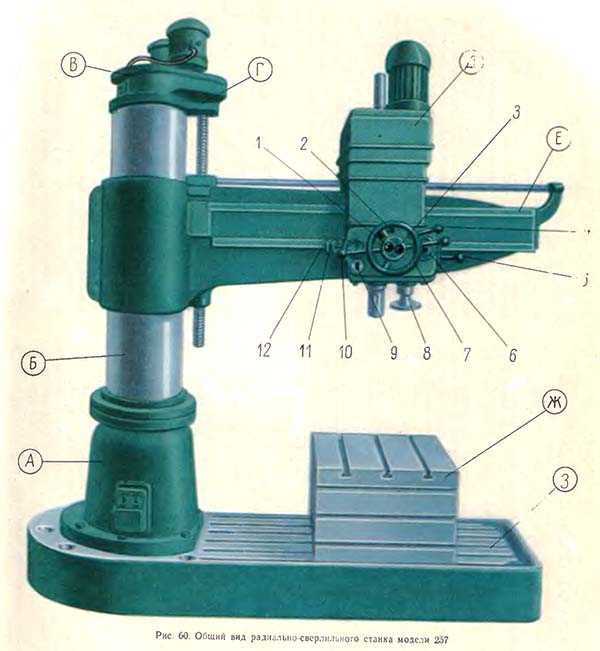

Компоновка

Оборудование имеет своеобразную компоновку: колонна и стол устанавливаются на плиту. На колонне закреплена траверса, перемещающаяся по колонне в вертикальном положении, а также она имеет возможность осуществлять поворот относительно колонны на 360 градусов. На траверсе установлена сверлильная (шпиндельная) головка, перемещающаяся относительно траверсы в горизонтальном направлении. Она выполнена в виде отдельного агрегата. Если ее необходимо зафиксировать в определенном положении, то для этих целей имеется механизм зажима.

https://youtube.com/watch?v=qPkgD7iKCTQ

Способ сверления

Суть процесса не отличается от сверления любых других материалов.

- Лист закрепляется на столе, предварительная разметка не требуется.

- В программное устройство загружается макет с рабочего ПК или флешки. При достаточно высоком уровне ПО, основой может послужить даже обычное изображение;

- Вводятся дополнительные настройки – на этом участие оператора завершается.

- Следуя заданной программе, стол двигается таким образом, чтобы лист оказался напротив сверла в нужно точке, подводится к сверлу. Шпиндельная головка опускает инструмент на поверхность. Сверло производит отверстие заданной глубины.

- При работе на промышленных станках охлаждение производится за счет обдува воздухом. Также предварительно на лист оргстекла наносится специальная теплостойкая паста, которая отводит тепло от поверхности.

Оргстекло деформируется при очень небольших температурах – 150–160. С а при сверлении температура может быть выше. Отвод тепла обеспечивает целостность материала.

На небольших мини-станках в мастерских, сверло охлаждают в емкости с чистой водой, и сдувают с поверхности образовавшуюся пыль и стружку во время охлаждения. Порой применяется метод сверления под водой, но такой способ откровенно опасен.

Необходимые сверла для оргстекла

Современный станок с ЧПУ позволяет выполнить куда больше операций, чем обычный механический. Соответственно, количество используемых инструментов здесь тоже больше.

Изготавливаются сверла из легированной и углеродистой стали, в отдельных случаях усиливаются твердосплавными пластинками. Для оргстекла применяется спиральное сверло.

- Рабочая часть – стержень в виде цилиндра с двумя спиральными канавками – по ним отводится стружка.

- Режущая – имеет две режущие кромки, переднюю и заднюю поверхность, заточенные под разными углами.

Для оргстекла угол при вершине между режущими кромками в среднем составляет 70 градусов. Однако при работе с тонким материалом угол должен быть меньше – 55–60, а при толщине листа более 10 мм – 80–90 градусов.

При сверлении листов небольшой толщины применяются также перовые сверла. Стрежень у инструмента круглый, угол между двумя режущими кромками составляет 120 градусов.

Форма отверстий может быть разной. По этому параметру инструмент делится на несколько видов:

- цилиндрическое сверло – с его помощью делают стандартные круглые отверстия;

- коническое – получают отверстие в виде конуса;

- ступенчатое – каждая следующая ступень снимает фаску, обеспечивая высокую точность и чистоту отверстия;

- квадратное – оргстекло часто используют в декоративных целях, соответственно, даже к отверстиям предъявляются повышенные требования;

- зенкерное – применяется при рассверливании, для повышения уровня точности отверстия.

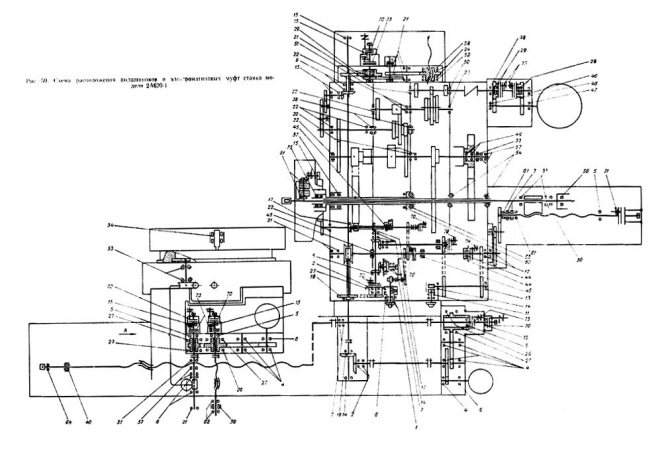

Кинематическая схема горизонтально-расточного станка 2А620

Кинематическая схема горизонтально-расточного станка 2а620

Привод главного движения горизонтально-расточных станков 2А620Ф1

Привод вращения шпинделя и планшайбы осуществляется посредством двухступенчатого агрегата скоростей с электромагнитными муфтами, монтируемого на шпиндельной бабке. Кинематические схемы станков показаны на рис. 14, 15 и в табл. 2.

Для защиты от динамического воздействия в механизме главного привода имеется упругая муфта (рис. 16).

Передача движения на шпиндель осуществляется двумя парами зубчатых колес 63, 64 (100) и 65, 66 (69) (рис. 17, 18, 19). Большее колесо 64 (100) приводит во вращение шпиндель в нижнем диапазоне скоростей с большими моментами, а другое, меньшее колесо 66 (99) — в верхнем диапазоне скоростей с меньшими моментами. Передача движения на планшайбу осуществляется парой колес 36, 35. Для включения вращения планшайбы имеется специальная рукоятка.

Осевое перемещение шпинделя, радиальное перемещение суппорта планшайбы (рис. 20), вертикальное перемещение шпиндельной бабки и продольное перемещение стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на станине станка (рис. 21).

Распределение движения в цепи перемещения шпинделя, шпиндельной бабки, радиального суппорта и стола продольно производится посредством электромагнитных муфт.

В кинематической цепи привода радиального суппорта имеется планетарный механизм с сателлитами 26 и 71, обеспечивающий возможность перемещения суппорта во время вращения планшайбы (рис. 22).

Осевое перемещение расточного шпинделя осуществляется шарико-винтовой передачей 86 и 84, расположенной в хвостовой части шпиндельной бабки (рис. 23).

Вертикальное перемещение шпиндельной бабки осуществляется посредством вращающейся гайки, расположенной в редукторе на шпиндельной бабке, и неподвижного шарикового винта, закрепленного на стойке (рис. 24).

На станках смонтирован механизм предотвращения падения шпиндельной бабки при обрыве троса противовеса (рис. 25).

При подвешенном противовесе шпиндельной бабки деталь 243, соединенная с тросом противовеса, находится в верхнем положении, сжимая пакет тарельчатых пружин 244. При этом шарик 245, упираясь в бурт детали 243, через систему рычагов фиксирует смонтированную в редукторе шпиндельной бабки деталь 248 в верхнем положении.

При обрыве троса противовеса деталь 243 под воздействием пакета тарельчатых пружин 244 переместится вниз, освобождая шарик 245 и через систему рычагов деталь 248. Деталь 248 под воздействием пружины 249 переместится в нижнее положение и зацепится с деталью 247, фиксирующей вал 246 от проворота. При этом шпиндельная бабка надежно фиксируется от падения.

Привод поперечного перемещения и поворота стола

Поперечное перемещение стола и поворот стола осуществляются от общего электродвигателя постоянного тока через редуктор, который размещен на заднем торце нижних саней.

Распределение движения к цепи поперечного перемещения и поворота стола производится посредством электромагнитных муфт в редукторе (рис. 26).

Кинематика нарезания резьбы

Станок позволяет нарезать метрическую и дюймовую резьбу (см. „Таблица набора сменных шестерен для нарезания резьбы»).

Нарезание резьбы производится выдвижным шпинделем при его осевом перемещении или радиальным суппортом планшайбы при продольном перемещении стола.

Для нарезания резьбы цепь подачи шпинделя соединяется с приводом вращения шпинделя посредством гитары с набором сменных зубчатых колес, расположенной па переднем торце шпиндельной бабки.

Для нарезания левых резьб па гитаре устанавливается паразитная шестерня.

Для перемещения суппорта планшайбы от штурвала при нарезании резьбы подачей стола следует включить рукоятку, расположенную на крышке шпиндельной бабки.

Кинематика штурвала

На шпиндельной бабке имеется штурвальное устройство для перемещения от руки шпинделя, радиального суппорта, шпиндельной бабки и продольного перемещения стола.

турвал позволяет осуществлять тонкое перемещение подвижного органа и быстрое перемещение выдвижного шпинделя.

Включение штурвала осуществляется кнопкой с пульта на шпиндельной бабке.

![Радиально-сверлильный станок [характристики, особенности работы]](https://domdetaley.ru/wp-content/uploads/8/8/5/885fe8b075178f78161768e0b2b15488.webp)