Применение камня

Используется показатель твердости алмаза и в промышленности. Не все камни, которые обнаруживают в трубках на месторождениях, пригодны для ювелирной обработки. Большинство материала имеет слишком много дефектов. Такие минералы отправляются на потребности промышленности, где алмаз используется в качестве абразива. Аппаратура, которая имеет покрытие алмазной крошкой, работает дольше и качественнее. Алмаз используется в таких приборах и инструментах, как:

- оборудование в медицине (скальпели, хирургические инструменты);

- сверла, фрезы, шлифовальные круги, стеклорезы, ножницы и пилы по металлу, буровые установки;

- в телекоммуникациях и электронике алмаз используют для прохождения сигналов разных частот по одному кабелю;

- защитный элемент в химической и физической промышленности;

- космическая отрасль, где используются даже лонсдейлиты, которые прочнее алмаза.

Алмаз — вещество, которое имеет уникальные свойства. В том числе и твердость минерала дает возможность использовать его в разных сферах. Применение камня актуально, и его стоимость продолжает расти. А искусственные вещества, которые крепче алмаза, пока недоступны для широкого использования.

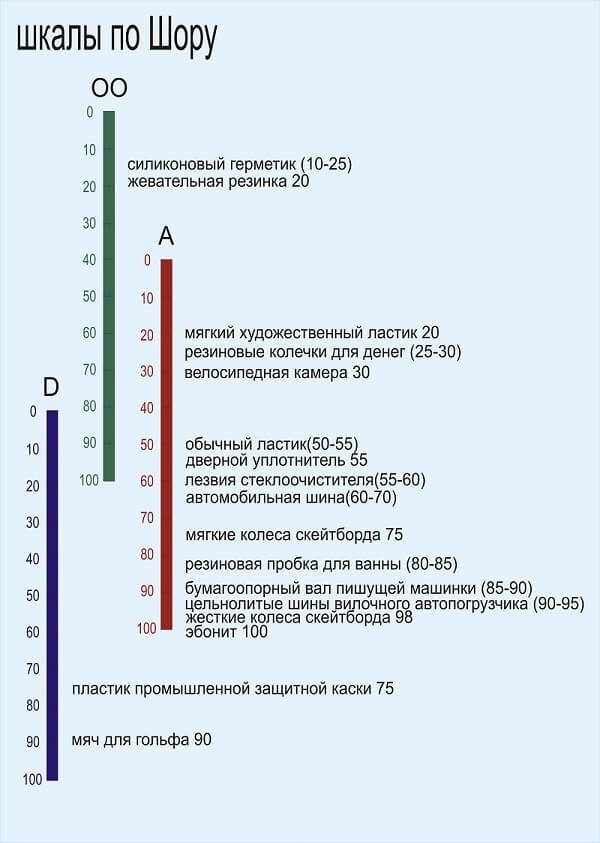

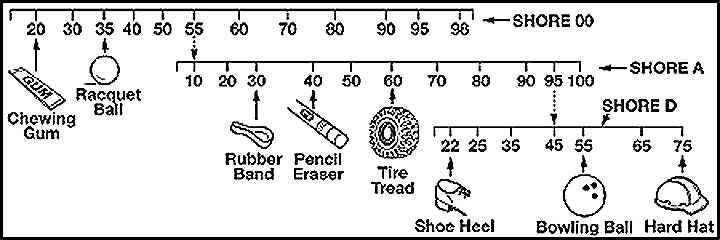

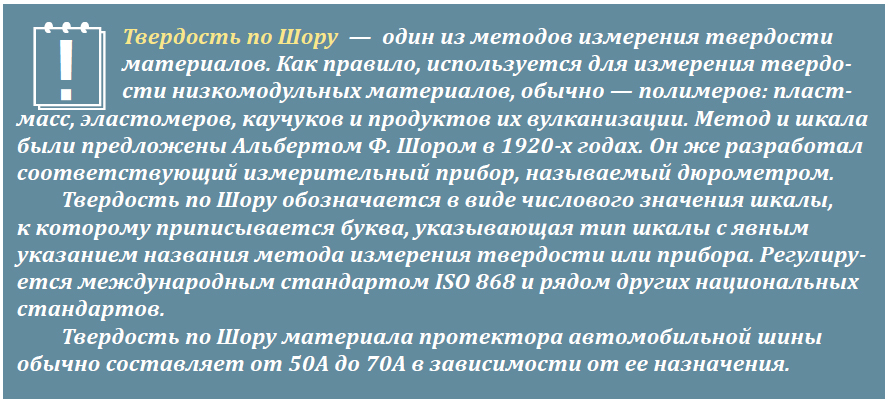

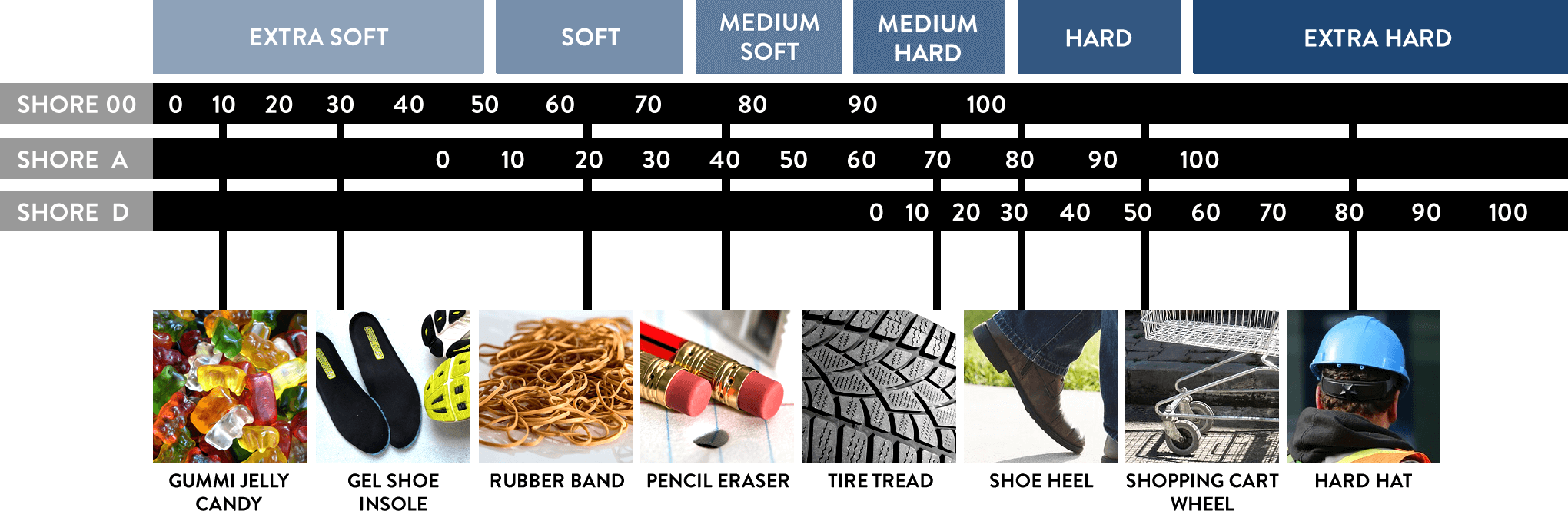

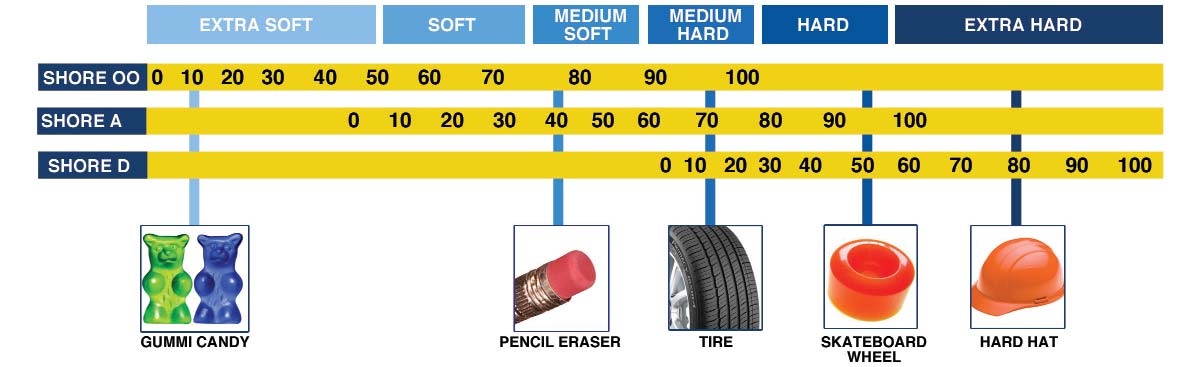

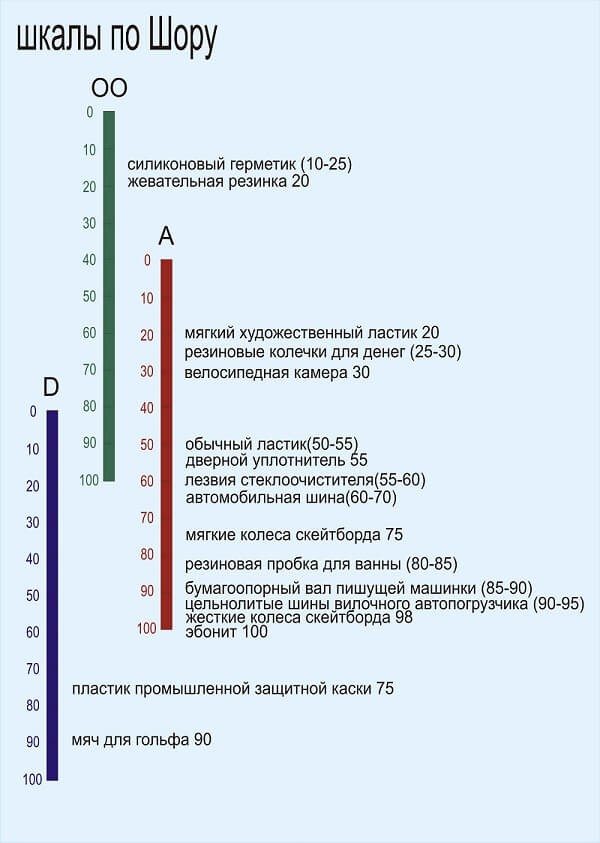

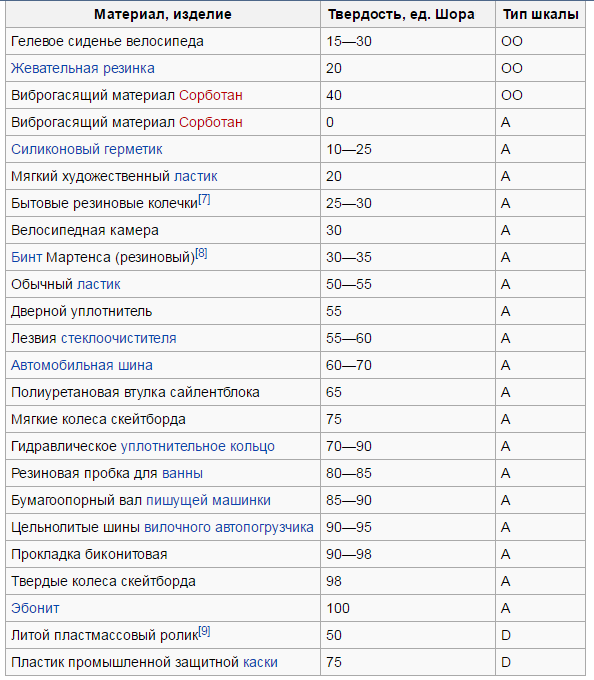

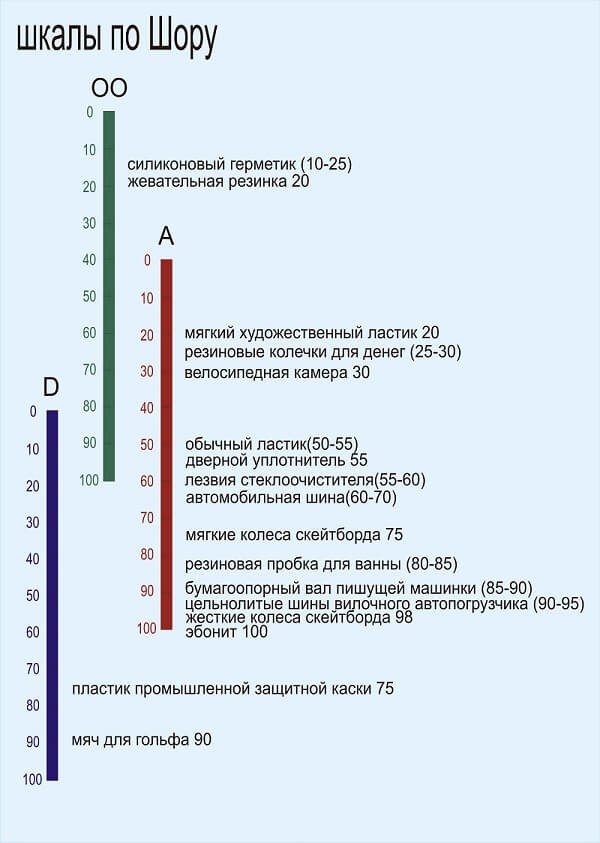

Твердость по Шору некоторых материалов

Твёрдость по Шору материала протектора автомобильной шины обычно составляет от 50A до 70A в зависимости от её назначения.

| Материал, изделие | Твердость, ед. Шора | Тип шкалы |

|---|---|---|

| Гелевое сиденье велосипеда | 15—30 | OO |

| Жевательная резинка | 20 | OO |

| Виброгасящий материал Сорботан | 40 | OO |

| Виброгасящий материал Сорботан | A | |

| Силиконовый герметик | 10—25 | A |

| Мягкий художественный ластик | 20 | A |

| Бытовые резиновые колечки | 25—30 | A |

| Велосипедная камера | 30 | A |

| Бинт Мартенса (резиновый) | 30—35 | A |

| Обычный ластик | 50—55 | A |

| Дверной уплотнитель | 55 | A |

| Лезвия стеклоочистителя | 55—60 | A |

| Автомобильная шина | 60—70 | A |

| Полиуретановая втулка сайлентблока | 65 | А |

| Мягкие колеса скейтборда | 75 | A |

| Гидравлическое уплотнительное кольцо | 70—90 | A |

| Резиновая пробка для ванны | 80—85 | A |

| Бумагоопорный вал пишущей машинки | 85—90 | A |

| Цельнолитые шины вилочного автопогрузчика | 90—95 | A |

| Прокладка биконитовая | 90—98 | А |

| Твердые колеса скейтборда | 98 | A |

| Эбонит | 100 | A |

| Литой пластмассовый ролик | 50 | D |

| Пластик промышленной защитной каски | 75 | D |

Измерение твердости методом Шора

Альберт Шор жил в двадцатом столетии. Он был промышленником, его предприятие производило низкомодульные материалы. Это вещества, обладающие малой продольной упругостью. При таких характеристиках они являются эластичными без значительного повышения температуры, достаточно даже комнатных показателей. Такими свойствами обладают полимеры, каучуки и продукты его вулканизации, часть разновидностей пластмассы. Таким образом, шкалу твердости Альбер Шор разработал из-за производственной необходимости. Она помогала облегчить труд и с помощью профессиональных продавцов, сделать его предприятие успешнее. И этот способ идеально подходит для определения твердости полиуретана.

Метод Шора – эмпирический. Это означает, что он связан с наблюдениями, проведением опытов, получением выводов на основе восприятия результатов. Показатели, выявленные по этому методу, невозможно точно перевести в другие известные величины твердости, из-за этого шкала Шора является не связанной с фундаментальными характеристиками испытываемого материала.

Но при этом показатели, получаемые с помощью прибора Шора, имеют высокое практическое значение. Их использование широко распространено в различных отраслях. К примеру, автомобилистов интересует твердость по Шору резины, используемой для изготовления покрышек. Оптимальные показатели варьируются от 50 до 75. Чем мягче резина, тем лучше она сцепляется с дорогой. Однако чрезмерно мягкие образцы имеют малый срок службы, так как быстро истираются. А еще слишком мягкие шины больше шумят. Учитывая условия эксплуатации, можно подобрать подходящие по твердости шины, используя число Шора.

К сожалению, не каждый производитель покрышек указывает твердость, хотя определить ее совсем не сложно. Наличие отметки говорит об ответственном подходе к производству и отличных показателях качества.

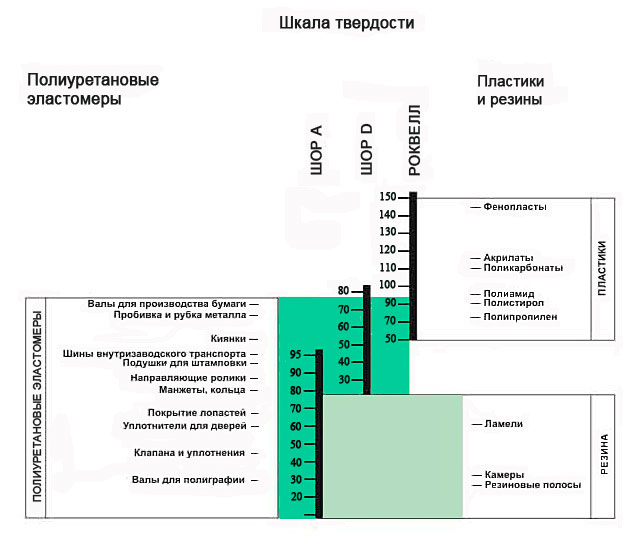

Метод больше всего подходит для достаточно мягких материалов. Измерять твердость полиуретана по Шору удобно и быстро.

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

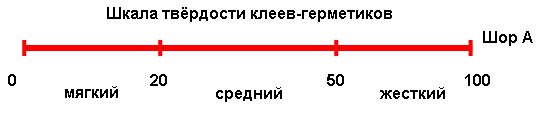

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц

Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Ультразвуковой твердомер Т-У2

Ультразвуковой твердомер NOVOTEST Т-У2 – это модификация поставки модели начального уровня в линейке твердомеров NOVOTEST – универсального комбинированного твердомера NOVOTEST Т-УД2 с ультразвуковым датчиком. Прибор Т-У2 предназначен для измерения твердости металлов и их сплавов: конструкционных и углеродистых сталей, а также цветных металлов и сплавов, допустимых для ультразвукового метода с помощью пользовательских калибровок по известному образцу.

Кроме того, существует возможность измерять предел прочности на растяжение объектов на основе углеродистых сталей перлитного класса, что позволяет сделать возможным автоматический пересчёт со шкалы Бринелля (HB) в соответствии с ГОСТ 22791-77. Твердомер применяет ультразвуковой метод измерения твердости (контрактно-импендансный) стандартизованный согласно ASTM A 1038, что позволяет, в отличие от динамического, в том числе работать и с объектами небольшого размера, изделиями с тонкой стенкой, сложной формы, поверхностных упрочненных слоев.

Применение измерения по Шору

Твердость по Шору – таблица, способная указать на нюансы использования товаров. Так, если показатель ластика равен 20 единицам, значит, он художественный. Творцам нужны мягкие резинки, не портящие бумагу для рисования, способные деликатно растушевывать, к примеру, карандашные наброски.

Для канцелярских же целей, школы, или офиса, лучше подходят ластики с твердостью около 50 единиц Шора

Покупая герметик для строительства, работ по дому, важно знать, легко ли будет его вскрыть. К примеру, фиксировали некоторые швы в ванной

Если герметик потемнеет, или потрескается, его придется выскабливать. Это сложнее, чем вычистить обычную затирку. Чем мягче и податливее герметик, тем проще будет его, так скажем, демонтаж.

У герметика твердость по Шору должна лежать в пределах 10-25 единиц. Иначе, товар не качественный.

Для велосипедных камер приемлемые единицы твердости по Шору гораздо меньше, чем для автомобильных покрышек. Для велика достаточно показателя в 30 баллов.

В разрез идут колеса скейтбордов. Даже у мягких вариаций должно быть 75 единиц. Для жестких колес скейтборда показатель, и вовсе, равен рекомендациям к цельнолитым шинам вилочных автопогрузчиков – 95-98 единиц.

Для сравнения, пластик строительных касок для защиты во время работ гарантирует лишь 75 баллов. Приобретение некачественного головного убора с твердостью по Шору этак в 40-60 может стоит жизни.

Принцип измерения по Шору

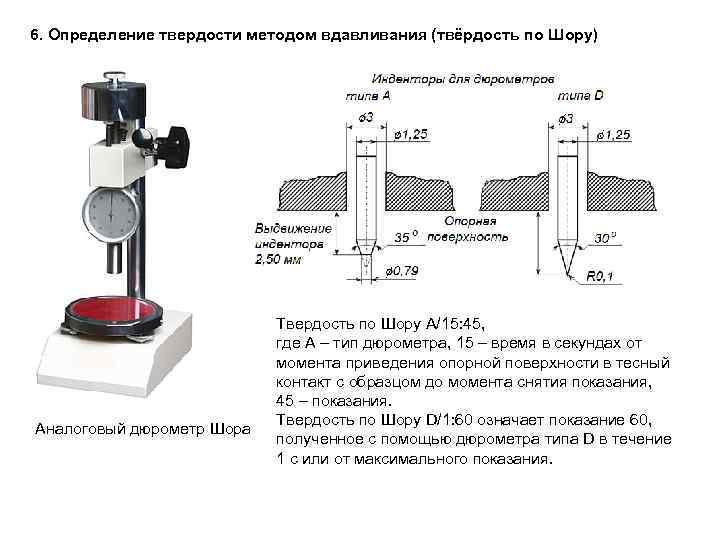

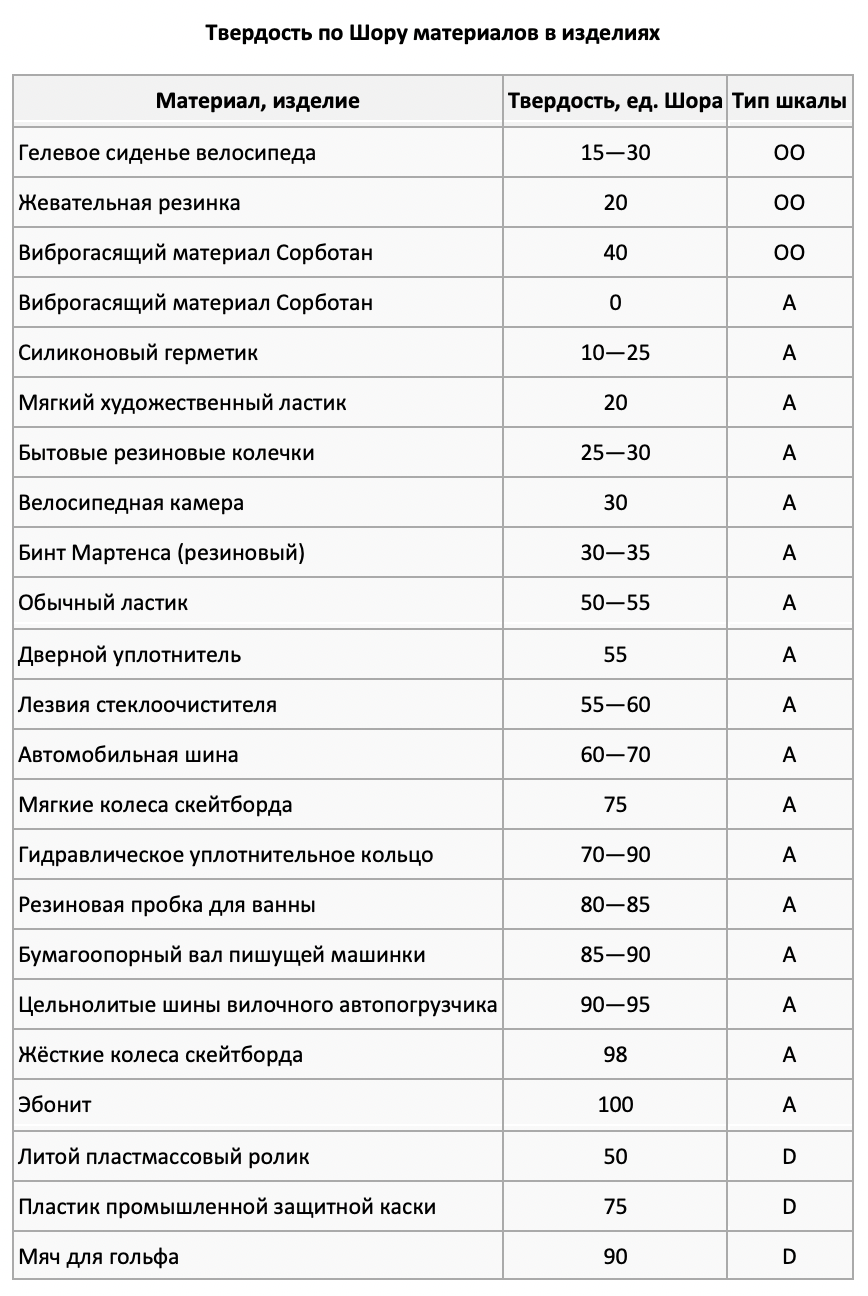

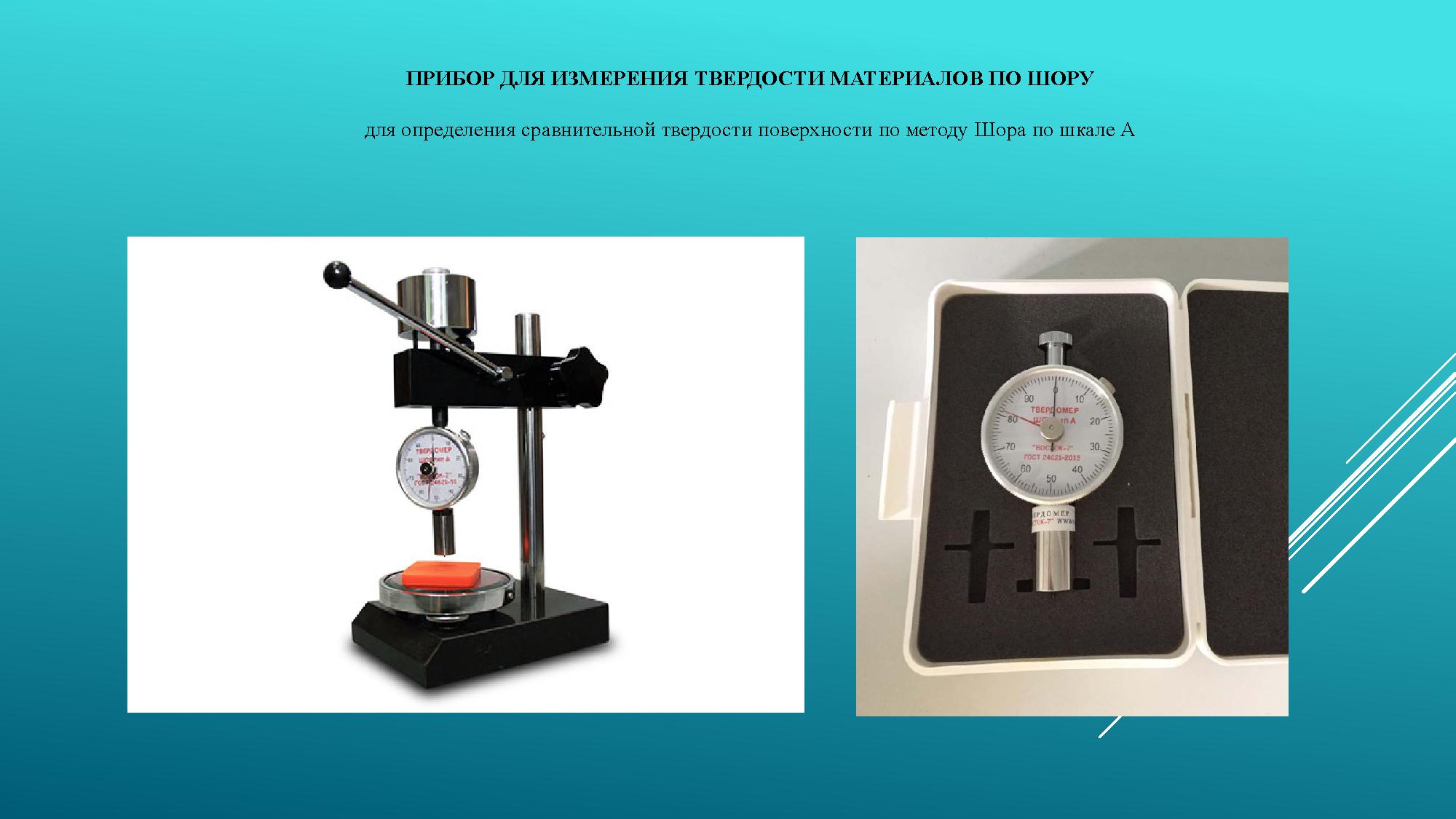

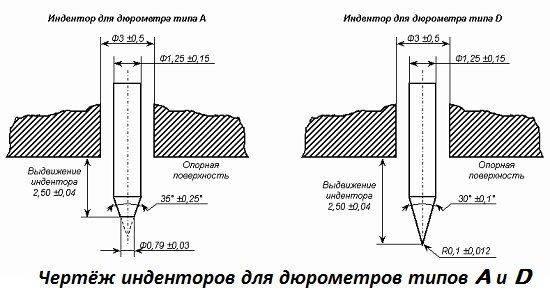

Прибор твердости Шору пришлось разработать самому. Это произошло в 1920. Называется аппарат дюрометром. У него есть опорная площадка с отверстием по центру, индентор, то есть вдавливатель, и калиброванная пружина, прилагающая к нему определенную силу.

Последний элемент машины – индикатор. Он определяет степень выдвижения «носика» индентора за пределы опорной поверхности.

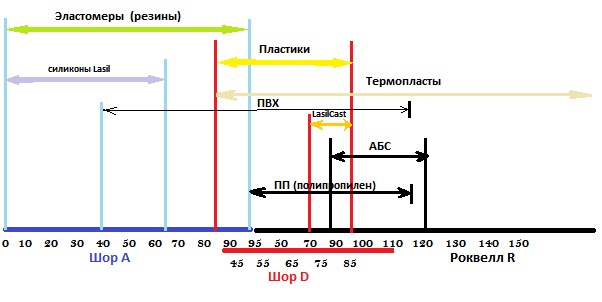

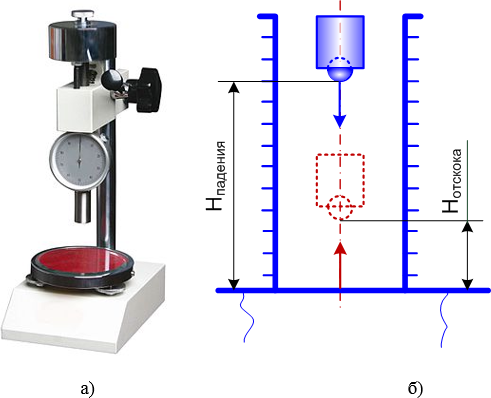

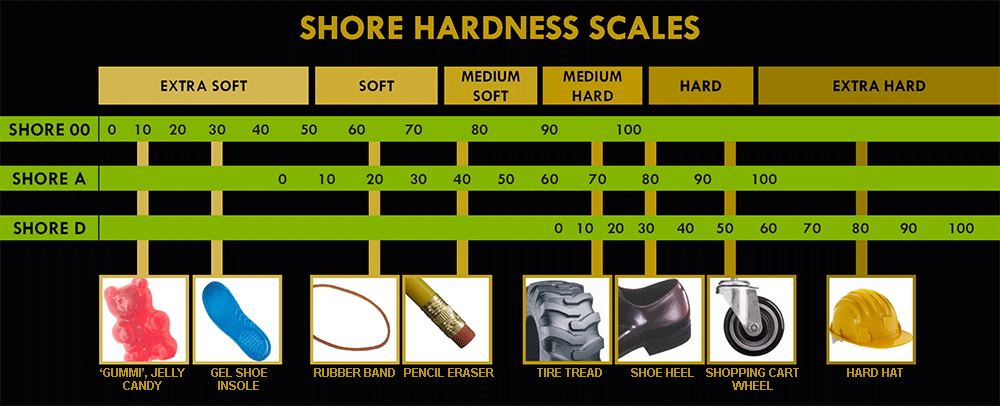

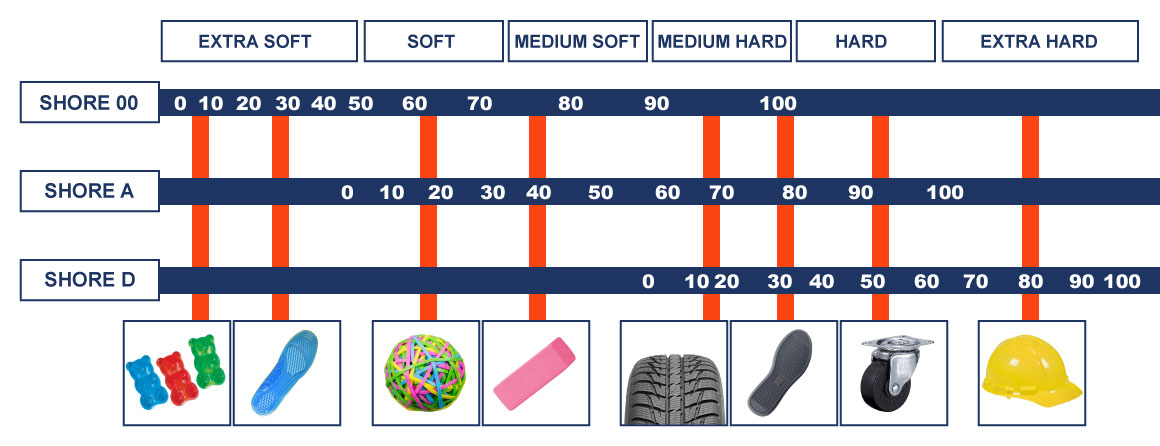

Измерительных шкал у прибора несколько. Основных две, это A и D. Разбивка необходима для точности опытов, ведь испытуемыми становятся материалы с разной твердостью. Мягкие проверяют по шкале А, а более упругие – по D.

Измерение твердости по Шору требует внимания к внешним условиям. Часть полимеров реагируют, к примеру, на влажность воздуха, или размягчаются под воздействием прямых солнечных лучей. Нужно исключить факторы, влияющие на параметры материала. Для этого есть стандарты ISO.

Требования предъявляются и к толщине испытуемого образца. Она не должна быть меньше 6-ти миллиметров. Ширина материала должна позволять сделать отступ от любого из краев минимум в 12 миллиметров. Важна и гладкость испытуемого.

Шероховатые материалы могут неплотно прилегать к опорной поверхности, что искажает результаты измерений.

Чтобы определить, к примеру, твердость полиуретана по Шору, дюрометр устанавливают вертикально. «Носик» индентора, при этом, должен отстоять от края образца на те самые 12 миллиметров.

Прижать опорную поверхность к образцу нужно как можно быстрее, без толчка, держа параллель между плоскостями. Остается приложить к опорной поверхности давление, обеспечивающее надежный контакт с испытуемым материалом. Для этого используют груз. Но, допускается и ручной жим.

Мгновенное измерение проводят за 1 секунду. Однако, обычно, показатели снимают через 15 секунд. Для верности, проводят 5 замеров в разных местах поверхности.

Среднее значение – и есть число твердости. Оно может быть от 0 до 100. Такова шкала твердости Шора. Попробуем применить измерения не только при выборе автомобильных покрышек.

Полиуретан твердость по Шору А от 50 до 98 единиц

Полиуретан твердость по Шору А от 50 до 98 единиц, полиуретан, изделия из полиуретана, полиуретановые стержни, полиуретан листовой, купить полиуретан

Полиуретан: эксплуатационные свойства изделий

Полиуретан – это современный конструкционный материал.

Благодаря своим особенным эксплуатационным свойствам, полиуретаны широко используется в качестве замены резины различных марок, каучуков, металла, пластика во многих отраслях промышленности.

Примечательно, что готовый термостатированный полиуретан может быть, как мягким, так и очень твердым материалом. Степень твердости полиуретана определяется по шкале Шора и может варьироваться в диапазоне от 40 до 98 единиц. В первом случае (40 единиц по Шору) полиуретан будет обладать повышенной мягкостью и эластичностью, а во втором случае (98 единиц по Шору), мы получим материал твердый, как железо. При этом износостойкость полиуретана не меняется!

Изделия из полиуретана отлично переносят резкие атмосферные изменения, ударопрочны, долговечны в промышленной эксплуатации и обладают свойствами, которые недостижимы для обычных резин: • эластичность (относительное удлинение при разрыве в 2 раза больше, чем у резины) • низкая истираемость (условная износостойкость в 3 раза выше, чем у резины) • высокая прочность (превышает прочность резины в 2,5 раза) • высокое сопротивление раздиру и многократным деформациям • возможность работы при высоком давлении (до 105 МПа) • кислотостойкость и стойкость ко многим растворителям • повышенная твердость (до 98 единиц Шора) • температурный интервал от -50°С до +80°С (при введении специальных добавок верхний предел рабочей температуры может быть до +120°С) • стойкость к микроорганизмам и плесени • вибростойкость и маслобензостойкость • упругость при низких температурах • высокие диэлектрические свойства • озоностойкость • водостойкость.

Полиуретан: физико-механические показатели изделий

Физико-механические показатели изделий из полиуретана

Условия сильного износа, частых изгибов и ударных нагрузок

Детали для пневматич. тормозных систем на

ж/д транспорте

Работа в качестве эластичн. пуансона при давлении жидкости 50 – 100 МПа

Детали подвижных и неподвижных соединений при интенсивном абразивном износе и высоких ударных давлен

группы

группы

группы

1

2

3

1

2

ППУ

-1

ППУ

-2

СПУ

-1

СПУ

-2

Условная прочность при растяжении, МПа, не менее

18

30

30

30

25

20

31

31

31

30

Относительное удлинение при разрыве, %, не менее

300

300

300

400

450

500

300

400

400

370

Условное напряжение при удлинении 300%, МПа, не менее

3

12

15

–

–

–

15

8

8

3

Твердость по Шору А, ед. Шор А

75-85

85-95

95-100

87-93

85-91

78-91

87-97

87-95

87-95

–

Относительная остаточная деформация при сжатии в воздухе на (25+5)% в течении 24 ч. При темпер. 100°С, %, не более

–

–

–

90

85

–

–

–

–

–

Изменения массы после воздействия СЖР-3 при температуре (70+2)°С в течении 24 ч., %, не более

–

–

–

14

20

–

–

–

–

–

Коэффициент морозостойкости по эластическому восстановлению после сжатия при температуре -60°С, не менее

–

–

–

0,05

0,05

–

–

–

–

–

Прочность связи с металлом при отслаивании Н/мм, не менее

–

–

–

–

–

18

30

30

–

–

Сопротивление раздиру, кН/м, не менее

–

–

–

–

–

–

70

50

50

50

Сравнительные характеристики резины и полиуретана

Показатель

Значение для резины

Значение для полиуретана

Примечание

Условная прочность при растяжении, МПа

(кгс/см.кв.)

12,7 (130)

35 (350)

Полиуретан прочнее резины в 2,5 раза

Относительное удлинение при разрыве (не менее), %

300

500 – 600

Полиуретан эластичней резины в 2 раза

Твердость, ед. Шора А

40 – 50

40 – 97

Полиуретан может быть изготовлен различной твердости

Истираемость, м.куб./т.Дж

45 – 80

11,25 – 26,6

Условная износостойкость полиуретана в 3 раза выше

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности.

Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды

Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты. Помочь в этом могут стандарты ISO

Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

Испытуемые материалы по основным шкалам

Также для выбора шкалы Шора можете воспользоваться сравнительным графиком, представленным ниже.

Метод Шора описан в стандартах ГОСТ 24622, ГОСТ 263, ISO 868, ASTM D2240.

7.Твердость гальванических покрытий

В случае гальванических покрытий следует учитывать, что из-за их небольшой толщины многие методы (особенно методы вдавливания) могут не подойти. Наиболее распространены методы Мооса и Викерса.

Для измерения твердости требуется нанести покрытие с минимальной толщиной в 2мкм. Если требуется меньшая толщина – используйте ГОСТ 9013-59, ГОСТ 9012-59, ГОСТ 22761-77

Принцип измерения тот же. После нанесения покрытия и его сушки в отделе контроля качества производится замер и выносится решение – отгружать изделие или отправлять его на перепокрытие.

Важную роль здесь играет как электролит, в котором наносится покрытие, так и режим нанесения покрытия (температура, плотность тока). Так например в одном электролите хромирования можно получить хромовое покрытие с твердостью от 500 до 1100 кгс/мм2.

Если говорить об электролите – важнейшую роль играет количество и качество блескообразователей в нем. Матовое цинковое покрытие будет значительно мягче, чем блестящее. Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

Понятие и общие сведения

Твердостью называется сопротивление материала внедрению в его поверхностные слои упругого инструмента, называемого индентором. Для получения численных значений специалисты создали систему шкал твердости. Всего употребляется порядка 10 стандартных шкал в зависимости от конкретной группы материалов.

Шкала Шора является одной из самых применимых шкал определения твердостей материалов. Она получила название в честь инженера и предпринимателя Альберта Шора, разработавшего свою шкалу в районе 1920 года ввиду необходимости определять и систематизировать свойства производимой его предприятием продукции. Предприятие Шора в то время выпускало разнообразные эластичные материалы.

Метод определения твердости по Шору относится к эмпирическим. Полученные результаты нельзя точно перевести в значения, измеренные по другим методикам.Тем не менее, твердость материалов по Шору обладает важным практическим значением в разных областях науки и техники. Способ Шора чаще применяется для относительно мягких материалов, например каучуков, резин, полиуретанов и прочих эластомеров.

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности.

Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды

Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты

Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

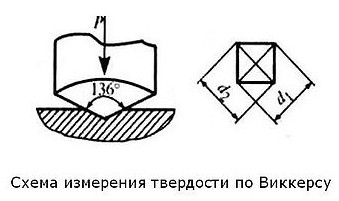

Измерение твердости по Виккерсу

Метод измерения твердости по Виккерсу регламентируется ГОСТ 2999. Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу измеряют путем вдавливания в образец алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки τ. После снятия нагрузки измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм.

Значения твердости по Виккерсу при стандартных нагрузках н зависимости от длины диагонали d (мм) даны в соответствующих таблицах.

При испытаниях применяют следующие нагрузки Р, кгc: 1; 2; 2,5; 3; 5; 10; 20; 30; 50; 100. Число твердости по Виккерсу обозначают цифрами, характеризующими величину твердости со стоящим после них символом HV (например, 200 HV). Иногда после символа HV указывают нагрузку и время выдержки, например: 200 HV 10/40 – твердость по Виккерсу, полученная при нагрузке Р= 10 кгс и времени выдержки под нагрузкой т=40 с.

В ГОСТе сказано, что точного перевода чисел твердости по Виккерсу на числа твердости, полученные другими методами, или на механические свойства при растяжении не существует и таких переводов (за исключением частных случаев) следует избегать.

Твердость каких материалов измеряется c помощью шкалы Шора

Показатели твердости по этому методу являются государственными стандартами для таких материалов, как резина, каучук, эбонит, силикон, пластик, полиуретан. Впервые подобные нормы были утверждены для резины. Стандарт появился еще в 1975 году, после чего неоднократно корректировался.

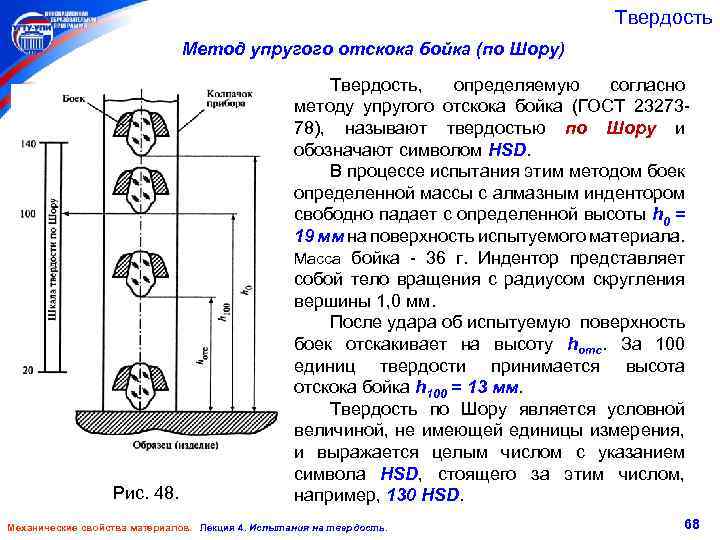

Измерять методом Шора можно и твердость металлических изделий. Но технология при этом немного другая. При измерении твердости заведомо жестких материалов отслеживают не глубину погружения индентора, а высоту отскока носика. Для показателей, получаемых методом отскока, также есть отдельная шкала. Но в промышленности чаще применяются другие более точные способы определения.

Несмотря на это, места и ситуации, где используется метод Шора, очень разнообразны и порой неожиданны

Так, на показатели твердости обращают внимание медики, когда подбирают специальные резиновые бинты для фиксации шин. Последние необходимы при оказании помощи после травмы костей

Слишком мягкие бинты не могут достаточно качественно фиксировать шину, а слишком жесткие могут пережать сосуды и нарушить кровоток.

Таким образом, метод, изобретенный американским промышленником еще в прошлом веке, до сих пор актуален во многих областях благодаря объективности и доступности применения.

Как измеряется твердость полиуретана по Шору

Определение твердости дюрометром

Прибор для измерения показателей был создан самим Шором еще в 1920 году. Название его – дюрометр. Он состоит из опорной площадки с отверстием посередине, стержня-индентора и упругой пружины, прилагающей к стержню некоторую силу. Также дюрометр снабжен индикатором, показывающим, насколько носик индентора выдвигается за границы опорной поверхности. Существует несколько шкал твердости. Чаще всего применяются A и D. Разные шкалы необходимы для большей точности, ведь измерения проводятся для различных материалов. Шкала A оптимальна для мягких, а D подходит для более упругих.

Также использование этого метода требует учета условий окружающей среды

Перед тем, как определить твердость изделий из полиуретана, важно отметить влажность среды, температуру, наличие прямого солнечного излучения. Для истинных показателей следуют исключить факторы, искажающие результаты

Помочь в этом могут стандарты ISO.

Также существуют особые требования к виду образца для испытаний. Толщина его должна превышать 6 мм. Ширина же должна быть такой, чтобы до каждого из краев при измерении оставалось не менее 12 мм. Образец должен быть гладким, так как шероховатая текстура приводит к получению искаженных результатов.

Метод определения твердости

Чтобы определить твердость материала, дюрометр устанавливается вертикально, от носика индентора до любого из краев должно оставаться не меньше 1,2 см. Опорная панель быстро, но без толчка прижимается к поверхности образца. При этом необходимо сохранять параллель между плоскостями. Давление может оказываться с помощью специального груза или же ручным жимом.

При мгновенных измерениях показатели снимают через 1 секунду. Но чаще выдерживают интервал в 15 секунд. Для большей точности измерения проводятся пять раз на различных участках образца. Из полученных значений высчитывается среднее арифметическое. Результат может быть от нуля до ста. Это и есть показатель твердости полиуретана по таблице Шора.

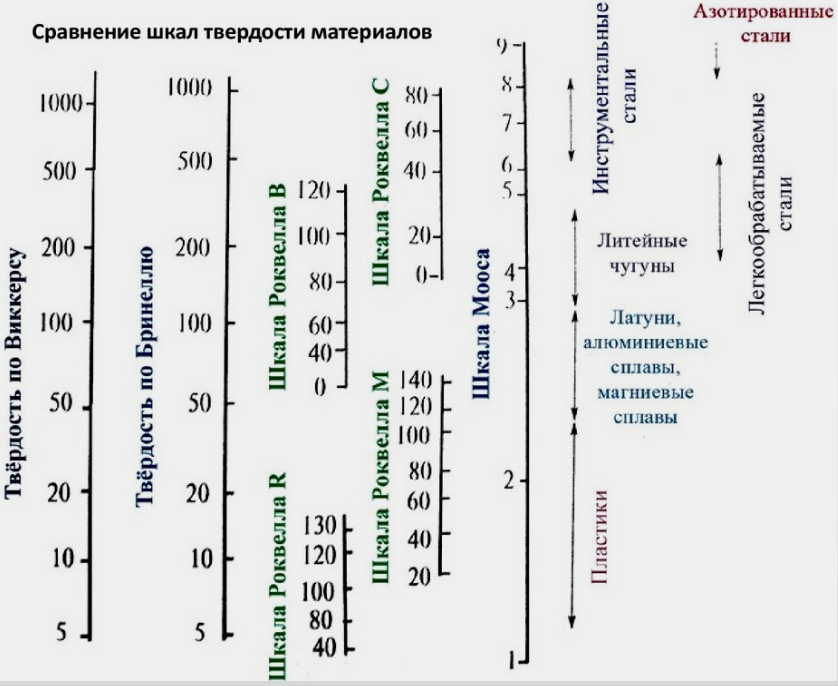

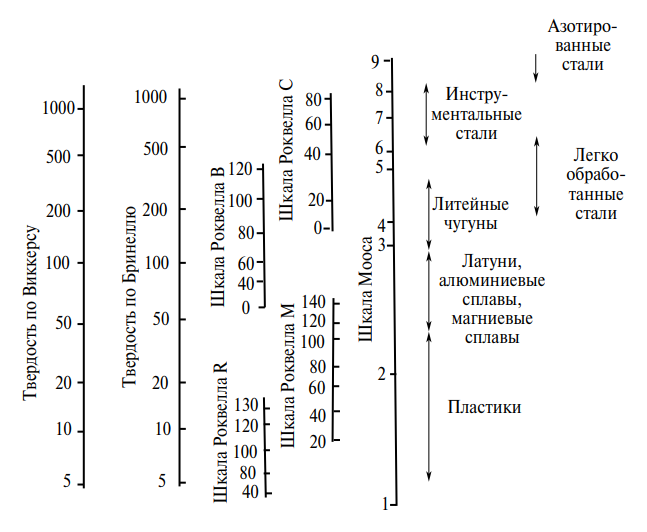

Твёрдость металлов

Твёрдость металлов – наиболее глубоко изученное и стандартизированное международной практикой измерение твёрдости. Наиболее распространены следующие методы:

Измерение твёрдости металлов по Бринеллю (твердомеры)

Один из старейших методов, твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)

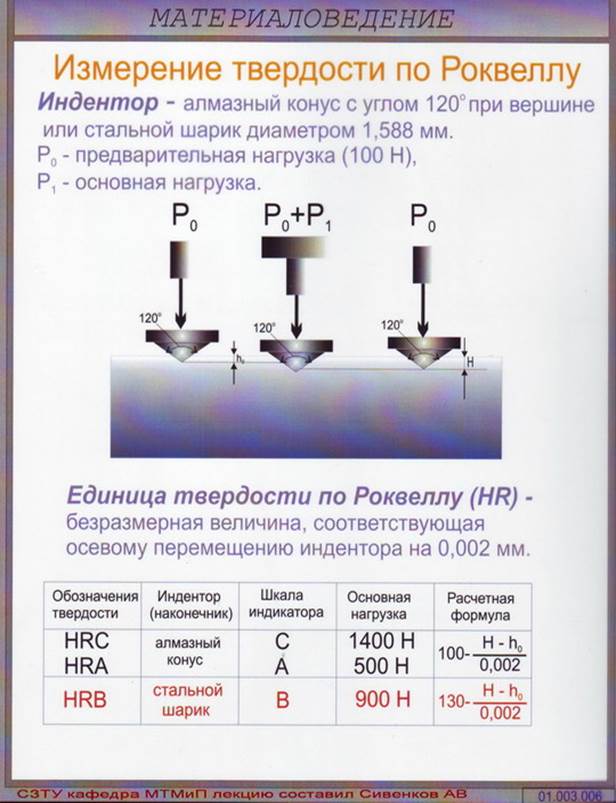

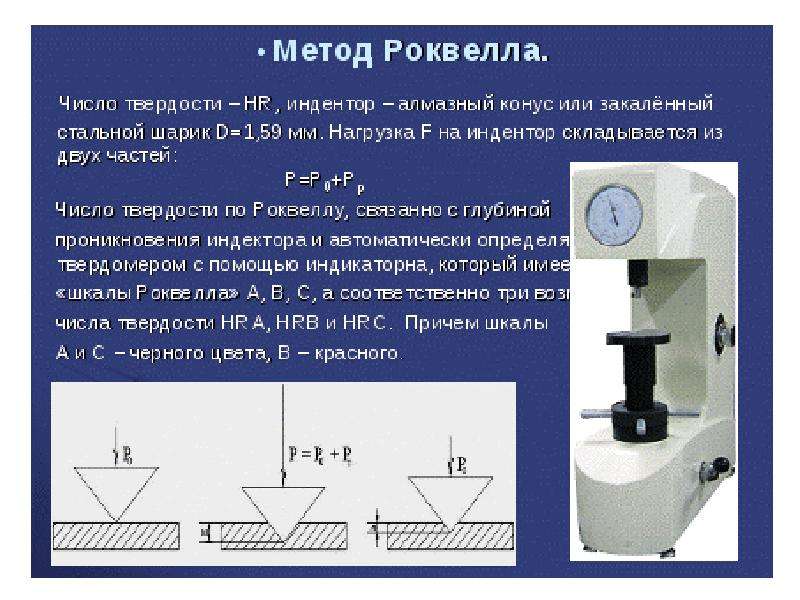

Измерение твёрдости металлов по Роквеллу (твердомеры)

Это самый распространённый из методов начала XX века, твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRA, HRB, HRC и т.д.

Измерение твёрдости металлов по Виккерсу (твердомеры и микротвердомеры)

Самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.).

Измерение твёрдости металлов по Шору (твердомеры и склероскопы)

Данный метод крайне редко используется, твёрдость определяется по высоте отскока бойка от поверхности. Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Измерение твёрдости металлов по Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д.

Где применяются показатели твердости по Шору

Области применения показателей, полученных методом Альберта Шора, разнообразны. Так, художники, выбирая ластики, отдадут предпочтение изделиям с маркировкой 20, а не 50. Для творчества больше подходят мягкие резинки, позволяющие деликатно поправить рисунок или растушевать карандаш. А вот в школе, офисе актуальнее резинки более упругие. Там цель – бесследно стереть недочеты.

Важны показатели упругости у герметика. Так, в случае, если его придется вскрывать, например, из-за того, что он потемнел, потрескался, более низкие показатели твердости окажутся выгоднее. Мягкий герметик удобнее демонтировать. Оптимальные показатели 10-25. Большие величины говорят о низком качестве герметика.

Твердость покрышек для велосипедов, конечно, должна быть ниже, чем для автомобильных колес. Но все же минимальные показатели около 30. А вот для скейтбордов необходимы твердые колеса. Минимальный порог – 75, а если нужны жесткие колеса, то отметка должна быть в районе 95, что схоже с требованиями к твердости шин вилочных погрузчиков.

Даже выбирая каски для рабочих строительной площадки, важно учитывать показатели твердости. Минимальные показатели – 75 единиц

Использовать защитные головные уборы из более мягкого пластика, с показателями 40-60, опасно для жизни и здоровья.

Твердомер Equotip 550 UCI

Линейка твердомеров металла Equotip швейцарской компании Proceq представлена моделями, реализующими разные методы измерения твердости, за счет этого достигается универсальность их применения в различных отраслях промышленности. Твердомеры Proceq зарегистрированы в реестре средств измерений РФ и имеют положительные отзывы российских специалистов: (отзыв ОАО “Техдиагностика”, отзыв ОАО «Магнитогорский металлургический комбинат»). Твердомеры металла Proceq разработаны и собраны в Швейцарии. Срок гарантии всех приборов линейки составляет 2 года с возможностью продления до 3 лет.

Линейку твердомеров металла Proceq можно условно разделить на три группы:

Альберт Шор и его дюрометр

Термин «твердость по шору» носит имя изобретателя способа, который широко используется для определения твердости полимеров, – Альберта Ф. Шора. Шор также разработал шкалы твердости и прибор для ее измерения – дюрометр.

Дюрометр применяется для определения твердости материала методом вдавливания, который показывает степень сопротивления полимера при попытке внедрить в него более твердое тело, в качестве которого выступает стержень из закаленной стали. Чем эластичнее полиуретан, тем меньше его твердость.

Несмотря на то, что данному методу измерения твердости уже почти 100 лет и у него есть определенные недостатки, он до сих пор актуален по причине своей простоты, оперативности замеров и того, что использовать дюрометр можно с изделиями разных форм и размеров.

Твердомеры Роквелла

Метод определения твёрдости металлов по Роквеллу состоит во вдавливании алмазного конуса или стального закалённого шарика в предварительно зашлифованную поверхность образца. В отличие от предыдущего способа твёрдость по Роквеллу заключается в определении глубины вдавливания. Метод Роквелла считается более оперативным, а в таких твердомерах автоматизируется как процесс испытания, так и последующая обработка его результатов.

Суть метода Роквелла заключается в том, что предварительно выбирается некоторая реперная точка, и полученная для этой координаты глубина внедрения индентора вычитается из произвольно выбранной наибольшей глубины вдавливания.

Метод Роквелла имеет несколько разновидностей, каждая из которых применяется в определённых условиях испытаний (см. таблицу):

| Вариант метода | А | В | С | F | N | T |

| Форма индентора | Конус | Шарик | Конус | Шарик | Конус | Шарик |

| Материал индентора | Алмаз | Сталь | Алмаз | Сталь | Алмаз | Сталь |

| Условное обозначе-ние твёрдости | HRA | HRB | HRC | HRF | HRN | HRT |

| Диапазон замера твёрдости | 60…80 | 35…100 | 30…70 | 60…100 | 17…92 | 5…94 |

Металлы | Стали весьма высокой твёрдости | Стали средней твёрдости, цветные сплавы | Стали повышенной твёрдости | Тонколистовые металлы | Для испытания тонких или малогабаритных изделий |

Стационарные твердомеры для металлов, реализующие метод Роквелла (типа ТК), подразделяют на приборы с электрическим и механическим приводом. Ручной твердомер ТК включает в себя:

- Подвижный измерительный стол, на который устанавливается деталь.

- Рычажный привод нагружения.

- Измерительную систему (она может быть с цифровой или аналоговой индикацией результата).

- Рабочую измерительную головку, с регулируемыми установками.

- Масляный амортизатор.

- С-образную станину.

Последовательность действия твердомера Роквелла следующая. Образец шлифованной поверхностью вверх размещают на измерительном столе, после чего перемещают его вверх, до начала вдавливания индентора в поверхность, что отслеживается по шкале твердомера. Так происходит предварительное нагружение, признаком окончания которого является вертикальное расположение большой стрелки. Это означает, что индентор внедрился в поверхность на глубину, при которой упругая деформация металла уже перешла в пластическую. Далее, освобождают рукоятку, которая амортизатором возвращается до упора, и нагружают испытуемое изделие основным усилием. В конечном положении нагрузка на деталь должна быть не менее 5…10 с., когда на индикаторе появится искомое значение твёрдости по Роквеллу. После этого маховичком возвращают столик в исходное положение, и снимают с него деталь.

Условная единица твёрдости Роквелла соответствует 2 мкм перемещения рабочего наконечника индентора.

Существуют и переносные разновидности приборов Роквелла. К числу наиболее популярных относится прибор типа ТКП, испытательная головка которого прикрепляется к измеряемой детали. Нагрузку от рукоятки производит трёхкулачковый валик, передающий усилие шпинделю, в котором размещается индентор. Последовательность приложения нагрузок – предварительной и основной – в приборах типа ТКП такая же, так и в стационарных твердомерах для металла, где применяется метод Роквелла.

Применяются также и другие типы твердомеров для металла – Шора, Виккерса и пр. Их цена зависит от технических характеристик прибора. Например, диапазон цен на портативные динамические твердомеры составляет 30000…50000 руб, на стационарные установки – от 275000 до 420000 руб.

Пневмопробойник. Бестраншейная замена труб

Электроды. Обзор цен

Измерение твердости по Шору

Шора звали Альбертом. Он был американским промышленником, жил в 20 веке. Шкалу твердости разработал, дабы облегчить свой труд и сделать предприятие успешным.

Завод производил низкомодульные материалы. Их характеризует малая продольная упругость. Это приводит к высокой эластичности, даже при комнатных температурах. Таковы полимеры, продукты вулканизации, каучуки, некоторые пластмассы. Для них-то и создан метод Шора.

Твердость материалов по Шору – эмпирический метод. Это значит, что он опытный, направлен на изучение фактов, наблюдение.

Показатель получается «оторванным». Нет его связи с фундаментальными характеристиками испытуемого образца. Зато, его твердость влияет на эксплуатационные параметры. Так, твердость резины по Шору интересует, к примеру, автомобилистов.

Они ориентируются на шкалу, покупая покрышки. Стандарт их твердости – от 50 до 75 единиц Шора. Чем мягче резина, тем лучше ее сцепление с дорогой.

Однако, податливость материала приводит к его скорейшему изнашиванию, нагреву. Мягкая резина шумная и быстро теряет форму. Число Шора позволяет подобрать идеальные покрышки для конкретных условий и потребностей.

Только вот, указывают показатель шкалы на своих покрышках всего около 30% производителей. Наличие заметки указывает на ответственный подход к делу и качество товара. Проблемы в определении твердости по Шору нет. Было бы желание. Прибор для опытов прост, как и схема их проведения.

Единственный минус – приличный разброс значений результатов. Но, более удобного метода, пока, не придумано. Перейдем от теории к практике?