Разновидности дюймовых резьб

Существует множество видов резьбовых соединений, размерностью которых являются дюймы, но среди них в России выделяют следующие основные виды:

- Трубная цилиндрическая

- Трубная коническая

Каждая категории обладает своими особенностями. Цилиндрическая трубная резьба регулируется ГОСТом 6357-81. Размеры резьбы стандартизированы и занесены в специальную таблицу. Данные дюймовые резьбы, в первую очередь, отличаются более мелким шагом, что означает меньшее количество витков на один дюйм.

Таблица. Трубная цилиндрическая резьба. ГОСТ 6357-81.

| Обозначение резьбы | Число шагов z на длине 25,4 мм | Шаг P | Диаметр резьбы | Рабочая высота профиля H1 | Радиус закругления R | H | H/6 | |||

| 1-й ряд | 2-й ряд | наружный d = D | средний d2 = D2 | внут-ренний d1 = D1 | ||||||

| 1/16″1/8″ | – | 28 | 0,907 | 7,723 | 7,142 | 6,561 | 0,580777 | 0,124557 | 0,871165 | 0,145194 |

| 9,728 | 9,147 | 8,566 | ||||||||

| 1/4″3/8″ | – | 19 | 1,337 | 13,157 | 12,301 | 11,445 | 0,856117 | 0,183603 | 1,284176 | 0,214029 |

| 16,662 | 15,806 | 14,950 | ||||||||

| 1/2″3/4″ | 5/8″7/8″ | 14 | 1,814 | 20,955 | 19,793 | 18,631 | 1,161553 | 0,249115 | 1,742331 | 0,290389 |

| 22,911 | 21,749 | 20,587 | ||||||||

| 26,441 | 25,279 | 24,117 | ||||||||

| 30,201 | 29,039 | 27,877 | ||||||||

| 1″1 1/4″1 1/2″2″ | 1 1/8″1 3/8″1 3/4″ | 11 | 2,309 | 33,249 | 31,770 | 30,291 | 1,478515 | 0,317093 | 2,217774 | 0,369629 |

| 37,897 | 36,418 | 34,939 | ||||||||

| 41,910 | 40,431 | 38,952 | ||||||||

| 44,323 | 42,844 | 41,365 | ||||||||

| 47,803 | 46,324 | 44,845 | ||||||||

| 53,746 | 52,267 | 50,788 | ||||||||

| 59,614 | 58,135 | 56,656 | ||||||||

| 2 1/2″3″3 1/2″ | 2 1/4″2 3/4″3 1/4″3 3/4″ | 65,710 | 64,231 | 62,752 | ||||||

| 75,184 | 73,705 | 72,226 | ||||||||

| 81,534 | 80,055 | 78,576 | ||||||||

| 87,884 | 86,405 | 84,926 | ||||||||

| 93,980 | 92,501 | 91,022 | ||||||||

| 100,330 | 98,851 | 97.372 | ||||||||

| 106,680 | 105,201 | 103,722 | ||||||||

| 4″5″6″ | 4 1/2″5 1/2″ | 113,030 | 111,551 | 110.072 | ||||||

| 125,730 | 124,251 | 122,772 | ||||||||

| 138,430 | 136,951 | 135,472 | ||||||||

| 151,130 | 149,651 | 148,172 | ||||||||

| 163,830 | 162,351 | 160,872 | ||||||||

| При выборе размеров резьб 1-й ряд следует предпочитать 2-му. |

Вторым ее отличием является более скругленный профиль. Он способствует более плотному контакту витков друг к другу, что уменьшает вероятность образования течи при транспортировке жидкости через данное резьбовое соединение.

Нарезку трубной цилиндрической резьбы производят на трубах, диаметр которых не превышает 6 единиц дюйма. При величине труб свыше данного размера требуется применение высокоточного оборудования, что повышает производственные издержки. В этом случае эффективнее как с технологической, так и с финансовой точки зрения произвести крепеж труб методом сварки.

Трубная коническая резьба представлена ГОСТом 6211-81. Таблица размеров, пределы отклонений и величина нагрузок описаны данным стандартом. По типу профиля витков коническая резьба схожа с дюймовой, но имеет 2 довольно важных отличия.

Трубная коническая резьба. ГОСТ 6211-81.

| Обозна-чение размера резьбы | Шаг P | Число шагов на длине25,4 мм | H | H1 | C | R | Диаметры резьбы в основной плоскости | Длина резьбы | |||

| d = D | d2 = D2 | d1 = D1 | l1 | l2 | |||||||

| 1/16″ | 0,907 | 28 | 0,870935 | 0,580777 | 0,145079 | 0,124511 | 7,723 | 7,142 | 6,561 | 6,5 | 4,0 |

| 1/8″ | 9,728 | 9,147 | 8,566 | ||||||||

| 1/4″ | 1,337 | 19 | 1,283837 | 0,856117 | 0,213860 | 0,183541 | 13,157 | 12,301 | 11,445 | 9,7 | 6,0 |

| 3/8″ | 16,662 | 15,806 | 14,950 | 10,1 | 6,4 | ||||||

| 1/2″ | 1,814 | 14 | 1,741870 | 1,161553 | 0,290158 | 0,249022 | 20,955 | 19,793 | 18,631 | 13,2 | 8,2 |

| 3/4″ | 26,441 | 25,279 | 24,117 | 14,5 | 9,5 | ||||||

| 1″ | 2,309 | 11 | 2,217187 | 1,478515 | 0,369336 | 0,316975 | 33,249 | 31,770 | 30,291 | 16,8 | 10,4 |

| 1 1/4″ | 41,910 | 40,431 | 38,952 | 19,1 | 12,7 | ||||||

| 1 1/2″ | 47,803 | 46,324 | 44,845 | ||||||||

| 2″ | 59,614 | 58,135 | 56,656 | 23,4 | 15,9 | ||||||

| 2 1/2″ | 75,184 | 73,705 | 72,226 | 26,7 | 17,5 | ||||||

| 3″ | 87,884 | 86,405 | 84,926 | 29,8 | 20,6 | ||||||

| 3 1/2″ | 100,330 | 98,851 | 97,372 | 31,4 | 22,2 | ||||||

| 4″ | 113,030 | 111,551 | 110,072 | 35,8 | 25,4 | ||||||

| 5″ | 138,430 | 136,951 | 135,472 | 40,1 | 28,6 | ||||||

| 6″ | 163,830 | 162,351 | 160,872 |

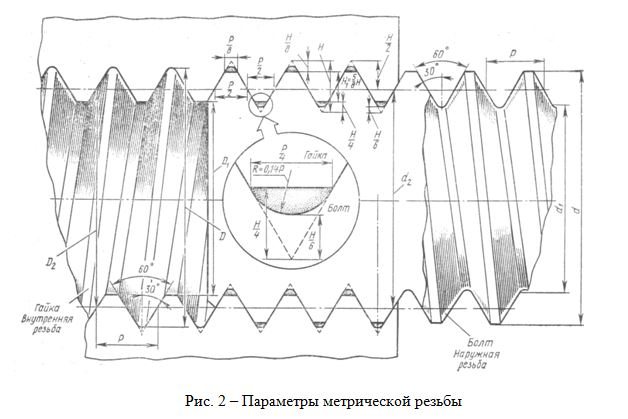

Прежде всего это то, что существует два типа углов профиля: 55 и 60 градусов. Второе различие – резьба нарезается по конусу, благодаря чему конические резьбы обладают таким качеством как самоуплотняемость (таблица со значениями конусности указана в справочной литературе). Поэтому крепежные соединения с помощью них не требуют использования дополнительных уплотняющих элементов: льняная нить, пряжа с суриком и прочее.

Недостатки соединений

Отрицательных сторон у данного вида соединений не так уж и много. Одна из них – это возникновение большого напряжения во впадинах. Кроме того, их нельзя применять в устройствах и механизмах, которые обладают высокой вибрацией, так как винты могут самостоятельно выкручиваться, что не является хорошим знаком.

Поэтому необходимо следить за этим, и в случае возникновения такой ситуации — исправить положение винтов.

Такое качество, как стоимость, можно отнести как к положительным, так и к отрицательным сторонам.

Одноходовые резьбы стоят значительно ниже, чем многоходовые. Здесь каждый выбирает в соответствии с личными предпочтениями. Многие конструкторские организации используют именно многоходовые резьбы, так как они отличаются надежностью и прочностью.

Итак, мы выяснили, что собой представляет такой вид соединения, как трапецеидальная резьба, размеры ее, преимущества и недостатки.

Стороны трапеции

Парные стороны трапеций имеют свои названия:

- Основания трапеции – стороны, которые располагаются на параллельных прямых.

- Боковые – стороны, которые не находятся на параллельных прямых.

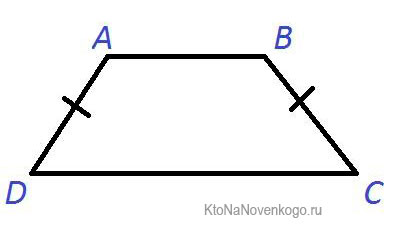

Закрепим это с помощью рисунка:

В данном случае стороны АВ и CD параллельны друг другу. А значит, именно они являются основаниями. А вот АС и BD – наоборот, явно не параллельны. И соответственно, это боковые стороны.

Кстати, расположение сторон не зависит от расположения самой фигуры. Даже вот в таких положениях

все равно параллельные стороны будут считаться основаниями, а непараллельные – боковыми.

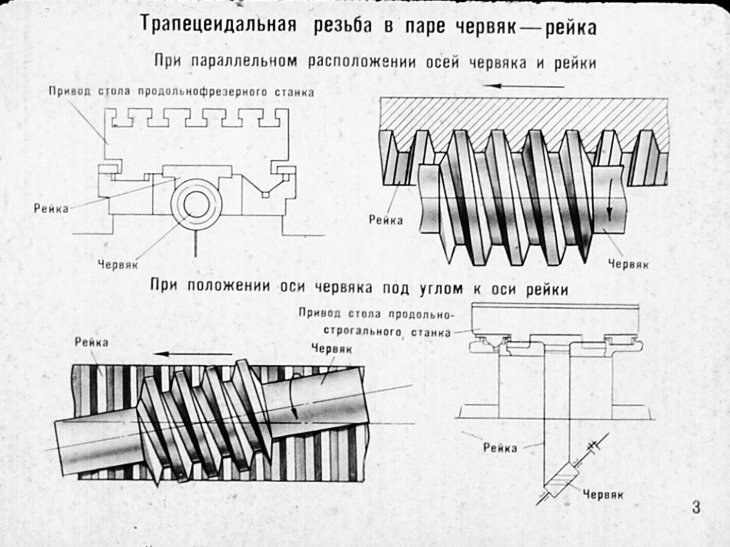

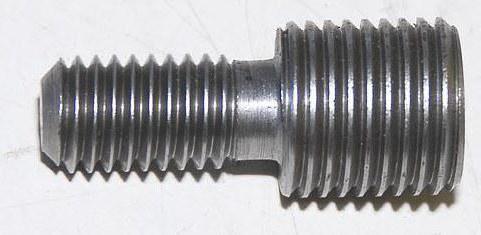

Особенности многозаходной резьбы

Чтобы наделить винт прочностными характеристиками и увеличить его ход используют многозаходную трапецеидальную резьбу. В данном случае все параметры, такие как высота резьбы, ее диаметр — абсолютно одинаковые, с однозаходовым видом. Единственным отличием является количество ходов на один шаг. Например, трехзаходовые виды резьб имеют ход втрое больше их шага. Все это можно наблюдать на рисунках.

Приведем пример, чтобы данный вид стал понятным каждому человеку. Все используют обычные крышки для консервирования овощей и фруктов. Для их открытия необходимо приложить минимум усилий. При использовании цилиндров больших диаметров попасть в пазы одноходовой резьбы гораздо сложнее. Именно поэтому используют многоходовые.

Такой вид резьбы можно определить визуально, достаточно посмотреть на рисунок.

Видно, сколько именно витков идут от начала винта. Многоходовые резьбы изготовляются по сложным технологиям, а соответственно и дороже стоят.

Особенности нарезания наружной резьбы

Резьба представляет собой различной геометрической формы канавки, нарезаемые специальными инструментами – плашками, резьбовыми фрезами, метчиками и шлифовальными кругами. Резьбу наносят как ручным способом, так и с помощью токарного станка и резца.

• способ нарезки плашкой и метчиком

Метчик – винт с прямолинейными и винтовыми канавками, предназначен для нарезания внутренней резьбы. Ручной способ нарезки требует 3 метчика: черновой, для нанесения первоначальной резьбы, средний и чистовой. Машинный способ нарезки осуществляется на токарных и фрезерных станках. Плашки по своей форме и виду схожи с гайкой, на внутренне части инструмента расположены режущие зубцы конической формы, для нарезания внешней резьбы. По форме различают – круглые, квадратные и шестигранные. По устройству – цельные, разрезные и раздвижные. Для беспрепятственного прохождения плашки по детали необходимо снять фаску.

• метод токарной обработки

На производстве резьба нарезается с помощью токарного станка и специального инструмента – резьбового резца. Для каждого изделия устанавливается индивидуальный показатель винтового шага, определяется он путем замера расстояния между соседними витками. Деталь помещается в токарный станок, в момент вращения заготовки резец перемещается по все оси, создавая винтовую поверхность. Резьбовые резцы по особенностям конструкции подразделяются на: призматические, стержневые и круглые/дисковые. Используемый профиль резьбы – треугольный, прямоугольный, трапецеидальный, упорный и круглой геометрической формы.

Нарезка трапецеидальной резьбы на токарном станке

› Прочее

статьи Загрузка…

Оглавление

Резцы для трапецеидальной резьбы являются токарным инструментом, который имеет весьма необыкновенную форму. Он затачивается по определенному шаблону, как это делается и в других инструментах нестандартной формы. Данное изделие нельзя отнести к наиболее распространенным, но они находят применение в промышленности, так как трапецеидальные резцы позволяют получить более сложное, и в то же время более надежное соединение деталей. Зачастую из этих инструментов делаются резьбы с большим шагом, так что они применяются преимущественно для крупных деталей.

Равнобедренная и прямоугольная трапеции

Вариант трапеции, который мы рассмотрели – это самые распространенные виды геометрической фигуры. Но есть и частные случаи:

Равнобедренная трапеция – та, у которой боковые (не параллельные) стороны равны. Ее еще называют равнобокой или равнобочной.

Выглядит она вот так:

В данном примере графически показано, что стороны AD и ВС равны между собой. Об этом свидетельствуют небольшие черточки.

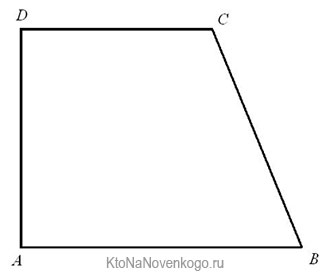

Прямоугольная трапеция – та, у которой одна из боковых сторон и основания образовывают прямой угол.

Выглядит она вот так:

В данном примере, углы DAB и ADC являются прямыми, то есть равны 90 градусам. А соответственно, трапеция называется прямоугольной.

Тут важно заметить, что под прямым углом к основанию должна идти только одна боковая сторона. Если будут обе, то трапеция автоматически превратится в квадрат

Нарезание резьбы прямоугольного и трапецеидального профиля

Нарезание резьбы такого профиля имеет ряд отличительных особенностей от нарезания треугольных резьбы. Прямоугольные и трапецеидальные резьбы часто бывают с двух-, трех- и с большим числом заходов, а следовательно, и угол подъема винтовой линии может быть значительно больше угла подъема винтовой линии треугольных резьбы и достигать значений |/>40°.

При нарезании резьбы прямоугольного и трапецеидального профиля применяют стержневые резцы. Форма профиля резца должна соответствовать профилю, который получается в пересечении винтовой поверхности резьбы с передней поверхностью резца. Главная режущая кромка резца должна быть параллельной оси нарезаемой резьбы. Передний угол резца равен нулю, а задний — 6-8°.

Для обеспечения нормальных условий резания необходимо, чтобы действительный задний угол был не менее 3°. При нарезании правозаходной резьбы задний угол у левой режущей кромки резца должен быть на 2° больше угла подъема резьбы, а задний угол у правой режущей кромки — около 3°. При нарезании лево- заходной резьбы значения этих углов изменяют на противоположные.

Наиболее распространены два способа установки резца при нарезании резьбы с углом |/>4° подъема винтовой линии. При первом способе главную режущую кромку резца устанавливают параллельно оси детали (рис. 10.11,а), что позволяет нарезать резьбу, профиль которой совпадает с профилем резца. Недостатками этого способа являются неодинаковые условия работы боковых режущих кромок резца. Угол резания у правой боковой кромки резца больше 90°(-уо), что ухудшает условия резания. Для улучшения их на передней поверхности вдоль этой режущей кромки выполняют канавку (рис. 10.11,6). Угол резания у левой боковой кромки резца получается меньше 90°, что ослабляет режущую кромку, снижает ее стойкость. В результате резец приходится часто перетачивать. Кроме того, с увеличением угла подъема резьбы возрастает нагрузка на резец, он отклоняется влево и вниз, что может привести к подрезанию профиля резьбы.

40°»/>

Рис. 10.11.Способы (a-в) установки резца при нарезании резьбы с углом наклона винтовой линии у>40°. При втором способе (рис. 10.11,в) главную режущую кромку резца устанавливают перпендикулярно винтовой линии, т.е. боковым поверхностям резьбовой канавки. В этом случае обе боковые режущие кромки находятся в одинаковых более благоприятных условиях работы. Недостатком этого способа является искажение профиля резьбы, которое тем больше, чем больше угол подъема резьбы.

Учитывая достоинства и недостатки каждого способа, второй способ установки резца используют при черновых рабочих ходах для снятия больших припусков. При нарезании резьбы с шагом 3-4 мм, а также при чистовых рабочих ходах (с припуском 0,2-0,3 мм) применяют первый способ установки резца. Главную режущую кромку устанавливают точно на линии центров станка с помощью поворотной головки 3 (рис. 10.12). Фиксируют головку в нужном положении (по риске А относительно шкалы В) винтом 6, который навинчивают на стержень 5 головки по резьбе с крупным шагом и ввинчивают в корпус 4 резца по резьбе с мелким шагом. Такое устройство позволяет надежно закреплять головку 3 в нужном положении. Резец 1 закрепляют в головке винтом 2.

Рис. 10.12.Державка с поворотной головкой для резьбового резцаРис. 10.13.Блок из двух резцов для нарезания трапецеидальной резьбы:1- трапецеидальный (профильный) резец, 2 — прорезной резец

Рис. 10.14.Патроны для нарезания многозаходной резьбы:1,2, 3 и 4 — прорези для нарезаний двух- и четырехзаходной резьбы,

Г, 2′ и 3′ — прорези для нарезания трехзаходной резьбы, 5 — поводковая часть, 6 — корпус,

Иногда головку резца выполняют с прорезью, которая позволяет резцу незначительно отжиматься для повышения качества обработанной поверхности.

Трапецеидальные резьбы с шагом более 3-4 мм нарезают двумя способами. По первому способу канавочным резцом, ширина которого на 0,1-0,2 мм меньше ширины профиля резьбы, прорезают винтовую канавку с внутренним диаметром, равным внутреннему диаметру нарезаемой резьбы, а затем винтовой канавке придают форму трапеции (правым и левым резцами), ширина основания которой по наружному диаметру резьбы на 0,3-Ю,4 мм меньше требуемой. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем. По второму способу трапецеидальным резцом прорезают профильную канавку, ширина которой по среднему диаметру резьбы на 0,3^0,4 мм меньше требуемой, а затем эту канавку прорезают прорезным резцом на глубину для получения внутреннего диаметра резьбы. Окончательную обработку боковых поверхностей резьбы производят резцом с полным профилем (рис. 10.13).

Применение

Раньше резьба с прямоугольным сечением использовалась преимущественно при изготовлении винтовых механизмов. Сейчас этот вид нарезки применяется очень редко из-за технологических сложностей, возникающих во время создания резьбового соединения, и большого количества зазоров, появляющихся между винтовыми витками при износе. В нынешнее время этот вид нарезки полностью заменен трапецеидальной резьбой. В ней зазоры устраняются при помощи стягивания разрезной гайки.

Резьбу с прямоугольным сечением продолжают применять в промышленном секторе для изготовления креплений, регулировочных инструментов и соединений, где необходимо свести самоотвиничивание силовых элементов к минимальным значениям. С применением технологии прямоугольной нарезки производятся следующие устройства:

- Болт – стержень цилиндрической формы с головкой. Согласно ГОСТ 7798-70, это крепежное изделие изготавливается в 3 исполнениях, различающимися местоположением отверстий. Размеры стержня и головки болта должны соответствовать длине диаметра резьбового соединения. Чаще всего болты с прямоугольной резьбой изготавливаются с шестигранной головкой.

- Шпильки – цилиндрические стержни, на обоих концах которых присутствует резьба с квадратным профилем. Применяются для соединения различных устройств и деталей. Пример обозначения шпильки: M300´1.6-6g´110.59, где соответственно указывается диаметр изделия, его шаг, поле допуска, длина и класс прочности. Шпильки применяются в тех случаях, когда соединить детали невозможно при помощи болтов, что связано с высокими показателями толщины изделия.

- Винты – стержень цилиндрической формы с головкой и резьбой. Эти устройства отличаются от болтов наличием углублений для отверток и других инструментов. Они применяются для фиксации деталей во время процедуры их сборки или ремонта. Существует 3 разновидности винтовых конструкций: установочные, регулирующие и крепежные. Согласно ГОСТ № 1491-80 и ГОСТ № 17474-80 винты обязаны изготавливаться с цилиндрической или полупотайной головкой. Резьба с квадратным профилем используется при изготовлении ходовых или грузовых винтов.

- Гайки – детали, навинчиваемые на болты или шпильки. Они обладают резьбовыми отверстиями и характеризуются по параметру высоты: низкие, средние, высокие и особо высокие.

- Шайбы – штампованные кольца, подкладываемые под гайки или головки крепежных инструментов. Они могут исполняться как с фаской, так и без нее. ГОСТ 11371-78 устанавливают для шайб параметры толщины, длины, материала и покрытия.

Ограниченность применения резьбы с прямоугольным профилем обусловлена невозможностью устранения ее главных недостатков. Ее нельзя подвергнуть фрезерованию или шлифовке. По этой причине этот вид нарезки очень трудно создавать в промышленных масштабах. Основной областью применения прямоугольного вида резьбы является машиностроительный и приборостроительный сектора, где часто используются крепежные устройства (болты, гайки, шайбы, шпильки и винты).

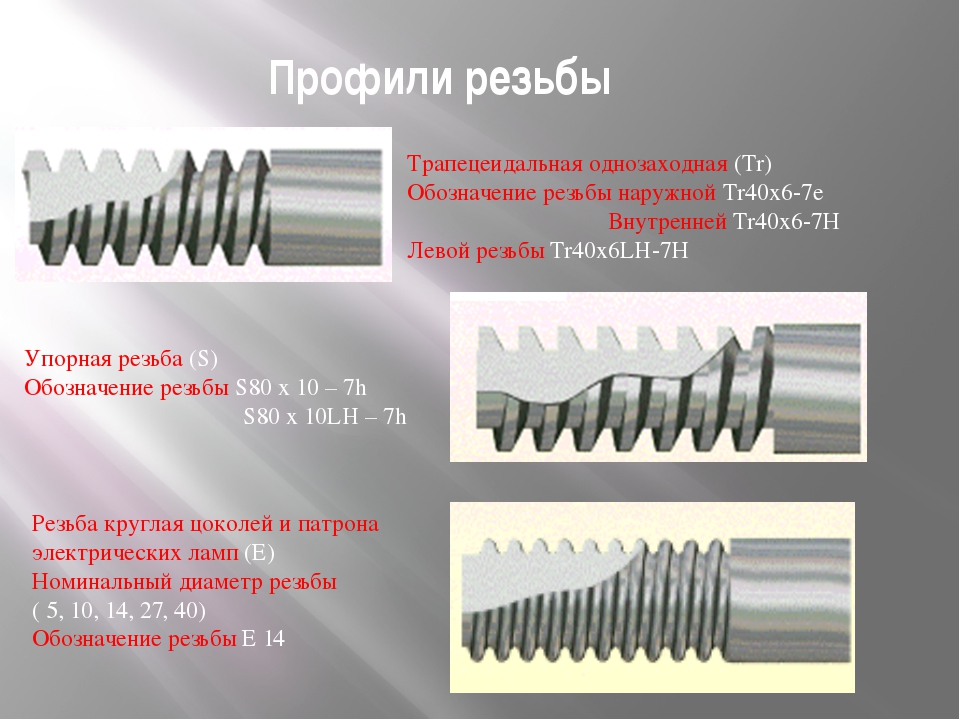

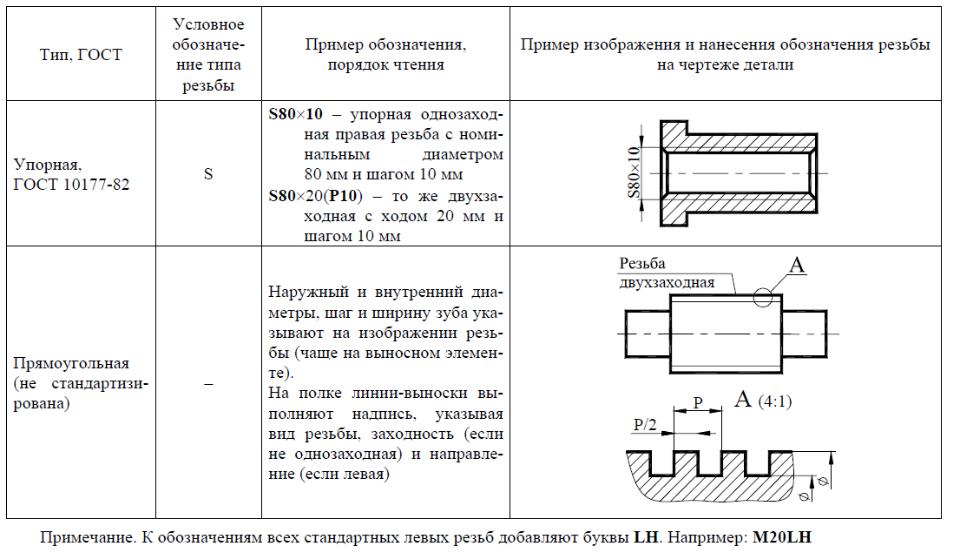

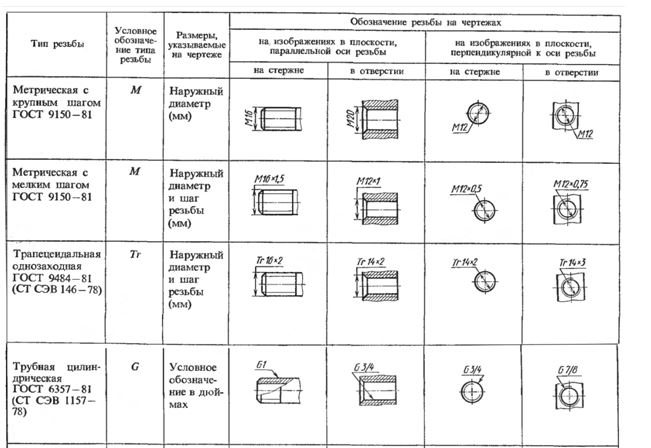

Расшифровка написания резьб

Графические материалы оформляют, руководствуясь указаниями ГОСТ 2.311-68 «Изображение резьбы».

Типовая структура обозначения содержит:

- буквенную часть, определяющую тип;

- цифры, соответствующие номинальному размеру в миллиметрах или дюймах;

- шаг (мм) указывается только мелкий, после знака «×»;

- у многозаходных вместо предыдущего пункта приводят ход (мм), затем шаг в скобках;

- направление: правое – по умолчанию, левое – обозначают LH;

- поле допуска или класс точности;

- длину свинчивания, отличную от нормальной.

Пример 1: М16×1,5LH–6H. Расшифровка:

- М – метрическая цилиндрическая;

- 16 – номинальный диаметр, мм;

- 1,5 – мелкий шаг, мм;

- LH – левая;

- 6Н – поле допуска, где 6 – степень точности; H – основное отклонение. Прописные буквы применяются для внутренней (гаек), следовательно, резьба в отверстии.

Длина свинчивания не указана, значит – нормальная.

- G – трубная цилиндрическая;

- 1/2 – размер резьбы, дюймов; соответствует внутреннему диаметру трубы;

- А – класс точности.

Варианты обозначений проиллюстрированы ниже.

Особенность нарезания резьбы на трубах

В трубной нарезке резьбы используются 3 вида: на токарном станке, с помощью плашки или трубного клуппа. На практике чаще всего встречается резьба треугольного типа:

- • дюймовая, с измерительными расчетами в дюймах. Резьба отличается высокими показателями прочности из-за большого шага и крупного профиля. Используется для водопроводных труб;

- • метрическая, измеряется в миллиметрах, используется для крепежных элементов труб.

Клупп – инструмент ограниченного функционального назначения, используется только для нарезания резьбы на трубах. На токарных станках процесс построен следующим образом: труба фиксируется в шпинделе, затем отрезным резаком устраняется все лишнее, выбирается соответствующий шаг и наносится резьба.

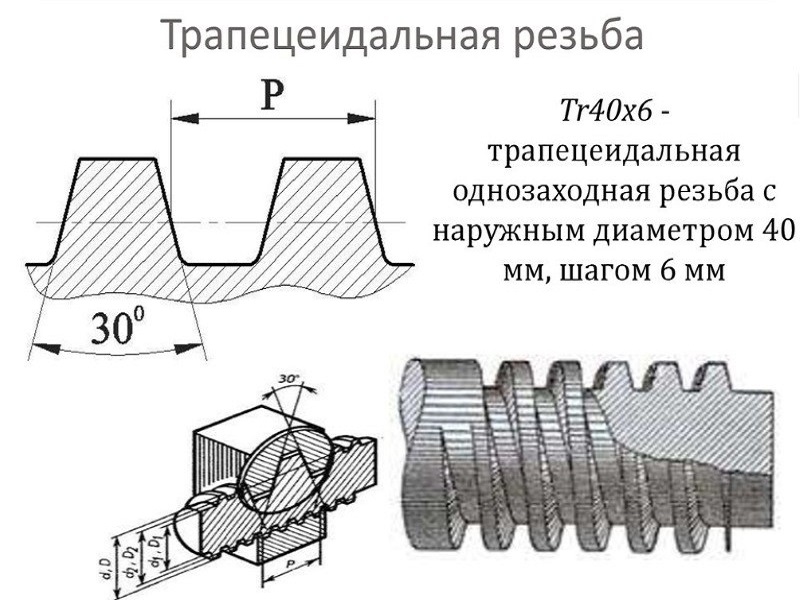

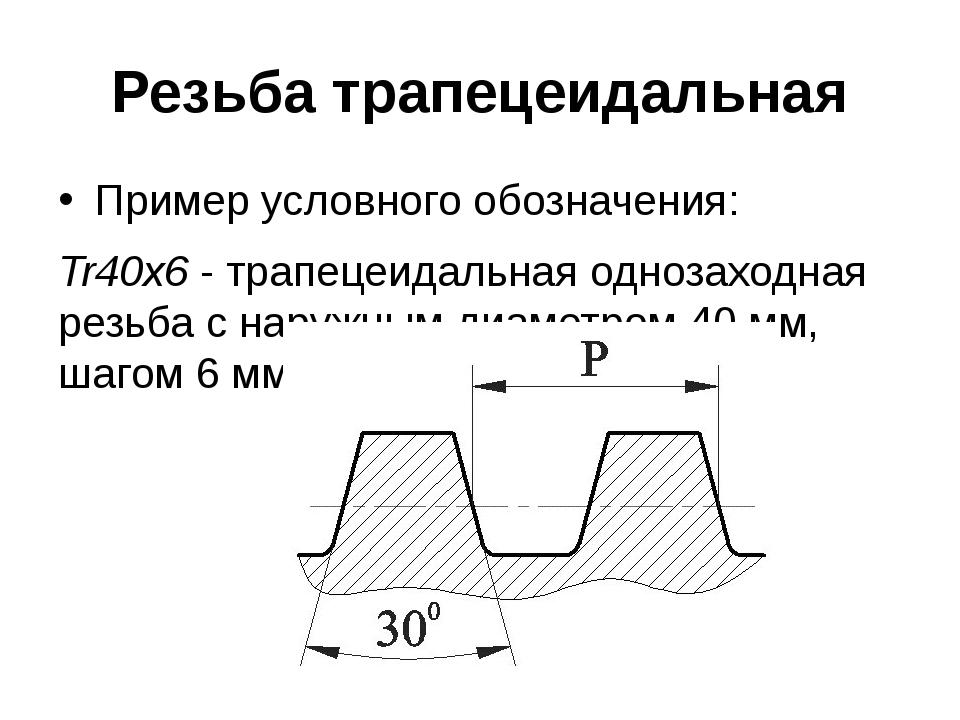

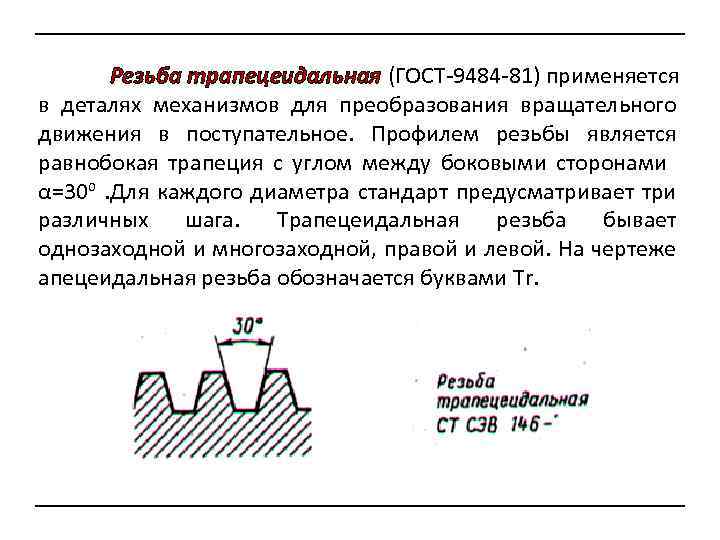

Особенности трапецеидальной резьбы

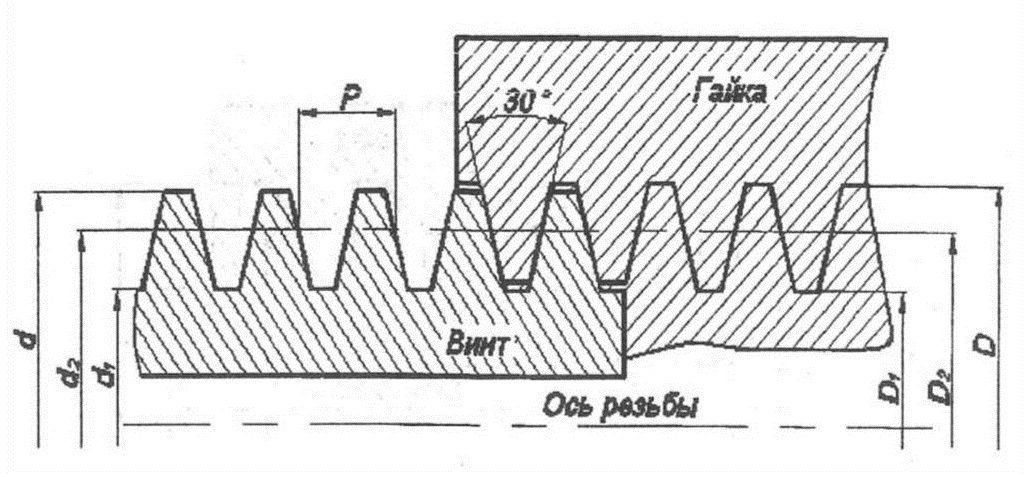

Угол профиля трапецеидальной резьбы составляет 15–40° и образует форму трапеции. Угол подъема равняется 30°. Угловой коэффициент профиля, тип смазки и материал влияют на показатели трения. Трапецеидальная резьба, благодаря свойству самоторможения, позволяет заготовке не деформироваться при сильных нагрузках. Она обладает лучшей износоустойчивостью, в отличие от трубной резьбы.

Наибольшим эффектом обладают трапецеидальные резьбы, обладающие средним шагом. Они способны обеспечить умеренные показатели точности осевых перемещений и износостойкости обрабатываемой детали. Измерение среднего шага производится при помощи штангенциркуля. Для проведения расчетов достаточно посчитать количество и провести замер протяженности стержня. Результат деления этих величин будет являться значением усредненного шага.В связи с тем, что трапецеидальная резьба является метрической, величина шага указывается в миллиметрах.

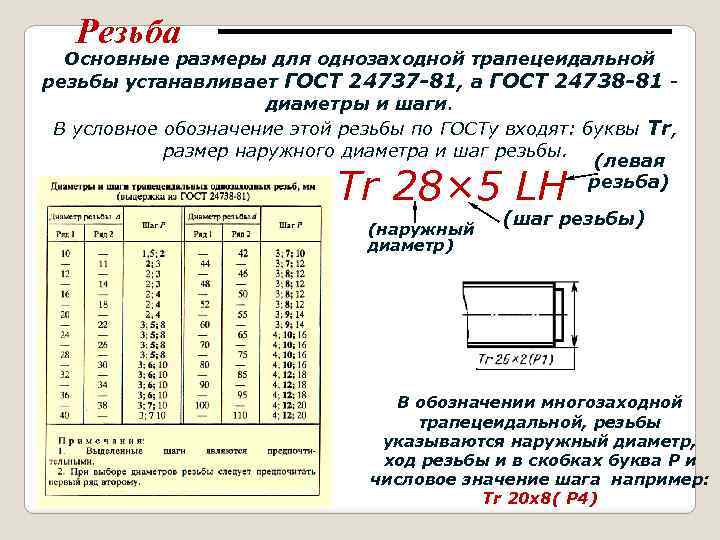

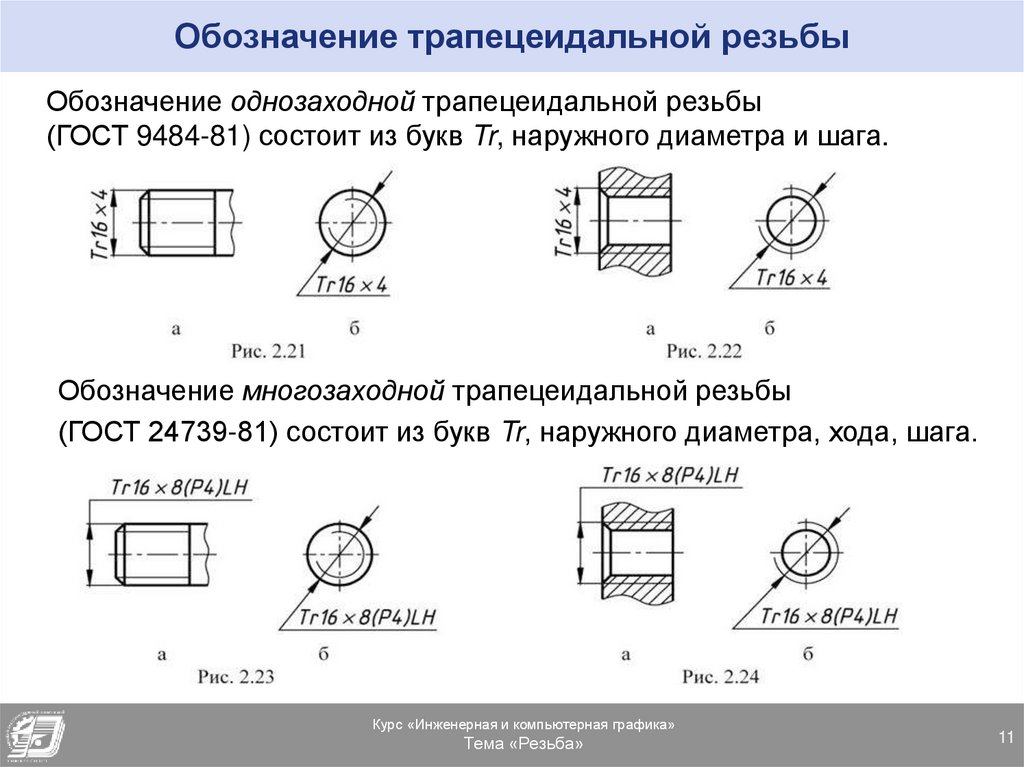

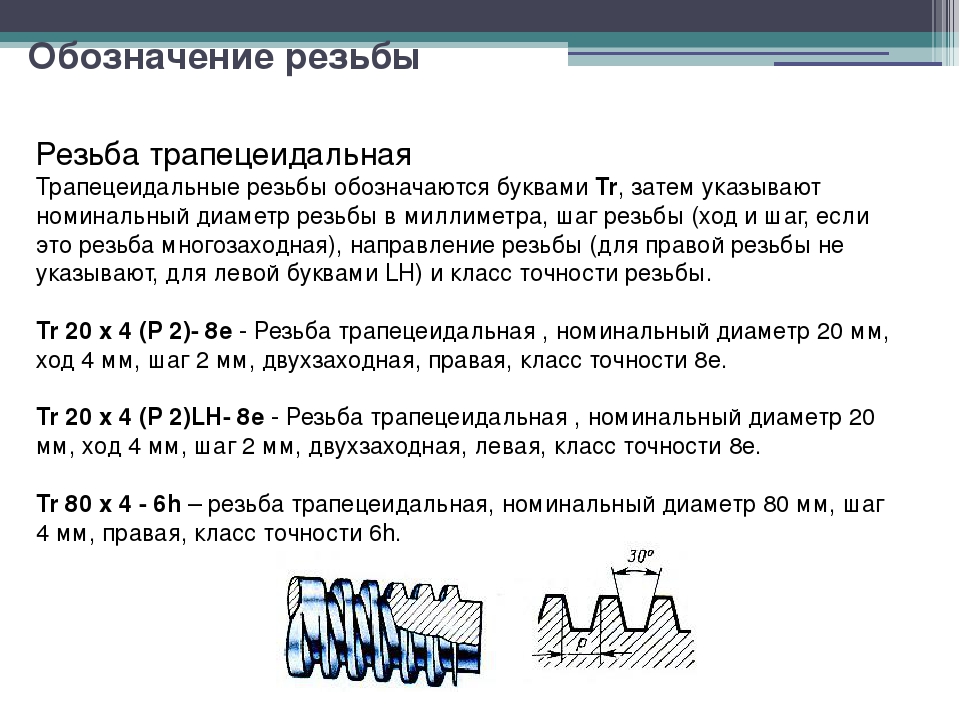

На чертеже она имеет следующую маркировку:

- обозначение латинскими буквами “Tr”;

- указание значений диаметра и шага в мм;

- обозначение левой однозаходной при помощи латинских символов “LH”.

Пример маркировки: Tr25x5LH – резьба с профилем в форме трапеции, однозаходная левая, длина диаметра составляет 25 мм, величина шага равняется 5 мм. Определить основные размерные параметры возможно также при помощи ГОСТ 9484-81.

Трапецеидальная резьба обладает следующими преимуществами:

- Радиальные зазоры возможно выявить при помощи размещения резьбы посередине диаметра.

- В отличие от дюймовой резьбы, она обладает преобразовательной функцией, превращая вращение изделия в поступательные движение. Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

- Предоставляется возможность конструировать и демонтировать более комплексные устройства и предметы неограниченное количество раз.

- Облегчает процесс сбора и разбора деталей, благодаря самостоятельному регулирования силы сжатия.

- Упрощенный процесс изготовления заготовок в различных вариациях. Качество разработанных деталей определяется от материала исходной заготовки.

Несмотря на большое количество достоинств, она имеет несколько недостатков:

- В результате сильного трения возникает большое напряжение на впадинах резьбы.

- Этот вид нарезания нельзя использовать при обработке механизмов, обладающих высокими показателями вибрации. В противном случае это может привести к самостоятельному выкручиванию винтов.

- Высокая стоимость. Многозаходные резьбы стоят дороже однозаходных. Цена зависит от материалов, количества затраченного времени, технологической базе и объема используемой электроэнергии.

Из-за данных особенностей трапецеидальная резьба используется в узконаправленных отраслях производства в небольшом количестве.

ДОПУСКИ

Числовые значения допусков

диаметров наружной и внутренней резьбы должны соответствовать указанным в табл.

3 –

5.

Таблица 3

Допуски диаметров d и D1

Шаг Р, мм | Наружная | Внутренняя | Шаг Р, | Наружная | Внутренняя | ||

Степень | Степень | ||||||

4 | 6 | 4 | 4 | 6 | 4 | ||

Допуск, | Допуск, | ||||||

Td | Td | ||||||

1,5 | 150 | 236 | 190 | 16 | 710 | – | 1000 |

2 | 180 | 280 | 236 | 18 | 800 | – | 1120 |

3 | 236 | 375 | 315 | 20 | 850 | – | 1180 |

4 | 300 | 475 | 375 | 22 | 900 | – | 1250 |

5 | 335 | 530 | 450 | 24 | 950 | – | 1320 |

6 | 375 | 600 | 500 | 28 | 1060 | – | 1500 |

7 | 425 | 670 | 560 | 32 | 1120 | – | 1600 |

8 | 450 | 710 | 630 | 36 | 1250 | – | 1800 |

9 | 500 | 800 | 670 | 40 | 1320 | – | 1900 |

10 | 530 | 850 | 710 | 44 | 1400 | – | 2000 |

12 | 600 | 950 | 800 | 48 | 1500 | – | 2120 |

14 | 670 | – | 900 |

Таблица 4

Допуски диаметров d2

и D2

Номинальный | Шаг P, мм | Наружная резьба | Внутренняя | ||||||

Степень точности | |||||||||

6 | 7 | 8 | 9 | 6 | 7 | 8 | 9 | ||

Допуск, мкм | |||||||||

Св. 5,6 до 11,2 | 1,5 | 132 | 170 | 212 | 265 | 180 | 224 | 280 | 355 |

2 | 150 | 190 | 236 | 300 | 200 | 250 | 315 | 400 | |

3 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 | |

Св. 11,2 до 22,4 | 2 | 160 | 200 | 250 | 315 | 212 | 265 | 335 | 425 |

3 | 180 | 224 | 280 | 355 | 236 | 300 | 375 | 475 | |

4 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 | |

5 | 224 | 280 | 355 | 450 | 300 | 375 | 475 | 600 | |

8 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

Св. 22,4 до 45 | 2 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 |

3 | 200 | 250 | 315 | 400 | 265 | 335 | 425 | 530 | |

5 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

6 | 265 | 335 | 425 | 530 | 355 | 450 | 560 | 710 | |

7 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

8 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

10 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

12 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

Св. 45 до 90 | 3 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 |

4 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

5 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 | |

8 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

9 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

10 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

12 | 375 | 475 | 600 | 750 | 500 | 630 | 800 | 1000 | |

14 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

16 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

18 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

20 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

Св. 90 до 180 | 4 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 |

5 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

6 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

8 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

12 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

14 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

16 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

18 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 | |

Св. 90 до 180 | 20 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 |

22 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

24 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

28 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

32 | 600 | 750 | 950 | 1180 | 800 | 1000 | 1250 | 1600 | |

Св. 180 до 355 | 8 | 355 | 450 | 560 | 710 | 475 | 600 | 750 | 950 |

10 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

12 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

18 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

20 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

22 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

24 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

32 | 530 | 800 | 1000 | 1250 | 850 | 1060 | 1320 | 1700 | |

36 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

40 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

44 | 710 | 900 | 1120 | 1400 | 950 | 1180 | 1500 | 1900 | |

48 | 750 | 950 | 1180 | 1500 | 1000 | 1250 | 1600 | 2000 | |

Св. 355 до 640 | 12 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 |

16 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

20 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

24 | 600 | 750 | 950 | 1180 | 850 | 1060 | 1320 | 1700 | |

48 | 800 | 1000 | 1250 | 1600 | 1060 | 1320 | 1700 | 2120 |

Таблица 5

Допуски диаметра d3

Номинальный | Шаг Р, | Основное | ||||||

с | е | g | ||||||

Степень | ||||||||

8 | 9 | 6 | 7 | 8 | 6 | 7 | ||

Допуск | ||||||||

Св. 5,6 до 11,2 | 1,5 | 405 | 471 | 232 | 279 | 332 | 197 | 245 |

2 | 445 | 525 | 259 | 309 | 366 | 226 | 276 | |

3 | 501 | 589 | 298 | 350 | 416 | 261 | 313 | |

Св. 11,2 до 22,4 | 2 | 462 | 544 | 271 | 321 | 383 | 238 | 288 |

3 | 520 | 614 | 310 | 365 | 435 | 273 | 328 | |

4 | 609 | 721 | 360 | 426 | 514 | 325 | 391 | |

5 | 656 | 775 | 386 | 456 | 550 | 351 | 421 | |

8 | 828 | 965 | 482 | 576 | 695 | 435 | 529 | |

Св. 22,4 до 45 | 2 | 481 | 569 | 284 | 336 | 402 | 251 | 303 |

3 | 564 | 670 | 335 | 397 | 479 | 298 | 361 | |

5 | 681 | 806 | 401 | 481 | 575 | 366 | 446 | |

6 | 767 | 899 | 449 | 537 | 649 | 411 | 499 | |

7 | 813 | 950 | 475 | 569 | 688 | 433 | 527 | |

8 | 859 | 1015 | 507 | 601 | 726 | 460 | 554 | |

10 | 925 | 1087 | 544 | 650 | 775 | 490 | 596 | |

12 | 998 | 1173 | 589 | 701 | 833 | 534 | 646 | |

Св. 45 до 90 | 3 | 589 | 701 | 350 | 116 | 504 | 313 | 379 |

4 | 659 | 784 | 390 | 470 | 564 | 355 | 435 | |

5 | 712 | 837 | 419 | 500 | 606 | 384 | 465 | |

8 | 890 | 1052 | 526 | 632 | 757 | 479 | 585 | |

9 | 943 | 1118 | 559 | 671 | 803 | 509 | 621 | |

10 | 963 | 1138 | 569 | 681 | 813 | 515 | 627 | |

12 | 1085 | 1273 | 639 | 764 | 920 | 584 | 709 | |

14 | 1142 | 1355 | 680 | 805 | 967 | 620 | 745 | |

16 | 1213 | 1438 | 721 | 853 | 1028 | 661 | 793 | |

18 | 1288 | 1525 | 763 | 900 | 1088 | 703 | 840 | |

20 | 1313 | 1550 | 775 | 912 | 1100 | 708 | 845 | |

Св. 90 до 180 | 4 | 690 | 815 | 408 | 489 | 595 | 373 | 454 |

5 | 775 | 912 | 456 | 550 | 669 | 421 | 515 | |

6 | 830 | 986 | 493 | 587 | 712 | 455 | 549 | |

8 | 928 | 1103 | 551 | 663 | 795 | 504 | 616 | |

12 | 1122 | 1335 | 670 | 795 | 958 | 615 | 740 | |

14 | 1193 | 1418 | 711 | 843 | 1018 | 651 | 783 | |

Св. 90 до 180 | 16 | 1263 | 1500 | 753 | 890 | 1078 | 693 | 830 |

18 | 1338 | 1588 | 794 | 950 | 1138 | 734 | 890 | |

20 | 1363 | 1613 | 806 | 962 | 1150 | 739 | 895 | |

22 | 1450 | 1700 | 849 | 1011 | 1224 | 780 | 943 | |

24 | 1538 | 1800 | 899 | 1074 | 1299 | 828 | 1003 | |

28 | 1625 | 1900 | 950 | 1138 | 1375 | 880 | 1068 | |

32 | 1718 | 2005 | 1015 | 1203 | 1453 | 945 | 1133 | |

Св. 180 до 355 | 8 | 965 | 1153 | 576 | 695 | 832 | 529 | 648 |

10 | 1088 | 1300 | 650 | 775 | 938 | 596 | 721 | |

12 | 1173 | 1398 | 701 | 833 | 1008 | 646 | 778 | |

18 | 1400 | 1650 | 825 | 987 | 1200 | 765 | 928 | |

20 | 1488 | 1750 | 875 | 1050 | 1275 | 808 | 983 | |

22 | 1513 | 1775 | 887 | 1062 | 1287 | 818 | 993 | |

24 | 1600 | 1875 | 936 | 1124 | 1361 | 865 | 1053 | |

32 | 1780 | 2092 | 1053 | 1265 | 1515 | 983 | 1195 | |

36 | 1885 | 2210 | 1118 | 1343 | 1605 | 1048 | 1273 | |

40 | 1925 | 2250 | 1138 | 1363 | 1625 | 1063 | 1288 | |

44 | 2030 | 2380 | 1203 | 1440 | 1715 | 1128 | 1365 | |

48 | 2145 | 2545 | 1273 | 1523 | 1810 | 1188 | 1438 | |

Св. 355 до 640 | 12 | 1223 | 1460 | 733 | 870 | 1058 | 678 | 815 |

16 | 1375 | 1625 | 815 | 978 | 1190 | 755 | 918 | |

20 | 1550 | 1825 | 912 | 1100 | 1337 | 845 | 1033 | |

24 | 1663 | 1950 | 986 | 1174 | 1424 | 915 | 1103 | |

48 | 2233 | 2670 | 1335 | 1585 | 1898 | 1250 | 1500 |