Устройство

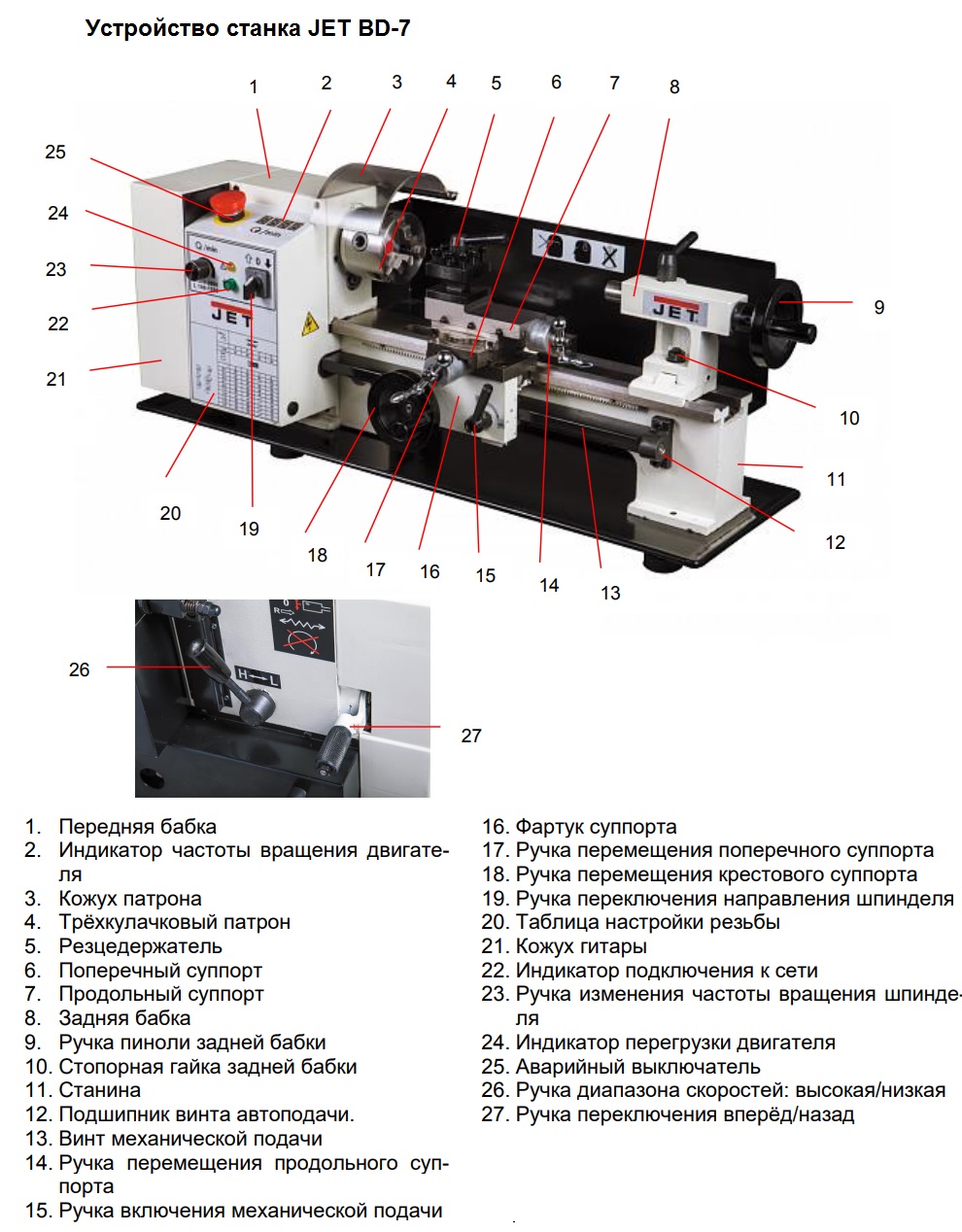

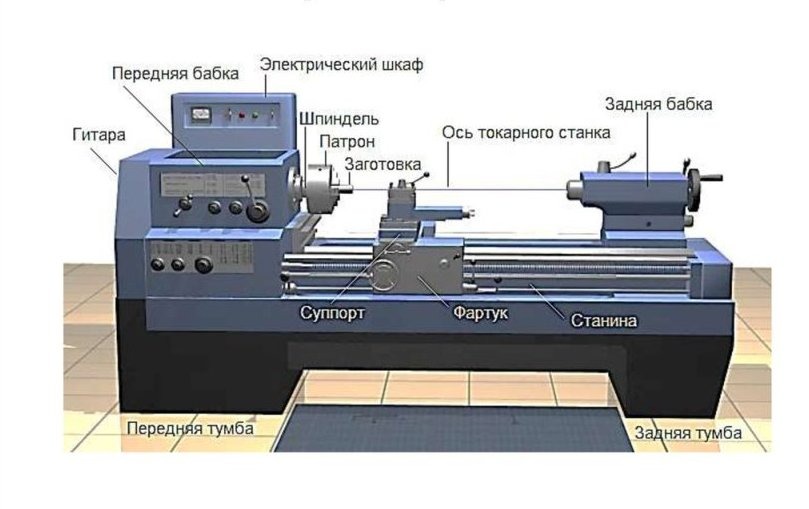

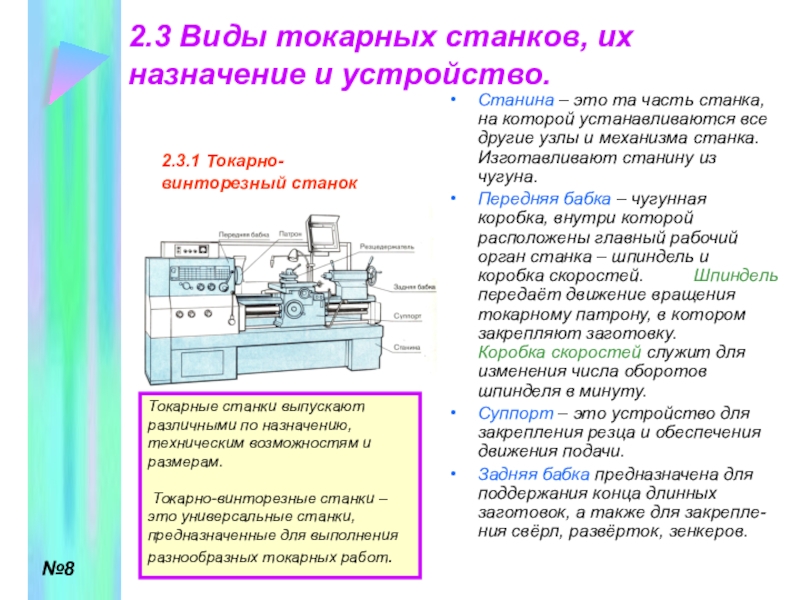

Чтобы собрать качественный самодельный токарный станок по металлу, нужно знать его конструкцию. Он состоит из нескольких основных частей:

- станины (основание);

- суппорта;

- задней и передней бабки;

- резцедержателя;

- электрического привода.

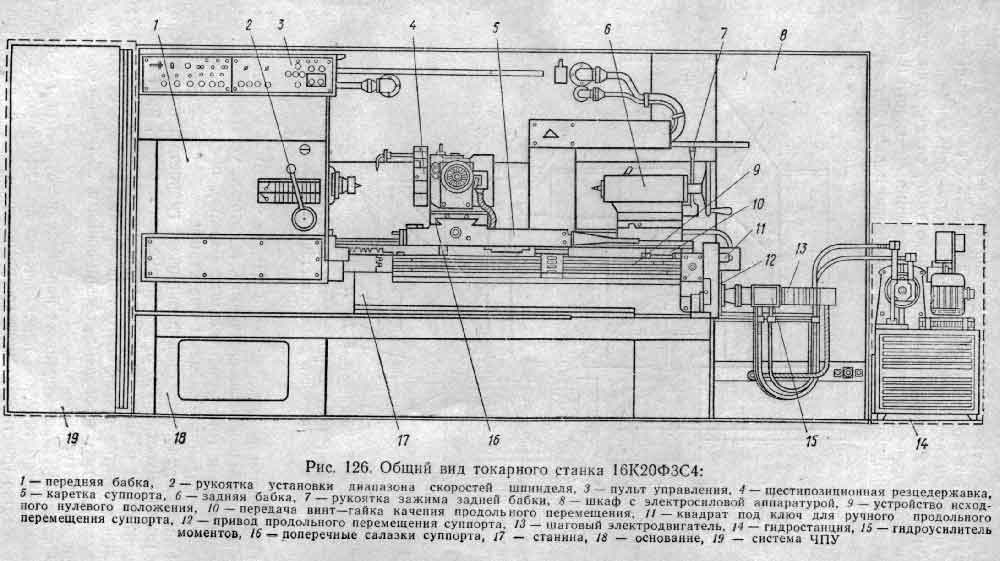

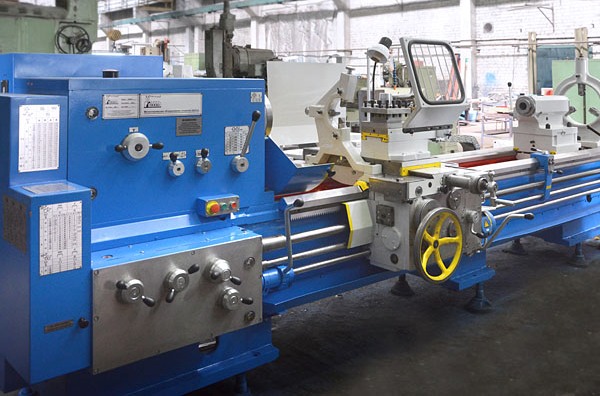

Заводская модель токарного станка (Фото: Instagram / oestlund91)

Станина

Неподвижная деталь, на которой закрепляются остальные части. Она состоит из 2 вертикальных ребер, соединяющихся перекладиной. Такая конструкция обеспечивает требуемую жесткость, устойчивость статора.

Особенности:

- Под станиной находятся ножки. Их количество зависит от длины основания.

- Поперечные рейки, которые расположены сверху, нужны, чтобы по ним перемещалась задняя бабка, суппорт.

Виды направляющих:

- призматические — нужны для передвижения суппорта;

- плоские — необходимы для перемещения задней бабки.

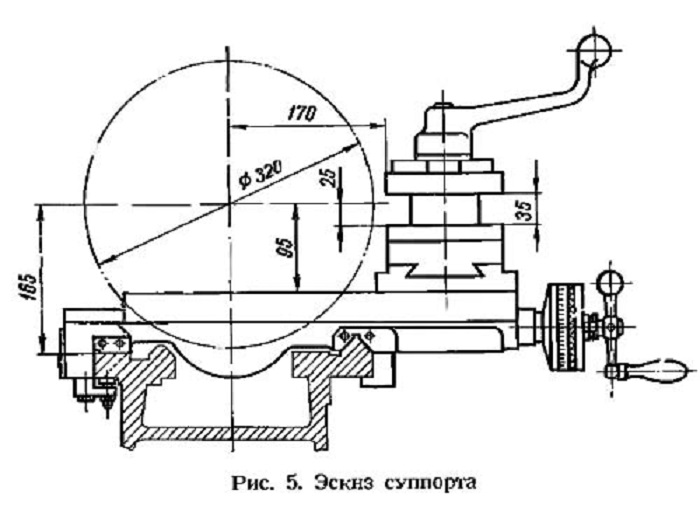

Суппорт

На верхней части суппорта закрепляются токарные инструменты, резцы. Это подвижная часть, которая закрепляется на рельсах станины. Суппорт можно перемещать в 4 направлениях относительно центра оборудования. Для этого на станине закрепляются салазки.

Задняя бабка

Нужна для закрепления обрабатываемых заготовок на шпинделе. Задняя бабка подвижна. Она передвигается по направляющим на станине. Части:

- Верхняя. На ней удерживается шпиндель.

- Нижняя. Основная плита.

Задняя бабка закрепляется на станине с помощью болтов.

Шпиндель для токарного станка (Фото: Instagram / grizli_live)

Передняя бабка

В передней бабке находится удерживающий механизм для закрепления и вращения заготовок при включении станка. Устройство передней бабки:

- металлический корпус;

- подшипники (2 штуки);

- шпиндель;

- коробка передач для переключения рабочих режимов, скоростей.

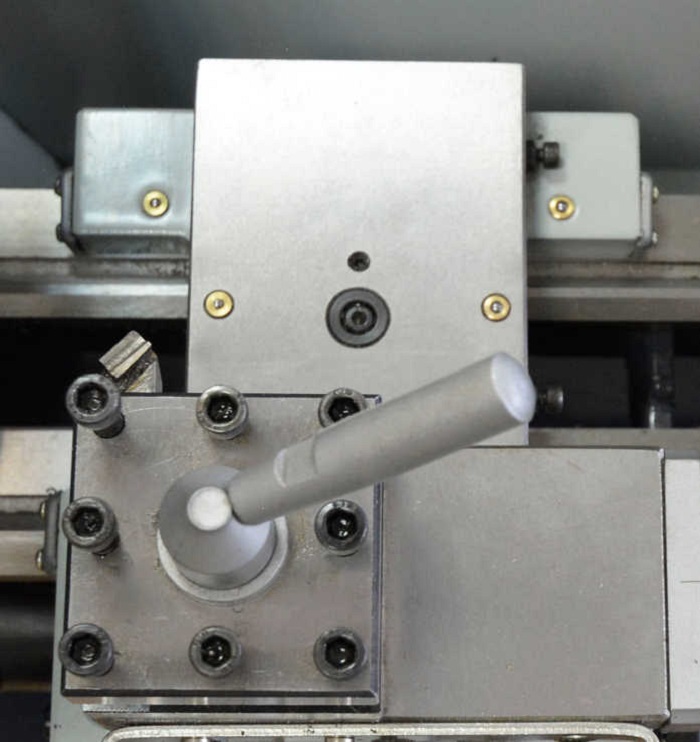

Резцедержатель

Важная часть оборудования, которая нужна для закрепления токарной оснастки, резцов. Станок может иметь одно или несколько креплений для режущих инструментов. Количество зависит от комплектации, размеров, мощности оборудования.

Электрический привод

Отвечает за работу всего оборудования, точность выполнения технологических операций. Лучше выбирать оборудование с реверсивным приводом. Электрический привод отвечает за регулировку частоты вращения шпинделя.

Привод для токарного станка (Фото: Instagram / master_silverrain)

2 Распространенные модели Станков

Любой универсальный токарно-винторезный станок по металлу имеет два ключевых параметра, определяющих его функциональные возможности. Это высота центров (расстояние от оси вращения шпинделя до верхнего контура станины), от которого зависит максимальный диаметр обрабатываемых деталей, и расстояние между центрами, влияющее на наибольшую длину обработки.

Наиболее распространенным оборудованием отечественного производства является токарно-винторезный станок 16К40, имеющий класс точности обработки «Н», в соответствии с положениями ГОСТ №8-82Е. Данный агрегат выполняет такие операции как растачивание, точение, сверление и нарезание резьбы.

16К40

16К40 относится к оборудованию среднетяжелого типа, его вес составляет 7.1 тонну, а размеры — 578*185*162 см. Рассмотрим технические характеристики данной модели:

- наибольший диаметр обработки — 800 мм;

- длина деталей — 3000 мм;

- вес деталей — до 4 тонн;

- частота вращения шпинделя — 6-1250 об/мин;

- мощность основного электродвигателя — 18500 Вт.

На сегодняшний день на производстве эксплуатируется преимущественно оборудование советского производства 80-х годов. Рассмотрим вкратце параметры наиболее часто встречающихся моделей:

| Модель | Диаметр обработки (мм) | Длина деталей (мм) | Масса деталей (тонн) | Обороты шпинделя (об/мин) | Мощность привода (Вт) | Вес станка (тонн) |

| Токарно винторезный станок 163 Паспорт | 630 | 1400 | 2 | 10-1250 | 13000 | 3,8 |

| Токарно винторезный станок 16В20 | 445 | 1500 | 1,6 | 10-1400 | 7500 | 2.45 |

| Токарно винторезный станок 1И611П | 250 | 500 | 0,5 | 20-2000 | 3000 | 1.12 |

| Токарно винторезный станок б16Д25 | 500 | 1000 | 1.5 | 125-2000 | 10000 | 2,3 |

| Токарно винторезный станок 1В625м | 500 | 1900 | 1,8 | 10-1400 | 7500 | 2.43 |

| Токарно винторезный станок 16Р25П | 400 | 2000 | 1,3 | 16-2000 | 11000 | 3 |

| Токарно винторезный станок МК6056 | 500 | 2000 | 1,3 | 16-2000 | 11000 | 3,1 |

BD-9G

Данное оборудование способно обрабатывать детали диаметром до 200 мм и длиной до 400 мм. Устройство выполняет такие операции как растачивание, обточка, нарезка резьбы (метрическая и дюймовая), обработка торцов, развертывание. BD-9G оснащен движком асинхронного типа мощностью 750 Вт, частота вращения шпинделя составляет 100-2500 об/мин.

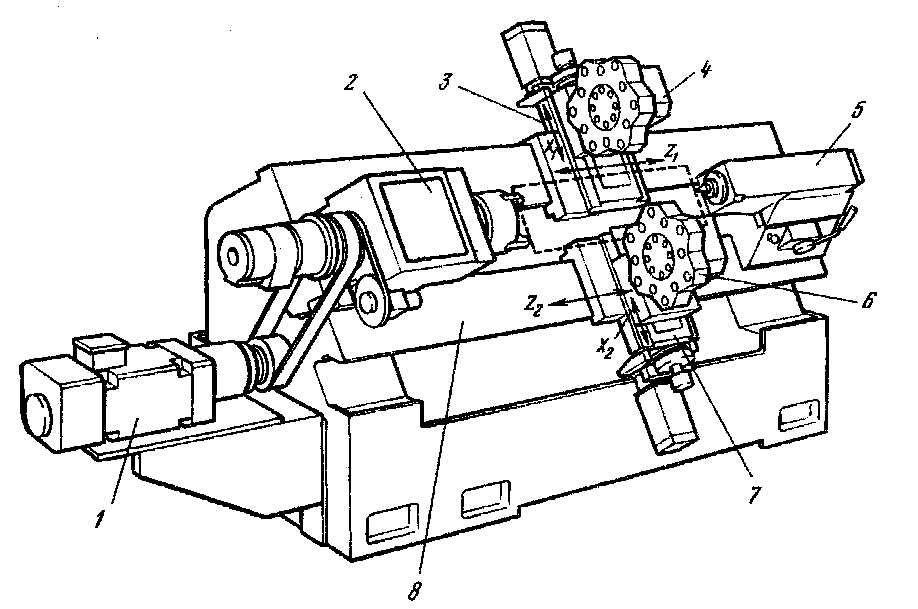

Токарно-револьверные станки с ручным управлением

Токарно-револьверные станки используются в серийном производстве для выпуска деталей тяжелой конфигурации из штучных заготовок или прутка. Исходя из этих факторов станки делятся на патронные и прутковые.

Структура токарно-револьверных станков

Структура токарно-револьверных станков

Отличительной чертой структуры токарно-револьверных станков есть присутствие поворотной, изредка линейно перемещаемой револьверной головки, в которой находятся нужные для обработки комплекты инструментов в необходимой последовательности. В таких станках, обычно, нет задней бабки.

Местонахождение оси поворота револьверной головки 4 определяет компоновку токарно-револьверных станков: с горизонтальной осью и вертикальной осью револьверной головки.

Суппорты, которые сообщают инструменту движение подачи 3 и 5 передвигаются по направляющим 6 станины, шпиндельная бабка 2 крепится на станине 7. Поддон 10 используется для сбора стружки. Рукоятки управления находятся на фартуках 8 и 9. 1 — коробка подач; 2 — шпиндельная бабка; 3 — поперечный суппорт; 4 — револьверная головка; 5— продольный суппорт; 6 — направляющая; 7— станина; 8, 9 — фартуки поперечного и продольного суппортов; 10 — поддон; 11 — упор.

На токарно-револьверном станке можно сразу производить обработку инструментами, которые закреплены в поперечном суппорте 3 и в револьверной головке 4, что дает возможность повысить производительность с помощью параллельной обработки плоскостей несколькими инструментами. Увеличению рентабельности и производительности станков содействует его начальная настройка на обработку заданной заготовки и последующая работа по упорам 11.

Схема: Токарно-револьверный станок

Виды токарно-револьверных станков

По форме револьверные головки делятся на призматические и цилиндрические (чаще всего шестью гранями). После каждого рабочего хода револьверная головка поворачивается, и рабочую позицию занимает следующий режущий инструмент или группа инструментов, которые расположены на специальной оправке.

Основные параметры

Главными параметрами токарно-револьверных станков есть максимальный диаметр обрабатываемого прутка и максимальный диаметр обрабатываемой плоскости штучной заготовки над суппортом и над станиной. К основным параметрам включают также габаритные размеры рабочей зоны станка, которые определяют максимальную длину обрабатываемой детали, и скоростные характеристики.

Главное движение

Главное движение в токарно-револьверном станке — движения подачи: поперечное и продольное (в станках с горизонтальной осью револьверной головки — круговое за счет вращения головки) передвижение суппортов, которые несут инструмент; движение шпинделя, который несет заготовку.

Токарно-револьверные станки с ручным управлением имеют автоматическое или преселективное управление переключением частоты подач суппорта и движения шпинделя. При преселективном управлении рукоятки переключения настривают во время работы станка в положения, которые соответствуют режимам, выбранным для следующего перехода, а переключение на новый режим работы осуществляется поворотом одной рукоятки в момент подачи команды на переключение.

Основные узлы

Основные узлы токарно-револьверного станка с вертикальной осью револьверной головки в главной степени такие же по конструкции как узлы токарных станков.

Шпиндельная бабка станков больших и средних размеров имеет встроенную коробку скоростей, которая обеспечивает в сравнении с таким же узлом токарного станка малый диапазон регулирования и малое число ступеней частоты вращения шпинделя. В шпиндельной бабке станков небольшого размера устанавливается только шпиндель. Частота вращения шпинделя настраивается с помощью редуктора, который устанавливается в основании станка и связанного со шпинделем ременной передачей.

Коробка подач 1 по структуре проще коробки подач токарно-винторезных станков, так как токарно-револьверные станки обладают меньшим диапазоном настройки частоты вращения и меньшим числом ступеней подач. Помимо этого, в коробке подач нет элементов, которые требуются для нарезания резьбы резцом с помощью ходового винта.

Токарно-револьверный станок с ручным управлением считается универсальным станком. На таком станке можно производить детали из прутка и из штучных заготовок, которые закрепляются в патроне. Станок оборудуется гидравлическим приводом для зажима и подачи прутка в цанговом патроне (с допуском прутка ±1 мм). Зажим штучных заготовок осуществляется с помощью прилагаемого к станку специального патрона.

Конструктивные особенности

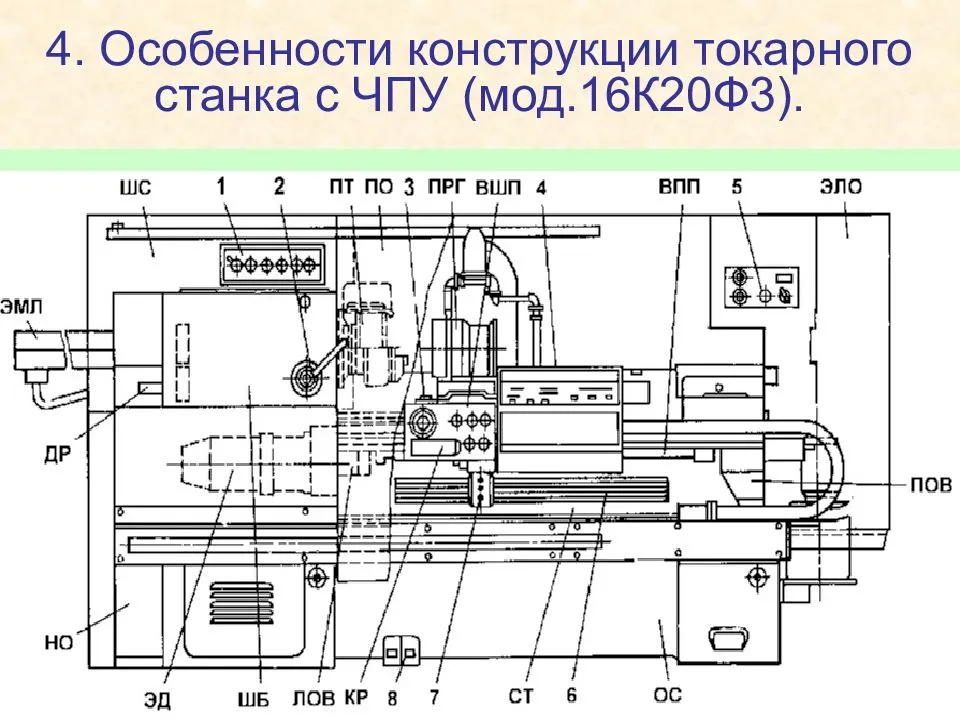

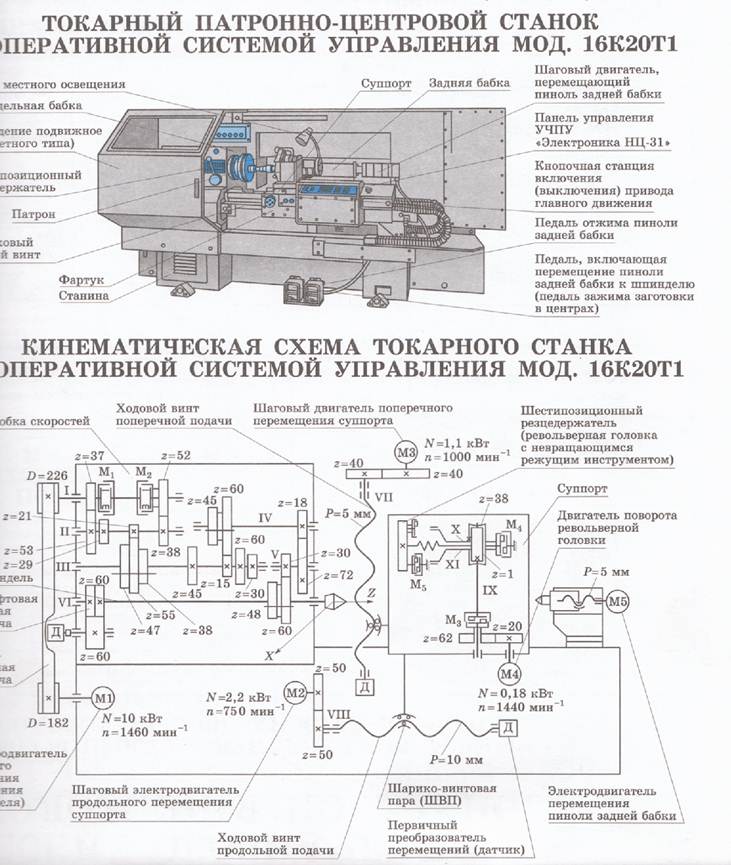

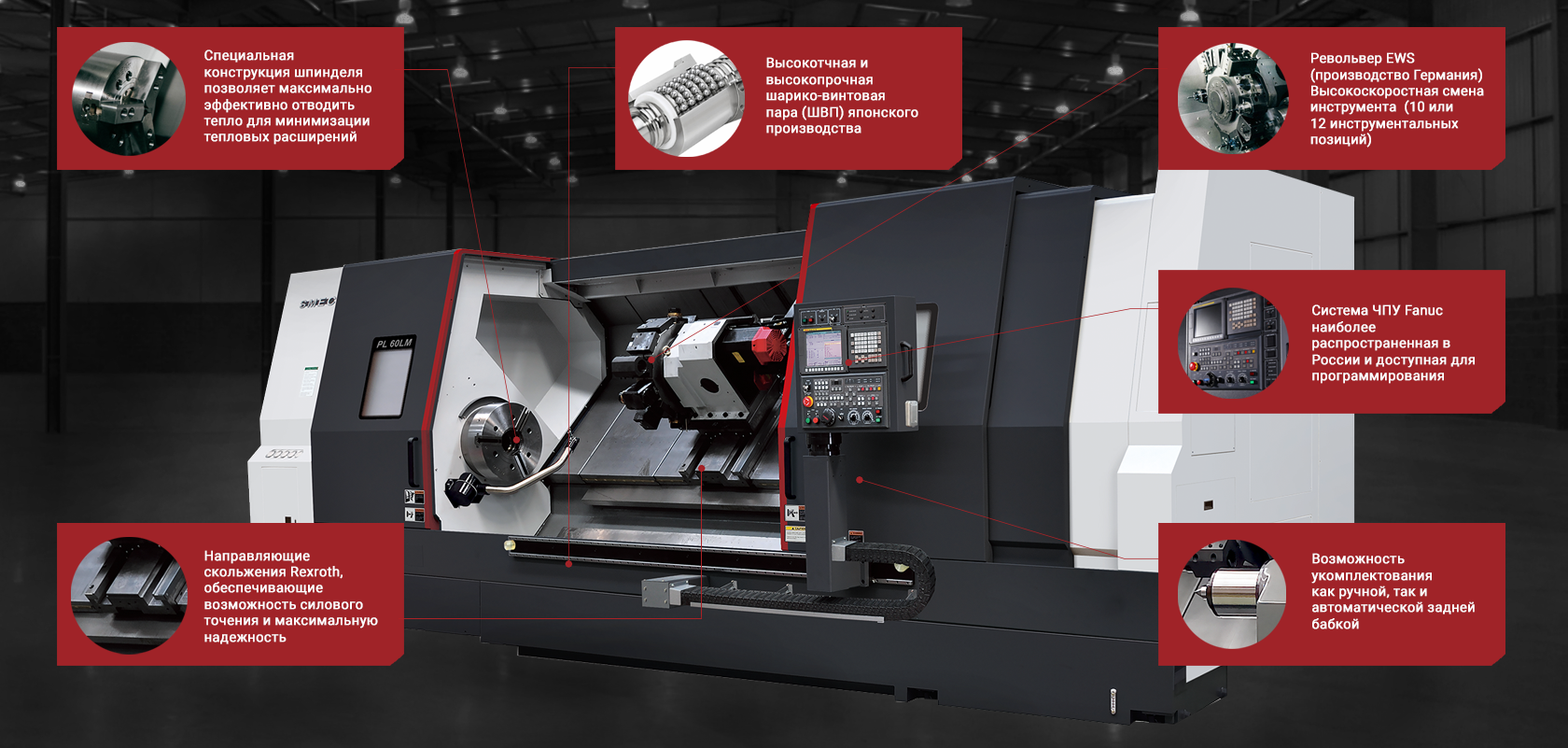

Металлообрабатывающие устройства с ЧПУ состоят из нескольких ключевых элементов, которые настраиваются через программу, работают в автоматическом режиме. Основные узлы станков с автоматизированным управлением:

- Литая станина, которая является основанием, гасящим вибрации, возникающие во время рабочего процесса. На ней устанавливаются остальные детали.

- Направляющие скольжения, предназначенные для перемещения рабочей части агрегата.

- Система ЧПУ, шаговые двигатели, дисплей, панель управления.

- Электродвигатель со шпинделем как главный механизм станка.

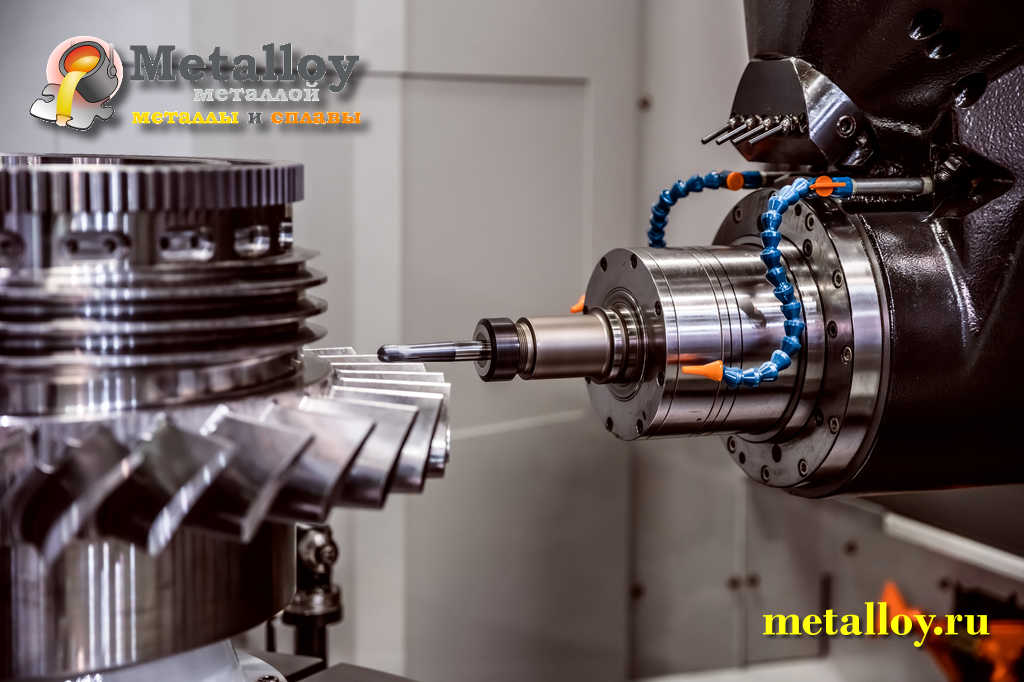

Конструкция металлообрабатывающего устройства

Конструкция металлообрабатывающего устройства

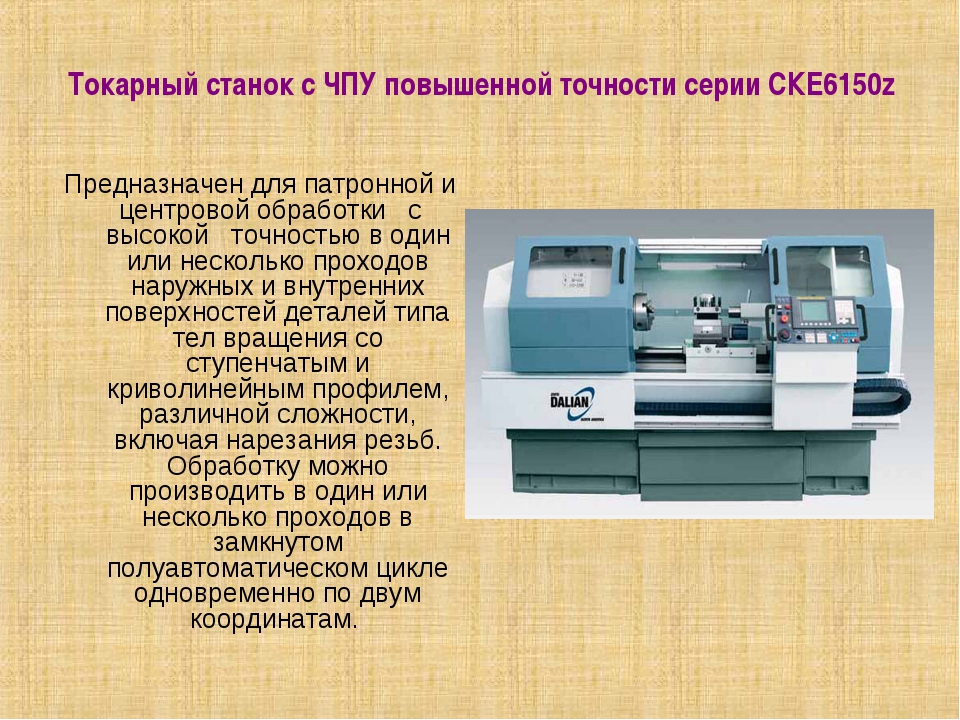

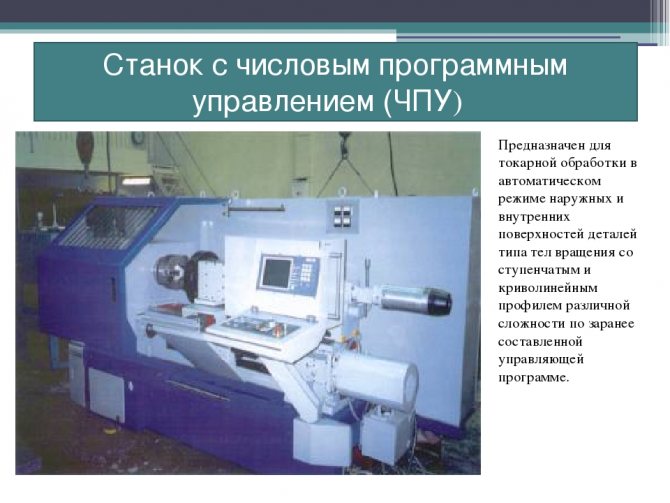

Назначение токарных станков с ЧПУ

Внешний вид оборудования

Современные станки с ЧПУ отличаются от аналогичных моделей оборудования высокой функциональностью и возможностью настройки практически всех параметров. Современное программное обеспечение дает возможность эксплуатировать их практически в автономном режиме. Благодаря этому свойству оборудование может быть применено для изготовления сложных изделий за короткое время.

Конструктивно токарные станки с блоком ЧПУ мало чем отличаются от обычных моделей. Разница заключается в установленном блоке электронного управления работой основных компонентов. Благодаря отсутствию ручной настройки рабочих процессов нередко в подобных моделях устанавливается несколько видов резцов, что дает возможность выполнять одновременно ряд операций.

С помощью токарных станков с ЧПУ можно делать следующие виды обработки:

- изготовление сложных деталей методом точения по внешней и внутренней плоскости;

- выполнять операции точения вдоль заготовки;

- максимально точное отрезание элементов детали нужной длины;

- многие виды расточки — формирование пазов, отверстий и выемок;

- изготовление резьбы любой конфигурации.

Важным элементом оборудования является программное обеспечение. От корректности его составления зависит качество токарной обработки, а также время ее выполнения. Но при этом интерфейс управления должен быть максимально простым.

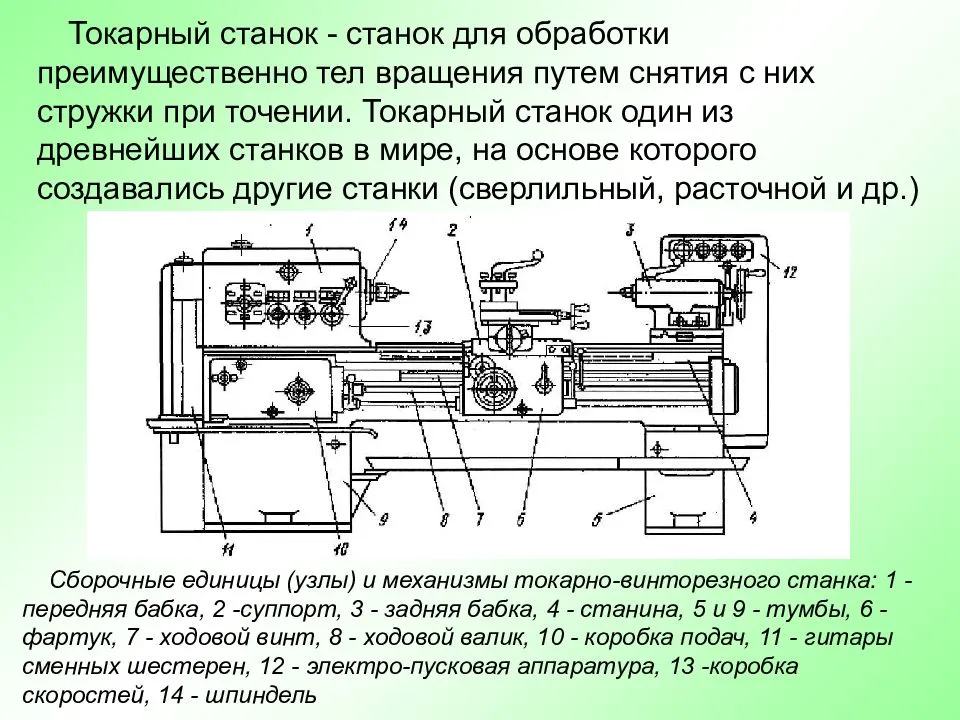

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

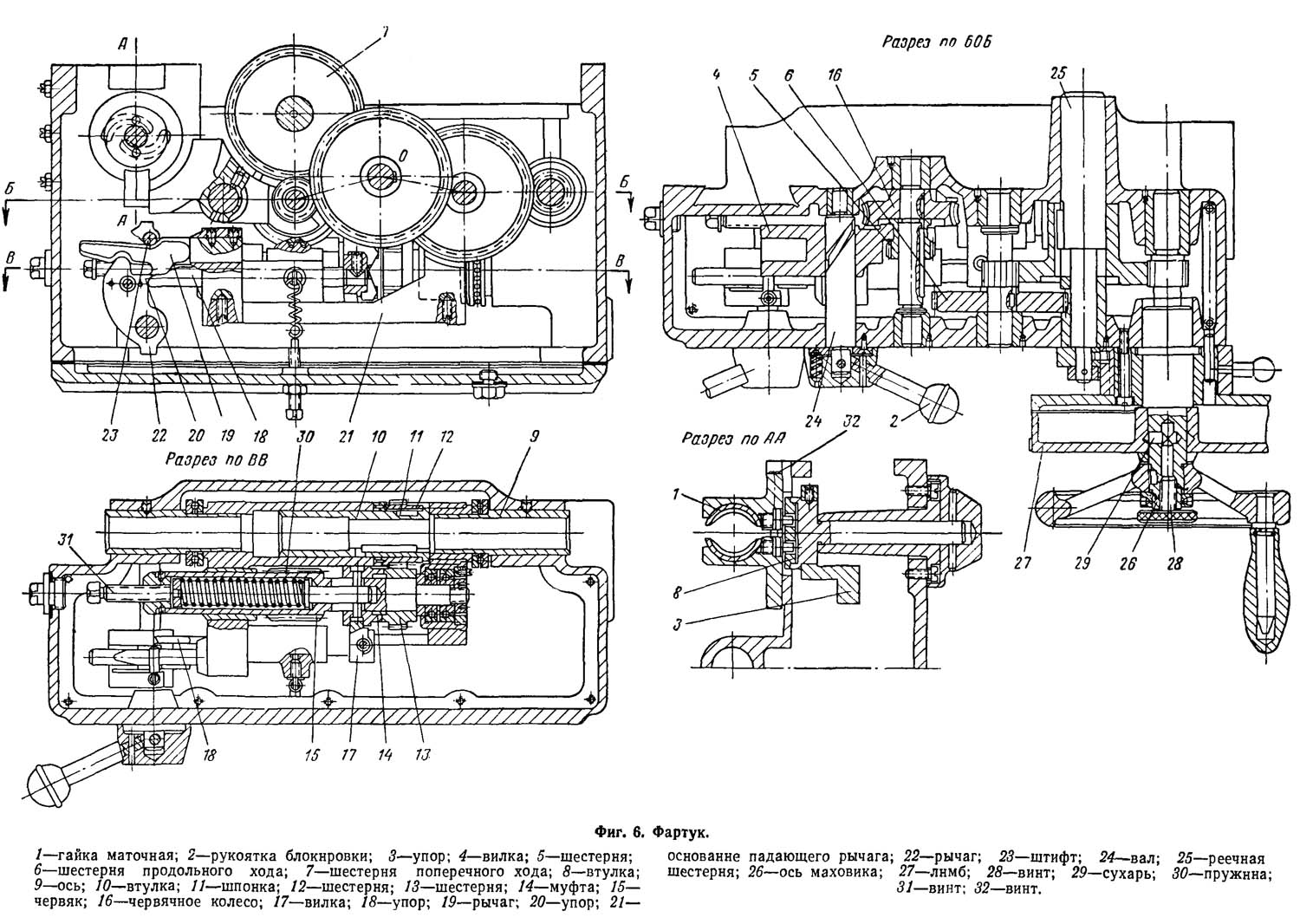

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

Программирование токарного оборудования

Система ЧПУ токарного станка управляет обработкой детали в соответствии с программой, составленной технологом-программистом. Эти программы пишутся на языке G-code (стандарт RS274), разработанном специально для установок, управляемых с помощью числового программного управления.

Программа на G-code состоит из последовательных нумерованных блоков, называемых кадрами. Каждый такой блок содержит набор команд, на основании которых совершается элементарное технологическое действие, например, позиционирование резца в исходную точку или его движение с определенной подачей и оборотами вглубь металла. Перемещение режущей кромки по заданной программе производится в инкрементной системе координат. Это означает, что координаты каждой последующей точки указываются в виде приращения к координатам предыдущей позиции инструмента. И только выход на исходное положение задается в начале программы в абсолютных координатах.

Приводы, дополнительное оснащение

В токарно фрезерных станках ЧПУ применяют разные виды электродвижков. В маломощном оборудовании применяют движки постоянного тока, в более мощном – переменного. Российские изготовители, которые выпускают токарные и фрезерные станки по металлу, оборудуют асинхронными электромоторами с 4-мя полюсами. Они могут бесперебойно функционировать даже в жестких условиях.

На токарный и фрезерный станок с ЧПУ по металлу ставится дополнительное оснащение. К нему причисляются:

- агрегаты загрузки;

- устройства, зажимающие деталь;

- механизмы смазывания;

- агрегаты, предназначающиеся для убирания стружки, образующейся при обрабатывании;

- устройства, позволяющие быстро сменять резцы.

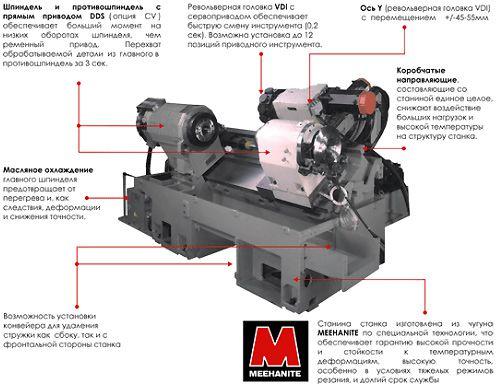

Подводя итоги, нужно сказать, что двухшпиндельный станок с ЧПУ более производительный и надежный, чем стандартные устройства, применяющиеся для обрабатывания разнообразных металлических деталей. Многие модели позволяют выполнять фрезерование заготовок. На российском рынке есть оборудование от разных изготовителей, как отечественных, так и иностранных. По качеству оснащение из РФ ничем не хуже зарубежных станков. Любое предприятие может приобрести устройство, оптимально подходящее для его нужд. Это может быть фрезерный, шлифовальный, токарно карусельный станок с ЧПУ.

Обрабатывающий центр 1728С

Это часто встречающийся аппарат, который способен выполнять несколько разных функций:

- работа сверлом непосредственно прямо и под необходимым углом;

- фрезеровка контурная и стандартным методом;

- заточка и расточка.

Обработка необходимой детали происходит в патроне или в его центре. Точность при обработке обеспечивается за счет особенностей механизмов:

- Главные узлы отличаются прочностью и устойчивостью к вибрациям.

- Подшипники в этом устройстве имеют высокую точность.

- Специфические термосимметричные элементы помогают предотвратить деформацию, вызванную колебанием температур.

- Система числового управления отличается надежностью и налажена по последнему слову техники.

Данная конструкция помогает обработать различные детали диаметром до 40 см и длиной до трех метров.

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно!

Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Какой токарный станок с ЧПУ купить

При выборе оборудования этого типа в первую очередь следует определиться с кругом тех задач, которые оно в последующем будет выполнять

Так, покупая станок по дереву, обычно обращают внимание на такие его характеристики, как мощность и максимально допустимый диаметр заготовки над станиной. Также стоит определиться с уровнем шумности модели

Если станок будет использоваться в мастерской или, к примеру, гараже, этот параметр особой роли не играет. А вот если токарный станок по дереву с ЧПУ предполагается установить, допустим, в подвале жилого дома, лучше выбирать модель менее шумную.

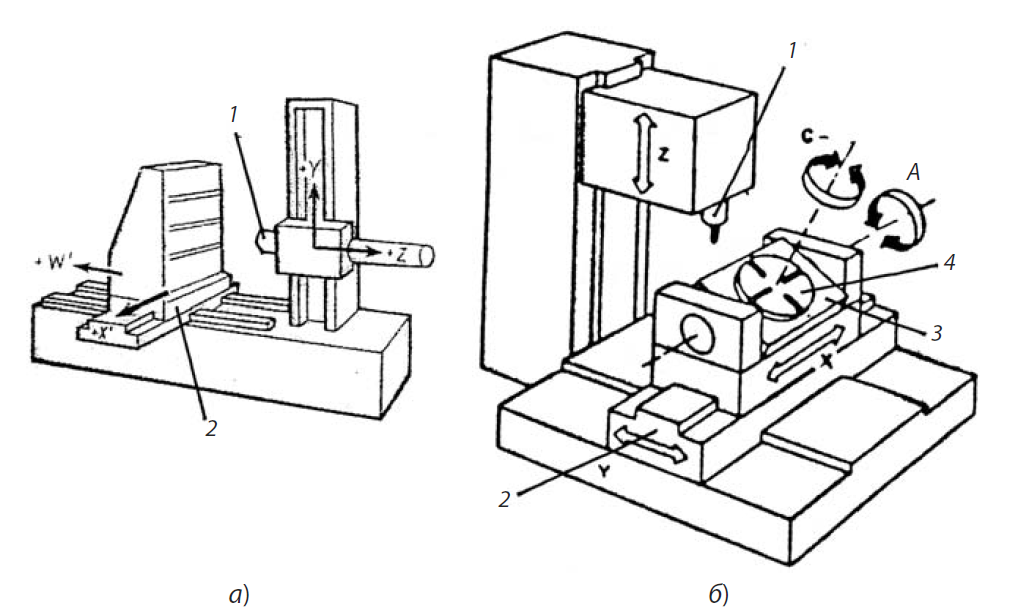

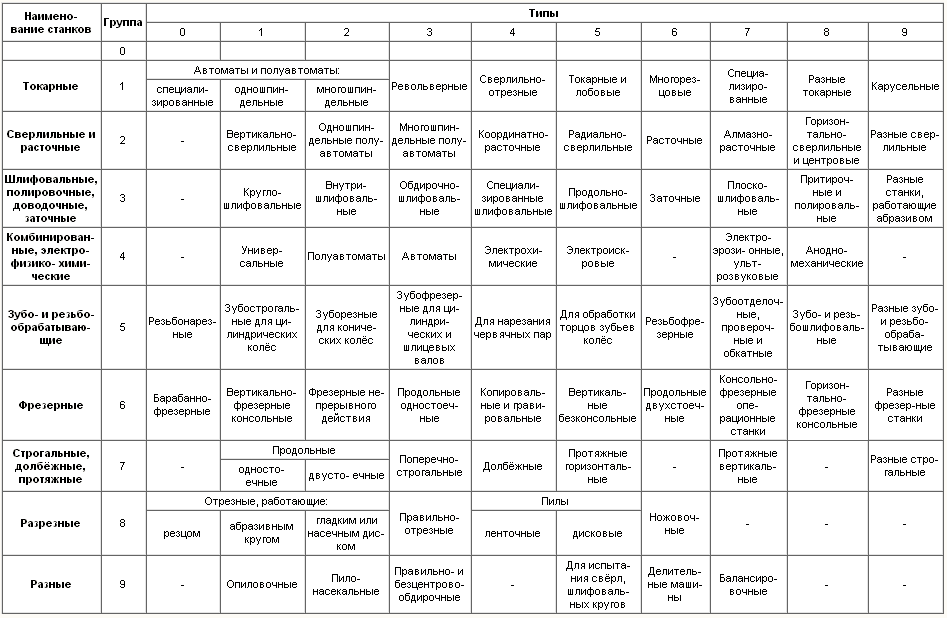

Выбираем тип фрезерного станка

Существует достаточно много типов фрезерных станков. Каждый из этих типов станков имеет свои функции, область применения и выбирается для использования в определенном направлении. Для того чтобы выбрать станок по металлу, который необходим для работы небольшого цеха или мастерской, и использовать его с максимальной эффективностью, надо разобраться с их классификацией и уточнить возможности механизма.

Работа станка, основана на движении фрезы, специального режущего приспособления, закрепленного на шпинделе. Когда инструмент начинает движение, к нему подается заготовка – с поворотом стола устройства: вручную или в режиме «автомат», с запрограммированным прохождением заготовки под фрезой. В зависимости от типа выбранного станка, можно резать поверхность материала горизонтально, делать в нем «выборку» по схеме чертежа, обрабатывать торцевые части, резать заготовку по спирали или делать в ней надрезы в определенной последовательности, согласно чертежу и размеров.

Классификация станков

Конструкторами разработано значительное количество модификаций фрезерных станков, применяемых для обработки материалов фрезерованием. Однако, есть перечень наиболее необходимых в производстве, которые считаются основными.

Фрезерные станки, в соответствии со способом обработки поверхности изделия, делятся на определенные группы, со своими подгруппами и типами. Самыми популярными типами, являются станки с размещением режущего инструмента горизонтально, вертикально, а также универсальные. Для того чтобы выбрать фрезерный станок, который обеспечит успешную производственную деятельность, надо знать возможности оборудования.

При выборе фрезерного станка, следует опираться на следующие показатели:

- мощность, от которой будут зависеть энергопотребление и производительность;

- размер стола, определяющий максимальную длину обрабатываемого изделия;

- скорость вращения шпинделя, от которой зависят возможности станка по материалу, который будет обрабатываться и использование соответствующей оснастки.

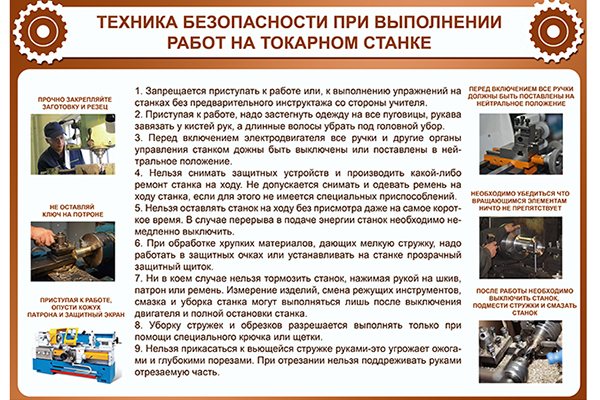

Техника безопасности

Специалист должен соблюдать некоторые правила. Вот лишь некоторые, действующие перед началом работы:

- Проверка положения пуговиц у специализированной одежды.

- Отдельно проводится осмотр станка по состоянию технического плана. Услуги техников и наладчиков актуальны, если требуется дополнительное обслуживание из-за неисправностей и деталей, вышедших из строя. Но операции несложные доступны для самостоятельного выполнения владельцем.

- Последний этап – выдача техзадания. Его нужно изучить внимательно.

К работе нельзя приступать при появлении механизмов вращения и ограждений различных узлов с неисправностями.

Кроме того, существуют и другие запреты на:

- То, чтобы другие лица проводили работу. И оставление включенной техники без присмотра.

- Проведение полного самостоятельного ремонта техники.

- Использование зажимов и приспособлений в неисправном состоянии.

- Эксплуатационные действия для оборудования с явными признаками неисправности.

- Выполнение работ в тот же день, когда проводят обслуживание станков, их наладку, проверку.

У каждого станка своя масса. Это касается даже миниатюрных разновидностей станков, которые приобретаются для использования в домашних условиях. Подобные агрегаты могут весить минимум 13,5 килограмм, а максимум – 400. Чем больше масса – тем больше будут и остальные габариты.

Для домашних мастерских подходят станки, весящие не более 50 килограмм. Это компактные и универсальные модели, которые не доставляют хлопот во время монтажа. Месторасположение легко изменить, если возникает необходимость.

Мощность – ещё один параметр, который требует учёта при выборе. 2,25 кВт – стандартный показатель для небольших агрегатов. Есть и другие разновидности устройств, которые называются маломощными. У них привод имеет показатель в 0,15 кВт.

Чтобы сделать правильный выбор, покупатель должен принять решение по поводу назначения. Чем меньше и тоньше заготовки – тем менее мощные агрегаты требуются для их обработки. Правило действует и в обратную сторону.

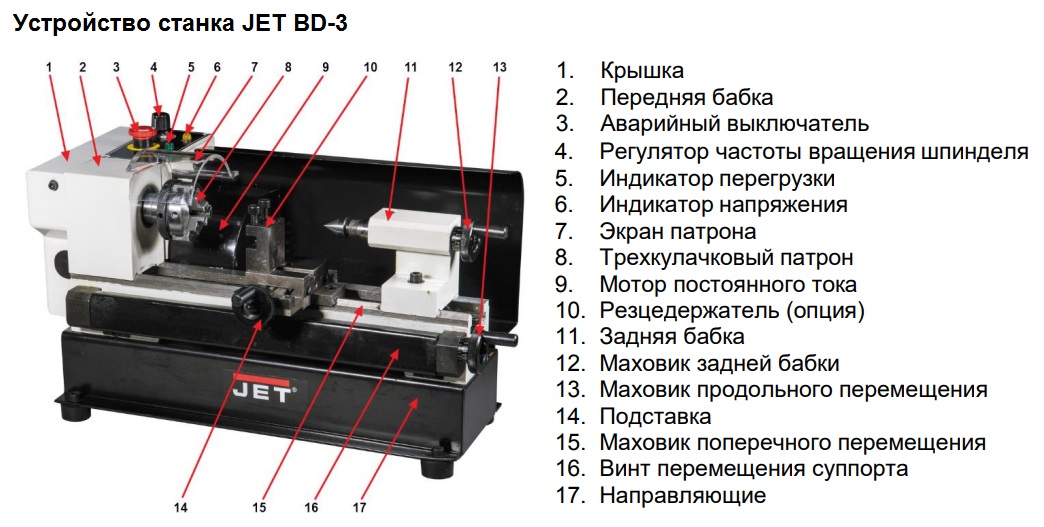

Настольные токарные станки

Настольные станки применяются для обточки деталей малого размера.

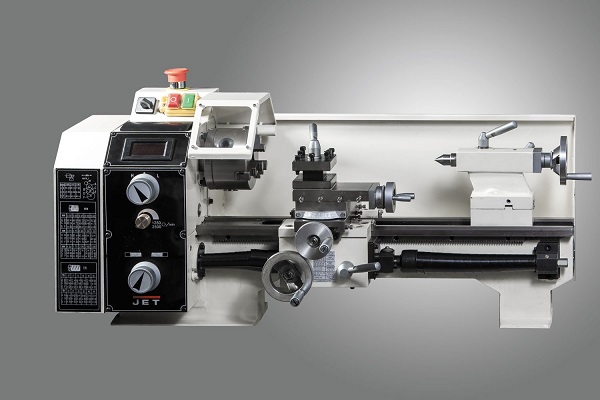

Настольный токарный станок

Несмотря на небольшой размер, малый вес, а также гораздо меньшую скорость работы по сравнению с промышленными машинами, малогабаритные агрегаты способны выполнять множество различных операций.

В надежности и качестве выполненной работы они ничем не уступают полноразмерным моделям – ведь современные настольные станки также имеют числовое программное управление. Такие станки чаще всего применяются в автосервисах, мастерских, учебных заведениях и, конечно, в быту.

У домашних агрегатов немало достоинств:

- невысокая цена;

- подключение к питанию в 220 B (также рекомендовано использовать сеть в 380 B);

- минимальное энергопотребление по сравнению с большими станками – компактные агрегаты экономят электроэнергию;

- довольно тихая работа;

- из-за малых габаритов идеально подходит для небольших помещений: мастерских или сервисов;

- удобство и простота использования – работа не требует серьезной подготовки и множества специальных знаний;

- надежность и долговечность – при правильной и бережной эксплуатации настольный агрегат прослужит много лет, не требуя ремонта или замены;

- при установке дополнительных элементов легко расширить функциональность станка, например, за счет выполнения сверлильных и фрезеровочных работ.

Настольный токарно фрезерный станок

Токарные станки являются неотъемлемым атрибутом крупных промышленных предприятий, они позволяют решать широкий спектр задач по обработке не только металла, как это было на первых моделях станков, но и пластика, дерева, а также других материалов.