Описание гидравлической схемы карусельного станка модели 1531м

Управление главным приводом станка. При установке рукоятки выбора частоты вращения планшайбы в положение, соответствующее требуемой частоте вращения, подготовляется цепь переключения электромагнитов распределителей 6, 7, 8, 9, 10. Насос 3 через фильтр 1 и обратный клапан 2 всасывает масло из гидробака и через пластинчатый фильтр 4 по линии 29 подает его к распределителю 26, который в это время выключен. Затем масло по линии 35 через игольчатый дроссель 24 попадает под поршень-фиксатор цилиндра 22 фиксации положения шестерен и поднимает поршень-фиксатор вверх, освобождая при этом штанги переключения шестерен коробки скоростей. Поднявшись вверх, поршень-фиксатор открывает доступ маслу к маслораспределителю и из него в соответствующие выбранной частоте вращения полости цилиндров переключения шестерен. Электромагниты распределителей 6, 1, 8, 9, 10 включены.

При нажатии кнопки «Пуск планшайбы» включается электромагнит распределителя 26 и масло попадает в цилиндр 13 включения фрикциона. Шток цилиндра начинает смещаться вправо до тех пор, пока не откроется сливное отверстие. Вилки фрикциона должны быть отрегулированы так, чтобы в этом положении фрикцион начал работать с проскальзыванием, вращая с «ползучей скоростью» шестерни коробки скоростей. Одновременно масло поступает в цилиндр 23 под поршень, который через рейку производит проворот шестерен коробки скоростей для облегчения переключения.

При переключении в пусковое положение распределителя 26 линия 35 включается на слив. Не удерживаемый больше давлением масла в верхнем положении поршень-фиксатор цилиндра 22 под действием пружины стремится опуститься вниз. Чтобы шестерни не встали «зуб на зуб», переключение производится при «ползучей скорости» фрикциона.

Опустившись, поршень-фиксатор цилиндра 22 фиксации положения шестерен перекрывает сливное отверстие линии 32, и пусковой фрикцион включается полностью. Одновременно перекрывается линия 34 и снимается давление с цилиндров 15, 16, 17, 18, 19, 20, 21, 25 переключения шестерен, а линия 35 включается на слив и пружина возвращает поршень цилиндра 23 в исходное положение.

При нажиме на рукоятку «Стоп планшайбы» выключается электромагнит распределителя 26 и его золотник перемещается пружиной в верхнее положение. Масло подается в цилиндр 14 тормоза и планшайба останавливается.

Дроссель 12 служит для регулировки времени включения рабочего фрикциона и тормоза. Мгновенное включение рабочего фрикциона или тормоза при переключении частоты вращения планшайбы может привести к аварии.

Дроссель 24 служит для регулировки времени опускания фиксатора. При быстром опускании фиксатор будет фиксировать тройной блок шестерен в среднем положении, не давая ему возможности переходить из одного крайнего положения в другое. В этом случае частота вращения планшайбы не будет соответствовать выбранной, а при торможении, когда фиксатор поднимается, переключение тройного блока будет продолжаться. Для предотвращения этого явления в системе предусмотрен блокировочный механизм с микровыключателем, исключающим возможность включения распределителя 26 при несоответствии положения тройного блока шестерен положению рукоятки выбора частот вращения.

Гидравлическая система станка предусматривает возможность резкого пуска и останова планшайбы при использовании двух наименьших частот вращения ее, что осуществляется при помощи распределителя 11. Этот распределитель включен при использовании всех частот вращения планшайбы, кроме указанных двух наименьших. При установке одной из двух наименьших частот вращения рукояткой выбора частот вращения и повторном включении кнопки «Пуск» планшайбы распределитель 11 выключается, и масло проходит как через дроссель 12, так и через проточки золотника распределителя 11, что обеспечивает быстрый подвод масла к цилиндру 13 включения рабочего фрикциона. При выключении планшайбы слив масла осуществляется также через распределитель 11, что обеспечивает резкий останов планшайбы.

Разжим поперечины осуществляется следующим образом: масло насосом 3 подается по линии 29 к распределителю 6, При нажатии одной из кнопок перемещения поперечины распределитель 6 включается, и масло по линии 31 поступает в цилиндр 5 зажима поперечины и производит разжим зажимных рычагов поперечины; затем конечным выключателем 5ВК включается мотор перемещения поперечины и начинается ее перемещение. По окончании перемещения двигатель выключается и одновременно с ним выключается распределитель в, прекращая доступ масла к цилиндру 5 и соединяя цилиндр 5 со сливной линией 30. Под действием пружины цилиндр возвращается в исходное положение.

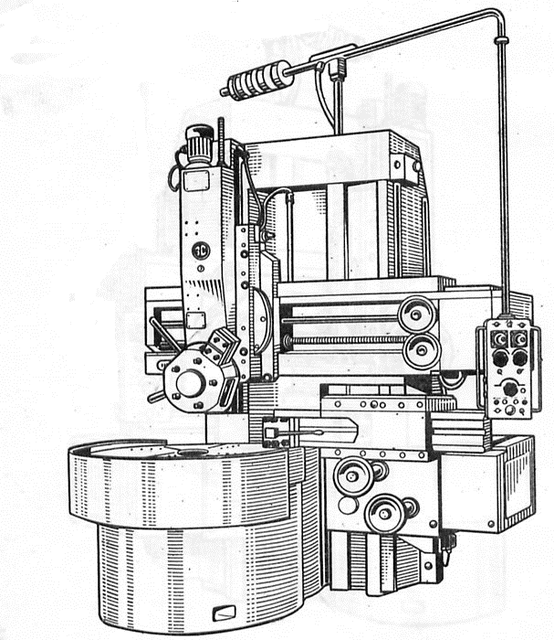

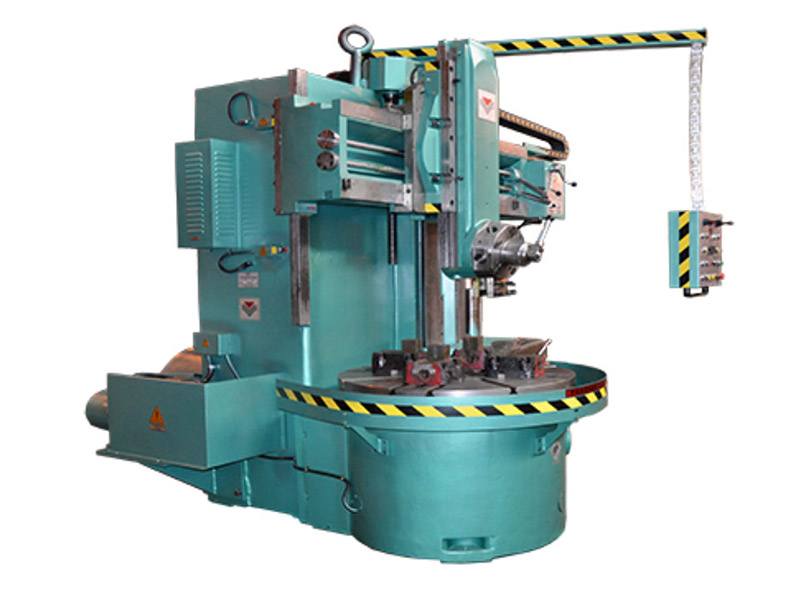

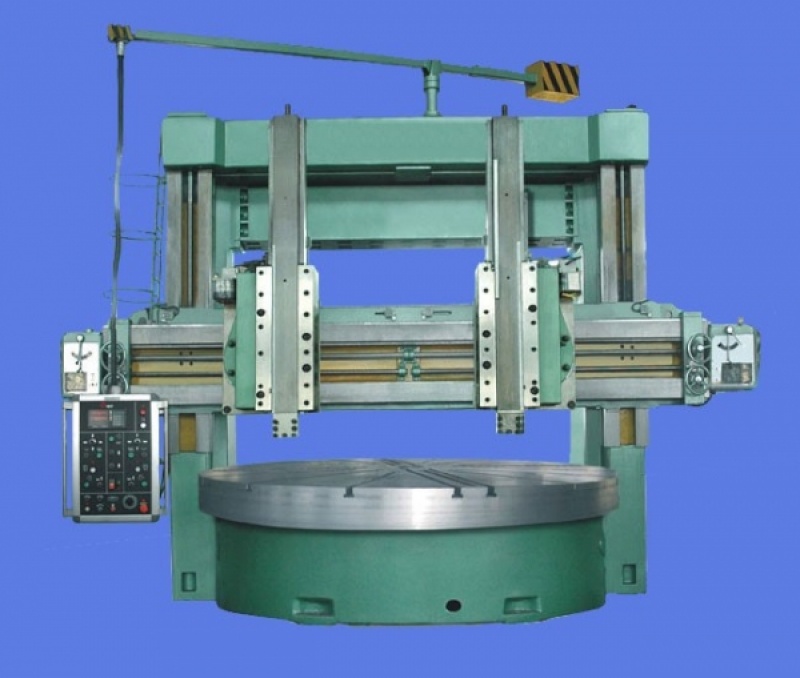

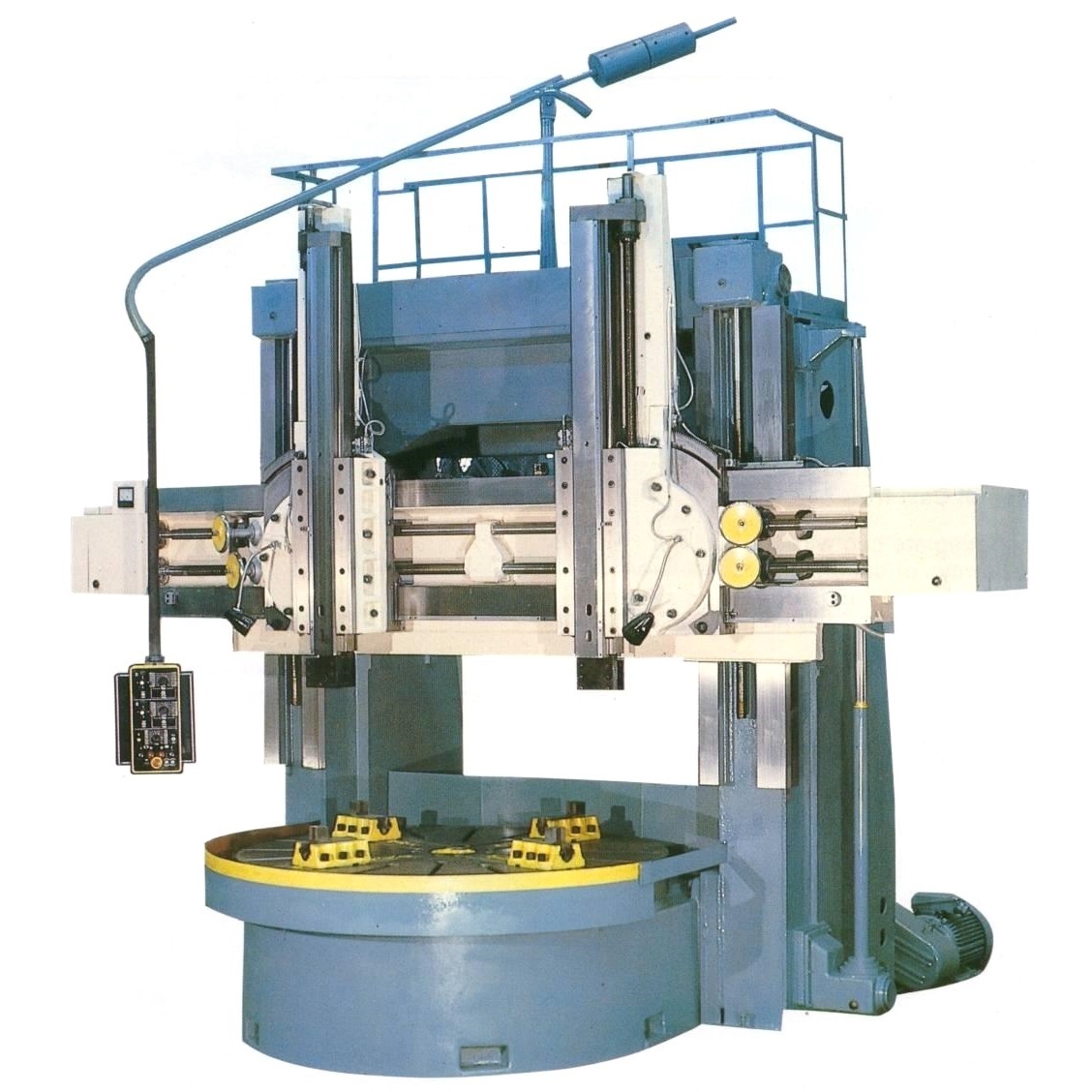

Станок токарно-карусельный одностоечный 1512. Назначение и область применения

Одностоечный токарно-карусельный станок модели 1512 является универсальным станком и предназначен для обработки разнообразных изделий из чёрных и цветных металлов в условиях мелкосерийного и серийного производства.

Модель 1512 является наиболее распространенной среди токарно-карусельных станков на территории бывшего СССР. Станок позволяет производить токарную обработку деталей диаметром до 1250 мм, высотой до 1 метра и массой до 3200 кг. Станок экспортировался во многие страны мира.

Конструкция станка 1512 унифицирована с конструкцией станка модели 1516 и отличается только размерами план-шайбы и мощностью электродвигателя.

На станке можно производить цилиндрическое и коническое обтачивание и растачивание, протачивание плоскостей — как внутренних, так и наружных, сверление, зенкерование и развертывание центральных отверстий, а также получистовое и чистовое обтачивание плоских торцовых поверхностей.

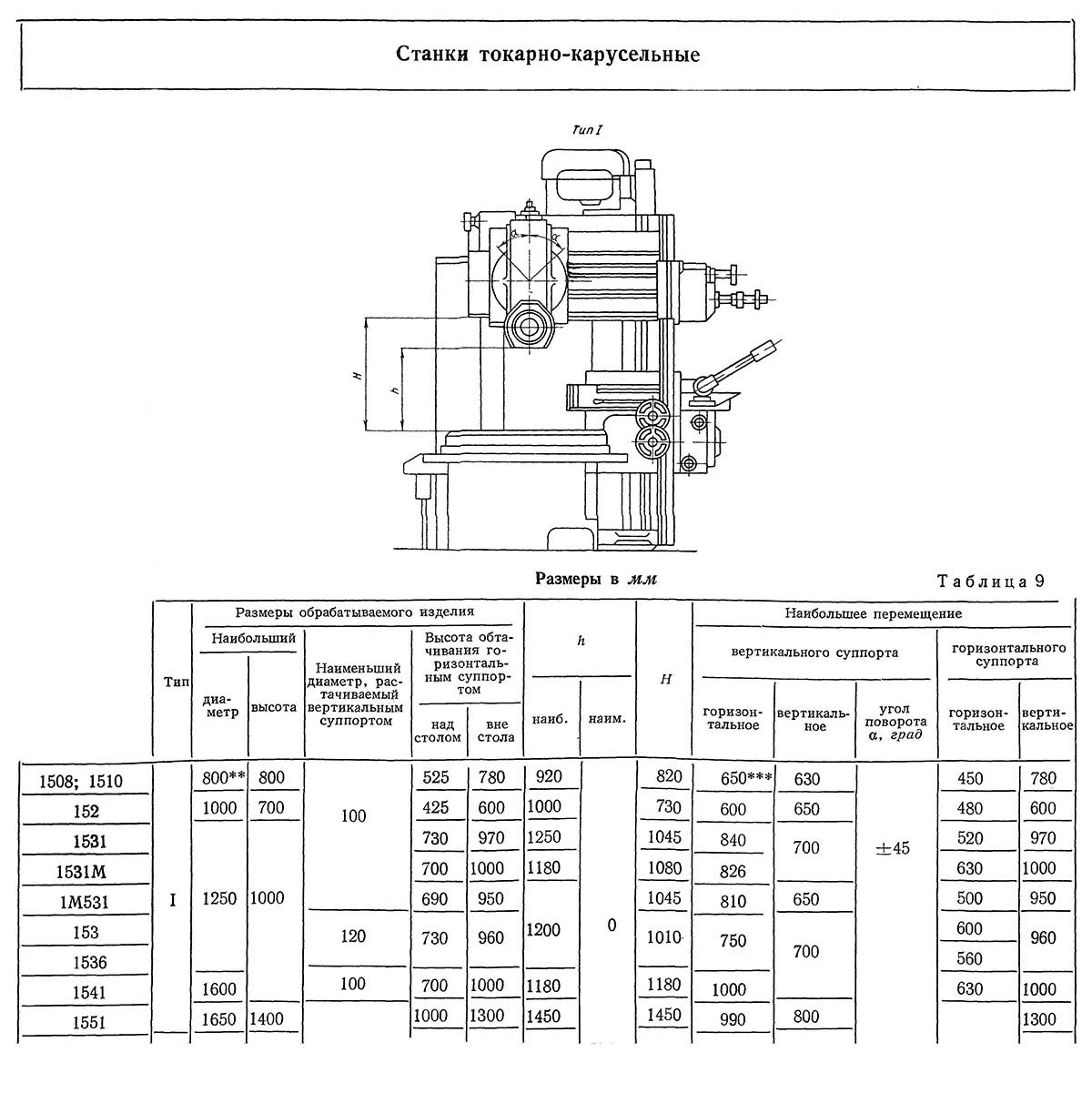

Основные технические характеристики токарно-винторезного станка 1512

Изготовитель — Краснодарский станкостроительный завод имени Седина. Основные параметры станка — в соответствии с ГОСТ 44-93. Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости.

- Класс точности станков Н по ГОСТ 8—77.

- Наибольший диаметр обрабатываемой заготовки — Ø 1250 мм

- Наибольшая высота обрабатываемой заготовки — Ø 1000 мм

- Диаметр планшайбы — Ø 1120 мм

- Наибольший вес обрабатываемой заготовки — 3200 кг

- Частота вращения план-шайбы — 5..250 об/мин, 18 ступеней

- Мощность электродвигателя — 30 кВт

- Вес станка полный — 16,5 т

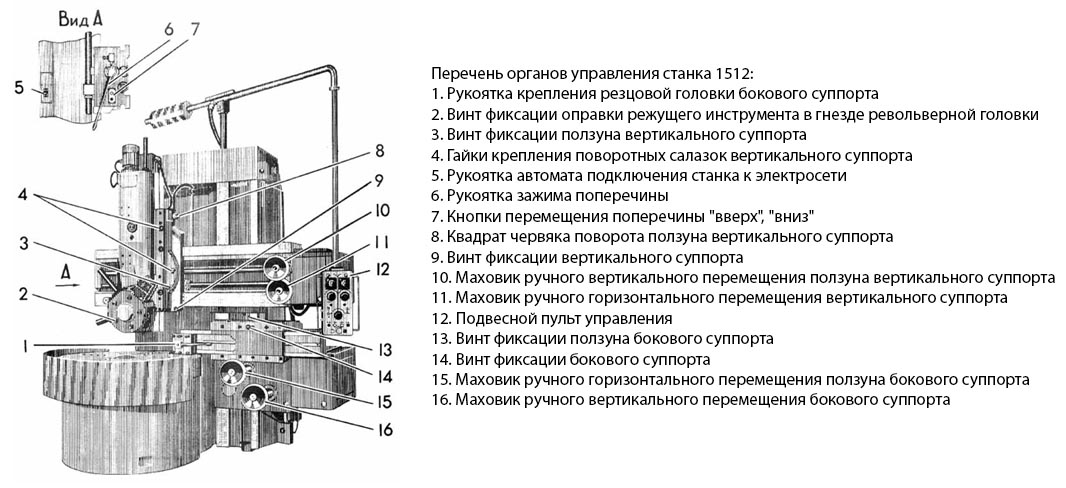

Станок имеет два суппорта:

- вертикальный с пятипозиционной револьверной головкой с автоматическим поворотом и фиксацией на каждой позиции

- горизонтальный (боковой) с четырехпозиционным резцедержателем

Технологические возможности станка значительно расширяются с помощью поставляемых по особому заказу самоцентрирующей планшайбы, приспособлений (для резьбонарезания, обработки конических поверхностей, обтачивания фасонных поверхностей тел вращения по копиру, обработки деталей по упорам) и устройства для обработки с охлаждением.

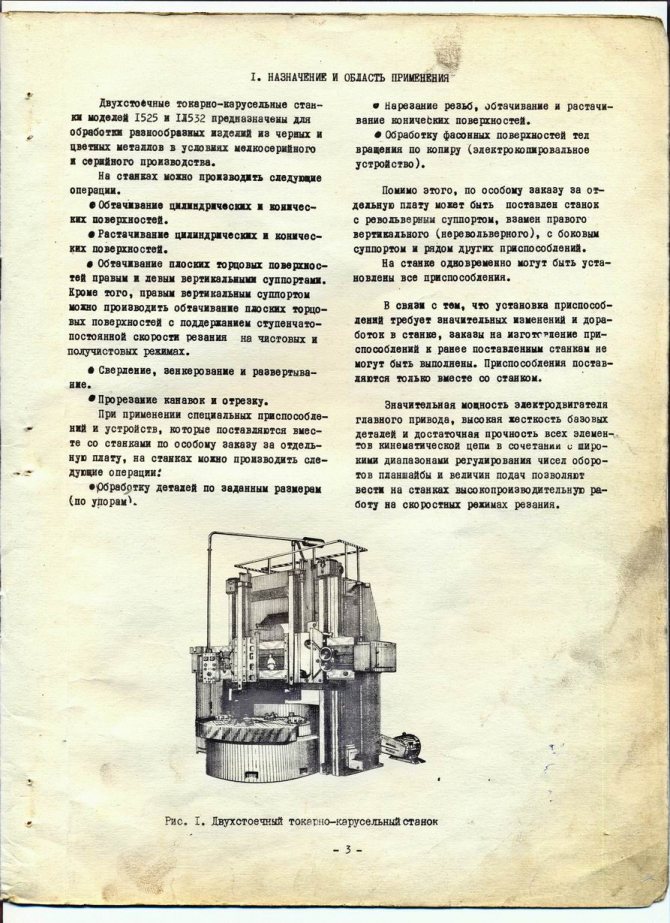

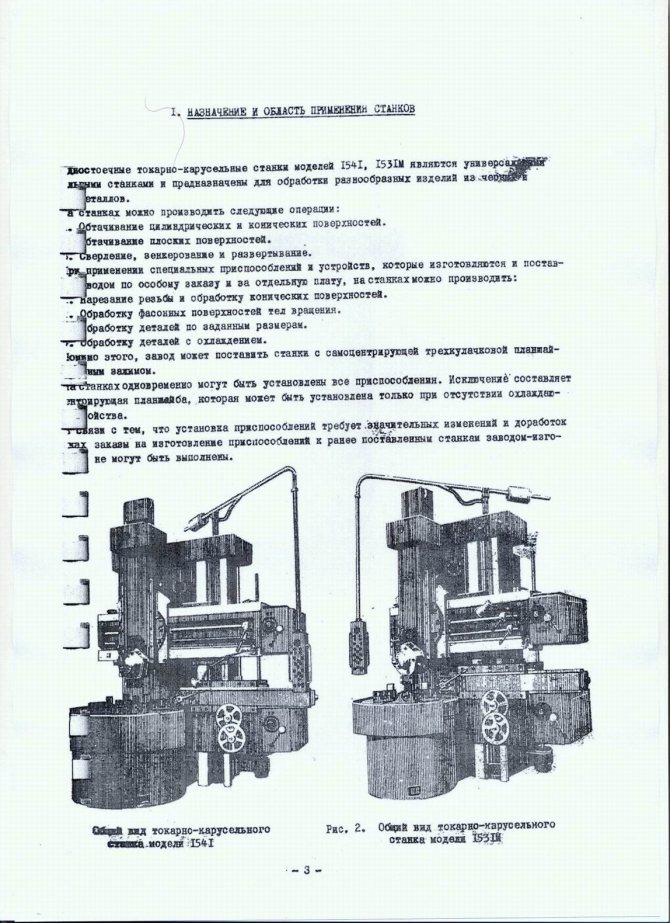

На станках можно производить следующие операции:

- обтачивание цилиндрических и конических поверхностей;

- растачивание цилиндрических и конических поверхностей;

- обтачивание плоских торцовых поверхностей вертикальным и боковым суппортами.

Кроме того, вертикальным суппортом можно производить обтачивание плоских торцовых поверхностей с поддержанием ступенчато-постоянной скорости резания на чистовых и получистовых режимах; сверление, зенкерование и развертывание; прорезание канавок и отрезку.

При применении специальных приспособлений и устройств, которые поставляются вместе со станками по особому заказу за отдельную плату, на станках можно производить:

- обработку деталей по заданным размерам (по упорам);

- нарезание резьб, обтачивание и растачивание конических поверхностей;

- обработку фасонных поверхностей тел вращения по копиру (электрокопировальное устройство);

- обработку деталей с охлаждением.

В обычном исполнении станки поставляются с вертикальным револьверным суппортом, имеющим механический поворот и зажим револьверной головки, и боковым суппортом.

Помимо этого, по особому заказу за отдельную плату может быть поставлен станок с самоцентрирующей планшайбой с ручным зажимом изделия.

На станке одновременно могут быть смонтированы все приспособления, за исключением охлаждения, которое не может быть установлено одновременно с самоцентрирующей планшайбой.

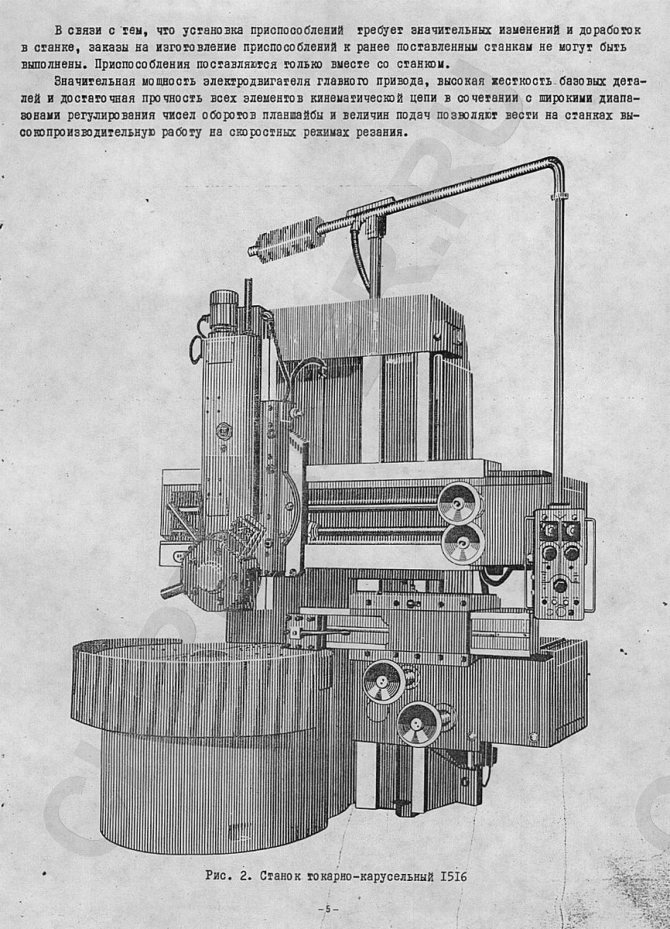

В связи с тем, что установка приспособлений требует значительных изменений и доработок в станке, заказы на изготовление приспособлений к ранее поставленным станкам не могут быть выполнены. Приспособления поставляются только вместе со станком.

Значительная мощность электродвигателя главного привода, высокая жесткость базовых деталей и достаточная прочность всех элементов кинематической цепи в сочетании с широкими диапазонами регулирования чисел оборотов планшайбы и величин подач позволяют вести на станках высокопроизводительную работу на скоростных режимах резания.

Модификации станка токарно-карусельный одностоечный 1512

1512.000, 1512-1, 1512-2, 1512.300, 1512.400 — станок токарно-карусельный универсальный одностоечный1512Ф1, 1512ПФ1, 1512Ф1.041, 1512Ф1.300, 1512Ф1.323, 1512Ф1.400, 1512Ф1.423 — станок токарно-карусельный с УЦИ — устройством цифровой индикации

1512Ф2, 1512Ф3, 1512Ф3.271, 1512Ф3.471, 1512МФ4 — станок токарно-карусельный с УЧПУ — устройством числового программного управления

Преимущества использования токарно-карусельного станка на производстве

Рассмотрим достоинства токарно-карусельных станков:

На сегодняшний день детали, выполненные с высокой точностью, изготавливаются на карусельных станках, встроенных в производственную линию

Причем неважно, снабжен ли агрегат блоком ЧПУ или нет. Однако качество обработки на станке с ЧПУ гораздо выше.

Модернизация оборудования и оснащение его ЧПУ позволяет упростить управление

За пространственное ориентирование основных частей станка отвечает гидравлический либо электрический привод. Например, токарным станком карусельного типа с ЧПУ управляет компьютер, который обрабатывает информацию, поступающую от оператора.

Важная особенность станков в том, что главным их движением является вращение, передающееся на планшайбу с обрабатываемой деталью.

Большую часть поломок оборудования можно исправить своими руками. Профессиональный ремонт нужен нечасто и только отдельным моделям. Правильная эксплуатация и регулярное обслуживание карусельных станков позволяет работать на них, не допуская сложных аварий.

Еще один плюс оборудования – схема работы на токарном станке карусельного типа, использование которой значительно снижает вероятность травмирования. Таким образом, безопасность мастера при выполнении разных операций на станке становится значительно выше.

Какие работы можно выполнять

На оборудовании можно выполнять различные работы по металлу и различным сплавам.

Токарная обработка

На токарно-карусельных станках производят заготовки различной формы диаметром до 10000 мм, при относительно небольшой длине.

Точение растачивание

Растачивание —самый распространенный способ обработки отверстий. Его получают при литье, штамповке или сверлении. При глубине резания более 10 мм растачивание выполняют двумя резцами. Чистовое растачивание выполняют одним резцом.

Подрезание торцов

Торцы обрабатывают и вертикальным, и боковым суппортом. Вертикальным обрабатывают любые поверхности путем подачи от краев к центру детали. Боковой суппорт обрабатывает неширокие поверхности. Широкие заготовки можно обработать несколькими резцами.

Прорезывание

Точение канавок до 25 мм не требует большой точности, поэтому их прорезают одним резцом за один проход. При повышенных требованиях к точности делают два хода резцом: черновой и чистовой. Более широкие канавки прорезают за несколько ходов одним или несколькими резцами.

Точение фасонных поверхностей

Фасонные поверхности обрабатывают специальными резцами. При большой длине окружности используют обычный резец с подачей по дуге окружности.

Сверление

Цилиндрический проем диаметром менее 40 мм сверлят одним сверлом; если диаметр больше 40 мм, используют сверление с рассверливанием; калибр первого сверла 20 мм. Кольцевое сверление применяют для создания отверстий диаметром 60 — 200 мм и длиной до 500 мм в плотном материале.

Зенкерование

Зенкерование употребляют при обработке отверстий размером до 100 мм вместо рассверливания или как метод первоначальной обработки проемов в отливках и штампованных заготовках.

Развертывание

Развертывание применяют для обработки отверстий диаметром до 100 мм.

История создания

Токарный станок в школьной мастерской Токарный станок — древний инструмент. Самое раннее свидетельство о токарном станке восходит к Древнему Египту около 1300 года до нашей эры. Есть также незначительные доказательства его существования в микенской цивилизации, начиная с 13-го или 14-го века до нашей эры.

Четкие свидетельства изготовленных на станке артефактов были обнаружены в 6 веке до нашей эры: фрагменты деревянной чаши в этрусской гробнице в Северной Италии, а также две плоские деревянные тарелки с декоративными изготовленными на станке ободами в современной Турции.

В период враждующих государств в Китае, около 400 г. до н. э., древние китайцы использовали токарные станки для заточки инструментов и оружия в промышленных масштабах.

Первая известная картина, на которой изображен токарный станок, датируется 3 веком до нашей эры в Древнем Египте.

Токарный станок был очень важен для промышленной революции. Он известен как «мать станков», поскольку это был первый станок, который привел к изобретению других станков.

В 1717 году «придворный токарь Его Величества Император Петра Великого» Андрей Константинович Нартов впервые изобрёл токарно-винторезный станок с механизированным суппортом и набором сменных зубчатых колёс. В токарных станках той эпохи резец зажимался в особом держателе, который перемещали вручную, прижимая к обрабатываемому предмету. Качество зависело только от точности рук мастера, тем более, что в то время токарные станки уже применялись для обработки металлических, а не деревянных изделий. Нарезать резьбу на болты, наносить сложные узоры на обрабатываемый предмет, изготовить зубчатые колеса с мелкими зубчиками мог только очень искусный мастер. В своем станке Нартов не просто закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Станок позволял вытачивать сложнейшие рисунки почти на любых поверхностях. Как это ни парадоксально, невзирая на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время. Первые токарные станки Нартова хранятся в коллекции Эрмитажа, как шедевры инженерного искусства XVIII в.

Первый полностью задокументированный токарный цельнометаллический токарный станок был изобретен Жаком де Вокансоном около 1751 года. Он был описан в «Энциклопедии».

Важным ранним токарным станком в Великобритании был горизонтальный сверлильный станок, который был установлен в 1772 году в Королевском Арсенале в Вулвиче. Он работал на лошадиной тяге и позволял производить гораздо более точные и мощные пушки, которые с успехом использовались в американской войне за независимость в конце 18-го века. Одной из ключевых характеристик этого станка было то, что заготовка вращалась в противоположность инструменту, что делало её технически токарным станком. Генри Модслей, который позже много совершенствовал токарные станки, работал в Королевском Арсенале с 1783 года. Подробное описание токарного станка Вокансона было опубликовано за десятилетия до того, как Модслей усовершенствовал свою версию. Вполне вероятно, что Модсли не знал о работе Вокансона, поскольку в его первых версиях упора для скольжения было много ошибок, которых не было в токарном станке Вокансона.

Во время промышленной революции механизированная энергия, генерируемая водяными колесами или паровыми двигателями, передавалась на токарный станок посредством линейного вала, что позволяло быстрее и легче работать. Металлообрабатывающие токарные станки превратились в более тяжелые станки с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового управления, которое часто сочеталось с компьютерами для создания числового программного управления (ЧПУ). Сегодня в обрабатывающей промышленности сосуществуют токарные станки с ручным управлением и ЧПУ.

5 Обзор импортных станков

В настоящее время популярными агрегатами (благодаря соотношению их цены и технических возможностей) являются китайские станки серии С:

- 5240, 5231, 5250, 5263Q: двухстоечное оборудование, аналогичное по большинству своих параметров станкам завода имени Седина, которые мы рассматривали выше. Выпускаются они предприятием Dalian Guofeng Machine, гарантируют достаточно точную обработку металлических изделий. На них выполняют все виды токарных операций, черновую обработку изделий сложной и простой формы.

- 5131, 5125, 5110, 5123, 5116: станки мощностью от 22 до 45 кВт с одной стойкой и устройствами цифровой индикации (по сути – с ЧПУ). Характеризуются высоким уровнем надежности и легкостью в применении, а также наличием производительных сервомоторов, смонтированных на приводы Х и Z-осей.

Более качественными, но при этом и более дорогими являются токарно-карусельные установки, поставляемые в Россию компанией ENCE GmbH. Предприятие предлагает агрегаты различных серий:

- LEN 3000-5000: станки, позволяющие обрабатывать заготовки диаметром от 315 до 500 сантиметров. Поставляются без программного управления, но с возможностью простой установки системы ЧПУ (их конструкция такова, что сделать это можно в сжатые сроки). Оснащаются мотором переменного тока (число скоростей – 16), который приводит в движение главный привод станка, функционирующий на двух скоростях. Вертикальные направляющие оборудования сделаны скользящими, горизонтальные имеют функцию разгрузочных гидростатичных элементов.

- LEN 1250-2000: станки для обработки изделий сечением 125–200 сантиметров с роликовыми направляющими, располагающими упорными высокоточными подшипниками (шариковыми). На агрегатах установлены гидравлически сбалансированные суппорты – четырехпозиционный боковой и вертикальный, электрическое оборудование фирмы Siemens.

- SEN 1000-1800: станки с комплексами ЧПУ FANUC и SIEMENS, сервомотором, оснащенным немецкой коробкой передач ZF, рабочим столом с конструкцией термически-симметрического типа. Агрегаты серии SEN изготавливаются трех категорий – тяжелое, стандартное и высокоточное оборудование. Все станки отличаются хорошими показателями высокоскоростного режима обработки и малым шумом при работе.

Также на российском рынке реализуется токарно-карусельное оборудование с ЧПУ типов VWEN и SENQ от европейских производителей. С их помощью обрабатывают заготовки из цветных металлов, сплавов железа и даже отдельных соединений керамики, фарфора с металлическими материалами диаметром до 10 метров (в зависимости от конкретной модели станка).

Основные узлы

В настоящее время Россия является одним из лидеров по производству универсального оборудования, предназначенного для различных типов обработки металлических поверхностей.

ВАЖНО ЗНАТЬ: Разновидности магнитных сверлильных станков

Современные станки практически полностью комплектуются управляющими устройствами ЧПУ, которые в несколько раз повышают их функциональные возможности и, соответственно, увеличивают производительность.

Все основные узлы современного оборудования данного класса комплектуются более технологичными деталями и элементами, что позволяет проводить более точную обработку заготовок, благодаря чему производство приносит прибыль ежесекундно.

Между тем, все агрегаты данного класса обязательно состоят из станины, рабочих органов и стола со специальными креплениями под заготовку.

Конструкция такого оборудования достаточно жесткая и массивная, состоящая, преимущественно, из стальных элементов, именно поэтому только объемное производство чаще всего имеет станки данных модификаций.

Данные агрегаты достаточно хорошо себя зарекомендовали, в том числе и для решения по своему назначению даже самых сложных задач, благодаря чему сегодня практически каждое производство не обходится без подобного станка, несмотря на то, что цена инструмента выше среднего.

Видео:

Обработка на них металлических заготовок отличается своей относительно простотой, кроме этого, они неприхотливы в своей эксплуатации.

Станки обладают достаточно высокой надежностью и редко выходят из строя, поэтому практически любое производство может похвастаться наличием одной или нескольких моделей.

Перед началом работ в обязательном порядке производится их настройка в соответствии с поставленными задачами.

В настоящее время эти универсальные и функциональные агрегаты можно встретить в различных сферах производства, в том числе и машиностроении и автомобилестроении. Цена на станки остается приемлемой.

Работа звукового контроллера

Демонстрация достойной работы мультимедиа в ноутбуках серии Dell Inspiron 1525 начинается с работы звуковой карты. Стоит отдать должное производителю за то, что он серьёзно подошёл к этому вопросу. От контроллера SigmaTel HDA отказались практически все производители мобильных устройств, ведь он нерационально использует ресурсы аккумулятора. Но вот по качеству звучания его принято сравнивать с внешней аудиокартой Creative EMU0202.

Восьмиканальная система 7.1, поддержка 24-битного звука и мощный для компактного устройства усилитель демонстрируют окружающим действительно качественное звучание. Правда, речь идёт лишь о звуке, который можно услышать с помощью наушников, либо подключённой внешней акустики, ведь встроенный в корпус динамик ни на что не годен.

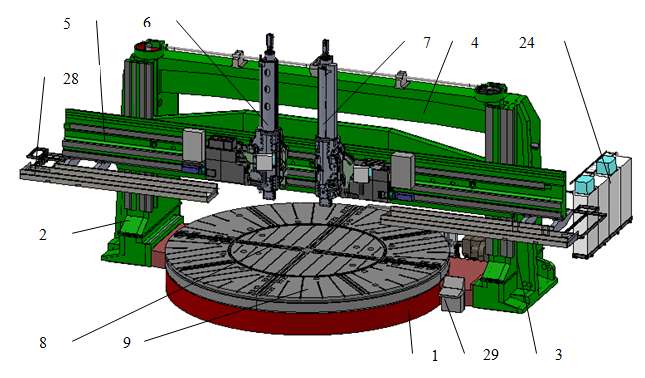

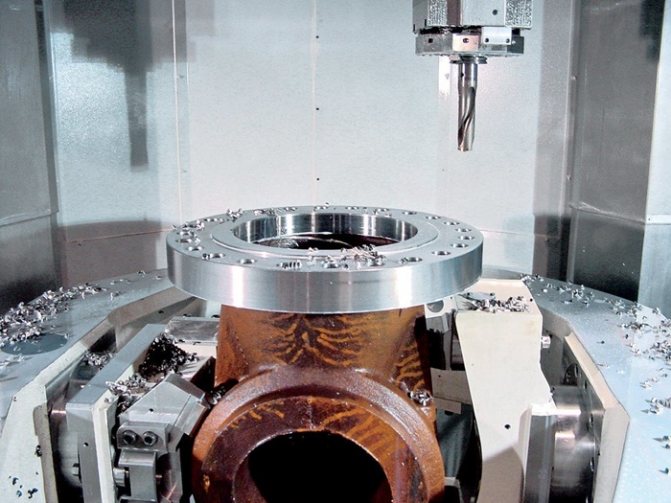

2 Конструкция и основные узлы станков

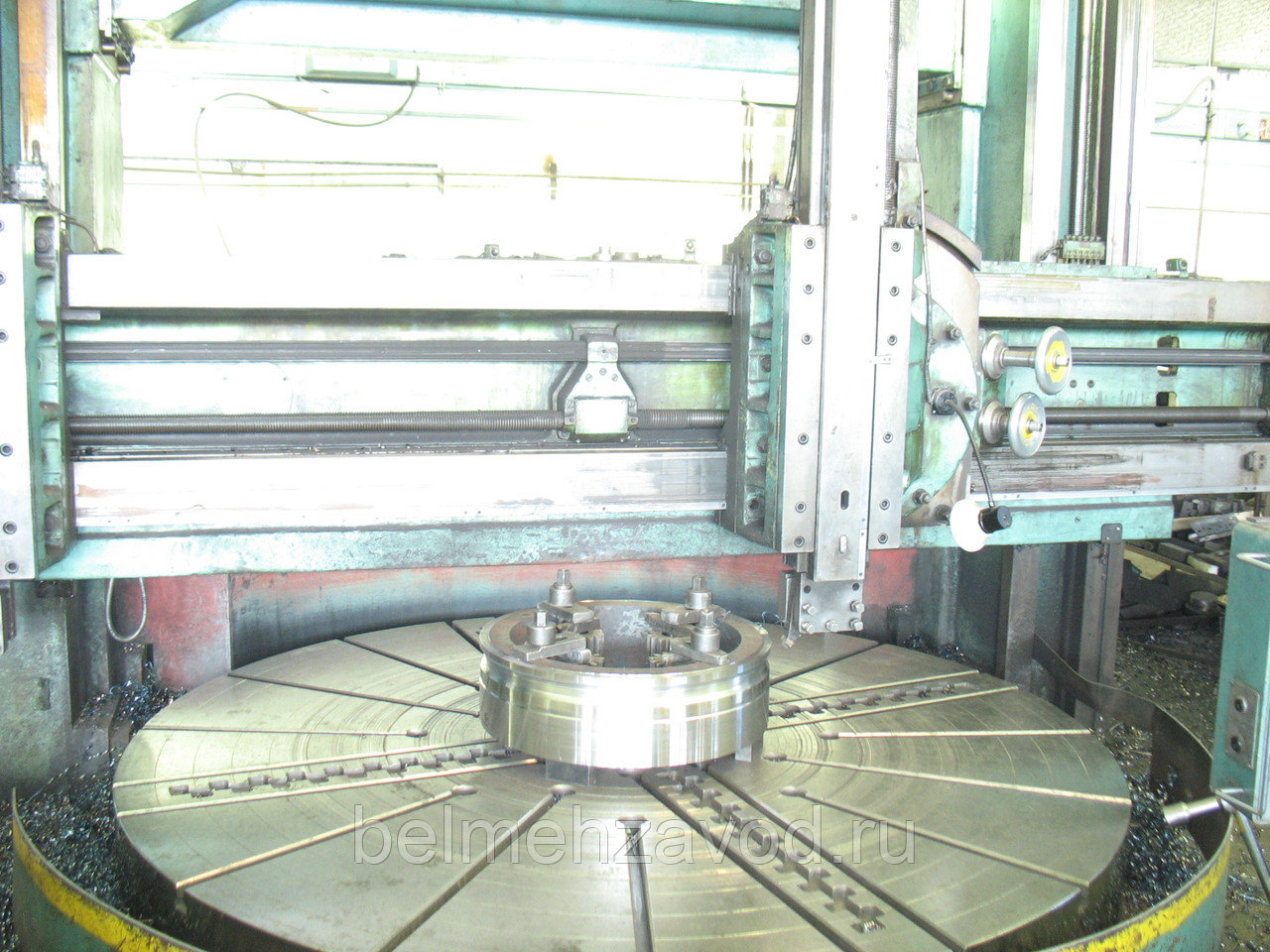

Главным элементом карусельного оборудования является рабочий стол, на котором размещается планшайба. Она служит для крепления обрабатываемой детали. Стол располагается в горизонтальном направлении, благодаря чему установка заготовки и ее выверка существенно облегчается.

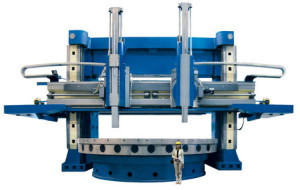

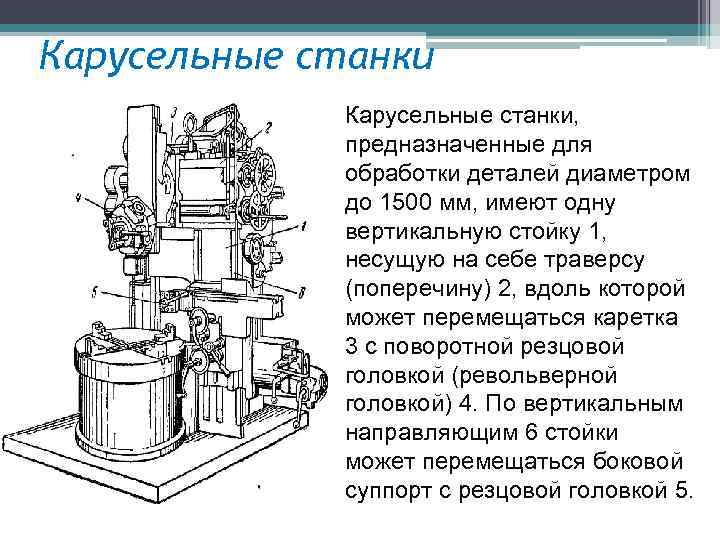

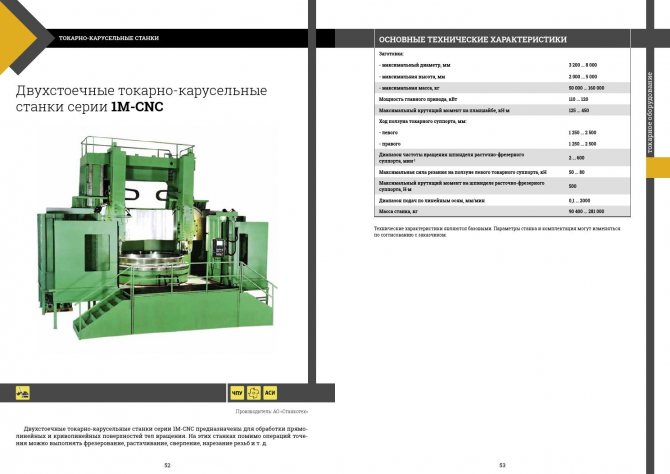

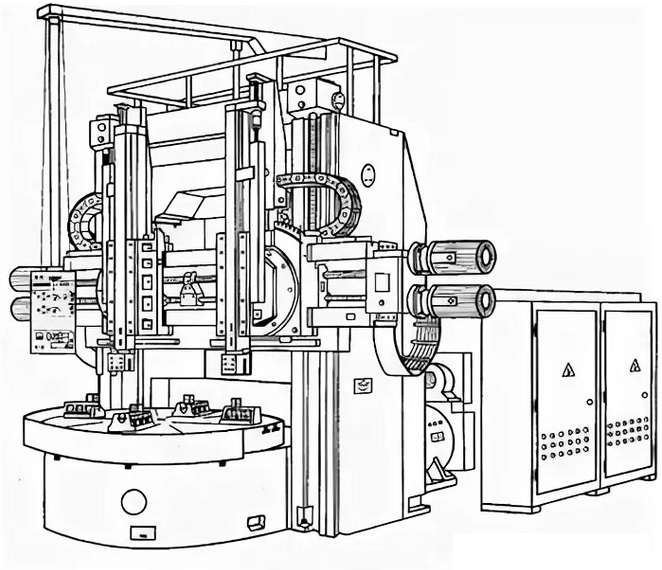

Станки могут иметь две либо одну стойку. Одностоечные машины бывают с ЧПУ и с ручным управлением. На них допускается обработка изделий диаметром не более 150 сантиметров. Двухстоечные агрегаты используются для токарной обработки более крупных заготовок, чей диаметр равняется 165 и более сантиметрам. Если на станке имеются две стойки, между собой они фиксируются при помощи портала. Траверса совершает передвижение по стойкам, на ней установлено два суппорта – расточной и револьверный.

Первый из указанных дает возможность работать с коническими поверхностями, выполнять прорезку канавок (внутренних), растачивать отверстия. Расточной суппорт включает в свою конструкцию продольную каретку с поворотным узлом, смонтированным на ней, ползун и держатель резцового инструмента.

Револьверный суппорт состоит из передвигающегося по вертикали ползуна и продольной каретки. Револьверная головка устанавливается непосредственно на суппорт, в ее отверстия монтируют специальные державки, в которые вставляются рабочие приспособления для сверления отверстий и подрезания торцов деталей, а также выполнения иных токарных операций. Карусельные агрегаты с одной стойкой, как правило, оснащаются суппортом, связанным с револьверной головкой. Суппорт способен передвигаться автоматически по направляющим траверсы и вручную по горизонтали.

В одностоечных станках предусмотрено наличие и еще одного суппорта, который находится на стойке сбоку (поэтому его называют боковым). На нем имеется резцедержатель. Его перемещают по горизонтали и вертикали в автоматическом режиме либо вручную. При этом заготовка обрабатывается одновременно инструментом револьверной головки и бокового суппорта.

![Токарно-карусельный станок [технические характеристики]](https://domdetaley.ru/wp-content/uploads/4/3/9/439091da6ce49910f0cdc8d0ae0704db.jpeg)