Введение

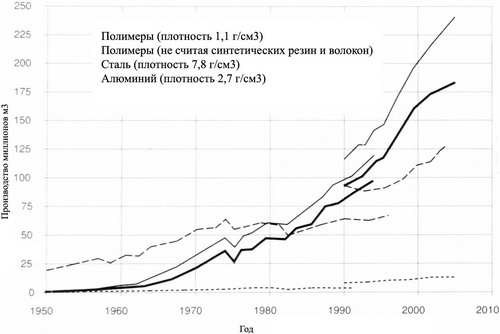

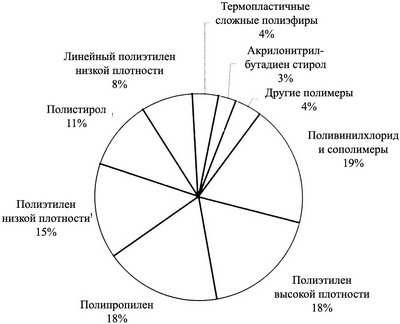

1.1. Статистические данные

- Производство и экспорт полимеров

- Производство изделий из пластмасс ( оригинальные производители оборудования (OEM))

- Производственное оборудование для пластмасс (поставка оборудования)

| Область | 1980 | 2002 | 2010 | Ежегодное изменение % (2002-2010) |

| Во всем мире | 10 | 26 | 37 | 4.5 |

| США | 45 | 105 | 146 | 4.2 |

| Латинская Америка | 7.5 | 20.5 | 30.5 | 5.1 |

| Европа | 40 | 97 | 136 | 4.3 |

| Восточная Европа | 8.5 | 12.5 | 24 | 8.5 |

| Япония | 50 | 85 | 108 | 3.0 |

| Юго-Восточная Азия | 2 | 14.5 | 24 | 6.5 |

| Африка Ближний Восток | 3 | 8 | 10 | 2.8 |

| Рейтинг | Штат | Число рабочих, занятых в отрасли |

| 1 | Калифорния | 137,800 |

| 2 | Огайо | 112,100 |

| 3 | Мичиган | 95,300 |

| 4 | Техас | 94,900 |

| 5 | Иллинойс | 89,100 |

| 6 | Пенсильвания | 74,400 |

| 7 | Индиана | 70,000 |

| 8 | Нью-Йорк | 52,800 |

| 9 | Северная Королина | 51,700 |

| 10 | Висконсин | 50,900 |

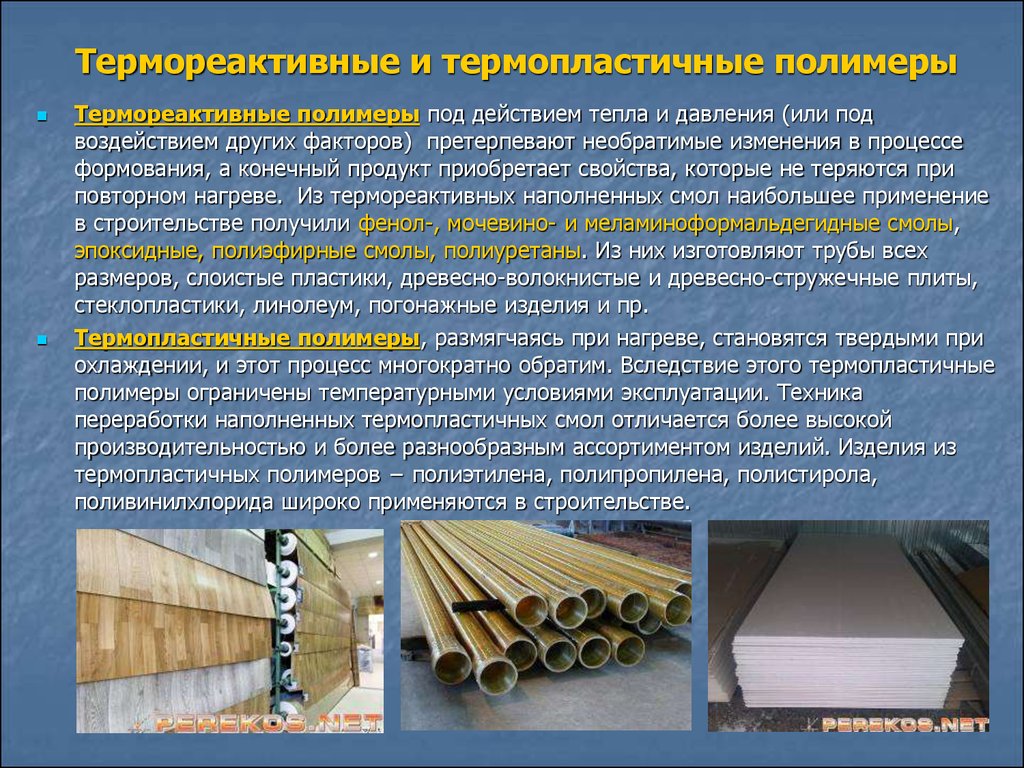

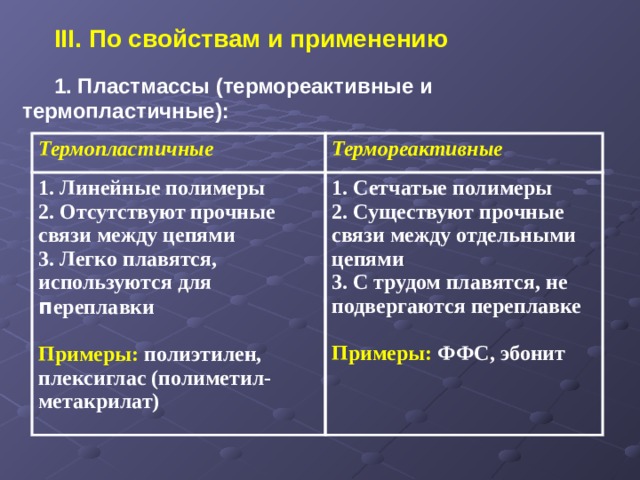

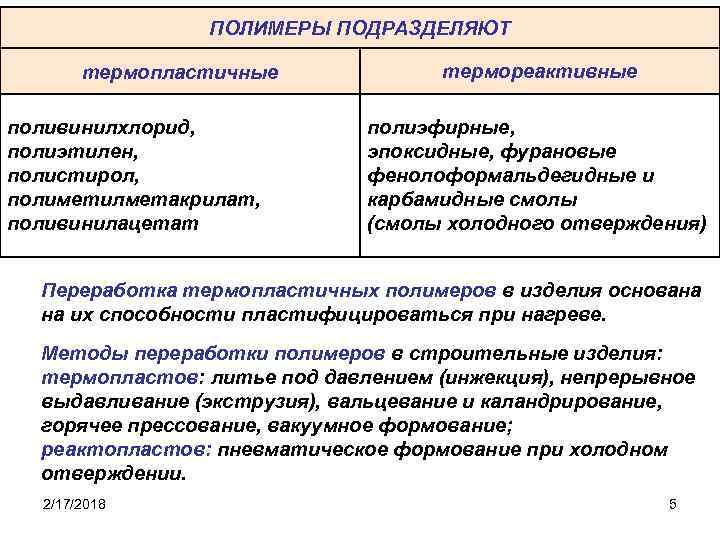

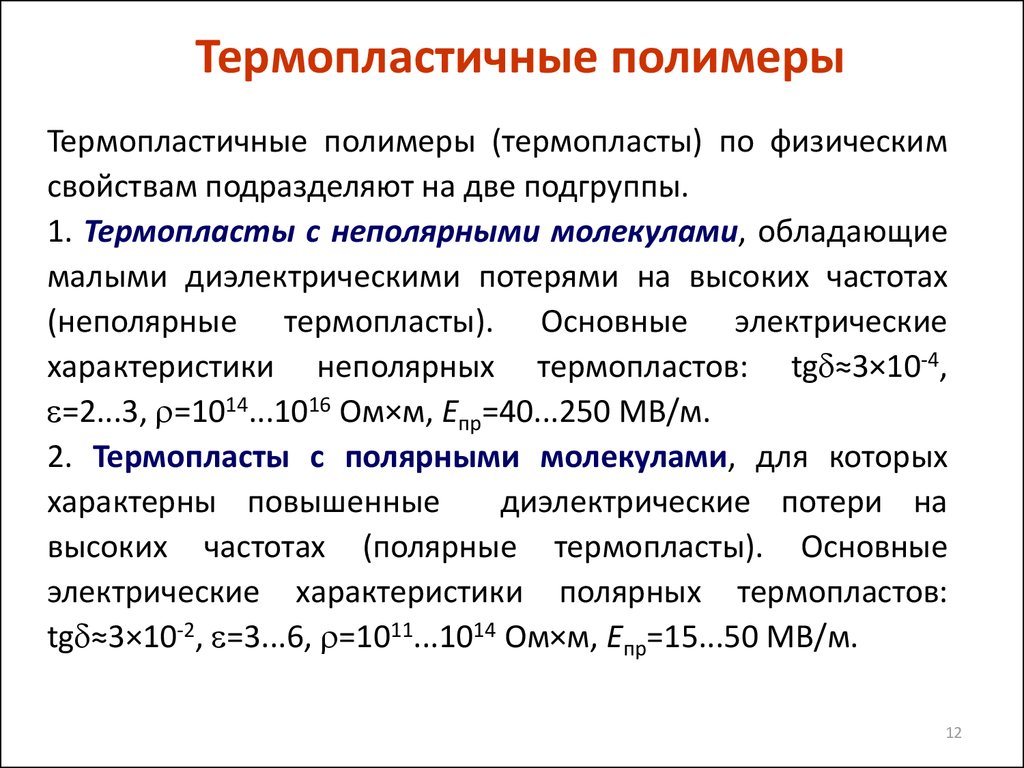

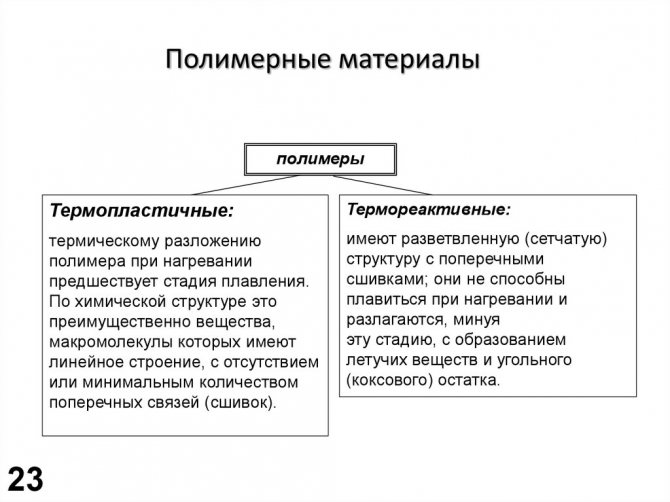

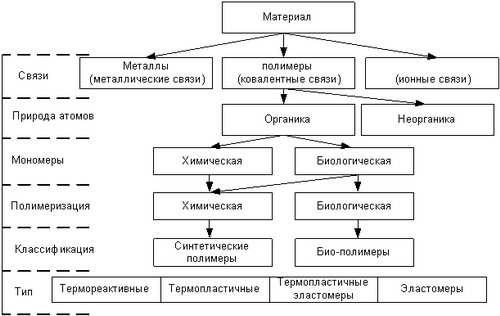

1.2. Виды полимеров и пластмасс

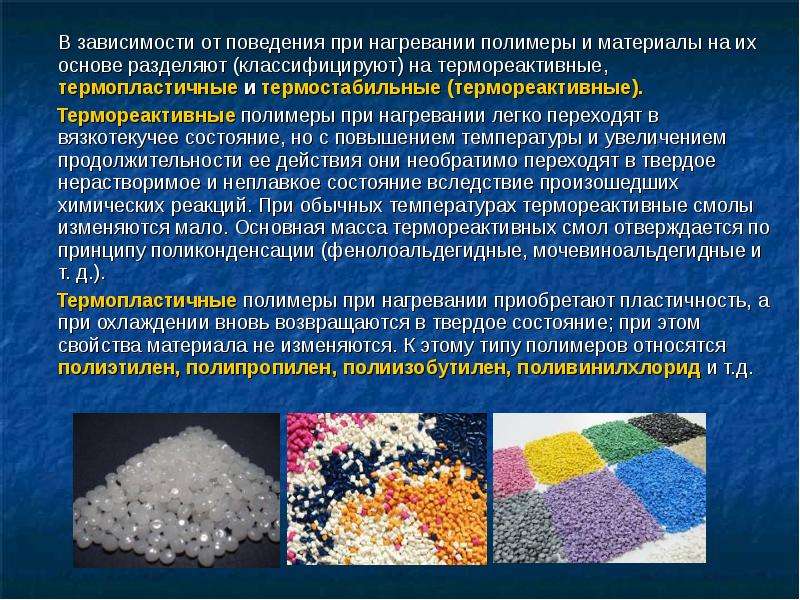

- В отличие от других материалов, таких как металлы, у пластмасс есть многочисленные сорта и вариации каждого типа полимера. Эти вариации включают различные добавки, наполнители и волокна и др. С самого начала пластмассы преподносились как материалы, на которые надо ровняться, на сегодняшний день это стало реальностью, которая воспринимается как само собой разумеющееся.

- Необычное молекулярное строение полимеров приводит к специфическому поведению, которое не наблюдается у других материалов. К особенностям относят вязкоупругие свойства и другие неньютоновские эффекты, наблюдаемые при деформации, например разжижение при сдвиге. Данные характеристики влияют не только на то как будет вести себя конечный продукт, но и на сам производственный процесс: заполнение формы, экструзия потока через фильеру и т.д. Это всегда приводит к остаточным напряжениям, а также к ориентации молекул и наполнителя, что вызывает анизотропию свойств в конечном продукте.

- Во время проектирования и производства продукта, стоимость сырья является главным параметром выбором материала. Сейчас правда мы также должны учитывать экологический фактор. В том числе и влияние добавок, таких как растворители или определенные антипирены, на здоровье рабочих и на окружающую среду. К тому же следует иметь в виду, что производимые товары должны иметь возможность последующей переработки.

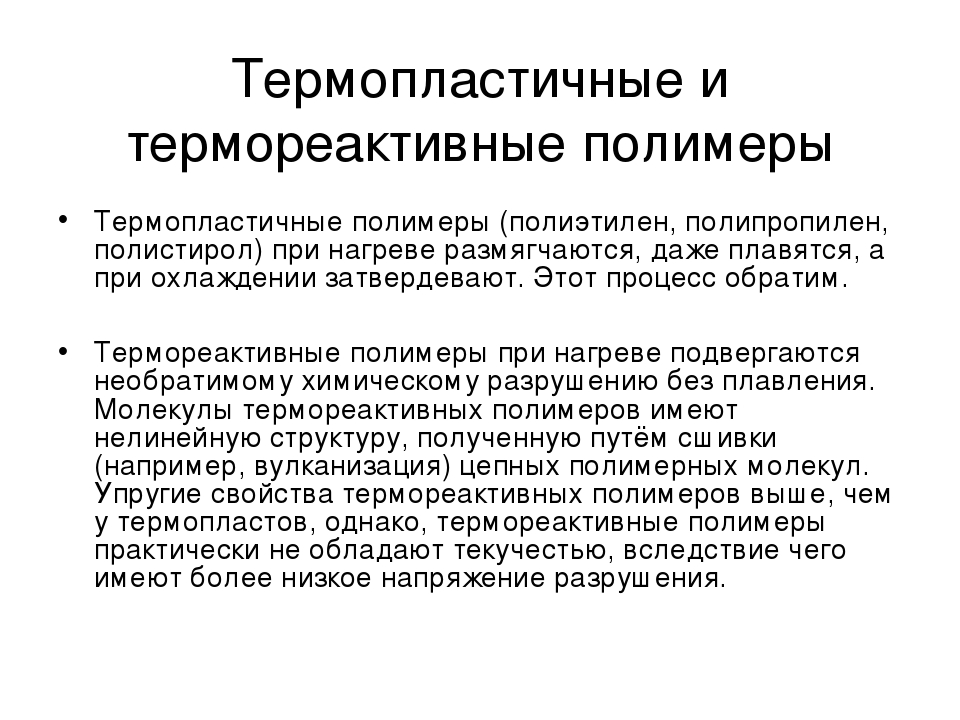

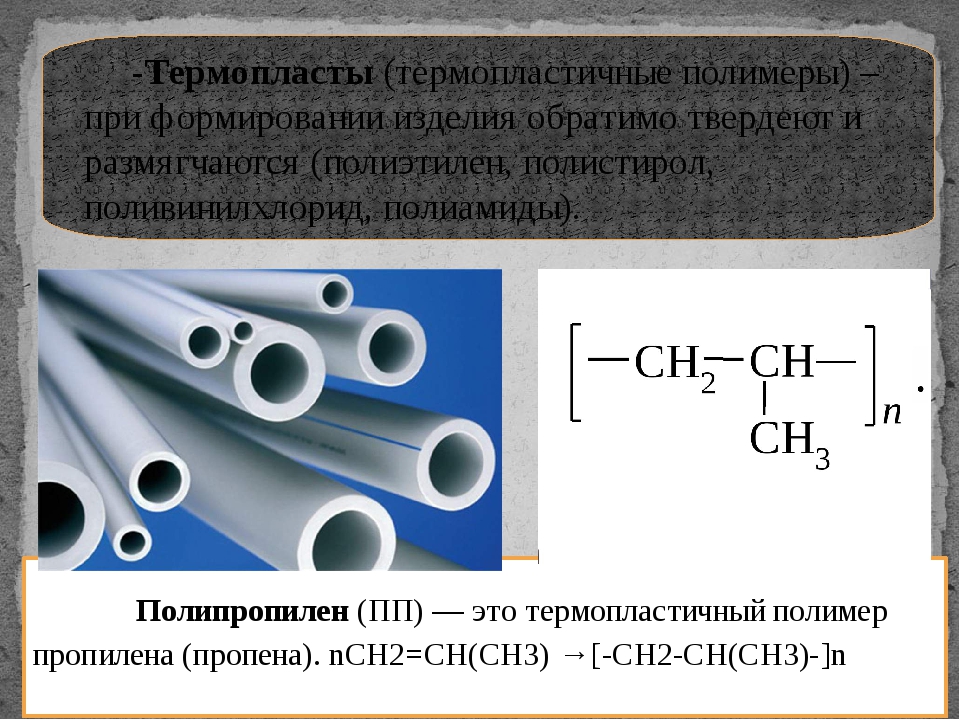

- Одним из наибольших преимуществ полимеров являются низкие энергозатраты при переработке: плавление материала, придание ему формы и затвердевание

- Дизайн, рабочие характеристики и способность к вторичной переработке продукта прямым образом влияют на выбор материала и добавок к нему, а также и на метод технологию производства и соответствующего режима обработки.

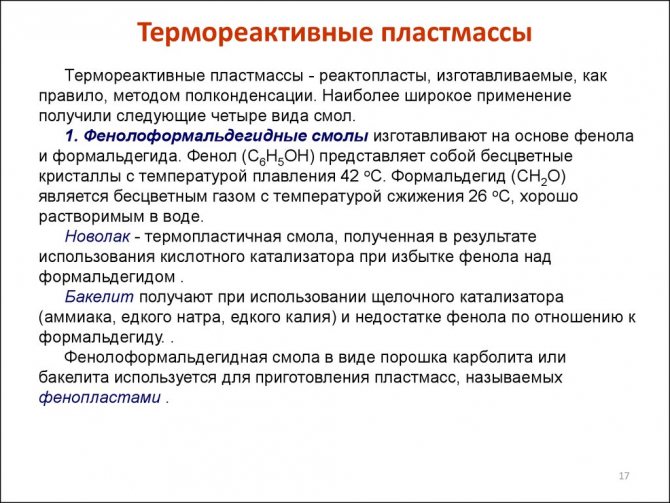

Фенопласты

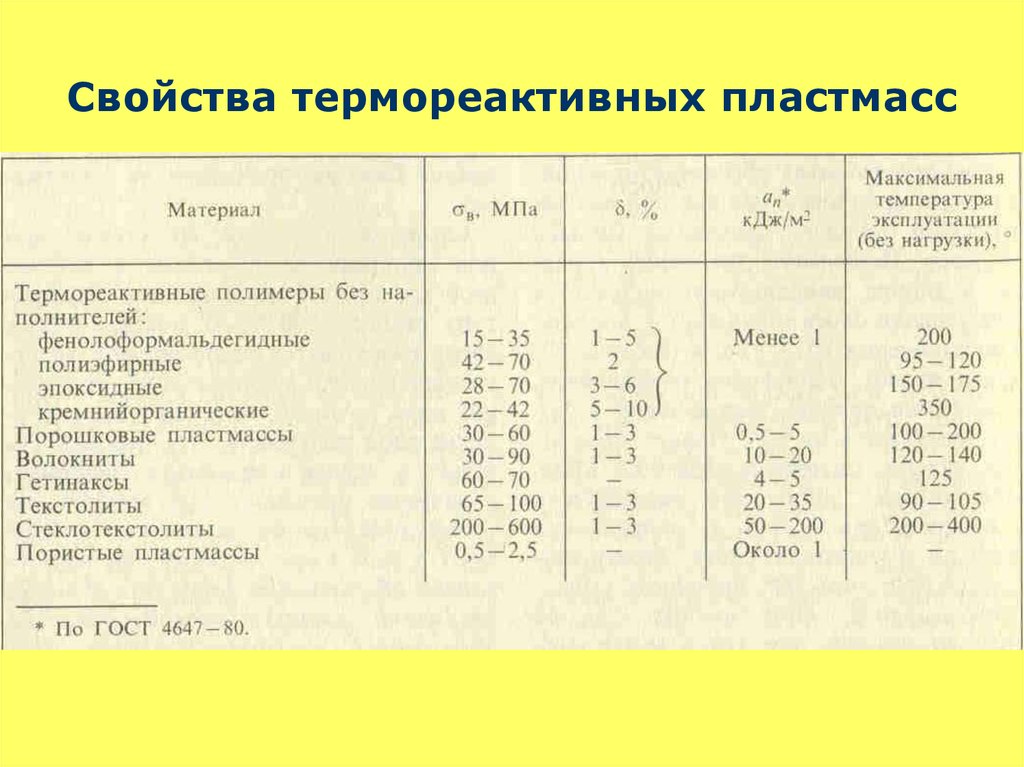

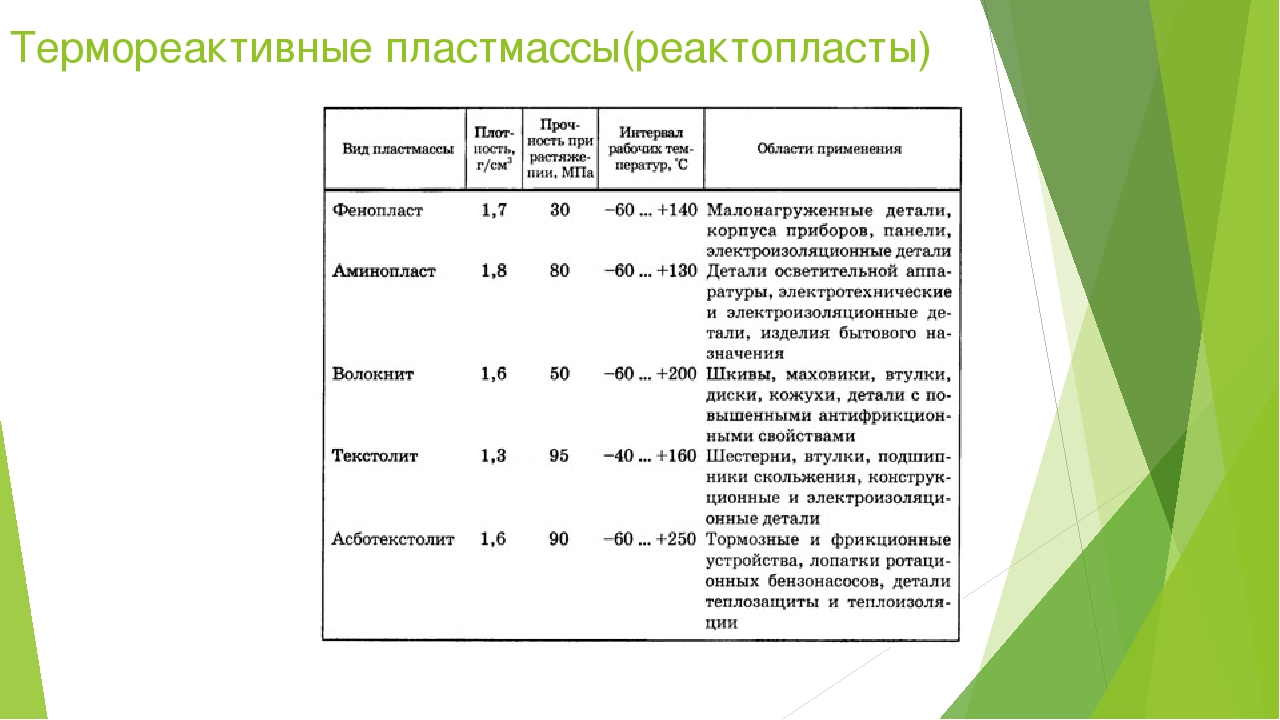

Термореактивные полимеры на основе фенолоформальдегидных смол называются фенопласты. Несколько десятилетий назад это был один из самых популярных типов полимеров из всех. Сегодня фенопласты используются в узких отраслях, там, где не нашлось еще термопласта-заменителя, либо подходящий термопласт очень дорог.

Фенопласты классифицируют по виду смолы на резольные и новолачные, а по свойствам наполнителей на армированные (природными волокнами, стеклотканью, синтетическими волокнами, углеволокном, ткаными материалами, бумагой и т.п.) и дисперсно-наполненные (древесной или минеральной мукой, асбестом, коксом, углеродным порошком, каолином, стеклянным волокном, металлической пудрой и т.д.).

Фенопласты являются типичными термореактивными пластмассами, они имеют высокие физико-механические свойства устойчивость, прочность, коррозионностойкость, отличную электроизоляционность. Электротехника остается главной отраслью применения фенопластов, кроме того, они используются в качестве конструкционных, антифрикционных материалов и в других сферах.

Рис.2. Типичное применение фенопластов в электротехнике

Если дисперсно-наполненные фенопласты перерабатывают в изделия традиционными методами, такими как прессование, то армированные материалы имеют свои особенности. Их изготавливают главным образом по технологии пропитки волокнистых наполнителей полимерным связующим. Непосредственно изделия из армированных реактопластов получают при помощи намотки, выкладки и протяжки с последующей фиксацией формы изделия при помощи отверждения смолы. Очень часто фенопласты выпускают в виде полуфабрикатов – листов, прутков, пластин и т.п. для последующей механической обработки в конечные изделия.

Армированные фенолформальдегидные пластмассы производятся под известными всем именами текстолит, волокнит, стеклотекстолит и другими. Изделия из них используют в ответственных высоконагруженных узлах, работающих, например, в условиях сильных вибраций, ударных нагрузок, нагрузках на разрыв и изгиб и т.д. Они имеют широкое применение как заместители высоковольтных стеклянных и керамических изоляторов, в изготовлении корпусов приборов и другой техники, в передаточных механизмах, например редукторах и т.д.

Физические свойства полимеров

Коэффициент теплопроводности полимеров значительно ниже, чем других твердых тел,—около 0,2 … 0,3 В/(м*К), поэтому они являются теплоизоляторами. Вследствие относительной подвижности связей и смены конформаций полимеры имеют высокий ТКЛР (10-4 … 10-5 К-1 ).

Коэффициент теплопроводности полимеров значительно ниже, чем других твердых тел,—около 0,2 … 0,3 В/(м*К), поэтому они являются теплоизоляторами. Вследствие относительной подвижности связей и смены конформаций полимеры имеют высокий ТКЛР (10-4 … 10-5 К-1 ).

Можно было бы поэтому полагать, что они плохо совместимы с материалами, имеющими меньший ТКЛР,—металлами и полупроводниками. Однако высокая эластичность полимеров и сравнительно небольшой интервал рабочих температур позволяет широко применять их в виде пленок, нанесенных на поверхность любых материалов.

Диапазон температур, при которых можно эксплуатировать полимеры без ухудшения их механических свойств, ограничен. Нагревостойкость большинства полимеров, к сожалению, очень низка — лишь 320…400 К и ограничивается началом размягчения (деформационная стойкость). Помимо потери прочности повышение температуры может вызвать и химические изменения в составе полимера, которые проявляются как потеря массы.

Способность полимеров сохранять свой состав при нагревании количественно характеризуется относительной убылью массы при нагреве до рабочей температуры. Допустимым значением убыли массы считается 0,1 … 1%. Полимеры, стойкие при 500 К, считаются нагревостойкими, а при 600…700 К — высоконагревостойкими. Их разработка, расширение выпуска и применения приносят большой народнохозяйственный эффект.

Таблица. Физические свойства полимеров.

| Поли-амид-6 | Поли-амид-6.6 | Поли-этилен | ПОМ (POM) | ПВХ (PVC) (мягкий) | ПВХ (PVC) (твердый) | Полипро-пилен | Поли-стирол (цель-ный) | Поли-стирол (пено-пласт) | Фенол – формаль-дегидная смола | АБС (ABS) | Поли-уретан | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Удельная масса , г/см3 | 1.14 | 1.14 | 0.95 | 1.42 | 1.3 | 1.4 | 0.92 | 1.05 | 1.05 | 1.4 | 1.05 | 1.26 |

| Предел прочности на разрыв , МН/м2 | 55 | 60 | 24 | 75 | 16 | 60 | 32 | 55 | 55 | 25 | 50 | 50 |

| Предел прочности на изгиб , МН/м2 | 27 | 38 | 37 | 108 | 44 | 35 | 70 | |||||

| Относительное удлинение при разрыве, % | 250 | 140 | 350 | 65 | 400 | 40 | 350 | 30 | 30 | 3 | 600 | |

| Коэффициент эластичности, МН/м2 | 950 | 1500 | 1000 | 3000 | 20 | 3000 | 1300 | 2500 | 2500 | 7000 | 2500 | 25 |

| Ударная вязкость (прочность) , КДж/ м2 | 35 | 17 | 3 | 8.5 | 30 | 6.5 | 6.5 | 6.5 | 1.7 | 12 | – | |

| Максимальная рабочая температура , o C | 120 | 120 | 80 | 100 | 80 | 80 | 110 | 81 | 81 | 120 | 80 | 80 |

| Удельное сопротивление, Ом*см | 10^15 | 10^15 | 10^15 | 10^15 | 10^10 | 10^17 | 10^16 | 10^16 | 10^16 | 10^10 | 10^14 | |

| Тангенс угла диэлектрических потерь | 0.2 | 0.15 | 0.001 | 0.025 | 0.1 | 0.1 | 0.0005 | 0.0004 | 0.0004 | <0.3 | 0.015 | 0.1 |

| Электрическая прочность , МВ*м | 35 | 30 | 53 | 70 | 30 | 32 | 80 | >40 | >40 | 75 | 85 | 20 |

| Горючесть, по UL94(США)>1.6мм | V2 | V2 | HB | HB | HB | HB | HB | HB | VO | HB | HB | |

| Коэффициент трения по стали | 0.3 | 0.3 | 0.25-0.3 | 0.25 | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | 0.15-0.4 | |

| Коэффициент линейного расширения , 10-6/oC | 85 | 85 | 200 | 120 | 70 | 160 | 90 |

Применение полимеров

Без данных соединений не может развиваться и существовать современная цивилизация. Изделия, в основе которых лежит сырье с различным соединениями мономеров, необходимы как в повседневной жизни, так и для работы высокотехничных производств.

Предлагаемая таблица только в малой степени отображает примеры их применения.

Название полимерных соединений | Сфера применения |

Полиэтилен | Упаковочные материалы, изоляция электропроводов, детали машин, емкости для хранения кислот и щелочей, защита от коррозии нефтепроводов. |

Полистирол | Игрушки, детали бытовой техники, внутренняя облицовка салонов машин и самолетов, фурнитура, корпуса для электроники, посуда. |

Поливинилхлорид | Детали машин, оборудование для химической промышленности, искусственная кожа, рамы для окон ПВХ. |

Полиметилметакрилат | Органическое стекло, детали осветительных приборов, облицовка самолетов и машин. |

Поликарбонаты | Особо точные детали машин и электроники, замена металлических конструкций, стройматериалы. |

Эпоксидные смолы | Лаки, клей, ламинат. |

Полиэстеры | Лампы, мачты, удочки, средства защиты, корпуса летательных аппаратов и машин. |

Сокращения могут дополняться символами, например, PE-LD это полиэтилен низкой плотности или PVC-P – пластифицированный поливинилхлорид. Символы для основных характеристик представлены в Табл.1.4.

| Символ | Характеристика материала |

| A | Аморфный |

| В | Блоксополимер |

| BO | Двухосно ориентированнный |

| С | Хлорированный |

| CO | Сополимер |

| E | Вспененный |

| G | Привитой сополимиризацией |

| H | Гомополимер |

| HC | Высококристаллический |

| HD | Высокой плотности |

| HI | High impact |

| HMW | Высокомолекулярный |

| I | Impact |

| LD | Низкой плотности |

| LLD | Линейный низкой плотности |

| (M) | Metallocene catalyzed |

| MD | Средней плотности |

| О | Ориентированный |

| P | Пластифицированный |

| R | Randomly polymerized |

| U | Непластифицированный |

| UHMW | Ультра высокомолекулярный |

| ULD | Крайне низкой плотности |

| VLD | Очень низкой плотности |

| X | Сшитый |

| XA | Сшитый пероксидными мостиками |

| XC | Electrically cross-linked |

| Сокращение | Химическое название англ | Химическое название русское |

| DODP | Dioctyldecylphthalate | Диоктилдецилфталат |

| ASE | Alkylsulfone acid ester | Сложный эфир алкилсульфоновой кислоты |

| BBP | Benzylbutylphthalate | Бензилбутилфталат |

| DBA | Dibutyladipate | Дибутиловый эфир адипиновой кислоты |

| DBP | Dibutylphthalate | Дибутилфталат |

| DBS | Dibutylsebacate | Дибутилсебацинат |

| DCHP | Dicyclohexylphthalate | Дициклогаксилфталат |

| DEP | Diethylphthalate | Диэтилфталат |

| DHXP | Dihexylphthalate | Дигексилфталат |

| DD3P | Diisobutylphthalate | Диизобутилфталат |

| DIDP | Diisodecylphthalate | Диизодецилфталат |

| DINA | Diisononyladipate | Диизонаниладипат |

| DMP | Dimethylphthalate | Диметилфталат |

| DMS | Dimethylsebazate | Диэтилсебацилат |

| DNA | Dinonyladipate | Динониладипат |

| DNODP | Di-n-octyl-n-decylphthalate | Ди-н-октил-н-децилфталат |

Фенопласты

Термореактивные полимеры на основе фенолоформальдегидных смол называются фенопласты. Несколько десятилетий назад это был один из самых популярных типов полимеров из всех. Сегодня фенопласты используются в узких отраслях, там, где не нашлось еще термопласта-заменителя, либо подходящий термопласт очень дорог.

Фенопласты классифицируют по виду смолы на резольные и новолачные, а по свойствам наполнителей на армированные (природными волокнами, стеклотканью, синтетическими волокнами, углеволокном, ткаными материалами, бумагой и т.п.) и дисперсно-наполненные (древесной или минеральной мукой, асбестом, коксом, углеродным порошком, каолином, стеклянным волокном, металлической пудрой и т.д.).

Фенопласты являются типичными термореактивными пластмассами, они имеют высокие физико-механические свойства устойчивость, прочность, коррозионностойкость, отличную электроизоляционность. Электротехника остается главной отраслью применения фенопластов, кроме того, они используются в качестве конструкционных, антифрикционных материалов и в других сферах.

Рис.2. Типичное применение фенопластов в электротехнике

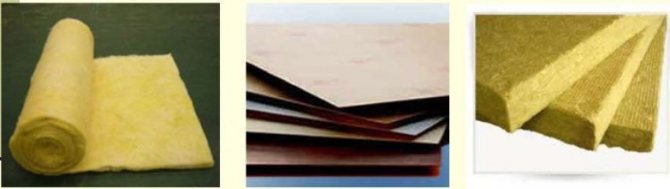

Если дисперсно-наполненные фенопласты перерабатывают в изделия традиционными методами, такими как прессование, то армированные материалы имеют свои особенности. Их изготавливают главным образом по технологии пропитки волокнистых наполнителей полимерным связующим. Непосредственно изделия из армированных реактопластов получают при помощи намотки, выкладки и протяжки с последующей фиксацией формы изделия при помощи отверждения смолы. Очень часто фенопласты выпускают в виде полуфабрикатов – листов, прутков, пластин и т.п. для последующей механической обработки в конечные изделия.

Армированные фенолформальдегидные пластмассы производятся под известными всем именами текстолит, волокнит, стеклотекстолит и другими. Изделия из них используют в ответственных высоконагруженных узлах, работающих, например, в условиях сильных вибраций, ударных нагрузок, нагрузках на разрыв и изгиб и т.д. Они имеют широкое применение как заместители высоковольтных стеклянных и керамических изоляторов, в изготовлении корпусов приборов и другой техники, в передаточных механизмах, например редукторах и т.д.

Методы контроля качества ламинированных плит

Внешний

вид ламинированных

плит контролируется визуально без применения

увеличительных

приборов при освещенности не ниже 100 люкс, исключая прямое солнечное

освещение.

Класс покрытия определяют в соответствии с требованиями табл.З.

Матовость и блеск покрытий определяют визуально путем сопоставления с

утвержденным эталоном.

Размеры плит проверяют предельными калибрами и универсальными

измерительными инструментами, обеспечивающими требуемую точность.

Толщину ламинированных плит проверяют толщиномером по ГОСТ 11358 или

другим

измерительным инструментом, обеспечивающим погрешность измерения не

более ±0,1 мм.

Отклонение от прямолинейности кромок определяют по ГОСТ 27680 при

помощи приспособления или поверочной линейки по ГОСТ 8026 длиной 1000

мм не ниже второго класса точности и набора щупов.

Отклонение перпендикулярности смежных кромок определяют по ГОСТ 27680 с

помощью угольника по ГОСТ 3749 и набора щупов или по разности длины

диагоналей по пласта, измеряемых металлической рулеткой с ценой деления

1 мм по ГОСТ 7502.

При арбитражных испытаниях продукции отклонение перпендикулярности

смежных кромок определяют по ГОСТ 27680.

Размеры вмятин (углублений) на

поверхности плиты

определяют при помощи

индикатора часового типа марки ИЧ-10 по ГОСТ 577, закрепленного в

металлической П-образной скобе с цилиндрическими опорными поверхностями

с радиусом (5±1)мм и пролетом между опорами 60 – 100 мм.

Плотность и разбухание по толщине плиты-основы определяют по ГОСТ 10634.

Удельное сопротивление нормальному отрыву наружного слоя плиты-основы

определяют по ГОСТ 23234.

Предел прочности при изгибе определяют по ГОСТ 10635.

Покоробленность определяют по ГОСТ 24053.

Гидротермическая стойкость покрытия определяют специальным методом

по ГОСТ Р 52078-2003 .

Предел прочности при растяжении перпендикулярно пласти определяют по

ГОСТ 10636.

Удельное сопротивление при нормальном отрыве покрытия определяют по

ГОСТ 23234.

Твердость защитно-декоративного покрытия определяют по ГОСТ 27326 при

весе груза 1,5 Н (метод 1) или специальным методом по ГОСТ Р 52078-2003.

При арбитражных испытаниях продукции показатель “Твердость

защитно-декоративного покрытия” определяют по ГОСТ 27326.

Стойкость покрытия к повышенной температуре воздуха определяют

специальным методом по ГОСТ Р 52078-2003 .

Термическую стойкость покрытия определяют специальным методом

по ГОСТ Р 52078-2003

Стойкость покрытия к истиранию определяют по ГОСТ 27820 (метод

определения числа сошлифовки).

Стойкость поверхности к пятнообразованию определяют по ГОСТ 27627 с

применением реагентов и временем их воздействия на испытуемые покрытия,

указанных в табл. 5:

Таблица

5

| № | Наименования реагентов воздействия | Время действия реагентов |

| 1 | Вода дистиллированная по ГОСТ 6709 | 24 часа |

| 2 | Химические жидкости-растворители: – Ацетон по ГОСТ 2603 – Спирт этиловый с массовой долей 96% – Бензин | 10 мин 24 часа 24 часа |

| 3 | Пищевые продуты: – Уксусная кислота по ГОСТ 61 раствор с массовой долей 10% – Кофе (12 г. на 100 см3.) – Масло растительное | 24 часа 24 часа 24 часа |

| 4 | Дезинфицирующее вещество: – Хлорамин Б | 24 часа |

Стойкость покрытия к воздействию переменных температур определяют по

ГОСТ 19720.

Уровни летучих химических

веществ,

выделяющихся при

эксплуатации плит в воздух жилых помещений, определяют по ГОСТ 30255 и

действующим нормативным документам, утвержденным Министерством

здравоохранения Российской Федерации.

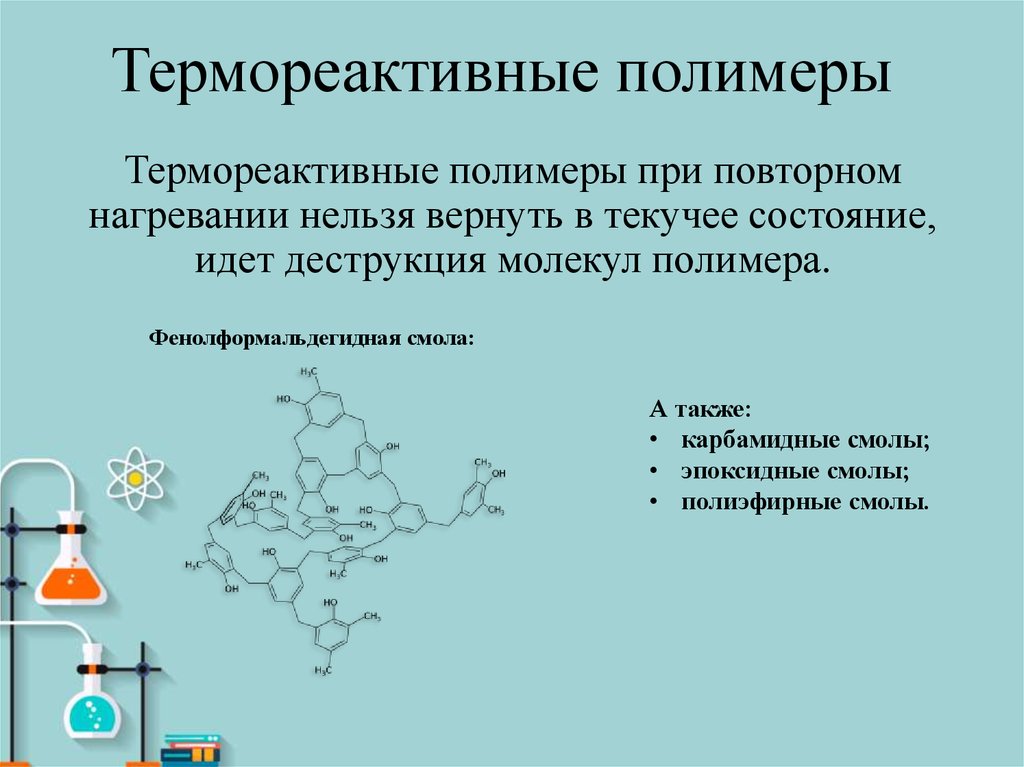

Фенолоальдегидные полимеры

Рассматривая синтетические полимеры следует начать обзор с фенолоальдегидной группы. Она стала производиться в начале 20 века. Применение термореактивных полимеров весьма обширно, что связано с их исключительными эксплуатационными качествами.

Свойства термореактивных полимеров данной группы:

- Данный полимер получил самое широкое распространение.

- Характерная особенность заключаются в коричневом цвете.

- При добавлении определенных веществ можно получать новолачные и олигомерные смолы с самыми различными эксплуатационными качествами.

- Смолы при нагреве и отсутствии примесей хорошо плавятся. После этого в расплавленном состоянии вещество густеет и постепенно затвердевает, после чего повысить гибкость будет невозможно.

- В жидком состоянии многие обладают высокой токсичностью. Именно поэтому при их применении следует соблюдать определенные правила безопасности. Слишком высокая концентрация в сочетании с токсичностью может привести к довольно большим проблемам со здоровьем.

Фенолоальдегидные полимеры

Данный термореактивный полимер зачастую применяется при производстве различных замазок или мастик, а также клея, которые отвердевает в холодном состоянии.

Особенности

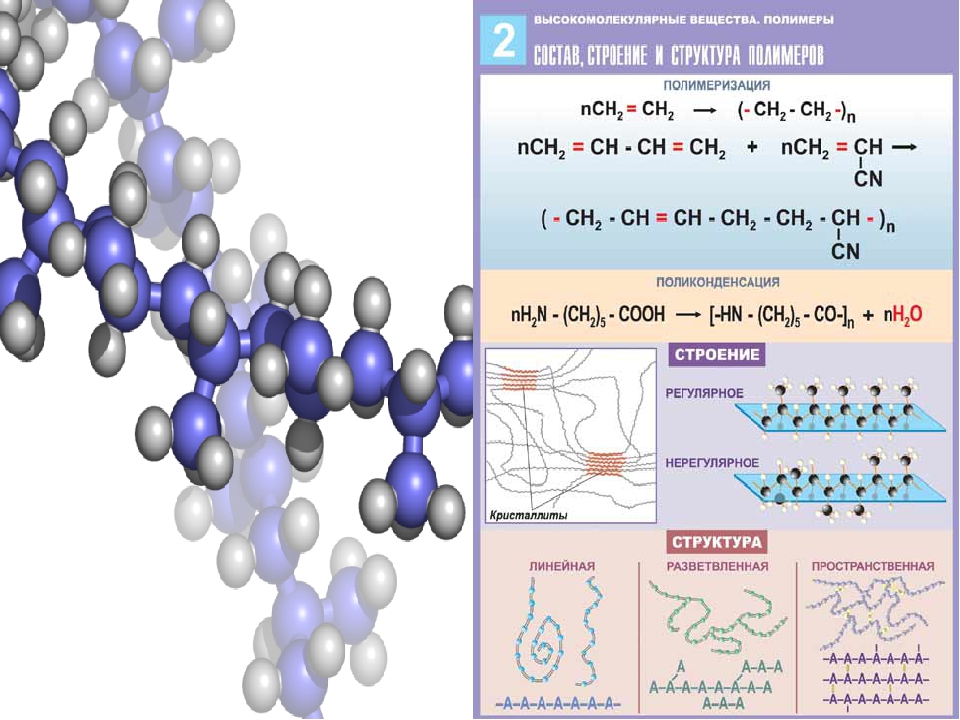

Синтетические полимеры имеют в своей основе низкомолекулярные органические соединения (мономеры), которые в результате реакций полимеризации или поликонденсации образуют длинные цепочки. Расположение и конфигурация молекулярный цепей, тип их связи во многом определяют механические характеристики полимеров.

Искусственные и синтетические полимеры обладают радом специфических особенностей. На первом месте следует отметить их высокую эластичность и упругость – способность противостоять деформациям и восстанавливать первоначальную форму. Пример – полиамид, резина. Полиуретановая нить – эластан, способна без разрыва изменять свою длину на 800 % и затем восстанавливать первоначальный размер. Наличие длинных молекулярных цепочек в структуре синтетических материалов обусловило низкую хрупкость пластиковых изделий. В большинстве случаев увеличение хрупкости у некоторых типов пластмасс происходит при понижении температуры. Органические материалы практически полностью лишены этого недостатка.

Указанные свойства дополняются высокой коррозионной стойкостью, износостойкостью. Большинство известных полимеров имеют высокое электрическое сопротивление, низкую теплопроводность.

Отмечая высокие эксплуатационные и технологические качества, нельзя забывать и про отрицательные стороны:

- Сложность утилизации. Вторичное использование допускает только термопластичный материал и только в случае правильной сортировки. Смесь полимеров с различным химическим составом вторичной переработке не подлежит. В природе пластики разлагаются чрезвычайно медленно – вплоть до десятков и сотен лет. При сжигании некоторых типов пластмасс в атмосферу выделяется большое количество высокотоксичных веществ и соединений. Особенно это касается пластиков, содержащих галогены. Наиболее известный материал такого типа – поливинилхлорид (ПВХ).

- Слабая устойчивость к ультрафиолетовому излучению. Под действием ультрафиолетовых лучей длинные полимерные цепочки разрушаются, увеличивается хрупкость изделий, снижается прочность, холодостойкость.

- Трудность или невозможность соединения отдельных типов синтетических материалов.

Пластмассы

Химические свойства полимеров показывают их высокую стойкость к агрессивным веществам, но в ряде случаев затрудняет использование клеевых составов. Поэтому для термопластичных полимеров используют метод сварки – соединение разогретых элементов. Некоторые вещества, например, фторопласты, вообще не подлежат соединениям, кроме механических.

Фенолоальдегидные полимеры

Рассматривая синтетические полимеры следует начать обзор с фенолоальдегидной группы. Она стала производиться в начале 20 века. Применение термореактивных полимеров весьма обширно, что связано с их исключительными эксплуатационными качествами.

Свойства термореактивных полимеров данной группы:

- Данный полимер получил самое широкое распространение.

- Характерная особенность заключаются в коричневом цвете.

- При добавлении определенных веществ можно получать новолачные и олигомерные смолы с самыми различными эксплуатационными качествами.

- Смолы при нагреве и отсутствии примесей хорошо плавятся. После этого в расплавленном состоянии вещество густеет и постепенно затвердевает, после чего повысить гибкость будет невозможно.

- В жидком состоянии многие обладают высокой токсичностью. Именно поэтому при их применении следует соблюдать определенные правила безопасности. Слишком высокая концентрация в сочетании с токсичностью может привести к довольно большим проблемам со здоровьем.

Фенолоальдегидные полимеры

Данный термореактивный полимер зачастую применяется при производстве различных замазок или мастик, а также клея, которые отвердевает в холодном состоянии.

Физические свойства полимеров

Для полимеров характерно два состояния – кристаллическое для стереорегулярных макромолекул и аморфное для высокомолекулярных соединений с беспорядочным расположением звеньев. Все высокомолекулярные вещества обладают следующими свойствами.

- Низкая теплопроводность (при нагревании металлической кастрюли пластмассовые ручки не плавятся).

- Гибкость (нанесение на металлические пластины слой полимера).

- Быстрое воспламенение (на открытом огне пластмасса быстро плавится и выделяет токсины).

- Электроизоляционные свойства (вилки для розеток изготавливают из высокомолекулярных соединений).

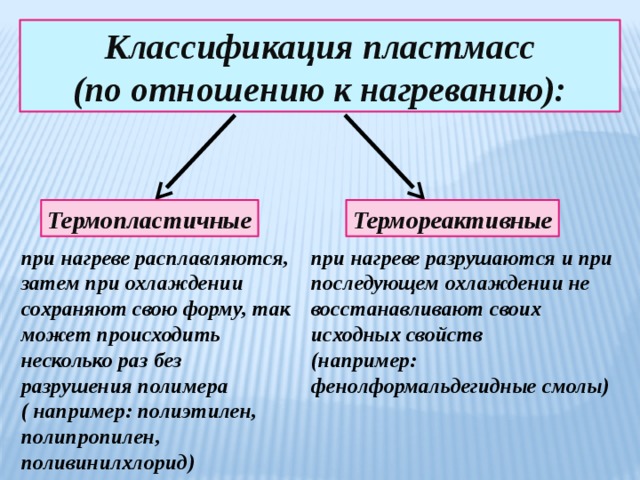

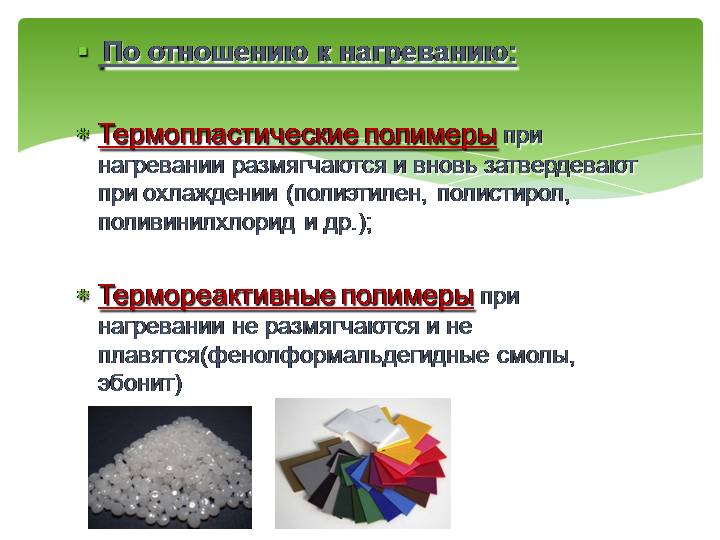

По особенным термическим свойствам высокомолекулярные соединения классифицируются на две группы.

- Термопластичные после воздействия высоких температур возвращаются в исходную форму.

- Термореактивные после нагревания разрушаются.

Все полимеры находятся в жидком и твердом агрегатном состоянии. Они могут быть жидкостями (смазки, лаки, клеи, краски), эластичными материалами (резина, силикон, поролон) и твердыми пластмассами (полиэтилен, полипропилен).

Разное

Аминосмолы – это еще один класс термореактивных форполимеров, образованных сополимеризацией аминов или амидов с альдегидом. Смолы карбамидоформальдегидные и меламиноформальдегидные , хотя и не широко используются в высокоэффективных конструкционных композиционных материалах, обычно используются в качестве полимерной матрицы в составах для формования и экструзии, где иногда используются наполнители и армирующие элементы. Смолы карбамидоформальдегидные широко используются в качестве связующего вещества в строительных изделиях, таких как древесно-стружечные плиты , вафельные плиты и фанера , которые представляют собой действительно мелкодисперсные и ламинарные композитные структуры. Для ламинирования пластика используются меламиноформальдегидные смолы.

Конденсаты карбамидоформальдегидной смолы

Отвержденная структура меламиновой смолы

Фуран смола преполимеры , изготовленные из фурфурилового спирта , или путем модификацией фурфурола с фенолом , формальдегидом ( формальдегид ), мочевиной или другими наполнителями, аналогична амино- и фенольными смолами в термореактивных , что лекарство включает поликонденсацию и высвобождение воды, а также тепло. Хотя они обычно отверждаются под воздействием тепла, катализаторов и давления, фурановые смолы также могут быть составлены в виде двухкомпонентных систем, отверждаемых кислотой без отверждения, которые характеризуются высокой устойчивостью к нагреванию, кислотам и щелочам. Фурановые смолы представляют все больший интерес для производства устойчивых композитов – биокомпозитов, сделанных из матрицы биологического происхождения (в данном случае фурановой смолы) или армирования биоволокном, или того и другого.

Идеализированная структура смолы полифурфурилового спирта .

Материалы, армированные волокном [ править ]

При смешивании с волокнами термореактивные смолы образуют армированные волокном полимерные композиты, которые используются в производстве готовых конструкционных композитных материалов OEM или запасных частей , а также в качестве накладываемых на месте, отвержденных и готовых композитных ремонтов [15 и защитные материалы. При использовании в качестве связующего для заполнителей и других твердых наполнителей они образуют армированные частицами полимерные композиты, которые используются для заводского нанесения защитного покрытия или изготовления компонентов, а также для нанесения и отверждения на месте строительства или в целях технического обслуживания .

Примеры

- Полиэфирная смола системы из стекловолокна: листовые формовочные смеси и формовочные смеси для объемных форм; намотка филамента; ламинация мокрым способом; ремонтные составы и защитные покрытия.

- Полиуретаны: изоляционные пены, матрасы, покрытия, клеи, автомобильные детали, ролики для печати, подошвы для обуви, напольные покрытия, синтетические волокна и т. д. Полиуретановые полимеры образуются путем объединения двух двух- или более функциональных мономеров / олигомеров.

- Полимочевина/полиуретан гибриды, используемые для получения износостойких гидроизоляционных покрытий.

- Вулканизированная резина.

- Бакелит, а фенол-формальдегид смола, используемая в электрических изоляторах и пластмассовых изделиях.

- Дуропласт, легкий, но прочный материал, похожий на бакелит, используемый для изготовления деталей автомобилей.

- Карбамидоформальдегид пена, используемая в фанера, ДСП и МДФ.

- Смола меламина используется на поверхностях столешниц.

- Диаллил-фталат (DAP) используется в высокотемпературных электрических соединителях и других компонентах. Обычно наполнен стеклом.

- Эпоксидная смола используется как матричный компонент во многих пластмассы, армированные волокном например, стеклопластик и пластик, армированный графитом; Кастинг; герметизация электроники; строительство; защитные покрытия; клеи; герметизация и соединение.

- Эпоксидные новолачные смолы, используемые для изготовления печатных плат, электроизоляции, клеев и покрытий по металлу.

- Бензоксазины, используемые отдельно или в сочетании с эпоксидными и фенольными смолами, для структурных препрегов, жидких формовочных и пленочных клеев для композитных конструкций, склеивания и ремонта.

- Полиимиды и Бисмалеимиды Используется в печатных платах и деталях корпусов современных самолетов, аэрокосмических композитных конструкциях, в качестве материала покрытия и для стеклопластиковых труб.

- Цианатные эфиры или полицианураты для электроники, требующей диэлектрических свойств и требований к высокой температуре стекла в конструкционных композитных компонентах аэрокосмической отрасли.

- Формы или направляющие формы (черная пластиковая часть в интегральных схемах или полупроводниках).

- Фуран смолы, используемые при производстве устойчивых биокомпозитных конструкций, цементы, клеи, покрытия и литейные / литейные смолы.

- Силиконовый смолы, используемые для композитов с термореактивной полимерной матрицей и в качестве предшественников композиционных материалов с керамической матрицей.

- Тиолит, электроизоляционный термореактивный фенольный ламинат.

- Виниловый эфир смолы, используемые для мокрого ламинирования, формования и быстросхватывающихся промышленных защитных и ремонтных материалов.

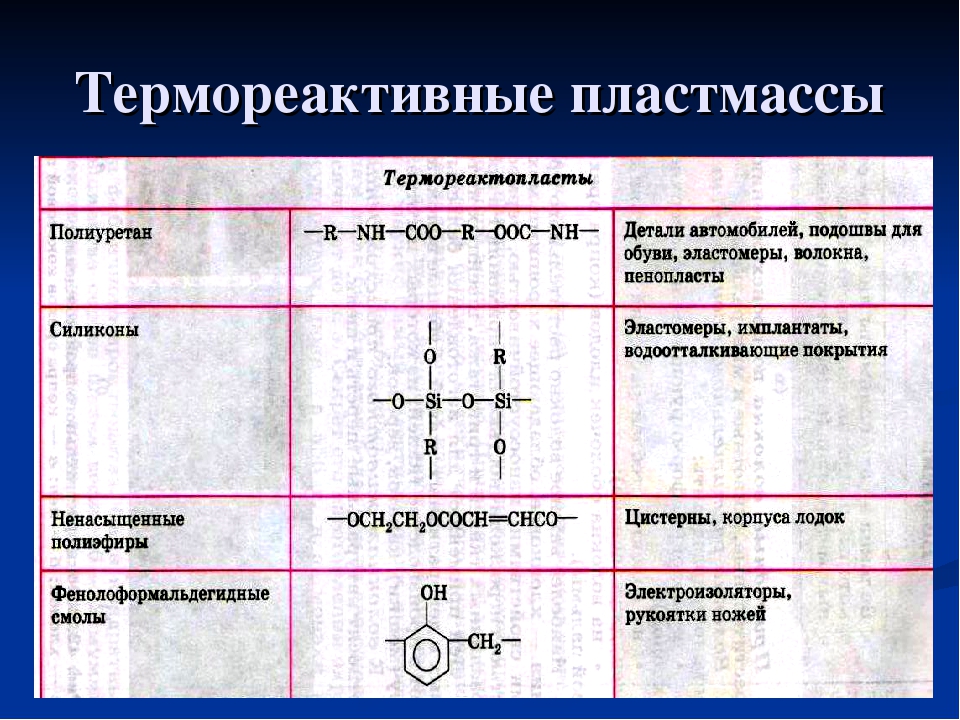

Термореактивные пластмассы

Пластмассы этого класса не могут быть подвергнуты повторной обработке, т.к. смесь порошка реактопласта и связующего компонента при формовании и нагреве образуют прочные пространственные соединения. Связующими компонентами могут быть эпоксидные компаунды, формальдегиды и их комбинации. Изделия с этими связующими обладают высокой прочностью и износостойкостью, особенно, если применять армирование. Реактопласты сохраняют свою работоспособность при температуре до +200° С. При дальнейшем нагреве структура начинает разлагаться (деструктурироваться) с выделением вредных и токсичных веществ. Низкие температуры ниже -10…15° придают материалу хрупкость.

Композиции реактопластов в измельченном виде в смеси с полиуретановыми смолами позволяют получать изделия с высокими прочностными на растяжение и износ характеристиками при сохранении эластичности в диапазоне температур -25…+80 ° С.

Компания ООО «КМ» предлагает оборудование в широком ассортименте для переработки термопластичных и термореактивных пластмасс из первичного или вторичного сырья. Специалисты компании окажут консультационные услуги в подборе технологии и оборудования, для чего достаточно позвонить или заполнить форму.

Химический процесс [ править ]

Отверждение термореактивной смолы превращает ее в пластик или эластомер ( каучук ) за счет сшивки или удлинения цепи за счет образования ковалентных связей между отдельными цепями полимера. Плотность сшивки варьируется в зависимости от смеси мономеров или форполимеров и механизма сшивки:

Акриловые смолы, сложные полиэфиры и сложные виниловые эфиры с ненасыщенными центрами на концах или в основной цепи обычно связаны путем сополимеризации с ненасыщенными мономерными разбавителями, с отверждением, инициированным свободными радикалами, генерируемыми ионизирующим излучением, или фотолитическим или термическим разложением радикального инициатора – на интенсивность сшивания влияет степень ненасыщенности основной цепи форполимера;

Эпоксидные функциональные смолы можно гомополимеризовать с анионными или катионными катализаторами и нагреванием или сополимеризовать посредством реакций нуклеофильного присоединения с многофункциональными сшивающими агентами, которые также известны как отвердители или отвердители. По мере протекания реакции все больше и больше образуются молекулы и образуются сильно разветвленные сшитые структуры, причем на скорость отверждения влияет физическая форма и функциональность эпоксидных смол и отвердителей – постотверждение при повышенной температуре вызывает вторичное сшивание гидроксильных функциональных групп основной цепи, которые конденсируются с образованием эфирных связей;

Полиуретаны образуются, когда изоцианатные смолы и форполимеры комбинируются с полиолами с низкой или высокой молекулярной массой, при этом строгие стехиометрические соотношения необходимы для контроля нуклеофильной аддитивной полимеризации – степень сшивки и конечный физический тип (эластомер или пластик) регулируется в зависимости от молекулярной массы и функциональность изоцианатных смол, форполимеров и точных комбинаций выбранных диолов, триолов и полиолов, при этом на скорость реакции сильно влияют катализаторы и ингибиторы; полимочевины образуются практически мгновенно, когда изоцианатные смолы комбинируются с длинноцепочечными аминными функциональными полиэфирными или полиэфирными смолами и короткоцепочечными диаминовыми наполнителями – реакция нуклеофильного присоединения амин-изоцианат не требует катализаторов.Полимочевины также образуются при контакте изоцианатных смол с влагой;

Все фенольные, амино- и фурановые смолы отверждаются поликонденсацией, включающей выделение воды и тепла, с контролем за инициированием отверждения и экзотермией полимеризации, зависящим от температуры отверждения, выбора катализатора или загрузки и метода обработки или давления – степени предварительной полимеризации и уровня остаточных остатков. Содержание гидроксиметила в смолах определяет плотность сшивки.

Бензоксазины отверждаются экзотермической полимеризацией с раскрытием кольца без выделения каких-либо химических веществ, что приводит к почти нулевой усадке при полимеризации.

Смеси термореактивных полимеров на основе мономеров и форполимеров термореактивных смол могут быть составлены, применены и обработаны различными способами для создания отличительных свойств отверждения, которые не могут быть достигнуты с помощью термопластичных полимеров или неорганических материалов. Применение / применение в процессах и методы для термореактивных материалов включают в себя защитное покрытие , бесшовные полы , строительные растворы для гражданского строительства для соединения и инъекции, растворы , формовочные пески, клеи , герметики , отливки , заливку , электроизоляцию ,Инкапсуляция , 3D печать , твердые пены , мокрая планировка до ламинирования, пултрузия , гелькоуты , намотка нити , пра-pregs , и формование. Конкретными методами формования термореактивных материалов являются:

- Реактивное литье под давлением (используется для таких предметов, как ящики для бутылок из-под молока)

- Экструзионное формование (используется для изготовления труб, тканевых нитей и изоляции электрических кабелей)

- Компрессионное формование (используется для формования термореактивных пластиков SMC и BMC )

- Спиновое литье (используется для изготовления рыболовных приманок и приспособлений , игровых миниатюр , фигурок , эмблем, а также изготовления и замены деталей)