Правила безопасного пользования

Несмотря на крайнюю простоту своего устройства и применения, сварочные карандаши представляют собой реальную угрозу для здоровья, жизни людей и для сохранности материальных ценностей. Чтобы избежать трагических последствий, следует строго соблюдать меры безопасности:

- Тщательно подготовить рабочее место, убрать все горючие и легковоспламеняющиеся вещества и материалы.

- Надежно закрепить заготовки или ремонтируемое изделие в тисках, зажимах, струбцина и т.п. Варить на весу категорически недопустимо.

- Использовать для подкладок под шов и сварочных полок только негорючие материалы.

- Обязательно применение средств индивидуальной защиты: очки или маска сварщика, брезентовые рукавицы или спилковые перчатки — краги, плотная одежда и прочная обувь, не оставляющая открытых участков кожи.

- При поджиге и сварке следует прочно удерживать карандаш. Вести его вдоль линии шва плавно, без рывков. Ходить по мастерской с горящим карандашом недопустимо

- При сварке на вертикальных и наклонных поверхностях, а также при резке металла внимательно следить за тем, чтобы расплавленный металл не стекал в вашу сторону и не брызгал по сторонам.

- По окончании сварки огарок следует бросить в заранее подготовленное ведро с водой или с песком. В крайнем случае — на бетонный или земляной пол. Не покидайте рабочее место, не убедившись в том, что огарок прогорел полностью.

Правильное использование недорогого и простого в обращении варочного средства сделает работу с ним удобной и безопасной.

Термитная сварка рельсов

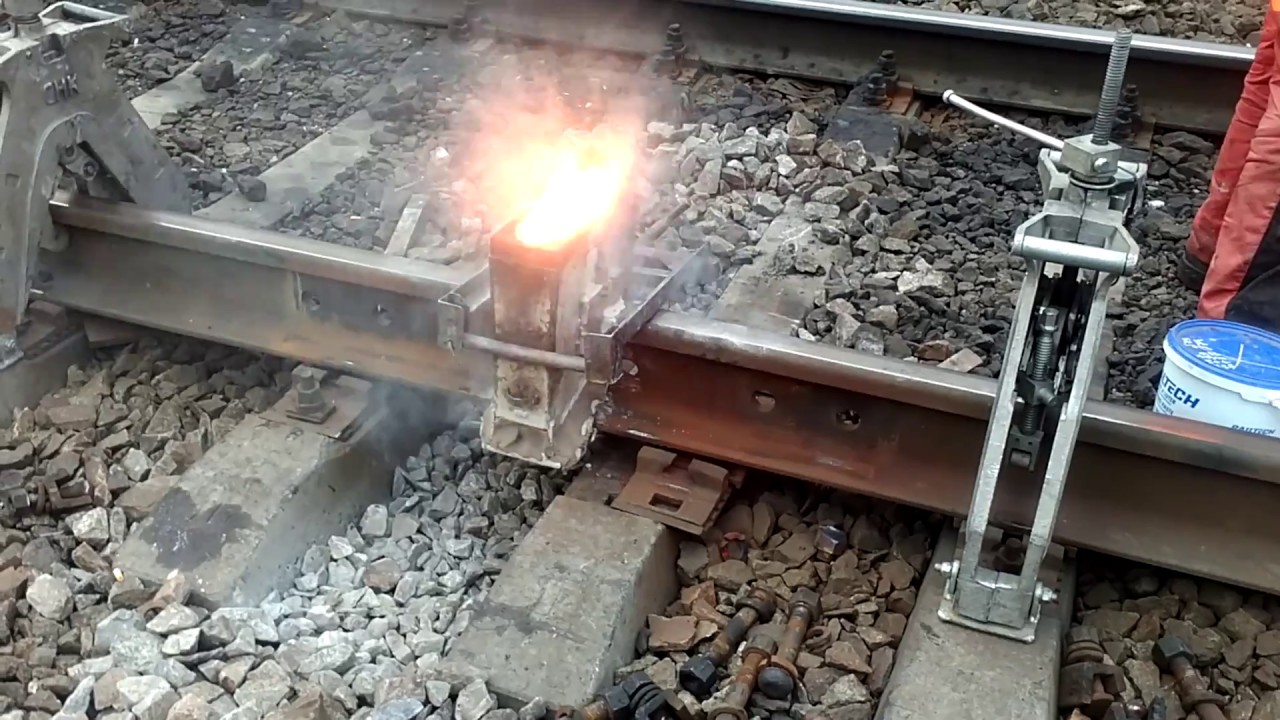

Процесс сваривания рельсов термитом заключается в следующем:

- обрезка рельс с двух сторон, чтобы промежуток между ними был 23 ― 25 мм. Притом они должны быть выставлены горизонтально и вертикально;

- в зазор между рельсами вставляется пластина из углеродистой стали, для образования зазора;

- стык рельсов зажимается прессом;

- на место соединения монтируется огнеупорная форма, а стыки формы с рельсами, засыпаются песком, или замазываются специальной пастой;

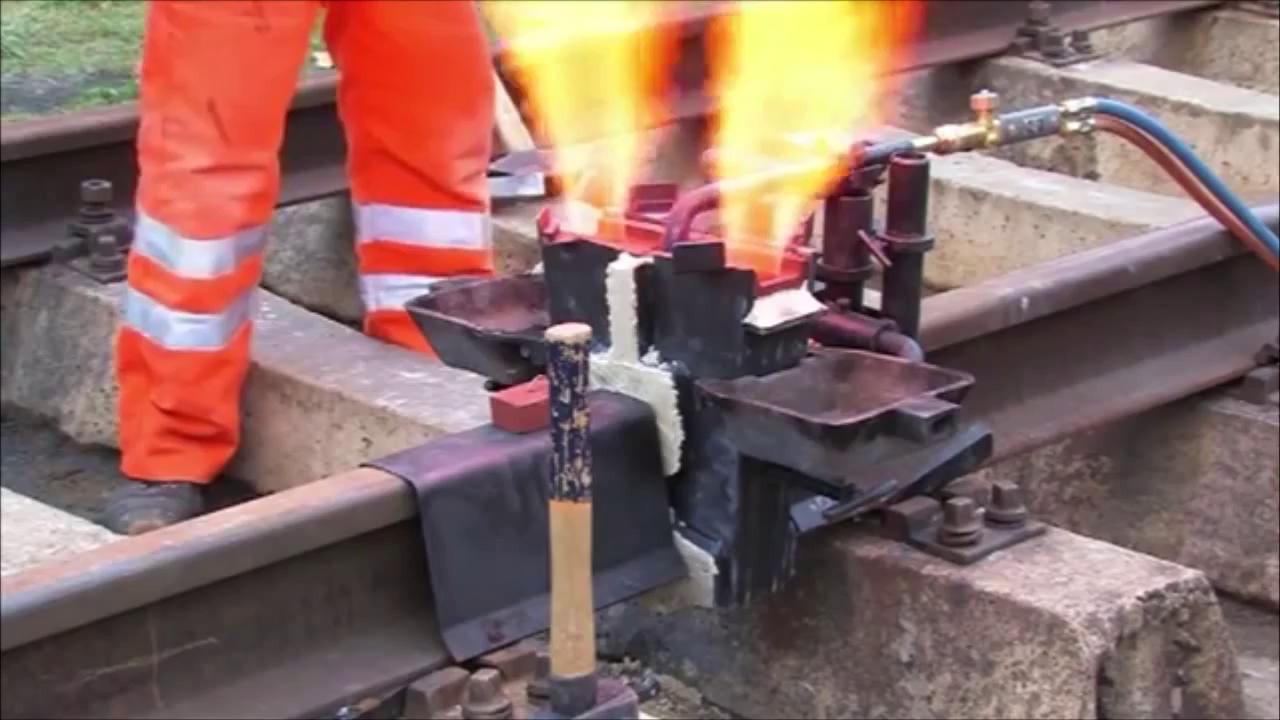

- поверх форм прикрепляется тигель (конус в виде лейки из огнеупорного материала) в котором первоначально сжигается термит. Расплавленный жидкий металл полученный в тигле, в последствии выливают в форму на стыке рельс;

- термит в тигле поджигается термитным карандашом, после чего происходит горение основной смеси 20 ― 30 секунд;

- снизу в воронке тигля установлена заглушка, которая расправляется и освобождает проход жидкому металлу в форму. Сталь и шлак заполняя форму, образуют соединительный шов, притом шлак частично вытесняется наружу в специальные чаши, прикрепленные сбоку тигля;

- горячая сталь заливаемая в форму, проплавляет торцы рельс. После, убирается тигель, и форма сжимается прессом;

- форму снимают, и пока металл ещё горячий, удаляют его избыток;

- получившийся шов, тщательно шлифуют до образования однородной плоскости с рельсой.

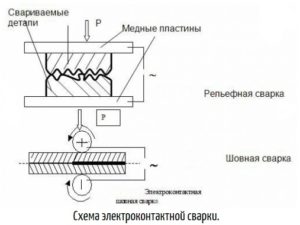

Электроконтактный способ

Электроконтактный подход к соединению стыков рельсов основывается на их сильном нагреве и последующем расплаве посредством электрической дуги, которая формируется значительным по величине током низкого напряжения.

Электроконтактный подход к соединению стыков рельсов основывается на их сильном нагреве и последующем расплаве посредством электрической дуги, которая формируется значительным по величине током низкого напряжения.

Для реализации метода используют специальные машинные комплексы, работающие в автоматическом режиме (МСГР-500, МС-5002 или К-190, например).

Подлежащие обработке рельсы перед началом сварки укладываются либо непосредственно на путях, либо же с небольшим смещением внутри ветки или снаружи колеи (на удалении порядка 260 сантиметров от её оси).

При этом сам сварочный механизм перемещается по восстанавливаемой нитке, то есть представляет собой самоходную рельсосварочную станцию.

В процессе её работы используются сменные контактные головки различного типа, обеспечивающие необходимые режимы сварки (непрерывное оплавление или прерывистый разогрев контактов).

Покрытие наносится следующим образом

Из кальки нужно свернуть цилиндр. Его внутренний диаметр должен быть в 3 раза больше, чем диаметр прутка. Далее он заполняется пастообразным составом, в который вставляется стальной пруток по центру. После того, как покрытие подсохнет и схватится с металлической частью, можно разрезать бумагу канцелярским ножом и пользоваться термитным карандашом.

Примечание.

Ранее шаблон делали из кальки, которая представляла собой прозрачную бумагу, используемую чертежниками для копирования чертежей на дралоскопе (светостол). В связи с развитием копировальной техники дралоскопы ушли в историю, как и калька. Хотя у кого-то она может остаться со студенческих времен. Как бы то ни было, если у вас нет кальки, нам видится, что в место нее можно использовать фольгу.

На торец карандаша можно нанести затравку, которая облегчит его поджиг. Затравка состоит из бертолетовой соли и алюминиевого порошка в соотношении 2:1. Затравку можно выполнить отдельно в виде запальной спички, а также не использовать ее вовсе, применяя для поджига бенгальский огонь. Проще всего поджечь карандаш с помощью газовой горелки, которые сейчас стали очень портативными.

Как уже было сказано выше, температура сгорания термита очень высокая. Реакция будет протекать с интенсивным выделением тепла и разбрызгиванием расплавленного металла. А это уже не шутки. Нужно подумать о своем здоровье, запастись средствами индивидуальной защиты. Используйте защитные очки (читайте про ) и одежду из плотной ткани (ни в коем случае нельзя одевать синтетику — ).

Сегодня мы поговорим о том, как нам соединить друг с другом, образно говоря, два куска металла, если под рукой нет сварочного аппарата. Бывают такие моменты, особенно в своем доме, когда нужно что-то приварить мелкое и незначительное, но крайне нужное. Не будешь же ты ради того, чтобы например, приварить пару металлических прутьев к , покупать сварочный аппарат? Ведь он стоит недешево. Но, не стоит опускать руки, и бегать по деревне, третируя соседей на предмет нахождения у них необходимого оборудования. Все можно решить гораздо проще, а именно, сделать самодельный термитный карандаш. Конечно, для этого вам все равно придется посетить специализированный магазин, чтобы приобрести все необходимые ингредиенты для изготовления термитного карандаша. Но, затраты будут для вас в этом случае практически нулевыми, по сравнению с покупкой сварочного инвертора. Итак, приступим.

Особенности сварки

Термитная сварка позволяет проводить работы без использования дополнительного оборудования как с черными, так и цветными металлами, а также со сплавами. Проведение работ занимает мало времени, трудозатраты минимальные, высокая квалификация сварщика не требуется. Шов получается прочный и эстетичный. Использовать метод можно на удаленных объектах, где нет доступа к электричеству или газовым баллонам.

Во время выполнения работ надо следить, чтобы в зону горения шихты не попала вода, иначе может произойти взрыв. Поджигать состав от дуги нельзя. Проводить работы следует при температуре выше -10°C.

Для проводов

Соединять можно как одно- так и многожильные медные или алюминиевые провода, но при этом они должны быть неизолированными. Часто для этих целей применяется соединение при помощи болтов с гайками или скруток, но преимущество термического соединения в том, что в месте стыка снижается сопротивление. Перед началом работ концы проводов очищают от грязи, обезжиривают, после чего обязательно просушивают.

Сварка выполняется с применением термического патрона, в состав которого входят кокиль и вкладыш. Алюминиевые кабели и те, что имеют стальной сердечник, соединяют патроном, у которого вкладыш из алюминия (с него надо ершиком снять оксидную пленку), а кокиль стальной.

Для рельсов

Особенность ремонта рельсов заключается в том, что в большинстве случаев работы выполняются в полевых условиях. Рельсосварочный аппарат имеет достаточно массивные размеры, но альтернативы ему нет.

Сначала подготавливают поверхности рельсовых стыков. Они должны быть ровными, зазор между ними должен составлять 2-3 см. Дальше проводят выравнивание соединяемых элементов и надежно их фиксируют. Устанавливают огнеупорную форму и переходят непосредственно к процессу сварки. Засыпают термитную смесь и поджигают ее одним из доступных способов. Во время ее горения (20-30 секунд) оплавляются края деталей, расплавляется шихта. Около половины ее состава будет приходиться на расплавленный металл, который осядет на дно тигля, а остальное – это шлак (он всплывет вверх).

Для меди

Часто требуется соединять медные провода. В этом случае термитный патрон отличается от того, что применяется при соединении алюминиевых кабелей. Необходим патрон, в котором имеются медный кокиль и медно-фосфорный вкладыш. На кокиль напрессована термитная шашка, при горении которой выделяется необходимое тепло. В остальном технология ничем не отличается от предыдущих.

В домашних условиях

Если нет возможности воспользоваться электродуговой или газовой сваркой, в быту также можно применять термитный способ. Для этого в продаже есть специальные термитные карандаши, при помощи которых можно как соединять разные детали, так и заделывать небольшие трещины.

Практические рекомендации

Чтобы получить отличное сварное соединение, требуется иметь материал с хорошей свариваемостью. В основном свариваемость характеризует свойства металла, существующую реакцию на сварочный процесс, а также способность получать такое сварочное соединение, которое будет отвечать всем заданным технологическим требованиям.

Когда детали выполнены из материала, свободно поддающегося сварочному процессу, с получением высококачественного шва особых условий не требуется. Но для деталей из плохо свариваемого материала требуются дополнительные технологические условия. Иногда применяется специальный вид сварки, который намного дороже и сложнее. Причем выполнение работ требует строгого соблюдения технологического процесса.

Сварка рельсов востребована на сегодняшний день так как рельсовая нить разрывается и быстро изнашиваться ходовая часть вагонов.

В состав стали для рельсов входит очень много углерода, почти 82%. Этот материал относится к группе материалов, имеющих плохую свариваемость. При сварке возможно появление трещин, что совершенно недопустимо на рельсах. В них концентрируется напряжение, которое может привести к разрушению стыкового соединения и крушению состава.

Сегодня известно два вида сварки рельсовых стыков:

- контактная;

- алюмотермитная.

Большое распространение получила контактная сварка, однако у нее есть несколько серьезных недостатков, ограничений, когда проводятся ремонтные работы железнодорожных путей:

- для сварки требуются специальные рельсосварочные машины, стоящие очень дорого;

- длительности доставки оборудования и его последующая эвакуация;

- для проведения работ необходимо задействовать многочисленные бригады;

- за неимением большого количества времени, приходится постоянно выполнять работу без соблюдения технологического процесса, в результате чего стык получается очень низкого качества;

- невозможно выполнить сварку стыка прямо в том месте, где переводятся стрелки.

Контактная сварка стыков проигрывает алюминотермитной сварке рельсов. Для нее необходимо иметь:

- сложное и очень дорогое оборудование;

- многочисленную бригаду;

- перерывы при движении поездов.

Алюминотермитная сварка рельсов делается очень быстро. На операцию уходит примерно полминуты. Если считать подготовительные работы и завершающую обработку сварочного шва, требуется около 45 минут.

Надо сказать, что такая сварка позволяет одновременно сваривать несколько стыков, в результате сокращается время, затраченное на работу.

Рельсовые стыки с различной формой стыкуемых торцев.

Для сварки стыка необходимо три человека. Их обучение проходит в самые короткие сроки. Масса применяемого оборудования достигает 350 кг. Для проведения сварочных работ, когда используется алюмотермитная сварка и проводятся другие специальные операции, применяются автономные источники подачи топлива.

Чтобы проводить алюминотермитную сварку рельсов, инженерами было создано переносное миниатюрное оборудование, которое может функционировать в автономном режиме прямо в полу.

Технологи смогли подобрать определенный состав термитного раствора и его зернистость. Это помогло добиться термитной реакции, при которой не возникает взрывов, не наблюдается затухания и поддерживается самая оптимальная скорость и нужная температура всех материалов, участвующих в реакции.

Алюминотермитная сварка состоит из нескольких основных технологических шагов:

- начального высокотемпературного подогрева;

- окончательной сварки рельсов.

Какие преимущества такой технологии следует выделить

Если говорить о главных достоинствах рассматриваемого процесса, то к ним следует отнести:

- Высокую скорость выполнения работ. Нужно отметить, что это один из наиболее быстрых методов соединения изделий из металла. К примеру, для стыковки железнодорожных рельсов требуется в среднем около 50 минут. При этом если одновременно будет работать несколько бригад, то эффективность такой работы будет лишь возрастать (всего за 2 часа три бригады могут сваривать до 12 стыков).

- Хорошее качество швов. Места стыковки деталей обладают высокой стойкостью к механическим нагрузкам и воздействию химических веществ. Кроме того, такие швы выглядят эстетически привлекательно.

- Легкость выполнения задачи. Такая технология не требует наличия особых навыков и знаний, так как справиться с ней может любой специалист при условии прохождения непродолжительного обучения. Количество задействованных работников также невелико.

- Доступность материалов. Необходимые для этого порошковые смеси и дополнительные материалы можно приобрести в специализированных магазинах, при этом их цена не будет высокой.

- Отсутствие необходимости использования дорогостоящего оборудования. В отличие от методов контактного сваривания металлических элементов, при использовании термитных смесей не обязательно использовать дорогую сварочную технику. Это особенно актуально для работы на отдаленных объектах, когда нет возможности найти источник электрического тока или транспортировать громоздкие газовые баллоны.

При этом есть и некоторые недостатки, к которым можно отнести необходимость соблюдения строгих правил по безопасности

Во-первых, сам по себе термит является легко воспламеняемым веществом, поэтому следует проявлять особую осторожность при его транспортировке и хранении. Во-вторых, во время выполнения задачи нужно позаботиться о том, чтобы вода или любые другие жидкости не попали в горящую смесь, так как это может стать причиной взрыва

Какие альтернативные методы существуют

Безусловно, по уровню популярности и распространенности эта технология уступает электрическому дуговому методу. С целью получения дополнительной информации о нем, вы можете ознакомиться с материалом о применении газов и сварочных смесей для создания защитной среды при использовании электродуги.

Также предлагаем вам изучить ассортимент продукции нашей компании «ПРОМТЕХГАЗ». Сделать это можно, проследовав по этой ссылке. Обращайтесь!

Особенности сварки рельсовых стыков

Мы уже выяснили, что профили для укладки в колею выполняют из особо прочного металла, а именно из высокоуглеродистой стали. Это материал, у которого есть своя специфика термообработки: превышение температуры воздействия обернется внутренними напряжениями, появлением трещин и других мелких дефектов, способных стать причиной аварии.

Чтобы обеспечить достаточное качество шва и одновременно минимизировать вероятность возникновения микроповреждений, при соединении двух элементов ВСП необходимо соблюдать следующие правила:

Пользоваться именно профессиональным оборудованием – как наиболее точным, производительным и безопасным в своем классе.

Ответственно подойти к покупке расходников (мы уже упоминали о важности тех же электродов).

В обязательном порядке применять флюсы (там, где они необходимы) и другие вспомогательные средства припоя.

Придерживаться оптимального режима работы, выбранного ранее (особенности каждого мы еще рассмотрим).

Уделить внимание постобработке шва, а дальше проверить его соответствующими приборами на предмет целостности.

В процессе эксплуатации колеи сварные плети необходимо периодически осматривать на предмет микроповреждений, чтобы своевременно предупредить более значительные разрушения.

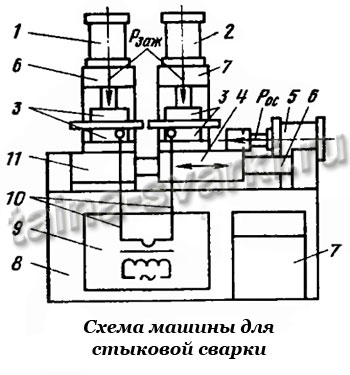

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Особенности технологии

Процесс сварки термитами отличается применением особых порошковых смесей, которые в ходе сгорания выделяют большое количество тепла. Как правило, это металлические смеси, которые и называются термитами. Традиционная комбинация предусматривает использование двух компонентов – зажигающей массы и состава, из которого выделяется тепло. В качестве окисла выступает окалина из железа, а основным активатором является термит, содержащий магний с алюминием. Кроме того, технология термитной сварки допускает использование оксидов хрома, вольфрама и никеля. Благодаря этим порошкам достигается усиление теплового воздействия. Так, если смесь из алюминия и магния обеспечивает теплоту порядка 2500 °C, то хромированные составы повышают температуру до 3500 °C. Различаются и смеси для запала. Наиболее распространенным составом для этой задачи является комбинация магния, натрия и пероксида бария. К особенностям горящего термита можно отнести поддержание активного тепловыделения даже в условиях контакта с водой. Иными словами, смесь практически невозможно затушить случайным воздействием.

Термитная обработка

Алюминотермитная технология проверена временем.. В основу применения термитной сварки рельс заложена восстанавливающая реакция, происходящая при контакте основания (алюминия) с ещё одой составляющей – окисью железа. Возникающий в результате этого металл (восстановленное железо) при рабочих температурах порядка 2000 градусов заливается в специальную огнеустойчивую форму, совпадающую с геометрией свариваемых рельсов.

Указанная реакция сопровождается выделением значительного количества тепловой энергии.

Сваривать рельсы по термитному методу начали очень давно (с середины 19-го века), однако уже с тех пор этот вид сварки из-за применения алюминия стал называться алюминотермитным.

Важно отметить, что описываемая химическая реакция после поджога специального высокотемпературного горючего (термита) длится лишь несколько секунд. Помимо двух рассмотренных составляющих (окиси железа и алюминия) в состав рабочей сварной смеси вводятся легирующие добавки и мелкие стальные частицы, слегка тормозящие или демпфирующие протекающий процесс

Добавки необходимы для того, чтобы сталь в зоне сварки приобрела требуемые качества и параметры, характерные для большинства рельсовых изделий

Помимо двух рассмотренных составляющих (окиси железа и алюминия) в состав рабочей сварной смеси вводятся легирующие добавки и мелкие стальные частицы, слегка тормозящие или демпфирующие протекающий процесс. Добавки необходимы для того, чтобы сталь в зоне сварки приобрела требуемые качества и параметры, характерные для большинства рельсовых изделий.

При рассмотрении особенностей этого вида сварочного процесса следует отметить, что по завершении реакции общая химическая масса разделяется на две фракции: жидкий металл и лёгкий шлак, всплывающий в верхнюю часть формы.

Термитаня технология позволяет сочленять между собой следующие виды путевых изделий:

- поверхностно-закалённые рельсовые заготовки;

- объёмно-закалённые стыкующиеся части рельс,

- не прошедшие специальную термическую обработку рельсы в любых комбинациях.

Данный вид сварки обеспечивает выполнение требований основных стандартов, предъявляемых к высокоскоростным рельсовым магистралям, в части соблюдения нормативов сварочных технологий.

Как приготовить термитную самостоятельно?

Смесь для алюмотермитной сварки можно изготовить в домашних условиях. Для этого требуется подготовить два компонента:

- Алюминий.

- Железо.

Оба компонента должны представлять собой мелкие опилки. Чем меньше их фракция, тем лучше получится готовая смесь. Этапы приготовления термита:

- В металлической емкости смешать 4 части железных опилок, 2 части алюминиевой пудры.

- Тщательно перемешать компоненты между собой. От процесса перемешивания зависит то, насколько качественным будет готовый состав.

- Дополнительно смесь должна быть насыщена катализатором. Он изготавливается из жженой марганцовки. Требуется добавить пятую часть этого вещества в состав.

Готовую смесь просушить. Поджигается она с помощью магниевой ленты. Перевозить, хранить термит можно используя металлические емкости.