Содержание:

Сверление против растачивания

Сверление и растачивание – это два метода обработки, которые используются в производстве. Оба метода используются для создания или увеличения круглого отверстия в материале.

Подробнее о бурении

Сверление – это процесс резки материала с использованием специально разработанного вращающегося режущего инструмента, называемого сверлом. Отверстия, полученные при сверлении, всегда имеют цилиндрическую форму и круглые в диаметре.

Процесс сверления прост. Сверло вращается с помощью сверла и прижимается к материалу, при этом наконечник сверла срезает слои материала. Постоянно прижимая материал, можно создать отверстие желаемой длины. Некоторые специализированные сверла могут создавать формы, отличные от цилиндрических, например конические. Отверстия имеют характерные острые края на входе и заусенцы на выходе.

В зависимости от качества материала, размера отверстия и качества поверхности используются различные методы сверления. Точечное сверление, центральное сверление, глубокое сверление, ружейное сверление, трепанирование, микробурение и вибрационное сверление – вот некоторые из них, которые имеют свои специфические области применения и характеристики.

Подробнее о Boring

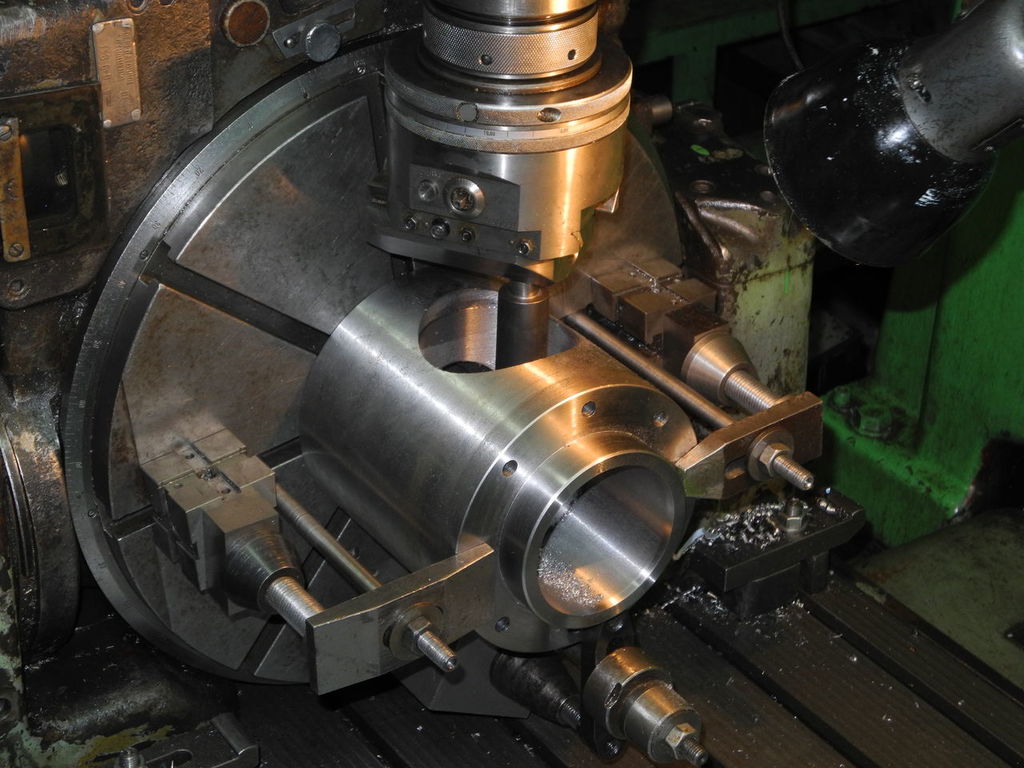

Растачивание – это процесс увеличения отверстия в материале; это может быть отверстие, сделанное сверлением или в отливке. Растачивание касается внутреннего диаметра и поверхности отверстия, а не глубины отверстия. В этом смысле его можно рассматривать как двойной процесс точения, при котором внешний диаметр и поверхность имеют значение.

Растачивание выполняется с помощью расточной оправки, которая представляет собой стержень из тяжелого металла с закрепленными на конце инструментами. Способ поворота обрабатываемой детали или расточного инструмента зависит от области применения. Однако расточные станки бывают разных размеров, чтобы соответствовать требованиям промышленного производства. Процесс растачивания цилиндрической поверхности известен как расточка линии. Это может быть либо для достижения большего допуска и отделки, либо для увеличения самого отверстия. Другой тип растачивания – это растачивание с обратной стороны, процесс, при котором задняя часть отверстия внутри существующего глухого отверстия вырезается для окончательной обработки или расширения.

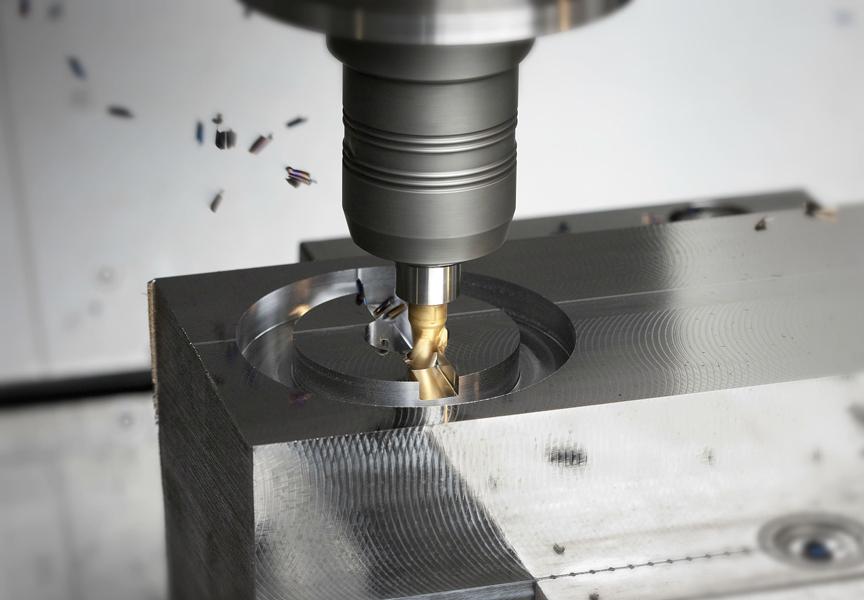

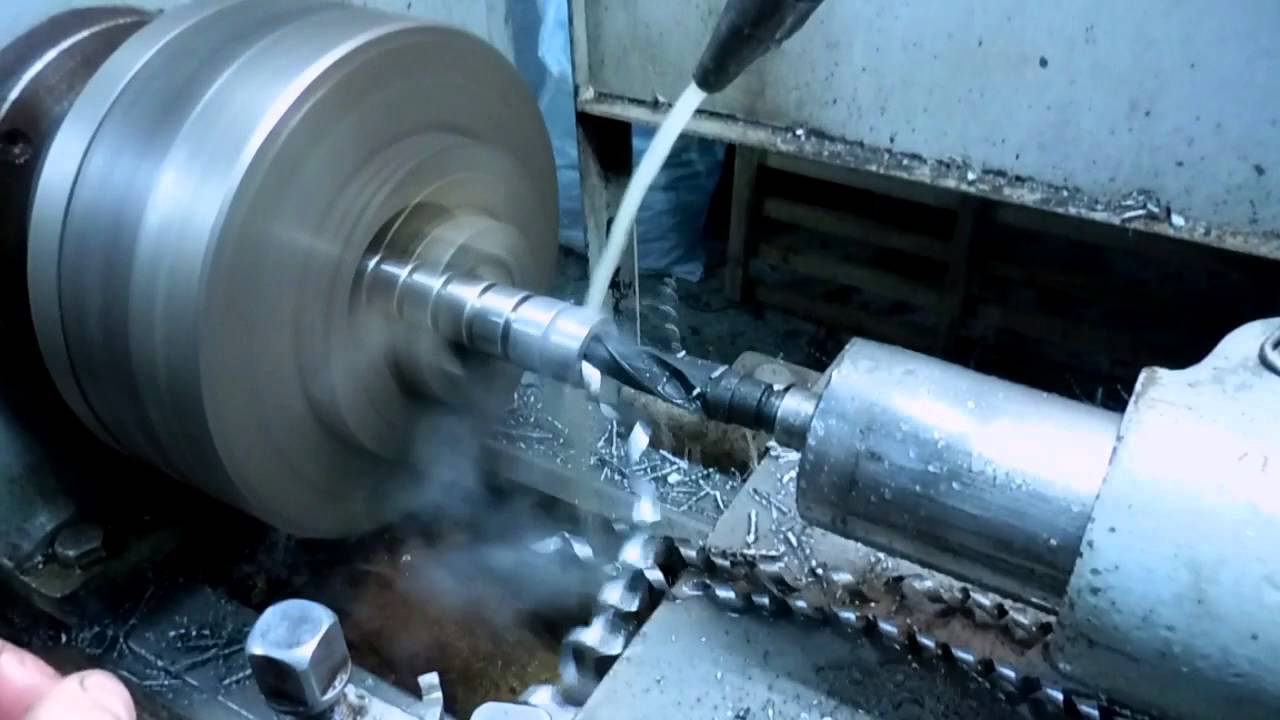

Растачивание также можно производить на фрезерных и токарных станках. Растачивание обычно выполняется на вертикальном фрезерном станке с неподвижной заготовкой и вращающейся насадкой, а также на токарном станке с вращающейся обрабатываемой деталью и неподвижной насадкой. Распространенными примерами процесса растачивания являются расточка цилиндров двигателей внутреннего сгорания и расточка стволов ружей, но существует множество применений.

В чем разница между сверлением и растачиванием?

• Сверление – это процесс перфорирования поверхности твердого материала с помощью сверла для создания полости. Поверхность сверления шероховатая, края входа могут быть неровными.

• Растачивание – это процесс вырезания внутренних поверхностей существующего отверстия, при котором цель может заключаться в увеличении отверстия или в достижении более высоких допусков и отделки изделия.

Технические условия на изготовление фундамента.

Для станков нормальной точности: Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Статья по теме: Телескопическая опалубка перекрытий

Для станков повышенной точности: Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250). Глубина фундамента Н > 0,6 √F, где F — площадь фундамента. Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

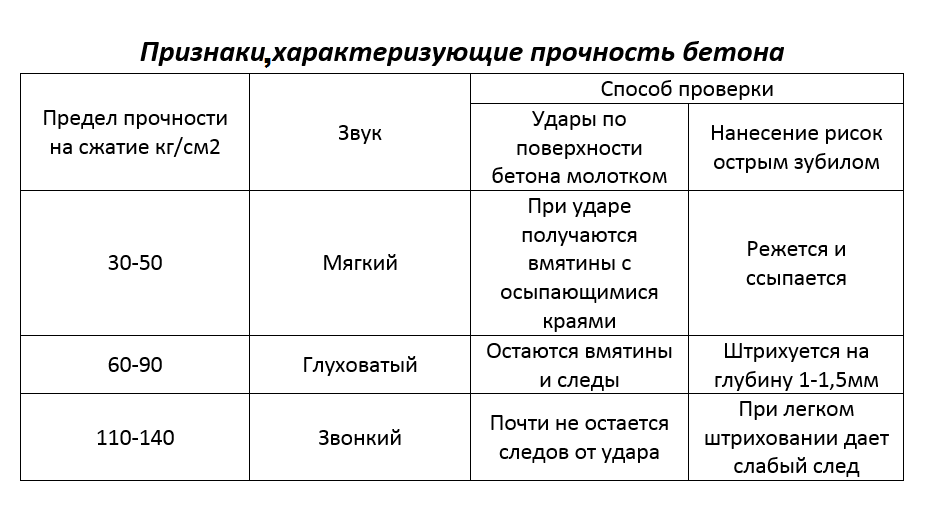

Прочность бетона фундамента. Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней. Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм. Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Разновидности фрезерных станков

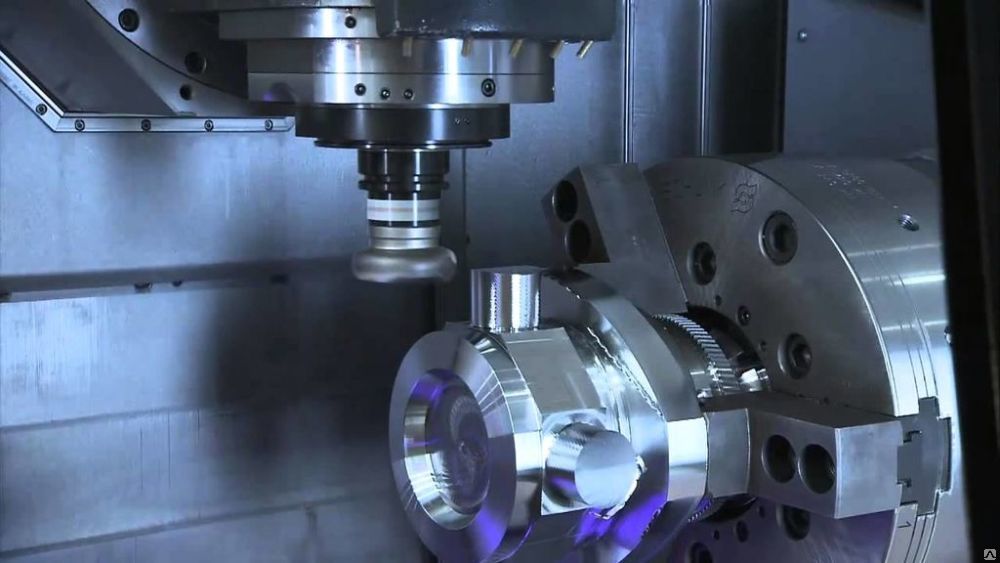

На современном фрезерном станке последовательность операций задают через встроенный компьютер

На современном фрезерном станке последовательность операций задают через встроенный компьютер

При металлообработке на производствах используют фрезерные станки 7 разновидностей:

- Универсальные с поворотной планшайбой. Шпиндель заготовки располагается горизонтально, и за счет поворота рабочего стола фрезерный резец может обрабатывать детали по трем осям, нарезать спирали, углы и пазы. Резцы бывают нескольких форм в зависимости от задачи по фрезеровке. Все основные узлы размещаются внутри станины, а консоль и рабочий стол перемещаются по горизонтальным и вертикальным направляющим. Кроме того, рабочий стол можно разместить под углом относительно шпинделя.

- Горизонтально-фрезерные. Шпиндель станка размещается горизонтально. Конструкционные особенности фрезерного агрегата позволяют обрабатывать детали небольших размеров торцевой, фасонной, угловой или цилиндрической фрезой. Технически на таком станке можно выполнять и вертикальную винтовую обработку, если установить дополнительные модули.

- Вертикальные консольно-фрезерные. В некоторых моделях вертикально расположенный шпиндель может перемещаться вдоль вертикальной оси и поворачиваться в горизонтальной плоскости. По своей конструкции такие станки напоминают сверлильные агрегаты и могут сверлить и растачивать заготовки.

- Широкоуниверсальные. Оснащены горизонтальным шпинделем и дополнительной шпиндельной головкой на подвижном хоботе. Это позволяет фрезеровать заготовку в двух плоскостях под разными углами. Можно использовать сразу оба шпинделя или последовательно.

- Вертикально- и горизонтально-фрезерные бесконсольные. Отсутствие консоли позволяет обрабатывать крупногабаритные детали, установленные на бетонный пол или плиту. При этом обработку можно проводить в нескольких плоскостях.

- Продольно-фрезерные. Применяют для фрезерования длинных и крупногабаритных заготовок. Фрезерные головки с горизонтальным шпинделем крепятся на одной или двух стойках, а вертикальные шпиндели размещаются на траверсе, перпендикулярной стойке.

- Фрезерные станки непрерывного действия. Устанавливают и перемещают деталь без остановки станка. Бывают двух типов: карусельно-фрезерные с круглым поворотным столом и барабанно-фрезерные, в которых заготовка ставится на вращающийся барабан.

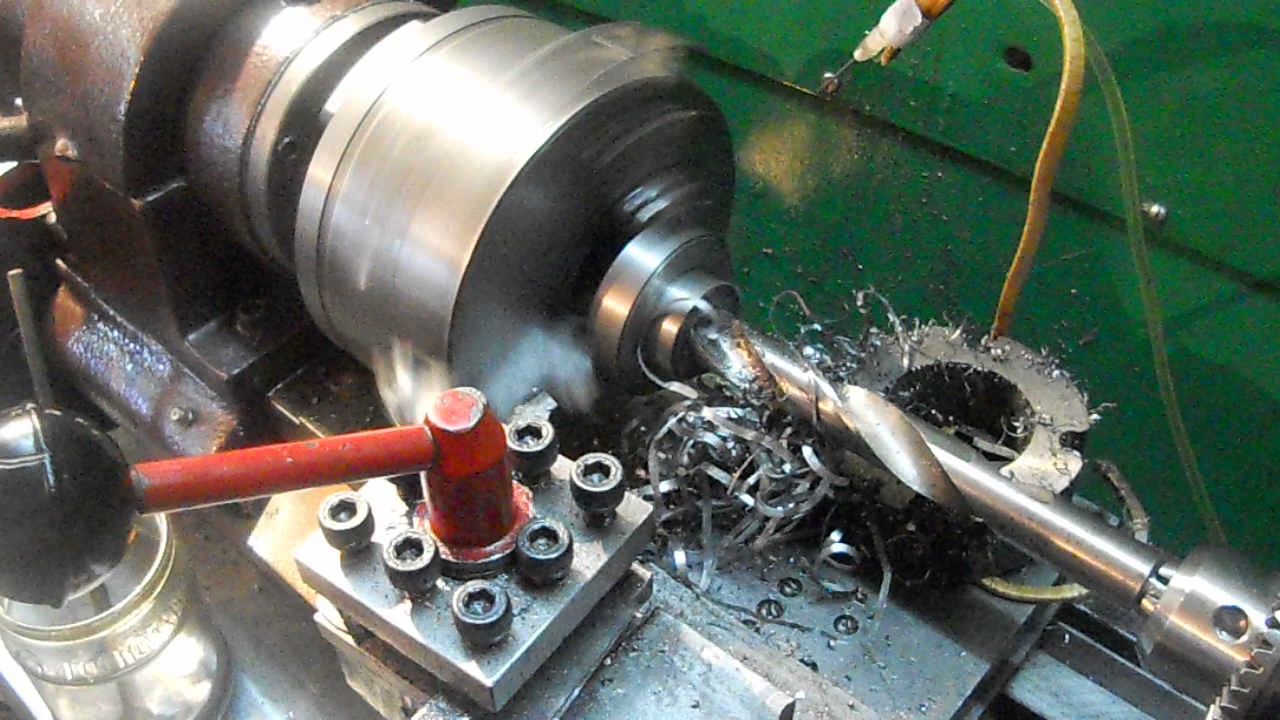

Обработка глубоких отверстий

В случае выполнения глубоких отверстий, необходимо выполнить все подготовительные операции в той же последовательности, как и обычных:

- Установка соосности задней бабки и шпинделя.

- Закрепление заготовки.

- Подготовка и установка режущего инструмента.

- Торцевание заготовки.

- Выполнение углубления в торце заготовки.

При этом нужно придерживаться нескольких рекомендаций:

- Глубокое сверление нужно начинать коротким инструментом на глубину равную диаметру сверла, а затем менять на основное. Это поможет избежать отклонения основного сверла от нужного направления.

- В начале резания для увеличения жёсткости длинного сверла, его подпирают сбоку обратной стороной резца закреплённого в резцедержателе.

Особенности станков с ЧПУ

При работе на токарных станках можно применять ЧПУ (числовое программное управление). Это даёт преимущества только при производстве больших партий изделий. Так как отладка и настройка таких машин занимает много времени, требует создание специальных программ и наличие квалифицированного оператора-наладчика.

Преимущества использования станков ЧПУ:

- Освобождение оператора (токаря) от любых расчётов.

- Повышается точность обработки деталей.

- Минимизируется человеческий фактор.

- Повышается безопасность труда.

- Повышение производительности труда.

- Возможность круглосуточной работы и без выходных.

- Снижает затраты на производство единицы продукции.

Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

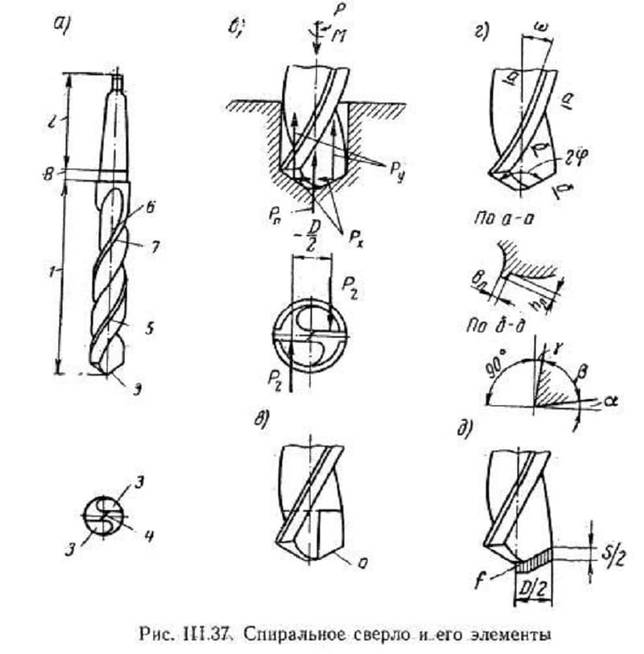

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Пильная резка

Под резкой обычно понимают резку пилой, другими словами пильную резку (набросок 1). Резка дюралевых сплавов может выполняться с более высочайшими скоростями, чем резка стали. Большая часть дюралевых сплавов позволяют существенно более высочайшие скорости реза. Потому почти всегда конкретно пильная резка алюминия является экономной и хорошей.

Набросок 1 – Пильная резка дюралевого профиля

Внешний облик реза и наличие заусенцев находится в зависимости от используемого дюралевого сплава, его состояния, размеров и формы зубьев пилы, количества оборотов пильного диска за минуту, количества зубьев, поперечника пильного диска и скорости подачи пилы. Количество зубьев пилы должно быть довольно огромным, чтоб обеспечивать незапятнанный рез. При пильной резке дюралевых профилей обычно всегда используют особые смазочные эмульсии.

- Поперечник пильного диска: 300-650 мм;

- Толщина пильного диска: 2,0-4,2 мм;

- Скорость вращения: 1500-2800 об/мин;

- Скорость подачи.

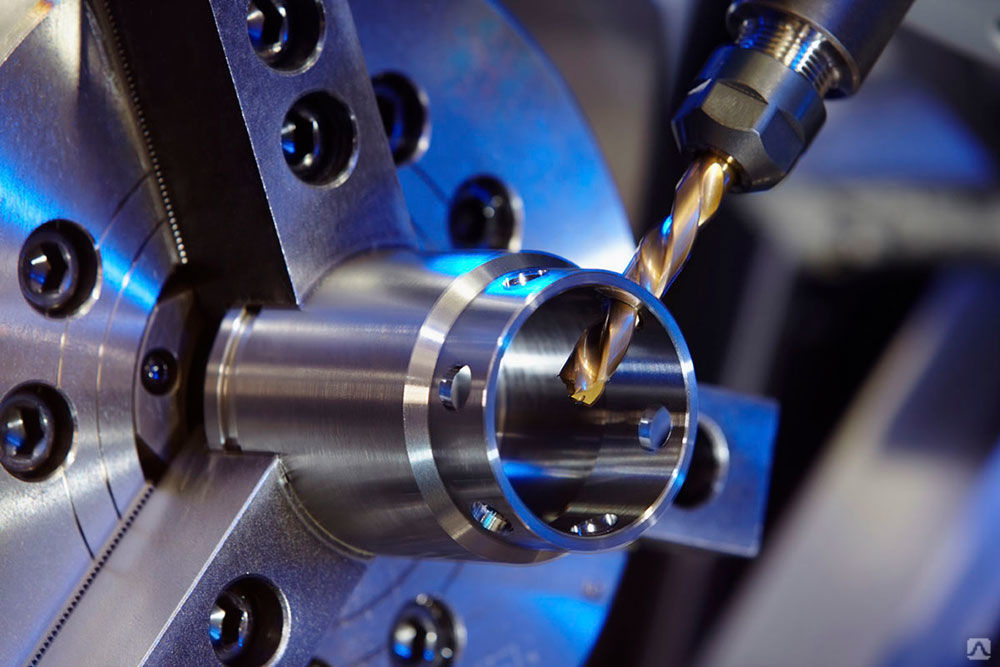

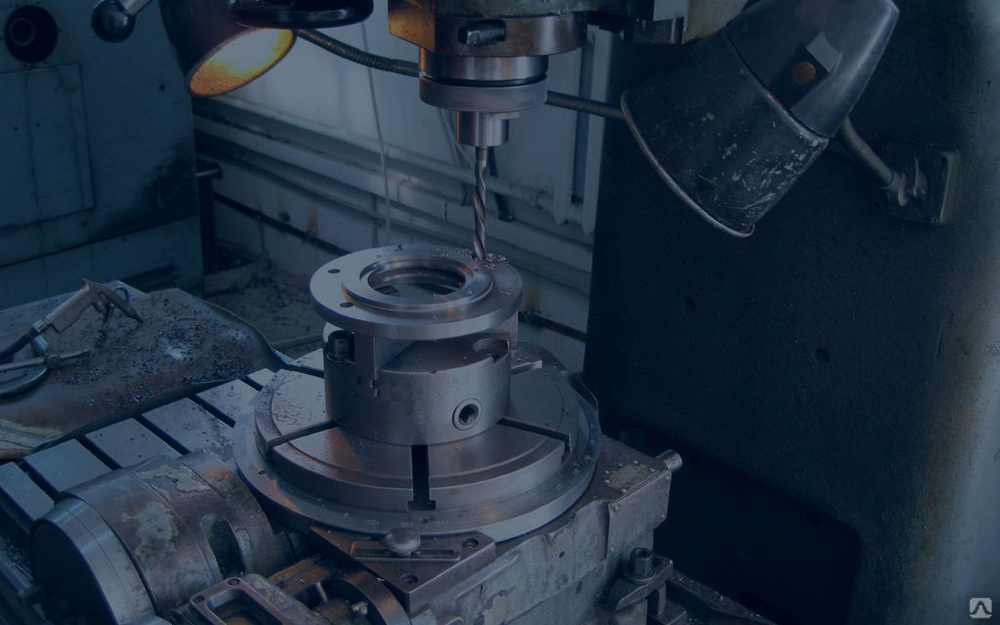

Процесс растачивания отверстий на станке

К расточке отверстий приступают лишь в тот момент, когда завершают сверление и рассверливание. Целью этих операций является обработка созданного отверстия или придание ему иного положения относительно оси. Для выполнения растачивания на фрезерном станке используют особые резы либо многолезвийные инструменты, манипуляция с которыми заключается в их вращении. Необходимого результата можно также добиться и посредством вращения обрабатываемого изделия.

При первом варианте работы обязательно приходится применять направляющие втулки. Основное их назначение заключается в увеличении прямолинейности и уменьшении увода оси. Что же касается второй схемы обработки, то здесь ось отверстия имеет более прямолинейное положение, но при этом отклонения от оси вращения шпинделя станка отсутствуют.

Расточные работы могут выполняться с применением нескольких видов инструментов:

- Расточный резец. Именно к нему в большинстве случаях прибегают при работе на токарном оборудовании;

- Борштанги. Выполнены в виде скалок, оснащенных резцами. Они являются обязательным рабочим инструментом при работе на вертикальных и горизонтальных расточных станках;

- Расточные головки. Особенностью этого инструмента является высокая цена, а сами они используются для обработки отверстий размером порядка 50-250 мм. К ним прибегают при работе на вертикально-расточном оборудовании;

- трехперые цельные зенкеры. К ним прибегают в целях обработки отверстий, чем диаметр не превышает 32 мм. Обычно они применяются при работе на сверлильных станках;

- четырехперые насадные зенкеры. Основное их назначение заключается в обработке отверстий, размер которых не превышает 80 мм. Они являются обязательным элементом при выполнении расточных работ на сверлильном оборудовании.

Лекция № 11.2 Обработка деталей на сверлильных станках.

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания и притирки отверстий, вырезки дисков из листового материала и т. д. Эти операции производятся сверлами, зенкерами, развертками и другими подобными инструментами.

Существуют следующие типы универсальных сверлильных станков.

1. Одношпиндельные настольно-сверлильные станки применяются для обработки отверстий малого диаметра. Станки находят широкое применение в приборостроении. Шпиндели этих станков вращаются с большой частотой.

2. Вертикально-сверлильные станки (основной и наиболее распространенный тип) применяются преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

3. Радиально-сверлильные станки, применяемые для сверления отверстий в деталях больших размеров. На радиально-сверлильных станках совмещение осей отверстий и инструмента достигается перемещением шпинделя станка относительно неподвижной детали.

4.Многошпиндельные сверлильные станки, которые обеспечивают значительное повышение производительности труда по сравнению с одношпиндельными станками.

5. Горизонтально-сверлильные станки для глубокого сверления.

К группе сверлильных станков можно также отнести центровальные станки, которые служат для получения в торцах заготовок центровых отверстий.

Основными размерами сверлильных станков являются: наибольший условный диаметр сверления, размер конуса шпинделя, вылет шпинделя, наибольший ход шпинделя, наибольшие расстояния от торца шпинделя до стола и до фундаментной плиты и др.

Сверлильные станки используются для организации глухих, а также сквозных отверстий в материале сплошного вида. Также применяются для конечной обработки отверстий, которые выполнялись с применением другого способа. Кроме того, сверлильные станки используются для:

· рассверливания отверстий (чтобы обеспечить высокую точность и шероховатость имеющегося в заготовке отверстия);

· вырезания дисков;

· выполнения операций вроде вырезания дисков посредством зенкеров, сверл, разверток, метчиков и т.д;

· нарезания внутренних резьб;

· зенкования поверхностей торца;

· раскатывания отверстий оправками.

Также сверлильные станки применяются для получения в основании уже имеющего отверстия гнезд, которые обладают плоским дном, под головки болтов и винтов. Но сфера использования сверлильных станков на самом деле гораздо шире спектра перечисленных операций. Они используются и для обработки отверстий с большим числом граней, для развальцовки полых заклепок.

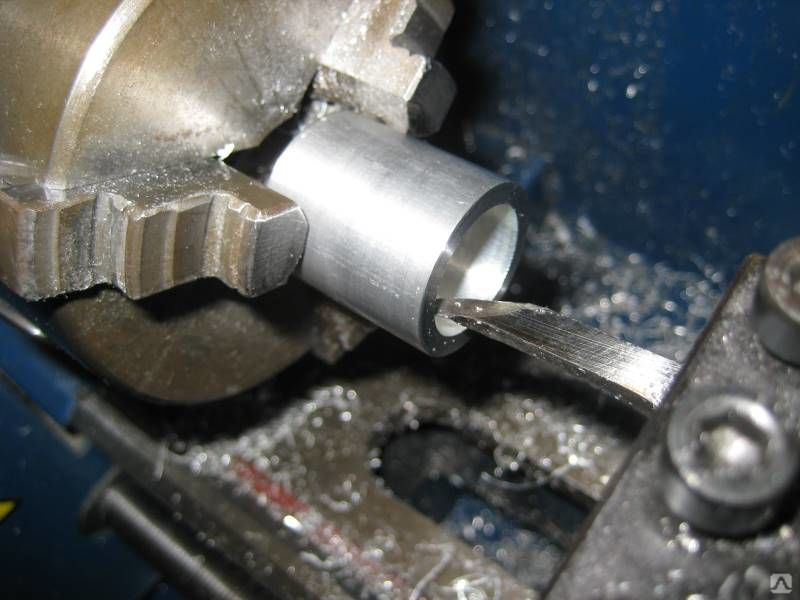

Расточные резцы и их установка

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф.

При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис.

118, в) — резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а — проходной для обработки сквозных отверстий, б и в — упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание — операция более сложная, чем наружное обтачивание поверхностей, так как:

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания — сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

Рис. 119. Растачивание отверстия резцом

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала.

Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину

Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

Сверление по кондуктору

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину.

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая.

При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

Известны три основных способа сверления глухих отверстий.

Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

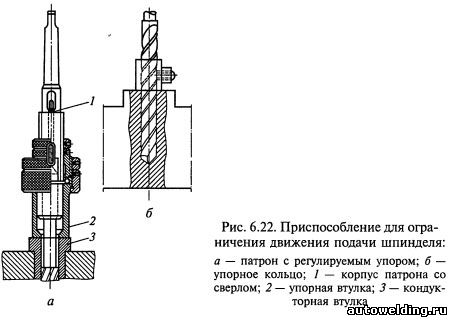

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1…0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.22, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки.

Глубину сверления глухого отверстия периодически проверяют глубиномером, но этот способ требует дополнительных затрат времени, так как приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

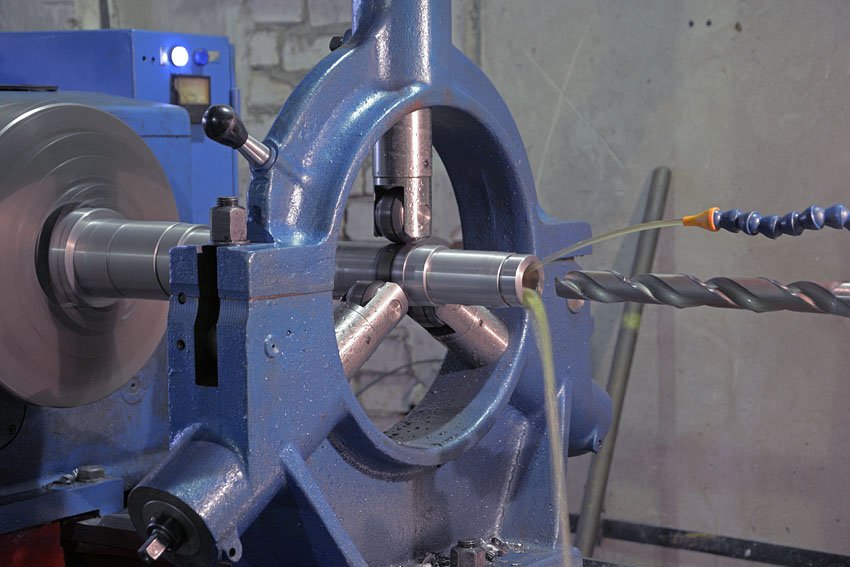

Сверление

Главное движение резания при сверлении — вращательное, оно выполняется заготовкой; движение подачи — поступательное, выполняется инструментом. Перед началом работы проверяют совмещение вершин переднего и заднего центров токарного станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышало припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, при котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца заготовки к оси ее вращения можно обеспечить подрезкой торца. При этом в центре заготовки можно выполнить углубление для обеспечения нужного направления сверла и предотвращения его увода и поломки. Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны, которые устанавливают в пиноли задней бабки.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления заготовку приводят во вращение включением шпинделя.

Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центрование заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90°. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло (также как при работе на сверлильных станках), периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

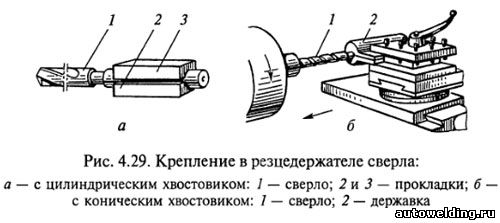

При ручном управлении станком трудно обеспечить постоянную скорость движения подачи. Для стабилизации скорости подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком (рис. 4.29, а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком (рис. 4.29, б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении напроход перед выходом сверла из заготовки скорость механической подачи значительно уменьшают или отключают подачу и заканчивают обработку вручную.

При сверлении отверстий диаметром 5…30 мм скорость подачи S0 = 0,1 …0,3 мм/об для стальных деталей и S0 = 0,2…0,6 мм/об для чугунных деталей.

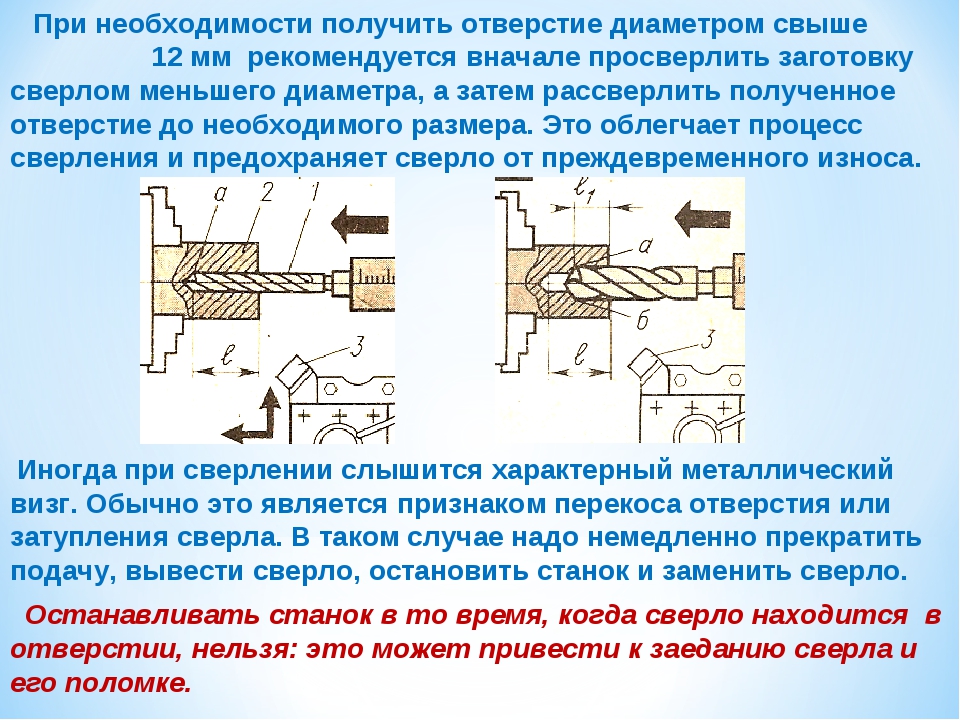

Для получения более точных отверстий и для уменьшения увода сверла от оси детали используют рассверливание, т. е. сверление отверстия в несколько приемов. При сверлении отверстий большого диаметра (свыше 30 мм) также прибегают к рассверливанию для уменьшения осевого усилия. Режимы резания при рассверливании отверстий те же, что и при сверлении.

Обработка осевым инструментом

- Главная /

- Механическая обработка /

- Обработка осевым инструментом

Обработка на сверлильных станках.

На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий.

Для одновременной обработки нескольких отверстий применяют многошпиндельные вертикально-сверлильные станки. Шпиндели на этих станках устанавливают в сверлильной головке в зависимости от расположения отверстий в заготовке.

Сверление сквозного отверстия.

Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рассверливание — процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра. Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается.

Зенкерование — обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом — зенкером.

Развертывание — окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности.

Цекование — обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси.

Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклёпок и других деталей. На рисунке показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером.

Нарезание резьбы — получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки.

Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструмента.

Сверление глубоких отверстий (длина отверстия больше пяти диаметров) производят на специальных горизонтально-сверлильных станках. При обработке глубоких отверстий спиральными сверлами происходит увод сверла и “разбивание” отверстия: затрудняются подвод смазочно-охлаждающей жидкости и отвод стружки. Поэтому для сверления глубоких отверстий применяют сверла специальной конструкции (пушечные, перовые, эжекторные и др.). Смазочно-охлаждающая жидкость подается в зону резания и вымывает стружку через внутренний канал сверла.

- Обработка шлифованием

- Обработка на токарных станках

III. СВЕРЛЕНИЕ И РАССВЕРЛИВАНИЕ ОТВЕРСТИЙ

НЕОБХОДИМЫЕ СВЕДЕНИЯ О СПИРАЛЬНЫХ СВЕРЛАХ

Элементы и формы заточки стандартных спиральных сверл

Принятые названия элементов спирального сверла приведены на фиг. 155.

Величина угла 2ф при вершине сверл, используемых при обработке стали, принимается 116 -118°, при обработке чугуна и твердой бронзы — 90 — 100°, латуни, дуралюмина, силумина и баббита —140°, красной меди —125°. У стандартных сверл угол 2ф = 116 — 118°.

При переточке сверла необходимо следить за тем, чтобы режущие кромки его были прямолинейны, их длина и образуемые ими с осью сверла углы — одинаковы (фиг. 156, а), чтобы угол наклона поперечной кромки (фиг. 156, б) у стандартных сверл диаметром до 15 мм был равен 50°, а сверл больших диаметров —55° и чтобы угол заострения сверла (фиг. 156, в) был правильным. Формы заточки сверл показаны на фиг. 157. Для создания наиболее благоприятных условий резания, уменьшения силы подачи и повышения стойкости сверла применяют подточку перемычки (фиг. 157, а), доводя длину поперечной режущей кромки до одной десятой диаметра сверла. Прочность сверла при этом не уменьшается, так как толщина перемычки по всей длине сверла остается без изменения.

Наибольший износ у сверла происходит в уголке на границе ленточки и режущей кромки сверла. Чтобы уменьшить этот износ, затачивают у ленточки (фиг. 157, а и б) на длине L — 1,5 — 5 мм (в зависимости от диаметра сверла) задний угол а1 оставляя фаску f= 0,1 — 0,2 мм. В сечении А—А показано положение фаски и угла а1

Для увеличения длины режущей кромки, что уменьшает давление иа единицу ее длины и улучшает отвод тепла, вершина сверла (фиг. 157,6)

затачивается иногда под двумя углами 2ф = 116 — 118° и 2ф = 70 75° при ширине фаски b, равной 0,2 диаметра сверла. На фиг. 157, б показана двойная заточка сверла с подточкой перемычки и ленточки.

Спиральное сверло конструкции В. И. Жирова

Сверло конструкции В. И. Жирова имеет (фиг. 158) комбинированную заточку, подточку и прорезку поперечной кромки и тройную заточку режу* щих кромок под углами 118°, 70° и 55°. Такая заточка обеспечивает уменьшение осевой силы при сверлении стали в 2-З раза, а при сверлении чугуна — в З-4 раза по сравнению со сверлами обычной заточки. Эта особенность сверл конструкции В. И. Жирова очень важна при сверлении отверстий на токарных станках, где подача почти всегда ручная.

Значительное снижение величины осевой силы позволяет работать при повышенных подачах и дает возможность производить сверление отверстий относительно больших диаметров не в несколько проходов, а в один, что существенно сокращает как машинное, так и вспомогательное время обработки.

2. РЕЖИМЫ РЕЗАНИЯ ПРИ СВЕРЛЕНИИ И РАССВЕРЛИВАНИИ

Подачи и скорости резания при работе сверлами из быстрорежущей стали указаны в нижеприводимой таблице. При работе сверлами из углеродистой стали можно брать подачи, указанные в таблице, а скорости резания уменьшать примерно вдвое.

Таблица составлена применительно к сверлению отверстий глубиной не свыше трех диаметров сверла. При более глубоком сверлении подачи и скорости резания, указанные в таблице, следует уменьшать.

В качестве охлаждающей жидкости при сверлении отверстия в стали применяется эмульсия. Сверление отверстий в чугуне производится без охлаждения.

Ручные подачи (в мм/об) и скорости резания (в м/мин) при сверлении отверстий быстрорежущими сверлами

Ручные подачи (в мм/об) и скорости резания (в м/мин) при рассверливании отверстий быстрорежущими сверлами