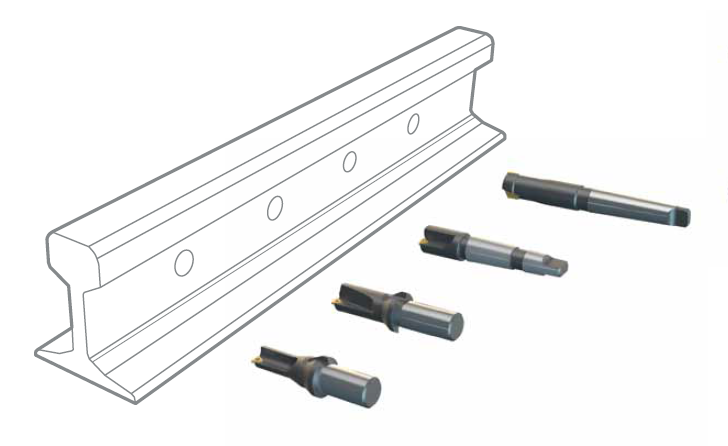

ВИДЫ СВЕРЛ ДЛЯ СВЕРЛЕНИЯ РЕЛЬС

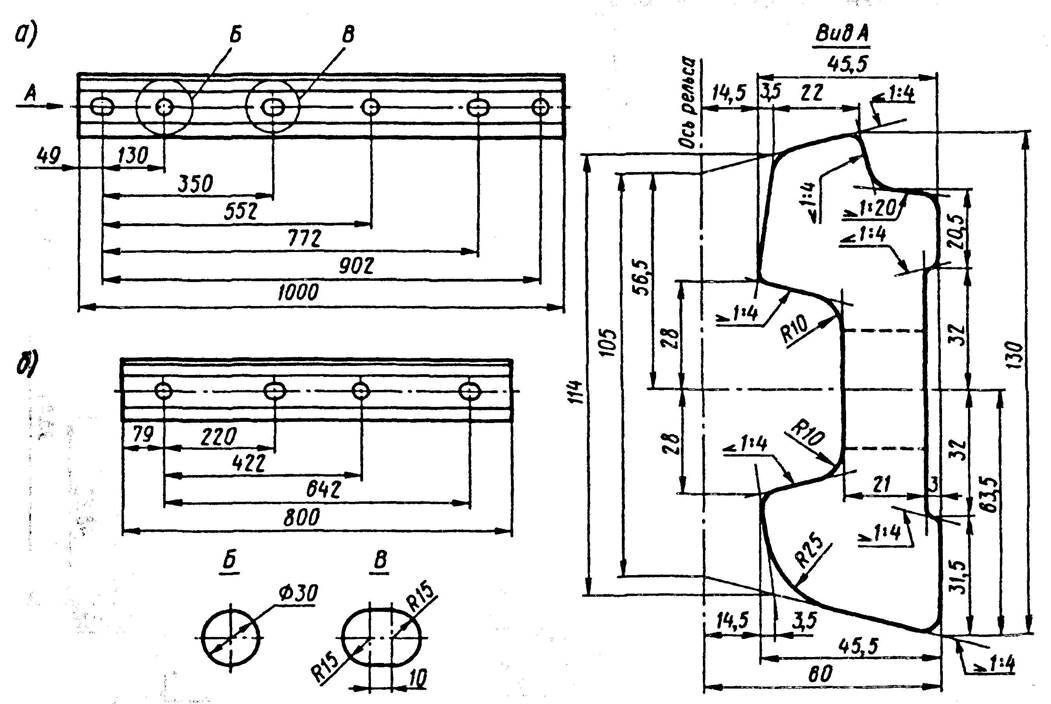

Сверла серии Rail используются для сверления таких материалов, как железнодорожные рельсы, а также могут применяться при сверлении нержавеющий стали, меди, никеля, магния, цинка, чугуна. Благодаря высокому качеству и инновационным техническим решениям, твердосплавные корончатые сверла для рельс заслужили популярность у многих пользователей.

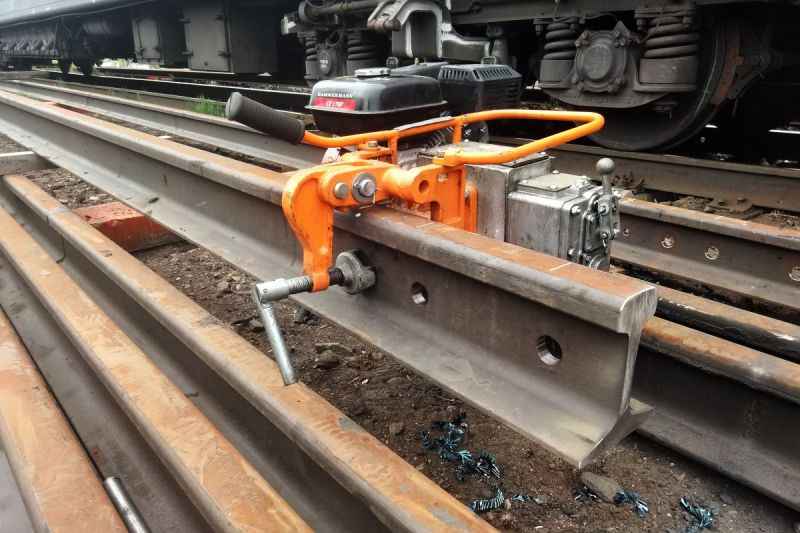

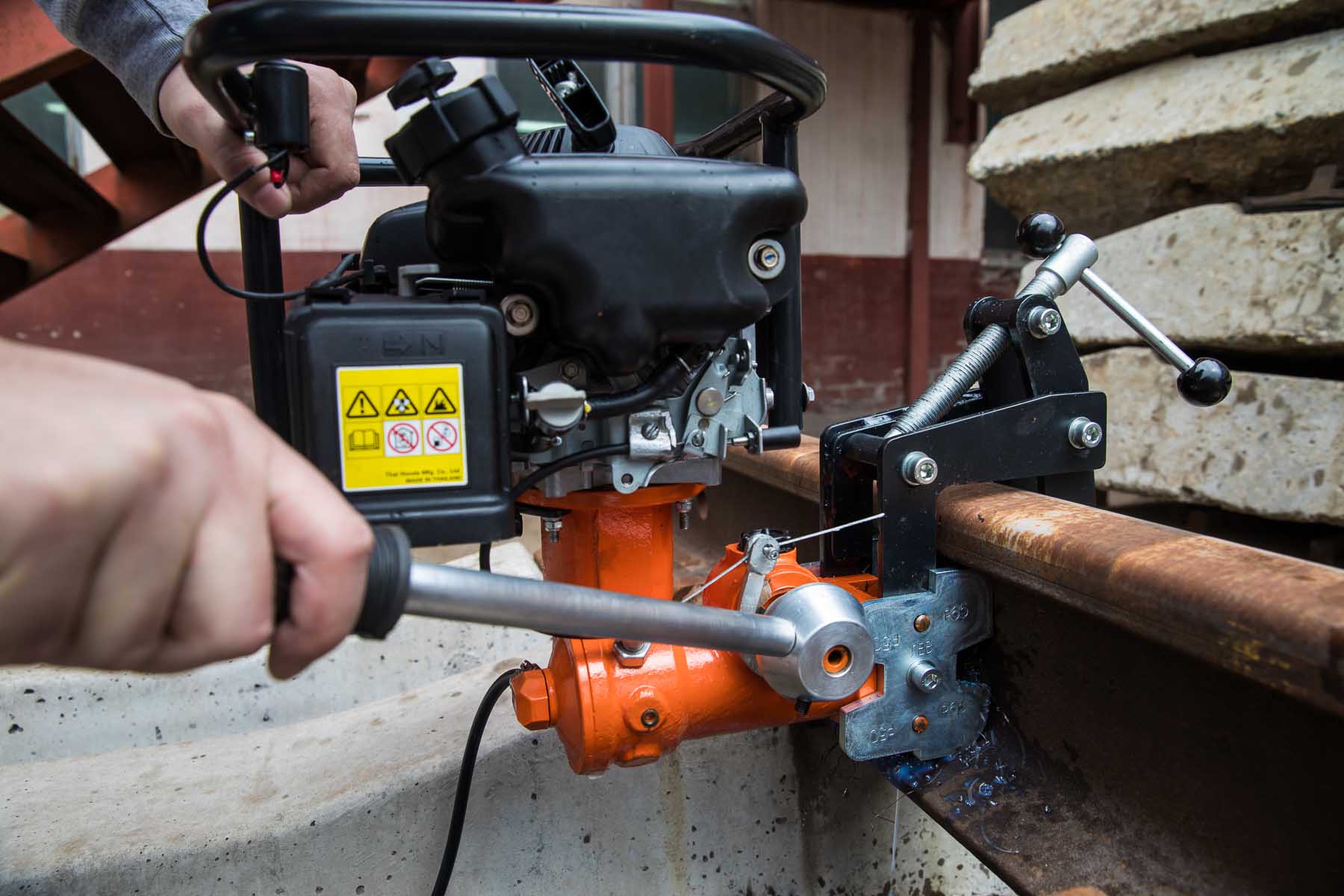

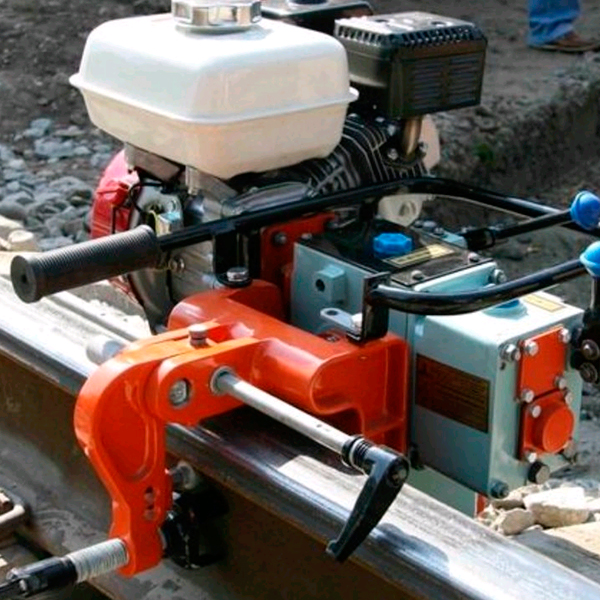

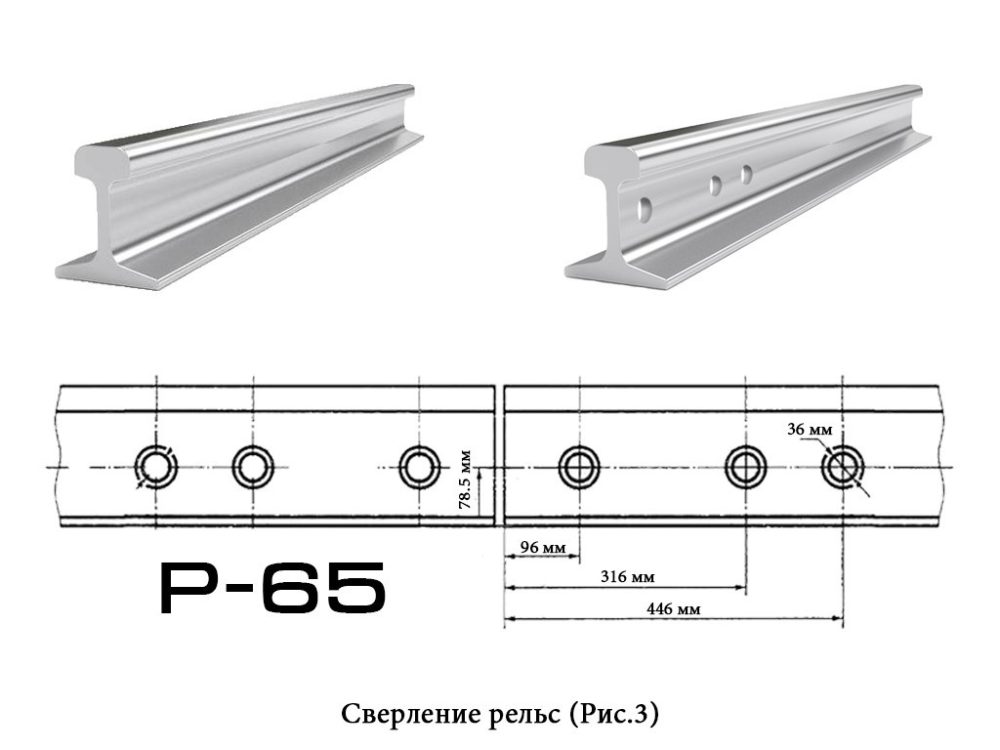

Для выполнения отверстий в рельсах используются специальные магнитные станки, которые могут быть оснащены электрическим или бензиновым двигателем. Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальным переходникам под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируя необходимую устойчивость при сверлении.

Сверла серии RAIL бывают двух видов:

| 1. Спиральные сверла, изготовленные из быстрорежущей стали М2, применяются для сверления рельсов и подготовки отверстий для болтовых соединений небольших диаметров 9,8х30 мм 10,2х30 мм. Хвостовик Weldon 19 позволяет применять эти сверла на рельсосверлильних магнитных сверлильных станках. |

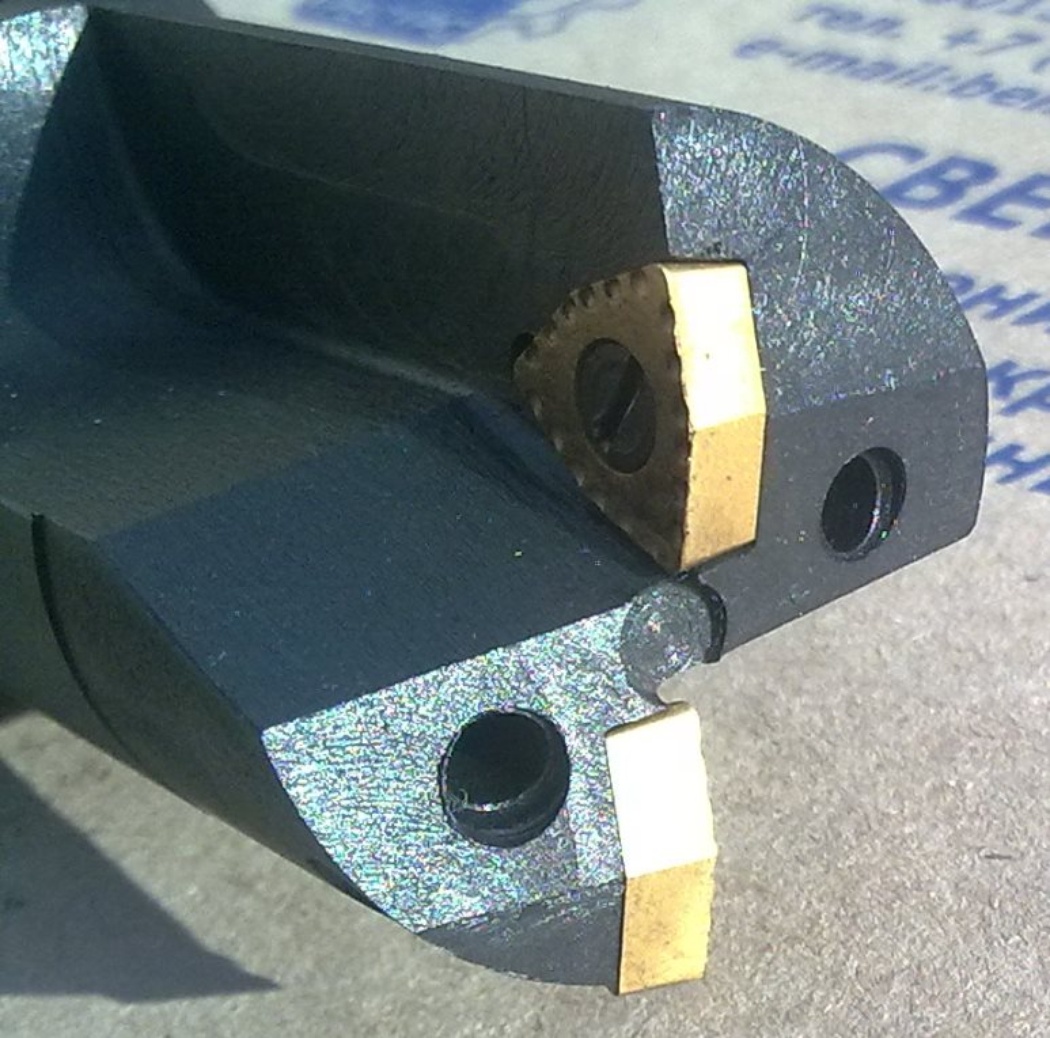

| 2. С твердосплавными пластинами ТСТ применяются для сверления отверстий от 12 мм и выше, в любых видах рельсовой стали Р50, Р65, Р75. Такие сверла изготовлены методом порошковой металлургии и оснащены твердосплавными пластинами из карбида вольфрама. |

Твердосплавные корончатые сверла серии Rail разработаны специально для сверления рельсовой стали. Достигается это благодаря особой геометрии режущих кромок, и специальной заточке твёрдосплавных зубьев, что позволяет достичь эффективного сверления для данного вида стали и большого срока службы. Расширяющаяся канавка на корпусе сверла облегчает отвод стружки, а специальное покрытие снижает трение при сверлении и обеспечивает оптимальную скорость и ресурс.

Наиболее популярные размеры для сверления рельс 22х30 28х30 34х30 36х30 10,2х30 9,8х30 мм. Все сверла изготовлены с хвостовиком Weldon 19 (Велдон).

Ключевым моментом при выполнении сверлении рельсовой стали является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве. СОЖ как правило поставляется в виде концентрата, который необходимо разбавлять перед работой простой водой в определенной пропорции. Отсутствие СОЖа существенно повышает нагрузку на привод (электрический или бензиновый), что отрицательно сказывается на сроке службы станка и тем более на ресурсе корончатых сверл. Производительность без смазки и охлаждения падает более чем в 5 раз, из-за перегрева и трения возникающего при сверлении.

Источник

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Плюсы и минусы технологии сухого сверления.

Как у любой технологии, у алмазного бурения без подачи воды есть достоинства и недостатки:

+

- Абсолютная чистота. Шлам не протекает ни со стороны проведения работ, ни на выходе коронки из стены, ни через трещины в материале, т.к. воды просто нет. Пыли так же нет;

- Получаемые отверстия соответствуют заданному размеру и направлению. Возможно проведение работ снизу-вверх;

- Наличие арматуры – не проблема;

- Высокая скорость проведения работ: отверстие в монолитном перекрытии или стене выполняется в разы быстрее, чем традиционными ударными методами.

–

- Необходимость применения специальных сверлильных машин и коронок для сухого сверления бетона с арматурой;

- Высокий расход алмазной оснастки;

- Необходимость в применении дополнительных устройств: пылесос, ротор;

- Скорость ниже, чем при работе с водой;

- Повышенный износ оборудования в следствии недостаточного охлаждения.

Вышеперечисленные недостатки приводят к значительному увеличению себестоимости работ по сухому сверлению железобетона, кирпича и неармированного бетона.

Рельсосверлильный станок стр 1

Рельсосверлильный станок СТР 1 предназначен для сверления отверстий под стыковые болты в объемно-закаленных и незакаленных рельсах типов Р50, Р65, Р75, как лежащих в пути, так и в стационарных критериях. Станок СТР 1, имея массу всего 40 кг, обладает неплохой жесткостью, позволяющей использовать в качестве режущего инструмента сверла с креплением винтами сменных многогранных твердосплавных пластинок. При использовании всех 3-х режущих граней пластинок станок позволяет сверлить ими до 30 отверстий в объемно-закаленных рельсах. Каждый станок оснащается таким сверлом и комплектом запасных частей к нему. Сверла устанавливают конкретно в шпинделе станка, который имеет цилиндрическое присоединительное отверстие. Наличие верхнего захвата за головку рельса позволяет создавать установку и снятие станка за считанные секунды. Время сверления рельсов сверлом 0 36 мм составляет 2 мин. После окончания процесса сверления шпиндель со сверлом ворачивается в начальное положение, после этого станок автоматом отключается. Станок СТР 1 позволяет сверлить отверстия в уложенных в путь рельсах без их подъемки относительно шпал. По заказу выпускается модификация этого станка с бензиновым двигателем.

Рельсосверлильный станок СТР 1 состоит из зажимного устройства и мотор-редуктора.Зажимное устройство создано для закрепления станка на рельсе и содержит в себе упор захвата зажим ,соединенный с упором захвата осью и выдвижным штырем, винт с ручкой и подпятником. С другой стороны рельс опирается на шаблоны. Съемные шаблоны могут быть закреплены на упоре захвата в 2-ух положениях. Их устанавливают к рельсу поверхностями с маркировкой типа рельса. К упору захвата прикреплена ручка. Для сверления отверстий по разметке в упоре захвата предвидено окно, а зажим имеет угловой паз, середину которого при установке изделия совмещают с риской на головке рельса. По заказу на рельсосверлильный станок СТР 1 может быть установлено дополнительное устройство для сверления болтовых отверстий без подготовительной разметки, для станка СТР 2.

Мотор-редуктор состоит из встроенного электродвигателя, магнитного пускателя, микровыключателя и редуктора с механизмами вращения и подачи сверла. Механизм вращения сверла состоит из вала-шестерни и зубчатого колеса, установленного на валу шпинделя. Механизм подачи сверла состоит из шестерни, закрепленной на валу электродвигателя, зубчатого колеса, насаженного на втулку, кулачка, который, вращаясь, ведет взаимодействие с торцевым кулачком шпинделя; при всем этом сверло совместно со шпинделем перемещается в продольном направлении. Возврат шпинделя со сверлом в начальное положение осуществляется при помощи пружины.

Заливку масла в редуктор создают через пробку-воздушник до уровня контрольной пробки, слив масла — через пробку. К источнику электроэнергии станок СТР 1 подключат четырехжильным кабелем с кабельной вилкой. 4-ая жила кабеля является заземляющей. При нажатии кнопки «Пуск», находящейся на панели крышки, ток от сети поступает к электродвигателю. Вращение от вала электродвигателя передается через механизм вращения валу шпинделя со сверлом. Сразу через механизм подачи вращение передается втулке и кулачку . Благодаря разности в передаточных отношениях втулка опережает во вращении вал шпинделя Кулачок перемещается по винтообразной поверхности шпинделя, обеспечивая продольное перемещение вала шпинделя со сверлом. После окончания сверления вал шпинделя под действием пружины ворачивается в начальное положение и штифтом че-ластины и валик давит на толкатель микровыключателя, который через магниткатель отключает электродвигатель.

В набор поставки станка входят сверло с комплектом запасных пластинок и инструмент.

Проблематика сухого сверления

Как было сказало ранее, отсутствие пыли в процессе работы – одно из главных достоинств алмазных технологий. Однако невозможность подавать воду в рез создаёт сразу ряд проблем:

- Образование всепроникающей пыли

- Перегрев кольцевого сверла приводит к снижению эффективности работы вплоть до полной остановки («замыливание» сегмента), так же возможен выход из строя дорогостоящей оснастки.

- Продукты сверления забивают коронку, что приводит к её заклиниванию в отверстии.

Таким образом получился замкнутый круг: все плюсы технологии становятся её недостатками, а ключевые аспекты функционирования неисполнимы.

Отдельно расскажем про т.н. «замыливание» или «зализывание» сегмента. В процессе работы алмаз снимает обрабатываемый материал своими острыми рёбрами и углами, одинаково эффективно расправляясь и с бетоном, и с железной арматурой. Со временем режущая поверхность скругляется («зализывается») и перестаёт выполнять свою функцию. В условиях нехватки воды этот процесс значительно ускоряется: старые «потёртые» алмазы замыливаются быстрее, чем успевают вскрыться новые, острые. Получается, что коронка вращается, двигатель и оператор ревут от натуги, а отверстие не углубляется – на коронке нет рабочих поверхностей.

Сверление отверстий для междурельсовых соединителей, рационализаторское предложение

04.09.2018 | Автор admin

Сверление отверстий для междурельсовых соединителей

Сверление отверстий для междурельсовых соединителей, рационализаторское предложение.

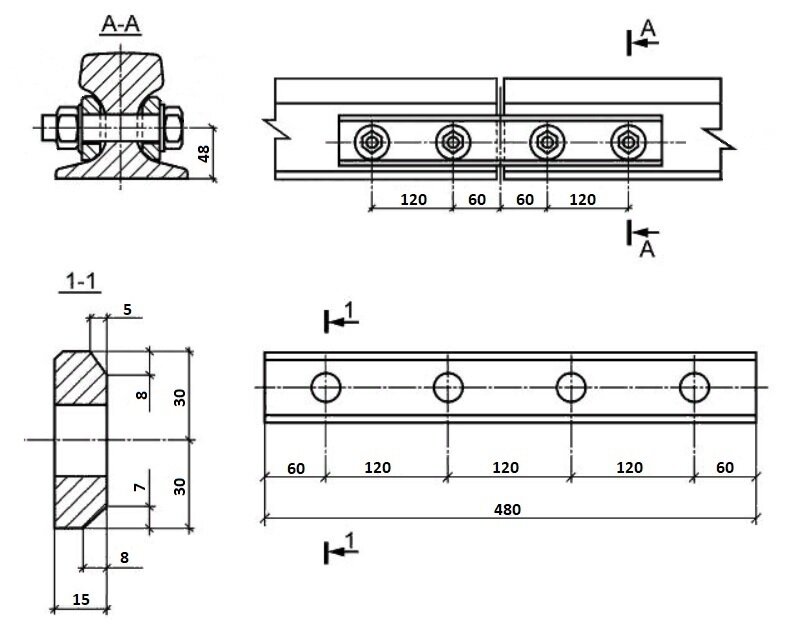

Для уменьшения трудовых и материальных затрат при сверлении отверстий для междурельсовых соединителей в рамном рельсе стрелочных переводов, предлагаю заменить четыре соединителя одним.

Данная конструкция позволяет нам уменьшить затраты на сверление трёх отверстий в каждом ремонтном комплекте стрелочного перевода, а также уменьшить затраты на изготовление штепсельных соединителей.

Экономическая часть

Сверление отверстий Ø22 мм, в рамном рельсе и остряке производится электрическим сверлильным станком СТР-2.

Сверление производят монтёры пути 4 разряда в количестве двух человек.

Для питания станка электричеством используется бензоэлектростанция АБ-4, которую обслуживает один монтёр пути 4 разряда.

Для ограждения места производства работ задействован монтёр пути сигналист 3 разряда.

Работа производится под руководством дорожного мастера.

Для сверления отверстий требуется сверло укороченное — на 10 отв. — 1 шт., а также пластинки твердосплавные в количестве 4 шт.

Изготовление штепсельных соединителей производит токарь, за 8 часов изготавливает 50,0 шт. из круглого стержня Ø22 мм.

Для изготовления одного соединителя требуется образец массой 300 гр.

В дистанции пути ежегодно производятся работы по замене ремонтных комплектов стрелочных переводов в объёме – 102 штук.

Экономия на материальных ценностях

Для сверления отверстий требуется сверло укороченное — на 10 отв. – 1 шт., а также пластинки твердосплавные в количестве 4 шт.

102 шт. ремкомплекта * 3 отв. = 306 отв /год

306/10 = 31 сверло укороченное.

30,6*4 = 122 шт. пластинки твердосплавные.

Сверло укороченное – 901р*31 = 27931 рублей

Пластинка твердосплавная – 115,62р*122 = 14105,64 рублей

Расход топлива АБ-4

2,6 л/ч – 0,44 л/1 отв.

306 отв.*0,44 л = 134,64 л

Бензин АИ-92 – 25,0р*134,64 = 3366 рублей

Расход материала для изготовления штепселей:

Металлический стержень Ø22 мм, масса 0,3 кг.(0,1 м)

На 1 ремкомплект – 0,9 кг. (0,3 м)

102 шт. ремкомплекта * 0,9 кг (0,3 м) = 91,8 кг (30,6 м)/год

Цена металлического стержня Ø22 мм – 100 рублей

Экономия на заработной плате

Техническая карта № 2.4

Норма выработки на 10 отв. = 1,7 ч

10,2 мин = 1 отв.

4 разряд – 3 чел.

Тариф – 85,56 руб. – 14,55 р/1отв * 3 отв. * 3чел = 130,95 р/1 ремкомплект.

3 разряд – 1 чел.

Тариф – 73,79 руб. – 12,54 р/1отв * 3 отв. = 37,62 р/1 ремкомплект.

Дорожный мастер – 1 чел.

Оклад – 30000 р/166ч = 188,72 р/ч – 30,72 р/1отв * 3 отв. = 92,16 р/1 ремкомплект.

Токарь – 1 чел. – За 8 часов изготавливает 50 шт. штепселей.

1 штепсель – 9,6 мин.

Итого: 27931+14105,64+3366+9180 = экономия составит – 54582,64 рубля

Больше рационализаторских предложений ⇒⇒⇒

Также на эту тему Вы можете почитать

Регулировка ширины рельсовой колеи, рационализаторское предложение

Вырезка выплесков, рационализаторское предложение

Перевозка рельсов, рационализаторское предложение

Сверление железобетона с микроударом

Однако потребность сверлить монолит насухо толкнула производителей оборудования и оснастки на поиски, исследования и изобретения. В 2017 г отечественный производитель алмазного инструмента разработал коронки серии «Даймонд Хит», позволяющие бурить железобетон без воды. Связка сегмента спроектирована таким образом, что постоянно разрушается от микроударов производимых с частотой 22000 Гц – которые сообщает ей установка – вскрывая новые, острые алмазы. Энергия ударов настолько мала, что, несмотря на название, характер работы так и остался безударным. Таким образом применяя специальные коронки и установки с импульсным режимом работы («Pulse Tech») стало возможным проводить полноценное алмазное сверление армированного железобетона без воды.

Виды сверл (Рис.2):

- со сменными твердосплавными пластинами — быстро сверлят, но пластины ломаются не медленнее (зависит от сплава);

- самокаленые — не требуют полива на них жидкости;

- спиральные — без полива и заточки под правильным углом тупятся, а также трескаются.

Бензиновый рельсосверлиный станок самопадающий и в него устанавливаются сверла со сменными насадками. Для сверления отверстий диаметром 22 мм со станком 1024В требуется съемный конусный хвостовик.

Для рельсорезных станков используют круг или полотно. РМ5ГМ не только тяжелый, но и трудный в обслуживании. После установки, полотна, как и сверла, нуждаются в обильном поливе жидкости (специальный раствор или обыкновенная вода). Давить на ручку необходимо не сильно, иначе разрез получиться дугообразный.

Круги не любят влаги, их нужно хранить в сухом месте, где нет сырости. Если намокнут, то выкрутит. После установки на рельсорезный станок, круг обязательно простукивают молоточком и проверяют на наличие трещин. Не стоит пренебрегать защитной маской, потому что круги разлетаются на куски и могут навредить человеку.

Новая технология алмазного сверления

Поворотным момент в вопросе сухого сверления стало решение заменить воду на воздух. И направить его не из коронки, а внутрь! Сказано – сделано. Технология сухого беспылевого бурения подразумевает использование специального ротора, который устанавливается между коронкой и двигателем, а так же мощного пылесоса. Таким образом данное решение позволило снивелировать все проблемы возникающие при отказе от применения воды:

- Пыль втягивается через коронку в пылесос;

- Мощный поток воздуха охлаждает сегменты;

- Продукты сверления удаляются через ротор.

Таким образом технология сухого алмазного бурения стала реальность. Применяя стандартные дрели и внешние роторы для сухого сверления, возможно использовать обычные алмазные коронки для выполнения отверстий в кирпиче без воды. Некоторые производители даже выпускают отдельные модели со встроенным патрубком для подключения пылесоса. Традиционно это «младшие» экземпляры, подходящие для ручной работы. Сверление кирпича насухо выполняется достаточно просто и по скорости практически не уступает традиционному методу. Чистые ровные отверстия в каменных стенах, отсутствие протечек по кладке, фасад абсолютно без загрязнений – красота, да и только, причём на любой стадии отделки.

Несколько печальнее дело обстоит со сверлением бетона. На высоких марках скорость значительно ниже, чем при бурении с водой. Сегмент имеет тенденцию к замыливанию, т.к. включения, речная галька, например, имеют высокую прочность, но низкую абразивность, что приводит к повреждению старых алмазов, на фоне того, что не могут вскрыться новые, острые. Но регулировка оборотов, подбор сегментов, оборудования повышенной мощности, запас времени и терпения позволяют получить отверстия и в бетонных стенах насухо.

Сверление железобетона без воды стандартным оборудованием почти что невозможно: на арматуре алмазы практически мгновенно утрачивают свои режущие способности. Скорость бурения падает в разы, что делает проведение работ нецелесообразным.

Процесс сверления

Перед началом сверления каленой стали стоит учесть несколько нюансов. Они связаны с твердостью материала.

Перед тем, как просверлить каленый металл в домашних условиях, стоит учесть следующие особенности:

- При работе выделяется большое количество тепла. На место работы желательно подавать жидкость для охлаждения.

- Сверло, особенно непрофессиональное, может быстро тупиться. Его необходимо затачивать при помощи алмазного круга.

Перед началом работы необходимо проверить прочность крепления на самом инструменте, а также прочно ли зафиксирована деталь. Если деталь из полированной или хромированной стали, на тиски надевают прокладки из ткани или кожи, чтобы не поцарапать. Работать рекомендуется в защитных очках и прочной одежде.

Также стоит выполнять следующие правила:

- Сперва необходимо включить сверло на низких оборотах, затем поднести его к заготовке, иначе оно быстро затупится.

- Выводить сверло нужно также постепенно, уменьшая скорость, но не останавливая его полностью.

- Сверлить нужно на низких оборотах, не более 1000 оборотов в минуту. Проверить это легко: при вращении канавки должны быть различимы. Если они сливаются в одно целое, скорость лучше сбавить.

- Перед тем, как просверлить отверстие в закаленном металле, требуется проверить прочность металла, особенно если сверло не уходит вглубь. Для этого используют напильники разной прочности. Если на поверхности не остается следов, стоит выбрать более твердое сверло или с алмазным наконечником, и работать на небольших оборотах.

- При сверлении глубоких отверстий на сверло стоит насадить небольшой кусочек спрессованного пенопласта. Это позволит заглублять сверло до нужной отметки и обеспечит сдувание стружки.

- При работе с полированной поверхностью на основание насадки стоит надеть фетровую шайбу, чтобы избежать контакта патрона и поверхности.

- Если сверло слишком тонкое и плохо крепится в патроне, его хвостик необходимо обернуть латунной проволокой, добавив объема.

Мощность дрели рассчитывается, исходя из технических характеристик прибора.

Дополнительная подготовка

Чтобы процесс сверления прошел быстрее и проще, по возможности стоит подготовить поверхность. Для этого ее необходимо размягчить.

Перед тем, как сверлить закаленную сталь, ее можно подготовить при помощи:

- Сварочного аппарата. Необходимо нагревать место сверления, чтобы металл стал мягче.

- Пробойника. Он позволяет сделать небольшое углубление, что упростит сверление.

- Кислоты (серной, хлорной или любой другой). Необходимо сделать вокруг места сверления бортик, чтобы кислота не испортила всю поверхность, налить туда жидкость и оставить на несколько часов.

В процессе работы возникает сильное трение, насадки начинают сильно нагреваться и деформироваться. С этим можно справиться при помощи специальной смазки, но подойдет и машинное масло. Ее используют в различных моментах:

- Перед началом работы наносят несколько капель на точку сверления.

- На режущую кромку сверла наносят немного масла, в процессе работы его добавляют, так как масло расходуется.

- Во время работы стоит время от времени делать перерыв, чтобы инструмент остыл.

Эти меры предосторожности помогут увеличить срок службы инструмента и сохранить сверла в целости. Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео. Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Посмотреть подробнее, как происходит сверление закаленной стали, можно в видео

Методы сверления каленой стали

Сверловка каленой стали характеризуется высоким нагревом поверхности заготовки и инструмента, что ведет к быстрому износу последнего. Поэтому во время обработки стараются отвести лишнее тепло или сделать так, чтобы участок, где будет канал, стал более мягким.

https://youtube.com/watch?v=RQ_2tER-FZI

Первый способ, который позволяет сделать каленый металл более податливым, основан на использовании кислот. Из подходящих веществ можно указать азотную, хлорную или серную кислоту. Эти жидкости применяют точечно, то есть ими обрабатывают конкретно то место, где в дальнейшем будет отверстие (протравливают участок). Чтобы кислота не вышла за пределы рабочей области из материалов, не подверженных воздействию кислоты (полимеры, краски, парафин), вокруг будущего отверстия организуют что-то наподобие бортика. Отверстие заливают активной жидкостью и выдерживают определенное время. Далее проводят сверление обычным сверлом.

Самый простой способ, но не самый дешевый, заключается в приобретении специального сверла, рассчитанного на проделывание отверстий в каленом металле. Режущие кромки такого инструмента усилены победитовыми напайками или выполнены из победитовых пластин. В этом случае также желательно применять дополнительное охлаждение рабочей области.

Нюансы при сверлении

У рассматриваемой технологии есть довольно большое количество особенностей, которые нужно учитывать. Сверление каленного металла проводится с учетом нижеприведенных моментов:

Перед проведением работы следует уделить внимание твердости поверхности. По этому параметру проводится выбор наиболее подходящего сверла. Определить твердость можно при применении самых различных технологий

Во время сверления выделяется большое количество тепла. Именно поэтому происходит быстрый износ режущей кромки. В связи с этим во многих случаях в зону резания подается жидкость для охлаждения. При резании труднообрабатываемого материала время от времени приходится проводить заточку режущей кромки. Для этого применяется обычный заточной станок или специальный инструмент. В качестве абразива подходит исключительно круг с алмазным напылением

Определить твердость можно при применении самых различных технологий. Во время сверления выделяется большое количество тепла. Именно поэтому происходит быстрый износ режущей кромки. В связи с этим во многих случаях в зону резания подается жидкость для охлаждения. При резании труднообрабатываемого материала время от времени приходится проводить заточку режущей кромки. Для этого применяется обычный заточной станок или специальный инструмент. В качестве абразива подходит исключительно круг с алмазным напылением.

Инструмент для сверления стали

Существуют самые различные методы резания каленной стали. Некоторые из них существенно упрощают проводимую обработку. Только при учете всех нюансов можно повысить качество полученного отверстия.

Использование режущего инструмента

Важную роль в операции, когда необходимо просверлить лист рессоры играет тип используемого инструмента. Для сверления металлов используются следующие типы режущего инструмента, изготовленные из сверхпрочных сталей и сплавов:

- низкоуглеродистой и автоматной стали (с показателем до 550 N/мм2);

- высокоуглеродистой стали (с показателем 350 — 850 N/мм2);

- среднеуглеродистой стали (с показателем 450 — 700 N/мм2);

- низколегированной стали (с показателем 600 — 900 N/мм2);

- среднелегированной стали (с показателем 700 — 1000 N/мм2);

- инструментальной высоколегированной стали (С показателем 900 — 1200 N/мм2);

- высокопрочной стали (с показателем 1200 — 1500 N/мм2);

- закаленной стали (с показателем 45 — 63 HRC);

- сплавов никеля (свыше 35 HRC);

- сплавов титана.

Твердосплавные сверла используются при работе с изделиями из сверхтвердой стали, что позволяет значительно повысить срок эксплуатации инструмента с одновременным повышением производительности проводимых операций. Сверла производятся более короткими по сравнению со стандартными с уменьшением длины на 20-35%, что обусловлено возможностью ограничения циклов переточки непосредственно зависит от длины пластин. В данном типе сверл используется угол винтовой канавки равный от 20° до 60°. Большинство сверл при изготовлении подвергается термической закалке до твердости HRC 56-62 и осуществляется одновременно с напайкой твердосплавных пластин. Для производства пластин используется твердые сплавы марок ВК 6, ВК 8, а также вольфрамокарбидной группы. Данный тип сверл более эффективен по сравнению с быстрорежущими сверлами, что позволяет сократить время, когда требуется просверлить отверстия в обрабатываемом изделии.

Твердосплавные режущие инструменты обладают рядом преимуществ:

- высокой устойчивостью к разрушению;

- высокой точностью;

- более высокой скоростью подачи;

- хорошими показателями ведения и центрирования.

Использование твердосплавленных сверл позволяет производить обработку рессоры с наименьшими усилиями и за короткий временной период.

Для определения необходимой скорости сверления металла можно воспользоваться формулой:

Для повышения прочности режущих кромок производятся сверла с пластинками из твердых сплавов. Данный тип сверл может использоваться для обработки автомобильных рессор. На промышленных предприятиях производятся сверла с пластинами из твердых сплавов:

- прямыми канавками;

- косыми канавками;

- винтовыми канавками.

Для обработки рессор можно использовать сверла, с винтовыми канавками позволяющие производить операции с наибольшей эффективностью.