Как выполнять нарезание резьбы?

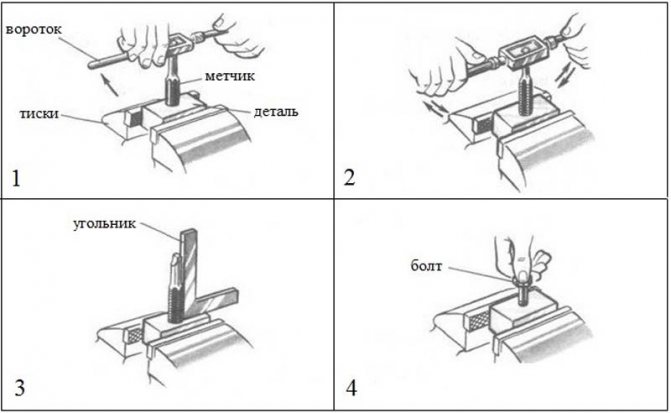

Порядок выполнения работы по нарезке винтовых канавок в отверстии

Работу выполняют в определенной последовательности.

Начинается с разметки. С помощью керна отмечается центр будущего отверстия

Здесь важно произвести разметку с первого раза. Не допускается наносить несколько последовательных ударов

Достаточно даже несильного воздействия, которое даст углубление. Сверло само определится по центру сверления.

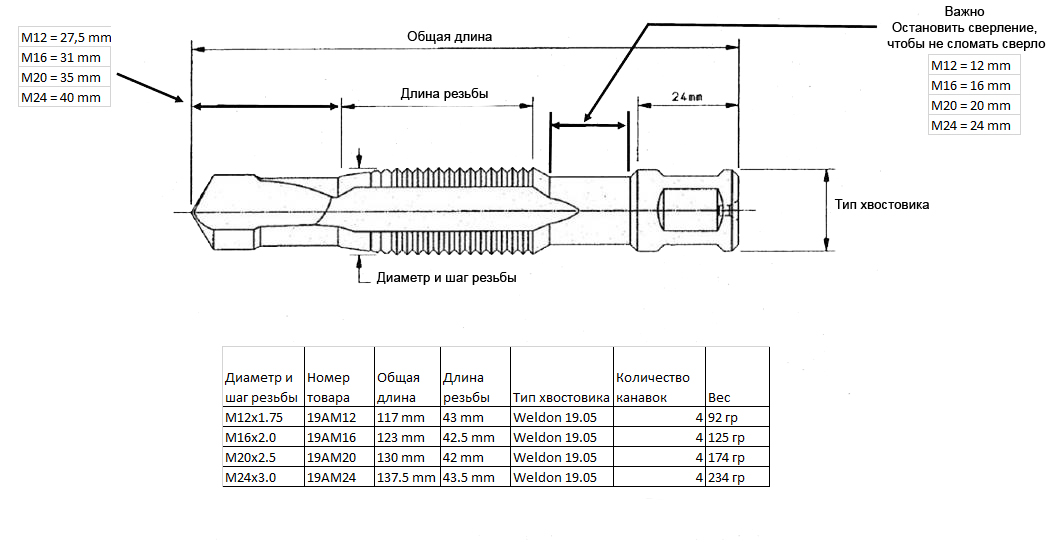

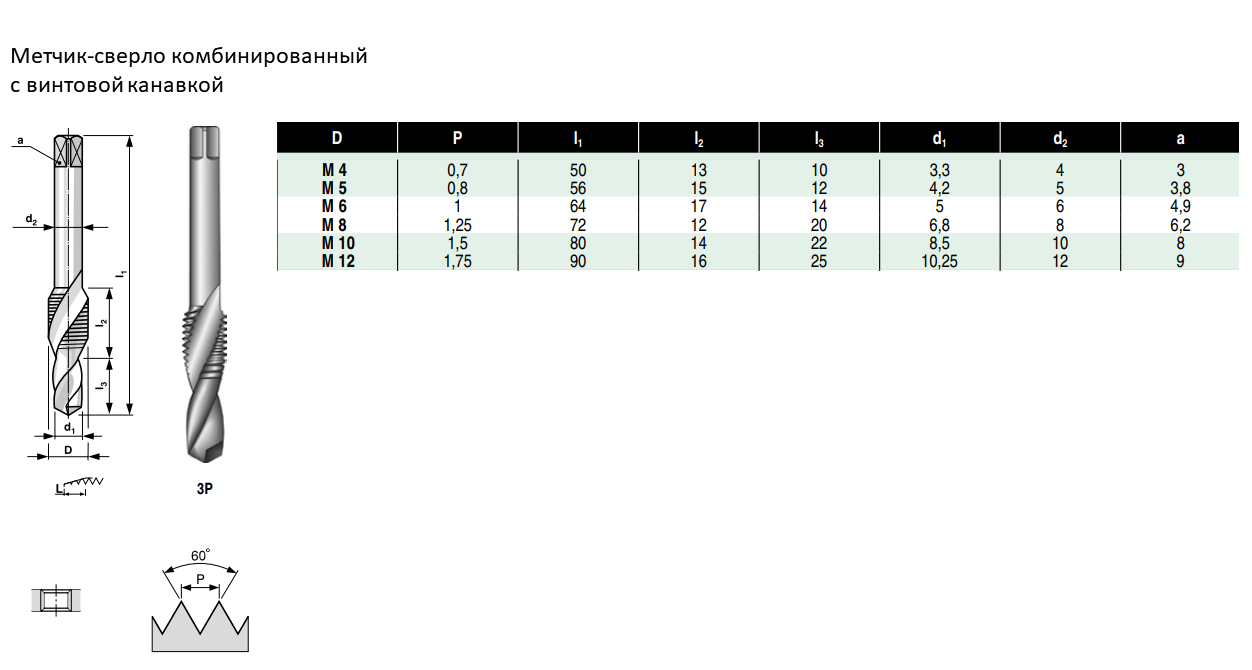

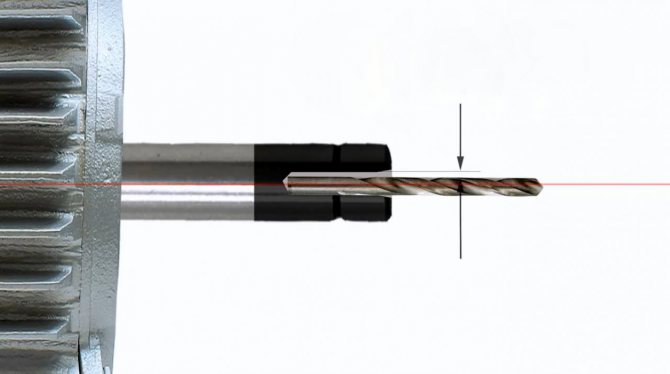

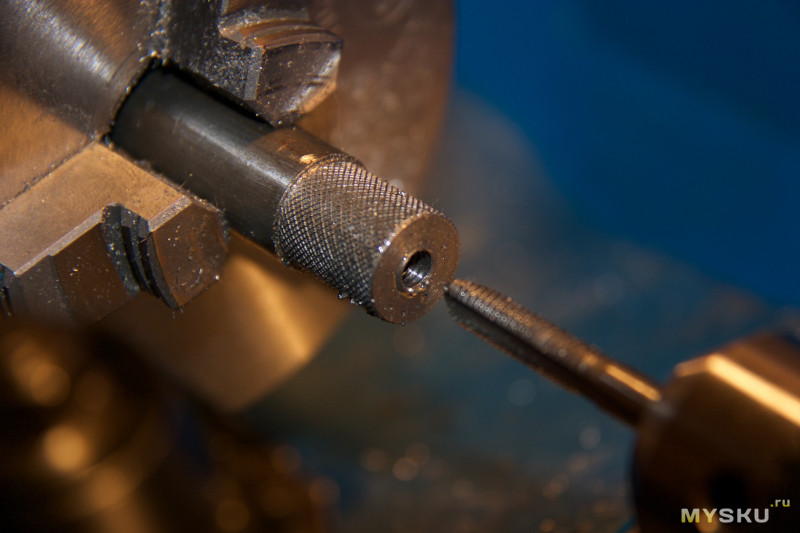

Сверлить нужно строго перпендикулярно к поверхности. Поэтому, если позволяют условия, нужно воспользоваться станком. Он обеспечит жесткое перемещение шпинделя со сверлом. Если приходится сверлить отверстие более 8 мм, то желательно выполнить эту процедуру в несколько этапов. Сначала сверлится отверстие малого диаметра. Потом рассверливается более крупным. Бывает, что приходится сверлить в три или даже в пять этапов, последовательно увеличивая диаметр отверстия. На последнем этапе применяют тот размер, который требуется по таблице

Внимание! Обязательно следует использовать смазку. Ее можно наносить кисточкой, подавать из пипетки или применять шприц, у которого удалена игла (впрочем, можно применять и с иглой)

При невозможности использовать сверлильный станок используют ручные электросверлильные машинки (дрель)

Здесь важно строго выдержать положение сверла относительно детали. Опытные мастера для начала работы используют специальные кондукторы, которые обеспечивают перпендикулярный вход сверла

Важно выполнить правильный первый проход. В дальнейшем сверла большего диаметра сами идут в направлении минимальных усилий

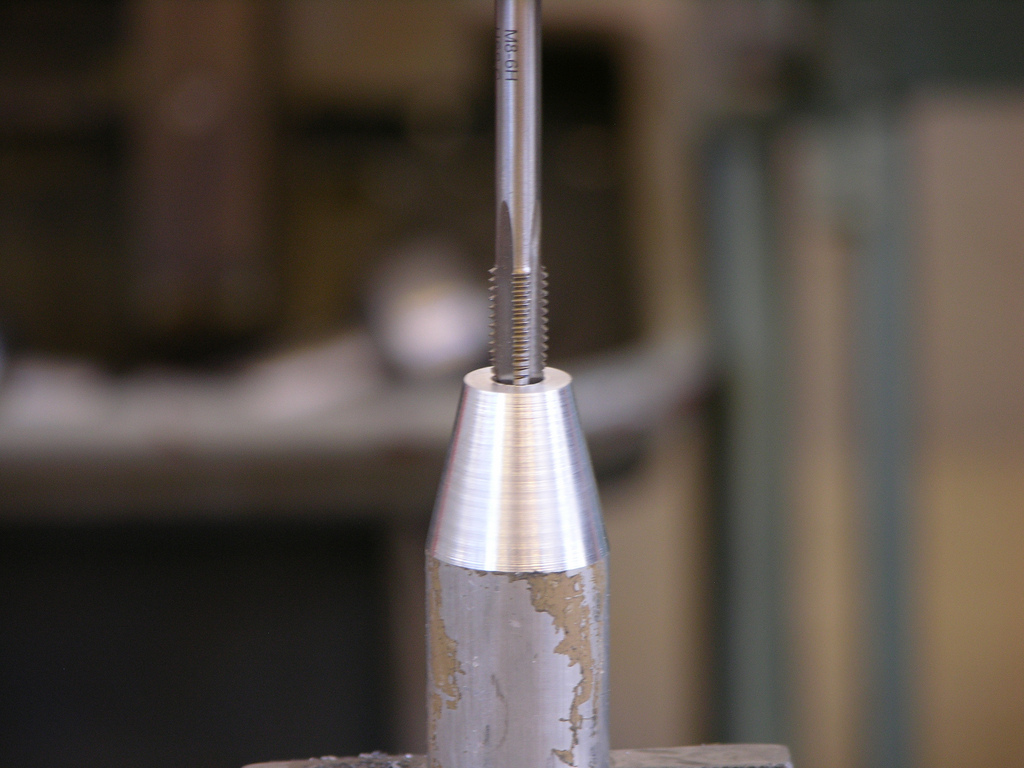

Для облегчения входа метчика в отверстие снимается фаска. Небольшое углубление выполняет две функции: облегчается введение начала рабочей части инструмента; смазка в коническом углублении будет поступать еще в течение некоторого времени, облегчая процесс нарезания резьбы

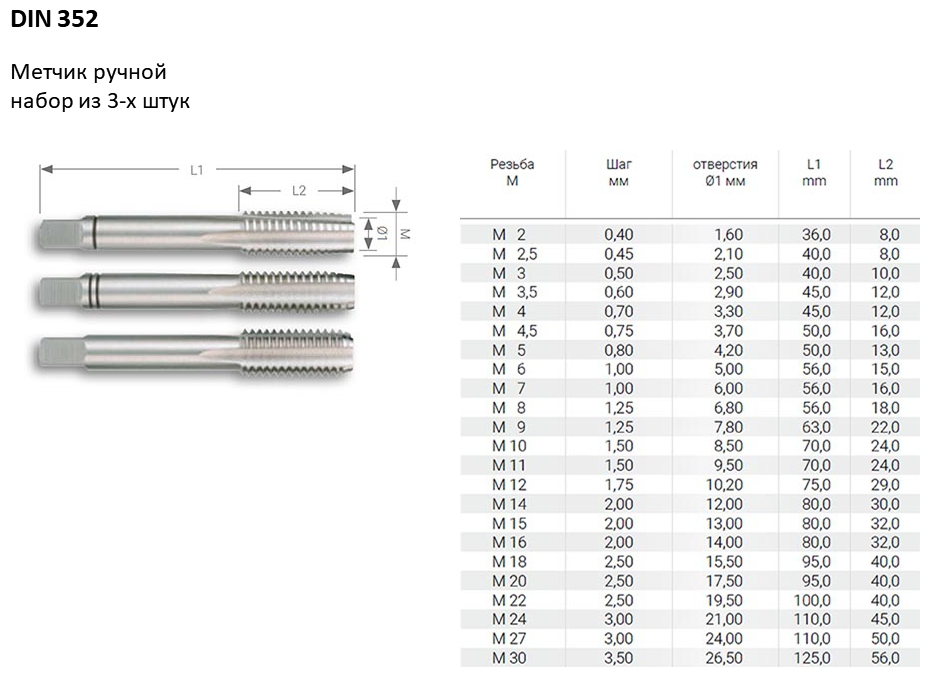

Первым используют черновой метчик. Его вставляют в вороток, затем рабочую часть помещают в отверстие. Приходится слегка придавливать инструмент, чтобы началось образование винтовой канавки. Слишком усердствовать нельзя, можно легко сломать метчик.

Проворачивают на один оборот, а потом нужно повернуть обратно на треть, чтобы сломать образовавшуюся стружку. Вращая в обратном направлении, можно почувствовать, когда произойдет излом.

Если приходится нарезать резьбу в глубоком отверстии (более 5 диаметров), то следует периодически выкручивать метчик полностью наружу. Вынув, очищают от прилипшей стружки. Используют металлические щетки

Внимание! Стряхивать пальцами, незащищенными перчатками, или сдувать нельзя. Надо помнить, что правила техники безопасности написаны кровью

Не следует повторять ошибок тех, на чьих примерах формировались эти правила

После полного прохода первым метчиком используют второй. Здесь процесс нарезания идет значительно легче. Обязательно смазывается инструмент. Можно делать два полных оборота, а потом совершать половину оборота в обратную сторону. Правило глубоких отверстий действует и при использовании второго номера. Желательно периодически вынимать наружу и удалять стружку. Она гораздо мельче, чем можно наблюдать при черновом нарезании резьб, но заполняет пространство тоже довольно быстро.

Третий номер используется для чистового нарезания. Можно проворачивать инструмент на два-четыре оборота, а потом совершать обратное вращение на целый оборот назад. Получается довольно качественное резьбовое отверстие.

Сверление отверстий и предобработка прутков

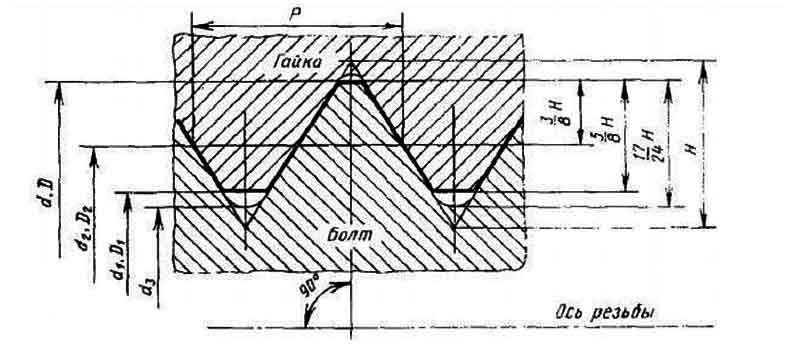

Из последнего наблюдения можно сделать вывод, что внешний диаметр резьбы получается немного больше, чем исходный диаметр прутка, на котором она нарезана. Точно так же осевое расстояние между вершинами внутренней резьбы будет несколько меньше отверстия.

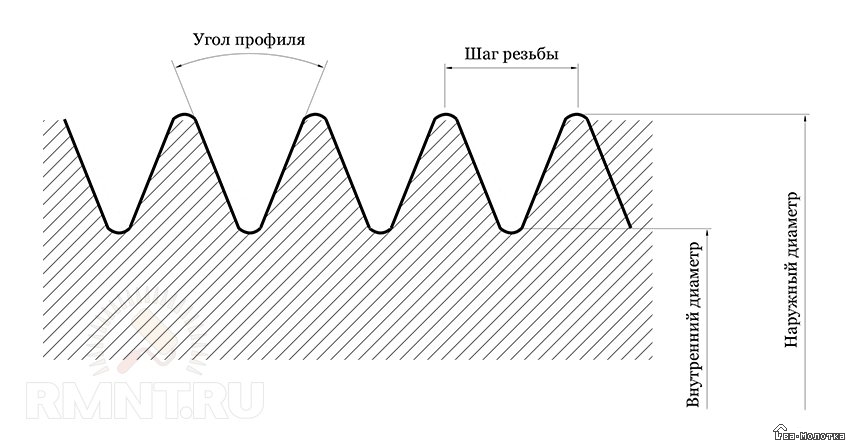

Если взглянуть на любой чертеж с изображением метрической резьбы, можно отметить ряд ключевых размеров:

- Внутренний и внешний диаметр. Эти значения меняют названия в зависимости от того, внутренняя резьба или наружная.

- Шаг резьбы — расстояние между вершинами соседних зубьев.

- Форма и размеры номинального профиля, углы наклона.

Так вот: диаметр стержня или отверстия под резьбу не равен ни внешнему, ни внутреннему диаметру резьбы. Наиболее простой способ определиться с размером отверстия для внутренней резьбы — вычесть из внешнего диаметра шаговое расстояние. Для наружной резьбы это же значение нужно прибавить к диаметру прутка.

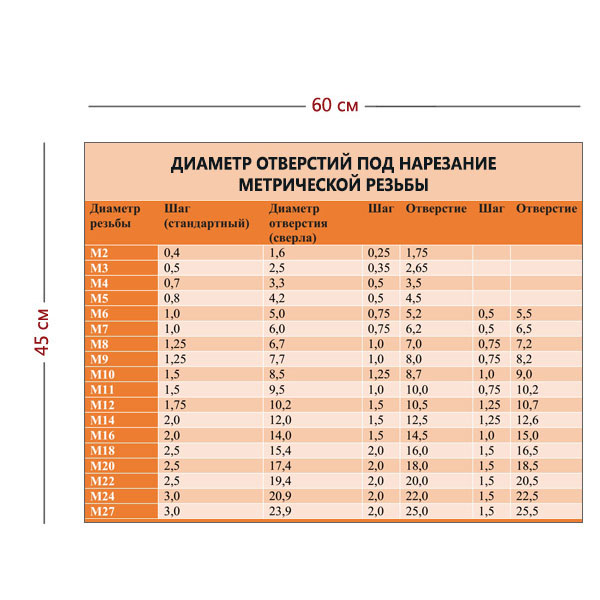

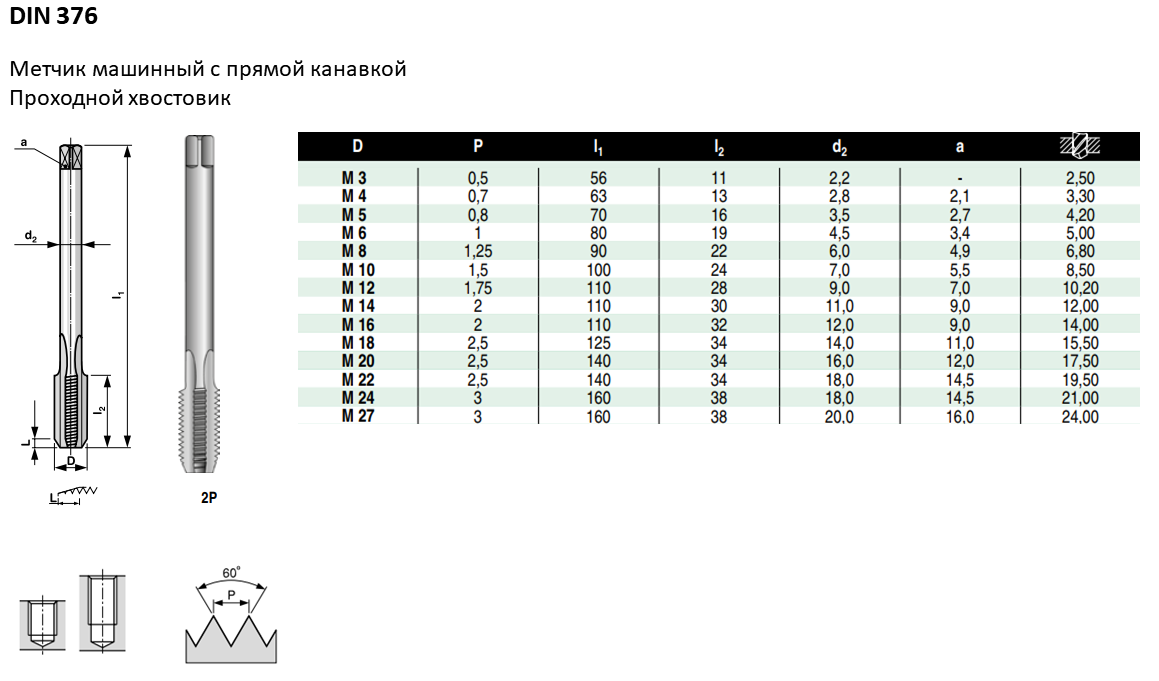

Однако настоящие профессионалы всегда пользуются таблицами стандартных метрических резьб, где в значениях рекомендуемых диаметров учитывается также тип резьбы, особенности металлов и их сплавов. Так что основная проблема заключается в поиске подходящего прутка или сверла.

Основу для качественной нарезки вы задаете еще на этапе сверления или подготовки стержня. Отверстие нужно сверлить строго перпендикулярно, из способов контроля прямого угла можно предложить совмещение сверла с отражением в подложенном зеркальце или приставленную рядом кредитную карту.

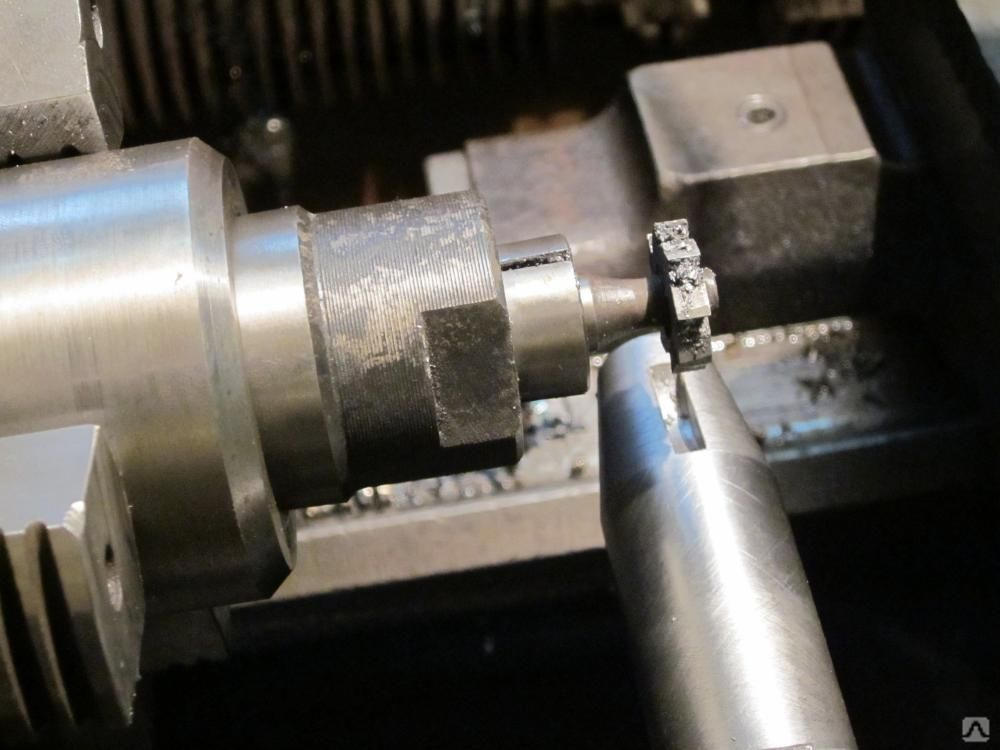

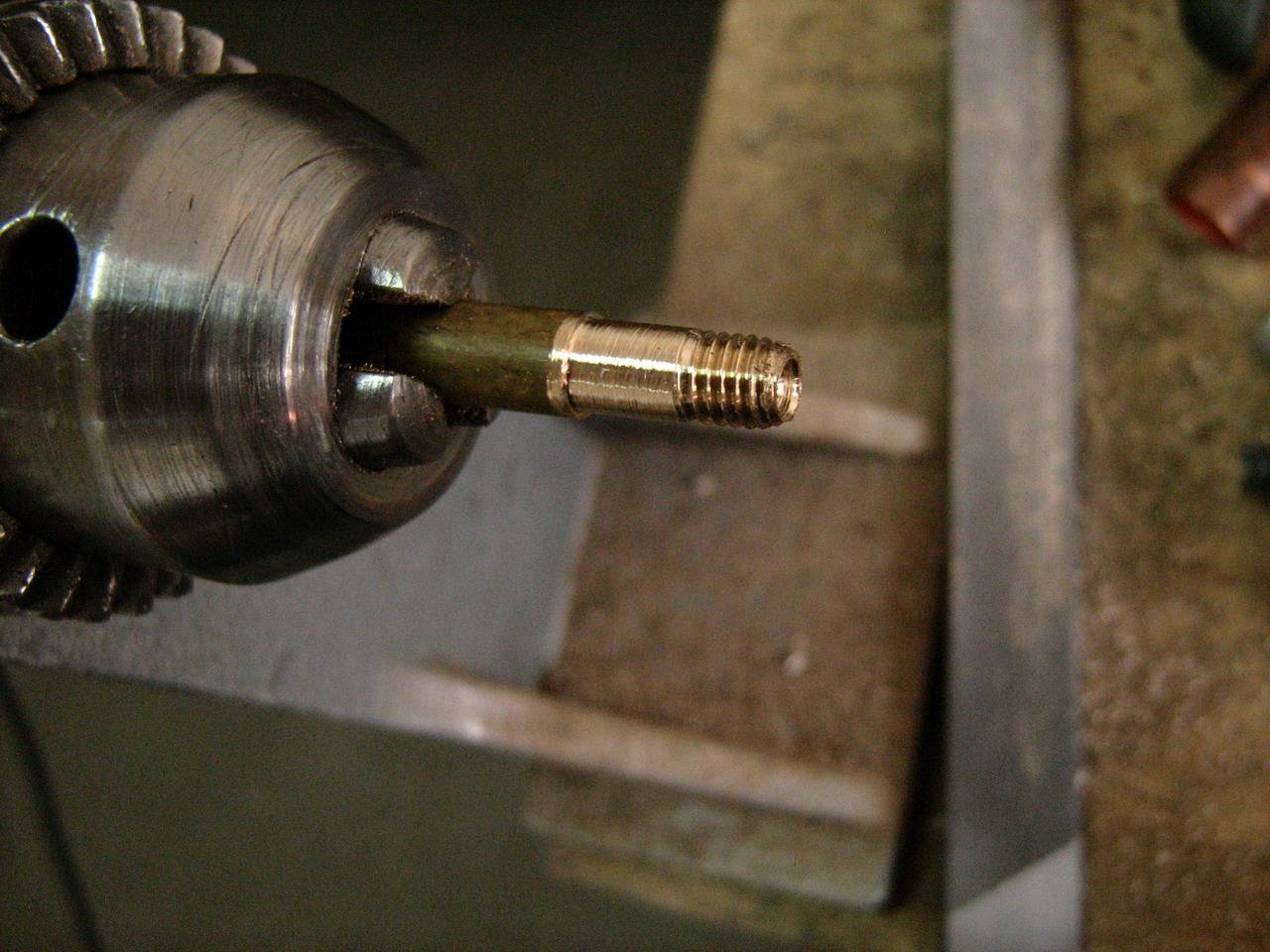

С прутка следует удалить ржавчину и проверить ровность боковой поверхности слесарной линейкой. Лучший способ подготовить пруток — зажать его в патрон дрели и хорошо обтереть край напильником. При скруглении допускается сточить прут на пару десятых, если это необходимо для выравнивания, которое на практике важнее полноты нарезки.

Это мало применимо в работе с закрепленными прутками. Приходится подбирать диаметр резьбы по диаметру стержня, выбирая значение меньше рекомендуемого. Для более удобного захода на торце нужно снять фаску и выполнять нарезку особо тщательно и аккуратно. Не забывайте обильно нанести на обрабатываемый участок детали машинное масло.

Формула подбора сверлильного инструмента

Подбор оптимального размера сверла под резьбу – залог качественной работы нарезного приспособления.

Следует помнить, что при работе с пластичными материалами расчетное количество витков увеличивается. Таким образом, для сверления латуни необходимо подготовить буравчик большего диаметра, чем необходимо для хрупких металлов и сплавов, таких как чугун или бронза.

Как показывает практика, диаметр отверстия должен быть меньше, чем номинальная величина нарезки. При этом существуют предельные показатели, превышение которых считают нарушением технологического процесса. Например, для М6 максимальный диаметр отверстия не должен превышать 5,153 мм.

Параметры отверстия

Различают следующие параметры резьбы:

- диаметры (внутренний, внешний и так далее);

- форму профиля, его высоту и угол;

- шаг и вхождение;

- прочие.

Условием соединения деталей между собой является полное совпадение показателей внешней и внутренней резьбы. В случае, если какая-то из них выполнена без соблюдения требований, то крепление будет ненадежным.

Внешняя резьба

Крепление может быть болтовым или шпилечным, которые кроме основных деталей включают в себя гайки и шайбы. В скрепляемых деталях перед соединением формируют отверстия, а затем проводят нарезание.

При сквозном выполнении диаметр отверстия должен быть на 5-10% больше размера болта или шпильки, тогда выполняется условие:

dотв = (1,05..1,10)×d, (1),

где d – номинальный диаметр болта или шпильки, мм.

Для определения размера отверстия второй детали расчет ведут так: из значения номинального диаметра (d) вычитают величину шага (Р) – полученный результат является искомым значением:

dотв = d — P, (2).

Результаты расчетов наглядно демонстрирует таблица диаметров отверстий под резьбу, составленная по данным ГОСТ 19257-73, для размеров 1-1,8 мм с малым и основным шагами.

| Диаметр номинальный, мм | Шаг, мм | Размер отверстия, мм |

| 1 | 0,2 | 0,8 |

| 1 | 0,25 | 0,75 |

| 1,1 | 0,2 | 0,9 |

| 1,1 | 0,25 | 0,85 |

| 1,2 | 0,2 | 1 |

| 1,2 | 0,25 | 0,95 |

| 1,4 | 0,2 | 1,2 |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 1,6 | 0,35 | 1,25 |

| 1,8 | 0,2 | 1,6 |

| 1,8 | 0,35 | 1,45 |

Немаловажным параметром является глубина сверления, которая вычисляется из суммы таких показателей:

- глубины ввинчивания;

- запаса внешней резьбы ввинчиваемой детали;

- ее недореза;

- фаски.

При этом 3 последних параметра справочные, а первый вычисляется через коэффициенты учета материала изделия, которые равны для изделий из:

- стали, латуни, бронзы, титана – 1;

- чугунов серого и ковкого – 1,25;

- легких сплавов – 2.

Внутренняя резьба на муфте-бочонке

Таким образом, глубина ввинчивания составляет произведение коэффициента учета материала на номинальный диаметр, и выражается в миллиметрах.

Это интересно: Гибка проволоки: вручную и на проволокогибочных станках

Технология нарезания резьбы в отверстиях гост резьба

Перед началом формирования резьбовых канавок с помощью инструмента сверлится отверстие. В зависимости от конструктивных особенностей оно может быть сквозным или глухим. Сверло сконструировано так, что винтовая поверхность выводит основную часть стружки. Но следует помнить, что внутри может оставаться определенная часть остатков от сверления. Поэтому, если позволяет масса и внешние параметры, производят вытряхивание на специальные уловители.

На громоздких изделиях подобные операции выполнить трудно, поэтому выдувают струей сжатого воздуха.

Внимание! Органы зрения и дыхания должны быть защищены от продуктов, которые могут оказаться внутри отверстий. Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Самое простое – это воспользоваться формулой:

Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Dотв = 0,8·М, мм,

здесь Dотв – диаметр отверстия, мм; М – размер метрической резьбы по номеру.

Для большинства металлов подобное определение будет достаточным. Возможно, потребует приложить несколько большее усилие при выполнении работы, но результат будет удовлетворительным.

Например, для М6 нетрудно подсчитать по приведенной формуле требуемое значение сверла по металлу. Оно получится равным Dотв = 6 · 0,8 =4,8 мм.

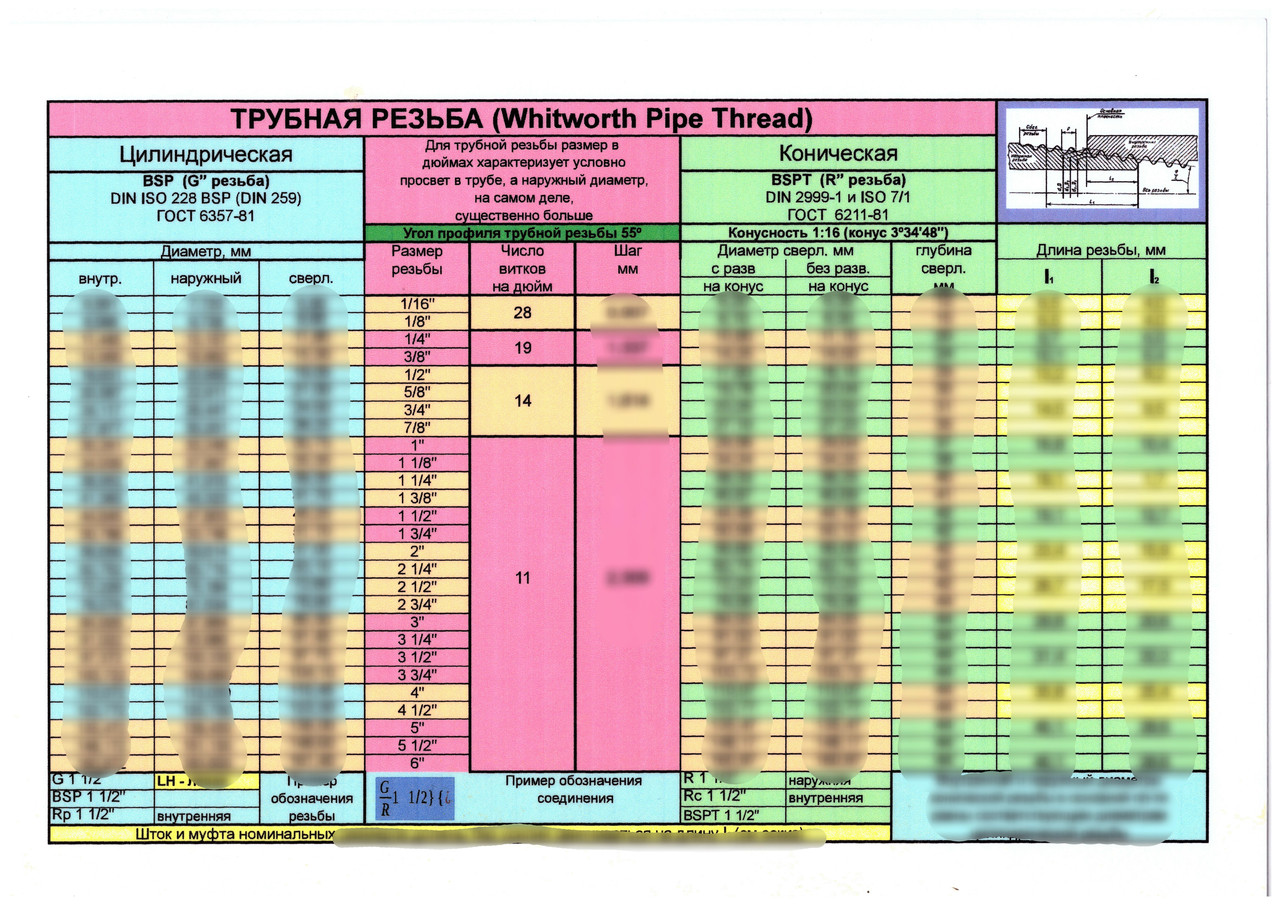

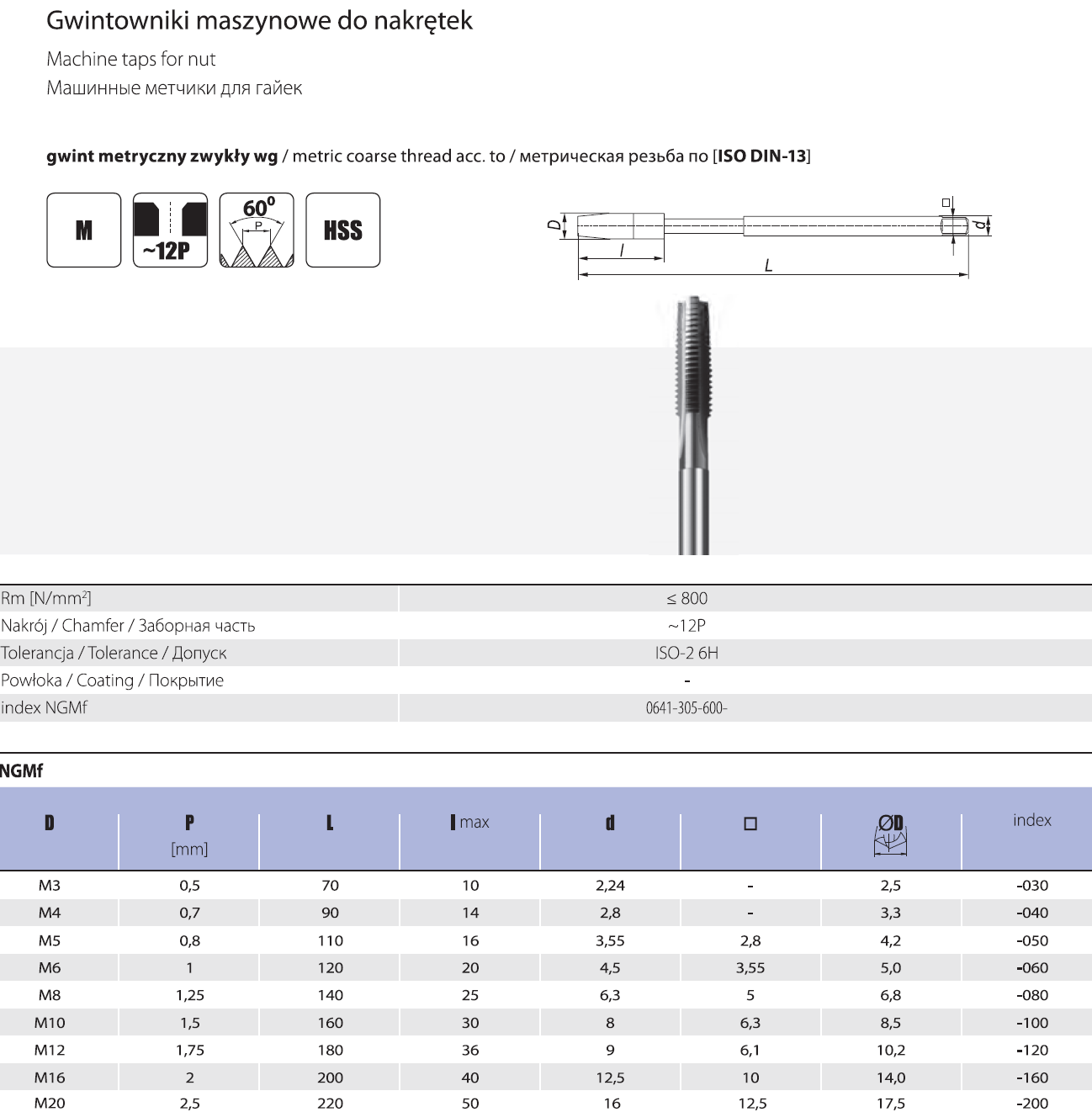

Для более точного определения используют специальные таблицы.

Таблица 1: Размеры отверстий для нарезания метрической резьбы гост резьба

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| М4 | 0,70 | 3,393 | 3,323 | 3,3 | 0,50 | 3,567 | 3,517 | 3,5 |

| М5 | 0,80 | 4,307 | 4,227 | 4,2 | 0,50 | 4,567 | 4,517 | 4,5 |

| М6 | 1,00 | 5,133 | 5,033 | 5,0 | 0,75 | 5,350 | 5,275 | 5,3 |

| М7* | 1,00 | 6,133 | 6,033 | 6,0 | 0,80 | 6,307 | 6,227 | 6,2 |

| М8 | 1,25 | 6,917 | 6,792 | 6,8 | 1,00 | 7,133 | 7,033 | 7,0 |

| М9* | 1,25 | 7,917 | 7,792 | 7,8 | 1,00 | 8,133 | 8,033 | 8,0 |

| М10 | 1,50 | 8,700 | 8,550 | 8,6 | 1,25 | 8,917 | 8,792 | 8,8 |

| М11* | 1,50 | 9,700 | 9,550 | 9,6 | 1,00 | 10,133 | 10,033 | 10,0 |

| М12 | 1,75 | 10,484 | 10,309 | 10,3 | 1,50 | 10,700 | 10,550 | 10,6 |

| М13* | 1,75 | 11,484 | 11,309 | 11,3 | 1,50 | 11,700 | 11,550 | 11,6 |

| М14 | 2,00 | 12,267 | 12,067 | 12,1 | 1,50 | 12,700 | 12,550 | 12,6 |

| М15* | 2,00 | 13,267 | 13,067 | 13,1 | 1,75 | 13,484 | 13,309 | 13,3 |

| М16 | 2,50 | 13,834 | 13,584 | 13,6 | 1,50 | 14,700 | 14,550 | 14,6 |

| М18 | 2,50 | 15,834 | 15,584 | 15,6 | 1,50 | 16,700 | 16,550 | 16,6 |

| М20 | 2,50 | 17,834 | 17,584 | 17,6 | 1,50 | 18,700 | 18,550 | 18,6 |

| М22 | 2,50 | 19,834 | 19,584 | 19,6 | 2,00 | 20,267 | 20,067 | 20,1 |

| М24 | 3,00 | 21,400 | 21,100 | 21,1 | 2,00 | 22,267 | 22,067 | 22,1 |

| М25* | 3,00 | 22,400 | 22,100 | 22,1 | 2,00 | 23,267 | 23,067 | 23,1 |

| М27 | 3,00 | 24,400 | 24,100 | 24,1 | 2,00 | 25,267 | 25,067 | 25,1 |

| М30 | 3,50 | 26,967 | 26,617 | 26,6 | 2,50 | 27,834 | 27,584 | 27,6 |

| М33 | 3,50 | 29,967 | 29,617 | 29,6 | 2,50 | 30,834 | 30,584 | 30,6 |

| М36 | 4,00 | 32,534 | 32,134 | 32,1 | 3,00 | 33,400 | 33,100 | 33,1 |

| М39 | 4,00 | 35,534 | 35,134 | 35,1 | 3,00 | 36,400 | 36,100 | 36,1 |

| М40* | 4,00 | 36,534 | 36,134 | 36,1 | 3,00 | 37,400 | 37,100 | 37,1 |

| М42 | 4,50 | 38,100 | 37,650 | 37,7 | 3,50 | 38,967 | 38,617 | 38,6 |

| М45 | 4,50 | 41,100 | 40,650 | 40,7 | 3,50 | 41,967 | 41,617 | 41,6 |

| М48 | 5,00 | 43,667 | 43,167 | 43,2 | 4,00 | 44,534 | 44,134 | 44,1 |

* – специальные типы резьбы.

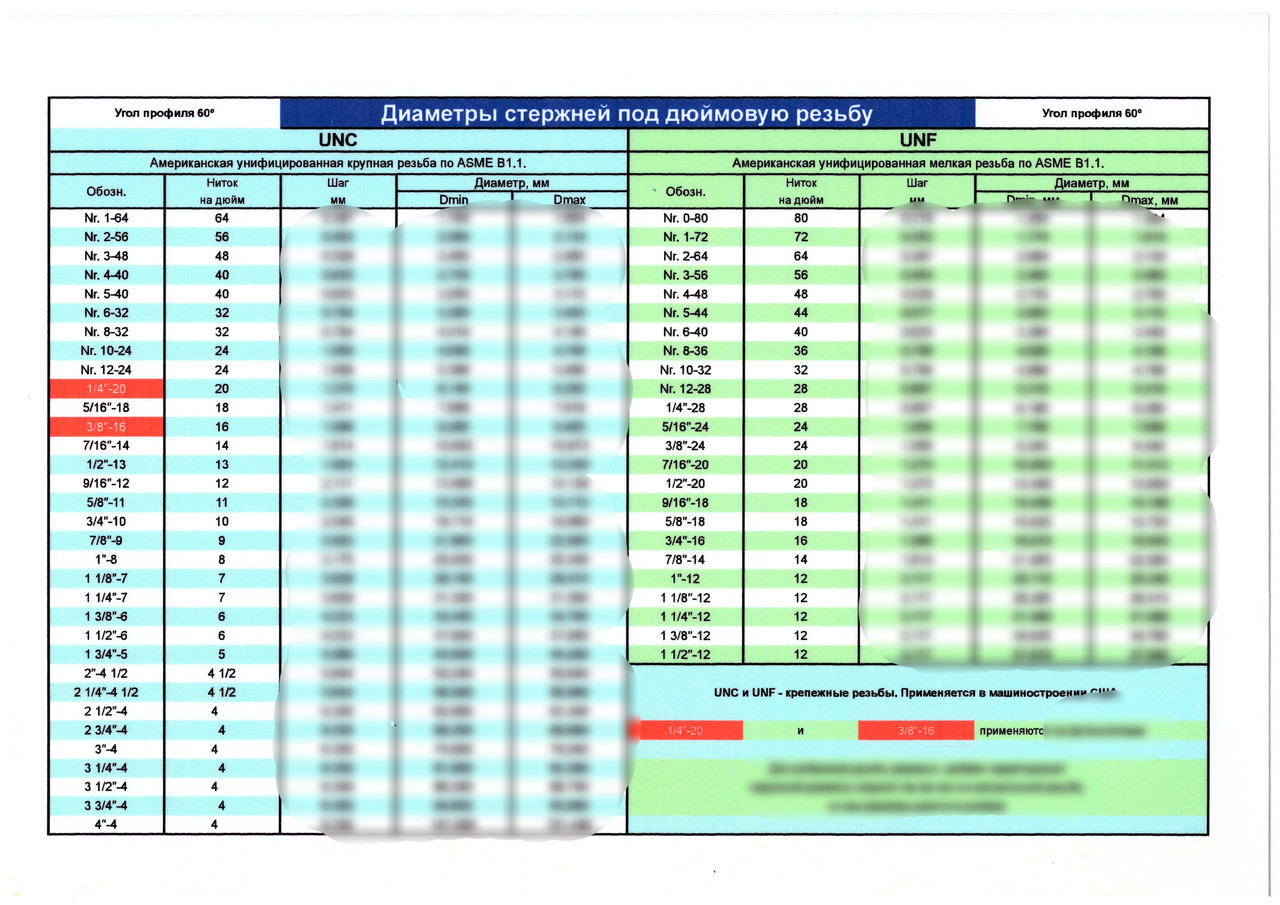

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы гост резьба

| Номи- нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |

Параметры отверстия

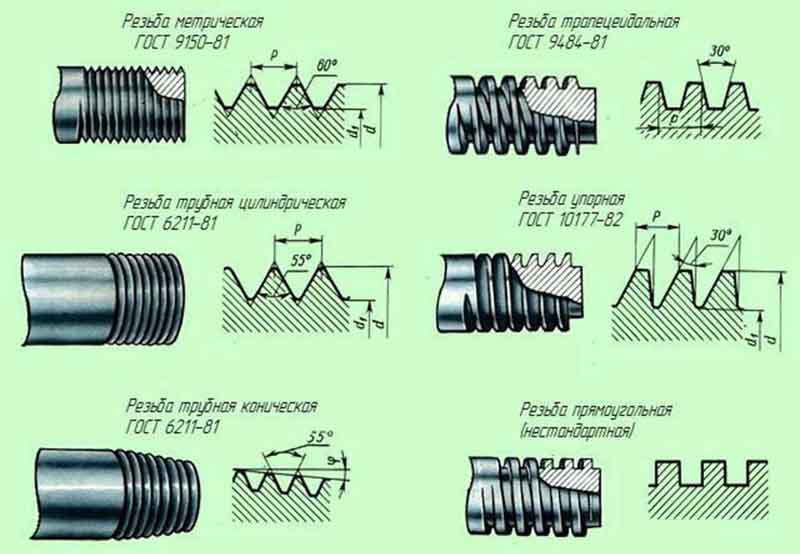

Резьбу различают по следующим характеристикам:

- Единица измерения. На территории страны используют преимущественно метрическую систему исчисления. Дюймовыми значениями пользовались в трубной промышленности.

- Шаг резьбы и количество заходов ниток. Нестандартные параметры используются в автомобильной и станкостроительной промышленности.

- Форма профиля. Фигуры отличаются по типу нарезки. Существуют элементы треугольной, прямоугольной, трапециевидной и круглой формы.

- Направление витков. Различают право- и левосторонние нарезки.

- Вид. Наружная или внутренняя.

- Тип поверхности. Он может быть цилиндрическим или коническим.

Основным условием качественного соединения является соответствие показателей внешней и внутренней резьбы. Если один из параметров не совпадает, крепление будет ненадежным.

Наиболее распространенными методами резьбового соединения являются болтовой и шпилечный крепежи. В последнем случае помимо основного приспособления в качестве вспомогательных элементов используют гайки и шайбы.

Глубина сверления – один из самых важных показателей. При расчете необходимо учитывать следующие факторы:

- глубину ввинчивания резьбового элемента;

- величину наружной нарезки;

- наличие и параметры фаски.

Для расчета глубины ввинчивания необходимо учитывать тип обрабатываемого материала. Для стали, титана, бронзы и латуни никакие поправки не нужны, а вот для серого и ковкого чугуна применяют повышающий коэффициент 1,25. Для легких сплавов этот показатель еще выше – его увеличивают в два раза.

Этапы нарезания резьбы машинно-ручным метчиком

Порядок производства работ:

Первый шаг – разметка в соответствии с чертежами.

По отметкам производят кернение остро заточенным керном.

Сверлят со средним нажимом на невысоких оборотах. Дрель должна находиться под прямым углом к поверхности. Перед началом работ сверло смазывают. Если глубина отверстия большая, то смазывание производят не только перед началом, но и во время работы. Глубина глухого отверстия должна быть несколько больше, чем нарезаемая длина. При отсутствии запаса резьба может получиться неполной.

Повысить качество результата позволяет обработка зенкером, которая уменьшает конусность и обеспечивает параллельность боковых поверхностей.

Метчик закрепляют в воротке, кончик его смазывают и вставляют в отверстие строго под прямым углом к поверхности. Делают первый оборот, несильно нажимая сверху на вороток. После первого оборота вперед следует сделать половину оборота назад для удаления стружки

Особую осторожность соблюдают при использовании универсального инструмента – он хрупкий и его легко повредить. Проще работать с комплектными моделями.

Технология и приемы нарезания резьбы вручную

При нарезании резьбы метчиками и плашками часть металла не удаляется вместе со стружкой, а выдавливается вдоль режущих граней инструмента, образуя профиль резьбы на детали. С учетом этого диаметры отверстий и стержней под резьбу должны изготовляться не по номинальному размеру резьбы, а несколько ниже его. Для метрической резьбы диаметром 6–10 мм эта разница составляет 0,1–0,2 мм; диаметром 11–18 мм – 0,12–0,24 мм; диаметром 20–30 мм – 0,14–0,28 мм.

Диаметры отверстий под наиболее распространенные размеры метрической резьбы приведены в табл. 1.

Для образования захода резьбы на торце детали необходимо снять фаску, соответственно высоте профиля резьбы.

Таблица 1. Диаметры отверстий под нарезание метрической резьбы

| Материал | Диаметр метрической резьбы, мм | |||||||

| 5 | 6 | 8 | 10 | 12 | 16 | 20 | 24 | |

| Сталь и латунь | 4,2 | 5,0 | 6,7 | 8,4 | 10,1 | 13,8 | 17,3 | 20,7 |

| Чугун и бронза | 4,1 | 4,9 | 6,6 | 8,3 | 10,0 | 13,7 | 17,1 | 20,5 |

Смазанный смазкой метчик вставляют в просверленное отверстие и, слегка прижимая его к детали левой рукой, осторожно поворачивают вороток правой рукой до тех пор, пока метчик не захватит металл и его положение в отверстии не станет устойчивым. После этого вороток берут двумя руками и вращают с перехватом рук через каждые полоборота (рис

10, а)

10, а).

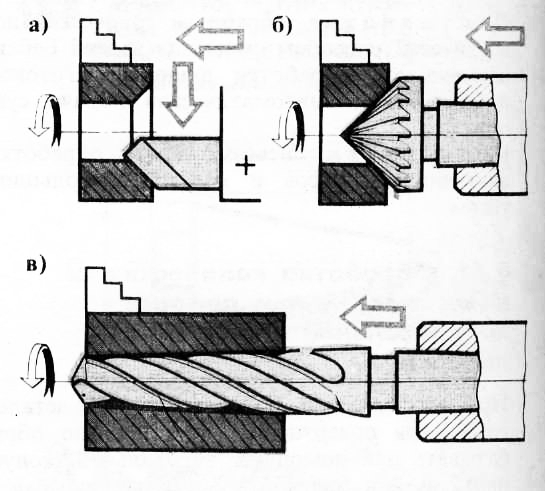

Рис. 10. Движения при нарезании резьбы: а — метчиком, б — плашкой, в — клуппом

После одного-полутора оборотов метчик, покачивая в горизонтальной плоскости, вращают в обратную сторону примерно на четверть или пол-оборота. Это необходимо для того, чтобы стружка сломалась и по канавкам метчика удалилась из отверстия, не заклинив метчик. Закончив нарезание, пропускают его насквозь или вращением воротка в обратную сторону вывертывают метчик из отверстия.

Второй и третий метчики смазывают маслом и вводят в отверстие без воротка; только после того, как метчик правильно установится по резьбе, накладывают вороток и продолжают нарезание резьбы.

Таким же образом следует вести нарезание резьбы плашками. Здесь, однако, кроме круговых движений по стрелке а (рис. 10, б), воротку следует сообщать также некоторый нажим вниз по стрелке в. В процессе нарезания необходимо следить, чтобы давление на обе ручки было одинаковым.

На первом этапе нарезания резьбы следует следить за правильным положением метчика и плашки по отношению к осям отверстия и стержня. Непараллельность осей и неперпендикулярность их к торцу детали контролируются угольником и устраняются изменением положения инструмента.

Нарезать резьбу в мелких и глухих отверстиях небольшого диаметра нужно особенно осторожно, не перегружая метчик и часто очищая его от стружки. При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза)

При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза)

При нарезании резьбы в глубоких отверстиях следует вывертывать метчик из отверстия для прочистки (2–3 раза).

Если необходимости получить точные и чистые резьбы на стержнях, то их нарезание следует выполнять черновой и чистовой плашками.

Если нарезание резьбы выполняется клуппами с раздвижными плашками, то их сжатие (подачу) следует производить только в начале прохода. После каждого прохода по всей длине нарезаемого стержня клупп сгоняют в обратную сторону и затем вновь поджимают плашки винтом и вновь прорезают резьбу по всей длине нарезаемого стержня до получения нужного диаметра резьбы. Поджимать плашки на середине стержня не следует. Раздвижными плашками резьбу нарезают за несколько проходов.

Для нарезания трубной резьбы клуппом трубу необходимо надежно закрепить в специальном зажиме для труб (рис. 10, в).

Нарезаемый конец трубы смазывают маслом (олифой), а затем на длине не более 2–3 ниток устанавливают клупп, сближая плашки с таким расчетом, чтобы резьба была нарезана на полную глубину в 2–3 прохода. Для диаметров до 1» ограничиваются двумя проходами; при диаметре свыше 1 » хорошую резьбу можно получить только за 3–4 прохода. Перед каждым повторным проходом поверхность нарезаемой резьбы и резьбу плашек необходимо тщательно очищать кистью от стружки и вновь смазывать маслом.

Вращение клуппа вокруг трубы обычно производят качательным движением в четыре приема; за каждый прием нужно повернуть клупп на 1/4 оборота.

Резьбу диаметром до 1½» нарезает один слесарь; при больших диаметрах резьбы работают вдвоем. При спаренной работе полный оборот клуппа также нужно делать в четыре приема.

Просмотров: 9 348

Размеры метрические и дюймовые

Эти знания понадобятся, если вам предстоит работать не только с отечественной маркировкой, но и с зарубежной.

| Окружность спирали в дюймах | Сечение сверла в мм |

| 1/8 | 8,9 |

| 1/4 | 11,9 |

| 3/8 | 15,8 |

| 1/2 | 19 |

| 2/4 | 24,3 |

| 1 | 30,5 |

| 1,25 | 39,2 |

| 1,75 | 41,6 |

| 1,5 | 45 |

Источники

- https://met-all.org/obrabotka/prochie/diametr-sverla-pod-rezbu-metricheskuyu-tablitsa-razmerov.html

- https://www.rocta.ru/info/sverla-pod-rezbu-tablicy-dlya-narezaniya-i-metchikov-razmery-i-diametry-po-gost/

- https://stroychik.ru/tools/narezka-rezby

- https://metmastanki.ru/diametr-sverla-pod-rezbu-tablica

- https://WikiMetall.ru/oborudovanie/diametr-sverla-pod-rezbu.html

- https://mekkain.ru/stati/diametr-otverstiya-pod-metricheskuyu-rezbu.html

Использование метчиков

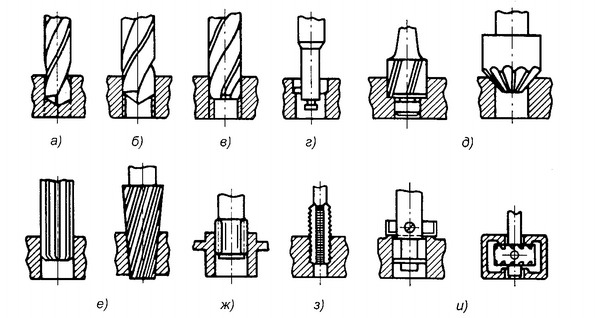

В реальной практике на производстве, а также в разных мастерских чаще всего используют метчики. В них реализован принцип последовательного внедрения режущих кромок в тело обрабатываемой детали. Но имеется не один ряд зубьев, как у гребенки. Используют мощное тело, способное центровать инструмент внутри отверстия.

Метчик:

а) конструктивные элементы: 1 – нитка нарезной части; 2 – квадратный хвостовик для передачи крутящего момента; 3 – цилиндрическая часть хвостовика; 4 – канавка для сбора стружки; 5 – режущие кромки (перья); б) геометрические параметры режущей части: 1 – передняя поверхность, обращенная к детали; 2 – режущая кромка, зубья треугольного типа; 3 – затылованная часть, задняя поверхность; 4 – обратная часть, образующая опору; 5 – перо; α – задний угол затылованной части; β – угол при вершине, его еще называют углом резания; δ – угол заострения кромок режущей пластинки (треугольника); γ – передний угол, обращенный к снимаемому материалу; в) метчик, имеющий прямую стружечную канавку: 1 – канавка для сбора стружки; г) метчик, имеющий винтовую стружечную канавку. Обычно бывает на машинных инструментах с подачей СОЖ под давлением; д) для нарезания глухих резьб на станках

Выбор той или иной конструкции обуславливается особенностями выполнения процесса. В арсенале большинства мастеров используются метчики с прямыми канавками. После выполнения одного прохода инструмент вынимается наружу. С него удаляются стружка и иные включения, которые могут оказаться в отверстии.

С одного прохода резьба не нарезается полностью. Обычно применяют черновой и чистовой метчики.

Виды резьбовых метчиков

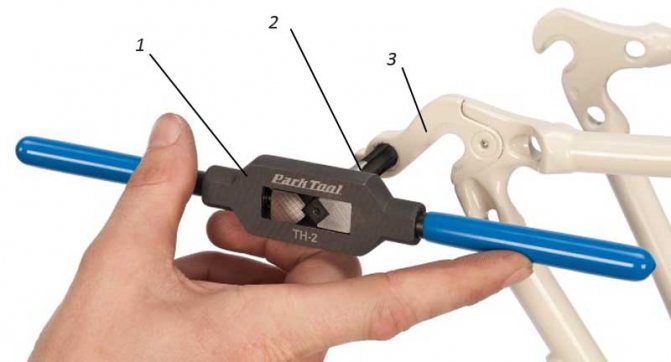

Чтобы вращать метчик, расположенный в отверстии используется вороток. Конструктивное исполнение может быть самым разнообразным.

Типы воротков для ручного нарезания резьбы в отверстиях

Последовательность использования инструмента

Чаще всего в состав набора входят два метчика. Но для получения качественных резьб могут применять и комплекты, куда входят три инструмента. Некоторые производители кроме параметров нарезаемой резьбы указывают буквы: А, В, С. Другие наносят несколько рисок:

- 1 риска на черновом;

- 2 риски на основном;

- 3 риски на чистовом.

Кроме внешних обозначений вид метчика можно отличить по ряду признаков:

- черновой инструмент первого прохода имеет минимальный диаметр. Достаточно замерить с помощью штангенциркуля наружный размер, чтобы найти его в наборе. У него часть, входящая в первую очередь, имеет мелкие зубья, вершины срезаны почти до нуля;

- у второго метчика в наборе перьевые гребенки заметно длиннее. Значение диаметра будет средним из трех. Последние зубья нарежут резьбу полного профиля;

- у чистового метчика практически все зубья имеют одну высоту. Замыкающие не режут, а калибруют образованные винтовые канавки в отверстии.

Общий вид метчиков из набора

Параметры резьбы и ее разновидности

Процесс нарезания внутренних канавок в отверстии метчиком:1 – вороток; 2 – метчик; 3 – деталь с подготовленным отверстием

Принято делить резьбы по типам и назначению. Есть несколько критериев, которыми пользуются для определения определенного вида:

единицы измерения. Основными мировыми исчислениями для техники являются СИ и дюймовая система. Принято пользоваться миллиметрами или дюймами

Важно! При создании трубопроводной сети используют дюймовую трубную резьбу ;

в зависимости от числа нарезаемых ручьев принято делить на: одно-, двух- и трехзаходные резьбовые изделия. Большее количество применяется крайне редко;

важным показателем является вид профиля вырезаемой канавки

Чаще всего применяют треугольный вид. Он может иметь 60 ⁰ при вершине (метрические) или 55 ⁰ – дюймовые. Помимо этого изготавливают прямоугольные (для ходовых винтов и гаек), круглые (для электрических ламп) и трапециевидные (упорные типы);

по направлению вращения делят на: правые (если смотреть вдоль оси и движении вперед, то вращение происходит по часовой стрелке), левые – закручивание производится вращением против часовой стрелки;

уже отмечалось, что нарезают канавки снаружи (наружная) и внутри (резьба в отверстии);

по форме образующей поверхности: цилиндрическая (распространена повсеместно) и коническая (используется при изготовлении затягивающихся пробок);

назначение резьбовых сочленений может быть различным: крепежное (соединяет детали в единый узел); крепежно-уплотнительный (не только фиксирует детали между собой, а также предотвращает проникновение газов и жидкостей между соединяемыми изделиями); ходовые, предназначенные для ориентированного перемещения вдоль оси винтовой поверхности на заданное расстояние.

Основные параметры резьбового соединения (метрическая, заглавные буквы обозначают внутреннюю поверхность гайки, строчные – отвечают за наружную болта):

d – наружный диаметр болта, на поверхности которого нарезается резьба. Номинальный параметр, мм; D – наружный диаметр резьбы на гайке, мм; d₂ – значение среднего диаметра на болте, мм; D₂ – размер среднего диаметра гайки, мм; D₁ – диаметр гайки внутри канавок, мм; d₁ – диаметр болта по внутренней поверхности винтовой линии, мм; D₁ – минимальный диаметр канавки на гайках, мм; d₃ – минимальный диаметр болта по канавкам, мм; Р – резьбовой шаг, мм; Н – высота треугольника, задающего профиль резьбы.

Основные типы резьбы

На практике чаще всего используется метрическая резьба. Ее обозначают буквой М (в импортном исполнении могут указывать букву J). Рядом указывается число, характеризующее номинальный диаметр соединения. Но кроме обычных метрических исполнений используются еще ряд специальных:

МК (JK) – метрическая для конусов;

G или R – дюймовая трубная. Для отечественных пользователей на чертежах указывается значок дюйма (“) и надпись трубная;

Е – круглая с профилем Эдисона используется для электрических ламп. В отечественном исполнении принято указывать номинальный диаметр и добавлять круглая электроламповая

Внимание! На практике специального инструмента для нареки подобных устройств нет. Винтовая линия производится накатыванием на тонкостенную жесть

Подобные операции выполняются в условиях крупных предприятий ;

Тr – трапециевидная поверхность профиля. В отечественных изделиях обязательно прописывается слово трапециевидная с обязательным указанием параметров трапеции;

Кр – появление на рынке сантехнической арматуры импортного исполнения привело к тому, что появилась круглая резьба для санитарно-технических устройств, изготавливаемых на базе сплавов меди. Использование подобных изделий ограничено, но некоторые могут с ними столкнуться в повседневной практике;

S и S45 – упорный тип профиля резьбового соединения. Имеет довольно ограниченное применение. Она встречается в станках, а также на судах. S45 указывает на усиленное исполнение;

BSW, UTS – так обозначают дюймовые резьбы в спецификациях. BSW – это цилиндрическое исполнение. UTS – конический вид винтовой линии;

NPT – для нефтяников существует свой стандарт резьбовых соединений труб. Здесь традиционно применяется дюймовый размер. В зависимости от диаметра могут использоваться треугольные или прямоугольные виды профилей.

Основные типы резьбы по ГОСТ и отраслевым стандартам