Как сварить потолочный шов

Потолочный сварочный шов считается одним из наиболее сложных типов сварки, поскольку сварочная ванна располагается вверх дном. Сварка потолочных швов требует точной последовательности выполнения всех действий. Если не соблюдать правила и рекомендации можно получить некачественное соединение, что чревато подтеками раскаленного металла. Выполняя потолочный шов нужно соблюдать технику безопасности и защитить свое лицо и руки от возможного попадания горячих капель металла.

Как правильно варить потолочный шов инвертором

Сварка потолочного шва представляет собой технологически сложную операцию, отличающуюся особой трудоемкостью. Вместе с тем, этот вид сварки считают самым надежным, так как позволяет получить максимально прочное и качественное соединение.

Чтобы выполнить работу максимально качественно с использованием инвертора, нужно придерживаться таких правил:

- В начале операции свариваемые стороны сводят максимально плотно друг к другу. Это позволит избежать образования зазоров, из-за которых шов может потерять прочность.

- В обязательном порядке нужно произвести разделку кромок, также, как и в положении снизу. При этом, если толщина металлического профиля более 0,5 см, нужно сделать скос в форме латинской буквы «V».

- Для упрощения формирования сварного соединения можно варить половинкой электрода. При этом, он должен располагаться по отношению к металлическому элементу под углом не менее 45 градусов.

- Так как работа осуществляется наверху, высока вероятность падение капель раскаленного металла. Чтобы предотвратить это, повысить уровень безопасности, следует установить силу тока в инверторе на средний уровень.

- Если между соединяемыми профилями образовался зазор, избавиться от него можно при помощи прерывистой дуги. Капли раскаленного металла накладывают друг на друга без временных промежутков.

- Если поверхность профилей идеально ровная, между ними отсутствуют зазоры или дефекты, первый валик накладывают без колебательных движений электрода. Благодаря этому металл максимально заполняет стык. Однако следующий проход электродом нужно делать уже более широкий.

Важно! При сварке труб рекомендуют сразу делать широкий шов, чтобы металлические изделия сцепились между собой максимально прочно

Как варить потолочный шов электросваркой

Если нет достаточного опыта в проведении сварочных работ в потолочной части помещения, стоит ознакомиться с этапами работы. Наиболее наглядно весь процесс показан в видео:

Вещи необходимые сварщику

- Маска которая поможет уберечь глаза от яркого свечения.

- Замшевые перчатки

- Щётка и молоток для отбивки шлака

- Сварочный аппарат

- Электроды

- Одежда с длинными рукавами для защиты от искр.

Что бы научиться правильно варить электросваркой нужна в первую очередь постоянная практика, мы уверены что, практикуясь для начала на не сложных поверхностях с каждым разом у вас будет получаться все лучше и лучше.

Итак, выполняя правильные электросварочные работы первым делом позаботьтесь о технике безопасности, приготовьте маску и наденьте перчатки. Участок метала где будет производиться сварка необходимо хорошо зачистить наждачкой или шкуркой по металлу, делается это для того что бы удалить грязь и ржавчину, при таком подходе не возникнет проблем с розжигом дуги, а сварочный шов будет получаться ровным и красивым.

Основные этапы выполнения электросварочных работ

В комплекте со сварочным аппаратом всегда идут два специальных провода на одном из конце каждого находиться стальной зажим, первый провод предназначен для закрепления в нем электрода, а второй (масса) необходимо закреплять к рабочей детали с которой будет происходить сварка. Порядок выполнения работ:

- Заранее приготовленный электрод устанавливаем в держатель.

- Второй провод с зажимом закрепляем непосредственно на детали где будет производиться сварка.

- Легким постукиванием электродом по металлу зажигаем электрическую дугу.

- Медленно и аккуратно ведем электродом по месту стыка металлов, при этом совершая возвратно поступательные движения.

- После сварки не большого участка останавливаемся, смотрим и оцениваем проделанную работу.

- При необходимости удаляем образовавшийся шлак при помощи молотка или щетки.

- Если все в порядке, продолжаем выполнять те же самые действия.

В конечном итоге у вас должен получиться шов. И пускай в первый раз он будет не таким красивым и ровным как хотелось бы, постоянно выполняя сварочные работы вы приловчитесь, наберетесь опыта и окончательно освоите это не хитрое ремесло.

Финишная обработка сварных швов

Как правило, большинство сварных соединений требуют последующей обработки для удаления разбрызгавшегося расплава, окалины, шлака. Помимо того, нередко возникает необходимость выравнивания выпуклой поверхности шва.

При зачистке шва, в первую очередь, с использованием молотка и зубила удаляются с поверхности шва брызги, окалина и шлак. Далее, при необходимости, посредством углошлифовальной машины проводится выравнивание шва. Зернистость абразивного круга подбирается в зависимости от требуемого уровня гладкости шва.

В отдельных случаях сварной шов покрывается тонким слоем оловянного расплава.

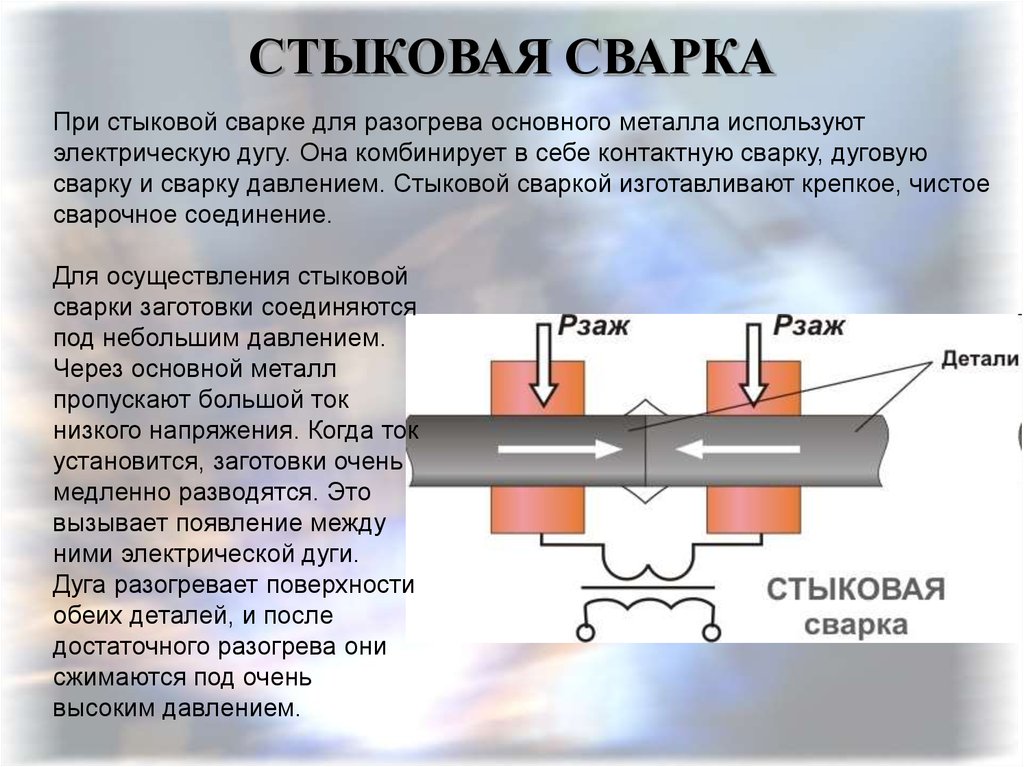

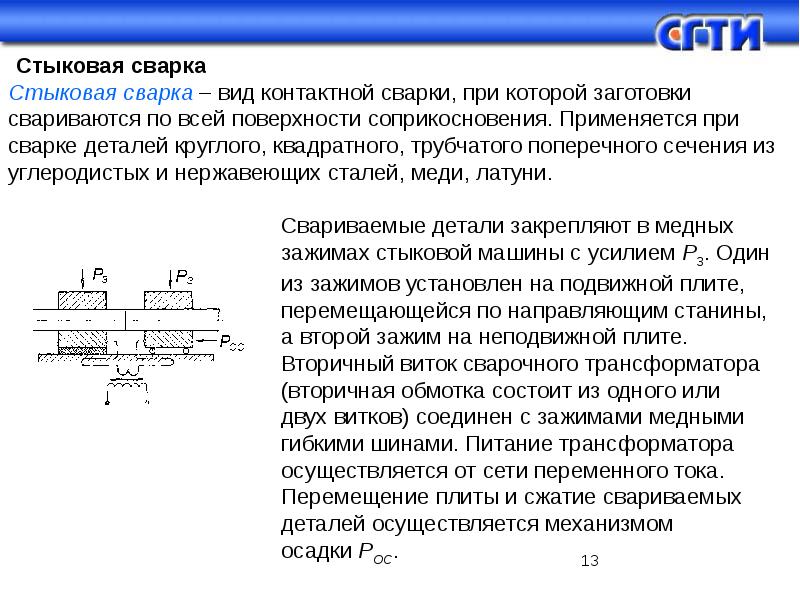

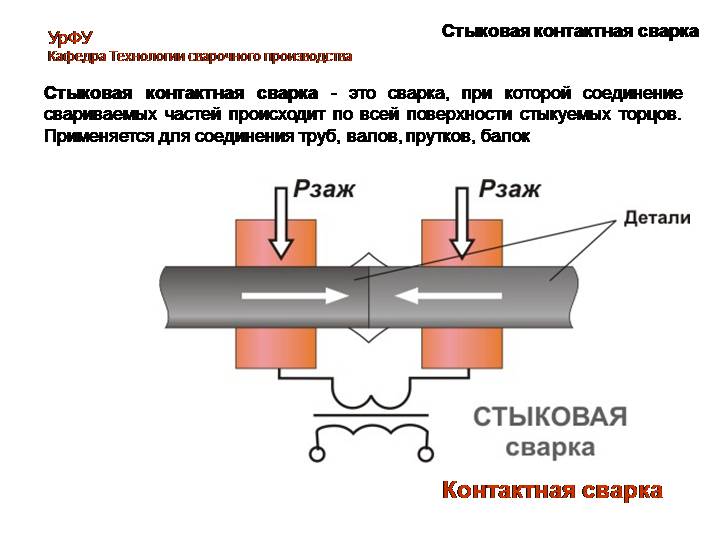

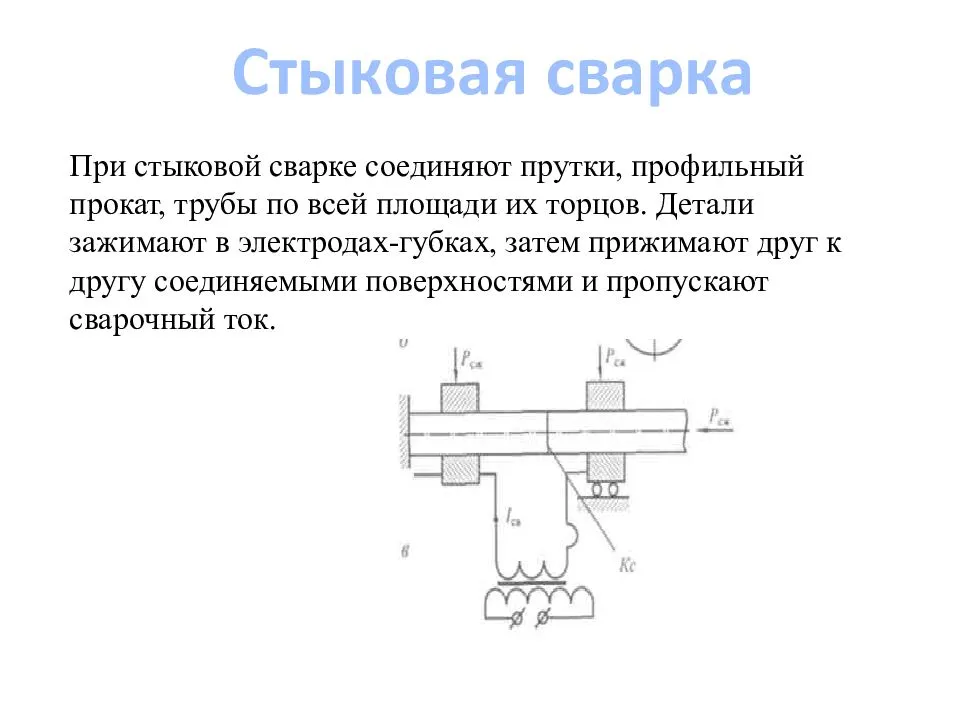

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

https://youtube.com/watch?v=RHaIWxYtUHg

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

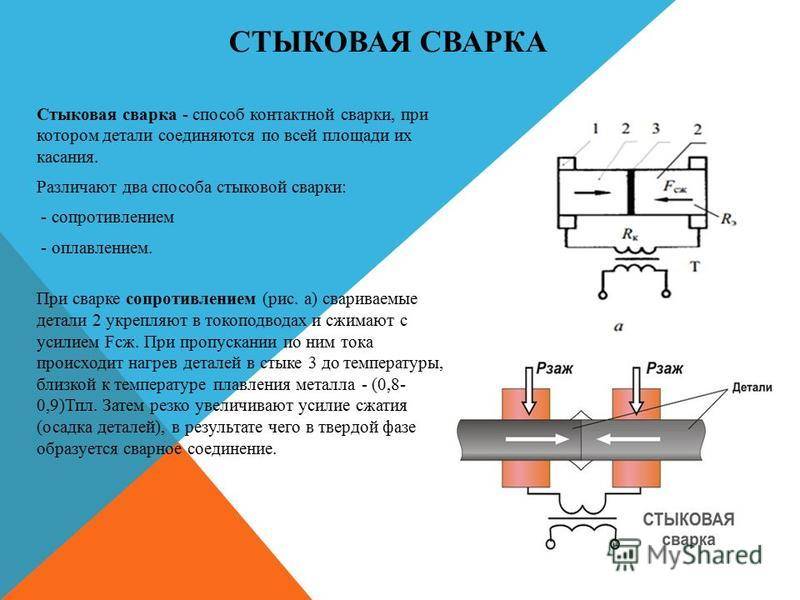

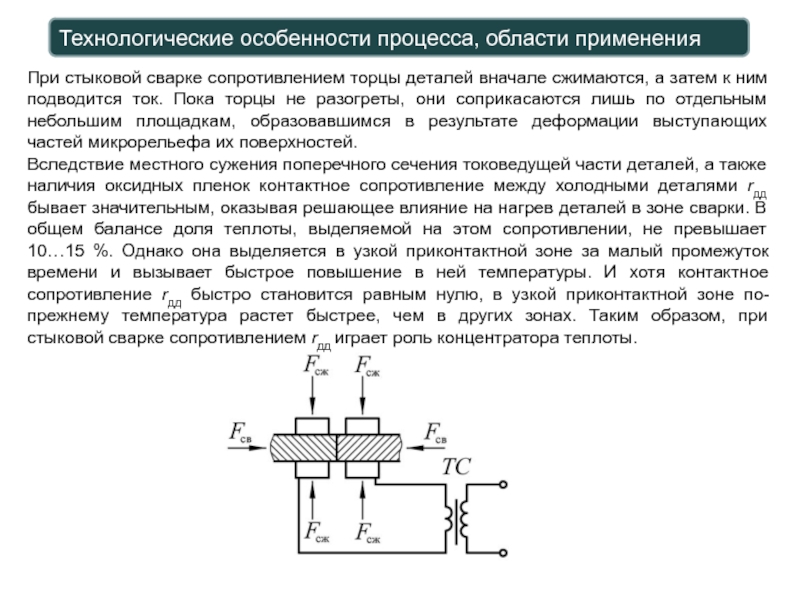

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

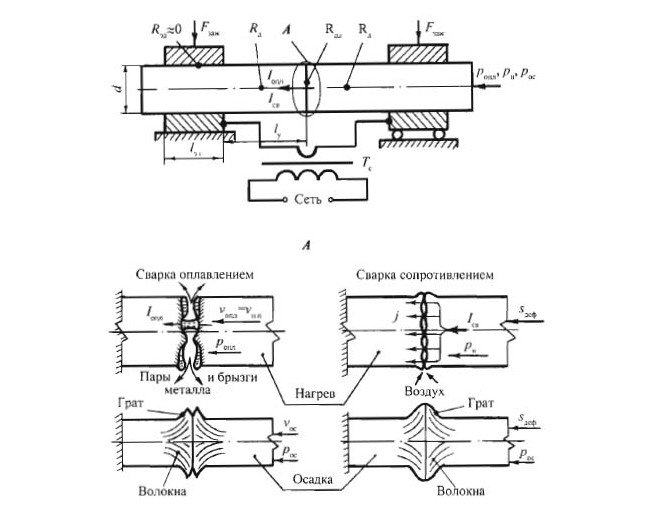

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

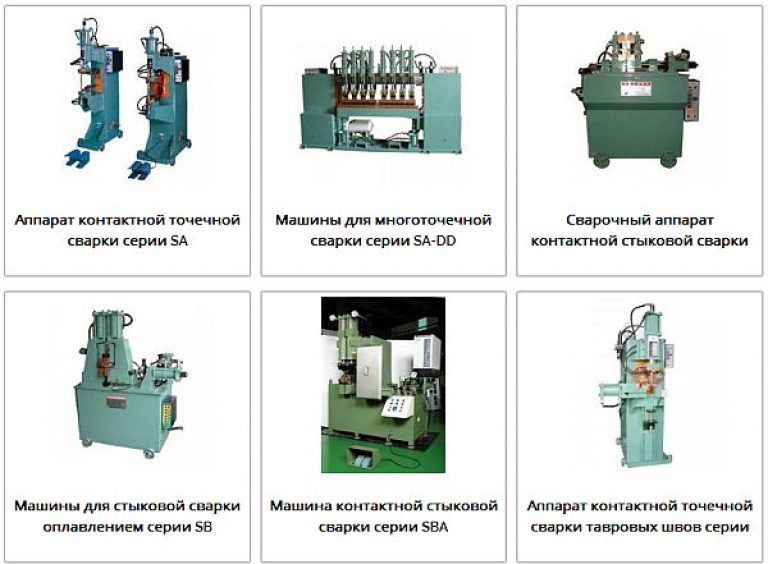

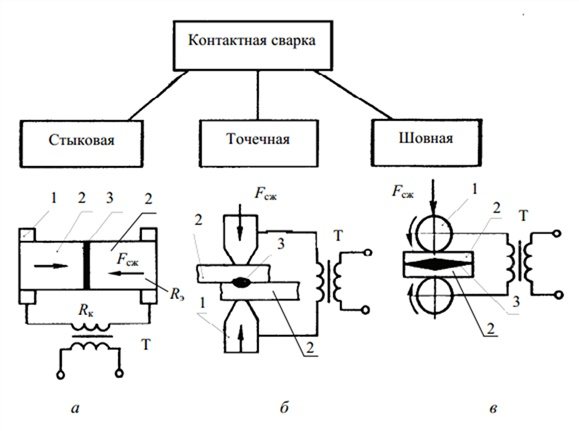

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Стыковая сварка сопротивлением и оплавлением. Аппараты для пластиковых труб

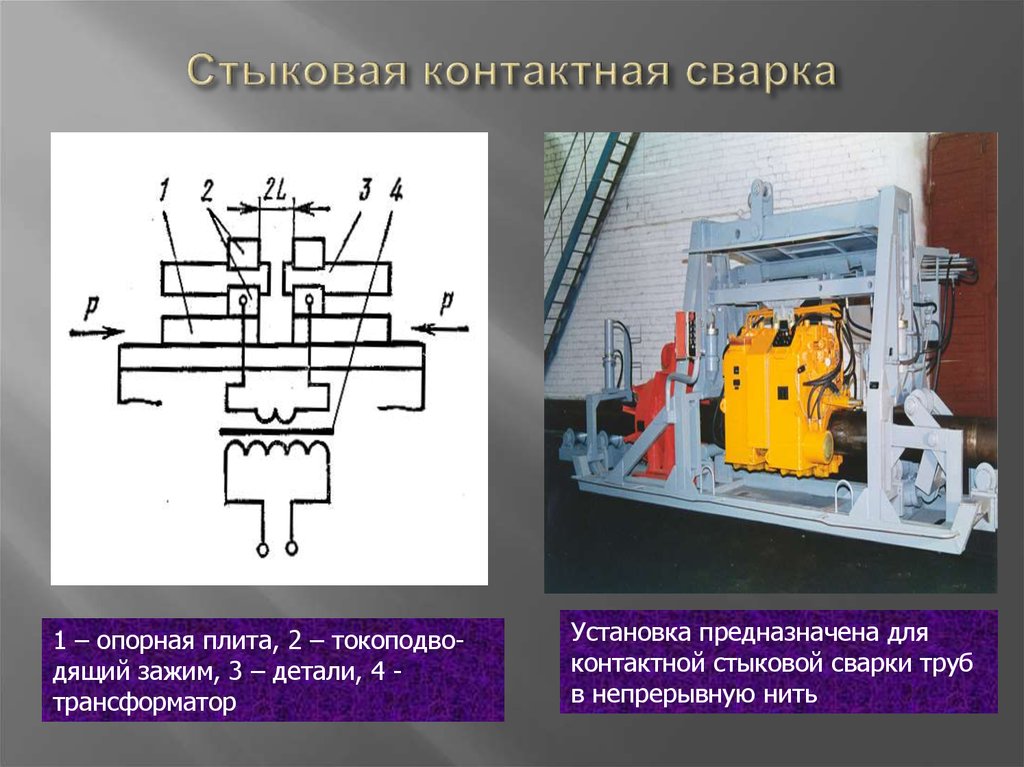

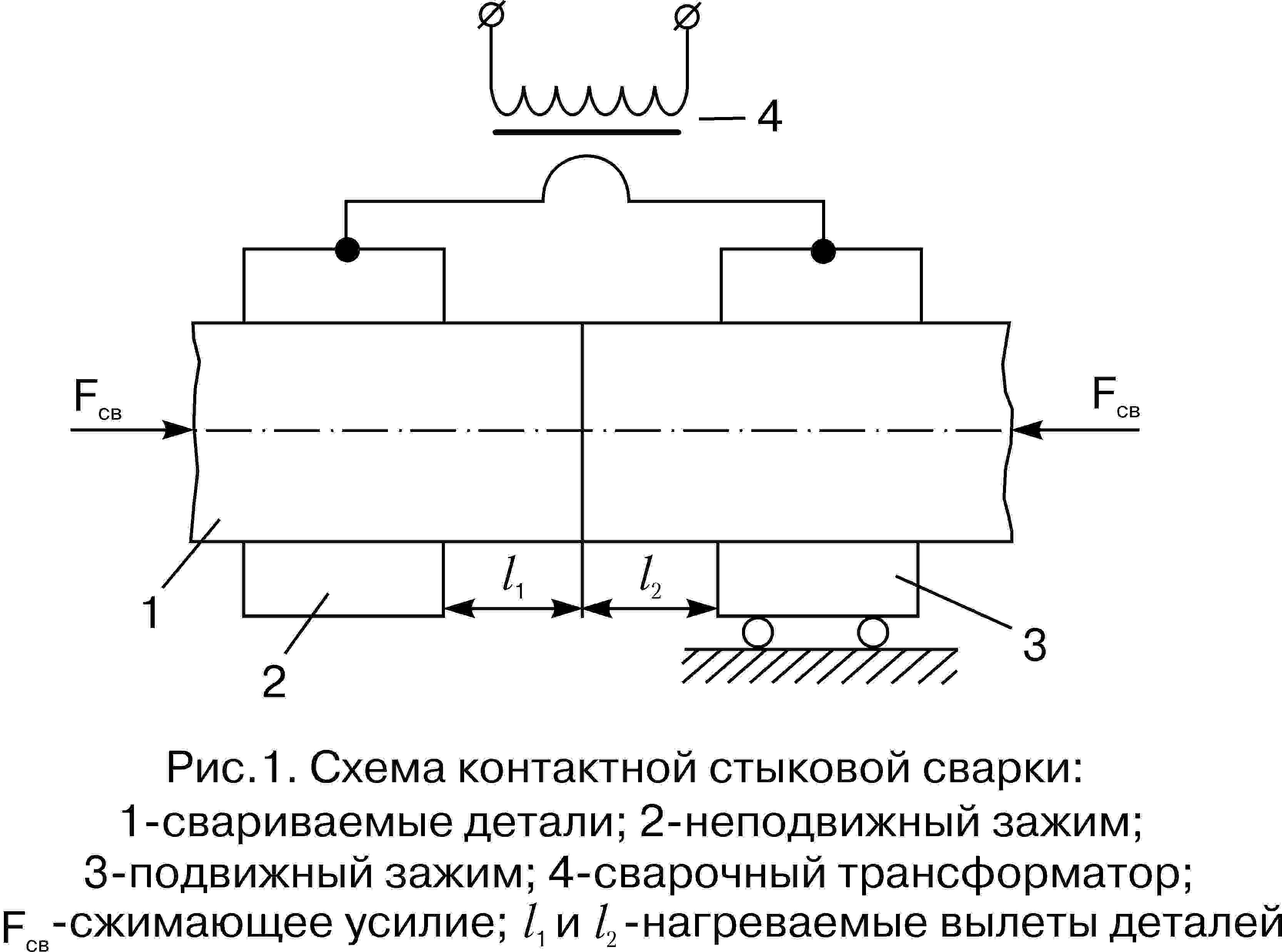

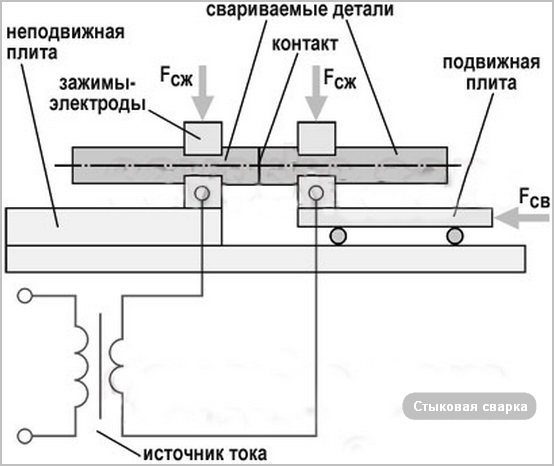

Стыковая сварка — это контактное соединение, где заготовки привариваются по всей площади стыкуемых кромок, при помощи тока и сжатия.

Как происходит процесс

Предназначенные изделия для сварки зажимаются в электродах и прижимаются друг к другу осевым усилием. Одна плита машины всегда стоит на месте, а другая передвигается. Нагрев заготовок происходит от подачи тока на них, на стыке прогрев максимальный.

Стыковая сварка от вида сжатия и подачи тока бывает:

- оплавлением;

- сопротивлением.

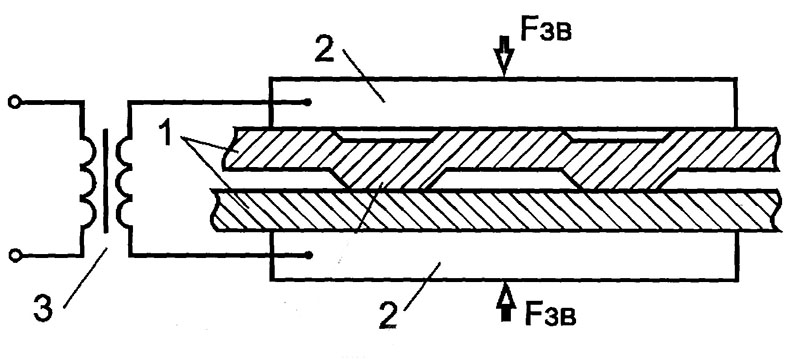

Стыковая сварка сопротивлением

Сначала заготовки прижимаются друг к другу и только потом подается ток, который превращает стыкуемые части в пластическое состояние. Далее, машина сжимает с определенным усилием детали для получения твердого сварного шва. Обесточивание происходит немного раньше.

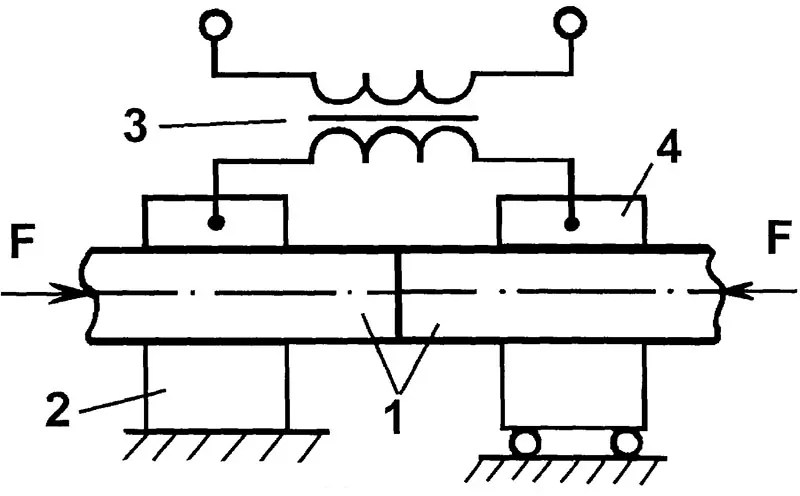

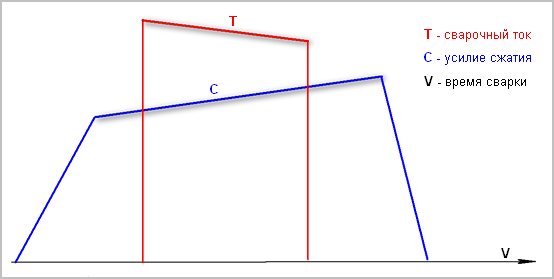

Рисунок-схема ниже демонстрирует технологию процесса.

Такой технологией соединяют прямоугольные и круглые заготовки. Для качественного сцепления, детали стыков должны быть тщательно зачищены и подогнаны.

Видео: аппарат стыкового соединения (сопротивлением) арматуры и круга.

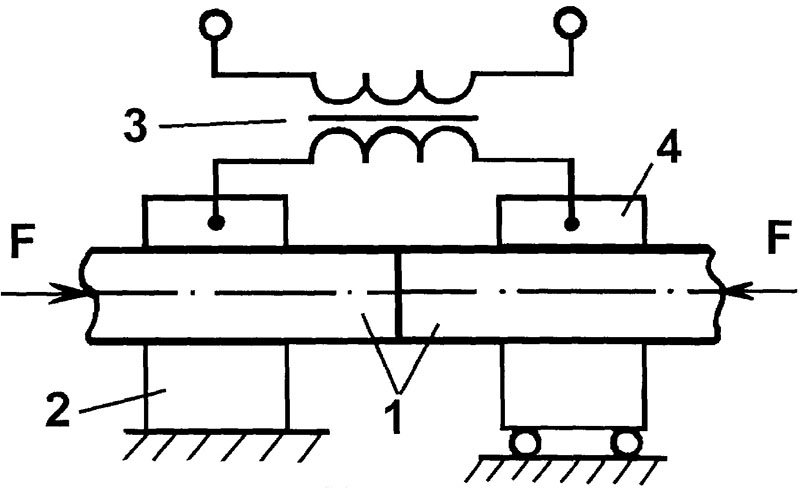

Стыковая сварка оплавлением

Технология может выполняться прерывистым или непрерывным оплавлением.

Как происходит стыковая сварка непрерывным оплавлением? Включается ток и начинается постепенное сближение заготовок. Касание стыков происходит по выступающим отдельно кромкам. В виду малой площади выступов, они от тока моментально греются и плавятся.

Часть расплавленного материала вылетает наружу, благодаря этому происходит очищение деталей. В процессе непрерывного сближения и оплавления других маленьких выступов-перемычек, получается расплавленный слой металла. После оплавления заготовок по всему стыку, происходит сжатие с большим усилием.

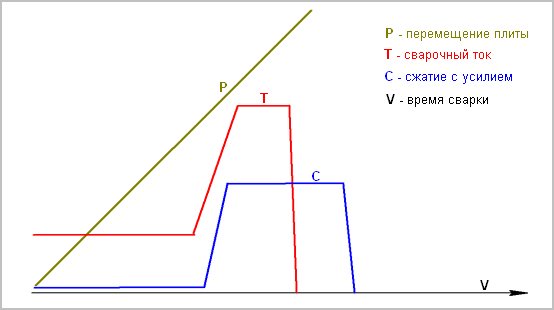

Схема ниже поможет лучше понять суть технологии.

Стыковая сварка прерывистым оплавлением используется для сваривания деталей с большой площадью сечения. Процесс происходит так: электрический ток поступает всегда, а изделия с малым усилием сжимаются и размыкаются. При смыкании и размыкании от притока тока происходит оплавление поверхностей. При появлении жидкого металла, происходит сжатие с усилием, при котором расплавленный металл вытекает из стыка и получается сварной шов.

Технология востребована для соединения:

- трубопроводов;

- арматуры;

- рельсов;

- автомобильных дисков;

- звеньев цепей и т. д…

Видео: машина 130 (метод оплавления) для ленточных пил.

P.S. Итак, стальные заготовки сближают, разогревают током и сжимают, при необходимости шлифуют.

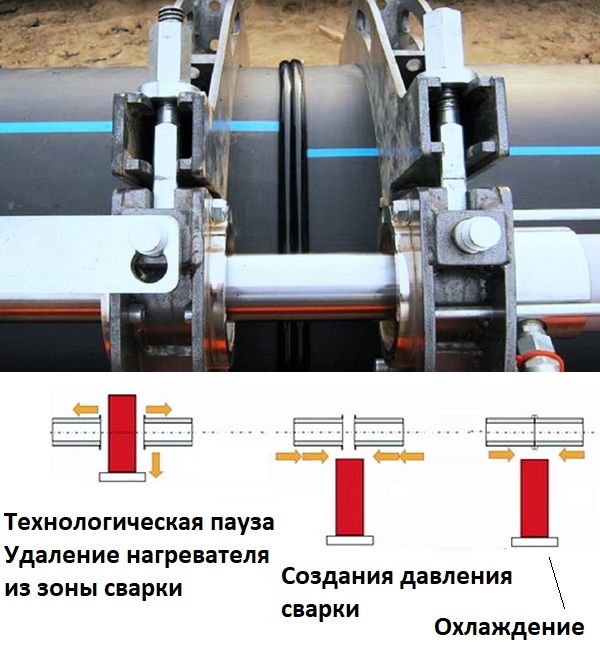

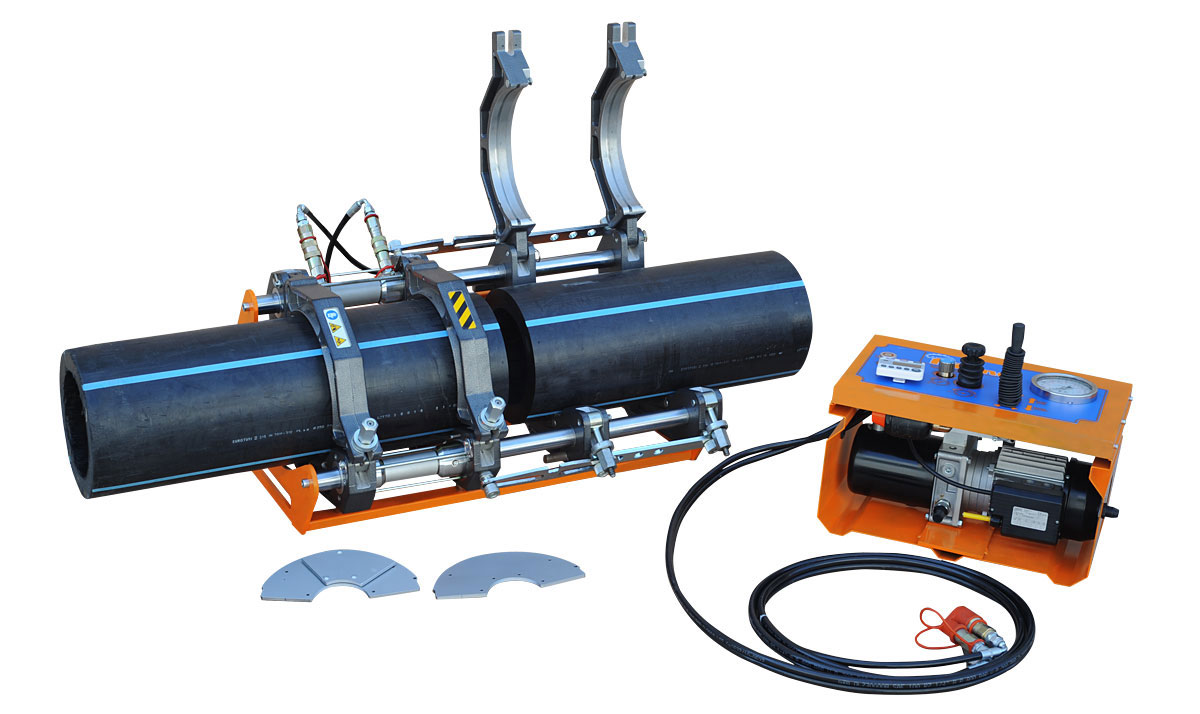

Машины и аппараты для пластиковых труб

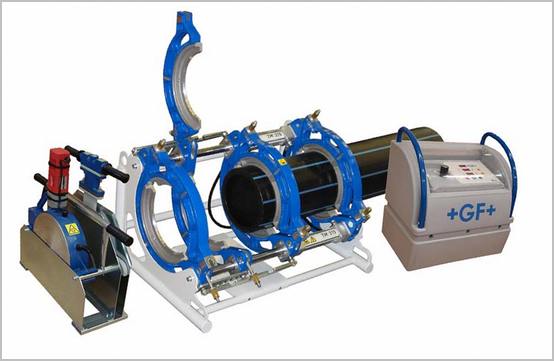

Стыковой сварочный аппарат — центрирует, торцует, плавит и сжимает кромки свариваемых изделий. Рассмотрим подробнее, как работают подобные агрегаты!

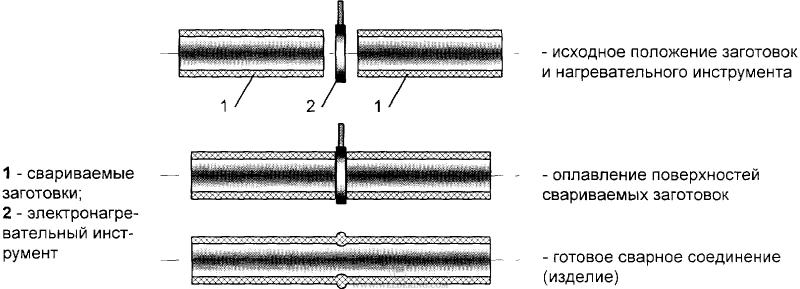

Технология сварки полимерных материалов:

- установка заготовок в удерживающее приспособление;

- центровка деталей и обрезка торцов;

- вставка нагревательного элемента между торцами;

- удаление нагревателя и стыковка (сжатие) деталей.

Устройство аппаратов контактной стыковой сварки труб:

- центратор со шкалой перемещения, с механическим или гидравлическим приводом;

- торцеватель для подгонки торцов;

- нагревательный элемент для полимерных материалов;

- блок управления.

Видео: инструкция по использованию аппаратов стыковой сварки полиэтиленовых труб Turan Makina.

Типы машин для ПНД труб

Сварочные аппараты для стыковой сварки труб подразделяются на несколько видов.

1. Ручные сварочные зеркала. Основа аппарата — это нагревательный элемент (зеркало). Весь процесс выполняется вручную: прижимание и удержание деталей.

Нагревательный элемент Dedalo 280 (сварочное зеркало)

Плюсы. Малые габариты, небольшой вес, доступная цена.

2. Более массивный стыковой сварочный аппарат для пнд труб имеет большую оснащенность. В виде:

- станины с центратором и фиксаторами;

- торцевателя;

- нагревательного элемента;

- механического или гидравлического привода.

Аппараты серии TOP

Так как механический привод работает от мышечной силы сварщика, то аппаратом рекомендуется сваривать трубы диаметром до 150 мм. Гидравлический привод используется для труб всех диаметров.

Также, машина стыковой сварки труб может иметь разные блоки регулировки и контроля за температурой нагрева, и давления сжатия при сварке полиэтилена.

P.S. Металлические и пластиковые трубы свариваются встык специальными аппаратами (машинами) ручными или автоматическими. Сварной шов по герметичности превосходит другие виды соединений.

Аппараты и электроды

Потолочные швы можно выполнять инвертором или обычным трансформатором

Важно правильно установить силу тока, которая ниже на 25%, чем при сварке на полу. Например, для пластин толщиной 5 мм достаточно 100А

Работать будет легче, если кабель будет не тяжелым. Это облегчит управление концом электрода и рука меньше устанет. Еще кабель можно намотать петлей на руку, чтобы уменьшить нагрузку на запястье.

Электроды для потолочной сварки подойдут диаметром 3 и 4 мм

Важно их хорошо просушить, чтобы уменьшить количество брызг. Если новички будут пользоваться короткими электродами, это позволит увереннее манипулировать дугой

Контроль

Контроль кромок и готового соединения осуществляется силами службы технического контроля. Для контроля могут применяться различные методы, которые выявляют наличие дефектов – допускаемых или подлежащих исправлению. При невозможности исправления полученное соединение отправляют в брак.

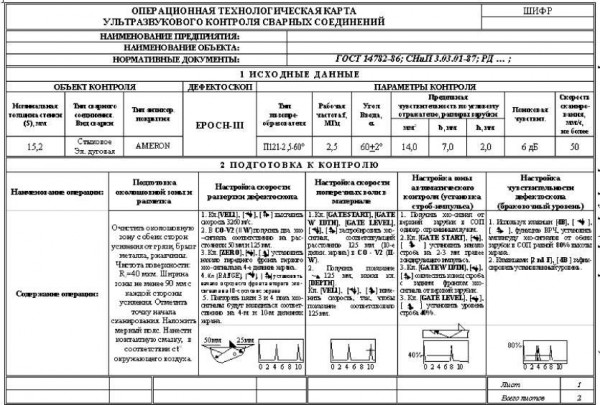

Имеется много видов способов контроля. Одним из самых распространенных является ультразвуковой. Технологическая карта ультразвукового контроля сварных соединений:

В технологической карте УЗК сварных швов указываются такие сведения, как параметры контроля, применяемый дефектоскоп и подготовка к контролю.

Полуавтоматическая сварка

Все виды сварочных работ включают в себя еще один популярный вид – сварку при помощи полуавтомата. Полуавтоматическую сварку можно назвать разновидностью дуговой сварки. Отличие заключается в том, что одновременно осуществляется подача в зону сварки проволоки и воздействие газа, который защищает все материалы от негативного воздействия окружающего воздуха, который способен замедлить процесс или даже полностью его прекратить.

Когда сваривание полуавтоматами происходит в углекислом газе, то такой вид носит название MAG, а если в инертном, то MIG. Сварочные полуавтоматы относятся к несложному виду оборудования. Его основные части состоят из источника постоянного тока, обеспечивающего подачу напряжения, и особого механизма для подачи в зону сварки проволоки, играющей роль электрода. Проволока намотана на специальную бобину. Скорость ее подачи является регулируемой.

К достоинствам этого способа относятся возможность работы в труднодоступных местах, небольшое количество отходов, получение тонкого и прочного шва, быстрота процесса. В полуавтоматах используются алюминиевые или стальные проволоки. Защита получаемого шва возможна следующими способами: флюсом; защитными газами; использованием порошкового вида проволоки. Чаще всего применяются защитные газы. Имеются стационарные аппараты и бытовые, более удобные для домашнего использования.

В корпусе полуавтомата находятся блок управления и источник питания. С помощью кабелей к прибору подсоединяются – механизм подачи проволоки, намотанной на катушку, и сварочная горелка.

Подача проволоки осуществляется одним из трех вариантов:

- Тянущий. Привод расположен на ручке горелки. Происходит вытягивание проволоки с бобины, на которую она намотана.

- Толкающий. Привод осуществляет подталкивание проволоки в сторону горелки.

- Тянуще-толкающая подача является гибридом двух предыдущих способов.

С помощью сварочного рукава на место работы подается газ, проволока и, в некоторых моделях, жидкость для охлаждения. Длина шланга определяет возможность работы в труднодоступных местах. Для подключения сварочного рукава используется унифицированный разъем.

В центре находится большой штуцер, через который осуществляется выход сварочной проволоки. Вверху расположены два контакта для переключения режимов. К разъему подсоединяются провода для подачи тока. К шлангу также подключается горелка. Контактный наконечник является сменной деталью. Он выбирается в зависимости от диаметров используемой проволоки. В свою очередь размер сопла зависит от диаметра наконечника.

Проволока наматывается на катушки. Они имеют различные размеров в зависимости от диаметра проволоки. Устройство подачи проволоки имеет роликовый механизм. Вращение устройства подачи осуществляется с помощью электродвигателя. Регулировка натяжения проволоки производится оператором вручную. Сварочная проволока поступает в зону сварки беспрерывно. Дуга возникает между проволокой и деталями, подлежащими сварке. Сопло служит для формирования облака газа.

Возможна сварка полуавтоматом без применения газа. В этом случае необходимо использование особого вида проволоки, внутри которой находится флюс. Такая проволока носит название порошковой. При сгорании проволоки освобожденный флюс создает защитную среду. Если предстоит сваривание ответственных конструкций, то следует выбирать сварку с газом, что является более надежным. Необходим грамотный выбор сварочной проволоки.

Основной критерий – соответствие состава проволоки материалу свариваемых изделий. Этому поможет маркировка проволок. Выбор диаметра проволоки зависит от толщины изделий. Теория сварки металлов предполагает зависимость выставляемого сварочного тока от толщины материалов и выбранного диаметра электродов.

Необходимостью является установление скорости, с которой будет осуществляться подача проволоки, а также расход газа, устанавливаемый с помощью вентиля на редукторе. Основная особенность использования полуавтомата заключается в том, что вначале проволока подается в сторону места сварки механически, но затем ее перемещение осуществляется вручную.

Сварка трубопроводов и стальных труб

Трубопроводы относятся к конструкциям повышенной сложности, поэтому к их сварке предъявляются повышенные требования. Это находит отражение в технологической карте сварки трубопроводов, а также в технологической карте на сварку стальных труб.

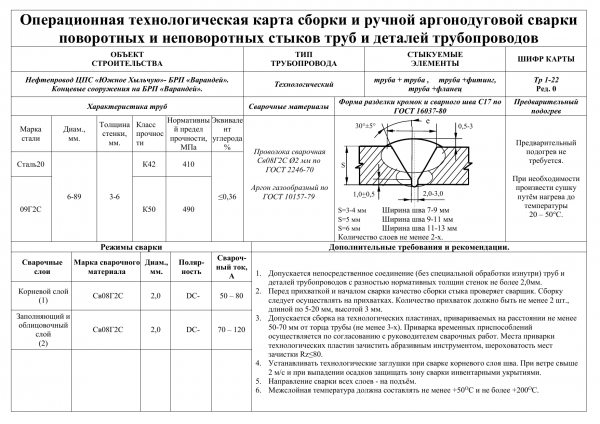

Технологическая карта сварки трубопроводов – образец:

Операционно-технологическая карта сварки трубопроводов содержит:

- Шифр карты.

- Объект строительства.

- Наименования и обозначение нормативных документов.

- Тип трубопровода.

- Стыкуемые элементы, например, труба с трубой, труба с фланцем.

- Характеристика труб: марка материала, диаметр, толщина стенок, класс прочности.

- Режимы сварки корневого и облицовочного слоев: величина тока, полярность.

- Сварочные материалы.

- Необходимость предварительного подогрева.

На рисунке технологической карты на сварку трубопроводов показывается эскиз с необходимыми размерами.

Внизу технологической карты на сварку трубопроводов имеется раздел с дополнительными требованиями и рекомендациями.

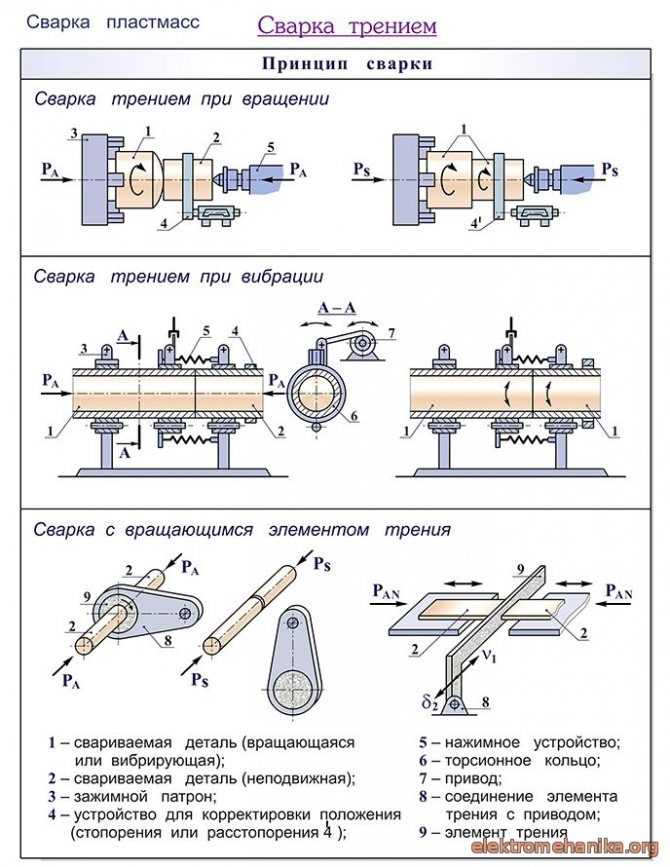

Способы сварки

Классификация способов сварки регламентируется ГОСТом 19521 и предусматривает по энергетическому признаку три основных метода:

- Термический.

- Термомеханический.

- Механический.

Термическому способу принадлежат виды сварок, которые предусматривают стыковку деталей методом плавления, при котором также находит место использование тепловых видов энергии, например дуговая и газовая. Термомеханический способ включает в себя виды сварок, в которых тепловая энергия используется в сочетании с давлением: электроконтактная, диффузионная, газопрессовая.

Механический способ подразумевает такие виды сварок, которые осуществляются с применением давления и механических усилий: холодная сварка, ультразвуковая, сварка взрывом и трением. Сварка холодным методом подразделяется на точечную, шовную, стыковую.

По степени механизации различаются ручная, полуавтоматическая, автоматическая методы сварочного процесса. Каждый из методов сварки обладает своими особенностями, поэтому на определенный вид работ составляется особый технологический документ.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

3 Назначение технологии стыковой сварки

Сварка встык – один из трех способов сварки полиэтиленовых труб, обеспечивающих прочность сварного соединения не ниже прочности самой трубы. Два других способа – сварка с закладными нагревателями и сварка нагретым инструментом в раструб.

Технология стыковой сварки позволяет соединять трубы из любых термопластов I и II группы – ПЭ, ПП, ПВДФ, ПВХ и пр. Другими словами, из полимеров, которые при нагреве способны перейти в вязко-текучее состояние, а после остывания – снова затвердеть без существенного изменения физико-химических свойств.

Основное достоинство технологии стыковой сварки перед другими видами сварки пластиковых труб – в том, что для прокладки прямых участков трубопроводов не требуются расходы на соединительные детали; свариваются непосредственно отрезки труб.

Недостаток – в том, что, независимо от диаметра свариваемых труб, требуется строгое выполнение многочисленных требований технологии стыковой сварки, а сварка одного стыкового шва занимает сравнительно много времени.

Чем выше диаметр свариваемых труб, тем ощутимее превосходство достоинств технологии стыковой сварки над ее недостатками. Поэтому для диаметров ниже 63 мм сварка встык нагретым инструментом применяется очень редко. Что касается пластиковых труб диаметром выше 110 мм, то это, как правило, трубы из полиэтилена. Поэтому в подавляющем большинстве случаев технология стыковой сварки используется для соединения полиэтиленовых труб.

И наоборот, полиэтиленовые трубы в большинстве случаев соединяются по технологии стыковой сварки. Можно сказать, что «сварка полиэтиленовых труб» и «стыковая сварка труб» – почти синонимы.

Единственное ограничение – сварка стыковых швов не рекомендуется на безнапорных трубопроводах канализации из полимерных труб, т.к. на внутренней поверхности трубопровода в результате сварки стыкового соединения образуется валик оплавленного материала (т.н. грат), который может стать местом скопления твердых частиц и причиной засорения безнапорного трубопровода. Если внутренний грат срезается, то стыковые сварные соединения могут использоваться даже для прокладки канализации. Проблема в том, что на готовом трубопроводе факт удаления внутреннего грата практически невозможно проверить. Вероятно, поэтому основное «узаконенное» применение технологии стыковой сварки – монтаж напорных трубопроводов:

Наружные водопроводы из полиэтиленовых труб

Нормативный документ – СНиП 3.05.04-85*. Материал труб:

– Полиэтилен (ПНД), способы сварки – стыковая или раструбная (п.3.58. СНиП);

– ПВХ, соединение методом склеивания в раструб (п.3.62. СНиП).

В части технологии стыковой сварки полиэтиленовых труб СНиП 3.05.04-85* ссылается на один из первых Российских нормативных документов, в которых эта технология описана – ОСТ 6-19-505-79.

Наружные газопроводы из полиэтиленовых труб

Нормативный документ – СП 62.13330.2011, который является обновленной версией СНиП 42-01-2002. Речь идет только о подземных газопроводах (п.4.11 СП). Материал труб – только ПЭ, способы сварки полиэтиленовых труб – «…встык нагретым инструментом или при помощи деталей с закладными электронагревателями» (п.4.13 СП).

Здесь нет ни собственного описания технологии стыковой сварки, ни ссылки на другой нормативный документ. Зато собственная технология стыковой сварки полиэтиленовых труб описана в Газпромовском СТО 2-2.1-411-2010.

Нефтепроводы из полиэтиленовых и полипропиленовых труб

Монтаж нефтепроводов из пластиковых труб подчиняется ВСН 003-88 Миннефтегазстроя. Материал труб – ПЭ или ПП, способы сварки – нагретым инструментом встык или в раструб (п.7.5.3.1. ВСН).

ВСН 003-88 содержит описание технологии стыковой сварки полиэтиленовых (ПНД) и полипропиленовых труб, сходное с самыми привычными в России технологиями DVS 2207-1 и DVS 2207-11 соответственно.

Технологические трубопроводы

Монтаж технологических трубопроводов из пластиковых труб подчиняется СНиП 3.05.05-84. Трубы из полимерных материалов здесь собирательно называются «пластиковыми». Методы сварки не определены. Однако методы контроля качества сварки пластиковых труб здесь определены, в том числе, для стыковых соединений (п.4.23. СНиП).

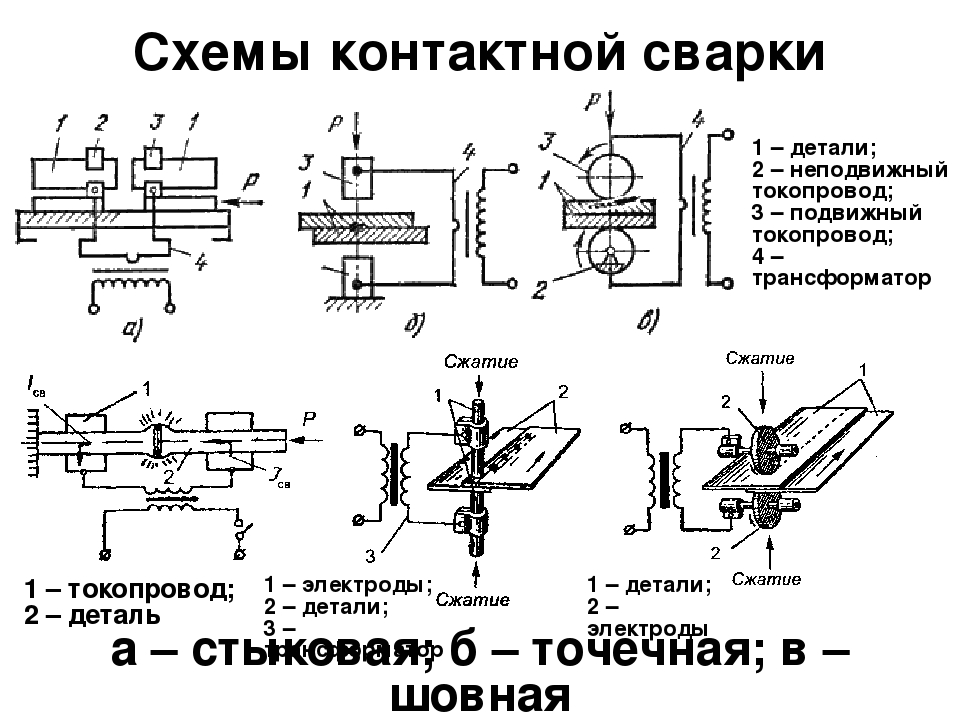

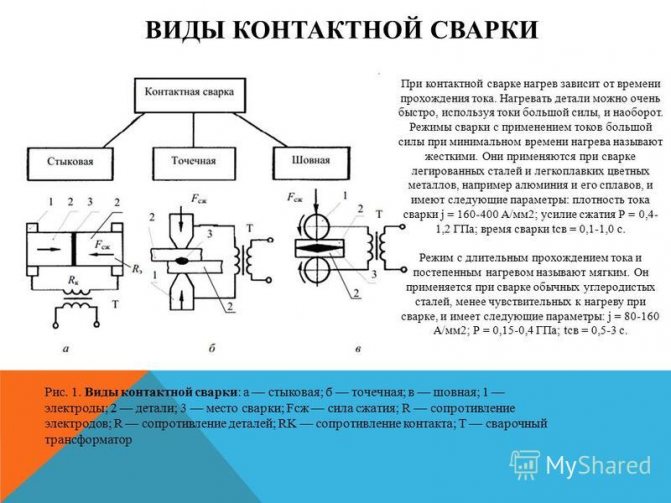

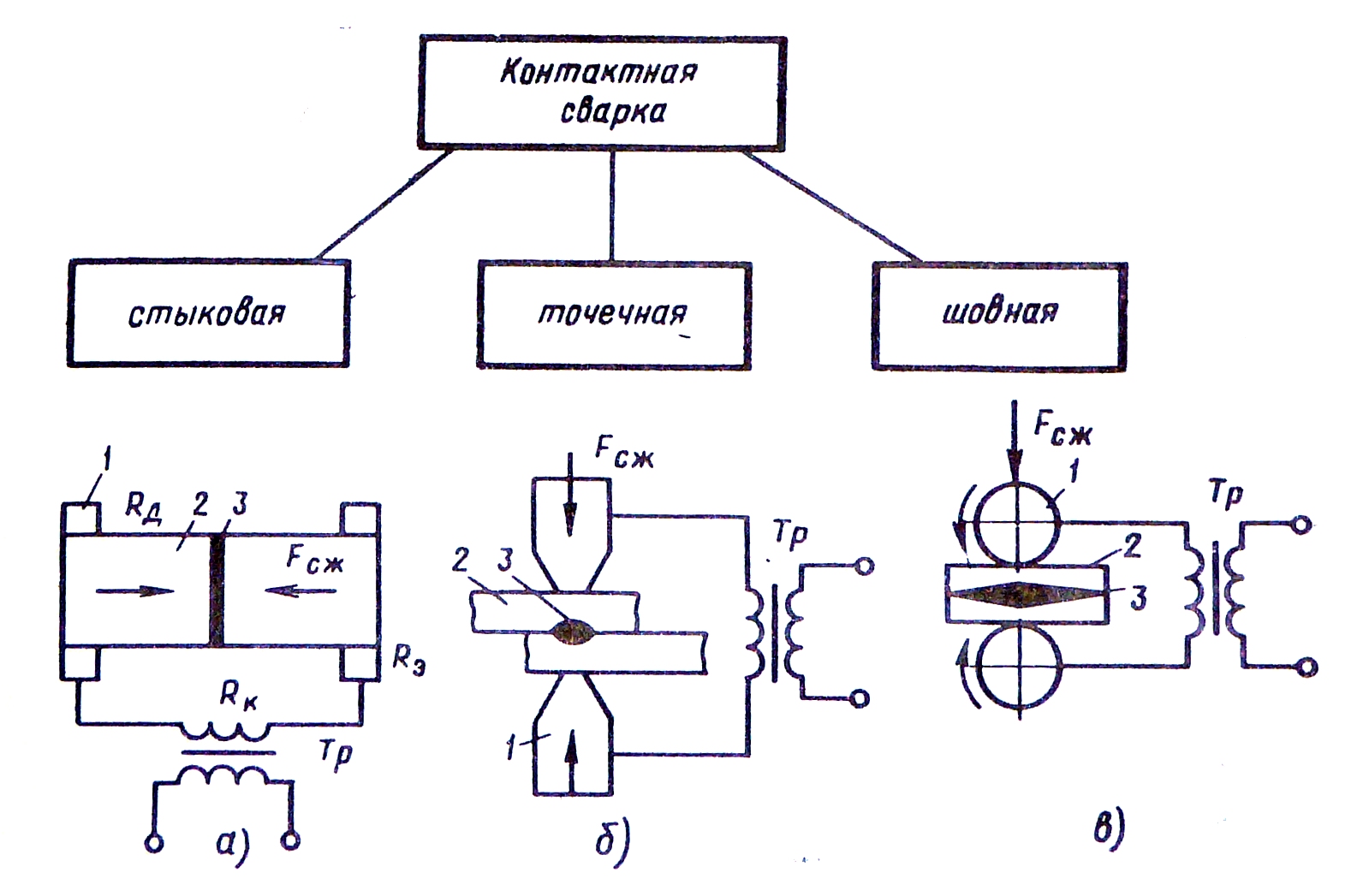

Виды контактной сварки

На промышленных предприятиях используют разные виды контактной сварки: точечную, рельефную, стыковую и шовную. Использование той или иной разновидности во многом зависит от профиля выполняемых работ.

Существует несколько разновидностей контактной сварки

Существует несколько разновидностей контактной сварки

ФОТО: goodsvarka.ru

Метод контактной точечной сварки

Данный метод подразумевает соединение металла в одной или нескольких точках одновременно. Качество сварного шва зависит от нескольких параметров:

- силы тока и давления, оказываемого на соединяемые детали;

- размера и формы электродов;

- степени чистоты свариваемых поверхностей;

- длительности воздействия на одну точку.

Современное сварочное оборудование имеет производительность до 600 точек в минуту. Данный метод используется как для соединения тонких (до 0,02 мкрн) деталей электрооборудования, так и для сварки металла толщиной до 20 мм.

Точечная сварка

Точечная сварка

Рельефная сварка

Этот метод по принципу работы схож с точечной сваркой, а главное отличие состоит в том, что деталь в месте соединения и электрод имеют одинаковую естественную или штампованную рельефную форму. Подобная технология используется практически везде и позволяет крепить опорные элементы или кронштейны к плоской поверхности заготовки. Однако перед свариванием детали должны быть хорошо очищены от различных видов загрязнения.

Рельефное соединение

Рельефное соединение

Шовная технология сваривания

Шовная сварка — многоточечное соединение, при котором несколько сварных зон располагаются близко друг к другу или перекрываются, образуя монолитный шов. Сварочные аппараты оснащаются одним или несколькими роликами-электродами. Если сварные точки перекрываются между собой, то получается достаточно герметичный шов, поэтому данная технология используется при производстве различных ёмкостей. Толщина свариваемого металла колеблется в диапазоне 0,2-3 мм.

Шовная сварка

Шовная сварка

Стыковая контактная сварка

Как и в случае с рельефной сваркой, стыковой метод требует предварительной обработки торцов соединяемых деталей. Элементы металлической конструкции прижимают друг к другу кромками, после чего оплавляется вся плоскость контакта. Данная технология имеет несколько разновидностей: сопротивлением, оплавлением и плавлением с подогревом. Использование того или иного вида стыковой сварки зависит от типа металла, его толщины и необходимого качества фиксации. Самый простой вариант — соединение сопротивлением, используется для легкоплавких металлических деталей. Два других вида подходят для сварки конструкций большого сечения.

Схематическое изображение стыковой сварки металлов

Схематическое изображение стыковой сварки металлов