Как рассчитать размеры верстака в гараж: рекомендуемые габариты

Размеры конструкции подбираются индивидуально в зависимости от предпочтений владельца, а также с учетом предполагаемых видов работ. Ширина типовых конструкций находится в пределах 0,7-1,2 м, а длина составляет от 1,5 до 2 м. Верстаки бывают одноместными и двухместными. Различия между этими конструкциями заключаются в длине и количестве тумбочек с выдвижными ящиками. Если рабочий стол будет одноместным, в этом случае оптимальные габариты столешницы будут составлять 0,8х0,8х1,5 м. В двухместных конструкциях длина увеличена до 2,8 м.

Чертеж простого столярного верстака с размерами для гаража

Высоту столярного верстака подбирают с учетом роста мастера, который будет за ним работать. Обычно этот показатель варьируется в диапазоне от 85 до 95 см. Проверить правильность расчетов достаточно просто. Если, стоя у стола, мастер может свободно упереться ладонями в его крышку, значит, высота подобрана верно

Очень важно не ошибиться с этим показателем, поскольку частые вытягивания и сгибания вредны для спины человека и могут привести к быстрому утомлению

То же самое касается и металлических конструкций, которые могут использоваться еще и для слесарных работ. В любом случае рабочий стол должен быть устойчивым и очень прочным. Минимальная толщина крышки равна 5 см. В качестве обивки применяется текстолит или линолеум, которые защитят столешницу от повреждений. В слесарных верстаках деревянная поверхность рабочего места закрывается стальной крышкой. Минимальная толщина этого покрытия – 5 мм.

Сборка изделия

Сборку всего изделия рекомендуется начинать с изучения чертежей и всех необходимых для сборки деталей. Также необходимо проверить наличие слесарного инструмента, без которого невозможно будет собрать стол

Важно учитывать очерёдность сборки каждого из узлов. Описание этих узлов приведено ниже

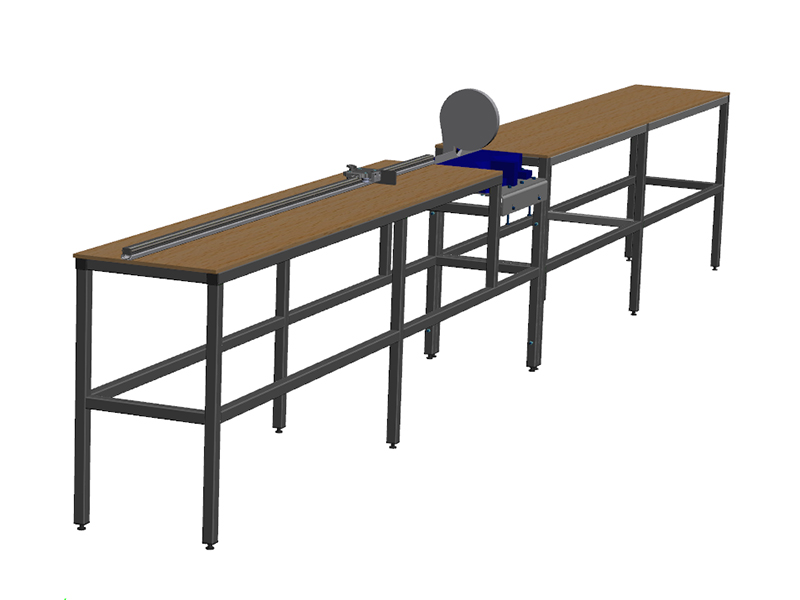

Начинаем изготовление стола для торцовочной пилы со сборки основания или платформы, на которую будет установлен непосредственно сам инструмент. Размеры этой плиты во многом зависят от размеров самой торцовочной пилы. Причём, если мы хотим изготовить стол универсальный, чтобы на него была возможность установить и другие совместимые инструменты, например, такие как долбёжный станок, то размер берётся по максимальному размеру инструмента.

В качестве материала лучше использовать 19 мм фанеру, при отсутствии таковой можно использовать ДСП или МДФ плиты подходящих размеров, но фанера надёжней.

Установка боковых расширений. Достаточно часто используются детали гораздо большей длины, чем станина для пилы и для обработки таких деталей устанавливаются съёмные боковые расширения. Причём можно применять таковые, как справа, так и слева станины. Расширения изготавливают обычно из того же материала, что и сама станина. То есть 19 мм фанеры будет вполне достаточно.

Верхние полки: немаловажная деталь стола. Для того чтобы деталь могла свободно крепиться на расширении, а также для более комфортного крепления самого расширения к станине, необходимо сделать верхние полки. Они крепятся шурупами как станине, так и расширению. Полки также обычно делают из 19 мм фанеры

Важной особенностью полки является наличие шпунта по всей длине детали, шириной 19 мм и глубиной 3 мм. Назначение его будет объяснено позже.

Применение зажимных пластин

Зажимные пластины позволяют наиболее точно и надёжно выровнять станину и расширения по ширине. Для этого лучше всего воспользоваться струбцинами, которые стянут между собой расширения и основу стола. После такой фиксации расширения можно закрепить к основе стола.

Совместная работа станков. При совместной работе нескольких станков, как упоминалось ранее, необходимо выровнять их плоскости. Если например, вы хотите использовать совместно с торцовочной пилой долбёжный станок, то его необходимо установить так, чтобы рабочие плоскости обоих станков совпадали. А значит необходимо будет выровнять высоты обоих станков. Именно они вставляются в шпунты, изготовленные в полках, установленных на расширениях.

Передвижные упоры тоже важны. Передвижные упоры предназначены для фиксации детали с помощью направляющих реек, изготовленных из брусков твёрдых пород дерева. От качества их изготовления также во многом зависит и качество торцовки деталей.

Как ещё можно воспользоваться расширениями? Расширения позволяют крепить детали достаточно большой длины. Для того чтобы правильно ими воспользоваться, необходимо перенастроить стол под такую деталь. Конечно, это займёт определённое время, но потом оно окупится при изготовлении большого количества длинно мерных деталей.

Итак, подведём итог: изготовить стол для торцовочной плиты можно даже в домашней мастерской. При этом результат изготовления деталей на этом столе будет гораздо лучшим, чем на обыкновенном верстаке.

Как смастерить столярный верстак своими руками?

Изготовление деревянных изделий различного рода является популярным и распространенным видом технического творчества. Доступность материала, инструмента и расходников позволяют выполнять сложные работы, по уровню профессионализма мало отличающиеся от заводских образцов. Обилие информации, обучающих видеоматериалов и прочих полезных источников побуждает многих пользователей приобретать инструменты и пробовать свои силы в работе по дереву.

Первое время работы производятся в случайных условиях, на табуретках или иных подставках. Затем приходит понимание необходимости иметь нормально организованное рабочее место. В особенности это актуально для владельцев частных домов, которые располагают достаточной площадью. Оптимальным вариантом является создание рабочего стола, форма и конфигурация которого отработана многими поколениями мастеров. Рассмотрим порядок действий при изготовлении классического деревянного верстака.

Выбор габаритов

Выбирать размеры распиловочного стола стоит в зависимости от квадратуры мастерской. Небольшая площадь помещения позволяет использовать столешницу 50 х 50 см. Делать распиловочный стол меньше не имеет смысла — пользоваться им будет затруднительно при обработке длинных заготовок. Универсальный размер, обеспечивающий удобное пиление ЛДСП, — 80 х 80 см.

Для соблюдения требований безопасности пилу рекомендуется размещать посередине столешницы на расстоянии не менее 25 см от края — именно этот показатель и приводит к минимальной ширине в 500 мм. Расположение распиловочного диска также зависит от того, как именно его будут использовать. Всего существует три разновидности конструкции:

- для продольного распиливания;

- для поперечного распиливания;

- универсальные.

Глубина и расположение установки диска зависят от обрабатываемых на станке заготовок. Для досок и фанеры он должен выступать над столешницей на 50–80 мм, для бревен — на 110–125 мм. Высота верхней части каркаса из листов фанеры или ЛДСП может быть в пределах 35–40 см. Если делать станину только из бруса, этот параметр зависит от сечения. Оставшуюся часть конструкции представляют деревянные ножки, размер которых мастера обычно выбирают под свой рост. Общая высота распиловочного стола составляет около 1,0–1,1 м, но может уменьшаться до 900 мм.

Подготовительный этап

В этот период следует ответить для себя на вопросы, которые были описаны выше, после чего нарисовать эскиз сооружаемого изделия.

Выполнение работ по изготовлению стола

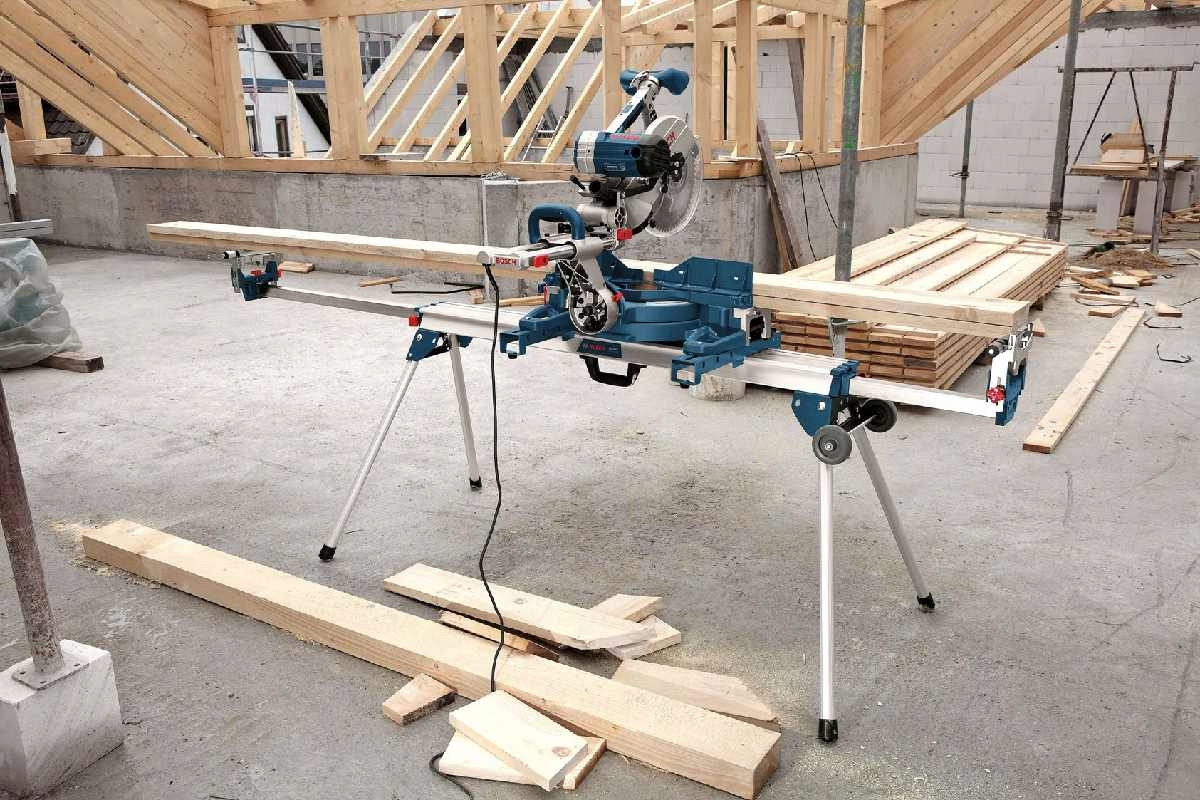

Каркас можно изготовит из металлического профиля различного сечения, имеющегося в наличии. Геометрические размеры каркаса, зависят от имеющейся площади, где будет монтироваться оборудование, размеров торцовочной пилы и вида установки (стационарная или переносная).

На каркасе необходимо предусмотреть место установки пилы, которое должно соответствовать имеющейся в наличии (геометрические размеры, высота нижней отметки возможного пропила, возможность изменения пространственного расположения).

Вне зависимости от размеров и формы каркаса, необходимо предусмотреть боковые расширения стола, которые можно изготовить из прочного пластика, листового металла или фанеры. Наличие боковых расширений рабочей поверхности облегчит распиловку заготовок длинного размера. Если боковые расширения расположены ниже уровня поверхности торцовочной пилы, то необходимо предусмотреть монтаж специальных полок, по которым будут перемещаться заготовки.

Полезны будут и боковые упоры, благодаря которым, после их фиксации, можно торцевать большое количество заготовок по установленному размеру. В качестве упоров можно использовать уголки из разного вида металла, оснащенные зажимными элементами, посредством которых упоры закрепляются на рабочей поверхности, а также иные элементы (бобышки, бруски и т.д.) изготавливаемые из дерева или пластика, которые можно фиксировать на рабочей поверхности стола.

Для удобства выполнения работ с большим количеством заготовок, необходимо изготовить прижимные пластины. Для этого можно использовать листовой металл или металлический профиль, которые необходимо оснастить устройствами, позволяющими выполнить их жесткую фиксацию на рабочем столе. Это может быть болтовое или иное соединение, при этом одна из пластин помещается под поверхность стола (боковое расширение), а вторая над поверхностью заготовок. Сжимание осуществляется путем затягивания болтового или винтового соединения с использованием гаек или хвостовиков.

- Монтаж торцовочной пилы. Когда работы по изготовлению каркаса и дополнительных элементов завершены, необходимо установить каркас на подготовленную поверхность и жестко закрепить там. После это выполнить установку торцовочной пилы и изготовленных дополнительных элементов.

- Проверка работоспособности. После завершения установки пилы и прочих элементов, облегчающих работу на данном виде режущего инструмента, необходимо проверить его работоспособность.

Если для проверки пилы достаточно просто включить ее в электрическую сеть, то для проверки удобства выполнения работы на изготовленном столе, необходимо выполнить определенную работу, торцевание подготовленных заготовок. При этом необходимо проверить, что:

- Геометрические размеры стола позволяют выполнить все виды операций, которые предполагается выполнять на данном оборудовании;

- Стол и торцовочная пила жестко закреплены на поверхности пола или иной плоскости;

- Размер удлинений соответствует размеру заготовок, они легко передвигаются и фиксируются;

- Выставление упоров и прижимных пластин не затруднено какими-либо неровностями на рабочей поверхности стола и элементах каркаса.

Опорный стол для торцовочной пилы, это элемент конструкции, позволяющий работать с высокой производительностью труда, обеспечивающий безопасное выполнение операций по обработке различных типов материалов.

Стол для торцовочной пилы своими руками

Удобное расположение торцовой пилы Опорный стол, на котором можно выполнять торцовку различных материалов посредством установки торцовочной пилы, можно прибрести в магазинах строительного инструмента, где представлен широкий ассортимент подобных изделий. Но иногда бываю случаи, что нет возможности купить то, что именно нужно для процесса выполнения работ, тогда встает вопрос, а как сделать его самостоятельно.

Изначально нужно ответить на несколько вопросов, от которых зависят параметры сооружаемого изделия и материал, который будет использован, это:

- Где он будет установлен.

- Каким образом будет выполнено закрепление на полу или иной поверхности.

- Какой материал и каких геометрических размеров предстоит обрабатывать.

- Какой тип, способ крепления и геометрические размеры у торцовой пилы, которую предстоит устанавливать на изготавливаемый стол.

Что собой представляет циркулярная пила

В быту и на производстве циркулярная пила необходима для распиливания различных материалов (древесины, шифера, ГКЛ, мягкого металла, фанеры и т. д.). Этот ручной электрический инструмент (в стандартной комплектации) предназначен для выполнения прямолинейного распила глубиной от 40 до 140 мм (большинство выпускаемых производителями моделей позволяют выполнять пропил под прямым углом до 85 мм, но для строительных площадок есть линейка более мощного оборудования).

Модели пил различаются мощностью. Самые бюджетные устройства имеют мощность до 1,2 кВт и предназначены для распиловки заготовок толщиной до 4,5 см. Они отлично подходят для бытовых нужд, проведения периодических работ в течение коротких промежутков времени и отличаются простотой и неприхотливостью. Если требуется выполнить пропил до 6,5 см, причем делать это нужно часто и подолгу, понадобится полупрофессиональный инструмент мощностью до 1,8 кВт. Для выполнения производственных задач выпускается профессиональная техника мощностью до 2,2 кВт, выдерживающая длительные нагрузки и способная производить распил деталей толщиной до 8,5 см.

Как он устроен?

Верстак плотника представляет собой полностью деревянный рабочий стол, имеющий несколько основных элементов:

- основание (подверстачье);

- столешница (крышка);

- дополнительные элементы.

Основным элементом является столешница. Использовать для нее обычные листовые материалы — фанеру или ДСП — не следует, так как они не обладают достаточной прочностью и жесткостью. Традиционным способом проверки надежности столешницы был удар киянкой по ее поверхности. Предметы, лежащие на ней, не должны при этом подпрыгивать. Листовые материалы этого не могут обеспечить из-за малой толщины, образующей излишнюю упругость.

Столешницу классического верстака склеивают из деревянных планок, поставленных на ребро. Толщина такого щита составляет 6-8 см. Традиция предписывает использовать буковые или дубовые доски, но в настоящее время их стало сложно отыскать, и стоимость такого верстака окажется слишком велика, поэтому можно обойтись обычной сосной. Часто столешницу собирают из двух щитов, оставляя в центральной части продольную щель. Она позволяет распиливать детали, не опирая их на край, а надежно фиксируя всей площадью на опорной поверхности.

Важно! Выбирая доски для изготовления верстака, необходимо обращать внимание на качество и состояние материала. Древесина, не прошедшая подсочку, будет постоянно выделять смолу, которая испортит обрабатываемые изделия. Важным критерием выбора также является степень влажности

Важным критерием выбора также является степень влажности.

Основание верстака представляет собой две опоры рамного типа, соединенные двумя царгами. Опоры собираются максимально жестко в шип-паз на клеевое соединение. Царги вставляются в сквозные гнезда и фиксируются клиньями, которые периодически подбивают для усиления прочности. Такой способ сборки исключает расшатывание верстака и обеспечивает его неподвижность независимо от рабочих нагрузок.

- тиски;

- гнезда для установки упорных клиньев;

- лоток для временного размещения инструмента;

- дополнительная полка под основной столешницей.

Тиски столярного верстака отличаются от слесарных тем, что прижимающие поверхности сделаны из дерева. Металлические губки обычных приспособлений мнут древесину и портят заготовку, а деревянные элементы позволяют зафиксировать деталь без деформаций поверхности. На классическом верстаке имеется двое тисков, передние и задние. Первые расположены с краю длинной стороны крышки, вторые — с торца. Упоры обычно хранятся отдельно и вставляются в соответствующие гнезда по необходимости. Лоток необходим для временного размещения инструментов, чтобы они не падали на пол. Установка дополнительной полки — более позднее изобретение, которое использовалось не всеми.

Используются и другие конструкции верстаков. Встречаются образцы, крышка которых не отличается от классической, а основание имеет одну или две тумбы с дверцами и выдвижными ящиками. В результате получается гибрид слесарного и столярного верстаков, удобный для небольших мастерских. Необходимо учитывать, что традиционные модели верстаков разрабатывались давно, когда для работы использовался ручной инструмент. Форма и общее устройство крышки рассчитано под применение старых, ныне малоизвестных приспособлений. Изменились и приемы работы, требующие соответствующей организации рабочего места.

Важно! Классическая конструкция верстака предназначена для работы только ручным инструментом. Для использования электроинструмента такую крышку приходится модернизировать, изменять размеры и конфигурацию

Особенности конструкции

Конструктивно самодельный распиловочный стол выглядит достаточно просто. Станок состоит из несущей рамы для крепления мотора, передаточного узла и рабочего стола с прорезью для режущего диска. Конструкция оснащается упорами для направления заготовки и защитным экраном, предотвращающим попадание стружки, а также повышающим безопасность работы.

Обязательные требования к распилочному столу:

- жесткая, устойчивая конструкция;

- гладкая поверхность столешницы;

- безопасное крепление диска;

- ограждение, защищающее оператора станка (стола);

- легкий доступ к управляющему устройству (кнопкам пуска и остановки).

Оборудование должно устанавливаться на каркасе, опирающемся не на сплошные листы, а на ножки. Это повышает удобство работы, хотя делает пильный стол менее устойчивым. Для повышения стойкости станину можно сделать из металла или укрепить металлическими элементами. Безопасность обеспечивается не только защитным экраном, но еще креплением диска с нижней (внутренней) стороны.

Делая пильный стол своими руками, можно получить целый ряд преимуществ — начиная от снижения затрат до возможности изменить конструкцию так, как это нужно мастеру. При желании можно заменить часть деталей более выгодными по стоимости, использовать материалы, оставшиеся от ремонта или строительства. Единственный минус циркулярной пилы, самостоятельно закрепленной на станке, — снижение точности позиционирования заготовок. Но этот момент еще во многом зависит от мастерства самого исполнителя.

Жесткая, устойчивая конструкция

Гладкая поверхность столешницы

Безопасное крепление диска

Ограждение, защищающее оператора станка (стола)

Добавьте опоры расширений

1. Для опор расширений D выпилите четыре заготовки размерами 152 x 508 мм. Чтобы определить их окончательную ширину, поставьте торцовочную пилу на верхнюю панель А. Положите длинное правило из прямой доски на столик пилы и ручки-опоры В, чтобы его концы выходили за края платформы. Измерьте расстояние от правила до нижней стороны нижней панели. Опилите заготовки опор D до этой ширины и сохраните обрезки.

Читать также: Какие обороты у циркулярной пилы

2. Для разметки на опорах расширений D центров отверстий, в которые вставляются концы труб (рис. 1), отметьте на одном торце нижней панели А центры проемов между трубными направляющими С. Проведите центральные линии для внешнего проема спереди, а для внутреннего проема — сзади.

Выровняйте торцы опоры D с нижней панелью А и перенесите центральные метки проемов для труб.

Поверните опору на 90°. Отметьте на ее торце положение нижней стороны верхней панели А.

Теперь, прижав опору расширения D кромкой к нижней панели, продлите указанные центральные линии проемов (фото С). Переверните опору, чтобы прижать ее к обеим панелям и правилу, и линией отметьте на ней положение низа верхней панели (фото D). Эта линия определяет верхний край отверстий для труб, чтобы верх опор располагался на одном уровне с поверхностью стола торцовочной пилы. С помощью угольника разметьте перекрестья, проведя линии от сделанных на опоре меток. Перенесите эти метки и проведите линии на остальных опорах расширений.

Выровняйте сверло Форстнера по линиям разметки на опоре D. Просверлите отверстия диаметром 25 мм во внешних опорах и 28 мм во внутренних опорах.

3. В двух крайних опорах расширений D сделайте сверлом Форстнера по разметке отверстия диаметром 25 мм (фото Е). Пометьте эти детали как внешние. Вставьте в патрон сверло диаметром 28 мм и установите упор так, чтобы выровнять режущий ободок сверла с линией верха отверстий. Сделайте отверстия в двух оставшихся опорах

(Большие отверстия позволят опорам расширений легко скользить по трубам.) Обратите внимание: расстояние между центрами отверстий должно быть одинаковым на всех опорах. При установке опор на трубы с обеих сторон платформы (рис

1) потребуется развернуть концами одну пару опор.

Просверлив монтажные отверстия через кромки двух внешних опор D и сквозь стальные трубы, вверните шурупы.

4. Отфрезеруйте 6-миллиметровые скругления на краях отверстий внутренних опор D (рис. 1). Проверьте, как вставляются трубы в отверстия внешних опор. С помощью круглого напильника или шлифовальной насадки для электродрели расширьте отверстия, если требуется, чтобы концы труб плотно входили в них. Для сохранения правильного положения опор не касайтесь напильником или наждачной бумагой верхнего края отверстий. Вставьте трубы, выровняйте их торцы заподлицо с внешней стороной внешних опор, просверлите монтажные отверстия для фиксации труб и вверните шурупы (рис. 2, фото F).

5. Выпилите откидные упоры Е и просверлите в них 8-миллиметровые отверстия (рис. 1).

6. Для крепления откидных упоров к внешним опорам расширений D отметьте центр на внутренней стороне каждого упора (рис. 2)

Обратите внимание на разное положение отверстий в правом и левом упорах — они должны находиться у передней стороны столика-платформы. Сделав цековки и просверлив отверстия, вставьте в них фланцевые гайки М6

Читать также: Как подобрать конденсатор электролитический

Что собой представляет циркулярная пила

В быту и на производстве циркулярная пила необходима для распиливания различных материалов (древесины, шифера, ГКЛ, мягкого металла, фанеры и т. д.). Этот ручной электрический инструмент (в стандартной комплектации) предназначен для выполнения прямолинейного распила глубиной от 40 до 140 мм (большинство выпускаемых производителями моделей позволяют выполнять пропил под прямым углом до 85 мм, но для строительных площадок есть линейка более мощного оборудования). При проведении операции устройство крепко держит в руках оператор и проводит пиление, двигаясь вдоль обрабатываемого изделия. При этом ограничений размеров заготовок по длине и ширине нет. Существует возможность пиления под углом к поверхности детали.

Устройство дисковой пилы

Модели пил различаются мощностью. Самые бюджетные устройства имеют мощность до 1,2 кВт и предназначены для распиловки заготовок толщиной до 4,5 см. Они отлично подходят для бытовых нужд, проведения периодических работ в течение коротких промежутков времени и отличаются простотой и неприхотливостью. Если требуется выполнить пропил до 6,5 см, причем делать это нужно часто и подолгу, понадобится полупрофессиональный инструмент мощностью до 1,8 кВт. Для выполнения производственных задач выпускается профессиональная техника мощностью до 2,2 кВт, выдерживающая длительные нагрузки и способная производить распил деталей толщиной до 8,5 см. Помимо этого, производится инструмент, предназначенный для использования на предприятиях по деревообработке, способный распиливать заготовки толщиной до 14,1 см. Его мощность доходит до 5,5 кВт, а вес — до 100 кг.

Цены на популярный модельный ряд циркулярных пил

Важно! Для домашних мастерских обычно вполне достаточно устройств мощностью около 1 кВт. Перед приобретением модели этот момент важно учесть, так как переплата за саму пилу и за потребляемое ею электричество, как правило, не оправдана необходимостью

Выбор модификации с учетом назначения

Выбирая диски для инструмента, требуется обращать внимание на их технические параметры

- Угол заточки зубьев. Мягкие материалы распиливают дисками, имеющими зубья с наклоном в сторону вращения диска. Для работы с металлом требуются модели с отрицательным углом заточки.

- Количество зубьев. Для пиления различных материалов следует подбирать диски с разным количеством зубьев: для мягких — модели с большим числом зубьев, для твердых — с маленьким. Например, для древесины минимальное количество зубцов — 24.

Маркировка дисков включает данные о его диаметре и размере посадочного гнезда

Для использования циркулярной пилы в течение длительного периода времени важно, чтобы она не слишком много весила, была эргономичной, а диски — хорошо заточенными. Держать в руке агрегат долго — совсем не просто

Усталость оператора способна привести к снижению качества пиления. Поэтому многими мастерами, работающими с пилами, практикуется установка их на стол.

Циркулярные пилы часто устанавливают на стол

Смысл такого устройства заключается в закреплении корпуса пилы под столешницей так, чтобы над столом оказался один лишь диск для пиления. Заготовка передвигается по столешнице и распиливается вращающимся диском. Такое стационарное приспособление значительно облегчает труд и позволяет проводить непрерывную работу без потери качества и быстро. Производителями предлагается большое количество моделей пил, размещенных на столах. Стоимость сооружений варьируется от 8 (укомплектованные самыми примитивными пилами) до 140 тыс. рублей. Самостоятельное изготовление конструкции позволяет не только сэкономить средства, но и получить в распоряжение агрегат в соответствии с собственными требованиями.

Сделать стол для циркулярной пилы несложно

Необходимые материалы

Самодельный стол можно сделать из дерева

Для подобного стола может использоваться древесина, фанера или ЛДСП. Также подойдет МДФ и ДСП. Некоторые предпочитают выбирать сталь или алюминий.

Стол циркулярного станка из стальной пластины

Не рекомендуется использовать пластик, он совершенно непригоден для стола такого назначения. Если выбрана древесина, тогда после завершения сборки следует обработать изделие специальным антисептическим составом. Это обеспечит надежную защиту от влажности и поможет избежать гниения.

Чтобы сделать пильный стол самостоятельно нужно подготовить материалы.

- Выбранное сырье для основы. Толщина должна составлять 21 мм.

- Брус, необходимый для каркаса. Подойдет обрезная доска длиной 3 метра с габаритами 50 на 150 мм. Всего нужно 5 штук.

- Шканты из дерева с размерами 10 см. Не менее 12 штук.

- Столярный клей.

- Крепления из металла в количестве 4 штук.

- Уголки из металла. Достаточно 10 шт.

- Саморезы.

Указанные элементы нужно заранее подготовить и расположить возле рабочего места.

Выбор габаритов

Выбирать размеры распиловочного стола стоит в зависимости от квадратуры мастерской. Небольшая площадь помещения позволяет использовать столешницу 50 х 50 см. Делать распиловочный стол меньше не имеет смысла — пользоваться им будет затруднительно при обработке длинных заготовок. Универсальный размер, обеспечивающий удобное пиление ЛДСП, — 80 х 80 см.

Для соблюдения требований безопасности пилу рекомендуется размещать посередине столешницы на расстоянии не менее 25 см от края — именно этот показатель и приводит к минимальной ширине в 500 мм. Расположение распиловочного диска также зависит от того, как именно его будут использовать. Всего существует три разновидности конструкции:

- для продольного распиливания;

- для поперечного распиливания;

- универсальные.

Глубина и расположение установки диска зависят от обрабатываемых на станке заготовок. Для досок и фанеры он должен выступать над столешницей на 50–80 мм, для бревен — на 110–125 мм. Высота верхней части каркаса из листов фанеры или ЛДСП может быть в пределах 35–40 см. Если делать станину только из бруса, этот параметр зависит от сечения. Оставшуюся часть конструкции представляют деревянные ножки, размер которых мастера обычно выбирают под свой рост. Общая высота распиловочного стола составляет около 1,0–1,1 м, но может уменьшаться до 900 мм.

Выровняйте и зафиксируйте станки

При помощи струбцин скрепите расширения с основанием-платформой. Установите на место станок и выровняйте его в центре ширины основания. Прижав к штатному упору станка длинноватую ровненькую планку, поправьте положение станка, чтоб выровнять заднюю кромку планки с задними кромками верхних полок Е.

Удостоверьтесь, что кромки планки и полок параллельны. Сейчас удалите планку и расширения. Отметьте центры монтажных отверстий для крепления станка, снимите станок и просверлите отверстия в основании-платформе Л. Раззенкуйте их снизу и закрепите станок винтами с потайной головкой, добавив шайбы и гайки.

Чтоб расположить столики обоих станков на одной высоте, выпилите две древесные проставки, ширина которых позволяет сделать монтажные отверстия для винтов, которыми будет закреплен станок с более низким столиком. Острогайте проставки до толщины, которая равна разнице высоты 2-ух столиков. Сейчас, устанавливая станок с низ ким столиком, сделайте отверстия. Закрепите станок винтами, вставив меж ним и основанием проставки.

Определите ширину и глубину основания вашей торцовочной пилы либо долбежного станка. Если столик станка выступает за габариты станины, определите ширину столика. Добавьте 38 мм к глубине и 178 мм к ширине, чтоб найти ширину и длину основания-платформы Как обозначено па рисунке. Потом выпилите по этим размерам нижнюю деталь из 19-миллиметровой МДФ-плиты, фанеры либо ДСП с пластмассовым покрытием.

Определите высоту столика станка и уменьшите этот размер на 19 мм, чтоб найти ширину стоек В. Выпилите две стойки таковой ширины и длиной, равной ширине основания А. Прижмите стойки струбцинами к основанию, просверлите и раззенкуйте направляющие отверстия через основание, потом скрепите детали саморезами. Что бы использовать одну пару расширений для обоих станков, определите высоту каждого столика. Уменьшите больший размер на 19 мм и выпилите стойки таковой ширины для обеих оснований-платформ.

READ Stihl 180 Не Развивает Мощность

Основные виды верстаков: фото конструкций и тисков разного назначения

Чертежи столов, которые можно встретить в интернете, представлены в огромном разнообразии. Чтобы выбрать оптимальный вариант для создания верстака в домашних условиях, лучше заранее определиться с типом конструкции и ее конфигурацией. Существует несколько разновидностей столов, используемых для работы с древесиной.

Самую простую в изготовлении конструкцию имеет верстак стационарного типа. Для его создания потребуется минимальный набор инструментов и немного терпения. Такие конструкции преимущественно используются для обработки деревянных заготовок большого размера.

Столярные верстаки отличаются размерами и типом конструкции

Более сложное устройство имеют столярные верстаки складного типа. Эти изделия достаточно компактны. Их вес не превышает 30 кг. Такие конструкции считаются мобильными и при желании их можно легко переместить с одного места на другое. В складных верстаках нижняя опорная часть может изготавливаться из металла. Это делается для того, чтобы повысить устойчивость конструкции. Мобильные столы предназначены для работы с небольшими деревянными заготовками.

Столярные верстаки бывают еще и составными. В этом случае все элементы конструкции фиксируются с помощью болтовых соединений. Преимущество такого стола заключается в том, что все его компоненты взаимозаменяемы. С другой стороны, чертежи столярных верстаков составного типа достаточно сложны, как и технология их изготовления. С этой задачей может справиться только опытный мастер.

Тиски для верстака бывают универсальные, специальные, ручные и стуловые

Прежде чем приступить к созданию верстака, нужно подобрать подходящий вариант тисков. При этом обязательно учитывается специфика будущих работ.

Существует несколько разновидностей тисков для столярного верстака:

Выбор типа и конструктивного исполнения конструкции. Подбор материала и инструмента. Последовательность выполнения сборки пресса.

- Стуловые – эти приспособления применяются крайне редко, поскольку они рассчитаны на выполнение тяжелых работ.

- Универсальные – предназначены для работы с заготовками небольшого размера. Для фиксации этого крепежа на крышке верстака используются болты.

- Специальные – позволяют регулировать положение заготовки как по вертикали, так и по горизонтали, что в значительной степени упрощает работу мастера.

- Ручные – бывают инструментальными, поворотными и неповоротными.

Обратите внимание! В неповоротных и поворотных тисках ручного типа ширина губок равна 8 см