Что представляет собой шпиндель для токарного станка

Шпиндель для токарного станка представляет собой вал с отверстием посередине. В него, в отверстие, вставляют заготовки будущих деталей. Изготавливают его из высокопрочной стали, так как на него постоянно ложится большая нагрузка. Теперь немного поподробнее.

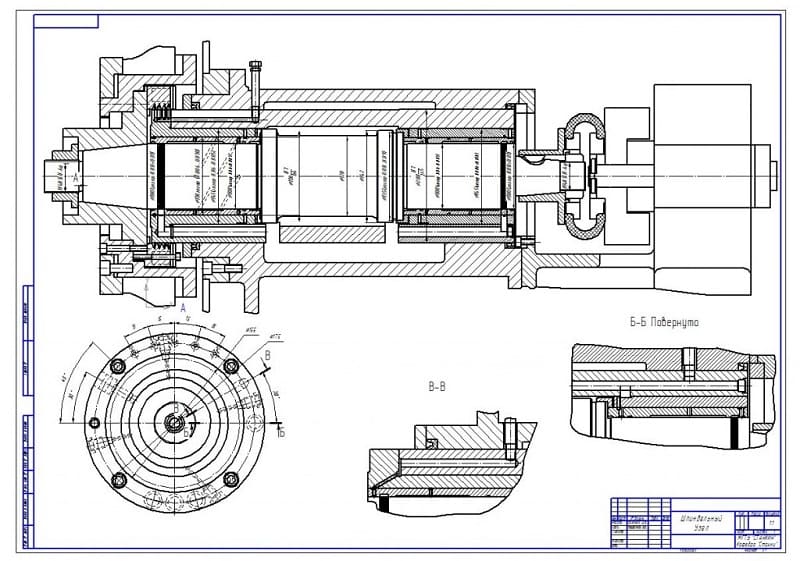

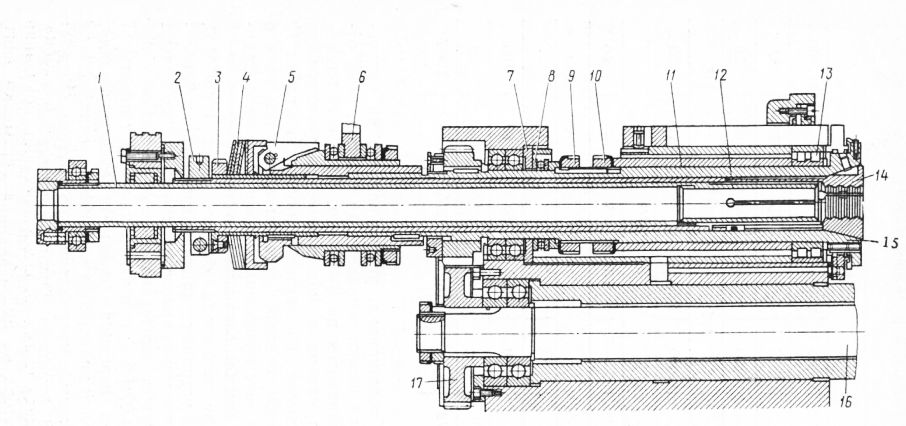

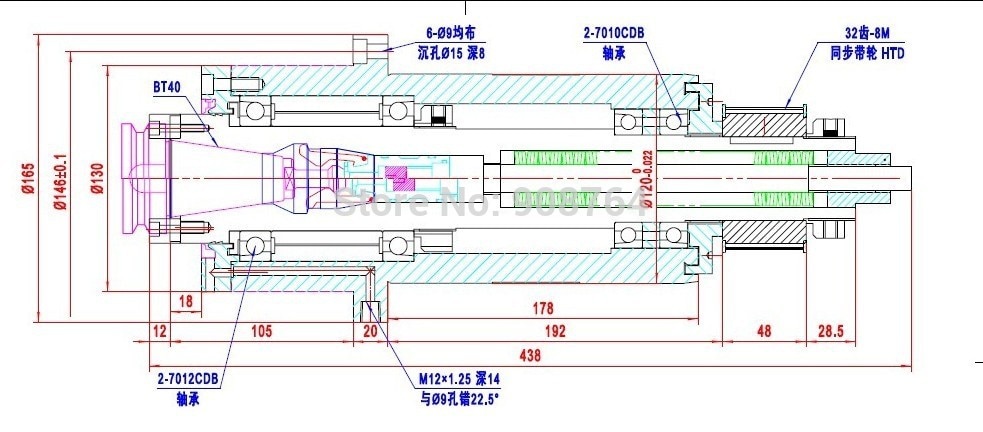

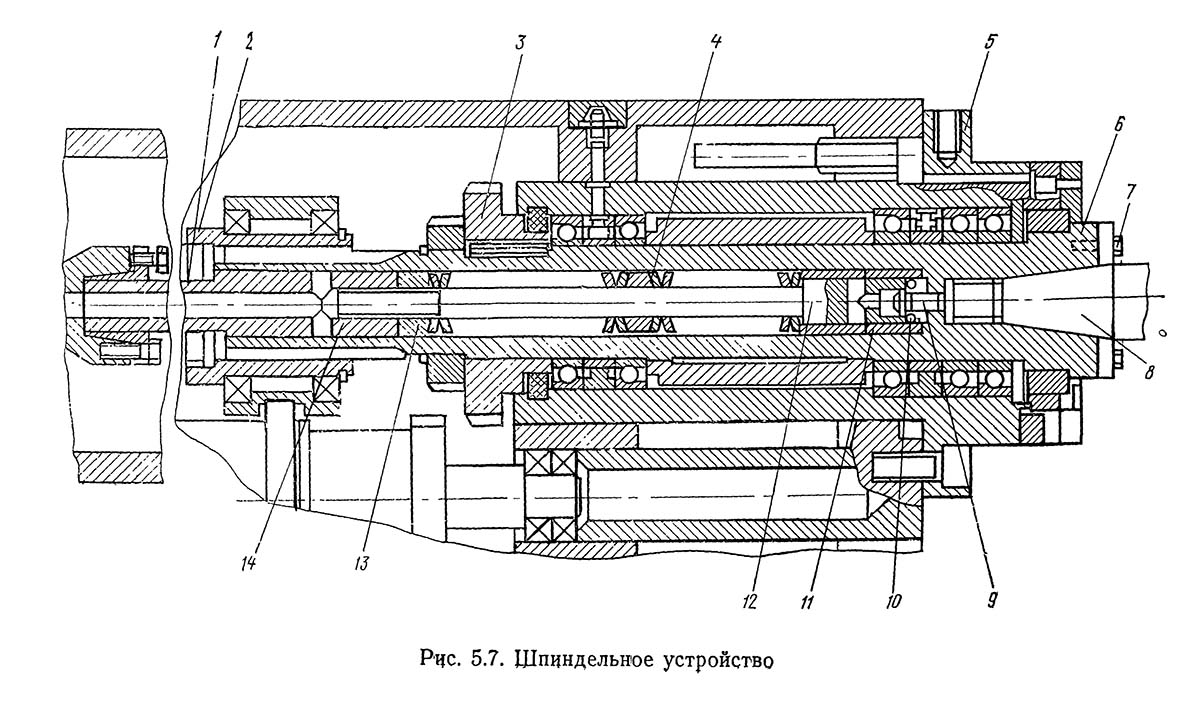

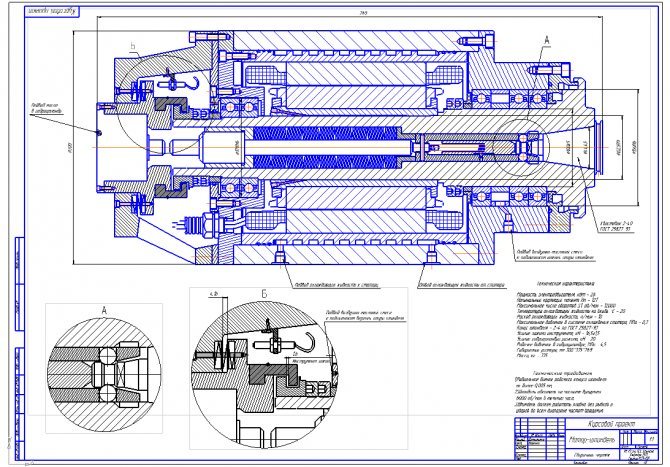

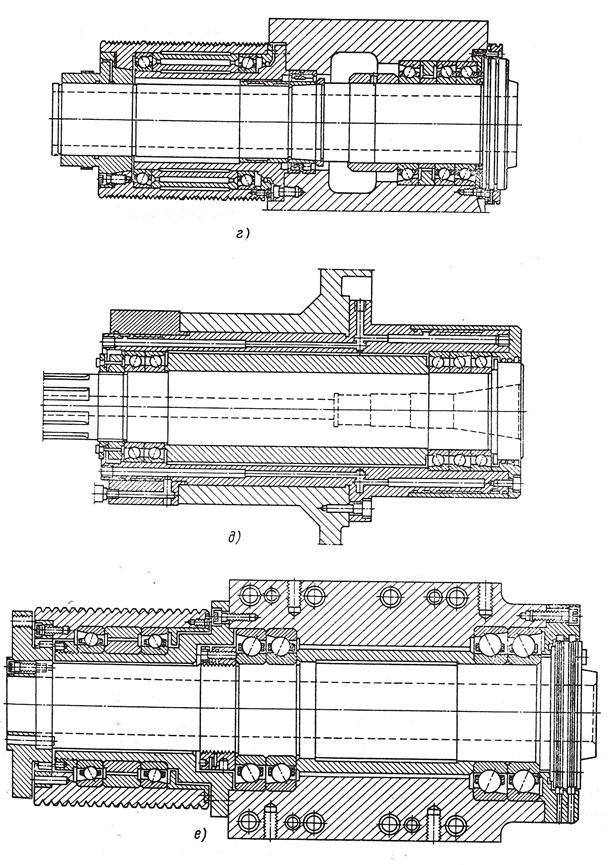

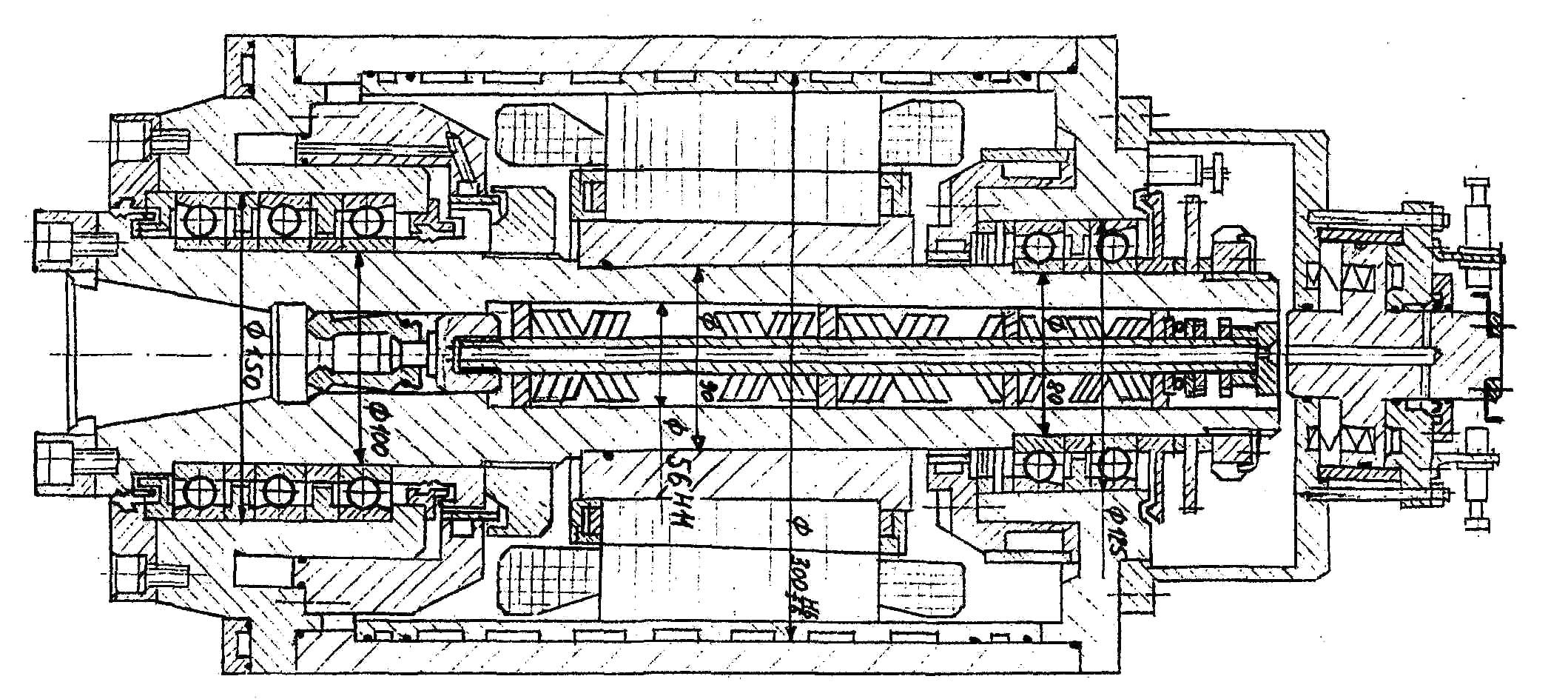

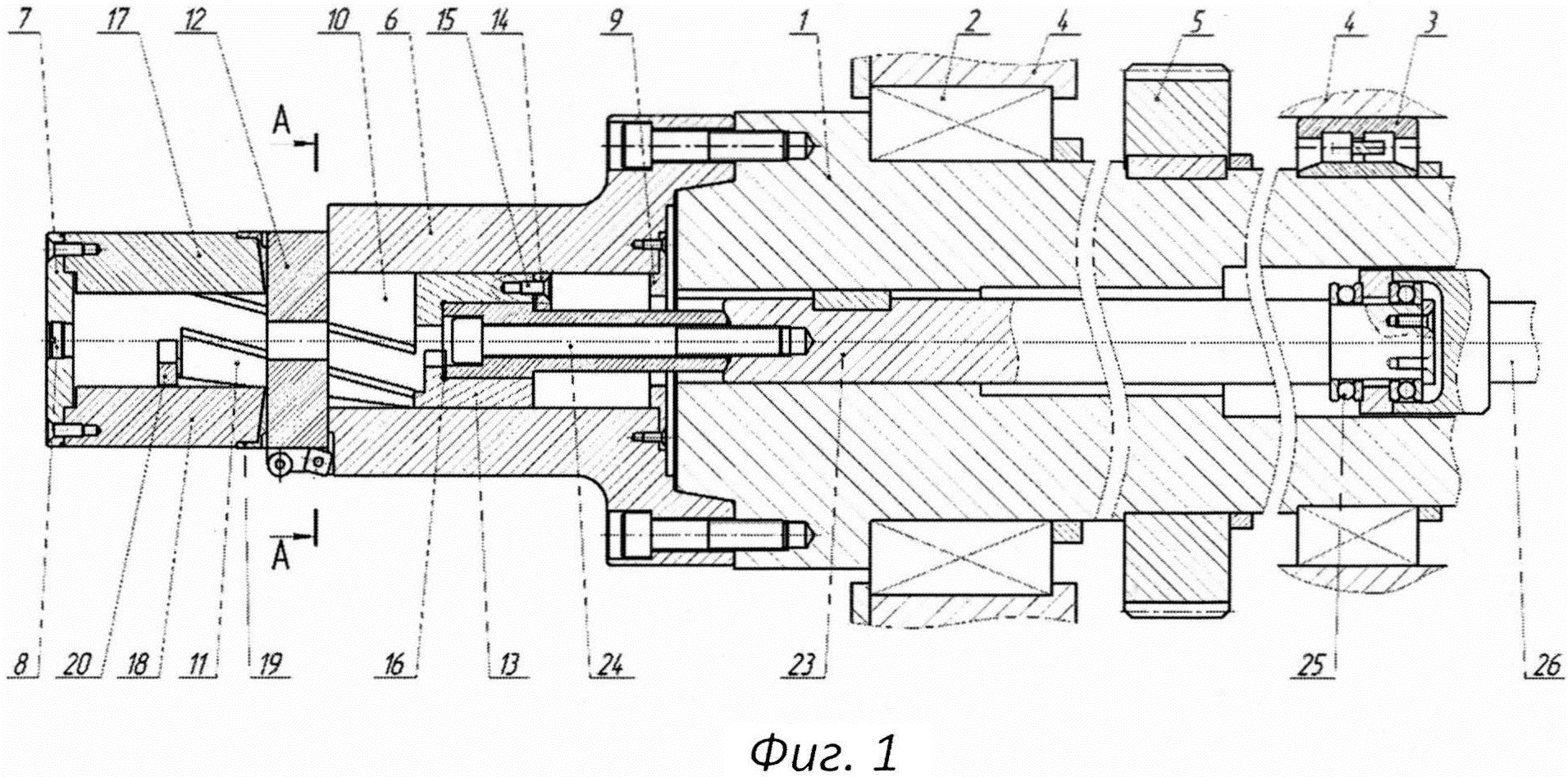

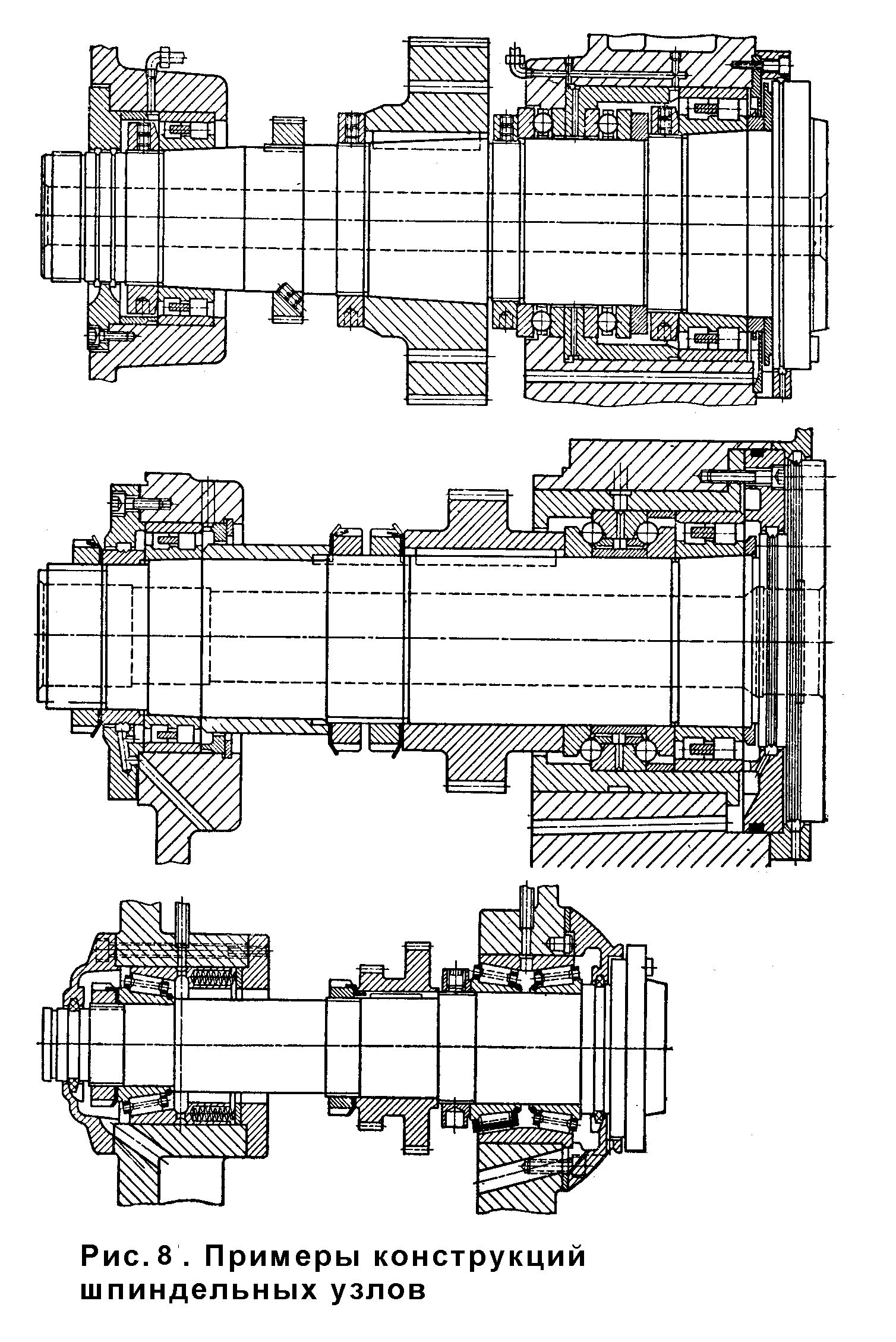

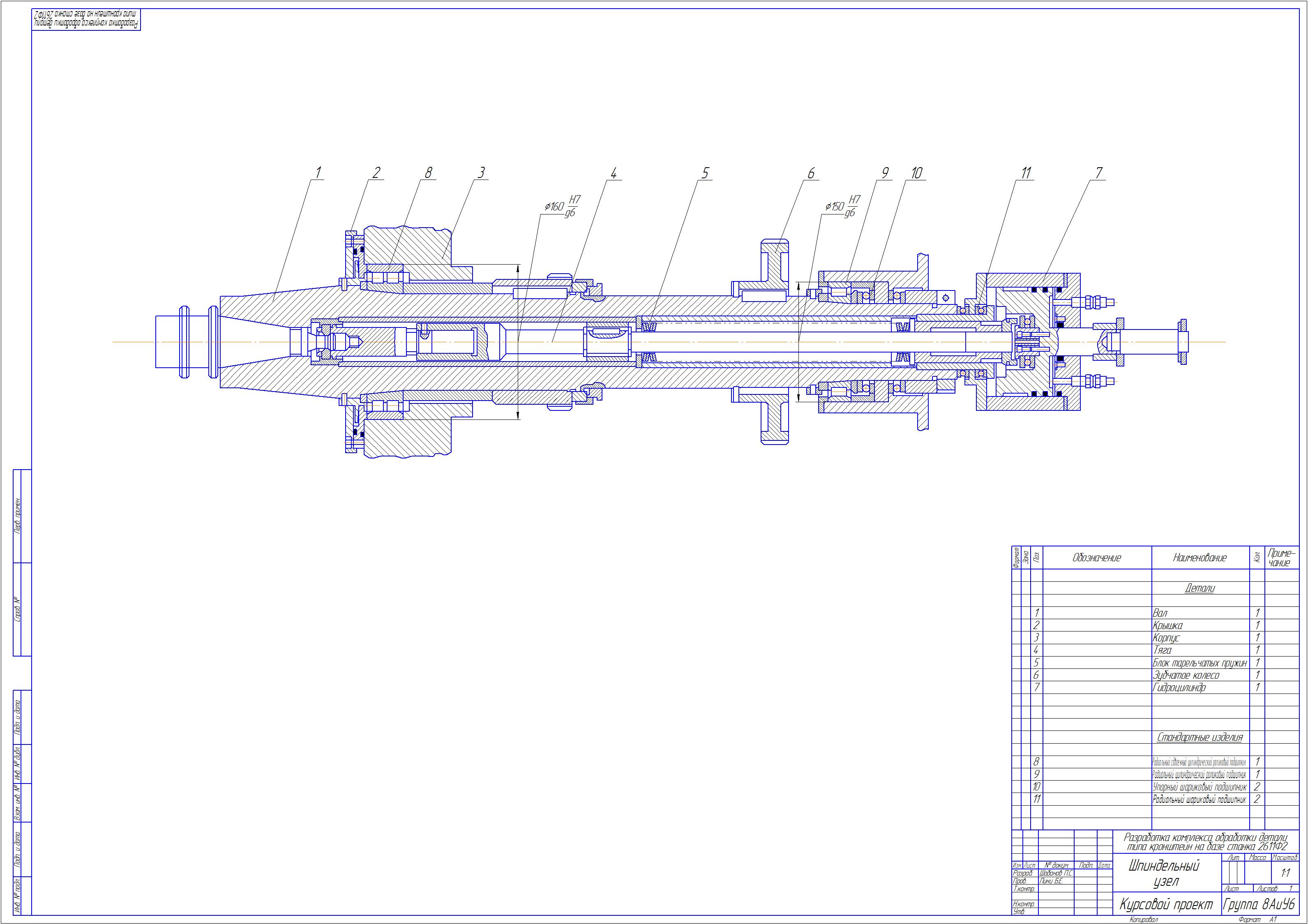

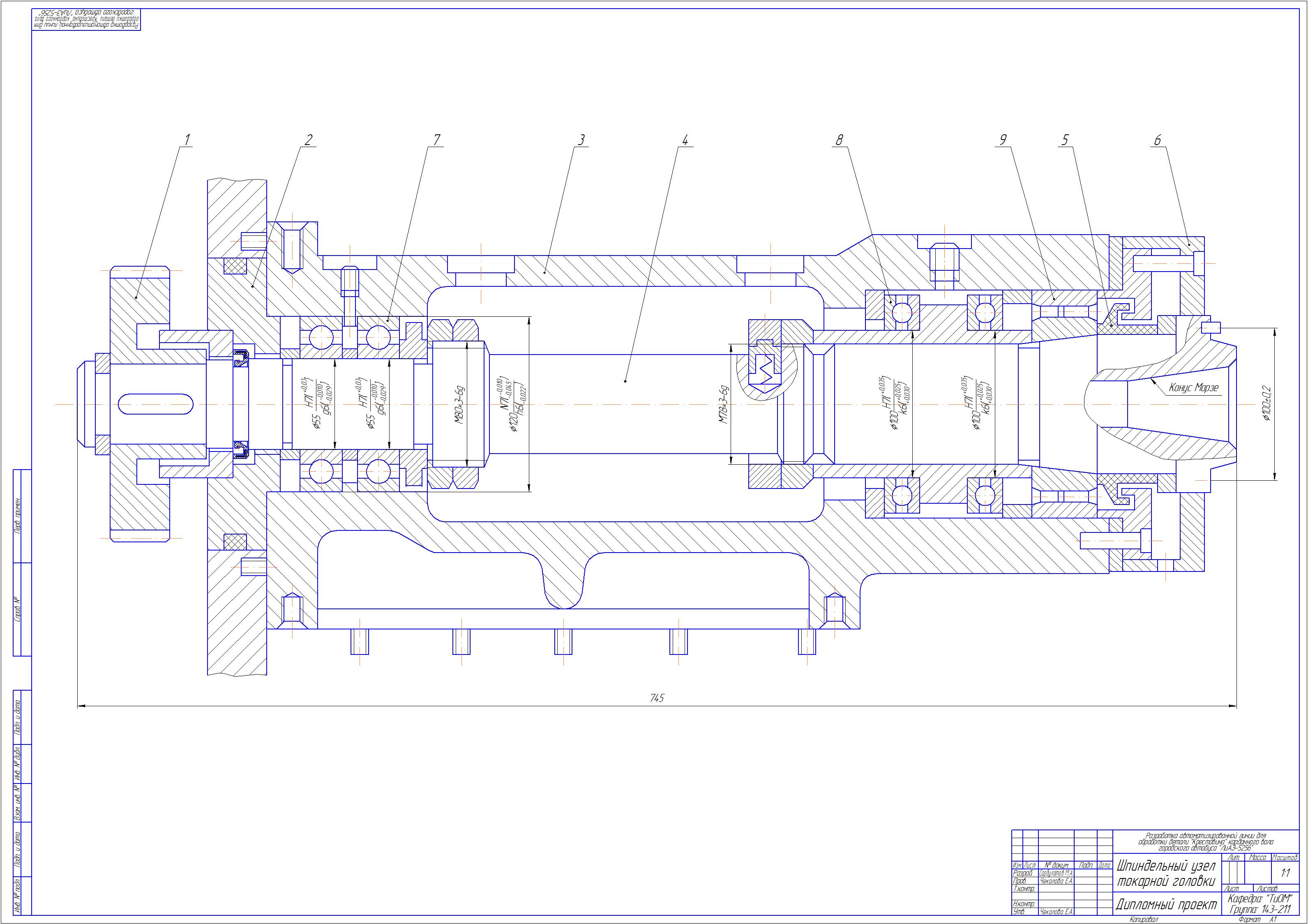

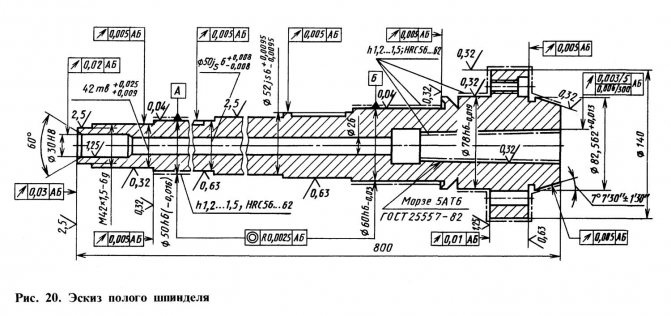

Чертеж и конструкция устройства

То, какой конструкции будет шпиндель, зависит от большого перечня факторов. К примеру, от того, какие работы нужно будет выполнить, или от скорости, с которой будет происходить работа. Также в этот перечень можно внести виды станка, так как для разных видов нужен разный шпиндель.

Требования к шпиндельному узлу

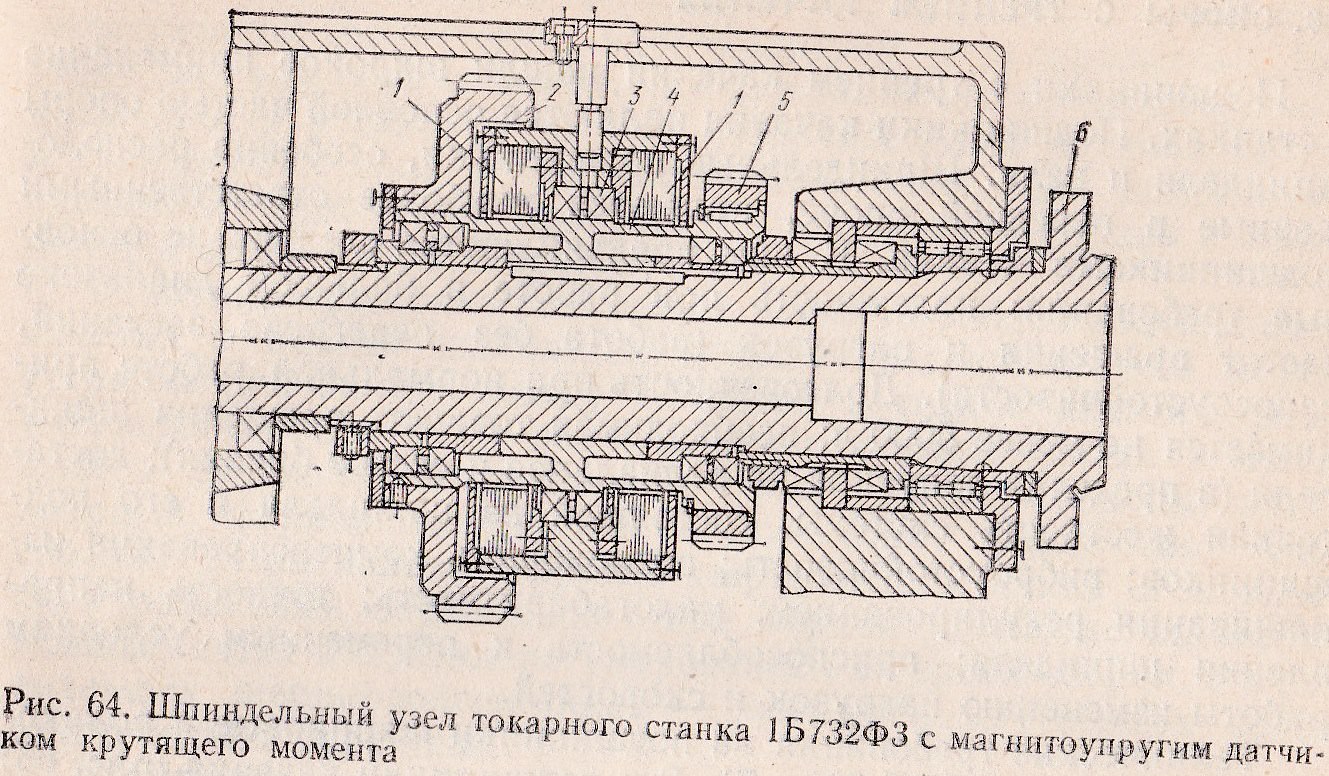

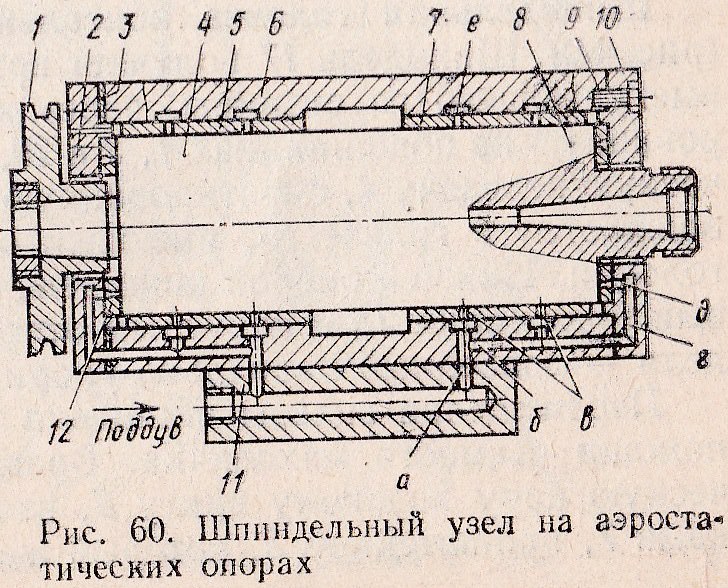

В прошлом основным упором для данного узла были подшипники, на которых вращается шпиндель. Отклонение на них достигало около одного микрометра. Сейчас же всё поменялось: теперь требования к современным шпинделям усилились, и они изготавливаются при помощи либо магнитных, либо воздушных опор.

Это позволяет добиться намного лучших результатов, чем при использовании подшипников: теперь отклонения от нормы составляют лишь около двух десятых микрометров, что позволяет работать даже с самыми сложными деталями, не боясь выпустить брак.

Однако, две десятые микрометров не придел. При помощи маховика, который разгоняет шпиндель, можно добиться снижения погрешности до трёх сотых микрометров, что намного меньше предыдущего результата. Правда, такие работы должны выполняться после того, как маховик будет отключен. То есть, работы выполняются за счёт инерции, при помощи которой шпиндель продолжает движение.

Вот список требований, которым должны соответствовать шпиндельные узлы:

- Точность. Это требование проверяется на основание того, для какого станка нужен шпиндель и применения.

- Скорость обработки. Шпиндельные узлы вращаются всегда с разной скоростью (это зависит от вида). Если говорить грубо: чем быстрее — тем лучше. От скорости зависит, на каком уровне будет качество выполненной детали.

- Жёсткость. Здесь всё не так, как со скоростью. То есть, чем ниже — тем лучше. Вычисляется он при помощи соотношения величины прогиба шпинделя и уровня радиального биения. Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

- «Время жизни». Этот показатель означает, сколько шпиндель сможет прослужить при выполнении предназначенных работ. Он зависит от того, какой подшипник используется при эксплуатации. Естественно, чем он хуже — тем быстрее сломается шпиндельный узел.

- Устойчивость к вибрации. Естественно, при работе станок очень много вибрирует, что может привести к браку, если шпиндель не соответствует этому требованию. Если шпиндельный узел плохо переносит вибрацию, то уровень точности при работе будет заметно ниже.

- Максимальный уровень нагревания. Это — одно из важнейших требований. При работе шпиндельный узел, из-за силы трения, сильно нагревается, а потому иногда ему нужно, так сказать, «отдохнуть» от работы. При сильном нагреве он может начать видоизменятся и поломаться, а потому нужно выбирать самый устойчивый к высокой температуре.

- Максимально переносимый вес. Благодаря этому требованию можно определить — какого веса инструменты можно закреплять на шпиндельном узле. Также от этого показателя зависит размер используемого инструмента.

Общие сведения об изделии

Вам будет интересно:Контрольные кабели – это… Описание, виды и применение

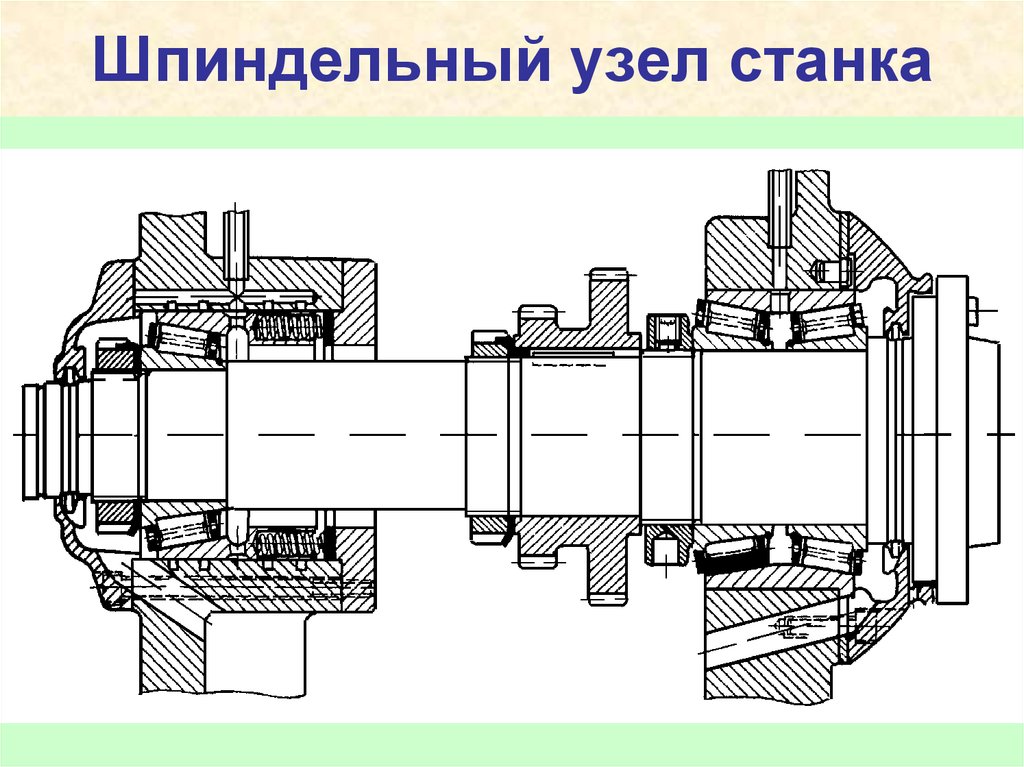

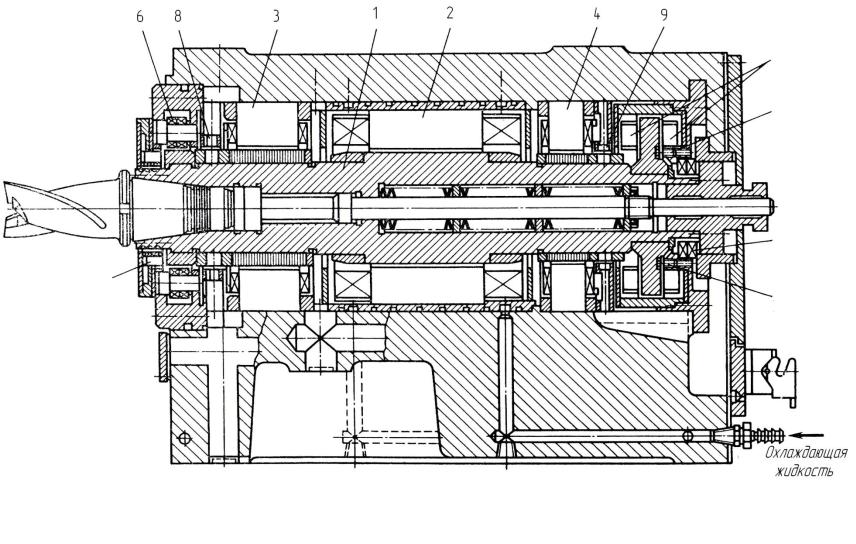

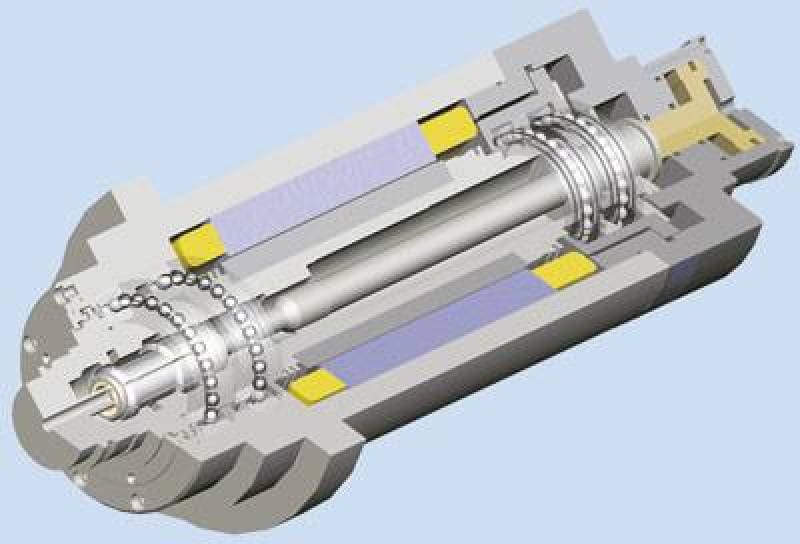

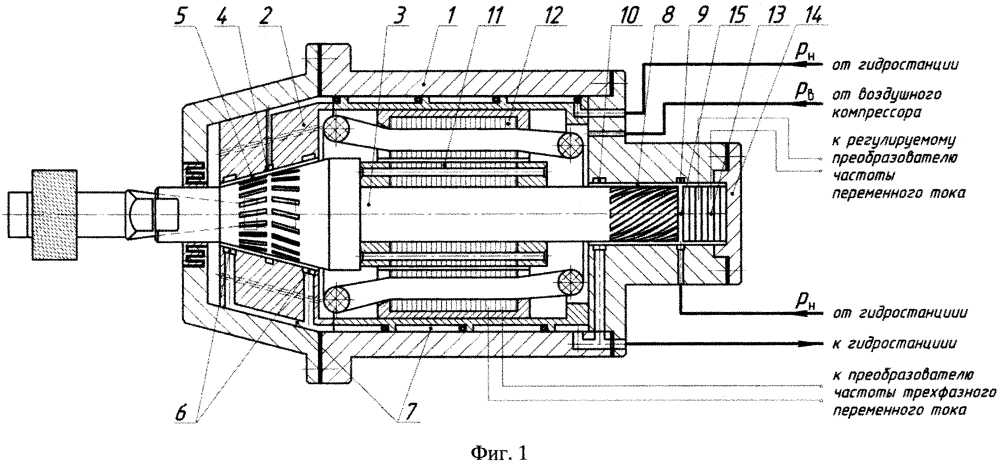

Данный механизм также называется мотор-шпинделем и образует собой одну из ключевых сборочных единиц современных дерево- и металлообрабатывающих станков. От его характеристик зависит производительность и еще в большей мере точность механического воздействия на заготовку. Как уже отмечалось, речь идет о целом комплексе элементов, формирующих основу шпиндельных узлов. Опоры, система смазки, уплотнители, средства для передачи крутящего момента и подшипниковые детали формируют базу данного механизма. Преимущественно это компоненты, которые выполняют поддерживающие и вспомогательные функции для обеспечения работы насадки в виде режущего инструмента.

Принято считать, что силовой потенциал станочного оборудования в первую очередь зависит от двигателя. Это справедливо, но лишь отчасти. Например, шпиндельные узлы металлорежущих станков имеют свой частотный диапазон вращения, обуславливая ограничительные условия для скоростей резки

Но важно понимать, что этот диапазон носит в большей мере функцию регулирующей настройки оптимального темпа обработки с поддержкой достаточно высокой точности

Вам будет интересно:Обозначение легирующих элементов в стали: классификация, свойства, маркировка, применение

Еще одна из ключевых функций шпинделя – это непосредственное удержание обрабатывающего инструмента, а в некоторых случаях и самой заготовки. Для такого рода креплений используются специальные зажимы и фиксаторы наподобие инструментальной оправки и патронов

Поэтому в выборе оснастки по размерам хвостовика и определении допустимых параметров обрабатывающего процесса важно учитывать характеристики шпинделя

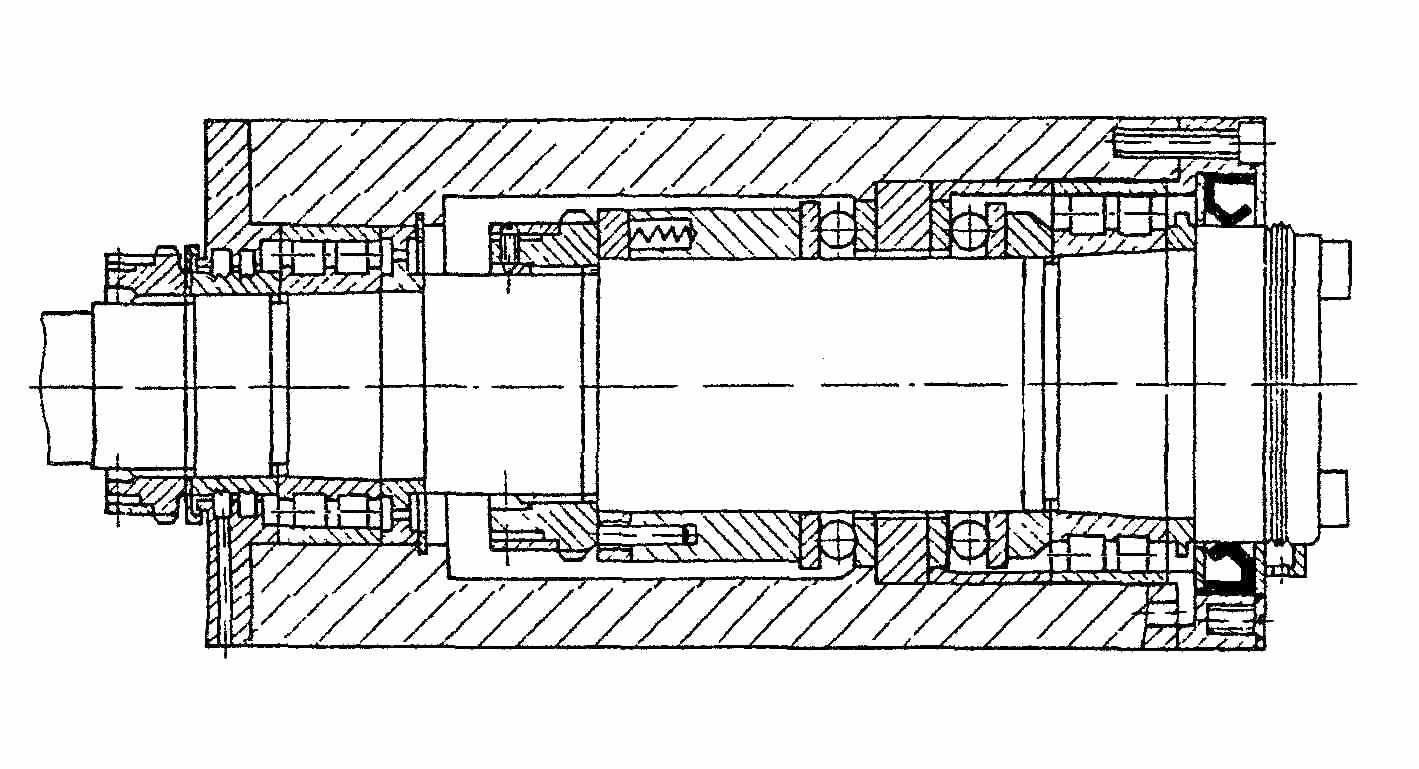

Способы охлаждения

Механическая обработка металла и других материалов становится причиной повышения температуры шпинделя. Это связано с тем, что из-за трения нагревается насадка, по которой высокая температура передается самому шпинделю. Именно поэтому фрезерный шпиндель высокопроизводительного оборудования снабжается специальными элементами охлаждения. Выделяют два типа охлаждения:

- Водяное применяется на протяжении длительного периода. В этом случае шпиндель для фрезера снабжается специальными отверстиями, через которые происходит подача охлаждающей жидкости. Она вбирает часть тепла, после чего удаляется в специальную емкость. Подобный способ снижения температуры металла характеризуется меньшей популярностью, так как с удалением жидкости может возникнуть довольно много трудностей.

- В последнее время все чаще встречается системы воздушного охлаждения. Она характеризуется тем, что в устройстве есть специальные отверстия, через которые воздух подается под большим давлением. Единственным недостатком подобного метода можно назвать скопление загрязняющих веществ на фильтре, так как при механической обработке образуется довольно много стружки и пыли.

За счет установки охлаждения есть возможность существенно повысить показатель производительности

Именно поэтому подобный узел является важной неотъемлемой частью оборудования с ЧПУ

Как производится регулировка и ремонт шпинделя

Обкатка или регулировка шпинделя, осуществляют следующим образом: нужно выполнить пять циклов каждый по двадцать минут. При этом необходимо делать перерывы между циклами по примерно две минуты.

Если же режимы работы были нарушены, а также если воздух в помещении, где выполняются работы, был сильно загрязнён пылью и грязью, то трущиеся поверхности достаточно быстро приходят в негодность, смазка, которая заливается ещё при производстве и должна служить на протяжении всего срока работ, начинает терять свои свойства.

Из-за этого трения начинает вызывать сильное повышение температуры и подшипники, после некоторого времени такой работы, приходят в негодность и больше не могут выполнять возложенные на них функции.

Чтобы избежать такого печального развития событий, нужно при первых признаках перегрева, а также при появлении вибраций и необычных звуков, шпиндельного узла немедленно прекратить работу с заготовкой и в срочном порядке произвести техническое обслуживание шпинделя. Оно состоит из: снятия защиты со шпиндельного узла, очистки и смазывания новой, качественной смазкой, которая предназначена для высоких скоростей.

Важно!

Не стоит забывать про выбор марки, так как она зависит от того, какой вид шпинделя и подшипника используется.

Техническое обслуживание ШУ

Главная задача обслуживающего персонала в процессе эксплуатации шпиндельной бабки – следить за смазкой ее деталей. Обычно для этого применяется метод разбрызгивания по поверхностям вращающихся шестеренок, крыльчаток и дисковых компонентов. Оптимальный состав для смазки такого типа должен иметь показатель вязкости с индексом 20 при нагреве до 50 °С. В конструкциях фрезерного шпиндельного узла предусматривается возможность направления масла в подшипник через сборник или непосредственно к рабочей группе. Причем часть масла должна оставаться и после завершения рабочего сеанса. Старая загрязненная жидкость заменяется новой. Для упрощения процесса заливки в современных станках организуется циркуляционная подача масла одновременно к коробке скоростей и шпинделю в автоматическом режиме по мере слива отработанной массы.

Помимо обновления масла, необходимо поддержание технического состояния механизма. Проблемы технико-конструкционного свойства могут возникать из-за перегрева, чрезмерной деформации, высоких вибраций или межвиткового замыкания. Типовой ремонт шпиндельных узлов в рамках производственного процесса может заключаться в замене поврежденных деталей, расходных материалов или восстановлении посадочных мест. Например, при деформации или установке новых элементов иногда требуется дополнительная коррекция гнезд или самих деталей посредством операций заточки, шлифовки, притирки или наращивания.

Обслуживание

Промышленное и самодельное оборудование требует постоянного обслуживания и соблюдения правил эксплуатации:

- Перед началом обработки деталей требуется проверить все крепежные элементы.

- После включения двигателя нельзя сразу же начинать работать. Шпиндель нужно разогреть.

- Перед выключением оборудования подвижному механизму необходимо дать остыть.

- При использовании воздушной системы требуется раз в неделю проверять состояние фильтров и прочищать их при загрязнении.

- Подшипники и подвижные элементы требуется очищать от накопившегося мусора после работы за станком. Дополнительно их нужно смазывать для лучшей работы и медленного загрязнения.

- Если используется водная система охлаждения, необходимо использовать смазочно-охлаждающие эмульсии, которые рекомендует производитель.

При длительной эксплуатации необходимо наблюдать за состоянием подшипников и менять их, если появляются посторонние звуки. Иных расходов эта деталь не несет. При поломке составных частей конструкции требуется заменить их, но не восстанавливать. При больших нагрузках восстановленные детали сломаются по старым трещинам.

Шпиндель для фрезерного станка считается ключевым узлом, работе которого стоит уделять особое внимание. При выборе производственного оборудования достаточно соблюдать правила эксплуатации и вовремя обслуживать подвижные элементы, чтобы станок проработал более 10-ти лет

Общие сведения об изделии

Данный механизм также называется мотор-шпинделем и образует собой одну из ключевых сборочных единиц современных дерево- и металлообрабатывающих станков. От его характеристик зависит производительность и еще в большей мере точность механического воздействия на заготовку. Как уже отмечалось, речь идет о целом комплексе элементов, формирующих основу шпиндельных узлов. Опоры, система смазки, уплотнители, средства для передачи крутящего момента и подшипниковые детали формируют базу данного механизма. Преимущественно это компоненты, которые выполняют поддерживающие и вспомогательные функции для обеспечения работы насадки в виде режущего инструмента.

Принято считать, что силовой потенциал станочного оборудования в первую очередь зависит от двигателя. Это справедливо, но лишь отчасти. Например, шпиндельные узлы металлорежущих станков имеют свой частотный диапазон вращения, обуславливая ограничительные условия для скоростей резки

Но важно понимать, что этот диапазон носит в большей мере функцию регулирующей настройки оптимального темпа обработки с поддержкой достаточно высокой точности

Еще одна из ключевых функций шпинделя – это непосредственное удержание обрабатывающего инструмента, а в некоторых случаях и самой заготовки. Для такого рода креплений используются специальные зажимы и фиксаторы наподобие инструментальной оправки и патронов

Поэтому в выборе оснастки по размерам хвостовика и определении допустимых параметров обрабатывающего процесса важно учитывать характеристики шпинделя

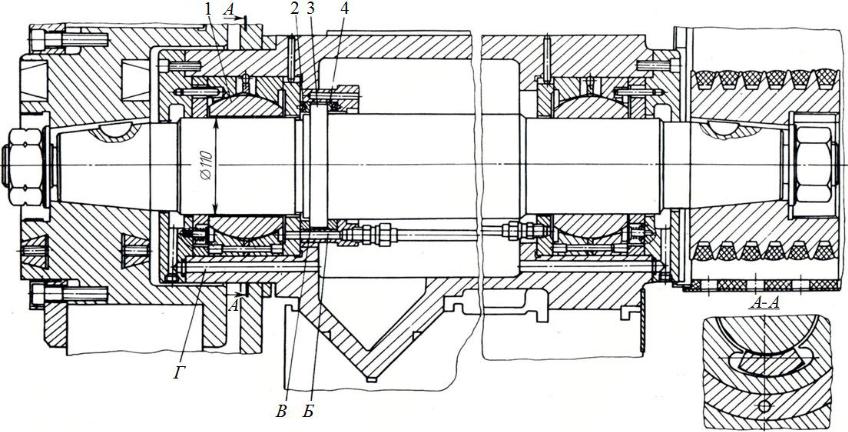

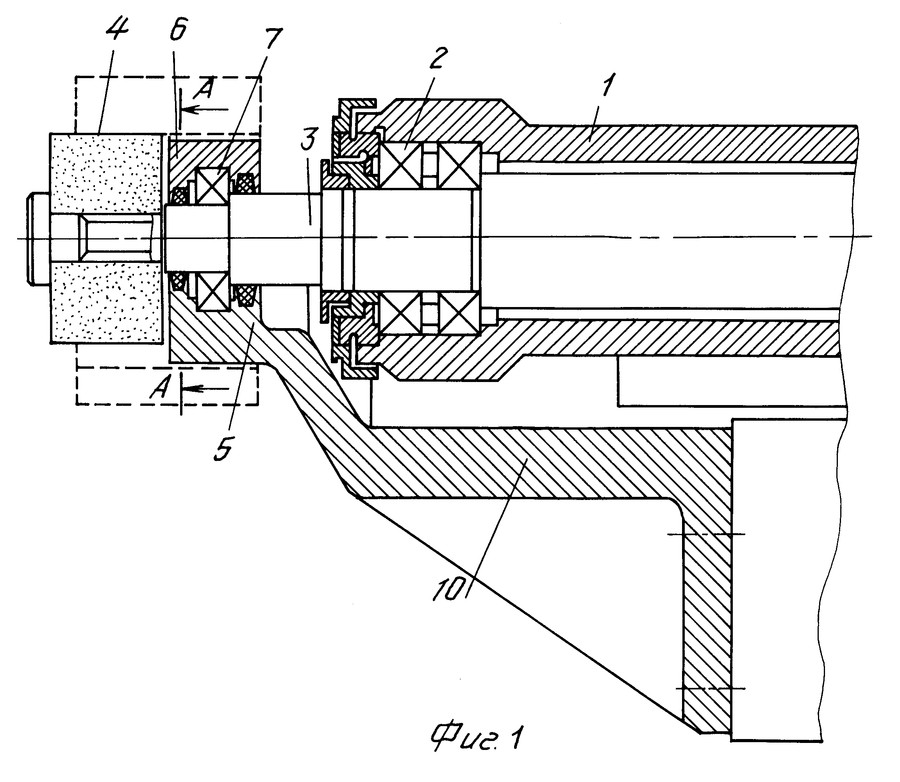

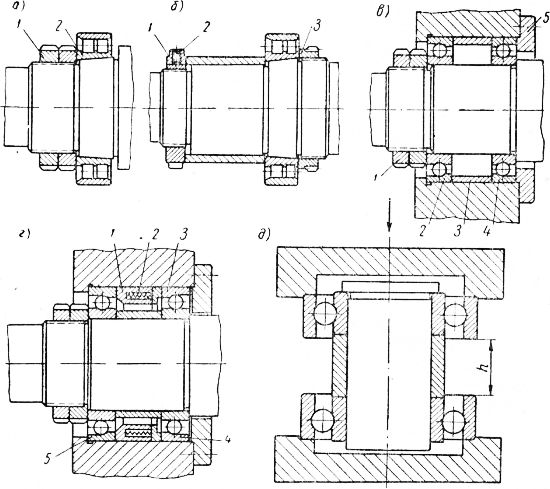

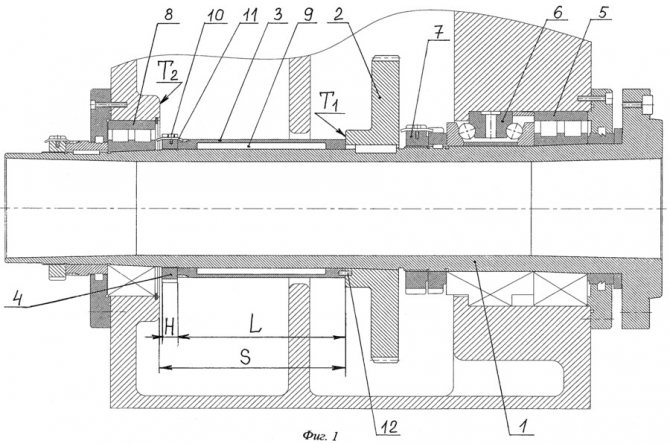

Расчет шпиндельного узла

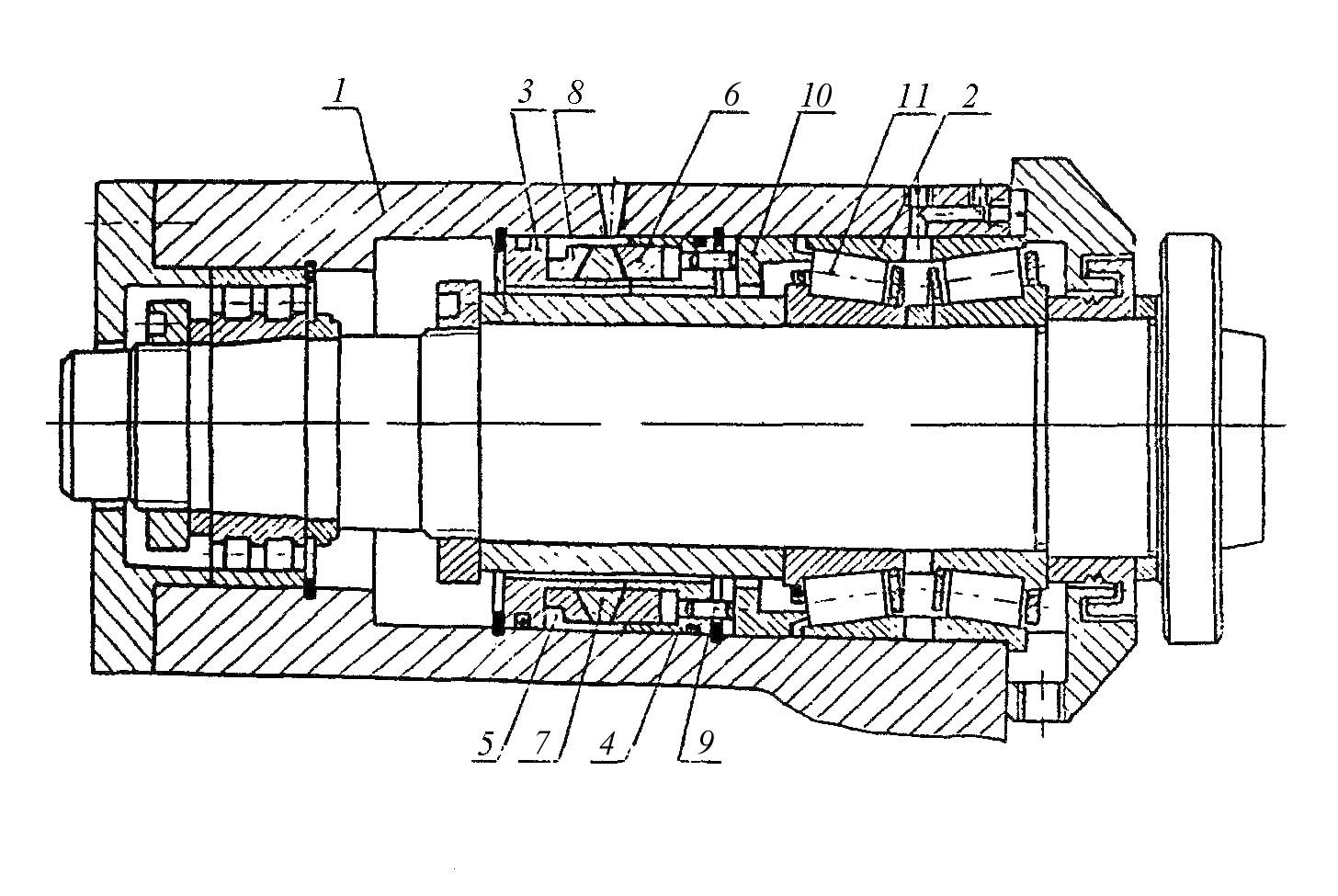

В качестве основной расчетной характеристики рассматривается жесткость. Она выражается показателем упругих перемещений в зоне обработки под суммарным действующим усилием от собственной упругой деформации шпинделя с его опорными элементами. Для определения характеристик тяжелонагруженных узлов также используется показатель прочности, а для шпиндельных бабок с высокими оборотами ключевым фактором успешной обработки станет минимальный показатель резонанса, то есть высокая виброустойчивость.

Практически все шпиндельные узлы для металлорежущих станков в отдельном порядке рассчитываются по точности резки. Такой расчет выполняется применительно к подшипникам на основе коэффициента радиального биения шпиндельного окончания. Допустимый показатель биения зависит от проектируемого класса точности, в определении которого конструкторы исходят из требований к обрабатывающему процессу.

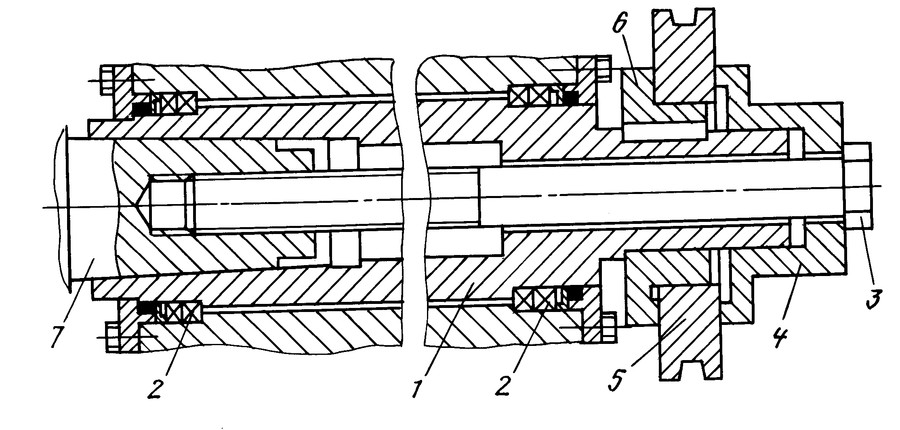

Показатель радиального биения на внутренней поверхности кольца подшипника зависит от его эксцентриситета и погрешностей дорожек с телами качения. Этот параметр точности выражается через эффект так называемого блуждающего биения. В процессе контроля подшипников определяется их соответствие установленным нормативам, после чего при выявлении отклонений изделия могут быть направлены на доработку. Среди мер, позволяющих дополнительно повысить точность работы подшипников для шпиндельного узла при сборке, можно выделить следующие:

- Эксцентриситеты внутренних колец и шеек подшипников располагаются в противоположных направлениях.

- Эксцентриситеты внешних колец подшипников и корпусных отверстий размещаются также в противоположных направлениях.

- При установке эксцентриситетов внутренних колец подшипников задней и передней частей следует выдерживать их расположение на одной плоскости.

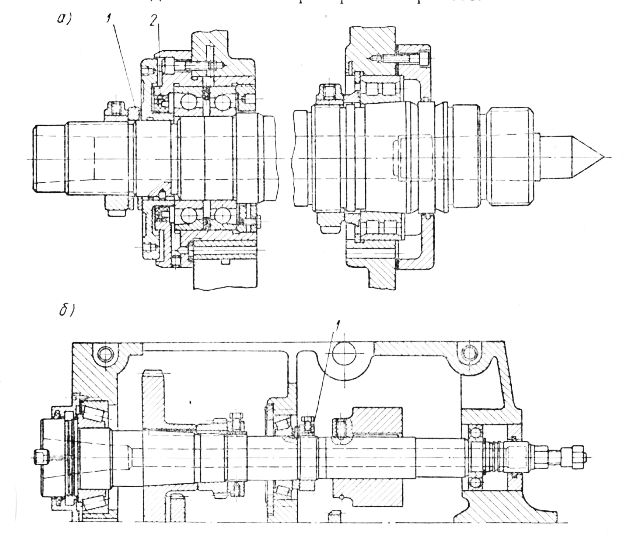

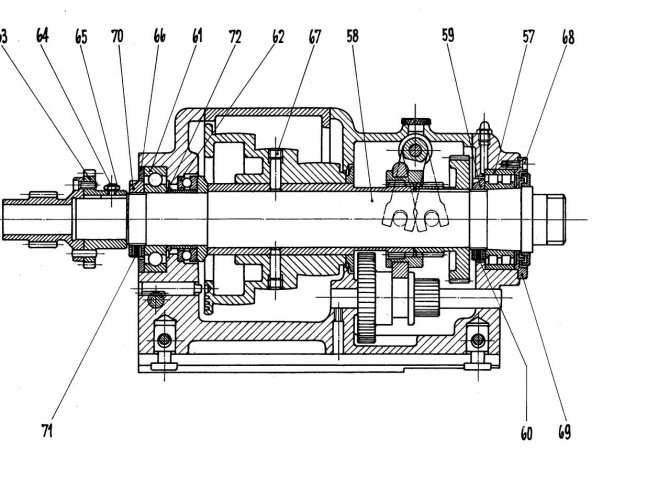

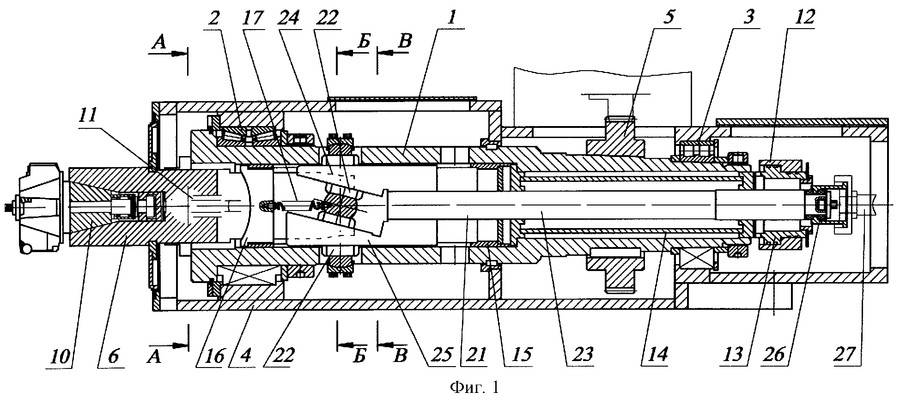

Рабочий принцип

Шпиндельные узлы выполняют несколько видов движения: вращательное и поступательное. Для конкретной категории агрегатов рассчитано одновременное использование двух видов. К примеру, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно делают вращение детали (инструмента для резки) и выполняют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы станков для резки металла имеют одинаковую конструкцию.

Рабочий принцип этого узла построен на получении вращательного движения от мотора и обеспечении вращения инструмента для резки или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.

Конструкция и технические особенности

Зная устройство фрезерного станка, человек сразу же понимает, что такое шпиндель и где он располагается. Для тех, кто не знает конструкции и технических параметров, необходимо разбираться во всем постепенно.

Шпиндель представляет собой полый металлический вал, являющийся ключевым узлом в фрезерном станке. Устанавливается эта деталь на специальной каретке, с помощью которой он передвигается в трех плоскостях — X, Y, Z. При включении двигателя вал напрямую передает вращательное усилие на фрезу (если речь идет о станке, в котором используются фрезы по металлу). Благодаря отсутствию дополнительных элементов при передаче усилия от двигателя, вращательный момент не искажается.

Инструкция по эксплуатации

Перед тем, как вообще использовать шпиндель с токарным патроном для работы с заготовками, необходимо провести обкатку, о которой чуть позже.

После того, как обкатка была завершена, можно приступать к самой работе. Если в шпиндельном узле используются подшипники, то их смазывают специальной смазкой, которая помогает использовать возможности шпинделя по полной на высокой скорости.

Это позволяет шпиндельным узлам служить на протяжении всего времени, которое им отводят производители. Конструкция шпинделя сделана так, чтобы эта замазка могла смазывать все движущиеся части, при этом не позволяя ей выбраться из подшипника.

Также, благодаря конструкции, не только смазка не может выбраться наружу, но и различная грязь не сможет забраться внутрь шпиндельного узла.

Промывку необходимо производить с тщательным соблюдением мер обеспечения чистоты рабочего места и инструментов. При промывке подшипника, в случае констатации предельных или запредельных люфтов, а также износа беговых дорожек или выкрашивании текстолитового сепаратора, рекомендуется произвести полную замену подшипников шпинделя.

Кроме, выше указанного, в ряде случаев, когда шпиндель имеет высокую степень технологической загрузки, а режим его работы относится или близок к категории «круглосуточный», замену смазки в подшипниках следует производить по истечении определённого эмпирическим путем периода времени работы шпинделя.