Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Самосмазывающиеся подшипники

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

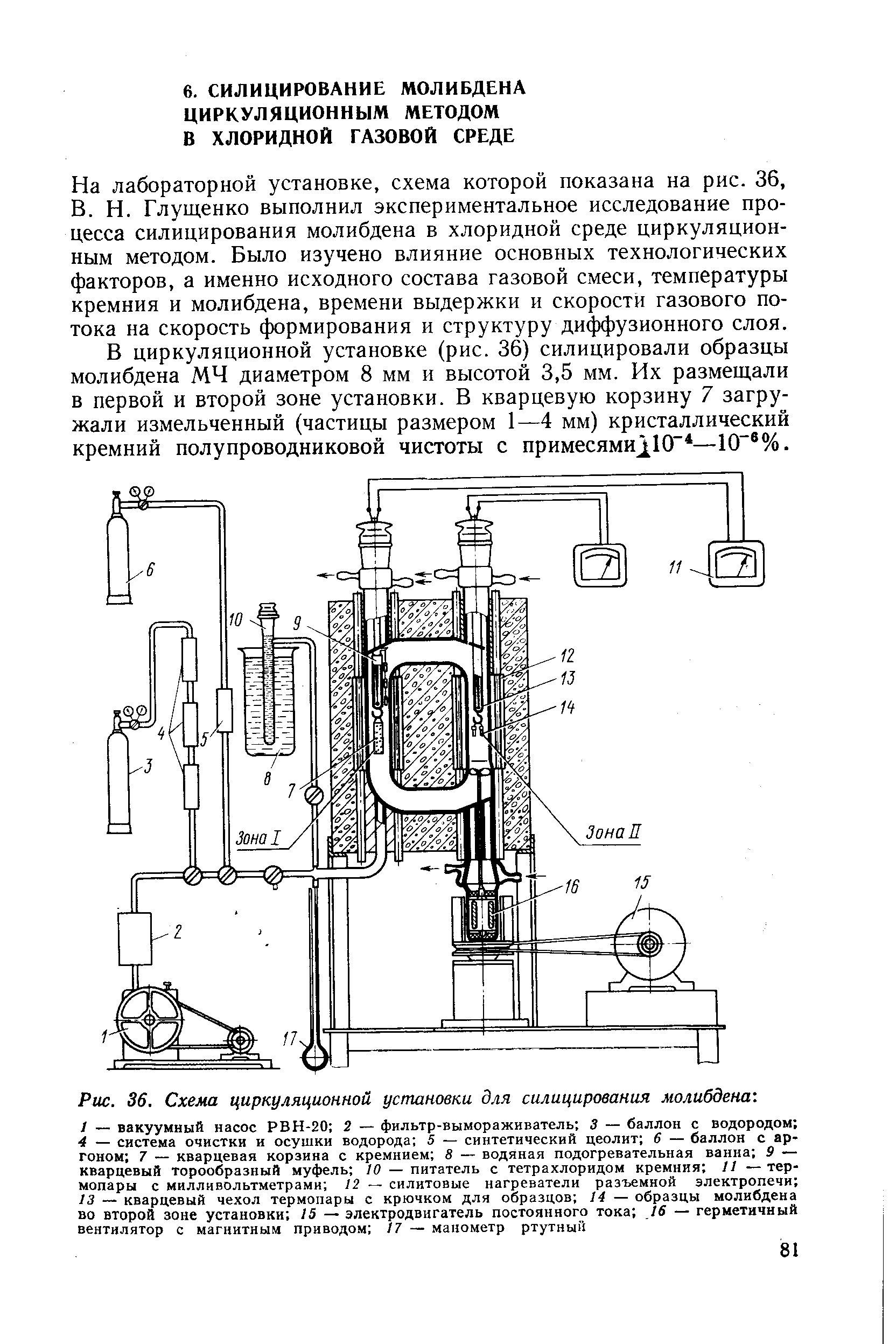

Жидкостное силицирование деталей

Технология силицирования в жидкости значительно проще, если сравнивать с приведенным выше методом. Процесс увеличения стойкости к износу и стойкости к кислоте в этом случае имеет следующие характерности:

- Изобилие может проходит в печах фактически в самой разной конструкции, что значительно уменьшает расходы на шаге организации производства. Могут применяться печи, которые подойдут для проведения ионного силицирования.

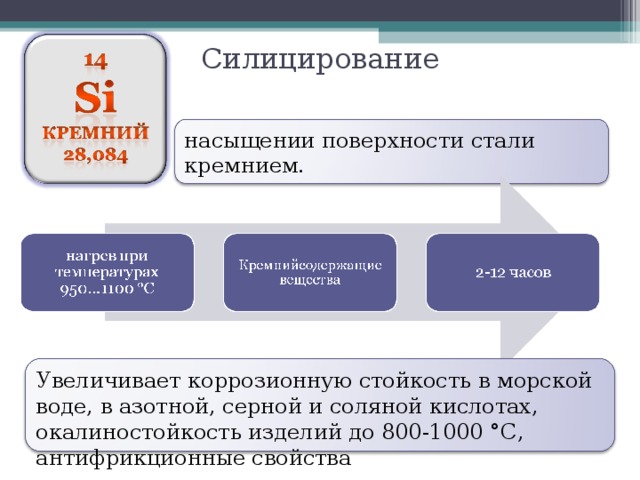

- Процесс насыщения в этом случае может проходит при температуре от 900 до 1100 градусов по Цельсию. Время выдержки составляет 2-10 часов. После выгрузки деталей из ванной они должны охлаждаться или подвергаться закалке.

- Среди свойств этого процесса необходимо отметить то, что при нагревании среды могут возникать газы, для отведения которых следует ставить вентиляционные вытяжки с бортовым отсосом.

- В качестве среды работы применяется состав, который построен на смешивании силикатных щелочных и разных добавок, активных восстановительных веществ. Создаваемая жидкость очень часто может применяться еще раз.

- На величину слоя поверхности оказывает влияние соотношения концентрации ключевых реагирующих веществ.

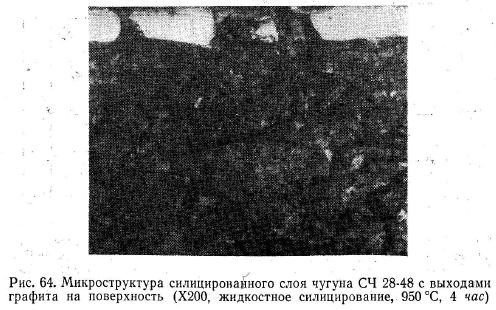

Микроструктура чугуна при жидкостном силицировании

Для достижения требующегося состояния слоя поверхности что после силицирования проводят закалку стали с дальнейшей шлифовкой для устранения очень разного рода недостатков.

Преимущества приведем перечислением следующих параметров:

- Применяемое оборудование обладает многофункциональностью.

- Технология проста в применении.

- Достигается большое качество поверхности даже замысловатых форм.

- Равномерность получаемого слоя.

- Относительно низкая температура проводимого процесса.

- Низкая стоимость применяемой среды.

Такой способ получил высокое распространение в промышленности.

Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

https://youtube.com/watch?v=bnkTUowNHkM

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

Электролизное силицирование

Силицирование молибдена или стали может проводится при применении электролизной технологии, которая предусматривает использование предназначенного для химико-термической обработки оборудования. Составными элементами классического оборудования являются:

- Печь-ванна, в которую погружается заготовка и подвергается нагреву.

- Система питания, которая может генерировать и подавать постоянные или переменные токи.

- Система автоматического контроля заданных режимов и регулировки температуры.

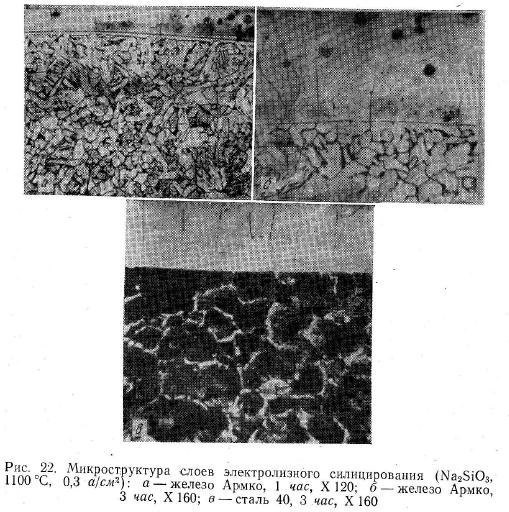

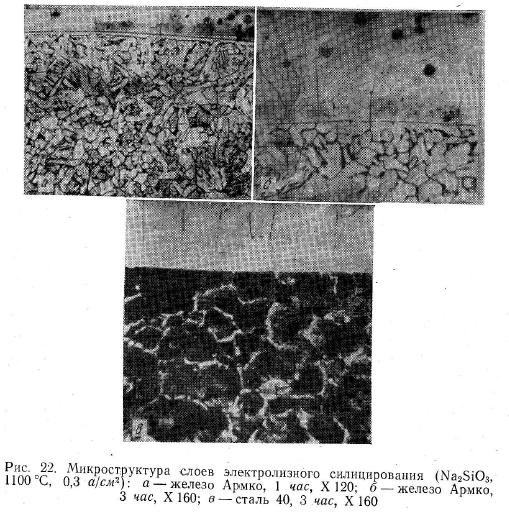

Микроструктура слоев электролизного силицирования

В производственных условиях силицированию подвергают детали при установке газовых или электрических печей, которые позволяют достигнуть требуемой температуры для нагрева деталей. При газовом силицировании температура рабочей среды может повышаться до температуры 1050 градусов Цельсия. Поэтому довольно часто тигли изготавливают из специальной керамики, которая может выдержать воздействие столь высокой температуры.

Среди особенностей производственного процесса отметим следующие моменты:

- Детали, которые будут подвергаться рассматриваемому методу обработки, монтируются в предназначенных для этого емкостях. Для соблюдения технологии материалы заготовки и приспособления должны контактировать.

- Проводится заполнение тигля расплавом с кремнием.

- Проводится организация катодной защиты.

- В качества анодов используются стержни, изготавливаемые из угля или графита.

- Заготовка предварительно просушивается, после чего плавно опускают в расплав.

- Проверив надежность крепления всех элементов проводится подача тока.

- В зависимости от того, каким составом представлен используемый электролит нагрев среды проводится до температуры 950-1100 градусов Цельсия, время выдержки составляет 3-5 часов.

По завершению процесса насыщения ток электролиза отключается, после чего детали вынимаются и подвергаются дальнейшей обработке, чаще всего, закалке. Охлаждение деталей проводится на открытом воздухе, после чего обязательно выполняют промывку поверхности.

При насыщении кремнием поверхности обрабатываемых деталей рассматриваемым методом следует учитывать, что размеры могут изменяться. Именно поэтому после завершения силицирования часто проводят шлифовку поверхности.

В качестве насыщенной среды могут использоваться щелочные металлы и силикаты, часто в состав добавляются хлориды и фториды, а также вещества, которые повышают текучесть используемых силикатов.

К преимуществам данного метода отнесем следующие моменты:

- Малый период выдержки и возможность одновременной обработки нескольких деталей определяют высокую производительность.

- Организовать процесс обработки достаточно просто.

- Низкая стоимость веществ, которые используются для получения среды.

- Есть возможность получить равномерный насыщенный слой.

- Метод идеально подходит для применения в массовом производстве.

Недостаток заключается только в сложности подготовки среды.

Какие стали азотируются

Для азотирования применяются как углеродистые стали, так и легированные, в которых доля углерода 0,3-0,5%. Наилучший результат можно получить при использовании стали с легирующими металлами, которые образуют наиболее термостойкие и твердые нитриды. Так, наиболее результативен процесс азотирования для легированных сталей, которые имеют в своем составе алюминий, молибден, хром и подобные металлы. Стали с таким составом называют нитраллоями. Молибден, в частности, предупреждает отпускную хрупкость, вызванную медленным остыванием стали после процесса насыщения азотом. Характеристики стали после азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Одновременно с тем, как твердость посредством легирующих составных становится выше, толщина азотированного слоя – ниже. Наиболее тонкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той или иной марки стали зависит от последующей эксплуатации металлического элемента. Рекомендованные марки для азотирования в зависимости от назначения изделий:

- При необходимости получения деталей с высокой поверхностной твердостью – марка стали 38Х2МЮА. Стоит отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, значительно снижает твердость поверхности и ее износостойкость, хотя дает возможность создания более сложных конструкций;

- Для станкостроения применяют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся циклическим нагрузками на изгиб – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть изготовлены с высокой точностью – марка стали 30Х3МФ1 . Для получения более высокой твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Высокоэнергетические методы химического модифицирования поверхностных слоев стальных изделий

Наиболее перспективными методами модифицирования поверхностных слоев машиностроительных деталей являются ионно-диффузионное модифицирование в тлеющем разряде, ионная имплантация (ионное легирование), а также комбинации ионно-плазменных методов с лазерной или электронно-лучевой обработкой.

Ионное азотирование реализуется в тлеющем разряде постоянного напряжения в среде азота или аммиака. Ионы азота, ударяясь об обрабатываемую стальную деталь, являющуюся катодом, осаждаются на ней, а затем диффундируют вглубь, так как поверхность катода разогревается при бомбардировке ионами с энергией в несколько сот электронвольт до 500…600 °С. При соударении ионов с поверхностью детали происходит ее очистка от адсорбированных и оксидных пленок, препятствующих проведению обычного азотирования некоторых сталей, например коррозионно-стойких. Длительность ионного азотирования сокращается по сравнению с обычным азотированием, температура процесса снижается, а механические свойства поверхностного слоя повышаются.

Кроме азотирования ионно-диффузионными методами, могут быть осуществлены цементация, силицирование, борирование и комплексное насыщение (карбонитрирование и т. д.) поверхностных слоев стальных изделий модифицирующими элементами.

Ионная имплантация основана на том, что при повышении энергии бомбардирующих ионов последние проникают внутрь кристаллической решетки металла, легируя поверхностный слой и упрочняя его за счёт искажения решётки. Энергия ионов при имплантации составляет 10…200 кэВ, а плотность ионных пучков – 1015…1018 частиц на 1 см2. С помощью ионной имплантации можно осуществить азотирование, борирование, оксидирование поверхностного слоя изделий и легирование его различными металлами. При ионной имплантации износои коррозионная стойкость поверхностных слоёв стальных деталей повышаются без изменения размеров последних.

При реализации данного метода можно получить в поверхностном слое такие фазы, которые невозможны в равновесном состоянии, например из-за ограниченной взаимной растворимости компонентов. Основными недостатками метода являются относительно высокая стоимость оборудования, невозможность обработки изделий сложной формы, а также малая толщина имплантированного слоя.

К перспективным методам поверхностного модифицирования конструкционных материалов относят лазерное поверхностное и электронно-лучевое легирование.

Лазерное поверхностное легирование характеризуется, как и лазерная закалка, интенсивным кратковременным тепловым воздействием на поверхностный слой изделия, которое зависит от плотности энергии лазерного излучения, подводимой к поверхности, и длительности облучения. При лазерном легировании тепловое воздействие сочетается с подведением к поверхности изделия легирующих элементов. Для этого на обрабатываемую лазером поверхность предварительно наносят тонкое покрытие из легирующего элемента (например, методом плазменного напыления или электролитическим) или осуществляют ионную имплантацию легирующего элемента в поверхностный слой перед лазерной обработкой. Возможна и одновременная подача легирующего элемента в зону обработки в момент лазерного облучения. Лазерная обработка вызывает проплавление поверхностного слоя и смешивание легирующего элемента с материалом основного слоя. Последующая скоростная кристаллизация в металле завершается образованием метастабильных фаз, состав которых может резко отличаться от равновесного.

Лазерное легирование углеродистых сталей позволяет получать поверхностные слои изделий с требуемыми структурой и комплексом свойств. Хорошие результаты достигнуты при обработке сканирующим лазерным лучом стальных изделий, покрытых порошками хрома и никеля; при этом существенно повышаются износостойкость и коррозионная стойкость изделий.

Электронно-лучевое поверхностное легирование сталей осуществляется в вакууме при облучении изделия потоком электронов. Оно даёт результаты, сходные с результатами лазерного легирования. Возможно как предварительное, так и одновременное подведение легирующих элементов в зону обработки.

Применение электронно-лучевого и лазерного легирования, а также ионно-плазменных методов упрочнения сталей ограничено из-за высокой стоимости и сложности технологического оборудования. Однако потенциальные возможности высокоэнергетических методов модифицирования поверхностных слоёв металлических изделий очень высоки, что обусловливает их достаточно широкое внедрение в машиностроении.

Просмотров:

1 679

Материалы, допускаемые к алитированию

Металлизация – технология, которая предназначенная для изменения свойств поверхностного слоя. Разновидностью данной технологии является и алитирование. Насыщению поверхностного слоя подвергают:

- Углеродистые стали. При этом преимущественно используются низкоуглеродистые стали, реже среднеуглеродистые. При высоком содержании углерода в составе процедура становится малоэффективной.

- Легированные стали применяются реже, но при правильном проведении технологии можно получить износостойкие детали.

- Чугун также можно подвергать процедуре алитирования для изменения основных эксплуатационных качеств.

Для получения нержавеющей стали алитированию подвергают как углеродистые, так и легированные стали. В некоторых случаях проводится предварительная подготовка сталей и сплавов, представленная закалкой или другими процедурами химико-термической обработки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Термический метод обработки металлов

Термическая обработка подразумевает изменение самой структуры материала, к чему приводит:

- нагревание;

- выдержка;

- охлаждение.

Такие операции приводят к упрочнению, разупрочнению и стабилизации металла.

Различают такие виды термообработки металлов или сплавов:

- отжиг. Заготовку нагревают, а затем охлаждают в печи, чем снимают остаточное напряжение внутри нее. Это приводит к повышению пластичности и уменьшению твердости металла;

- закалка. Сталь нагревают свыше критической отметки и немедленно охлаждают, что позволяет повысить прочность и снизить пластичность металла;

- отпуск. Закаленную деталь нагревают до определенной температуры, а затем выдерживают и охлаждают на воздухе (хрупкую сталь – в воде). Эта операция приводит к снятию (уменьшению) внутреннего напряжения, что делает заготовку пластичной;

- нормализация. Заготовку нагревают, а затем охлаждают на воздухе. Этот вариант экономичнее и быстрее, чем отжиг, ведь не требует одновременного остывания печи;

- старение. Материал заставляют быстро изменять те параметры, которые в обычных условиях меняются очень долго;

- охлаждение. Закаленную и остывшую до 200 градусов Цельсия заготовку выдерживают в охладителях, а затем используют при производстве режущих (повышает их стойкость и производительность) и измерительных (достигается хорошая стабилизация размеров) инструментов.

В связи с тем, что глубинные процессы, происходящие в середине металла во время термообработки, изучаются до сих пор, этот метод нельзя отнести к простым и однозначно предсказуемым.

Суть технологии

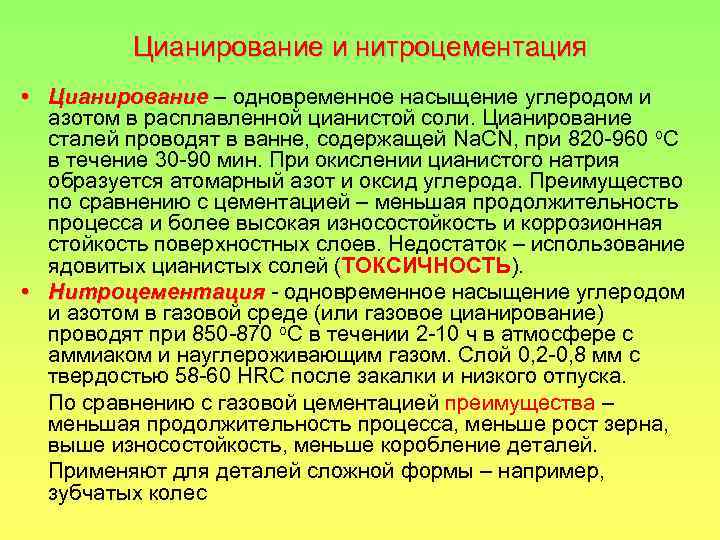

Цианированием называют один из видов химико-термической обработки стали. Суть данного метода состоит в насыщении металлических поверхностей азотом и углеродом в температурном диапазоне от 530 до 950°С. По технологии это напоминает совмещение азотирования и цементации.

Цель цианирования состоит в улучшении свойств металла. Так, данная технология обработки повышает твердость, предел выносливости, износостойкость материала. Принцип цианирования основан на диффузии в структуру материала углерода и азота.

Данный процесс включает две стадии:

- Сначала происходит насыщение верхнего слоя углеродом и азотом. Это продолжается 1 — 3 ч.

- Далее абсорбированные в структуру материала атомы азота могут десорбироваться (выходить через поверхность, перейдя в газовую фазу). При этом насыщение углеродом продолжается и на втором этапе.

Ход рассматриваемого процесса определяется температурным режимом. Так, в диффузионном верхнем слое при возрастании температуры сокращается содержание азота, и увеличивается количество углерода, причем непрерывно либо до конкретного момента. На последних стадиях операции концентрация азота начинает сокращаться. Вследствие этого возможна фиксация насыщения данным элементом верхнего слоя стали при различных температурах. Сокращение содержания азота и повышение концентрации углерода при возрастании температуры происходит линейно. Однако это актуально лишь для верхнего слоя материала, а в нижележащих данная закономерность не наблюдается.

Кроме того, на особенности совместной диффузии воздействует количество азота, определяющее глубину распространения диффузии углерода и величину насыщения им слоя. Чрезмерное содержание азота может повлечь недостаточную скорость диффузии углерода. Это объясняется способствованием азота формированию карбонитридных образований на поверхности.

Глубина проникновения обоих элементов в сталь определяется ее микроструктурой. Однако в любом случае азот проникает на большую глубину, чем углерод.

Таким образом, результат работ определяется несколькими факторами. К ним относятся температура нагрева, концентрация азота и углерода, свойства среды и материала.

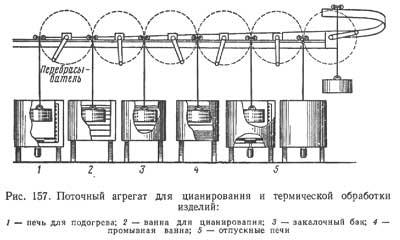

Поточный агрегат для цианирования

В результате на поверхности стали формируется двухслойное покрытие. Сверху расположен карбонитридный слой (Fe2(C, N)) толщиной 10 — 15 мкм. Он характеризуется высокой износостойкостью и меньшей хрупкостью в сравнении с чистыми нитридами и карбидами. Нижележащий слой представлен азотистым твердым ферритом (мартенситом). Общая толщина — 0,15 — 2 мм.

Недостатки порошковой металлургии

- cравнительно высокая стоимость металлических порошков;

- необходимость спекания в защитной атмосфере, что также увеличивает себестоимость изделий порошковой металлургии;

- трудность изготовления в некоторых случаях изделий и заготовок больших размеров;

- сложность получения металлов и сплавов в компактном беспористом состоянии;

- необходимость применения чистых исходных порошков для получения чистых металлов.

Недостатки порошковой металлургии и некоторые её достоинства нельзя рассматривать как постоянно действующие факторы: в значительной степени они зависят от состояния и развития как самой порошковой металлургии, так и других отраслей промышленности. По мере развития техники порошковая металлургия может вытесняться из одних областей и, наоборот, завоёвывать другие.

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

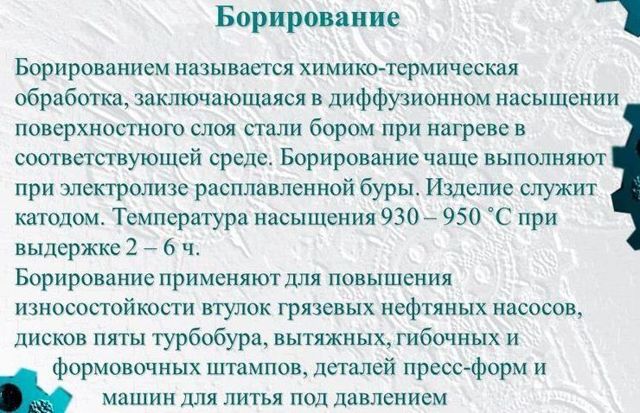

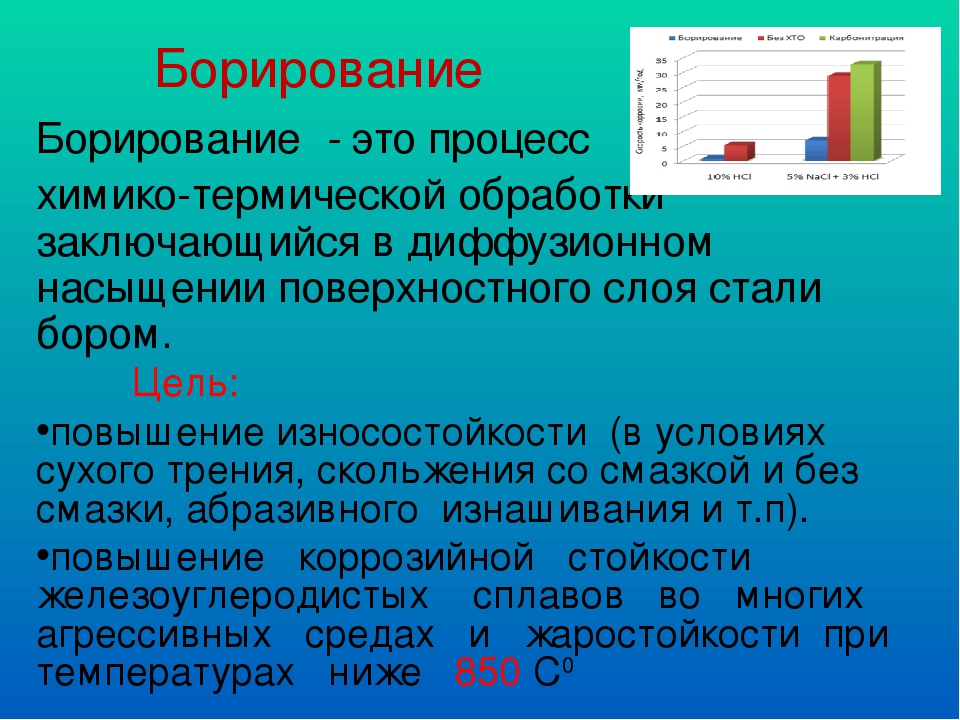

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

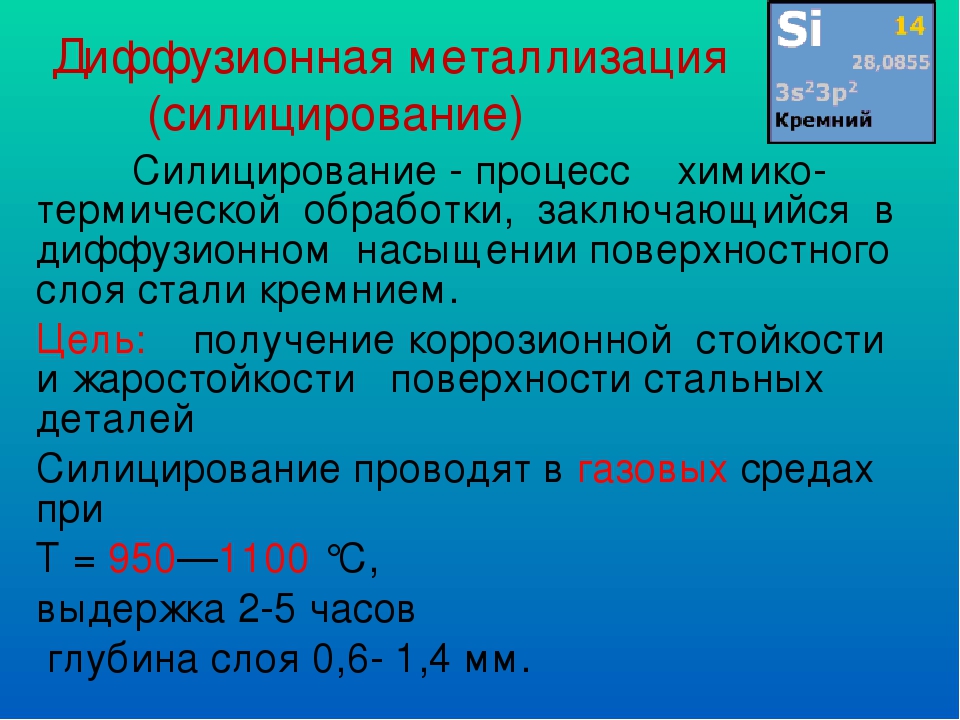

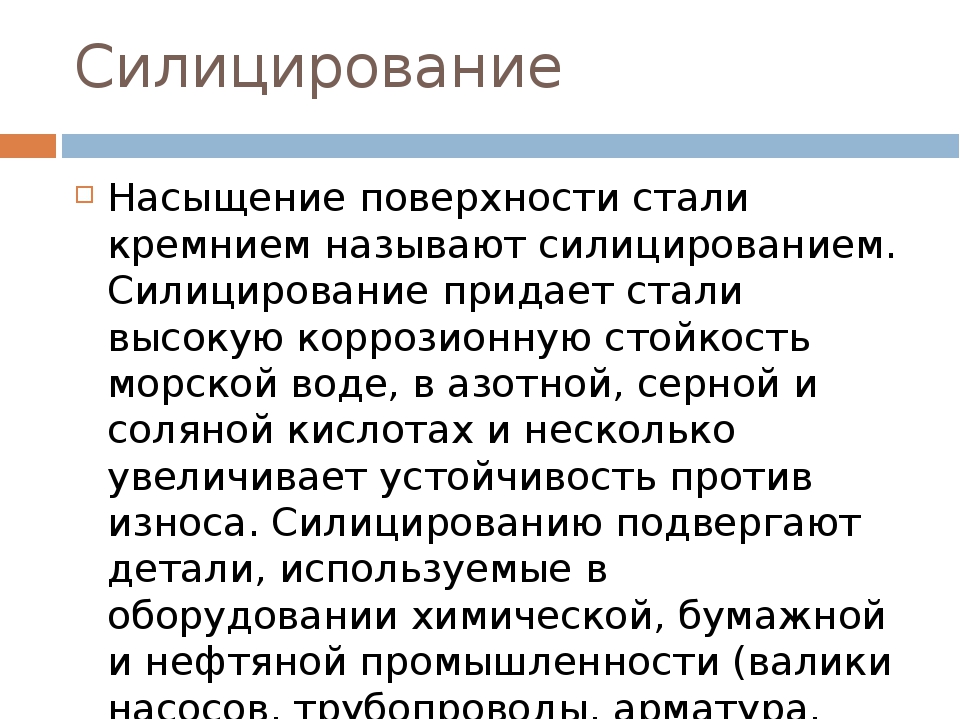

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

Коэффициенты температурного расширения металлов

В таблице представлены значения коэффициента температурного расширения металлов (коэффициент линейного расширения металлов) в зависимости от температуры.

Значения коэффициента температурного расширения металлов даны для следующих металлов: алюминий Al, бериллий Be, висмут Bi, вольфрам W, галлий Ga, железо Fe, золото Au, иридий Ir, кадмий Cd, кобальт Co, магний Mg, марганец Mn, медь Cu, молибден Mo, никель Ni, олово Sn, платина Pt, родий Rh, свинец Pb, серебро Ag, сурьма Sb, титан Ti, хром Cr, цинк Zn.

Коэффициент линейного теплового расширения металлов в таблице приведен со множителем 106. Например, значение коэффициента температурного расширения металлов в таблице для алюминия при 0°С указано 22,8, а с учетом множителя 106, это значение составляет 22,8·10-6 1/град.

Следует отметить, что к металлам с низким коэффициентом расширения относятся такие металлы, как вольфрам, молибден, сурьма, титан и хром. Наименьшее линейное удлинение при нагревании испытывает вольфрам — коэффициент линейного расширения этого металла составляет величину от 4,3·10-6 при 0°С до 5,8·10-6 1/град при температуре 2100°С.

Металлом, который максимально хорошо расширяется при нагреве, является цинк — его коэффициент температурного расширения имеет значение от 22·10-6 до 34·10-6 1/град. Также хорошо расширяются при нагревании такие металлы, как алюминий, кадмий и магний.

Примечание: температурные коэффициенты линейного расширения сталей (более 300 марок) представлены в этой статье.