Сущность способа и варианты его практической реализации

Разъединение материалов при гидравлической резке происходит вследствие воздействия на поверхность раздела узконаправленного потока жидкости — воды — высокого давления. При этом для интенсификации процесса в технологическую зону может одновременно подаваться мелкодисперсная абразивная среда (чаще всего с этой целью применяют различные виды песка). Соединяясь, эти два потока образуют чрезвычайно жёсткую струю, давление в которой (благодаря повышенной скорости движения) локально превышает предел прочности разрезаемого материала. Если перемещать инструментальную головку, в которой происходят все вышеописанные механические процессы, по определённой траектории, то можно с требуемым качеством и точностью получать весьма сложные конфигурации контура.

Гидроабразивная резка металла с применением воды обычно производится при следующих рабочих характеристиках:

- Давление — 2000…5000 ат (меньшие значения – для более мягких преимущественно тонколистовых материалов).

- Скорость водного потока – до 1000…1200 м/с.

- Расход абразива – до 50 г/с

- Средний размер абразивной частицы в плане – 100…600 мкм (с увеличением этого параметра точность разъединения материалов снижается).

- Расход воды – до 4 л/мин.

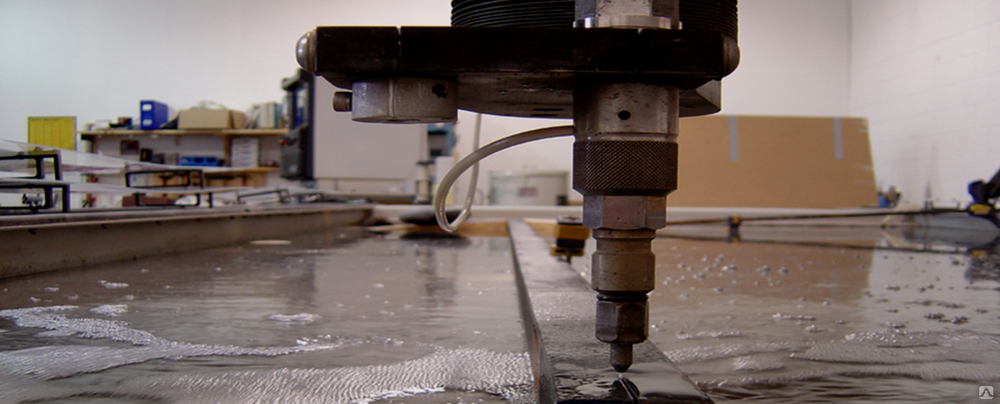

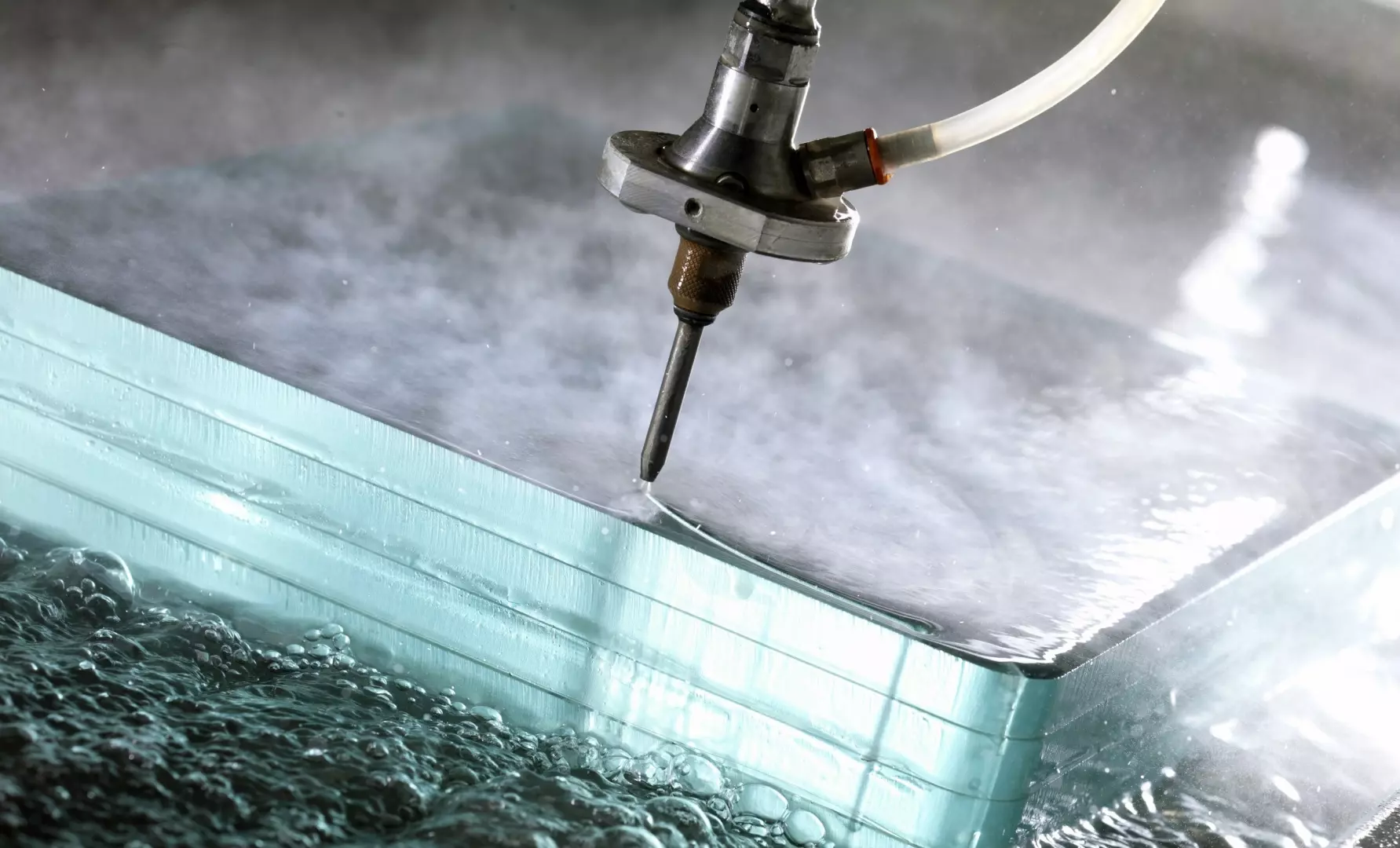

- Гидроабразивная обработка осуществляется в следующей последовательности. Разрезаемый материал укладывается в ванну, заполненную водой, и фиксируется по трём координатам относительно инструментальной головки. Это может выполняться своими руками на неавтоматизированной установке, а на оборудовании с ЧПУ – при помощи предварительно набранной программы разъединения материала.

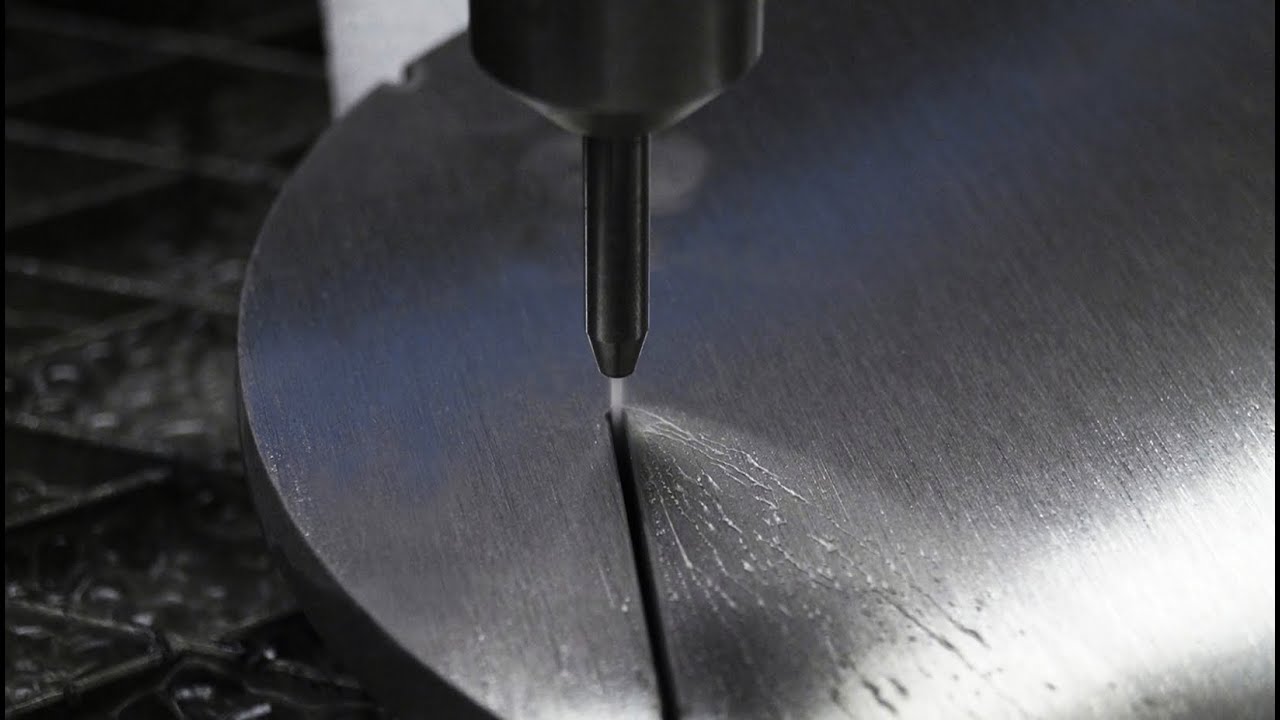

Далее инструментальная головка погружается в ванну, после чего включается интенсивная подача воды соответственных значений скорости и давления. Жидкость, проходя через сопло резака, смешивается там с тангенциально подаваемым потоком абразива. Обе струи смешиваются, и через отверстие в нижнем торце сопла направляются на поверхность разъединяемого материала. Вручную или программно происходит сближение сопла, в результате чего результирующее давление струи резко увеличивается, производя размерное разрушение краёв.

Частицы материала увлекаются в образовавшийся зазор, после чего, теряя свою скорость, попадают на дно ванны, откуда откачиваются специальным насосом, предусмотренным конструкцией рабочей установки. В процессе откачки происходит отделение фракций абразива от воды, с последующей его фильтрацией и сушкой. Ввиду достаточной ёмкости баков для воды гидроабразивная резка может производиться непрерывно, и с увеличенными скоростями струи.

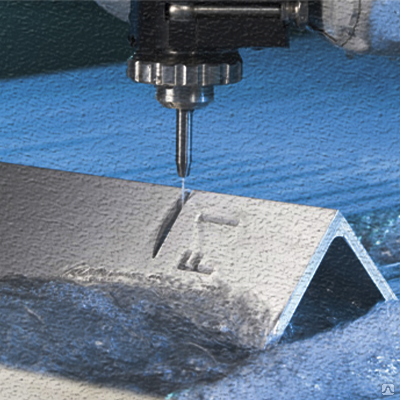

Пример резки металла на установке ГАР

Ванна оборудования, в которой производится гидроабразивная обработка, выполняет две функции:

- Снижает уровень шума при разрезании (до 78…80 дБ против 130…140 дБ в случае обработки вне водяной среды);

- Гасит энергию и скорость струи воды.

Строение сопла ГАР для резки чистой водой Строение сопла ГАР для резки водой с абразивом

Какое давление воды нужно для резки металла

Вода, нагнетаемая насосом должна иметь давление порядка 1 500–6 000 атмосфер. Выходя через узкое сопло с околозуковой или сверхзвуковой скоростью (до 900–1200м/c и больше), водная струя направляется в смесительную камеру, где происходит смешивание с частицами абразива. Образованная струя выходит из смесительной трубки с диаметром внутри 0,5–1,5 мм и режет метал. Для гашения остаточного давления струи применяется слой воды толщиной 75–100 см.

Недостатки технологии

К недостаткам данной технологии относят:

- конструктивные трудности, проявляющиеся при создании высокого давления жидкости;

- незначительную стойкость водяного и абразивного сопел – быстрое стирание (ресурс отечественных сопел составляет 50 час., иностранных – 500-1000 час.);

- сложность изготовления сопла;

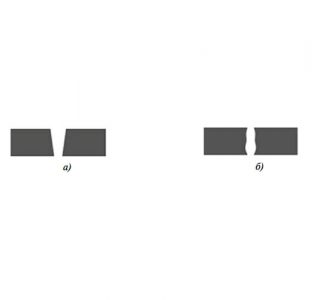

- образования косины до 1,5 по высоте заготовки.

- а – при высокой скорости резания;

- б – при очень низкой скорости резки — верхние кромки реза имеют незначительное закругление

При износе абразивного сопла или увеличении скорости резки ширина щели увеличивается – профиль щели имеет слабо выраженную V-образную форму. При очень маленькой скорости резки профиль щели имеет А-образную форму – турбулентность вызывает эрозию материала. Случай считается положительным, если нужны закругленные верхние кромки.

- а – при расстоянии между соплом и заготовкой 2-4 мм;

- б – при расстоянии между соплом и заготовкой больше 4 мм

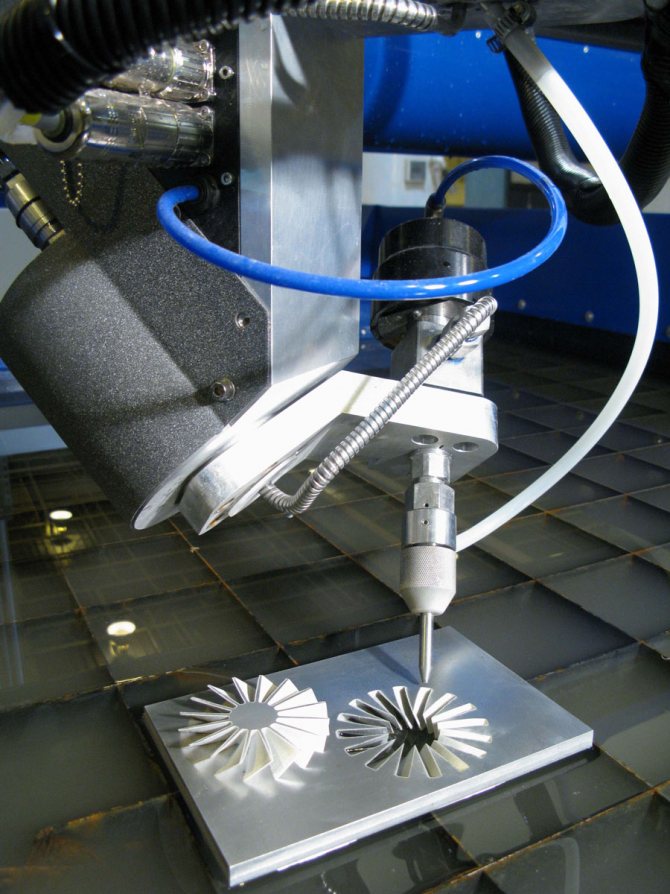

Автоматизированные станки

На данный момент такое оборудование является единственным в своем роде, которому все уступает в качестве производимой работы.

Но в вопросах комфорта к таким аппаратам нареканий нет.При работе с автоматическим станком полностью исключается человеческий фактор.

Машина самостоятельно работает по заранее установленной программе.

Для каждого типа работ существует свое программное обеспечение. Это необходимо для того, чтобы аппарат работал под таким давлением, которое будет способно сделать максимально точный срез. В противном случае всегда будет необходимость в дополнительной обработке материалов.

Недостаток один – высокая стоимость, которая обусловлена не только высоким качеством составляющих, но и сложностью установки программного обеспечения.

Высокая стоимость связана с качеством оборудования и процессом установки

Высокая стоимость связана с качеством оборудования и процессом установки

Вспомогательные устройства

С целью повышения точности резки некоторые модели станков обеспечиваются и устройствами позиционирования. Их представляют индуктивные линейные сенсоры, с помощью которых оператор может достичь повышенной точности фиксации. Правда, многое зависит и от выполнения осей перемещения – в лучших моделях комбинация направляющих и датчиков позиционирования дополняется плавностью хода и оптимальной скоростью движения. Также установка гидроабразивной резки металла может комплектоваться баком для абразива. В процессе работы он автоматически пополняет запасы этого компонента, ориентируясь на информацию датчиков контроля.

Область применения

Распространенность метода объясняется большими возможностями аппарата. Его можно использовать фактически для любых природных и синтетических материалов. Не распространяется это только на алмаз и каленое стекло. Особенность (а вместе с тем и востребованность) – можно проводить обработку таких вещества, которые нельзя нагревать – они теряют, меняют свои физико-химические свойств или подвержены легкому воспламенению. А резка струёй воды происходит без изменения температурного режима. Таким образом, значительно расширяется спектр возможных работ. Чаще всего металлообработке подвергают:

- нержавейку;

- инструментальную сталь;

- алюминий;

- титан;

- латунь.

Также разрезают указанным методом гранит, мрамор и прочие натуральные и искусственные камни. Применение станка возможно только в условиях цеха, налаженного производства. Видео покажет, где его применяют:

Оборудование для гидрорезки

Называют «непыльным». Действительно, стружки фактически нет, вернее, они сразу вымывается водой, получается очень ровный и чистый срез, который, в большинстве случаев, даже не требует шлифовки. Технологический процесс построен на природном явлении водоемов – эрозии, то есть способности размывать берега, при этом обтачивая камни, корни деревьев. Суть остается прежней, но чтобы многократно ускорить воздействие, в жидкость добавляют абразив.

Такая смесь выпускается струей очень высокого напора. Давление доходит до 6 тысяч атмосфер, при этом развивается скорость, которая в три раза превышает распространение звуковой волны в воздухе, – 800-1000 метров в секунду. Две основные задачи оборудования:

- отрыв и вымывание частиц материала заготовки;

- моментальное охлаждение и очищение.

Устройство станка, который режет водой

Классический аппарат имеет множество узлов:

- корпус – обычно состоит из металла, как наиболее износостойкого и долговечного материала, благодаря нему, он достаточно массивный;

- емкость для воды – крупная, обычно не меньше двух кубических литров, но может быть больше;

- мощный насос – он выполняет важную функцию, нагнетает высокое давление и направляет жидкость из резервуара в место объединения двух компонентов;

- прочные шланги – соединяют все узлы;

- отсек для хранения и подачи абразивных частиц;

- смеситель;

- инструмент – он регулирует мощность струи, ее ширину, направление;

- плоскость, на которой расположена заготовка и будет происходить работа;

- блок управления.

Большинство станков оснащены ЧПУ, инженер только руководит процессом с помощью пульта, но не занимается резкой вручную. Это удобно – нет негативного воздействия на обслуживающего машину человека и при этом достигается отличная точность. Еще одно достоинство ЧПУ – возможность использования программ для автоматизированного проектирования, на которых можно создавать проект в формате, совместимым с блоком управления.

Особенности устройства основных узлов

Уникальность установки заключается во многих отличиях, начиная с рабочего стола. Вместо привычной плоскости здесь представлена ванна с неглубокими бортами. Она оснащена ребрами для захвата и фиксации заготовки, они быстро снимаются и накладываются. Также емкость быстро набирается жидкостью, а затем сливается. Постоянное нахождение металла в водной среде позволяет избавить производство от шума и пыли. Емкость, которая содержит абразивные частицы, легко вынимается, имеет функцию пополнения даже в ходе работы, а также оснащена датчиками, контролирующими количество смеси.

Очень важна система перемещения инструмента. Она поставлена на ремни, которые двигают резак по линейным плоскостям. используются именно ремешки, а не цепи, так как они более невосприимчивы к влаге, а также у нечаянному попаданию абразива. Дополнительное преимущество – их легко менять при износе. Подробнее об устройства посмотрим на видео:

Достоинства и недостатки гидрорезки

Уникальная методика резки остается одной из самых высокотехнологичных и востребованных благодаря целому ряду преимуществ:

- заготовка не нагревается, обработанные края лишены деформаций, пригораний и оплавлений;

- рез получается ровным и качественным с шероховатостью кромки не более Ra 1,6;

- удается добиться высокой точности геометрии реза, погрешности обработки составляют около 0,5 мм;

- есть возможность обрабатывать керамогранит, толщина которого доходит до 300 мм;

- позволяет сформировать контур заготовки любой сложности, с изгибами и отверстиями;

- в процессе резки плитка не испытывает существенного механического воздействия, сводится к минимуму вероятность раскола и деформации;

- ход работ отличается высокой взрыво- и пожаробезопасностью;

- нет необходимости восстанавливать режущую кромку инструмента, достаточно пополнить абразив и закачать в резервуар воду.

Но методику нельзя назвать идеальной из-за некоторых существенных минусов:

- высокая стоимость резки, обусловленная дорогостоящим оборудованием — заказ услуги будет оправдан тогда, когда необходимо резать керамику в больших количествах;

- ряд комплектующих устройства имеет ограниченный срок службы;

- при обработке тонкостенных материалов снижается скорость работы оборудования.

Необходимые материалы

При гидроабразивной резке расходуются два основных материала, за восполнением которых необходимо постоянно следить:

- мелкофракционный абразивный материал, в качестве которого чаще всего используется гранатовый песок,отличающийся особо высокой твердостью (размер крупинок такого песка не должен превышать 600 микрон);

- вода, прошедшая предварительную очистку от посторонних примесей.

Естественно, что это не единственные материалы, требуемые для осуществления резки с использованием воды и абразива. Для любого гидроабразивного станка необходимы электропитание, подача сжатого воздуха и замена изношенных элементов, к которым, в частности, относятся:

- элементы системы, отвечающей за подачу абразивной смеси: сопло, подающие трубки и др. (если своевременно не заменять изношенное сопло, то отверстие в нем может значительно увеличиться в диаметре, что приведет к снижению точности размеров формируемого реза).

- уплотнительные элементы насосной станции, которые отвечают за поддержание требуемого давления рабочей смеси.

Следует иметь в виду, что использование некачественных расходных материалов, в частности абразивного песка, приводит не только к снижению качества готовых изделий, но и к ускоренному износу аппаратов для резки.

Вспомогательные устройства

С целью повышения точности резки некоторые модели станков обеспечиваются и устройствами позиционирования. Их представляют индуктивные линейные сенсоры, с помощью которых оператор может достичь повышенной точности фиксации. Правда, многое зависит и от выполнения осей перемещения – в лучших моделях комбинация направляющих и датчиков позиционирования дополняется плавностью хода и оптимальной скоростью движения. Также установка гидроабразивной резки металла может комплектоваться баком для абразива. В процессе работы он автоматически пополняет запасы этого компонента, ориентируясь на информацию датчиков контроля.

Преимущества, недостатки и сравнительная характеристика

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Читать также: Степень раскисления стали это

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Таблица. Сравнение гидроабразивной резки с кислородной, плазменной и лазерной резкой

Гидрорезка представляет собой уникальный метод обработки различных материалов. На сегодняшний день различают 2 вида гидрорезки: при помощи чистой воды и посредством водной струи с абразивом (гидроабразивный метод). Но принцип действия в обоих случаях одинаков – жидкость под очень высоким давлением проходит через миниатюрное отверстие режущей головки, которая находится над обрабатываемым материалом. При этом гидроабразивная смесь, выходящая из режущей головки, имеет скорость, превышающую скорость звука в три раза.

Размер отверстия головки, а также его диаметр, зависят от того, какова плотность материала. Если материал легкопроницаемый – то берутся головки с диаметром 0,08 мм, в случае более твердых материалов диаметр отверстия может достигать 0,8 мм.

Что же касается непосредственно давления мультипликатора, то максимальный показатель – 420 MPa. Согласно же практическим исследованиям, наиболее продуктивный и в то же время быстрый рез получается при давлении 380 MPa. Если же давление выше, то это приводит только к более частым промежуткам между заменами запасных частей.

В целях нормальной работы оборудования прокладки следует заменять своевременно. Так, при регулярном постоянном давлении рабочего процесса в 400 MPa замена прокладок осуществляется через 400 – 1200 часов резки.

Благодаря таким условиям, в которых происходит обработка заготовок, гидроабразивная резка становится альтернативным методом воздействия на материалы, по отношению к термическим способам, и даже выигрывает у последних по некоторым параметрам. Толька резка при помощи водной струи с абразивом не оставляет следов деформации на металле, следов оплавления на пластике, такни и прочих материалах. Промышленные и дизайнерские работы сегодня просто немыслимы без данного метода, ведь из любых заготовок различной толщины могут быть выполнены самые сложные элементы с великолепным качеством кромки.

Применение технологии разрушения породы для выемки полезных ископаемых под действием струи воды известно с 30 годов прошлого столетия, а вот промышленное использование струи воды под высоким давлением для резки различных материалов начали только в 80 годах того же века. Сегодня гидроабразивная резка металла является наиболее востребованным видом применения данной технологии в промышленном производстве.

Установка гидроабразивной резки металла водой под давлением с ЧПУ

Резка металла водой под давлением — один из самых удобных и эффективных вариантов обработки изделий. При использовании гидроабразивного станка не нужна дополнительная шлифовка материалов после резки, но стоимость его очень высока.

Зачем нужен станок для гидроабразивной резки

Гидрорезка применяется в случаях, когда нет возможности штамповать или отливать детали, а также если данные методы невыгодны. С помощью станка материалы рассекаются водой без прямого механического воздействия. Обычно применяется в промышленных целях, когда требуется высокая скорость и точность обработки материалов.

Как сделать станок гидроабразивной резки своими руками

Самодельный станок для гидроабразивной резки металла обычно изготавливают без применения числового программного управления (ЧПУ). Ответственность за направление деталей ложится на плечи мастера, управляющего процессом резки.

Для изготовления устройства пригодятся составляющие, которые нельзя собрать самостоятельно. Самым затратным будет приобретение приспособлений для высокого давления в устройстве для направления режущей струи.

Наиболее простым вариантом станет создание станка с ручным управлением. Однако, есть возможность установки гидроабразивной резки металла с ЧПУ, которое позволит расширить возможности обработки материалов.

Чтобы изготовить станок нам потребуются:

- насос высокого давления;

- трубопроводы высокого давления;

- режущая головка;

- координатный стол с ванной;

- приводы, ответственные за перемещение режущей головки, а также за действие системы управления;

- механизм, подающий абразив;

- бак-отстойник;

- насос низкого давления;

- система фильтрации.

Применяться устройство будет при высокой влажности, поэтому части агрегата должны быть выполнены из нержавейки, пластика и аллюминия. Это защитит гидроабразивный станок от коррозии.

Пошаговая инструкция по сборке и настройке

Чтобы сделать станок для гидроабразивной резки своими руками, пригодится схема и чертеж.

Для производства оборудования рекомендуется использовать насос прямого действия. Его стоимость меньше, а ремонт осуществлять гораздо проще.

- Необходимо соединить режущую головку с насосом, используя трубки высокого давления. Приобрести их можно в магазинах автозапчастей. К режущей головке следует взять в комплекте штурцеры (втулки) для замены. С помощью втулок легко будет менять насадки для резки.

- Между насосом и режущей головкой необходимо установить ресивер. Это поможет ликвидировать импульсы и повысить устойчивость водной струи.

- Изготовлением координатного стола можно заняться самостоятельно. Для его сборки используют нержавеющую сталь. Глубина ванны должна составлять минимум 1 метр. При недостаточной глубине струя воды может разрушить станину. Метровый слой воды помогает гасить давление до 600 атм. Стол для работы конструируют в виде сот или ребер, после чего устанавливают в ванну. Рабочий стол необходимо делать съемным, так как даже если глубина бассейна будет достаточной, стол со временем будет разрезан водой. Ребра изготавливаются из металла или пластмассы.Если станок съемный, станина при работе не перемещается, двигается только режущая головка, изменяя свое положение относительно заготовки.

- Чтобы обеспечить перемещение, следует создать платформу, которая сможет перемещаться (продольно и поперечно). Есть возможность дополнительной установки поворотного механизма, помогающего изменять угол режущей головки, и устройства, отвечающего за высоту режущей головки (это позволяет проводить резку деталей различной толщины). Устройство подачи абразива рекомендуется приобрести, так как он изготовлен из специальных материалов, а также оснащен регулятором подачи песка.

- В качестве бака для воды можно использовать любую емкость из пластика объемом примерно 2 куба. Выходящая жидкость при помощи насоса низкого давления подается на насос высокого давления.

- Рядом с баком устанавливают сепаратор, который отвечает за отделение песка от воды, и система фильтрации.

Для полноценной работы аппарата следует вовремя производить замену абразивных материалов и изношенных деталей (уплотнителей и элементов насоса высокого давления). Расход абразива зависит от того, какой материал разрезают. Например, при обработке металла максимальной толщины расход он составит примерно 500-600 г в минуту.

Техника безопасности

Процесс гидроабразивной резки не представляет особой опасности. Расстояние от трубки, из которой выходит струя, до обрабатываемой поверхности – всего 2,5 мм. Это исключает воздействие струи на руку. При превышении давления воды выше допустимого открывается сбросной клапан, который снижает давление до рабочего. Тем не менее при работе на станках следует соблюдать определенные меры безопасности.

- Ни в коем случае не допускайте воздействия струи на тело. Такая струя способна разрезать металл толщиной 150 мм, что уж говорить про руку. Во время работы руки держите на максимально возможном расстоянии от зоны резки. Перед включением станка убедитесь в отсутствии посторонних предметов на пути резки.

- Защищайте глаза и органы слуха. Обязательно используйте защитные очки и беруши (или наушники).

- Не кладите руки на рабочий стол.

Современная сфера применения

Тенденции технического роста не обошли стороной и гидравлический абразивный станок для резки. Современное оборудование такого типа позволяет:

- Вырезать практически любые формы из различных материалов. Во время рабочего процесса из-за резки под разным углом никак не изменяется линия среза, за счет чего удается добиться высокого качества при работе с каждым материалом. На выходе из станка заготовки не нуждаются в финишной обработке, и уже готовы к дальнейшим манипуляциям.

- Гидроабразивный станок позволяет получать заготовки любой требующейся геометрической формы. При этом своими руками мастеру требуется лишь задать программу, а оборудование с ЧПУ самостоятельно вырежет необходимую заготовку. Специально разработанное программное обеспечение просто и понятно для любого мастера, и позволяет задать практически любые параметры касательно резки.

- Оборудование, что применяется в масштабных металлопрокатных производствах, может осуществлять резку металла большой толщины. К примеру, обработка заготовки из углеродистой стали может проводиться с толщиной до 20 см. Если производство ориентировано на обработку титана, то максимальная толщина составляет 1.5-2 см. Высокопрочные сплавы стали могут иметь толщину до 1.5 см.

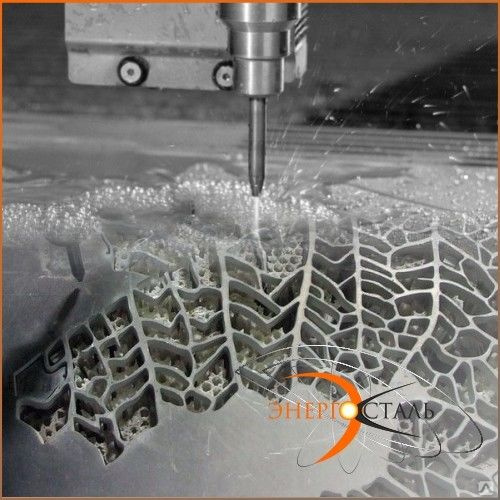

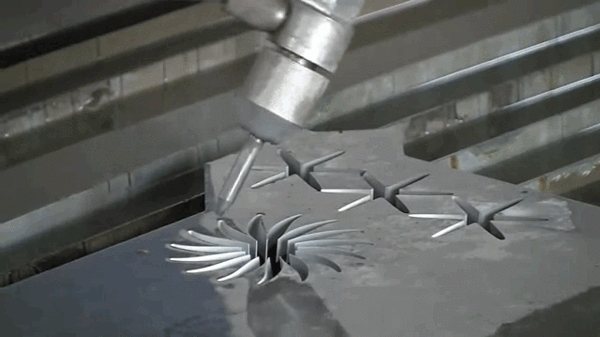

- Современные мастера нашли применение гидравлической резке и в сфере искусства. С помощью станка получается вырезать из различных материалов цельные предметы декора, украшения и разнообразные вспомогательные предметы. Естественно, производство таких изделий требует высокой точности и производится на станках с ЧПУ.

Принцип работы и разрезаемые материалы

Резка металлических изделий происходит водяной струей в которую добавляют абразив, после чего она проходит через форсунку. Давление в 200-600 атмосфер позволяет разрезать множество материалов. Работа может осуществляться под любым углом, для этого лишь нужно изменить угол форсунки. В данном случае можно эффективно резать:

- металлы(черные и цветные) и их сплавы;

- каменные изделия из мрамора и гранита;

- сталь(нержавейка, жаропрочная, легированная);

- бронированное, обычное и композитное стекло;

- керамические изделия (бетон, плитка, керамика, гранит керамический);

- композит;

- резину;

- пластмассу;

- картон.

Резка особо твердого сырья осуществляется водой со специальным песком из минералов. Мягкие материалы(резина, пластик, картон) разрезаются исключительно водой без каких-либо примесей.

Об особенностях ГАР

Высокие режущие свойства удается получить благодаря наличию высокопрочного абразива. При этом стабильный поток обеспечивается только в том случае, если частицы гранатового песка не превышают 30 % от сечения струи. Вода же по большей части выполняет исключительно транспортную функцию. Размер абразива зависит и от требований, выдвигаемых к качеству реза. Чем они ниже, тем более крупные частицы допустимо использовать.

Когда выполняется резка водой металла, то крайне важно подобрать оптимальную твердость абразива. Показатель зависит от обрабатываемого материала

Чем он более твердый, тем жестче применяют песок. Рекомендуют не использовать абразив твердостью менее 6,5 по шкале Мооса

В это же время стоит обратить внимание и на износ сопла. Чем жестче песок, тем быстрее оно подвергается износу

Поэтому на данном этапе крайне важно провести теоретические расчеты и только потом приступать к работам