Строение оборудования РСС

Полный перечень деталей и механизмов состоит из 35 пунктов, но наиболее важные из них:

- фундаментальная плита;

- охладительный механизм;

- заземление;

- электрическая развязка: кабеля, схема, прокладка, платы;

- зажим;

- рукав;

- шпиндель;

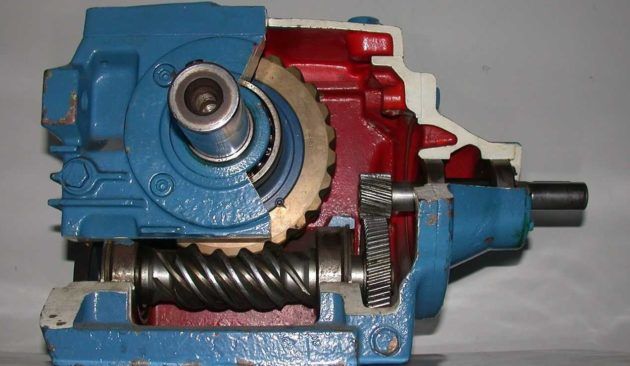

- редуктор;

Редуктор

Редуктор

- подъемный механизм;

- устройство ручного перемещения рукава;

- механизм подачи;

- главный цилиндр;

- муфта;

- гидроселектор;

- коробка передач;

- гидравлическая панель;

- сверлильная головка.

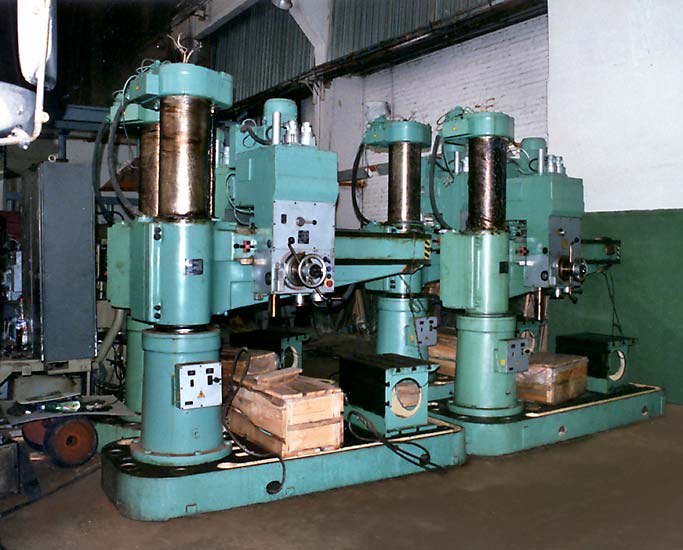

Изготовлением РСС занимается Одесский завод радиальных станков.

Гидравлические зажимы предназначены для простоты и легкости изменения положения обрабатываемой поверхности. Настройка РСС облегчена за счет монтажа блока механическо-электронного управления на боковой части. Повышена производительность и точность благодаря опции предварительной настройки и установки частоты работы.

Принцип работы

Представленный вариант РСС делает возможным перемещение головки для высверливания на все 360 градусов. Это стало возможным благодаря вращению поворотной гильзы.

Деталь для обработки устанавливается или фиксируется на основной плите – рабочем столе. Центральная колонна по подъемному механизму перемещается вверх или вниз. Траверса перемещает сверлильную головку по шпинделю для выбора точности буравления отверстия.

Головка РСС имеет несколько скоростей вращения, она требует своевременной и полной смазки. Этого специалисты добились благодаря монтажу системы автоматической подачи смазки, а сам же резервуар с маслянистой основой размещен в основе плиты.

Крутящий момент на шпиндель передается через зубчатые колеса коробки скоростей. Приводом служат асинхронные моторы, количество которых определяется в каждой модели сугубо индивидуально. В представленной модели РСС их семь, радиальный агрегат является мощным.

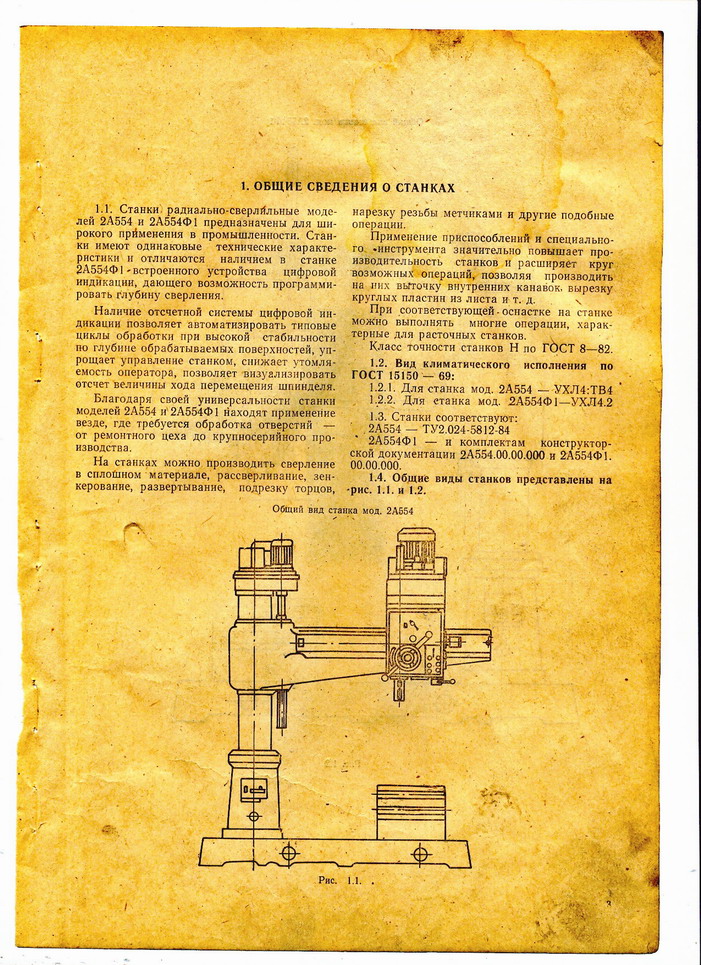

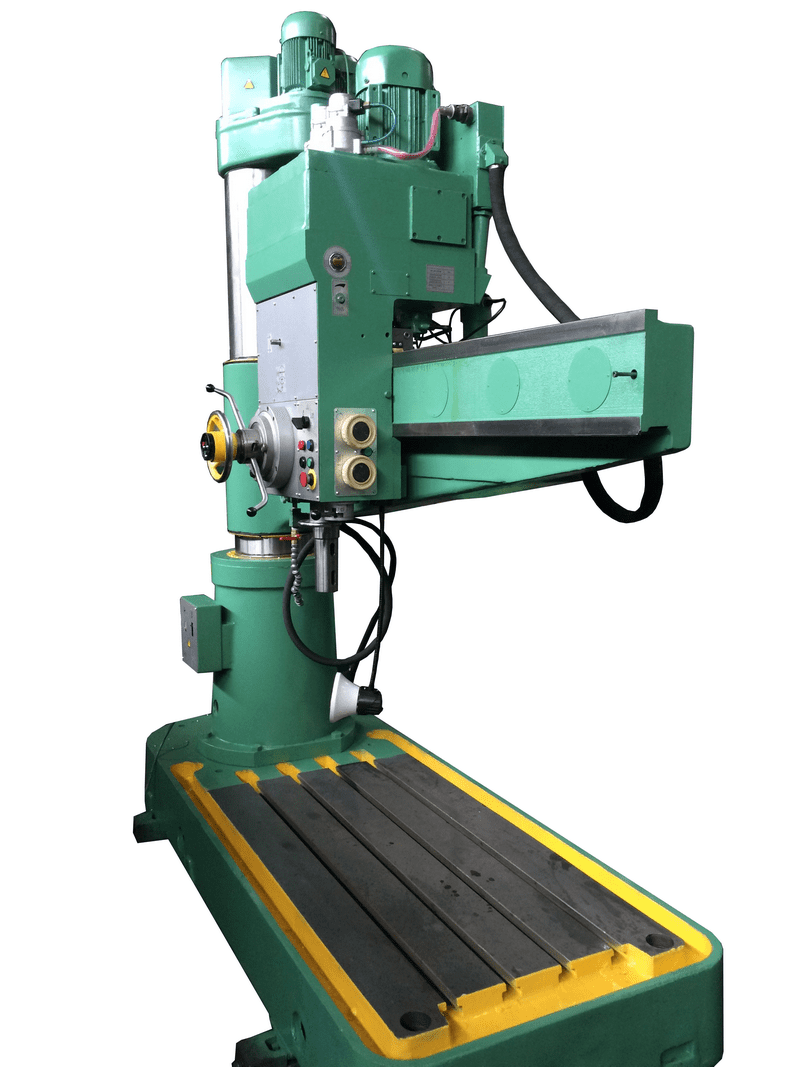

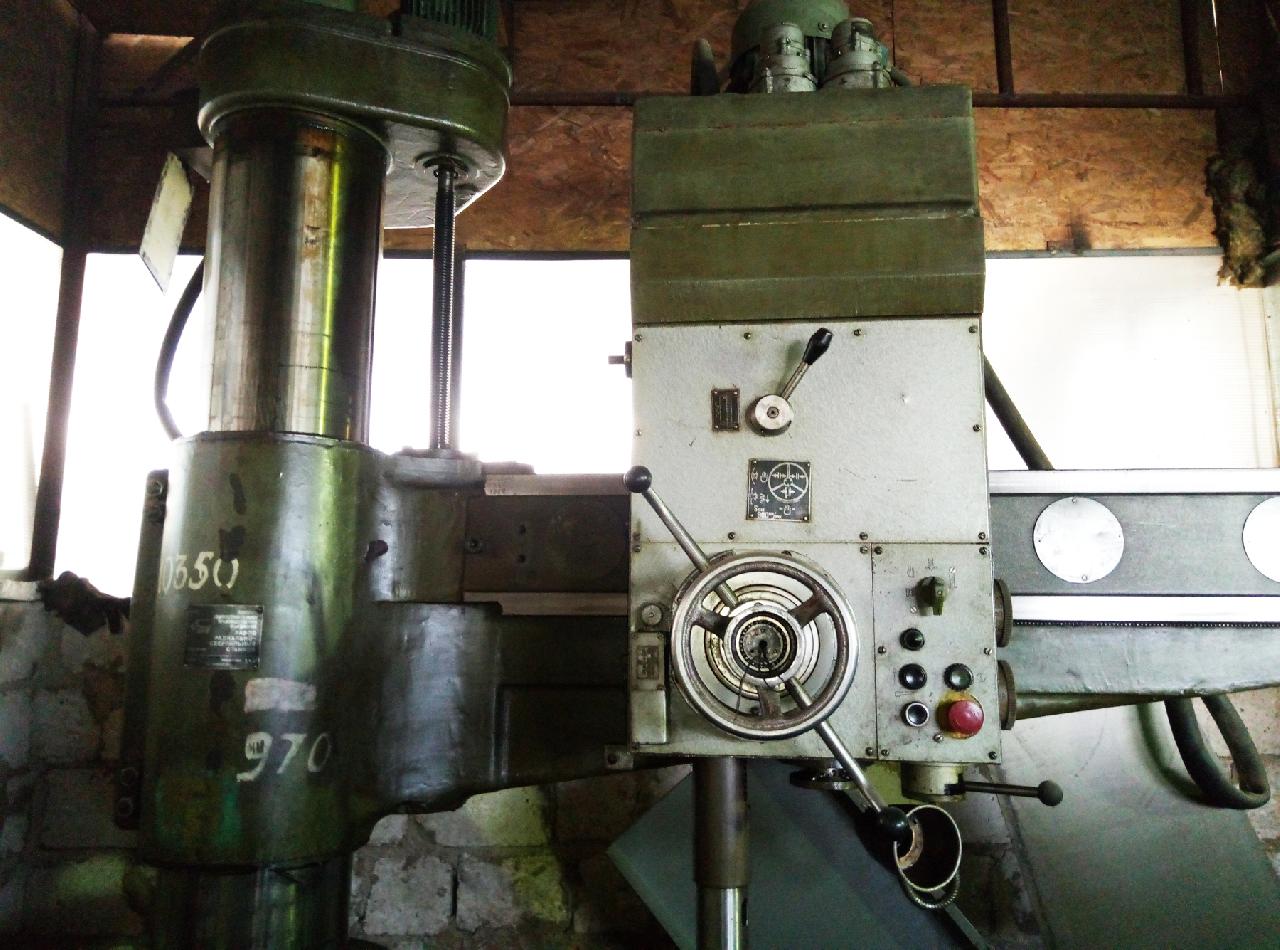

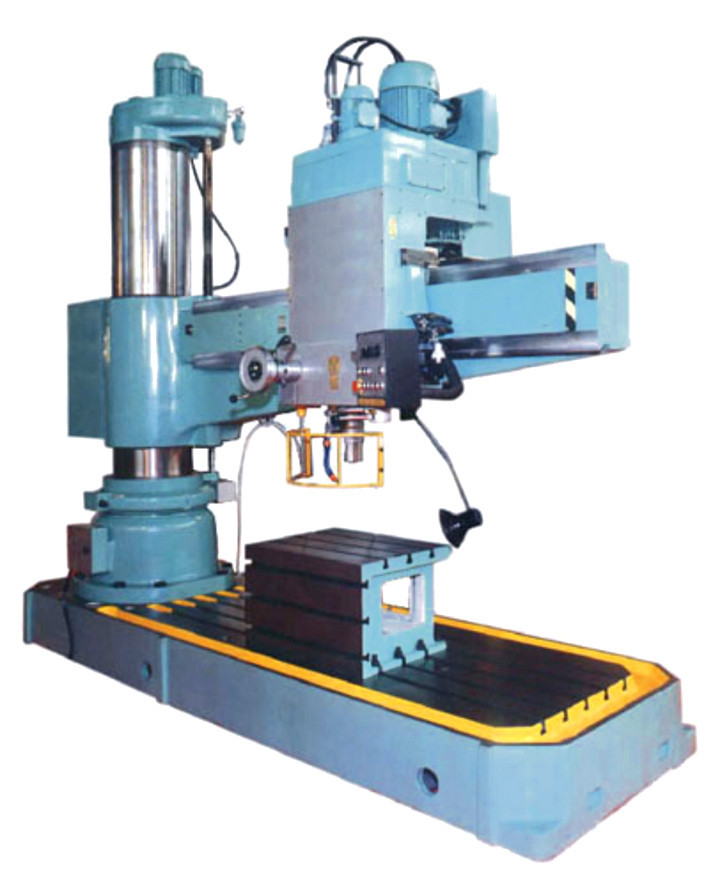

Станок 2А554 радиально-сверлильного типа: функции и устройство

Функции и задачи устройства

Отличительной особенностью станка радиально-сверлильного типа 2А554 является наличие вращающейся колонны с рабочей многофункциональной головкой, поворачиваемой на 360° и обрабатывающей закрепленные на тяжелом и устойчивом основании неподвижные заготовки с размерами до 1600 мм, то есть относящихся к средним и крупным. Высокое число степеней свободы шпинделя вкупе с хорошей защитой от перегрузок сокращают время сверлильных операций и повышают их производительность в разы, в плане экономии энергозатрат 2А554 выгодно отличается от моделей, осуществляющих перемещения массивных деталей на рабочем столе.

Технические возможности станка позволяют выполнять с достаточно высокой точностью (класс Н по ГОСТ 8-82) самые разные операции: сверления сквозных и глухих отверстий, зенкерования с целью улучшения показателей шероховатости, рассверливания и растачивания созданных ранее, включая полученные литьем, накатки резьбы с помощью метчиков. При условии закрепления дополнительных приспособлений и использовании специального режущего инструмента функции модели расширяются до подготовки канавок, вырезки пластин круглой формы из тонких листов металла, формирования отверстий с квадратным сечением, притирки цилиндров и клапанов, и выполнения других действий, присущих моделям расточного типа.

2А554-1 характеристики станка

Купить этот станок без посредников:

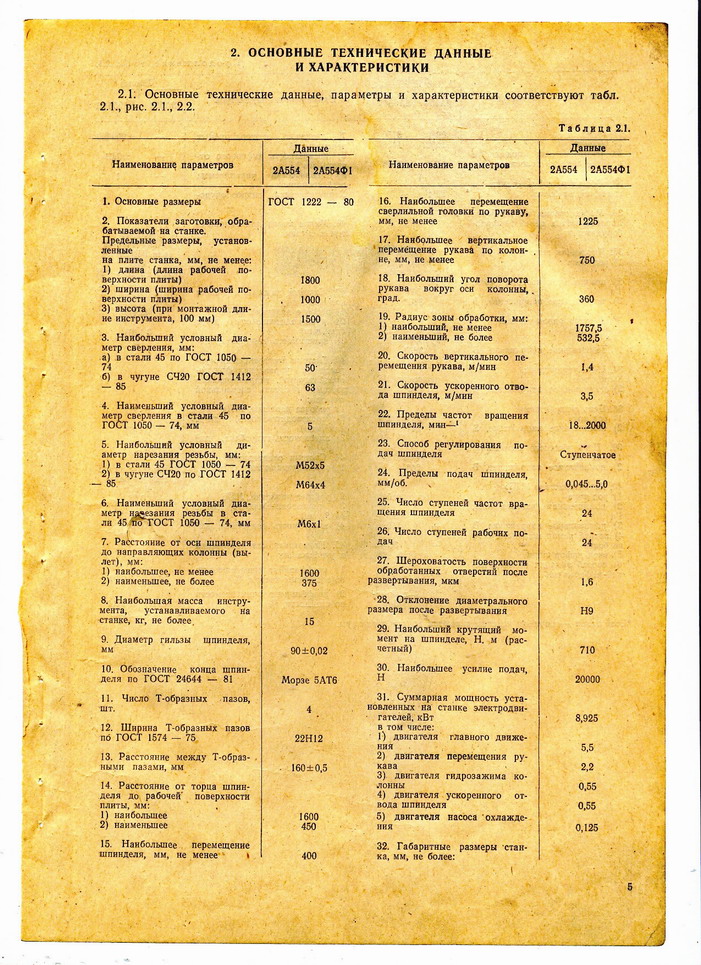

Технические характеристики:

Станки модели 2а554-1 предназначены для сверления, рассверливания, зенкерования и нарезки резьб. Компоновка станков традиционная для радиально-сверлильных станков и включает: Стационарную плиту с Т-образными пазами для зажима обрабатываемой детали, закрепленную на фундаменте, на которой установлен цоколь либо внутренняя колонна (ОС2146А; ОС2567; 2А576 и 2А587).

Колонна, поворачивающаяся вокруг вертикальной оси на подшипниках цоколя (2А554; 2А554-1; 2A554-2) или наружная колонна, поворачивающаяся на подшипниках вокруг внутренней колонны (ОС2146A; ОС2567; 2А576 и 2А587).

Купить этот станок без посредников:

Основные рекомендации по эксплуатации оборудования РСС

Любая эксплуатация начинается с качественно подготовленного рабочего места. В этом случае – площадка. Основа должна быть изготовлена из такого материала, чтобы она смогла выдержать вес самого оборудования и материала для обработки.

Как показывает практика, следует использовать армированный бетон, который способен выдержать большой тоннаж и имеет длительный срок эксплуатации.

Второй момент: визуальная проверка изделия на присутствие дефектов и повреждений. При выявлении работником таковых принимается решение о степени их критичности и целесообразность дальнейшего использования агрегата.

Более подробно мастера могут ознакомиться в инструкции по эксплуатации, там имеется схема со штатным расположением электропроводки.

Если в процессе работы с оборудованием возникает нештатная ситуация, то первым делом нужно выдернуть шнур электрического питания, чтобы обесточить систему. Только после этого нужно приступать к диагностике или ремонту. Запрещено проводить чистку поверхности изделия в то время когда вращается головка. Высока вероятность получения травмы.

Во время обработки металлических поверхностей образовывается сливная металлическая стружка. Чрезмерное ее провисание чревато налипанием на кромки сверла, торцы поверхностей. Чтобы предотвратить подобное, нужно оперативно вывести сверло из обрабатываемого гнезда. С помощью щетки по металлу провести очистку, продолжить обработку.

Технические характеристики сверлильного станка 2А576

| Наименование параметра | 2М57 | 2А576 | 2А587 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности станка | Н | Н | |

| Наибольший условный диаметр сверления в стали 45, мм | 75 | 80 | 100 |

| Наибольший условный диаметр сверления в чугуне, мм | |||

| Диапазон нарезаемой резьбы в стали 45, мм | М80х4 | М100х4 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 500..2000 | 500..2500 | 505..3150 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1500 | 2000 | 2645 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 400..2000 | 400..2000 | 430..2500 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 1100 | 1100 | 1500 |

| Скорость вертикального перемещения рукава по колонне, м/мин | 0,75 | 0,75 | 0,65 |

| Скорость перемещения головки по рукаву, м/мин | 7,0 | 7,0 | |

| Скорость поворота рукава, м/мин | – | – | 4,0 |

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 500 | 630 | |

| Угол поворота рукава вокруг колонны, град | 360 | 360 | |

| Радиус сверления, мм | 750..2750 | 855..3500 | |

| Размер поверхности плиты (ширина длина), мм | 1250 х 2800 | 1800 х 3000 | |

| Диаметр колонны, мм | 500 | 700 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 25 | 50 | |

| Шпиндель | |||

| Диаметр гильзы шпинделя, мм | 115 | 130 | |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 6 | 50АТ5 | 50АТ5 |

| Частота прямого вращения шпинделя, об/мин | 12,5..1600 | 9..1800 | 8..1600 |

| Количество скоростей шпинделя прямого вращения | 22 | 24 | 24 |

| Частота обратного вращения шпинделя, об/мин | 9..1800 | 8..1600 | |

| Количество скоростей шпинделя обратного вращения | 24 | 24 | |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,063..3,15 | ||

| Пределы рабочих подач на один оборот шпинделя, мм/мин | 2..1600 | 2..1600 | |

| Число ступеней рабочих подач | 18 | ||

| Скорость ускоренного перемещения гильзы шпинделя, м/мин | 3,5 | 3,5 | |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | |||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 150 | ||

| Наибольший допустимый крутящий момент на шпинделе, Н*м | 1400 | 1600 | 2500 |

| Наибольшее усилие подачи, кН | 32 | 32 | 50 |

| Осевое усилие зажима инструмента, Н | 12000 | 12000 | |

| Зажим рукава на колонне | |||

| Зажим сверлильной головки на рукаве | |||

| Электрооборудование. Привод | |||

| Питающая электросеть, В | 380±38 | 380±38 | 380±38 |

| Цепь управления, В | ~110 | ~110 | |

| Цепь сигнализации, В | ~24 | ~24 | |

| Цепь местного освещения, В | ~24 | ~24 | |

| Электропривод станка, В | 380 | 380 | 380 |

| Количество электродвигателей на станке | 5 | 5 | |

| Электродвигатель привода главного движения, кВт | 7,5 | 7,5 | 11 |

| Электродвигатель привода перемещения рукава, кВт | 3,0 | 3,0 | 4,0 |

| Электродвигатель привода гидрозажима колонны, кВт | 0,5 | 0,55 | 0,55 |

| Электродвигатель привода гидрозажима сверлильной головки, кВт | 0,8 | 0,75 | 0,75 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,125 | 0,125 |

| Электродвигатель набора скоростей, кВт | 0,01 | 0,01 | |

| Электродвигатель набора подач, кВт | 2,15 | 2,15 | |

| Суммарная мощность установленных электродвигателей, кВт | 14,085 | 18,585 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1500 х 1630 х 4170 | 4180 х 1280 х 4065 | 4850 х 1830 х 4912 |

| Масса станка, кг | 10500 | 12000 | 18000 |

Список литературы:

Станки радиально-сверлильные 2А576, 2А576Ф1, 2А587, 2А587Ф1. Руководство по эксплуатации 2А576.00.00.000 РЭ, 1987

Лоскутов В.В., Сверлильные и расточные станки, 1981, стр.56

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

Тепинкичиев В.К. Металлорежущие станки, 1973

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Чернов Н.Н.. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Оглавление

Радиально-сверлильный станок 2А554 предназначен для сверления отверстий в сплошном материале, рассверливания, зенкерования, а также нарезание резьбы метчиком.

Повышение производительности и функциональных возможностей станка возможны с применением приспособлений и специального инструмента, которые позволяют выполнять выточку внутренних канавок, вырезку круглых пластин, а также работы, характерные для расточных станков.

Фурнитура Кронас по доступным ценам тут!

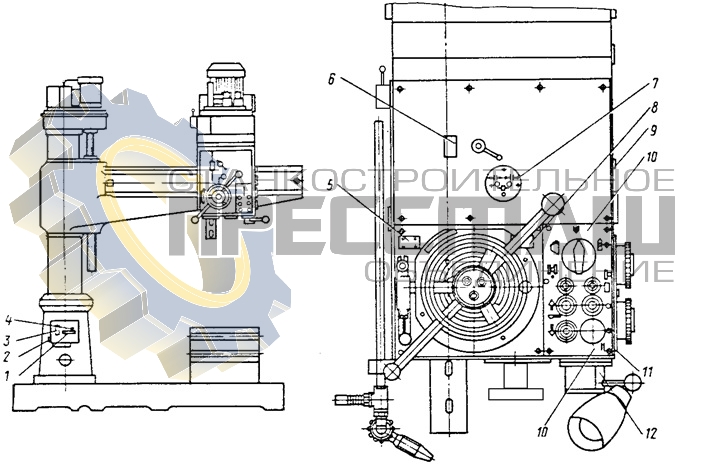

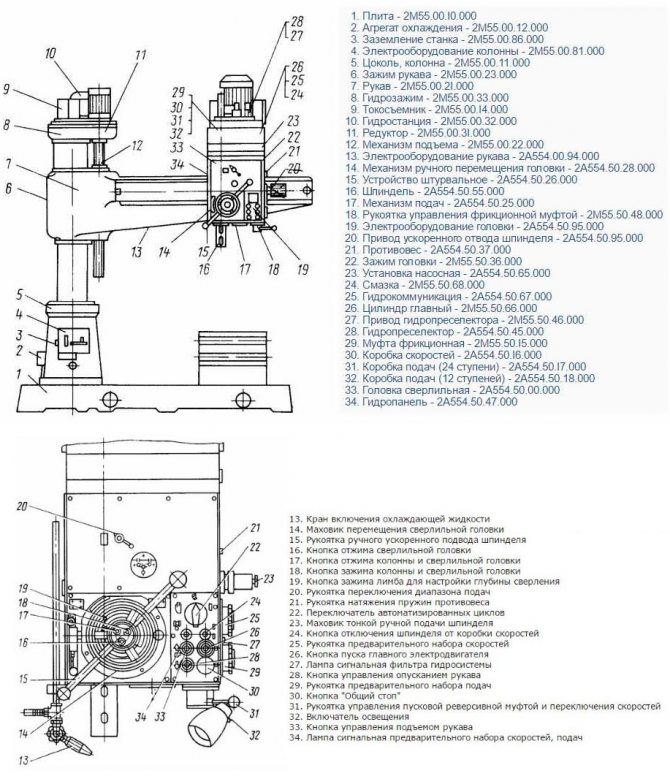

Устройство радиально-сверлильного станка 2А554

- Плита;

- Система охлаждения;

- Заземление;

- Электрооборудование;

- Цоколь, колона;

- Зажим рукава;

- Рукав;

- Гидрозажим;

- Токосъемник;

- Гидростанция;

- Редуктор;

- Механизм подъема;

- Электрооборудование;

- Механизм ручного перемещения;

- Штурвальное устройство;

- Шпиндель;

- Механизм подач;

- Управление фрикционной муфтой;

- Электрооборудование;

- Ускоренный отвод шпинделя;

- Противовес;

- Зажим головки;

- Насосная станция;

- Система смазки;

- Гидрокоммуникация;

- Главный цилиндр;

- Привод гиропреселектора;

- Гидропремелектор;

- Фрикционная муфта;

- Коробка скоростей;

- Коробка подач 24 скорости;

- Коробка подач 12 скоростей;

- Сверлильная головка;

- Гидропанель

Шпиндель радиально-сверлильного станка

Шпиндель станка 1 расположен в выдвижной пиноли 5. В передней опоре, кроме двух радиальных шариковых подшипников, установлен также упорный подшипник 3, воспринимающий осевую нагрузку при сверлении.

В задней опоре расположенный радиальный и упорный подшипники 7 и 6 соответственно. Затяжка упорных подшипников выполняется через опорную шайбу 8 гайкой 9.

Передача вращательного движения от коробки скоростей к шпинделю выполняется через его хвостовую часть, которая шлицами входит в сопряжение с гильзой коробки скоростей.

Нижняя часть шпинделя имеет конус Морзе 5 для установки режущего инструмента.

На пиноли шпинделя 7 нарезана рейка, предназначенная для передачи движение подачи. Специальной шпонкой 12 обеспечивается ограничение хода шпинделя, конец которого заходит в паз пиноли.

Штырь 2 служить для остановки шпинделя в крайних положения, которые воздействует на микропереключатель 10, размыкая цепи питания электродвигателя.

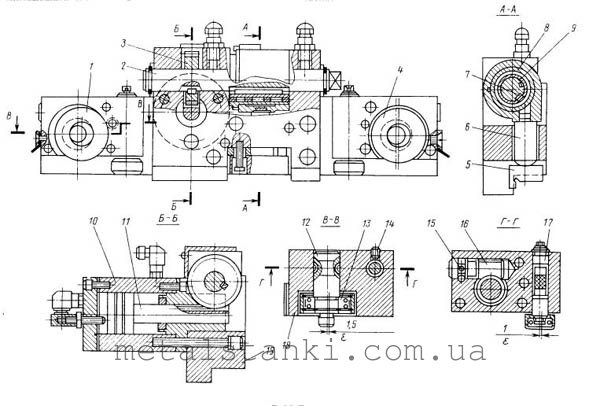

Сверлильная головка станка

Сверлильная головка состоит из нескольких сборочных единиц. Коробка скоростей и подач расположены в верхней части головки. В задней плоскости прикреплена панель управления гидросистемой. Кроме этого, головка снабжена электрогидравлическими механизмами преднабора (преселекции). Позволяющие производить следующий технологический режим обработки еще до окончания предыдущего.

Размещается она на направляющих рукава, по которым с легкостью перемещается в радиальном направлении.

Легкость перемещения обеспечивается за счет применения комбинированных направляющих качения-скольжения. В отжатом состояние зазор между направляющими головки и рукава составляет 0,03-0,05 мм, а по верхним направляющим головка перемещается по роликам.

Ролики 1 и 4 установлены на шариковых подшипниках 13 на эксцентриковых осях 12.

Регулировка зазора между направляющими осуществляется за счет эксцентриковых осей 17.

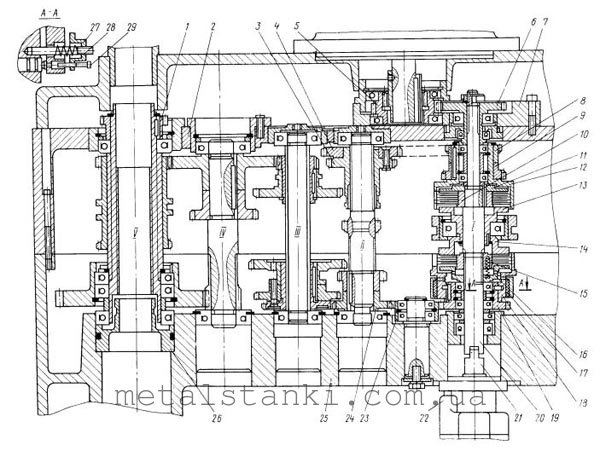

Коробка скоростей радиально-сверлильного станка

Коробка скоростей сверлильного станка предназначена для передачи шпинделю 24-х скоростей вращения. Различные скорости вращения шпинделя обеспечиваются за счет переключение соответствующих подвижных блоков. На первом валу расположена фрикционная муфта, служащая для соединения кинематической цепи между приводом электродвигателя и шпинделем.

С верхней муфтой коробка скоростей станка соединяется зубчатым блоком 3 и 4, а с нижней муфтой – зубчатым колесом 24, закрепленным на валу 10, через паразитную шестерню 23.

Плавность и бесшумность работы, а также передача высоких нагрузок обеспечивается за счет изготовления всех зубчатых колес и шестерен из качественной стали, закалкой и последующей шлифовкой.

Коробка подач радиально-сверлильного станка

Коробка подач сверлильного станка расположена между шпинделем и механизмом подачи и получает вращательное движение от шпинделя через зубчатую передачу 1.

Нижними опорами валов 6 и 7 служат гнезда, расположенные в промежуточной плите 4.

На валу 7 расположена переборная шестерня 3. В механизме подачи располагается дополнительная переборная группа.

Движения станка

Главным движением является вращение шпинделя и движение его подачи. Вспомогательным движением являются вертикальное перемещение рукава, горизонтальное перемещение сверлильной головки по рукаву и ускоренные перемещения шпинделя. При эксплуатации станка наибольшая нагрузка приходится на сверлильную головку: коробку передач, тормозные кольца, муфты, подшипники, гидропреселектор и его приводы. При проведении капитального ремонта сверлильной головки 2А554 часть элементов меняется на новые. Какие элементы менять определяется осмотром и дефектовкой – профессиональным определением степени годности детали к использованию в составе данного узла. Наше предприятие – Ваш надёжный партнёр по поставкам комплектующих и деталей к станку 2А554.

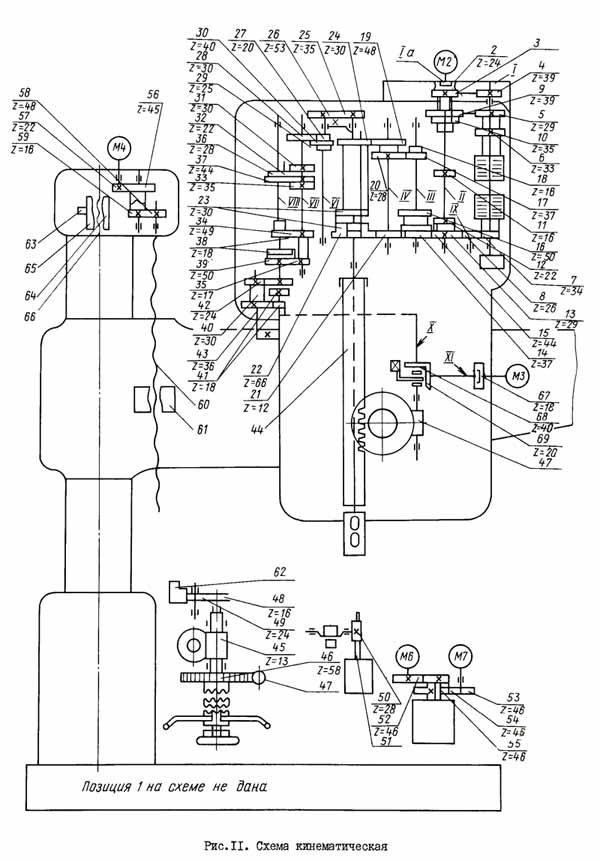

Кинематическая схема радиально-сверлильного станка 2А554

Кинематическая схемай сверлильного станка 2а554

Кинематическая схема станка (рис.11) состоит из следующих кинематических цепей:

- вращения шпинделя;

- движения подач;

- вертикального перемещения рукава;

- перемещения сверлильной головки по рукаву;

- ускоренных перемещений шпинделя.

Шпиндель получает вращение от электродвигателя через промежуточную передачу, пусковую фрикционную муфту и коробку скоростей с четырьмя передвижными зубчатыми блоками. Промежуточная передача обеспечивает определенную частоту вращения вала фрикционной муфты в различных исполнениях станка (например, для частоты тока 60 Гц). Фрикционная муфта соединяется с коробкой скоростей либо зубчатыми колесами 9-10, либо через паразитное зубчатое колесо 8 и зубчатое колесо 13. В последнем случае коробка скоростей получает обратное вращение, т.е. шпиндель вращается против часовой стрелки. Таким образом, каждым двум ступеням частот вращения шпинделя в направлении по часовой стрелке соответствует одна ступень оборотов против часовой стрелки.

Передвижные блоки коробки скоростей (три двойных и один тройной) обеспечивают получение 24 ступеней частоты вращения шпинделя, в интервале 18…2000 мин-1.

Двойной блок на гильзе шпинделя имеет также третье положение, когда оба зубчатых колеса выведены из зацепления. При этом шпиндель легко проворачивается от руки.

Коробка подач получает вращение от шпинделя через зубчатые колеса 25-26. Один тройной и два двойных блока обеспечивают получение 12 ступеней подач в интервале 0,056…2,5 мм/об. Еще 12 ступеней подач получаются включением переборного зубчатого колеса 42.

Таким образом, коробка подач обеспечивает получение 24 ступеней подач в интервале 0,045… 5 мм/об. Предусмотрен вариант исполнения станка с 12 подачами в интервале 0,056…2,5 мм/об. Вал УШ коробки подач шлицевой муфтой связан с вертикальным валом механизма подач X, несущим на себе специальную регулируемую муфту, обеспечивающую размыкание цепи подач при достижении предельного усилия подачи при резании, размыкание цепи тонкой ручной подачи при включении механической подачи и включение тонкой ручной подачи при срабатывании перегрузочного устройства. Зубчатая муфта перегрузочного устройства соединена с червяком 47, который через червячное колесо 46 с помощью штурвального устройства соединяется с реечным зубчатым колесом 45, находящемся в зацеплении с рейкой 44 пиноли шпинделя.

Грубая ручная подача осуществляется вращением реечного вала с зубчатым колесом 45 с помощью штурвальных рукояток.

Ускоренное перемещение шпинделя осуществляется от электродвигателя через зубчатую муфту 67, — зубчатые колеса 69, 68 на червяк, червячное колесо зубчатое колесо и зубчатую рейку пиноли шпинделя.

Перемещение головки по рукаву осуществляется с помощью маховика, сидящего на валу, проходящем через отверстие реечного вала подачи. На другом конце вала имеется зубчатое колесо 48, которое через накидное зубчатое колесо 49 соединяется с рейкой 62, неподвижно укрепленной на рукаве.

Вертикальное перемещение рукава производится от отдельного электродвигателя через редуктор 57, 56, 59, 58,укрепленный на верхней части колонны, винт подъема 60 и гайку 61, расположенную в рукаве.

Изменение направления перемещения рукава производится реверсированием электродвигателя.

В табл.7 указан перечень зубчатых колес к кинематической схеме.

Общая компоновка станка

Основанием станка является фундаментная плита, на которой неподвижно закреплен цоколь. В цоколе на подшипниках монтируется вращающаяся колонна, выполненная из стальной трубы. Рукав станка со сверлильной головкой размещен на колонне и перемещается по ней с помощью механизма подъема, смонтированного в корпусе на верхнем торце колонны. В этом же корпусе расположено гидромеханическое устройство для зажима колонны и токопроводящее устройство для питания поворотных и подвижных частей станка. Механизм подъема связан с рукавом ходовым винтом.

Сверлильная головка выполнена в вице отдельного силового агрегата и состоит из коробки скоростей и подач, механизмов подачи и ускоренного етвода шпипделя, шпинделя с противовесом и других узлов. Она перемещается по направляющим рукава вручную. В нужном положении головка фиксируется установленным на ней механизмом зажима.

В фундаментной плите выполнен бак и закреплена насосная установка для подачи охлаждающей жидкости к инструменту. На плите устанавливается стол для обработки на нем деталей небольшого размера.

Все органы управления станком сосредоточены на сверлильной головке. На панели цоколя размещены только кнопки вводного выключателя, подключающего станок к внешней электросети, и выключателя управления насосом охлаждения. Для освещения рабочей зоны в нижней части сверлильной головки установлена электроарматура.

Электроаппаратура смонтирована в нише, выполненной с обратной стороны рукава.

Некоторые конструктивные особенности

Сверлильная установка (радиальный станок), в зависимости от конструкции, бывает следующих видов:

- Универсальным – стационарным.

- Переносным – портативным для возможности обработки негабаритных заготовок, особенно если к ним необходимо подавать РСС с помощью крана.

- Самоходные установки – способны самостоятельно передвигаться по рельсовым установкам. Фиксация изделия происходит посредством башмаков.

Основные составляющие конструкции:

- основополагающая плита;

- центральная колонна;

- головка для протачивания;

- гильза;

- траверса;

- гидрозажим.

Гидрозажим

1 Назначение, функциональные возможности

Радиально сверлильные станки широко используются как в массовом, так и в единичном производстве для формирования отверстий в деталях из металла, чугуна и цветных сплавов. Основным движением в оборудовании данного класса является вращательное движение рабочего инструмента — сверла, и его возвратно-поступательная подача.

Радиальные агрегаты ориентированы на работу с крупногабаритными деталями, непригодными для рассверливания на обычных вертикальных станках из-за трудоемкости перемещения заготовки по рабочему столу. В отличие от стандартного оборудования, в радиальных механизмах зафиксированная на плоскости стола деталь остается неподвижной, а в требуемое положение перемещается шпиндель с рабочим инструментом.

От типа смонтированного на шпиндель рабочего инструмента непосредственно зависят функциональные возможности агрегата. Так, современные радиально сверлильные станки способы выполнять следующие операции:

- сверление;

- зенкерование;

- зенкование;

- развертывание;

- растачивание;

- подрезка торцов;

- нарезание резьбы (метрическая, дюймовая)

Ключевыми характеристиками оборудования являются три параметра: максимальный диаметр сверления, вылет шпинделя по отношению к станине и размеры рабочего стола, последние 2 определяют размеры деталей, которые может обрабатывать конкретный агрегат.

1.2 Особенности конструкции

В зависимости от конструктивных особенностей все радиальные агрегаты классифицируются на три группы:

- универсальные (стационарные);

- переносные (используются для обработки крупногабаритных заготовок, к которым оборудование подается подъемным краном);

- самоходные (перемещаются на тележках по рельсовым путям, фиксируются на деталях посредством башмаков).

Схема конструкции радиального станка 2Е18П

Конструкция станка состоит из следующих узлов:

- Фундаментная плита.

- Несущая колонна.

- Гидрозажим.

- Поворотная гильза.

- Траверса.

- Сверлильная головка.

В процессе обработки сверлильная головка может перемещаться как вдоль направляющей траверсы, так и поворачиваться в пределах 360 0 благодаря перемещению поворотной гильзы. Сама деталь устанавливается на рабочем столе либо прямо на фундаментной плите (зависит от конструкции конкретного станка).

Колонна, монтирующаяся на фундаментной плите, выполняется из металлической трубы. На ее верхней части установлен механизм подъема, перемещающий траверсу в вертикальной плоскости. Сверлильная головка представляет собой отдельный конструктивный узел, состоящих из блока скоростей, механизма подачи и шпинделя.

Сверлильная головка в таком оборудовании имеет конструкцию, аналогичную вертикально-сверлильным агрегатам, однако она отличается повышенным числом подач и оборотов. Увеличенная скорость вращения шпинделя требует эффективной смазки, которая обеспечивается системой автоматической подачи СОЖ (резервуар с жидкостью, как правило, размещается внутри фундаментной плиты).

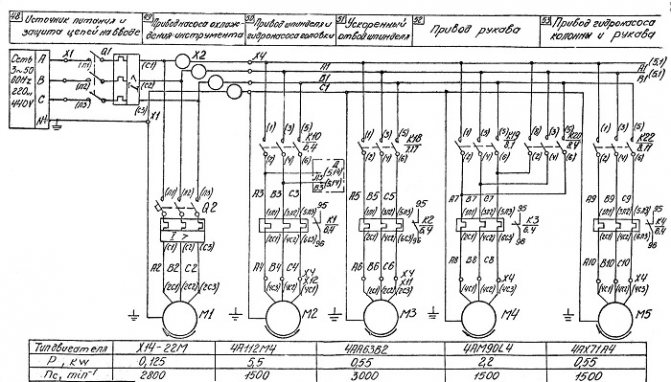

Крутящий момент на шпиндель сообщается от двигателя через коробку скоростей, состоящую из зубчатых колес. В качестве привода используются асинхронные двигатели, в одном станке может устанавливаться 3-8 моторов, каждый из которых отвечает за движения определенного узла конструкции. Для примера: распространенный станок 2А553 имеет 7 движков (электрическая схема демонстрирует расположение каждого из приводов):

Электрическая схема станка 2А554

- M1 — двигатель насоса подачи СОЖ;

- M2 — двигатель шпинделя;

- M3 — двигатель ускоренного отвода шпинделя;

- M4 — двигатель траверсы;

- M5 — двигатель гидронасоса траверсы;

- M6 — двигатель набора скоростей;

- M7 — двигатель набора подач.

Радиально-сверлильный станок 2А554

Шпиндель станка 1 расположен в выдвижной пиноли 5. В передней опоре, кроме двух радиальных шариковых подшипников, установлен также упорный подшипник 3, воспринимающий осевую нагрузку при сверлении.

В задней опоре расположенный радиальный и упорный подшипники 7 и 6 соответственно. Затяжка упорных подшипников выполняется через опорную шайбу 8 гайкой 9.

Передача вращательного движения от коробки скоростей к шпинделю выполняется через его хвостовую часть, которая шлицами входит в сопряжение с гильзой коробки скоростей.

Нижняя часть шпинделя имеет конус Морзе 5 для установки режущего инструмента.

На пиноли шпинделя 7 нарезана рейка, предназначенная для передачи движение подачи. Специальной шпонкой 12 обеспечивается ограничение хода шпинделя, конец которого заходит в паз пиноли.

Штырь 2 служить для остановки шпинделя в крайних положения, которые воздействует на микропереключатель 10, размыкая цепи питания электродвигателя.

Сверлильная головка состоит из нескольких сборочных единиц. Коробка скоростей и подач расположены в верхней части головки. В задней плоскости прикреплена панель управления гидросистемой. Кроме этого, головка снабжена электрогидравлическими механизмами преднабора (преселекции). Позволяющие производить следующий технологический режим обработки еще до окончания предыдущего.

Размещается она на направляющих рукава, по которым с легкостью перемещается в радиальном направлении.

Легкость перемещения обеспечивается за счет применения комбинированных направляющих качения-скольжения. В отжатом состояние зазор между направляющими головки и рукава составляет 0,03-0,05 мм, а по верхним направляющим головка перемещается по роликам.

Ролики 1 и 4 установлены на шариковых подшипниках 13 на эксцентриковых осях 12.

Регулировка зазора между направляющими осуществляется за счет эксцентриковых осей 17.

Коробка скоростей сверлильного станка предназначена для передачи шпинделю 24-х скоростей вращения. Различные скорости вращения шпинделя обеспечиваются за счет переключение соответствующих подвижных блоков. На первом валу расположена фрикционная муфта, служащая для соединения кинематической цепи между приводом электродвигателя и шпинделем.

С верхней муфтой коробка скоростей станка соединяется зубчатым блоком 3 и 4, а с нижней муфтой – зубчатым колесом 24, закрепленным на валу 10, через паразитную шестерню 23.

Плавность и бесшумность работы, а также передача высоких нагрузок обеспечивается за счет изготовления всех зубчатых колес и шестерен из качественной стали, закалкой и последующей шлифовкой.

Коробка подач сверлильного станка расположена между шпинделем и механизмом подачи и получает вращательное движение от шпинделя через зубчатую передачу 1.

Нижними опорами валов 6 и 7 служат гнезда, расположенные в промежуточной плите 4.

На валу 7 расположена переборная шестерня 3. В механизме подачи располагается дополнительная переборная группа.

Основные параметры 2A554

| Наибольший диаметр сверления,мм: | |

| в стали | 50 |

| в чугуне | 63 |

| нарезаемой резьбы: | |

| в стали | М52х5 |

| в чугуне | М54х4 |

| Расстояние от оси шпинделя до направляющих колоны,мм: | |

| наибольшее | 1600 |

| наименьшее | 375 |

| Перемещение шпинделя,мм: | |

| наибольшее | 400 |

| на один оборот лимба | 120 |

| на одно деления лимба | 1 |

| Наибольшее перемещение сверлильной головки по колонне,мм | 1225 |

| Наибольший угол поворота рукава вокруг оси колонны,град | 360 |

| Скорость вертикального перемещения рукава,м/с | 0,023 |

| Пределы частоты вращения шпинделя, об/мин | 18…2000 |

| Наибольший крутящий момент на шпинделе,Нм | 7100 |

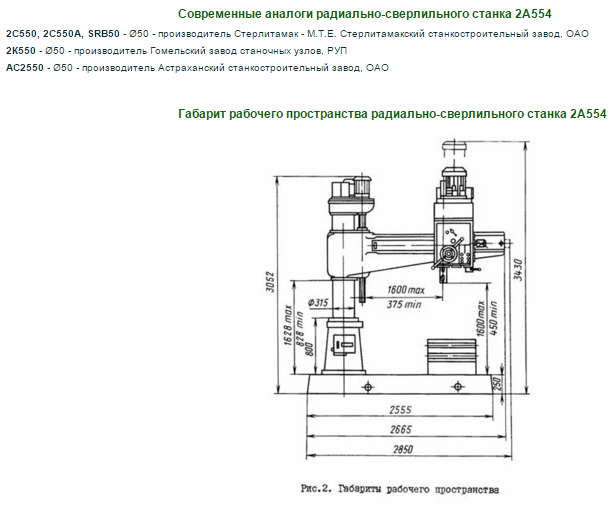

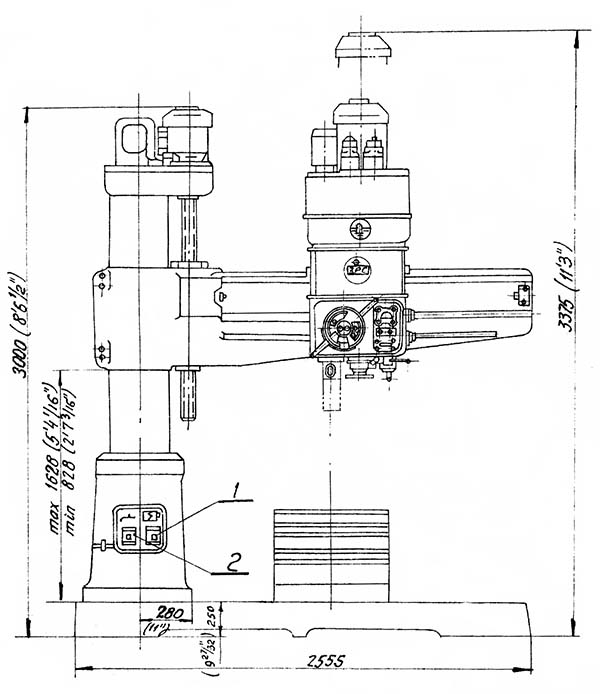

| Габаритные размеры станка,мм: | |

| длина | 2850 |

| ширина | 1030 |

| высота | 3430 |

| Масса станка,кг | 4700 |

www.metalstanki.com.ua

Функциональные особенности

Станки серии RDM предназначены для обработки отверстий в средних и крупных деталях. На станке можно выполнять следующие виды работ: сверление, зенкерование, развертывание, подрезку торцов и нарезание резьбы. Станки применяется в индивидуальном мелкосерийном производстве и серийном производстве. Применение приспособлений и специального инструмента значительно повышает производительность станка и расширяет круг возможных операций, позволяет производить на нем выточку внутренних канавок, вырезку круглых пластин из листа и т. д. Все основные узлы станка изготовлены из высокопрочных сталей и сплавов. Термообработка на высококлассном и современном оборудовании обеспечивает долговечность деталей. Станки изготавливаются на специальном оборудовании, гарантирующем высокое качество ответственных деталей. Зажим и смена скоростей управляется гидравликой, которая очень надежна в эксплуатации.

16 различных скоростей и подач обеспечивают экономичную и высокоэффективную обработку. Механические и электрические органы управления централизованы в передней бабке для простого и быстрого использования. Гидравлический зажим консоли и шпиндельной бабки. Система подачи СОЖ. Освещение рабочей зоны. Коробчатый стол.

Технические характеристики Zenitech RDM40

Максимальный диаметр сверления, мм Φ40 Расстояние от шпинделя до колонны, мм 300 ~ 1300 Конус шпинделя MT4 Перемещение шпинделя, мм 280 Количество скоростей, шт 16 Диапазон вращения шпинделя, об/мин 32 ~ 2500 Количество подач, шт. 8 Диапазон частот подачи шпинделя, мм 0.10 ~ 1.25 Расстояние от торца шпинделя до основ., мм 300 ~ 1120 Размер рабочего стола, мм 600 x 450 Мощность двигателя, кВ 3 Габариты, мм 2100x900x2490 Вес нетто, кг 2500

Технические характеристики Zenitech RDM50

Максимальный диаметр сверления, мм Φ50 Расстояние от шпинделя до колонны, мм 350 ~ 1600 Конус шпинделя MT5 Перемещение шпинделя, мм 315 Количество скоростей, шт. 16 Диапазон вращения шпинделя, об. 25 ~ 2000 Количество подач, шт. 16 Диапазон частот подачи шпинделя, мм 0.04 ~ 3.2 Расстояние от торца шпинделя до основ., мм 320 ~ 1220 Размер рабочего стола, мм 630 x 500 Мощность двигателя, кг 4 Габариты, мм 2500x1070x2840 Вес нетто, кг 3500

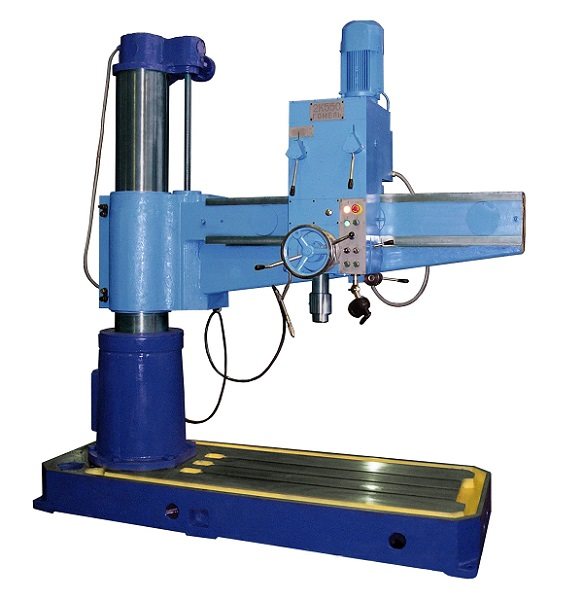

Конструкция станка

Внешний вид станка

Основное назначение станка 2А554 – формирование отверстий методом сверления, зенкования и подрезки торцов. Шпиндельная головка имеет несколько степеней свободы и смещается относительно заготовки.

Главным отличием от аналогичных моделей является сосредоточение основных органов управления в конструкции сверлильной головки. Она располагается на рукаве, который закреплен на оси вертикальной колоны. При этом обеспечивается смещение сверлильного блока как по высоте, так и по горизонтали. Усовершенствованная система управления позволяет максимально автоматизировать процесс обработки.

Радиально-сверлильный станок 2А554 имеет следующие компоненты и узлы:

- плита-основа, которая имеет несколько Т-образных пазов для надежной фиксации детали;

- колонна, поворачивающаяся вокруг своей оси. Для выполнения этой функции в ней предусмотрено наличие подшипников;

- рукав, прикрепленный к колонне;

- сверлильная головка. Она перемещается по направляющим рукавам в горизонтальном направлении.

Для функционирования агрегатов и узлов в конструкции станка есть гидравлические зажимы, обеспечивающие достаточно легкое изменение положения. Элементы управления располагаются на боковой части сверлильной головки, что облегчает настройку оборудования. Также предусмотрена возможность предварительного набора режимов и частоты работы. Эта функция повышает производительность и точность обработки заготовок.