Влияние обработки давлением на структуру и свойства металла

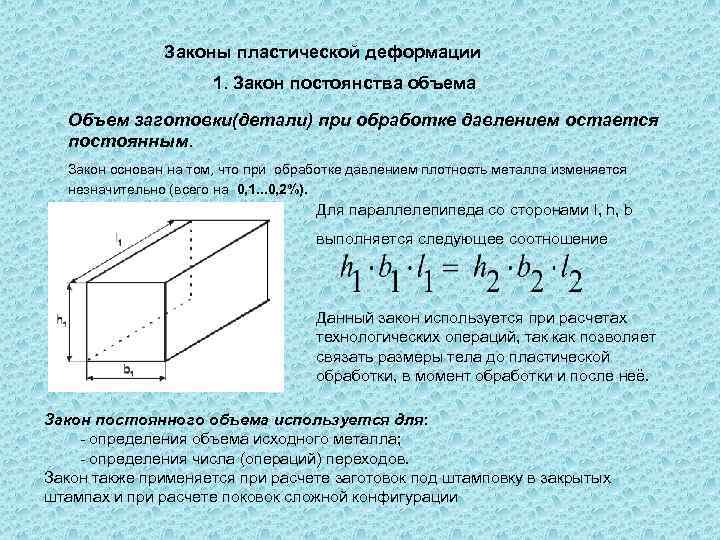

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

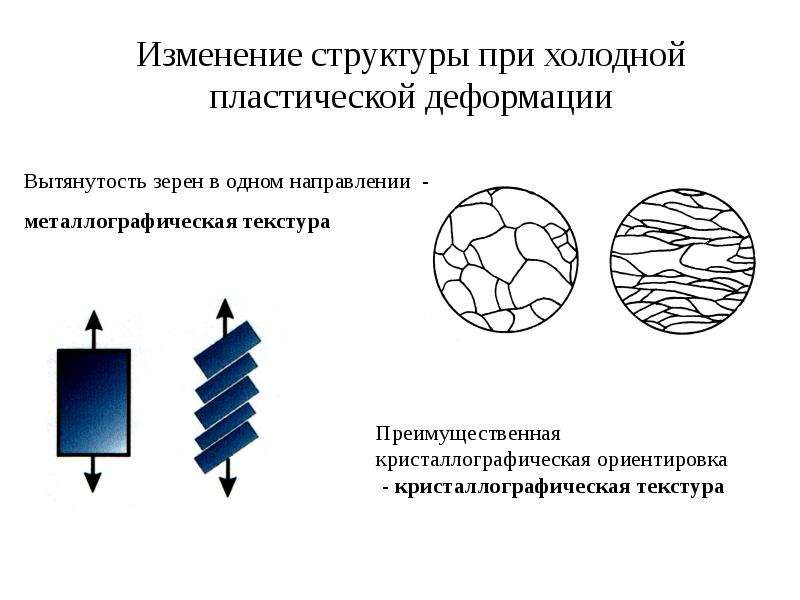

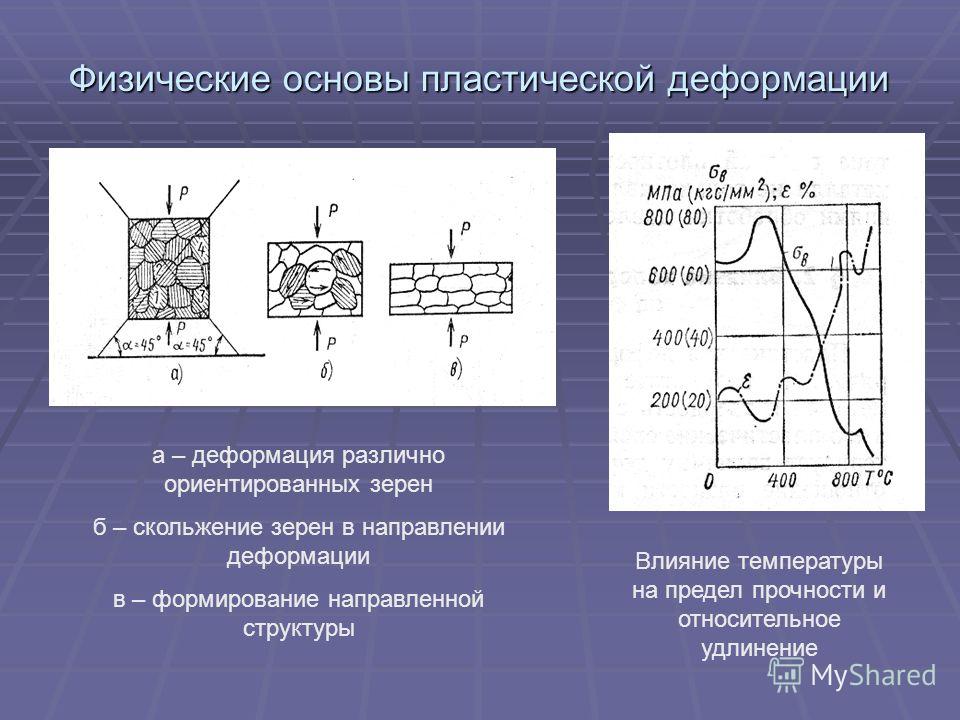

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла (рис.11, а). При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом) (механизм рассмотрен выше).

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом).

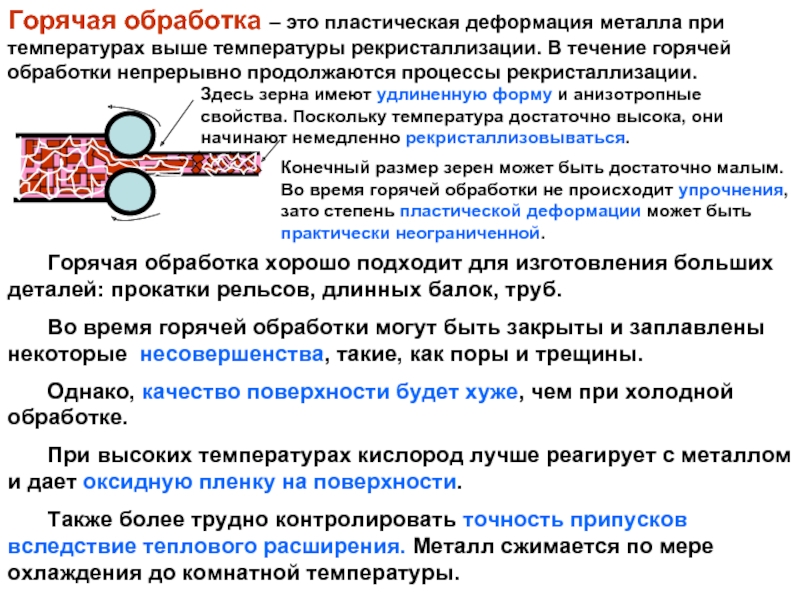

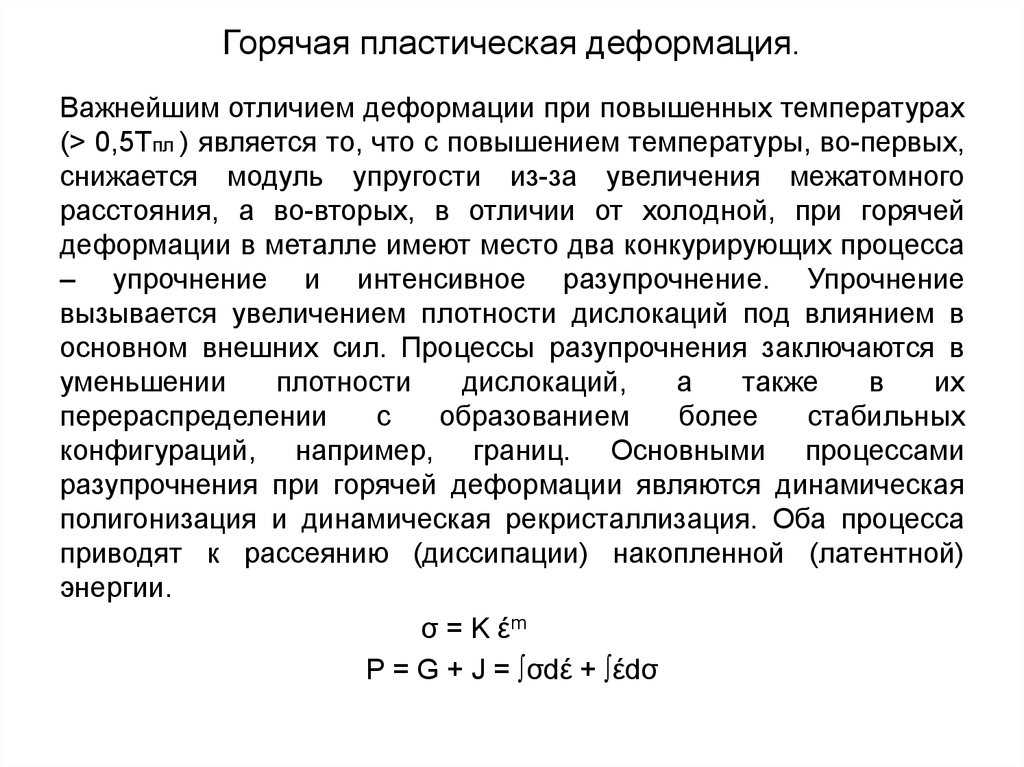

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения (рис.11, б).

Следует отметить, что рекристаллизация протекает не во время деформации, а сразу после ее окончания и тем быстрее, чем выше температура. При очень высокой температуре, значительно превышающей температуру рекристаллизации, она завершается в секунды и даже доли секунд.

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

а) б)

Рисунок 11. Схема изменения микроструктуры металла при прокатке:

а) холодная пластическая деформация;

б) горячая пластическая деформация

Для каждого металла и сплава существует своя температурная область холодной и горячей обработки давлением. Пластическое деформирование железа при 600° С следует рассматривать как горячую обработку, а при 400 °С – как холодную. Для свинца и олова пластическое деформирование даже при комнатной температуре является по существу горячей обработкой, так как температура 20° С выше температуры рекристаллизации этих металлов. Эти металлы в практике называют ненаклепываемыми, хотя при деформировании у них образуются линии сдвига (что показывает, например, характерный хруст оловянной пластинки при ее изгибании).

При горячей обработке металла, чтобы увеличить его пластичность, а также чтобы устранить возможность наклепа, применяют температуры, значительно превосходящие минимальную температуру рекристаллизации.

Для отжига наклепанного материала в производственных условиях применяют более высокие температуры, чем минимальная температура рекристаллизации, для обеспечения большей скорости рекристаллизационных процессов. В табл.1 приведены теоретические температуры рекристаллизации, температуры, при которых в производственных условиях осуществляют рекристаллизационный отжиг, а также температуры горячей обработки давлением.

Рекристаллизационный отжиг чаще применяют как межоперационную термическую обработку при холодной прокатке, волочении, штамповке и т.д. (для снятия наклепа), а иногда как окончательную обработку для получения заданных свойств изделий и полуфабрикатов.

Таблица 1 – Температура рекристаллизации и горячей обработки

металлов давлением

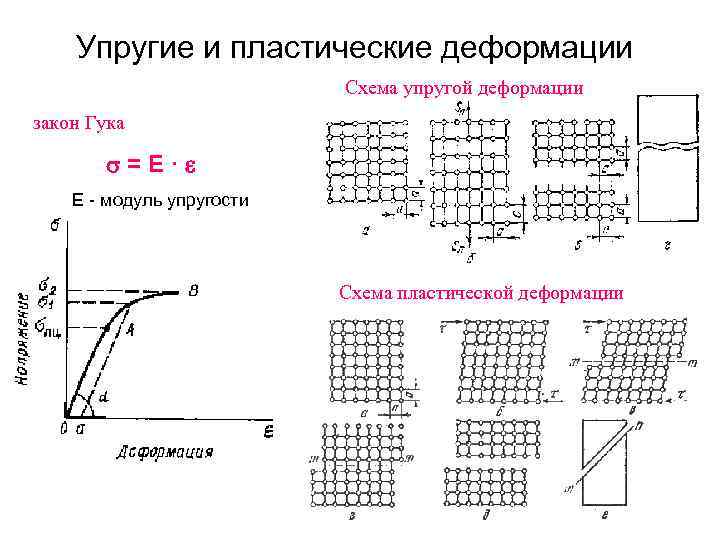

Упругая и пластическая деформация

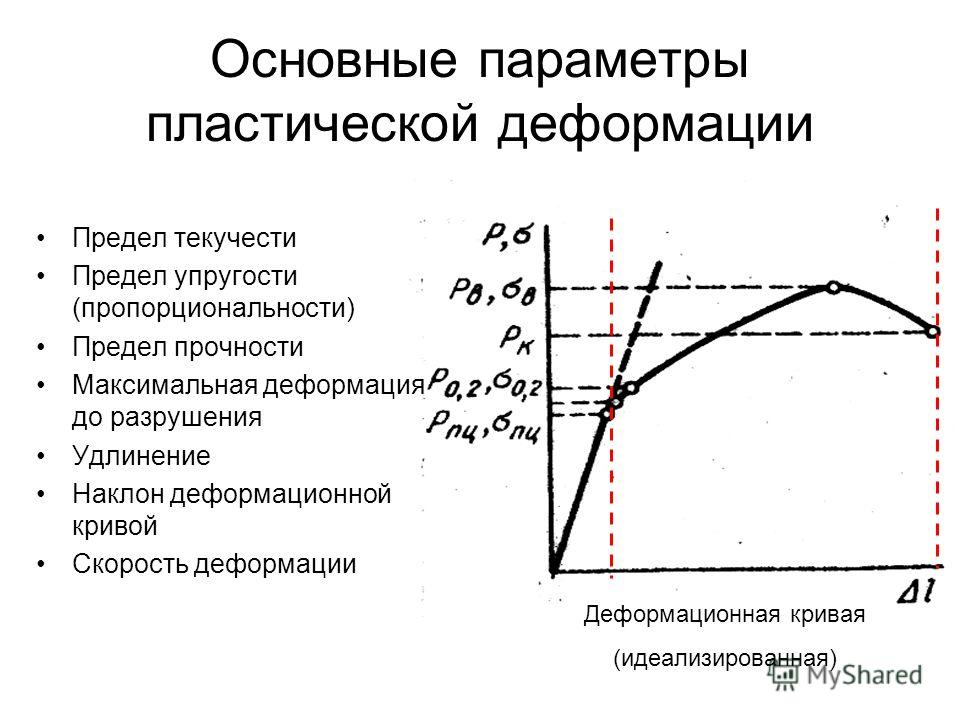

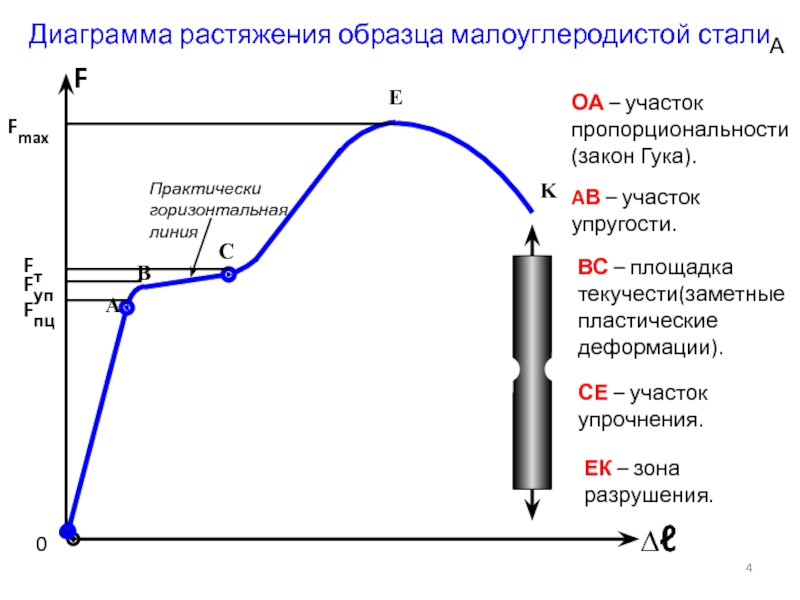

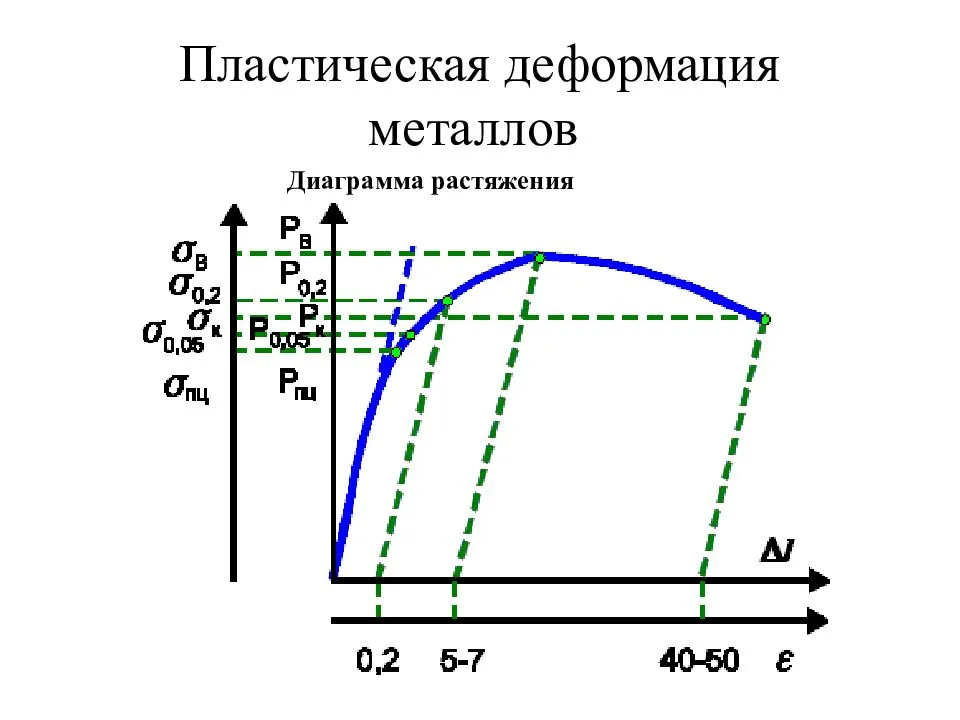

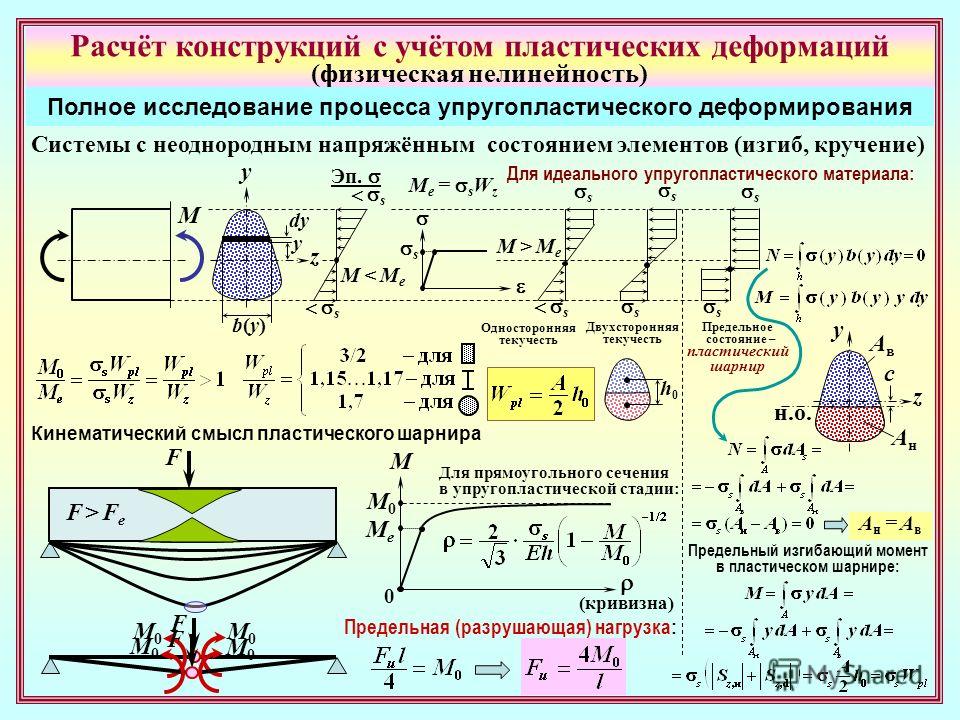

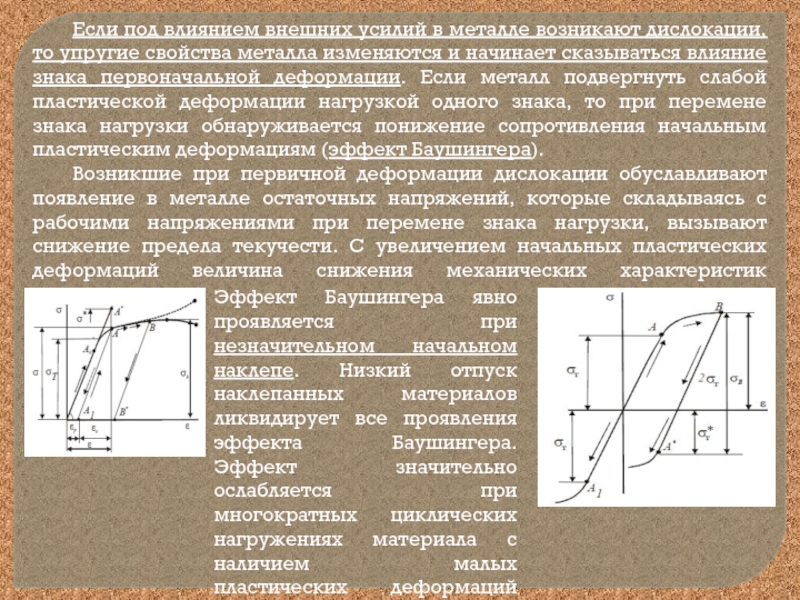

Выше точки А, пропорциональность между давлением и деформацией нарушается. Увеличение напряжений приводит не только к упругости, но и к остаточной пластической деформации. Упругие и пластические деформации в физическом базисе принципиально отличаются друг от друга. При упругой деформации происходит обратимое смещение атома из равновесного положения в Кристалле Рис 2.1. Диаграмма растяжения

После снятия нагрузки атомы, смещенные под действием притяжения (растяжения) или отталкивания (сжатия), возвращаются в исходное равновесное положение, а кристаллы приобретают свою первоначальную форму и размер. Упругие свойства материала определяются силой межатомного взаимодействия. В основе пластической деформации лежит необратимое перемещение одной части Кристалла относительно другой.

После снятия нагрузки исчезает только упругая составляющая деформации. Пластичность, то есть способность металла подвергаться значительной пластической деформации до разрушения, является одним из важнейших свойств металла. За счет пластичности обработки металла давлением. Пластичность позволяет равномерно перераспределять локальные напряжения по всему объему металла, снижая риск разрушения. Металл характеризуется Бо. Сопротивление ножниц более низкое растяжимое / обжатие

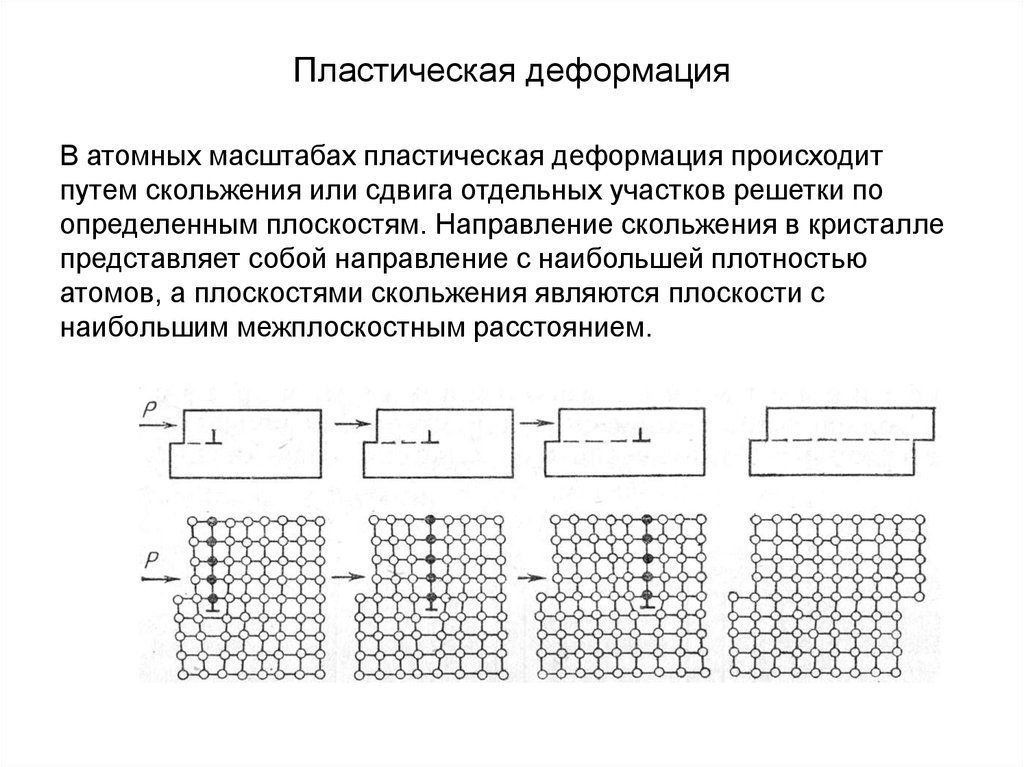

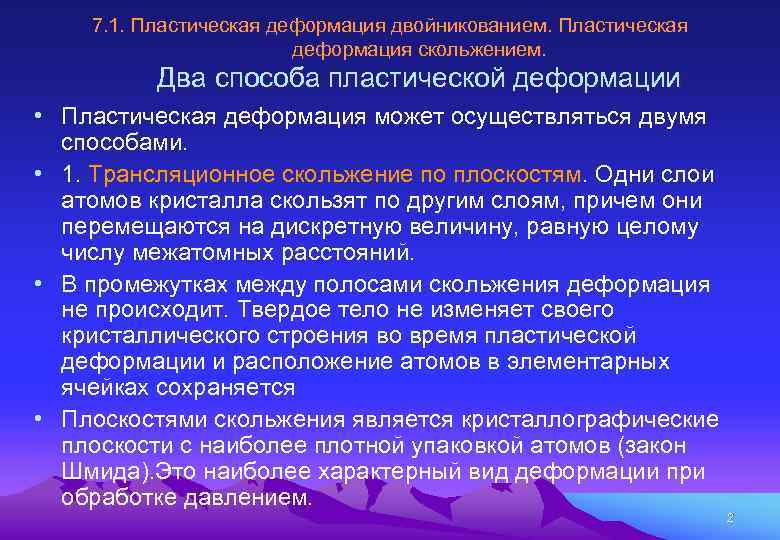

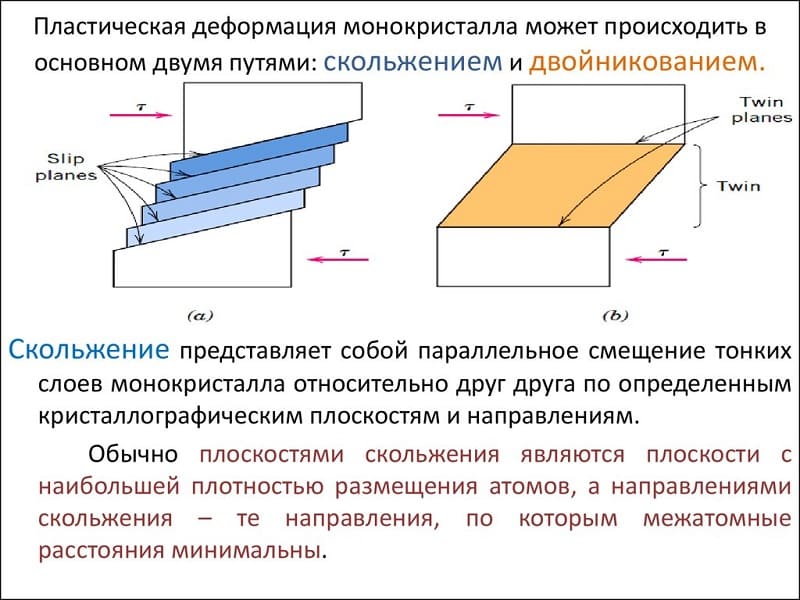

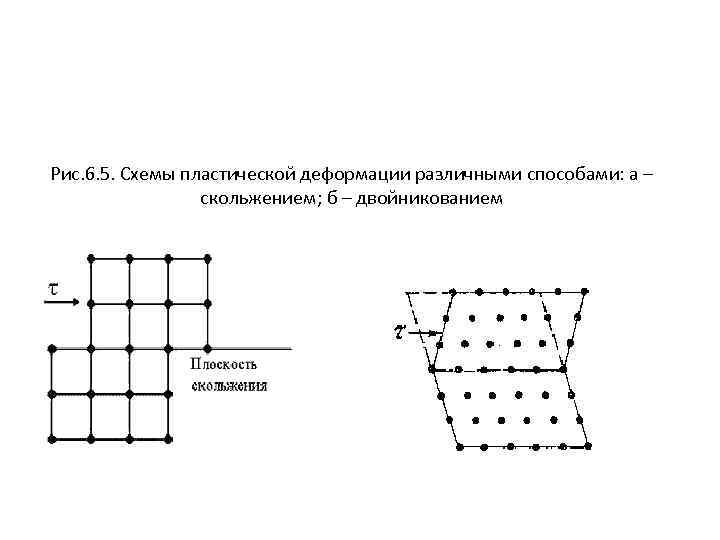

. Поэтому процесс пластической деформации обычно представляет собой процесс скольжения части Кристалла относительно поверхности кристалла или более плотной упаковки и скольжения поверхности атомов, здесь скольжение осуществляется в результате движения в кристалле дислокации. В результате скольжения кристаллическая структура подвижной части не изменяется(рис. 2.2). В Рис 2.2. Схема пластической деформации ползуном: о начальное состояние; б-упругая деформация; в-упругая и пластическая деформация; Д-пластическая (остаточная) деформация после плоскости АВ; F-сила 49I н ш

Пластическая деформация по рис. 2.3 более чем в два раза: F-сила; AB-плоскость смещения Еще одним механизмом пластической деформации является двойникование. Как и в случае со слайдами, двойникование осуществляется путем сдвига, но в этом случае часть кристалла может смещаться в положение, соответствующее зеркальному отражению неподвижной части( 2.3). Двойникование, как и скольжение, предполагает прохождение дислокаций через кристалл. Когда Близнецы деформируются, напряжение сдвига выше, чем при скольжении.

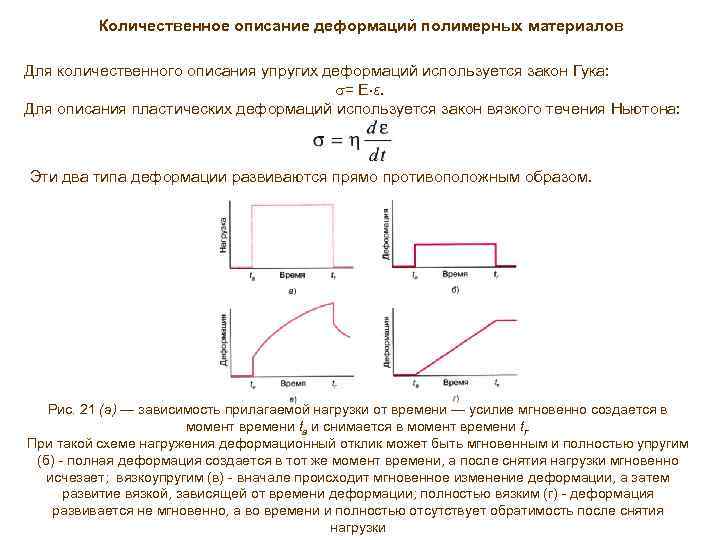

Сдвоенная деформация обычно наблюдается при низкой температуре и высокой скорости приложения нагрузки, так что для скольжения требуется высокое напряжение сдвига. Двойники более характерны для металлов с решетками GP (Ti, Mg, Zn). Согласно концепции дислокации, процесс скольжения и двойникования не сдвигает одну атомную плоскость к другой одновременно, но фактическое напряжение сдвига намного меньше теоретического, из-за того, что непрерывное перемещение дислокаций в плоскости сдвига требует гораздо меньшей силы, чем жесткость атомной плоскости. Напряжение, необходимое для пластической деформации зависит от скорости деформации и температуры.

С увеличением скорости деформации требуется высокое напряжение для достижения заданной деформации, величина требуемого напряжения уменьшается с увеличением температуры. Таким образом, пластическая деформация является термически активированным процессом. При понижении температуры предел текучести большинства металлов увеличивается. Температурная зависимость предела текучести металлов с ГЦК решетками значительно ниже, чем с другими типами решеток.

| Хрупкое и вязкое разрушение | Кристаллизация металлов |

| Факторы, определяющие характер разрушения | Свойства металлов и сплавов |

1.1. Общие сведения об обработке металлов давлением

В основе всех процессов обработки металлов давлением (ОМД) лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е., не разрушаясь, необратимо изменять свою форму и размеры. При этом изменяется структура металла, его механические и физические свойства.

Обработка металлов давлением известна с древнейших времен. Холодная ковка самородной меди и метеоритного железа была известна еще до того, как люди начали добывать металлы из руд (VII в. до н. э.). Техника обработки металлов давлением получила развитие в X…XIII веках, когда кузнецы научились изготавливать многослойные мечи и топоры со стальными закаливаемыми лезвиями, а также предметы бытового назначения, инструменты и ремесленные приспособления. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а для поднятия которого использовался пар. В 1888 г. появился молот двойного действия, у которого верхняя «баба» при движении вниз дополнительно разгонялась силой пара. Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (прокатка свинцовых полос). Основоположником современных методов прокатки принято считать английского изобретателя Г. Корта, изготовившего первый прокатный стан в 1783 г.

В настоящее время давлением обрабатывают около 90 % всей выплавляемой в мире стали, а также большое количество цветных металлов и их сплавов (до 60 %). В машиностроении наиболее широко применяется штамповка (горячая объемная и листовая). В современном автомобиле насчитывается до 90 % штампованных деталей (облицовочные детали, детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и др.), половина из которых не подвергается никаким другим видам обработки, в тракторе — 70 %. Современные двигатели конструктивно состоят из деталей (до 100 %), полученных ОМД.

Обработка металлов давлением — группа методов получения полуфабрикатов или изделий требуемых размеров и формы путем пластического деформирования заготовок за счет приложения внешних усилий.

Основными процессами ОМД являются: прокатка, прессование, волочение, ковка, объемная и листовая штамповка. По назначению они подразделяются на следующие две группы:

1. Процессы ОМД, направленные на получение машиностроительных профилей — изделий постоянного поперечного сечения по их длине (прутков, труб, проволоки, лент, листов и др.). К этим процессам относятся прокатка, прессование и волочение. Изделия, полученные этими методами, применяются в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей другими методами (резанием, ковкой, штамповкой и т. д.).

2. Процессы ОМД, направленные на получение машиностроительных заготовок, которые имеют форму и размеры, приближенные к готовым деталям, и только в рядечсалеув требуют обработки резанием для придания им окончательных размеров и получения необходимого качества поверхности. К этим процессам относятся ковка и штамповка.

При ОМД, во-первых, достигается получение изделий сложной формы из заготовок простой формы и, во-вторых, улучшается кристаллическая структура исходного литого металла и повышаются его физико-механические свойства.

Преимуществами методов ОМД являются следующие:

1) низкая трудоемкость процессов и, следовательно, их высокая производительность;

2) рациональное использование металла (коэффициент использования металла (КИМ) приближается к единице);

3) стабильность размеров и относительно высокая точность изготавливаемых деталей при большой сложности их форм;

4) универсальность используемого прессового оборудования;

5) возможности для механизации и автоматизации технологических процессов;

6) простота осуществления процесса.

Главными недостатками методов ОМД являются следующие: относительно высокая стоимость инструмента (в условиях серийного производства она составляет до 14 % от себестоимости деталей), а также сложность и уникальность прессового оборудования.

Нагартовка термически упрочняемых сплавов

Для термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке.

В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью. сплавов в этом состоянии к пластической деформации. Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности .

дальнейшее чтение

- Эшби, MF (2001). «Пластическая деформация ячеистых материалов». Энциклопедия материалов: наука и техника . Том 7. Оксфорд: Elsevier. С. 7068–7071. ISBN 0-08-043152-6.

- Han, W .; Редди, Б.Д. (2013). Пластичность: математическая теория и численный анализ (2-е изд.). Нью-Йорк: Спрингер. ISBN 978-1-4614-5939-2.

- Качанов, Л.М. (2004). Основы теории пластичности . Dover Книги. ISBN 0-486-43583-0.

- Хан, А.С.; Хуанг, С. (1995). Континуальная теория пластичности . Вайли. ISBN 0-471-31043-3.

- Simo, JC; Хьюз, Т.Дж. (1998). Вычислительная неупругость . Springer. ISBN 0-387-97520-9.

Понятие о пластической деформации

Деформацией называют процесс изменения формы и размеров тела под действием приложенных к нему нагрузок. Различают деформацию упругую (обратимую) и пластическую (остаточную). Упругой называют такую, при которой после снятия нагрузок тело восстанавливает свою первоначальную форму. Эта деформация (далее «деформация» — «Д») сопровождается изменением расстояний между атомами в кристаллической решетке в пределах ее параметра.

Пластической деформацией называют такую, при которой после снятия внешней нагрузки тело не восстанавливает первоначальную геометрическую форму и размеры. «Д» сопровождается смещением одной части кристалла по отношению к другой на расстоянии, значительно превышающем расстояние между атомами в кристаллической решетке.

Пластической «Д» всегда предшествует упругая «Д». Таким образом, общая пластическая деформация в момент действия нагрузки всегда состоит из упругой и пластической «Д». Упругая «Д» после снятия нагрузки исчезает

«Д» имеет важное практическое значение поскольку процессы обработки металлов давлением основаны на деформации заготовок. «Д» сопровождается не только изменением формы и размеров тела

Одновременно с этим в металле появляется внутреннее напряжение и происходит изменение его механических и физико-химических свойств.

Величина и характер деформации зависят от пластических свойств металла. Пластичность металлов примерно может быть оценена относительным удлинением и относительным сужением при испытании образцов на растяжение. К характеристикам пластичности металлов относится также ударная вязкость, показывающая работу разрушения при изгибании надрезанного образца, отнесенную к его площади сечения в месте надреза.

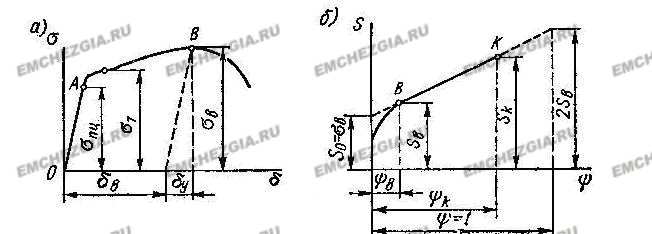

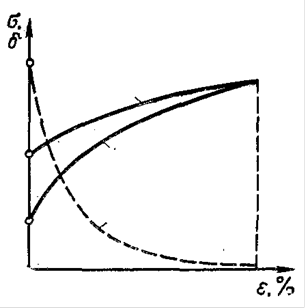

Представление о упругих и пластических свойствах различных металлов дают диаграммы условной (рис. 1.5, а) и действительных напряжений и деформаций (рис. 1.5, б).

Диаграммы условных и действительных напряжений и деформаций обычно строятся на основании данных, полученных при испытании изразцов на растяжение. В диаграммах условного напряжения по оси ординат откладывается условное напряжение, по оси абсцисс относительное удлинение (рис. 1.5, а).

Условное напряжение определяется отношением усилия, действующего в данный момент, к первоначальной площади поперечного сечения образца.

|

| Рисунок 1.5. Схематическая диаграмма растяжений |

По диаграмме условного напряжения можно определить границу пропорциональности, предел текучести (физический и условный) и временное сопротивление разрыву. Широкое распространение получили диаграммы действительного напряжения в координатах. Настоящее напряжение S — относительное сужение площади поперечного сечения образца (рис. 1.5, б). Настоящее напряжение S является усилиями, отнесенными к площади поперечного сечения образца в данный момент испытания. На диаграмме действительного напряжения точка Sв характеризует напряжение, соответствующее началу образования шейки, а точка Sk — напряжение в момент разрыва. Касательная к кривой в точке Sв отсекает на оси ординат отрезок, близкий по величине временному сопротивлению разрыву, т.е. S0 = 6в

Действительная деформация выражается относительным сужением или относительным удлинением, выраженным через относительное сужение, . Кривая на диаграмме действительного напряжения (рис. 1.5, б) характеризует способность материала сопротивляться пластической деформации растяжением. Кривые действительного напряжения часто называют кривыми укрепления, поскольку действительное напряжение является пределом текучести материала, которое получает при укреплении при растяжении. При обработке давлением пользуются в основном диаграммой действительного напряжения, поскольку она точнее отражает действительные свойства металлов.

Чем больше разница между пределом прочности и пределом текучести, тем пластичнее металл. В хрупких материалах величина предела текучести приближается к пределу прочности, поэтому они разрушаются почти без пластической деформации. Так разрушается чугун, стекло, фарфор, горные породы и др. Следует отметить, что при нагреве металла до высоких температур значение предела текучести почти совпадает со значением предела прочности.

Источник → список литературы.

Свойства пластически деформированных металлов

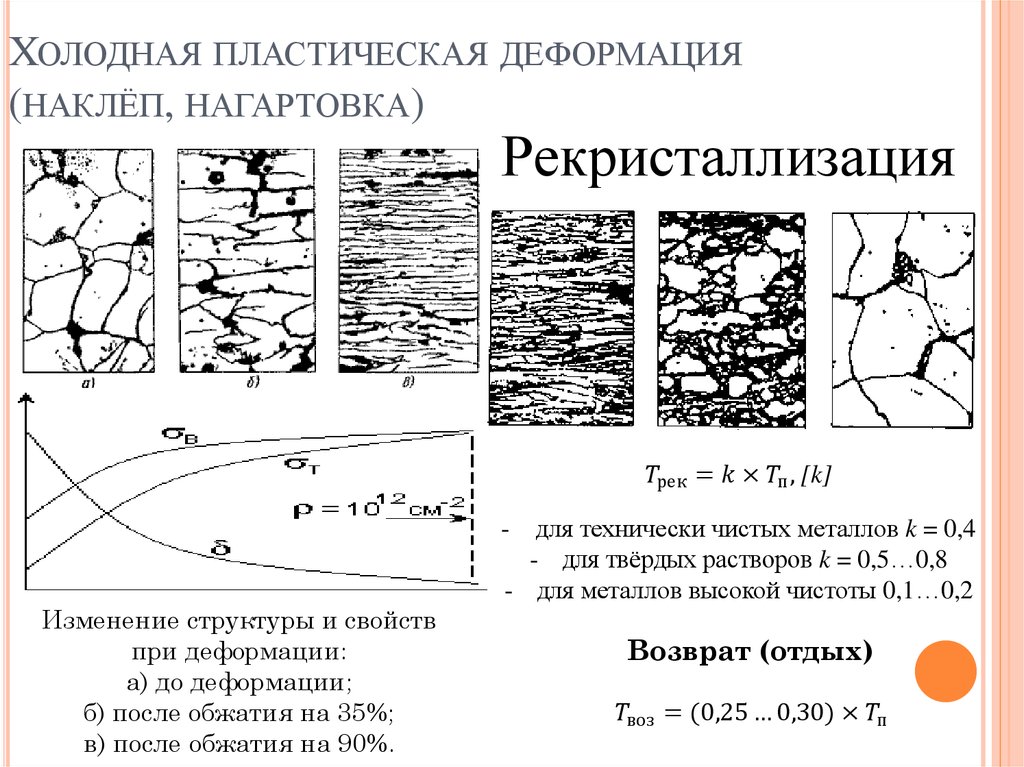

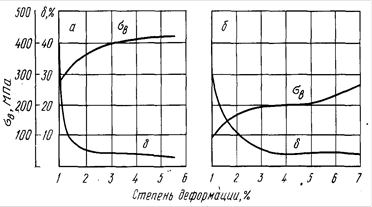

В результате холодного пластического деформирования металл упрочняется и изменяются его физические свойства – электросопротивление, магнитные свойства, плотность. Наклепанный металл запасает 5 – 10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки (например, плотность дислокаций возрастает до 109 -1012 см – 2 ) и на упругие искажения решетки. Свойства наклепанного металла меняются тем сильнее, чем больше степень деформации.

При деформировании увеличиваются прочностные характеристики (твердость; sВ ; sТ ; sУПР ) и понижаются пластичность и вязкость (d, y, KCU). Металлы интенсивно наклепываются в начальной стадии деформирования, после 40% -ной деформации механические свойства меняются незначительно (Рис.6). С увеличением степени деформации предел текучести растет быстрее предела прочности (временного сопротивления). Обе характеристики у сильно наклепанных металлов сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным, при попытке продолжить деформирование металл разрушается. Путем наклепа твердость и временное сопротивление (предел прочности) удается повысить в 1,5 – 3 раза, а предел текучести – в 3 – 7 раз при максимально возможных деформациях. Металлы с ГЦК-решеткой упрочняются сильнее металлов с ОЦК-решеткой.

Рисунок 6. Зависимость механических свойств от степени деформации

С ростом степени деформации возрастает удельное электросопротивление, коэрцитивная сила, понижается магнитная проницаемость, остаточная индукция и плотность металла.

Наклепанные металлы более активно, вступают в химические реакции, они легче корродируют и склонны к коррозионному растрескиванию. При больших степенях деформации в результате образования текстуры деформации проявляется анизотропия механических и магнитных свойств.

Упрочнение при наклепе широко используют для повышения механических свойств деталей, изготовленных методами холодной обработки давлением. В частности, наклеп поверхностного слоя деталей повышает сопротивление усталости.

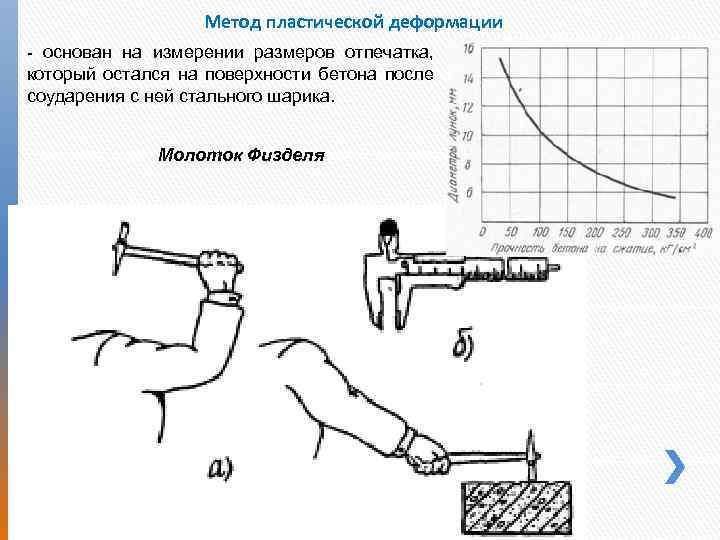

В промышленности широко применяют следующие высокопроизводительные эффективные и дешевые способы поверхностного упрочнения деталей: дробеструйный наклеп, накатывание поверхности роликами или шариками, чеканка специальными бойками, гидроабразивный наклеп и др.

Эти способы позволяют значительно увеличить долговечность деталей, повысить прочность и твердость, уменьшить пластичность и вязкость.

Дробеструйный наклеп осуществляется потоком стальной или чугунной дроби (диаметр 0,4 – 2,0 мм, твердость 62 – 64 HRC),ударяющей об поверхность готовой детали с большей скоростью (70 м/сек). Удары дробинок приводят к пластической деформации и наклепу поверхности деталей. Степень наклепа зависит от многих факторов: материала детали, вида предшествующей обработки, диаметра дроби и т.д. Например, термически обработанная рессора после наклепа имеет упрочненный слой толщиной 0,2 – 0,4 мм.

При накатывании деталей стальными роликами упрочненный слой получается толщиной несколько миллиметров.

При чеканке бойками малоуглеродистой стали при помощи механических или пневматических устройств можно получить упрочненный слой толщиной до 20 – 30 мм.

Гидроабразивный наклеп осуществляется действием струи жидкости с песком на поверхность деталей.

Понижение пластичности при наклепе используют для улучшения обрабатываемости резанием вязких и пластичных материалов (сплавов алюминия, латуней и др.).

Изменение механических свойств от степени пластической деформации для некоторых металлов приведено на рисунке 7.

|

|

|

Рисунок 7. Изменение механических свойств в зависимости от степени деформации: а) изменение механических свойств низкоуглеродистой стали в зависимости от вытяжки; б) изменение механических свойств меди в зависимости от степени деформации; в) изменение механических свойств алюминия в зависимости от степени деформации.

Физическая сущность пластической деформации

Кристаллографическая плоскость скольжения в решетке: a-G12. 6-квадрат; l-K12 Рисунок 7.2: изменение кристаллической решетки при пластической деформации Плоскость скольжения — это плоскость кристаллической решетки с наибольшей атомной плотностью. Это связано с тем, что вдоль этих плоскостей сопротивление скольжению минимально.

На рис. 7.1 показаны плоскости скольжения кристаллических решеток G12 (a)t K8(b) и K12. На минимальном количестве скользящих поверхностей(всего 1) находится металл с решеткой G12. Металл с решеткой K12 имеет 4 плоскости, а металл с решеткой K8 имеет 6 плоскостей. В связи с тем, что небольшое количество плоскостей и направлений скольжения делают его менее пластичным, металлы с решетками G12 (Mg, Zn, Vei и др.) имеют малую пластичность и недостаточно обрабатываются давлением.

Скорость фиг и Температура пластической деформации относительно хрупкости и вязкости твердых тел(А. Ф. Иоффе, Н. Н. Давиденков, И. В. Фридман): / — Зона хрупкого разрушения: II-зона вязкого разрушения Во время двойникования (рис.7.2) атом движется через определенную часть монокристалла, так что 1 часть, по-видимому, вращается симметрично относительно другой части монокристалла.

При незначительной деформации скольжение атомного слоя начинается вдоль плоскости, оптимально расположенной в сдвиге direction. As деформация увеличивается, скольжение распространяется на другие плоскости, и в результате процесс пластической деформации последовательно распространяется по всему монокристаллу. При пластической деформации полированного металлического образца след скольжения обнаруживается в виде линии скольжения (отдельных частиц), сгруппированных в пластины, пакеты, а затем деформация развивается в полосу скольжения.

В результате двойникования в микроструктуре металла наблюдается характерная двойная пластина (двойникование), например, Cu, Cu-Zn и y-Fe. Скольжение пластической деформации и сдвоение наблюдаются одновременно. Формованный металл Наблюдается линейный дефект (дислокация). Обычно, 1-это я. При пластической деформации Взаимодействие с другими дефектами кристаллов

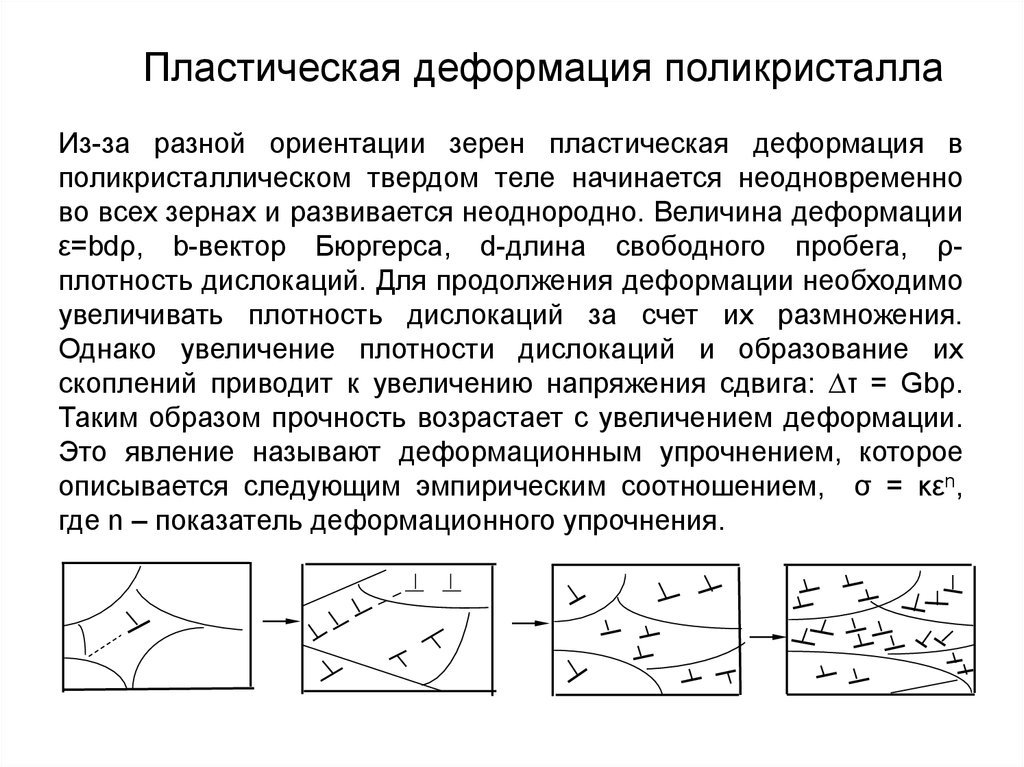

В связи с тем, что в металле всегда присутствуют дислокации в процессе пластической деформации, они образуются и накапливаются еще больше. В поликристаллических телах процессы скольжения тормозятся достаточно большим количеством частиц разного размера и формы, разного направления. При пластической деформации поликристалла увеличивается количество дислокаций и других дефектов в кристаллической решетке. Дислокации и их концентрации перераспределяются на границах зерен, обломков и блоков мозаики.

Поэтому сопротивление деформации поликристалла значительно выше, чем у монокристалла, а пластичность ниже. Если металл имеет низкую пластическую деформационную способность (хрупкое состояние), вероятно, произойдет внезапное хрупкое разрушение (разрушение из-за разделения).Из-за значительной способности к пластической деформации (вязкое состояние) может происходить вязкое разрушение(разрушение сдвигом-сдвиг, рис.7.3).

Металлы, которые являются вязкими при определенных условиях (например, при растяжении гладких образцов), могут стать хрупкими при других условиях (например, при растяжении быстрых или режущих образцов). Важным показателем является температура перехода в хрупкое состояние state. In в случае мелкого железа эта температура соответствует −40°С, а в случае грубого железа-около 0°С.

| Строение и изменение механических свойств деформированных металлов и сплавов | Углеродистые стали |

| Рекристаллизационные процессы | Чугуны |