Свойства металла-лантаноида

Химический элемент церий является легким редкоземельным элементом, принадлежит третьей группе в периодической системе Менделеева. Он имеет светло-серый цвет с атомной массой 140,12 и температурой плавления около 1000 градусов по Цельсию. Металл обладает высокой активностью и в соединениях показывает две валентности 3+ и 4+. Он активно вступает в реакцию с азотом, водородом и кислородом. Взаимодействие с водородом начинается при комнатной температуре и сопровождается выделением тепла. Реакция идет тем активнее, чем выше температура.

Металл способен растворяться в разведенных кислотах с выделением водорода. Одним из особых свойств церия является его бурная реакция с цинком, которая протекает мгновенно и заканчивается взрывом. На воздухе у металла образуется покрытие из очень тонкой пленки оксида. Воспламеняется элемент при температуре более 300 градусов по Цельсию, превращаясь в диоксид. Это порошковое вещество желтого цвета. При прокаливании его в водороде получается окись трехвалентного церия, которая при взаимодействии со щелочью становится четырехвалентной. Церий – это ковкий и вязкий металл. Он легко прокатывается и при нагреве вытягивается в проволоку. Находится в зависимости от давления. При сжатии происходит значительное уменьшение объема и падает электросопротивление. Это исключительное явление объясняется появлением в электронном облаке четырехвалентных ионов.

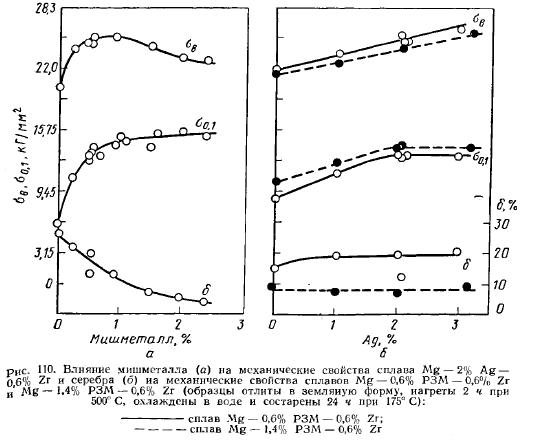

Принцип воздействия мишметалла на свойства чугуна и стали

В металлургическом производстве данный сплав применяется для модифицирования и раскисления различных видов стали, цветных металлов, чугуна и сплавов на их основе.

При изготовлении металлов на базе углерода и железа он значительно улучшает их технические характеристики:

- снижают красноломкость за счет препятствия образованию легкоплавких соединений;

- повышает устойчивость чугуна к эрозии, коррозии и трению скольжения;

- увеличивает жаропрочность алюминиевых и магниевых сплавов;

- снижают порог хладноломкости металлов;

- повышает пластичность и вязкость различных видов стали.

В цветной металлургии мишметалл используется:

- в качестве модификаторов для тугоплавких элементов;

- для износостойкости, прочности, получения меньшего коэффициента теплового расширения для алюминия (при изготовлении деталей для двигателей);

- для повышения жаропрочности при незначительном уменьшении теплопроводности изделий из меди;

- для улучшения технических характеристик сплавов свинецсодержащих латуней и бронз.

Применение мишметаллов позволяет совершенствовать, значительно ускорить большинство технологических процессов и повысить качество продукции. Поэтому объемы его производства постоянно увеличиваются.

Область применения

Применение мишметалла в изделиях из чугуна

Применение мишметалла в изделиях из чугуна

Использовать мишметалл начали уже в 1884 году, когда был приобретен патент на него. Изначально его применяли для увеличения яркости в осветительных приборах – газокапильных лампах и светильниках.

В настоящее время область применения сплава гораздо шире. Его используют в :

- В электронике. При производстве мобильных телефонов, компьютеров, аккумуляторных батарей для смартфонов, повышенной мощности.

- В медицине. Мишметал присутствует в составе медикаментозных препаратов от морской болезни. Этот элемент эффективно помогает при ее лечении и профилактике.

- При производстве зажигалок. Устройства, при создании которых использовался мишметалл, легче зажигаются. Обусловлено это тем, что сплав выступает как полифорный состав, позволяющий высекать искру даже при отсутствии прямых источников огня.

- Мишметалл содержится в составе порошков используемых для полировки оптических и зеркальных поверхностей.

- Атомная энергетика. При помощи сплава изготавливают стекло для лабораторий, которое обладает защитными функциями от радиационного излучения. Кроме того, такое стекло не изменяет свои характеристики, и не темнеет под воздействием ядерных лучей.

- Нефтехимическое производство. Мишметалл помогает ускорить некоторые химические реакции, что позволяет увеличить производительность.

- Сплав используется при производстве чугуна. Он помогает улучшить технические характеристики металла – ковкость и прочность.

- Мишметал используется при изготовлении других металлов (магния, конструктивных сталей, алюминия) для улучшения их качеств. Он делает их более пластичными и прочными.

Широко применяет мишметалл для изготовления инструментальных сплавов, которые применяются при производстве деталей и штампов точных механизмов и режущих инструментов. Одним из самых востребованных металлов с добавлением сплавов из мишметала является нержавеющая сталь.

Добавление к сплавам мишметалла называют легированием. Используется оно для придания металлам различных характеристик. При этом используют такие сочетания элементов с этим сплавом:

- хром, ванадий или вольфрам для улучшения качеств стали;

- никель для изготовления деталей реле и сердечников трансформаторов;

- кольбат для производства некоторых деталей электромоторов;

- нихром при производстве нагревательных элементов различных бытовых приборов, в том числе электрических печей;

- бронза для изготовления пружинящих контактов и пружин;

- латунь для производства приборов для сетей подачи воды и газа.

Сплав из редкоземельных материалов имеет достаточно высокую стоимость, что значительно влияет на его применения в различных областях.

Месторождения руд, содержащих церий

Чисто цериевых минералов в природе не существуют. Больше всего его содержат:

- бастнезит. Руда состоит из кристаллов желтого, красного или бурого цвета. Месторождения, находящиеся в США и Китае, содержат большую часть мировых запасов церия. Известные месторождения бастнезитовых руд есть также во Вьетнаме и Афганистане;

- монацит. Это блестящий минерал желто-бурого оттенка. Его месторождения сконцентрированы в Бразилии, Австрии, Малайзии, Таиланде, США и ЮАР. Россыпи монацитового песка имеются по берегам морей, озер и рек многих стран;

- лопаритовые руды. Они являются главным источником металлического церия в России. Главное месторождение находится на Кольском полуострове.

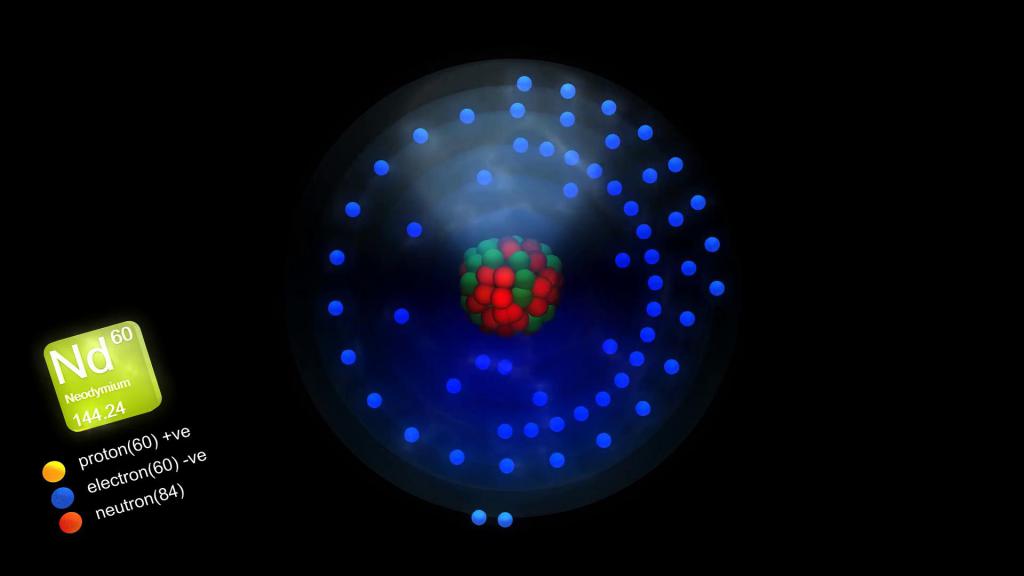

Применение

Линзы, легированные неодимом, используются в лазерах, излучающих инфракрасное излучение с длиной волны от 1047 до 1062 нанометров. Они применяются в системах, обладающих чрезвычайно высокой мощностью, например, в экспериментах по инерционному сдерживанию.

Неодим металлический также используется с другими кристаллами (такими как иттрий-алюминиевый гранат) в лазерах серии Nd:YAG. Данная установка обычно излучает инфракрасные лучи с длиной волны около 1064 нм. Она является одним из наиболее часто используемых твердотельных лазеров.

Другое важное применение металлического неодима – в качестве усиливающего компонента в сплавах, используемых для изготовления мощных высокопрочных постоянных магнитов. Они широко используются в таких продуктах, как микрофоны, профессиональные громкоговорители, наушники-вкладыши, высокопроизводительные электродвигатели постоянного тока, компьютерные жесткие диски – там, где требуется малая магнитная масса (объем) или сильные магнитные поля. Большие неодимовые магниты используются в электродвигателях с большой мощностью и весом (например, в гибридных автомобилях), и генераторах (например, электрические генераторы воздушных судов и ветряных электростанций)

Также элемент используют для упрочнения некоторых сплавов. Например, титан становится в полтора раза прочнее после добавки всего 1,5% данного вещества

Большие неодимовые магниты используются в электродвигателях с большой мощностью и весом (например, в гибридных автомобилях), и генераторах (например, электрические генераторы воздушных судов и ветряных электростанций). Также элемент используют для упрочнения некоторых сплавов. Например, титан становится в полтора раза прочнее после добавки всего 1,5% данного вещества.

Производство

Неодим металлический никогда не встречается в природе как свободный элемент. Его добывают из таких руд, как бастнезит и монацит, в которых он связан с другими лантаноидами и прочими элементами. Основные районы добычи данных минералов находятся в Китае, США, Бразилии, Индии, Шри-Ланке и Австралии. Небольшие месторождения разведаны и в России.

Запасы неодима оцениваются примерно в 8 миллионов тонн. Его концентрация в коре Земли составляет около 38 мг/кг, что является вторым по величине среди редкоземельных элементов после церия. Мировое производство металла составляет порядка 7000 тонн. Основная часть производства принадлежит Китаю. Правительство КНР недавно признало элемент стратегически важным и ввело ограничения на его экспорт, вызвав некоторые опасения в странах-потребителях и спровоцировав резкое повышение цен на неодимы до 500$. Сегодня средняя цена за килограмм чистого металла варьируется в пределах 300-350$, оксиды неодима стоят дешевле: 70-130$.

Известны случаи, когда стоимость металла падала до 40$ по причине незаконной торговли в обход ограничений правительства Китая. Неопределенность ценообразования и доступности заставила японские компании разрабатывать постоянные магниты и связанные с ними электродвигатели с меньшим количеством редкоземельных элементов или вообще без них.

Способы получения

Для получения гидроксидов на чистые химические элементы воздействуют водой без примесей. Реакция должна протекать при комнатной температуре. При этом выделяется водород.

Для получения чистых щелочноземельных металлов проводится разложение сложных веществ на более простые. После этого осуществляться восстановление. Для получения стронция, кальция, магния применяется технология электролиза. Барий, бериллий получают с помощью восстановления. Сложнее всего добывать чистый радий. Для его получения нужно перерабатывать урановую руду.

Банки с жидкостью для электролиза (Фото: Instagram / take_n_make)

Предостережение

Токсичность соединений металла незначительна. Опасность представляют лишь синильная, плавиковая, хромовая, азотистоводородная кислоты.

Опасные характеристики магния также связаны с горением:

- Созерцание горящего вещества ведет к ожогу сетчатки глаза и временной слепоте. Страховка – смотреть через темные очки либо стекло.

- От тактильного контакта с металлом страховки нет. Скорость воспламенения вещества такова, что человек гарантированно не успевает отвести руку и обжигается.

Осторожность при приеме магниевых препаратов требуется от людей, страдающих почечной недостаточности

Мишметалл

Мишметалл из хлоридов получают при напряжении 12 в, силе тока 1300 а, начальной катодной плотности тока 15 – 27 а / см2, анодной – 3 – 4 а / см2 при 800 – 950 С. В качестве катода используется железо, анод – графитовый. Электролиз проводится при 800 – 850 С с добавлением BaF2 и LiF. Материалом для тигля, анода и катода служит графит.

Мишметалл получают электролизом расплава безводных хлоридов РЗЭ в присут. С в стальных аппаратах, стенки к-рьтх служат катодом, а графитовые стержни-анодом. Разработан электролиз смеси фторидов РЗЭ, расплавов соед. РЗЭ с жидким металлич.

Мишметалл – сплав всех редкоземельных металлов, входящих в состав монацита; содержит 22 – 25 % лантана и 45 – 52 % церия. Мишметалл отличается хрупкостью, но в 1957 г. из него были изготовлены прутки, бруски и проволока.

Мишметалл, как Са и А1, имеет большое сродство к кислороду, и реакция восстановления сопровождается большим выделением тепла.

Мишметалл используется, в основном, в металлургии и для производства более легких видов кремния.

Мишметалл, являющийся исходным техническим продуктом, обычно поставляется в видеодисков весом 18 – 25кг, слитков, прутков, проволоки, токарных заготовок и порошка.

Мишметалл представляет собой смесь редкоземельных металлов цериевой группы переменного состава, зависящего от исходного материала.

Мишметалл отличается хрупкостью, но в 1957 г. из него были изготовлены прутки, бруски и проволока.

Мишметаллом пользуются, чтобы создать твердение медных сплавов.

Мишметаллом пользуются, чтобы создать твердение медных сплавов. Церии растворим в титане в количестве около 0 59 – 6 и повышает его пластичность за счет прочности. Гадолиний же в концентрациях приблизительно до 5 % повышает прочность сплавов и предел текучести.

Добавки мишметалла повышают жаропрочность алюминиевых сплавов и высокотемпературное сопротивление никелевых сплавов окислению.

Добавки мишметалла ( менее 1 %) к алюминиевым сплавам повышают их временное сопротивление на разрыв, жаростойкость, сопротивление вибрации, не увеличивая при этом электросопротивления, повышают технологическую пластичность этих сплавов. В США из этих сплавов изготавливают провода для линий электропередач.

Состав типичного патентованного мишметалла с повышенным содержанием лантана следующий: 30 % лантана ( миним.

В мишметалле определяют сумму редкоземельных элементов, отдельно церий и железо.

| Магнитные свойства сплавов при комнатной температуре ( предельные теоретические значения. |

Магний в нашей жизни

Металл и его сплавы нашли широкое применение в разных сферах жизни.

- Способность металла давать яркий огонь использовали на заре фотографии.

- Легкость металла открыла ему путь в авиацию. Наши ноутбуки, многие фотокамеры содержат магниевые детали — не таскать же тяжелый прибор, если можно сделать легкий.

- В химических источниках тока энергия химических реакций напрямую превращается в электрическую. Чистый металл и его соединения в электрических батареях сообщают им высокие ЭДС и отменные энергетические характеристики.

Металлический магний

Металлический магний

Анодом в таких батареях служит магний. В качестве катода применяют:

- марганец;

- висмут;

- серу;

- хлористое серебро;

- хлористый свинец в смеси с графитом;

- диоксид марганца с графитом.

Рекомендуем: БРОНЗА — сплав для всех времен и народов

Огнеупорные материалы необходимы для футеровки металлургических печей, тиглей.

Дешевым и качественным сырьем для этого могут быть минералы магния:

- бишофит;

- магнезит;

- доломит.

В военном деле магний «освещает темные места». А проще, из него делают светозвуковые и светошумовые боеприпасы (патроны, гранаты, снаряды). До конца не убьет, но оглушит и дезориентирует.

Применяют в антитеррористических операциях, при освобождении заложников, разгоне противозаконных сборищ (при массовых беспорядках).

Зажигательные бомбы, трассирующие пули, ракеты сигнальные и осветительные — везде используется яркое горение металла.

Препараты магния необходимы в медицине. Недостаток макроэлемента губителен для сердечно-сосудистой системы. Ишемическая болезнь, артериальная гипертония, аритмии — каждая из этих болезней усугубляется дефицитом магния.

Недостаток нескольких граммов металла плохо отражается на наших нервах (депрессии, мигрени, головокружения, тревога, раздражительность).

Важно: у каждого потребность в магнии возрастает при стрессах, физических нагрузках; у спортсменов — при изнурительных тренировках и на соревнованиях. Специалисты фирмы Тойота разработали аккумуляторную батарею (на основе серно-магниевых элементов). Показатели у аккумулятора завидные

Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся

Показатели у аккумулятора завидные. Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся

Специалисты фирмы Тойота разработали аккумуляторную батарею (на основе серно-магниевых элементов). Показатели у аккумулятора завидные. Загвоздка в том, что в батарее происходит саморазряд (катод электрохимически восстанавливается, образуются полисульфидные анионы, переходящие в раствор). Пока эта проблема не будет решена, серно-магниевые аккумуляторы специалистам только снятся.

Магний металлический обладает сильными восстановительными свойствами. Его используют для получения бериллия, ванадия, хрома. Металл используют как лигатуру в сталях и чугуне.

Все шире применяют магнийорганические соединения в химическом синтезе галогенопроизводных, спиртов, углеводородов.

Где еще применяют соединения магния

Бесцветные кристаллы фторида магния используют в специальной оптике (вещество прозрачно в диапазонах от ультрафиолетового до инфракрасного.

Стеарат магния — пищевая добавка Е470. Используют в косметической, пищевой промышленности, в фармации.

Магниевые сплавы применяют в изготовлении отбойных молотков, в атомной и нефтяной промышленности.

История

Изначально мишметалл назывался металлом Ауэра в честь Карла Ауэра фон Вельсбаха, который создал сплав из остатков материала в своих экспериментах по созданию световой мантии, питаемой торием, в 1885 году. Источником тория был монацитовый песок, 90-95% которого составляли. состоит из других редкоземельных металлов. Ни один из них в то время не имел коммерческой ценности.

К 1903 году фон Вельсбах оптимизировал процедуру электролиза плавлением, чтобы получить цериевый сплав без пустот с примерно 30% железа. Добавление железа значительно повысило твердость церия, который является пирофорным редкоземельным элементом. Он создал Auermetall, теперь известный как ферроцерий, который является основным материалом, используемым для изготовления кремней в зажигалках и зажигалках.

Благодаря этому открытию фон Вельсбах понял, что он может отделить различные редкоземельные элементы от данной руды с помощью электролитических процессов. Тщательно используя различные свойства растворимости различных редкоземельных элементов в своих интересах, он смог изолировать их от их встречающихся в природе хлоридных форм. Это было началом индустрии редкоземельных металлов – теперь различные чистые элементы можно было оценивать и использовать для новых коммерческих применений.

Подготовка

Исторически мишметалл получали из монацита , безводного фосфата легких лантаноидов и тория. Руда подвергалась крекингу путем реакции при высокой температуре либо с концентрированной серной кислотой, либо с гидроксидом натрия . Торий удаляли, используя его более слабую основность по сравнению с трехвалентными лантаноидами, его дочерний радий осаждали с использованием уноса сульфатом бария , а оставшиеся лантаноиды превращали в их хлориды . Полученный в результате «хлорид редкоземельного элемента» ( гексагидрат ), иногда известный как «хлорид лантаноида», был основным химическим продуктом в отрасли производства редкоземельных элементов

При осторожном нагревании, предпочтительно с хлоридом аммония или в атмосфере хлористого водорода , гексагидрат может быть дегидратирован с получением безводного хлорида. Электролиз расплавленного безводного хлорида (смешанного с другим безводным галогенидом для улучшения поведения расплава) приводил к образованию расплавленного мишметалла, который затем разливали в слитки. Любое содержание самария в руде, как правило, не сводилось к металлу, а накапливалось в расплавленном галогениде, от которого его впоследствии можно было выгодно выделить

Мишметалл, полученный из монацита, обычно содержал около 48% церия, 25% лантана, 17% неодима и 5% празеодима, а остальную часть составляли другие лантаноиды. Когда примерно в 1965 году бастнезит начали обрабатывать для получения редкоземельных элементов, он также был преобразован в разновидность хлорида редкоземельных элементов, а затем в мишметалл. Эта версия содержала больше лантана и меньше неодима

Любое содержание самария в руде, как правило, не сводилось к металлу, а накапливалось в расплавленном галогениде, от которого его впоследствии можно было выгодно выделить. Мишметалл, полученный из монацита, обычно содержал около 48% церия, 25% лантана, 17% неодима и 5% празеодима, а остальную часть составляли другие лантаноиды. Когда примерно в 1965 году бастнезит начали обрабатывать для получения редкоземельных элементов, он также был преобразован в разновидность хлорида редкоземельных элементов, а затем в мишметалл. Эта версия содержала больше лантана и меньше неодима.

По состоянию на 2007 год высокий спрос на неодим сделал выгодным удалить все более тяжелые лантаноиды и неодим (а иногда и весь празеодим) из смеси лантаноидов природного происхождения для отдельной продажи и включить только La-Ce- Pr или La-Ce в наиболее экономичных формах мишметалла. Легкие лантаноиды настолько похожи по своим металлургическим свойствам, что эти усеченные смеси одинаково хорошо подходят для любого применения, для которого подходил бы исходный состав. Традиционный «хлорид редкоземельных элементов» в качестве товарного химического вещества также использовался для извлечения отдельных редкоземельных элементов компаниями, которые не хотели перерабатывать руды напрямую. По состоянию на 2007 год мишметалл обычно стоил менее 10 долларов США за килограмм, а соответствующие смеси хлоридов редкоземельных элементов обычно менее 5 долларов США за килограмм.

Описание

Химический элемент не встречается естественным образом в металлической форме, его отделяют из вещества дидим, в котором он смешан с другими лантаноидами (в частности, с празеодимом). Хотя неодим классифицируется как редкоземельный металл, это довольно распространенный элемент, встречающийся не реже кобальта, никеля или меди, и широко распространен в земной коре. Большая часть вещества добывается в Китае.

Неодимовые соединения были впервые коммерчески использованы в качестве стеклянных красителей в 1927 году, и они остаются популярной добавкой в очковых линзах. Цвет соединений неодима из-за присутствия ионов Nd3+ часто имеет красновато-фиолетовый оттенок, но он изменяется в зависимости от типа освещения.

Разрушительный элемент и нейтрализация

Одной из целей при производстве ковкого чугуна хорошего качества является получение продукта с тонким распределением хорошо сформированных конкреций внутри структуры.

Процесс с нодулярным графитом способен привести к снижению механических свойств. Причём снижение механических свойств зависит от нонодулярного или чешуйчатого графита стандартов «ISO 945» и «ASTM 247».

Небольшое количество элементов:

- свинца,

- висмута,

- сурьмы,

- титана,

по отдельности или в комбинации, разрушают магний, обладающий желаемым модульным эффектом, и поэтому эти элементы часто называют разрушительными или губительными элементами. Эффекты разрушительных элементов накапливаются.

Небольшие количества двух или более разрушительных элементов, присутствующих в количествах, которые по отдельности не имеют значительного эффекта, вместе могут неблагоприятно влиять на образование узлового графита.

В частности:

- титан,

- свинец,

- висмут,

увеличиваются в объёмах с увеличением размера литого профиля. По этой причине приемлемые уровни не могут быть указаны.

Влияние использования загрузочных материалов печи, контролирующих подрывные элементы, может быть оценено путём определения влияния на графитовые структуры в испытательном стержне или отливке.

Когда элементы присутствуют индивидуально, возможны губительные (разрушительные) эффекты, если к следующим уровням добавляются:

- свинец (0,0005%),

- висмут (0,002%,),

- сурьма (0,004%),

- титан (0,1%).

Влияние губительных элементов можно нейтрализовать добавлением небольшого количества церия (0,002 — 0,005%) в дополнение к магнию. Содержание церия выше примерно 0,01% приведёт к уменьшению количества клубеньков и увеличению риска образования карбидов

Поэтому важно выдерживать указанный процентный диапазон

Из истории высокопрочного чугуна с шаровидным графитом (ВЧШГ)

В 1943 году на Съезде Американской Ассоциации Литейщиков (AFS) J.W. Bolton фантазировал на тему управления формой графита в сером чугуне. Несколько недель спустя американец Keith Dwight Millis в исследовательской лаборатории «International Nickel Company» (INCO) сделал следующее открытие: при добавлении магния в расплав чугуна в ковше, в отливке получается не пластинчатый графит, а графит практически идеальной шаровидной формы.

Исходя из вышесказанного можно фактически считать годом рождения высокопрочного чугуна с шаровидным графитом (ВЧШГ) 1943 год. Наши источники называют днём рождения высокопрочного 7 мая 1948 года, когда состоялся съезд американских литейщиков в Филадельфии и было сделано публичное заявление о получении высокопрочного чугуна с шаровидным графитом.

Однако авторы официальным днём рождения высокопрочного чугуна с шаровидным графитом склонны считать всё-таки более позднюю дату, а именно 25 октября 1949 года, когда Кейтом Д. Миллисом был получен патент на высокопрочный чугун с шаровидным графитом (ВЧШГ) за номером 2485760 (Cast ferrous alloy).

В тех же годах (1948-1949) в Киеве и Москве начинает активно развиваться это направление: создаются научные школы по разработке технологий получения ВЧШГ и изучению свойств высокопрочных чугунов…

ИЦМ(www.modificator.ru)

Необходимо отметить, что российский стандарт на высокопрочный чугун, ГОСТ 7293-85, несмотря на название «Чугун с шаровидным графитом для отливок

» распространяет своё действие как на высокопрочный чугун с шаровидным графитом (ВЧШГ), так и на высокопрочный чугун с вермикулярным графитом (ВЧВГ).

Как производится «пластичное железо» (ВЧШГ)?

Выбор химической композиции базовых сплавов предпочтителен с целью получения свободной от углерода отлитой структуры. Другие факторы, которые также рассматриваются, это:

- Влияние различных элементов на форму.

- Распределение графита.

- Структура матрицы.

На все отмеченные факторы влияет скорость охлаждения.

Присутствие углерода

Содержание углерода в промышленном ковком чугуне составляет 3,0 — 4,0%, но желательны гораздо более узкие пределы диапазона. На количество клубеньков напрямую влияет содержание углерода. Отмечается большее количество сфероидов при более высоком содержании углерода.

Увеличение содержания углерода также увеличивает литейную способность за счёт улучшения текучести и подачи. Уровень содержания углерода должен быть связан с формулой эквивалента углерода:

CE = %C + 1/3 %Si + 1/3 %P

Углеродные эквиваленты значительно превышают параметр 4,3, способствуют развитию и росту графитовых сфероидов. Поскольку графит намного менее плотный, чем расплавленный чугун, эти сфероиды способны становиться плавучими и всплывают к поверхности литья. Такое развитие событий приводит к сильной сегрегации углерода.

Присутствие кремния

Очень сильным активатором, не содержащим карбидов, является кремний. Помимо активации графита и улучшения его распределения, кремний является наиболее мощным полезным элементом для повышения прочности, и до 4% увеличивает пластичность в литом состоянии.

Ассортимент изделий, которые изготовлены на базе пластичного чугуна. Каждая из этих деталей отмечается активным использованием и применением в самых разных конструкциях

Кремний, будучи стабилизатором феррита, увеличивает твёрдость, особенно в отожженном состоянии. Кремний также влияет на распределение графитовых сфероидов. Чем выше содержание кремния, тем больше количество узелков и тем больше содержание феррита.

Однако известно, что более высокое содержание кремния способствует образованию графита массивного типа, что приводит к ухудшению свойств отливок на основе тяжёлого ковкого чугуна. Другими потенциально нежелательными факторами, влияющими на увеличение содержания кремния, являются:

- снижение энергии удара,

- повышение температуры ударного перехода,

- снижение теплопроводности.

Общий диапазон для коммерческого производства определен в пределах 1,8 — 2,8%.

Присутствие марганца

Единственная цель при выборе процентного содержания марганца – следует избегать в процессе литья образования карбида. Предпочтительно, чтобы такое образование не превышало 0,5%.

Дополнительным преимуществом пониженного содержания марганца является снижение тенденции поглощения водорода и минимизации опасности пробоин. Следует отметить: содержание марганца никогда не следует выбирать с целью контроля структуры матрицы.

Содержание серы

Контроль серы для производства высокопрочного чугуна с шаровидным графитом видится очень важным моментом. Если базовый металл, используемый при производстве высокопрочного чугуна с шаровидным графитом, содержит более 0,015% серы, потребуются увеличивать количества магния или других нодулирующих агентов. Кроме того, появляются проблемы контроля дефектов, возрастает объём окалины. Поэтому в процессе литья оптимальным видится содержание серы в пределах 0,01%.

Содержание фосфора

Фосфор снижает пластичность, ударную вязкость и свариваемость, и эти факторы отрицательно сказывается на прочности литья. По этим причинам большинство спецификаций допускают максимум содержания фосфора — 0,03%. Удачной практикой является сохранение содержания фосфора ниже 0,04%. В некоторых случаях, когда требуются:

- пониженная скорость ползучести металла,

- повышенная теплопроводность,

- сопротивление истиранию,

содержание фосфора следует поддерживать на более высоком уровне.

Содержание магния

Магний добавляют для нодуляризации, как правило, в легированной форме. Технической литературой предусматривалось содержание остаточного магния в образованном высокопрочном чугуне с шаровидным графитом в пределах 0,02 — 0,06%.

Чугун с шаровидным графитом получают обработкой жидкого (расплавленного) чугуна подходящего состава чистым магнием, непосредственно перед началом процесса литья

Указанный выше диапазон обоснован расчётным количеством легированного магния с учётом факторов, таких как:

- температура обработки,

- эффективность процесса обработки,

- процентное содержание магния в сплаве.

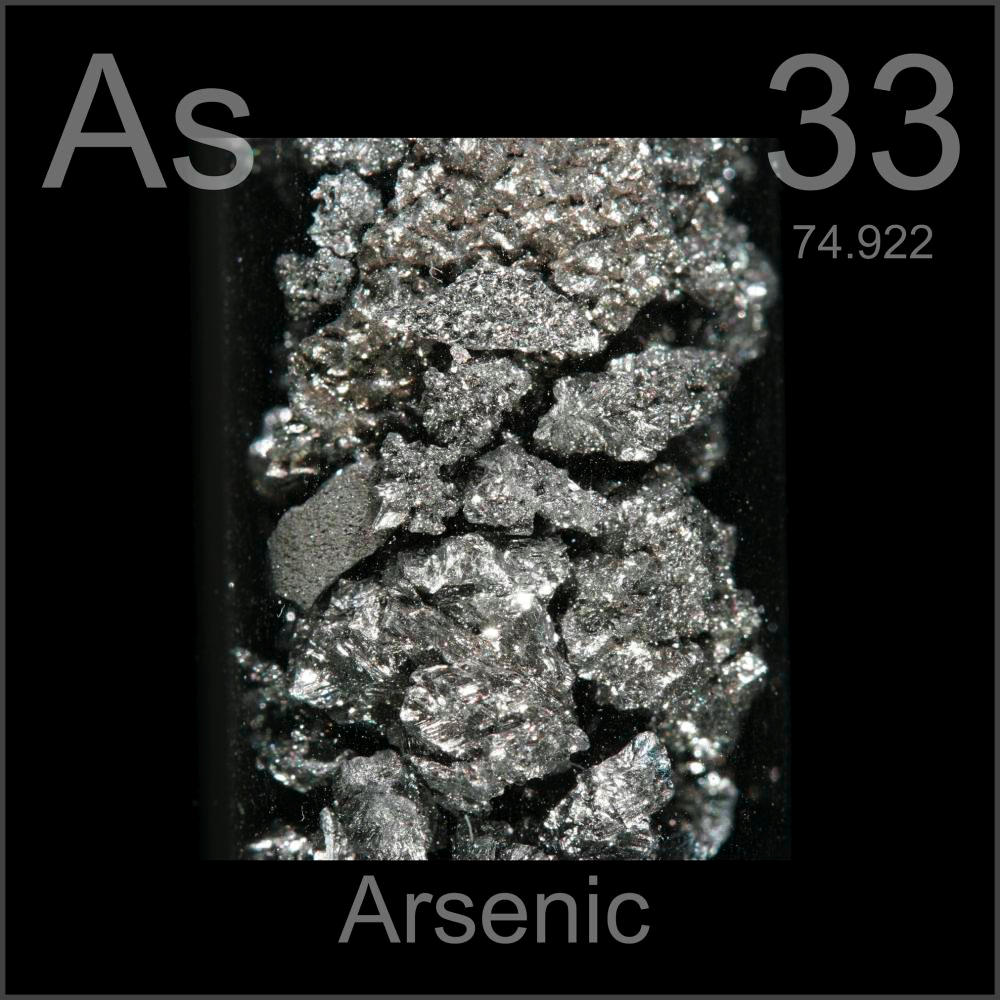

СВОЙСТВА

Цвет на свежем изломе цинково-белый, оловянно-белый до светло-серого, быстро тускнеет за счет образования тёмно-серой побежалости; чёрный на выветрелой поверхности. Твёрдость по шкале Мооса 3 — 3,5. Плотность 5,63 — 5,8 г/см3. Хрупкий. Диагностируется по характерному запаху чеснока при ударе. Спайность совершенная по {0001} и менее совершенная по {0112}. Излом зернистый. Уд. вес 5,63-5,78. Черта серая, оловянно-белая. Блеск металлический, сильный (в свежем изломе), быстро тускнеет и становится матовым на окислившейся, почерневшей с течением времени поверхности. Является диамагнетиком.

Цвет на свежем изломе цинково-белый, оловянно-белый до светло-серого, быстро тускнеет за счет образования тёмно-серой побежалости; чёрный на выветрелой поверхности. Твёрдость по шкале Мооса 3 — 3,5. Плотность 5,63 — 5,8 г/см3. Хрупкий. Диагностируется по характерному запаху чеснока при ударе. Спайность совершенная по {0001} и менее совершенная по {0112}. Излом зернистый. Уд. вес 5,63-5,78. Черта серая, оловянно-белая. Блеск металлический, сильный (в свежем изломе), быстро тускнеет и становится матовым на окислившейся, почерневшей с течением времени поверхности. Является диамагнетиком.

![Мишметалл содержание а также история [ править ]](https://domdetaley.ru/wp-content/uploads/f/c/2/fc2c6b5d9c29d8e8fd3289bc3216f661.jpeg)