Как рассчитать самостоятельно?

Самостоятельно провести расчет мальтийского механизма можно после подробного изучения геометрических параметров устройства. Алгоритм проводимых действий выглядит следующим образом:

- Для начала проводится внесение исходных данных в таблицу. Она может быть составлена в произвольной форме.

- Проводится расчет сходных данных к единице времен в применяемой системе СИ.

- Следующий шаг заключается в определении коэффициента движения.

- Применяя табличные данные проводится определение число пазов креста и требуемое число цевок на диске.

- Также нужно определить смещение паза при применении специального равенства.

- Проводится вычисление угловой скорости диска, которая зависит от различных параметров.

- Определяется углы поворота на момент фазы сближения двух элементов конструкции.

- Вычисляется расстояние от центральной части диска до размещения цевки.

- Рассчитывается угол поворота креста на фазе сближения и удаления.

- Определяется коэффициент полезного действия. Этот показатель требуется для вычисления того, насколько эффективным будет в применении устройство.

После получения всей требуемой информации можно провести создание графика зависимости. Он требуется для определения того, насколько проведенные расчеты были правильными. Только после этого можно приступать к непосредственному созданию мальтийского механизма.

Если цевка будет смещена от требуемого места всего на несколько долей миллиметра, то может возникнуть биение и другие проблемы.

Операция

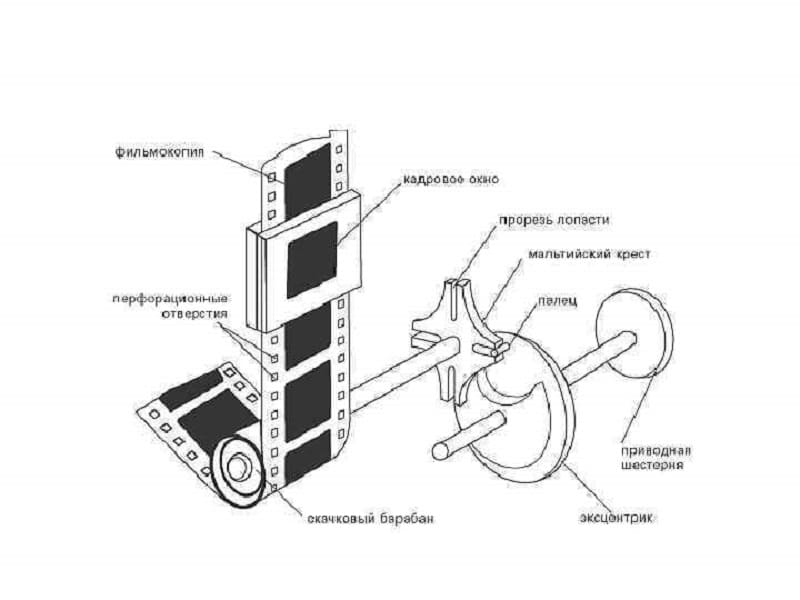

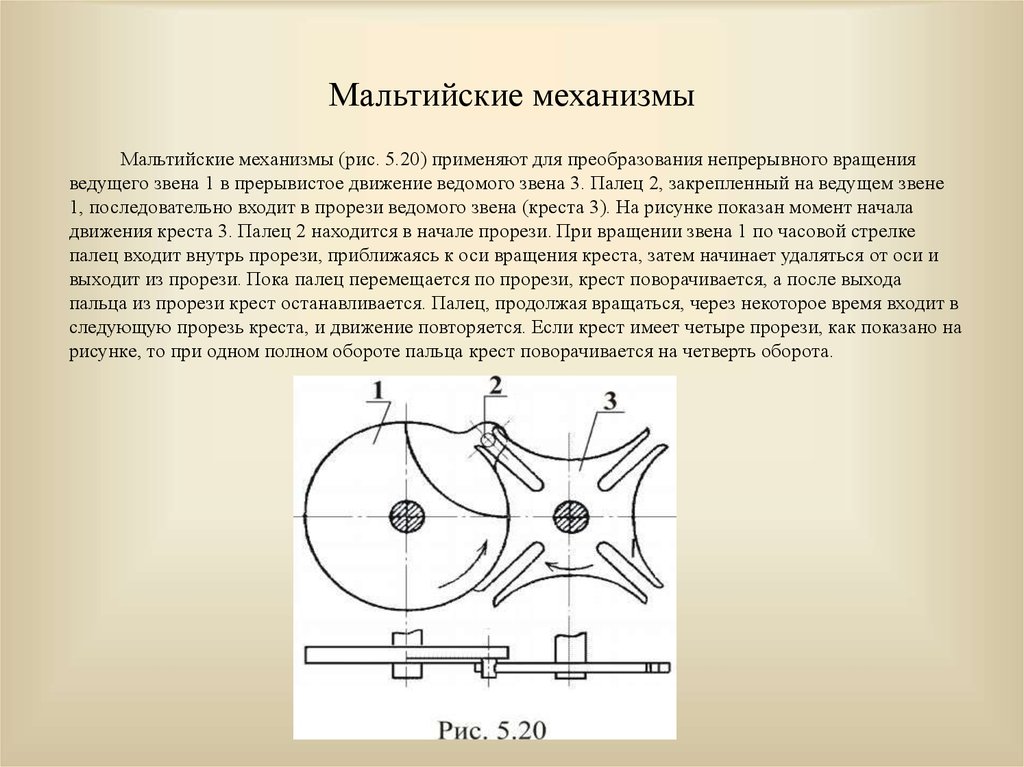

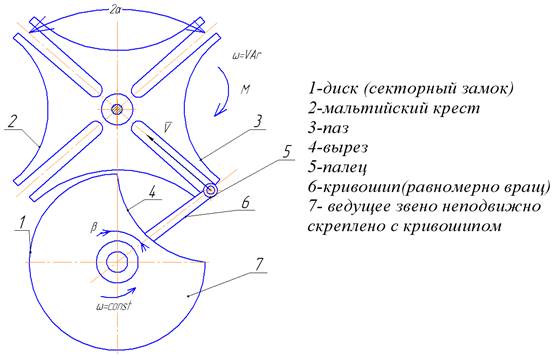

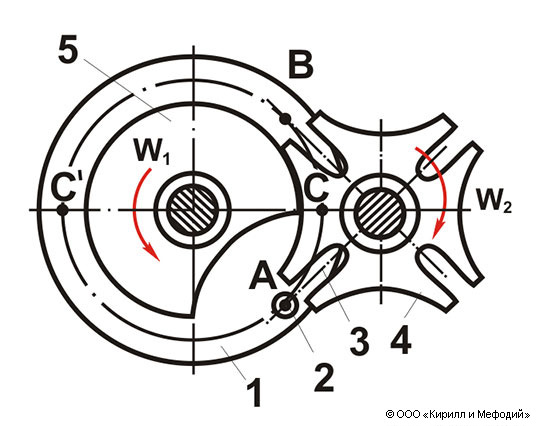

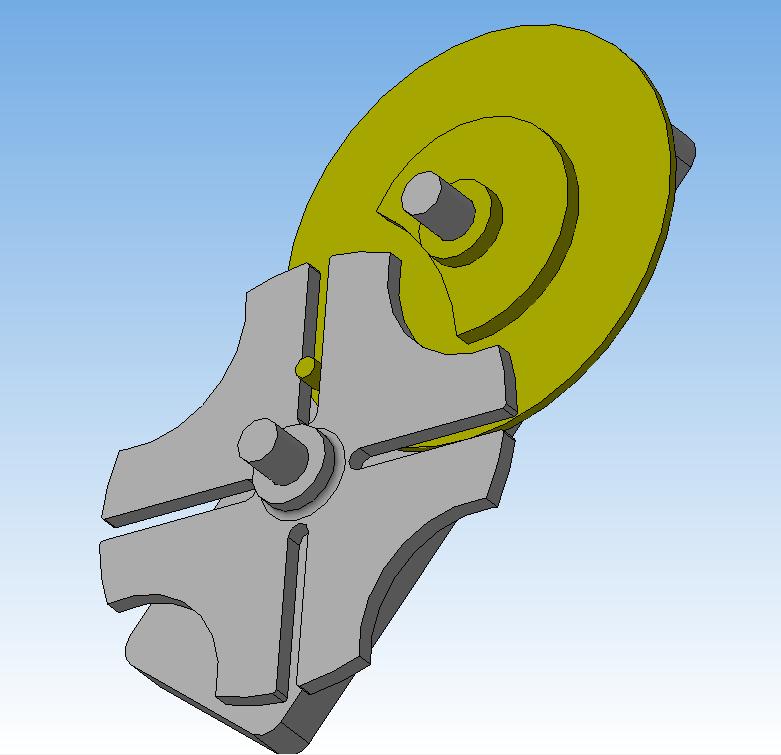

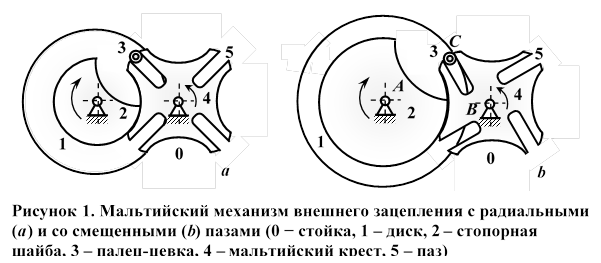

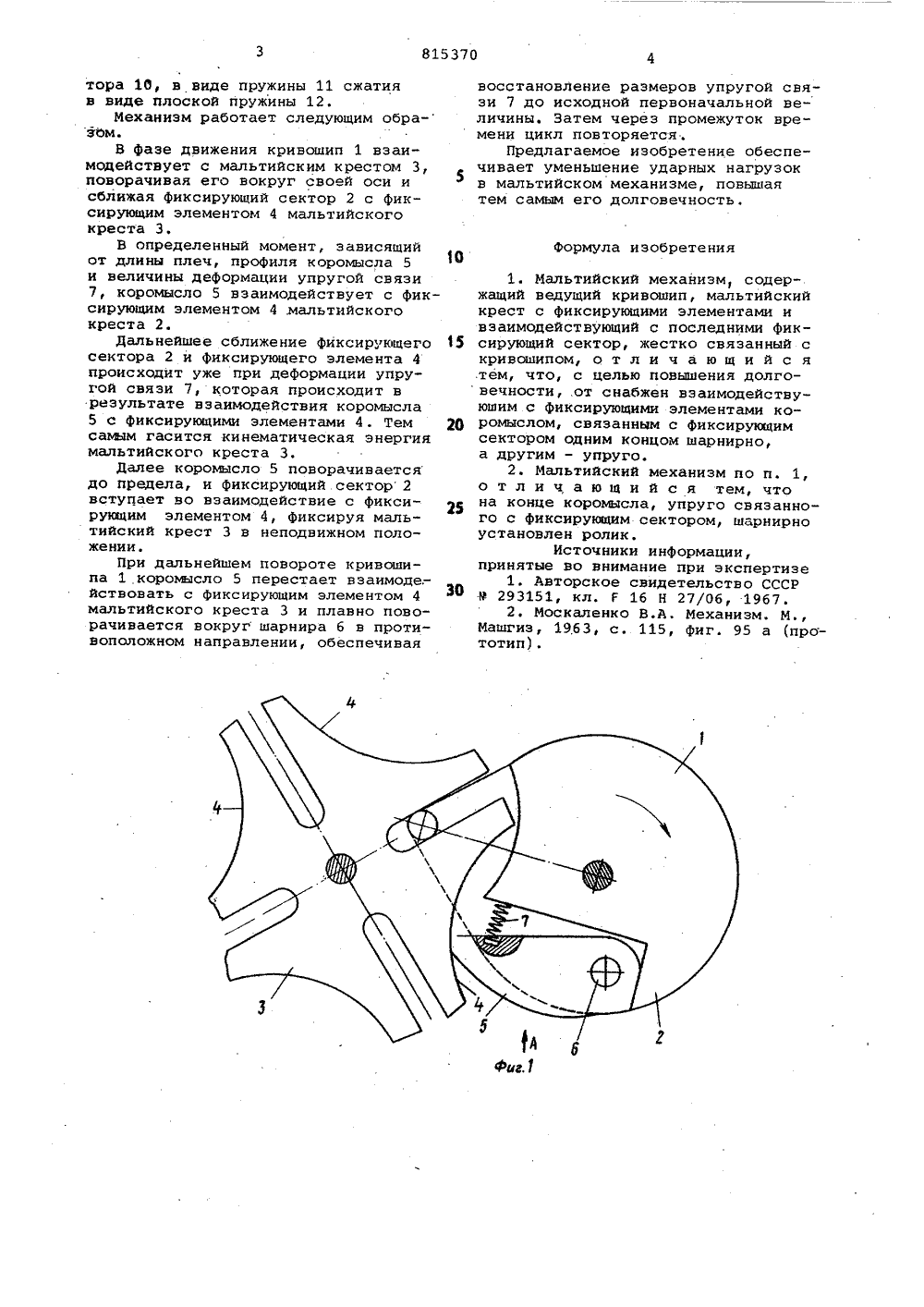

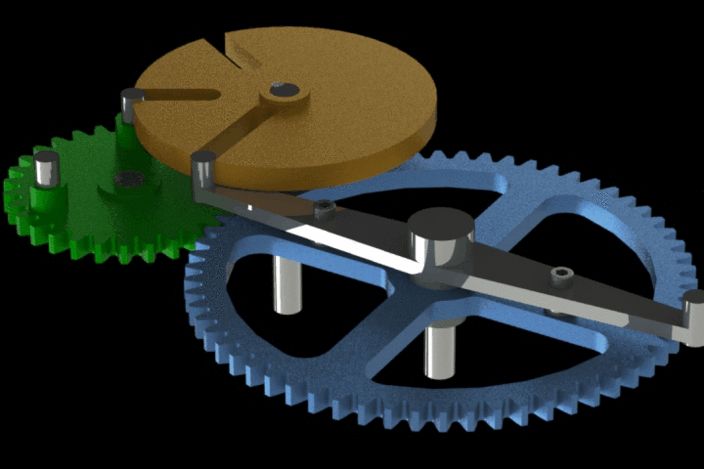

Механизм мальтийского креста работает следующим образом: цилиндр, называемый кривошипом или ведущим колесом, непрерывно вращается с постоянной скоростью и несет на себе палец. Палец входит в канавку мальтийского креста (ведомое колесо), заставляя его вращаться на 1 / n оборот, где n – количество канавок в кресте ( n = 4 на рисунке напротив, 6 на l анимация выше).

Затем палец выходит из паза, цилиндр мотора продолжает движение, а мальтийский крест остается неподвижным. Частично выдолбленный центральный цилиндр дополняет закругление мальтийского креста; это служит для стабилизации положения устройства, когда палец не входит в паз.

Количество канавок может принимать четные или нечетные значения, обычно от 4 до 10.

Механизм – мальтийский крест

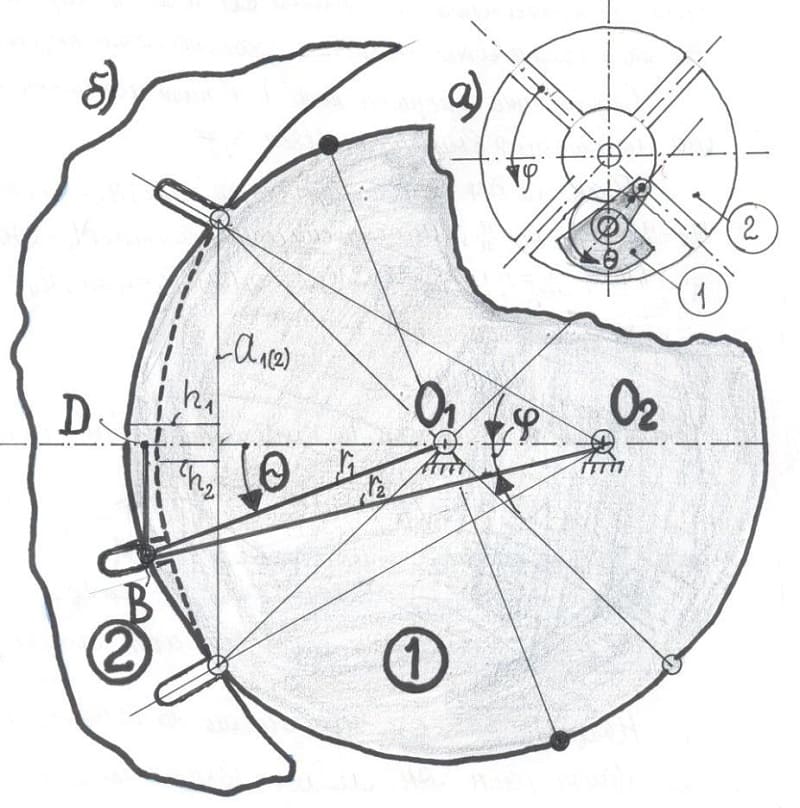

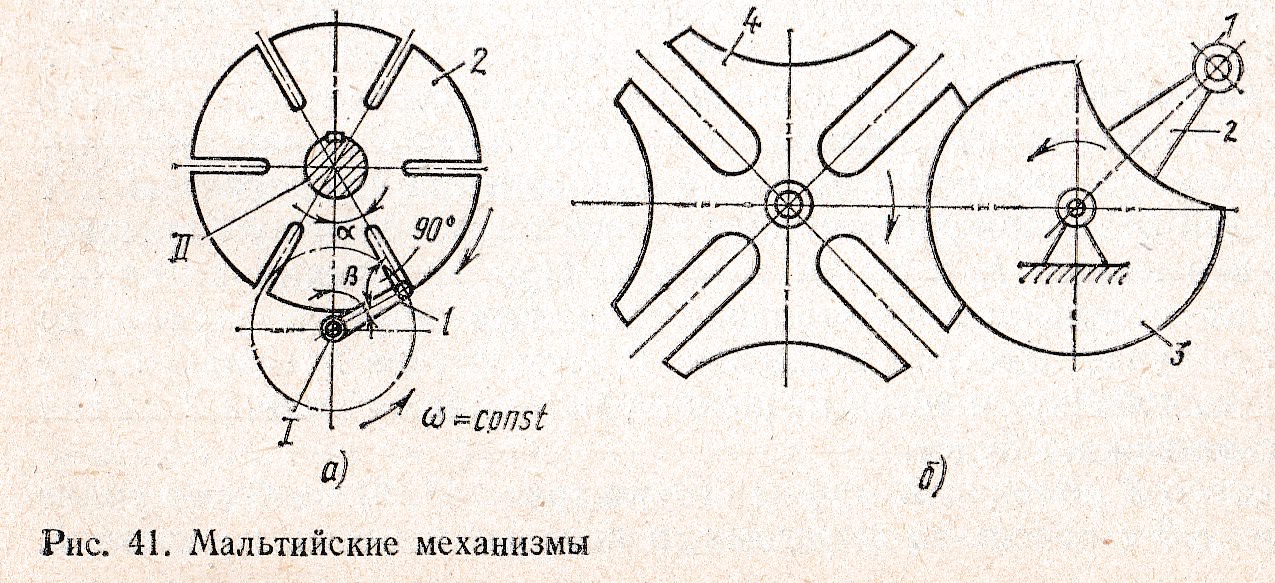

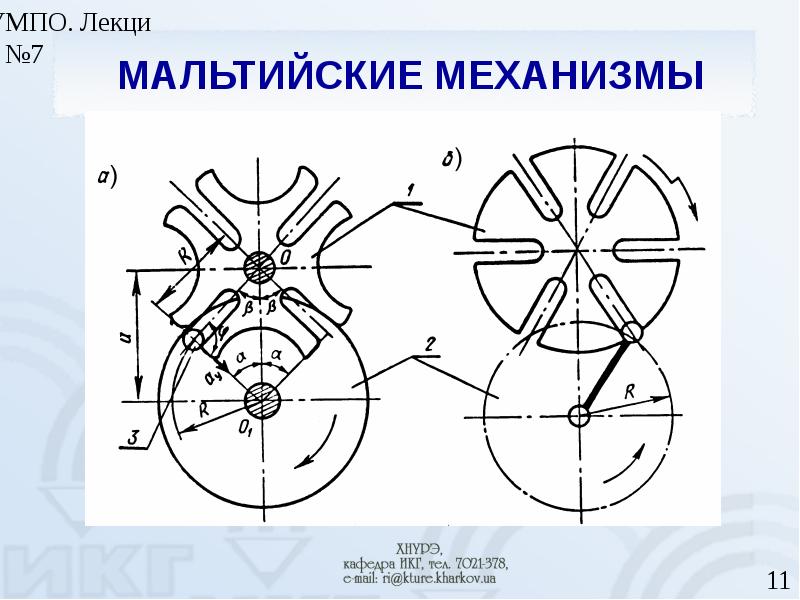

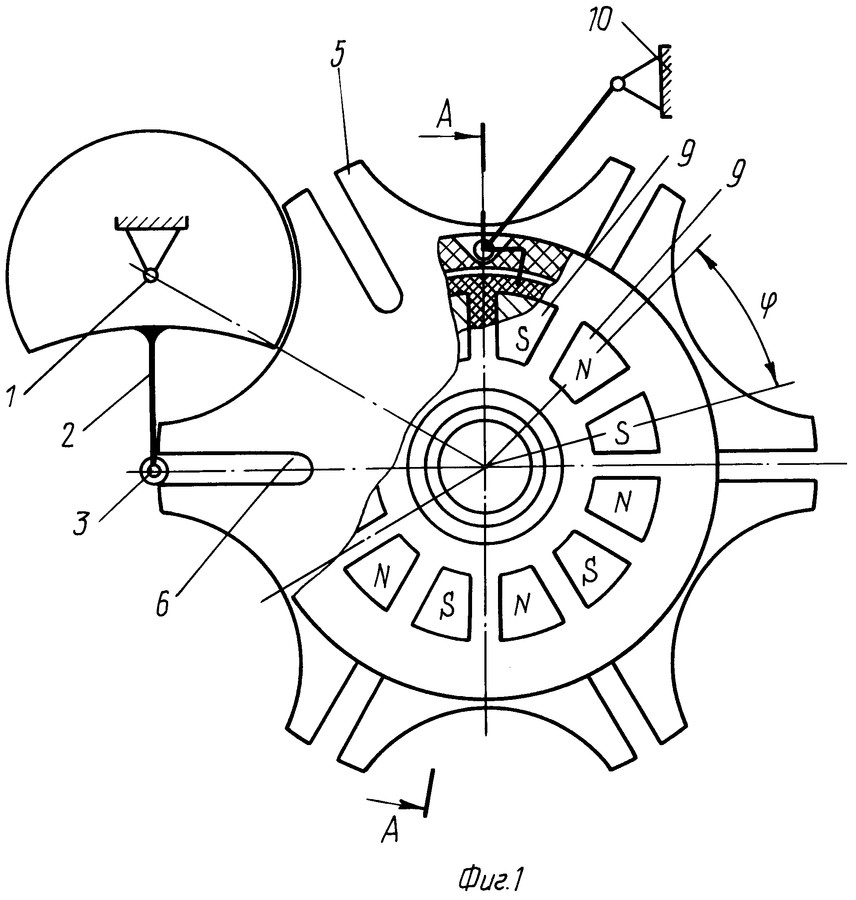

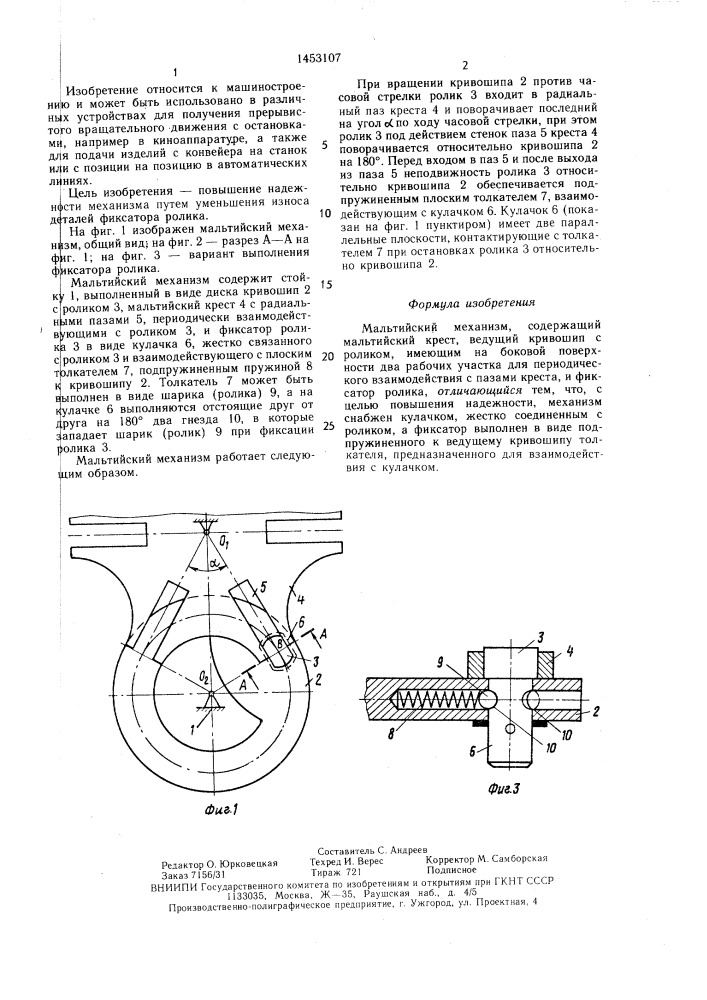

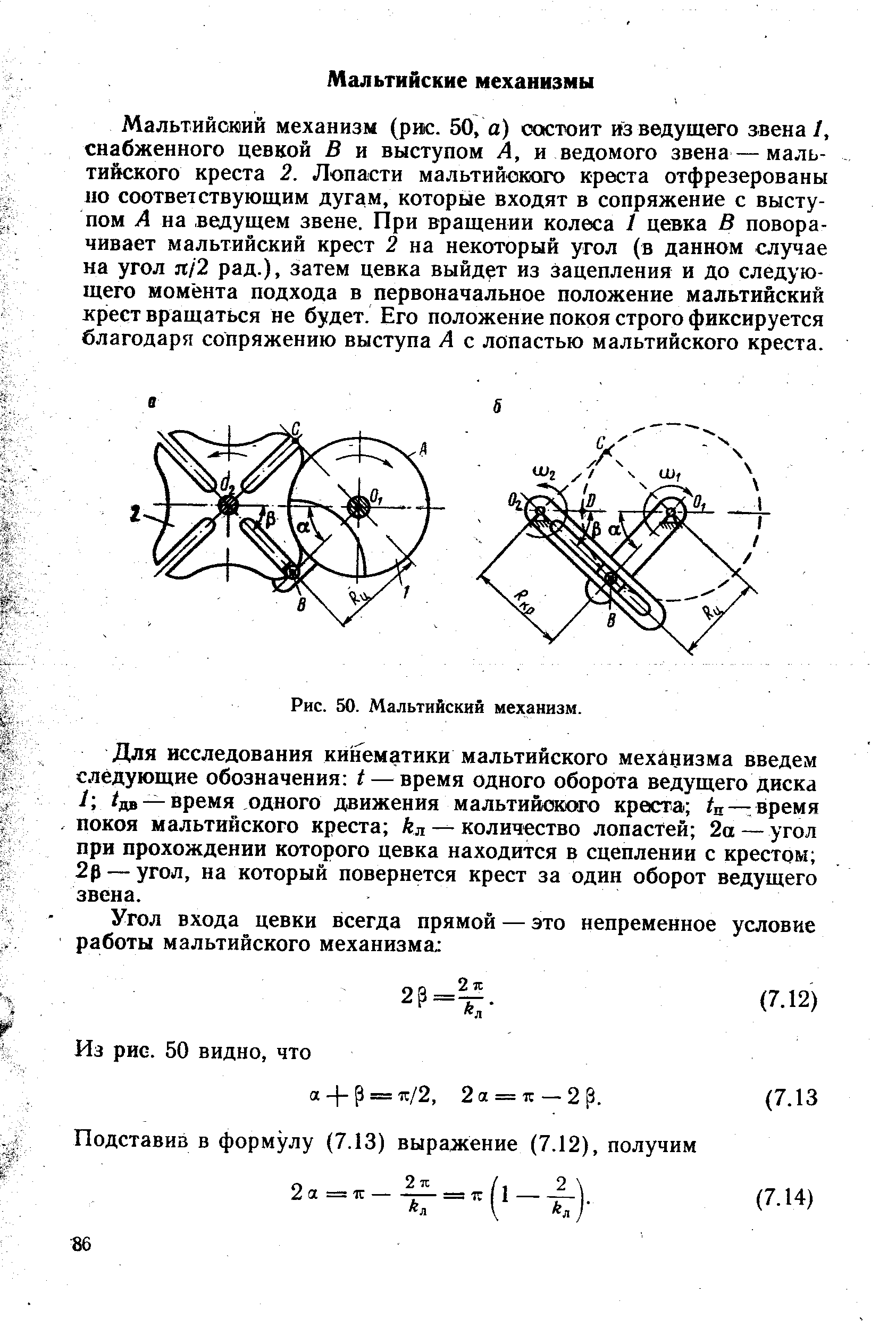

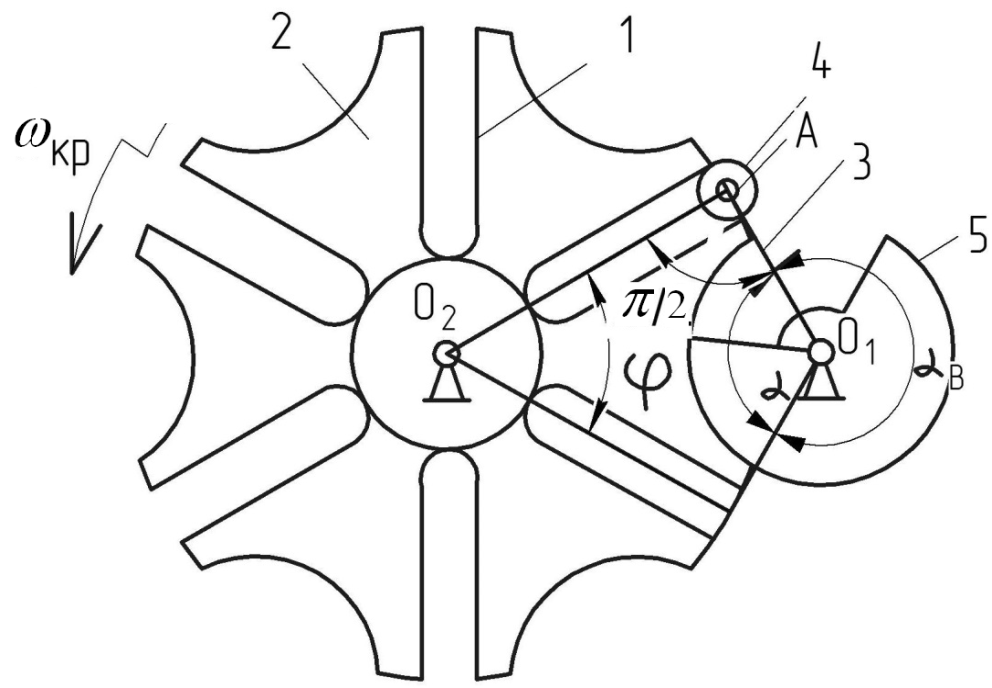

В § 52 3 нами были рассмотрены схемы механизмов мальтийских крестов и некоторые вопросы их кинематики. Мальтийские механизмы широко применяются в машинах-автоматах и приборах, когда необходимо воспроизведение движения, постоянного по направлению, но с периодической остановкой ведомого звена. Обычно при этом задается отношение k времени гд движения ведомого звена к времени tn его покоя, называемое коэффициентом времени работы механизма.

Коэффициент ускоренности ( д, является основной характеристикой механизма мальтийского креста в том случае, когда прорези на кресте расположены равномерно.

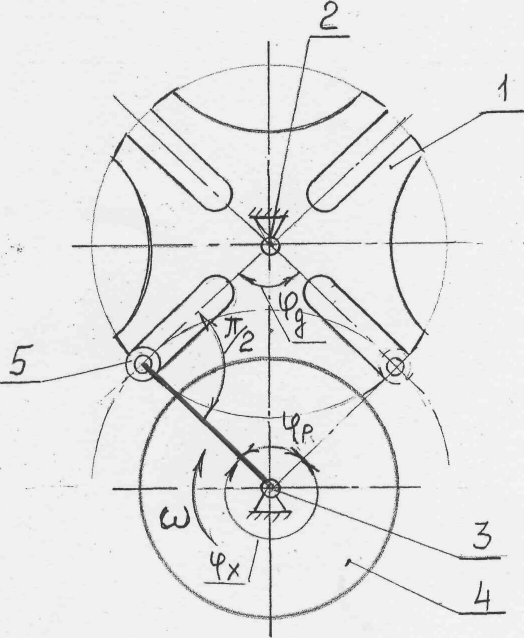

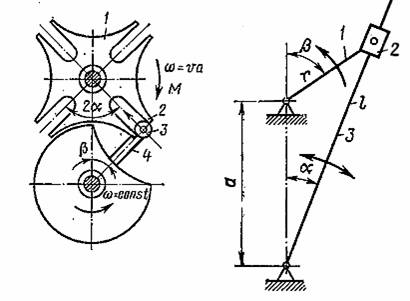

Поворот ведущего кривошипа этого механизма на угол ф соответствует механизму мальтийского креста внешнего зацепления, а поворот на угол ф – механизму внутреннего зацепления.

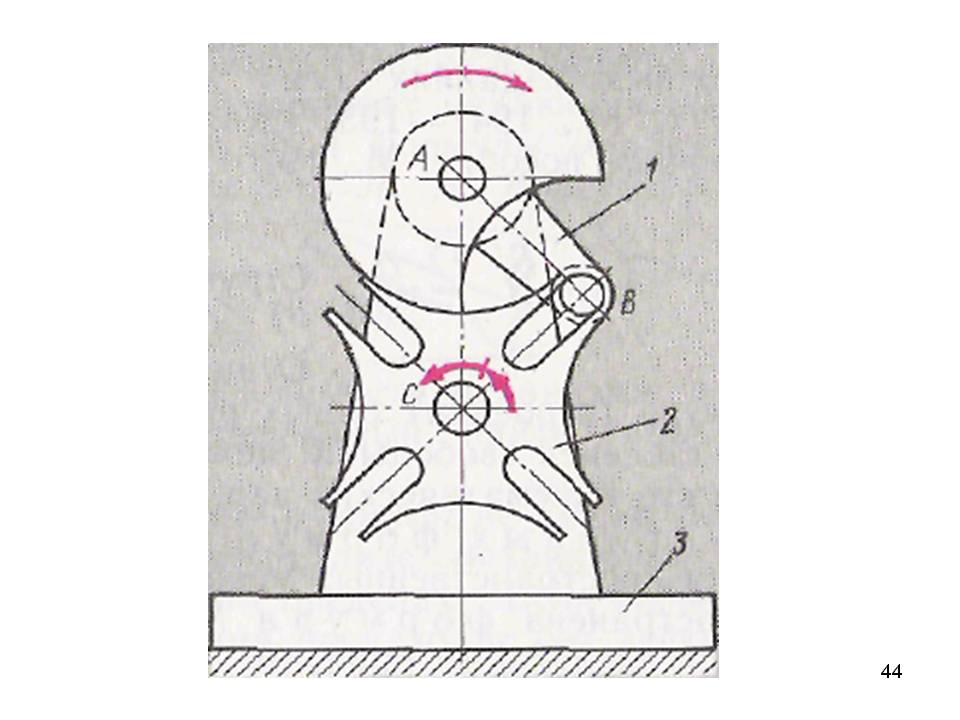

Для периодического поворота револьверной головки из позиции в позицию используется механизм мальтийского креста, который состоит из ведущего диска 8, закрепленного на кривошипном валу 23, мальтийского поводка 7 с шестью радиальными пазами а, установленного на конце оси револьверной головки /, и ролика ГО. При вращении кривошипного вала 23 ролик 10 входит в очередной паз мальтийского поводка 7 и поворачивает его на / г. часть оборота совместно с револьверной головкой.

| Схема механизма мальтийского креста с внутренним зацеплением.| Схема кулисного механизма, заменяющего механизм мальтийского креста. |

Если и периоды покоя и периоды движения заданы неравными, случается механизм неправильного мальтийского креста.

| Схема механизма мальтий – Схема кулисного механизма, ского креста с внутренним зацеплением заменяющего механизм мальтийского.| Диаграммы угловой скорости и углового ускорения коромысла кулисного механизма, заменяющего механизмы мальтийских крестов с внешним и внутренним еа. |

Если и периоды покоя и периоды движения заданы неравными, получается механизм неправильного мальтийского креста.

| Схема кулачкового механизма с коромыслом.| Схема кулачкового механизма с поступательно движущимся толкателем.| Схема механизма, заменяющего. |

На рис. 217 показано решение той же задачи непосредственно на схеме механизма мальтийского креста.

Поскольку узел ориентированного поворота фрезы, выполненного, например, на базе механизма мальтийских крестов, ведет подсчет циклов работы узла подачи бура, то после сверления на заданную глубину, при котором из одной кассеты будут использованы все составные патрубки полностью, происходит поворот корпуса 36, установленного на подшипниках 37 и 38 на заданный угол. После этого процесс сверления следующего канала продолжается аналогично вышеописанным циклам. По окончании сверления каждого участка канала на заданную глубину на пульт управления об этом поступает информация. Таким образом, после сверления необходимого количества каналов двигатель включают на реверс и гайки 20 и 21 захватываются винтами 39 и 40 и освобождают заякоривающие штифты 22 и 23, возвращая их в исходное положение. Далее перфоратор поднимается на поверхность.

| Графики OK ( UK ( и Ек ек ( 0 Для механизмов мальтийских крестов. |

На рис. 209 приведены кривые fiKcuKtf и екек ( 0 для кулисного механизма, соответствующие механизмам мальтийского креста внешнего и внутреннего зацеплений в предположении, что сов const. Первому соответствует участок АВ диаграммы, а второму-участки С А и BD. Анализ кривых показывает, что сйк достигает максимальных значений в середине интервалов перемещений.

Периодический поворот ( индексирование) стола производится от отдельного электродвигателя через червячную и цилиндрическую пары и механизм мальтийского креста.

| Механизм динамического жсния прибора ПХП-2. |

Как высчитать собственными силами?

Собственными силами сделать расчет мальтийского механизма можно после внимательного изучения параметров геометрии устройства. Алгоритм проводимых действий выглядит так:

- Для начала проходит внесение начальных данных в таблицу. Она может быть составлена в свободной форме.

- делаются расчёты сходных данных к единице времен в используемой системе СИ.

- Второй шаг состоит в определении коэффициента движения.

- Используя табличные данные проходит обозначение число пазов креста и нужное число цевок на диске.

- Также необходимо определить смещение паза при использовании специализированного равенства.

- Проходит вычисление угловой скорости диска, которая зависит от самых разных показателей.

- Устанавливается углы поворота на момент фазы сближения 2-ух компонентов конструкции.

- Вычисляется расстояние от центральной части диска до расположения цевки.

- Рассчитывается поворотный угол креста на фазе сближения и убирания.

- Устанавливается КПД. Данный показатель требуется для вычисления того, в какой степени практичным будет в использовании устройство.

После получения всей необходимой информации можно провести создание графика зависимости. Он необходим для определения того, насколько проведенные расчеты были правильными. Лишь потом приступаем к непосредственному созданию мальтийского механизма.

Если цевка будет смещена от необходимого места всего на несколько долей миллиметра, то может появиться биение и остальные проблемы.

Дань уважения

Оригинальный логотип Cinemeccanica

Некоторые кинематографисты отдали должное этому механизму, основополагающему для съемок и проецирования:

- Вим Вендерс в фильме «Друг Америки» (1977): ребенок, сын Джонатана и Марианны Циммерманн, играет с деревянным мальтийским крестом; и в « Au fil du temps» (1976) «кино не существовало бы без этого изобретения», по словам Бруно Винтера, главного героя, мастера по ремонту проекторов.

- Мартин Скорсезе в « Уго Кабре» (2011): когда Жорж Мельес заканчивает работу над своим автоматом, последняя деталь, которую он ставит на место, – мальтийский крест.

Использует

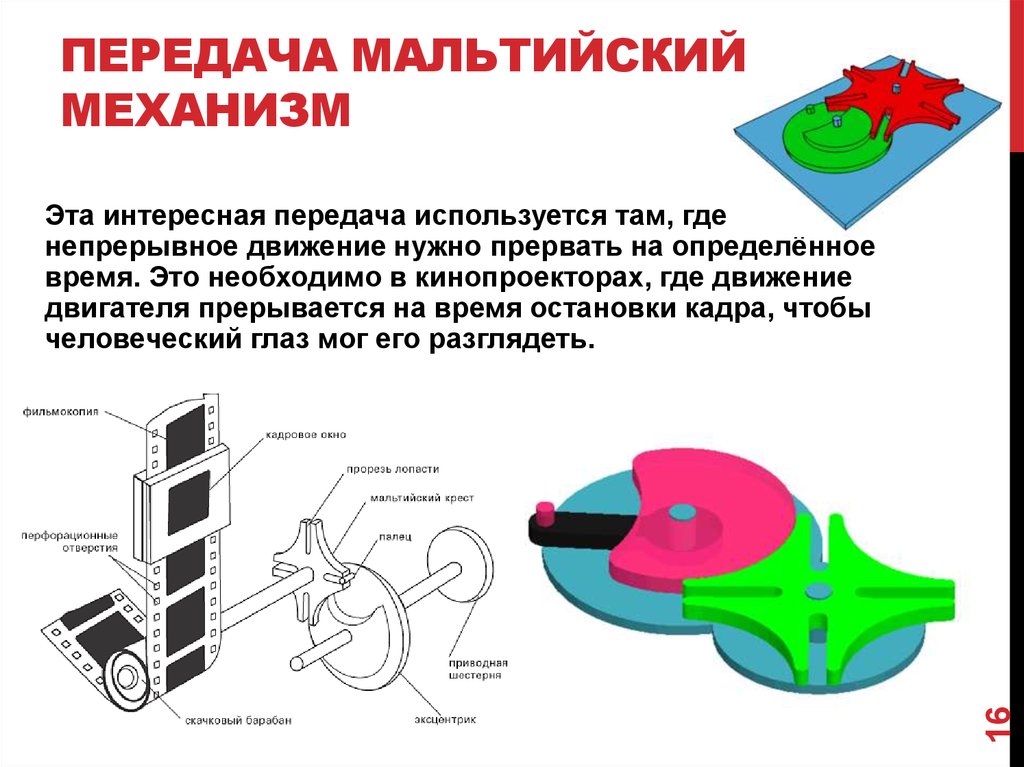

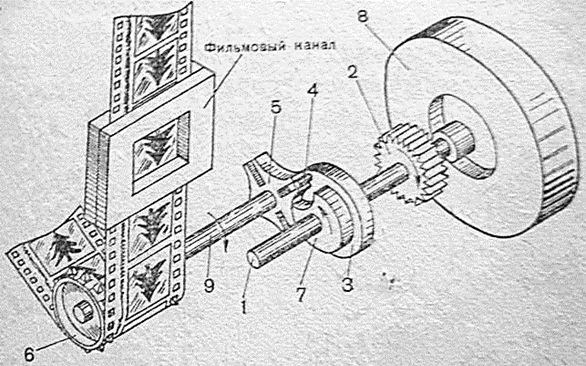

Он используется, в частности, для кинопленки (нецифровой) в проекторах и, реже, в камерах , для продвижения пленки: пленка должна останавливаться на каждом изображении перед затвором (съемка) или перед лампой. (проекция).

Этот механизм используется в механических счетчиках (пробег автомобиля, расхода воды или газа и т. Д.), Где он гарантирует выравнивание цифр и их наклон при каждом задержке. Он также используется в машинах, осуществляющих передачу продукта с необходимостью времени ожидания, когда он будет введен (что не позволяет система шатун-кривошип). Например, он лежит в основе движений, используемых на упаковочных машинах: продукты загружаются в продовольственный магазин в соответствии с заранее определенным количеством (фаза остановки), затем упаковываются во время движения передачи (фаза движения).

Расчет храпового колеса

Провести расчет храпового колеса можно самостоятельно. Среди особенностей процедуры отметим нижеприведенные моменты:

- Во все случаях проводится расчет коэффициента, который представлен соотношение ширины зуба к показателю модуля. Большие значения применяются для устройств, во время работы которых может возникать существенная ударная нагрузка. Ширина собаки составляет 2-4 мм, за счет чего компенсируется вероятность неточности проведения монтажных работ.

- При расчетах могут применяться самые различные формулы, все зависит от того, какие данные известны в начале расчетов.

- Проводится расчет сопротивления на изгиб при рассмотрении зуба как балки, так как на него будет оказываться высокая нагрузка.

Можно встретить просто огромное количество различных формул, которые могут применяться при проведении расчетов.

Классификация электромуфт

В большинстве случаев электромуфты классифицируются по тому, в какой области они применяются. Чаще всего применяется электромагнитная фрикционная муфта. Она обладает следующими свойствами:

- Устройство может применяться для снижения вероятности воздействия импульсных нагрузок.

- На холостом ходу конструктивные особенности определяют незначительные потери. Этот момент определяет то, что основные элементы не нагреваются при эксплуатации.

- Есть возможность провести быстрый пуск механизма даже в случае, если оно находится под большой нагрузкой.

Рассматриваемый тип механизма делится на несколько основных типов:

- Контактные.

- Тормозные.

- Бесконтактные.

Довольно част встречается муфта электромагнитная тормозная, которая может снизить количество оборотов при работе.

- Катушки электромагнитного типа. Она изготавливается при применении специальных сплавов, которые характеризуются определенными свойствами. Катушка требуется для непосредственной генерации электромагнитного поля.

- Пластин прижимного типа. Этот элемент конструкции должен характеризоваться высокой прочностью.

- Шкива, который передает усилие от электрического двигателя. Привод подобного типа получил довольно широкое распространение, так как он обеспечивает защиту устройства от перегрева при большой нагрузке. За счет смены шкивов есть возможность регулировать количество оборотов на выходе.

В рассматриваемом случае на катушку подается электричество, которое образует электромагнитное поле. За счет этого происходит притягивание прижимной пластины к шкиву. Подобное перемещение дает свободу валу, и механизм начинает работать.

Компрессорные установки получили весьма широкое распространение

Именно поэтому нужно уделять внимание следующим дефектам:

- Довольно часто встречается ситуация, когда подшипник шкива деформируется. В этом случае достаточно провести замену элемента.

- Прижимная пластина изготавливается из тонкого метала, поэтому на момент эксплуатации она может деформироваться. Кроме этого, проблема возникает в случае неправильной установки зазора.

- Встречается ситуация сгорания самой муфты. Она чаще всего связана с высоким напряжением, которое подается на катушку.

Развитие современных технологий определило то, что в автомобилях проводится установка электромагнитной муфты сцепления. Она делиться на несколько различных типов в зависимости от привода:

- Гидравлический. Этот вариант исполнения характеризуется тем, что передача усилия осуществляется за счет жидкости в системе. Масло и вода хорошо подходят для передачи усилия. Однако, гидравлический привод на сегодняшний день характеризуется относительно низкой надежностью.

- Механический. Подобное устройство характеризуется тем, что передача усилия проводится за счет сочетания различных элементов. Примером можно назвать звездочки, шестерни и другие детали.

- Муфта сцепления электромагнитная.

Наиболее распространен последний тип механизма. При этом он также классифицируется на несколько основных типов:

- По показателю трения выделяют мокрые и сухие. В последнее время большое распространение получили варианты исполнения, которые могут работать только при добавлении масла.

- Классификация проводится и по режиму включения: непостоянные и постоянные.

- Выделяют муфты с одним или несколькими ведомыми дисками. Выбор проводится в зависимости от того, какие требуются эксплуатационные характеристики.

- По виду управления также выделяют несколько основных видов механизма. Примером можно назвать механический, гидравлический и комбинированный.

Этот современный вариант исполнения встречается в случае, когда нужно обеспечить смещение соединяемых элементов относительно друг друга на момент эксплуатации.

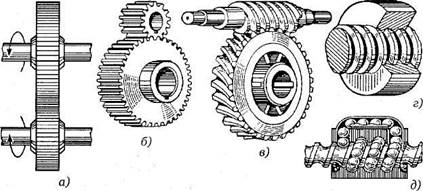

Классификация механических передач

Механические передачи, применяемые

в машиностроении, классифицируют (рис.1 и 2):

по энергетической характеристике

механические передачи делятся на:

–

кинематические (передаваемая мощность Р<0,1 кВт),

– силовые

(передаваемая мощность Р≥0,1 кВт).

по принципу передачи движения:

– передачитрением (примеры: фрикционная —рис.1, аи ременная —

рис.2, а) – действующиеза

счет сил трения, создаваемых между элементами передач;

Фрикционные

передачи подразделяют на:

– фрикционные

передачи с жесткими звеньями (с различного рода катками, дисками);

– фрикционные

передачи с гибким звеном (ременные, канатные).

– зацеплением (примеры: зубчатые —

рис.1, б, червячные — рис.1, в; цепные — рис.2, б; передачи

винт-гайка — рис.1, г, д) – работающие в результате возникновения

давлениямежду зубьями, кулачками

илидругимиспециальными выступами на деталях.

Передачи

зацеплением делятся на:

– передачи

зацеплением с непосредственным контактом жестких звеньев (цилиндрические,

конические, червячные);

– волновые

передачи зацеплением;

– передачи

зацеплением с гибким звеном (зубчато-ременные, цепные).

Как

фрикционные, так и зубчатые передачи могут быть выполнены с непосредственным

контактом ведущего иведомого звеньев

или посредством гибкой связи – ремня, цепи.

Варианты

Есть два варианта: внутренний мальтийский крест и сферический мальтийский крест «в тюльпанах» (система с параллельными осями).

В случае внутреннего мальтийского креста вал двигателя (несущий рабочее колесо) установлен на консольном валу ( консольном , удерживается только с одной стороны). Таким образом, вал более чувствителен к изгибу, что может стать проблемой при большой нагрузке.

Кроме того, время движения превышает половину периода: требуется более половины оборота ведущего колеса, чтобы оно повернулось на один шаг. Таким образом, продолжительность тренировки (моторное время) больше, чем продолжительность отдыха, в отличие от внешнего мальтийского креста. Следовательно, максимальное ускорение ниже, но все же наблюдаются разрывы в начале и в конце движения.

В случае сферического мальтийского креста дерево также должно быть консольным. Время обучения – полпериода; продолжительность тренировки равна продолжительности отдыха.

Как самостоятельно изготовить храповик?

Для того чтобы существенно сэкономить на создании механизма можно изготовить храповик своими руками. Расчет храпового механизма проводится в зависимости от требований, которые предъявляются к системе. Изготовить храповый механизм своими руками можно следующим образом:

В качестве основного элемента можно использовать металлическую трубу. На используется для создания вала, который будет применяться для непосредственной передачи вращения

При выборе трубы следует уделить внимание тому, чтобы толщина стенки была требуемой величины. В противном случае он не сможет выдержать требуемую нагрузку.

Из стального листа вырезается небольшой кусок профиля, который играет роль фиксирующей детали

Рекомендуется уделять внимание сплавам с повышенной прочностью и износостойкостью. В большинстве случаев уделяется внимание варианту исполнения, который прошел закалку для повышения твердости поверхностного слоя.

Больше всего проблем возникает в случае подгонки основных элементов друг к другу. Только в этом случае устройство будет работать правильно. Именно поэтому при работе приходится использовать точные измерительные инструменты. Примером можно назвать микрометр или штангенциркуль.

Несущая база изготавливается из металлических листов, которые соединяются между собой при применении технологии сварки. Подобная база создается в зависимости от особенностей будущей конструкции.

Колесо должно иметь на рабочей поверхности зубья, за счет которых обеспечивается зацепление. Этот элемент соединен с валом зачастую при помощи шпонки, которая характеризуется высокой надежностью. Колесо изготовить самостоятельно достаточно сложно, так как поверхностный слой должен характеризоваться высокой надежностью и прочностью. Чаще всего храповое колесо снимается с других механизмов или заказывается у мастера, который предоставляет соответствующие услуги.

Вал крепится посредством сварки. Подобный тип соединения характеризуется повышенной прочностью и длительным эксплуатационным сроком. Нужно уделять довольно много внимания качеству сварочного шва, так как даже незначительные дефекты могут стать причиной возникновения существенных проблем. Собачка изготавливается при применении пружины и ходового элемента. Пружину можно снять с других механизмов, ходовая деталь отвечает за смещение собачки относительно зуба.

В целом можно сказать, что процесс изготовления рассматриваемой конструкции характеризуется довольно большим количеством сложностей. Только при наличии требующихся навыков и инструментов можно достигнуть поставленных задач. Храповой механизм чертеж можно скачать в интернете. При применении правильно разработанного проекта может быть уверенным в том, что все детали идеально подойдут друг к другу.

Количество лопастей[править | править код]

Мальтийский крест кинопроектора 23КПК

В подавляющем большинстве кинопроекторов применяется мальтийский механизм с четырёхлопастным крестом. Это обусловлено максимальным КПД при относительно низких ускорениях ведомого звена, важных с точки зрения износа перфорации. Четырёхлопастный мальтийский механизм обладает рабочим углом 90° — минимальным из всех возможных, не считая трёхлопастного, рабочий угол которого 60°. Но трёхлопастный крест развивает недопустимо высокие ускорения при транспортировке киноплёнки, делающие его непригодным в кинотехнике. Мальтийские механизмы с бо́льшим количеством лопастей имеют более низкий КПД, обладая большим рабочим углом. В кинопроекторах, оснащённых двухлопастным обтюратором с одной холостой лопастью от КПД скачкового механизма зависит полезный световой поток, попадающий на экран, поэтому четырёхлопастный мальтийский крест — наилучший компромисс. Работающий обтюратор такого кинопроектора уменьшает световой поток всего вдвое, имея коэффициент обтюрации 0,5.

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.