Примечания

- ↑

- ↑

- ↑

- Пройдаков, Э. М. Теплицкий, Л. А. Англо-русский толковый словарь терминов и сокращений по ВТ, Интернету и программированию. — М.: Русская Редакция, 2004. — ISBN 5-750-20195-3. (Словарь поставляется в электронной версии с ABBYY Lingvo x3 для ПК)

- Масловский, Е. К. Англо-русский словарь по вычислительной технике и программированию (The English-Russian Dictionary of Computer Science). — ABBYY Ltd, 2008.. (Словарь поставляется в электронной версии с ABBYY Lingvo x3 для ПК и доступен на сайте )

- Воскобойников, Б. С., Митрович, В. Л. Англо-русский словарь по машиностроению и автоматизации производства. — М.: РУССО, 2003. — 1008 с. — ISBN 5-887-21228-4.. (Словарь поставляется в электронной версии с ABBYY Lingvo x3 для ПК)

- Лисовский, Ф. В. Новый англо-русский словарь по радиоэлектронике. — М.: РУССО, 2005. — 1392 с. — ISBN 5-887-21289-6.. (Словарь поставляется в электронной версии с ABBYY Lingvo x3 для ПК)

- Малюх В. Н. Введение в современные САПР: Курс лекций. — М.: ДМК Пресс, 2010. — 192 с. — ISBN 978-5-94074-551-8.

- Норенков И. П. Основы автоматизированного проектирования: учеб. для вузов. — 4-е изд., перераб. и доп. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2009. — 430 с. — ISBN 978-5-7038-3275-2.

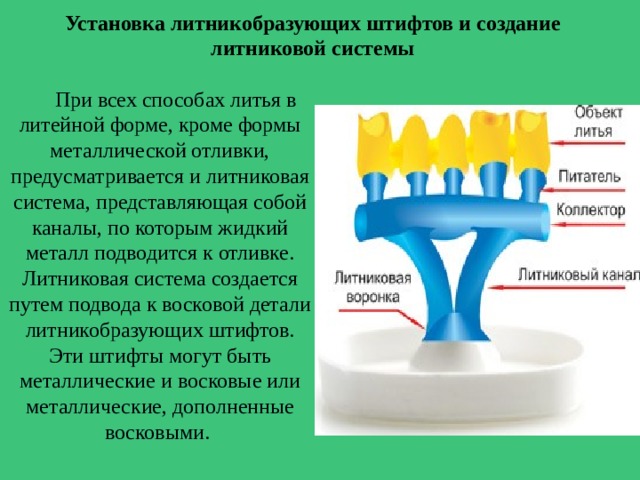

Моделирование каркаса и установка литниковой системы

На подготовленную таким образом огнеупорную модель наносят рисунок каркаса, ориентируясь на рисунок на рабочей гипсовой модели, а по насечкам определяют нижние границы ретенционной части. Затем по известной методике моделируют восковую композицию протеза. Литниковую систему создают из восковых дугообразно изогнутых заготовок, подводимых к наиболее толстым участкам. Литникобразующие штифты сводят к имеющемуся в модели отверстию, образованному при ее отливке стандартным конусом.

Затем следуют процесс нанесения на каркас облицовочного слоя литейной формы, формовка модели, литье и отделка каркаса.

Без огнеупорной модели.

Каркас по рисунку модели формируется на рабочей модели

Затем к каркасу устанавливают литникообразующие штифты, за которые вся конструкция осторожно снимается с модели и отдается в литье.Моделирование воскового каркаса дугового (бюгельного) протеза. Расположение литниковой системы. Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы

Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда

Моделировку каркаса бюгельного протеза осуществляют стандартными восковыми заготовками из эластичной силиконовой матрицы. Отдельные элементы подбирают соответственно размерам зубов и виду кламмера, величине дефекта зубного ряда.

Изготовление восковой композиции каркаса начинают с размещения восковых заготовок для фиксации базиса, ориентируясь по рисунку на модели. Так как восковая заготовка фиксирующей части имеет часть дуги каркаса, то ее прижимают к модели, предварительно размягчив, по чертежу дуги. Недостающую часть ее восполняют профильными полосками воска. После этого линии стыка соединяют воском того же состава и проверяют плотность прилегания воска к модели.

Затем приступают к созданию кламмерной системы, предварительно нанеся на зубы гонкий слой вазелинового масла. Восковую заготовку кламмера, подобранную соответственно размеру коронки, вначале прижимают к боковой поверхности зуба телом кламмера, затем окклюзион-ной накладкой. Плечи кламмера Аккера располагают таким образом, чтобы стабилизирующая часть разместилась над линией экватора, а концевая треть (рстенционная часть) — под этой линией, соответственно начерченной штифтом-измерителем бороздке. При этом следят, чтобы переход от стабилизирующей части к ретенционной был плавным по ширине и толщине, постепенно уменьшаясь к концу плеча. После этого якорную часть кламмера пригибаютк каркасу и присоединяют к нему дополнительной порцией воска.

Замещающую часть бюгельного протеза можно выполнить в виде фасеток.

Тогда ее моделируют по правилам, принятым для мостовидных протезов и соединяют с дугой.

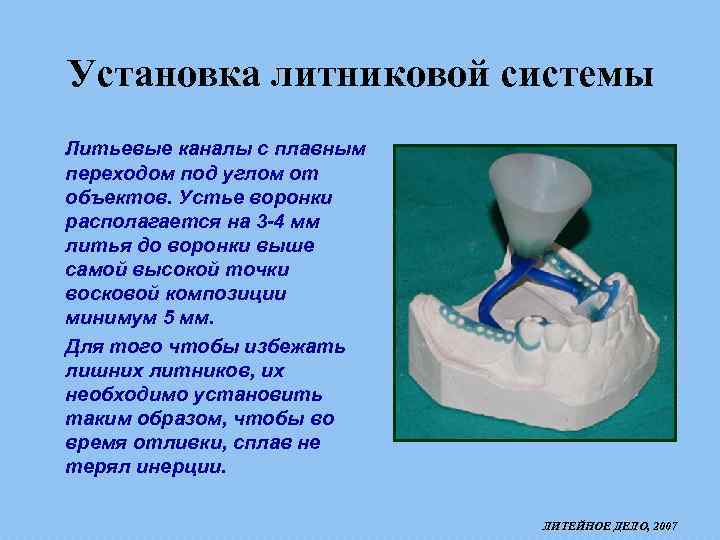

Установка литниковой системы См. вопрос 7 раздел 5

При получении большой детали (цельнолитой мостовидный или бюгельный протез) устанавливают один центральный литьевой канал, который затем разъединяется на более мелкие, подводимые к объемным деталям протеза.

Если отливают деталь сложной конфигурации разной толщины по протяженности (каркасы бюгельных протезов), то восковые литникобразующие штифты устанавливают не прямые, а несколько изогнутые. Такое расположение литников препятствует деформации отливаемой детали при затвердевании металла и охлаждении кюветы.

Рис. 25. Взаимоотношения литникобразующих штифтов с восковой композицией, разной по толщине и значительной по протяженности

Ответы на экзаменационные вопросы

Ортопедическая стоматология

- Ортопедическая стоматология

- Зубопротезная лаборатория

- Обезболевание при протезировании зубов

- Зубное протезирование, челюстно-лицевая ортопедия и ортодонтия

- Аллергические заболевания в ортопедической стоматологии

- Протезирование при полной потере зубов

- Быстротвердеющие пластмассы в зубном и челюстном протезировании

- Механизм развития и способы устранения зубочелюстных деформаций

- Пломбирование зубов литыми вкладками

- Общие сведения по пломбированию зубов литыми вкладками

- Клинико-морфологические данные

- Классификация плоскостей для пломбирования вкладками

- Формирование полостей первого класса

- Формирование полостей второго класса

- Получение восковой модели вкладки

- Отливка вкладки

- Подготовка восковой модели вкладки к упаковке в кювету

- Упаковка восковой модели вкладки

- Кювета

- Удаление воска из кюветы

- Сплавы металлов, применяемых для отливки вкладок

- Литниковая система

- Технология отливки вкладки

- Фиксация вкладки на зубе

- Подготовка зубов к пломбированию и протезированию

- Ортопедическая геронтостоматология

- Конструкции ортопедических аппаратов

- Ортодонтия

- Деформации зубных рядов

- Ортодонтия и протезирование в детском возрасте

- Зубное и челюстное протезирование у детей

- Материаловедение в стоматологии

Литниковые каналы

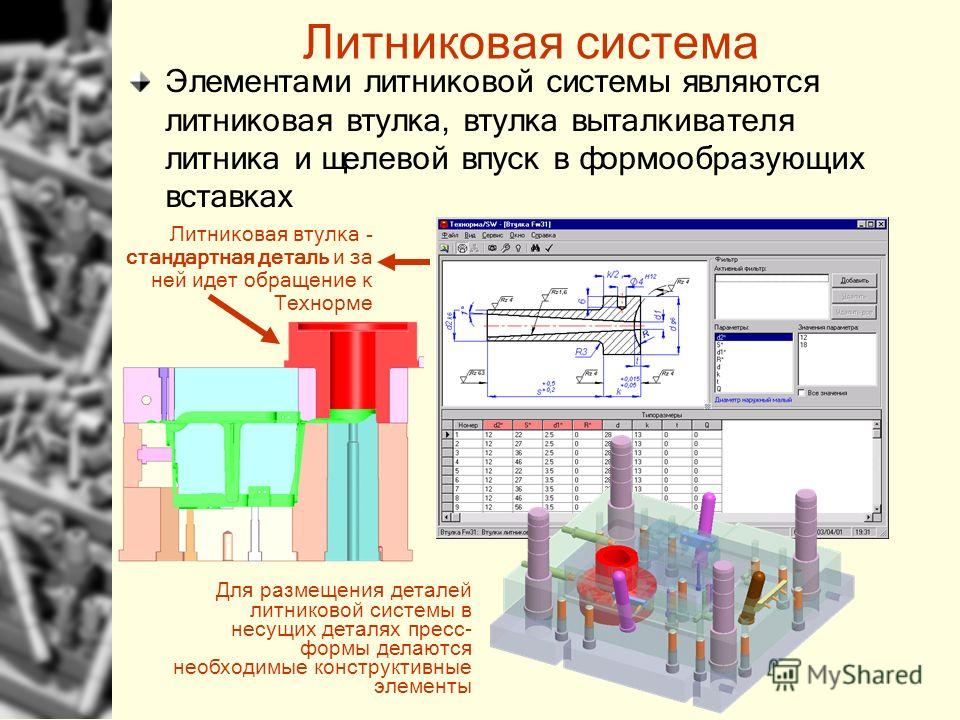

Достойное изготовление пресс-форм возможно при ответственном конструировании литьевых форм, а именно: расчета и оформления литниковых каналов

Чрезвычайно важной проблемой конструирования литьевых форм является расчет и оформление литниковых каналов. Литниковая система сопло – канал – впуск должна обеспечить заполнение полости формы при соблюдении условий литья данного термопласта, а также получение изделия с удовлетворительным внешним видом и требуемыми физико-механическими свойствами. Поэтому к литниковой системе предъявляются очень разнообразные требования

Так, литниковая система должна обеспечивать минимальные потери материала на заполнение литниковой системы, легкость отделения от изделия, определенное соотношение между поверхностью и объемом для уменьшения потерь тепла в стенки формы от расплава полимера и т.д

Поэтому к литниковой системе предъявляются очень разнообразные требования. Так, литниковая система должна обеспечивать минимальные потери материала на заполнение литниковой системы, легкость отделения от изделия, определенное соотношение между поверхностью и объемом для уменьшения потерь тепла в стенки формы от расплава полимера и т.д.

Конечно, одновременное выполнение всех этих требований в ряде случаев осуществить трудно. Например, уменьшение размеров впуска для облегчения удаления литника, как правило, приводит к увеличению потерь давления, причем уменьшение толщины литника при литье полистирола всего в 2 раза приводит к увеличению потерь давления почти в 3 раза. При увеличении размеров впуска, наоборот, уменьшаются потери давления, возрастают ориентационные напряжения, а также затрудняется отделение литника от изделия.

Литниковая система и изделие составляют единое целое и обычно удаляются вместе из формы в конце цикла литья. Литниковая система представляет собой систему каналов, по которой расплав полимера полается из литникового цилиндра машины в оформляющую полость формы.

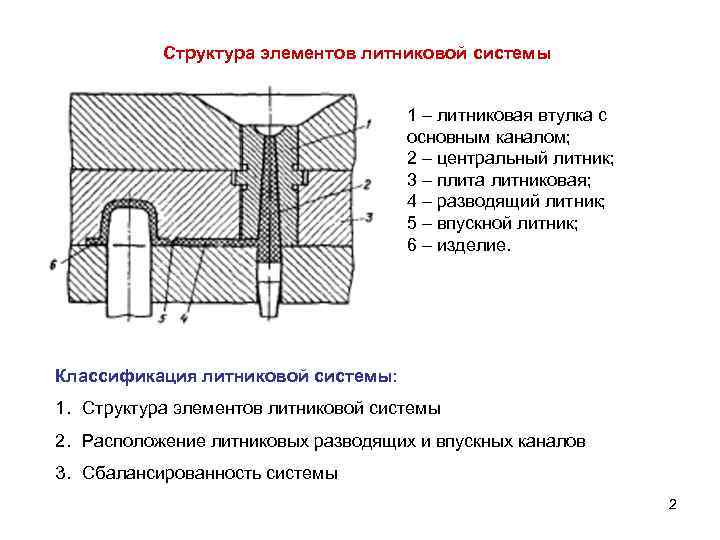

Основными элементами литниковой системы являются центральный литник, разводящий литниковый канал и впускной канал.

Различные конструкции литниковых систем по их технологическому назначению можно разделить на два типа. Первый тип – так называемая «холодноканальная» система, при которой температура стенок литниковых каналов поддерживается ниже температуры стеклования или плавления термопласта. Вторым типом является так называемая «горячеканальная» система, конструкция которой обеспечивает температуру текучести термопластов. Эта литниковая система применяется реже и только для определенных термопластов.

При выборе типа литниковой системы следует учитывать, что обычная литниковая система по сравнению с гарячеканальной более проста в изготовлении и при эксплуатации, но при ее использовании образуются отходы в виде литников, которые необходимо утилизировать. Кроме того, если продолжительность охлаждения литников больше продолжительности охлаждения изделия, то это приводит к уменьшению производительности при литье по сравнению с горячеканальной системой.

В то же время при горячеканальной системе с несколькими впусками трудно избежать образования застойных зон, где может происходить разложение термопластов с низкой термостабильностью. Горячеканальные конструкции литников выгодно применять в тех случаях, когда для снижения потерь давления приходится делать разводящий литниковый канал с высотой (или диаметром) намного большей толщины изделия (например, при литье тонкостенных изделий с большой протяженностью одной из сторон). В этих случаях продолжительность цикла литья в формах с холодноканальной конструкцией определяется продолжительностью охлаждения литниковой системы, а в формах с горячеканальной конструкцией – продолжительностью охлаждения изделия.

Типы конструкции

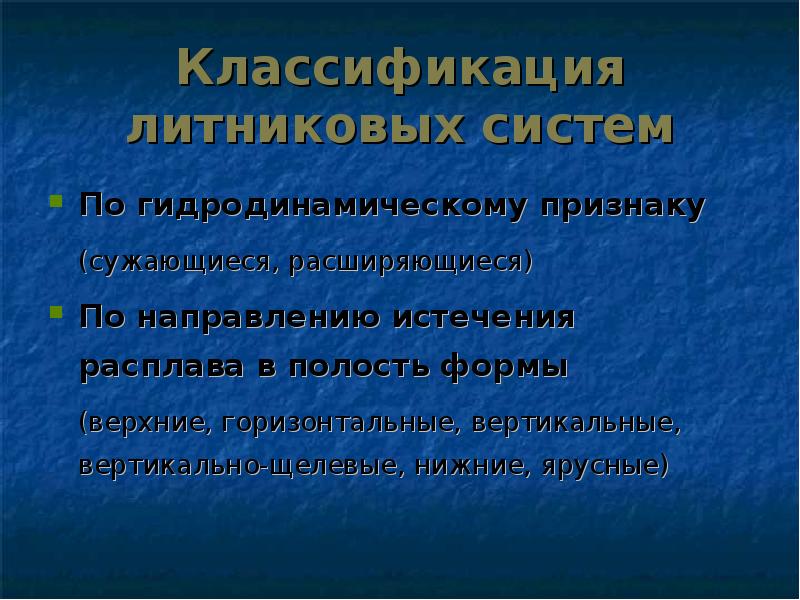

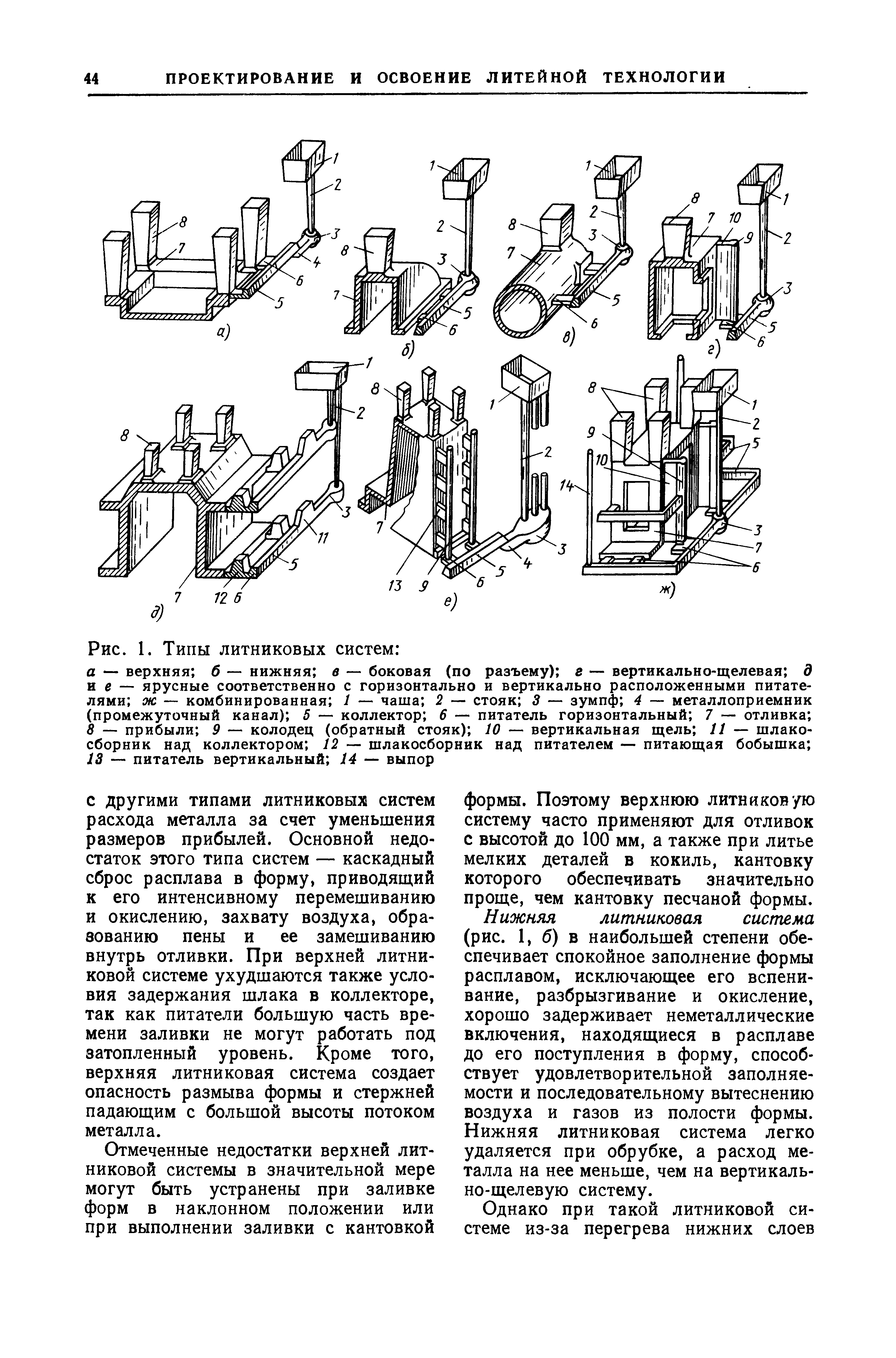

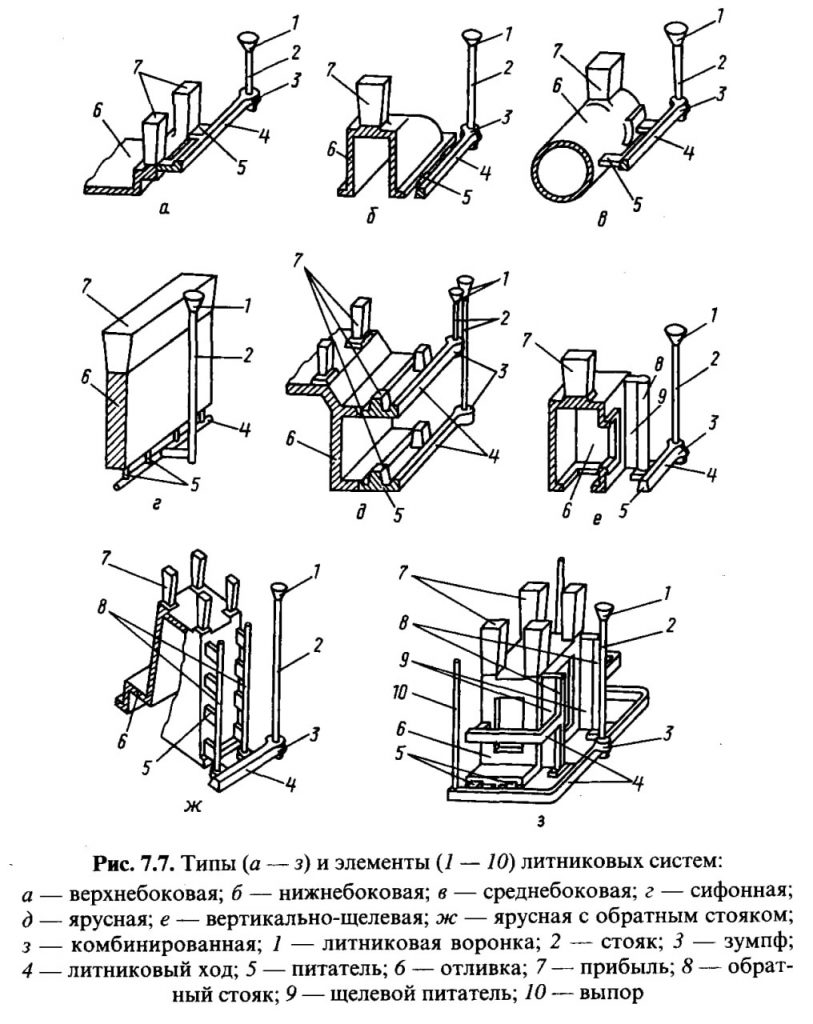

Существует пять основных видов литниковых систем. У каждого есть свои особенности, преимущества и недостатки. Выбор подходящей конструкции базируется на том, какие именно габариты будет иметь отливка, какие требования к ней выдвигаются (она может быть обычной или ответственной), как именно она располагается в форме, какими свойствами и характеристиками обладает сплав и пр.

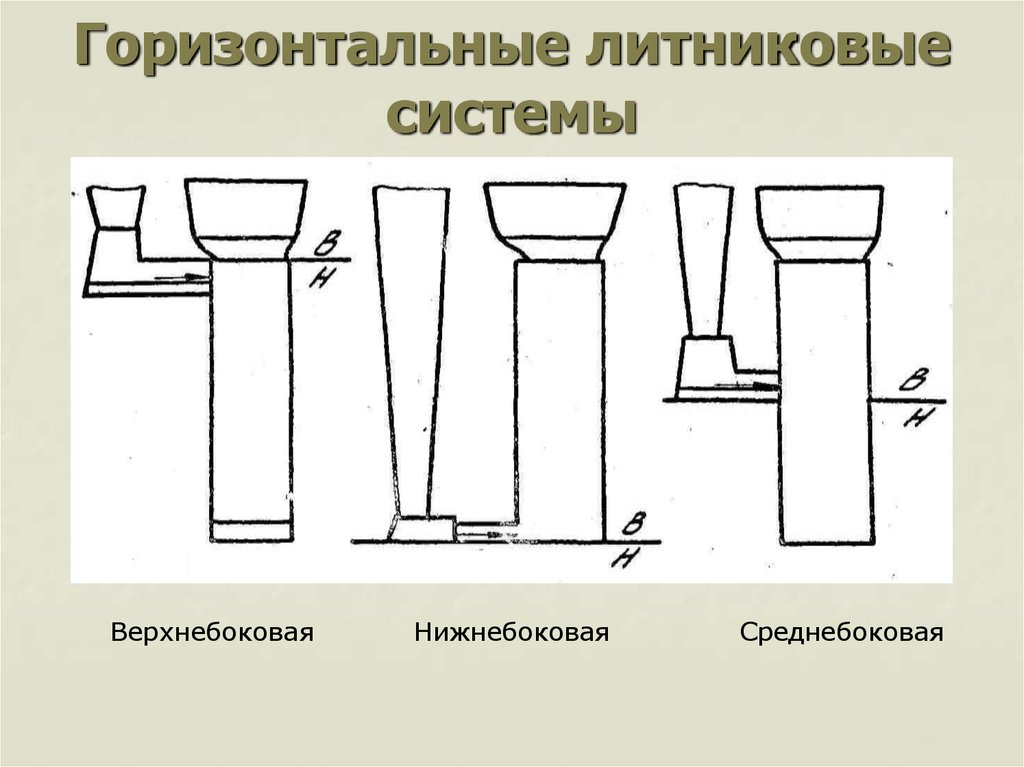

- Верхний тип литниковой системы считается наиболее распространенным. Он обеспечивает высокую заполняемость формы, при этом путь раскаленного металла до рабочей полости относительно небольшой. Отливка кристаллизуется естественным образом с нижней части к прибылям, за счет чего не возникают местные перегревы формовочных смесей и связанные с этим дефекты. К плюсам верхней подачи можно отнести простоту изготовления и отделения после кристаллизации, а также минимальные потери металла. Из минусов – каскадный сброс расплавленного металла, в результате которого он перемешивается с воздухом и окисляется, а также наличие риска размыва формы.

- Нижний тип. Данная литниковая система при литье обеспечивает равномерное заполнение формы расплавом. Благодаря этому исключается возможность вспенивания, окисления или разбрызгивания металла. Она легко отделяется от заготовки, расход сплава достаточно низкий. Из минусов стоит выделить то, что нижняя часть формы может перегреться, что приводит к нарушению теплового режима и неравномерной кристаллизации. Благодаря этому в заготовках могут образовываться пустоты, усадочные раковины или рыхлоты. Также в нижних ЛС невозможно изготавливать тонкостенные высокие изделия. Обычно конструкцию используют при работе с цветными металлами.

- Боковой тип. Позволяет уменьшить высоту падения расплава за счет подачи сбоку. Это снижает риски вспенивания и разрешения формы, но увеличивает расход металла и ухудшает условия кристаллизации. Обычно этот вариант используют при создании отливок малой высоты и средней массы.

- Вертикально-щелевой. Назначение литниковой системы данного типа – изготовление сложных, тонкостенных или высоких отливок. Эта конструкция обеспечивает равномерный, постепенный ввод расплава в рабочие полости, а также хорошую заполняемость форм. Металл в них не пенится и не окисляется, шлаки и другие вкрапления задерживаются в коллекторе или колодце. Кристаллизация проходит стандартным образом – снизу вверх. Из минусов можно выделить риск вспенивания в самом начале заливки, а также возможность перегрева формовочной смеси, прилегающей к щелям. В результате этого возможно появление усадочных дефектов. Отделять подобную ЛС достаточно сложно.

- Ярусный тип. Данная ЛС позволяет создать благоприятные условия для изготовления отливки. Раскаленный металл поступает в верхнюю часть, благодаря чему не происходит перегрев. Ярусная заливка позволяет равномерно заполнить форму, вытеснить весь воздух и образовавшийся газ.

Также часто применяется комбинированная литниковая система. В ней сочетается сразу несколько видов ЛС. К примеру, вертикально-щелевая и нижняя (возможны и другие варианты, их подбирают под конкретный техпроцесс и параметры заготовки). Комбинированные ЛС обычно используют при изготовлении габаритных отливок сложной формы. Из минусов системы можно выделить сложность изготовления, высокий расход сплавов и трудности с обрубкой заготовки. Отметим, что существуют и другие типы ЛС, к примеру, дождевая, сифонная и пр.

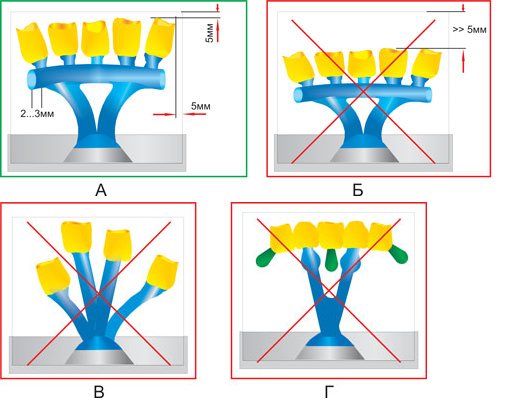

Варианты расположения литниковой системы в опоке.

Форма и размеры опоки выбираются исходя из характеристик восковой композиции. Обязательным условием является выполнение условий правильного размещения элементов литниковой системы в опоке. Объекты литья должны охлаждаться первыми для исключения возникновения в них пор и усадочных раковин. Коллектор и литниковые каналы, идущие от воронки опоки, должны быть расположены максимально близко к термическому центру и охлаждаться в последнюю очередь. При этом процесс кристаллизации сплава в полости объекта литья сопровождается подпиткой этой полости жидким расплавом из коллектора или литникового канала.

А — Цилиндрическая форма опоки. Условия для получения качественного литья обеспечиваются равными температурными условиями для каждого объекта литья и их равномерной кристаллизацией. Коллектор, выполненный в форме дуги, приближён к термическому центру опоки. Отливки объектов литья имеют плотную, однородную структуру без пор. Неконтролируемая усадка минимизирована. Б — Усечённая форма опоки. Условия для получения качественного литья выполнены. Расположение объектов литья вдоль прямолинейного участка боковой стенки опоки обеспечивает их первоочередное охлаждение и подпитку расплавом в процессе кристаллизации. Отливки объектов литья имеют плотную, однородную структуру без пор. В — Усечённая форма опоки. Условия для получения качественного литья выполнены. Объекты литья расположены на минимальном и одинаковом расстоянии от боковой радиальной стенки опоки. Их температурный режим одинаков. Условия подпитки объектов литья расплавом в процессе кристаллизации выполнены. Отливки объектов литья имеют плотную, однородную структуру без пор. Г — Цилиндрическая форма опоки. Условия для получения качественного литья не выполнены. Объекты литья находятся в разных температурных условиях. При этом объекты литья, расположенные ближе к центру опоки будут плохо охлаждаться. Процесс их кристаллизации может по времени совпадать с кристаллизацией расплава в коллекторе. Отливки этих объектов подвержены риску возникновение неоднородной, пористой структуры.

А — Условия для получения качественного литья выполнены. Объекты литья расположены на расстоянии 5мм от боковой стенки опоки и на расстоянии 5мм от дна опоки. Процесс кристаллизации расплава в полости объектов литья будет проходить во время нахождения расплава коллектора в жидкой фазе. Коллектор в полной мере будет выполнять роль резервуара, питающего отливку. Отливки объектов литья имеют плотную, однородную структуру без пор. Б — Условия для получения качественного литья не выполнены. Объекты литья расположены на расстоянии значительно превышающем 5мм от дна опоки и приближены к термическому центру опоки. Процесс кристаллизации расплава в полости объектов литья будет совпадать по времени с процессом кристаллизации расплава коллектора. Коллектор в этом случае не будет в полной мере выполнять роль резервуара, питающего отливку. Отливки объектов литья имеют рыхлую, неоднородную структуру с внутренними или поверхостными порами. В — Условия для получения качественного литья не выполнены. Объекты литья расположены на разном расстоянии от дна опоки. Те из них, которые расположены ближе к термическому центру подвержены риску некачественной отливки. Г — Условия для получения качественного литья не выполнены. Неправильная установка прибылей приведёт к их преждевременному охлаждению и, соответственно, нарушению условий газообмена и питания отливки в процессе её кристаллизации.

Положение отливки в форме.

Вся отливка располагается в верхней полуформе.

Высокий риск испортить форму при накрывании стержня верхней полуформой.

Металлостатический напор слабее, стояк работает не в полную силу – возможны недоливы.

Линия разъема проходит по оси симметрии отливки.

Необходимость изготавливать разъемную модель.

Низкая размерная точность – риск смещения частей модели друг относительно друга.

Большое количество горизонтальных поверхностей – скопление неметаллических включений, газовых раковин.

Половинки симметричной отливки получатся разными по хим. составу в результате ликвации.

Вся отливка располагается в нижней полуформе.

Отсутствует смещение, т.к. вся отливка располагается в одной полуформе.

Опасность повредить форму при постановке стержня сведена к минимуму (стержнень расположен в нижней полуформе)

Газовые и неметаллические включения образуются в широкой части отливки, которая устраняется при механической обработке.

Из рассмотренных вариантов оптимальным и технологичным по всем параметрам является третий.

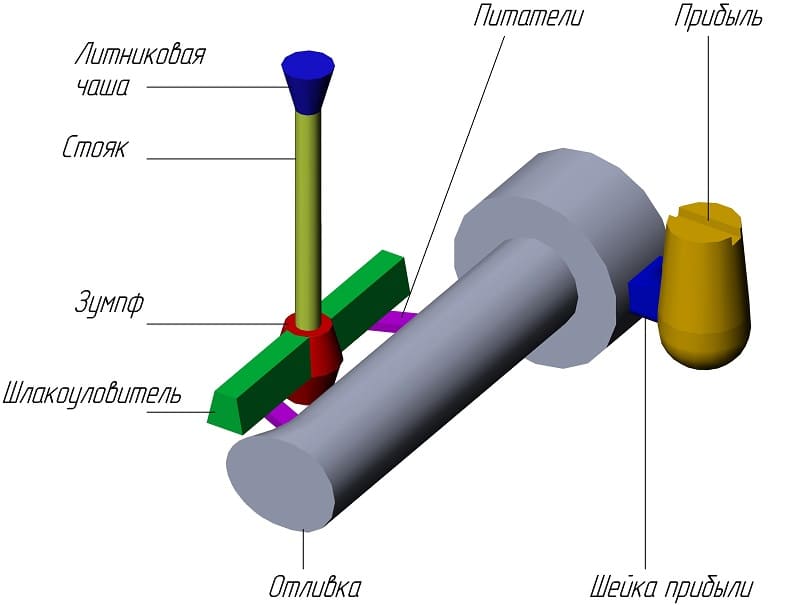

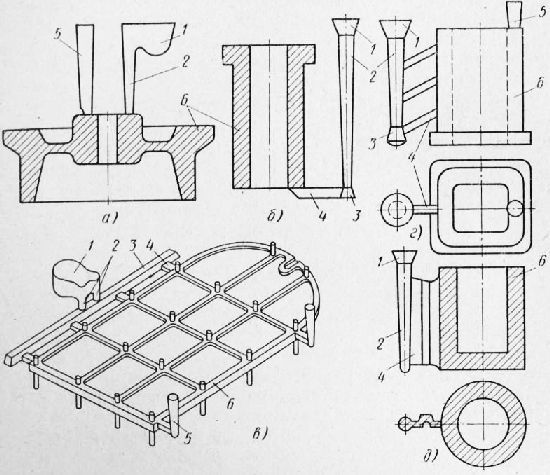

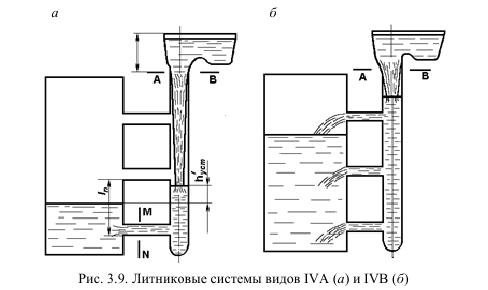

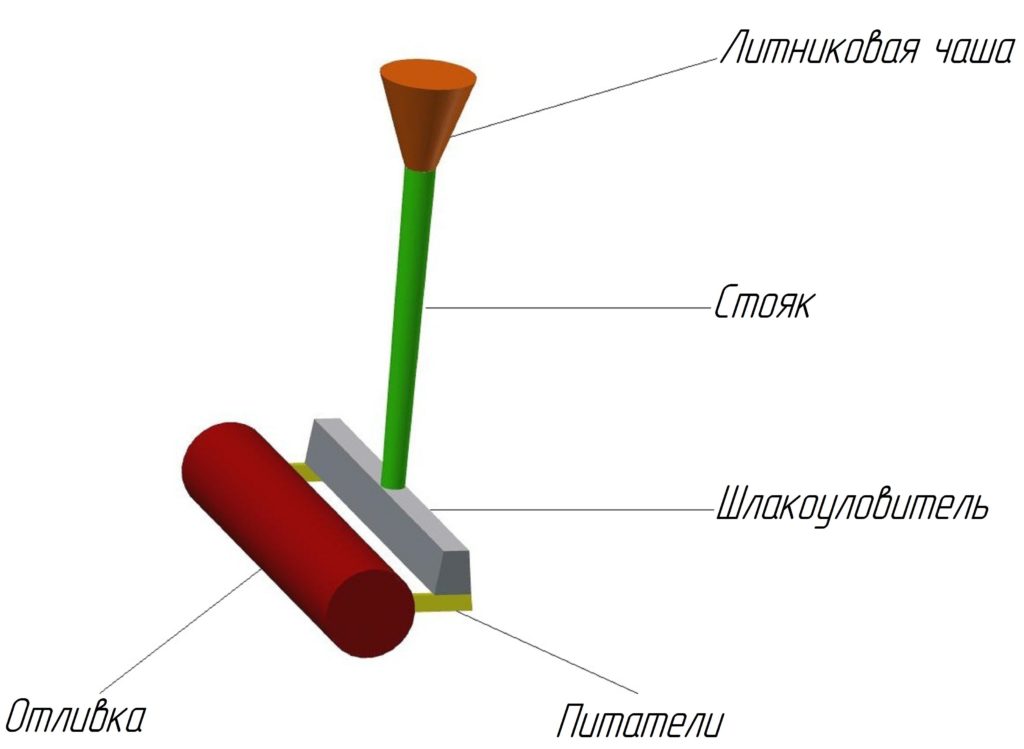

Материаловед

Литниковая система – это совокупность каналов, через которые расплавленный металл попадает в полость формы. Она должна обеспечить правильное распределение металла в полости формы, не допустив проникновения инородных тел (шлака, огнеупора), разрушения формы, а также завихрения и разбрызгивания металла. Литниковая система, кроме того, должна способствовать созданию такого теплового режима в форме и отливке, при котором в процессе затвердевания и охлаждения металла не развивались бы дефекты усадочного происхождения. Литниковая система состоит из следующих основных элементов (рис. 3.11): литниковая чаша (воронка), стояк, распределительный канал (шлакоуловитель), литники (питатели).

Рис. 3.11. Литниковая система: 1 – литниковая чаша; 2 – стояк; 3 – распределительный канал; 4 – литники

Литниковая чаша

направляет металл, заливаемый из ковша, в литниковую систему, гасит энергию струи, поддерживает постоянный уровень металла при заполнении формы и задерживает посторонние включения (оксиды, шлак, песок), принесенные потоком металла из заливочного ковша. Литниковые чаши применяют при литье чугуна и цветных металлов, заливаемых из поворотных ковшей. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки. В воронках не отделяется шлак, но металл охлаждается меньше.Стояк предназначен для подвода металла из литниковой чаши или воронки в нижние части формы. В основании стояка имеется чашечка–зумпф, гасящая удар струи и препятствующая размыванию формы. Вертикальный стояк, как правило, соединяется с горизонтальным каналом, назначение которого – подвести металл к различным местам отливки. Этот канал называютраспределительнымканалом или литниковым ходом, при литье чугуна этот же канал может называться шлакоуловителем, а при литье цветных металлов – коллектором.Литники (питатели) – это последний элемент литниковой системы. Они предназначены для подвода металла непосредственно в полость формы.

Различают несколько характерных способов подвода литников.

При сифонной заливке

литники подводят к нижней части отливки (рис. 3.12, а). Сифонная заливка обеспечивает спокойное заполнение полости формы без разбрызгивания. Однако пока расплав достигает верхней части формы, он успевает остыть, что ухудшает питание отливки из прибылей и может привести к появлению раковин в отливке.

При заливке сверху

через литник, подведенный к верхней части отливки (рис. 3.12, б), форма заполняется в направлении, противоположном направлению выхода газов, вследствие чего часть газов может попасть в отливку. Кроме того, расплав, падая на дно формы, разбрызгивается, сильнее окисляется и может размыть форму в местах падения. Преимуществом заливки сверху является поступление самого горячего металла в верхнюю часть отливки и в прибыль.

При заливке в середину

отливки литники подводят к середине отливки, на уровне ½ ее высоты (рис. 3.12, в). В этом случае нижняя часть заполняется, как при заливке сверху, а верхняя, как при заливке снизу.

Практикуется и заполнение литейной формы через несколько литников. Например, используется расширяющаяся ступенчатая литниковая система (рис. 3.12, г), суммарная площадь поперечного сечения литников которой больше площади поперечного сечения стояка, благодаря чему жидкий металл, поднявшись до среднего уровня, вновь поступает в стояк. Возникает циркуляция, показанная стрелками.

Обратное движение имеет место, если ступенчатая система сужающаяся (рис. 3.12, д).

Ступенчатая литниковая система может быть разделена на несколько отдельных стояков (рис. 3.12, е), заполнение которых происходит в соответствующем порядке.

Сифонная заливка металла через ступенчатую литниковую систему (рис. 3.12, ж) обеспечивает благоприятное распределение температуры в отливке.

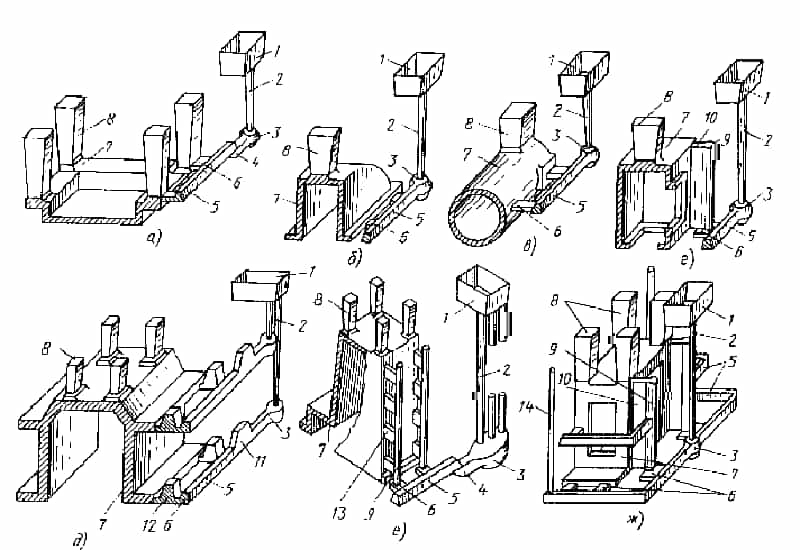

Рис. 3.12. Подвод металла к отливке: а – сифонная заливка; б – заливка сверху; в – заливка в середину отливки; г – ступенчатая расширяющаяся литниковая система; д – ступенчатая сужающаяся литниковая система; е – заливка через несколько самостоятельных литников; ж – сифонная ступенчатая литниковая система

Состав формовочных и стержневых смесей.

Формовочная смесь, образующая литейную форму, состоит из двух основных составляющих: огнеупорной и связующей, а также из атмосферы, заполняющей поры смеси. По применению при формовке различают облицовочные, наполнительные и единые смеси. В данном случае будет использоваться единая формовочная смесь, применяемая при машинной формовке.

Отливки из чугуна изготавливают в сырых или сухих песчаных формах. В сырых формах обычно получают мелкие отливки до 100кг. При изготовлении будет использоваться сырая форма.

Массовая доля составляющих смеси, %:

- Оборотная смесь: 95%

- Глинистая составляющая: 8-14%

- Каменный уголь: 2-3%

Свойства:

- Зерновая группа песков 016;02;0315

- Твердость: 70-80 ед.

- Прочность на сжатие сырых образцов: 60-120 КПа

- Влажность: 3,3-4%

Стержни будут изготовлены из холоднотвердеющей смесей (ХТС). Сущность технологии заключается в следующем: в смесь вводится жидкая смола и отвердитель (кислота), при химическом взаимодействии которых происходит поликонденсация смолы до полного ее затвердевания и, как результат, упрочнения стержня.

Количеством вводимого катализатора регулируют время живучести смеси, в течение которого смесь не теряет способности формоваться. Смеси со смолами имеют высокую текучесть и за счёт этого легко уплотняются даже кратковременной вибрацией.

Стержни имеют высокую прочность и хорошую газопроницаемость, податливы и хорошо выбиваются из отливок.

Классификация

По ГОСТ

ГОСТ 23501.108-85 устанавливает следующие признаки классификации САПР:

- тип/разновидность и сложность объекта проектирования

- уровень и комплексность автоматизации проектирования

- характер и количество выпускаемых документов

- количество уровней в структуре технического обеспечения

Классификация с использованием английских терминов

В области классификации САПР используется ряд устоявшихся англоязычных терминов, применяемых для классификации программных приложений и средств автоматизации САПР по отраслевому и целевому назначению.

По отраслевому назначению

- MCAD (англ. mechanical computer-aided design) — автоматизированное проектирование механических устройств. Это машиностроительные САПР, применяются в автомобилестроении, судостроении, авиакосмической промышленности, производстве товаров народного потребления, включают в себя разработку деталей и сборок (механизмов) с использованием параметрического проектирования на основе конструктивных элементов, технологий поверхностного и объемного моделирования (SolidWorks, Autodesk Inventor, КОМПАС, CATIA);

- EDA (англ. electronic design automation) или ECAD (англ. electronic computer-aided design) — САПР , радиоэлектронных средств, интегральных схем, печатных плат и т. п., (Altium Designer, OrCAD);

- AEC CAD (англ. architecture, engineering and construction computer-aided design) или CAAD (англ. computer-aided architectural design) — САПР в области архитектуры и строительства. Используются для проектирования зданий, промышленных объектов, дорог, мостов и проч. (Autodesk Architectural Desktop, AutoCAD Revit Architecture Suite, Bentley MicroStation, Bentley AECOsim Building Designer, Piranesi, ArchiCAD).

По целевому назначению

По целевому назначению различают САПР или подсистемы САПР, которые обеспечивают различные аспекты проектирования.

- CAD (англ. computer-aided design/drafting) — средства автоматизированного проектирования, в контексте указанной классификации термин обозначает средства САПР, предназначенные для автоматизации двумерного и/или трехмерного геометрического проектирования, создания конструкторской и/или технологической документации, и САПР общего назначения.

- CADD (англ. computer-aided design and drafting) — проектирование и создание чертежей.

- CAGD (англ. computer-aided geometric design) — геометрическое моделирование.

- CAE (англ. computer-aided engineering

CAA (англ. computer-aided analysis) — подкласс средств CAE, используемых для компьютерного анализа.

) — средства автоматизации инженерных расчётов, анализа и симуляции физических процессов, осуществляют динамическое моделирование, проверку и оптимизацию изделий.

- CAM (англ. computer-aided manufacturing) — средства технологической подготовки производства изделий, обеспечивают автоматизацию программирования и управления оборудования с ЧПУ или ГАПС (Гибких автоматизированных производственных систем). Русским аналогом термина является АСТПП — автоматизированная система технологической подготовки производства.

- CAPP (англ. computer-aided process planning) — средства автоматизации планирования технологических процессов, применяемые на стыке систем CAD и CAM.

Многие системы автоматизированного проектирования совмещают в себе решение задач, относящихся к различным аспектам проектирования CAD/CAM, CAD/CAE, CAD/CAE/CAM. Такие системы называют комплексными, или интегрированными.

С помощью CAD-средств создаётся геометрическая модель изделия, которая используется в качестве входных данных в системах CAM и на основе которой в системах CAE формируется требуемая для инженерного анализа модель исследуемого процесса.