Порядок выбора

Столь широкое разнообразие определяет то, что возникает довольно много трудностей с непосредственным выбором наиболее подходящего механизма к конкретным условиям эксплуатации. Основными критериями можно назвать следующее:

- Требуемая протяженность транспортировочного пути.

- Мощность двигателя.

- Тип перемещаемого груза.

- Условия эксплуатации.

Как правило, с увеличением протяженности транспортировочной ленты устанавливается более мощный двигатель. При этом стоит учитывать, что некоторые работают от сети 220В, другие 380В. Область применения определяет то, какие материалы применяются при изготовлении основной части. Примером можно назвать использование стали с повышенной коррозионной стойкостью.

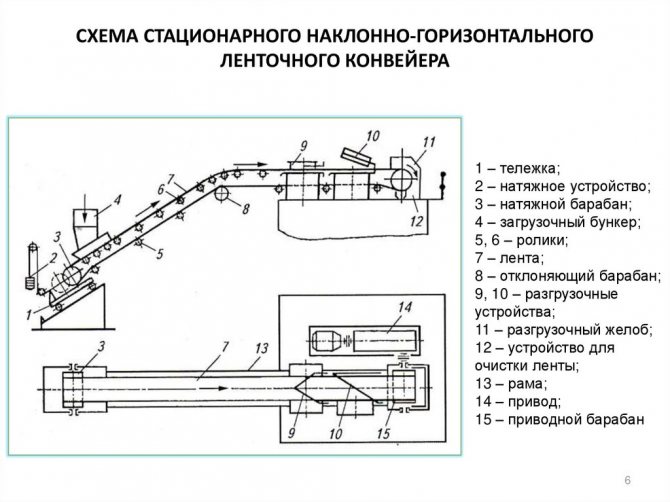

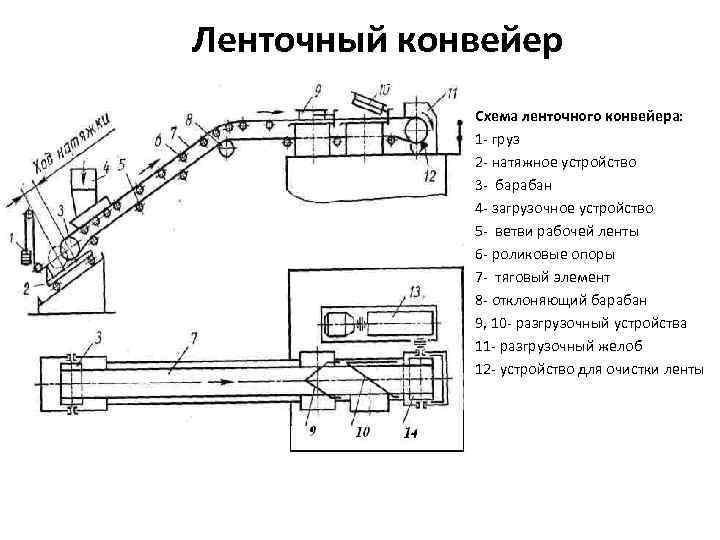

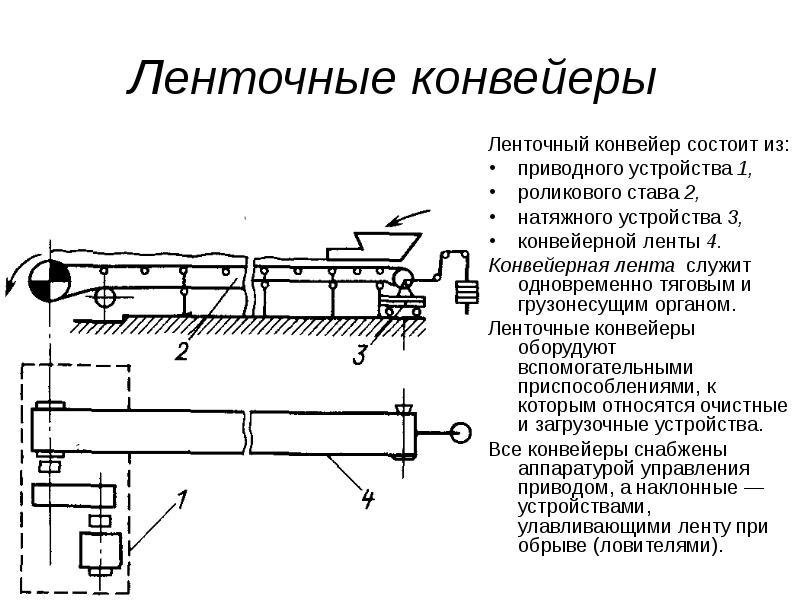

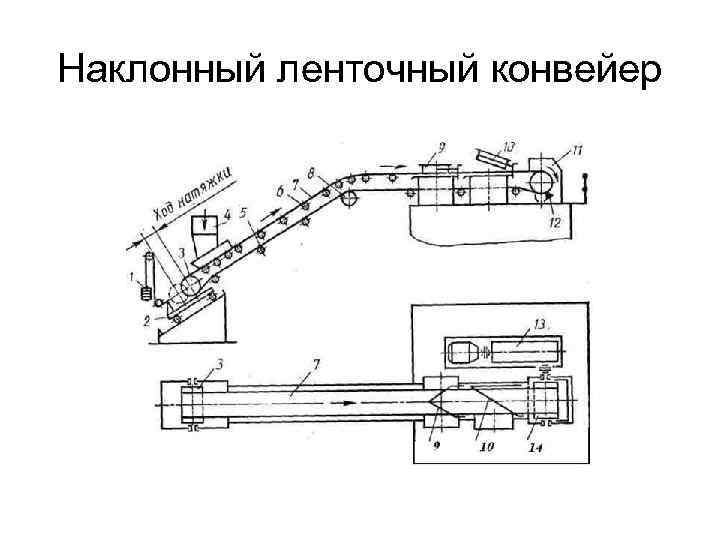

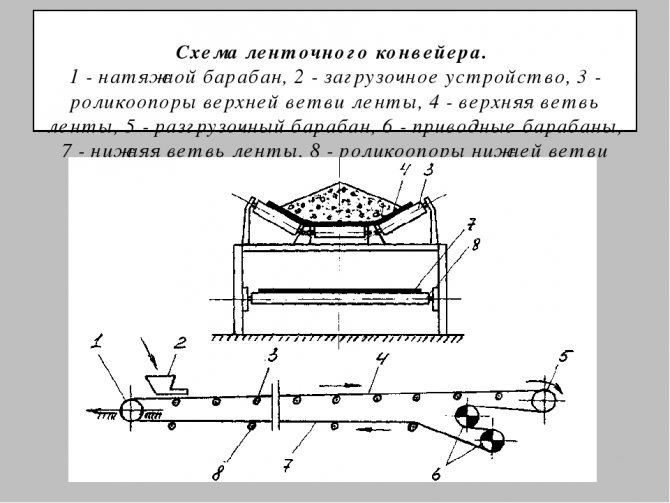

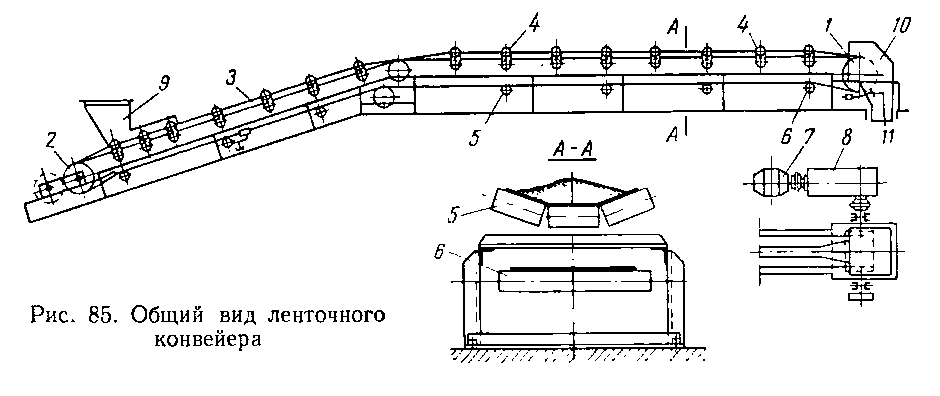

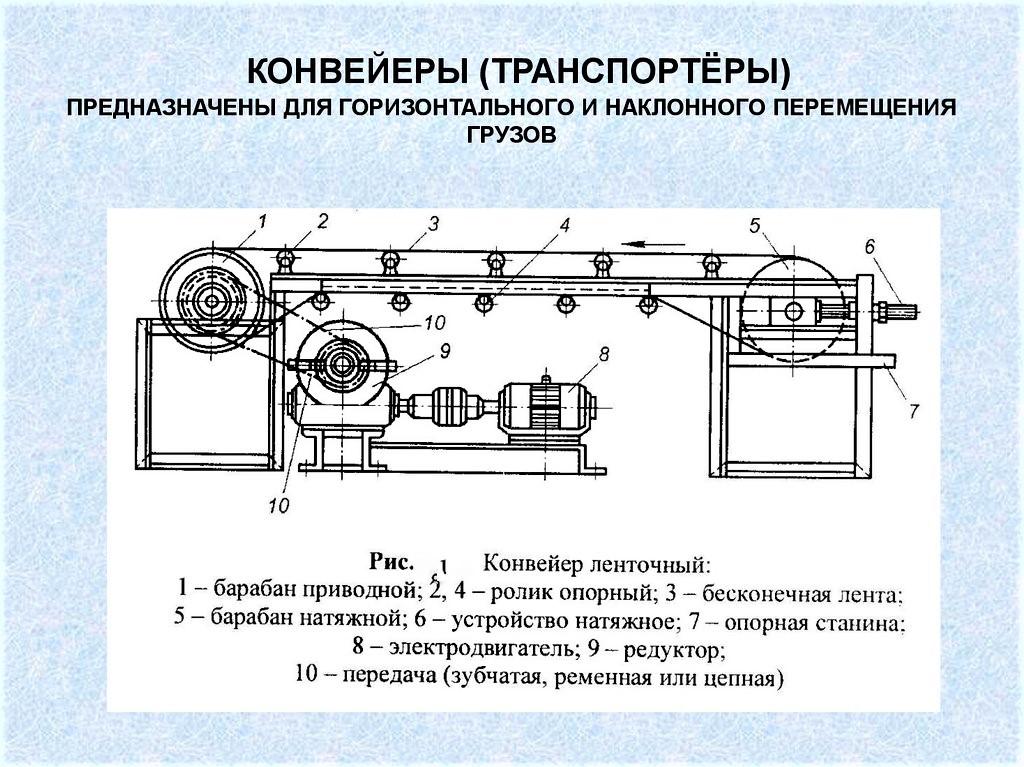

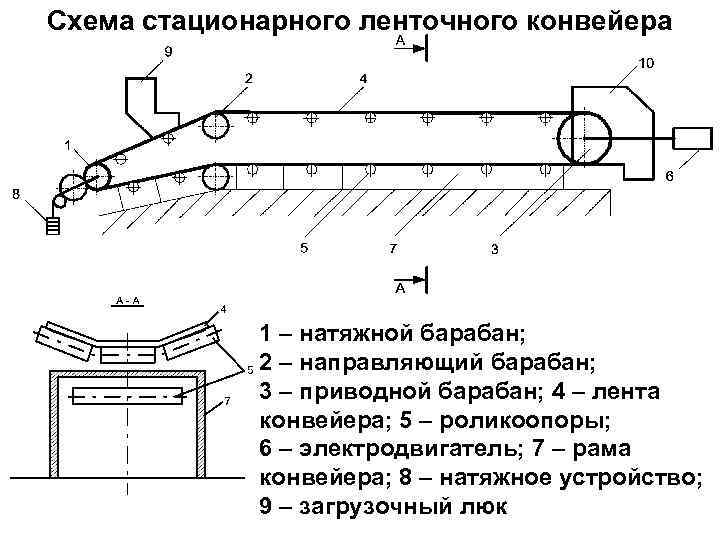

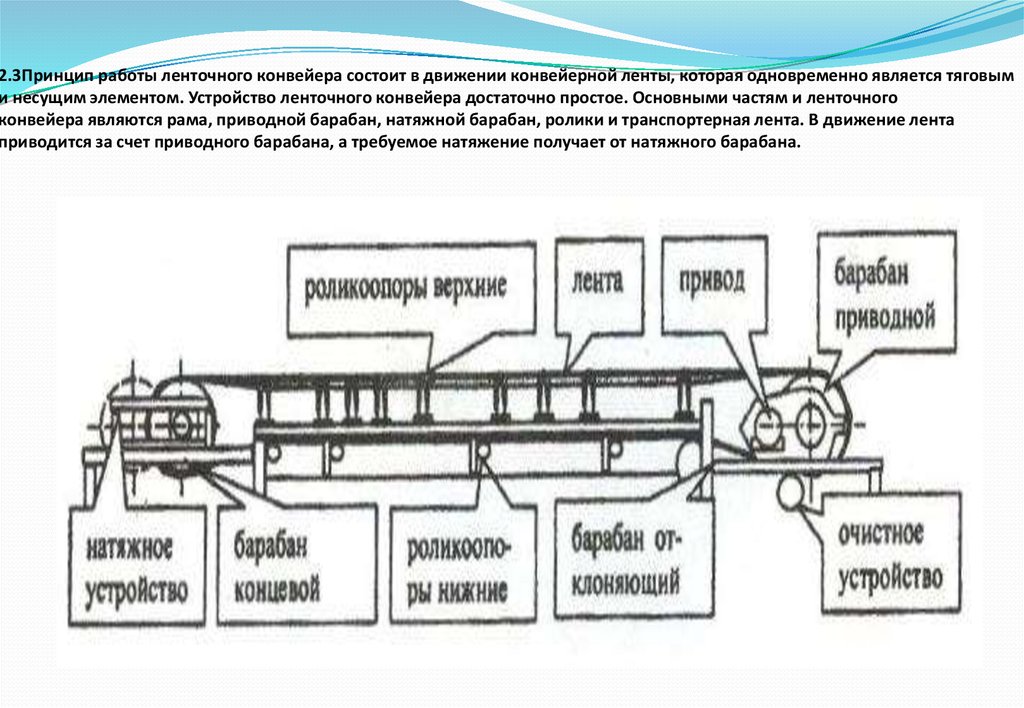

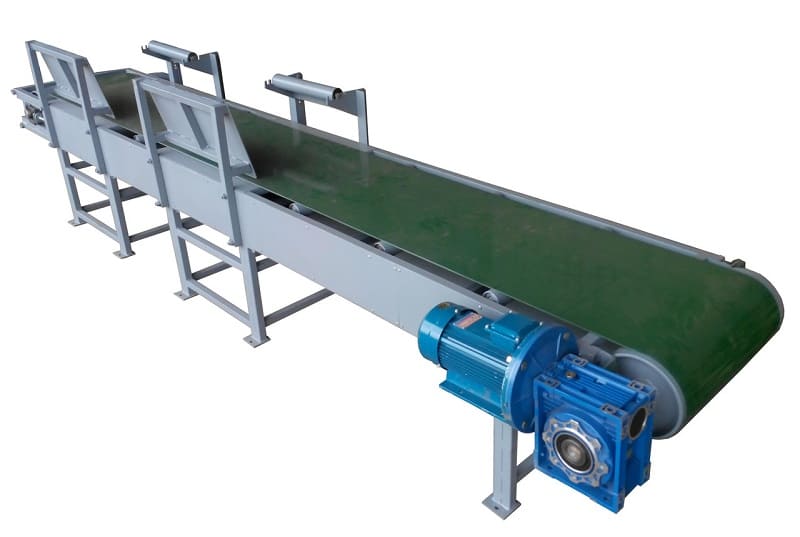

Устройство и конструкция натяжной и приводной станции

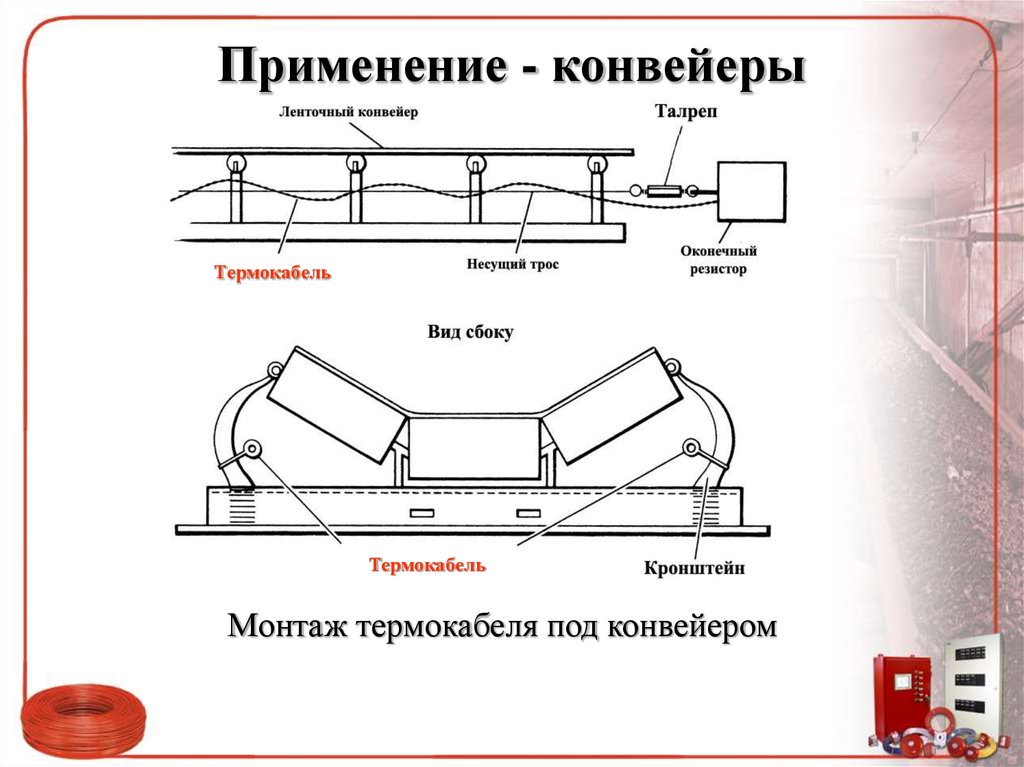

Привод ленточного конвейера состоит из двигателя, редуктора и нескольких соединительных муфт. В местах изгиба устанавливают роликовые или отклоняющие батареи, создающие плавный переход. Вся конструкция, вместе с приводом, монтируется на фундамент, который должен быть заложен предварительно. Приводная станция состоит из привода, а также загрузочной коробки, а та часть, где находится натяжное устройство и загрузочная воронка, именуется, как натяжная станция. Между этими двумя станциями находится средняя часть конвейера, она выполнена из нескольких линейных секций. Последние состоят из одинаковых линейных секций, соединенных между собой болтами. А сейчас давайте поговорим о том, какие бывают ленточные конвейеры и в чем их принципиальное отличие. Тут есть несколько интересных моментов.

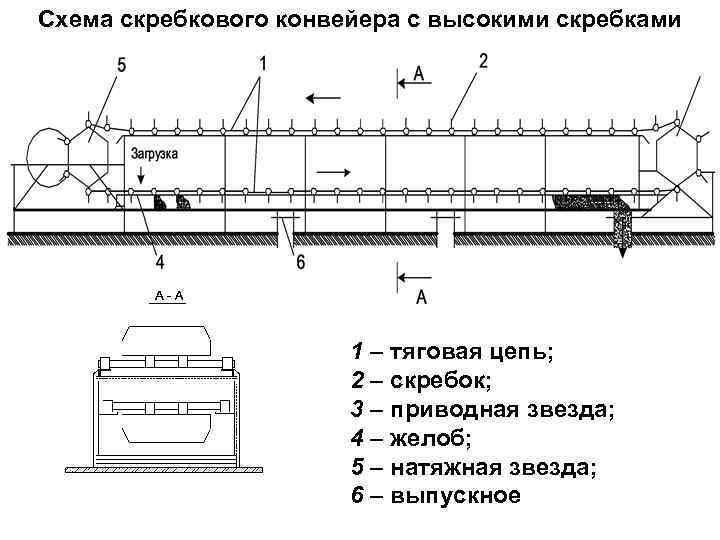

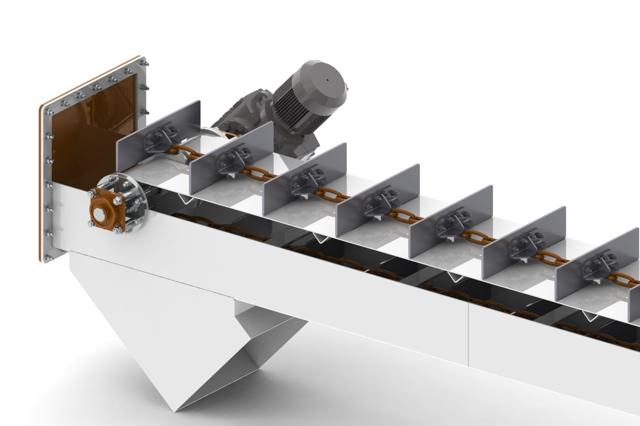

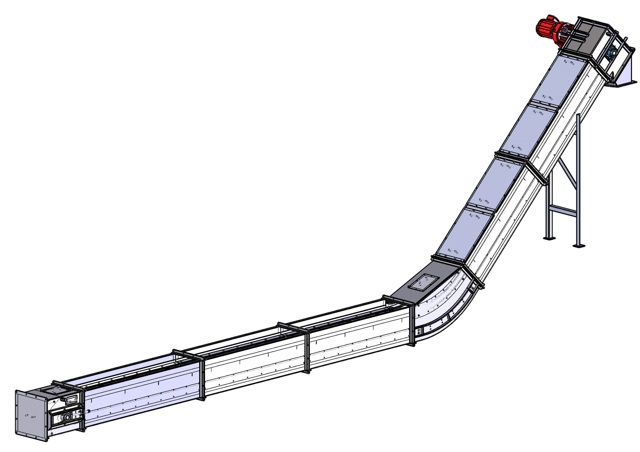

Принцип действия и основные узлы скребкового конвейера

Скребковый конвейер – надежное приспособление, предназначенное для непрерывного перемещения порошкообразных, кусковых и гранулированных сыпучих грузов.

Среди его преимуществ можно выделить:

- возможность разгрузки в различных точках при помощи нескольких выпускных клапанов;

- меньшую (в сравнении с ленточным конвейером) площадь, необходимую для его установки;

- закрытую конструкцию, которая делает его пыле-, газо- и водонепроницаемым.

Такими транспортерами пользуются предприятия АПК, металлургической отрасли, угольной промышленности и т.д.

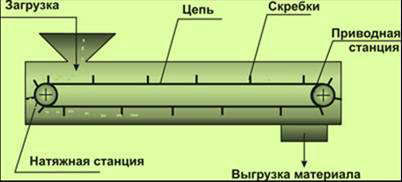

Принцип действия скребкового конвейера

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

- Плотностьпродукта. Если плотность имеет высокий показатель, то трение между слоями материала будет незначительным и транспортировка пройдет быстрее.

- Внешнее трение. Этот фактор зависит не только от свойств груза, но и от качества стенок желоба.

- Внутреннее трение. Чем меньше частицы продукта, тем ниже этот показатель.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.

Основные узлы скребкового конвейера

К основным узлам конструкции относятся: желоб, приводная станция, натяжная станция, комплекс скребков, став, тяговые цепи.

Желоб состоит из днища, крышки и двух боковых стенок. В верхней части движется цепь, в нижней – груз. Как правило, в вертикальных или наклонных моделях транспортеров между полотнами цепи устанавливается перегородка. Она предотвращает провисание нисходящей части под давлением массы содержимого. Приводная станция состоит из звездочки (она приводит полотно в движение) и двух валов с подшипниками. Натяжная станция также имеет звездочку и вращается за счет движения обратной ветви полотна. Натяжное устройство может состоять из автоматических нажимных пружин или ходового винта. В первом случае дополнительно применяется выключатель хода. Скребки крепятся на тяговых цепях. Они погружают материал и перемещают его со скоростью примерно 1 м/с, размещаясь на равном расстоянии друг от друга. Став соединен с натяжной и приводной секциями. Он представляет собой промежуточный сектор с расположенным внутри замкнутым тяговым механизмом. Тяговые цепи горизонтального транспортера оказывают давление только на нижнюю часть конструкции

Поэтому, важно, чтобы звенья были с плоскими скребками и перемещали содержимое впереди себя по всей длине конструкции. От этого зависит скорость транспортировки и ее качество.

ООО «МХМ Украина» (г

Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание

ООО «МХМ Украина» (г. Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание.

Особенности и преимущества

Прежде чем остановить свой выбор на определенной модели винтового конвейера, стоит проанализировать его рабочие параметры, которые имеют непосредственную связь с эффективностью агрегата.

- Направление винта. Плоскость, в которой будет перемещаться сырье должна максимально соответствовать требованиям производственного процесса. Направление может быть горизонтальным или вертикальным.

- Корпус. Он может иметь форму желоба или закрытой трубы. Во многом, от этой детали зависит способность устройства доставлять материалы на нужную высоту.

- Длина. Она может быть совсем незначительной (всего несколько метров), а может достигать 40 м.

- Производительность. Ее показатель зависит не только от мощности конкретной модели, но и от материала, который вы предполагаете перемещать.

- Механизм. Исполнение устройства может быть как стационарным, так и мобильным. Во втором случае, конвейер устанавливается на колесную базу. Это позволяет перемещать его по цеху или транспортировать к месту погрузки сырья.

Винтовой конвейер из нержавеющей стали

В отдельную категорию следует отнести оборудование, которое изготавливается при применении нержавеющей стали. Это связано с тем, что подобный материал выдерживает существенное воздействие окружающей среды. Модели из нержавеющей стали могут устанавливаться под открытом небом.

В заключение отметим, что стоимость современного оборудования может быть весьма высокая

Именно поэтому следует уделять внимание выбору наиболее подходящего варианта исполнения

Механизм подобного типа выпускается самыми различными компаниями, от популярности бренда во многом зависит длительность срока эксплуатации.

Расчет винтовых конвейеров

Изготовить рассматриваемый механизм можно своими руками, для чего нужно провести соответствующие расчеты. Если не провести правильно расчет винтового конвейера, то есть вероятность заклинивания винта, после чего происходит повышение нагрузки и его перегрев. Груз удерживается в емкости за счет трения, возникающего со стенками корпуса. Сила трения на шнеке намного ниже в сравнении с корпусом. Наиболее важными параметрами можно назвать следующее:

- Плотность сыпучего материала.

- Частота вращения ходового винта.

- Параметры транспортируемой трубы.

Провести расчет можно только при применении специальных формул

При этом важно уделить внимание тому, какое именно веществ будет засыпаться в конвейер

Применение

Цепные конвейеры широко применяются в любых отраслях промышленностей:

- производство строительных материалов;

- сборка автомобильной техники и агрегатов;

- молочная и масло-жировая отрасль;

- производство химических компонентов, лекарственных препаратов, бытовой химии;

- цепные конвейеры требуются для производства и переработки продуктов питания, напитков, пищевых добавок;

- целлюлозно-бумажная отрасль;

- переработка сельскохозяйственной продукции;

- деревообрабатывающая промышленность;

- мясо-рыбо-птицеперерабатывающая отрасль;

- производство мебели;

- сборка приборов, компьютерной и бытовой техники.

Транспортер позволяет перемещать штучные и упакованные грузы, такие как:

- продукция на паллетах;

- грузы на поддонах;

- контейнеры;

- стопы картона, профнастила, фанеры;

- пиломатериал;

- изделия с высокой температурой;

- бочки и т. п.

Конвейер и его история

При рассмотрении того, что такое конвейер следует уделить внимание его истории появления. Сегодня значение слова конвейер может несколько отличаться, но в большинстве случаев под ним подразумевается машина непрерывного действия, которая предназначена для транспортировки различных грузов

В последнее время база применяется в качестве основы для установки деталей на момент обработки.

Если рассматривать историю применения подобного механизма, то отметим, что он появился достаточно давно. Примером можно назвать следующее:

- Непрерывные водоподъемные устройства применялись на протяжении длительного периода в Древнем Египте для транспортировки жидкости.

- Первые винтовые устройства в классическом виде стали появляться в 16 веке. Они устанавливались в помещении, котором налаживалось мукомольное производство.

- Во второй половине 19 века устройства рассматриваемого типа стали устанавливаться с целью обеспечения транспортировки тяжелых грузов.

- В период с 1869 по 1914 годы создали основные разновидности конвейеров, большинство из которых на сегодняшний день лишь совершенствуются.

Распространение подобного оборудования можно связать прежде всего с тем, что оно существенно повышает показатель производительности труда, повышает эффективность проводимых операций.

Устройство цепных транспортеров

Основные узлы, или секции, входящие в конструкцию устройства, следующие:

- Приводная. Это рама, на которой закреплены ведущий вал и ведущая шестерня. Здесь же размещен привод- электромотор и редуктор шестеренчатого типа, передающий крутящий момент на ведущий вал.

- Натяжная. Это противоположный по отношению к ведущему конец рамы. Ведомый ваз и шестерня закреплены в специальном подпружиненном кронштейне. Его расстояние от ведущего вала регулируется с помощью червячного привода. Чем дальше ведомый вал отодвигается от ведущего — тем выше натяжение цепи.

- Промежуточная. Представляет собой секции рамы между приводной и натяжной секциями. При значительной длине конвейера на ней могут устанавливаться пассивные опорные валы с поддерживающими цепь шестернями. Это позволяет избежать провисания цепи. Количество опорных валов определяет во время проведения инженерного расчета и построения чертежа транспортера. В устройствах скребкового типа необходимости в опорных валах нет.

- Рабочий орган. Это сама цепь. Ее звенья бывают коваными, сварными или сборными, наподобие велосипедной цепи. На скребковых цепных транспортерах к цепи крепятся перпендикулярные ей щитки, которые, двигаясь в массе продукта, увлекают его за собой.

Для транспортеров, работающих в горячих цехах, применяются специальные марки сталей, электрооборудование, редуктор и подшипники валов также должны быть выбраны в термостойком исполнении.

Груз на цепном конвейере может размещаться как сверху от рабочей ветви, на площадках, контейнерах и т.п., так и снизу- на крюках или магнитных подвесах.

Винтовые конвейеры

Винтовыми конвейерами или шнеками называют машины непрерывного действия, предназначенные для транспортирования насыпных и тестообразных грузов с помощью винта, вращающегося в желобе (кожухе). Загружаемый материал перемещается вдоль желоба аналогично гайке при вращении винта без осевого перемещения его в опорах. Винтовые конвейеры или транспортные винты (шнеки) применяют в основном для перемещения пылевидных, мелкозернистых и мелкокусковых материалов в горизонтальном и наклонном (до 20 град.) направлениях.

Рабочим элементом конвейера является винт с правым и левым направлением витков. Винт закрепляется на пустотелом валу, составленном из отдельных участков длиной 2 – 4 м и поддерживаемом концевыми и промежуточными опорами на самоустанавливающихся подшипниках качения и скольжения с надежным уплотнением. Вращение на вал горизонтального винтового конвейера передается от электродвигателя через редуктор и муфту; для передачи вращения на вал наклонного конвейера дополнительно устанавливают конический редуктор.

К положительным свойствам винтовых конвейеров относятся простота конструкции и ухода, высокая герметичность, удобство загрузки и выгрузки, возможность выполнения технологических операций при перемещении материала (сушка, обжиг, смешивание и др.).

Конвейеры винтовые типа РЗ-ДКВ-Т

Назначение: общепромышленное исполнеиние данных винтовых конвейеров (шнеков) позволяет использовать их в любой отрасли промышленности где требуется перемещение сыпучих материалов в соответствии со спецификой их исполнения и эксплуатации.

Технические характеристики

№ п/п | Показатели | Тип конвейера | |||||

РЗ-ДКВ-Т-160 | РЗ-ДКВ-Т-200 | РЗ-ДКВ-Т-250 | РЗ-ДКВ-Т-315 | РЗ-ДКВ-Т-400 | |||

1 | Производительность по зерну, т/ч *) | 2,0 – 3,0 | 3,0 – 4,4 | 5,7 – 7,0 | 12,0 – 17,0 | 23,6 – 33,0 | |

2 | Диаметр винта, мм | 160 | 200 | 250 | 315 | 400 | |

3 | Шаг винта, мм | 85; 160 | 160; 200 | 130; 185; 250 | 250; 315 | 300; 400 | |

4 | Длина транспорти-рования макс., м | 6,0 | |||||

5 | Частота вращения винта, мин-1 | max | 100 | 100 | 100 | 100 | 100 |

min | 140 | 140 | 140 | 160 | 140 | ||

6 | Мощность привода, кВт | max | 0,75 | 1,5 | 2,2 | 3,0 | 5,5 |

min | 1,5 | 4,0 | 4,0 | 7,5 | 11,0 |

Примечание: *) Производительность дана при коэффициенте заполнения, равном 0,3 и угле наклона конвейера, равном 30.

Составные части конвейера РЗ-ДКВ-Т

№ п/п | Наименование | Длина, мм | Кол-во |

1 | Привод | 1 | |

2 | Бункер | 1 | |

3 | Винт | **) | *) |

4 | Секция разгрузочная | **) | 1 |

5 | Желоб | **) | *) |

6 | Подшипник подвесной | *) | |

7 | Подшипник концевой | *) | |

8 | Опора подшипника | *) | |

9 | Крышка желоба | **) | *) |

10 | Ограничитель потока | 1 | |

11 | Желоб разгрузочный | **) | *) |

Примечание: *) Количество определяется согласно чертежа общего вида конвейера.

**) Длины узлов определяются согласно чертежа общего вида конвейера.

Двухвинтовой конвейер твинвейер

Подобный вариант исполнения конвейера предназначен прежде всего для транспортировки штучных грузов, к примеру, бумажных мешков или ящиков. Ключевыми особенностями подобной конструкции можно назвать следующее:

- Она представлена двумя параллельными трубами, которые могут быть расположены на расстоянии от 200 до 300 мм друг от друга.

- Одна труба характеризуется наличием правого расположения витка, второй левого.

- Основная рабочая часть представлена ребрами.

- Боковые усилие, которые возникают при вращении основной части, нейтрализуют друг друга. За счет этого и обеспечиваются условия для транспортировки грузов.

- Большинство моделей рассматриваемого оборудования имеют длину от 15 д 30 метров. При это создается конструкция из отдельных секций, длина которых составляет 3 метра.

- Для фиксации каждой части применяются специальные элементы. Соединение отдельных секций проводится за счет пространственных шарниров, которые позволяют каждую секцию перемещать относительно друг друга на небольшой угол.

- Основное вращение создается электрическим двигателем. В большинстве случаев он монтируется на специальной переносной раме, которая расположена с одной из сторон.

Особенность этой конструкции заключается в том, что она редко применяется по причине сильного износа штучной тары. Кроме этого, подобные конвейеры характеризуются низкой производительностью в сравнении с другими подобными устройствами.

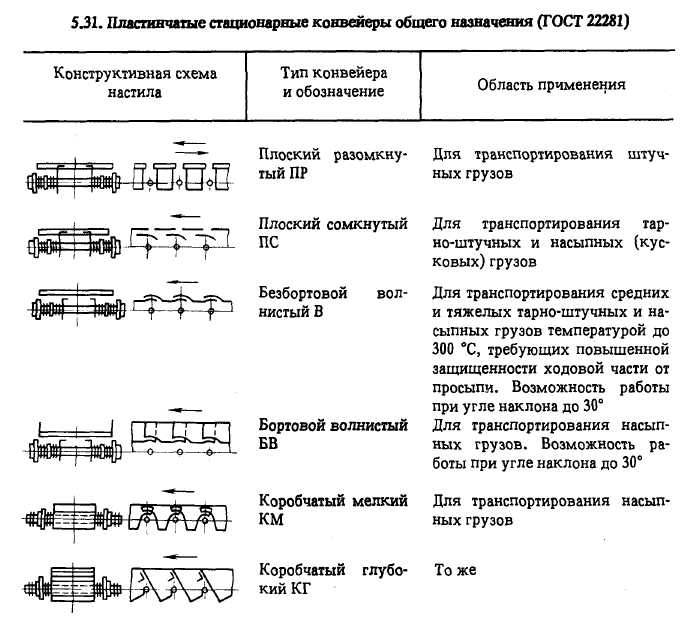

Пластинчатый конвейер

Пластинчатый конвейер – это устройство, которое транспортирует грузы по производству и совершает эти действия беспрерывно. Данное устройство используется при перемещении разнообразных грузов между секторами проводимых рабочих операций, при производстве разных технологических операций и в случае невозможности использования ленточного конвейерного приспособления.

Конструкция пластинчатого конвейера

Состоит пластинчатый конвейер из следующих конструкционных компонентов: настил, тяговых цепей, приводной станции, металлоконструкции и натяжной станции. Настил, составляется из отдельно взятых пластин, и прикрепляется подобный элемент устройства к тяговым цепям. В структуру приводной станции входят электродвигатель, редуктор и различные муфты. Металлоконструкция, содержит в себе несущие, для удерживания цепей, элементы. Также пластинчатый конвейер может укомплектовываться загрузочными и разгрузочными приборами, контрольными и измерительными инструментами.

Функционально-рабочие (маршрутные) перемещения данных конвейеров делятся на горизонтальные, наклонные и горизонтально-наклонные. У наклонных перемещений угол равняется 35-45°. Маршруты, такие как у ленточного конвейера. Изгиб пластинчатого конвейера возможен в горизонтальной поверхности радиусом 3-10 м. Темп передвижения ходовой части данного конвейера обусловливается его эффективностью и характеристиками транспортируемого груза. Он равен от 0,01 до 1м/с. Как правило, темп ходовой части задают 0,05-0,2 м/с.

Движущими составляющими пластинчатых конвейеров является пара тяговых цеповых приспособлений. Шаг тяговых цеповых элементов бывает от 63 до 800 мм. Данные цепи существуют в нескольких разновидностях: втулочные, роликовые, катковые с гладкими катками, катковые с ребордами на катках. Любые из этих цеповых механизмов производятся в трех исполнениях: неразборные – индекс М, разборными – индекс М и неразборными с полыми валиками – индекс МС. Применение бескатковых цеповых компонентов вызывает необходимость оборудования катков к звеньям цепи, через 400-800 мм. Подобные катки легки в обслуживании и ремонте. Для смазки таких устройств нет необходимости их демонтировать.

Катки пластинчатого конвейера являются опорными элементами. С их помощью сила тяжести от настила и груза, который перемещается, подается на несущие пути пластинчатого конвейера. Катки существуют с бортами и без бортов. Данные приспособления также могут изготовляться из металлического сырья или пластмассовых элементов.

Настил пластинчатого конвейера является той частью данного оборудования, на которую приходится наибольшая нагрузка. Поэтому в зависимости от перемещаемого груза, настил может иметь различную конструкцию. Например, в легкой промышленности больше всего используют такие виды настилов: плоский разомкнутый, плоский сомкнутый и бортовой волнистый. Плоские настилы, производятся из дерева, стали и других материалов. Основными параметрами настила являются его ширина В и уровень бортов, если они есть.

В конструкции пластинчатого конвейера используют два вида натяжных устройств: винтовое и пружинно-винтовое. Шаговое перемещение ползуна, в натяжном устройстве, зависит от шага тяговой цепи, которая используется. Одну звездочку натяжного устройства вставляют на валовом механизме (на шпонке). Другую звезду, оставляют свободной, для допустимости самоустановки, по месту шарнирных соединений цепи. Концевые части изготовляют в виде привода натяжного устройства. Среднюю часть для основания настила исполняют в виде специальных частей из металла длинной 4-6 м. В качестве несущих для катков тяговых цепей используют уголки или трубы.

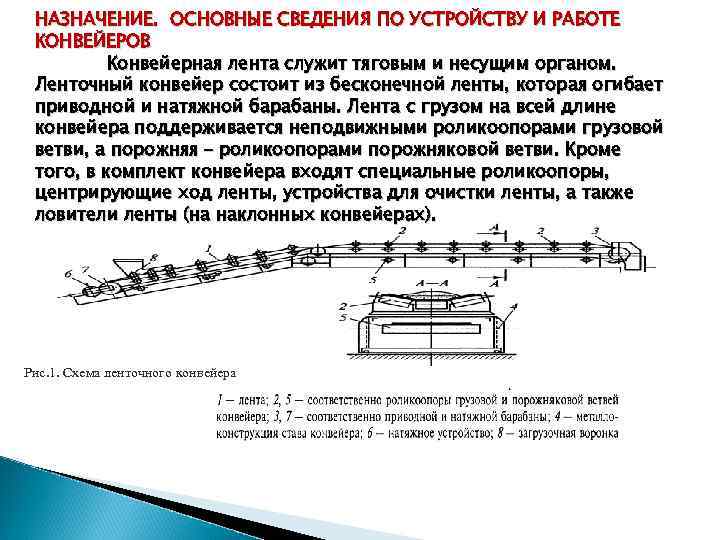

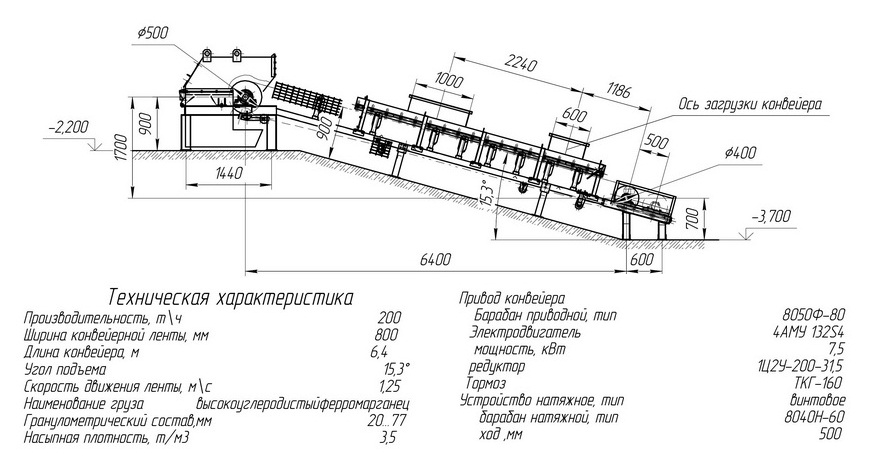

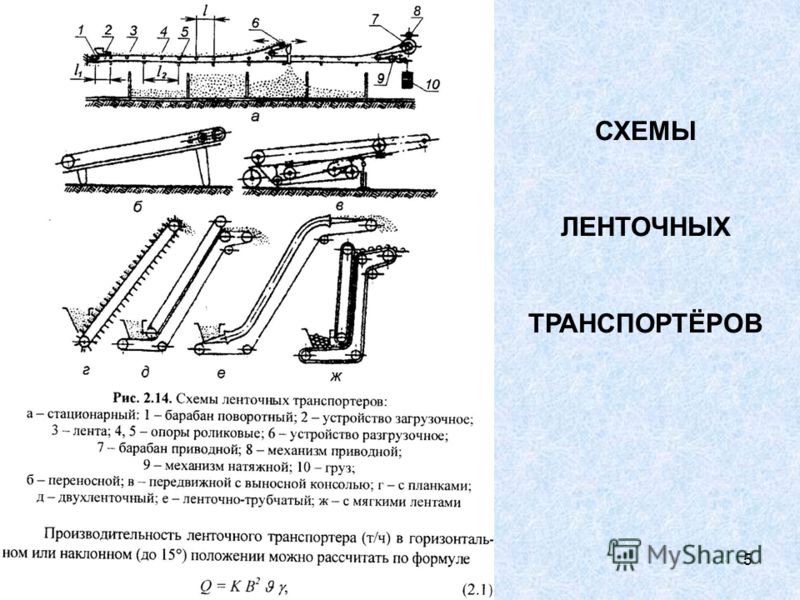

Конвейер ленточный

Ленточные конвейеры наиболее производительный вид непрерывного транспорта, используемый для транспортировки сыпучих (мелкокусковатых), с насыпной плотностью не более 1,5 т/м3, тарных или штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования может достигать до 300 м, а их трасса может иметь различную схему, что позволяет приспосабливать конвейеры к условиям производства и местности.

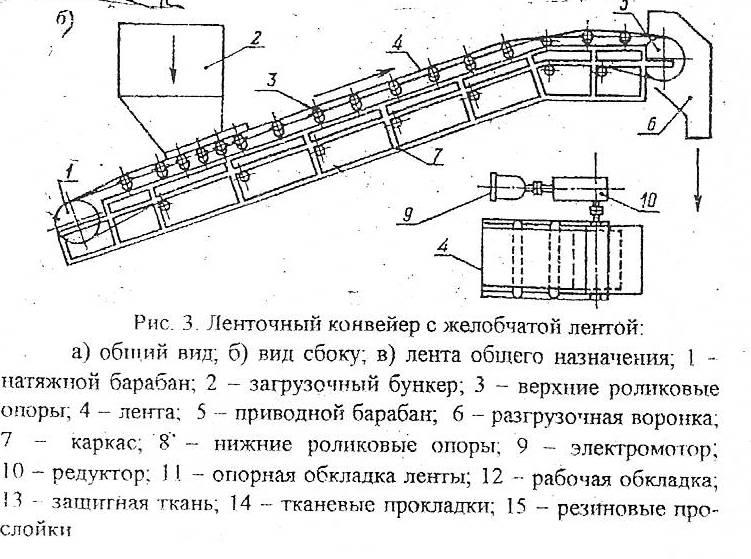

Технические характеристики и принцип действия ленточных конвейеров

Ленточный конвейер условно можно разбить на три части: головную, среднюю и хвостовую. Конвейеры могут устанавливаться горизонтально или наклонно до 18 градусов в зависимости от транспортируемого материала и скорости движения ленты. Разгрузка конвейера производится в головной части, или в средней (для этого применяются плужковые сбрасыватели или разгрузочные тележки). В качестве несущего и тягового органа применяется резинотканевая лента на основе ткани ТК-100. Исходя из этих показателей 2-х прокладочная лента на ткани ТК-100-2 может с успехом заменить 4-5 прокладочную на ткани БКНЛ-65-2. При этом она ещё имеет и меньший вес и толщину, что положительно сказывается на сроке службы конвейерной ленты. Загрузка конвейера производится в хвостовой части специальным загрузочным устройством. Механизмы подъема, опускания и выдвижения с длиной транспортирования до 40 м. и шириной ленты 500 — 650 мм.. C длиной транспортирования до 200 м. и шириной ленты 500 мм., 650 мм., 800 мм., 1000 мм.

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

| Конвейер У2-УЛК-50/1 | Конвейер У2-УЛК-65/1 | Конвейер У2-УЛК-80/1 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, кВт | 3* | 5,5* | 7,5* | 11* | 15* | 3* | 5,5* | 7,5* | 11* | 15* | 3* | 5,5* | 7,5* | 11* | 15* |

| Масса 1 п.м. средней части, кг | 20 | 23 | 26 | ||||||||||||

| Ширина колеи тележки В1, мм | 770 | 1010 | 1070 | ||||||||||||

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Тип тележки | ТР-50м | ТР-65м-1щ | ТР-80-1щ |

*При работе с тележкой ТР мощность увеличивается. 50х3 ГОСТ 10704, из трубы прямоугольной 80х60х3,5 ГОСТ 8645

| Конвейер У2-УЛК-50- П1 | Конвейер У2-УЛК-65- П1 | Конвейер У2-УЛК-80- П1 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, Квт | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 |

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Высота трассы Н1, мм Исполнение 2 | до 5000 | до 4000 | до 3000 | ||||||||||||

| Минимальный радиус R 1 Исполнение 2, м | 50 — 60 | 75 — 90 | 10 — 150 | ||||||||||||

| Мощность при исполнении 2, кВт | 5,5 | 7,5 | 11 | 15 | 18 | 5,5 | 7,5 | 11 | 15 | 18 | 7,5 | 11 | 15 | 18 | 22 |

| Конвейер У2-УЛК-50-П2 | Конвейер У2-УЛК-65-П2 | Конвейер У2-УЛК-80-П2 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, кВт | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 |

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Масса 1 п.м средней части | 140 | 17,5 | 19,0 |

Процесс производства ленточных конвейеров

Когда требуется приобрести передающий механизм, требуется полностью понять, что такое ленточный конвейер, определить какие задачи он будет выполнять. Это важный вопрос, помогающий обеспечить свое производство оптимальным вариантом механизма. После этого изготовителю нужно предоставить расчеты, рекомендуемую мощность, длину ленты и ассортимент комплектующих.

Есть варианты, в конструкции которых имеются ограждения, предохраняющие скольжение груза в сторону и укрытие от погодных условий, если он будет применяться вне помещения. После этого будет начат процесс изготовления устройства в соответствии с пожеланиями заказчика. Окончательный вариант поможет решать производственные задачи более эффективно.

Разновидности

Ленточные конвейеры разделяются на несколько видов. Об особенностях каждого из них можно узнать ниже:

- Прямой. Предназначен для транспортирования грузов по прямой траектории. Регулировка скорости частотным преобразователем позволяет плавно настраивать движение ленты под производственные процессы. Для мобильности может оснащаться колесами со стопорными пластинами, что дает возможность перемещать ленточный конвейер от одного технологического участка к другому.

- Наклонный. Предназначен для наклонного транспортирования грузов с одного уровня на другой. Применяется на складах для механизации процесса погрузки-выгрузки (разгрузки) автотранспорта и транспортировки изделий между этажами. Может использоваться в закрытом помещении и на открытом воздухе. Угол наклона применяется в диапазоне от 20 до 60 градусов и может быть регулируемым или фиксированным. Устанавливаемый максимальный угол наклона в ленточном конвейере зависит от таких факторов: габарит груза, выбранная скорость, особенности поверхностного материала, вес и позиция центра тяжести продукции, внешние влияния (температура, влажность). Лента оснащается поперечными лопатками различной высоты или подбирается с поверхностью антискольжения.

- Наклонный ленточный конвейер с горизонтальными участками (Г-образный, L-образный и Z-образный). Предназначен для транспортирования сыпучих или мелкоштучных грузов с одной высоты на другую. На прямых и наклонных участках ленточного конвейера применяются гофрированные борта и поперечные лопатки для исключения просыпания. Транспортирует грузы под углом от 20 до 80 градусов. Может оснащаться загрузочным бункером и лотком для выгрузки.

- Поворотный. Предназначен для изменения траектории движения штучных грузов или многорядного потока продукции. Поворотный ленточный конвейер может изменять направление движения под углами 90 ° или 180 °. В качестве рабочей поверхности применяются тонкие и прочные ленты из полиуретана.

- Многоуровневый. Применяется для одновременной, многоуровневой подачи и отвода сырья, сухих материалов и субстанций, тары на участках разделки, фасовки, укладки, сборки и упаковки продукции.

8 Методы испытаний

8.1 Средства испытаний

8.1.1 Средства измерений, испытательное оборудование и материалы, необходимые для проведения испытаний, рекомендуется указывать в методике испытаний.

8.1.2 Стандартизованные средства измерений должны быть поверены в соответствии с требованиями ПР 50.2.006 []; нестандартизованные – аттестованы по ПР 50.2.009 [].

8.1.3 Погрешности средств измерений должны быть не более:

±0,3 %- при измерении линейных размеров до 10000 мм;

±0,5 %»»линейных размеров св. 10000 мм;

±0,02 рад (1°)»»угловых величин;

±2,5 %»»массы;

±2,5 %»»времени;

±1 °С»»температуры;

±2 %»»усилий до 1000 Н.

8.2 Подготовка к испытаниям

С конвейером, предъявляемым на испытания, в зависимости от вида испытаний представляют следующую сопроводительную документацию:

программу и методику испытаний;

эксплуатационную документацию по ГОСТ 2.601;

НД на серийно выпускаемый конвейер;

акт приемосдаточных испытаний и протокол предшествующих периодических испытаний (для периодических испытаний);

комплект рабочих чертежей серийного производства.

8.3 Проведение испытаний

8.3.1 Визуальный контроль конвейеров и их составных частей проводят без снятия и разборки агрегатов. При этом проверяют:

комплектность сопроводительной документации;

комплектность и правильность монтажа конвейера в целом и его составных частей;

правильность выбора рабочей стороны и качество стыка конвейерной ленты;

отсутствие видимых повреждений агрегатов и деталей, некачественно выполненных покрытий, сварных швов и крепежных соединений;

состояние уплотнений, отсутствие течи масла;

заправку агрегатов конвейера смазочными материалами в необходимых объемах;

качество сборки и монтажа узлов и агрегатов;

8.3.2 Проверку момента приведения ролика и барабана во вращение проводят не менее чем у 0,5 % роликов и не менее чем у 10 % барабанов. Проверку проводят в специальном приспособлении приложением усилий к наружной поверхности обечайки.

При проверке работы конвейера на холостом ходу контролируют:

скорость ленты;

действие натяжного устройства ленты;

равномерность вращения барабанов и роликов;

ход и центрирование верхней и нижней ветвей ленты на барабанах и роликах. Допустимое отклонение ленты от продольной оси конвейера – не более половины разности между длиной обечайки приводного барабана и шириной ленты;

работоспособность предохранительных устройств и устройств управления методом четырехкратного включения и выключения.

8.3.4 Проверку работы конвейера под нагрузкой проводят с целью оценки работоспособности и безопасности конвейера и его составных частей после проверки по . После достижения номинальной скорости движения ленты конвейер постепенно загружают. При этом контролируют:

правильность загрузки конвейера в продольном направлении и центрирование перемещаемого груза на ленте (визуально);

стабильность положения перемещаемого груза на ленте (визуально);

действие тормозов (при четырехкратном пуске и торможении конвейера определяют путь и время торможения и отпускания тормозов);

действие натяжного устройства конвейерной ленты путем двукратного натяжения и ослабления ленты, при этом ленту каждый раз следует разгонять до номинальной скорости;

температуру подшипников всех узлов конвейера. Контроль проводят при помощи датчиков температуры. После непрерывной работы конвейера не менее 2 ч температура подшипников не должна превышать: 40 °С – для подшипников с консистентной смазкой и 70 °С – для подшипников с жидкой смазкой;

ход и центрирование верхней и нижней ветвей ленты на барабанах и роликах;

работу ограничителя обратного хода наклонных конвейеров при загруженной ленте и отключенном приводе;

соблюдение требований по вибрации, шуму и уровню концентрации пыли в рабочей зоне конвейера, приведенных в ГОСТ 12.2.022.