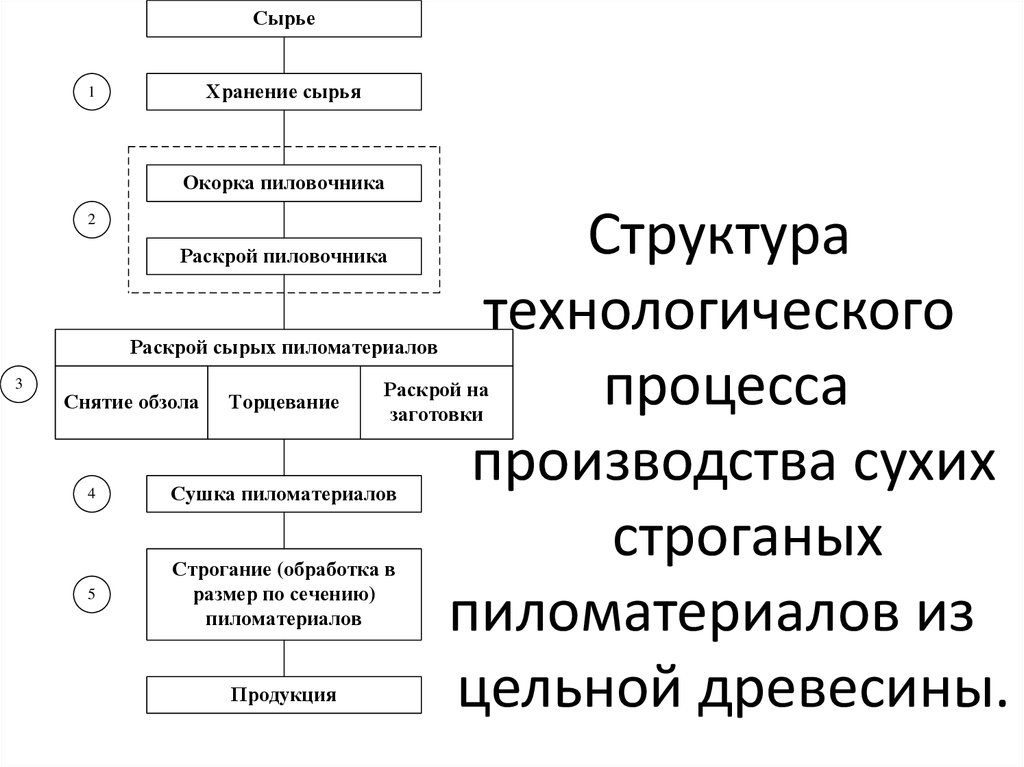

Оборудование для производства пиломатериалов

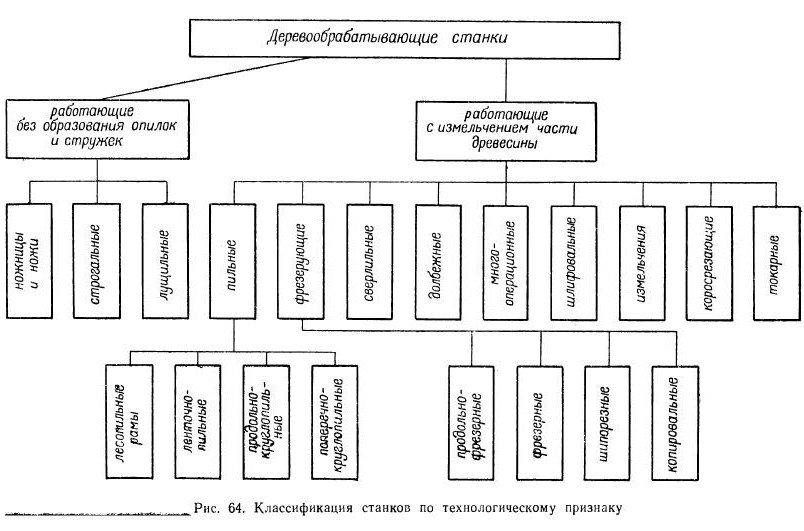

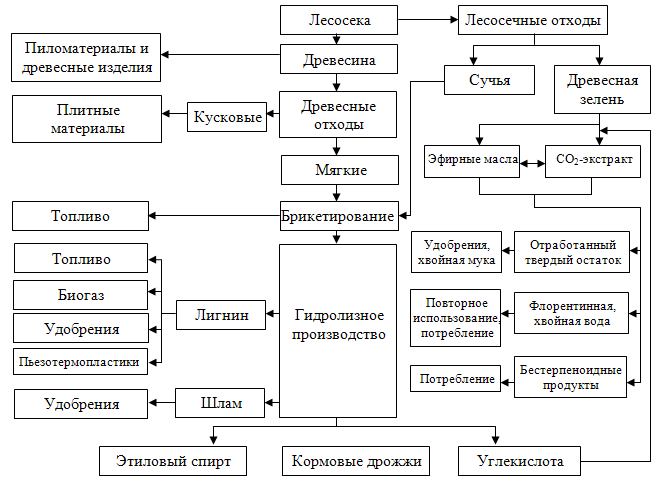

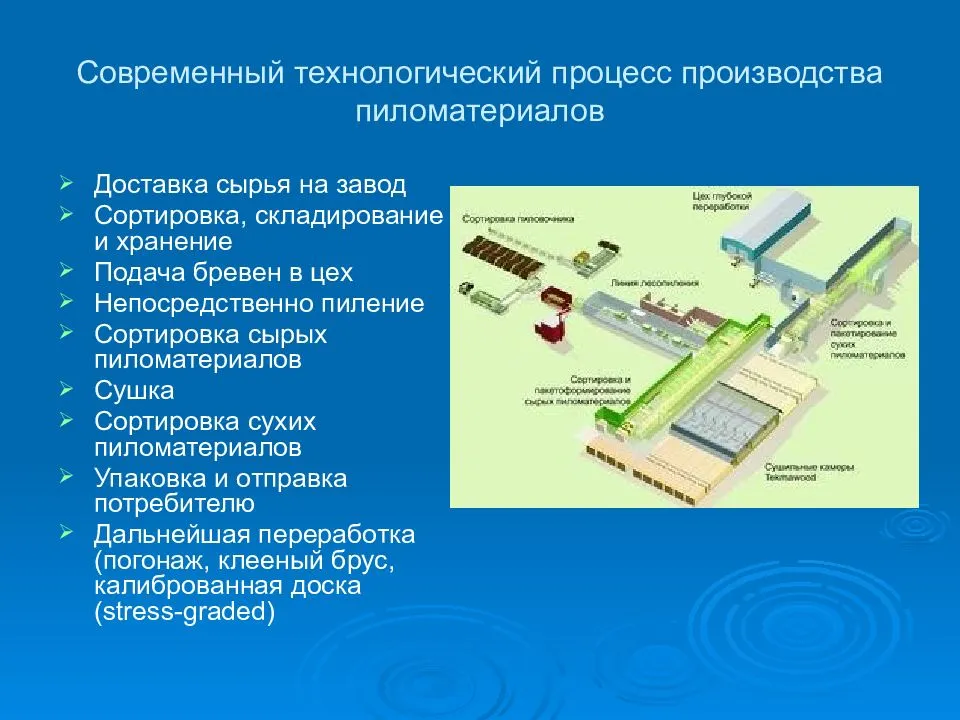

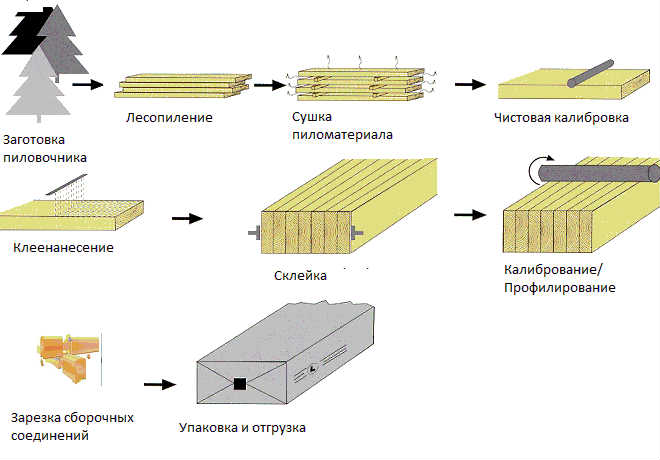

Процесс производства пиломатериала из плохой древесины будет сопровождаться получением большого количества отходов. Для того чтобы организовать крупное производство, необходимо произвести покупку целого комплекса лесопильного оборудования. Для того чтобы получить тот или иной вид готовой продукции надо правильно подобрать нужный станок или серию станков. Для производства пиломатериалов используют дереворежущие станки с различным режущим инструментом, с помощью которых от древесины отделяется некоторая часть с целью получения изделий заданных форм и размеров с поверхностями требуемого качества.

Если пиломатериалы вырабатываются из сырья диаметром 50-80 см, то необходим ленточнопильный станок, а при использовании в качестве сырья бревен хвойных пород до 12 см в диаметре больше подойдет круглопильный станок.

Круглопильный станок (дисковая пилорама), цена от 300 000, как на фото – 1 200 000 руб.

Круглопильный станок (дисковая пилорама), цена от 300 000, как на фото – 1 200 000 руб.

В северных регионах чаще всего используют круглопильные станки, потому что они более надежные, они с легкостью могут распиливать мерзлую древесину, а обслуживание круглых пил не требует дорогостоящей заточной техники. Минусом использования таких станков будет большое количество отходов, из-за немалой ширины пропила.

Ленточнопильная пилорама, цена от 150 000 руб.

Ленточнопильная пилорама, цена от 150 000 руб.

Для тех, кто делает первые шаги в производстве пиломатериалов хорошо подойдет ленточная технология. Ленточные станки применяют для глубокой обработки древесины с получением точных геометрических размеров. Они имеют тонкий гладкий пропил и могут применяться для изготовления пиломатериалов экспортного качества.

На крупном предприятии могут использоваться и другие станки, например фрезерные, кромкообрезные или рейсмусовые. Фрезерные станки используют для обработки пазов под прямоугольное замковое соединение деревянных брусьев. Кромкообрезные станки используют для получения чистообрезных пиломатериалов. Рейсмусовые станки применяют для плоского простругивания досок и брусьев.

Размер производства, ассортимент, количество необходимого персонала будет во многом зависеть непосредственно от пилорамы. Для удобства сравнения цен и нюансов использования техники, технические характеристики сведены в таблицу:

| Особенности | Тип пилорамы | ||

|---|---|---|---|

| Дисковая | Рамочная | Ленточная | |

| Цена, рублей | от 700000 | от 200000 | от 150000 |

| Производительность, м3/час | 1-2 | 8-10 | 0,5-1 |

| Обслуживающий персонал, человек | 1 | 4 | 2 |

| Диаметр пиловочника, м | 1 | 0,7 | 1 |

| Ручной труд | Полностью механизировано | Ручное закрепление бревна | Распил полностью ручной |

| Выход пиломатериала, % | 70-74 | 45-55 | 75-85 |

| Пропил, миллиметров | 5 | 5 | 1,5 |

| Точность | Высокая | Средняя | Низкая |

| Ассортимент пиломатериала | Неограничен | Зависит от настройки пилорамы | Зависит от персонала |

Ленточная пилорама наиболее распространена из-за дешевизны в покупке и обслуживании. Однако наиболее эффективная – дисковая за счет полной механизации труда. При этом от оператора требуется достаточно высокая квалификация для наладки и обслуживания оборудования. Что же касается объема производства, то наиболее популярен рамочный распил. Однако при этом страдает качество реза и высокое количество отходов производства.

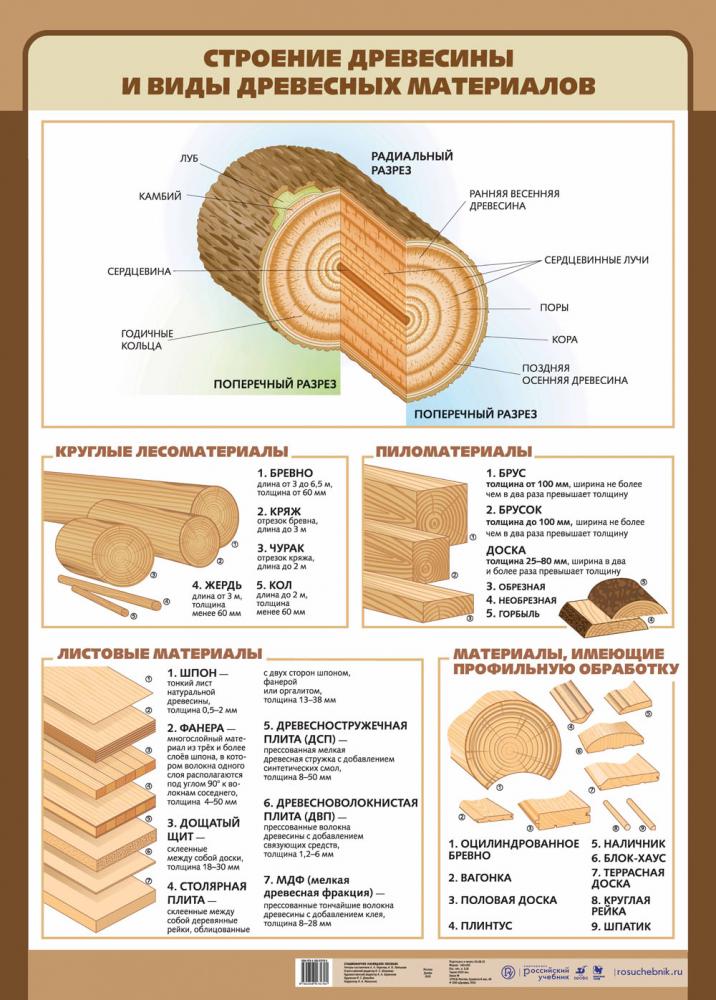

Классификация пиломатериалов по размерам, форме

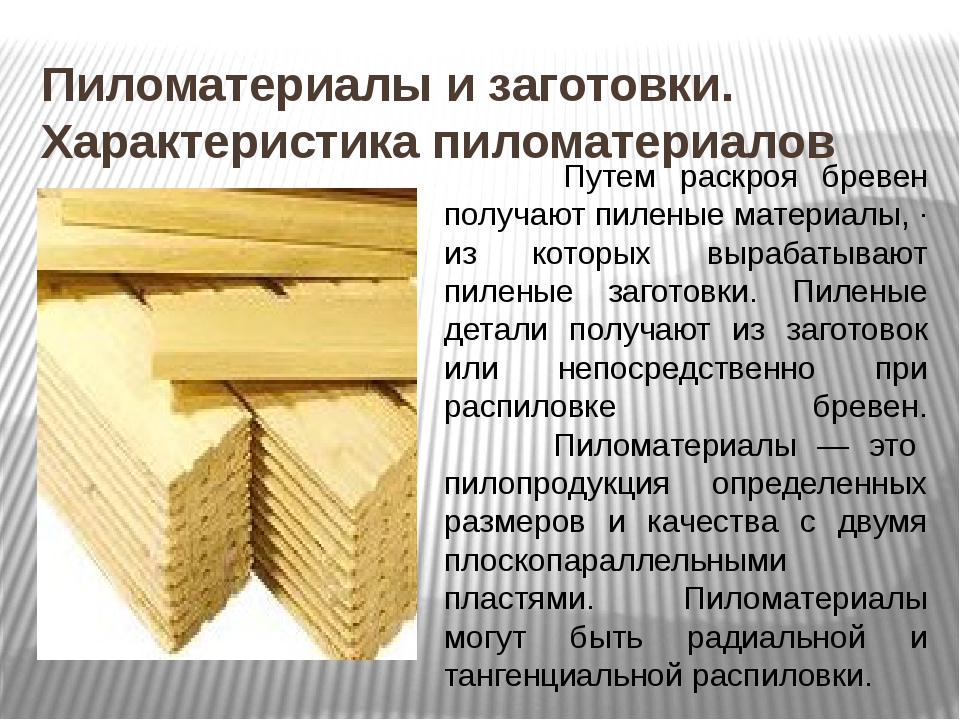

При обработке древесины с применением современных технологий выполняют разные виды изделий.

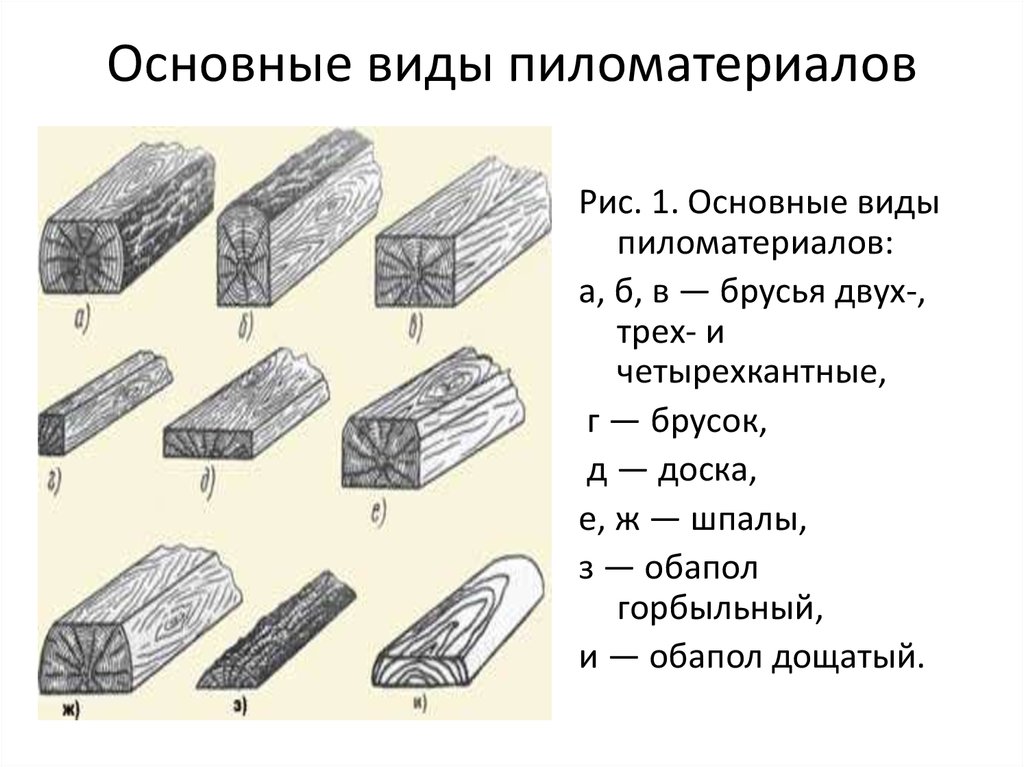

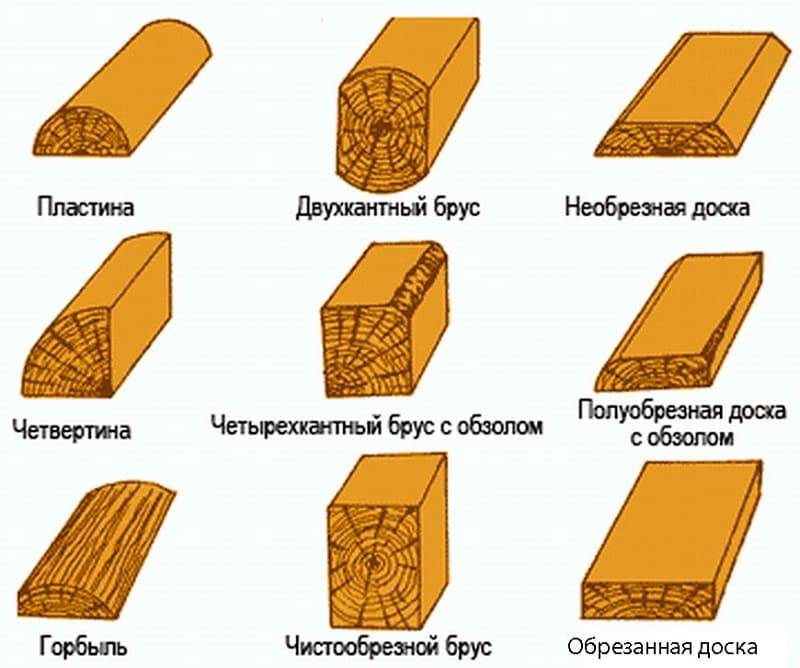

В сортамент включены бруски и шпалы, доски и рейки, четвертины, горбыль, пластины и другая продукция. Виды пиломатериала могут различаться в зависимости от способов работы с сырьем. Можно подробнее ознакомиться с ними.

Брус в зависимости от количества повергавшихся обработке сторон будет называться двухкантным, трехкантным, четырехкантным. Толщина и ширина изделий составляет, как правило, больше 100 мм. Основная сфера их использования — сооружение несущих конструкций, коттеджей или дач, поскольку эти изделия прекрасно могут выдержать значительные нагрузки.

Брусок похож на брус, но имеет другие размеры. Выполняется с толщиной до 100 мм, ширина — меньше двойной толщины. Используется в мебельной и столярной промышленности, для отделки строений, например, из них изготавливают дверные короба, перекладины.

Таблица коэффициентов усушки и механической прочности пиломатериалов.

Доски выполняют из бревен или достаточных по толщине брусьев.

Доски бывают необрезанными или обрезанными. Толщина возможна не более 100 мм, ширина — больше, чем двойная толщина. Применение — отделка стен, обустройство полов, мебельное производство.

Шпала представляет изделие с небольшой длиной, зато широкое и толстое. Это в некотором роде разновидность бруса, у которого размер поперечного сечения отличается величиной. Наиболее частое применение — для выполнения полотен железных дорог.

Горбыль — это кусок бревна, боковой отпил. В процессе распиловки бревен на разнообразные доски получаются отходы, которые называют горбылем. Из него удобно делать временные постройки вроде сараев, подойдут они и для сооружения обрешетки под крышу.

Четвертины (обапол) тоже получают из боковых частей бревен. Одна из поверхностей изделия пропилена, другая нет. Удобно использовать для изготовления небольших столярных изделий.

Пластина представляет собой половину бревна, которую получают при его распиле по центру.

У пластин всего одна прямая сторона. Длина зависит от бревна, используемого в качестве сырья. Применяют в основном для производства вышеперечисленных изделий — шпал, брусьев, иногда — для изготовления массивной доски.

Нормативные требования

Исходя из характеристик пиломатериалов и выдвигаемых к их свойствам требований, разработана нормативная база, на которую опираются производители древесины. Вся подробная информация о сортности пиломатериалов указана в ГОСТах.

ГОСТ содержит следующие характеристики пиломатериалов:

- Сорта. Доски и бруски делятся на 5 сортов, а брус на 4.

- Шероховатость. Указывает на максимально допустимую величину неровностей на поверхности древесины, отдельно описана для каждого класса.

- Влажность. Влажность древесины от 1 до 3 сорта не должна превышать 22%, для материалов низших классов допустимый показатель влажности не регламентируется.

Дополнительными характеристиками, указанными в ГОСТе, являются количество сучков, их тип и состояние, наклон волокон, наличие гнили, грибка, участков повышенной влаги и различных оттенков.

Опираясь на показатели ГОСТа можно с высокой точностью определить сорт пиломатериалов.

Разновидности пиломатериалов

Характеристика готовых пиломатериалов зависит от породы древесины, используемого оборудования, соблюдения технологии производства и просушки, а также способа распила. Именно последний фактор влияет на текстуру доски.

Распиловку древесины проводят несколькими способами, отличающихся направлением проведения распиловки:

поперечный (поперек волокон);рустикальный (под острым углом к волокнам);радиальный (по радиусу к центру бревна);тангенгенциальный (по касательной).

Поперечную распиловку применяют для производства художественного паркета, рустикальный способ используют для изготовления полового покрытия. Пиломатериалы, полученные способом радиального распила, имеют очень привлекательный внешний вид, отличаются прочностью, устойчивостью к деформациям и внешним воздействиям. Тангенциальный распил образует на поверхности доски красивый узор в виде интересных арок и колец.

Однако на поверхности некоторых досок могут со временем образовываться отслоения. Самыми востребованными и дорогостоящими являются радиальные пиломатериалы, так как их поверхность имеет однородную текстуру, неизменные размеры, хорошие механические характеристики, степень усушки.

Сушку пиломатериалов проводят как на открытом воздухе, так и при помощи специальных камер, представляющих собой плотно закрытые помещения. Первый вид продукции содержит до 20% влаги, второй поддается дополнительной обработке защитными средствами, а содержание влаги составляет до 14%. Срезы пиломатериалов могут быть торцованными (обрезанными по всей длине) и неторцованными.

В зависимости от степени обработки пиломатериалы бывают:

необрезные (хотя сучки отсутствуют, имеются необработанные участки бревен);обрезные (профиль материалов имеет прямоугольную форму благодаря спиливанию дефектных боковых частей бревна);строганые (отсутствует шероховатость одной или несколько граней).

Минусы

Древесина тлеет и быстро сгорает, выделяя много дыма. Чтобы уменьшить скорость распространения пожара, ее приходится пропитывать антипренами — это дополнительные расходы.

Дерево часто заражается грибком и плесенью, привлекательно для насекомых-древоточцев. Для защиты от них тоже нужны специальные антисептики, которые покупаются отдельно.

Любое бревно гниет, если в доме сыро, и может треснуть, если воздух слишком сухой. Владельцам необходимо следить за влажностью и пользоваться либо осушающими кондиционерами, либо увлажнителями воздуха.

Правильно высушенные, аккуратно обработанные и пропитанные антисептиками-антипренами пиломатериалы стоят дорого.

Сортамент пиломатериалов

Пиломатериалы представляют собой распиленные лесоматериалы. Их формы и размеры могут быть разными. В зависимости от этих показателей различают такие пиломатериалы как доски, шпалы, бруски, брусья, пластины, горбыли и др. У каждой разновидности таких заготовок имеется своё назначение.

Сортамент пиломатериалов – это определённая классификация. Все пиломатериалы разделяются на разные группы в зависимости прежде всего от размеров. При этом учитываются и другие потребительские характеристики древесного сырья. Оценивается оно согласно действующим в настоящее время ГОСТам на такую продукцию. Деловая древесина является сырьём для строительства. Она используется в виде пиломатериалов или брёвен. Так, ГОСТ 24454-80 классифицирует все породы дерева по массе, габаритам, показателям влажности.

Шпалы используются для строительства железных дорог. Они представляют собой брусы с широким поперечным сечением. Доски применяются в строительстве жилых домов и хозяйственных построек, а также других областях промышленности. Размеры их могут быть разными. Толщина доски составляет не менее 10 см, ширина должна иметь показатель, превышающий двойной размер толщины. Пластины – это распиленные вдоль брёвна. Четвертины – распилы вдоль по двум перпендикулярам. Брусья – материалы шириной и толщиной более 10 см. Бруски имеют толщину меньше 10 см, а ширина их составляет меньше двойного показателя толщины. При распиле брёвен на доски или бруски по бокам остаются отходы, которые называются горбылями. Также используются рейки – узкие и тонкие доски, и планки – пиленые материалы шириной 12–16 см и толщиной от 6 до 8 см.

ГОСТ 24454-80 Пиломатериалы хвойных пород. Размеры

1 файл 109.25 KB

Пласти – это противоположные поверхности четырёхугольных распилов с большой шириной. Доски имеют по две пласти. Бруски, заготовки квадратного сечения – по четыре пласти, т. е. все противоположные поверхности являются пластями. Пласти различают тангенциальные, радиальные и смешанные. Это определяется их отношением к расположению годичных колец в стволе дерева. Тангенциальная пласть располагается поодаль от середины и вблизи годичных колец. Радиальная – в отдалении от них, древесные волокна проходят в ней продольно. Смешанная – расположение годичных колец при распиливании бревна не берётся в расчёт. Самыми качественными и ценными являются пиломатериалы с радиальными пластями, однако они требуют значительно больших затрат и при их выработке остаётся больше отходов.

Кромки – это продольные поверхности узкой стороны (доски и др.). Угол, находящийся между пластью и кромкой, называется ребром.

Обработка пиломатериалов проводится по-разному. И в зависимости от используемого способа они подразделяются на необрезные, односторонне обрезные и обрезные. При обработке даже одного ствола дерева или бревна получают доски, неодинаковые по своим производственным характеристикам и качеству. Соответственно местоположению в распиле (стволе дерева), а именно по отношению к его оси, они подразделяются на боковые, центральные, сердцевинные и горбыли.

Боковыми называют доски, полученные из боковой части ствола дерева (бревна). Они хорошо поддаются обработке, поверхность их обычно чистая и гладкая, мало сучков. Сердцевинные – это доски, содержащие сердцевинный слой древесины. Их выпиливают преимущественно из толстых брёвен. Толщина таких досок составляет более 4 см. Центральные доски производят из центральной части бревна. Сердцевинный слой продольно распилен и все годичные кольца ствола разрезаны. Трещины в них появляются редко. Горбыли – это доски, пропиленные с одной стороны. Они считаются отходами после распила брёвен. Их используют для переработки и производства других материалов.

Производственные типы древесины

В нынешнее время есть основные способы для производства обработанного древесного материала: фрезерование и строгание. В процессе строительных работ необходимые элементы соединяют в одно целое, после чего будет создана надёжная постройка. Такие строения не нуждаются в дополнительных крепких фундаментах и дополнительных отделочных работах.

- Клееный брус. Производится из целых досок или же отдельных кусочков. Сам материал будет состоять из ламелей прочно закреплённых между собой. Что касается дополнительных показателей, то данный вариант обладает высокой прочностью, а также устойчивостью к внешним воздействиям;

- Фанера. Состоит данный тип из склеенных древесных слоёв. За счёт высокой прочности и великолепной гибкости конечный материал имеют высокую популярность в процессе производства мебели, внутреннего и внешнего декорирования;

- ДВП. Получается в процессе прессования под действием высоких температурных режимов и добавлением специального дополнительного средства. Внешние стороны листа могут быть гладкими или же одна из них будет рельефной;

- ДСП. В состав входят исключительно мелкие частицы с дополнением смол. В процессе производства используют отходы древесного материала. В процессе производства синтетические клеящие вещества не применяются. Используется данный вариант предпочтительно в мебельной или же строительной промышленности;

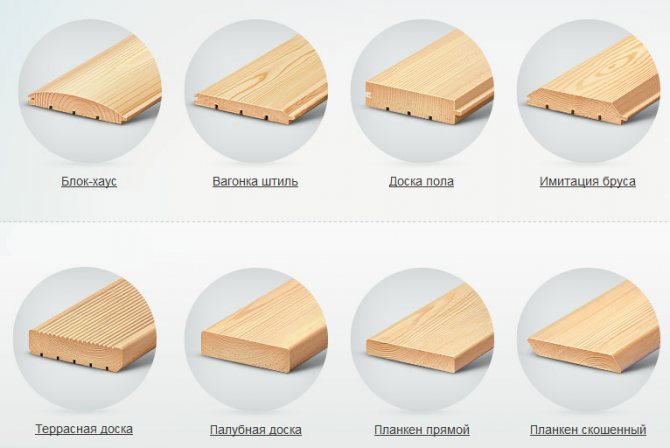

- Вагонка. Пиломатериал данного типа используется для разнообразных отделочных работ. Даже с тем учетом, что материал будет иметь небольшую толщину он по своему весьма прочный и устойчивый к всевозможным деформациям, возможному образованию щелей или же трещин. Помимо этого всего материал имеет привлекательный внешний вид. Также заметно сказывается на высокой популярности – простота в процессе монтажных работ и не высокая стоимость.

Вагонка

То есть пиломатериал уникальное изделие, полученное из древесного материала, и в нынешнее время строители попросту не представляют рабочий процесс без таких изделий.

Как происходит производство пиломатериалов можно увидеть в нашем познавательном видео:

Способы обработки

Дерево можно обрабатывать различными способами. Наиболее распространенными являются:

- Раскалывание – этот способ заключается в разделении древесины вдоль волокон клиновидным инструментом. Он применяется при производстве паркетной клепки, дров, плитки или топорищ. В большинстве этих случаев распиливать дерево нельзя, при этом раскалывание боле эффективно.

- Пиление – процесс разделение древесины с помощью пилы. Обычно выполняется перпендикулярно направлению волокон.

- Строгание – относится к обрабатывающим процессам. Выполняется с рубанками различного типа.

- Циклевание – данный способ похож на процесс скобления. Обычно выполняется с помощью резца. В процессе получается гладкая поверхность и практически идеально круглый брус. Данный способ используется при производстве оцилиндрованного бревна.

- Цинубление – метод, предусматривающий выравнивание поверхностей с созданием шероховатости. Это необходимо при склеивании отдельных элементов.

- Долбление – применяется для получения выемок или отверстий различного типа. Для этих целей обычно используются долота.

- Сверление – необходимо для создания отверстий, обычно проводится с помощью станков или ручного инструмента.

- Шлифование – процесс очистки поверхности и сглаживания шероховатостей. Выполняется ручным инструментом с набором абразивной шкурки различного калибра.

В зависимости от типа производимого продукта разрабатывается технологическая карта с четким указанием используемых методов обработки и очередности их проведения.

Виды и размеры

На пиловочное сырье распространяют свое действие два ГОСТа. То, что получилось в результате спиливания хвойных пород (сосны, лиственницы, кедра и т. д.), подпадает под действие ГОСТ 9463-88, а то, что получилось в итоге спиливания лиственных пород (это дуб, бук, кленовые, березовые, осиновые пиломатериалы и т. д.) – 9462-88. Основным назначением пиловочника является распил его на сырье, которое в дальнейшем послужит для разного рода сфер прикладного и художественного творчества, строительства и других отраслей промышленности. В соответствии со стандартами, к какой бы породе – лиственной или хвойной – ни относился пиловочник, по такому параметру, как толщина, он делится на 2 вида: средний и крупный.

Толщину измеряют не в любом месте, а только в торце вершины. Средняя толщина – диаметр 14–24 см, крупная – больше 26 см. По длине пиловочник тоже делится, точнее, его длина не должна быть менее определенной величины в зависимости от породы. Например, пиловочник хвойных пород должен иметь длину в диапазоне 4–6,5 м, мягких лиственных пород (сюда включают и березовый, и осиновый материал) – не меньше 3 м. В обеих ситуациях учитывается и градация – она должна составлять 0,5 м. Для твердых лиственных пород требование длины – от 1 м, градация составляет 10 см.

Имеет значение сортировка материала. Северная сортировка хвойных пород должна попадать в интервал длины 3,9–7,5 м, черноморская сортировка – 4–8 м. В этот расчет не входят так называемые припуски по длине, они составляют от 3 до 6 см. Длина пиломатериалов, получившихся в результате распила пиловочника, измеряется метрами, а толщина – миллиметрами.

Еще один параметр оценки пиловочника – его сорт. Всего их три.

- К первому сорту относят бревна с правильным круглым срезом и формой, не имеющие искривлений по длине. Сучков у таких бревен мало.

- Бревна второго сорта имеют и искривления, и сучки, но пороков древесины у них нет.

- В бревнах третьего сорта присутствуют пороки древесины, они могут быть немного подгнившими.

Самое высокое качество традиционно имеет пиловочник из леса на севере России. Это связано с условиями и темпом его роста – медленным из-за холодов. Такие деревья имеют большое количество слоев в стволе. Из них получаются самые прочные и плотные бревна.

Пиловочник можно рассортировать по назначению: кряж может быть резонансным, авиационным, лыжным и т. д. И пиловочник, и те пиломатериалы, которые из него получаются, должны размерами и качеством отвечать ГОСТу, под действие которого попадают. Для того чтобы построить дом, потребуется пиловочник с четырьмя различными диапазонами диаметра: от 300 до 320 мм, от 260 до 280 мм, от 220 до 240 мм и от 180 до 200 мм.

Пиловочник первого сорта (то есть самый лучший) хорош для возведения различного рода капитальных строений из дерева. Из него получатся прочный и красивый дом, баня, дачный комплекс. Дерево – материал экологичный, долговечный и надежный, особенно если он правильно просушен и обработан антисептическими составами против гниения и грибка. Также древесина, особенно хвойных пород, содержит специальное вещество, которое убивает бактерии, являющиеся источниками заболеваний, и очищает воздух в помещении.

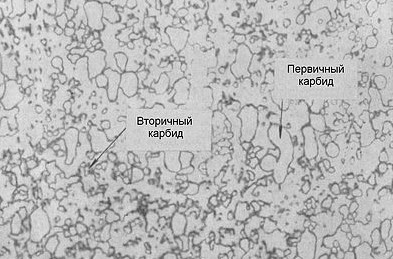

Состав карбидов в быстрорежущих сталях, %

Карбид C W V Cr

M6С 2 70 2 26

МС 12 23 52 13

M23C6 5 20 2 73

Карбид М6С является основным карбидом, при содержании в сталях >1% W и 0,5% Mo. Это очень стабильный карбид, который распадается с трудом. Чем выше содержание вольфрама и молибдена в карбиде М6С, тем трудней он растворяется в аустените. Температура растворения вольфрамового карбида составляет 950÷1300ºC, молибденового карбида 950÷1250ºC. При отпуске мартенсита, легированного W, Mo, карбид М6С выделяется только при температуре >500ºC. Но и тогда он появляется вначале в виде М2С и затем при 620÷700ºC в виде М6С.

Типичная структура быстрорежущей стали

Карбид МС. Карбид ванадия МС может образовываться даже при малом количестве ванадия (0,1%), если имеется соответствующие количество углерода. 1% V связывает 0,2-0,3%С (теоретически 0,19%). Твердость этого карбида составляет HV 2800. Его твердость намного вше твердости карбидов состава M6С и M23C6. Карбид МС очень плохо растворяется в аустените. При отпуске он появляется при температуре выше 500ºC и его выделение вызывает упрочнение, причем максимум дисперсионного твердения обеспечивают карбиды в виде пластин диаметром ~100 и толщиной ~10Á. Карбид М23С6. Карбид хрома, количество которого в разных быстрорежущих сталях почти одинаково; в этом карбиде содержится так же часть ванадия и немного вольфрама (молибдена). Карбид М23С6 хорошо растворяется в аустените при температуре 950÷1000ºC. Таким образом можно повысить степень легированости аустенита в мартенсите. Твердость карбидов М23С6 в стали HV 1000-1100. Эти карбиды стабильнее карбидов М7С3, (появляются при меньшем содержание хрома), и температура их образование так же выше, чем последних. Поэтому с появлением карбидов М23С6 теплостойкость стали возрастает. Свойства стали зависят от формы и распределения карбидов в структуре. Чем мельче карбиды и более плотно распределены в объеме металла, тем выше твердость и износостойкость инструмента. В принципе, рассчитать появление того или иного карбида в структуре при определенной температуре можно при помощи справочников и химических формул. Но это достаточно трудоемкое занятие, так как вариантов содержания различных элементов в одной и той же марке стали, огромное количество. Использование карбидных марок сталей для изготовления инструмента не является основным условием долговечной работоспособности изделий. Для повышения эксплуатационной теплостойкости и износостойкости используются специальные технологии нанесения покрытий из сверхтвердых элементов.

https://www.dcpt.ru

Классификация

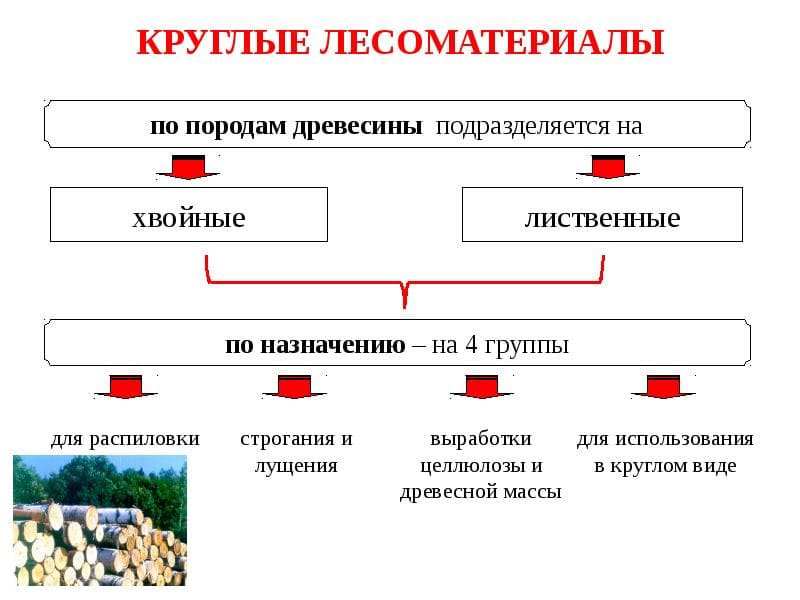

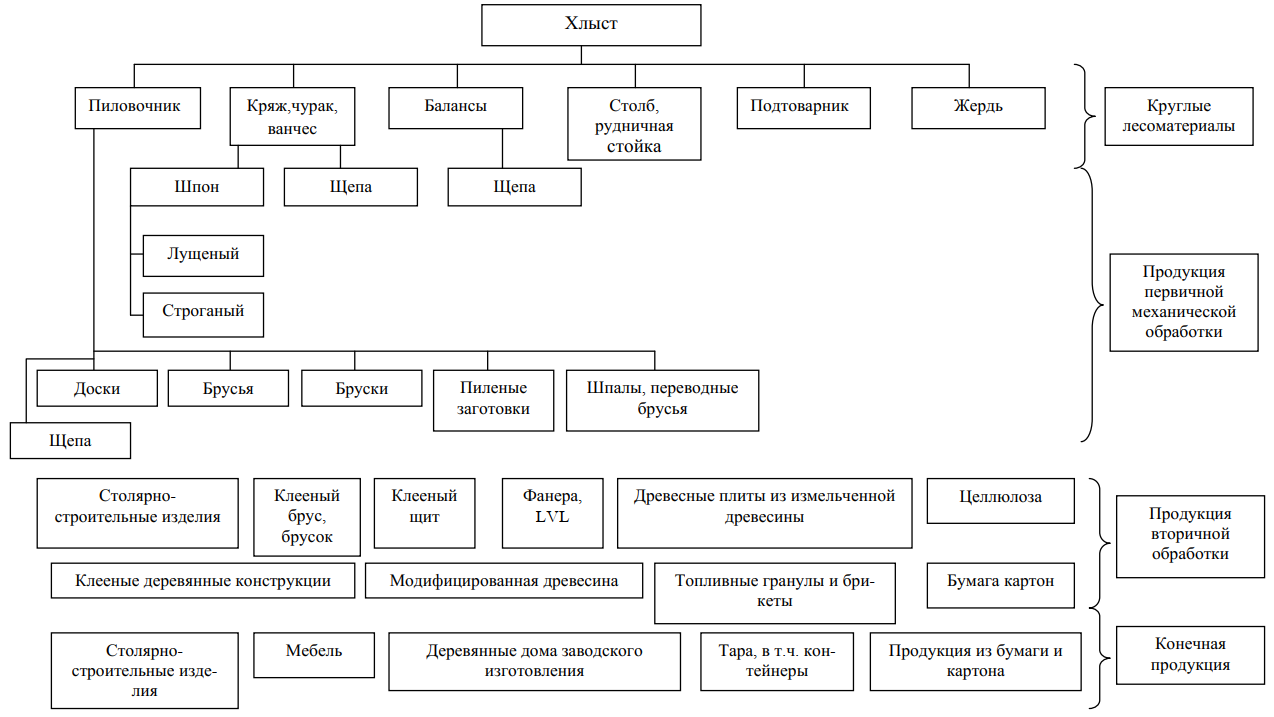

Для производства различных деревянных изделий применяют круглые лесоматериалы, удовлетворяющие заданным требованиям и соответствующие установленной классификации. Виды лесоматериалов подразделяются по следующим показателям:

- назначению;

- способу механической переработки;

- внешнему виду;

- сортаменту;

- сортности;

- породам деревьев;

- стойкости к поражению естественных вредителей и климатических факторов.

По дальнейшему назначению спиленная древесина используется для:

- распиловки на различный пиломатериал (обрезные и не обрезные доски, брус, оцилиндрованное бревно);

- внешней обработки (строгания и лущения);

- переработки в древесную массу (опилки, стружку, щепу) и целлюлозу;

- используются в круглом виде (строительстве домов и хозяйственных сооружений).

По способу механической переработки они делятся на классы:

- круглые брёвна (получаются распиловкой хлыста на заготовки определённого размера. Качественный хлыст распиливают по длине на брёвна размером 6 м или 3 м, в зависимости от дальнейшего применения);

- пиленые – получаемые путём поперечного деления на специальных станках;

- строганные – получаются в результате обработки на шпонострогальных станках;

- лущёные;

- колотые;

- измельчённые.

По внешнему виду лесоматериалы, которые получают при распиловке хлыста, делятся на следующие изделия:

- круглые брёвна (кругляк);

- строительные изделия и элементы конструкции (брус, стропила, перекрытия и так далее);

- различного назначения пиломатериалы и заготовки;

- древесностружечные, древесноволокнистые, OSB плит;

- гранулы и пеллеты.

К классу строганных лесоматериалов относятся доски, брус, стропила и перекрытия, мебельные заготовки.

Сортность круглых лесоматериалов определяется требованиями действующих стандартов и технических условий.

Для каждого сортамента определены требования, к которым относятся следующие параметры:

- номинальные геометрические размеры (длина, диаметр по венцу);

- разрешённые допуски и припуски;

- допустимый уровень влажности;

- класс древесины;

- расчетный объём каждого изделия (на основании этих данных получают суммарный объём при отгрузке).

По диаметру распила лесоматериал делят на три категории:

- брёвна с диаметром не менее 12 см в верхней части спила;

- подтоварник с диаметром среза от восьми до одиннадцати сантиметров;

- жерди диаметром от 3 см до 7 см.

Каждый размер определяется с учётом назначения будущего конечного изделия. Например, для круглых лесоматериалов, толщина которых не превышает 13 см, принята градация по диаметру в 1 см. При диаметре среза более 14 см она составляет 2 см. Округление происходит до ближайшего чётного значения диаметра.

Под припусками понимают величину обязательной добавки к длине сортамента. Они обеспечивают в дальнейшем получение пиломатериалов необходимых размеров (с учётом сушки обработки). Обычный размер припусков составляет от трёх до шести миллиметров. Размеры припусков определяются отдельно для хвойных и лиственных пород и определяются соответствующим стандартом.

Сортность лесоматериала определяет его качество и физико-механические свойства. По этому показателю древесина делится на четыре сорта:

- 1-й сорт – это древесина крупных размеров без сучков или их небольшим количеством (применяется для изготовления деталей в корабельном и авиационном строительстве, деталей к которым предъявляются повышенные требования по надёжности и эстетичности);

- 2-й сорт – брёвна из средней части хлыста (изготавливают строительные и отделочные материалы, различный погонаж, используется в круглой форме после внешней обработки);

- 3-й сорт получается из центральной части хлыста с определённым количеством сучков;

- 4-й сорт используется для изготовления тары, отдельных элементов мебели. Основным требованием к этому сорту является отсутствие гнили, внутренней трухи, глубокой поверхностной синевы.

По стойкости к грибкам и внешним паразитам лесоматериалы делятся на два класса. Первый класс это стойкий лесоматериал, второй не стойкий.

Классификация пиломатериалов по размерам, форме

При обработке древесины с применением современных технологий выполняют разные виды изделий.

В сортамент включены бруски и шпалы, доски и рейки, четвертины, горбыль, пластины и другая продукция. Виды пиломатериала могут различаться в зависимости от способов работы с сырьем. Можно подробнее ознакомиться с ними.

Брус в зависимости от количества повергавшихся обработке сторон будет называться двухкантным, трехкантным, четырехкантным. Толщина и ширина изделий составляет, как правило, больше 100 мм. Основная сфера их использования — сооружение несущих конструкций, коттеджей или дач, поскольку эти изделия прекрасно могут выдержать значительные нагрузки.

Брусок похож на брус, но имеет другие размеры. Выполняется с толщиной до 100 мм, ширина — меньше двойной толщины. Используется в мебельной и столярной промышленности, для отделки строений, например, из них изготавливают дверные короба, перекладины.

Таблица коэффициентов усушки и механической прочности пиломатериалов.

Доски выполняют из бревен или достаточных по толщине брусьев.

Доски бывают необрезанными или обрезанными. Толщина возможна не более 100 мм, ширина — больше, чем двойная толщина. Применение — отделка стен, обустройство полов, мебельное производство.

Шпала представляет изделие с небольшой длиной, зато широкое и толстое. Это в некотором роде разновидность бруса, у которого размер поперечного сечения отличается величиной. Наиболее частое применение — для выполнения полотен железных дорог.

Горбыль — это кусок бревна, боковой отпил. В процессе распиловки бревен на разнообразные доски получаются отходы, которые называют горбылем. Из него удобно делать временные постройки вроде сараев, подойдут они и для сооружения обрешетки под крышу.

Четвертины (обапол) тоже получают из боковых частей бревен. Одна из поверхностей изделия пропилена, другая нет. Удобно использовать для изготовления небольших столярных изделий.

Пластина представляет собой половину бревна, которую получают при его распиле по центру.

У пластин всего одна прямая сторона. Длина зависит от бревна, используемого в качестве сырья. Применяют в основном для производства вышеперечисленных изделий — шпал, брусьев, иногда — для изготовления массивной доски.

Породы дерева

Лучшая древесина для бань — осина, для незащищенных конструкций и наружной обшивки — кедр, лиственница. Они дороже, зато менее подвержены гниению.

В интерьерах более востребованы лиственные породы. Их древесина отличается интересной цветовой палитрой и богатой текстурой. Изысканный рисунок березы и ореха, эффектные цвета бука, ясеня, вишни широко используются в производстве стеновых панелей, дверей, элементов лестниц и балюстрад.

При выборе напольных покрытий особенно важно обращать внимание на твердость древесины и ее способность минимально реагировать на атмосферные изменения. Дуб и бук в данном случае вне конкуренции, но за счет высокой цены не очень распространены

В завершение несколько советов, которые помогут выбрать оптимальное дерево для строительства дома:

В завершение несколько советов, которые помогут выбрать оптимальное дерево для строительства дома:

В завершение несколько советов, которые помогут выбрать оптимальное дерево для строительства дома:

Чем больше годовых колец в вертикальном разрезе и чем ближе они располагаются друг к другу, тем качественнее древесина. Следите, чтобы влажность дерева была в пределах 20 — 25 %. Ни в коем случае не следует приобретать мокрые пиломатериалы

Обратите внимание, как древесина хранится у продавца. Материалы должны находиться под хорошо проветриваемым навесом либо в сухом помещении

Чтобы избежать неприятностей, покупайте пиломатериалы у хорошо зарекомендовавшего себя поставщика.

Основная классификация

В настоящее время классификация происходит по 6 класс, рассмотрим первые 3.

- Брус. Данный материал это своего рода – бревно, которое обтесывается со всех его сторон и применяется в процессе строительства домов, а также использование прослеживается для крупных оконных элементов или лестниц;

- Брусок. Данный тип является уменьшенной копией предыдущего варианта, может быть не обработанного типа, строганного или же подогнанным под определённые размерные параметры. Его область применения – изготовление мебели, производство обрешетки, каркасов, а также беседок;

Бруски

Доска, изготовленная из бревна или же бруса. Может быть, также не обрезного или же обрезного типа. Помимо этого классификация может проводиться по размерным параметрам.

Особенности производства

Можно делать продукцию на заказ или предлагать клиентам уже готовый ассортимент. Первый вариант является более выгодным. Сначала организуется встреча с заказчиком. После обсуждения деталей специалисты подготавливают брусья нужных размеров.

Пиломатериалы

Преимущества и перспективы

Бизнес по изготовлению пиломатериалов имеет ряд достоинств:

- Для стартового капитала достаточно иметь около 50 тыс. руб. на закупку или аренду оборудования. Размер суммы зависит от выбранной технологии.

- Получать разрешение в государственных структурах не требуется, достаточно иметь при себе свидетельство о регистрации бизнеса.

- Достоинства природных материалов очевидны для большинства пользователей. Это оптимальный вариант для любого загородного дома, ресторана, гостиницы и других построек.

- В России есть достаточное количество качественного сырья для расширения подобного производства.

- Жилищное строительство не прекращается даже в период кризиса, соответственно, спрос на пиломатериалы не падает.

Заработок на производстве пиломатериалов считается одним из самых прибыльных. Со временем производство можно расширить, в этом случае доход увеличится в несколько раз.

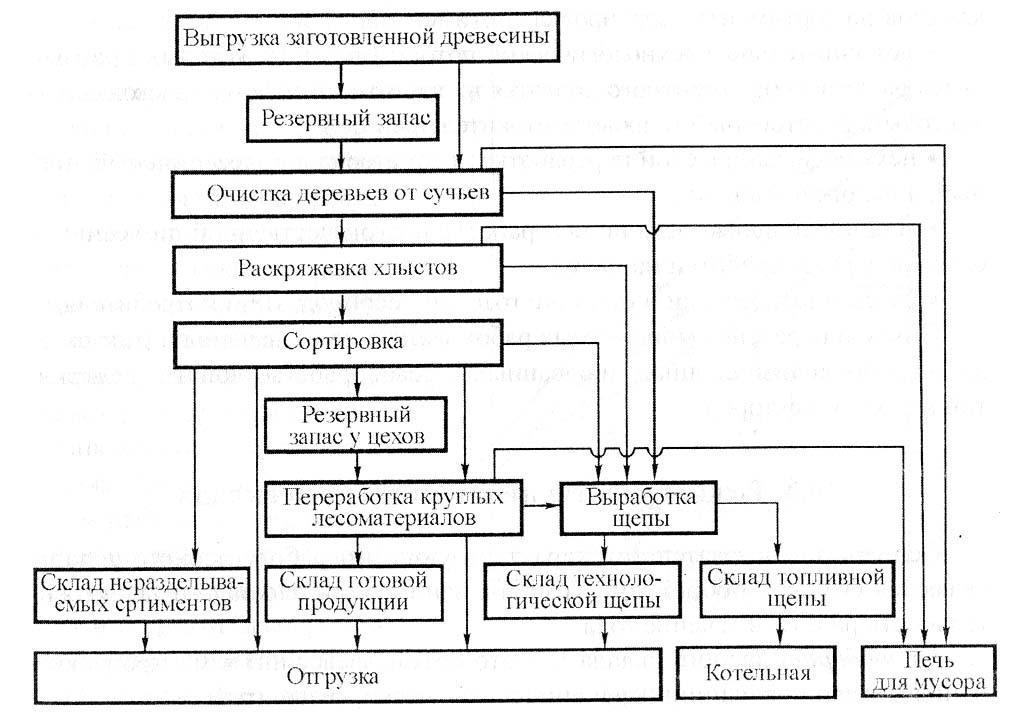

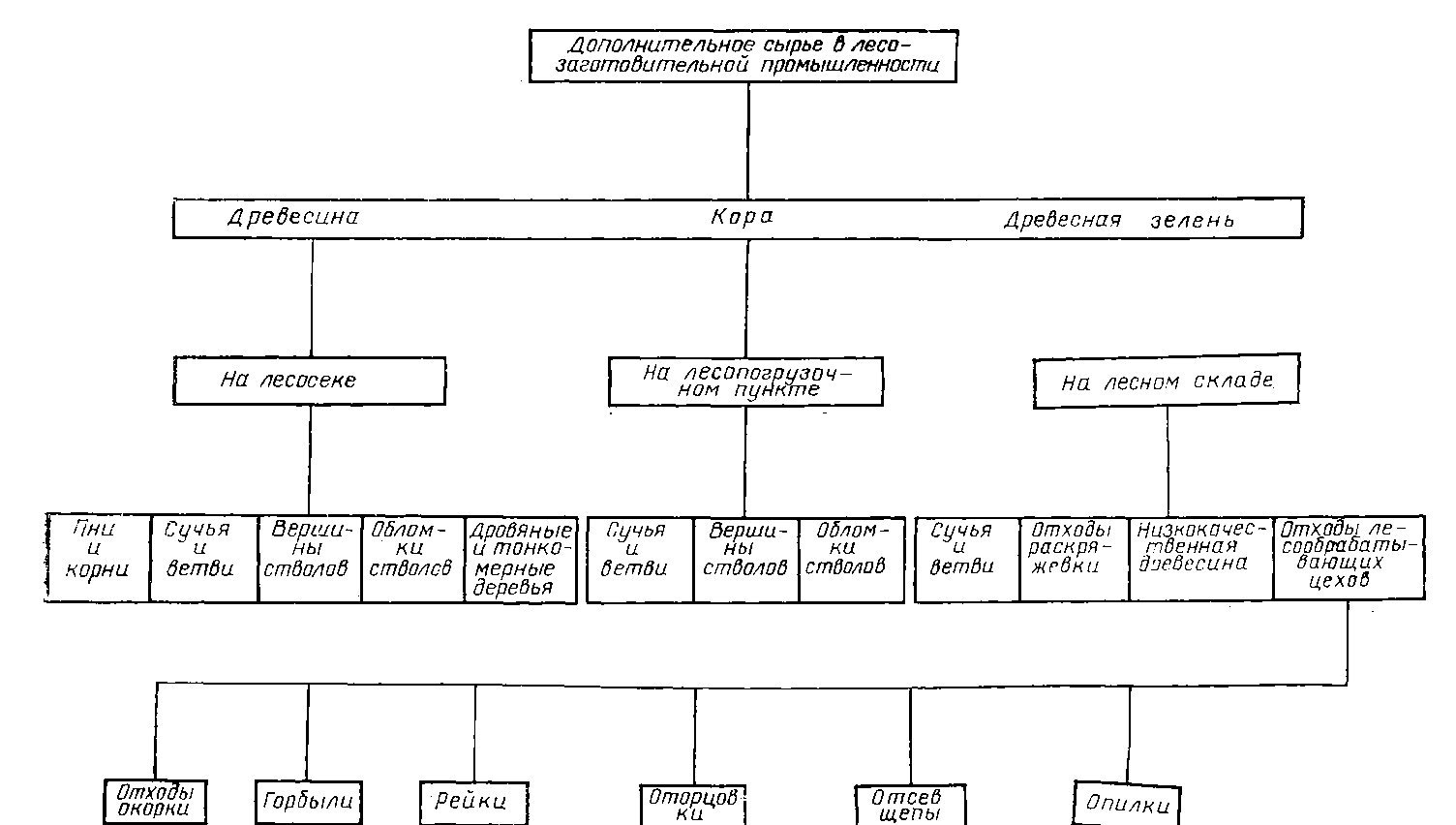

Заготовка сырья

Все начинается с заготовки сырья, то есть с вырубки древесины. Делать это следует с ноября по март, когда движение соков замедляется. Для производства пиломатериалов чаще всего используется лиственница, дуб, бук, ясень и другие породы деревьев. Они отличаются повышенной прочностью и износостойкость. Возможно изготовление дорогостоящих досок на заказ из более экзотической древесины.

Заготовка сырья

Виды лесоматериалов

Лесоматериалы сильно различаются между собой, у них может быть свое предназначение, свои ГОСТы, способ изготовления. Круглые лесоматериалы представляют собой отрезки древесных стволов различных деревьев, которые полностью очищены от сучьев, ветвей, листьев. Сечение круглое, получают при поперечной распиловке хлыста. Бревна могут быть как с корой, так и без нее.

Сортамент лесоматериалов различается по характеру обработки: они могут быть обрезными и необрезными. Некоторые пиломатериалы могут обрезаться только с одной стороны.

- Обрезные пиломатериалы – материалы с параллельными лицевыми или тыльными сторонами, кромками, которые были опилены перпендикулярно пласти, с дефектом распиловки, не превышающим допустимых показателей.

- Необрезные пиломатериалы– материалы с параллельной лицевой, тыльной стороной, с полностью или частично опиленными продольными узкими сторонами, с дефектом распиловки, превышающим допустимые показатели.