Инструмент для рихтовки вмятин

Классическая технология рихтовки кузова автомобиля за время своего существования претерпела множество изменений, и сейчас канули в лету те времена, когда она проводилась одним молотком. Рихтовка кузова авто своими руками – непростой процесс, требующий ответственного подхода, специальных навыков и профессионального инструмента. Приобрести инструмент можно в автомагазинах или на рынке. Он содержит рихтовочные резиновые и пневматические молотки различной формы и размера, разнообразные правки, ударные полотна. Также для выравнивания резких заломов металла может понадобиться домкрат. Приспособления для рихтовки вмятин также можно изготовить своими руками, однако для этого необходимо обладать достаточными знаниями и навыками. Рассмотрим наиболее часто используемые виды рихтовочного инструмента подробнее.

- Ударный инструмент: молотки, киянки. Их предназначение – выравнивание вмятины. Отличия рихтовочных молотков от слесарных значительные. Рабочий боек должен иметь закругленную поверхность и быть хорошо отполированным. Противоположная сторона молоточков делается обычно в форме клюва. Материалы, применяемые для изготовления рихтовочных молотков – цветные металла, пластик, резина, текстолит. Благодаря этому поверхность исправляемой вмятины меньше деформируется, а сам боек спружинивает при ударе. Киянки для рихтовки кузова своими руками обычно делают из твердого дерева или резины.

- Наковальни, штампы, поддержки. Эти приспособления нужны для поддержки выпрямляемого места кузова. По своей форме они должны повторять вмятину, поэтому в профессиональном наборе их достаточно большое количество. Рихтовочный молоток с наковальней всегда должны работать в паре. Главное – правильно подобрать подкладной штамп, необходимо учесть при этом радиус кривизны поверхности, вес и размер поддержки. Для рихтовки авто своими руками можно также воспользоваться подручными предметами, главное – их тщательно подбирать под конкретный изъян кузова. Это могут быть молоты, плиты от утюга, кувалды и т.п.

- Ударные полотна, ложки. Эти приспособления служат для вытягивания вмятины. Также они могут использоваться в качестве поддержек. Одним из наиболее частых случаев их применения при рихтовке авто является отделение внешней поверхности элемента кузова от внутренней панели, например для двери. Если две поверхности ее схлопнулись при ДТП, то перед тем как отрихтовать дверь своими руками придется отделить наружную поверхность от внутренней ложкой для рихтовки. Также часто ложки используются для рихтовки крыши автомобиля и внутреннего исправления кривизны кузовного элемента.

- Рычаги и крюки. Они применяются в случае необходимости вытянуть вмятину изнутри, опираясь на любое ребро жесткости в качестве рычага. Крюков также существует большое число, они отличаются размерами, толщиной металла, углом загиба. Крюк для рихтовки автомобиля своими руками можно сделать и самому, для чего используется металлический пруток диаметром 10-12 мм. Длина его не должна превышать 0,5 м. Угол загиба зависит от геометрии самой вмятины. Ручку крюка нужно делать петлей, чтобы в случае необходимости в нее можно было вставить приспособление для прокрутки.

- Шлифовальный инструмент – напильники, шлифмашинка. Применяются для шлифовки выровненного после рихтовки элемента кузова и выравнивания небольших выпуклостей. Если нет шлифмашины, в гаражных условиях может применяться наждачный круг, закрепленный на электродрели.

Электродуговая сварка

Электродуговая сварка (ЭДГС) представляет собой вид неразъемного соединения деталей, получаемого путем плавления металла электрической дугой, возникающей при подаче на электрод и металл напряжения от источника тока. При воздействии на соединяемые детали такой дуги образуется сварочная ванна из расплавленного металла, после остывания и застывания которой формируется шов, соединяющий детали.

При выполнении первого корневого (соединительного) шва используется тонкий электрод толщиной в 1-3 мм. Его использование позволяет зафиксировать детали и избежать прожога.

Последующее заполнение сварочного шва осуществляется электродом большего диаметра. При этом слой должен прокладываться по неостывшему предыдущему слою. Толщина слоя для достаточного прогрева не должна быть больше 4-5 мм.

Классификация ЭДГС

ЭДГС бывает следующих типов:

- ручная;

- полуавтоматическая;

- автоматическая.

При ручной ЭДГС сварщик вручную перемещает электрод, в результате чего образуется сварной шов. При полуавтоматической сварке присадочная проволока подается автоматически, а электрод передвигается вручную. При автоматической сварке и проволока, и электрод передвигаются автоматически.

Оборудование

Наиболее распространенным является ручная ЭДГС. При выполнении такого рода сварки используются:

- сварочный аппарат;

- ручной инструмент сварщика;

- приспособления для облегчения сварки.

Сварочный аппарат является, в первую очередь, источником питания для электрической дуги.

В качестве источников питания при ЭДГС используются сварочные трансформаторы, выпрямители (инверторы) или генераторы.

Примерная стоимость инверторных источников тока на Яндекс.маркет

Сварочный трансформатор предназначен для понижения напряжения сети в более низкое напряжение горения дуги и обеспечения необходимого тока. Сварочные выпрямители состоят из понижающего трансформатора и полупроводникового выпрямителя. Они питают дугу постоянным током. Генераторы обеспечивают питание электродуги путем преобразования механической энергии в электрическую.

Кроме источника питания, в состав сварочного аппарата входят электрод, держатель для электрода и провода, подключающие источник питания к сварочной ванне. Электрод обычно представляет собой присадочный материал с обмазкой, предназначенной для защиты сварочной ванны от воздействия внешней атмосферы. Держатели для электрода бывает винтового или зажимного типа.

Примерная стоимость электрододержателей на Яндекс.маркет

В качестве приспособлений сварщик должен использовать защитную маску, которая фильтрует УФ- и ИК-излучения дуги, респиратор и специальную одежду. Кроме того, в качестве ручного инструмента сварщику положено иметь молоток, зубило, металлическую щетку.

Таблица для деталей разной толщины

Выбор отделки торцов и характера соединения в зависимости от толщины и стыка деталей

| Тип сварного шва | Толщина элементов, мм | Характер соединения | Рекомендуемая форма кромок |

| Стыковой | 1-4 1-6 | Односторонний | С отбортовкой (тонкие детали) Без скоса |

| 3-60 | V-образная | ||

| 3-8 | Двухсторонний | Без разделки | |

| 8-100 | К-образная | ||

| 15-100 | U-образная (криволинейная) | ||

| 8-120 | Х-образная | ||

| Под углом | 2-30 | Двухсторонний | Возможна обработка без разделки |

| 3-60 | Со срезом 1 кромки, для соединений более 20 мм – 2 кромок | ||

| Нахлесточный | 2-60 | Двухсторонний | Выполняется без резки торцов |

| Тавровый (под прямым углом к поверхности) | До 40 | Двухсторонний | Для деталей, испытывающих малую механическую нагрузку, возможна сварка без скоса краев |

| 8-100 | К-образная |

Особенности домашнего изготовления

Инструмент, отличающийся отсутствием «зверского» шума при работе, не требующий электроэнергии, можно назвать идеалом. Однако станет он таким совершенством только в одном случае — если правильно подобрать материалы для его изготовления. Лишь они обеспечат отсутствие проблем при обработке, а также долгий срок службы, мало отличающийся от того, что имеют «профессиональные» коллеги — заводские роликовые ножи. Нет, разница все же есть: дома можно собрать только тот механизм, который предназначен для прямолинейной резки. Но чаще всего домашним мастерам требуется именно она.

- Режущие элементы. Два ножа, располагающихся сверху и снизу в одной плоскости, обязательно изготавливают из высококачественного сплава, чья прочность должна быть выше, чем у обрабатываемых листов. В роли ножей выступают подшипники, удовлетворяющие этим требованиям. Чем больше их диаметр, тем выше будет скорость резки. Материал-идеал — инструментальная углеродистая сталь.

- Основание (станина с направляющими), по совместительству — рабочая поверхность, на которой располагается разрезаемый лист, перемещаются роликовые ножи.

- Корпус инструмента. Потенциальный материал — стальной уголок, имеющий определенные характеристики: линейные размеры — от 40 до 60 мм, толщину — 3 мм.

- Дополнительные детали: для надежного прижимания материала — фиксаторы (например, ручка, рукоятка), устройства, регулирующие зазор между режущими дисками.

Самая большая трудность при подготовке к работе — подбор достойного материала для роликовых ножниц. Для их изготовления используют подшипники, чей диаметр зависит от корпуса инструмента, однако чаще выбирают детали 20-30, 50 мм. Грани их стачивают точно под углом 90°. В противном случае качественное, эффективное изделие собрать не получится.

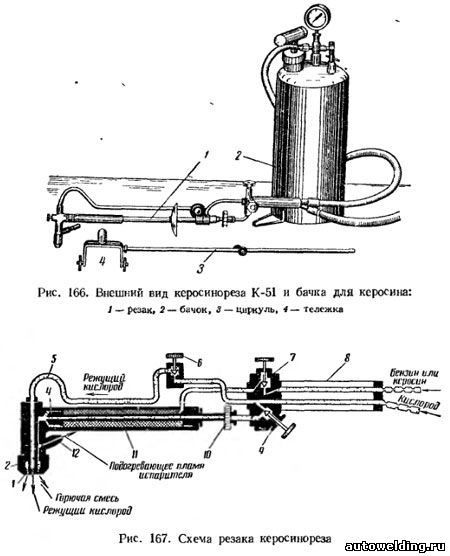

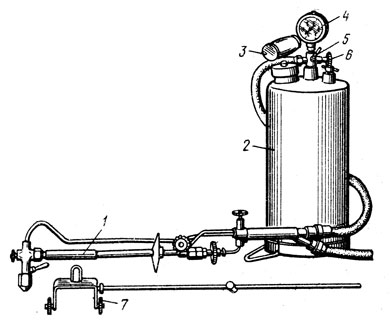

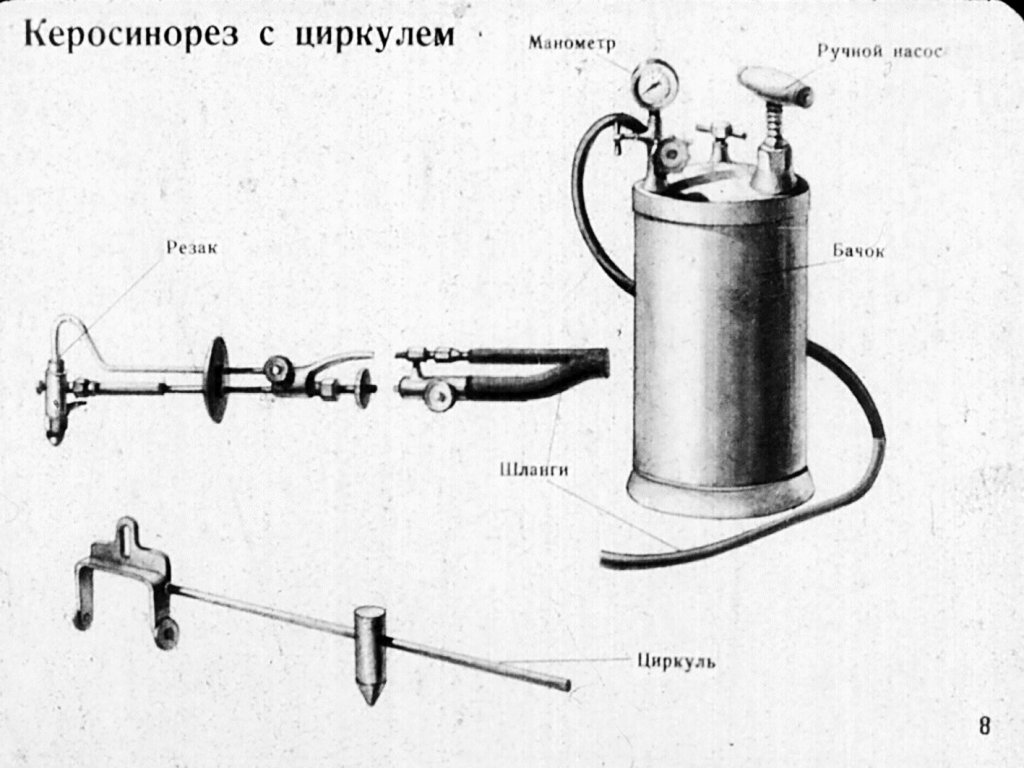

Бачок керосинореза

В типовых конструкциях керосинорезов (особо качественными считаются устройства, производимые торговой маркой «Резак Бобуха») используются бачки двух типов: БГ-63, ёмкостью 6,5 л, и БГ-68, ёмкостью 8,5 л. Бачок состоит из следующих элементов:

- Цилиндрического сварного корпуса, дно которого имеет вид вогнутой полусферы.

- Сферической крышки, имеющей два герметизированных отверстия и ручку для переноски.

- Запорного вентиля.

- Заборной трубки, на конце которой имеется сетчатый фильтр.

- Манометра.

- Ручного воздушного насоса, которым создаётся необходимое давление для подачи керосина в шланг.

- Упорного кольца в нижней части корпуса.

- Двух штуцеров — для присоединения шланга, и для заполнения бачка керосином.

При работе насосом, внутри корпуса бачка создаётся избыточное давление до 3 кг/см2, благодаря которому происходит вытеснение керосина в шланг. Заполнение бачка керосином должно быть не выше 70% от его номинальной ёмкости, поскольку часть энергоносителя всё же испаряется. Несмотря на тщательную заделку штуцера в бачок (применяется сварка) часть вещества всё же в момент перекачки испаряется, вследствие чего давление падает. Это обстоятельство вынуждает время от времени использовать насос для подкачки керосина.

Подготовка бачка к использованию заключается в его тщательной очистке, а также проверки исправности насоса и манометра. Несмотря на наличие фильтра, рекомендуется заливать в бачок только предварительно отфильтрованный керосин. Недопустимо применять бачок в наклонном или горизонтальном состоянии. Для соблюдения правил пожарной безопасности, и для удобств при использовании бачок размещают на расстоянии не ближе 5 метров от кислородного баллона, и не далее 3 – от места применения керосинореза.

Техническое обслуживание узла заключается в периодической чистке каналов медными или алюминиевыми иглами (стальные применять не рекомендуется).

Керосинорез по металлу: устройство, особенности, виды, способы применения

Керосинорез по металлу – прибор, предназначенный для быстрой резки стали. Он работает от керосина, бензина, солярки по принципу горелки. Резка металла становится возможной следующим образом: керосин, соответствующий ГОСТ 4753, под давлением попадает в испарительную огнеупорную камеру, испаряющееся вещество поступает в специальный мундштук, параллельно туда направляется кислород.

Вещества смешиваются уже в горелке, находящейся на конце мундштука. В результате получается высокотемпературное пламя, при помощи которого и осуществляют резку. Температура составляет 2400-2500°С.

Классификация и маркировка листового проката

По видам поставки проката

- В рулонах;

- В листах.

Прокат в рулонах может состоять не более чем из 2-х кусков (отдельных или соединенных сварным швом).

По плоскостности

- ПН — нормальной плоскостности;

- ПУ — улучшенной плоскостности;

- ПВ — высокой плоскостности;

- ПО — особо высокой плоскостности.

По размерам

- I — с указанием размеров по толщине, ширине и длине;

- II — с указанием размеров по толщине;

- III — с указанием размеров, кратных по ширине и длине;

- IV — с указанием мерных размеров по ширине и длине.

По назначению при применении

- ХШ — для холодной штамповки;

- ХП — для холодного профилирования;

- ПК — под окраску (дрессированная);

- ОН — общего назначения.

Виды швов и методы их наложения

Швы по положению и типу соединения делятся на несколько видов, от которых зависят настройки сварки.

По положению в пространстве делятся на:

- горизонтальные;

- вертикальные;

- потолочные;

- нижние.

Они могут соединяться внахлест, встык, кроме этого бывают тавровые и угловые соединения. Существует несколько методов наложения швов при сварке толстого металла.

Способы наложения

Метод сварки толстого металла каскадом заключается в следующем: весь участок разбивается на отрезки по 20 см. Сначала проваривается самый нижний участок, который называется корневым. Его длина примерно 20 см. Поверх корневого внахлест, не прерывая дуги, делают новый слой. Его общая длина будет 20 +20=40 см.

Лучше всего метод сварки понятен на схеме. Он применяется к толстым металлам, когда толщина листа более 20 мм. При таком способе сварки слои накладываются на неостывший металл, что позволяет уменьшить деформации и внутренние напряжения.

Они варят каскадом по длине и по ширине. Задача состоит в том, чтобы при накладывании следующего слоя место контакта было горячим.

Длина

Швы подразделяют на короткие длиной до 25 см, средние — до 1 м, и длинные — свыше 1 м. Короткие прокладывают за один проход.

При сваривании толстого металла приходится делать несколько слоев — по одному за каждый проход, так как каждый последующий слой становится все шире, то сварщик делает зигзагообразные или спиралевидные движения поперек шва. Таким образом, оплавляются кромки свариваемых деталей.

Такая технология обычно применяется при стыковом соединении толстого металла. Средние и длинные швы накладываются с использованием способов каскада и горки.

При сварке угловых и тавровых соединений применяют многослойный многопроходный двусторонний шов. Сначала формируется корневой шов. Затем поверх него прокладывается второй слой со смещением к одному из стыков, потом третий со смещением ко второму стыку с его оплавлением.

Четвертый идет поверх второго слоя, оплавляя кромку детали. Пятый проходит рядом с четвертым, а шестой слой поверх третьего, оплавляя кромку второй детали. Седьмой слой накладывают поверх четвертого, пятого и шестого слоев.

С обратной стороны шва на первый слой и кромки изделия наносится восьмой завершающий слой.

Параметров сварочного аппарата

Уменьшение сварочного тока уменьшает глубину сварочной ванны и наоборот. Ширина же ее практически не изменяется. Требуемая сила тока зависит от толщины металла и диаметра сварочного электрода. Повышение напряжения приводит к увеличению ширины шва, а глубина провара при этом уменьшается.

От скорости перемещения электрода при прочих равных условиях зависит глубина провара. Она увеличивается при скоростях до 40 м/час, а потом уменьшается. Ширина шва с увеличением скорости уменьшается постоянно.

Работа с толстым металлом требует большей подготовки для сварщика. Шов всегда получается многослойным. Прежде чем браться за такую сварку, необходимо освоить основные технологические приемы.

Обзор эксплуатационных возможностей выпускаемых керосинорезов

Рынком предлагаются следующие конструкции рассматриваемой техники:

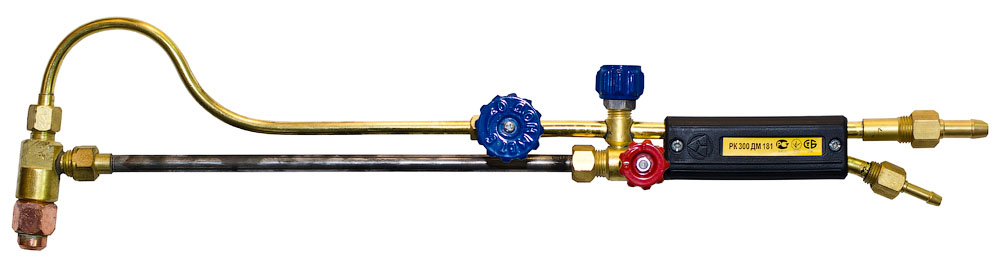

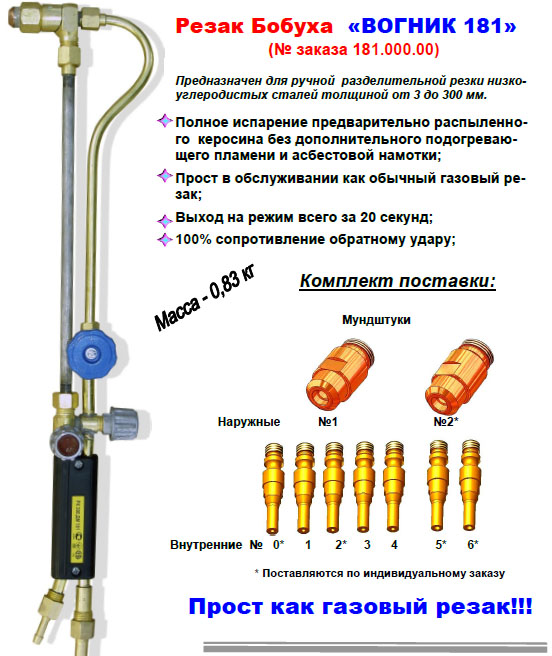

- Керосинорезы РК-02 () от торговой марки «Резак Бобуха»;

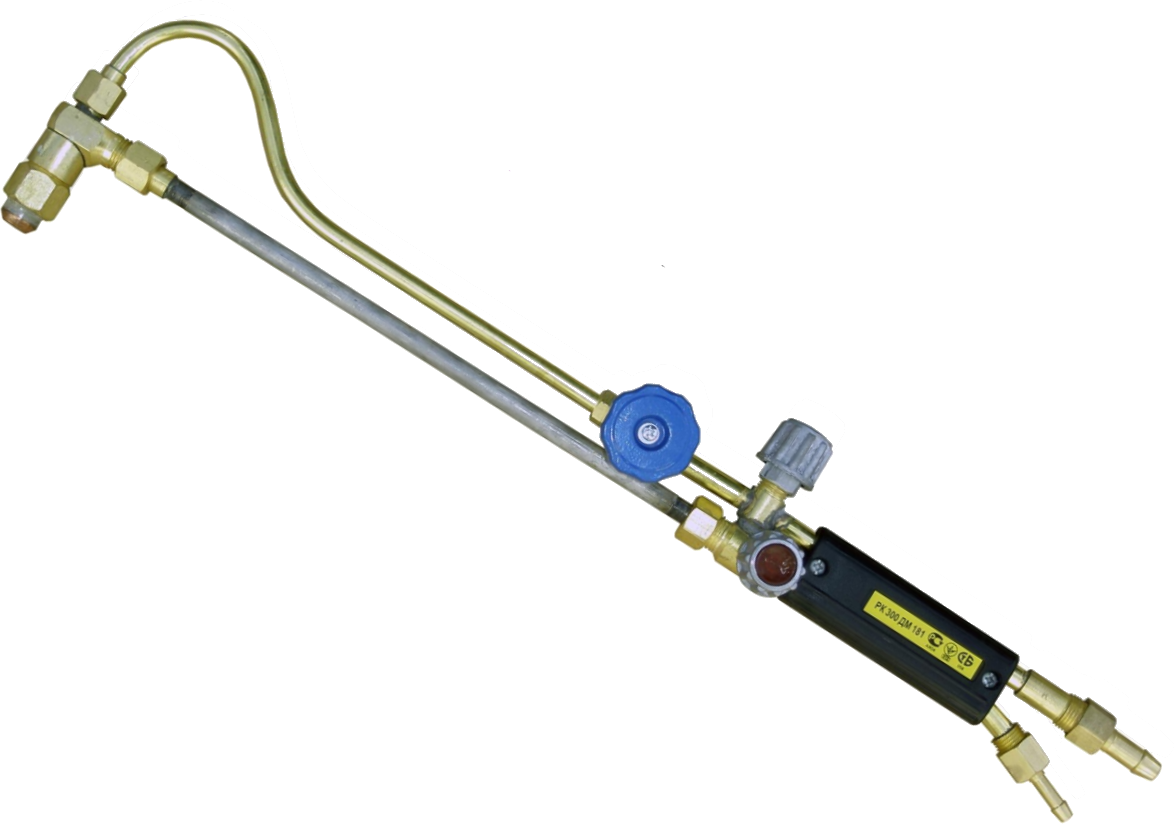

- Керосинорез РК-300 (другое название «Вогник-181») того же бренда;

- Керосинорезы КЖГ-2 конструкции НИИАвтогенмаш, в которых вместо асбеста применяется каменная базальтовая вата.

Керосинорезы модели РК-02 конструктивно унифицированы с аппаратурой газо-кислородной резки, что облегчает их эксплуатацию на предприятиях, использующих разные способы разделения стали. Они отличаются быстротой выхода керосинореза на рабочий режим. Рассчитаны на резку стали толщиной до 200 мм. Цена изделий – 2500…3000 руб.

В отличие от РК-02 керосинорезы серии «Вогник» отличаются наличием узла, предотвращающего обратный удар пламени – явление, суть которого заключается в повторном воспламенении горючей смеси после её кратковременного гашения. Возникает при длительном применении керосинореза, когда горелка перегревается. Для предотвращения обратного удара в конструкцию предохранительного клапана введена дополнительная пружина, которая воспринимает на себя расширение наполнителя, возникающее при перегреве горелки и прекращении подачи керосина. За это придётся заплатить больше – до 3200…3500 руб, зато «Вогником» можно резать металл большей толщины – до 300 мм.

Особенность агрегата КЖГ-02 – возможность его применения в более широком температурном диапазоне, а также наличие большого количества сменных мундштуков, в том числе и для резки низколегированных сталей. Технические возможности установки соответствуют керосинорезу РК-02. Цена комплекта – 4300…4500 руб.

Преимущества и недостатки по сравнению с газовой горелкой

Бензорез не очень популярен среди специалистов. Многие по-прежнему используют газовые резаки. И этому есть целый ряд причин. Давайте сравним преимущества и недостатки обеих технологий. Преимущества бензореза:

- Мобильность. Бензиновый резак достаточно прост в переноске. Емкость с сжатым воздухом имеет меньшие габариты и вес, чем кислородные баллоны. Топливо легко достать, оно имеется в любом гараже, можно купить на автозаправке.

- Возможность работы при низких температурах. Согласно заявлениям производителей, бензорез с распылителем работает при температуре -40 и ниже. Газовый резак не работает на морозе.

- Простота конструкции. Газовая горелка не является сверхсложным устройством. Но бензиновый резак — в любом случае проще. При владении пайкой, совершить ремонт не составит труда.

Недостатков не больше преимуществ. Но они существеннее:

- Сложность в настройке. Подачу топлива постоянно нужно калибровать, периодически приходится чистить форсунки. Бензиновый резак нельзя использовать «из коробки». Для качественной работы нужна практика и сноровка.

- Необходимость поддерживать давление в резервуаре. Долго работать с бензорезом едва ли получится. Нужно постоянно поддерживать давление в кислородном резервуаре. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки.

- Безопасность. Хотя кислородные баллоны для газовой резки считаются взрывоопасными, при правильной эксплуатации риск несчастного случая сводится к минимуму. Бензиновый же резак требует тщательного контроля и ответственности на всех этапах работы. Особенно, если речь идет о моделях с испарителем, где топливо закипает на пламени дополнительного сопла.

Обзор эксплуатационных возможностей

На рынке можно встретить несколько моделей керосинорезов. Наиболее распространенным считается керосинорез РК 02 – универсальное устройство, удобное для использования на предприятиях. Он подходит для резки материала до 200 мм, быстро нагревается до рабочего состояния. Привлекает и доступная цена – 2500-3500 рублей.

Второй популярной моделью считается керосинорез КЖГ 2. Он имеет высокую безопасность, так как предусмотрен защитный узел от обратного удара пламени. Можно применять длительное время, не опасаясь перегрева горелки.

В предохранительном клапане для защиты от обратного удара присутствует дополнительная пружина. Такое устройство дороже примерно на 1000 рублей. Доступна резка более толстого металла до 300 мм. Прибор может работать в более широком режиме температуры, идет в комплекте со сменными мундштуками.

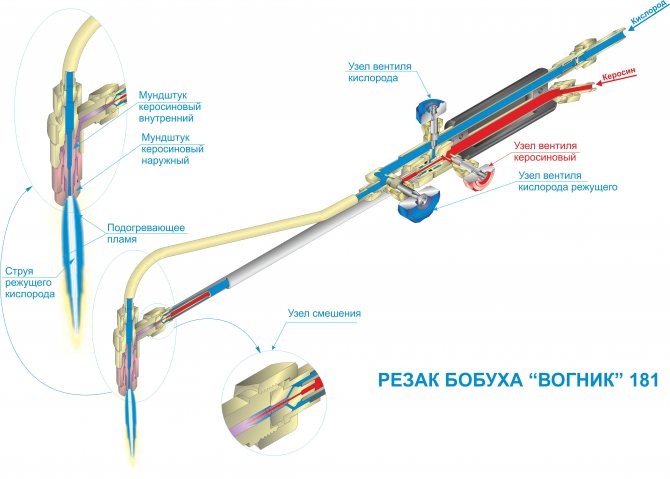

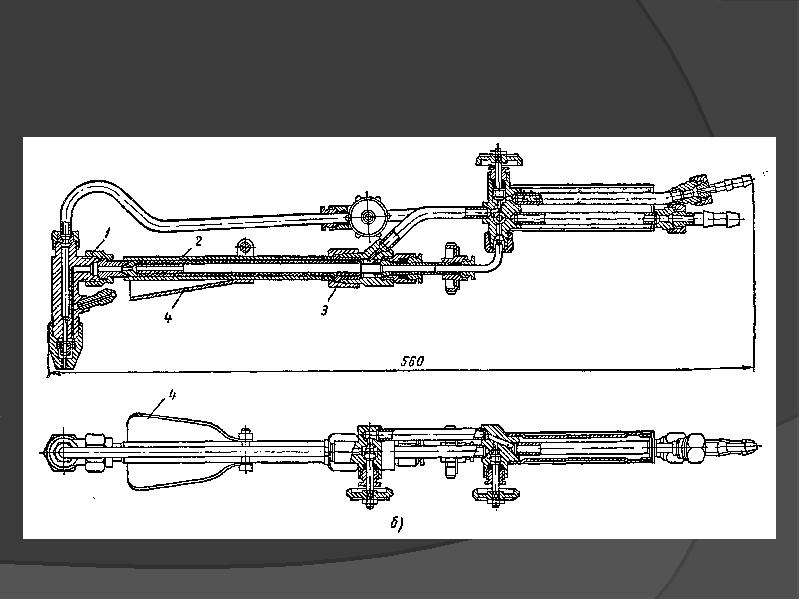

Устройство и принцип работы керосинореза «Вогник» 181 и бензореза «Вогник» 182

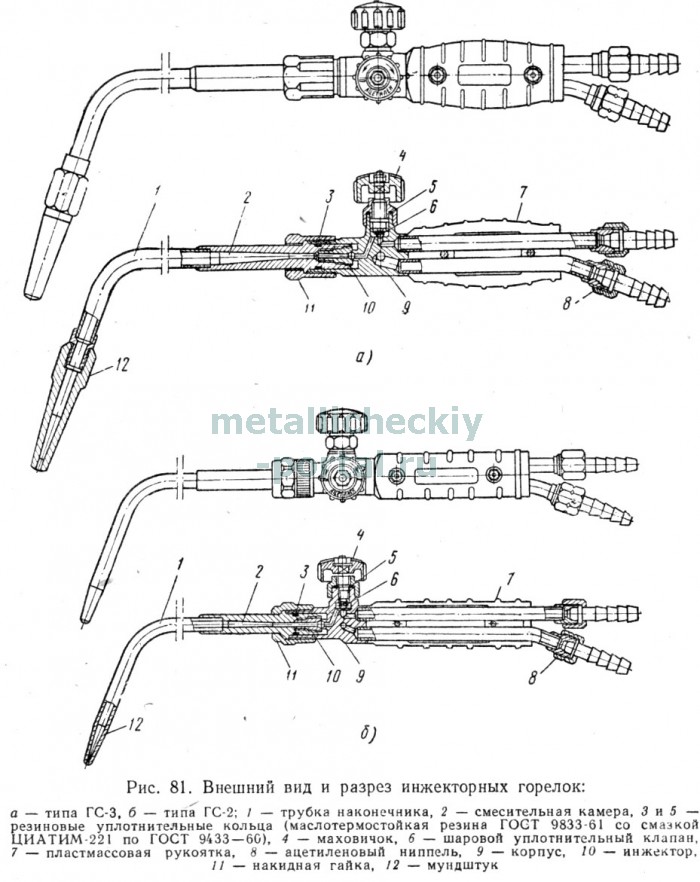

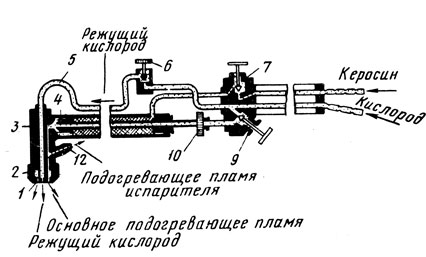

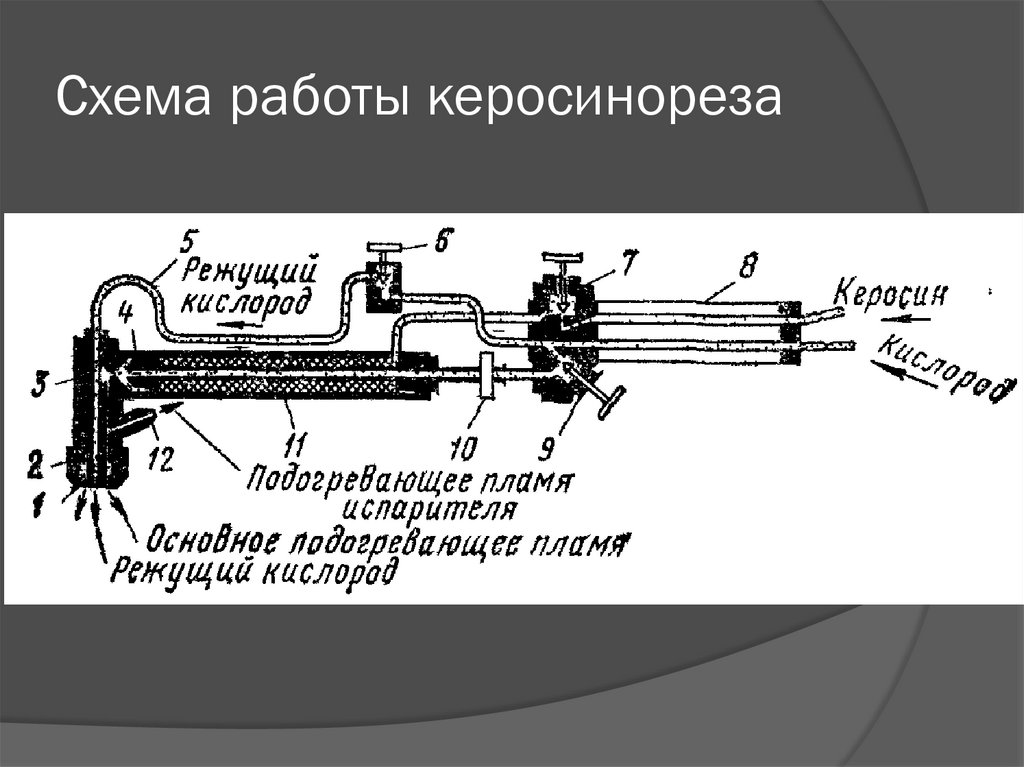

В состав резака входит: ствол с группой запорных вентилей; трубка кислорода режущего; коллектор кислородный; коллектор керосиновый со смесителем; головка резака с наружным и внутренним мундштуком. В кислородном штуцере резака установлен обратный клапан.

Кислород подается в резак через кислородный штуцер со встроенным клапаном. Под действием потока золотник клапана, преодолевает усилие пружины и открывает проход для кислорода. Далее поток разделяется на две части: одна направляется к вентилю кислорода режущего, вторая – к смесительному устройству через вентиль подогревающего кислорода. Кислород подогревающий поступает к смесительному устройству через кольцевой зазор, образованный между кислородным и керосиновым коллектором.

Керосин попадает в резак через штуцер с резьбой М14х1,5 и далее через вентиль жидкого горючего и керосиновый коллектор попадает к дозированному отверстию смесительного устройства.

Резак работает по принципу механического распыления жидкого топлива кислородными струями с последующим испарением аэрозоли в нагретых полостях и каналах наружного мундштука. Нагрев наружного мундштука производится за счет утопленности торца внутреннего мундштука относительно торца наружного, благодаря чему аэрозоль, сгорая у торца внутреннего мундштука, нагревает наружный мундштук.

Особенностью конструкции резака является отсутствие асбестового шнура и отдельного подогревающего пламени для испарения жидкого топлива.

Дополнительная информация

После окончания работ поверхности необходимо обработать (например, если устанавливается какой-либо агрегат). В условиях мастерской для выравнивания плоскости используют фрезерный станок, в бытовой ситуации – угловую шлифовальную машинку

При этом важно не повредить сопрягаемые поверхности с высокой точностью обработки (например, для установки колокола сцепления, лобовой крышки или головки)

Рекомендуем ознакомиться

Как самому запаять радиатор охлаждения

Сварка автомобильного блока цилиндров требует высокой квалификации работника. Допущенные ошибки приводят к снижению прочности узла, при циклическом изменении температуры (деталь прогревается до +90°…+95°C и остывает до температуры окружающей среды) возможно появление новых трещин. При большой площади повреждения допускается установка заплаток из листа стали, которые вваривают в чугун. Решение о способе восстановления и целесообразности ремонта принимает мастер, основываясь на квалификации и имеющемся в распоряжении оборудовании.

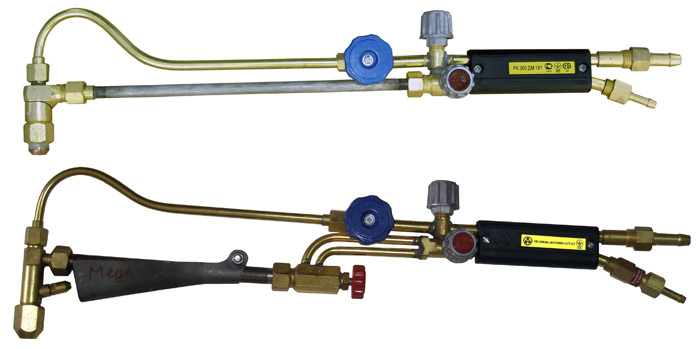

Типы керосинорезов[править | править код]

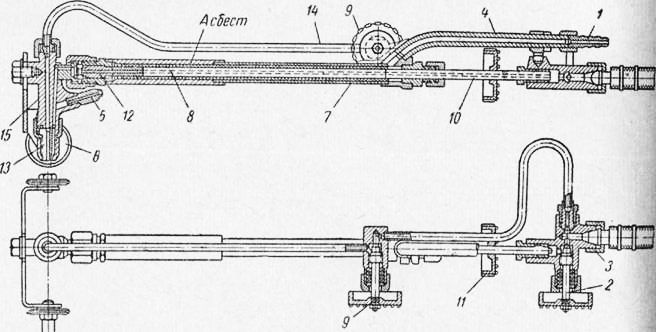

Керосинорез работающий по принципу распыления (сверху) «Вогник». Керосинорез работающий по принципу испарения (внизу) «Вогник». Керосинорезы применяются двух типов — с испарением и с распылением.

- Керосинорез, работающий по принципу испарения горючего, имеет испарительную камеру с асбестовой набивкой. В камеру поступает керосин, для испарения которого камера подогревается дополнительным пламенем. Это керосинорезы марок «РК-02», «Вогник 170», «Вогник 177» и др.

- Керосинорезы, работающие по принципу распыления, имеют специальное распылительное устройство. Проходя через которое жидкое горючее распыляется, в распыленном виде поступает в мундштук и там испаряется. Это керосинорезы марок «Вогник 181», а также бензорезы марок «Вогник 182»

Керосинорезы работающие по принципу распыления имеют ряд преимуществ по сравнению с керосинорезами работающими по принципу испарения, а именно:

- вес резака на 30-50 % меньше

- нет асбестовой намотки, это упрощает обслуживание керосинореза

- нет подогревающего пламени, как следствие, резак не перегревается в процессе работы, и резчику не приходится дышать продуктами горения топлива

- работает при низких температурах (до −40 ºС с мундштуком «Зима)

- Высокая стойкость к обратным ударам пламени.

Возможные сложности

Проблемы, возникающие при восстановлении деталей:

- Повреждение затрагивает отверстия с резьбой, предназначенные для установки датчиков. После заделки разлома требуется просверлить канал и восстановить нарезку, но механическое воздействие может разрушить швы. В этом случае придется отказаться от установки датчика или приобрести новый блок.

- Трещина проходит через рубашку охлаждения или каналы подачи моторного масла. При проведении сварочных работ происходит полное или частичное перекрытие сечений. Подобный ремонт приводит к ускоренному выходу двигателя из строя (из-за локального перегрева или масляного голодания).

- Полученный сварной шов не является герметичным, поэтому необходимо нанести слой эпоксидной смолы. Перед обработкой – очистить поверхности от нагара и обезжирить (например, растворителями для красок). После полимеризации эпоксидная смола не пропускает жидкости, но не выдерживает вибрационных нагрузок и температуры свыше +120°С. После сварки ферромедным электродом для герметизации используют обработку шва 10%-ным раствором хлористого аммония. Продукты реакции заполняют поры и снижают риск течи жидкости.

Преимущества и недостатки по сравнению с газовой горелкой

Бензорез не очень популярен среди специалистов. Многие по-прежнему используют газовые резаки. И этому есть целый ряд причин. Давайте сравним преимущества и недостатки обеих технологий. Преимущества бензореза:

- Мобильность. Бензиновый резак достаточно прост в переноске. Емкость с сжатым воздухом имеет меньшие габариты и вес, чем кислородные баллоны. Топливо легко достать, оно имеется в любом гараже, можно купить на автозаправке.

- Возможность работы при низких температурах. Согласно заявлениям производителей, бензорез с распылителем работает при температуре -40 и ниже. Газовый резак не работает на морозе.

- Простота конструкции. Газовая горелка не является сверхсложным устройством. Но бензиновый резак — в любом случае проще. При владении пайкой, совершить ремонт не составит труда.

Недостатков не больше преимуществ. Но они существеннее:

- Сложность в настройке. Подачу топлива постоянно нужно калибровать, периодически приходится чистить форсунки. Бензиновый резак нельзя использовать «из коробки». Для качественной работы нужна практика и сноровка.

- Необходимость поддерживать давление в резервуаре. Долго работать с бензорезом едва ли получится. Нужно постоянно поддерживать давление в кислородном резервуаре. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки.

- Безопасность. Хотя кислородные баллоны для газовой резки считаются взрывоопасными, при правильной эксплуатации риск несчастного случая сводится к минимуму. Бензиновый же резак требует тщательного контроля и ответственности на всех этапах работы. Особенно, если речь идет о моделях с испарителем, где топливо закипает на пламени дополнительного сопла.

Как работать плиткорезом ручным по кафельной плитке

Сам принцип резки не отличается для всех видов плиток, сделанных из разного материала. Однако существуют небольшие нюансы. От керамогранита кафель и керамика отличается хрупкостью

Здесь важно правильно рассчитать усилие на рычаг. Если оно слабое, ролик прорежет мелкую канавку. Плитку будет трудно переломить или она лопнет совсем в другом месте

Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком

Плитку будет трудно переломить или она лопнет совсем в другом месте. Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком.

Для кафеля и керамики нужно правильно подобрать усилие нажима рычага

При чрезмерно сильном нажиме рычагом резак в кафеле проделает слишком глубокую канавку. На плитке по декоративному слою пойдут сколы. Их потом придется шлифовать.

Рез по кафелю и керамике делают только один. Повторно с точностью провести резак не получится. На заготовке образуется два разреза или виляющие линии. Разлом будет неаккуратный с крошащейся кромкой.

Если усилие правильно выбрано, кафель легко переломится на две части. Кромку в любом случае шлифуют напильником или болгаркой.

Керосинорез по металлу: устройство, особенности, виды, способы применения

Керосинорез по металлу – прибор, предназначенный для быстрой резки стали. Он работает от керосина, бензина, солярки по принципу горелки. Резка металла становится возможной следующим образом: керосин, соответствующий ГОСТ 4753, под давлением попадает в испарительную огнеупорную камеру, испаряющееся вещество поступает в специальный мундштук, параллельно туда направляется кислород.

Вещества смешиваются уже в горелке, находящейся на конце мундштука. В результате получается высокотемпературное пламя, при помощи которого и осуществляют резку. Температура составляет 2400-2500°С.

![§ 55. керосинорез [1979 рыбаков в.м. - сварка и резка металлов]](https://domdetaley.ru/wp-content/uploads/f/a/d/fad19559750cc7c45b335831200726ac.png)

![3.6. требования безопасности при работе с керосинорезом ["тои р-32-цв-528-97. типовая инструкция по охране труда при разделке в металлолом вагонов, исключенных из инвентаря" (утв. мпс рф 29.12.1997)]](https://domdetaley.ru/wp-content/uploads/e/7/e/e7e8ca2bdc6227daeb966bb6518daf6b.jpeg)