Как делают гайки: какую сталь, методы штамповки и оборудование используют

Гайка — то крепёжное изделие с резьбой внутри, обычно в форме шестигранника по ГОСТу для использования под гаечный ключ. Она соединяется при помощи болта, шпильки или винта.

Существует много видов этого изделия:

- Корончатые — снабжены дополнительными выступами на одном конце.

- Кузовные — это квадратная гайка с ответной пластиной, которая используется в автомобильной отрасли.

- Барашковые — имеют как минимум две лопасти и предназначены для закручивания вручную.

- Шлицевые — используются для закручивания «заподлицо» при помощи вилковидной отвёртки.

- Нажимные — применяются в приборостроительной промышленности и закручиваются вручную.

Колпачковая гайка

- Колпачковые — являются декоративными, так как наверху выполнены в форме колпачка.

- Квадратные — предназначены для вкручивания болтов. Такой вид неподвижно фиксируется в гнезде до начала монтажа.

- Торцевые — выполнены в виде буквы Т и применяются в станкостроительной отрасли.

- Фланцевые — имеют насечки с одной стороны, которые заменяют шайбу.

- Самоконтрящиеся — исключают самостоятельное раскручивание. Применяются при повышенных вибрационных нагрузках.

Рым-гайка

- Рым-гайка — соединение в форме кольца, которая применяется для такелажных работ.

- Заклёпочные — на одном конце имеют резьбовое соединение, на другом — напоминают обычную заклёпку.

- Соединительные — это обычная гайка удлинённой формы. В неё можно вкрутить два болта.

- Приварные — дополнительно имеют по краям излишки металла для сварки.

- Глухие — закрыты с верхней стороны.

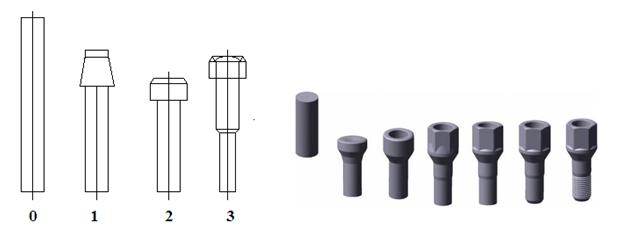

Изготовление шпилек

Шпильки – это разновидность крепежных деталей. По сути, шпилька – это просто стержень с наружной резьбой, обеспечивающий качественное соединение при помощи гайки или резьбового отверстия.

Изготовление шпилек проходит в строгом соответствии принятым в государстве стандартам, от которых зависит размер шпильки и ее параметры. Изделия используются в огромном количестве механизмов и отвечают за соединительную функцию.

Шпильки изготавливают по регламентированным размерам. Так, диаметр резьбы может быть в пределах 2-48 миллиметров, шаг может быть как крупным, так и мелким.

Чаще всего шпильки, равно как и большинство других деталей, изготавливаются на специальных станках-автоматах. В качестве материала, из которого изготавливаются шпильки, выступает нержавеющая, углеродистая или же легированная сталь, реже встречаются изделия, выполненные из цветных металлов и сплавов.

Не все шпильки одинаковые, они разнятся в зависимости от способа соединения. Так, существуют два типа: для вкручивания в резьбу и для деталей, с гладкими отверстиями.

Также существует и два класса точности: повышенный и нормальный.

Почти всегда изготовление шпилек – это сложный технологический процесс со строгой очередностью действий. Список этапов разрабатывается на заводе-изготовителе с простым условием — итоговая продукция не должна уступать европейским и отечественным стандартам, а также соответствовать техническим параметрам и требованиям заказчика.

Простейший способ изготовления изделия – это металлообработка заготовки на токарном станке. Это действительно самый простой способ, вот только нерентабельный.

Куда более прогрессивным методом считается изготовление шпилек на станках с числовым программным управлением. С повсеместным внедрением таких станков можно наладить выпуск шпилек в большом объеме.

Изготовление резьбовых шпилек

Металлический стержень с наружной резьбой на концах – это резьбовая шпилька. Без этого небольшого кусочка металла не проходит ни одна строительная или ремонтная работа. Именно шпилька позволяет добиться высочайшей прочности и надежности соединения. Помимо этого шпилька дает возможность менять плотность и расстояние соединения между объектами, которые ей соединены.

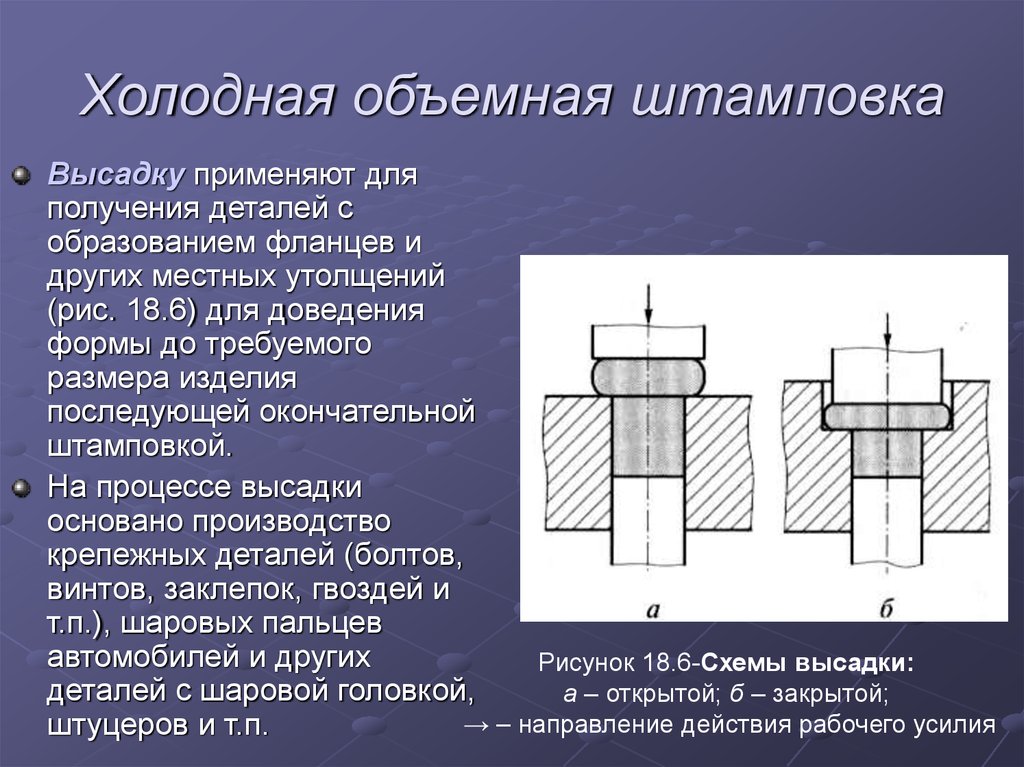

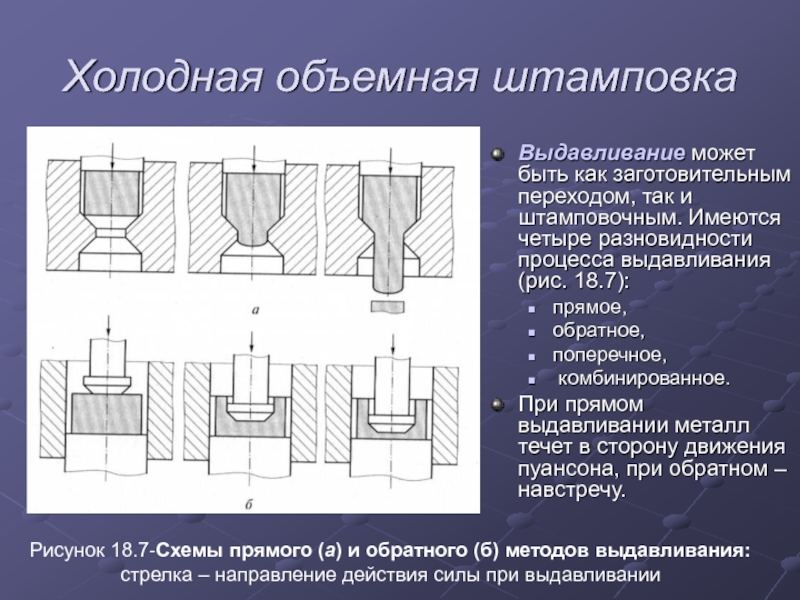

Резьбовые шпильки изготавливаются с помощью объемной холодной штамповки. Обычно их используют вместе с объектами с одинаковой резьбой, например с гайками.

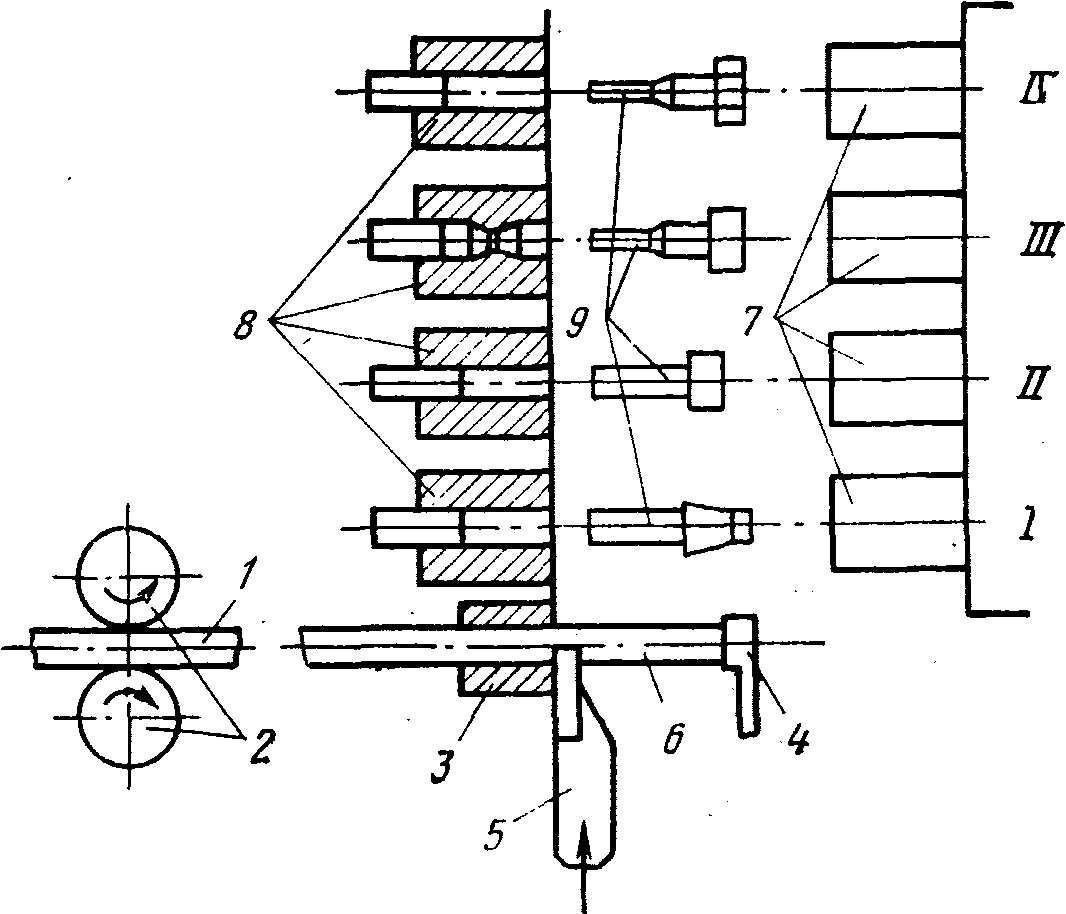

Резьбовые шпильки изготавливаются на станках холодной высадки, поскольку эти станки отличаются высочайшей рентабельностью. За минуту можно изготовить около 400 шпилек! Помимо высокой скорости изготовления этот способ отличается минимальными потерями металла, что позволяет сэкономить и снизить цену на итоговую продукцию.

Вся изготовленная продукция проходит тщательную проверку на брак, так что резьбовым шпилькам можно без опасений «доверять» любые нагрузки.

Изготовление шпилек на заказ

Как уже говорилось выше, шпильки используются во многих сферах деятельности. К примеру, изготовленные на заказ шпильки могут быть использованы для соединения деревянных брусьев, использоваться в крепеже рекламных баннеров, для сборки каркаса каркасного дома и проч.

Нередки случаи, когда шпильки покупают для прочного соединения металлических деталей из пластичных металлов (латунь, бронза, различные сплавы титана).

Чаще всего шпильки изготавливаются для крепежа металлических конструкций, требующих соединения высочайшей прочности, где по технологии недопустимо использование сварки. Само собой, в таком случае к шпильке предъявляют высочайшие требования, поэтому их изготовление проходит с точностью до сотой миллиметра. В проверке готовой продукции используют подходящий рабочий калибр.

Обычно выпуск крупных партий шпилек проходит с использованием холодновысадочных автоматов. До того, как стать шпилькой, заготовка проходит несколько этапов, по их окончанию изделия выбраковывают и проверяют на соблюдение требуемым заказчиком технических параметров.

Первый этап – это очищений от грязи и примесей, заготовку покрывают фосфатом и специальной смазкой. Затем будущее изделие попадает в формовочный узел, там ему придадут цилиндрическую форму и определенный размер поперечного сечения. После чего заготовке придается требуемый размер. Последний этап – это нарезание резьбы, здесь учитываются все требования заказчика – диаметр, поле сбега, допуска и длина.

Изготовление шпилек резьбовых, равно как и прочие процессы на любом производстве, внимательно контролируются. Первая деталь в партии подвергается проверкам на соответствие техническим запросам заказчика.

Как делают болты холодной штамповкой?

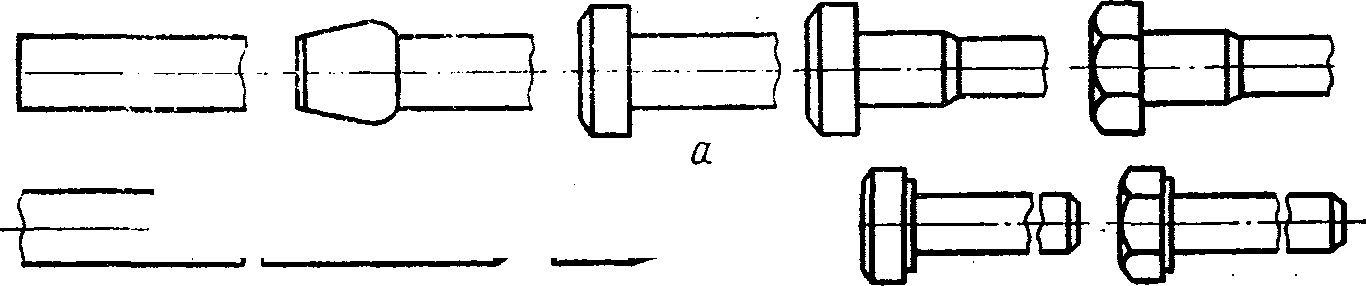

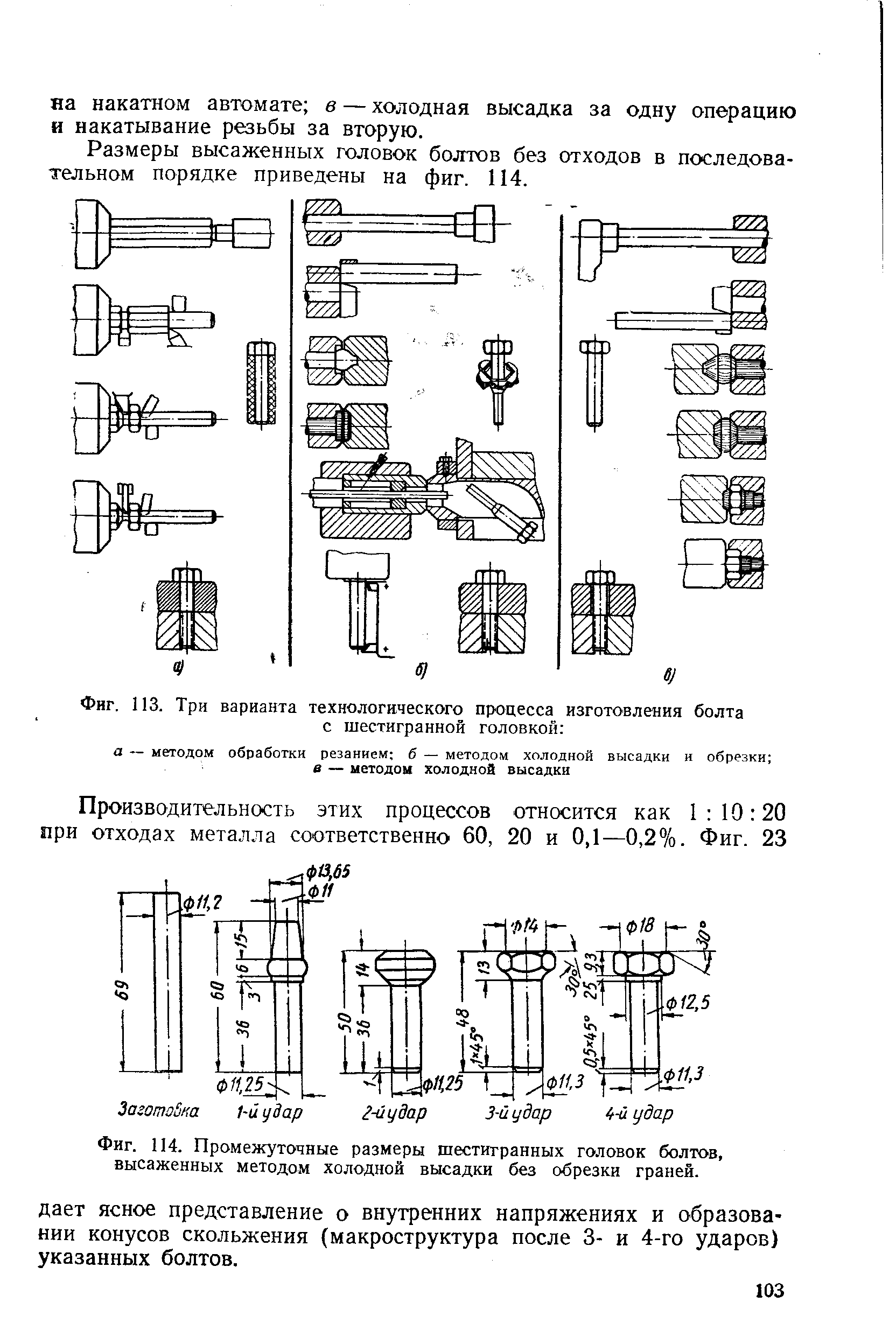

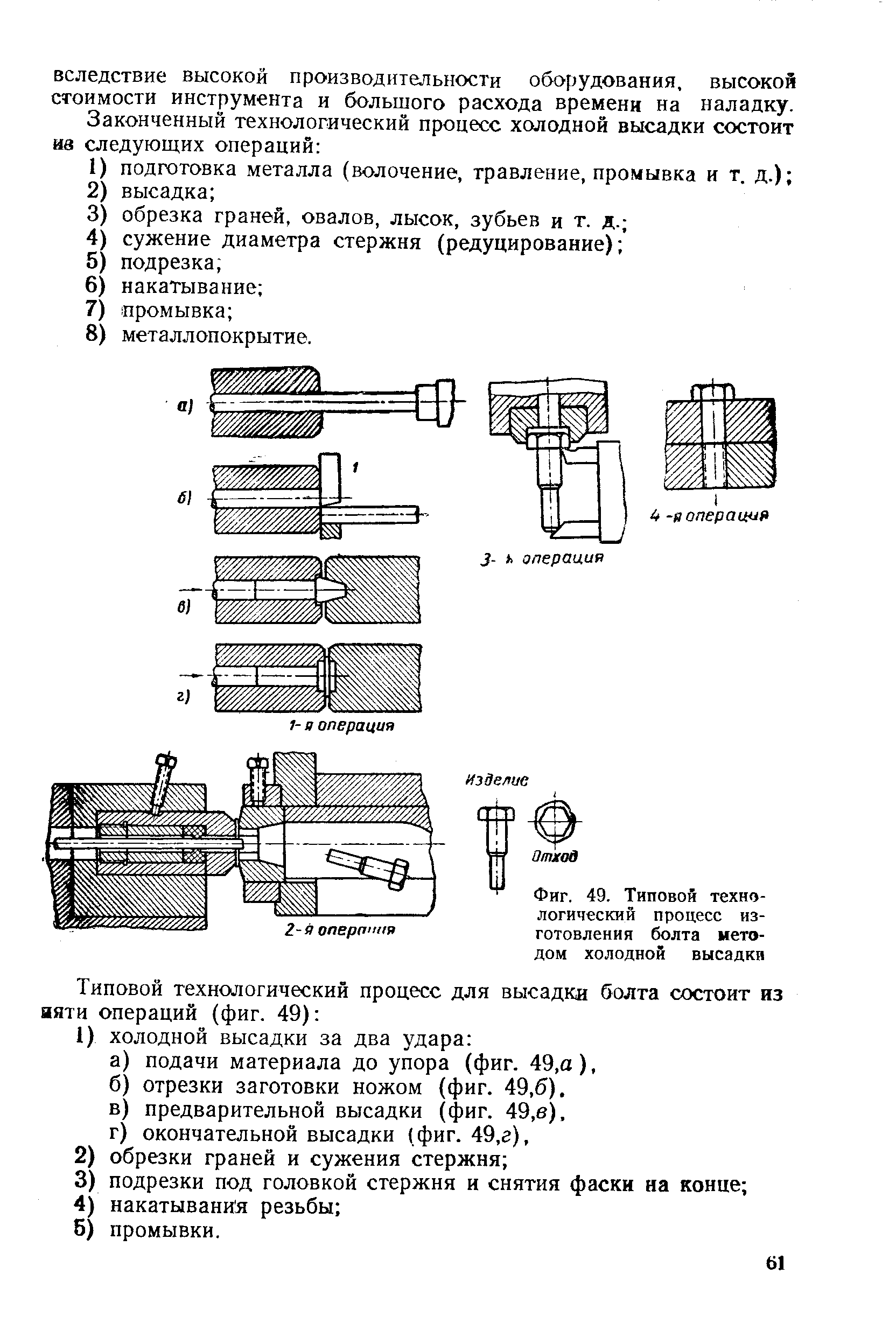

Болты из углеродистой стали производят методом холодного штампования. Вначале берут специальную катанку и помещают в печь на 30 часов. Далее она опускается в серную кислоту для удаления ржавчины и промывается водой. После этого сталь покрывают специальным химическим веществом — фосфатом для защиты изделия от дальнейшей коррозии уже перед началом формовки.

Перед отправкой на пресс заготовки покрываются смазкой. Процесс штамповки проводится при комнатной температуре. Он заключается в прокатывании стальной проволоки через различные пресс-формы. Первым этапом идёт прокатка для распрямления и удлинения катанки, затем резка на нужные части с излишком длины. Запас необходим для формирования головки.

Каждая заготовка проходит через пресс, который формирует идеально круглый цилиндр. Затем ряд прессов плавно формирует головку по заданному виду изделия. рассмотрим формирование шестиугольника:

- Делается лёгкий выступ;

- Затем формируется внутреннее продавливание;

- Следующая форма округляет заготовку;

- И последняя отпечатывает 6 граней;

После этого наступает этап формирования резьбового конца. Острильная машина делает кромку скошенной, для более лёгкого насаживания гайки. Резьба формируется также методом холодной штамповки. Валики наносят её под высоким давлением и очень быстро — до 300 болтов в минуту.

Свойства поверхностных слоев резьбы болтов

Влияние условий и режимов накатывания на микротвердость поверхностных слоев резьбы болтов исследовал В. Г. Петриков.

Микротвердость измеряли на продольных шлифах в сечении плоскостью, проходящей через ось стержня, в окрестностях третьего и четвёртого витков от торца болта на приборе ПМТ-3 (вдавливанием четырехгранной алмазной пирамиды с нагрузкой 0,5 Н). Первое вдавливание проводили на расстоянии 0,02 …0,03 мм от поверхности резьбы. Для исключения влияния технологии изготовления шлифа на степень наклепа металла образец разрезали и предварительно шлифовали вручную при небольших подачах и обильном охлаждении с последующим электролитическим полированием поверхности.

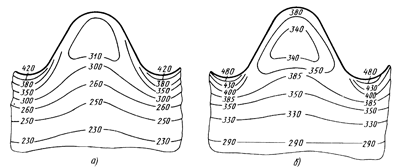

Анализ результатов показывает (рисунок 5), что наибольшую микротвердость имеют зоны стесненного деформирования во впадинах резьбы, наименьшую — зоны свободного течения металла (например, в витках резьбы и вблизи оси стержня). При накатывании в условиях незаполненного контура с малой радиальной подачей наклеп, локализованный в поверхностных слоях на небольшой глубине (рисунок 5, а), характеризуется высокой неоднородностью в пределах витка.

Рисунок 5. Схемы распределения микротвердости по продольному сечению резьбы М6 (болт из сплава ВТ 16)

С увеличением радиальной подачи

- возрастает глубина проникновения деформации в болт или шпильку,

- повышается твёрдость металла в витке и сердцевине стержня резьбы болта.

Увеличение частоты вращения роликов и продолжительности накатывания за счёт калибрования резьбы болтов вызывает дополнительный наклёп поверхностных слоев металла.

Накатывание резьбы болтов с незаполненным контуром инструментов

Итак, процесс накатывания резьбы болтов с незаполненным контуром инструментов подобен процессу упрочняющей обработки поверхностным пластическим деформированием, что необходимо применять при производстве высокопрочных болтов.

Накатывание резьбы болтов с заполненным контуром инструмента

При накатывании резьбы в условиях заполненного контура инструменты надавливают на вершины витков резьбы болтов, в результате чего в этих зонах повышается твёрдость.

При малых диаметрах резьб наклёп проникает до оси болта (рисунок 5, б). При этом наблюдается отчётливое выравнивание степени наклёпа по всему объёму резьбового стержня. Металл с высокой микротвердостью вследствие осевого течения под виток смещается тем значительнее, чем больше в радиальном направлении сближаются ролики. С увеличением радиальной подачи также увеличивается степень наклёпа сердцевины стержня болта и уменьшается градиент наклёпа (от поверхности впадины в радиальном направлении).

Уменьшение радиальной подачи повышает степень наклёпа поверхностей витка и впадины резьбы болтов и увеличивает градиент наклёпа в радиальном и осевом направлениях, то есть процесс накатывания резьбы болта в заполненном контуре подобен процессу поперечной прокатки.

Накатывание резьбы при производстве болтов

При производстве болтов для ответственных соединений изготовление резьбы чаще всего осуществляется накатыванием. Ответственными, например, являются соединения фланцев для энергетики, нефтегазовой отрасли и химической промышленности.

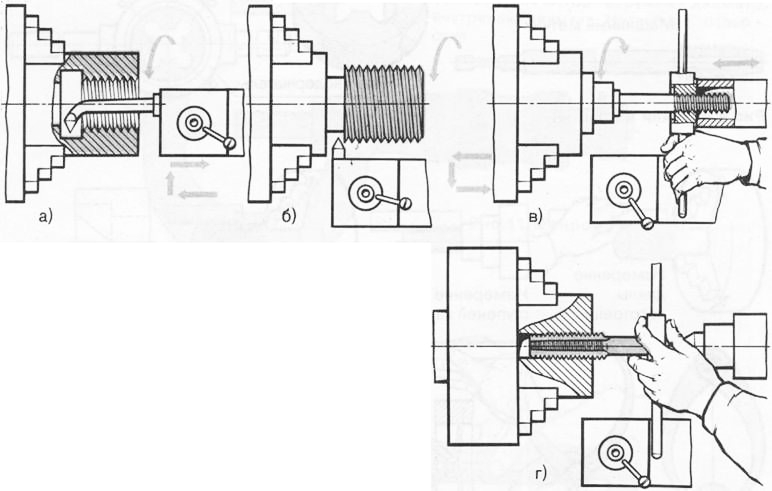

Накатывание — Стадии и схемы накатывания

Накатывание резьбы болтов и шпилек — технологический процесс формирования резьбы на заготовке путем её упруго-пластической деформации специальным инструментом (роликами, плашками и т. п.). Накатывание резьбы является разновидностью обработки металлов давлением.

Температура накатывания резьбы при производстве болтов

В зависимости от

- механических характеристик материалов заготовки,

- инструментов,

- энергетических возможностей резьбонакатного оборудования

накатка резьбы болтов может осуществляться:

- при нормальной температуре или

- повышенной температуре, в условиях сверхпластичности

- и в других режимах.

Под действием внешних сил происходит деформация материала заготовки болта, следовательно, стоит учитывать зависимость перемещения материала заготовки в зависимости от времени.

Основные характеристики накатывания резьбы на крепеж:

- физический параметр изготовления резьбы болтов — радиальное упругопластическое или остаточное перемещение витков инструмента в теле заготовки (или соответствующая ему радиальная нагрузка на заготовку при накатывании),

- технологический параметр накатывания резьбы при производстве болтов — продолжительность процесса накатывания.

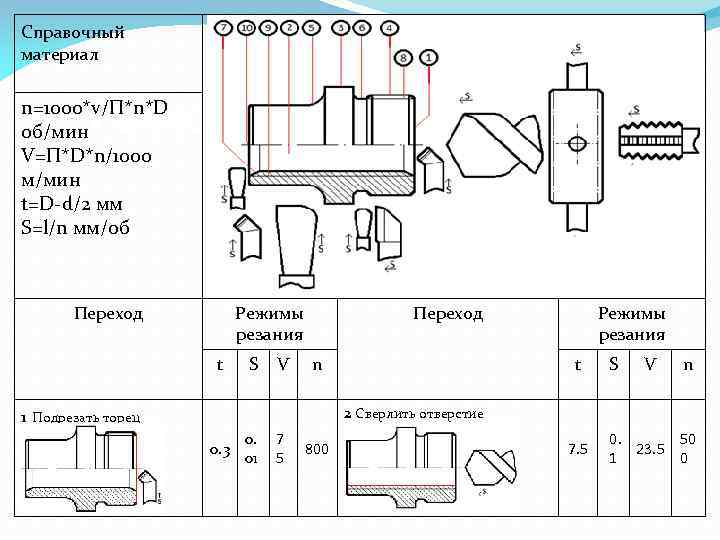

Процесс накатывания

Процесс накатывания резьбы болтов роликами происходит в две стадии:

- выдавливание (участок AB на рисунке 1);

- калибрование (участок BC на рисунке 1).

Рисунок 1. Изготовлении болтов. Кривые изменения радиального перемещения подвижного резьбонакатного ролика (1), усилия накатывания 2), вращающего момента на ролике 3) и температуры в зоне контакта инструмента с заготовкой при накатывании 4)

Скорость внедрения инструмента при выдавливании может быть определена радиальной подачей — величиной радиального перемещения на один оборот заготовки резьбового крепёжного изделия:

Sr = dδ/dn.

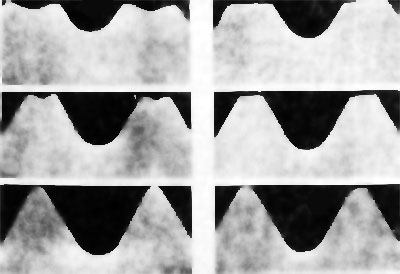

Рисунок 2. Профили резьбы в процессе накатывания с малой (а) и большой (б) радиальной подачей а) Sr = 0,01 мм/об; б) Sr = 0,60 мм/об

Эксперименты говорят о том, что при небольшой радиальной подаче при накатке резьбы на болты или шпильки образуются канавки на вершинах витков резьбы (рисунок 2, а), которые постепенно исчезают или закатываются, образуя радиальные складки.

Пот накатывании с накатывании с большей радиальной подачей деформация распространяется на всю толщину витка, вызывая равномерный подъём металла каждого обжатого участка (рисунок 2, б). Подъём металла при этом пропорционален радиальной нагрузке на заготовку и, как следствие, глубине внедрения витков инструментов в заготовку. Выдавливание заканчивается после реализации:

- заранее установленного радиального внедрения (перемещения) витков инструмента в тело заготовки болта или

- достижения установленного значения радиальной нагрузки на заготовку болта (сила накатывания).

При дальнейшем движении (качении или вращении) заготовки болта происходит калибрование полученной резьбы (участок ВС на кривой 1 см. рисунок 1) при незначительном радиальном внедрений инструментов в тело заготовки.

Продолжительность выдавливания при изготовлении резьбы болтов и шпилек определяется:

- конструктивными параметрами (например, высотой профиля резьбы) и

- физическими параметрами (упругопластическими характеристиками материала заготовки, скоростью деформации).

Длительность калибрования, напрямую определяющая точность резьбы болтов и шпилек, может задаваться производителем болтов свободно.

Для исключения накатывания резьбы в заполненном контуре и предотвращения раздавливания заготовки при больших усилиях используют упор, который ограничивает максимальное перемещение подвижного ролика и воспринимает излишнюю нагрузку.

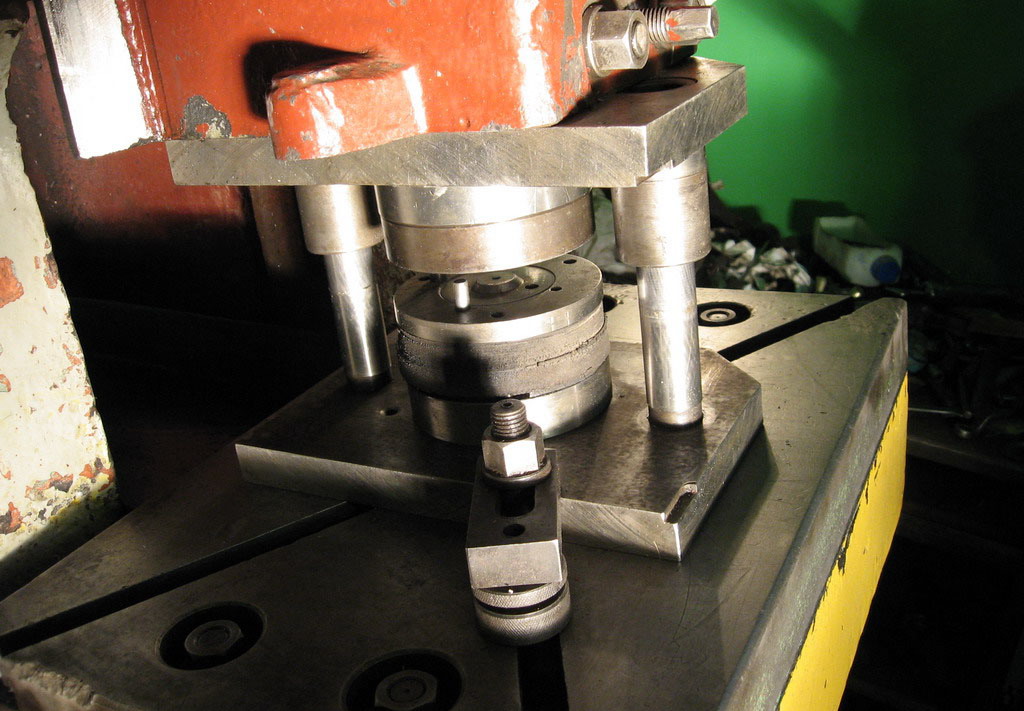

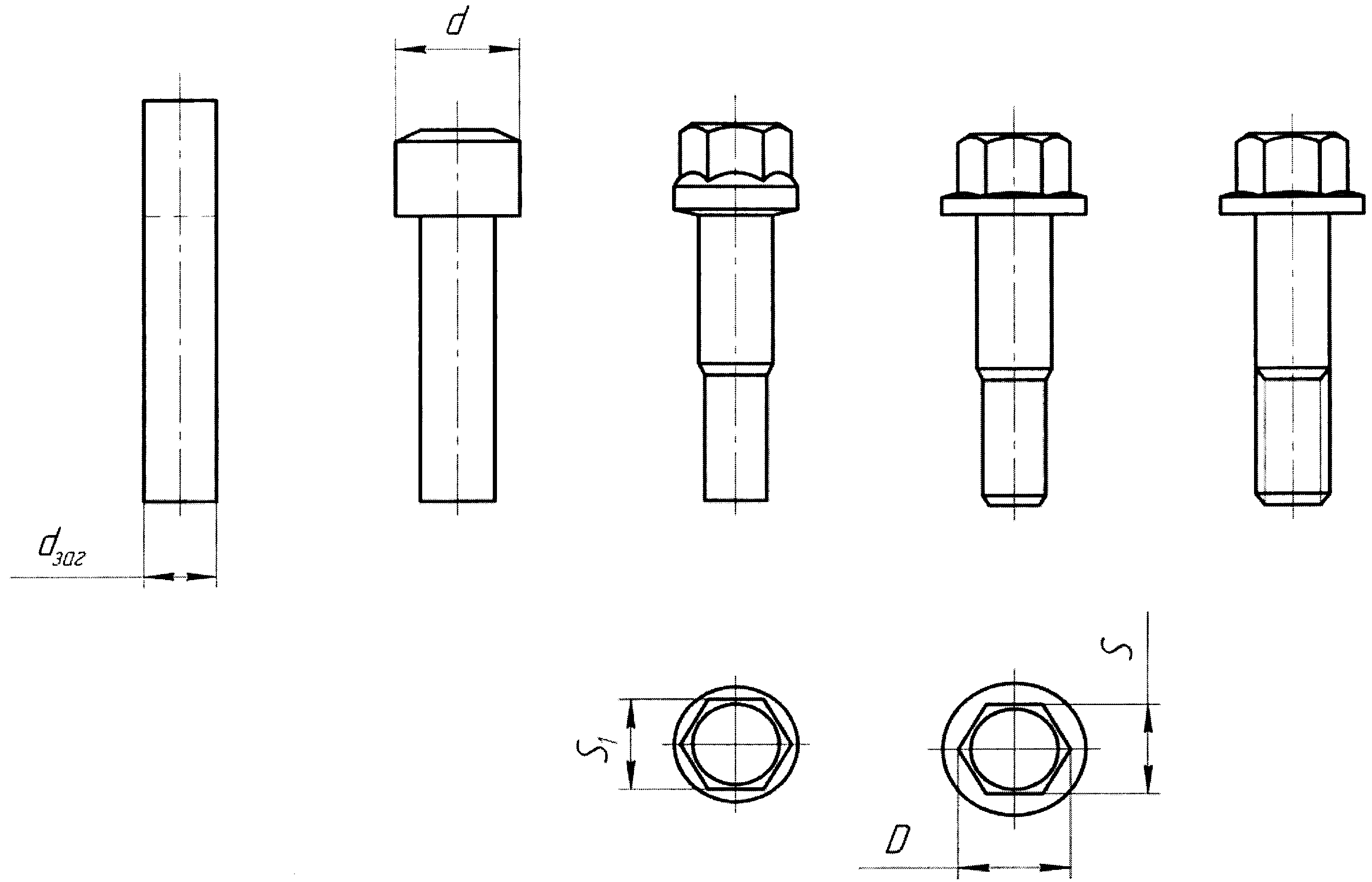

Процесс производства

Как делают гайки в России можно узнать из патентов различных заводов. Есть хорошо зарекомендовавший себя метод по патенту РФ №2361695. В нём применяется метод холодного штампования.

Первым этапом получают заготовку, используя волочение или калибровку. Далее происходит процесс формирования изделия на прессах в пять этапов (способ похож на изготовление болтов):

- На первом-третьем выполняют осадку, формируют цилиндром и намечают предварительное отверстие.

- На четвёртом образовывают перемычку под окончательное отверстие и придают практически законченный вид.

- Пятым — пробивают отверстие посередине.

После прохождения этапа штамповки, на гайке нарезают или накатывают резьбу. Изделие готово, осталось провести его испытания. Основным параметром является нагрузка, которую может выдержать изделие до срыва резьбы. Также проводят различные тесты на разрыв по горизонтали, искусственное старение и деформацию под различными нагрузками.

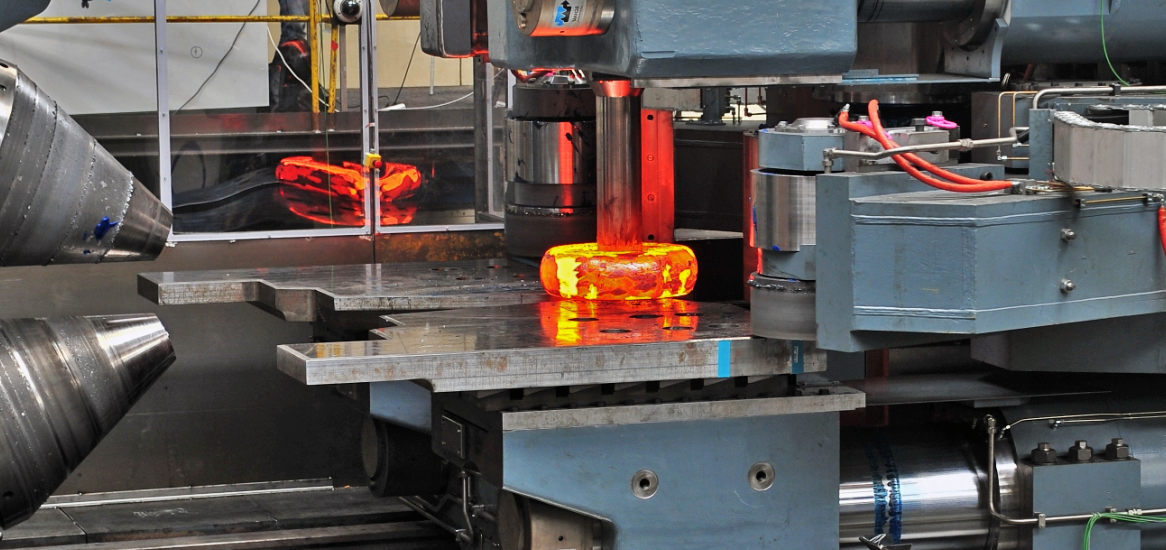

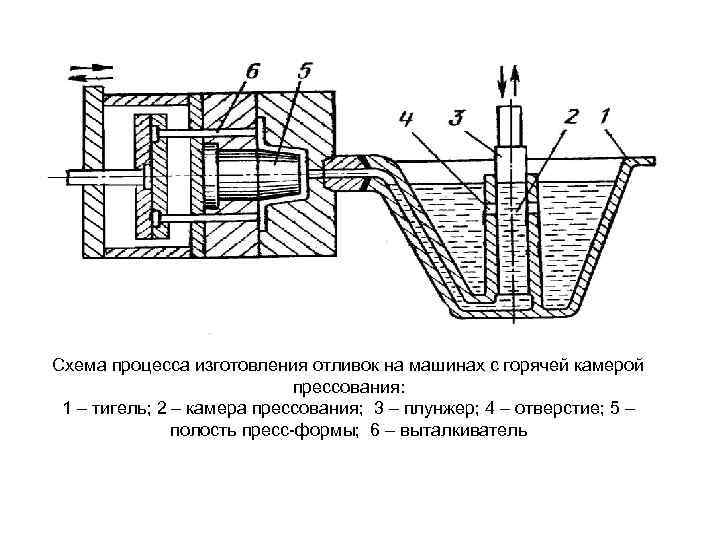

Очень распространён метод горячей ковки. Обрезанные заготовки нагревают до 1200 градусов. Далее гидравлический молот штампует шестиугольники с отверстиями внутри. Следующим этапом происходит охлаждение и нарезка резьбы с использованием масла. Иногда используется закалка. Для этого изделия помещают в печь при температуре 800 градусов, быстро охлаждают и погружают в масло на 5 минут. Второе нагревание производят на час, чтобы минимизировать хрупкость и сохранить прочность.

Подробный процесс производства показан на видео.

Из чего делают болты или всё о стали!

Статьи » Из чего делают болты или всё о стали! Сталь — сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на углеродистую и легированную, а по качеству — на сталь обыкновенного качества, качественную, повышенного качества и высококачественную. Сталь углеродистую обыкновенного качества подразделяют на 3 группы: А — поставляемую по механическим свойствам и применяемую в большинстве случаев тогда, когда продукта из нее подвергают горячей обработке (сварка, ковка и др.), которая может подкорректировать регламентируемые механические свойства (Ст0, Ст1 и др.); Б — поставляемую по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их кроме условий обработки определяется химическим составом (БСт0, БСт1 и др.); В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.). Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп. Буквы Ст обозначают «Сталь», ценности — условный номер марки как следует из химического состава, буквы «кп», «пс», «сп» — степень раскисления («кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная). Сталь углеродистая качественная конструкционная по видам обработки при поставке делится на горячекатаную и кованую, калиброванную, круглую со отличительной отделкой плоскости — серебрянку. По требованиям к испытанию механических достоинств сталь подразделяют на5 категорий.

Категория 1 Без испытания механических достоинств на растяжение и ударную вязкость Горячекатаная, кованая, калиброванная, серебрянка

Категория 2 С испытанием механических достоинств на растяжение и ударную вязкость на образцах, изготовленных из нормализованных заготовок размером 25 мм (диаметр или сторона квадрата) Горячекатаная, кованая, калиброванная, серебрянка

Категория 3 С испытанием механических достоинств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, хотя максимально 100 мм Горячекатаная, кованая, калиброванная

Категория 4 С испытанием механических достоинств на растяжение и ударную вязкость на образцах, изготовленных из термически подвергнутых обработке (закалка + отпуск) заготовок указанного в заказе размера, хотя максимально 100 мм Горячекатаная, кованая, калиброванная

Категория 5 С испытанием механических достоинств на растяжение на образцах, изготовленных из сталей в нагартованном или термически подвергнутом обработке состоянии (отожженной или высокоотпущенной) Калиброванная

Легированную сталь по степени легирования разделяют на низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %). Как следует из основных легирующих элементов различают сталь 14 групп. К высоколегированным относят: коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии; межкристаллитной коррозии, коррозии под напряжением и др.; жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения в газовых средах при температуре повыше 50 °С, работающие в ненагруженном и слабонагруженном состоянии; жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при всем при всем при этом нужной жаростойкостью.

Рентабельность планируемого бизнеса

Если считать по минимуму, на организацию предприятия по изготовлению метизов у предпринимателя уйдет от 1500000 руб. Сюда пойдут расходы по оснащению цеха, подготовке его к работе, обеспечению сырьевого запаса. И цифра эта – далеко не предел. Полностью автоматизированное мощное предприятие потребует на открытие затрат в размере не менее 4000000 руб.

Предприятие намного быстрее начнет окупаться при наличии постоянных оптовых заказчиков. Именно на этом и стоит сосредоточиться на начальном этапе ведения дел. Предлагайте потенциальным покупателям изготовление на заказ крепежей через газеты, объявления и интернет. В каждом городе много строительных организаций, а потому, свой товар вы сможете сбыть всегда.

Неплохим вариантом также будет открыть небольшой магазинчик на базе выпускающего цеха. Но крупных продаж здесь ждать не стоит – это только дополнительный вариант сбыта.

Попытайтесь наладить сотрудничество с оптовыми строительными складами и магазинами. Такие торговые точки стремятся к расширению ассортимента – возможно, и ваш товар попадет на полки их магазинов.

Станок для нарезания шлицев в головках винтов SRD2-V400/SRD5-V520. Макс. диаметр резьбы: 1,2-3мм/2,5-5 мм

Автоматический резьбонакатной станок AS-003HD

Макс. диаметр заготовки: 0,8-3,5 мм

Макс. длина изделий: 24 мм

3-штамповый 3-ударный холодновысадочный станок EHH-3315

Диаметр заготовки: ф2,2-4,5 мм Макс. длина заготовки: 12 мм

Автоматический резьбонакатной станок для установочных винтов ETR-5AT

Макс. диаметр заготовки М5, макс. длина резьбы 38 мм

Болты — востребованные метизы

Деталь болт состоит из шляпки и шпильки (стержня) с наружной резьбой. Шляпка чаще всего имеет шестигранную форму. На головке может быть прямой или крестообразный шлиц. На многих разновидностях болтов шлиц отсутствует.

В болтовом соединении фиксация выполняется с помощью гайки, которую накручивают до нужного уровня на резьбу. Болтовое соединение появилось гораздо раньше сварки. Если сравнивать крепеж с помощью болтов и сварные швы, у болтового соединения есть следующие недостатки:

- При использовании болтового крепежа выше расход металла, чем при сварке.

- Прочность и долговечность болтового соединения зависит не только от прочности метиза, но и от баланса силы затяжки и плотности фиксации болта.

- Для обеспечения высокопрочного соединения требуется соответствие прочности резьбы болта и резьбы гайки. Любое несоответствие негативно сказывается на качестве крепежа.

- Нагрузка на болт при закручивании и при эксплуатации должна быть центрированная. Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием.

- Болтовое соединение не такое прочное из-за отверстия.

При этом у болтов есть важные преимущества:

- Универсальность. Болты можно найти везде: в сборке летательных аппаратов и в кухонной бытовой технике.

- Простой монтаж. При затягивании следует учитывать материал, в который закручивается метиз. Для застопоривания резьбы (чтобы гайки не раскручивались) в условиях вибрации принято использовать анаэробные герметики.

- Надежность и длительный срок эксплуатации. Под каждый тип условий эксплуатации болтового соединения можно подобрать детали из соответствующего материала (легированные и углеродистые стали, латунь и другие сплавы).

- Возможность разобрать соединение за считаные минуты. В редких случаях происходит закисание головки болта: если использована деталь, не имеющая антикоррозийного покрытия, или в случае длительной эксплуатации крепежа.

Классификация болтов по конструктивным особенностям и сфере применения:

- Высокопрочные болты — крепежные изделия из легированных сталей (содержание углерода до 0,4%), работают на осевое растяжение. Болты высокопрочные термически обрабатывают в специальных электрических печах для увеличения прочности и защиты деталей от коррозии. Для затягивания гаек на высокопрочных болтах необходим специальный ключ.

- Самонарезающие болты — изготавливаются из термоупрочненной стали. Крепеж не сквозной. Используются для крепления профлиста и прочих листовых материалов к каркасу, фахверку или обрешетке.

- Анкерные болты — передают растягивающее усилие с вертикальных конструктивных элементов на основание. Пример использования — закрепление оконной рамы внутри проема.

- Болты особой конструкции — болт анкерного типа с гайкой, рым-болт (на головке имеется проушина или кольцо), метизы с T-образной и U-образной головкой, с квадратной формой подголовка, изогнутые болты для фундамента. Метизы предназначены для конкретных задач.

По типу резьбы различают следующие виды болтов:

- С метрической резьбой — форма профиля резьбы равнобедренный треугольник.

- С трапециевидной резьбой — форма профиля резьбы трапеция.

- С упорной резьбой — профиль резьбы имеет форму треугольника с прямым углом у основания. Этот вид резьбы применяется для компенсации значительных нагрузок в боковых направлениях.

- С прямоугольной резьбой — такие болты используются при высоком давлении на крепежную деталь.

Если вы умеете обращаться с токарно-винторезным станком и нарезать резьбу плашкой, небольшую партию метизов можно сделать самостоятельно. Если же болты нужны в большом количестве, проще заказать партию изделий заводского качества или приобрести необходимый крепеж в магазине.

Из чего делают болты или всё о стали!

Статьи » Из чего делают болты или всё о стали! Сталь — сплав железа с углеродом (до 2 % С). По химическому составу сталь разделяют на углеродистую и легированную, а по качеству — на сталь обыкновенного качества, качественную, повышенного качества и высококачественную. Сталь углеродистую обыкновенного качества подразделяют на 3 группы: А — поставляемую по механическим свойствам и применяемую в большинстве случаев тогда, когда продукта из нее подвергают горячей обработке (сварка, ковка и др.), которая может подкорректировать регламентируемые механические свойства (Ст0, Ст1 и др.); Б — поставляемую по химическому составу и применяемую для деталей, подвергаемых такой обработке, при которой механические свойства меняются, а уровень их кроме условий обработки определяется химическим составом (БСт0, БСт1 и др.); В — поставляемую по механическим свойствам и химическому составу для деталей, подвергаемых сварке (ВСт1, ВСт2 и др.). Углеродистую сталь обыкновенного качества изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп. Буквы Ст обозначают «Сталь», ценности — условный номер марки как следует из химического состава, буквы «кп», «пс», «сп» — степень раскисления («кп» — кипящая, «пс» — полуспокойная, «сп» — спокойная). Сталь углеродистая качественная конструкционная по видам обработки при поставке делится на горячекатаную и кованую, калиброванную, круглую со отличительной отделкой плоскости — серебрянку. По требованиям к испытанию механических достоинств сталь подразделяют на5 категорий.

Категория 1 Без испытания механических достоинств на растяжение и ударную вязкость Горячекатаная, кованая, калиброванная, серебрянка

Категория 2 С испытанием механических достоинств на растяжение и ударную вязкость на образцах, изготовленных из нормализованных заготовок размером 25 мм (диаметр или сторона квадрата) Горячекатаная, кованая, калиброванная, серебрянка

Категория 3 С испытанием механических достоинств на растяжение на образцах, изготовленных из нормализованных заготовок указанного в заказе размера, хотя максимально 100 мм Горячекатаная, кованая, калиброванная

Категория 4 С испытанием механических достоинств на растяжение и ударную вязкость на образцах, изготовленных из термически подвергнутых обработке (закалка + отпуск) заготовок указанного в заказе размера, хотя максимально 100 мм Горячекатаная, кованая, калиброванная

Категория 5 С испытанием механических достоинств на растяжение на образцах, изготовленных из сталей в нагартованном или термически подвергнутом обработке состоянии (отожженной или высокоотпущенной) Калиброванная

Легированную сталь по степени легирования разделяют на низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %). Как следует из основных легирующих элементов различают сталь 14 групп. К высоколегированным относят: коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии; межкристаллитной коррозии, коррозии под напряжением и др.; жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения в газовых средах при температуре повыше 50 °С, работающие в ненагруженном и слабонагруженном состоянии; жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течении определенного времени и обладающие при всем при всем при этом нужной жаростойкостью.