7 причин купить гидроабразивный станок

- Обработка любых материалов. Гидроабразивная технология подходит для раскроя металлов, бетона, натурального камня, композитов, стекла, керамики, пластиков.

- Высокое качество кромок. Готовые элементы обладают гладкими кромками, как будто прошедшими дополнительную обработку. Вам не придется зачищать их от неровностей и сколов.

- Низкая температура в зоне реза. Заготовка во время обработки не нагревается и, соответственно, не деформируется и не меняет свою структуру.

- Экологическая безопасность технологии. Рабочий инструмент — вода, смешанная с гранатовым песком, химически инертным материалом. Его можно утилизировать любым путем, в том числе, просто слить в канализацию. Вредные испарения отсутствуют.

- Экономия времени и денег. Вам не нужно покупать дополнительные инструменты и менять их при смене обрабатываемого материала. Одно и то же сопло применяется для резки различных заготовок.

- Без заусенцев. В большинстве случаев они полностью отсутствуют на готовой детали. Ее можно сразу пускать в дальнейшую работу.

- Простое программирование. Профессиональная система ЧПУ для станков «Р-Гар» дополнена программным обеспечением NC Studio. Оператору нужно только импортировать чертеж, выбрать материал, толщину и нажать «старт». Управлять станком можно даже со смартфона.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах XX столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струёй воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР и США. В 1979 году специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твёрдыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьёзную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – ещё одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции – не существуют технологии обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность, производство продукции для оборонной и транспортной промышленности, камнеобработка.

Гидроабразивная резка — услуги в Москве

Принимаем заказы на услуги гидроабразивной резки (фигурная резка и раскрой) различных материалов (все виды стали и сплавы, мрамор, гранит, керамика, стекло, резина, изоляционные материалы, труднообрабатываемые материалы). Цены на услуги гидроабразивной резки формируются, исходя из количества времени работы оборудования. При установке цен производится индивидуальный расчет стоимости услуг в каждом конкретном случае ввиду того, что при помощи гидроабразивной резки может обрабатываться большое количество различных материалов.

Определить стоимость услуг по гидроабразивной резке Вам помогут наши специалисты после заполнения заявки, которая будет рассмотрена нашими специалистами в течение 24 часов с позиции максимального удовлетворения Ваших требований.

Резка металлов

Абразивная струя позволяет резать все типы металлов. При этом на поверхности кромки не остается заусенцев, процесс проходит без оплавления края материала, образования шлама и выброса в воздух пыли и вредных газов. Отсутствие зоны термического влияния позволяет резать пластичные металлы (например, повсеместно использующаяся нержавеющая сталь марки AISI304) без малейших деформаций.

Инновационные сплавы, такие как Инконель, с трудом поддающиеся машинной обработке, без труда разрезаются данным методом без искажений, появления трещин, разрушений, изменений свойств и прочности.

Резка композитных материалов

Режутся армированные материалы, включая Кевлар. Процесс их раскроя проходит на высоких скоростях, результатом является готовая деталь с ровными и гладкими краями.

Резка стекла

Используются при резке широкого спектра изделий из стекла, начиная от ультратонких панелей для смартфонов, толстых многослойных бронированных панелей для транспортных средств и зданий и заканчивая оконными витражами. Данная технология позволяет использовать малое давление струи при прорезании отверстий с последующим увеличением давления.

Применяется для получения изделий из всех типов камня. Этим способом производят гранитные столешницы, кварцевые заготовки для зеркал, мраморные мозаичные напольные панно, декоративные стеновые панели и прочие элементы декора из камня.

Резка керамогранита

Применяется при изготовлении настенных или напольных декоративных панно. Она позволяет создавать из керамогранитной плитки уникальные мозаичные композиции со сложным сюжетом. При составлении декоративных композиций используют элементы различных форм, размеров и цветов.

Резка керамики

Если твердость обрабатываемого материала превышает твердость гранатового песка, использующегося в качестве абразива, т.е. находится в диапазоне 7,5-8,5 по шкале Мооса, применение гидроабразивной резки будет экономически нецелесообразным.

Гидрорезка резин, тканей, продуктов питания, картона

Тонкие материалы, продукты питания, мягкие и пористые резины можно легко резать чистой водяной струей без примеси абразивного материала. Для резки более твердых и армированных резин применяется абразивно-жидкостная струя.

Похожие патенты RU2701017C1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ СХЕМА РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ГРАНАТОВОГО ПЕСКА ОТ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2020 |

| RU2728001C1 |

| Смесь абразивная для гидроабразивной резки и способ определения ее процентного состава | 2016 |

| RU2715509C2 |

| Порошок для гидроабразивной резки (варианты) | 2018 | RU2674047C1 | |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ЗАМКА ТРУБОПРОВОДА | 2012 | RU2516330C2 | |

| СПОСОБ ПОЛУЧЕНИЯ СКОЛЬЗЯЩЕГО ЛИСТА ЗАТВОРА ПЛАВАЮЩЕЙ КРЫШИ РЕЗЕРВУАРА | 2012 | RU2518817C2 | |

| Порошок для струйной гидроабразивной резки (варианты) | 2016 | RU2655546C2 | |

| СПОСОБ ГИДРОАБРАЗИВНОГО РЕЗАНИЯ МАТЕРИАЛОВ | 2020 | RU2731559C1 | |

| Способ извлечения металлической ртути из ртутьсодержащих отходов | 2015 |

| RU2606376C1 |

| СПОСОБ ОЧИСТКИ ПОЧВ И ГРУНТОВ ОТ РАДИОНУКЛИДОВ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 2004 |

| RU2275974C2 |

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ С АБРАЗИВОМ | 1993 | RU2104831C1 |

Вспомогательные элементы

Насос высокого давления с фильтром для воды. Как уже говорилось, давление на входе составляет тысячи атмосфер. Такие параметры требуют непрерывной подачи жидкости в соответствующих объемах.

Для минимизации затрат, вода и абразивный гранатовый песок используются повторно. Проходя через систему фильтров, жидкость очищается от грязи и масляных образований. Часто станки оснащаются отдельным резервуаром для воды.

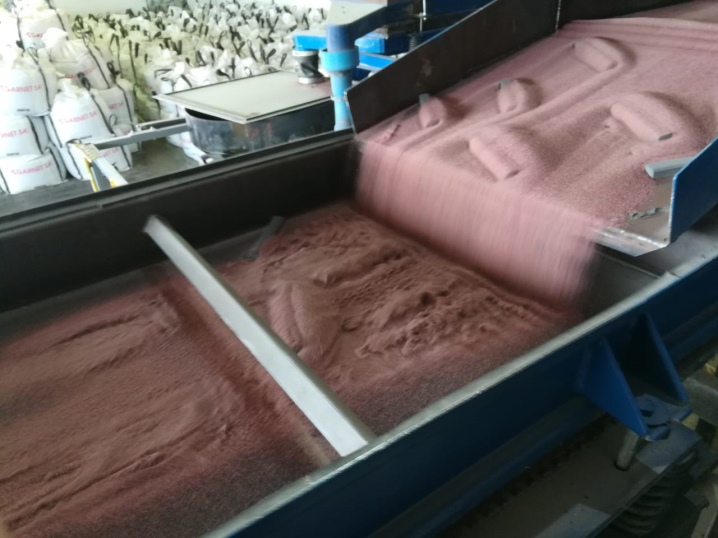

Гранатовый песок для гидрообразивной резки — видео

Абразив просушивается и отделяется от кусочков материала, особенно если это пластик или металл. Для отделения металла используются магнитные сепараторы. Так же, как и вода, песок хранится в отдельных емкостях.

Управление

Управление может осуществляться через интерфейс самого станка, либо путем загрузки в систему подготовленных файлов-заданий в виде чертежей и технологических параметров, подготовленных в формате любого графического редактора, совместимого с ПО станка (CAD. COREL-DRAW или подобных).

Оператор, используя сервис интерфейса, может задавать координаты начала и окончания движения, корректировать скорость резки и направление.

Задание передается в систему автоматизированного управления для выполнения операций.

После этого надо установить режущую головку в начальную точку и запустить станок в работу. ПО станка преобразует данные файла-задания в команды управления насосом, дозатором абразива и двигателями привода головки.

Обратная связь САУ считывает показания датчиков, корректирует подачу воды и скорость движения головки, следит за выполнением задачи, обеспечивает плановое или аварийное отключение станка.

Кроме того, у оператора есть возможность в любой момент остановить работу устройства, отключить насос и сбросить давление в системе.

Преимущества, недостатки и сравнительная характеристика

С помощью гидроабразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- более высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Гидроабразивная струя способна разрезать материалы толщиной до 300 мм и больше. Резка может выполняться по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. С ее помощью можно делать скосы. Она эффективна по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

К недостаткам водно-абразивной резки относятся:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление, а также издержками по утилизации отходов;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Цена гидроабразивной резки

Есть как минимум пять компонентов, которые определяют высокую цену оборудования:

- насос и система трубопроводов высокого давления;

- высокоточные приводы управления движения головкой;

- интеллектуальная система управления;

- сопло из драгоценных камней (пусть и искусственного происхождения);

- смесительная трубка из композита с высокой твердостью.

А если учесть, что последних два компонента относятся к расходным деталям и добавить высокую цену абразива, то стоимость гидроабразивного раскроя получится самой дорогой среди всех видов. Но достоинства этого способа и качество обработки детали стоят этого.

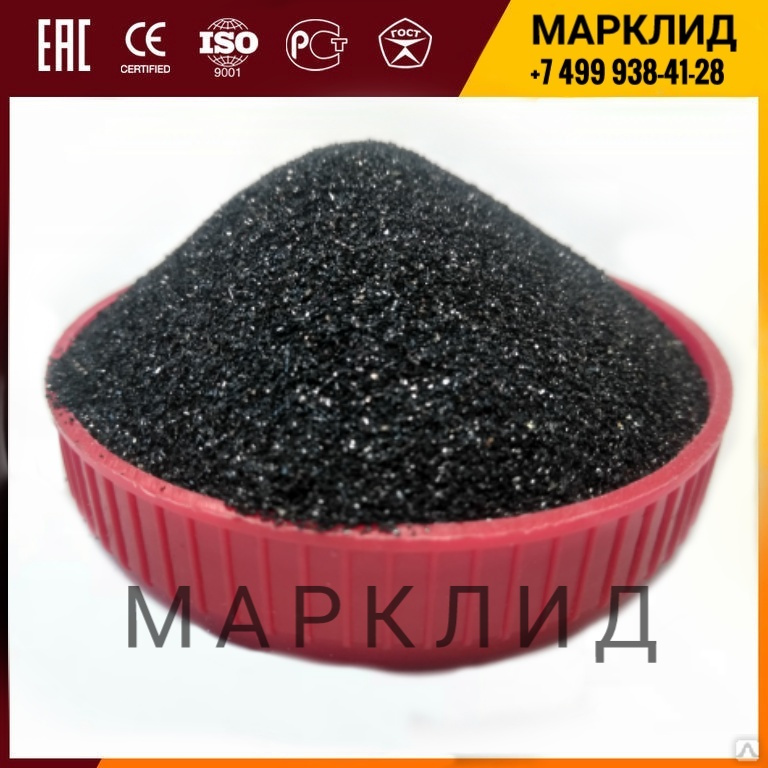

Абразивы для гидрорезки

В технологии ГАР применяются минеральные абразивы: гранатовый песок, купрошлак (купершлак), электрокорунд, карбид кремния, кварцевый песок и др. Одним из важнейших параметров для абразива является его твёрдость, измеряющаяся согласно минералогической шкале Мооса. Для акварезки применяются абразивы с твёрдостью 6,5 и выше по Моосу. Максимальное значение твёрдости у алмаза – 10 класс по минералогической шкале.

Выбор разновидности абразива зависит от физических свойств материала, подвергающегося раскрою. Твёрдость абразивного материала должна быть выше твёрдости разрезаемой заготовки.

Рассмотрим виды абразивов подробнее:

Применение природного абразива

Песок гранатовый

Песок гранатовый

Свою популярность гранатовый абразивный песок заслужил в таких сферах:

- машиностроение;

- газовая и нефтяная промышленность;

- реставрация мостов и зданий;

- деревообрабатывающая отрасль;

- обустройство кортов;

- кораблестроение;

- дизайн;

- фильтрация жидкостей.

Среди большого количества различных песков, гранатовый отличается тем, что увеличивает эффективность и скорость выполнения работ при очистке различных поверхностей. Именно по этой причине им заменили кварцевый осадочный материал. Кроме очистки днища кораблей и фасадов зданий, данный абразив применяют для удаления следов радиоактивных заражений с различных поверхностей.

С помощью песчинок граната можно не только фильтровать воду, но и улучшать ее органолептические свойства. Но природный материал используется не только для очищения питьевых и сточных вод. Его область применения распространилась и в сферу виноделия.

Из гранатового песка изготавливают различные абразивные круги, наждачно-шлифовальную бумагу и полировочные пасты. Щадящие абразивы используются для полировки и шлифовки зеркал, кожи, ценных пород дерева, точной оптики и пр. В качестве инертного наполнителя, природный материал применяется в производстве керамики и электрокерамики. Не обошлось без данного вида материала и точное литье. В отличие от кварца, применение гранатового песка дало возможность увеличить качественное число заливок в 30 раз.

Принципы выбора

Выбирая станки гидроабразивные, нужно учитывать следующие критерии:

- площадь рабочего стола, точностью позиционирования рабочего инструмента над его поверхностью;

- тип установленного водяного насоса, его системы охлаждения;

- точность дозирования абразивного материала;

- наличие системы очистки воды;

- тип установленного рабочего инструмента;

- объём бака для воды;

- способ управления — ручной или автоматизированный;

- возможность расширения функциональности;

- стоимость оборудования, наличие гарантии от производителя.

Преимущества и недостатки

Станки для гидроабразивной обработки обладают рядом преимуществ:

- резка заготовок различной толщины без деформирования или термического воздействия;

- минимальные потери материала за счёт малой толщины струи;

- эксплуатация оборудования в непрерывном режиме;

- высокое качество шва: гладкая ровная поверхность с минимальной шероховатостью;

- формирование сложных контуров резки;

- пакетная обработка тонколистовых материалов;

- высокая точность резки;

- при обработке деталь не подвергается механическим воздействиям, поэтому сохраняет прочностные свойства, структуру;

- не требуется применение традиционных рабочих инструментов при резке, требующих аккуратности в работе, частых обслуживаниях, восстановлениях;

- простота эксплуатации, ремонта, обслуживания;

- возможна резка любых металлов или сплавов;

- во время работы отсутствуют выделения вредных химических соединений.

Гидроабразивные станки имеют также и недостатки:

- высокая стоимость используемых абразивных составов;

- малая скорость резки тонколистового металла;

- небольшой ресурс работы режущей головки, а также комплектующих;

- при контактировании с водой железо и сплавы на его основе подвержены коррозионным процессам.

Точность гидроабразивной резки

Производители и стоимость

Станок гидроабразивной резки изготавливается такими известными компаниями: ALICO, Bystronic, Caretta Technology, OMAX, Resato. Для практически всех моделей доступны расходные материалы, комплектующие производства AccuStream, BHDT, Thueringer, UHDE.

Средние цены на оборудование следующие:

- настольные станки с ЧПУ — от 90 тыс. руб.;

- портальные промышленные установки с ЧПУ — от 2,5 млн. руб.;

- специальное оборудование с тремя рабочими инструментами — от 250 тыс. евро.

Особенности эксплуатации установок с ЧПУ

Гидроабразивное оборудование с компьютерным программным управлением — одна из возможностей расширить сферу использования станков, повысить эффективность работ и при этом увеличить производительность.

Больше подробностей можно почерпнуть из ниже предложенной информации и видео сюжета.

Станки с ЧПУ применяются для производства заготовок из стали, алюминиевых, медных и прочего типа металлов.

Строгая точность резки, которую обеспечивает водно-абразивное оборудование с ЧПУ, практически не имеет отклонений от поставленных задач.

Гидроабразивные установки с программным управлением, дают следующие преимущества:

- Станки, оборудованные ЧПУ, функционируют в соответствии с заданной программой. При этом обработка каждой заготовки выполняется по индивидуальному программному обеспечению. С его помощью автоматом подбирается давление струи, состав рабочей режущей взвеси и прочие параметры;

- Если на станках без ЧПУ подбор режущей струи может быть выбран неправильно, то в данной ситуации этот момент исключается. Оборудование самостоятельно контролирует качество среза, затем автоматически корректирует используемый режим;

- Обработка металлов с помощью программного обеспечения также предусматривает возможность проделывания отверстий нужного диаметра;

- Как можно судить по видео материалу, по завершению гидроабразивного процесса из заготовки выходит полностью готовая деталь, которую нет необходимости подвергать шлифовке или дополнительной обработке, в местах среза.

Принцип действия и применение гидроабразивных станков

Станки для обработки металла гидроабразивом универсальны в применении, ведь их возможности не заканчиваются на раскрое металлопроката. Принцип действия водно-абразивных установок можно посмотреть на видео.

Основывается технология на специально разработанной системе подачи воды под высоким давлением на обрабатываемую поверхность.

Вспомогательным компонентом жидкости является абразив, который добавляется в воду. Обычно в качестве абразивной добавки используют микрочастицы песка.

Вода и песчинки одновременно подаются в смеситель из отдельных резервуаров, где тщательно перемешиваются. В результате полученная взвесь под давлением попадает в сопло установки.

Затем рабочий водно-абразивный инструмент, в виде интенсивной с определенными параметрами струи, направляется на заготовку и разрезает ее.

В данном случае скорость гидроабразивной резки можно сравнить разве что со скоростью работы плазмореза, а вот качество выполненного таким методом среза может соответствовать только качеству разрезания лазером.

Стремительное развитие современных технологий позволило усовершенствовать станки путем расширения их эксплуатационных возможностей. Благодаря чему их сфера использования возросла.

На сегодняшний день водно-абразивное оборудование дает возможность:

- Проводить нестандартное разрезание любого материала, при этом меняющийся наклон реза не сказывается отрицательно на качестве. Рабочий процесс, выполняемый под любым углом наклона, дает возможность на выходе получить полностью готовые заготовки и не подвергать их финишной обработке;

- Вырезать детали самых сложных геометрических форм с помощью числового программного обеспечения. В данном случае обработка проходит полностью в автоматическом режиме и не требует человеческого участия. Оборудование управляется специально заданной компьютерной программой. Гидроабразивная резка (например, обработка труб) позволяет выполнить нужную окружность без допустимых погрешностей;

- Станки для обработки металла (труб) гидроабразивом, используемые в металлопрокате, дают возможность проводить разрезание максимальной толщины разного металла, как показано в видео. Так, обработка заготовки из среднеуглеродистой стали может выполняться с использованием материала максимальной толщины – 200 мм. Максимальная толщина титанового материала может составлять 15-17 мм; высокопрочные сплавы могут иметь толщину 12 мм. А вот толщина медной заготовки достигает лишь 5 мм;

- Гидроабразивная технология нашла свое применение также и в сфере искусства. Оборудование позволяет производить разнообразные предметы дизайна и украшения, чаще всего обработка фигур происходит с применением ЧПУ.