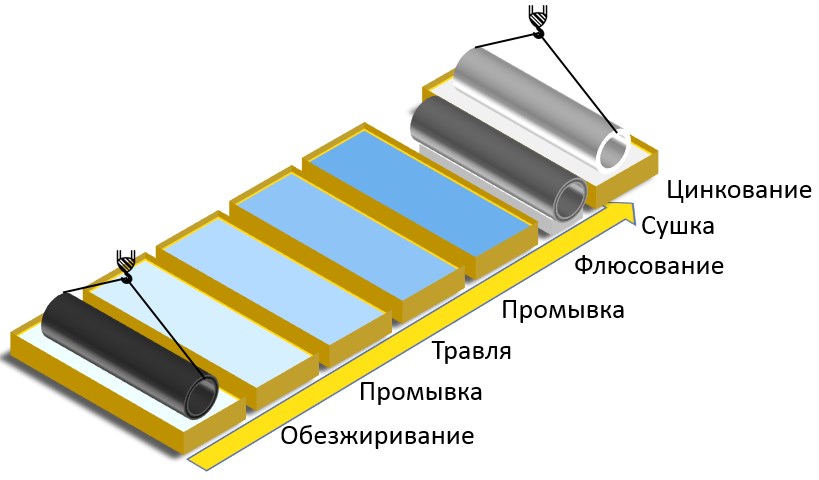

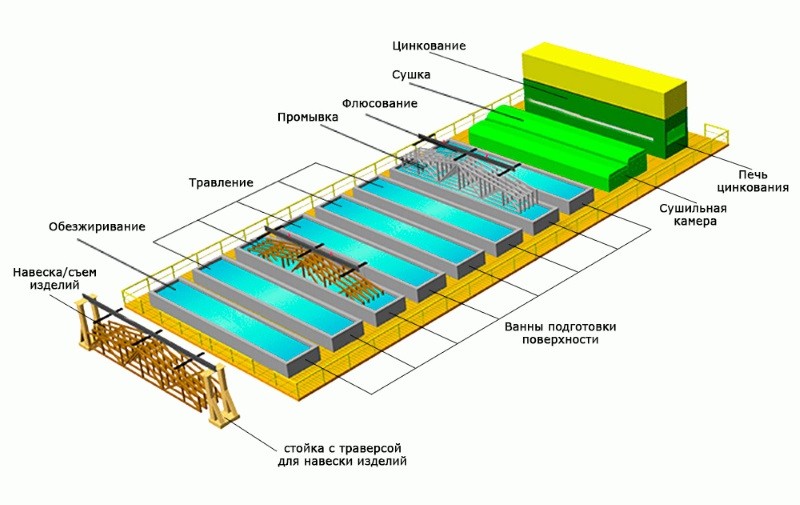

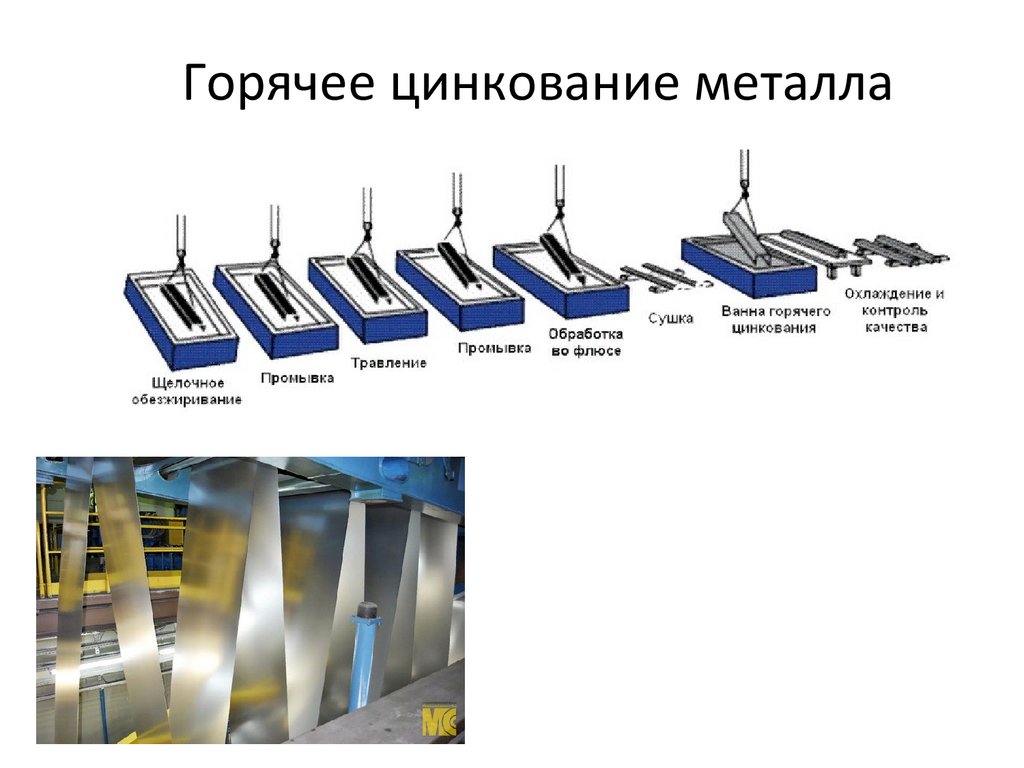

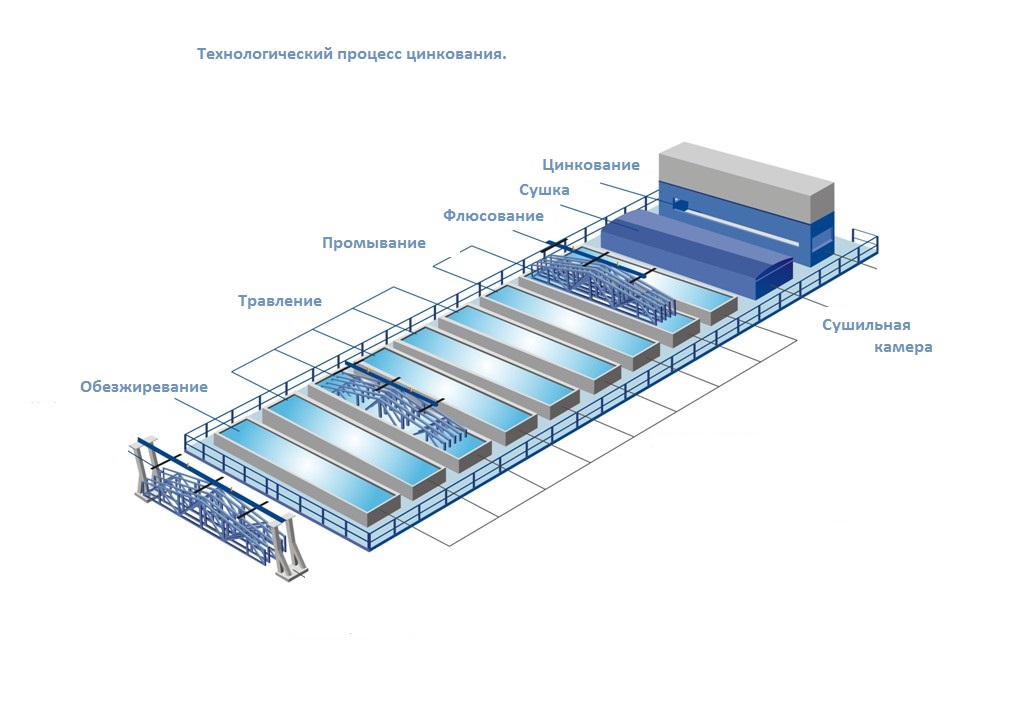

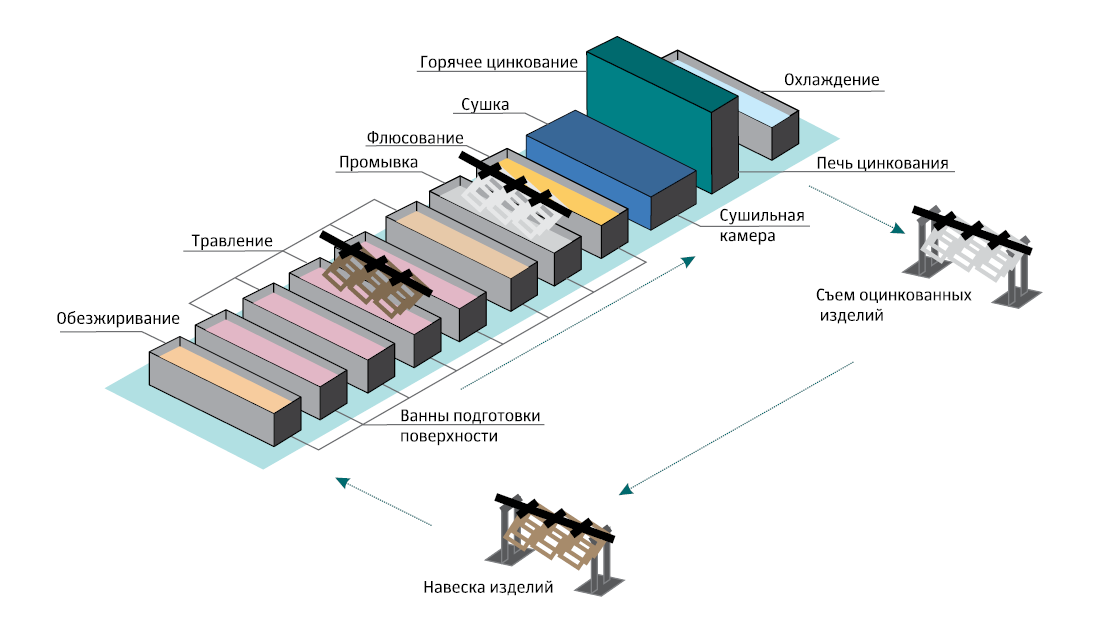

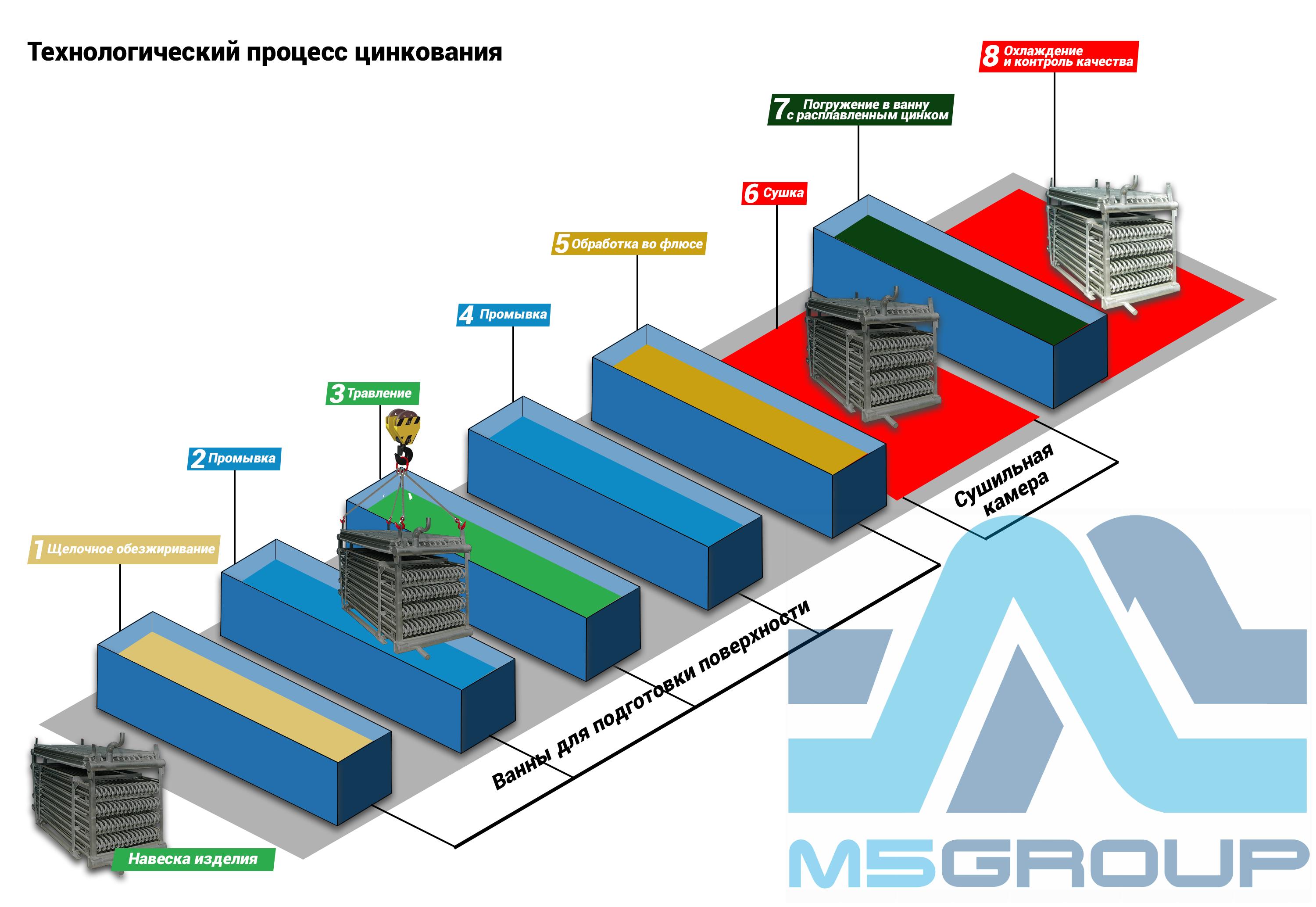

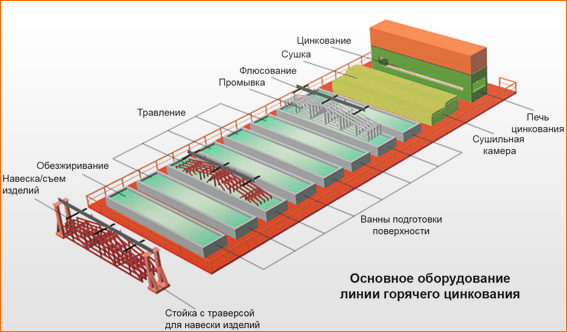

Цинкование горячим способом проводится в следующей последовательности

Обезжиривание

Процедура удаляет с поверхности деталей загрязнения (например, масла). Проводится при температуре от 60°C до 80°C с применением обезжиривающих реагентов, выбор которых определяется в зависимости от вида загрязнения. Обезжиривание исключает расслоение цинкового покрытия после его нанесения.

Травление

Очистка поверхностей изделий путем удаления с них ржавчины (при хранении в недопустимых условиях) или окалины (образуется после горячей обработки). Операция проводится в температурном режиме от 20°C до 25°C с применением соляной кислоты в концентрации 120 – 210 г/л.

Благодаря этому обеспечивается высокая растворимость хлоридов железа. Чтобы предупредить водородное насыщение и добиться удаления с поверхности только гидроксилов и окислов, раствор соляной кислоты рекомендуется дополнять ингибиторами.

Чтобы нейтрализовать остаточные следы кислоты, а также для удаления солей, требуется повторная промывка деталей. Применение сразу нескольких промывочных ванн оптимизирует процесс промывки и одновременно сократить расход воды.

Флюсование

Это заключительный процесс подготовки поверхности деталей, на которых при промывке могли вновь появиться оксиды железа. Флюсование предупреждает последующее окисление металла за счет образования на поверхности пассивированной пленки флюса, а также гарантирует высокую степень смачиваемости расплавленным цинком.

Обработка проводится при температуре 60°C с использованием концентрированного раствора флюса 400 – 600 г/л, состав которого включает хлорид аммония и хлорид цинка.

Очистка выполняется с добавлением перекиси водорода, которая постоянно осаждает соли трехвалентного железа на дно ванны. Впоследствии осадок поступает в систему отстаивания и фильтрации.

Предварительный нагрев и сушка

На данном этапе с поверхности изделий удаляются остатки влаги, что позволяет исключить выплескивание цинка парами воды при обработке пустотелых элементов в момент погружения деталей в печь и их деформации.

Операция способствует нагреву металла до 100°C, увеличивая эффективность печи, экономит энергию и снижает себестоимость цинкования.

Поскольку сушка занимает больше времени, нежели горячее оцинкование металла, целесообразно в сушильной печи предусмотреть минимум 2 камеры.

Цинкование

Цинковый сплав наносят на поверхность металла при температуре от 445°C до 460°C, что уменьшает появление оксидов, штейна и других образований. Вытяжка отходящих газов происходит благодаря системе аспирации и фильтрации.

Сферы применения метода холодного цинкования

Универсальность и автономность технологии сделали ее популярной во многих сферах:

- Городском и дорожном хозяйстве – защита металлических конструкций мостов, зданий, навесов, рекламных сооружений, дебаркадеров, дорожных ограждений.

- Строительстве – антикоррозийная обработка стальных поверхностей и конструкций защитить которые традиционными методами невозможно.

- Атомной промышленности и гидроэнергетике – защита крупных металлоконструкций.

- Транспорте – покрытие деталей автомобилей, подвергающихся интенсивному воздействию неблагоприятных факторов.

- Художественная металлообработка – защита кованных изделий и т.д.

оказывает услуги нанесения защитных покрытий на металлоизделия с использованием различных технологий: горячего и холодного цинкования, гальванического метода, никелирования. По вопросам сотрудничества можно обратиться к нашим специалистам через форму обратной связи или по телефону, указанному на сайте.

в Москве

Быстрое горячее цинкование металлоконструкций — самая простая и при этом максимально результативная методика защиты железных и стальных изделий от коррозии.

- А Вы знаете, что горячее цинкование металлоконструкций с успехом используется уже на протяжении нескольких десятилетий.

- По желанию заказчика, наша компания может производить горячее цинкование изготовленных на нашем предприятии металлоконструкций, а также брать сторонние заказы.

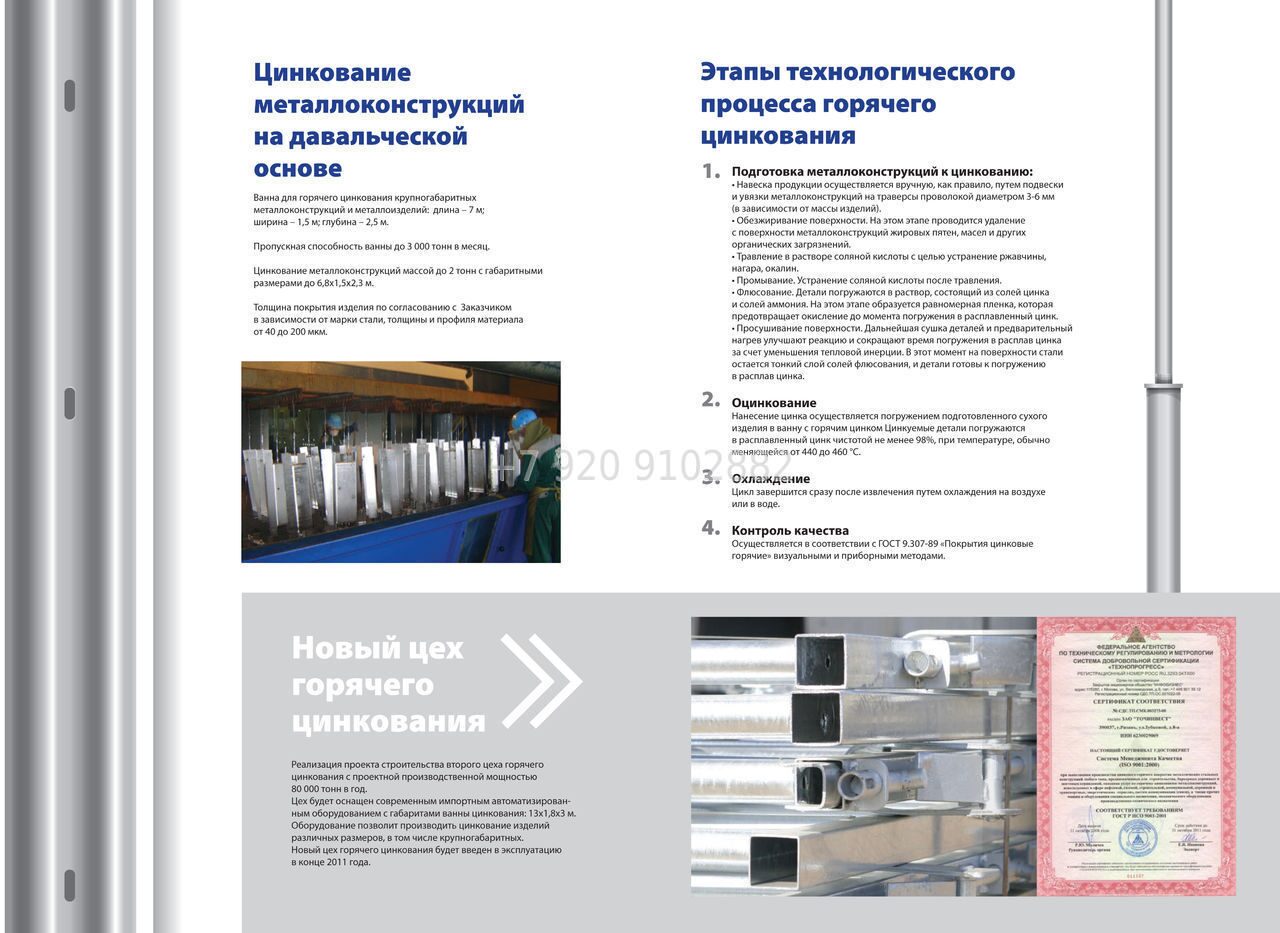

- Во время горячего цинкование металлоизделие полностью погружается в расплавленный цинк, вследствие чего покрываются все поверхности детали.

- Услуги по горячему цинкованию осуществляются на инновационном импортном оборудовании.

Стоимость горячего цинкования металлоконструкций, цена руб.

Стоимость горячего цинкования металлоконструкций, цена руб.

| № п/п | ЦИНКОВАНИЕ ПРОКАТА | цена за 1 кг (без НДС), |

| 1 | Труба профильная от 40х40* (4 мм и больше), труба круглая от д-40мм (4 мм и больше) L до 6, 1 м. п. | 21, 89 |

| 2 | Уголок от 40Х40, швеллер, двутавр (4мм и более) L до 6, 1 м. п. | 21, 95 |

| 3 | Сетка размер 6х1. 5 м. | 21, 91 |

| 4 | Круг стальной, арматура 6 м диаметр от 12 мм, бухты до 100 кг. от 8 мм | 20, 04 |

| 5 | Полоса стальная 6 м. Толщина от 4мм | 20, 9 |

| 6 | Полоса стальная 6 м. Толщина менее 4мм | 21, 56 |

| 7 | Чугунные изделия | 24, 2 |

| 8 | Лист рифленый, лист просечно-вытяжной 6х1, 5 м. п. от 4 мм | 21, 91 |

| ЦИНКОВАНИЕ ИЗДЕЛИЙ | ||

| 9 | Детали весом до 600 грамм | 26, 1 |

| 10 | Мелкие детали до 3кг | 24, 2 |

| 11 | Негабаритные м/конструкции и изделия до 6 м, в том числе дорожные ограждения и уличные кронштейны освещения, буры, сваи | 23, 31 |

| 12 | Тонкостенные изделия толщина менее 3 мм | 37, 95 |

| 13 | Тонкостенные изделия толщина от 3 мм до 4 мм | 27, 5 |

*Стоимость горячего цинкования металлоконструкций рассчитывается на каждый вид изделий, исходя из площади покрываемой поверхности (расходу цинка) и завеске на траверсу, стоимость варьируется от 20 до 38 руб. за кг (без НДС).

**Принцип формирования цены: чем больше толщина металла, чем тяжелее изделие, тем стоимость горячего цинкования ниже. (Например, стоимость оцинкования металлоконструкций из тонкостенного металла, менее 3 мм., составляет 38 р. за кг. (без НДС 18%).

- Фиксированная стоимость действует только на горячее цинкование металлопроката.

- Для расчета стоимости необходимо выслать на электронную почту чертежи изделий, с указанием используемого проката, общего количества и веса.

Все преимущества горячего цинкования металлоконструкций.

- Высокий показатель производительности процесса;

- Превосходная стойкость против ржавления обработанных конструкций;

- Большая величина электропроводности цинкового слоя, а также его отличная теплопроводность;

- Простота оборудования для горячего цинкования и легкость реализации технологического процесса;

- Способность получаемого защитного слоя предохранять поверхность изделий от внешних воздействий даже в тех ситуациях, когда покрытие перестает быть сплошным в результате механических повреждений;

- Возможность обработки любых заготовок, независимо от сложности их формы;

- Способность к «самовосстановлению». (Если какой-либо участок металлоконструкции получил механическое повреждение, то дефект покрытия постепенно минимизируется и полностью устраняется без постороннего вмешательства);

- Устойчивость перед жидкостями примерно в 6 раз выше аналогичного показателя «защищенности», обеспеченной другими методиками;

- Все имеющиеся дефекты основы (раковины, поры и так далее) тщательно скрываются слоем цинка;

- Надежное скрепление защитного слоя с поверхностью металлоконструкции;

- Низкие эксплуатационные затраты;

- Основной пункт экономии – отсутствие необходимости в регулярной обработке и окрашивании металлоконструкций.

2 Холодное цинкование – технология процесса

Описываемый способ цинкования выполняется различными антикоррозионными композициями, состав и свойства которых регламентируются ГОСТ 9.305–84. Именно этот стандарт описывает особенности всех современных неорганических (неметаллических и металлических) покрытий, которые изготавливают химическими и электрохимическими методами. В соответствии с ГОСТ 9.305 холодные составы для цинкования (обзор популярных видов мы приведем ниже) допускается использовать на любых сборочных единицах и изделиях, кроме деталей из магниевых сплавов и сталей повышенной прочности.

Технология обработки металлоконструкций составами для холодного цинкования предполагает подготовку поверхности металла для нанесения защитной композиции. Выполняется эта подготовка по ГОСТ далее описанным образом:

- удаление закоксованностей, естественных загрязнений, вызванных климатическими явлениями, солей с металлической поверхности посредством тщательного ее обмыва;

- выполнение очистки обрабатываемого изделия гидроабразивным, абразивоструйным либо гидродинамическим методом с целью придания его поверхности требуемого уровня шероховатости, а также для удаления окалины и ржавчины со старого покрытия;

- просушивание конструкции в тех случаях, когда очистка выполнялась гидродинамическим либо гидроабразивным способом;

- финишная очистка (производится вручную) поверхности, удаление с нее варочных брызг и заусенцев, острых кромок и углов;

- обеспыливание металлоконструкции посредством направленной струи воздуха под давлением.

ГОСТ говорит о том, что, если на металле имеются жировые и масляные включения, его поверхность дополнительно следует обезжирить, используя растворители углеводородной группы. К качеству обработанной поверхности ГОСТ выдвигает ряд требований. Так, например, уровень обеспыливания нужно проверять по размеру и числу частиц пыли по стандарту ISO 8502-3, уровень обезжиривания – по ГОСТ 12.2.052 (применяется люминесцентная метода проверки), показатель шероховатости – по ISO 8503-1 при помощи стандартного профилометра или специального компаратора.

После подготовки поверхности и проверки качества выполненной процедуры можно приступать к нанесению выбранного состава для холодного цинкования. Технология требует, чтобы операция выполнялась при определенной температуре воздуха, которая оговаривается производителем защитного покрытия в инструкции по его применению. При этом температура обрабатываемой поверхности обязана быть на три и более градуса больше точки росы (если не выполнить это условие, на конструкции образуется влага, которая ухудшит качество защитного покрытия).

Расчет указанной точки выполняется при помощи различных приборов. Это может быть термометр, психрометр и гигрометр либо более современные комплексные устройства. Их показания следует сравнивать с данными, имеющимися в специальных таблицах, предназначенных для точного определения точки росы. Слои защитного покрытия наносятся равномерно и последовательно. Причем нанесение каждого последующего слоя допускается только после того, как предыдущий высох до оговоренного инструкцией к антикоррозионной композиции показателя.

Обработку рекомендуется выполнять при помощи пневматического оборудования или безвоздушным методом. Детали, которые требуют полосовой окраски, обрабатывают валиками и кистями. После цинкования обязательно проводится контроль качества полученного покрытия. Он осуществляется измерительными устройствами, которые позволяют установить толщину защитной пленки и степень адгезии поверхности металла и покрытия, а также визуально с целью определения декоративных характеристик полученного покрытия, отсутствия на нем дефектов и необработанных участков.

Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Допускается гладкое или шероховатое покрытие;

- Слой цинка обязан быть сплошным;

- Цвет матовый в темно-серых тонах или серебристо-глянцевый;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 – 200 мкм. Либо она прописана в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- металлографический анализ.

И напоследок проверяется качество сцепления цинкового слоя

Особое внимание уделяется участкам с резьбой или местами сварки! Для контроля адгезии используется один из четырех ниже перечисленных методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

Методы цинкования металла

Перед описанием распространённых в современной промышленности технологий цинкования предлагаем рассмотреть общие различия между ними

Это важно, поскольку выбранный метод существенно влияет в той или иной степени на получаемый результат. На практике это означает, что в зависимости от сферы эксплуатации металлических изделий и конструкций экономически выгодно применять далеко не все технологии оцинковки

В целом, методы цинкования отличаются между собой следующими свойствами:

- Толщина защитного покрытия — если для габаритных металлоконструкций чем большим будет слой защиты, тем лучше, то для высокоточных мелких деталей необходимо применять цинкование, при котором можно выбирать и контролировать толщину антикоррозионного покрытия. Реализовать это позволяет далеко не всякая технология.

- Равномерность толщины оцинковки — опять же, чем мельче и точнее металлическая деталь, тем выше требования к наносимому на неё защитному покрытию. Например, опоре ЛЭП всё равно, насколько равномерно она будет укрыта цинком, тогда как для деталей, имеющих прецизионные отверстия, резьбу, фаски и прочее — равномерность слоя цинка крайне важна.

- Прочность удержания защитного покрытия на металле — сильно зависит от того, каким методом было выполнено цинкование. Например, при рассмотренном далее горячем и термодиффузионном цинковании цинк не только покрывает поверхность изделия, но также соединяется с ним на молекулярном уровне, что существенно повышает прочность удержания защиты на металле.

- Внешний вид оцинкованной детали — в зависимости от применяемой технологии поверхностный слой оксида цинка может быть матовым, глянцевым, а также отличаться оттенками от тёмно-серого до голубоватого.

- Стойкость к механическим повреждениям — чем она выше, тем дольше продержится защита на изделиях, подвергающихся тем или иным физическим нагрузкам.

- Способность к самовосстановлению — по большей части зависит от толщины нанесённого на металл цинка и характера эксплуатации конструкции или изделия.

- Коррозионная устойчивость — является общим свойством обработанного изделия, которое складывается из совокупности нескольких факторов. В том числе, устойчивость оцинкованной детали к коррозии зависит от толщины цинкового слоя, его равномерности, прочности удержания, а также от стойкости к механическим повреждениям и способности к самовосстановлению.

В зависимости от применяемой технологии цинкования меняются эти свойства, а также сложность технологического процесса, доступные объёмы и скорость обработки, себестоимость процесса и, в конце концов, его целесообразность. По сути, всё рассмотренное и перечисленное выше — является наглядными критериями сравнения методов цинкования.

В современной промышленности наибольшей распространённостью отличаются следующие пять технологий цинкования:

- Горячее — выполняется посредством погружения обрабатываемых изделий в расплавленный цинк.

- Холодное — осуществляется по абсолютной аналогии с обычным окрашиванием вручную или при помощи напыления.

- Гальваническое — реализуется путём погружения обрабатываемых деталей в цинкосодержащий электролит, через который пропускается электрический ток.

- Термодиффузионное — слой защитного покрытия формируется при помещении обрабатываемой детали в среду, насыщенную порошкообразным цинком.

- Газотермическое — на обрабатываемую деталь направляется газовая горелка и в пятно наибольшего нагрева подаётся цинковая проволока или цинковый порошок.

Теперь рассмотрим эти методы цинкования более детально. В частности, «заглянем» внутрь технологического процесса, сравним по вышеописанным свойствам, приведём преимущества, особенности и недостатки.

Где используется горячее цинкование?

Метод горячей обработки металлоконструкций цинком

нашел широкое применение во многих сферах производства, в том числе в бытовом строительстве. Он используется для антикоррозийной защиты:

- каркасных металлоконструкций зданий;

- опор канатных дорог, линий электропередачи, металлических столбов уличного освещения, вышек сотовой связи и так далее;

- водопроводных и канализационных труб;

- дорожных ограничителей, металлических лестниц, перильных ограждений, поддерживающих конструкций рекламных щитов;

- различных по назначению и виду стальных сооружений, которые эксплуатируются в сложных атмосферных условиях и агрессивной среде;

- деталей оборудования речных и морских судов, портовых кранов;

- элементов конструкции контактной сети;

- оборудования предприятий, занимающихся добычей и переработкой нефти.

Отличия болтов

Основное отличие болтов, изготовленных по нормам данных стандартов – класс точности размерных характеристик.

- Крепежные элементы, соответствующие требованиям ГОСТ 7805, характеризуются повышенной точностью, соответствующей требованиям класса «A».

- Болты, произведенные согласно нормам стандарта ГОСТ 7798, имеют нормальную точность рабочих параметров – класс «B».

По состоянию на настоящее время для большинства производств, связанных со сборкой конструкций, точность болтов класса «B» вполне достаточна.

А меньшая стоимость по сравнению с изделиями высокой точности обусловила факт большей востребованности крепежных элементов ГОСТ 7798.

2 Технологии различных методов цинкования

Горячее – покрытия наносят погружением в емкость с расплавленным цинком, температуру которого поддерживают в интервале 460–4800 °С. Горячецинковые покрытия по долговечности, качеству – одни из лучших, а по объему производства находятся на 2 месте. Технологический процесс энергозатратен и сложен в плане обеспечения экологической безопасности, что обусловлено использованием химических способов подготовки поверхности и наличием расплавленного цинка.

Газо-термическое напыление – порошкообразный или проволочный цинк расплавляют и напыляют в газовом потоке на металл обрабатываемой детали. Этот метод оптимален для антикоррозионной защиты крупногабаритных металлических конструкций, которые не умещаются в гальваническую или с расплавом цинка ванну. Частицы расплавленного цинка ударяются о поверхность изделия и, деформируясь, образуют пористое (“чешуйчатое”) покрытие, которое, как правило, требует обработки порозаполнителем (лакокрасочным материалом). Комбинированное покрытие не теряет защитных качеств в различных средах (атмосфера, вода морская и пресная) 30 лет и более.

Термодиффузионное (шерардизация) – цинковое покрытие получают за счет проникновения атомов цинка в железную подложку с образованием железноцинкового сплава, имеющего сложную структуру. Эффект достигается благодаря тому, что атомы цинка при температурах свыше 2600 °С переходят в паровую фазу. Процесс проводят в замкнутом объеме муфелей или реторт, заполненных обрабатываемыми деталями и порошковой цинкосодержащей смесью. Технологию используют, когда необходимо получить слой цинка толще 15 мкм (обычно 25–110 мкм). Метод экологически безопасен. Покрытие беспористое, с высокой адгезией, защитная способность выше, чем у полученного гальваническим методом в 3–5 раз, и сопоставима со стойкостью горячецинкового.

Гальваническое – обеспечивает создание очень гладкого и точного покрытия, которое наносят при электрохимическом воздействии. Метод применим не только для электропроводящих материалов, но также и для неэлектропроводящих. Получаемое покрытие равномерное, точного размера, декоративного вида, блестящее, толщина, как правило, не превышает 20–30 мкм. Технология – цинковые пластины и обрабатываемую конструкцию погружают в резервуар с электролитом, а затем подключают к источнику постоянного тока. В процессе электролиза анод из цинка растворяется, а его молекулы оседают на поверхности изделия. Электрохимический метод связан с образованием опасных отходов.

Холодное – окраска изделий из металла грунтами, насыщенными высокодисперсным порошкообразным цинком (в готовом покрытии содержится 89–93 % цинка). Метод отличается высокой технологичностью, является самым простым, в настоящее время широко распространен. Очень эффективен для изделий, конструкций, которые нельзя обработать иным способом – закрепленные линии передач, трубы, элементы нефтяной аппаратуры, железнодорожных путей, дорожных ограждений, фурнитуры для мебели и прочие стационарные, неподвижные, труднодоступные объекты. “Холодное” покрытие может прослужить дольше, чем “горячее”, в 3–4 раза. Недостатки – относительно низкая стойкость к различным механическим воздействиям и высокие требования к санитарно-гигиеническим условиям работы маляров из-за применения органических растворителей.

Все приведенные методы применяются в промышленных масштабах. Последние 2 можно реализовать самостоятельно с соблюдением необходимых мер безопасности.

Холодный метод цинкования

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

Холодный метод цинкования хорош своей простотой

и применимостью для работ на открытом воздухе. Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Поэтому холодное цинкование лучше всего использовать как «покрытие под покраску».

Общие требования

1.1. На стадии предварительных переговоров до заключения дополнительного соглашения (или договора) на выполнение работ по цинкованию металлоконструкций Заказчик обязан передать Подрядчику в целях определения последним наличия (отсутствия) технической возможности цинкования следующие документы:

- Чертеж или пакет чертежей в разряде КМД, адаптированные только на русском языке с габаритными размерами и техническими условиями на предмет выполнения антикоррозионного покрытия методом горячего цинкования в соответствии с ГОСТ 9.307 – 89;

- Чертежи иностранного производства (на английском, немецком, китайском и других языках на согласование не принимаются);

- Сертификат или сертификаты на металл из которого выполнено изделие или металлоконструкция включающая в себя разный сортамент металлоизделий (уголок, швеллер, двутавр, труба, пластина или круг).

1.2. Передаваемые металлоконструкции должны иметь маркировку в виде клейма (марки изделия), соответствующего марке, указанной в товаросопроводительном документе. Металлоконструкции должны передаваться пакетами (по маркам и профилю), снабженными бирками. На бирке должно быть указано наименование Заказчика, марка изделия (наименование), количество штук в пакете, общий вес пакета.

1.3. На цинкование принимаются металлоконструкции, изготовленные из низкоуглеродистых сталей (СТ 3 СП, 09 Г2 С, СТ 20 и др.).

1.4. Габаритные размеры элементов стальных конструкций, подлежащих цинковому покрытию, должны быть не более: по длине — 12,5м, по ширине — 1,5м и по высоте — 3,0м.

2. Требования к конструкции изделий, подлежащих цинкованию (в соответствии с ГОСТ 9.307 – 89)

2.1. В металлоконструкциях не должно быть “карманов”, закрытых полостей и воздушных мешков; все полости должны быть доступны для беспрепятственного поступления и выхода из них жидкостей, расплавленного цинка и газов.

2.2. Сварку элементов стальных конструкций следует производить встык, либо двусторонними швами, либо односторонним швом с подваркой.

2.3. Сварные швы должны быть равномерными, плотными и сплошными по всей длине.

2.4. Все детали металлоконструкций должны иметь технологические отверстия (как для выполнения требований пункта 2.1., так и для подвешивания самих изделий). Технологические отверстия должны иметь диаметр от 15 до 30 мм и быть расположены на расстоянии от 10 до 30 мм от торца детали.

2.5. Расположение и целесообразность выполнения технологических отверстий в предоставляемой Заказчиком конструкторской документации должны быть согласованы с Подрядчиком и утверждены специалистами ЦГЦ ООО «ЭЦМ» до заключения сторонами дополнительного соглашения (или договора).

ОСОБОЕ ВНИМАНИЕ ОБРАТИТЬ!

2.6. Герметичные емкости, барабаны, змеевики из труб, узлы с резьбовыми соединениями, покрытию методом горячего цинкования не подлежат.

2.7. Во избежание взрыва не допускается наносить покрытие на изделия, имеющие закрытые полости.

2.8. Полые изделия и изделия сложной формы подвергают пробному цинкованию.

2.9. Не допускается цинковать изделия со сварными соединениями в “нахлестку”.

3. Требования к поверхности основного металла (в соответствии с ГОСТ 9.307 – 89)

3.1. На поверхности основного металла не допускаются:

- закатанная окалина;

- заусеницы;

- поры;

- включения (грязь, остатки абразивного материала от механической обработки);

- сварочные шлаки;

- остатки формовочной массы;

- графит;

- смазка (силикон);

- металлическая стружка;

- маркировочная краска;

3.2. Не допускаются поры, свищи, трещины наплавные сопряжения сварных швов (зачистка швов обязательна).

3.3. Острые углы и кромки изделий, за исключением технически обоснованных случаев, должны быть скруглены радиусом не менее 0,3 мм.

При соблюдении вышеуказанных требований Подрядчик гарантирует нанесение покрытия методом горячего цинкования в соответствии с ГОСТ 9.307 – 89.

Это интересно: Холодная штамповка металла: технология, виды, оборудование

Преимущества

Если нет возможности применять распространенные методы нанесения цинка, на помощь приходит холодная оцинковка. В результате получают покрытия с улучшенными техническими характеристиками. Преимущества метода:

- высокие адгезионные свойства цинкосодержащего состава;

- данный метод позволяет получать покрытия для деталей любой сложности;

- предварительная подготовка не требует затрат;

- при нанесении применяют валики, кисти, а также краскопульт;

- применение метода не требует демонтажа заготовки и перемещения до места выполнения обработки;

- широкий температурный диапазон.

К недостаткам относят низкую устойчивость покрытия к механическим повреждениям.

4. Проектирование и строительство конструкций с использованием оцинкованной арматуры.

Обширные испытания показали, что цинкование не оказывает отрицательного влияния на прочность и пластичность армирующих сталей, в том числе высокопрочных (T.Langill, and B. Dugan, “Zinc materials foruseinconcrete”, Galvanized Steel Reinforcementin Concrete, Chapter 2, Oxford: Elsevier; 2004, American Galvanizing Association, Hot-dip Galvanized Reinforcing Steel: A Specifiers Guide, 2011.)Исследование оцинкованной арматуры не выявило снижения связующей способности оцинкованных прутков по сравнению с эквивалентными черными стальными прутками. На практике оцинкованные прутки обладают даже лучшей связующей способностью.К транспортировке и обращению с оцинкованной арматурой не существует специальных требований, кроме отслеживания радиусов изгиба для минимизации растрескивания покрытия. Процесс размещения оцинкованной арматуры, заливки в нее бетона и его уплотнения также не требуют особых технологических мер.

Толщина цинковых покрытий при разных методах измерений

В.1 Под толщиной покрытия обычно понимают расстояние по нормали между поверхностью основного покрываемого металла и поверхностью внешнего слоя покрытия по ГОСТ 9.008.

При термодиффузионном цинковании получают покрытие, в основном состоящее из железоцинковой δ1-фазы переменного состава, содержащей в поверхностном слое до 10 % железа.

Итерметаллидные фазы формируются как в поверхностных слоях основного металла, так и внутри его структуры, образуя четкую металлографическую картину присутствия фаз, по которой можно установить признак нижней границы наличия цинка в структуре основного металла.

В связи с особенностью термодиффузионных покрытий применяемые методы определения толщины покрытий позволяют: магнитный и металлографический — определять толщины покрытий, включая нижнюю границу присутствия цинка в основном металле; рентгенофлюоресцентный — толщину поверхностного слоя железоцинковой фазы. Сопоставимые толщины цинкового покрытия при разных методах ее измерения приведены в таблице В.1.

Таблица В.1 — Сопоставление толщины покрытий

| Класс покрытия по таблице 1 | Толщина покрытия, мкм, при измерении методом | |

| магнитным | рентгенофлюоресцентным | |

| 1 | От 6 до 9 включ. | От 1,5 до 3 включ. |

| 2 | От 10 до 15 включ. | От 4 до 7 включ. |

| 3 | От 16 до 20 включ. | От 8 до 11 включ. |

| 4 | От 21 до 30 включ. | От 12 до 15 включ. |

| 5 | От 40 до 50 включ. | От 22 до 25 включ. |

Ключевые слова:

защита от коррозии, термодиффузионное цинковое покрытие, качество покрытия, методы контроля

Процесс холодной оцинковки

Холодное цинкование позволяет получить прочный слой на металлической поверхности, обладающий высокими эксплуатационными характеристиками. Стоит отметить тот факт, что в данном случае не требуется применение специализированного оборудования, что позволяет осуществить цинкование своими руками в домашних условиях и значительно сэкономить в цене.

Принцип методики заключается в нанесении специальной цинкосодержащей смеси на обрабатываемое изделие. Полученный защитный слой содержит 89-93% цинка. Отличие от горячей технологии заключается в невозможности использования холодного метода для изделий, предназначенных для заземления.

Плюсы и минусы очевидны, к холодному оцинкованию прибегают в случаях, когда обеспечение защиты от коррозийных процессов невозможно по другим технологиям.

Услуги по обработке стали горячим цинкованием, как правило, заказываются совместно с работами по производству деталей. Это помогает значительно сэкономить в цене. Занятие вакансии технолога требует специального образования и дополнительной подготовки. Работы выполняются на современном оборудовании, с применением новейших технологий, что обеспечивает высокое качество и долговечность продукции.

Republished by Blog Post Promoter

4 Холодное цинкование металла

Данный тип обработки поверхности можно отнести к самым простым способам цинкования, для выполнения которого не нужно использовать сложное оборудование и нагрев до высокой температуры.

Нанесение специального состава из цинкового порошка

Нанесение специального состава из цинкового порошка

На предварительно очищенную поверхность металла с помощью распылителя наносят специальный состав, который на 98% состоит из цинкового порошка и на 2% – из связующих веществ. Холодное цинкование дает надежную защиту, но обработанная поверхность не будет обладать металлическим блеском, что легко решается нанесением любого лакокрасочного покрытия. При нанесении цинкового состава холодным методом изделия из металла не поддаются нагреву, что сохраняет все их механические свойства. Покрытие можно наносить как на отдельные детали, так и на готовое изделие, в результате чего надежно обрабатываются все стыки, сварные швы, внутренние поверхности и другие структурные элементы.