Небольшой фрезерный стол (чертежи, комплектующие)

Довольно часто устанавливают на опору малогабаритное подстолье, в котором размещают ручной фрезер. Его при необходимости можно снять, и убрать в сторону, освобождая пространство внутри мастерской.

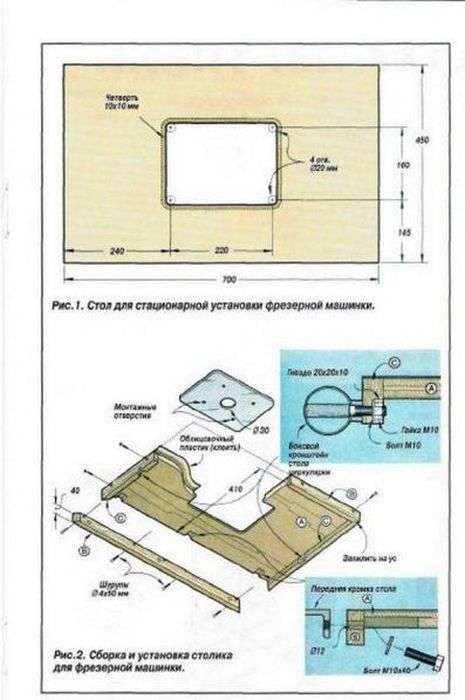

Малогабаритный стол для ручного фрезера

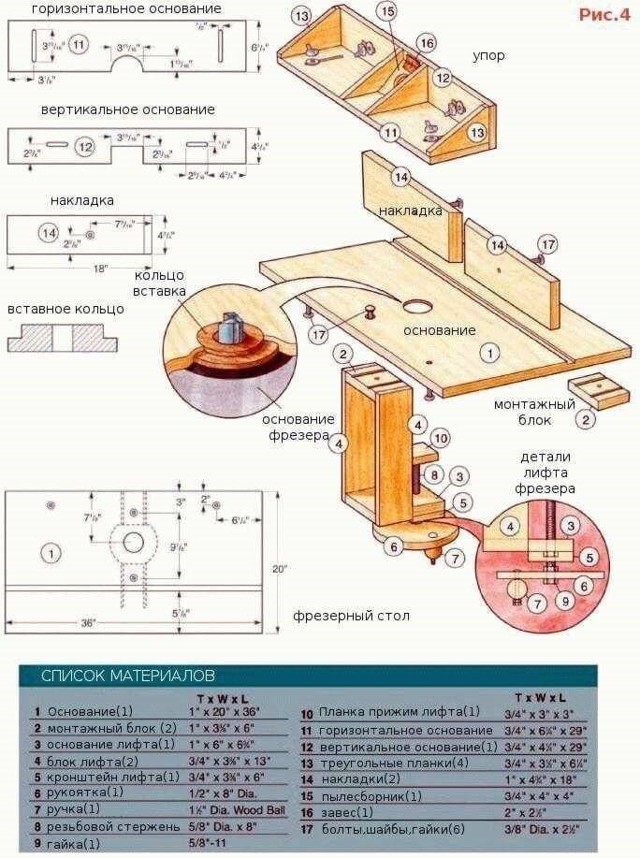

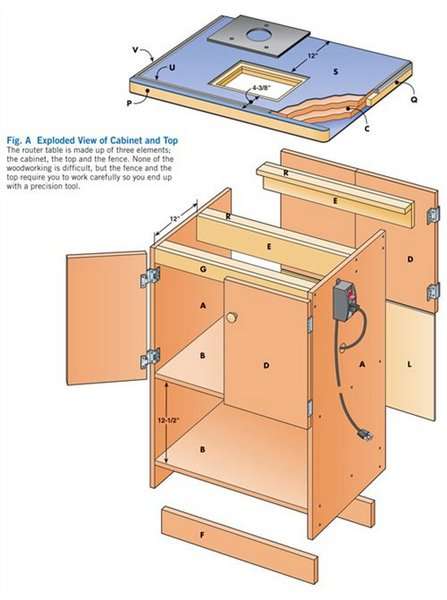

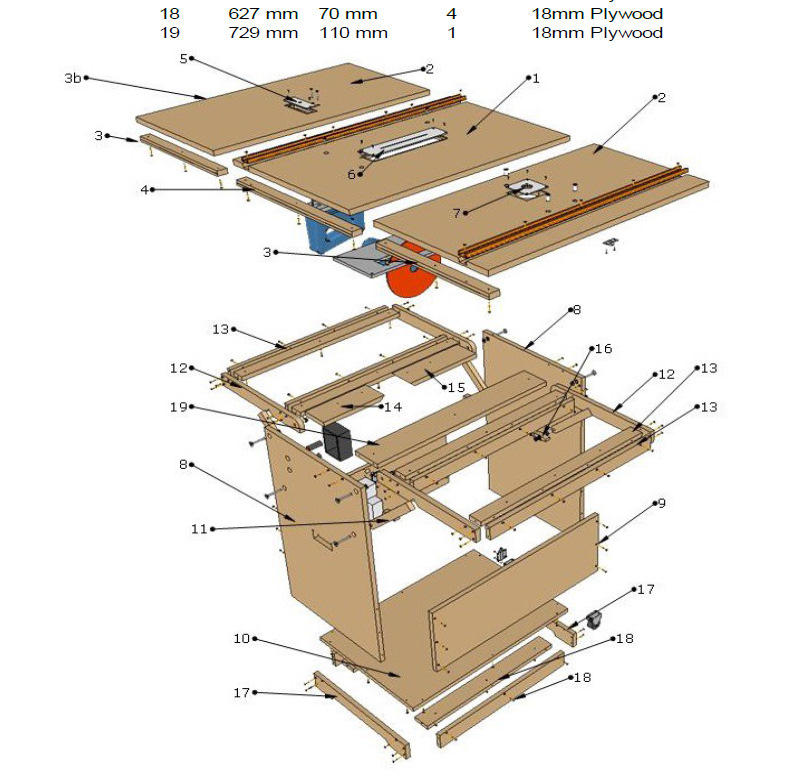

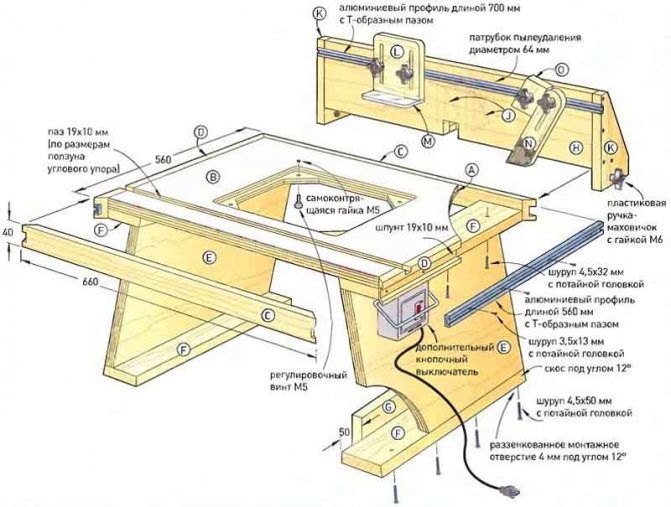

Подобное приспособление изготавливается из массива лиственной древесины (клена) и березовой фанеры. Чертежи сборочных узлов и отдельных деталей приведены ниже.

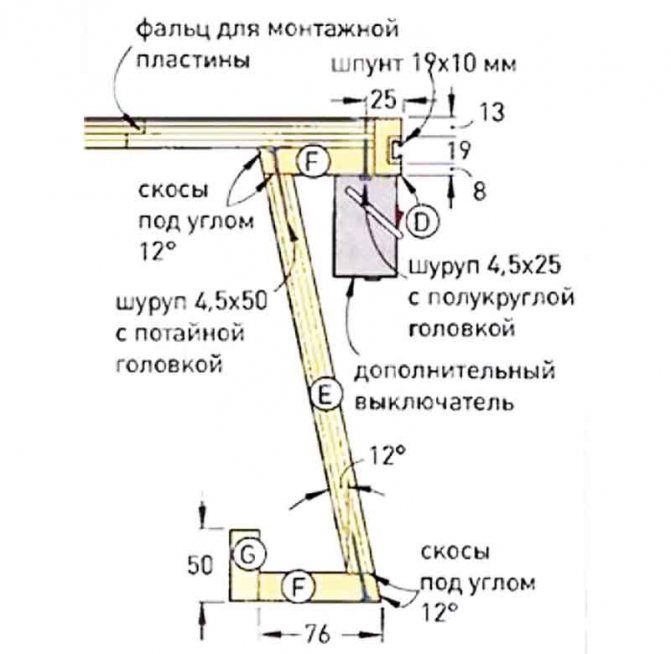

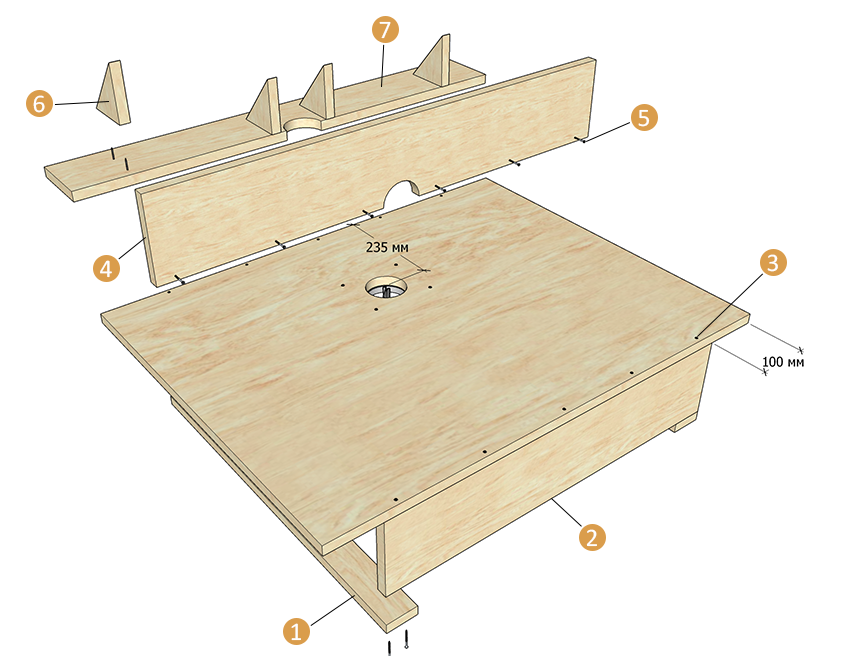

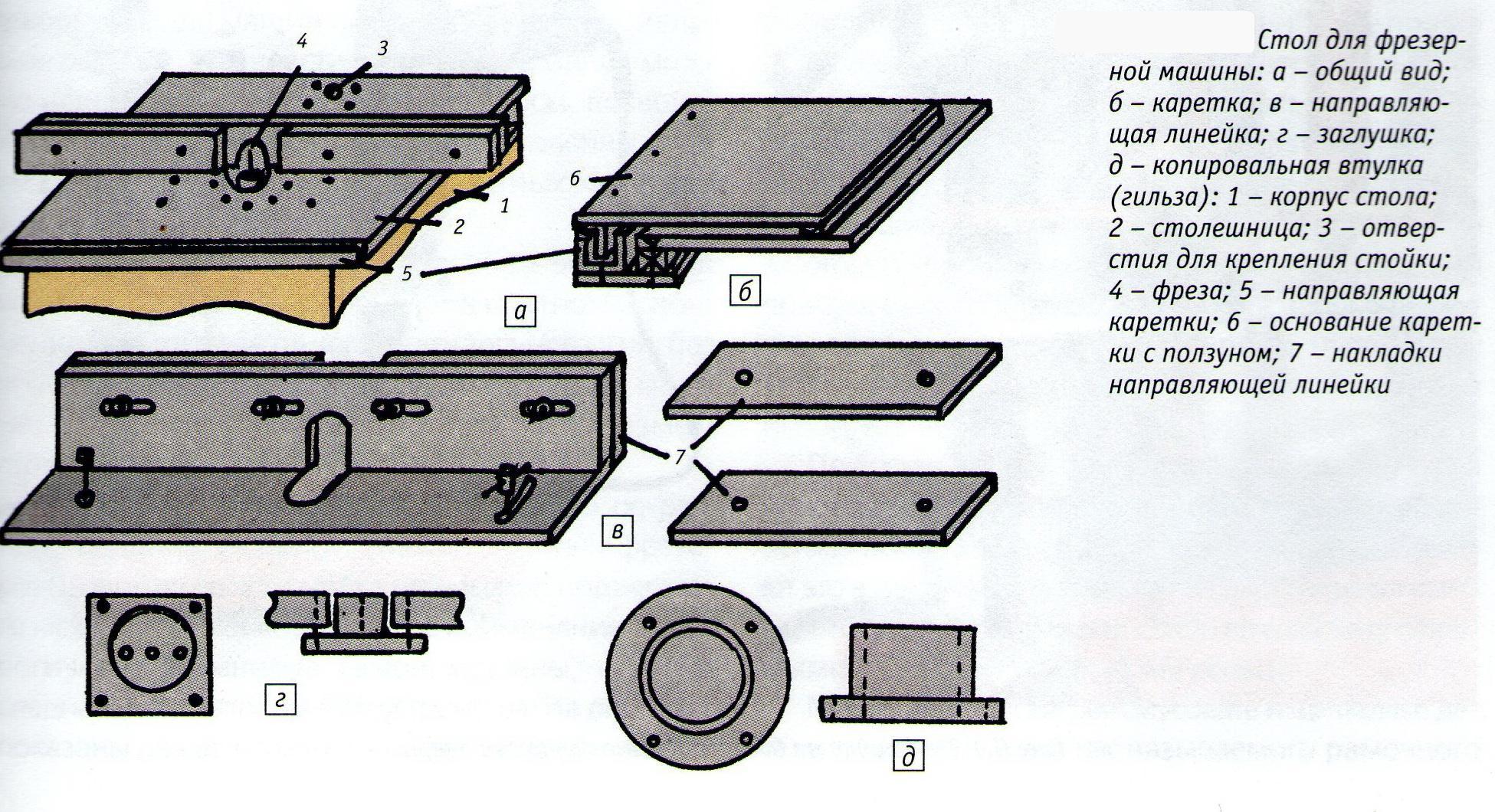

| Боковины будут смонтированы согласно прилагаемой схеме. Вот так выглядит стол в разрезе. |

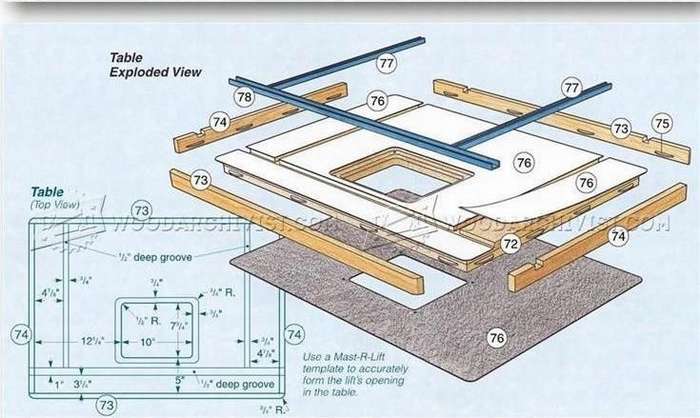

| Вид на стол сверху. Здесь показаны основные размеры. Крышка стола изготавливается из двух слоев. |

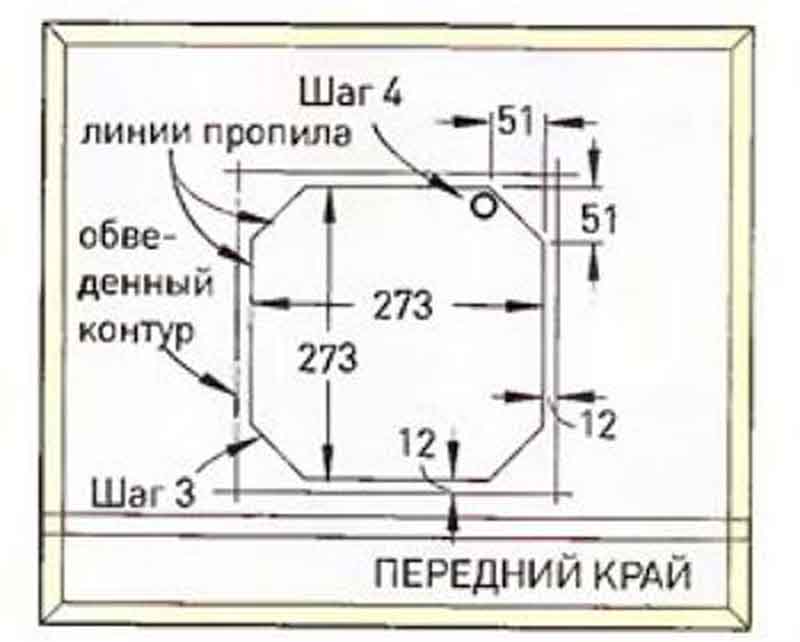

| Последовательность изготовления. Выполнение разметки перед началом выпиливания окна. Работы выполняются в нижнем слое. |

| Последовательность изготовления верхнего слоя. |

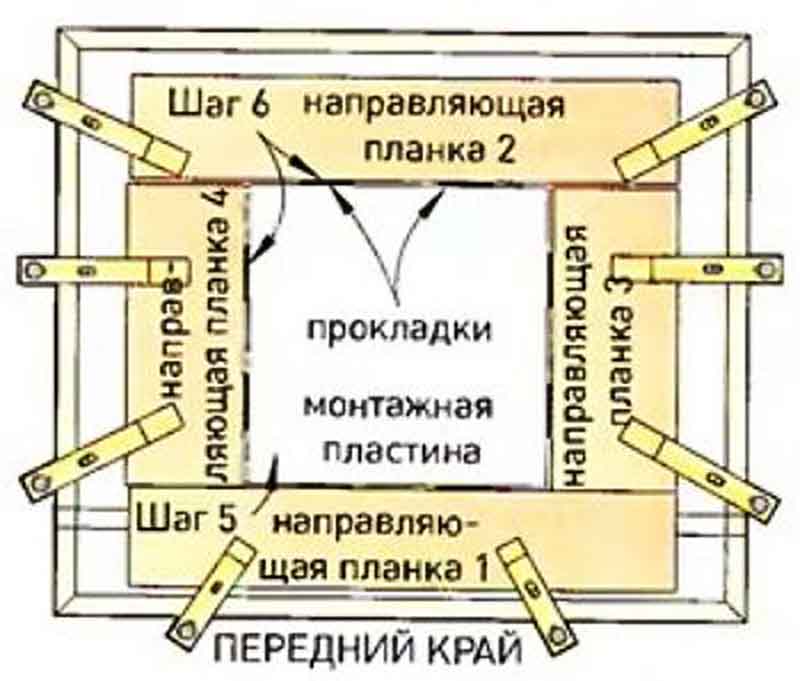

| Оба слоя склеиваются. Установка направляющих планок. Они нужны, чтобы фрезером выполнить выпиливание окна. |

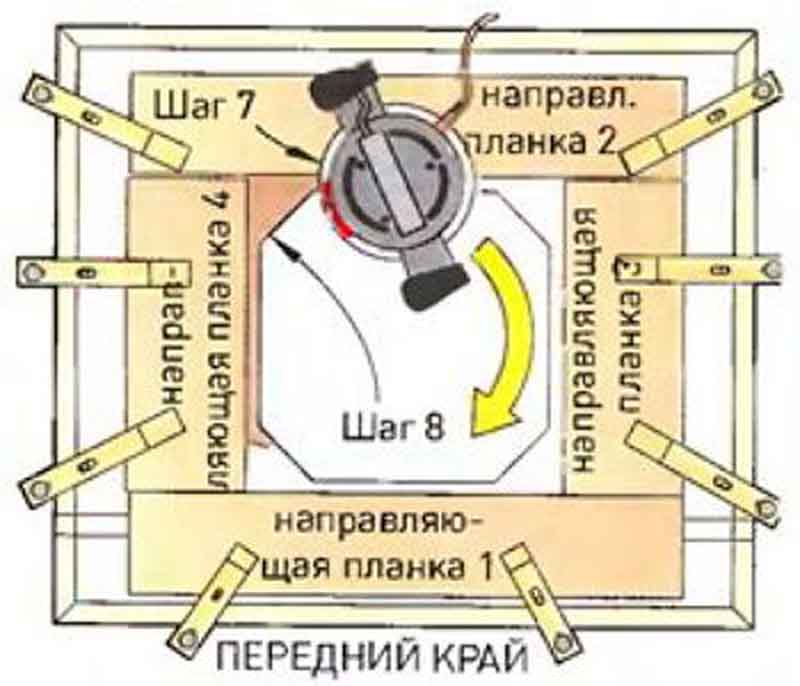

| Фрезерование относительно направляющих планок. |

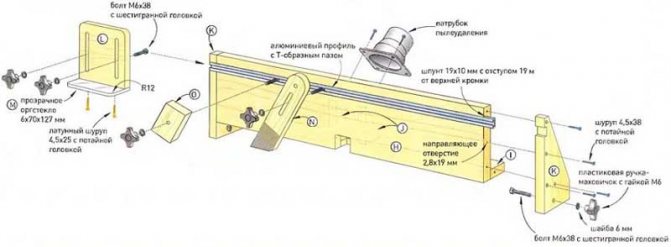

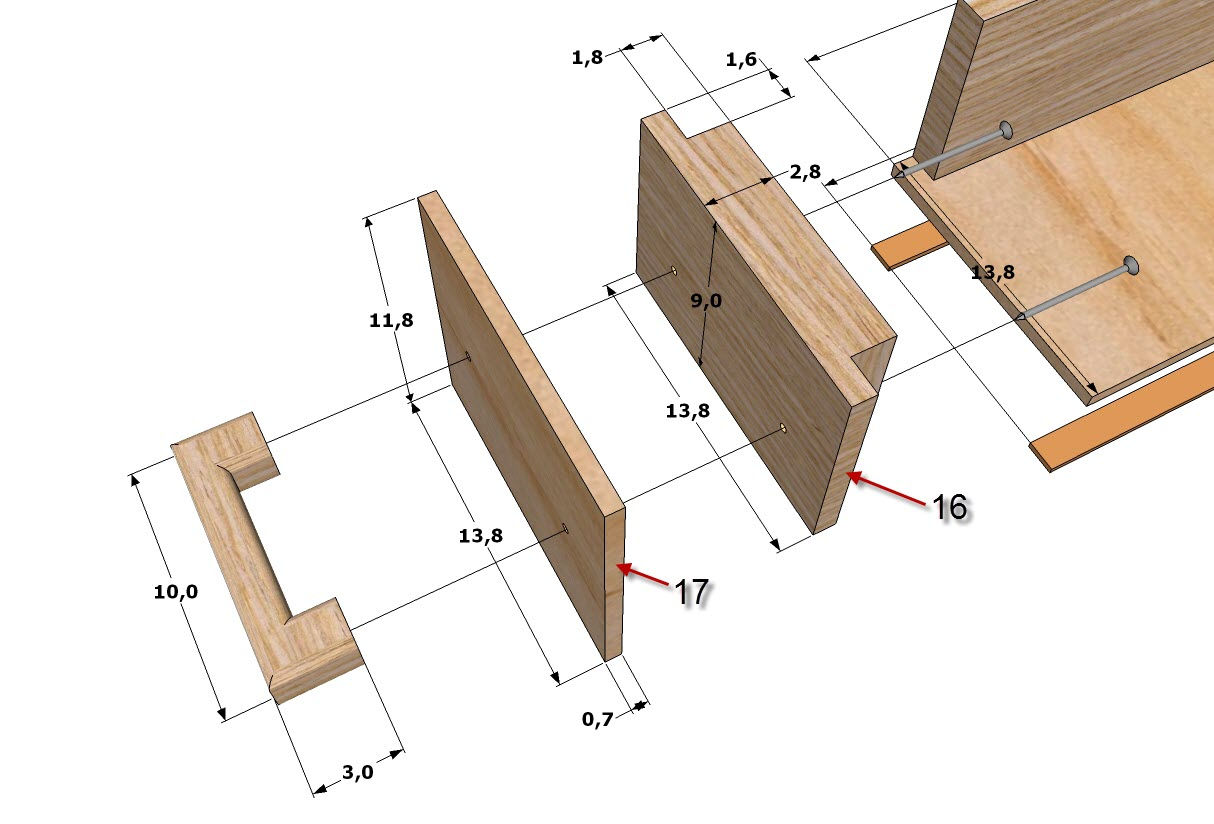

| Конструкция параллельного упора, размещаемого на столе. |

| Косынка торцевая. Их устанавливают по концам упора. |

| В средней части для дополнительного усиления устанавливаются еще две дополнительные косынки. Монтируется парубок для отсоса пыли. К нему будет соединяться шланг от пылесоса. |

| Держатель для щитка. Сам щиток изготавливается из оргстекла. |

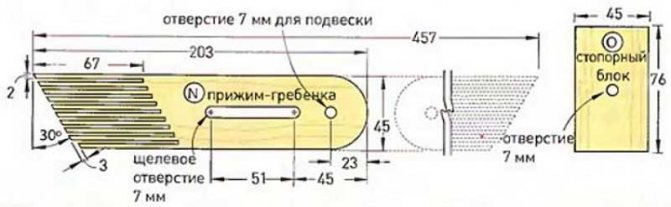

| В процессе фрезерование нужно осуществлять жесткое прижатие деталей к столу и упору. Для этой цели используют гребенки. Попутно показано устройство и стопорного блока. |

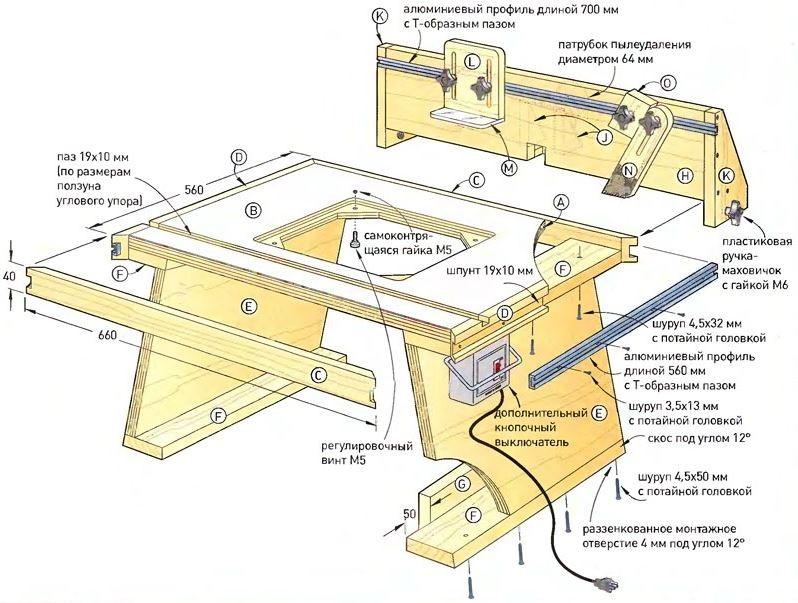

Чтобы изготовить подобное приспособление, необходимы детали. Их размеры, количество и материалы показаны в таблице 1.

Таблица 1: Комплектующие детали для изготовления стола под ручной фрезер

| Наименование детали | Обозначения на чертежах | Размеры в чистовом исполнении, окончательные | Характеристики полуфабрикатов | |||

| Толщина, мм | Ширина, мм | Длина, мм | Вид материала для изготовления | Количество деталей | ||

| Детали стола | ||||||

| Панель А | А | 19 | 522 | 622 | Фанера березовая | 1 |

| Панель Б (облицовка) | B | 3 | 522 | 622 | Твердый ДВП | 1 |

| Накладки продольные кромочные | C | 19 | 40 | 660 | Массив клена | 2 |

| Накладки боковые кромочные | D | 19 | 40 | 560 | Массив клена | 2 |

| Ножки | E | 19 | 292 | 521 | Фанера березовая | 2 |

| Стяжки | F | 19 | 76 | 521 | Массив клена | 4 |

| Планка сетевого шнура | G | 19 | 51 | 420 | Массив клена | 1 |

| Упор для стола | ||||||

| Стенка упора вертикальная | H | 19 | 152 | 661 | Массив клена | 1 |

| Основание горизонтальное | I | 19 | 76 | 661 | Массив клена | 1 |

| Косынки для патрубка пылеудалителя | J | 19 | 64 | 79 | Массив клена | 2 |

| Пластины торцевые | K | 19 | 121 | 191 | Массив клена | 2 |

| Дополнительные приспособления | ||||||

| Держатель | L | 19 | 127 | 127 | Массив клена | 1 |

| Щиток | M | 6 | 70 | 127 | Оргстекло | 1 |

| Прижим-гребенка | N | 19 | 45 | 203 | Массив клена | 2 |

| Стопорный блок | O | 19 | 45 | 76 | Массив клена | 2 |

Как сделать монтажную пластину

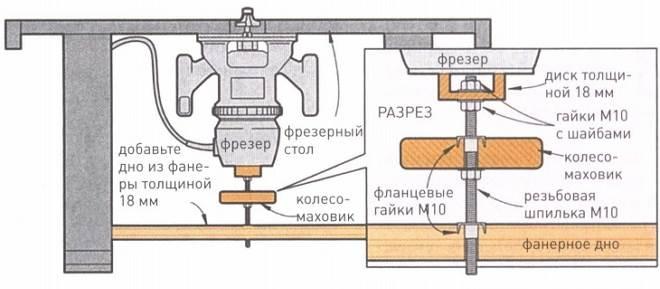

Поскольку столешница самодельного фрезерного станка обладает достаточно большой толщиной, то монтажная пластина для крепления фрезера должна иметь минимальную толщину. Это позволит максимально задействовать вылет режущего инструмента. Понятно, что такая пластина при минимальной толщине должна отличаться высокой прочностью и жесткостью.

Пластину можно сделать из металла либо из материала, который не уступает ему по свой прочности, — текстолита. Толщина листа текстолита должна находиться в пределах 4–8 мм. Воспользовавшись предварительно подготовленными чертежами, из такого листа вырезают прямоугольную деталь, в центре которой делается отверстие. Размеры последнего соответствует диаметру отверстия в подошве фрезера.

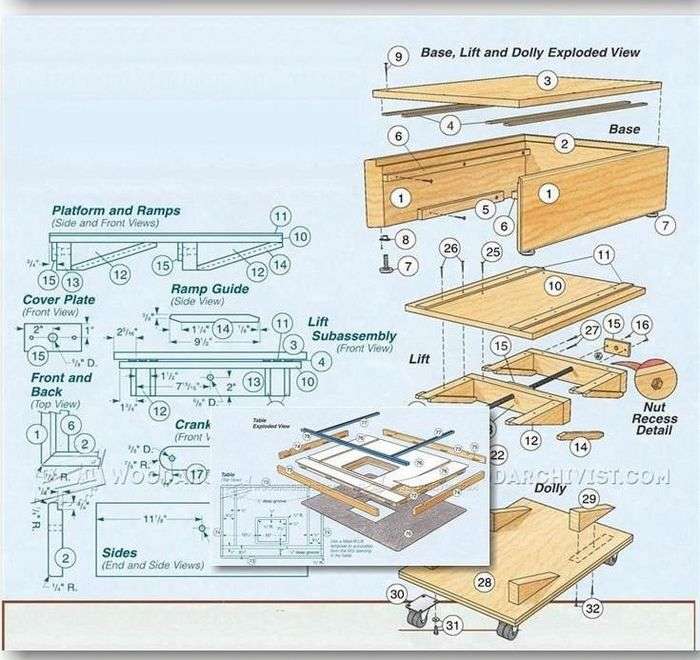

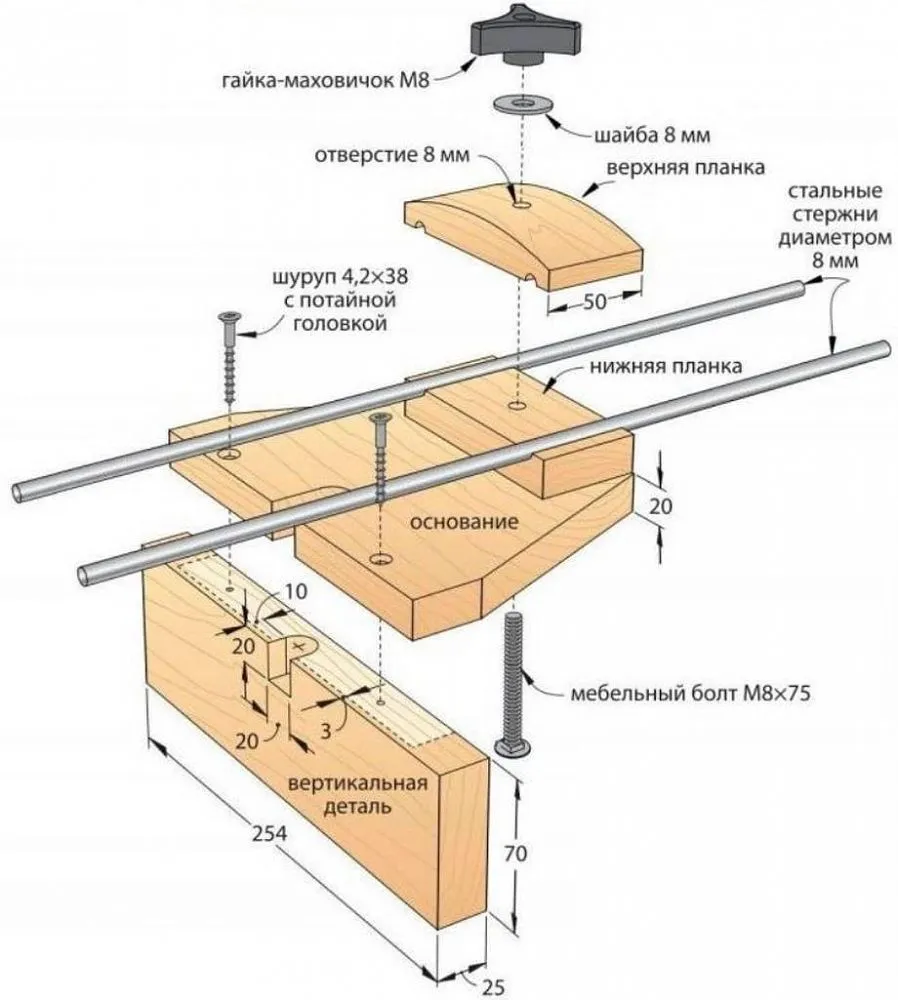

Вариант исполнения лифта фрезера

Соединение пластины с подошвой фрезера и самим столом, как уже было сказано выше, обеспечивается за счет отверстий, выполненных в ней, и ответных резьбовых отверстий в подошве фрезера. Отверстия для фиксации пластин к поверхности стола, которые используются как прижимы для фрезерного станка, делаются по четырем их углам.

Размеры и расположение отверстий для соединения пластины с фрезером должны полностью соответствовать отверстиям, расположенным на подошве инструмента. Чтобы не ошибиться при изготовлении пластины, необходимо предварительно подготовить ее чертеж, на котором надо указать габаритные размеры этой детали, диаметры и расположение на ней всех отверстий. При желании можно зафиксировать ее на поверхности стола, используя скобы-прижимы.

Другие функциональные детали

Их перечень таков:

- Опорная плита. Гасит волны упругости.

- Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

Проём для размещения привода лучше сделать круглым, так у станка будет меньше вибраций в работе. Двигатель не должен контактировать с плитой.

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Для плиты применяется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плату и плиту отделяет зазор 0,5 – 1мм. Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

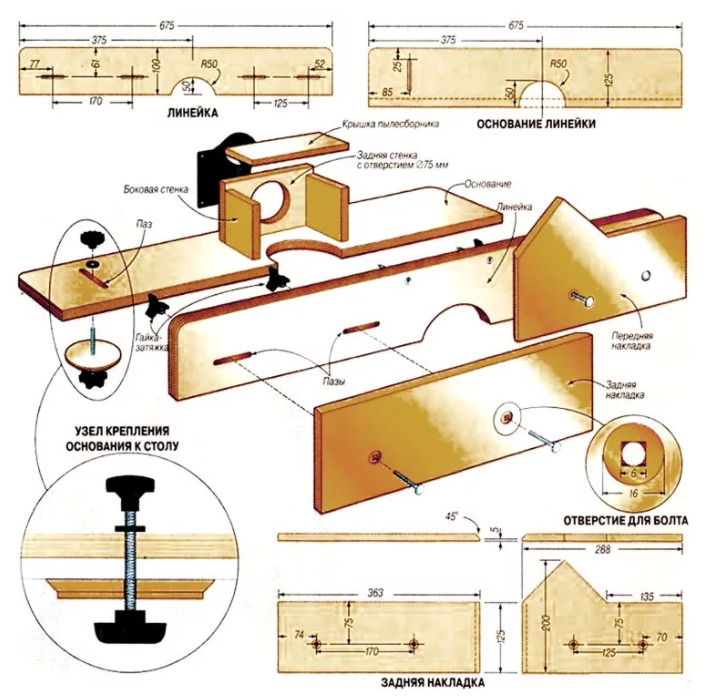

Упор

Подходящий материал для упора – плотная фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребёнки и подъёмы. Первые два находятся в 5 мм от крайних сторон выреза для фрезы. Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Схема бокового упора такова:

Он может иметь такую конфигурацию:

Элементы системы

- Ведро на 15-20 л., имеющее плотную крышку и накидные защёлки.

- Патрубок 1 – входной. Диаметр – 2 см. Его окончание скашивается на 45 градусов и поворачивается на 25 градусов во внешнюю сторону. Оно ставится в 2 см от борта ёмкости.

- Патрубок-2 – вытяжной. Диаметр – 3 см. Ставится строго по вертикали ведра. Его отборное окончание заужено до 1,5-2 см.

- Пылесос.

Гребенки

Для гребёнок применяется дуб или орех, без грибков и дефектов. Они делаются с правой и левой стороны для удобства подачи заготовки.

Чертёж:

Длина первого зуба уменьшена на 3 мм. Причина – выполняет функцию отбойной пружины для целого гребня. Без этого может возникнуть поломка.

Гребни крепятся к упору с помощью специального болта через щелевую дырку.

Нерабочий элемент фиксируется саморезом к этому же упору через отверстие D7.

Для работы гребёнка ставится так, что контактировать с заготовкой всеми зубами, кроме начального. Затем она закрепляется барашком.

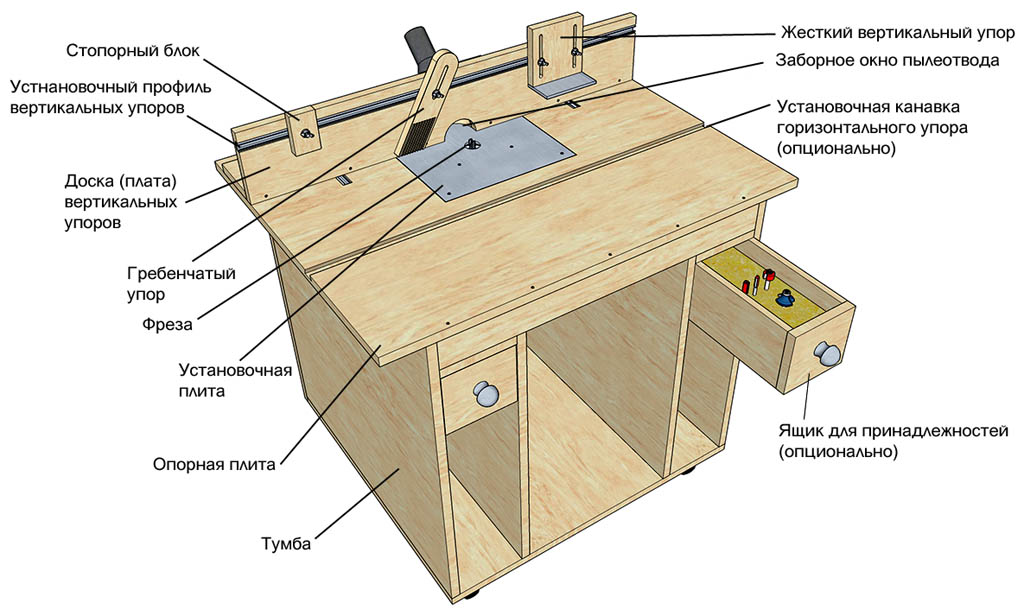

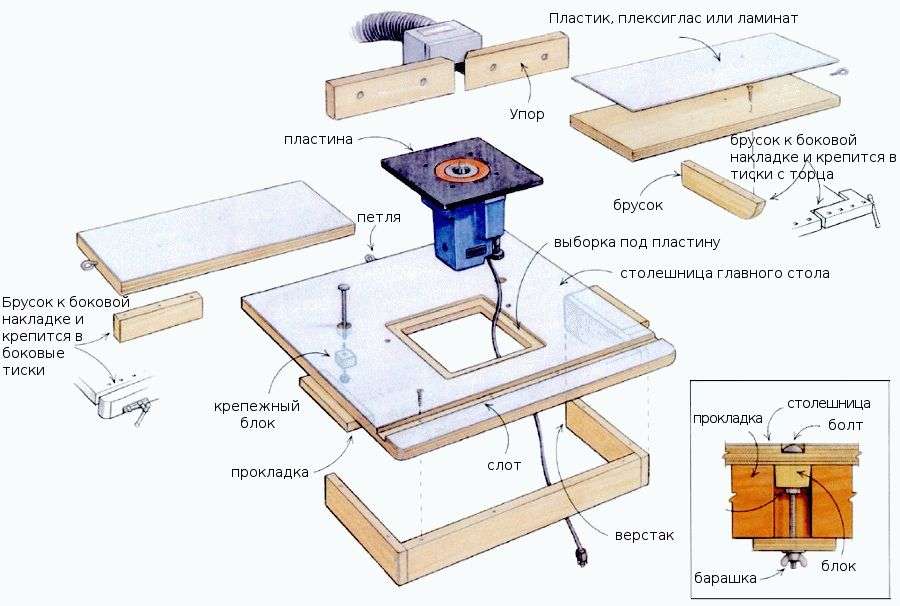

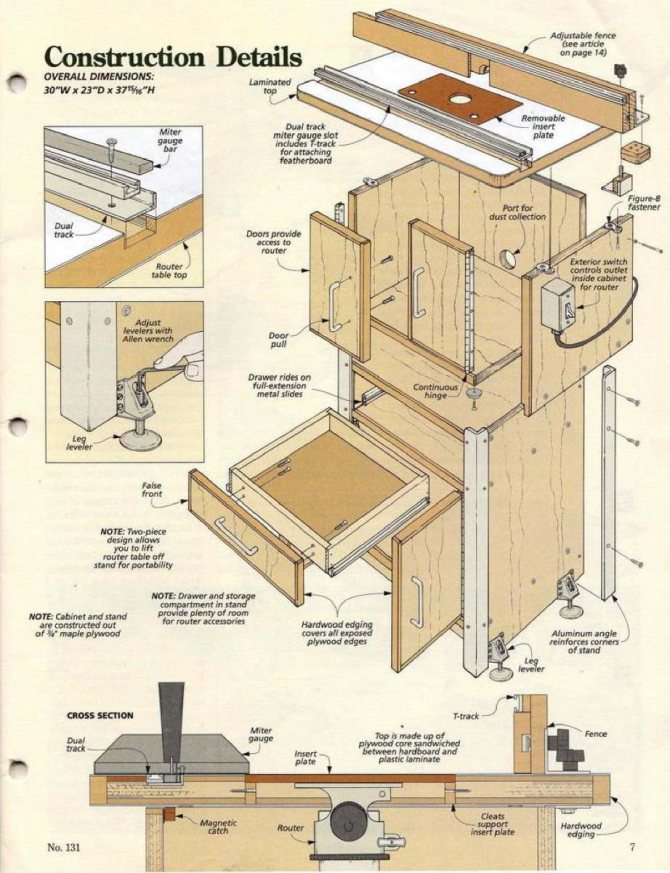

Конструкция фрезерного стола

При желании можно сделать фрезерный самодельный стол из обычного верстака, но лучше изготовить специальную конструкцию. Объясняется это тем, что станок с фрезой создает при работе сильную вибрацию, поэтому станина, используемая для фиксации фрезера, должна отличаться высокой устойчивостью и надежностью. Следует также учитывать и то, что само фрезерное устройство крепится к нижней части столешницы для фрезерного стола, поэтому под ней должно быть достаточно свободного места.

При креплении устройства к столешнице самодельного стола для ручного фрезера используется монтажная пластина, которая должна обладать высокой прочностью и жесткостью, либо специальные прижимы для фрезерного станка. Такая пластина может быть изготовлена из металлического листа, текстолита или прочной фанеры. На подошвах большинства моделей фрезеров уже есть резьбовые отверстия, они и нужны для соединения такого устройства со столешницей и монтажной пластиной. Если таких отверстий нет, можно просверлить их самостоятельно и нарезать в них резьбу либо использовать специальные прижимы для фрезерного станка.

Фрезы для различных видов обработки на фрезерном столе

Прижимы для фрезерного станка или монтажная пластина должны располагаться на одном уровне со столешницей, для этого в последней делается выборка соответствующих размеров. В пластине необходимо просверлить несколько отверстий, одни из которых необходимы для ее соединения со столешницей при помощи саморезов, а другие – для того, чтобы такая пластина могла быть зафиксирована на подошве фрезера. Винты и саморезы, которые вы будете использовать, должны быть обязательно с потайной головкой.

Чтобы сделать включение своего самодельного фрезерного станка более удобным, на столешнице можно расположить обычную кнопку, а также кнопку-грибок, которая сделает ваше устройство еще и более безопасным в работе. Для повышения удобства своего домашнего станка можно закрепить на поверхности фрезерного стола, изготовленного для ручного фрезера своими руками, длинную металлическую линейку.

Прежде чем начинать конструировать фрезерный координатный стол своими руками, необходимо определить место, где он будет располагаться, а также решить, какой тип фрезерного оборудования вы хотите изготовить. Так, можно сделать агрегатный фрезер своими руками (стол будет располагаться с боковой части пильного оборудования, служить его расширением), компактный настольный станок, отдельно стоящее стационарное оборудование.

Остановить свой выбор на компактном настольном оборудовании для работы по дереву и другим материалам можно в том случае, если вы обращаетесь к нему нерегулярно или часто используете его вне своей мастерской. Такая установка, которую отличают небольшие размеры, занимает совсем немного места, а при желании, ее можно повесить на стену.

Если размеры вашей мастерской позволяют, то под фрезер лучше приспособить основу стационарного фрезерного станка, работать на котором намного удобнее, чем на настольном оборудовании. Чтобы сделать такое устройство более мобильным, его можно поставить на колеса, с помощью которых вы сможете легко менять его месторасположение.

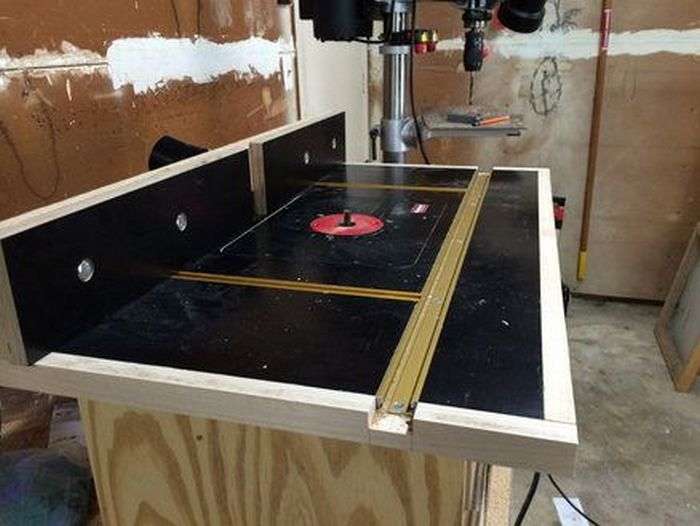

Простейший фрезерный стол или стол для сверлильного станка можно сделать очень быстро. Для изготовления такой конструкции, легко располагающейся и на обычном рабочем столе, вам понадобится лист ДСП, на котором закрепляются направляющие элементы. В качестве такой направляющей, которая может использоваться в качестве параллельного упора для фрезерного стола, подойдет обычная доска небольшой толщины, которая крепится к столешнице при помощи болтовых соединений. При необходимости, параллельно можно прикрепить вторую такую доску, которая будет служить ограничительным упором.

ВДля врезки фрезера в стол в листе из ДСП необходимо будет сделать отверстие для его размещения, а фиксироваться на столешнице, он будет при помощи двух струбцин. После этого изготовление фрезерного стола можно считать законченным. Чтобы сделать использование такой конструкции более удобным, на столешнице можно разместить простейшие прижимы для фрезерного станка.

Достоинства и недостатки ручного фрезера

Основным преимуществом такого станка для фрезеровки электрической дрелью является то, что не требуется для выполнения единичных операций приобретать дорогостоящий фрезер. На сделанном своими руками приспособлении вы сможете с легкостью проделать несколько пазов, а еще обработать край полки. В электрической дрели сверло вставляют в патрон, а при работе на сделанном своими руками фрезере потребуется использовать фрезу для дрели.

В магазинах есть невероятно большой выбор:

- Дисковые.

- Цилиндрические.

- Фигурные.

- Концевые.

- Угловые.

- Торцевые.

Все они оснащены хвостовиком и легко прикрепляются к патрону. Заменить инструмент можно быстро. А вот недостатком патрона является то, что он способен открутиться при проведении работ, а особенно при наличии большой вибрации инструментов. Потребуется постоянно проверять и затягивать элементы крепления.

При этом чистота не так важна, потому что древесина будет перерабатываться в стружку. На сверлильном инструменте максимальное число вращение может быть 3 000 оборотов в 1 минуту. В то же время у самого легкого настоящего фрезера минимальное значение будет 4 000 оборотов в 1 минуту. Любой специалист знает, что чистота обработки будет зависеть от того, как быстро вращается инструмент.

Электрический двигатель на инструменте для сверления куда слабее, чем фрезерный. Он рассчитан не на длительное использование, а долго работать на предельной скорости у него не выйдет. При фрезеровании дрелью ее постоянно потребуется отключать, чтобы она могла остыть.

Созданная своими руками конструкция обладает очевидными достоинствами, ключевыми среди которых можно назвать следующие:

- станок домашнего изготовления обойдётся на порядок дешевле, чем заводской;

- фрезер из электродрели даёт возможность работать с поверхностями различного вида;

- работы по сборке приспособления производить довольно легко, не считая момента подведения электропроводки;

- простота в использовании;

- лёгкость техобслуживания.

Значительных недочётов у самодельного оснащения немного. К главным недочётам можно отнести следующие моменты.

- Ручной фрезер, изготовленный из подручных материалов, не отличается прочностью.

- Скорость обрабатывания деталей слишком маленькая.

- Ресурсов электродвигателя, взятого со старенького бытового устройства, не хватает для функционирования с непростыми материалами и поверхностями, в частности, с металлом. Данный недочёт можно ликвидировать. Для этого желательно взять высокоскоростной электродвигатель от перфоратора. Это позволит регулировать количество оборотов для различных материалов.

Предлагаем ознакомиться Гранатовый сок: чем полезен и как сделать в домашних условиях?Вот так, придерживаясь простых советов, можно смонтировать фрезер из обыкновенной электродрели. Основательно подгоняйте элементы и применяйте исключительно высококачественные материалы. Не стремитесь выгадать на электродрели, запомните: когда приспособление утратит свою актуальность, вы можете демонтировать станок и применять её по настоящему предназначению. Не торопитесь выкидывать стол и лифт — их можно также демонтировать и компактно уложить в ящик до следующего раза.

О том, как сделать фрезер из дрели своими руками, смотрите в следующем видео.

И фрезеруем.

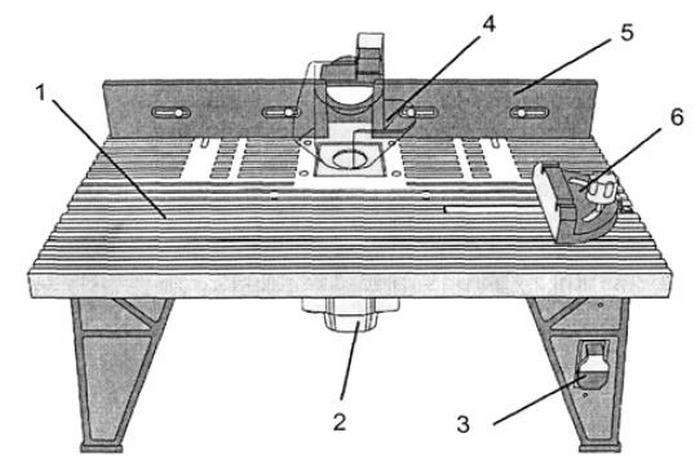

Конструктивное исполнение фрезерного стола

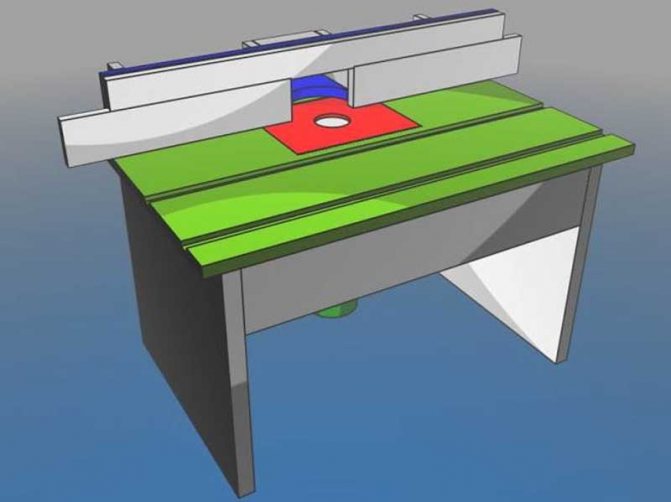

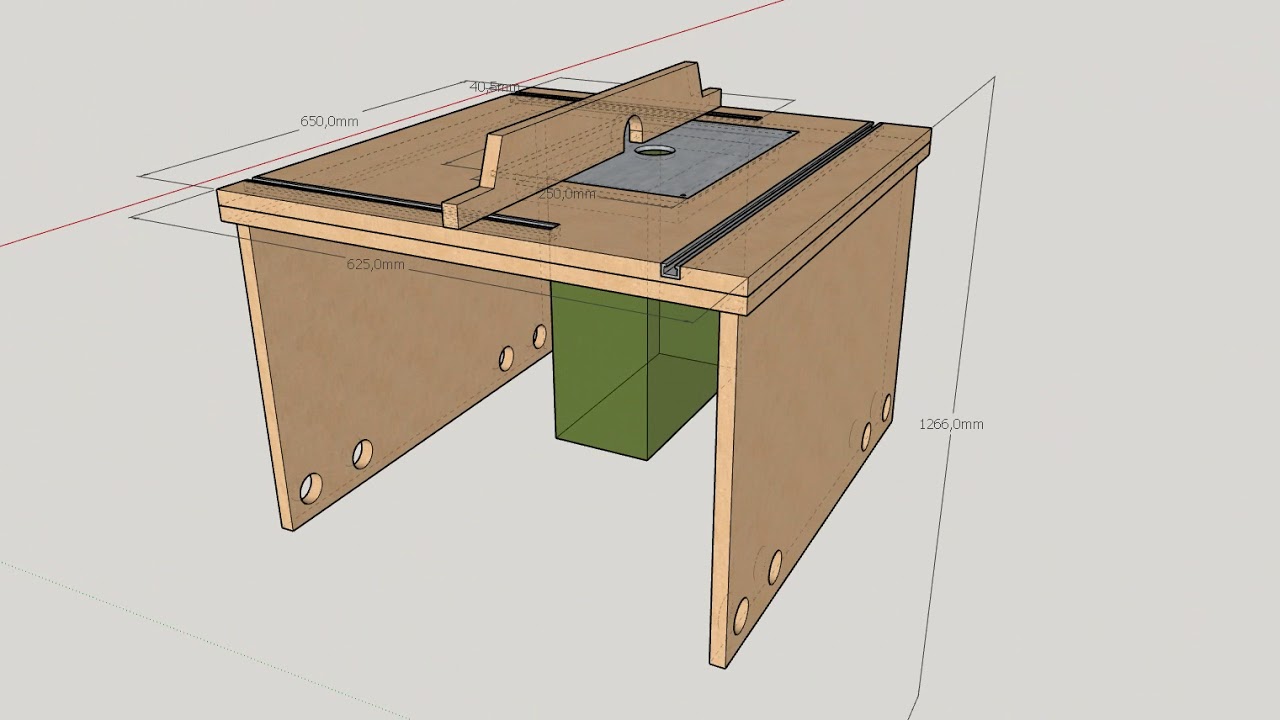

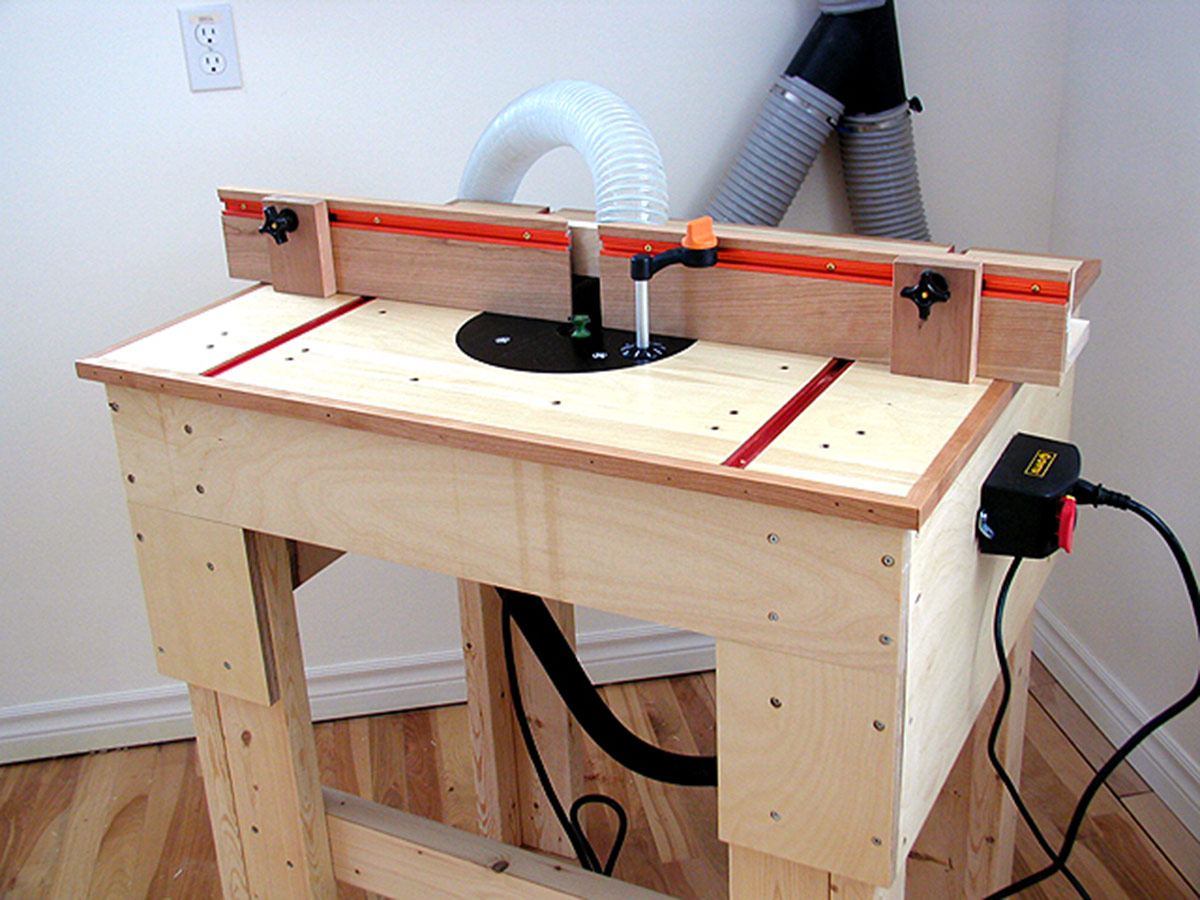

Настольный станок для фрезерования древесины показан ниже.

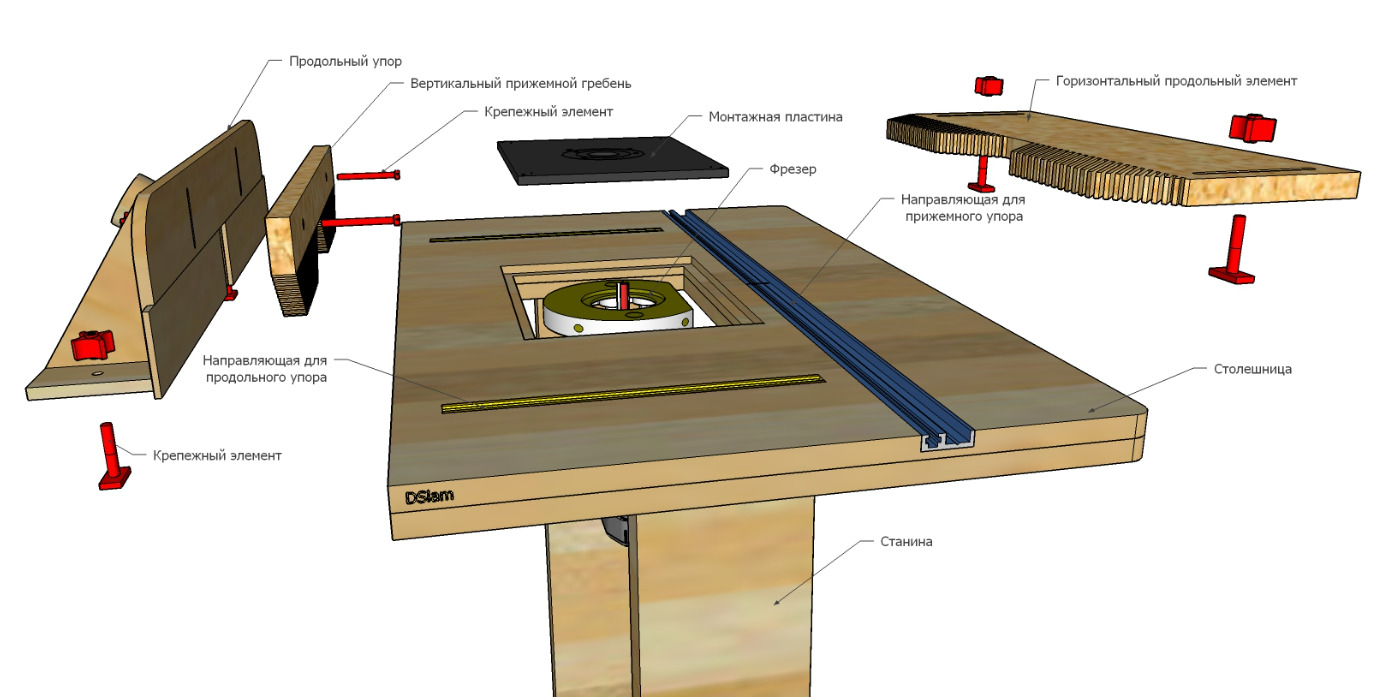

| Конструктивная проработка изделия в программах трехмерного моделирования. |

| Общий вид готового столика |

| Вид сзади. Из специального ящика, установлено на упоре выходит шланг, соединяемый с пылесосом. Так производится отвод пыли, образующейся при фрезеровании заготовок. |

| Вид спереди. |

| В настоящий момент пальцевая фреза поднята максимально высоко. Окно раздвинуто. | |

| Створки сдвинуты. Сама фреза опущена вниз. | |

| Ручной фрезер, устанавливаемый в пространство под столешницей. |

| Конструктивное выполнение соединений для отвода пыли (аспирационная система). |

| Особенности крепления инструмента. Видны трубопровода для отвода стружки. |

| Установка длинного винта. С его помощью регулируется положение фрез на рабочей поверхности. |

| Вращая гайку на винте, производится перемещение фрезера вверх или вниз. Используется торцевой ключ. |

| С помощью мерительного инструмента выставляется вертикальный вылет фрезы за пределы стола. | |

| Регулирование положения фрезы от упора. |

| Рабочий стол. Фрезер не установлен. Видно только оргстекло, к которому выполняется крепление фрезера. |

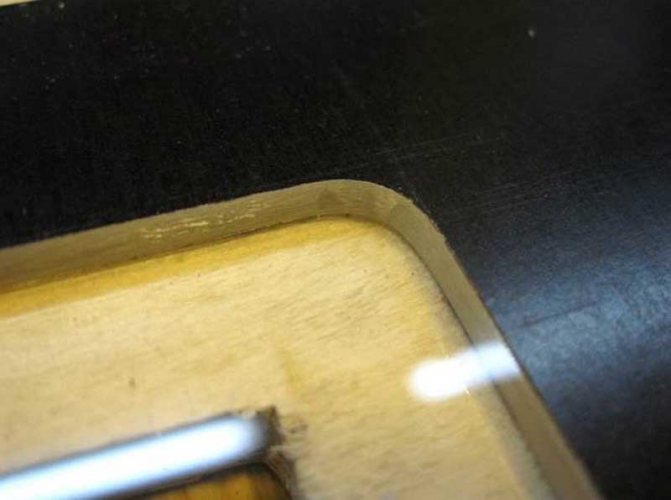

| Качество выполнения работы. Между стеклом и столешницей нет зазоров. |

| Перед установкой в стол фрезер прикручивается к опорной площадке из оргстекла. |

Как выбрать практичный вариант

Есть разные способы изготовить самодельный фрезерный стол, но принципы конструкции у большинства моделей совпадают.

Сначала выбирают один из 3 типов фрезерной установки, определяющий габариты и расположение этого оборудования в столярной мастерской:

- Навесной. Отдельный агрегатный блок, который крепится к пильному станку сбоку на струбцинах. Позволяет использовать рабочую поверхность другого оборудования, легко снимается, убирается своими руками в сторону в случае ненадобности.

- Переносной. Настольная модификация, которую стремятся сделать с минимально необходимыми размерами станины и фрезерного стола. Эффективный станок в использовании при частых переездах по строительным площадкам.

- Стационарный. Основной тип стола для налаженного производства, при условии достаточного пространства в помещении. Это уже не просто фрезер, а оборудованное рабочее место.

Материалы для самостоятельного изготовления

Рабочая плоскость стола обеспечивает ровное скольжение заготовки в одной плоскости. С этой задачей хорошо справляются листы ЛДСП, МДФ. Чтобы не было прогиба столешницы под весом фрезера, берут плиту сечением 2,6/ 3,6 см. На боковые части достаточно листа ДСП, толщиной от 1,6 см.

Монтажная пластина, на которую прикрепляют массивный фрезер, по определению имеет высокую прочность, жесткость. Из листовых материалов для нее подходят металл, текстолит, фанера твердых пород дерева. Толщина пластины не превышает 0,8 см.

Несущую опору стола выполняют своими руками из металлического профиля, листового ДСП. Иногда, это просто ножки с элементами жесткости, в других случаях стол включает в себя фронтально расположенные ящики для инструмента, мелкой оснастки, подсобных приспособлений.

Главную часть – фрезер – приобретают промышленного производства.

Дополнительные устройства

Творческое применение в конструкции фрезерного самодельного стола дополнительной оснастки позволяет значительно расширить его функциональность. Добиться плавной регулировки высоты режущей части над пластиной получиться, если сделать своими руками лифт для рабочего органа. С этой целью вертикальная ось узла опирается на винт с мелкой прямоугольной резьбой, проходящий через неподвижную гайку. Вращением маховика на штоке регулируют подачу фрезы. Механизм оборудуют боковыми упорами от искривления, контргайкой удержания в заданном положении при вибрации. При возможности, ставят более сложные лифты – автомобильный домкрат, заднюю бабку от токарного станка.

Еще одно дополнение – стальная линейка по продольной оси направляющих обрабатываемой заготовки. Практично, удобно, позволяет контролировать размер выборки, освобождает руки для других операций.

Инструмент

Чтобы сделать все детали фрезерного стола своими руками понадобятся:

- ножовка, электрический лобзик;

- наждак, шлифовальная машинка;

- рубанок электрический;

- дрель;

- стамеска;

- отвертка, шуруповерт.

Использование электро — механического инструмента ускоряет работы по изготовлению столешницы, направляющих, косых упоров, но, при необходимости, операции можно выполнять своими руками и ручными приспособлениями.

Сборка

Рассмотрим, как собирается самый простой стол для фрезера своими руками. Изготовим его из ламинированной фанеры. Размер столешницы примем 400 миллиметров в ширину и 400 миллиметров в длину. Для столешницы прекрасно подойдет ламинированная доска. У нее есть ряд преимуществ по сравнению с фанерой:

- износостойкая поверхность;

- низкая стоимость;

- быстрая замена.

Однако стол для ручного фрезера мы решили изготовить из ламинированной фанеры. Аккуратно ее обрезаем по намеченным размерам. Ножки будут изготовлены из того же материала. Отступает от краев по 20-30 сантиметров и скрепляем ножки со столешницей, места стыка предварительно промазываем клеем и делаем два-три отверстия для затягивания саморезов.

В столешнице проделываем следующие технологические отверстия:

- большое круглое для выхода цанги с фрезой;

- параллельный паз для крепления направляющей;

- можно сделать небольшой паз для крепления линейки.

Параллельный упор можно изготовить из тех же материалов, что и столешницу. Упор состоит из двух частей, граница раздела проходит ровно по центру установленной фрезы. Двигаться они должны независимо друг от друга. Для увеличения возможностей фрезерования, желательно, чтобы параллельный упор имел две степени свободы. То есть мог наклоняться относительно столешницы, и поворачиваться параллельно ей. Это позволит делать изделия сложно формы.

Помимо прочего, с обратной стороны параллельного упора делается выемка с чехлом квадратной формы, в один конец вставляется патрубок пылесоса. Как правило, систему удаления стружки делают с двух сторон, одну сверху за упором, вторую непосредственно возле цанги фрезера.

Это самый простой стол для фрезера своими руками. В дальнейшем можно доработать и установить лифт для удобного регулирования вылета по высоте и горизонтали фрезы.

Самодельный стол

Наиболее примитивный чертеж самодельного стола для фрезера — это столешница из МДФ, в которой проделано отверстие для прохода фрезы и прикреплена направляющая линейка — ровно обструганная доска. Такая столешница может быть размещена между двумя верстаками или установлена на собственные ножки. Ее преимущества в простейшей и быстро изготавливаемой конструкции. Выполнять серьезные работы по дереву подобное устройство вряд ли позволит. Рассмотрим более функциональные варианты, в том числе и поворотный.

Маленький фрезерный столик

аккуратный и небольшой столик

Настольная модель для ручного фрезера, которую можно сделать за несколько вечеров самому. Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.

- Рабочая поверхность и боковые стойки выполняются из толстой ламинированной фанеры №15. Размер столешницы 40 х 60 см, высота без углового упора 35 см, высота упора 10 см. В поверхности рабочего стола выбираются три паза для установки рельсов. Сюда устанавливают разные вспомогательные устройства и перемещают вдоль столешницы.

- Чтобы конструкция была устойчивой, ножки выполняются из ДСП или МДФ №22. Ножки размещают с небольшим отступом, оставляя немного места для крепления шаблонов, прижимов с помощью струбцин.

- Чтобы прикрыть механизм, снизу устанавливается передняя панель из фанеры или ДСП.

- Для бокового упора предусмотрены пазы, по которым он перемещается. Стопорится в нужном месте с помощью болтов с гайками-барашками. Упор можно демонтировать и установить на освободившееся место любое удобное приспособление.

- К упору подсоединяется патрубок для отвода стружки, в обилии выделяющейся во время работы. Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

- Так как станок рассчитан на ручной фрезер, специальный тумблер включения-выключения не требуется.

- Упор состоит из двух частей, которые приближают или раздвигают в зависимости от диаметра рабочего органа. Для крепления створки предусмотрена гайка-барашек. Предлагаемая модель хороша тем, что инструмент легко вынимается из станины для замены резаков.

- Монтажная площадка для фрезера выполняется из текстолита или оргстекла. Предварительно демонтируется пластиковая площадка из комплекта фрезера. Выемки для монтажной площадки выбирают фрезером, а дорезается отверстие электролобзиком. Когда отверстие готово, оргстекло подгоняется под его размеры и форму. Оно должно плотно и без выступов укладываться в окошко.

Такой вариант удобен для маленьких ручных инструментов. Если же делается стационарный стол под большой фрезер, к одной монтажной площадке прикрепляются вставные кольца под различные поперечники фрез.

створки упора

Чтобы заготовка продвигалась плавно, на боковой упор устанавливаются стопоры движения. Также на боковой упор прикрепляются прижимы, которые удерживают деталь возле фрезы во время работы. Дополнительное удобство создают салазки, по которым заготовка перемещается под прямым углом. А чтобы сделать работу безопасной, изготавливаются толкатели.

Стол готов к использованию, его недостаток в отсутствии регулировки глубины обработки. Это делается вручную, путем надавливания на инструмент. С первого раза «попасть» в нужную глубину невозможно. Поэтому рекомендуем оснастить стол лифтом.

В станине надо сделать отверстие, куда вставляется регулировочный болт с гайкой-барашком. Глубина фрезерования плавно изменяется подкручиванием барашка.

Некоторые умельцы приспосабливают под лифт для мощного фрезера старые автомобильные домкраты. Устройство прикрепляют под фрезером, в боковой стенке проделывается отверстие для вывода ручки домкрата наружу. Ручку домкрата можно согнуть под нужным углом, при вращении фрезер плавно с шагом 2 мм перемещается вверх и вниз.

Еще одна модель самодельного фрезерного стола для фрезера в видеоролике:

https://youtube.com/watch?v=m0fJRF-JK58

Выбор ручного фрезера

Для крохотной мастерской покупка отдельного фрезера – непозволительная роскошь. Следовательно, фрезерный стол потребуется с быстросъемной конструкцией фрезера. Значит, он будет работать в двух вариантах, как на столе, так и в ручном режиме. Для этого понадобится качественный электроинструмент.

Существует две разновидности ручного фрезера:

- погружной;

- торцовочный.

Их названия говорят об их функционале. Поскольку торцовочный фрезер узкоспециализированный, его дальнейшее рассмотрения не будет интересным для читателя.

По мощности электрический инструмент классифицируется на:

- малой мощности – от 500 до 1100 Ватт;

- средней мощности – от 1200 до 1800 Ватт;

- большой мощности – от 1900 до 2500 Ватт.

Профессионалы советуют для обработки небольших заготовок использовать фрезеры малой мощности, это позволяет добиться максимального удобства в работе. Делать проходы при этом придется в несколько подходов, снимая небольшую толщину, слой за слоем. Однако такие фрезеры не поддаются установке на специальный стол. Для этих целей подойдут фрезеры мощностью порядка 2000 Ватт.

Также при выборе следует обратить внимание на следующие возможности инструмента:

- максимальную глубину опускания стойки;

- плавный пуск;

- наличие регулировки оборотов вращения шпинделя;

- динамический тормоз;

- поддержание количества оборотов под нагрузкой.

- систему удаления стружки.

Все эти параметры определяют качество ручного фрезера, которые будут полезны как в ручном режиме, так и в режиме станка.