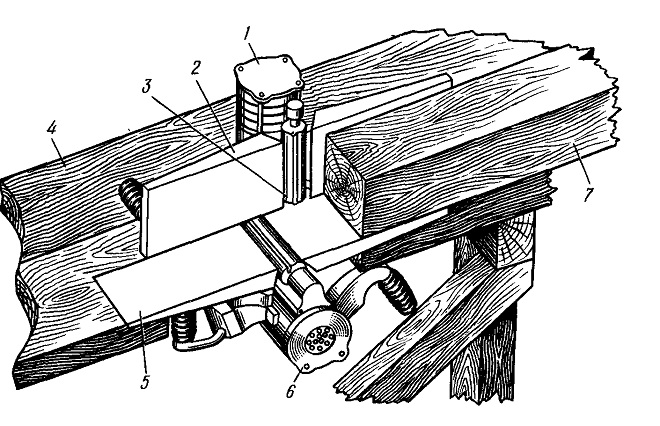

Изготовление самодельного фуговального станка

Боковая стенка

Прежде всего, изготовим боковую стенку, для этого используем фанеру толщиной 18-20мм размерами 150х480мм. Вырезав в заготовке место, в котором будет закреплён электрорубанок. Делать это следует при помощи электрического, или ручного лобзика, так как форма выборки имеет сложную конфигурацию.

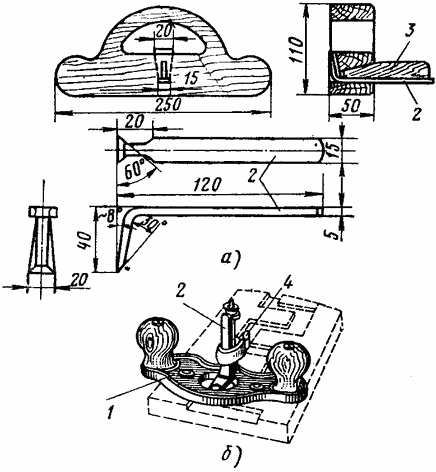

Передний подвижный стол

Передний стол, который должен регулироваться по высоте, делается из двух прямоугольных деталей, скрепленных под углом 90 градусов. Для большей прочности конструкции нужно между ними сделать треугольные упоры. В данном примере все крепится на саморезы, тем не менее, рекомендуется для большей прочности еще места стыков промазать столярным клеем. В итоге должна получиться вот такая конструкция.

На расстоянии 70 мм друг от друга нужно сделать два сквозных отверстия диаметром 8-10 мм и в них забить мебельные забивные гайки. Лучше это сделать до сборки основания.

Установка подвижного стола делается с помощью двух винтов с обратной стороны боковой стенки. Для удобства можно использовать бинты с барашковой головкой или сделать самодельные крепления-держатели. Установка должно производиться так, чтобы плоскость подвижной части «подошвы» электрорубанка была в одной плоскости с подвижным столом фуговального станка.

Боковой упор нужен, чтобы обеспечить ровное и параллельной движение заготовки, а также для выведения точного угла 90 градусов между рабочим столом и плоскостью упора. Изготавливается упор просто – из двух деталей, которые можно выполнить как из фанеры, так и из массива дерева. В данном случае использован массив.

Фуговальный станок своими руками из электрорубанка готов к работе.

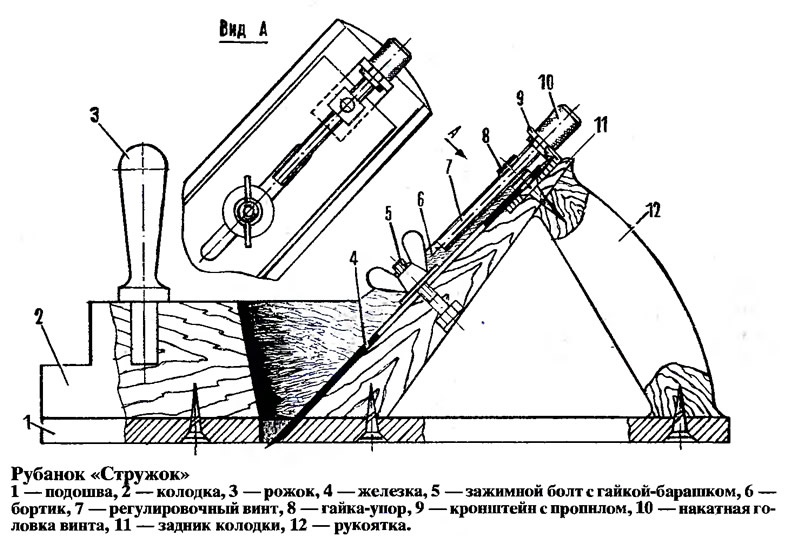

Изготовление подставки для электрорубанка

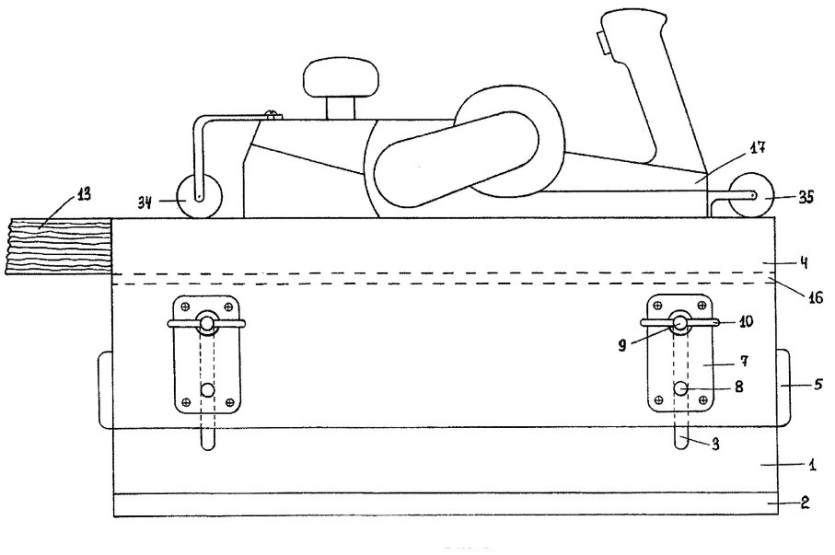

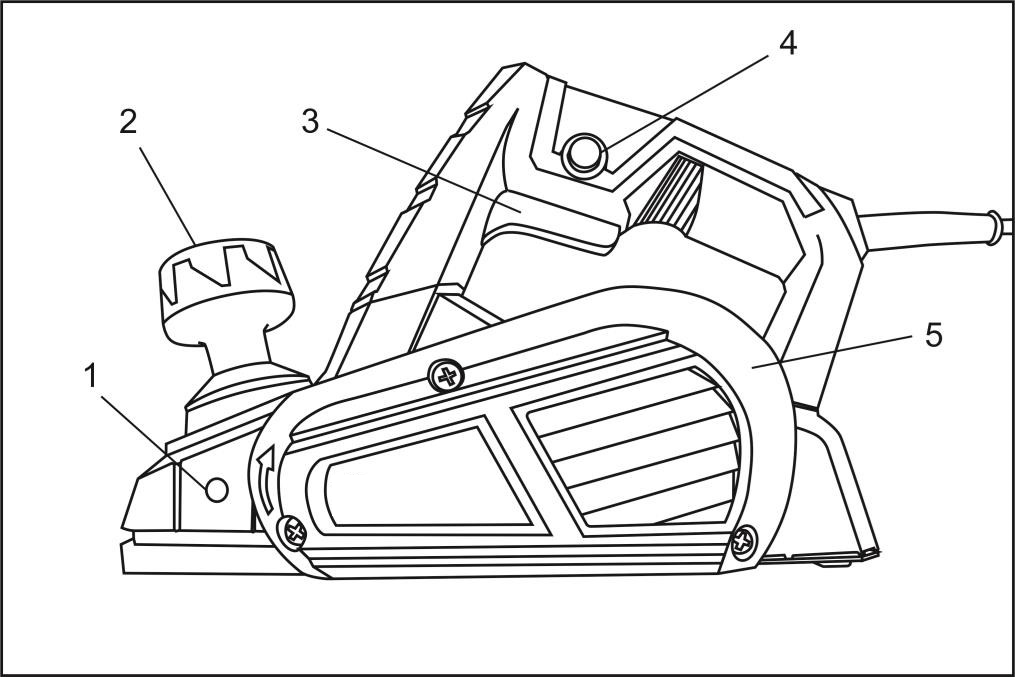

Работая с электрическим рубанком постоянно, рекомендуется иметь специальную подставку, которая подойдет для его хранения и установки инструмента на нее сразу после выключения.

Необходимость специальной подставки обусловлена тем, что металлический барабан с лезвиями после отключения питающего напряжения от электродвигателя инструмента останавливается не сразу, а через некоторое время (примерно 6 секунд). Весь этот период он еще движется по инерции. От массивности барабана и мощности используемого оборудования зависит сама инерционная продолжительность вращения. При этом ставить подошвой на стол или верстак электроинструмент нельзя, потому что можно не только повредить их поверхности, но и получить травму.

Чтобы все время, пока барабан останавливается, не держать в руках инструмент, нужно использовать подставку специальной конструкции. Главным элементом является паз шириной примерно 8 см, а глубиной 0,6 см. Он необходим, чтобы барабан свободно вращался до полной своей остановки. Точность расположения поставленного на подставку электрического рубанка (когда лезвия находятся над вырезанным пазом) обеспечивается наличием переднего упора из планки.

Необходимые инструменты и материалы

Чтобы сделать подставку самостоятельно, потребуются следующие инструменты:

- электрический лобзик, оснащенный пилкой для вырезания фигур;

- шуруповерт с набором бит;

- дрель со сверлами по металлу 3 и 4 мм диаметром;

- шило;

- пила ручная по дереву с мелкими зубьями;

- линейка или рулетка;

- угольник;

- карандаш либо маркер;

- фреза по дереву сферической формы;

- бумага наждачная;

- стамеска (достаточно с 3-4 сантиметровой шириной наконечника).

Для создания конструкции потребуются такие материалы:

- кусок доски длиной до 1 м, толщиной 20 мм, а шириной 140 мм;

- шурупы по дереву – 2 штуки 4 на 45 мм;

- планка из дерева шириной 30 мм, толщиной 20 мм, а длиной 140 мм;

- 4 самореза с большими шляпками 4 на 15 мм.

Все инструменты и материалы рекомендуется приготовить заранее перед изготовлением подставки, чтобы не отвлекаться по мелочам в процессе работы.

Последовательность создания

При изготовлении подставки под электрический рубанок действуют по следующему алгоритму:

- Отрезают от доски пилой или электролобзиком фрагмент 50 см длиной.

- По схеме, приведенной выше, размечают планку с доской.

- Сверлят под шурупы (по нанесенным в нужных точках отметкам) отверстия, предназначенные для фиксации упора.

- Примеряют используемую модель электрического рубанка к подготовленной заготовке основания подставки, отмечая по расположению барабана инструмента будущее размещение паза.

- По разметке вырезают пилкой паз, делая его шириной примерно на 4 см большей, чем данный параметр у прорези под барабан. Надпилы производят по краям и в центре.

- Стамеской удаляют древесину из паза и зачищают его.

- Отпиливают электролобзиком лишнее от заготовки.

- С помощью шурупов закрепляют передний упор. По краям закручивают 4 самореза, которые будут служить «ножками» подставки.

- Наждачной бумагой шлифуют сделанную подставку, чтобы убрать шероховатости.

Закончив работу, следует убедиться, что паз сделан нужной ширины и глубины: для этого достаточно просто поставить электроинструмент сверху подставки и посмотреть сбоку на расположение барабана. При необходимости понадобится углубить либо расширить паз.

После выключения (когда барабан еще продолжает вращаться) инструмент ставят следующим способом:

- вначале опирают передний край подошвы рубанка в упор;

- только затем опускают электроинструмент на подставку.

Изготовление подставки не требует особых затрат времени, труда и денежных средств. Но такое приспособление облегчает работу.

Сделанные самостоятельно из электрорубанка рейсмусы и фуганки обходятся значительно дешевле своих заводских аналогов, но их функциональные возможности уступают фирменному оборудованию. Впрочем, их вполне достаточно для выполнения основных операций, для которых предназначены данные устройства. Практическое использование самодельных станков заметно ускоряет обработку дерева, улучшает ее точность и качество по сравнению с ручным применением электрического рубанка.

Дополнительные сведения

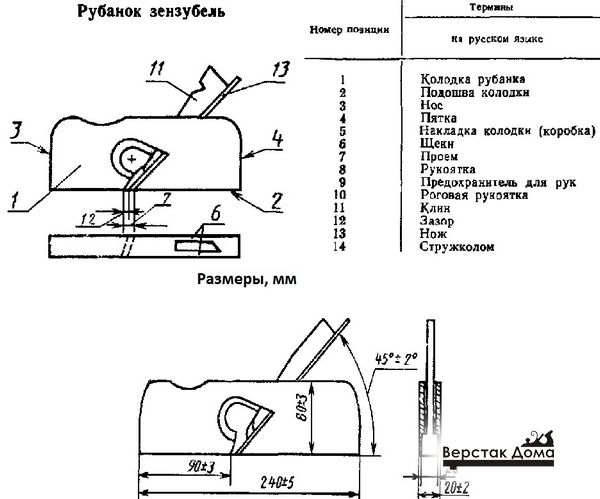

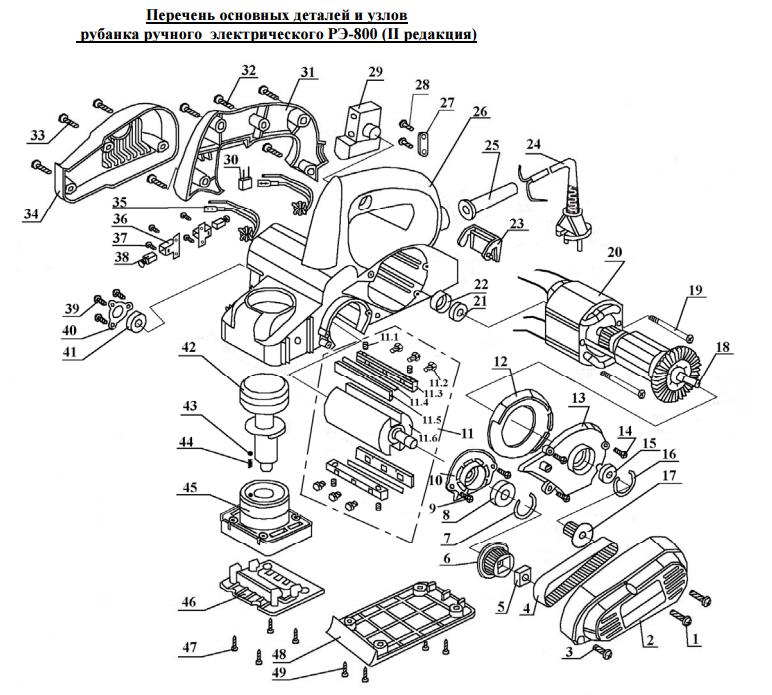

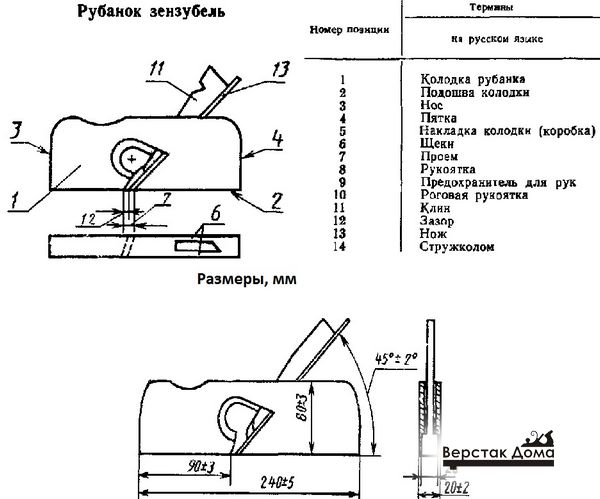

Все перечисленные выше инструменты – изделия стандартизированные. Поэтому для того, чтобы они правильно и точно выполняли свою работу, необходимо их изготавливать в соответствии с требованиями ГОСТ 15987-91. Ниже представлены выписки из ГОСТа, определяющие основные требования.

Рубанок своими руками чертежи

Перечень требуемых материалов, из которых следует делать ручной рубанок своими руками:

- ясень;

- бук;

- клен;

- граб;

- белая акация;

- береза (допускается).

Древесина должна быть хорошо просушена, без сучков, трещин и гнили. Для склеивания деталей необходимо использовать водостойкий клей.

Требования к применяемому металлу

Ножи изготавливаются из следующих типов двухслойной стали:

- слой основной — из марки 30, ГОСТ 1050, (допускается У8, У8А, У9, ГОСТ 1435);

- слой плакирующий — из марок 9ХФ, 9Х5ВФ, Х6ВФ, 9ХС, ГОСТ 5950.

Допускается использование металла других марок, но не хуже приведенных в стандарте. Ножи должны быть идеально заточены, и иметь соответствующий угол заточки.

Совет: для того, чтобы в результате работы инструмента, обрабатываемая поверхность получалась достойного качества, в мастерской желательно иметь приспособление для заточки рубанка своими руками.

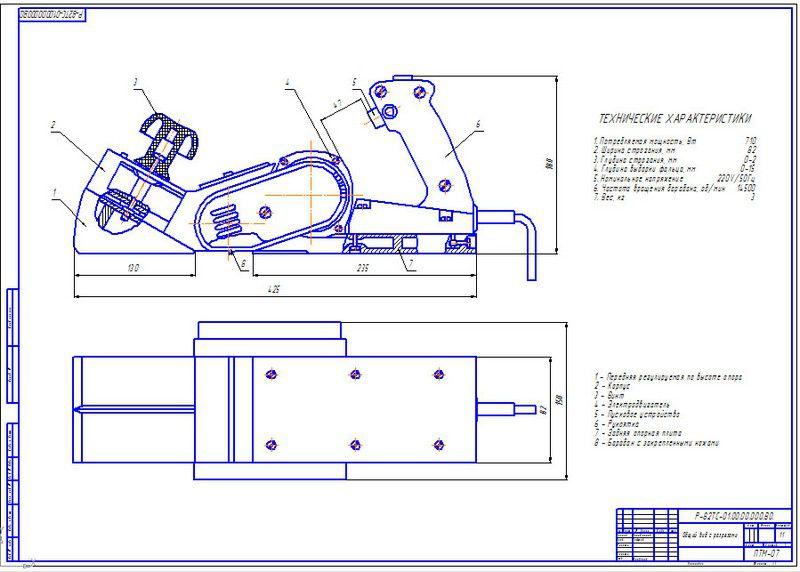

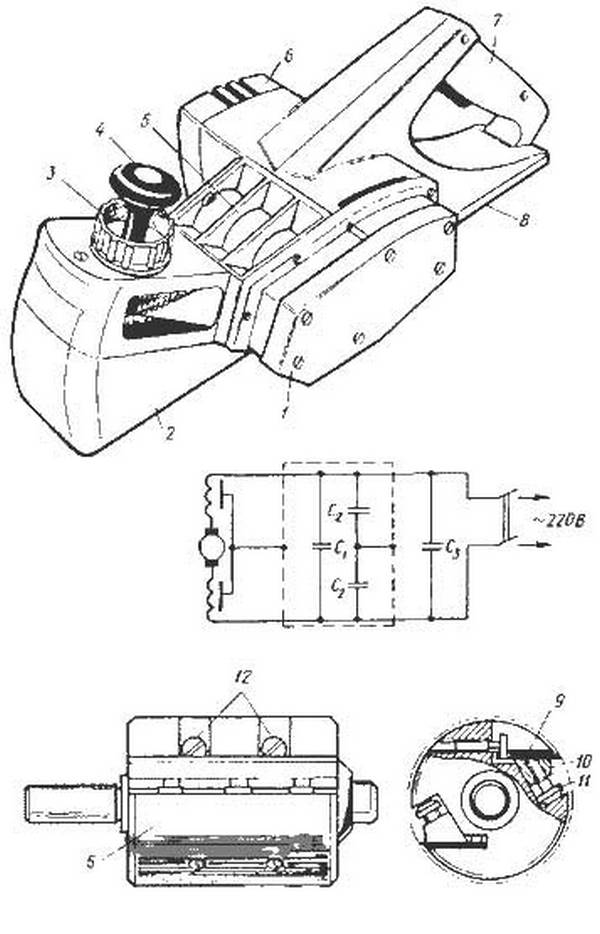

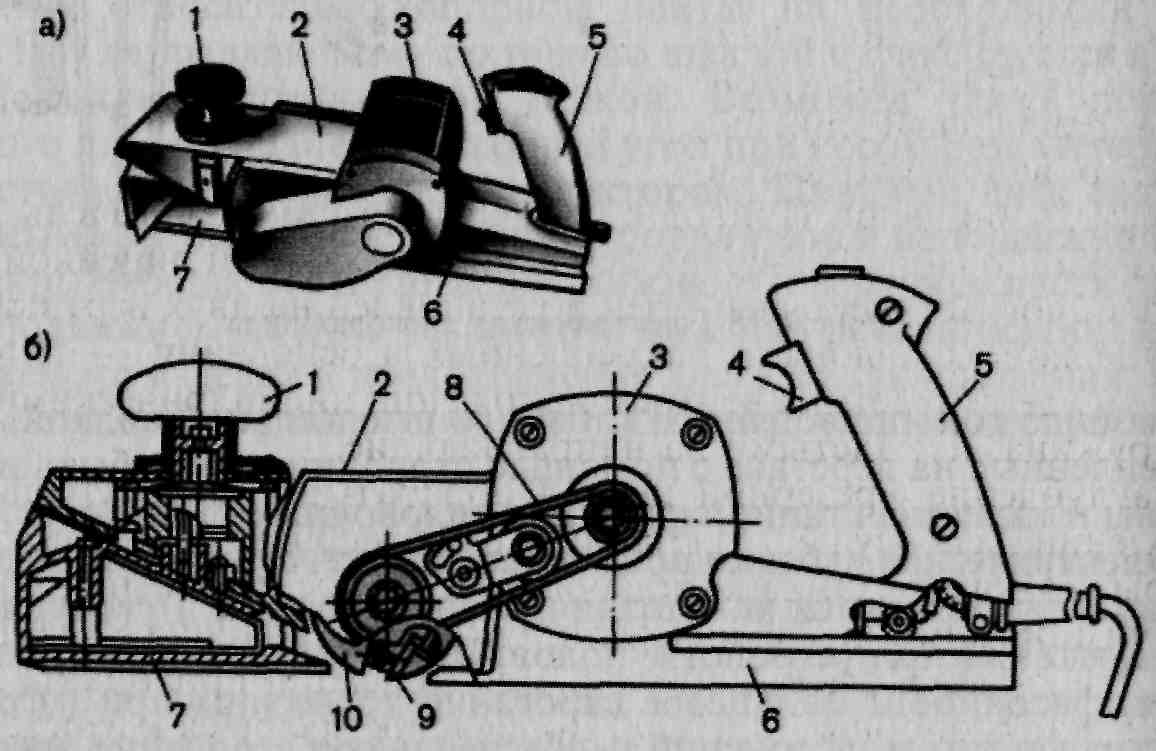

Алгоритм изготовления электрорубанка

Своими руками электрорубанок собирают, выполняя действия в следующей последовательности.

- Подготавливают опорную плиту. Для этого вырезают из металла прямоугольник нужного размера, по предварительной разметке делают в нем прорезь под барабан, а также сверлят отверстия для его закрепления.

- По периметру плиты с помощью винтов прикручивают стальные уголки, которые затем сваривают по стыкам друг с другом.

- Нарезают 4 заготовки соответствующей длины из тех же уголков для ножек оборудования.

- Приваривают отрезанные стойки к уголкам, закрепленным на плите.

- Делают из полосок стали внизу каркаса (учитывая длину ремня), полку под электродвигатель, с заранее просверленными отверстиями для его закрепления и регулировки положения.

- Зачищают сварные швы.

- Снимают плиту.

- Проваривают верхние стыки уголков, которые находились непосредственно под плитой, чтобы не оставалось между ними зазоров.

- Образовавшиеся швы болгаркой либо напильником сравнивают с верхней плоскостью каркаса.

- Устанавливают плиту на место.

- Фиксируют под прорезью барабан на подшипниках с помощью хомутов либо скоб.

- Устанавливают электродвигатель так, чтобы его вал выходил за край стола;

- Ставят шкивы на вал электрического двигателя и барабана.

- Ставят ременную передачу.

- Выставляют положение электродвигателя, чтобы ремень был натянут в достаточной степени.

- Делают из фанеры либо жести кожух. Его фиксируют к уголкам каркаса винтами, закрывая ременную передачу и защищая электродвигатель от попадания мусора, пыли, влаги.

- Обшивают каркас фанерой со стороны крепления пусковой кнопки и монтируют ее.

- При необходимости закрепляют на стенке корпуса конденсаторный блок.

- Выполняют сборку электрической схемы: подсоединяют питающий шнур, кнопку управления, автомат защиты и конденсаторы (если требуется).

- Проводят пробное включение оборудования.

При запуске электроинструмента его барабан должен вращаться в том направлении, с которого будет осуществляться подача обрабатываемых пиломатериалов.

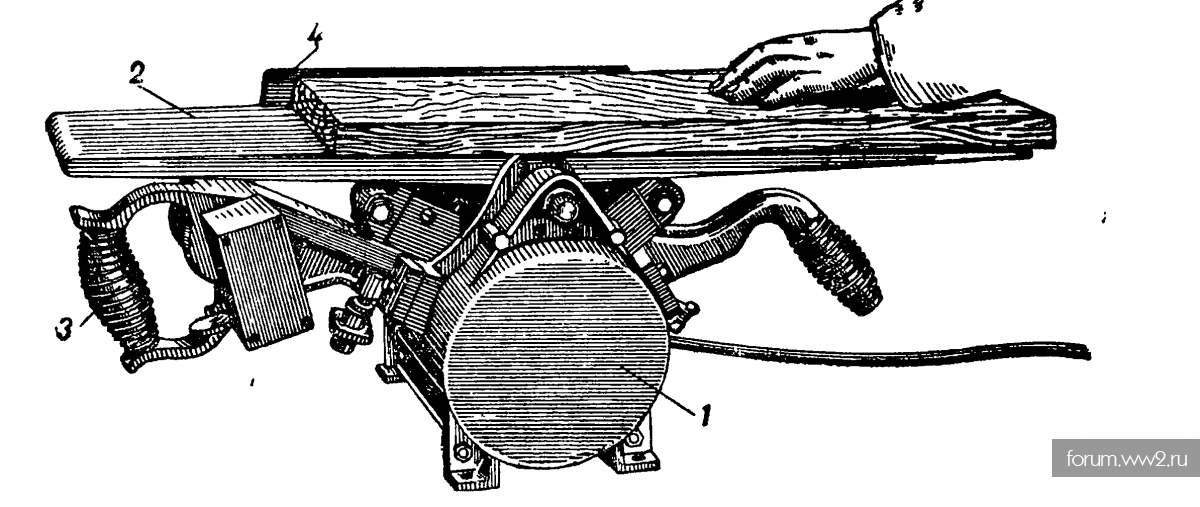

Что такое рейсмусовый станок

Для того чтобы сделать заготовки одной толщины с максимальной точностью, используют рейсмусовые станки. Ножевой вал в этом устройстве расположен не снизу, а сверху. Заготовку подают по рабочему столу либо вручную, либо же она подается на ножи специальными вальцами.

Описываемый станок выравнивает верхнюю часть доски, делая ее параллельной нижней. Из этого следует, что для того чтобы заготовки были ровными и одинаковыми по толщине, сперва их необходимо выровнять с нижней стороны на фуговальном станке. После этого уже можно ровнять с верхней стороны на рейсмусовом.

Существуют как небольшие маломощные модели, подходящие для домашней мастерской, так и сложные, многофункциональные и мощные промышленные станки. Последние нередко бывают многофункциональными. Например, существуют фуговально-рейсмусовые станки, на которых можно выровнять обе стороны пиломатериала и подогнать все детали под нужную толщину.

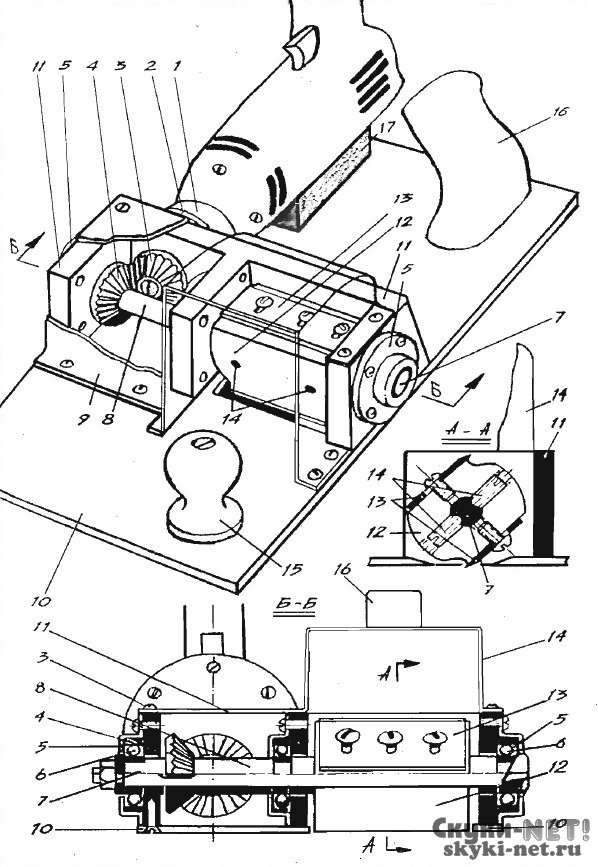

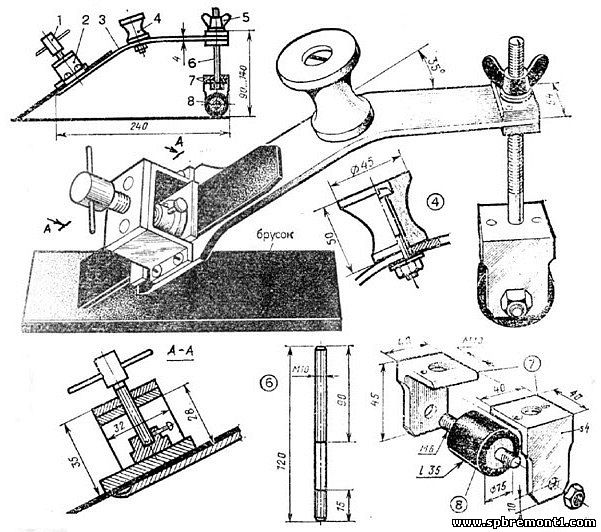

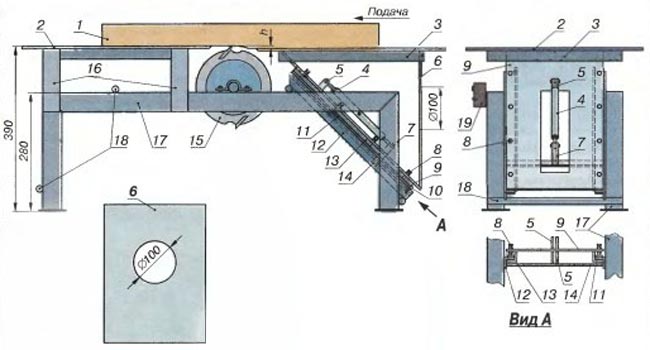

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

Конструкция специализированного станка-рейсмуса по дереву

Устройство и кинематическая схема рейсмусового станка для обработки дерева мало чем отличается от фуговального агрегата. Основу конструкции составляет стальная или алюминиевая станина, на которой закреплен двигатель с зубчатой или цепной передачей. В верхней или средней части станка расположен рабочий стол и цилиндр с установленными «накосую» режущими ножами.

Важно! Главное отличие рейсмусового агрегата от фуговального и тем более строгального станка заключается в использовании специальных подшипниковых опор, обеспечивающих низкий уровень вибраций. Кроме того, в рейсмусе значительно меньше скорость подачи дерева и в разы выше скорость вращения режущего барабана

В результате обработки удается получить очень ровную и точную, почти гладкую поверхность заготовки из дерева

Кроме того, в рейсмусе значительно меньше скорость подачи дерева и в разы выше скорость вращения режущего барабана. В результате обработки удается получить очень ровную и точную, почти гладкую поверхность заготовки из дерева.

Рейсмусовые аппараты выпускаются в двух вариантах:

Двухсторонние станки с одновременной обработкой противоположных поверхностей. Размеры обрабатываемой поверхности редко превышают 30х50 см для любительских моделей и 50х50 см для изделий профессионального уровня;

- Односторонние агрегаты с увеличенной длиной рабочего стола. В первую очередь такие станки ориентированы на обработку заготовок из дерева большой длины.

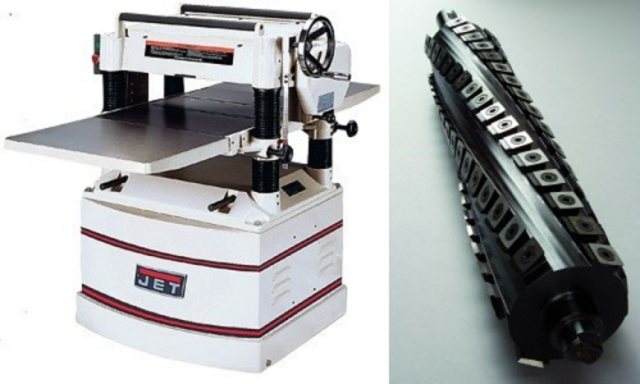

В качестве примера наиболее удачных версий рейсмусовых станков двухсторонней обработки можно привести модели рейсмус Макита 2012NB или JET-JWP12.

Последний вариант выпускается швейцарской компанией JET, хорошо известной качественными и точными станками по дереву.

Модель JWP12 рассчитана на небольшую нагрузку, из-за использования мощного коллекторного двигателя в 1,8 кВт производитель рекомендует кратковременно-повторный режим обработки дерева. Вес установки всего 27 кг, что позволяет убирать рейсмусовый аппарат с рабочего места по окончанию работ. На режущем цилиндре диаметром 48 мм установлены два ножа из кованой легированной стали. При вращении вала на скорости в 9000 об/мин можно обрабатывать заготовки шириной 300х500 мм с подачей почти 12 см/с.

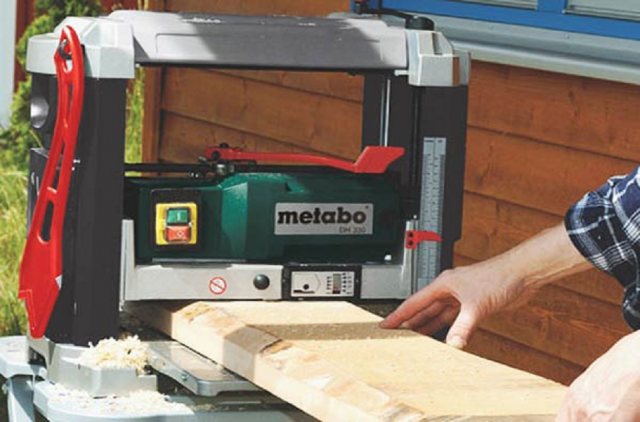

Более изящный рейсмус Макита 2012 NB оснащен двигателем в 1,65кВт и специальной системой подачи материала. Станок режет дерево толщиной от 3 до 100 мм. Аппарат получился достаточно шумный, в работе выдает звук до 80 дБ, но зато, в отличие от JWP12, выдерживает в несколько раз большую нагрузку и не требует столь частых перерывов в работе.

В среде любителей известной популярностью пользуется американский рейсмус Метабо DH330.

Как правильно использовать болгарку вместо рубанка?

Каких-либо особенных рекомендаций по использованию заводских дисков-рубанков нет. Работать специальным купленным диском можно даже со снятой защитой, поскольку диск не может расколоться, а его лезвия расположены так, что во время работы пораниться ими случайно довольно трудно.

Однако, для работы болгаркой в качестве рубанка на инструмент следует обязательно установить дополнительную ручку для удобства обработки досок и брусьев, а также более надёжной фиксации УШМ в руках.

В большинстве случаев насадка-рубанок к болгарке для любого плотника сможет полностью заменить привычный инструмент для строгания. Следует только привыкнуть к работе таким диском, и древесина будет обрабатываться довольно просто.

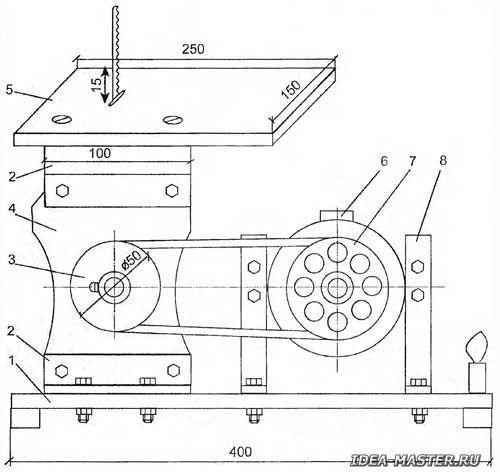

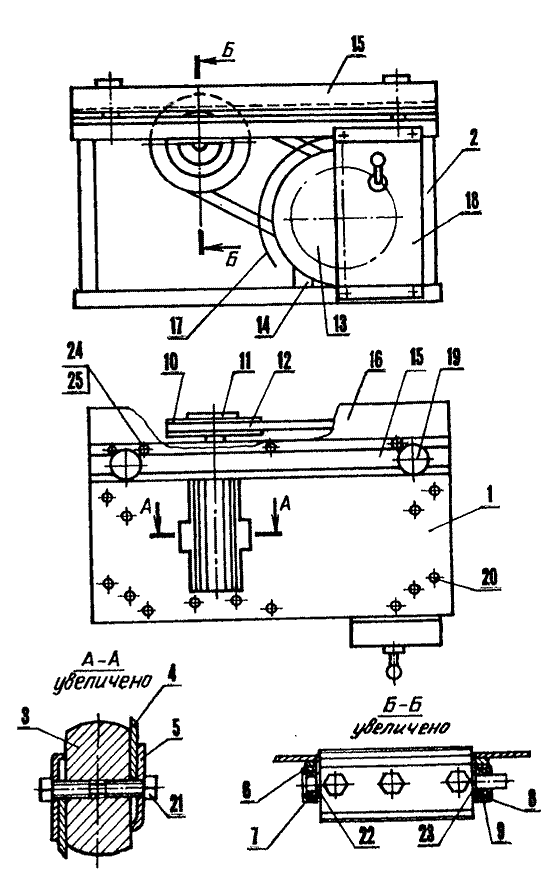

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

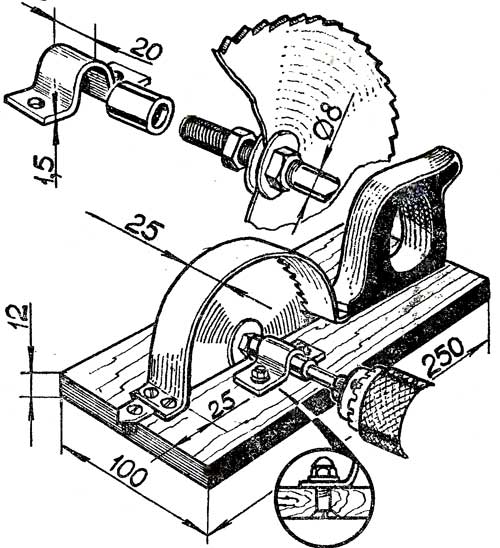

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

Простейший вариант рейсмус-фуговального станка приведен на схеме.

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально. Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Рейсмус из электрического рубанка

Рейсмусовый станок – это деревообрабатывающее оборудование, с помощью которого обстругивают ровные плоскости пиломатериала до достижения нужной толщины заготовок. При этом обрабатывают только заранее подготовленные (отфугованные) доски либо брусья.

Подготовка материалов и рабочих инструментов

Различных вариантов создания конструкций, позволяющих переделать электрорубанок в рейсмусовое оборудование достаточно много. Чтобы сделать в домашних условиях сравнительно простой самодельный станок потребуются следующие инструменты и материалы:

- шуруповерт с набором бит;

- угольник или уголок столяра;

- рулетка или простая линейка;

- отвертки с разными наконечниками;

- гаечные ключи;

- электрический рубанок;

- электролобзик либо пила ручная по дереву;

- фанера с толщиной листа от 1,5 см;

- длинные винты с крупной резьбой (4 штуки);

- велосипедная цепь и четыре приводные звездочки для нее;

- деревянные бруски (2,5 на 2,5 см) и планки (1,5×1,5 см);

- гайки, имеющие резьбу М14;

- шайбы подходящих размеров;

- шурупы 25 на 100 мм.

Алгоритм изготовления

Упростить процесс создания рейсмусового инструмента из электрорубанка помогут чертежи и схемы, но легче его сделать по фотографиям. Изготавливают оборудование в такой последовательности.

- Вырезают из листа фанеры прямоугольный фрагмент, имеющий длину 50 см, а ширину – 40 см.

- На нем собирают подставки для электрического рубанка, закрепленного на рабочей платформе, из кусков фанеры, которые закрепляют друг с другом саморезами либо шурупами.

- Создают рабочую платформу для установки на нее электрорубанка. Для этого электролобзиком вырезают в приготовленном прямоугольном куске фанеры проем по форме используемого электроинструмента (как показано на фотографии ниже).

- Используя специальные зажимы, которые часто идут в комплекте с электрическим рубанком, а также шурупы, фиксируют этот инструмент к рабочей платформе.

- На основе с помощью винтов монтируют приводной механизм, который и будет обеспечивать ее подъемы и опускания. По углам платформы устанавливают резьбовые винты со звездочками.

- Применяя шурупы, выполняют установку основы-платформы на сделанную для нее подставку.

- В удобном месте к длинному винту прикрепляют ручку управления положением рейсмуса с помощью гаек с шайбами.

- Устанавливают измерительную планку (отрезок линейки) и указательную стрелку.

- Производят настройку и испытания созданного приспособления.

Созданную конструкцию устанавливают на ровную поверхность. Для фиксации к верстаку либо столу понадобиться применять подходящие крепления.

При сборке станка своими руками следует зафиксировать питающий электроинструмент кабель так, чтобы он не мешал при работе, и провод случайно не был поврежден. Чтобы надежно зафиксировать сам электрорубанок на рабочей площадке, рекомендуется использовать болты с гайками.

Измерительная линейка является обязательным конструктивным элементом создаваемого самодельного рейсмуса. С ее помощью устанавливают толщину пиломатериала, который планируется обрабатывать. В качестве планки подойдет отрезок пластмассовой, деревянной либо металлической линейки длиной 8 см. Из аналогичных материалов можно сделать также стрелку-указатель.

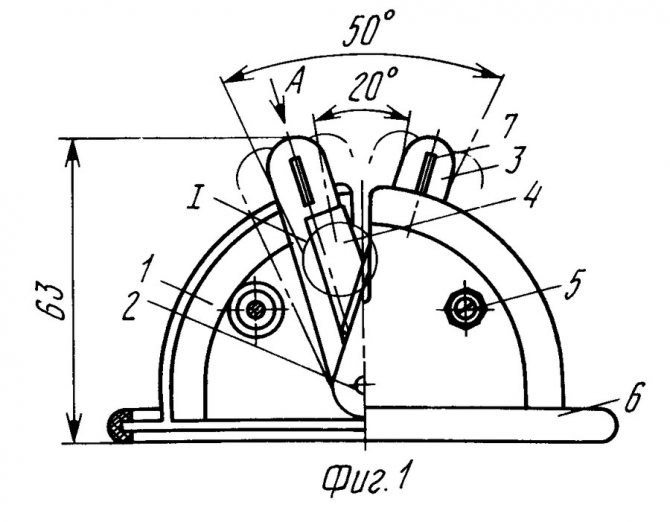

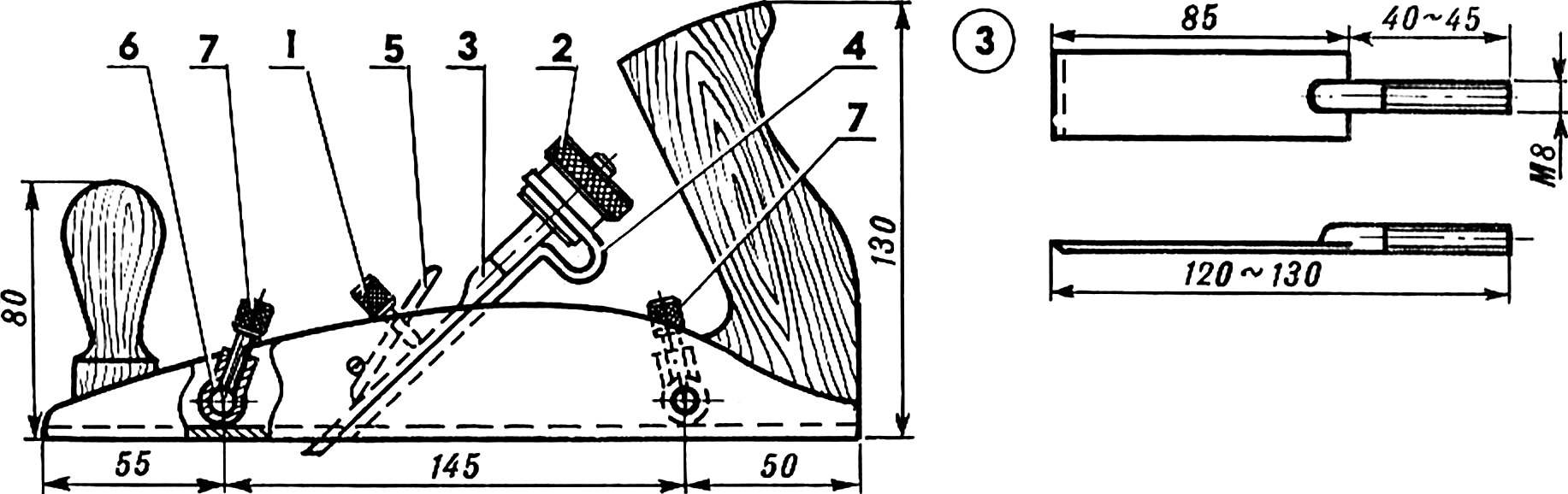

Описание процесса изготовления

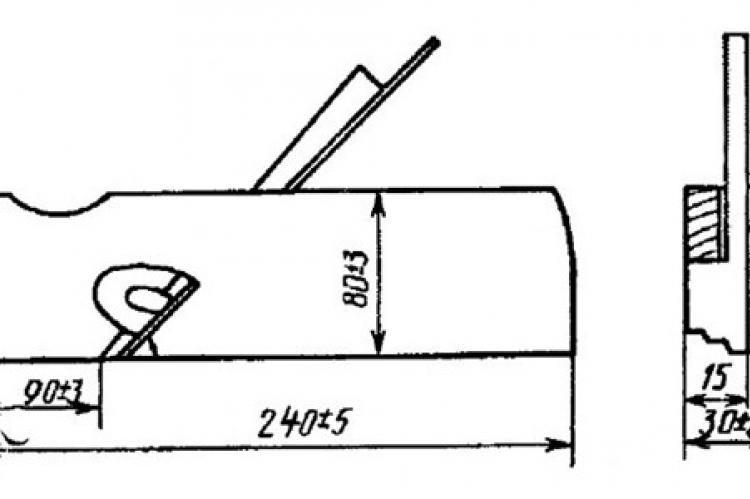

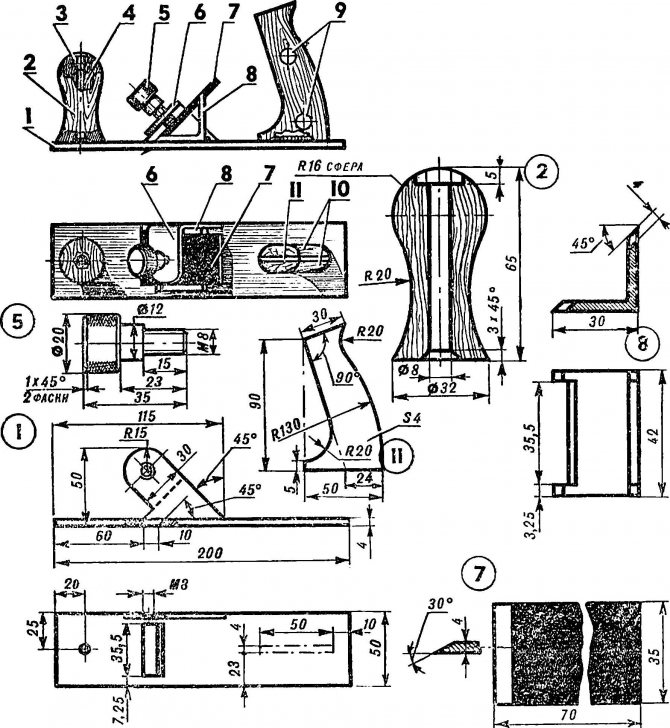

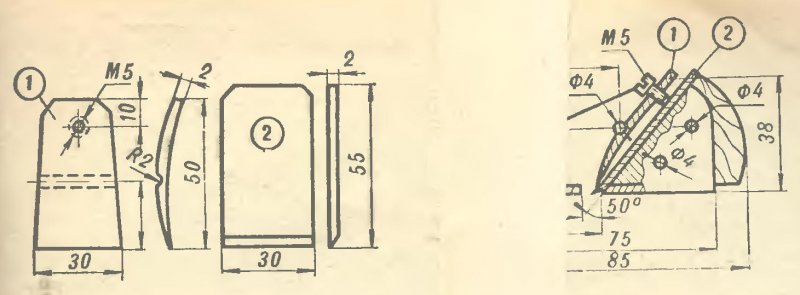

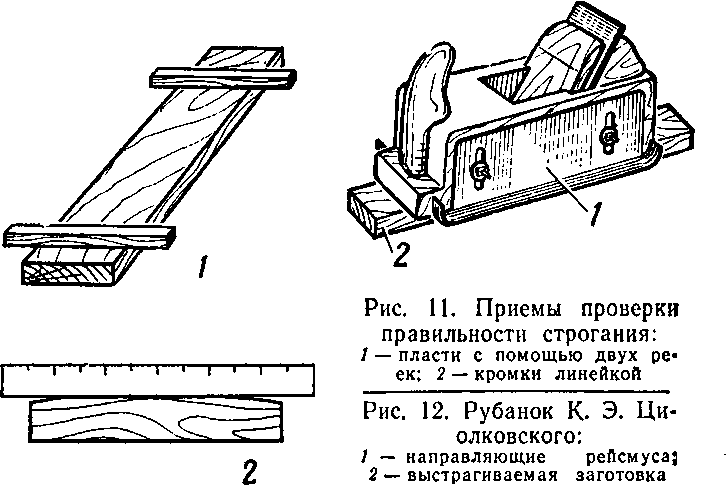

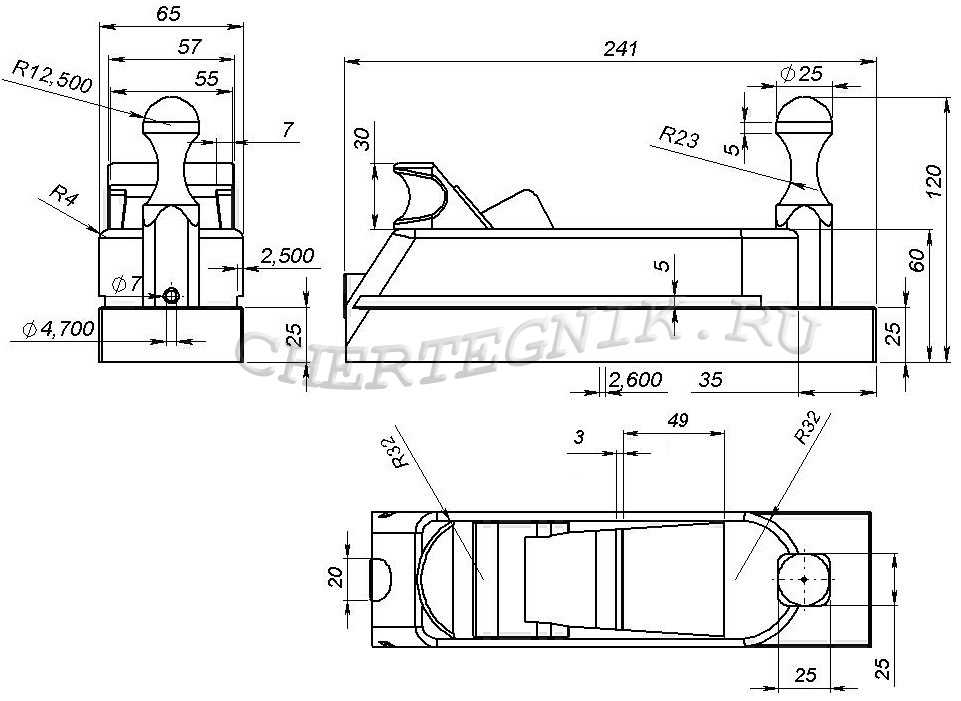

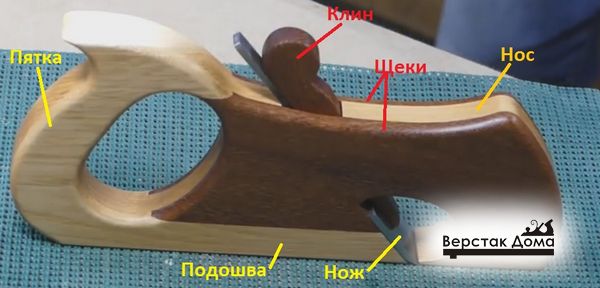

Предлагаемый для изготовления своими руками рубанок имеет креативный вид, и довольно удобен в использовании. Изделие изображено на рисунке.

Материал пятки, носа и подошвы рубанка – ясень. Щеки и клин – дуб. Толщина рубанка должна быть равна ширине лезвия ножа, 20 мм.

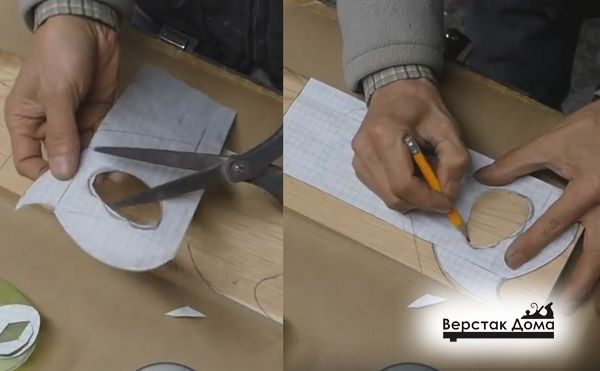

Из доски ясеня, на рейсмусе изготавливают заготовку толщиной 20 мм, на которую при помощи шаблона из бумаги, карандашом наносят контуры будущего рубанка.

Затем необходимо вырезать отверстие для руки. Для этого:

- При помощи дрели сверлят отверстия 10 мм под пилку;

- Электролобзиком делают вырез для руки по размеченному контуру;

- На шлифовальном станке обрабатывают внутреннюю поверхность отверстия.

На фрезерном станке, с помощью пальчиковой фрезы с двух сторон заготовки прорезают выборки под щеки. Глубина выборки 5 мм.

На циркулярной пиле удаляют лишнюю верхнюю часть, и с помощью торцовки разрезают деталь на две половины – нос и пятку, по размеченной линии с наклоном 45 град.

Если в мастерской освоена такая операция, как заточка рубанка своими руками, то угол заточки лезвия должен быть равным 45 градусов, чтобы выступающая режущая кромка ножа была параллельна плоскости подошвы.

Далее своими руками изготавливают щеки. Они должны быть толщины, равной глубине выборки, (5 мм) и по ширине плотно входить в паз.

Для этого заготовку из дуба разрезают на две половины, с помощью рубанка зачищают поверхность и ребра.

Затем вставляют щеку в паз пятки, отмечают карандашом вырез под ручку, и на ленточной пиле отрезают лишнюю часть.

Аналогично делают вырез на второй щеке. На обеих щеках при помощи торцовки, ножовки и стамески вырезают отверстие для ножа.

Соединяют вместе щеку, пятку и нос будущего рубанка, отмечают при помощи столярного угломера линию на носу для отверстия под будущий клин, и удаляют лишний угол на торцовке.

На ленточной пиле обрезают заготовку пятки по размеченным контурам.

На следующем этапе необходимо своими руками склеить все части в единую конструкцию. Вначале к одной щеке приклеивают нос и пятку. Для этого, тщательно промазав клеем части, прикладывают и прижимают струбцинами. После высыхания, приклеивают вторую щеку с противоположной стороны.

После высыхания клея, на ленточной пиле окончательно обрезают заготовку по контуру и вручную обрабатывают внешние и внутренние грани на шлифовальном барабане. Полукруглой фрезой на фрезерном станке обрабатывают с двух сторон все острые края заготовки рубанка.

Клин изготавливают из дуба. Для этого размечают его контуры, вырезают на ленточной пиле и шлифуют.

В завершении, требуется тщательно вручную вышлифовать всю заготовку рубанка. Особенное значение имеет качество подошвы, которая является рабочей частью инструмента. От ее состояния зависит чистота обрабатываемой детали.

Обработка плоских сторон заготовки производится своими руками, при помощи наждачной бумаги, прижатой к идеально ровной поверхности. Для этого подойдет плита фуговального станка. Вначале шлифуют наждачной бумагой с зерном 100-150. Подошву доводят до «зеркального состояния» зерном 600-800.

Требования ГОСТа допускают отклонение плоской поверхности подошвы не более 0,12 мм на 100 мм длины. Не во всех производствах есть соответствующий измерительный прибор.

Важно! Для того, чтобы проверить качество поверхности рубанка своими руками, можно использовать самый тонкий щуп для измерения зазоров. Проверку проводят с двух сторон подошвы

Инструмент покрывают водостойким бесцветным лаком, и рубанок своими руками готов.

Необходимые материалы

В качестве примера взят простой рубанок, позволяющий установить глубину до 1,2 мм, а доски использовать с шириной до 12 см. Для создания электрорубанка своими руками с этими характеристиками используются предметы ниже:

- Стальные листы (или полоски);

- Подшипники;

- Пружинные шайбы;

- Прижимные пластины;

- Винты с гайками (М6 и М8);

- Скобы;

- Металлические уголки (20х20х3мм);

- Фанера (толщина 1 см) или листовой металл (2-3 мм);

- Шкивы ременной передачи для установки на двигатель и барабан;

- Электрический двигатель от рубанка, строгального станка или болгарки;

- Ремень;

- Барабан от электрорубанка или строгального станка с возможностью замены насадок;

- Кабели (провода) и вилка;

- Пусковая кнопка;

- Конденсаторы (для трёхфазного двигателя);

- Прибор для защитного выключения (УЗО).

Наличие УЗО поможет избежать получения травм и поломки электрорубанка во время работы. Сечение шнуров следует выбирать в соответствии с мощностью двигателя, который будет установлен. Защита подбирается по мощности мотора.

В качестве инструментов, которые помогут осуществить создание электрорубанка своими руками, выбирают:

- Гаечные ключи для закручивания гаек соответствующего размера;

- Уровень;

- Рулетка или измерительная лента;

- Карандаш или маркер для разметки;

- Сварочный аппарат с электродами;

- Электрическая дрель;

- Свёрла и круг для резки к дрели;

- Шлифовальная машина с кругами для резки по металлу (угловая);

- Электрический лобзик;

- Пилки для лобзика (для металла и древесины), либо ручная пила.