Водопроницаемость

В структуре бетонных конструкций есть поры, капилляры. Чем выше открытая пористость, тем больше водопроницаемость. У газобетона она доходит до 25 %. Плотные конструктивные бетоны имеют наименьшую водопроницаемость. Обозначается класс буквой «W». Заказать качественный бетон с доставкой вы можете на сайте https://beton-production.ru/beton/.

С целью повышения влагостойкости, морозоустойчивости дополнительно используют пластификаторы, модификаторы.

Неправильный расчёт, подбор компонентов бетонной смеси, переизбыток воды увеличивает водопроницаемость материала. В процессе усадки бетонной смеси, затвердевания, образуются микро полости, которые со временем могут заполниться влагой. Поэтом в момент заливки проводить уплотнение с помощью вибраторов, чтобы избежать образования воздушных пустот.

Классификация бетона по классу прочности, морозостойкости, водопроницаемости (таблица):

| Марка бетона | Класс бетона | Водонепроницаемость (W) |

| М100 | В7,5 | W2 |

| М150 | В12,5 | W2 |

| М200 | В15 | W4 |

| М250 | В20 | W4 |

| М300 | В22,5 | W6 |

| М350 | В25 | W8 |

| М400 | В30 | W10 |

| М450 | В35 | W8-W14 |

| М550 | В40 | W10-W16 |

| М600 | В45 | W12-W18 |

Приготовление бетона

Прежде чем приступать к самостоятельному созданию бетона, необходимо определиться с рецептом. Он, в свою очередь, зависит от задачи строительного объекта. Если раствор готовится в бетономешалке, все величины переводят в литры. Для удобства существует множество таблиц. В ходе первого замеса цемент и песок увеличиваются в объеме на 10%. Дело в том, что часть материалов липнет к машинке, и эти 10% – компенсационные.

Чтобы получить качественный раствор, важно не переусердствовать с жидкостью. Многие, по неопытности, добавляют воду чтобы повысить пластичность бетона

Это запрещено, так как снижает конечную прочность.

Классический рецепт для бетономешалки:

- цемент – 2 части;

- песок – 4;

- щебень – 8;

- вода – 1.

Кажется, что все просто, но на самом деле даже мелкие погрешности в пропорциях способны изменить параметры смеси.

Тощий бетон

От товарного он отличается низким содержанием цемента – не больше 13% (но не меньше 5%) от общей массы смеси. С виду материал напоминает мокрую или влажную песчано-щебеночную смесь.

Его достоинства и недостатки по сравнению с товарной разновидностью приведены ниже:

Чтобы решить проблему с заливкой тощего бетона, используют глубинные вибраторы. Под механическим воздействием смесь разжижается и становится более податливой. После заливки смесь часто уплотняют при помощи виброплиты или катка.

Для тощих смесей используют такое понятие как жесткость. Оно показывает, сколько секунд нужно вибрировать бетон, чтобы он уплотнился.

В соответствии с этим смеси делят на марки по жесткости:

Если вы заказываете смесь с завода, то ее марка по жесткости, как правило, будет указана в характеристиках.

Отдельного ГОСТа на тощий бетон нет. Но его основные технические характеристики даны в «Методических рекомендациях по устройству дорожных оснований из тощего бетона».

В соответствии с этими Рекомендациями, тощий бетон имеет такие показатели:

- Марка по прочности – от М75 до М200

- Класс по прочности – от В5 до В15

- Марка по морозостойкости – от F50 до F100

В остальном он должен отвечать требованиям ГОСТов и СП на бетон для конкретной задачи.

Главный плюс тощего бетона – низкая стоимость. Его используют там, где не нужен материал высокого качества.

Например, он незаменим при заливке:

- Основания под фундамент (подбетонки)

- Чернового пола

- Основания под дорогой

- Временного покрытия дороги

- Столбиков забора

Больше узнать о том, как изготовить этот материал и как его можно использовать в разных ситуациях, вы можете в статье Применение тощего бетона.

Водонепроницаемость бетона

Согласно ГОСТ 12730.5-84 марка бетона по водонепроницаемости обозначается буквой «W» и цифрами от 2 до 20, определяющими максимальное давление (МПа) воды, которое способна выдержать бетонная конструкция.

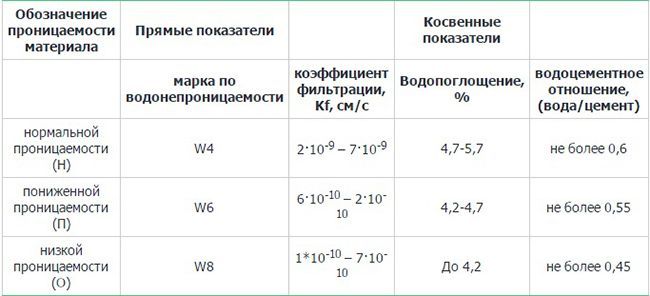

Если рассматривать классификацию бетона по маркам, исходя из показателей водопоглощения состава, то материалы будут отличаться следующим образом.

Рассмотрим основные классы бетона по показателю W:

- W2 – означает, что выбранный материал отличается большой проницаемостью и не поглощает большие объемы влаги. Такой бетон не подходит для гидроизоляции.

- W4 – впитывает чуть меньше влаги, но также не рекомендован для гидроизоляционных работ.

- W6 – подобные смеси отличает пониженная проницаемость и средний уровень поглощения воды, благодаря чему они чаще всего применяются в строительстве жилых домов.

- W8 — классификация бетона свидетельствует о том, что состав впитывает не более 4,2% влаги.

Помимо маркировки бетона по водонепроницаемости, также следует учитывать устойчивость материала к низким температурам.

История изобретения бетона

Если заходит разговор о практичном строительном материале, то сразу же вспоминают бетон. Это искусственно созданный, наподобие камня материал, получение которого происходит в результате схватывания (застывания) предварительно замешанного и подвергшегося уплотнению раствора.

Бетон — материал современности

В XVIII веке во Франции происходит много замечательных событий. Одно из них – связано со строительством. «Бетон» – слово французское, там же впервые его и употребили.

Бетон — известен с давних времен

Известны разные версии появления бетона. Одна из них гласит, что однажды археологи обнаружили в небольшой хижине пол, сделанный из бетона, толщина которого составляла одну четвертую метра (25 см). Произошло это на территории бывшей Югославии, находка относилась к каменному веку (как предполагается – 5 600 год до нашей эры (до н. э.). Как выяснилось, бетонный раствор пола состоял, в том числе, из местной красноватой извести и гравия.

В Египте был найден бетон, относящийся к 950 году до н. э., в гробнице Теве и в строительстве галерей широкоизвестных египетских пирамид также был использован бетон. Этот строительный материал в Древнем Риме называли «римским бетоном». Примерно в IV веке до нашей эры его стали применять. Много утекло воды с тех давних пор, однако, римский Пантеон, построенный из него, сохранился до нашего времени, причем пережил даже несколько землетрясений.

Проводились исследования древних поселений в Риме и пришли к выводу, что два вида бетона применялись для строительства:

- природный;

- искусственный.

Природный брали из обломков горных пород, которые были связаны разными минеральными веществами (например, гипсом, известью, кальцитом). К природному можно отнести песчаник, брекчию, конгломерат.

До появления цемента в качестве связующего вещества выступала известь. Кроме нее, пользовались еще жирной землей и глиной, они в сочетании с водой становились кашеобразной массой, которая вскоре высыхала и приобретала неплохую прочность. Вот из этой кашицы вначале и строили глинобитные дома, а позднее даже стали возводить храмы.

В Испании до нашего времени сохранились формованные стены, которые выдержали не одну непогоду в течение многих лет подряд. Для их возведения применяли метод формования (по-другому: трамбования). По своему усмотрению строители брали: камень и влажный грунт либо камень и глину, которые укладывали в опалубку, выполненную из дерева.

Строительная сфера развивалась, были созданы искусственные вяжущие вещества (известь, гипс), получившиеся благодаря термической обработке сырьевой массы. Когда появился достаточно широкий ассортимент вяжущих веществ, то и применяться получаемые бетоны и растворы стали чаще в строительстве.

Не только бетонные полы, но и заливка фундаментов зданий осуществлялась с их помощью. Вырывали траншеи под фундамент, насыпали туда гальку (мелкий камень), затем заливали смесью извести с песком, глиняной массой. Это сооружение становилось прочной основой для дальнейшего строительства.

Производство раствора бетона технология

Исторические знания о производстве бетона относятся к осени 1824 года и связаны с именем Дж. Аспдина – известного английского каменщика, который запатентовал серое вещество, дав ему название “Портландцемент” потому что оттенок похож на скалистые горы серого цвета, находившихся близ местечка Портленд. С тех пор применение бетона во всем мире приобрело широкую популярность в отрасли строительной промышленности. Смеси из бетона производятся по показателям ГОСТа 25192 и различаются по классам, маркам, параметрам назначения. Производство бетона из цемента может отклоняться от ГОСТа на основании индивидуальных рецептур завода-изготовителя, но не противоречить заданным стандартам.

Материалы для производства бетона и рецептура изготовления

Следует учесть, что бетоны классифицируются по составу, способу изготовления. Чаще всего требуется производство тяжелого бетона, применяемого при сооружении фундаментов, несущих и пролетных элементов конструкций, колонн, балок.

Базовое сырье для тяжелого бетона:

Цемент. Является основным компонентом, составляющим бетонную смесь. Имеет вид серого вещества с известняком в составе, который при поглощении влаги кристаллизуется, затвердевая. Марка цемента определяется проектом. Берут три части по объему. Крупный заполнитель. Представляет собой гравий либо щебень. Допускается в общей массе взятой каменной крошки до 25-40% крупнозернистого песка. Лучше всего, если крупный заполнитель имеет острые сколы, без окатанных гладких поверхностей (что значительно ухудшает связь с цементным раствором). Щебенка добывается путем измельчения горных пород твердого типа. В изготовлении бетона применяется гранитная горная порода. Щебень из гранита качественный, стойкий к морозам и перепадам температур, имеет высокие показатели плотности и прочности при производственном сжимании. Добавляют в смесь 5 частей по объему. Песок строительный или карьерный. Размер песчинок колеблется от 0,65 мм до 2,5 мм. Сферы употребления песка из карьеров неограничены. В строительстве применяется как в кладке, так и в штукатурных работах, а также, при изготовлении всех видов бетона. Нужно взять 3 меры. Вода

Важно, чтобы этот компонент был очищен от посторонних примесей. Исходный показатель воды на определенное количество смеси определить однозначно не представляется возможным, так как изначальная влажность песка, щебенки и потребность во влаге самого цемента в порошке неизвестна

Объемную часть воды определяют в процессе замешивания после того, как смесь из песка, щебня, цемента будет тщательно вымешана.

Приблизительные объемы составляющих для приготовления бетона при заливке не несущих элементов внутри помещения (в целях экономии средств при строительстве):

- Цемент сухой М400 3 меры;

- Песок строительный 5 мер;

- Щебенка 8 мер.

В сфере частного строительства предпочтительно использовать щебень, имеющий фракцию в 5:20 мм. Щебенка состоит из горных пород естественного происхождения, соединенного с дробленным речным гравием. Допустимо использовать искусственную щебенку, керамзит, шлаки, но здесь стоит учесть, что качественные характеристики таких компонентов в бетоне будут значительно ниже.

Вцелом процесс производства бетона сводится к:

- Точному определению объемов смешиваемых компонентов

- Тщательному смешиванию составляющих до однородной массы

- Добавлению воды до консистенции густой сметаны, когда готовый раствор легко “выливать”, при этом он должен заполнять все пустоты, не образуя воздушных пустот. Излишек воды также плох, как и недостаток: это приведет к усадке и растрескиванию готовых изделий, некачественным прочностным показателям.

В таких соотношениях и пропорциях сухой цемент является высокозатратным элементом в производстве. Чтобы получить бетонную смесь с хорошими показателями износостойкости, нужно заправлять смесь цементом хорошего качества, прочности. Удачным соотношением “Портландцемента” к наполняющей составляющей при наружном применении станут пропорции ближе к 2, но чаще всего используют соотношение 1:3.

3 этапа технологии производства бетона:

- Подготовка сырья – растворение добавок, подогревание заполнителей (может требоваться в холодное время года), помол цемента.

Как правило, предварительную подготовку типа удаления мусора и примесей, делают еще перед продажей, поэтому на производстве бетона проводят только специальные действия. Например, часто требуется помол цемента – он производится сухим или мокрым методом.

- Дозирование материалов – на весовых или объемных дозаторах.

Это очень ответственный этап, поэтому его проводят на высокоточном оборудовании. В таком случае уровень погрешности минимален

Крайне важно учесть уровень влажности, особенно для песка. Объемные дозаторы используют в полевых условиях

Перемешивание на бетоносмесительных установках разного типа – при этом важно выдержать необходимое время вымешивания, иначе это плохо скажется на бетоне.

Конкретный вид оборудования выбирают в зависимости от фракции сырья. При мелкой – установки принудительного действия, при крупной – гравитационного типа. Некоторые предприятия используют вибрационное оборудование: оно облегчает активацию цемента.

Кроме соответствия всем нормам прочности, бетон должен быть экологически чистым, полностью безопасным для здоровья человека и не выделять токсичных веществ.

Классификация видов бетона по марке изготовления

При разделении видов бетонных растворов по маркам существует интервал от 50 до 1000 марки. Данная величина варьирует в зависимости от того, какой объем цемента добавляется на единицу раствора бетона. Прочность вещества на сжатие рассчитывается в кг/см2.

Исходя этих данных, марка бетона имеет маркировку М и идущие после нее цифры. Если цифровое значение велико, это значит, что раствор прочный и обладает высоким качеством. Но есть и такая загвоздка: чем выше марка бетона, те сложнее использовать его при работе, так как составы с высокой плотностью очень быстро затвердевают.

К примеру, при создании бетонной подушки под заливку для фундамента обычно применяют бетон марки 100 или 150. При создании отмостков , стяжек и дорожек марка бетона повышается и используется М200 и М350.

Еще М250 отлично подходит для сооружения любого типа фундамента, который используется в процессе возведения ступеней и опорных элементов из бетона. Помимо этого, данная марка часто используется для коммерческого строительства.

При ее помощи можно получить фундамент цельной конструкции, а также стены и монолитные блоки, дорожные покрытия, чьи свойства дают возможность выдержать большую механическую нагрузку.

По этой причине на рынке М250 и М300 начинают терять популярность. При технических свойствах марок с показателем в 400 и 450 вы можете использовать бетон для создания гидротехнических объектов, где априори будут высокие нагрузки.

Остальные же марки бетона, цифровой показатель которых перевалил за 500, используют для тех конструкций, где нужны особые технические требования (плотины, метро или дамбы).

Прочность бетона

В зависимости от марки бетона по прочности на сжатие раствор будет в большей или меньшей степени устойчивым к нагрузкам в различных условиях. Этот параметр обозначается буковой «М» и числом от 50 до 1000, которое указывает какую нагрузку в кгс/см2 способен выдержать определенный состав. Допустимая погрешность (коэффициент вариации) этого показателя составляет 13,5%.

Также существует класс бетона на сжатие, который измеряется в МПа (мегапиксели) и обозначается буквой «В», после которой стоят цифры в диапазоне от 3,5 до 80, указывающие какое давление материал выдерживает в 95% случаев.

Класс бетона и его марка неразрывно связанны между собой, поэтому зная один из показателей, можно легко определить другой.

Чтобы определить марку бетона и класс бетона, рассмотрим таблицу, соответствующую ГОСТ 26633-91.

Согласно этим данным определяется марка и класс на прочность бетонного раствора.

Чаще всего при производстве строительного материала для фундаментальных оснований используется бетон М 400, однако не будет лишним рассмотреть и сферы применения других марок.

М 50-100

Самым хрупким и ненадежным считается состав с маркировкой 50. Чаще всего его используют при заполнении пустот в конструкциях, которые не испытывают нагрузок. Приблизительно то же самое можно сказать о смесях М 75 и М 100. Так называемому «худому» бетону нашлось применение при заливке чернового слоя строительной смеси. Эти составы используют при изготовлении подстилающей подушки (подбетонки) для фундаментов, стяжек и при монтаже дорожных оснований.

Исходя из того что, класс бетона по прочности на сжатие соответствует В 7,5, показатель такого материала не позволяет применять его для серьезных работ.

М 150

Обладая чуть лучшими прочностными показателями бетон М 150 также можно отнести к легким бетонам, которые не стоит выбирать для конструкций, испытывающих нагрузки. Такие смеси можно использовать для черновых работ и при заливке фундамента для маленьких одноэтажных построек. Также допускается его применение для стяжек, садовых террас, дорожек и площадок, по которым будут ходить люди.

М 200-250

При соотношении марки 200 и класса бетона В 15 состав получается более прочным. Его можно использовать для возведения подпорных стен, при изготовлении лестниц, площадок, дорожек, отмосток и бордюров. Нередко М 200 заливают фундаментальные основания ленточного типа (только при условии устойчивости почвы) и открытые террасы.

Прочности бетона хватает для монтажа стяжек в помещениях с небольшой механической нагрузкой.

Практически таким же свойством отличается и бетон М 250 – его также часто заливают в качестве плит с малой нагрузкой.

М 300

Если рассматривать марки бетона и их характеристики, то М 300 сегодня пользуется довольно большим спросом при возведении монолитных фундаментов, благодаря оптимальному соотношению цены и качества. Также смеси этого типа подходят для заливки площадок и при изготовлении лестниц как на улице, так и внутри дома. Бетон М 300 обладает хорошей влагоустойчивостью, поэтому влажная среда не оказывает на него разрушительного воздействия.

М 350

Если выбрать марку бетона с классом В 27,5, то вы получите прочный материал для строительства конструкций как монолитного, так и перекрывающего типа. Такие составы используют при закладке фундамента для многоэтажных зданий. Благодаря повышенной прочности смеси, она также подходит для более серьезных построек: бассейнов, несущих колонн, аэродромных плит и многого другого.

М 400

При таком соответствии марки и класса бетона (М 400, В 30) за строительный материал придется заплатить довольно дорого. В силу высокой стоимости смеси этого типа не отличаются большой популярностью у частных застройщиков. Тем не менее, бетон М 400 быстро схватывается, поэтому его чаще применяют при строительстве крупных объектов: торговых комплексов, спортивных арен, банков, аквапарков и так далее. Также этот бетон подходит для заливки мостов, подводных сооружений, высоконагруженных опор и гидротехнических построек.

М 500 и выше

Такие составы можно отнести к узкоспециализированным, так как при такой концентрации цемента и прочностных показателях, применять М 500 для строительства жилых домов не рационально. Обычно бетонные смеси этого класса применяются для возведения банковских хранилищ, мостов, плотин, дамб и стратегических объектов.

Помимо классификации бетонов по прочности, стоит также учитывать и другие отличия.

Классификация бетона

Бетоны различаются:

- по назначению,

- по типу вяжущего,

- по виду заполнителей,

- по структуре,

- по условиям твердения.

По назначению

Разделяется на обычные бетоны, идущие на возведение зданий при жилищном строительстве и при создании промышленных объектов, и специальные: гидротехнические (молы, пирсы, плотины, причалы, волнорезы и т. д.), декоративные, теплоизоляционные, дорожные. Кроме того, к специальным относят жаро- и химически стойкие, антирадиационные, звукопоглощающие и другие.

По типу вяжущего

В качестве связывающего вещества в бетонах могут быть использованы:

- цемент, (портландцемент), пуццоланы, шлакопортландцемент;

- силикаты, где вяжущими выступают известь и молотый кремнезём;

- гипс, применение которого позволяет получить бетонный состав для потолков, перегородок, декоративной отделки и для выравнивания стен;

- полимеры в виде стиролов и полимерных коллоидов;

- асфальт, получаемый при смеси битума и заполнителей;

- шлакощелочное связывающее – из размолотых шлаков с щелочными растворами вместо чистой воды.

По типу заполнителей

Заполнителями в бетоне бывают искусственные и природные материалы с определённым размером частиц. Цель их использования – взять на себя часть возникающих при неизбежной усадке при схватывании раствора напряжений и, таким образом, в разы уменьшить усадку. В зависимости от планируемых свойств бетона количество заполнителей в нём может доходить до 80%.

Существует нижний и верхний пределы размерности входящих в наполнитель частиц. Например, мелкий речной песок с песчинками размером меньше, чем 1,2 мм, для приготовления бетона не годится, так как даже при самом интенсивном перемешивании невозможно добиться его равномерного распределения в массе бетонной смеси. А следствием этого будет невозможность получения единого монолита.

Верхним размерным пределом для песка является размер песчинок не более 3,6 мм.

Важным условием является также чистота наполнителя: песок не должен содержать глинистой или иловой фракции более чем 5%.

Размерность щебня или гравия должна выдерживаться в пределах от 1 до 80 см. Применяют как заполнители и строительные отходы, как это часто имеет место при заливке неответственных конструкций, где вместо строительного щебня часто используют битый кирпич.

Прочность и удельный вес бетонных смесей зависят также и от типа заполнителей. Так, добавление стальных опилок и стружек даёт на выходе тяжёлый и сверхпрочный бетон, масса которого более 2 550 кг/м3. А если в смесь вводят аглопорит, керамзит или вермикулит, то получают сверхлёгкие бетоны с объёмным весом не более 500 кг/м3.

По структуре

Плотность, прочность и удельный вес напрямую связаны со структурой бетона. При введении разных наполнителей и при использовании разных связующих получают бетоны:

- Особо тяжёлые, с плотностью, превышающей 2 550 кг/м3. Идёт на сооружение фундаментов под многоэтажные здания, в конструкции с функциями антирадиационной защиты, в основания плотин ГЭС, при строительстве взлётно-посадочных полос и др. сооружений с высокой динамической нагрузкой.

- Тяжёлые, с плотностью от 2 200 до 2 550 кг/м3. Для тех же целей, но с несколько меньшими динамическими нагрузками.

- Облегчённые. Имеют плотность от 1 800 до 2 200 кг/м3. Панели, опоры, межэтажные перекрытия при возведении многоэтажных жилых корпусов.

- Лёгкие, с плотностью 500- 1 800 кг/м3. Перегородки внутри зданий, декоративные элементы, материал для звуко- и гидроизолирующих стяжек.

- Особо лёгкие. С плотностью ниже 500 кг/м3. Теплоизоляция, декоративные элементы интерьеров, не несущие нагрузок.

По условиям отвердевания

Бетоны по условиям затвердевания подразделяются на твердеющие в естественных условиях и автоклавные.

Автоклавные бетоны набирают прочность в искусственно созданных условиях тепловлажностной обработки при атмосферном или повышенном давлении.

Типы бетона по количеству наполнителей и вяжущим веществам

- Товарный. Производится в строгом соответствии с требованиями ГОСТ.

- «Жирная» смесь. Превалирование в бетоне вяжущих (например, цемента) над наполнителями.

- «Тощий». Количество вяжущих снижено по сравнению с ГОСТом.

Жирный бетон

В такой смеси, наоборот, расход цемента увеличен по сравнению с нормальным. Он может составлять около 17-20% и даже больше. Жирная смесь по консистенции похожа на густую сметану.

Особенности этого вида бетона приведены в таблице ниже:

Этот материал используют для возведения высокопрочных и долговечных конструкций, которые подвержены высоким силовым нагрузкам и воздействию воды.

Так, жирным бетоном можно заливать:

- Фундаменты многоэтажных домов и промышленных объектов

- Опоры мостов, путепроводов и эстакад

- Конструкции дамб, плотин и других гидротехнических сооружений

А вот использовать его в частном строительстве дорого и нецелесообразно.

Полную версию данной статьи вы найдете на этой странице.

Также мы рекомендуем ознакомиться с другими полезными статьями на нашем сайте.

Противоморозная добавка в бетон

Противоморозная добавка в бетон

Противоморозная добавка в бетон

В наше время здания и сооружения строят при любой погоде, поэтому работы, связанные со строительством, выполняются практически любой сложности.

При возведении зданий зимой возникают некоторые сложности с бетоном из-за очень низких температур — происходит его быстрое замерзание. При этом он не набирает необходимую прочность и структура разрушается. Для того, чтобы этот материал успел хорошо застыть, обычно используют искусственный подогрев залитого пространства, однако это очень трудоёмкий процесс. Проще всего будет использовать для бетона противоморозные добавки, доступные каждому. Они не составляют труда при использовании, очень легко растворяются в простой воде и смешиваются с бетоном. По консистенции добавки бывают:

- порошкообразные,

- жидкие,

- пастообразные.

Выбирать противоморозную добавку нужно непосредственно перед самым началом строительных работ и учитывать местные погодные условия (температуру, скорость ветра). Также некоторые добавки позволяют не только застыть раствору при значительной низких температурах, а еще и ускорить процесс бетонирования, не сказываясь на его прочности. Массу вносимой добавки измеряют с учетом активности раствора, его вида и маркировки.

Совет! Используемый вид противоморозной добавки должен зависеть напрямую от марки цемента, подвижности и водной основы бетона.

В подобранный бетон добавляются противоморозные добавки, предварительно разведенные в воде. Далее замешивается раствор необходимой рабочей консистенции, который не требует больше никаких изменений и дополнений.

Количество добавок в бетон не должно превышать установленные нормы допуска. Однако если все же есть необходимость превышения массы добавки, то добавляется ингибитор коррозии стали в замешанный раствор. Если противоморозная добавка используется для бетона типа В/Ц меньше 0,5, то её дозировка должна иметь минимальные показатели. В случае, когда применяется тип В/Ц больше 0,5, то дозировка добавок дойдет до максимума.

Совет! Подбор количества добавки очень важен, так как в случае переизбытка противоморозного вещества в бетоне процесс бетонирования будет долгим. Это отрицательно сказывается на качестве. Если положить недостаточное количество добавки, то вещество просто замерзнет, не успев застыть.

Специальные добавки в бетон в зимнее время, конечно же, неплохо использовать при низких температурах, так как они позволяют бесперебойно продолжать строительные работы. Однако их содержание все же сказывается неким образом на свойствах бетона. Но и это не помешает строительству, потому что существуют также добавки комплексного типа, компенсирующие все эти негативные свойства.

https://youtube.com/watch?v=Mzrj-h365C8

Производство в условиях завода

Рисунок 5. Приготовление бетона

На заводах, чтобы приготовить бетонную смесь, пользуются бетоносмесителями непрерывного и периодического действия. Процедура выглядит так: в емкость загружается сырье, перемешивается и выгружается. В непрерывных установках загрузка, смешивание и выгрузка, соответственно, непрерывны. Отличается и способ перемешивания: принудительный и гравитационный.

Принудительные бетоносмесители работают с жесткими бетонными растворами, так как состоят из неподвижного барабана и вала с лопастями. Гравитационные «захватывают» часть смеси и поднимают на определенную высоту, откуда она падает, тем самым перемешиваясь. Емкость гравитационной машины – от 100 до 1500 л. Продолжительность замеса зависит не только от объема бетоносмесителя, но и от подвижности массы.

Высокожесткие смеси готовятся при помощи вибросмесителей. В таких установках вибрации совмещены с перемешиванием. Встречаются также технологии, предусматривающие дополнительный нагрев смеси до +60 градусов Цельсия. Это необходимо для более быстрого и эффективного перемешивания.

Удобоукладываемость, подвижность, осадка конуса (П)

Эти три понятия, в принципе, описывают одну и ту же бетонную характеристику, которая обозначается буквой П с коэффициентом от 1 до 5, либо как “осадка конуса 10-15 см”. Для типовых монолитных работ используется бетон подвижностью П-2 и П-3. Для труднозаливаемых конструкций, таких как колонны, узкие опалубки и густоармированные полости, желательно применять бетон П-4 и выше (осадка конуса 16-21 см). Такой бетон называется литым, он хорошо укладывается в опалубки без использования вибратора.

Жесткость бетона (обозначается буквами Ж1-Ж4) – характеристика, относящаяся к бетону, используемому в основном в дорожном строительстве.

Ни в коем случае нельзя добавлять в бетон воду для увеличения его подвижности, поскольку, как говорилось выше, водоцементное соотношение – это ключевая пропорция, от которой зависит прочность бетона. Даже из-за небольшого увеличения количества воды в смеси, марка бетона может понизиться с м-400 до м-300-м-200. Чтобы увеличить подвижность смеси до показателей П4, П5 на ПСК СТРОЙТЕХ используются пластификаторы – это единственный верный способ получения литого бетона, предназначенного для укладки в опалубку с плотным каркасом из арматуры, либо для монолитных работах с применением бетононасоса.

Оборудование для производства бетона в малом бизнесе Мобильные и стационарные мини-заводы

Производство строительного бетона на мобильных мини-заводах оснащено автоматическим оборудованием, что позволяет выпускать готовый продукт безупречного качества. Стационарный небольшой завод по изготовлению бетонных смесей может выпускать в час до 60 м³.

На приобретение оборудования для производства бетона на небольшое предприятие придется рассчитывать на сумму, превышающую 430 000 рублей. Для приобретения автоматизированной линии производства необходимо рассчитывать на капитал от 1,6 млн рублей. Мобильные линии (локальные) можно перемещать с одной строительной площадки на другую, что достаточно удобно для некоторых застройщиков. Чтобы успешно создать свое собственное небольшое производство, нужно выбрать, какого объема производительность необходима.

Мобильные мини заводы производства бетона стоят дешевле и подходят для малого бизнеса

Инвестирование средств в автоматизированное оборудование по производству бетона из цемента способно приносить в будущем около 1 млн рублей ежемесячно. К преимуществам такой бизнес-идеи относится необходимость задействовать минимальные единицы рабочей силы. Чтобы обеспечить полное обслуживание процесса производства товарного бетона, достаточно нанять троих специалистов. Производство бетона, технология изготовления, методы и рецептуры приготовления растворов из цемента не требуют особых научных знаний и специальных навыков, поэтому расходы на работающий штат можно значительно снизить. Эти расчеты относятся к стационарным и передвижным бетонным мини-заводам.

Для перевозки смеси потребуется покупка автобетоносмесителя. Стоимость этого оборудования, например, на основе грузовика “КАМАЗ”, варьируется начиная с 2,8 млн рублей. Это позволит также перевозить оборудование с помощью прицепного кузова.