Алмазно-расточные станки

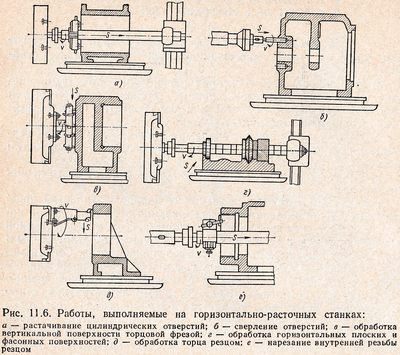

Алмазно-расточные станки принадлежат к группе отделочных станков. Они предназначены для тонкого растачивания точных цилиндрических поверхностей, а при наличии дополнительной оснастки и для обработки торцов, канавок, конических и фасонных поверхностей вращения; эти станки наиболее эффективны в условиях массового, крупносерийного, а иногда и мелкосерийного производства.

Под тонким растачиванием понимают окончательную отделочную обработку отверстий, выполняемую алмазным или твердосплавным режущим инструментом. Алмазный инструмент применяют главным образом для растачивания деталей из цветных сплавов, эбонита, текстолита, резины и других синтетических материалов, а обработку черных металлов производят твердосплавным режущим инструментом. Алмазное растачивание в ряде случаев заменяет шлифование.

К числу деталей, для обработки которых применяют алмазно-расточные станки, относятся шатуны, втулки, вкладыши, гильзы, головки блока, отверстия под палец в поршнях и ряд других.

Особенности процесса тонкого растачивания. Процесс тонкого растачивания характеризуется высокими скоростями резания, малой величиной подачи и небольшой глубиной резания, обеспечивающей минимальную шероховатость обработанной поверхности. Режим тонкого растачивания: скорость резания до 1000 м/мин, величина подачи 0,01—0,1 мм/об и глубина резания 0,05—0,55 мм. Высокая точность обработки отверстий, отклонение от круглости 0,003—0,005 мм и шероховатость поверхности 0,16-0,63 мкм.

К алмазно-расточным станкам предъявляют высокие требования, главными из которых являются: высокая частота вращения шпинделя, превышающая 6000 об/мин; устойчивые малые величины подачи (менее 0,04 мм/об); бесступенчатое регулирование подачи, высокая скорость ускоренных ходов (4—7 м/мин); высокая точность вращения шпинделя при отсутствии вибраций.

Базовые детали алмазно-расточных станков, такие, как станины, столы, салазки, выполняют массивными, жесткими, с большим числом ребер жесткости

Особое внимание уделяют шпинделям

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Передачу вращения на шпиндель для получения низкой шероховатости обрабатываемой детали осуществляют ременной передачей. Шпиндель и закрепленные на нем детали обычно подвергают балансировке. Применение гидравлической установки дает возможность не только применить бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка изолируют от точных элементов путем их выноса за пределы станка, что также способствует уменьшению тепловых деформаций базовых деталей станка.

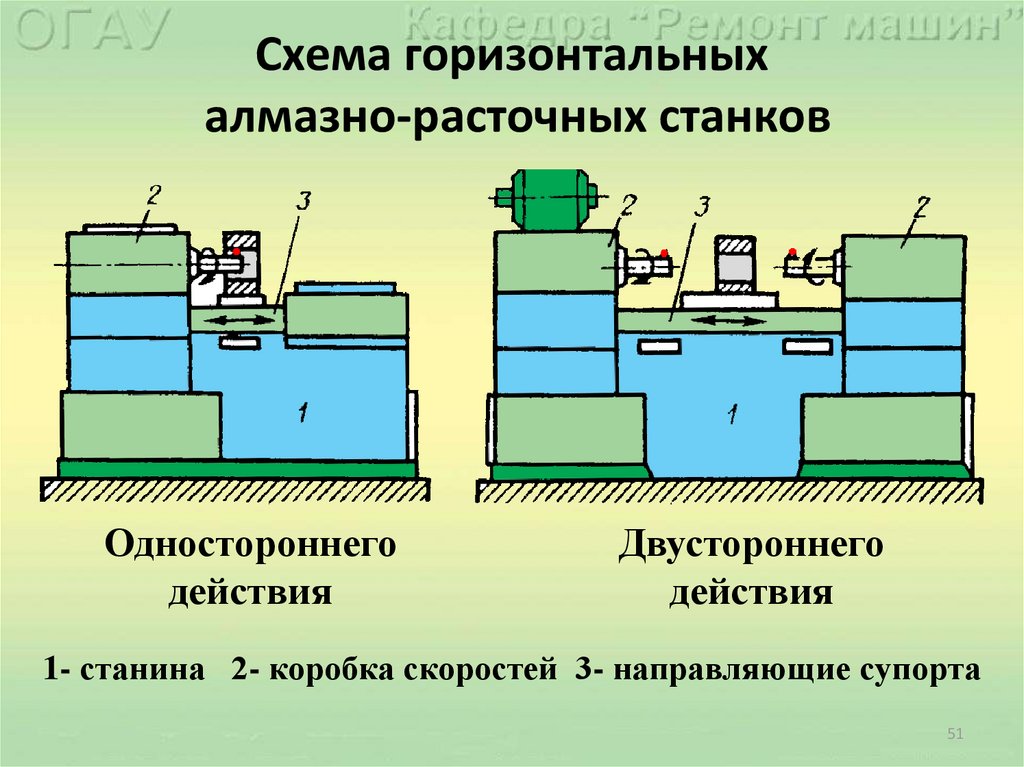

Алмазно-расточные станки по « расположению оси шпинделя делят на две большие группы: горизонтальные и вертикальные. Существуют также специальные станки с наклонными шпинделями и комбинированные. Кроме того, они бывают одношпиндельные и многошпиндельные, односторонние и двусторонние.

www.4ne.ru

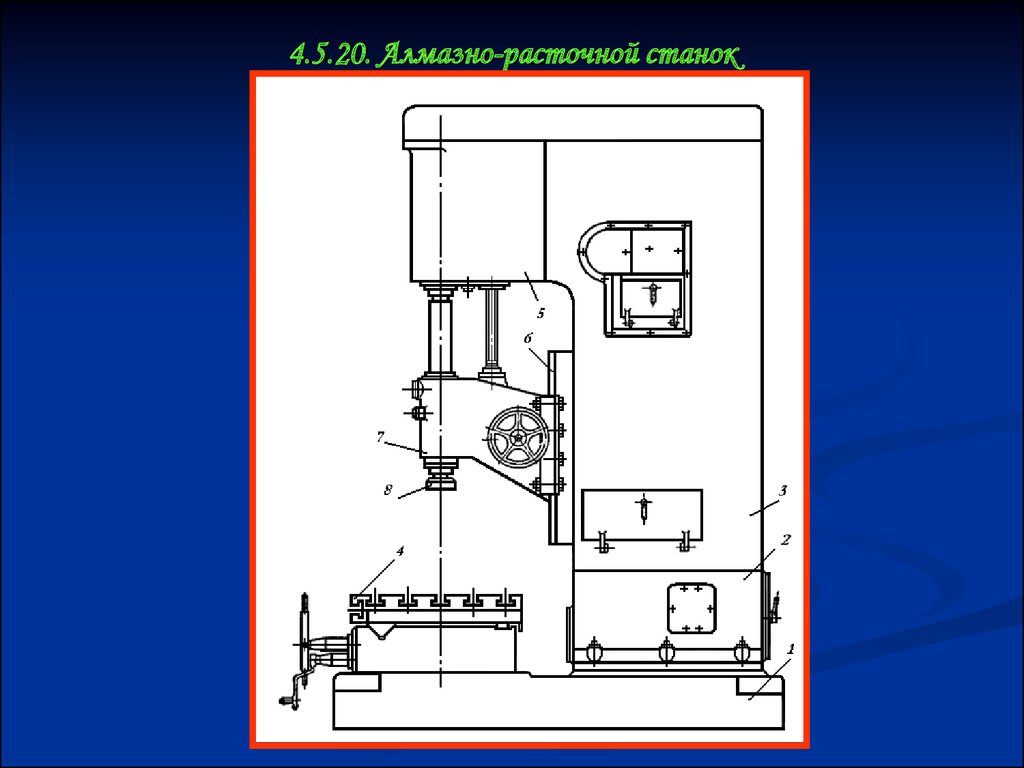

Конструкция станка

Несущая основа агрегата достаточно массивна, что обусловлено характеристиками заготовок, которые обычно обрабатываются на таких устройствах. Подошва конструкции формируется плитой, тумбой и станиной, обеспеченной пазовыми нишами для крепления функциональной платформы. Рабочая часть представляет собой шпиндельную головку для содержания обрабатывающего инструмента с перемещающимися кронштейнами и сменными борштангами. Заготовка может располагаться по-разному – в вертикальных конструкциях алмазно-расточного станка, например, для деталей предусматривается своего рода предметный столик с удерживающими фиксаторами.

В части силовой основы большинство агрегатов этого типа содержат электродвигатель с приводной инфраструктурой, системами смазки и охлаждения. Более технологичные версии также включают блок электроаппаратуры с элементами ЧПУ, за счет которых осуществляется автоматизация производственного процесса с возможностью интеллектуальной настройки параметров обработки.

https://youtube.com/watch?v=CYkV3CSmD_Q

Типы оборудования

Как правило, на производствах используется три главных типа:

- Горизонтально-расточные станки;

- Координатно-расточные;

- Алмазно-расточные.

Наиболее распространены первые два вида.

Станки горизонтально-расточного типа

Главная особенность такого оборудования — горизонтальное расположение шпинделя, что дает ему возможность выдвигаться. Таким образом, можно сделать отверстие даже в не самых доступных местах габаритных деталей (стрел, рам, металлоконструкций).

Главная особенность такого оборудования — горизонтальное расположение шпинделя, что дает ему возможность выдвигаться. Таким образом, можно сделать отверстие даже в не самых доступных местах габаритных деталей (стрел, рам, металлоконструкций).

Основное движение агрегата — вращательно-поступательное, совершается посредством шпинделя. Перемещаются не только инструменты, но и сами заготовки. Если возникает необходимость, то в процессе работы можно изменить подачу и скорость. Иногда при подаче задействуется специальная подложка.

В зависимости от комплектации могут быть и дополнительные движения вспомогательного характера:

- Шпиндельная бабка передвигается по вертикальной оси;

- Стол перемещается по ранее заданным координатам.

В некоторых моделях конструкцией предусмотрено, что может перемещаться люнет и задняя стойка. Они могут применяться для обработки изделий из чугуна либо литейной стали.

Расточные станки применяют в работе со сложными деталями, которые содержат многочисленные отверстия, пазы, уступы. По компоновке их разделяют на:

- Модели со шпинделем не более 125 мм. Предназначаются для обработки небольших заготовок. Стол подвижный по двум осям, расточные бабки перемещаются в вертикальном направлении.

- Модели со шпинделем 100−200 мм. Дают возможность работать со средними и большими деталями. Стол перемещается только по одной оси.

- Модели со шпинделем 125−320 мм. С их помощью можно обработать очень крупные детали. Стол неподвижный.

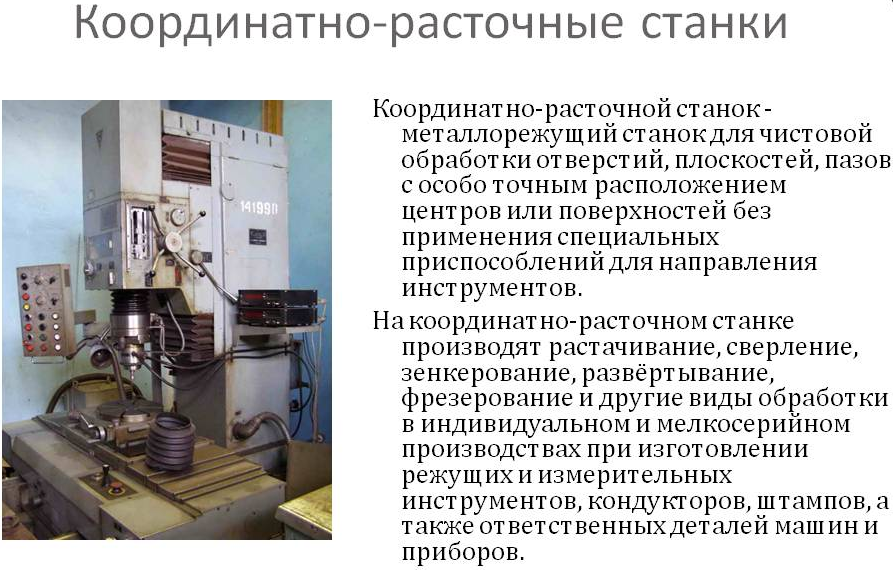

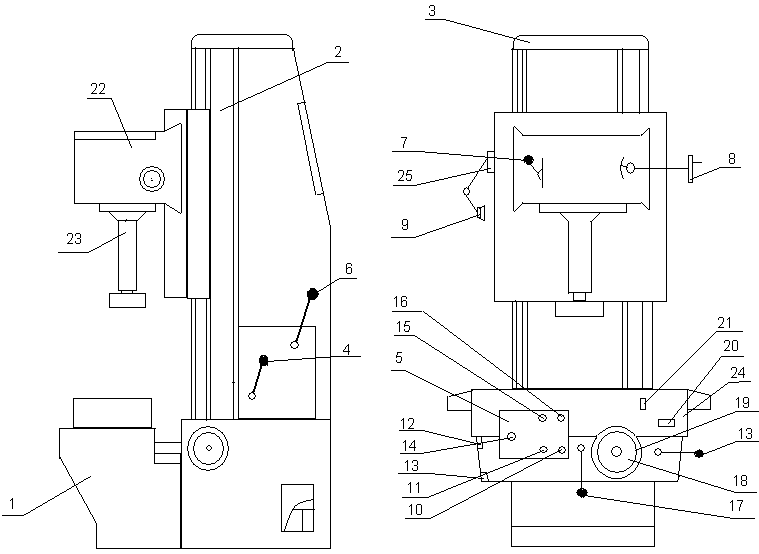

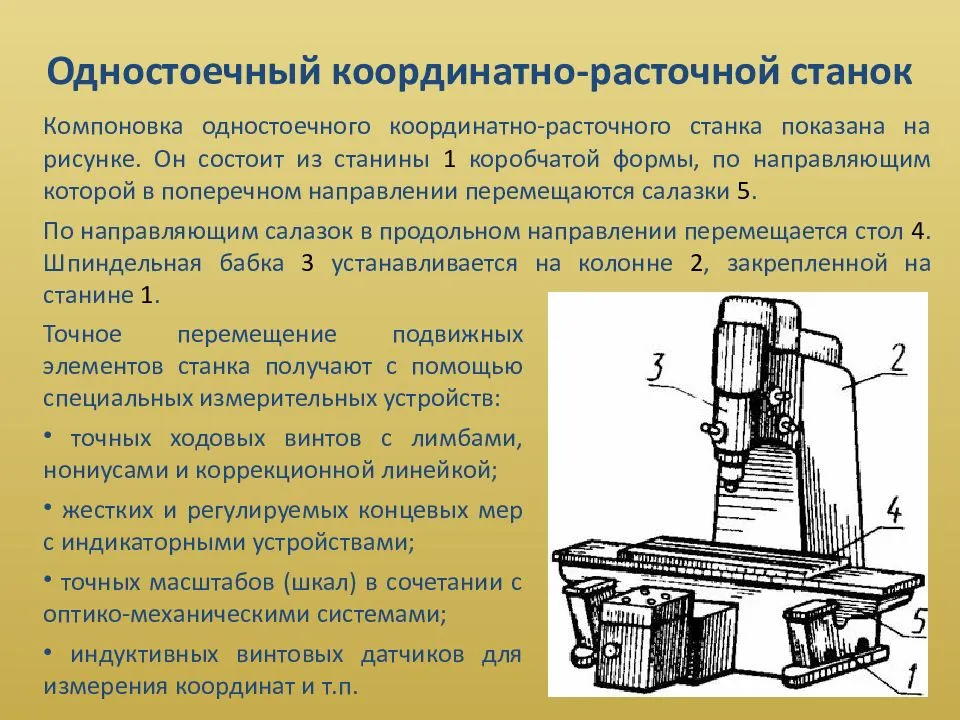

Координатно-расточные станки

Такие станки предназначены для сверления отверстий согласно определенным параметрам. Выполняют операции на различных заготовках. Высокоточная обработка получается за счет наличия специальных устройств: электронных, механических и оптических. Кроме того, поворотные столы также помогают получить нужные результаты: отверстие можно сделать, не смещая деталь. Модели не слишком габаритные, занимают немного полезного пространства.

Такие станки предназначены для сверления отверстий согласно определенным параметрам. Выполняют операции на различных заготовках. Высокоточная обработка получается за счет наличия специальных устройств: электронных, механических и оптических. Кроме того, поворотные столы также помогают получить нужные результаты: отверстие можно сделать, не смещая деталь. Модели не слишком габаритные, занимают немного полезного пространства.

Модели алмазно-расточного типа

Они позволяют проводить тонкое растачивание цилиндрических поверхностей. Если есть дополнительные комплектующие, то можно подвергать обработке конические поверхности и торцы с канавками вращения. Допустимо выполнять сверление пары отверстий, имеющих параллельные оси. Станки такого типа могут быть:

- Вертикальными;

- Наклонными;

- Комбинированными;

- Горизонтальными, стол — подвижный.

Варианты и расшифровка вариантов модификаций

Маркировка оборудования показывает, какими особенностями оно обладает, его сферу применения.

Токарные станки имеют буквенное и числовое название. Буквенные обозначения характеризуют его конструктивные особенности: уровень автоматизации, степень точности обработки, модификацию, тип ЧПУ.

Значение букв в маркировке приборов:

- С – особая точность.

- В – высокая точность.

- Н – нормальная точность.

- А – особо высокая точность.

- П – повышенная точность.

Цифры обозначают:

- первая цифра 1 указывает на то, что это токарный станок;

- вторая цифра обозначает тип устройства;

- третья и четвертая – показывают особенности обработки.

Например, 16К20Т обозначает:

- 1 – токарный станок;

- 6 – тип лобовой;

- 20 – 200 мм основной параметр;

- Т – модифицированный.

Разнообразие расточного оборудования

Но не только координатные станки имеют свои особенности, но и другие типы расточного оборудования имеют индивидуальные технические характеристики. Сюда можно отнести и скорость, которая является повышенной, и процедуры, совершающие режущие действия, и небольшие подачи. Все типы станков делятся по своим характеристикам на одношпиндельные и многошпиндельные. Могут они быть и горизонтальными и вертикальными, а также односторонние или же двухсторонние. Алмазные станки можно встретить на различных комбинатах, основное направление которых создание изделий для авиации, автомобилей и сельского хозяйства. Такое оборудование работает только с теми изделиями, которые обрабатываются лишь только при помощи специальных режущих предметов, которые имеют твердосплавные и высокоточные характеристики. Они позволяют разрезать самые разные детали: цилиндрические блоки, двигательные гильзы, необходимые для транспортных средств, блочные головки и шатуны.

Горизонтальные токарные станки являются разновидностями уже известного координатного оборудования. Они различаются движением и расположением шпинделя. Довольно редко используется в настоящее время расточное оборудование.

Полуавтомат отделочно-расточной 2705

Алмазно-расточной станок 2705 с функцией автопрограммирования цикла, который предназначен для шлифовок цилиндрических, точных конических или фигурных поверхностей, чтобы вырезать канавки, подрезания внутренних или наружных торцов. Возможности этой машины помогают обрабатывать сразу пару небольших отверстий в мелкокалиберных элементах всего лишь за несколько подходов.

Алмазно-расточной станок 2705

Устройство станка позволяет фиксировать детали специальным приспособлением на рабочей поверхности, который производит рабочую передачу с быстрой конвенцией и бесступенчатым контролем скорости. Механизм 2705 позволяется использовать на предприятиях и фабриках, осуществляющих масштабное и массовое изготовление металлических составляющих.

Характеристики алмазно-расточного станка 2705:

- калибр отверстия в виду расточки – 8-200 мм;

- габариты плоскости стола – 320х500 мм;

- напряжение составляет 220/380 В;

- количество головок шпинделя, закреплённых на мостике – 3221.

Более подробный обзор станка показывает вес и многие другие характеристики изделия. Также вы можете посмотреть фото алмазно-расточного станка.

Цифровое и буквенное обозначение

Согласно стандартной классификации расточной станок относится к сверлильной группе, что обозначается первой цифрой «2» в названии модели. Цифры «4» и «7» говорят о том, что аппарат относится к координатно-расточным и горизонтально-расточным металлорежущим станкам соответственно.

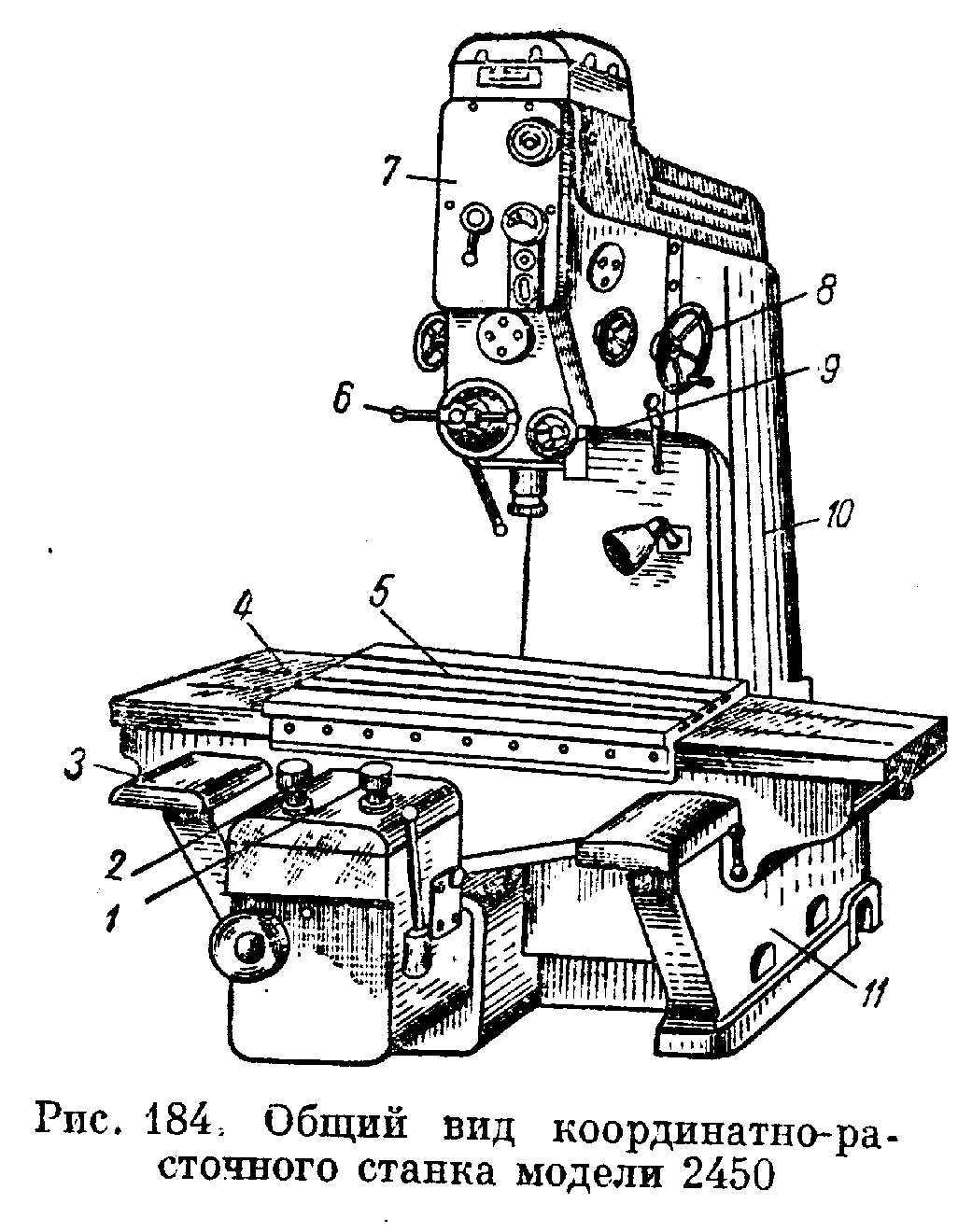

Буквы, находящиеся между цифрами, обозначают модернизацию относительно базовой модели. Например, базовая модель станка 2А450 – это 2450.

Буквы, находящиеся после цифр, говорят о точности. Например, 2622А – расточной станок особо высокой точности, а 2435П – повышенной.

Две цифры в конце названия обозначают максимальный диаметр обработки.

Алмазно-расточные станки — Технарь

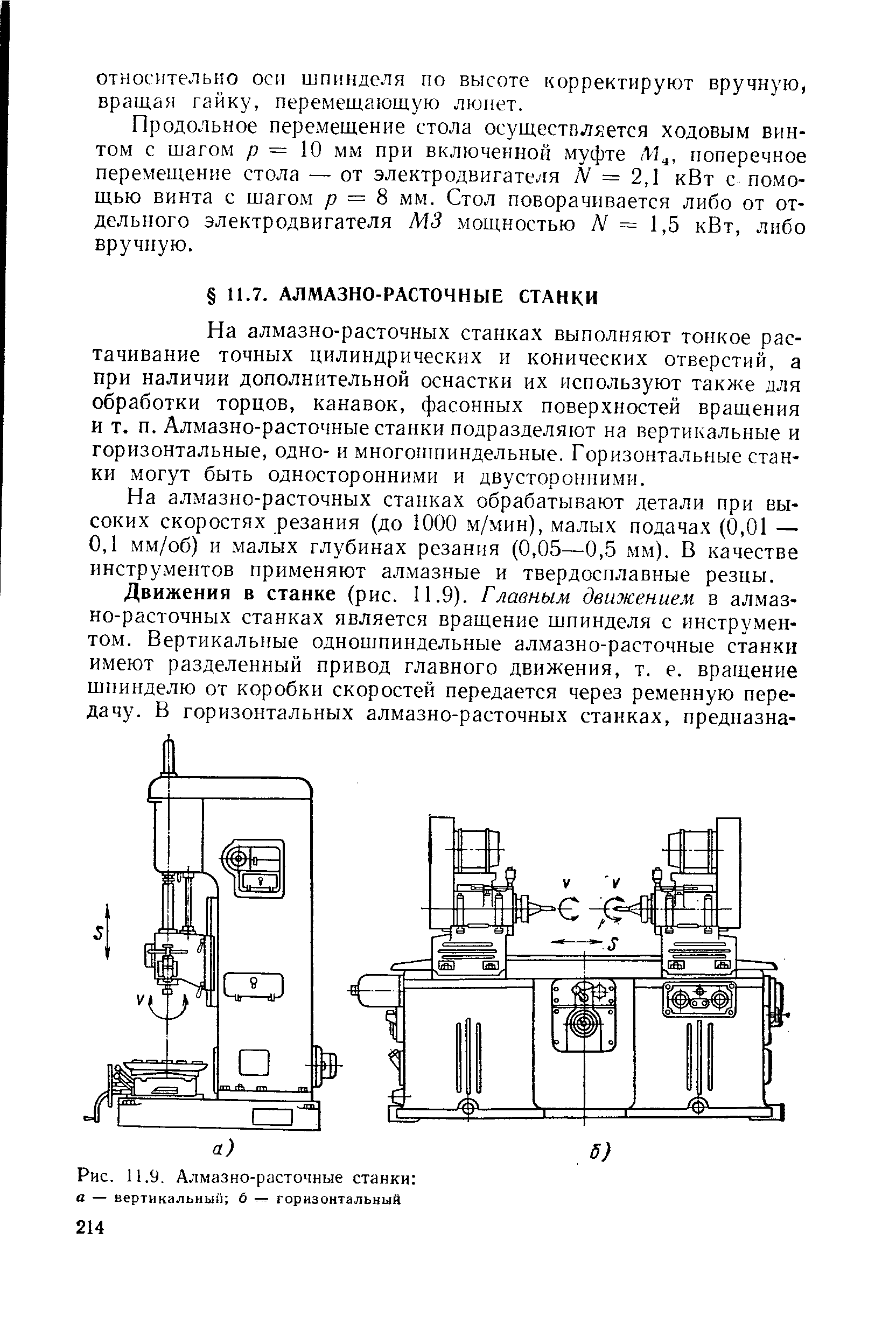

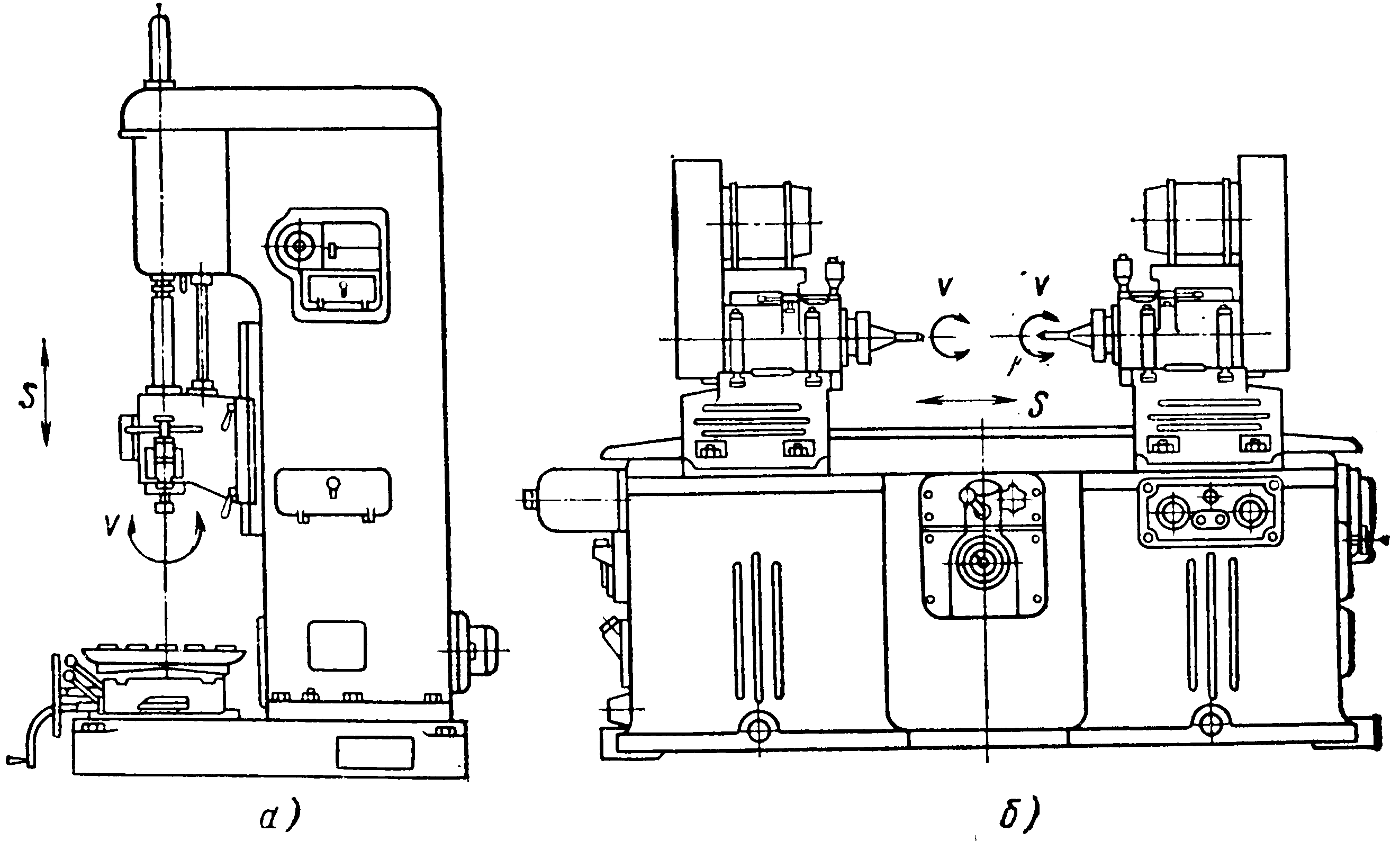

Алмазно-расточные станки выполняют тонкое растачивание точных цилиндрических и конических отверстий, а при наличии дополнительной оснастки их используют также для обработки торцов, канавок, фасонных поверхностей вращения и т. п. Алмазно-расточные станки подразделяют на вертикальные и горизонтальные, одно- и многошпиндельные. Горизонтальные станки могут быть односторонними и двусторонними.

Алмазно-расточные станки обрабатывают детали при высоких скоростях резания (до 1000 м/мин), малых подачах (0,01 — 0,1 мм/об) и малых глубинах резания (0,05—0,5 мм). В качестве инструментов применяют алмазные и твердосплавные резцы.

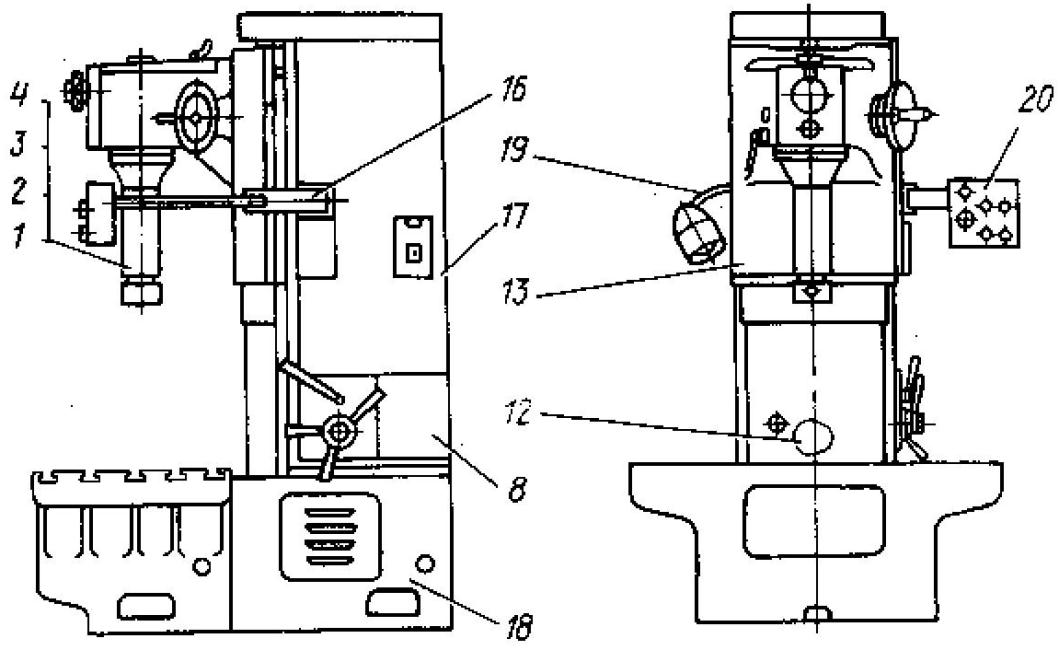

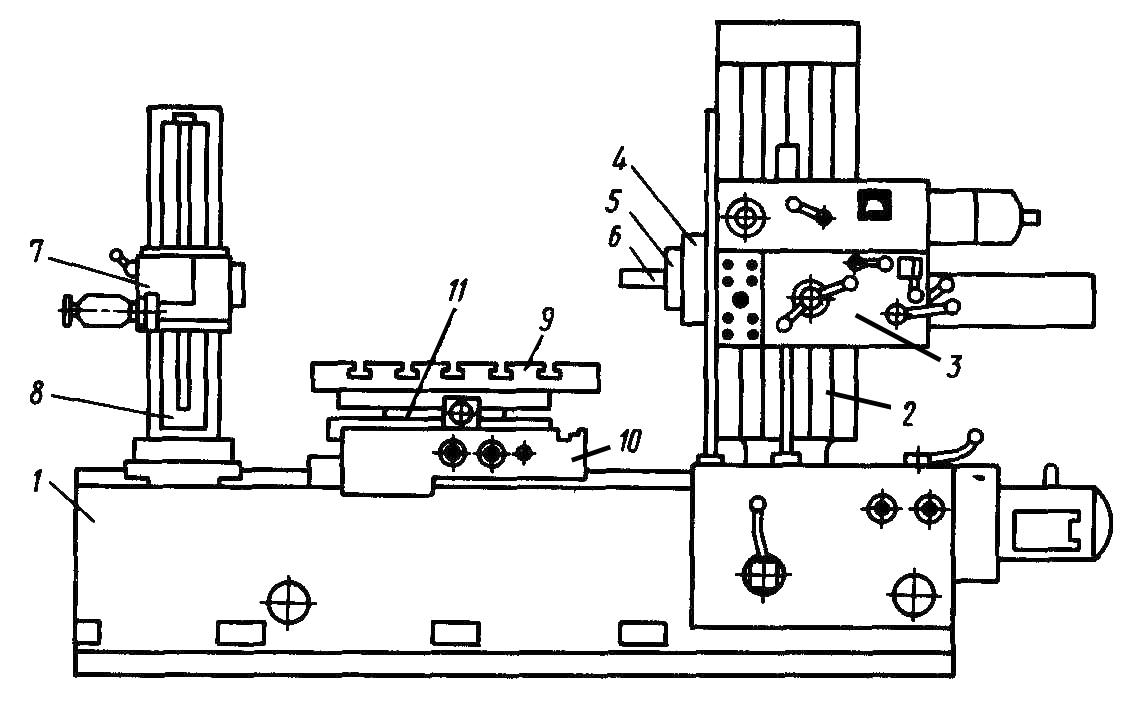

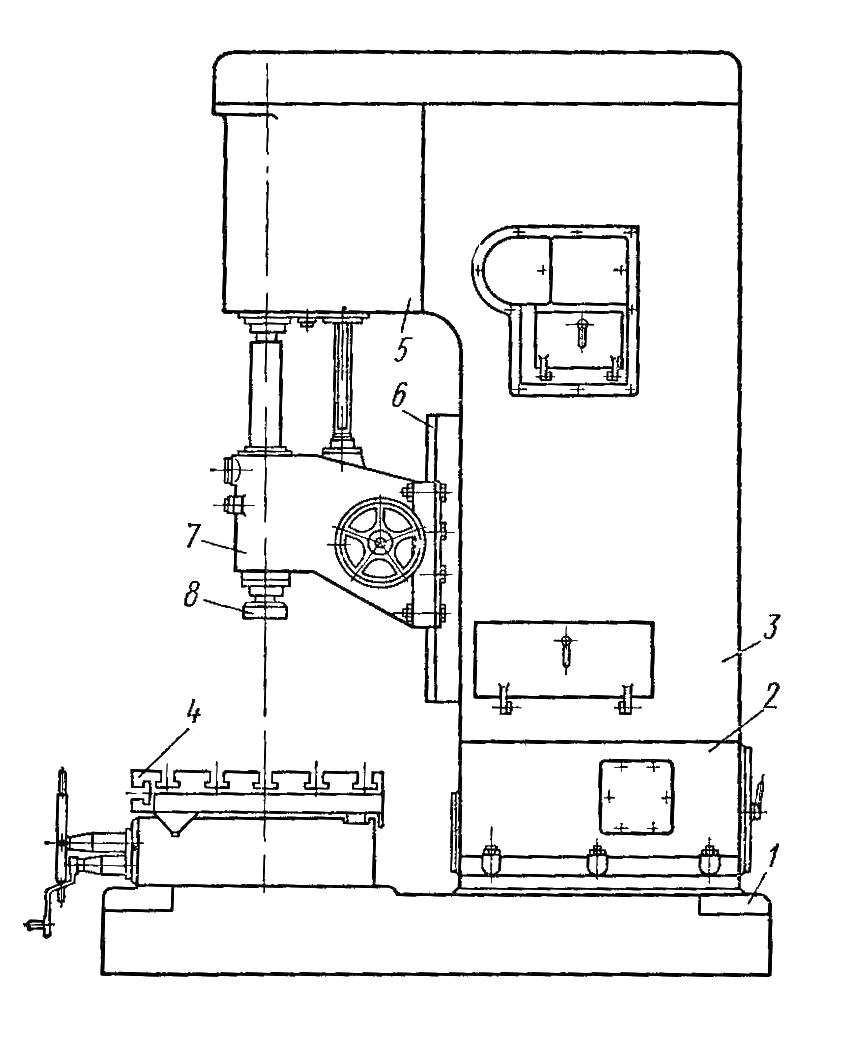

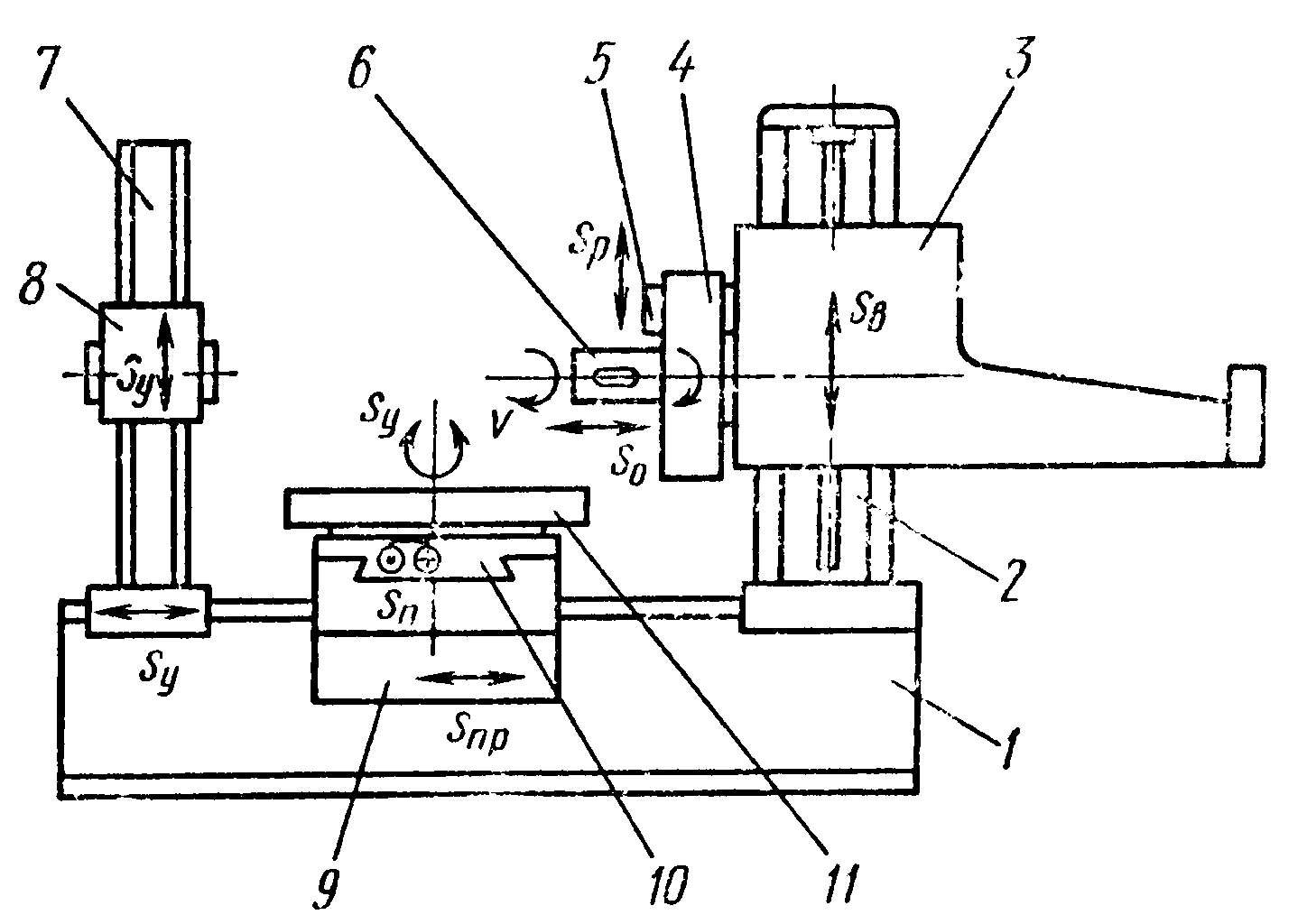

Движения в станке (рис. 11.9). Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные одношпиндельные алмазно-расточные станки имеют разделенный привод главного движения, т. е. вращение шпинделю от коробки скоростей передается через ременную передачу. В горизонтальных алмазно-расточных станках, предназначенных для более точных работ, коробка скоростей отсутствует; электродвигатель расположен вне станка, и шпинделям расточных головок вращение сообщается только с помощью ременной передачи. Необходимая частота вращения шпинделя настраивается ступенчатыми или сменными шкивами.

Движение подачи в вертикальных одношпиндельных станках сообщается шпинделю, в горизонтальных односторонних и двусторонних станках — столу с установленным приспособлением для закрепления заготовки. Стол совершает сложный цикл рабочих и быстрых перемещений, подавая заготовку то к одним, то к другим шпиндельным головкам, установленным на мостиках. В специализированных алмазно-расточных станках движение подачи сообщается шпиндельным головкам, а заготовка остается неподвижной. Для получения подач чаще всего используют гидравлический привод, бесступенчато регулирующий подачу.

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Вращение на шпиндель для получения малых параметров шероховатости обрабатываемой детали передается ременной передачей. Шпиндель и закрепленные на нем детали обычно уравновешивают. Применение гидравлической установки дает возможность не только применять бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка выносят за пределы станка, что также способствует повышению точности и уменьшению тепловых деформаций базовых деталей станка.

Тонкое (алмазное) растачивание имеет следующие достоинства: в порах обработанной поверхности отсутствуют абразивные зерна, наблюдаемые при обработке абразивным инструментом (шлифованием и хонингованием); высокая точность обработки отверстий, отклонение округлости 0,003—0,005 мм и параметр шероховатости поверхности Ra = 0,16…0,63 мкм.

tehnar.net.ua

Лучшие модели

Самыми популярными производителями координатно-расточных станков, таким образом, являются МЗКРС и «Стан-Самара». Наиболее же востребованные на производстве модели — это:

- координатно-расточной станок 2А450;

- модель 2Д450;

- станок 2В440А;

- оборудование 2431;

- станок 2421.

Какие технические характеристики имеют эти станки, можно посмотреть в представленной ниже таблице.

| Параметр | 2А450 | 2Д450 | 2В440А | 2431 | 2421 |

| Рабочая поверхность стола (мм) | 1100 х 630 | 800 х 400 | 560 х 320 | 450 х 250 | |

| Вес станка (кг) | 7300 | 7800 | 3630 | 2510 | 1610 |

| Минимальный/максимальный диаметр отверстия (мм) | 30/250 | 25/250 | 18/125 | 12/80 | |

| Максимальный вес обрабатываемой заготовки (кг) | 600 | 320 | 250 | 150 | |

| Частота вращения шпинделя (оборотов в минуту) | 50-2000 | 75-3000 | 135-3000 | ||

| Общая мощность электродвигателей (вКт) | 4,5 | 2 | 2,2 | 2,81 | 10 |

Все эти модели координатно-расточных станков отличаются надежностью, высокой производительностью и ремонтопригодностью. Использоваться такие станки могут на предприятиях металлургической отрасли, машиностроения и т. д.

2 Разновидности оборудования

Все разнообразие расточных станков, в зависимости от функционального назначения и конструктивных особенностей, классифицируется на следующие разновидности:

- сверлильно-расточные;

- расточно-наплавочные (мобильные и стационарные);

- фрезерно-расточные;

- токарно-расточные.

Сверлильно-расточные станки — ранее наиболее распространенная группа оборудования, которую можно было встретить в любом металлообрабатывающем цеху, однако сейчас большая часть операций по сверлению выполняется на фрезерном оборудовании, ввиду чего применение таких агрегатов сократилось. В зависимости от области применения они делятся на универсальные и специализированные (для масс производства конкретной детали).

Токарно-расточный станок, как правило, применяется для обработки плоскостей и отверстий внутри корпусных конструкций. Такое оборудование нередко называется координатным, поскольку оно позволяет добиться высокой точности расположения отверстий относительно плоскости базовой поверхности. Помимо стандартной функциональности данные агрегаты могут выполнять разметочные операции.

Мобильный расточно-наплавочный станок

Мобильный расточно-наплавочный станок существенно отличается от рассмотренных механизмов. Это портативное оборудование, используемое для ремонта и восстановления цилиндрических отверстий на крупногабаритной технике. Такие агрегаты могут работать в любом месте и пространственном положении, что делает их незаменимыми в сфере автомобильного, судового и авиационного строительства.

Отдельно выделим алмазно-расточные станки, характерной особенностью которых является использование твердосплавных резцов с алмазным напылением, позволяющих вести обработку заготовок из закаленных сталей. Такие агрегаты зачастую используются для высокоточного растачивания автомобильных деталей — шатунов, втулок, цилиндров и т.д.

2.2 Популярные модели расточных станков

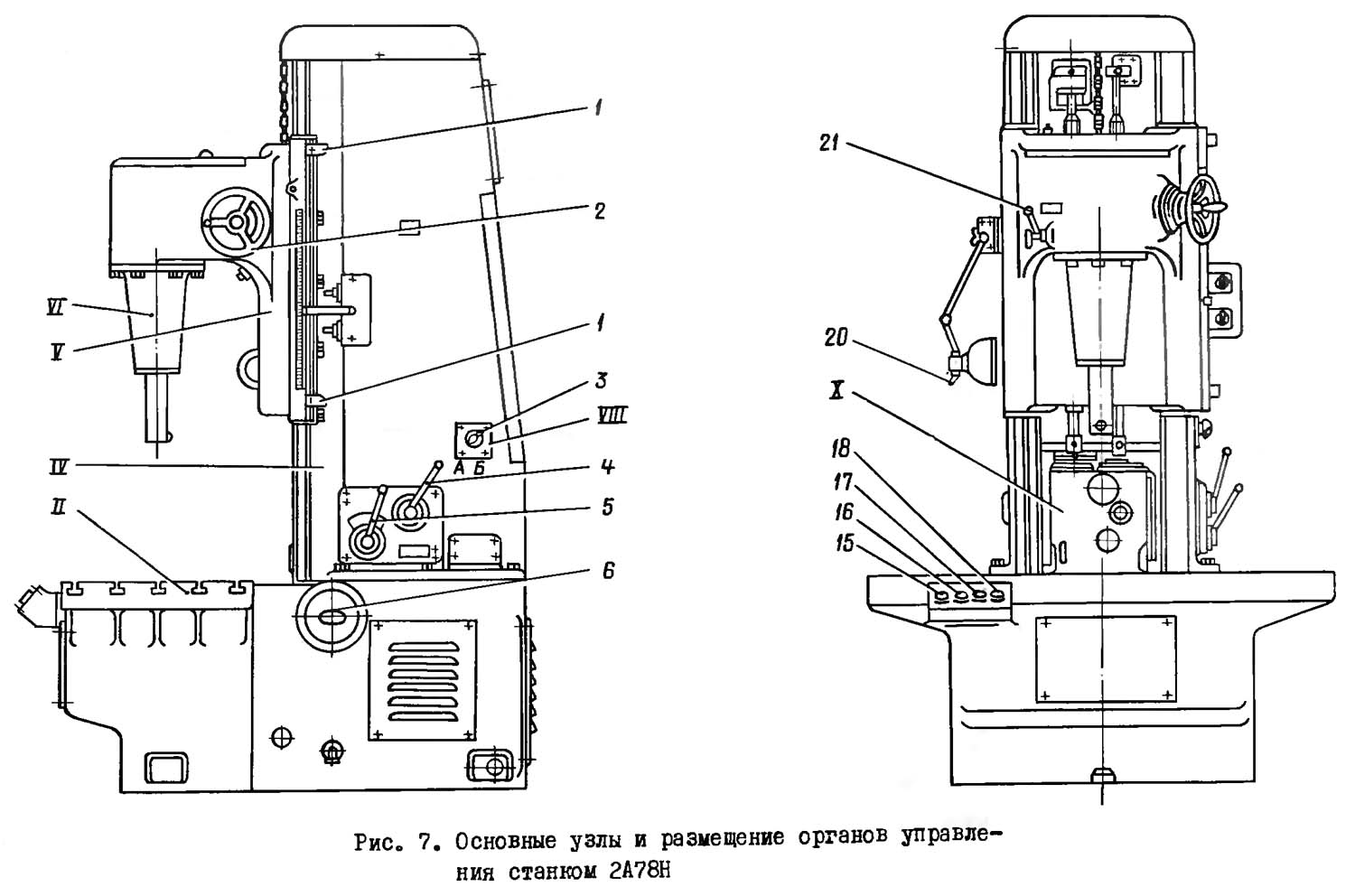

Одной из наиболее распространенных вертикальных расточных агрегатов является модель 2Е78П, которую Майкопский станкостроительный завод производит с 1982 года по сегодняшний день. Данное оборудование также способно выполнять фрезерные операции по деталям из стали, чугуна и цветных металлов.

Рассмотрим технические характеристик 2Е78П:

- диаметр растачиваемых отверстий — от 29 до 200 мм;

- диаметр сверления — до 15 мм;

- максимальные габариты обрабатываемых деталей: 75*50*45 см, вес — до 200 кг;

- размеры рабочего стола — 100*50 см;

- мощность привода — 2200 Вт;

- обороты шпинделя — 26-120 мин.

2Е78П

Среди горизонтального оборудования выделим станок 2А622Ф4, производитель — Ленинградский станкостроительный завод им. Свердлова. Данный агрегат оснащен ЧПУ — числово-программным управлением, которое значительно расширяет его функциональные возможности.

ЧПУ позволяет запрограммировать автоматическое перемещение рабочего механизма по четырем осям — X, Y, Z, W. Также предусмотрена возможность ручного управления с пульта. В станке используется система ЧПУ отечественной разработки — CNC 2C42, соответствующая классу автоматизации Ф4. Агрегат оснащен электронным дисплеем, на который выводятся данные о режиме работы станка.

Технические характеристики модели 2А622Ф4:

- диаметр растачиваемых отверстий — от 15 до 250 мм;

- диаметр сверления — до 50 мм;

- максимальные габариты обрабатываемых деталей: 100*100*125 см, вес — до 5000 кг;

- размеры рабочего стола — 125*125 см;

- мощность привода — 20000 Вт;

- обороты шпинделя — 4-1250 мин.

2А622Ф4

Это крупногабаритное оборудование для промышленной эксплуатации, ориентированное на использование в условиях единичного и серийного производства. Размеры станка составляют 398*634*398 см, вес — 20 тонн. Среди эксплуатационных преимуществ данного агрегата выделим наличие быстродействующих гидрозажимов, автоматически фиксирующих заготовку, устройство шпиндельного узла на прецезионных подшипниках и использование телескопических направляющих.

Заключение

Мелкая отделка металлических деталей всегда востребована во многих областях промышленности и требовательна к характеристикам исполнения. В этом смысле алмазно-расточной станок можно рассматривать как специализированный и даже целевой инструмент для выполнения подобных задач. Агрегат сохранил базовые принципы тонкой алмазной обработки еще с советских времен, но сегодня активно модернизируется в разных конструкционных частях и функциональных свойствах. Например, все чаще встречаются версии алмазно-расточных агрегатов с ЧПУ, полуавтоматическим приводом и расширенными наборами опций, повышающих качество обработки.