Введение

Раньше деревянными постройками без единого гвоздя могли похвастаться только небольшой процент древних народов, а с появлением саморезов, шурупов, других элементов, без гвоздей строиться стало все. С ростом технологий росли требования к качеству, новой ступенью стало создание зенкера по дереву.

Это приспособление создано для повышения качества соединений деревянных изделий. Благодаря этому инструменту в создании деревянных конструкций можно использовать крепежи с большими шляпками, которые не будут торчать или держаться ненадежно. Но для соответствующей работы нужно научиться различать виды насадок, уметь обращаться со столь сложным оборудованием.

3 Как правильно зенкеровать металл?

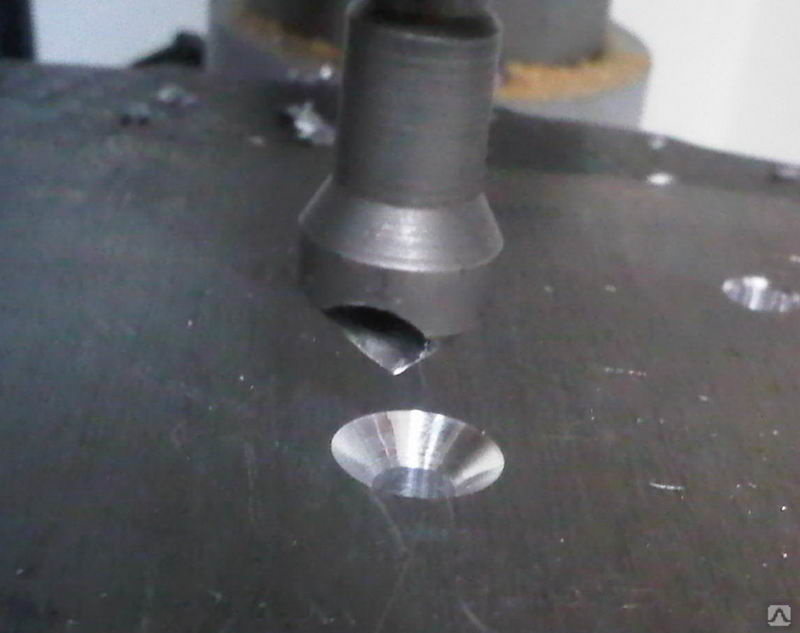

Для зенкерования в домашних условиях углублений под головки болтов или увеличения диаметра отверстия сгодится и сверло, предназначенное для этого. А в качестве исполнительного инструмента подойдет электрическая или даже ручная дрель. Однако, в масштабах производства зенкерование – точная операция, требующая большой мощности. Поэтому эта механическая обработка является машинной и выполняется на станках:

- токарных – наиболее часто;

- сверлильных – наиболее часто;

- фрезерных (вертикальных или горизонтальных) – редко. Как правило, на оборудовании с ЧПУ в качестве части программы;

- расточных – часто, в порядке вторичной операции;

- агрегатных – в качестве одной из операций автоматизированной линии.

При обработке отлитого отверстия рекомендуется его предварительно расточить резцом на 5–10 мм в глубину, чтобы дать инструменту для зенкерования первоначальное направление. При работе со сталью следует использовать СОЖ (смазочно-охлаждающие жидкости)

Зенкерование цветных металлов и чугуна не требует охлаждения. Очень важно правильно подобрать металлорежущий инструмент для зенкерования. При этом принимают во внимание следующие факторы:

- тип требуемой оснастки определяется материалом детали, расположением отверстия, характером обработки и серийностью производства;

- размер инструмента подбирают, учитывая глубину, диаметр отверстия и необходимую точность обработки;

- конструкция выбираемого инструмента зависит от способа его закрепления на станке;

- материал металлорежущей оснастки зависит от режима работы, материала детали и других факторов.

Выбранный по справочникам или согласно ГОСТ зенкер должен будет соответствовать следующим техническим условиям применения:

- в изделиях из конструкционной стали отверстия диаметром до 40 мм обрабатывают оснасткой для зенкерования из быстрорежущей стали с 3–4 зубьями и диаметром 10–40 мм;

- в изделиях из сталей, закаленных и труднообрабатываемых, для расточки отверстий используют инструмент с твердосплавными пластинами, имеющий 3–4 зуба и диаметр 14–50 мм;

- в изделиях из конструкционной стали расточку отверстий диаметром до 80 мм проводят оснасткой из быстрорежущей стали с насадными головками и диаметром 32–80 мм;

- в изделиях из цветных металлов и чугуна глухие отверстия растачивают перовым инструментом;

- глухие отверстия 15–25 мм обрабатывают специальной оснасткой для зенкерования, у которой в корпусе есть специальный канал для подачи в зону резания СОЖ.

При зенкеровании необходимо соблюдать припуски. Диаметр инструмента должен совпадать с окончательным диаметром обрабатываемого отверстия. Если предполагается последующая дополнительная расточка разверткой, то диаметр оснастки для зенкерования должен быть уменьшен на 0,15–0,3 мм. В случае с предшествующим черновом растачивании или сверлении под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Зенкерование гораздо более производительно, чем обработка резцами. Для оснастки из быстрорежущей стали скорость резания примерно такая, как в процессе сверления, а подачи – больше в 2,5–3 раза. Таким образом, зенкерование производится быстрее сверления.

Это интересно: Антикоррозийные защитные покрытия металла — виды, составы

Конструкция

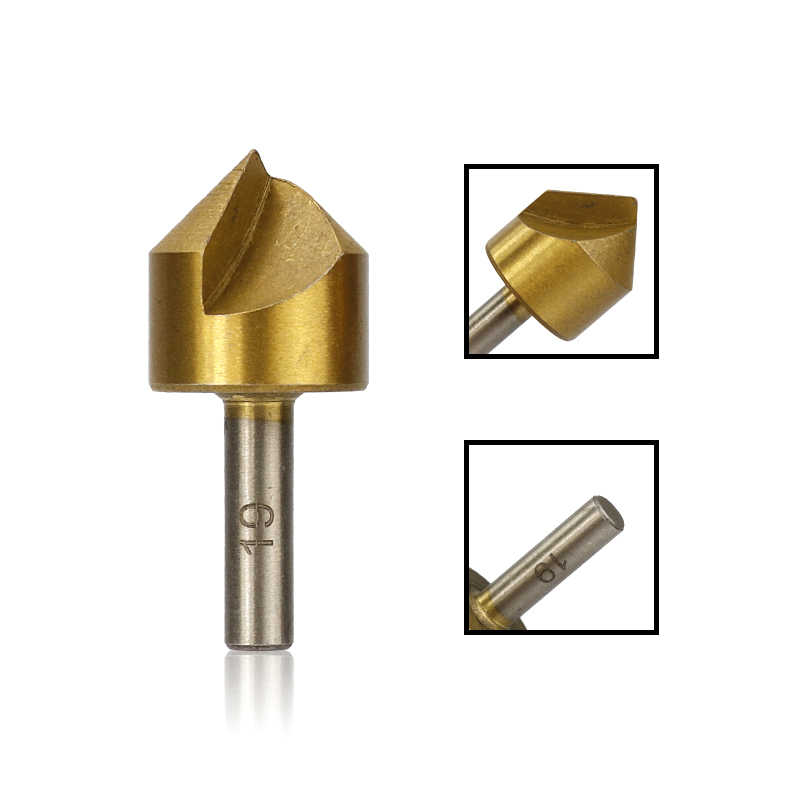

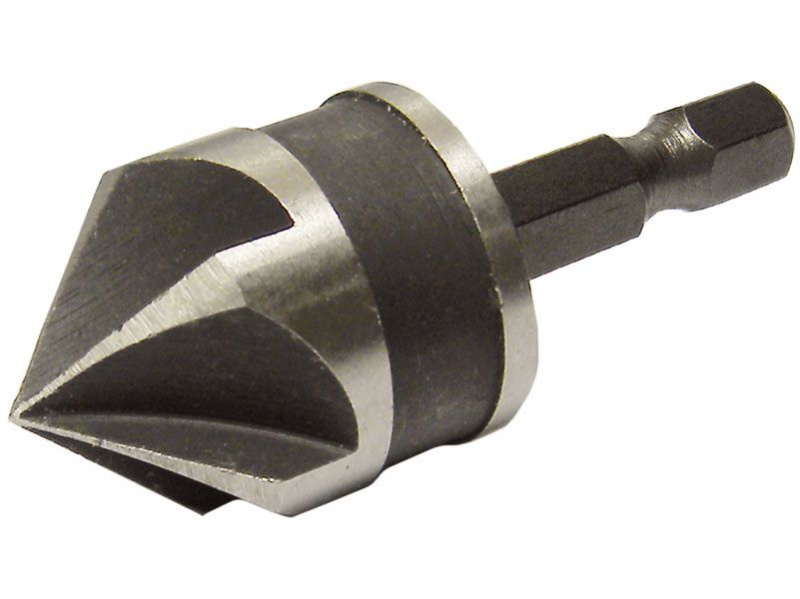

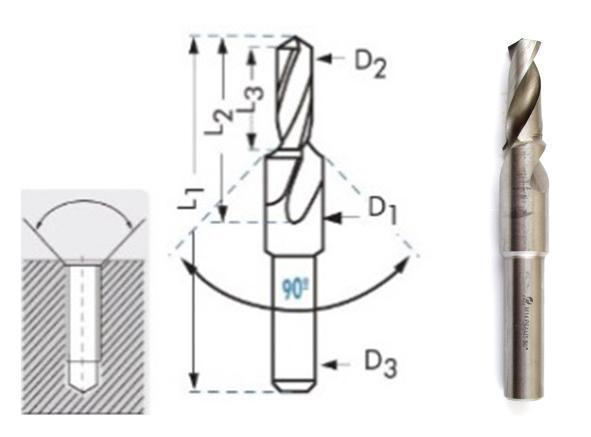

Зенковка коническая состоит из двух основных элементов — рабочей части и хвостовика. Рабочая часть имеет конус со стандартным рядом углов на вершине от 60 до 120°. Количество режущих лезвий зависит от диаметра инструмента и может быть от 6 до 12 штук.

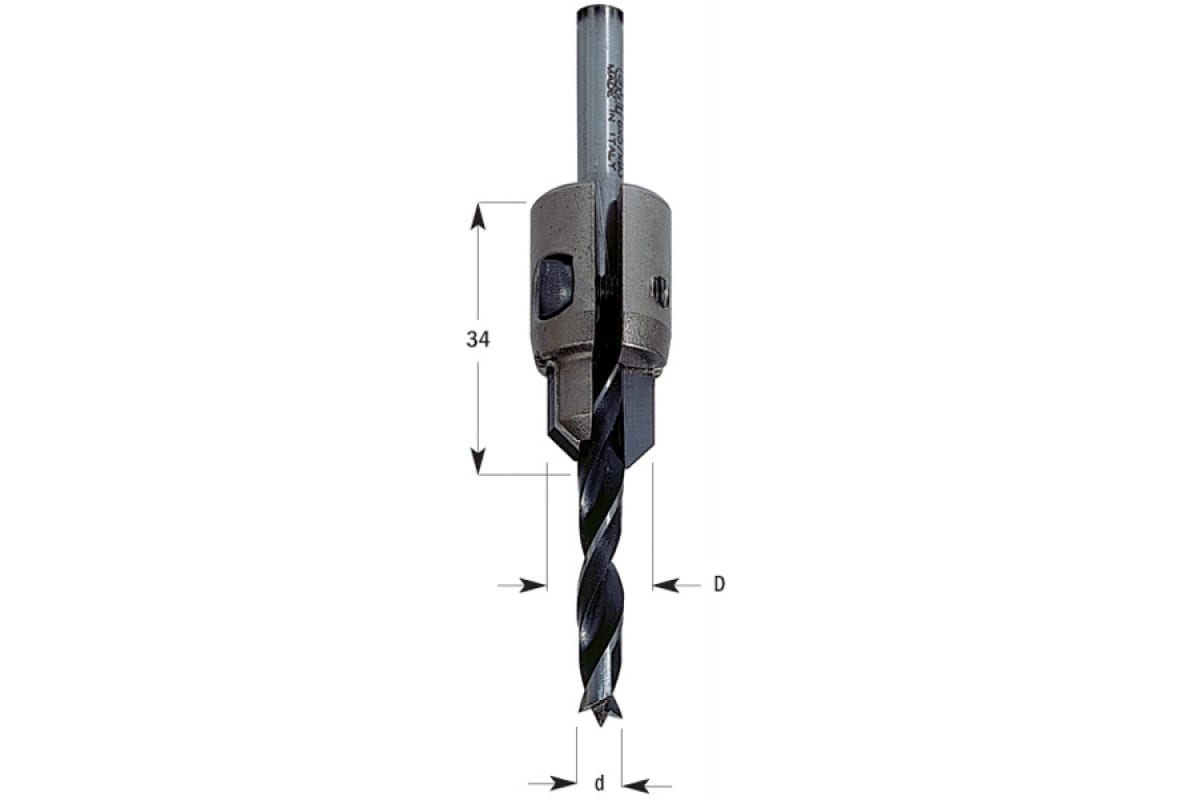

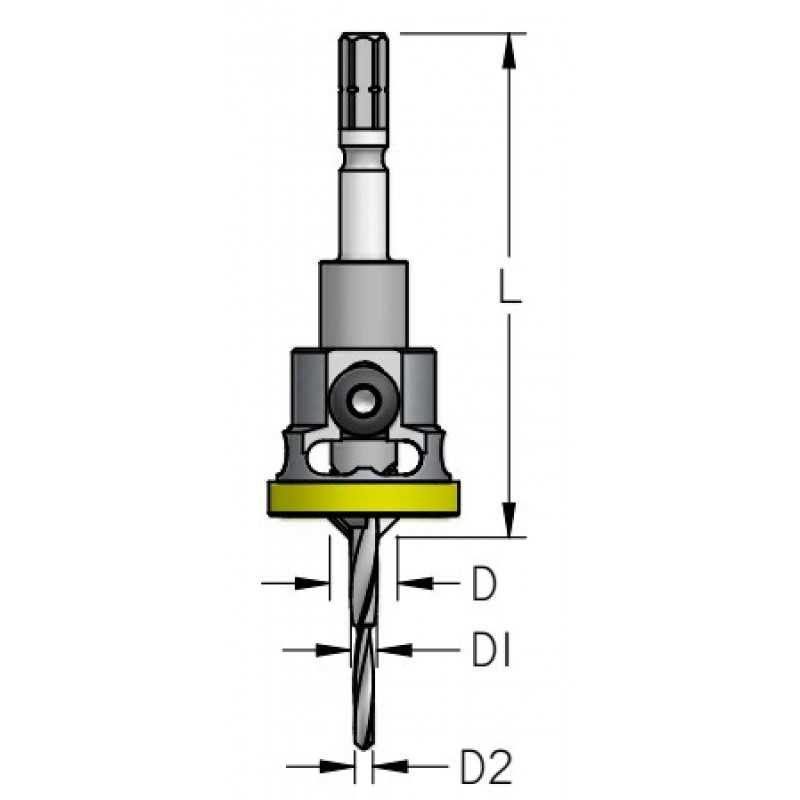

Цилиндрическая зенковка по своей конструкции похожа на сверло, но имеет больше режущих элементов. На торце расположена направляющая цапфа необходимая для фиксации положения инструмента в процессе обработки. Ограничитель может быть съёмным или быть часть тела инструмента. Первый вариант более практичен, так как расширяет возможности обработки. Также может быть установлена режущая насадка.

При необходимости рассверливания нескольких отверстий на равную глубину применяется инструмент с державками с вращающимся или неподвижным ограничителем. Перед обработкой зенковка фиксируется в державке таким образом, чтобы режущая часть выступала из упора на расстояние равное требуемой глубине обработки отверстий.

Это интересно: Как закалить металл в домашних условиях: на огне, в масле или печи

Инструмент изготавливается из инструментальных легированных, углеродистых, быстрорежущих и твердосплавных марок стали. Для обработки чугунных деталей чаще всего используются твердосплавные стали, для обычных сталей – быстрорежущие и инструментальные.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении.

Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней.

Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов.

Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой. Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер. Вызывающая чистота. Этот изъян может быть вызван рядом причин

Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента

Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза. Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления

Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза. Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Что это такое

Зенкер по дереву– это специальный инструмент, который может создавать, обрабатывать отверстия. По сути зенкер не что иное, как разновидность насадки по типу сверла. Ее тоже можно использовать для сверления, но первоочередное ее назначение — это создания углублений для широких креплений, увеличение диаметра, обработка просверленных участков.

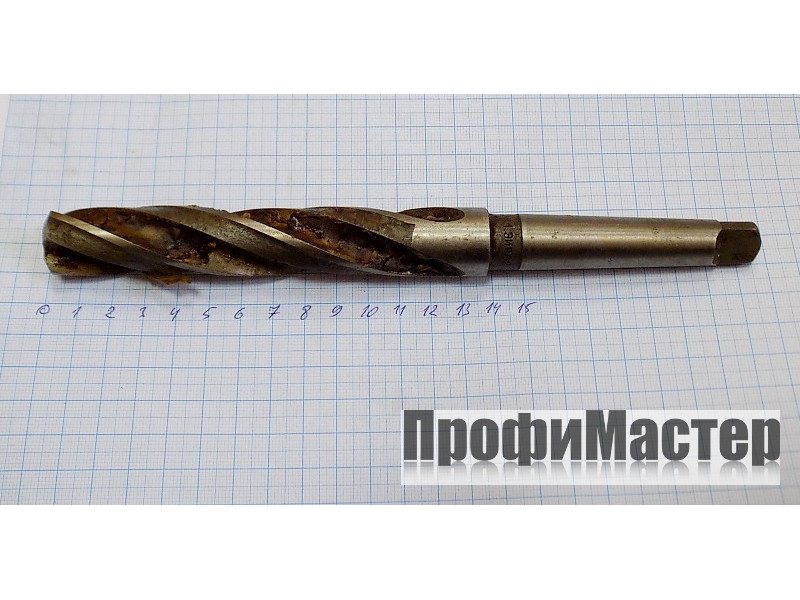

Основное отличие от обычного сверла заключается в том, что зенкер имеет больше двух лезвий, шире в диаметре. Такую насадку чаще всего используют для специализированных станков на производстве, вроде сверлильного или токарного, но все чаще можно встретить в инструментарии обычного пользователя. Таким инструментом выполняют следующий спектр действий:

Очищение или шлифовка готовых отверстий;

Увеличение диаметра внешней части или всего углубления;

Обрабатывание торца изделия.

Такими действиям скрываются неровности, улучшается внешний вид всей конструкции. Также подобная работа положительно влияет на качество, долговечность соединения. Кроме этого снижается давление на структуру дерева, что снижает риск появления трещин и изломов.

Распространённая область применения – это создание мебели и деревянных построек, но есть еще ряд других сфер, где применяется это приспособление. А спрос на этот инструмент дошел уже и до обычных покупателей. Зенкерования не стоит путать с зенковкой, ведь эти схожие по название процесс кардинально отличаются друг от друга.

Зенкерование и смежные с ним операции

Зенкерование сходно с операцией рассверливания: оба процесса ведутся с готовым отверстием. Отличие состоит в том, что результат зенкерования получается более точным. В процессе операции устраняются недостатки, возникающие после штамповки, литья или сверления. Улучшаются такие показатели, как чистота поверхности, точность, достигается высокая степень соосности.

Часто при формировании отверстий сверлом (особенно глубоких) наблюдается отклонение от центра из-за невысокой жесткости инструмента. Зенкер от сверла отличается тем, что имеет более высокую жесткость из-за увеличенного числа режущих зубьев

Важно, что такое отличие обеспечивает более точное направление движения инструмента, а при меньшей глубине резки наблюдается высокая чистота. При сверлении отверстий можно получить квалитеты 11–12, шероховатость поверхности отверстия Rz 20 микрометров

При операции зенкерования получаем квалитеты 9–11, шероховатость 2,5 микрометров.

Развертки конические под конус Морзе

Еще более точной операцией является процесс развертывания (6–9-й квалитеты, Rа 1,25– 0,25 микрометров). Это уже чистовая обработка резанием. Зенкерование отверстий – получистовая операция. Зенкерование и развертывание отверстий, если обе этих операции предусмотрены технологическим процессом, выполняются за одну установку детали на станке.

Зенковки конические

Зенковка применяется в процессе снятия фаски с верхней части отверстий, а также для получения углублений конической формы. Бывает также зенковка цилиндрическая, но такой инструмент правильнее называть цековкой. При помощи такого инструмента в деталях получают углубления соответствующей формы. Для выполнения такой зенковочной операции также может быть использован универсальный инструмент – сверло, специально совмещенное с зенковкой.

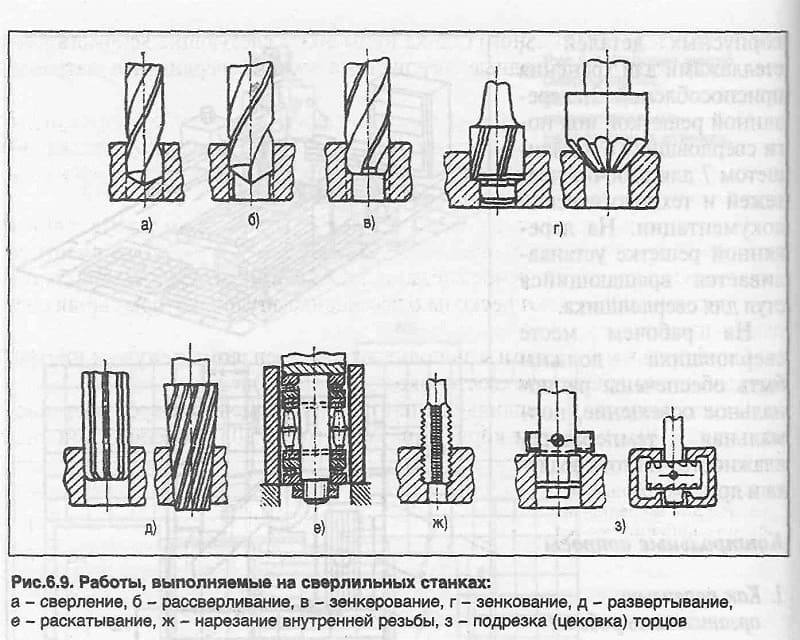

Чтобы не путаться в схожих операциях, достаточно рассмотреть и запомнить данную схему, наглядно объясняющую конструктивные отличия и назначение инструментов для обработки отверстий

Зенкерование, развертывание и растачивание оверстий.

Главная Избранные Случайная статья Познавательные Новые добавления Обратная связь FAQ

⇐ ПредыдущаяСтр 6 из 6

Зенкерование

производится для обработки: отверстий в заготовках, полученных отливкой, штамповкой или предварительно просверленных; цилиндрических и конических углублений (под головки винтов, заклепок и т. п.); фасок. В связи с более благоприятными условиями резания, большей жесткостью и стойкостью режущего инструмента зенкерованием получают отверстия с точностью до 10-го квалитета и шероховатостью Rz2,5.

Зенкеры

отличаются от спиральных сверл тем, что имеют не две, а три или четыре режущие кромки, расположенные на заборном конусе, и не имеют перемычки (рис. 29). Зенкер, подобно сверлу, закрепляют в коническом отверстии пиноли задней бабки и подают к заготовке вручную, вращая маховичок задней бабки. Припуск под зенкерование составляет 0,5—2 мм на сторону в зависимости от диаметра отверстия.

Подача при работе зенкерами из быстрорежущей стали составляет 0,3—1,2 мм/об, твердосплавными зенкерами — 0,4—1,5 мм/об; скорость резания соответственно 20—30 и 60—180 м/мин.

Рис. 29. Зенкеры: а

— устройство;б — четырехперый цельный быстрорежущий;в — твердосплавный;г — насадной быстрорежущий;д — насадной твердосплавный;е — насадной со вставными ножами.

Развертывание

— это точная чистовая обработка отверстий. Развертывание обеспечивает получение отверстий с точностью до 7-го квалитета и шероховатостью Ra0,25, а обработка по- следовательно двумя развертками позволяет получить шероховатость поверхностиRa0,08. Развертыванием нельзя устранить биение или перекос отверстия, если они остались после предыдущей обработки.

Операция развертывания выполняется многолезвийным инструментом — разверткой. Различают развертки: ручные и машинные (рис.30), хвостовые и насадные, цельные и сборные(со вставными ножами). Применяют также регулируемые (установочные) развертки, размер которых можно изменять в небольших пределах.

Развертка состоит из рабочей части, шейки и хвостовика. Хвостовик машинных разверток -конический (конус Морзе), ручных — цилиндрический с квадратом под вороток.

Перед развертыванием отверстие и инструмент очищают от грязи, стружки и протирают. Если хвостовик развертки закреплен непосредственно в пиноли задней бабки, то даже незначительная несоосность хвостовика и рабочей части развертки, перекос пиноли или загрязнение посадочного конуса вызовут неравномерное срезание припуска: отверстие будет иметь больший диаметр у торцов и меньший — в середине детали.

Припуск на развертывание зависит от диаметра отверстия и от обрабатываемого мате- риала (0,08—0,20 мм на сторону).

Подача при развертывании принимается в 2—3 раза большей, чем при сверлении отверстия того же диаметра, а скорость резания в 2— 3 раза меньше. Значение подачи не влияет на шероховатость обработанного отверстия, так как она за- висит только от состояния кромки на калибрующей части инструмента. Низкая скорость резания при развертывании объясняется тем, что на режущей кромке не образуется нарост (налипание металла).

Развертывание производится с применением СОЖ (минеральное масло при обработке стали, керосин при обработке чугуна).

Рис.30. Машинные развертки: а —

хвостовая регулируемая со вставными ножами;б — хвостовая твердосплавная;в — насадная твердосплавная.

Растачивание

производится в целях увеличения диаметра, а также для обеспечения высокой точности и качества поверхности отверстий, полученных сверлением либо образованных в литых или штампованных заготовках. Растачивание обеспечивает получение отверстий с точностью до 7-го квалитета шероховатостью Rz2,5. Растачиванием можно исправить положение оси отверстия.

Рис.31 Технологический процесс обработки отверстия диаметром 50H8

При повышенных требованиях к точности отверстие после предварительного сверления рассверливают, а затем растачивают (рис.31). Растачивание является наиболее универсальным способом обработки отверстий большого диаметра.

Глубину растачиваемого отверстия измеряют линейкой, штангенглубомером, проверяют шаблоном или с помощью лимба продольной подачи. Диаметр контролируют штангенциркулем, с помощью лимба поперечной подачи и другими способами. Внутренние торцы и уступы подрезают расточным упорным резцом при поперечной подаче к оси заготовки. Рассмотрим изученные операции обработки металлов на токарном станке на примере технологического процесса изготовления втулки (см. рис.32).

Рис.32 Схема технологического процесса изготовления втулки из прутка в единичном производстве.

⇐ Предыдущая6

Назначение и виды сверл с зенковкой

В первую очередь необходимо определиться с понятием «зенковка». Его часто путают с другим металлообрабатывающим инструментом – зенкером. Несмотря на похожее звучание, они предназначены для абсолютно разных процессов. Зенкование поверхности – это углубление верхней части предварительно просверленного отверстия.

Цилиндрическая зенковка называется цековкой, а аналогичное приспособление для ремонта седел клапанов двигателей внутреннего сгорания и прочих обдирочно-шлифовальных работ известно как шарошка.

Сверло зенкер – это многолезвийный металлорежущий инструмент. Его относят к оборудованию для получистовой обработки существующих отверстий. Используют перед применением развертки.

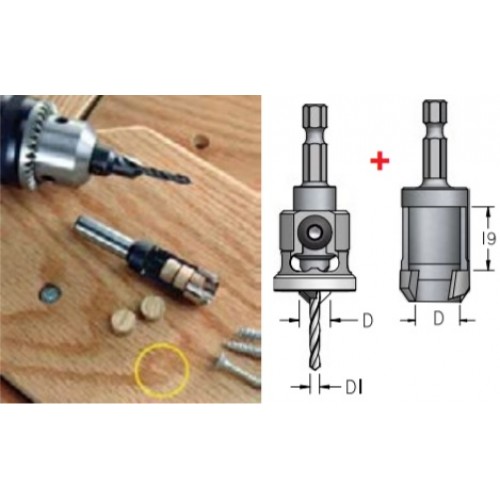

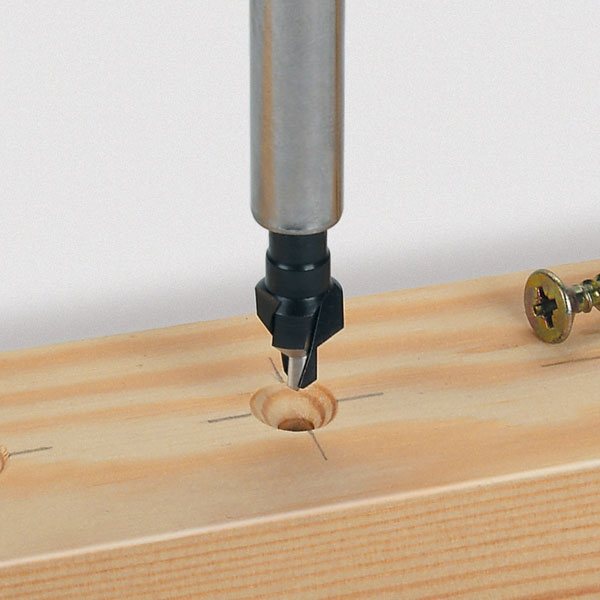

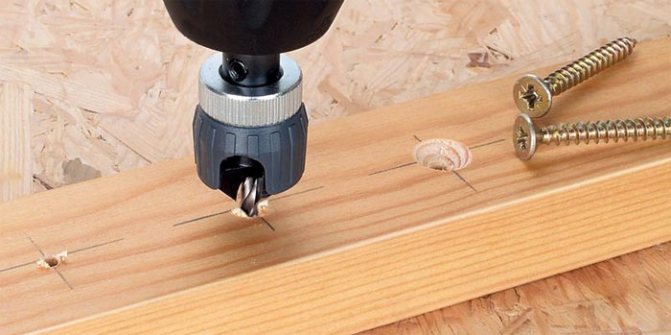

Универсальные сверла с зенковкой чаще всего используют в деревообрабатывающей промышленности. В серийном производстве мебели качество отверстий стоит на первом месте. От этого зависит надежность сборки. Рассматриваемый инструмент позволяет получить аккуратное отверстие под саморез с потайной головкой, винт или другой крепежный элемент. Кроме того, сверло с зенковкой увеличивает производительность работ благодаря сокращению обрабатывающих операций.

Альтернативой является рассверливание существующего отверстия инструментом большего диаметра. Так и поступают, когда к точности работ не предъявляют особых требований. Однако данный способ достаточно трудоемкий, поэтому его применяют преимущественно в быту – при монтаже деревянного пола или установке врезного дверного замка.

Сверло играет роль направляющего элемента, что позволяет получить отверстие высокой точности.

В процессе изготовления мебели среднего класса используют специальные крепежные элементы – еврошурупы. Для подготовки отверстий под эти метизы используют обрабатывающие приспособления, внешне похожие на сверла с зенковкой. Их также относят к комбинированным инструментам. Двухступенчатая конструкция позволяет рассверлить отверстие и снять фаску под еврошуруп за один проход.

Правила зенкерования металла

В домашних условиях для зенкерования углублений (например, под головки болтов или для изменения диаметра отверстия в большую сторону) подойдет и простое сверло, закрепленное в электрическую или даже в ручную дрель. В производственных же масштабах зенкерование – операция, которая требует немалой мощности и точности используемого оборудования. Именно поэтому в условиях производства для выполнения зенкерования, как, собственно, и зенковки, используют оборудование:

- токарное (чаще всего);

- сверлильное (не менее часто);

- расточное (нередко, как одну из вторичных операций);

- агрегатное (как вторичную операцию автоматизированной линии);

- вертикальное или горизонтальное фрезерное (редко).

В процессе обработки отверстия, полученного в изделии в процессе его литья, желательно прежде расточить его резцом примерно на 5–10 миллиметров в глубину для того, чтобы зенкер принял правильное первоначальное направление.

При обработке изделий из стали рекомендуется применять смазочно-охлаждающие жидкости. Процесс зенкерования чугуна и цветных металлов охлаждения не требует. Правильный подбор металлорежущего инструмента, используемого как для зенкования, так и для зенкерования, – очень важный этап

Для этого обращают внимание на определенные факторы:

- Тип инструмента подбирается в зависимости от материала детали, характера проводимой обработки. Должны также учитываться месторасположение отверстия, серийность выполняемых процессов.

- Исходя из заданных глубины, диаметра, необходимой точности обработки, подбирают размер инструмента для зенкерования и зенковки.

- Конструкцию зенкера и зенковки определяют по способу крепления инструмента на станке.

- Материал инструмента для выполнения зенкерования или зенковочной операции зависит от материала обрабатываемой детали (например, существуют зенковки специально для работ по дереву), интенсивности режима работы и некоторых других факторов.

Зенкерование на вертикально сверлильном станке с ЧПУ

Зенкер выбирают по справочникам или руководствуясь таким нормативным документом, как ГОСТ 12489-71. Инструмент должен соответствовать определенным техническим условиям применения, что также оговаривает ГОСТ 12489-71.

- Изделия, изготовленные из конструкционной стали, с отверстиями до 40 миллиметров в диаметре обрабатываются зенкером, изготовленным из быстрорежущей стали, имеющим диаметр соответственно 10–40 миллиметров и 3–4 зуба.

- Для изделий из труднообрабатываемых и закаленных сталей при расточке применяют оснастку с твердосплавными пластинками диаметром 14–50 миллиметров и имеющую 3–4 зуба.

- В изделиях из конструкционной стали отверстия до 80 миллиметров диаметром растачивают зенкером из быстрорежущей стали, применяя насадные головки диаметром 32–80 миллиметров.

- В изделиях из цветных металлов и чугуна для расточки глухих отверстий применяют перовой зенкер.

- Глухие отверстия диаметром 15–25 миллиметров обрабатывают специальным инструментом для зенкерования, в корпусе которого имеется канал, по которому подается смазочно-охлаждающая жидкость в зону резания.

Необходимым условием при зенкеровании является соблюдение припусков. Диаметр выбранного инструмента в итоге должен совпасть с конечным диаметром отверстия после обработки. Когда после зенкерования планируется выполнение развертывания отверстия, диаметр инструмента уменьшают на 0,15–0,3 миллиметра. Если же намечено черновое растачивание либо сверление под зенкерование, необходимо оставлять припуск на сторону величиной от 0,5 до 2 миллиметров.

Как зенкеры делятся по этому параметру?

– При обработке чугунных отверстий и высоколегированных сталей используется угол 0-5 градусов.

– При обработке материалов со средней степенью твердости используется угол 8-10 градусов.

– Для обработки легких видов стали используется угол 15-20 градусов.

Другими словами, если использовать зенкер, можно добиться многого. Например, существенно расширить диаметр изделия. К примеру, уровень вхождения становится более точным, поверхность отверстий, есть возможность создавать дополнительные отверстия под разного рода крепежные элементы. К ним относятся, к примеру, болты и др.

3 Как правильно зенкеровать металл?

Для зенкерования в домашних условиях углублений под головки болтов или увеличения диаметра отверстия сгодится и сверло, предназначенное для этого. А в качестве исполнительного инструмента подойдет электрическая или даже ручная дрель. Однако, в масштабах производства зенкерование – точная операция, требующая большой мощности. Поэтому эта механическая обработка является машинной и выполняется на станках:

- токарных – наиболее часто;

- сверлильных – наиболее часто;

- фрезерных (вертикальных или горизонтальных) – редко. Как правило, на оборудовании с ЧПУ в качестве части программы;

- расточных – часто, в порядке вторичной операции;

- агрегатных – в качестве одной из операций автоматизированной линии.

При обработке отлитого отверстия рекомендуется его предварительно расточить резцом на 5–10 мм в глубину, чтобы дать инструменту для зенкерования первоначальное направление. При работе со сталью следует использовать СОЖ (смазочно-охлаждающие жидкости)

Зенкерование цветных металлов и чугуна не требует охлаждения. Очень важно правильно подобрать металлорежущий инструмент для зенкерования. При этом принимают во внимание следующие факторы:

- тип требуемой оснастки определяется материалом детали, расположением отверстия, характером обработки и серийностью производства;

- размер инструмента подбирают, учитывая глубину, диаметр отверстия и необходимую точность обработки;

- конструкция выбираемого инструмента зависит от способа его закрепления на станке;

- материал металлорежущей оснастки зависит от режима работы, материала детали и других факторов.

Выбранный по справочникам или согласно ГОСТ зенкер должен будет соответствовать следующим техническим условиям применения:

- в изделиях из конструкционной стали отверстия диаметром до 40 мм обрабатывают оснасткой для зенкерования из быстрорежущей стали с 3–4 зубьями и диаметром 10–40 мм;

- в изделиях из сталей, закаленных и труднообрабатываемых, для расточки отверстий используют инструмент с твердосплавными пластинами, имеющий 3–4 зуба и диаметр 14–50 мм;

- в изделиях из конструкционной стали расточку отверстий диаметром до 80 мм проводят оснасткой из быстрорежущей стали с насадными головками и диаметром 32–80 мм;

- в изделиях из цветных металлов и чугуна глухие отверстия растачивают перовым инструментом;

- глухие отверстия 15–25 мм обрабатывают специальной оснасткой для зенкерования, у которой в корпусе есть специальный канал для подачи в зону резания СОЖ.

При зенкеровании необходимо соблюдать припуски. Диаметр инструмента должен совпадать с окончательным диаметром обрабатываемого отверстия. Если предполагается последующая дополнительная расточка разверткой, то диаметр оснастки для зенкерования должен быть уменьшен на 0,15–0,3 мм. В случае с предшествующим черновом растачивании или сверлении под зенкерование оставляют припуск на сторону в 0,5–2 мм.

Зенкерование гораздо более производительно, чем обработка резцами. Для оснастки из быстрорежущей стали скорость резания примерно такая, как в процессе сверления, а подачи – больше в 2,5–3 раза. Таким образом, зенкерование производится быстрее сверления.

Особенности применения

Зенкер по металлу конический или другого типа представлен многозубчатым режущим инструментом, который применяется для придания особых свойств уже ранее полученным отверстиям. Рассматривая что такое зенковка отверстий, следует учитывать нижеприведенные моменты:

Процесс позволяет увеличить диаметр отверстия. Однако нет смысла применять зенкер для растачивания. Применение зенковки повышает качество поверхностей и точность размеров. Технологически зенкерование практически ничем не отличается от сверления: режущий инструмент совершает вращение вокруг своей оси и возвратно-поступательное движение. Разница заключается лишь в форме режущей кромки и в том, что зенкерование проводится уже после сверления.

Изготовление рассматриваемого режущего инструмента проводится в соответствии с требованиями, указанными в ГОСТ 12489–71 . Подобный технологический процесс может быть финишным или промежуточным.

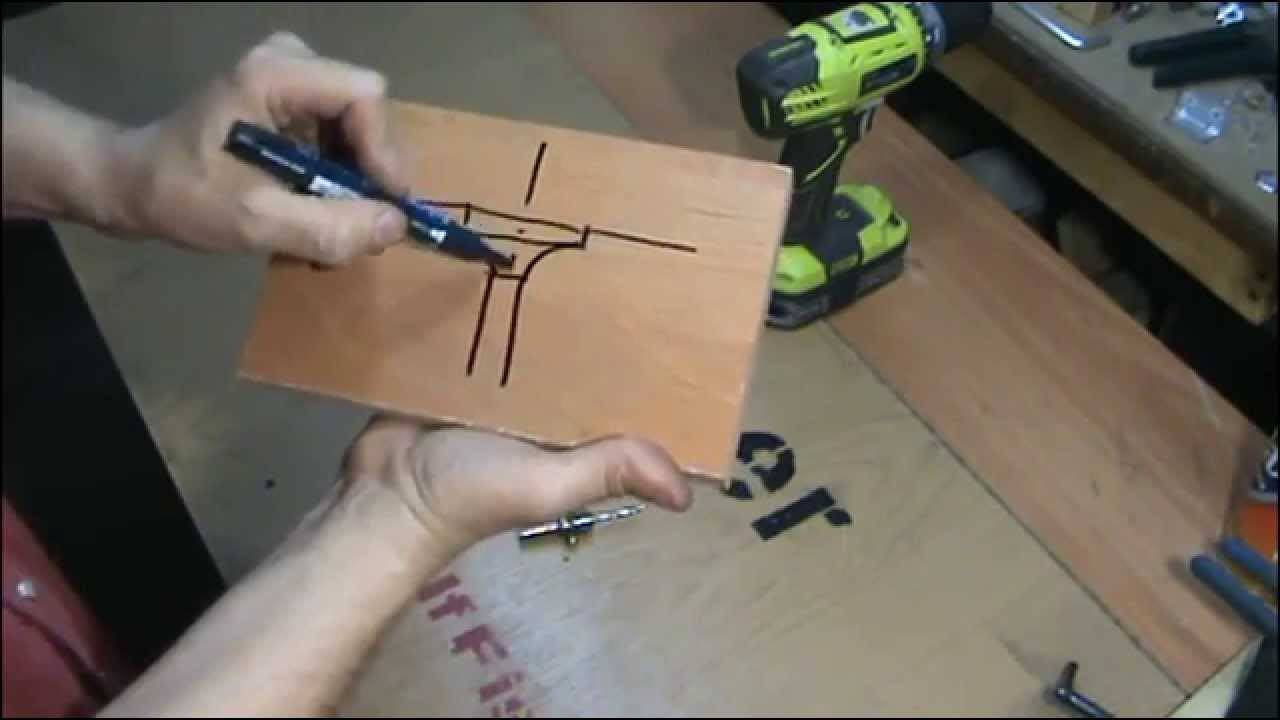

Зенкер своими руками

Зенкер по дереву довольно популярный инструмент на рынке, но в вашем магазине его может не быть, а вещь нужная. А в случае, когда все необходимые компоненты уже есть, в таком случае можно построить зенкерный станок своими руками. Оборудование будет далеко от профессиональных агрегатов, которые используют на предприятиях и фабриках, однако оно имеет преимущества перед дорогими аналогами. Для того, чтобы построить станок нужны следующие вещи:

Мощная дрель;

Основание ля станка из дерева или металла;

Прочный угловой штатива, также из дерева или железа;

Самодельная стойка для дополнительной устойчивости;

Пружинный механизм, для обратного движения дрели.

Это базовые компоненты, из которых можно собрать станок, который обеспечит устойчивую и точную обработку. От выбора материала будет зависеть прочность, вес, долговечность, цена постройки. Сильно экономить в этом вопросе не стоит, потому что зенкерование – точный процесс, а любое отклонение или недочет может привести к плохим результатам.

Для создания самой насадки используйте саморез или сверло, которое нужно обрезать, добавив новые лезвия. Плюсов у такой конструкции много:

Создается в домашних условиях из имеющихся компонентов;

Не требуют больших вложений;

Можно настраивать в любое время под индивидуальные конфигурации;

Возможность проводить самые разные виды стационарных работ с дрелью;

Но даже с учетом всех преимуществ у кустарного зенкера есть ряд недостатков. Некоторые минус незначительны и легко исправляются, однако они есть и по большей части связаны с просчетами во время моделирования и неправильной сборке конструкции. Вот эти минусы:

Ошибка во время заточки может привести к завышенному значению диаметра;

Быстрый износ насадок;

Любой недочет и ошибка приводит к потери качества;

Поэтому нужно уделить внимание на просчитывание конструкции и тестировать станок до его прямого использования. И если сделать все правильно, то такой станок будет отличным помощником в работе с деревянными деталями. А при желании оборудование можно переоборудовать и для железных деталей

А при желании оборудование можно переоборудовать и для железных деталей.

Видеоролик, где описан последовательный процесс создания зенкера по дереву

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Общие правила для подбора зенкера и оборудования

Перед выбором необходимо определиться, что необходимо получить после такой обработки – улучшить качество отверстия, либо повысить его размерную точность. Первый вариант необходим, если в отверстии требуется нарезать резьбу (особенно – с мелким шагом), а второй – если в отверстие будет заводиться калиброванный крепёж в виде винтов, штифтов и т. д.

Учитывая описанный выше профиль рабочего торца зенкера, обрабатывать им можно и поверхности, непосредственно примыкающие к отверстию, например, с целью получения отверстия под потай.

В зависимости от условий отработки различают также цельные стальные зенкеры и инструмент с насадками из твёрдого сплава. В первом случае для изготовления используются быстрорежущие стали типа Р6М5 или Р6М5К5 (работа со стальными заготовками), во втором — для работ по дереву – можно применять и зенкеры из обычной углеродистой стали типа У7 или У8.

Твердосплавные насадные зенкера изготавливают из металлокерамики марок ВК4, ВК3М, минералокерамики ЦМ-332, а также из безвольфрамовых твёрдых сплавов ТМ-1 или ТМ-20. К стальному корпусу такие насадки, имеющие форму пластин, припаивают медью. Преимущества твёрдосплавных насадок к зенкерам – возможность в процессе обработки применять высокооборотистые режимы резания.

Долговечность зенкера определяется режимом его термической обработки, и, соответственно – твёрдостью. Рабочая часть инструмента, изготовленного из быстрорежущей стали, должна быть не менее HRC 62…64, а хвостовика — в пределах HRC 35…45. Зенкеры из углеродистых инструментальных сталей обладают твёрдостью рабочей части в HRC 56…60. Зенкеры по металлу с малыми диаметрами (до 6 мм) при покупке целесообразно проверять на твёрдость, используя тарированный напильник.

Для зенкеров по дереву используются также сборные и цельные конструкции. Эта технология для производства менее трудоёмкая, однако сборно-сварные исполнения инструмента весьма чувствительны к радиальному, и, особенно – торцевому – биению, поэтому техническое состояние патрона станка или дрели должно проверяться более тщательно.

При подборе типоразмера зенкера требуется учитывать не только размерный диапазон обрабатываемых отверстий, в частности, их глубины, но и реальную мощность используемого оборудования. Дело в том, что зенкерование – более энергозатратная операция, в сравнении со сверлением. Она требует повышенной мощности привода, поскольку всегда производится со значительными силовыми нагрузками на инструмент. Поэтому выбор, в частности, дрели обуславливается не только возможностью её функционирования на пониженных оборотах, но и достаточной мощностью двигателя (не менее 1,6 кВт).

Следует, однако, помнить, что наиболее качественным считается зенкерование, которое выполняется на станке. Тут с успехом используются и сверлильные, и токарные, и расточные станки. Для обработки можно приспособить также и фрезерный станок, однако лишь при наличии на нём устройства ЧПУ.

Домашние мастера обычно приобретают зенкеры в наборе. Это удобно и выгодно, но при этом следует проверить возможность установки хвостовика в патрон основного оборудования.