Зернистость

Круги бывают мелкими, средними и крупными, правда, зерно обозначается сразу 2 числами через дробь.

- 200/160 — самый крупный

- 165/100 — крупный

- 125/100 — средний

- 100/80 — мелкозернистый

Самое крупное алмазное зерно применяют там, где необходимо снять слой металла заметно. Например, для выравнивания режущей части ножа. Также используют крупное.Среднее зерно — для доводки режущей части, для придания идеальной остроты.Мелкое — для окончательной доводки — для заточки ножей как лезвие подойдет.

Также в маркировке можно увидеть значение АС4. АС — алмаз синтетический. Чаще всего такие круги делают из него, поэтому особо заморачиваться не стоит.

Вывод — «алмазы» отлично подходят для заточки инструмента, чаще всего это твердый сплав и твердые инструментальные стали(Р18, Р9, сталь с кобальтом Р6М5К5 и другие). Помимо этого можно точить ножи и другие бытовые инструменты, правда тогда лучше брать более крупное зерно(не менее 165/100), а то если купите для дома круг с зерном 100/80, то ничего на нем заточить не сможете, уж настолько он мелкий, будет только снимать микроны, незаметные глазу.

Мои рекомендации — для большинства заточных работ по дому отлично подойдет алмазная тарелка 12А220 150*10*3*18*32 зерно 165/100. Её стоимость примерно 650 рублей, у нас такие просто нарасхват.

Из качественных производителей рекомендую продукцию Белгородского завода. Их продукция просто замечательная, используем в работе только их. Да и заводы берут и хвалят. В общем, если подбираете — ищите Белгородскую марку.

Конструктивные элементы зеленого цвета

Однако далеко не всегда на производстве и даже в быту используется инструмент из нетвердых сортов стали. Если взять, как вариант, буровые системы, да даже те же перфораторы, то обычным электрокорундовым кругом для наждака справиться эффективно с заточкой сверла не получится. В этом случае производители предлагают так называемые «зеленые» кружки для наждака. Названы они так, естественно, из-за своего цвета.

Важным аспектом является то, что подобного рода оборудование нельзя использовать при работе, скажем, с ножницами или стандартными кухонными ножами. При контакте появляется очень высокая температура, что приводит к моментальному перекаливанию стали и потере инструментом своих режущих свойств. Попросту, его можно уже выкинуть. Именно по этой причине зеленый наждачный круг использовать в обычном быту не рекомендуется. Да и стоимость его несоизмеримо выше, нежели белого.

Если говорить о геометрических размерах, то они могут быть точно такими же, как у электрокорундового аналога. Но могут и существенно их превышать, поскольку основная задача – это обеспечение сложного технологического процесса на производстве, где используется тяжелое оборудование и станки. Как следствие, к примеру, посадочные отверстия могут составлять и 76 мм, и 127 мм, и даже 203 мм.

Какие параметры необходимо учитывать при выборе наждачного круга?

- Внешний диаметр. И здесь принцип, чем больше, тем лучше, не работает.

- Мощность оборудования. На более мощных станках и расходники могут быть установлены с большей зернистостью и устойчивостью к истиранию.

- Диаметр посадочного отверстия. Об этом показателе многие неопытные специалисты банально забывают.

- Зернистость, которая, как отмечалось, определяет точность заточки инструмента.

- И немаловажным аспектом является производитель. Естественно, лучше всего приобретать товар известных брендов.

Таким образом, если подойти к вопросу выбора абразива максимально ответственно, а еще лучше посоветоваться с профессионалами, то изделие прослужит долго и эффективно, неоднократно окупившись.

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Неглубокая тарелка. Маркировка 12А220

По внешнем виду тарелка заметно отличается от чашки глубиной, как правило, высота тут всего 18 мм.В другом все стандартно, алмазный заточной круг 12А220 150*10*2*18*32 160/125 — тарелка диаметром 150 мм, ширина алмазного слоя 10 мм, толщина 2 мм, глубина — 18 мм(неглубокая), посадка 32 мм. Зерно 165/100 — достаточно крупное по сравнению с другими.

Тарелки бывают на 150 мм и на 125 мм диаметром.

Они отлично подходят для заточки инструмента, более того, на них точат твердосплавные напайки на дисковых пилах. Для того, чтобы заточить такие напайки, понадобится тонкая тарелка, чтобы край смог пролезть между зубьями.

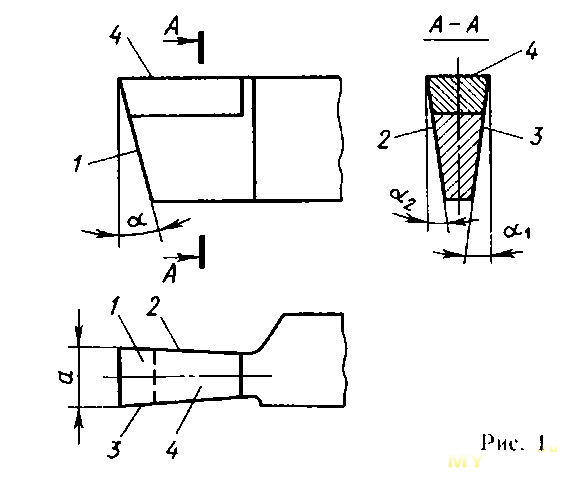

Конструкция отрезного резца

углы заточки отрезного резца

Любой токарный резец состоит из тела и рабочей головки. Особенность отрезного в том, что головка его оттянута, то есть ее ширина должна быть меньше, чем ширина тела. Длина кромки должна быть такой, чтобы было удобно отрезать болванку. На отрезные резаки выпадает большая нагрузка, потому что жесткость функциональной части невелика, а вывод стружки осложнен. Толщина головок довольно мала, поэтому чтобы сохранить их прочность, значения углов принимают около 1 — 3 градусов (задних и в плане). Благодаря такой форме при неправильной установке инструмента или его плохой правке значительно увеличивается трение.

На рабочей головке выделяют следующие зоны: режущая кромка (основная и вспомогательная), вершина головки, передняя поверхность головки и пара задних. Режущая кромка располагается вдоль и заточена в форме клина. Назначение тела или хвостовика — крепление инструмента в подручнике.

Качественно резать можно только правильно заточенным отрезным инструментом. Для правильного выявления углов используются следующие понятия:

- основная плоскость: это поверхность, совмещенная с опорной, параллельная подаче в продольной и поперечной плоскостях;

- плоскость резки: касательная к поверхности заготовки, проходит по рабочей кромке.

Необходимо выдержать следующие углы:

- передний угол: определяет, насколько легко будет удаляться стружка с металлической болванки и как качественно она срезается;

- главный задний угол: это угол между поверхностью резца и плоскостью точения. Чем он острее, тем сильнее задняя поверхность резака трется о болванку;

- угол заострения: между передней и задней основной поверхностями. Чем он меньше, тем легче режется металл. Однако и режущая поверхность изнашивается быстрее, крошится.

Кроме этого, высота головки должна превышать длину стержня.

При отрезании заготовки инструмент не отрезает всю толщу материала, так как на определенной стадии деталь отламывается, в ее середине остается обломок стержня. Когда нужно начисто обработать торцевую часть, основную рабочую кромку затачивают под угол 75 — 80 градусов, в остальных случаях этот угол составляет 90 градусов.

На практике часто используются токарные резцы с ломаной симметричной рабочей кромкой, заточенной под 60 — 80 градусов в плане. Благодаря такой правке инструмент легче входит в материал, облегчается отвод стружки, уменьшается вероятность увода резака. Для этого же при угле 90 градусов с двух сторон выбирают фаски под углом 45 градусов, размером до 1,5 мм.

Характеристики и особенности алмазных кругов для заточки резцов

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Заточка инструмента

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже

Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

Изготовление алмазных кругов для заточки

Технология производства подобного инструмента требует использования частиц искусственных материалов

, которые подвергаются обработке на специальном прессовочном оборудовании в формах, содержащих помимо основного сырья и связующее вещество. Резка твердых материалов можно выполняться с применением алмазных сегментов различных марок, причем конкретный их выбор определяется размером алмазных частиц, которые были использованы при их производстве, а также типом связующего вещества и качеством и процентом содержания искусственных алмазов.

Готовые сегменты должны быть зафиксированы на металлическом корпусе. Это делается при помощи двух методов:

- лазерная сварка;

- серебряная пайка.

Первый метод используется для инструмента, предназначенного для сухой резки, а второй — для мокрой. Учитывая, что серебро плавится при температуре примерно 700 градусов

, к подобному методу крепления прибегают при изготовлении высококачественных алмазных кругов. На этом этапе создается качественный алмазный диск, который пока лишён режущей способности.

Подготовка алмазного круга для заточки к выполнению с его помощью тех задач, для которых он создавался, требует стачивания его сегментов. Для этого используют керамическое точило, а сама операция выполняется до тех пор, пока не начнут просматриваться кусочки алмазов. Именно в этот момент алмазные отрезные круги и превращаются в режущий инструмент. Причем на их корпусе обязательно должна присутствовать стрелка, наносимая производителем, которая показывает правильное направление вращения. Об этом обязательно необходимо помнить, когда наступит момент для установки диска на валу резочного оборудования.

Типы дисков

Очень часто, заточный круг используют для работы с твёрдосплавным резцом. Но прежде, чем перейти к тому, какие алмазные круги лучше подходят для заточки твердосплавных резцов, стоит разобраться, что это вообще такое. Есть два основных типах круга для заточки: абразивный, или, как его еще называют, наждачный, и алмазный. Первый тип подойдет для мелкой, бытовой заточки, например, ножевого элемента мясорубки, а также, для заточки ножей. Алмазный же круг предназначен для более габаритной работы. Так, его можно применять для заточки дисковых пил, для напайки на перфораторных бурах, для заточки цепей бензопил и других подобных твердосплавных инструментов.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании,

- соприкосновение кромки и плоскости,

- направление детали измерения параллельно кромке,

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Чтобы стамески и ножи всегда оставались острыми

- Стамески нужно поддерживать в остром состоянии, не доводя их до кризиса;

- Резать дерево стамесками и ножами нужно правильно.

Слева: финишник — дощечка с приклеенной полосой из толстой кожи.

Справа: универсальные резчицкие ножи (лезвия 35 и 50 мм)Техника доводки лезвия на финишнике:

Натрите финишник абразивной пастой.

Поставьте лезвие фаской на поверхность кожи и прижмите фаску.

Протяните длинным движением фаску по коже, стараясь не нажимать на режущую кромку.

В конце движения (в конце финишника) поднимите лезвие вертикально вверх

Важно в конце не поворачивать лезвие, чтобы не заовалить режущую кромку.

Повторите движения с шага № 2 несколько раз.. лезвие садится моментальнокнига Олега Смирнова «Резьба по дереву

От ложки к скульптуре»Текст: Олег Смирнов

лезвие садится моментальнокнига Олега Смирнова «Резьба по дереву. От ложки к скульптуре»Текст: Олег Смирнов

Алмазные абразивы для заточки

При заточке резцов с твердосплавной режущей кромкой должны использоваться алмазные круги для заточки резцов токарных. Твердосплавные коронки применяются в скоростных высокопроизводительных станках. Мелкая алмазная крошка из которой состоят круги для заточки резцов может обрабатывать такие твердые сплавы как победит и синтетические как эльбор, также резцы из обычной инструментальной стали можно обрабатывать на алмазных кругах. По форме обрабатывающего материала различают круги, диски и чашки.

Алмазная чашка используется для заточки, шлифовки и других видов обработки слесарного инструмента:

- Дисковых пил;

- Фрез;

- Резцов;

- Сверл.

Использование алмазных чашек позволяет сократить время технологической операции по сравнению с обработкой с использованием другого абразивного материала, например, корунда. Любая чашка имеет маркировку, соответствующую ее размерам, материалу абразива, твердости и рабочей скорости вращения. Например, чашка с обозначением 12A2-45 /150*20*3*32 может использоваться для заточки токарных резцов с твердосплавной режущей частью. Алмазный диск в основном используется в углошлифовальных машинах для резки различных материалов: стекла, керамики, бетона, мрамора и др. Для затачивания токарных резцов он обычно не используется. В маркировке алмазного круга, чаши или диска присутствует литера «А», эльборовые круги обозначаются через литеру «Л».

Классификация резцов для токарной обработки

Существуют государственные стандарты, в которых описывается классификация токарных резцов. Одной из классификаций является разделение по типу обработки металлических поверхностей:

- Грубая обработка — черновая.

- Чистовое обрабатывание.

- Проведение высокоточных операций.

- Получистовая очистка.

Существует разделение по виду материала, из которого делают рабочую часть оснастки. Отдельная классификация касается целостности конструкции оснастки:

- Цельные приспособления. Представляют собой оснастку для токарных станков, изготавливаемую из легированной стали. Редко встречаются модели, изготовленные из инструментальной стали.

- Приспособления с дополнительными пластинами. Они делаются на заводе из разных видов твердых сплавов, металлов.

- Модели со съёмными пластинками. Закрепляются на державке с помощью винтов. Редко используются во время серийной обработки металлических деталей.

Главной классификацией считается разделение приспособлений на отдельные виды по форме, конструкции. О них нужно поговорить отдельно.

Классификация резцов

Прямые проходные

Используются для наружной обработки заготовок из стали. Размеры:

- прямоугольные державки — 25х16 мм;

- квадратные державки — 25х25.

Резец токарный проходной с частью, закрепляемой в суппорте квадратного сечения. Используется при проведении особых штучных операций.

Отогнутые проходные

Специальная оснастка, у которой рабочая часть согнута в левую или правую сторону. Применяются для торцевания деталей. С их помощью удобно снимать фаски. Существует три разновидности отогнутых резцов:

- Тренировочная оснастка — 16×10 мм.

- Наиболее популярный размер — 25х16 мм.

- Заказные модели — 40х25 мм.

Редко встречаются размеры удерживающей части 32х20, 20х12 мм.

Упорные проходные

Приспособления бывают с прямым и отогнутым рабочим элементом. Предназначены для работы с деталями цилиндрической формы. Форма плюс правильная заточка позволяют быстро снимать большинство излишков с рабочей поверхности заготовки. Размеры державок у упорных проходных приспособлений — 16х10–40х25 мм.

Отогнутые подрезные

Представляют собой оснастку похожую на проходную. Однако, есть различие по форме режущей кромки. Она треугольная, что позволяет делать более качественную обработку. Размеры удерживающей части — 16х10–32х20 мм.

Отрезные

Популярные приспособления, которые применяются при разрезании металлических заготовок. На месте реза образуется угол 90 градусов. С его помощью создают пазы, выемки на деталях. Отрезная оснастка представляет собой державку с закреплённой пластиной из твердого сплава металлов. Размеры удерживающей части — 16х10–40х25 мм.

Работа с отрезным резцом

Резьбонарезные для внешней резьбы

Данные приспособления применяются, когда нужно сделать резьбу снаружи металлических заготовок. Инструмент состоит из удерживающей части с закреплённым на ней копьевидными пластинками.

Резьбонарезные для внутренней резьбы

Приспособления применяются для нарезания резьбы в просверленных отверстиях. Приспособление состоит из удерживающего элемента квадратного сечения. От её размера зависит то, на какую глубину можно будет нарезать резьбу. Чтобы использовать резьбонарезные приспособления, на промышленном оборудовании должна быть установлена гитара.

Расточные для глухих отверстий

Расточные инструменты оборудуются согнутой на бок рабочей частью. Сверху напаивается режущая треугольная пластинка. От того насколько изменяется длина части, закрепляемой в суппорте, зависит размер отверстия, которое подлежит расточке.

Расточные для сквозных отверстий

Это оснастка для промышленного оборудования. Она применяется для расточки отверстий, созданных сверлением. От того, какая длина у части, закрепляемой в суппорте, зависит глубина обработки отверстий. Элемент с режущей кромкой имеет отогнутую головку. Толщина материала, которую снимает режущая кромка, практически равна изгибу. Максимальная длинна удерживающей части — 300 мм.

Расточные токарные резцы

Сборные

Выполняют разные технологические операции. Конструкция позволяет закреплять на державке разные твердосплавные пластинки. Наличие нескольких рабочих элементов позволяет увеличить универсальность приспособления. Резцы, которые собираются из разных пластин, закрепляются в шпинделях оборудования, управляемого системой ЧПУ. Сборными приспособлениями обрабатывают отверстия, делают контура, выбирают канавки.

Назначение и виды токарных резцов по дереву

Резец по дереву – предназначен для ручных видов обработки вращающихся деталей на токарном станке.

Конструкционные особенности

Чтобы иметь представление из чего можно сделать резцы по дереву для токарного станка необходимо ознакомиться с его конструкцией, которую формируют две основные части: рабочая (металлическая) и ручка (как правило деревянная).

При этом, рабочая часть разделяется на несколько элементов и состоит из:

- режущей части (лезвия) – посредством нее выполняется затачивание, она является основным элементом, участвующим при обработке заготовки;

- тела – представляет собой основную конструкцию, которая необходима регулирования токарем инструмента;

- хвостовика – зауженной части, которая плавным образом соединяется с телом. На хвостовике осуществляется крепление ручки.

Ручка, в свою очередь, также делиться на две части и состоит из:

- основы – большой части, которая необходима для удержания токарь инструмента;

- шейки – маленькой цилиндрической части с металлическими крепежными кольцами, которые предотвращают поломку рукояти в процессе ее набивания на рабочую часть.

Виды резцов

Исходя из того, какой вид обработки планируется выполнять, подбираются соответствующие токарные резцы по дереву с различной конфигурацией, чем более сложным будет обрабатываемая деталь, тем более изощренной конструкцией они должны обладать. Благодаря конструкции определяется специфичность заточки лезвия.

При изготовлении резцов своими руками должны быть правильно выдержаны стандартные размеры и конфигурация. Под определенную обработку, используется специальные резцы по дереву, которые могут быть отрезными, подрезными, расточными и фасонными. Каждый мастер может располагать своими особенными, эксклюзивными, узкоспециальными токарными инструментами, которые предназначены для определенных задач.

Однако зачастую мастерами и любителями токарного дела применяются только два основных вида резцов – рейер и мейсель.

Рейер – применяется для грубых, черновых, первоначальных видов обработки заготовок. Конструктивная особенность таких видов инструментов – это наличие лезвия полукруглой формы. Для его изготовления применяется толстая пластина или желобок с полукруглым сечением. При помощи рейера деревянным заготовкам легко придавать приблизительное очертание подобно готовому изделию.

Мейсель – используется для чистовых видов обработки заготовок, придания ним окончательных форм. При помощи него также можно отрезать изделие от оставшейся части изделия. Мейсель схож по форме с таким инструментом как нож-косяк (чем-то напоминая пластину, у которой косое лезвие с двумя гранями, заточенными под одинаковым углом).

Прочие виды токарных резцов по дереву относятся к фасонным. К самым популярным среди них можно отнести:

- стамеску-скребок – позволяет выравнивать цилиндрические поверхности на заготовках. Имеет схожую форму с прямой стамеской, у которой односторонняя заточка;

- гребенку – используется при выполнении резьб и нанесении декоративного оформления (узоров);

- крючковые – позволяют вытачивать в заготовке плоскости;

- кольцевые – используются для тех же операций, что и крючковые;

- для грубых видов обработки – выглядят как треугольное лезвие. Позволяют придавать заготовкам цилиндрическую форму. Такие виды наиболее безопасны среди прочих, поскольку имеют имеют наименьшую площадь соприкасания с поверхностью заготовки.

Скребок

Крючок

Из каких частей состоят резцы для токарных агрегатов?

Резцы любого механизма включают две детали. Первая — это стержень, он необходим для фиксации предмета в специальном держателе. Второй — это сама головка, которая приводится во вращательное движение. Передняя поверхность — это место, где происходит стружка детали и ее обработка. Задней поверхностью принято назвать обратную сторону от процесса. Именно к задней планке обращается изделие, которое в данный момент обрабатывают.

Пр помощи главной кромки — ржущей поверхности — происходит заточка инструментария и заготовок. Элемент располагается на пересечении передней и задней. Если основная передняя поверхность пересекается во вспомогательной и на месте устанавливается резец, то получается дополнительная кромка. С ее помощью проводят несколько другую обработку деталей механизма. Вершиной обозначают именно пресечение последней.

Углы механизма — это важнейшие характеристики, позволяющие выделить основные и вспомогательные компоненты узла токарного станка. Главные производят движение по плоскости, проекции основной на главную ось

Следует обратить внимание, что оси:

- основная накладывается на нижнюю часть механизма — параллельный ход подачи оборудования;

- резания является пересечением с основной, под некоторым углом к поверхности обработки.

В зависимости от пересечения осей выделяют появившиеся углы. Если они находятся между передней резца и основной, то это угол заострения. Ели между поверхностью обработки и задней основной, то задними главными. По аналогии с последним приведенным примером формируются передние главные, расположенные между подачей и проекцией режущей, площадью обработки и передней, проекций вспомогательной и основной.

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 – 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Как устроен резец?

Основу представляет металлический стержень, который условно можно подразделить на две части: рабочую головку и хвостовик. Режущая часть имеет форму треугольника с задними и передними вспомогательными поверхностями, по которым в процессе резки сходит стружка. Обработка выполняется главной режущей кромкой, которую мастера называют вершиной. Это место пересечения вспомогательной и главной кромок.

Что касается заточки, имеет значение состояние именно этой части. Вершина может быть закругленной или острой. Также инструмент имеет разные форматы. Обычно учитывается размер державки – в среднем от 8 до 25 мм. Для универсальных работ лучше приобретать набор резцов по дереву для токарного станка, в который входит более 10 экземпляров. В стандартном комплекте предусматриваются резцы с разной формой, что позволяет делать пазы, канавки, снимать фаску и выполнять фигурную обработку.

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.