Использование устройства

Хоть данное оборудование для точения, соответственно с описанием, и считается учебным, посредством него возможно достигать отличной точности и осуществлять довольно непростые токарные процедуры. Ввиду этого эти станки часто покупают владельцы домашних мастерских.

В приводе устройства применяются клиноременные передачи. Нужно следить за тем, чтобы ремни были постоянно натянуты. Это даст возможность максимально задействовать мощность привода, намного увеличить эксплуатационный период передачи. Если ремни слабо натянуты, их можно отрегулировать. Для этого необходимо немного открутить гайки, которые соединяют салазки с мотором, установить нужное натяжение (десять килограмм на 1 ветку ремня клина).

Довольно часто в ТВ-6 возникает неполадка, заключающаяся в вибрировании шпиндельного элемента. Она может появиться из-за того, что соединяющие винты ослабли. Если вы подтянули гайки шпинделя, а вибрирование продолжается, значит, сломались подшипники.

Если в подшипниках появились промежутки, избавиться от них возможно, отшлифовав торцевые части колец компенсации или отрегулировав гайки. Устранить данными методами возможно только маленькие промежутки, относящиеся к радиальному/осевому типу.

ТВ-6, как и всякий иной станок, нужно регулярно технически обслуживать и ремонтировать. Лишь в этом случае он проработает долгий срок, даст возможность обрабатывать заготовки с высокой точностью.

ТВШ-3 рабочая лошадка, доведение до ума — Станки серии ТВ-х

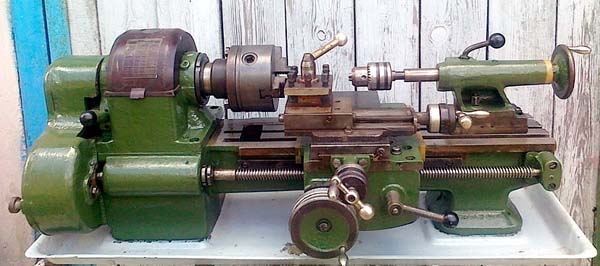

Купил прошлой зимой ТВШ-3, у одного мужичка. Проверил на месте — мотор крутит, патрон-крутит, забрал к себе в берлогу )).

Точил — точил на нем и начали проявляться косяки — мотор слишком сильно вибрирует и на заготовке поверхность драная, понял что так дальше нельзя. Покурил форум и решил переделать крепление двигателя. Нашел на приемке двутавр — напильник дрель и болгарка сделали свое черное дело. Новый кронштейн был установлен на двигатель и установилось счастье. Но не надолго…

В итоге разобрал частично станок:

Выяснились косяки:

1) люфт всего чего можно и нельзя на фартуке и рядом — буду втулить.

2) Шестеренка продольной подачи которая входит в зацепление с рейкой — покушана. Буду позже новую делать, сейчас фрезерный запускаю.

3) Школьнички въезжали в суппорт (стандартно, у меня у двух такая бедень, у второго не сильно).

4) Трензель сломан и пытались его с помощью заклепок и жести востановить — не получилось. Для автоподачи приходится его рукой придерживать или в распор со станиной вставлять что-то.

5) Гайка поперечной подачи уже перенесена, но этого мало.

6) Резьбовые отверстия в фартуке уже перерезанны и на некоторых практически нет резьбы — съедена.

7) Червяк изрядно пожеван и люфтит.

Перед устранением недостатков надо сначала отмыть детали от закоксившегося масла. Была куплена пачка электродов по Чугуну — ЦЧ-4 — основа никель, для наплавки и ремонта. Принесены с гаража поверочная плита и чугунная шабровочная линейка. Фото процесса буду выкладывать.

www.chipmaker.ru

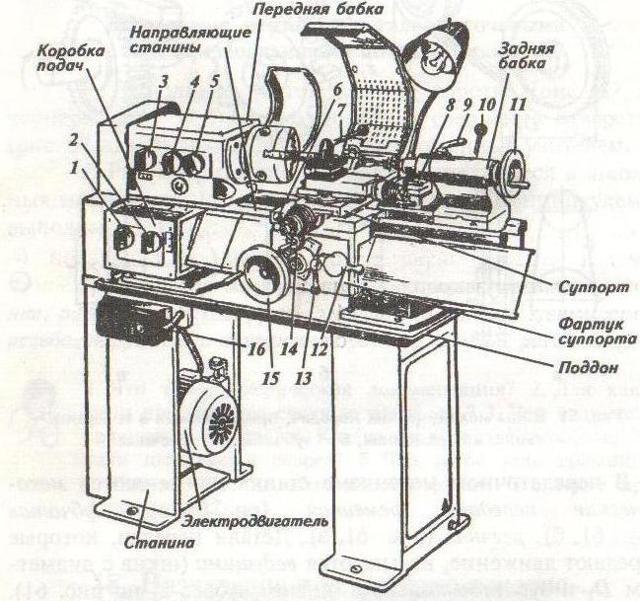

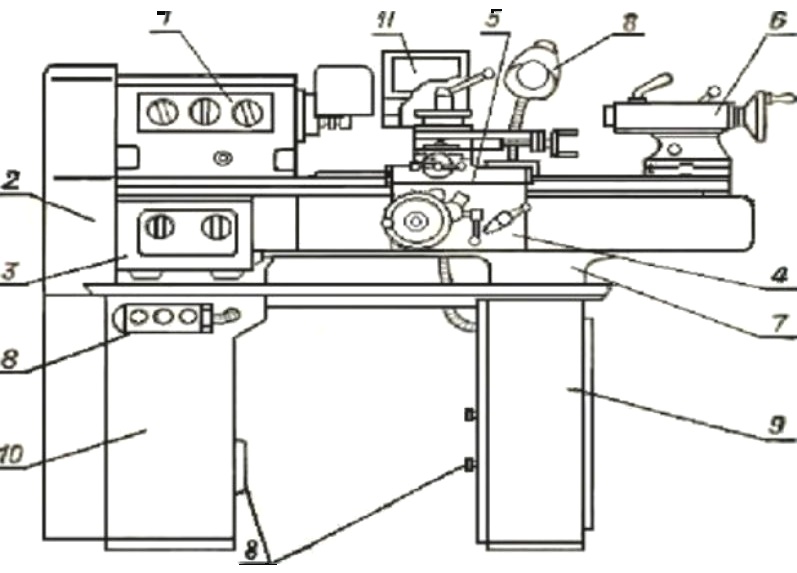

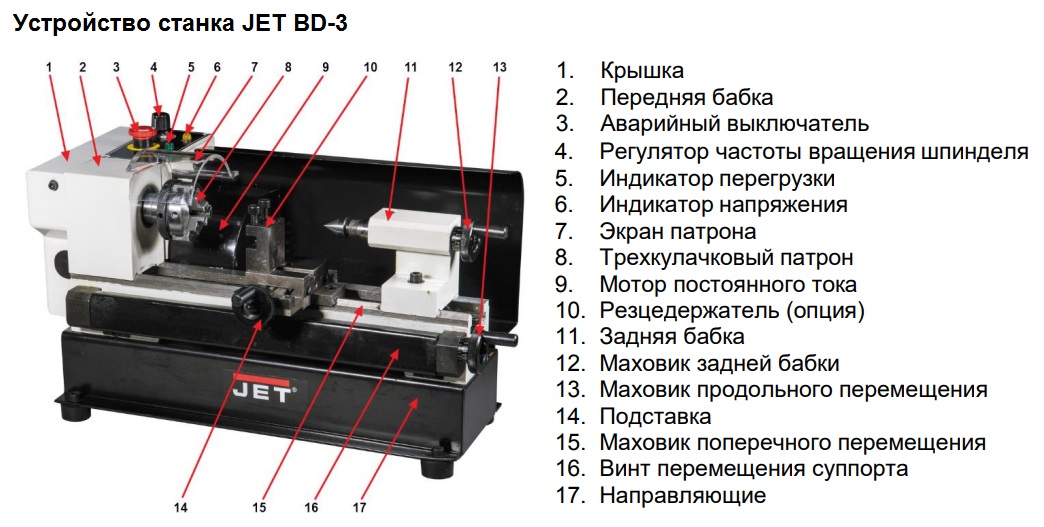

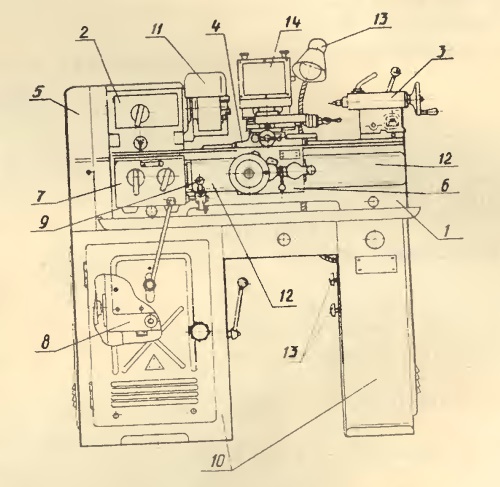

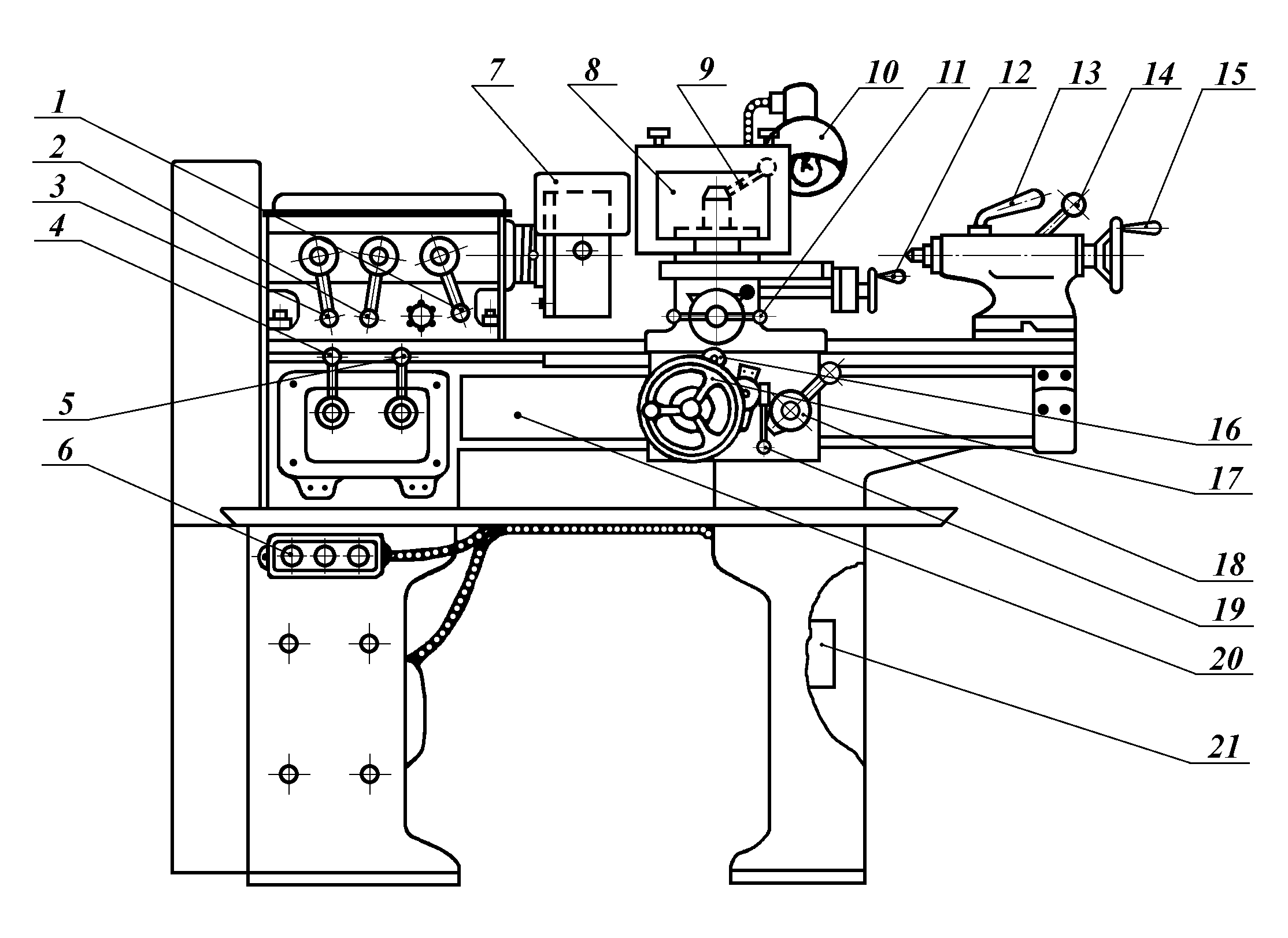

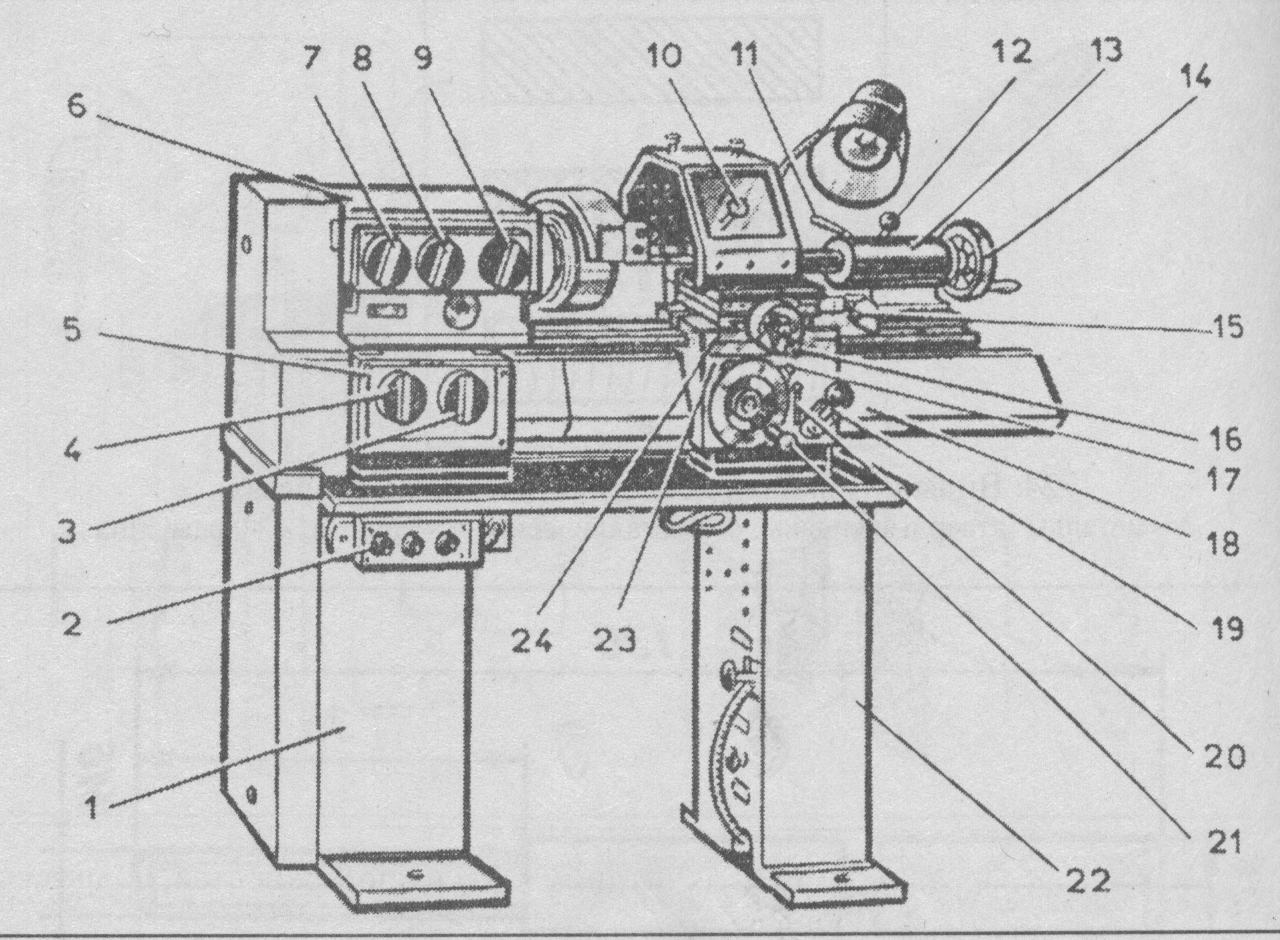

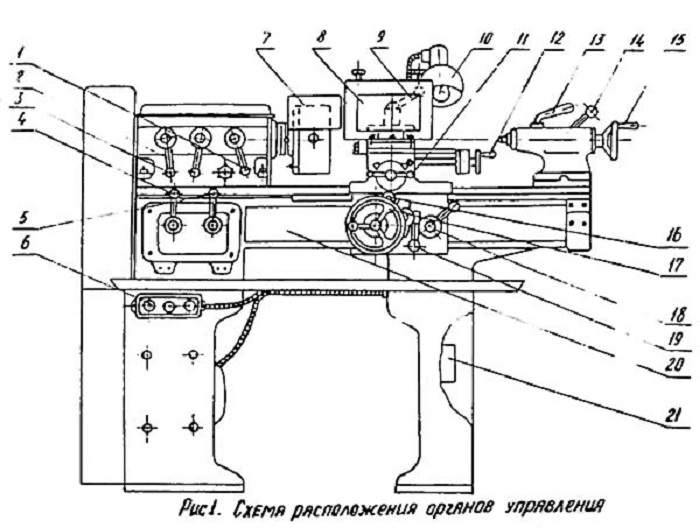

Схема органов управления

Схема органов управления, имеет:

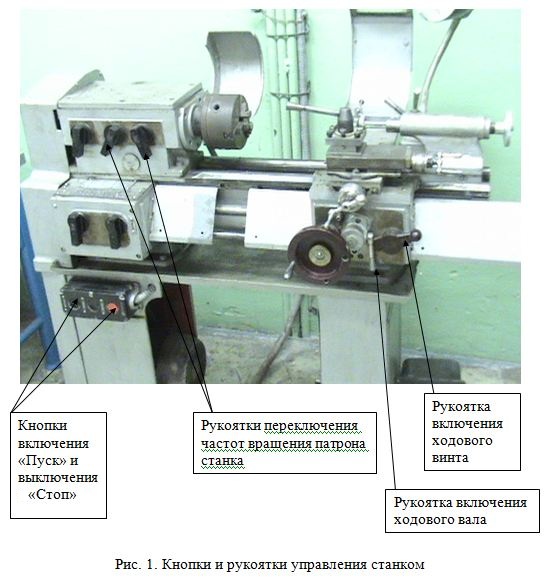

- Рукоятку, устанавливающую частоту вращения шпиндельного узла.

- Еще одна рукоятку, устанавливающую частоту вращения шпиндельного узла.

- Рукоятку, устанавливающую нарезку резьбы (правую и левую) и изменяющую направление подачи.

- Рукоятку, устанавливающую величину подачи и шага резьбы.

- Рукоятку, переключающую ходовой валик.

- Реверсивную кнопку, включающую и останавливающую станок.

- Рычаг, ограждающий патрон.

- Наличие защитного экрана.

- Рукоятку закрепляющую резцовую головку.

- Источник света для освещения рабочего места.

- Рукоятку, вручную перемещающую поперечные салазки.

- Рукоятку, перемещающую верхние (резцовые) салазки.

- Рукоятку, закрепляющую пиноль.

- Рукоятку, закрепляющую заднюю бабку по направлению к станине.

- Маховики, перемещающие пиноль.

- Кнопку, включающую и выключающую реечную шестерню.

- Маховики, вручную перемещающие продольную каретку.

- Рукоятку, регулирующую гайки в ходовом винте.

- Рукоятку, включающую предельную механическую передачу.

- Ограждающий щиток перед ходовым винтом и валом.

- Наличие трансформатора ОСЗР-0,063–83УХЛ3.

Комплектация

Станок предполагает базовую комплектацию, подробно рассмотренную ниже.

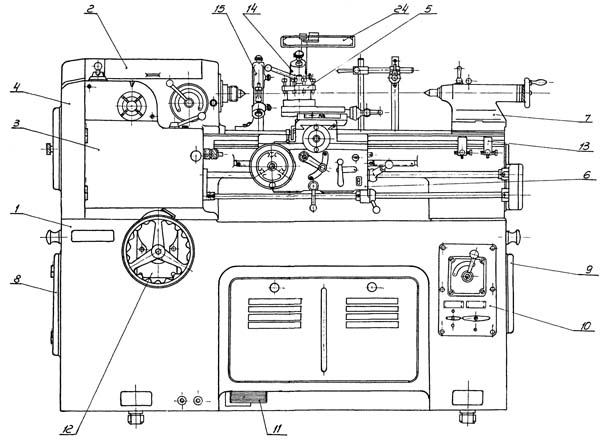

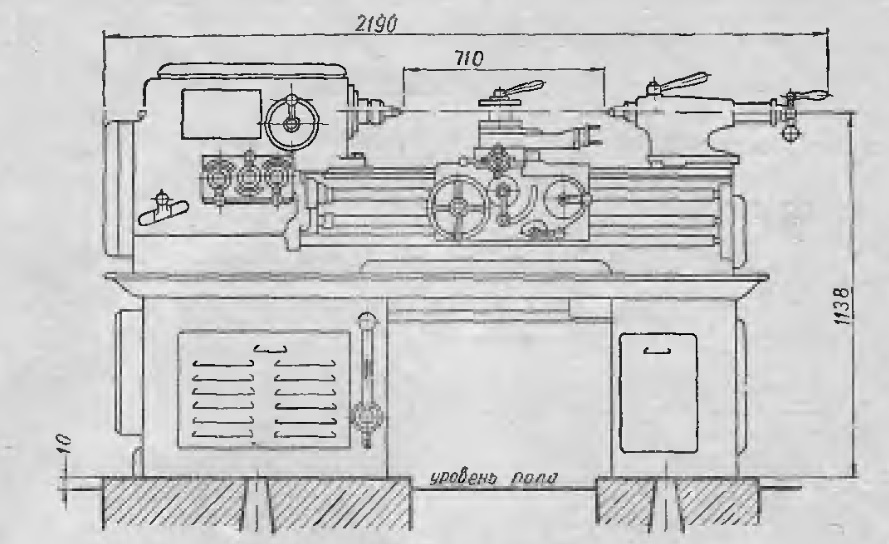

Тумба

Предусматривается наличие передней и задней тумбы.

Первая имеет П-образную форму и ребра жесткости, в нижних и верхних частях устройства.

Передняя тумба имеет реверсивную кнопку на корпусе, отвечающую за включение и выключение электродвигателей.

В задней тумбе обусловлено наличие приводного электродвигателя. Она также имеет П-образную форму, внутри электрооборудование с щитком.

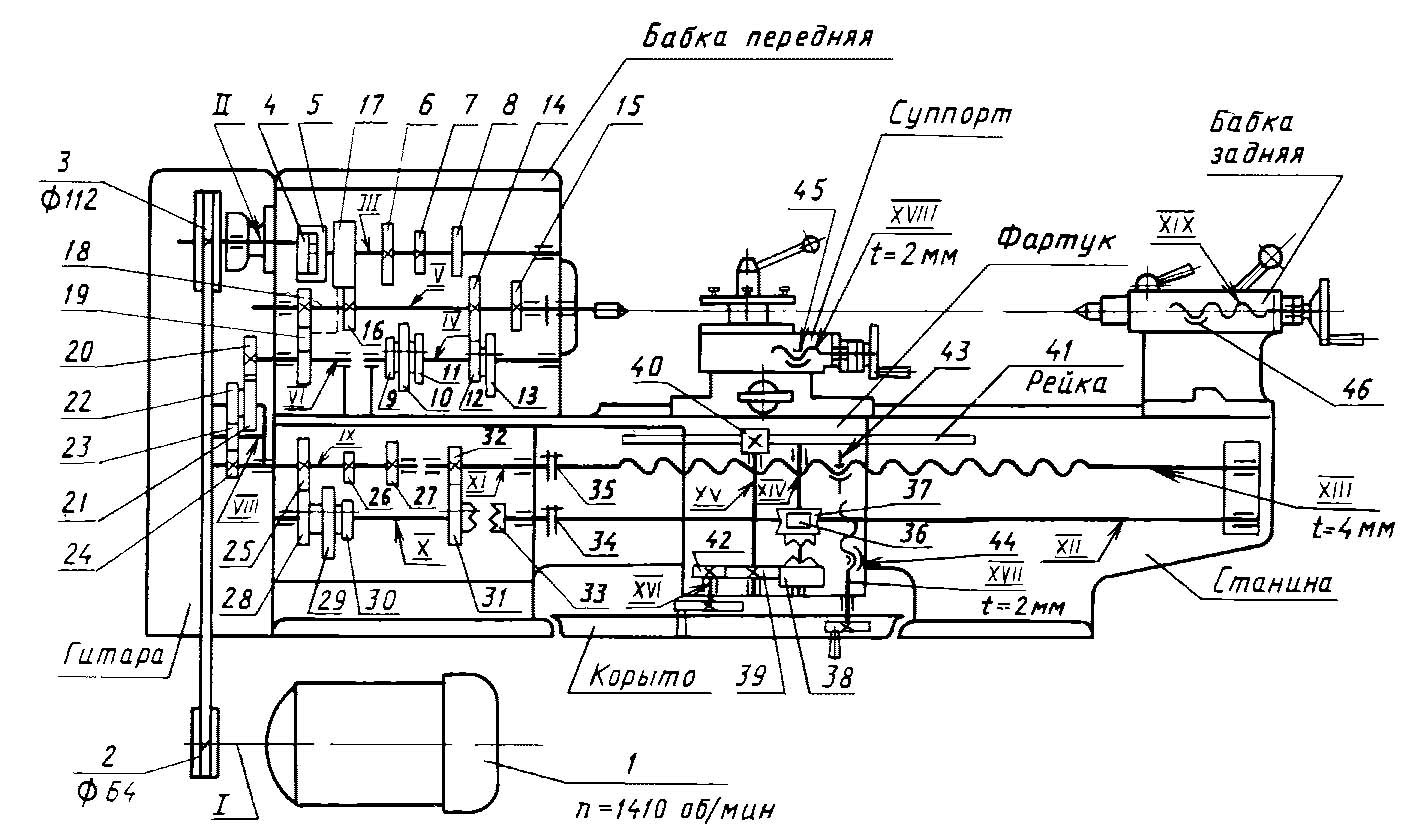

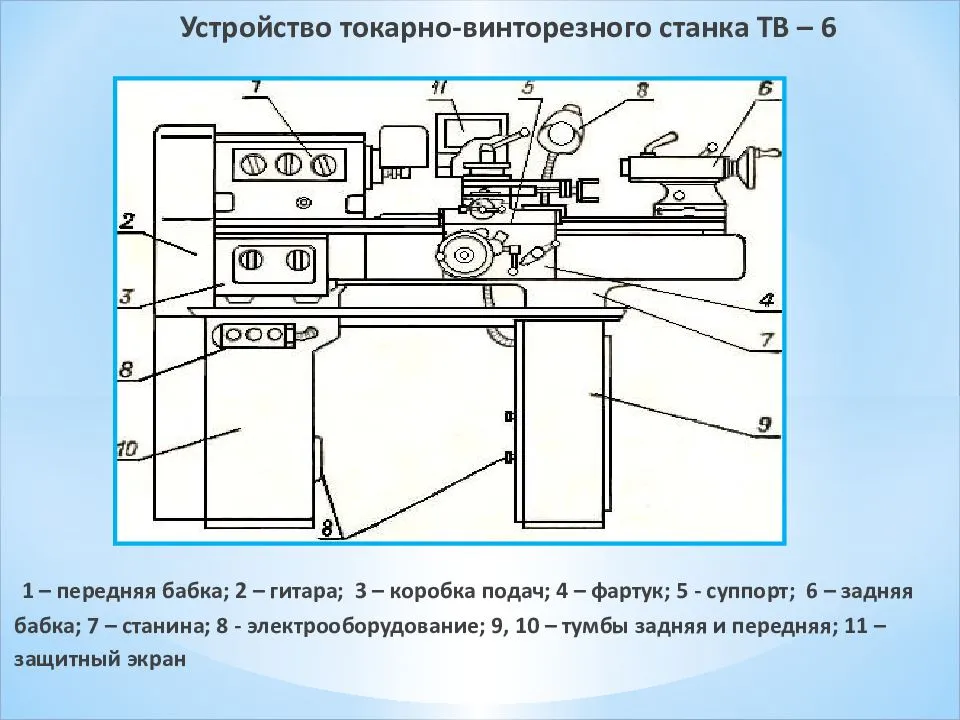

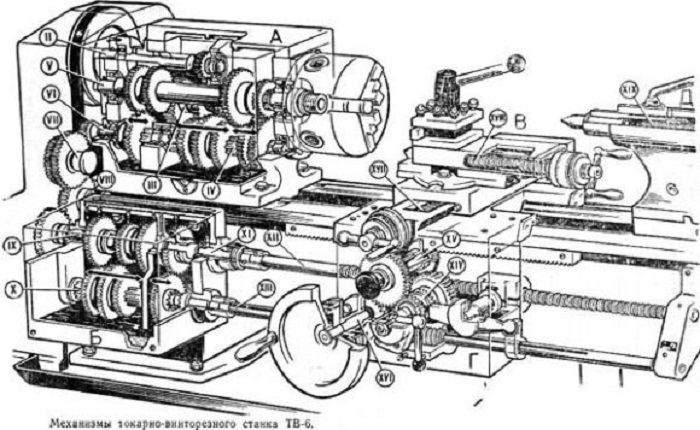

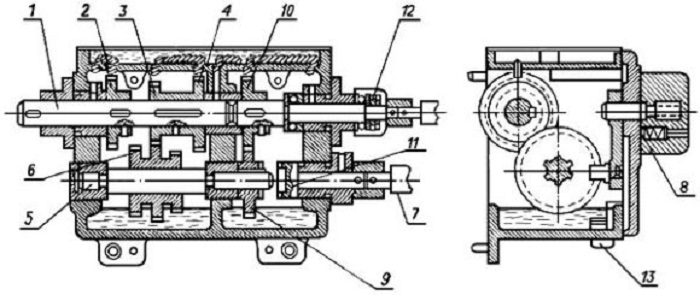

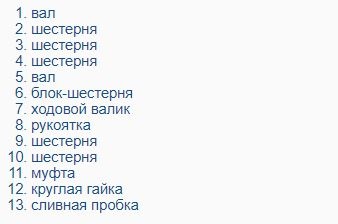

Коробка подач и гитара сменных шестерней

Не менее важный элемент агрегата, коробка подач и гитара, их ключевые особенности рассмотрены далее:

- Гитару сменных шестерней используют для изменения параметров резьбы.

- Коробку подач приводит в действие коробка скоростей, используя шестерни в передаточном механизме, в её составе:

- два вала;

- пять шестерен, имеющих разные параметры;

- ходовой валик;

- муфту;

- круглые гайки;

- рукоятку переключений;

- сливную пробку.

`

Рукоятки на корпусе коробки подач определяют параметр нарезки заготовок. Другой рычаг, включает ходовой валик агрегата.

Важно!

Для коробки подач не требуется специальное обслуживание, только наличие смазки в области шестерен, для их полноценного функционирования.

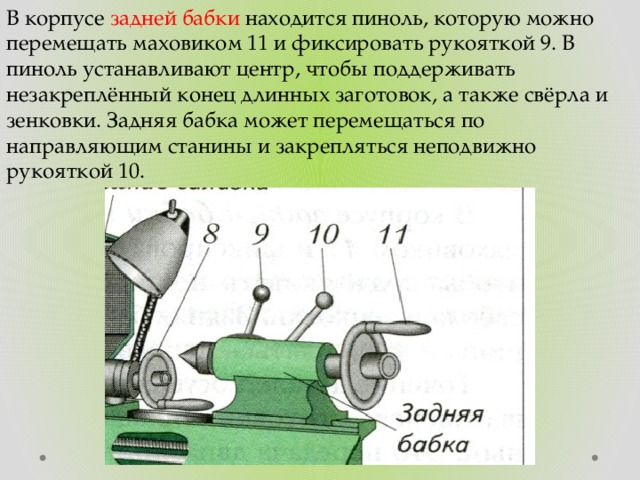

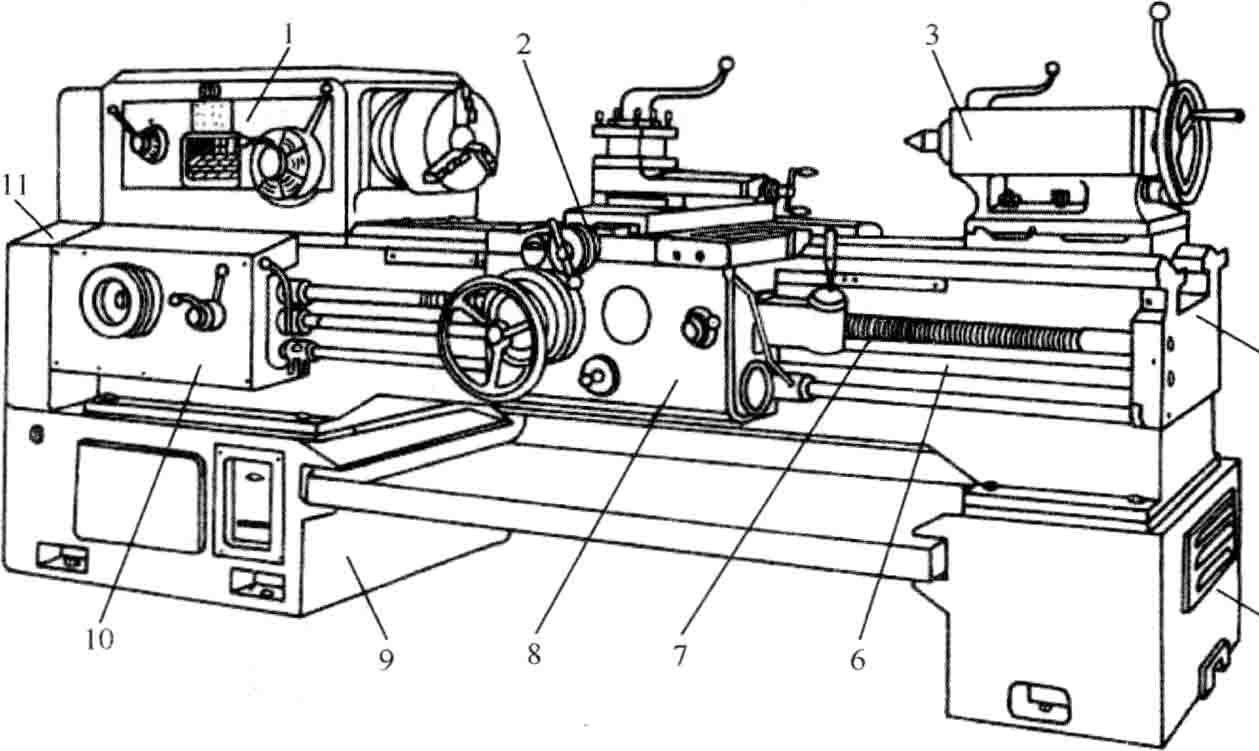

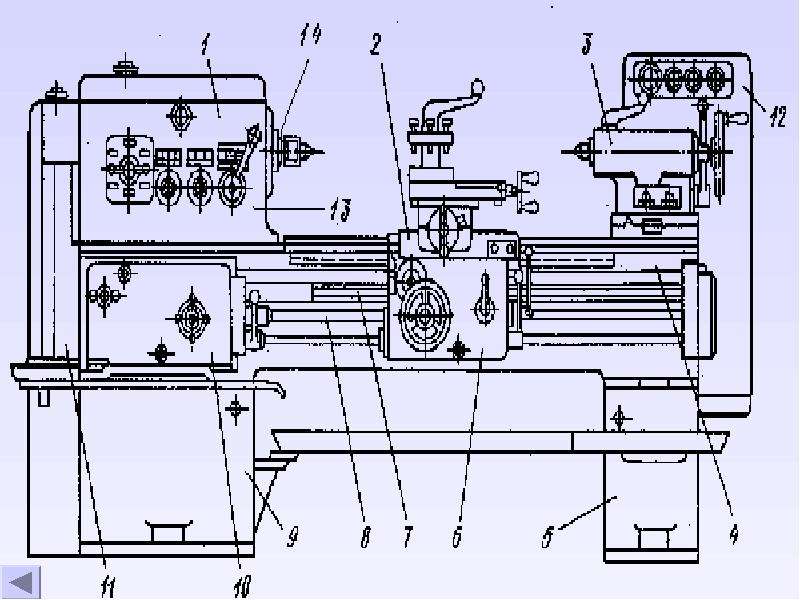

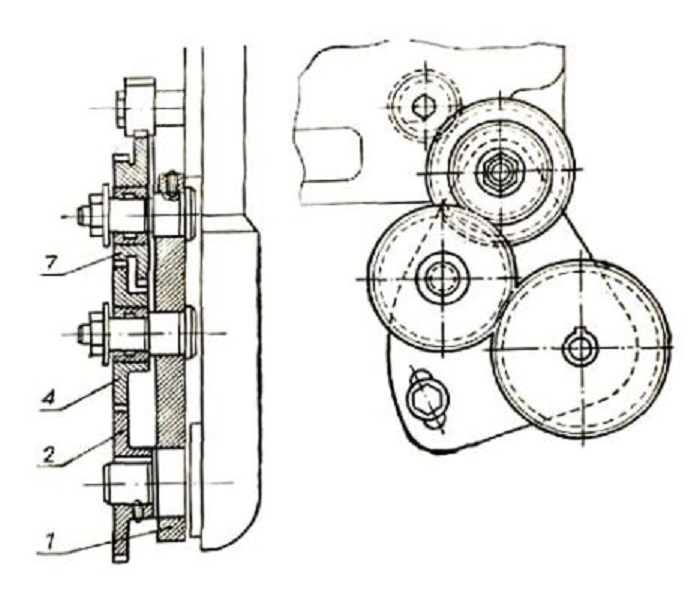

Передняя и задняя бабки

Главным элементом любого станка является передняя и задняя бабки. А главные их особенности и предназначение перечислены далее:

- Предназначение передней бабки заключается в расположении шпиндельного узла с коробкой скоростей.

- Заднюю бабку использую для того, чтобы закрепить центры, они применяются для поддержания торцевых поверхностей крупных изделий. Благодаря использованию центра, возможно значительно увеличить точность работы.

Также посредством передней бабки, обеспечивается доступ в коробку передач и гитару, что позволяет настроить параметр нарезки.

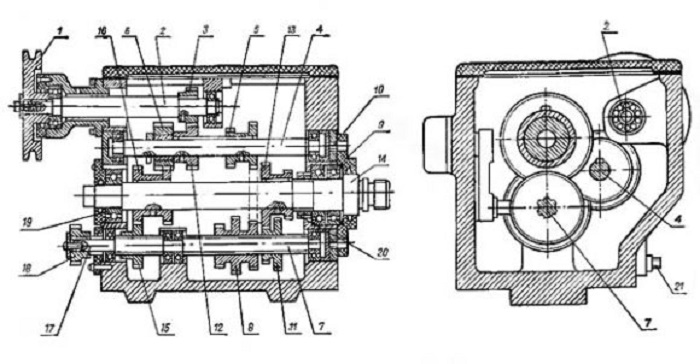

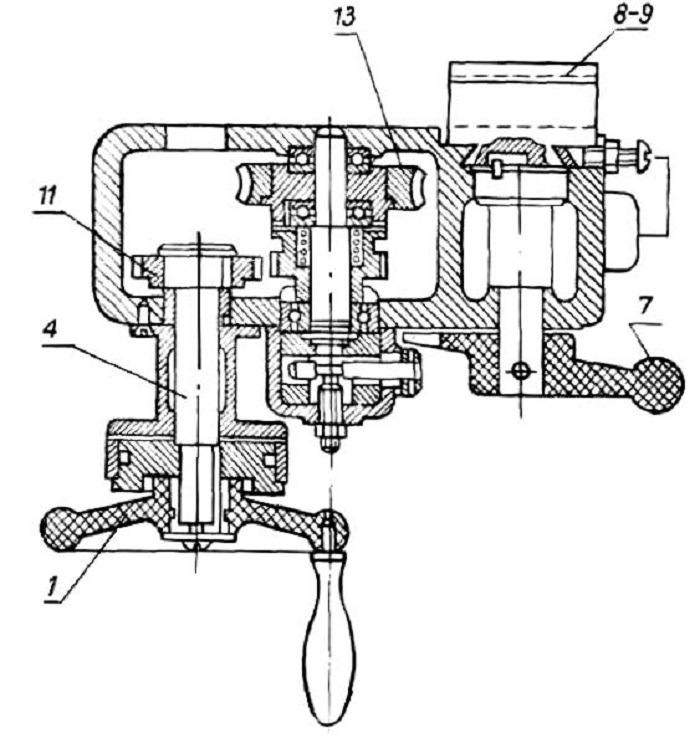

Устройство фартука

Фартук является частью устройства, располагающей салазки, которые отвечают за плавное перемещение суппорта. Изготавливается он из стали.

Устройства фартука состоит из:

- маховичка;

- реечной шестерни;

- вала;

- червячной шестерни;

- маточной гайки;

- ходового валика.

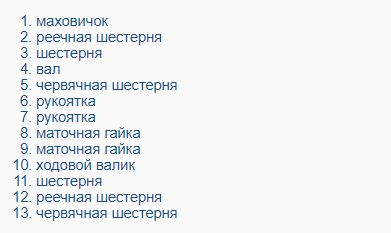

Конструкция суппорта

Суппорт крепит режущие инструменты для удобства обработки и перемещает его в процессе работы с металлом. Четыре каретки основывают конструкцию суппорта.

В четвертой каретке, резцедержатель фиксируют рабочие инструменты. Она перемещается по направлению к третей каретке, но только продольно.

Поворотная каретка №3, закрепляется на вторую каретку, последняя, в свою очередь, прикрепляется к первой, двигающейся поперечно.

У суппорта свои характеристики:

- Он надежно фиксирует режущий инструмент.

- Располагается в определенном положении по отношению заготовки.

- Может перемещаться по продольному и поперечному направлению.

Суппорт значительно расширяет функциональность станка.

Технические характеристики

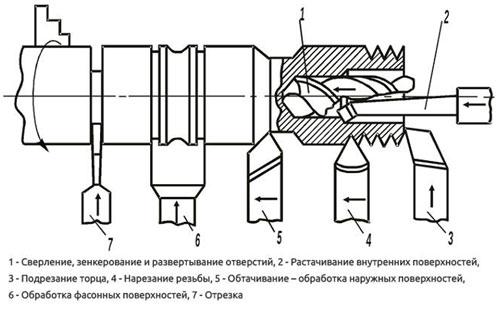

Станок ТВ-16 по металлу предназначен для следующих видов работ:

- Нарезания резьбы (внутри или снаружи детали);

- Точного высверливания отверстия в деталях;

- Расточения металлоконструкции;

- Выполнения простых видов токарных работ.

По техническим характеристикам на станке можно воспроизводить следующие детали:

- С максимальным допустимым радиусом обтачивания изделия – 18 мм,

- С наибольшей дистанцией между центрами станочного устройства в 250 мм.

- С максимальным диаметром заготовки, фиксируемой над суппортом для обрабатывания – 90 мм.

По габаритам малогабаритный станок ТВ-16 впишется в небольшую мастерскую. Параметры станка небольшие: 1200 мм*1150 мм*600 мм, по весу – 180 кг.

Технические характеристики станка ТВ-6

| Наименование параметра | ТВ-4 | ТВ-6 | ТВ-7 |

| Основные параметры станка | |||

| Класс точности | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 220 |

| Наибольший диаметр заготовки над суппортом, мм | 125 | 80 | 100 |

| Высота центров над плоскими направляющими станины, мм | 108 | 108 | 120 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 330 |

| Наибольшая длина заготовки в патроне, мм | 310 | ||

| Наибольшая длина обтачивания, мм | 300 | 300 | 300 |

| Наибольшая высота держателя резца, мм | 10 х 12 | 12 х 12 | 16 х 16 |

| Высота от опорной поверхности резца до линии центров, мм | 12 | 12 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 78 | |

| Шпиндель | |||

| Резьбовой конец шпинделя, мм | М36 х 4 | М36 х 4 | М45 х 4 |

| Диаметр стандартного патрона, мм | 100 | 100 | 125 |

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 18 | |

| Наибольший диаметр прутка, мм | 15 | 12 | |

| Конус Морзе шпинделя | №2 | №3 | №3 |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 8 |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Число ступеней частот обратного вращения шпинделя | 6 | 6 | 8 |

| Частота обратного вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60..1000 |

| Торможение шпинделя | нет | нет | нет |

| Блокировка рукояток | нет | нет | нет |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 260 |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | 0,25 | 0,25 |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 85 | 85 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 |

| Угол поворота резцовых салазок, град | ±45° | ±40° | ±40° |

| Число ступеней продольных подач суппорта | 3 | 3 | 8 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | нет |

| Количество нарезаемых резьб метрических | 3 | 3 | 6 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | нет |

| Пределы шагов нарезаемых резьб модульных | нет | нет | нет |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | нет |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 1,1 | 1,1 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 470 х 110 | 1050 х 535 х 1200 |

| Масса станка, кг | 280 | 300 | 400 |

Список литературы:

Станок токарно-винторезный (учебный) ТВ-6. Паспорт, 1983

ТУ 79 РСФСР 507-80

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Локтева С.Е. Станки с программным управлением, 1986

Модзелевский А. А., и др. Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Ремонт шпинделя токарного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник токарных станков

- Заводы производители токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

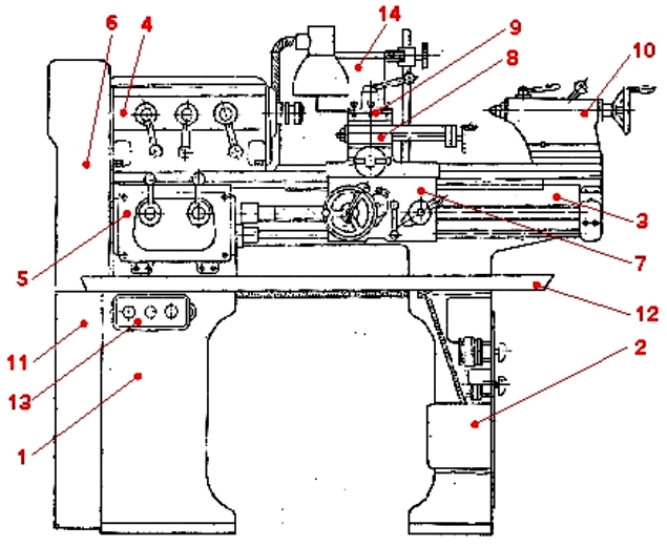

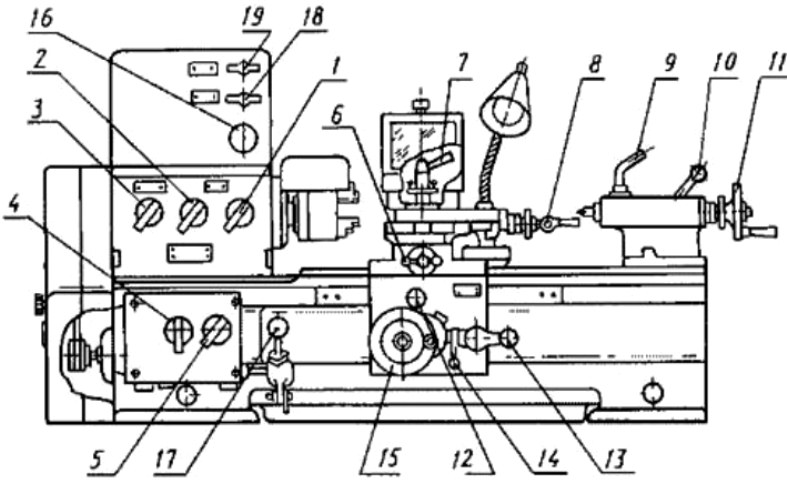

Основные узлы

Система электрики включает:

- главный мотор;

- движок, приводящий смещение суппортных участков;

- двигатель охлаждения;

- электроприводной шкаф;

- КП.

Для запуска агрегата требуется переменный ток, трехсот восьмидесяти вольт напряжение, 50 Гц частота. Регулировки КП осуществляются пунктом управления.

Функциональные параметры агрегата выбираются коробкой подач, фиксирующей показатели первостепенных частей агрегата, среди которых станочный суппорт. Станина укреплена жесткими ребрами. Другие отделы:

- фартук, обеспечивающий продольные/поперечные подачи;

- бабка шпинделя, изменяющая баланс узловых оборотов;

- бабка задняя.

Шестерни, способствующие переводу скоростей шпиндельного вращения.

Эксплуатация токарно-винторезного станка ТВ-4

Перед началом выполнения работ на ТВ-4 учеников следует ознакомить с основными техническими характеристиками конструкции и основами техники безопасности.

При эксплуатации станка следует выполнять следующие этапы:

- Выполнить предварительный осмотр оборудования и подготовку работы на нем. Осмотреть оборудование и рабочее место, оно должно быть очищено от стружки при работе предыдущей смены. При отсутствии неисправностей настроить станок получение детали заданного типа.

- Воспроизведение работы на агрегате. Выполнить предварительную настройку оборудования, правильно расположить заготовку между задней и передней бабкой, чтобы получить точную деталь.

- Выполнить профилактические работы. После работы удалять остатки стружки и металлической пыли после каждой обработанной детали. Для этого можно воспользоваться специальными приспособлениями – щетками или пылесосом. Также необходимо проверить целостность оборудования, отключить станок от электрической сети.

ТВ-4 не рассчитан производство деталей в большом количестве, соответственно степень его нагрузки необходимо контролировать.

Важно! При эксплуатации станка по металлу не должно быть никакой вибрации! В случае возникновения вибрации, следует оставить действие станка и принять меры к устранению неполадки. Прежде всего, проверить крепление инструмента и обтачиваемой детали

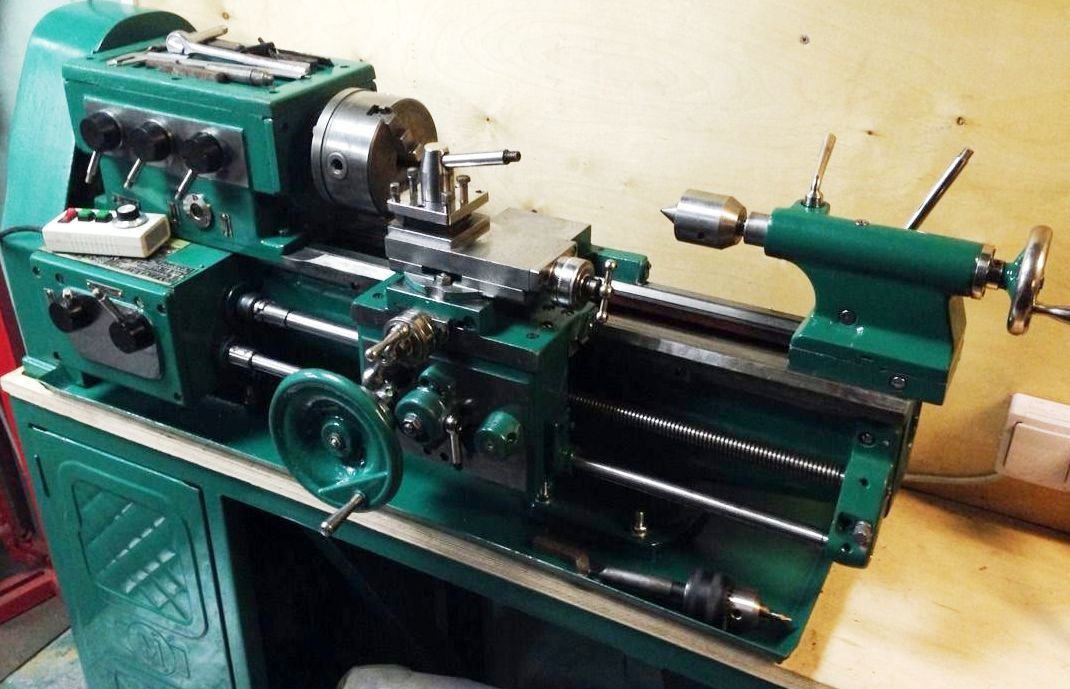

Назначение оборудования

Рассматривая назначение токарного станка, следует уделить внимание тому, что он является учебным. Несмотря на это, точение по металлу может проводится с высокой степенью точности. Определенные технические характеристики позволяют проводить установку оборудования в домашних или учебных мастерских

Рассматривая инструкцию (руководство) отметим следующие моменты:

Определенные технические характеристики позволяют проводить установку оборудования в домашних или учебных мастерских. Рассматривая инструкцию (руководство) отметим следующие моменты:

- Производитель рекомендует проводить время от времени натяжение ремня. Подобная профилактика позволяет добиться максимальной мощности и производительности на протяжении длительного периода.

- Для наладки достаточно провести ослабление гайки, после чего изменяется положение электрического двигателя. Устройство расположено на салазках, поэтому шкивы не смещаются относительно друг друга.

- Довольно распространенной проблемой можно назвать то, что во время работы возникает серьезная вибрация шпинделя. Происходит это из-за расслабления винтов.

Именно поэтому модель в большинстве случаев устанавливается в учебных заведениях для получения требуемых навыков. При необходимости может проводится производственная деятельность.

Понятие токарного станка

Первые полуавтоматические инструменты для обработки металла из дерева по подобию токарного станка были произведены на свет еще в 1 300 году до нашей эры. Прародителем современного агрегата был Древний Египет. На втором месте по развитию технологии обработки шли китайцы. В последующие столетия, примитивные конструкции токарного станка были распространены по всем уголкам планеты у развивающихся народов.

Первый полноценный токарный цельнометаллический станок был разработан в 1751 году, Вокансоном. Автоматизация же оборудования стала возможна только во второй половине 20 века. ЧПУ по сей день считаются элитой в отношении токарных станков, потому, для домашнего пользования люди закупают преимущественно машины с ручным типом управления – дешево и сердито.

| Достоинства токарных станков | Недостатки оборудования |

|---|---|

| Возможность изготовления элементов со сложной геометрией всего за один цикл по обработке. | Промышленные токарные станки по металлу стоят на рынке РФ не дешево. Аналогичная ситуация складывается и с обслуживанием оборудования. Особо крупные траты будут при работе с ЧПУ системами. |

| Оборудование позволяет обрабатывать любые типы металла – цветной и черный + разнообразные сплавы. Главное, правильно подобрать параметры по мощности и скорости обработки. | |

| Стружка из металла уходит на переплавку, а значит производство на токарных станках по металлу можно считать безотходным. | Большинство токарных станков имеют большие габариты и вес, что для гаражного использования зайдет единицам. |

| Высокий уровень чистоты поверхности изделия + многофункциональность за счет большого выбора сменных инструментов конструкции. |

Нивелировать недостатки можно за счет покупки бывшего в употреблении оборудования с ручной системой управления

Второй момент, обращать внимание на компактные модели устройств, предназначенных специально для гаражного пользования рядовыми покупателями

Теперь пару слов о классификации токарных станков. Для удобства информацию представим в виде таблицы.

| Тип станка | Особенности | Популярность (из 5 ★) |

|---|---|---|

| Токарно-винторезный | Оборудование используется для обработки цветных и черных металлов/сплавов. Основные задачи – точение, нарезка метрической/дюймовой и прочих типов резьбы. Агрегаты относятся к категории универсальных, и часто используются для частного пользования либо мелкосерийного производства. | ★★★★★ |

| Токарно-карусельный | Ключевое отличие – ось вращения расположена вертикально. Используются для точения, подрезки торцов, прорезания каналов и нарезки резьбы. Использование дополнительных насадок расширяет функционал, добавляя фрезерование, шлифовку и точение фасонных поверхностей под копирку. | ★★★★ |

| Лоботокарный | Используется для обтачивания заготовок с большим радиусом и небольшой высотой. Минус агрегата – сложности монтажа изделий для обработки. | ★★ |

| Токарно-револьверный | Специализированная машина для изготовления деталей из прутка. | ★★ |

| Автомат продольного точения | Хорошо зарекомендовали себя в мелкосерийном производстве деталей из прутка, фасонного профиля и проволоки. Легко обрабатывают как цветные металлы, так и легированные типы стали. | ★★★ |

| Многошпиндельный автомат | Используется для получения точных заготовок из прутка различной геометрии сечения или труб. Преимущественно используется в промышленном производстве. Повышает КПД работ за счет ЧПУ и возможности выполнения нескольких операций. | ★★★★ |

| Токарно-фрезерный | Соединяет в себе функции обоих агрегатов. Особая конструкция машины позволяет использовать один шпиндель для статики и вращения, что хорошо заходит для обработки сложных заготовок. | ★★★ |

Существуют еще токарно-полировальные, токарно-отрезные и прочие подтипы станков, но они относятся к узкоспециализированным, а потому, широко распространения среди мелкого производства не приобрели.

Важным параметром при выборе станка является его степень точности обработки. Существует классификация на 5 классов – С, В, Н, А, П (от низшего к высшему). В зависимости от класса точности, формируется область применения оборудования + его стоимость.