Какие сверла нужны в работе по дереву?

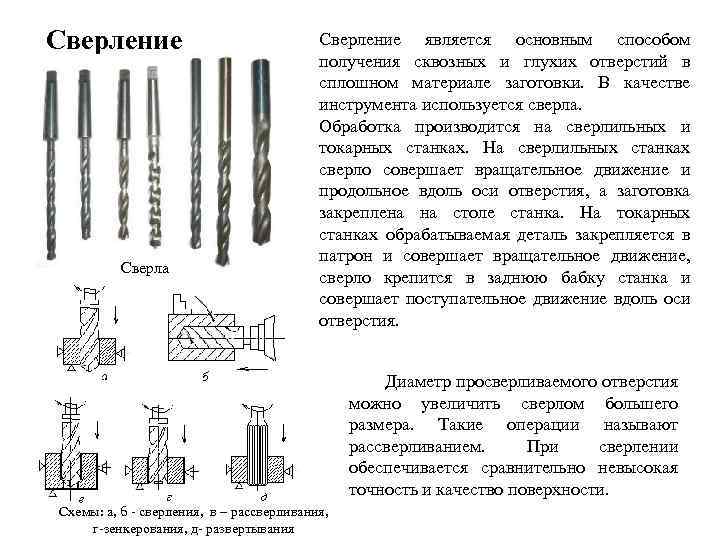

Сверла для работы по дереву подходят не только для массивной древесины, но и для фанеры, ДСП и ДВП. Их характерной особенностью является центрирующая точка — шип на наконечнике, стабилизирующий сверло при его запуске. Конструкция их спирального лезвия позволяет выбрасывать стружку, образовавшуюся во время сверления, наружу.

Стандартно они имеют диаметр от 3 до 12 мм и катанный хвостовик, позволяют сверлить на глубину до 1000 мм. Только небольшие сверла, предназначенные для дрелей или электрических отверток, имеют шестигранный хвостовик (биты, отвертки).

разновидности сверл по дереву

разновидности сверл по дереву

Сверла используются для проделывания глубоких отверстий в массивных деревянных элементах. Спираль их лезвия широкая, что значительно облегчает выбрасывание стружки. Шнеки имеют больший диаметр, чем у обычных сверл по дереву — от 6 до 40 мм.

Источники

- https://tze1.ru/articles/detail/kak-pravilno-sverlit-derevo/

- https://journal.citilink.ru/articles/gajd-po-sverlam-kakie-i-dlya-chego-ispolzovat/

- https://sto82.ru/oborudovanie/sverlenie-otverstij-v-bruse.html

- https://generator98.ru/metally-drugoe/kak-sdelat-krugloe-otverstie-v-dereve.html

- https://ostwest.su/instrumenty/chem-prosverlit-otverstie-v-dereve-bolshogo.php/

- https://prosto-instrumenty.ru/balerinka-po-derevu-reguliruemoe-sverlo-ili-kak-sdelat-bolshoe-otverstie/

- https://ichip.ru/sovety/remont/sverlim-po-krupnomu-kakie-nasadki-ispolzovat-dlya-bolshih-otverstij-722422

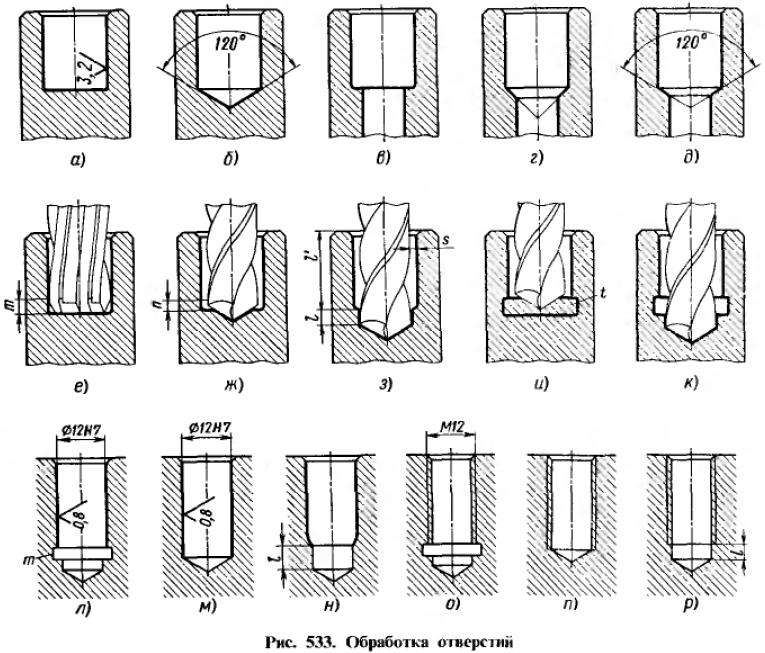

Зенкование

Зенкованием называют отделку цилиндрообразных или конусообразных отверстий, которые предназначаются для формирования углублений под утопленные головки крепежа. Делают это специнструментом, который называется «зенковка».

Есть ряд правил, которых нужно придерживаться при зенковании отверстий:

- Зенкуется отверстие исключительно после полного его просверливания.

- Сверление зенкование отверстия производятся во время одного подхода. Зенкование нужно производить после окончания сверления, не вынимая детали из станочных креплений. В ходе одного «подхода» производят обработку двумя инструментами.

- Использовать можно только невысокую частоту оборотов шпинделя (не более 100 оборотов в минуту), причем в это время нужно применять эмульсию. Глубину обработки можно проверить обычным штангенциркулем.

- Если использовать для зенкования цилидрическую зенковку, у которой размер цапфы превышает размер отверстия, которое нужно обработать, нужно сделать следующее. Вначале сверлится отверстие, которое по размеру совпадает с цапфой. Затем оно зенкуется, а после всего этого производится рассверливание до нужного размера.

Как сверлить шуруповертом?

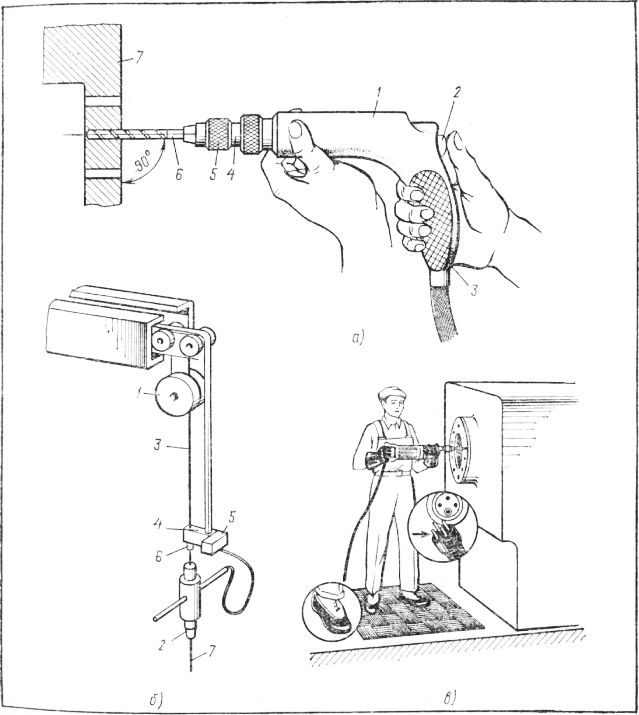

Сверлить металлические заготовки можно не только с помощью промышленного оборудования или электродрели, но и используя аккумуляторный шуруповерт. Этот электроинструмент обладает малой мощностью. Из-за этого он подойдёт для сверления дыр небольшого диаметра и глубины.

Сверление выполняется с помощью промышленного оборудования и электроинструментов

Важно правильно выбирать оснастку, и учитывать глубину, диаметр отверстия. Чтобы оснастка служила дольше, следует использовать охлаждающую жидкость

Сверлить нужно перпендикулярно, чтобы избежать порчи заготовки, инструмента.

Этапы и тонкости бурения отверстий

При алмазном сверлении железобетона могут использоваться кольцевые коронки. Их следует подбирать под материал основы. При подаче жидкости она должна поступать на коронку, исключая скопление грязи. В зависимости от того, какова прочность материала, можно добиться определенной скорости проведения работ. В минуту можно просверлить до 6 см. Технология подбирается с учетом определенных условий. Сухое бурение применяется крайне редко. К нему прибегают, если под рукой нет водозаборного оборудования. Без него вся жидкость будет попадать на пол. Но и диаметр отверстия при этом уменьшается до 20 см.

Алмазное сверление кирпича не предусматривает создание особых условий. Для этого нужно электропитание, которое позволит проделать отверстия до 500 мм в диаметре

При этом ударного воздействия не оказывается, разрушительных вибраций нет, что особенно важно, если работы ведутся на фундаменте. Вокруг места сверления не появляются сколы и трещины, а стена остается полностью неповрежденной. Легче всего работать с силикатными и керамическими изделиями

Более сложным вариантом является клинкерная кладка. Она обладает высокой прочностью, а частицы глины при сверлении спекаются. Но и здесь алмазная коронка справится со своей задачей

Легче всего работать с силикатными и керамическими изделиями. Более сложным вариантом является клинкерная кладка. Она обладает высокой прочностью, а частицы глины при сверлении спекаются. Но и здесь алмазная коронка справится со своей задачей.

До начала работ следует застелить пол пленкой или изоляционным материалом. Когда используется вода, она может проникнуть к соседям. При сквозном сверлении работы нужно вести с двух противоположных сторон. Для этого на одной из поверхностей осуществляется разметка.

Крепление установки осуществляется специальными анкерами. Не возникнет сложностей, если фиксация устройства должна проводиться на крепких стенах. А вот если перегородки облицованы гипсокартоном или фасад облагорожен вентилируемой системой, закрепиться не получится. Для работ нужно будет удалить облицовку на определенной площади, только тогда можно приступать к работам. К перекрытиям крепление осуществляется по такому же принципу, как и к стенам. В некоторых случаях можно использовать распорку к полу и потолку. Это позволяет уберечь от демонтажа отделку пола. А вот при установке анкеров поверхность повреждается.

Сверление отверстий металлоконструкций

Сверление отверстий от профессионалов на современном оборудовании

предлагает услуги сверления отверстий в металле. Работы осуществляются квалифицированными специалистами с применением профессионального высокопроизводительного оборудования. Главные плюсы предлагаемой услуги – доступная цена сверления отверстий в сочетании с точностью их геометрических размеров.

Технические характеристики используемого оборудования

Наша компания используется два типа сверлильных станков. Их характеристики выглядят следующим образом:

- стационарный 2С132: толщина обрабатываемого металла – до 50 мм;

- диаметр отверстий – до 36 мм;

- высота заготовки (максимальная) – до 600 мм;

- масса заготовки (максимальная) – до 600 кг;

на магнитной платформе EVOLUTION ME 3500:

- толщина обрабатываемого металла – до 50 мм;

диаметр отверстий 0 до 36 мм;

вес станка – 12,7 кг;

тип исполнения – переносной.

Сфера применения сверлильных станков по металлу

Современные сверлильные станки, которые используются на нашем производстве, предназначены для выполнения следующих видов работ:

- сверление отверстий;

- их рассверливание и растачивание;

- зенкерование;

- нарезка внутренней резьбы;

- развертывание;

- подрезка торцов.

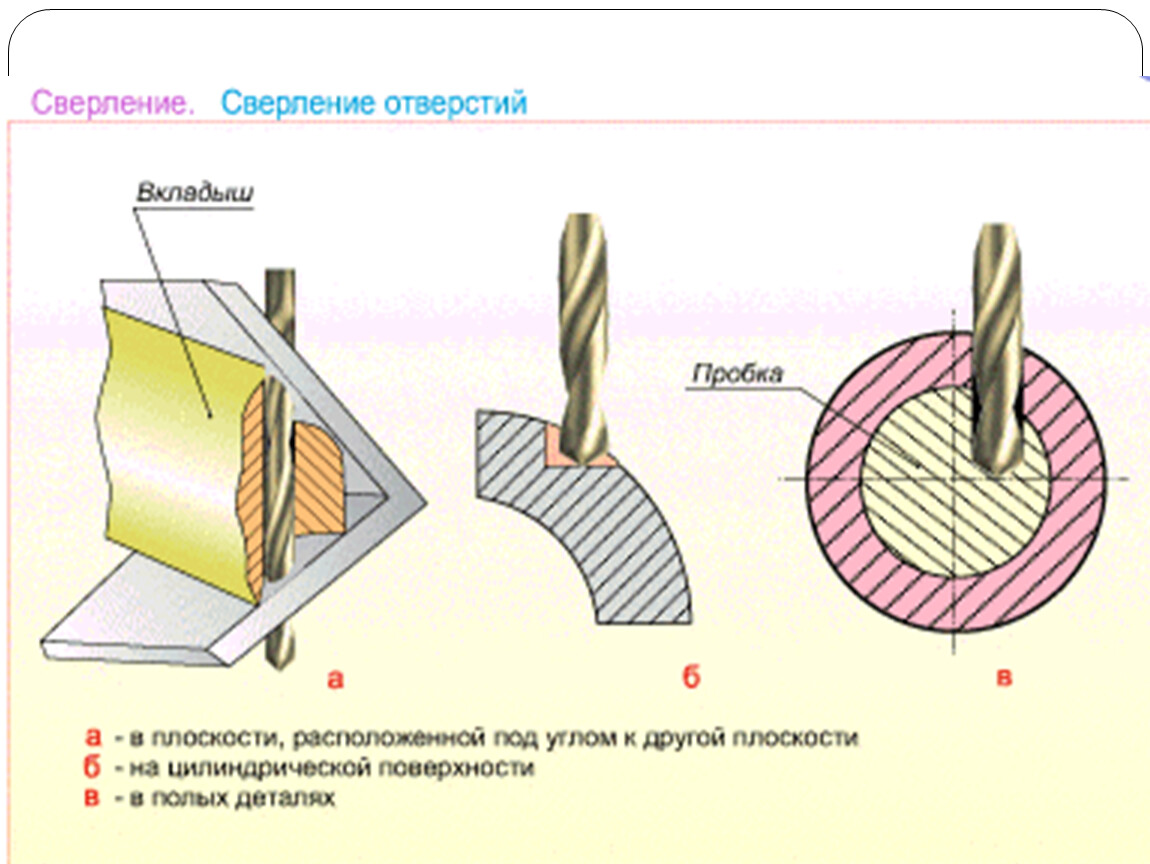

Сверление по кондуктору

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Постоянные установочные базы приспособления и кондукторные втулки, обеспечивающие направление сверлу, повышают точность обработки. При сверлении по кондуктору сверловщик выполняет несколько простых приемов (устанавливает кондуктор, заготовку и снимает их, включает и выключает подачу шпинделя).

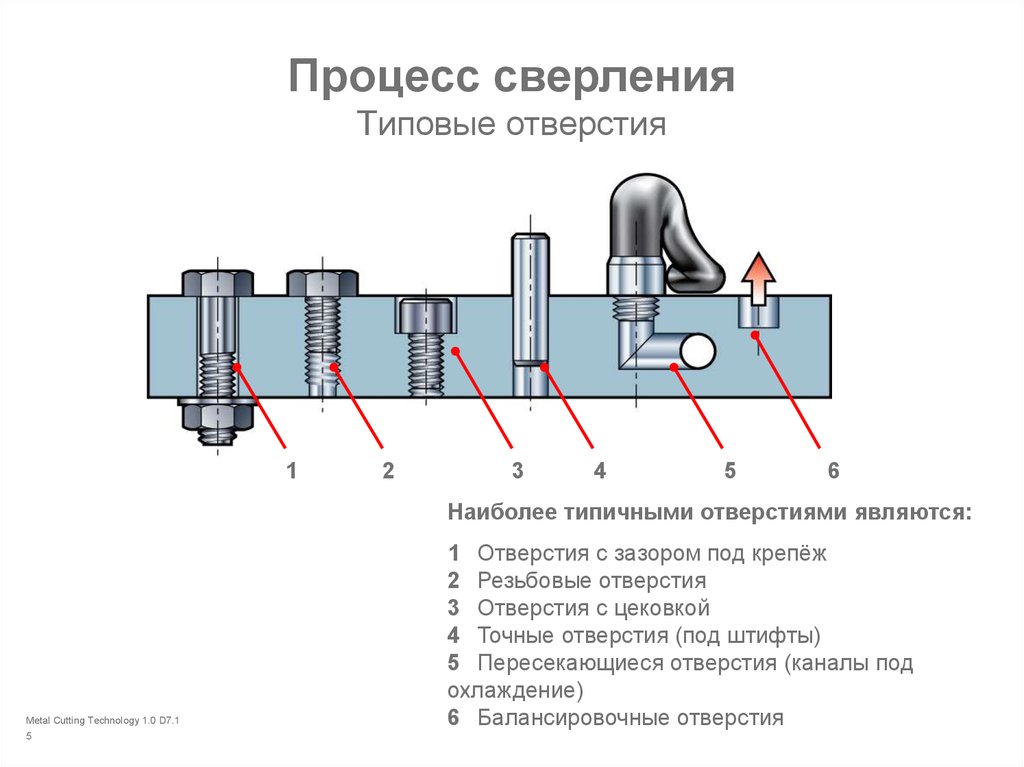

Сверление сквозных и глухих отверстий. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину.

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая.

При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно.

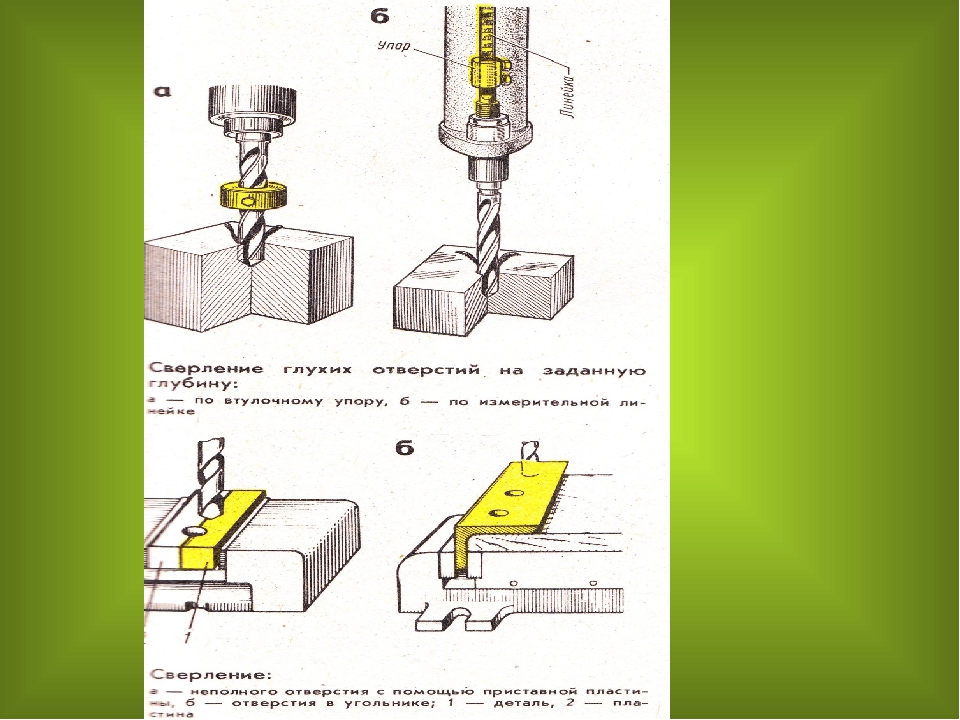

Известны три основных способа сверления глухих отверстий.

Если станок, на котором сверлят глухое отверстие, имеет какое-либо устройство для автоматического выключения скорости подачи шпинделя при достижении сверлом заданной глубины (отсчетные линейки, лимбы, жесткие упоры, автоматические остановы и пр.), то при настройке на выполнение данной операции необходимо его отрегулировать на заданную глубину сверления.

Если станок не имеет таких устройств, то для определения достигнутой глубины сверления можно использовать специальный патрон (рис. 6.22, а) с регулируемым упором. Упорную втулку 2 патрона можно перемещать и устанавливать относительно корпуса 1 со сверлом на заданную глубину обработки. Шпиндель станка перемещается вниз до упора торца втулки 2 в торец кондукторной втулки 3 (при сверлении по кондуктору) или в поверхность заготовки. Такой патрон обеспечивает точность глубины отверстия в пределах 0,1…0,5 мм.

Если не требуется большая точность глубины сверления и нет указанного патрона, то можно использовать упор в виде втулки, закрепленный на сверле (рис. 6.22, б), или на сверле отметить мелом глубину отверстия. В последнем случае шпиндель подают до тех пор, пока сверло не углубится в заготовку до отметки.

Глубину сверления глухого отверстия периодически проверяют глубиномером, но этот способ требует дополнительных затрат времени, так как приходится выводить сверло из отверстия, удалять стружку и после измерения вновь вводить его в отверстие.

Зенкование

Зенкованием называют отделку цилиндрообразных или конусообразных отверстий, которые предназначаются для формирования углублений под утопленные головки крепежа. Делают это специнструментом, который называется «зенковка».

Есть ряд правил, которых нужно придерживаться при зенковании отверстий:

- Зенкуется отверстие исключительно после полного его просверливания.

- Сверление зенкование отверстия производятся во время одного подхода. Зенкование нужно производить после окончания сверления, не вынимая детали из станочных креплений. В ходе одного «подхода» производят обработку двумя инструментами.

- Использовать можно только невысокую частоту оборотов шпинделя (не более 100 оборотов в минуту), причем в это время нужно применять эмульсию. Глубину обработки можно проверить обычным штангенциркулем.

- Если использовать для зенкования цилидрическую зенковку, у которой размер цапфы превышает размер отверстия, которое нужно обработать, нужно сделать следующее. Вначале сверлится отверстие, которое по размеру совпадает с цапфой. Затем оно зенкуется, а после всего этого производится рассверливание до нужного размера.

Растачивание

Расточные резцы работают в менее благоприятных условиях, чем токарные так как имеют меньшие размеры (зависящие от размера оправок и диаметра обрабатываемого отверстия).

При работе на расточных станках главное вращательное движение, т.е. скорость резания передается инструменту:

[м/мин],

где D – диаметр обработанной поверхности, мм;

n – частота вращения режущего инструмента, об/мин.

Подача S – перемещение режущего инструмента (или заготовки) относительно обработанной поверхности (мм/мин или за один оборот шпинделя в мм/об).

Глубина резания

где d – диаметр отверстия до обработки, мм.

Обработка заготовок на сверлильных и расточных станках >Теория по ТКМ >

Режимы сверления

Очень важно правильно закрепить и направить сверло, а также выбрать режим резания. При выполнении отверстий в металле сверлением важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об)

При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка

При выполнении отверстий в металле сверлением важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об). При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка.

Воспользуйтесь таблицами, чтобы правильно выбрать режим и не затупить сверло преждевременно.

Таблица 1. Рекомендуемые скорости резания отверстий L/D ≤ 3, приведённые для быстрорежущей стали средней твёрдости

| Подача S, мм/об | Диаметр сверла D, мм | |||||||||

| 2,5 | 4 | 6 | 8 | 10 | 12 | 146 | 20 | 25 | 32 | |

| Скорость резания v, м/мин | ||||||||||

| При сверлении стали | ||||||||||

| 0,06 | 17 | 22 | 26 | 30 | 33 | 42 | — | — | — | — |

| 0,10 | — | 17 | 20 | 23 | 26 | 28 | 32 | 38 | 40 | 44 |

| 0,15 | — | — | 18 | 20 | 22 | 24 | 27 | 30 | 33 | 35 |

| 0,20 | — | — | 15 | 17 | 18 | 20 | 23 | 25 | 27 | 30 |

| 0,30 | — | — | — | 14 | 16 | 17 | 19 | 21 | 23 | 25 |

| 0,40 | — | — | — | — | — | 14 | 16 | 18 | 19 | 21 |

| 0,60 | — | — | — | — | — | — | — | 14 | 15 | 11 |

| При сверлении чугуна | ||||||||||

| 0,06 | 18 | 22 | 25 | 27 | 29 | 30 | 32 | 33 | 34 | 35 |

| 0,10 | — | 18 | 20 | 22 | 23 | 24 | 26 | 27 | 28 | 30 |

| 0,15 | — | 15 | 17 | 18 | 19 | 20 | 22 | 23 | 25 | 26 |

| 0,20 | — | — | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 0,30 | — | — | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 19 |

| 0,40 | — | — | — | — | 14 | 14 | 15 | 16 | 16 | 17 |

| 0,60 | — | — | — | — | — | — | 13 | 14 | 15 | 15 |

| 0,80 | — | — | — | — | — | — | — | — | — | 13 |

| При сверлении алюминиевых сплавов | ||||||||||

| 0,06 | 75 | — | — | — | — | — | — | — | — | — |

| 0,10 | 53 | 70 | 81 | 92 | 100 | — | — | — | — | — |

| 0,15 | 39 | 53 | 62 | 69 | 75 | 81 | 90 | — | — | — |

| 0,20 | — | 43 | 50 | 56 | 62 | 67 | 74 | 82 | – | – |

| 0,30 | — | — | 42 | 48 | 52 | 56 | 62 | 68 | 75 | — |

| 0,40 | — | — | — | 40 | 45 | 48 | 53 | 59 | 64 | 69 |

| 0,60 | — | — | — | — | 37 | 39 | 44 | 48 | 52 | 56 |

| 0,80 | — | — | — | — | — | — | 38 | 42 | 46 | 54 |

| 1,00 | — | — | — | — | — | — | — | — | — | 42 |

Таблица 2. Поправочные коэффициенты

| Наименование и марка обрабатываемого материала | Твёрдость НВ | Поправочный коэффициент | |

| Быстрорежущими свёрлами | Твердосплавными свёрлами | ||

| Сталь углеродистая качественная конструкционная | |||

| 10, 15, 20 | 156 | 1,2 | 1,2 |

| 30, 35, 40 | 143-207 | 1,3 | 1,2 |

| 170-229 | 1,2 | 1,3 | |

| 207-269 | 0,8 | 1,0 |

Таблица 3. Обороты и подача при различном диаметре сверла и сверлении углеродистой стали

| Диаметр сверла, мм | Число оборотов, об/мин | Подача, мм/об |

| до 5 | 2000-1300 | 0,10-0,20 |

| 5-10 | 1300-700 | 0,15-0,30 |

| 11-15 | 700-400 | 0,20-0,40 |

| 16-20 | 400-300 | 0,25-0,45 |

| 20-30 | 300-200 | 0,40-0,60 |

Таблица 4. Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

| Диаметр сверла, мм | Число оборотов, об/мин | Подача, мм/об |

| 1,59 | 1500 | 0,025 |

| 3,18 | 800 | 0,065 |

| 6,35 | 400 | 0,125 |

| 12,70 | 150 | 0,280 |

| 20,64 | 180 | 0,255 |

| 25,40 | 150 | 0,280 |

Отличительные особенности

Сверла по металлу изготавливают из специальных сплавов и придают им уникальную форму. Отличить подобный тип инструмента можно по нескольким основным характеристикам:

- Сверло для металла окрашиваются черной металлической краской, тогда как аналогичные инструменты для дерева имеют более светлый цвет.

- Основным отличием является режущий угол. В зависимости от предназначения сверла этот показатель может быть разным. Так, например, для стали он составляет 140, для бронзы 120 и для меди 100 градусов.

Сверла по металлу не оснащаются специальными напайками, которые можно встретить на конструкциях, обрабатывающих бетон.

Станки и инструменты для выполнения сверления

Операция растачивания и восстановления отверстий

Свёрла

Сверление цилиндрических отверстий, а также сверление многогранных (треугольных, квадратных, пяти- и шестигранных, овальных) отверстий выполняют с помощью специальных режущих инструментов — свёрл. Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

- Углеродистые стали (У8, У9, У10, У12 и др): Сверление и рассверливание дерева, пластмасс, мягких металлов.

- Низколегированные стали (Х, В1,9ХС,9ХВГ и др): Сверление и рассверливание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеродистыми теплостойкость (до 250 °C) и скорость резания.

- Быстрорежущие стали (Р9, Р18, Р6М5, Р9К5 и др): Сверление всех конструкционных материалов в незакалённом состоянии. Теплостойкость до 650 °C.

- Свёрла, оснащенные твёрдым сплавом, (ВК3, ВК8, Т5К10, Т15К6 и др): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950 °C. Могут быть цельными, с напайными пластинами, либо со сменными пластинами (крепятся винтами)

- Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

- Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Операции сверления производятся на следующих станках:

- Вертикально-сверлильные станки: Сверление — основная операция.

- Горизонтально-сверлильные станки: Сверление — основная операция.

- Вертикально-расточные станки: Сверление — вспомогательная операция.

- Горизонтально-расточные станки: Сверление — вспомогательная операция.

- Вертикально-фрезерные станки: Сверление — вспомогательная операция.

- Горизонтально-фрезерные станки: Сверление — вспомогательная операция.

- Универсально-фрезерные станки: Сверление — вспомогательная операция.

- Токарные станки: Сверло неподвижно, а обрабатываемая заготовка вращается.

- Токарно-затыловочные станки: Сверление — вспомогательная операция. Сверло неподвижно.

- Агрегатном станке.

- : Сверление — вспомогательная операция. Сверло может быть неподвижно (статический блок) или вращаться (приводной блок)

И на ручном оборудовании:

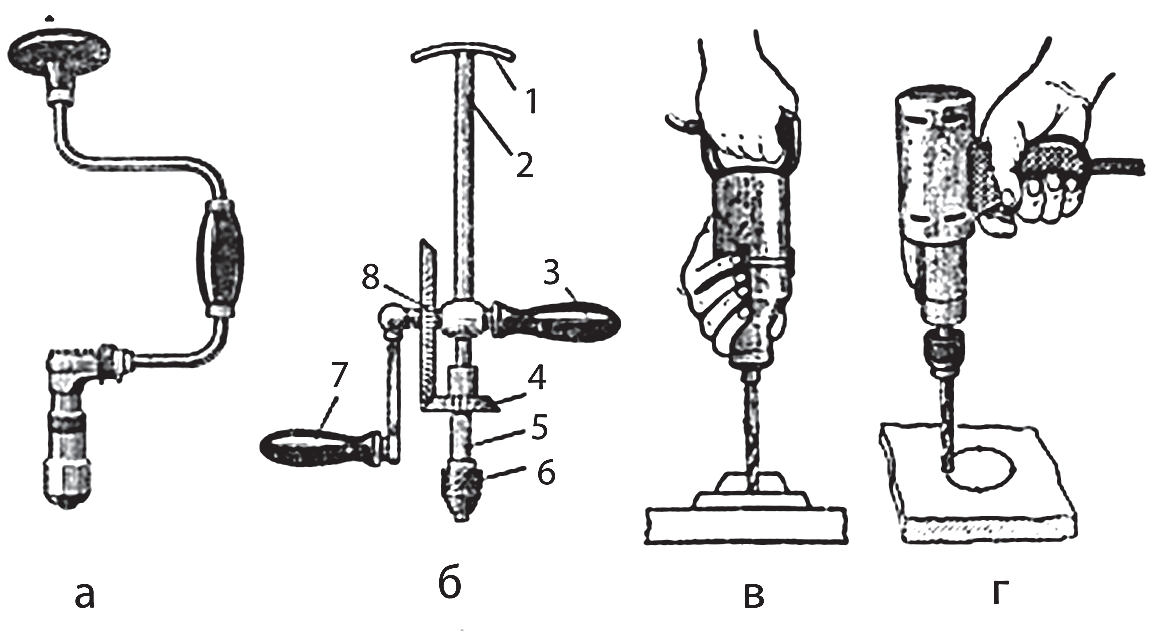

- Механические дрели: Сверление с использованием мускульной силы человека.

- Электрические дрели: Сверление на монтаже переносным электроинструментом (в том числе ударно-поворотное сверление).

- перфораторы

Для облегчения процессов резания материалов применяют следующие меры:

- Охлаждение: Смазочно-охлаждающие жидкости и газы(вода, эмульсии, олеиновая кислота, углекислый газ, графит и др.)

- Ультразвук: Ультразвуковые вибрации сверла увеличивают производительность и дробление стружки.

- Подогрев: Подогревом ослабляют твёрдость труднообрабатываемых материалов.

- Удар: При ударно-поворотном сверлении (бурении) камня, бетона.

Как просверлить отверстие большого диаметра в металле

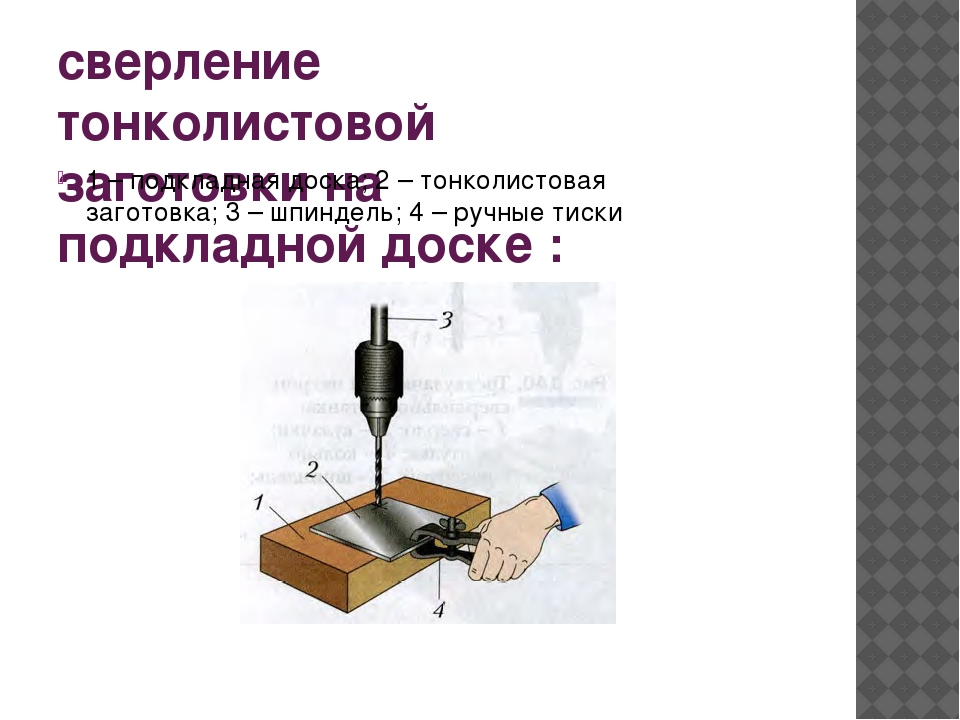

Данная процедура намного сложнее глубинного бурения. Эта процедура при небольшой толщине металла выполняется специальной коронкой, или обыкновенными бурами для металла за несколько проходок.

Коронка

Состоит из комплекта, куда входит обычное сверло, ровно пробивающее канал в заготовке и самой коронки определенного диаметра. Рабочий процесс производится малыми оборотами дрели, при этом производиться принудительное охлаждение режущих кромок бура и коронки.

Многоэтапное сверление

При большой толщине детали необходимо иметь определенный запас буров, разница которых по диаметру должна быть по отношению друг к другу в пределах 25%. Работу следует начинать самым тонким сверлом. Как только им будет пробурен сквозной канал, производится замена сверла, у которого диаметр больше предыдущего. Таким образом, поэтапно, сверла меняются до диаметра заданного размера.

Ступенчато-конусный бур

Это комплект конусообразных сверл различных диаметров, находящихся на одной общей оси. Довольно удобный инструмент для работы со стальным листовым металлом. Принцип работы практически неотличим от обычного сверления.

Пробивка отверстий

Технология пробивки отверстий в металлических сплавах довольно распространенная. Она используется при работе с листовым металлом. Преимущества технологии в том, что отверстия пробиваются точно в заданной точке с четким диаметром и практически без потери определенного времени. Для этого используются специализированные прессовочные станки.

Для пробивки тонкого листового металла может использоваться ручной пробойник. Этот инструмент для пробивки отверстий в металле изготавливается из заостренной с одного конца стальной трубы. Для пробойника могут использоваться трубы различного диаметра. Для пробивки отверстия, пробойник приставляется к размеченной точке, после чего по нему наносится несколько сильных ударов молотком. В итоге получается аккуратно пробитое отверстие.

Режимы сверления

Очень важно правильно закрепить и направить сверло, а также выбрать режим резания. При выполнении отверстий в металле сверлением важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об)

При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка

При выполнении отверстий в металле сверлением важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об). При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка.

Воспользуйтесь таблицами, чтобы правильно выбрать режим и не затупить сверло преждевременно.

Таблица 1. Рекомендуемые скорости резания отверстий L/D ≤ 3, приведённые для быстрорежущей стали средней твёрдости

| Подача S0, мм/об | Диаметр сверла D, мм | |||||||||

| 2,5 | 4 | 6 | 8 | 10 | 12 | 146 | 20 | 25 | 32 | |

| Скорость резания v, м/мин | ||||||||||

| При сверлении стали | ||||||||||

| 0,06 | 17 | 22 | 26 | 30 | 33 | 42 | — | — | — | — |

| 0,10 | — | 17 | 20 | 23 | 26 | 28 | 32 | 38 | 40 | 44 |

| 0,15 | — | — | 18 | 20 | 22 | 24 | 27 | 30 | 33 | 35 |

| 0,20 | — | — | 15 | 17 | 18 | 20 | 23 | 25 | 27 | 30 |

| 0,30 | — | — | — | 14 | 16 | 17 | 19 | 21 | 23 | 25 |

| 0,40 | — | — | — | — | — | 14 | 16 | 18 | 19 | 21 |

| 0,60 | — | — | — | — | — | — | — | 14 | 15 | 11 |

| При сверлении чугуна | ||||||||||

| 0,06 | 18 | 22 | 25 | 27 | 29 | 30 | 32 | 33 | 34 | 35 |

| 0,10 | — | 18 | 20 | 22 | 23 | 24 | 26 | 27 | 28 | 30 |

| 0,15 | — | 15 | 17 | 18 | 19 | 20 | 22 | 23 | 25 | 26 |

| 0,20 | — | — | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 0,30 | — | — | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 19 |

| 0,40 | — | — | — | — | 14 | 14 | 15 | 16 | 16 | 17 |

| 0,60 | — | — | — | — | — | — | 13 | 14 | 15 | 15 |

| 0,80 | — | — | — | — | — | — | — | — | — | 13 |

| При сверлении алюминиевых сплавов | ||||||||||

| 0,06 | 75 | — | — | — | — | — | — | — | — | — |

| 0,10 | 53 | 70 | 81 | 92 | 100 | — | — | — | — | — |

| 0,15 | 39 | 53 | 62 | 69 | 75 | 81 | 90 | — | — | — |

| 0,20 | — | 43 | 50 | 56 | 62 | 67 | 74 | 82 | – | – |

| 0,30 | — | — | 42 | 48 | 52 | 56 | 62 | 68 | 75 | — |

| 0,40 | — | — | — | 40 | 45 | 48 | 53 | 59 | 64 | 69 |

| 0,60 | — | — | — | — | 37 | 39 | 44 | 48 | 52 | 56 |

| 0,80 | — | — | — | — | — | — | 38 | 42 | 46 | 54 |

| 1,00 | — | — | — | — | — | — | — | — | — | 42 |

Таблица 2. Поправочные коэффициенты

| Наименование и марка обрабатываемого материала | Твёрдость НВ | Поправочный коэффициент | |

| Быстрорежущими свёрлами | Твердосплавными свёрлами | ||

| Сталь углеродистая качественная конструкционная | |||

| 10, 15, 20 | 156 | 1,2 | 1,2 |

| 30, 35, 40 | 143-207 | 1,3 | 1,2 |

| 170-229 | 1,2 | 1,3 | |

| 207-269 | 0,8 | 1,0 |

Таблица 3. Обороты и подача при различном диаметре сверла и сверлении углеродистой стали

| Диаметр сверла, мм | Число оборотов, об/мин | Подача, мм/об |

| до 5 | 2000-1300 | 0,10-0,20 |

| 5-10 | 1300-700 | 0,15-0,30 |

| 11-15 | 700-400 | 0,20-0,40 |

| 16-20 | 400-300 | 0,25-0,45 |

| 20-30 | 300-200 | 0,40-0,60 |

Таблица 4. Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

| Диаметр сверла, мм | Число оборотов, об/мин | Подача, мм/об |

| 1,59 | 1500 | 0,025 |

| 3,18 | 800 | 0,065 |

| 6,35 | 400 | 0,125 |

| 12,70 | 150 | 0,280 |

| 20,64 | 180 | 0,255 |

| 25,40 | 150 | 0,280 |

Сверлить сразу тремя сверлами для создания отверстия большого диаметра

Возникают ситуации, когда мастеру необходимо сделать отверстие большого диаметра, а под рукой инструментов, позволяющих выполнить такую работу. В этом случае можно воспользоваться несколькими сверлами малого диаметра.

Для этого нужно воспользоваться тремя тонкими сверлами и скрепить их между собой при помощи обычной изоленты. Стоит отметить, что их диаметр не должен сильно отличаться друг от друга. Чтобы получить максимально ровное отверстие, сверла, во время скручивания между собой необходимо выровнять. В том случае, если хотя бы одно сверло из общей связки будет немного выступать вперед, оно станет так называемой осью вращения всей конструкции. В результате этого диаметр проделываемого отверстия будет немного больше от изначально запланированного размера.

Затем всю связку необходимо зафиксировать в патроне электродрели. Выставлять ее нужно таким образом, чтобы обеспечивался надежный захват в патроне всей конструкции. При этом не следует забывать о том, что длины используемых инструментов должно хватать для проделывания сквозных отверстий в материале.

Если связка будет плохо зафиксирована в патроне, во время вращения сверла начнут разъезжаться и ломаться. Для многократного использования такого инструмента, его необходимо правильно и надежно зафиксировать в патроне электроинструмента.

При использовании связки необходимо выставлять небольшую скорость вращения патрона электродрели. Во время работы необходимо периодически останавливаться и удалять из проделываемого отверстия весь накапливаемый мусор. Такой метод, который предусматривает применение связки, лучше всего подойдет для проделывания отверстий большого диаметра в древесине и мягких металлах (медь, алюминий).

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Виды хвостовиков для соответствующих патронов перфораторов

Хвостовая часть насадки играет важную роль, так как именно этой стороной насадка устанавливается в патрон перфоратора. Самый простой способ отличить бур от сверла — это сравнить их хвостовые части. Если сверло имеет цилиндрическую конструкцию, то на бурах хвостовик имеет специальные канавки. Специалисты со стажем без лишних трудностей смогут выявить, подойдет ли насадка под патрон того или иного перфоратора.

Чтобы не возникали трудности при выборе буров для своих перфораторов, нужно разобраться с их разновидностями. По форме хвостовиков их классифицируют на такие виды:

- SDS plus — это часто встречаемый тип хвостовиков, диаметр которого составляет 10 мм. Конструкция такого хвостовика представлена в виде цилиндрического основания с пазами. Эти пазы нужны для соединения с патроном инструмента. На насадке присутствует 4 паза, два из которых считаются открытыми или сплошными, а два закрытые. Длина хвостовой части на бурах типа sds plus составляет 40 мм, а диаметр рабочей части составляет от 4 до 26 мм. Обычно такие насадки с хвостовиками применяются для работы бытовыми и полупрофессиональными электроинструментами

- SDS max — главная отличительная особенность таких хвостовиков от sds plus заключается в диаметре, который составляет 18 мм. Кроме того, длина части, которая вставляется в патрон инструмента, также намного больше и составляет 90 мм. Конструкция пазов практически почти одинакова с sds plus с незначительным отличием по их размеру, а диаметр рабочих частей составляет от 26 мм. Употребляются насадки с хвостовиками SDS max в приборах профессионального назначения, а также еще в отбойных молотках

- SDS top — такой вариант хвостовой части является менее популярным, и встречаются насадки с sds top хвостовиком редко (по конструкции нечто среднее между plus и top). Диаметр цилиндрической части составляет 14 мм, а длина вставляемой области составляет 70 мм. Такие буры выпускаются с диапазонами диаметров рабочей части от 16 до 26 мм

- SDS quick — еще менее популярная форма хвостовой части, которая была разработана в 2008 году компанией Bosch. Насадки с этими хвостовиками существенно отличаются от предыдущих, и имеют они больше сходств со сверлами. Шестигранная конструкция хвостовика имеет вместо пазов шпонки или выступы, за счет которых и происходит фиксация насадки в патроне инструмента. Достоинство такой конструкции хвостовой части в том, что они предназначены не только к применению в перфораторах, но еще и в дрелях и шуруповертах. Если брать бур с таким типом хвостовика, то подходит он исключительно для перфораторов фирмы Bosch модели Uneo и Uneo Maxx

- SPLINE – новый тип конструкции хвостовиков буров для перфоратора по бетону, который имеет шлицевую конструкцию. Это новый тип хвостовиков под перфораторы китайского производства. Хвостовики сплайн были разработаны китайской компанией по производству перфораторов, что возможно послужило толчком для перехода от привычных sds plus и sds max на новые устройства. Сегодня они не очень популярны, однако это только вопрос времени. Сплайн хвостовики на бурах перфораторов доказали свою надежность и эффективность, поэтому высока вероятность того, что вскоре придется заменить на своих устаревших электроинструментах патроны. Конструкция хвостовика SPLINE показана на фото ниже

Для обычных бытовых и даже полупрофессиональных моделей применяются стандартные буры с хвостовиками SDS plus. Это самые ходовые модели, которые быстро вставляются в патрон, а также оперативно извлекаются из него.

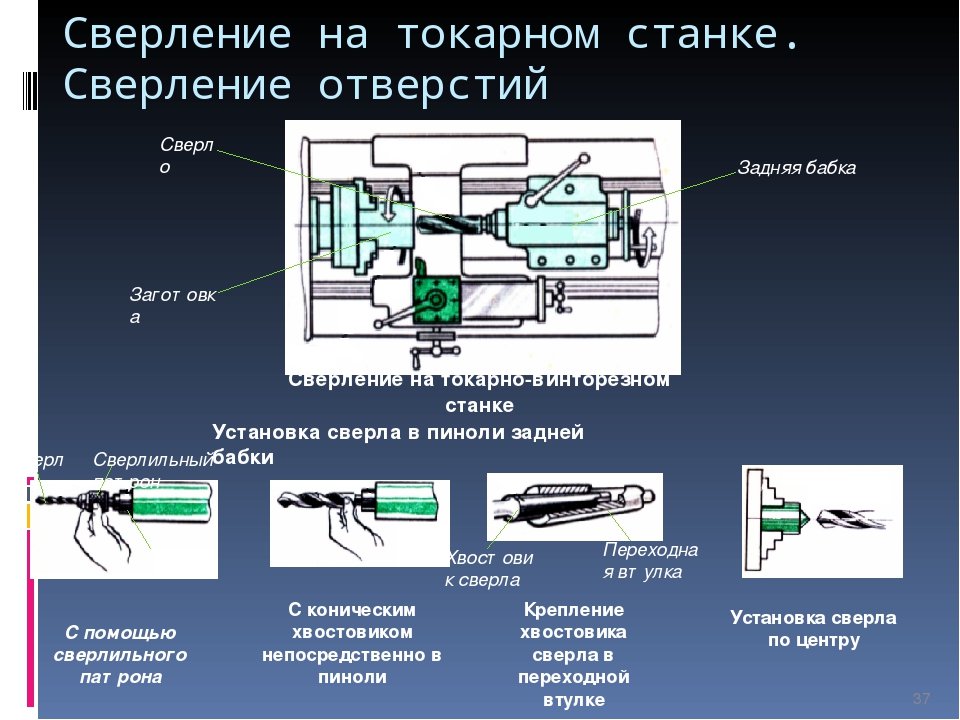

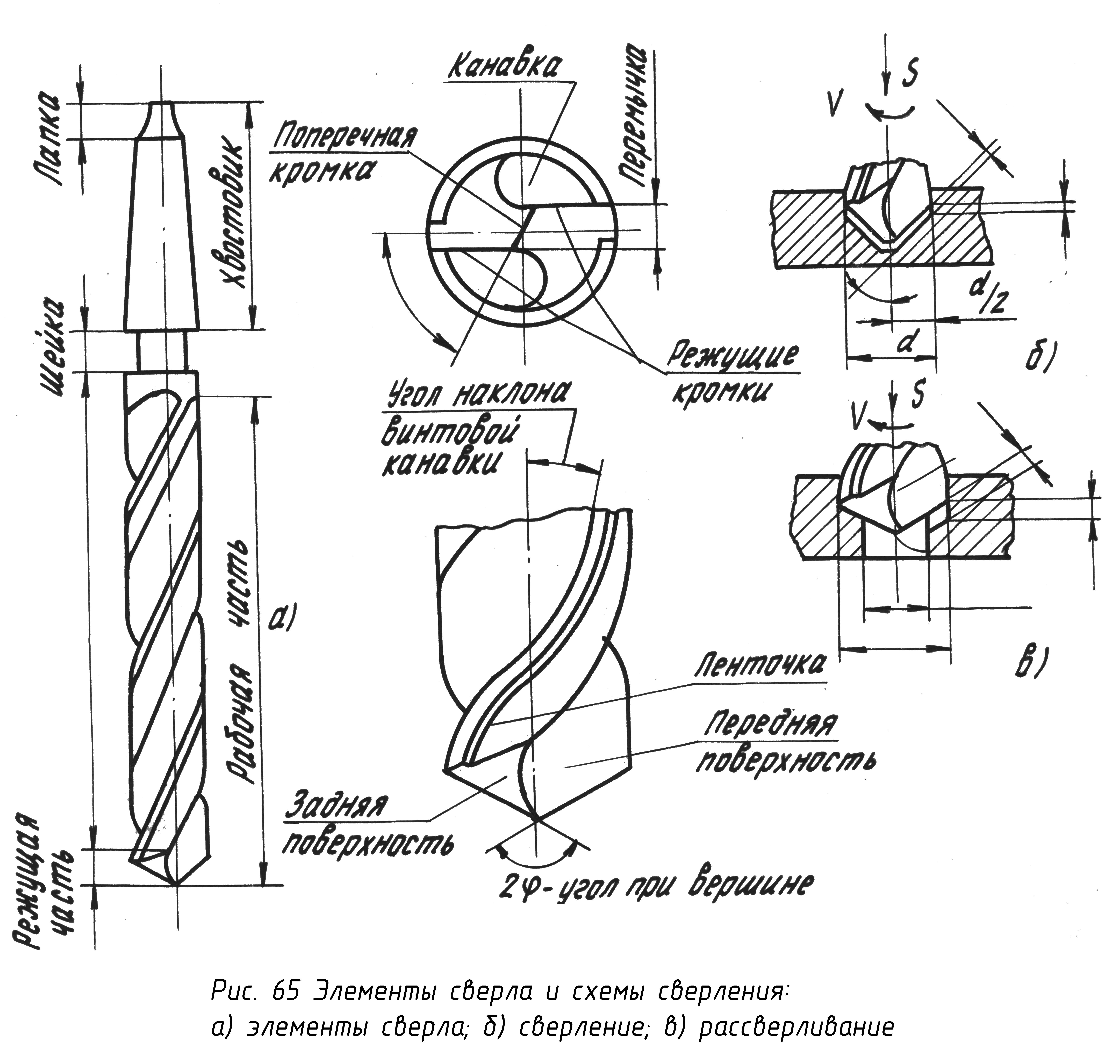

Сверление

Главное движение резания при сверлении — вращательное, оно выполняется заготовкой; движение подачи — поступательное, выполняется инструментом. Перед началом работы проверяют совмещение вершин переднего и заднего центров токарного станка. Заготовку устанавливают в патрон и проверяют, чтобы ее биение (эксцентричность) относительно оси вращения не превышало припуска, снимаемого при наружном обтачивании. Проверяют биение торца заготовки, при котором будет обрабатываться отверстие, и выверяют заготовки по торцу. Перпендикулярность торца заготовки к оси ее вращения можно обеспечить подрезкой торца. При этом в центре заготовки можно выполнить углубление для обеспечения нужного направления сверла и предотвращения его увода и поломки. Сверла с коническими хвостовиками устанавливают непосредственно в конусное отверстие пиноли задней бабки, а если размеры конусов не совпадают, то используют переходные втулки.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны, которые устанавливают в пиноли задней бабки.

Перед сверлением отверстий заднюю бабку перемещают по станине на такое расстояние от заготовки, чтобы сверление можно было производить на требуемую глубину при минимальном выдвижении пиноли из корпуса задней бабки. Перед началом сверления заготовку приводят во вращение включением шпинделя.

Сверло плавно (без удара) подводят вручную (вращением маховика задней бабки) к торцу заготовки и производят сверление на небольшую глубину (надсверливают). Затем отводят инструмент, останавливают заготовку и проверяют точность расположения отверстия. Для того чтобы сверло не сместилось, предварительно производят центрование заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90°. Благодаря этому в начале сверления поперечная кромка сверла не работает, что уменьшает смещение сверла относительно оси вращения заготовки. Для замены сверла маховик задней бабки поворачивают до тех пор, пока пиноль не займет в корпусе бабки крайнее правое положение, в результате чего сверло выталкивается винтом из пиноли. Затем в пиноль устанавливают нужное сверло.

При сверлении отверстия, глубина которого больше его диаметра, сверло (также как при работе на сверлильных станках), периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки.

При ручном управлении станком трудно обеспечить постоянную скорость движения подачи. Для стабилизации скорости подачи используют различные устройства. Для механической подачи сверла его закрепляют в резцедержателе. Сверло 1 с цилиндрическим хвостовиком (рис. 4.29, а) с помощью прокладок 2 и 3 устанавливают в резцедержателе так, чтобы ось сверла совпадала с линией центров. Сверло 1 с коническим хвостовиком (рис. 4.29, б) устанавливают в державке 2, которую крепят в резцедержателе.

После выверки совпадения оси сверла с линией центров суппорт со сверлом вручную подводят к торцу заготовки и обрабатывают пробное отверстие минимальной глубины, а затем включают механическую подачу суппорта. При сверлении напроход перед выходом сверла из заготовки скорость механической подачи значительно уменьшают или отключают подачу и заканчивают обработку вручную.

При сверлении отверстий диаметром 5…30 мм скорость подачи S0 = 0,1 …0,3 мм/об для стальных деталей и S0 = 0,2…0,6 мм/об для чугунных деталей.

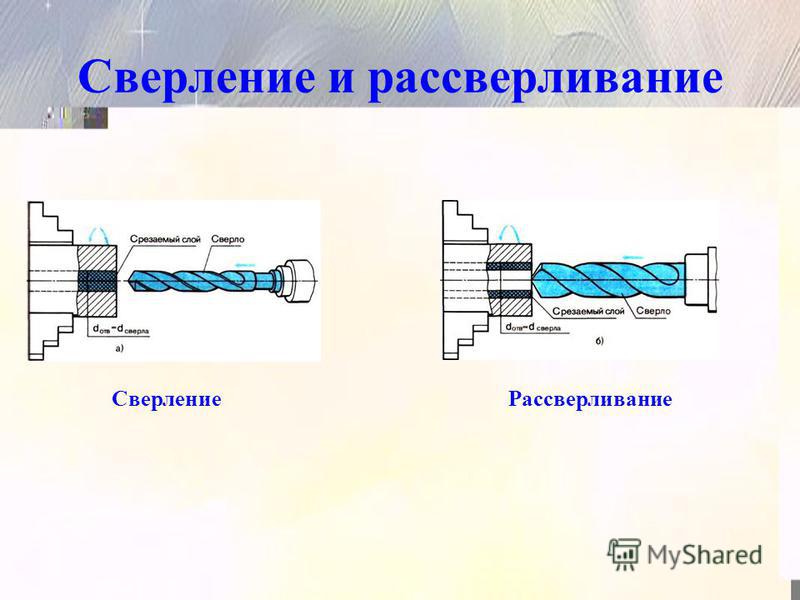

Для получения более точных отверстий и для уменьшения увода сверла от оси детали используют рассверливание, т. е. сверление отверстия в несколько приемов. При сверлении отверстий большого диаметра (свыше 30 мм) также прибегают к рассверливанию для уменьшения осевого усилия. Режимы резания при рассверливании отверстий те же, что и при сверлении.