Рекомендации по технике сварки своими руками

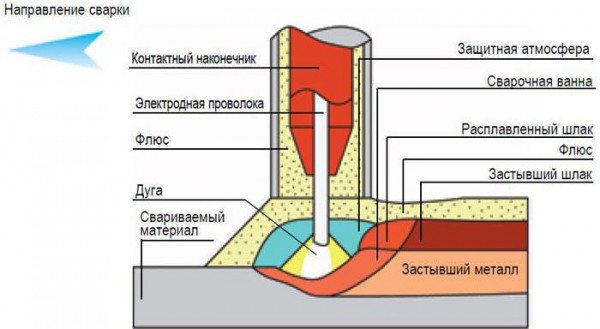

Мастеру важно следить не только за ровностью шва, но и за тем, чтобы ванна не выходила из защитной среды. Для этого сначала нужно включить газ, а после этого поджечь дугу

Если сделать наоборот, металл окислится и соединение получится некачественным. Заканчивать работу нужно таким же образом: сначала убрать электрод, а через 10 секунд выключить газ. Самой надежной считается подача газовых струй с двух сторон. Так снижается риск контакта с кислородом.

Характеристики подаваемого тока

Это самый сложный параметр при выборе режима сварки. Он зависит от типа металла, например, тонкие листы варят на минимальных значениях

Важно учитывать расположение деталей. Вертикальный шов нужно делать аккуратно, чтобы удержать дугу и не допустить растекания расплавленного металла

Характеристики подаваемого тока зависят от типа металла.

Скорость подачи проволоки

Это параметр прямо пропорционально связан с предыдущим: если увеличить продвижение электрода, вырастет ток. В профессиональных аппаратах значения можно регулировать отдельно. Это нужно делать, когда дуга издает посторонние звуки. Громкий треск говорит о том, что электродный материал нужно замедлить.

С какой скоростью варить

Этот параметр напрямую влияет на качество шва. Если дуга движется слишком быстро, соединение получается прерывистым и тонким. Если движения сварщика медленные, стык будет широкий, расплывчатый.

Скорость сваривания влияет на качество шва.

Угол наклона электрода

Относительно плоскости сваривания можно выделить 3 положения проволоки:

- Отклонение 30-60°. Жидкий шлак накрывает расплавленный металл, т.к. двигается за ванной. Способ используется для вертикальных швов, минимизации глубины проплава.

- Под прямым углом. Сложный метод, применяется редко. Так можно варить только труднодоступные места, где нет возможности наклонить горелку.

- Наклон 120-150°. Жидкий шлак оттесняется назад, он находится сзади сварочной ванны. Способ дает глубокую проплавку металла.

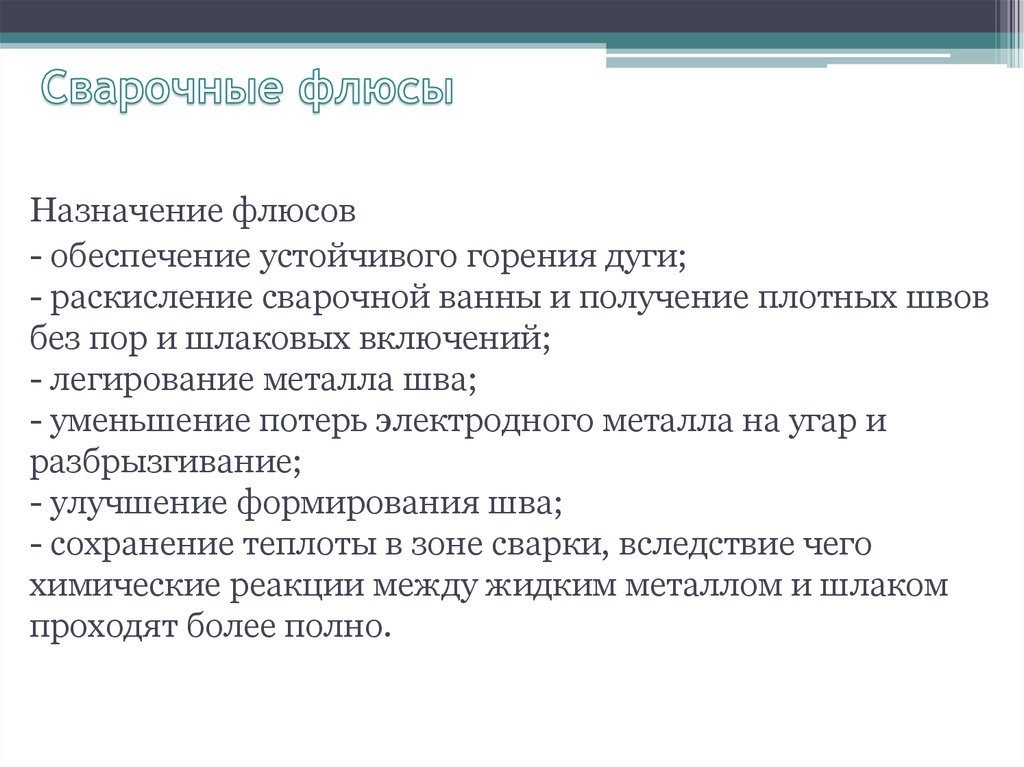

Для чего нужен

Химическая активность зоны, где осуществляется соединение деталей, значительно увеличивается во время сварочного процесса при появлении высоких температур. Под воздействием воздуха в металл начинают попадать шлаки и окислы, что приводит к ухудшению качества шва.

Сварочные флюсы создают защитную среду, которая изолирует от негативного влияния воздуха зону сварки. Флюс в сварке — это компоненты неметаллического характера, участвующие в процессе соединения изделий, и оказывающие на этот процесс положительное влияние.

Флюс в сварке добавляет этому процессу дополнительные преимущества:

- делает расплавление металла более интенсивным;

- отсутствует необходимость предварительной обработки кромок изделий;

- уменьшаются потери металла на испарение;

- горение дуги приобретает стабильность;

- уменьшается разбрызгиваемость металла и образование искр;

- увеличивается КПД нагрева металла за счет снижения расхода электроэнергии на этот процесс;

- расход присадочного материала уменьшается до оптимального значения.

Флюс для сварки экранирует часть пламени дуги, что для сварщика является элементом безопасности осуществляемой им работы. Таким образом, сварочный флюс — это вещество, осуществляющее защиту сварочной ванны от взаимодействия с окружающим воздухом и не дающее вытесняться из основного материала углероду.

Существуют определенные разновидности флюсов, которые обогащают металл шва соединения легирующими элементами, что приводит к его укреплению, и делает его более надежным и долговечным.

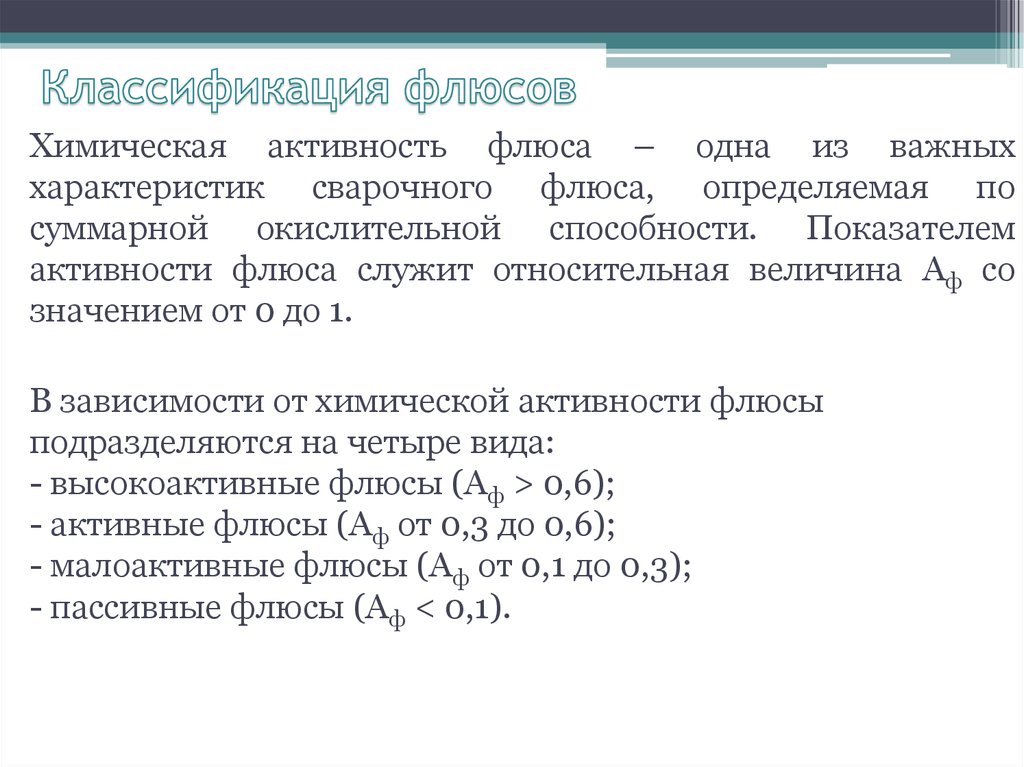

Активность

Важной характеристикой флюсовых композитов является условная единица Аф – активность сварочного флюса. Ее значения укладываются в диапазон от 1 до 10

Чем выше цифра, тем большую активность проявляет добавка. Флюсы с высокой активностью характеризуются величиной показателя от 0,6 до 1.

При взаимодействии компонентов флюса со шлаком происходит химическое вытеснение одних элементов другими, механическое перемешивание либо два процесса одновременно.

Интенсивность внедрения флюса в сварочную зону зависит от режима сварки и активности флюса. При умелом сочетании параметров, правильном подборе всех материалов выполняется поставленная задача.

Инструкция по сварке разными способами

Существует 2 техники сварочных работ:

- Встык. Перед началом нужно точно подогнать детали, чтобы между ними не было зазоров. Используется, когда нужна высокая точность, например, при замене части листа. В этом случае выполняется единый шов, затем его зачищают.

- Внахлест. Одна деталь накладывается на другую. Можно не подгонять кромки друг к другу. Не требует большого опыта от сварщика, в отличие от предыдущего способа.

Рекомендуем к прочтению Как пользоваться электродуговой сваркой

Ручной метод сваривания в камере

Если нужен непосредственный контроль процесса, сварка происходит в комнате, которая заполняется газом. Специалист работает в скафандре с индивидуальной системой дыхания. Это сложная работа, которая требует высокой квалификации.

Ручной метод сваривания в камере позволяет контролировать процесс.

С неплавящимся электродом

В качестве защитной среды используются инертные газы: аргон, гелий. Может использоваться присадочная проволока для заполнения шва. Она должна быть изготовлена из того же материала, что и деталь. Она может подаваться вручную или с помощью автоматических приборов.

С плавящимся электродом

Проволока или металл должны быть близки по химическому составу к свариваемой конструкции. Они расплавляются, и получается крепкое, ровное соединение. Такой способ обеспечивает глубокое проплавление при маленькой сварочной ванне. За счет этого вырастает коэффициент полезного действия.

Электроды расплавляются и получается прочное соединение.

Импульсно-дуговая сварка

Этот метод заключается в наложении импульсов дополнительного тока на основной. Это позволяет сделать дугу устойчивой, а значит, металл по всей длине после проплавки имеет одинаковое качество.

Использование трехфазной дуги

При этом способе электрический разряд подается между тремя электродами, расположенными настолько близко, что теплая энергия действует в плавильном пространстве. Каждая из трех дуг имеет свою длительность горения. Последовательность задается чередованием фаз электрической дуги.

Сварка трехфазной дугой имеет ряд технологических преимуществ.

При принудительном формировании шва

Существуют устройства, удерживающие сварочную ванну. Они нужны, чтобы правильно сформировать место соединения деталей. Это могут быть вращающиеся диски, медные ползуны. Применяемые детали охлаждаются водой.

С дугой, управляемой магнитным полем

Это новый способ контроля процесса, при котором горение управляется напряженностью вокруг сварочной ванны. Во время сварки создаются области с густыми и редкими линиями индукции. Электрический разряд отклоняется между ними.

Сварка с дугой, управляемой магнитным полем, широко применяется для соединения металлов.

С вольфрамовым электродом

Это самый распространенный вид неплавящихся электродных материалов. Подходит для большинства металлов, в том числе для титана, бронзы, золота.

Другие варианты сварки

Отдельно можно выделить сварочные работы под флюсом. В процессе плавки он сгорает и выделяет защитный газ. После этого образуется безвредный шлак.

Принцип работы

Что такое сварочный флюс можно понять, разобравшись, как происходит сварка с его участием.

- Перед началом сварочного процесса на место будущего соединения наносится толстый слой флюса.

- В зону сварки вводят электрод, и происходит розжиг дуги.

- Флюс, имеющий пониженную плотность, начинает быстро расплавляться, изолируя сварную ванну от доступа воздуха.

- Вследствие высокого значения поверхностного натяжения флюса происходит предотвращение сильного разбрызгивания металла, что позволяет увеличить силу тока.

- В зоне дуги под воздействием действия флюса увеличивается значение теплоты, в результате чего процесс сварки начинает осуществляться быстрее.

- Все стыки заполняются расплавленным металлом.

Значительная часть оставшегося флюса после его очистки может вновь использоваться.

Процесс сварки с флюсом происходит по-разному в зависимости от типа сварки. При ручной сварке флюс в виде порошка насыпают на поверхность изделия слоем до 60 миллиметров. Ширина находится в диапазоне 50-100 миллиметров.

Недостаточная толщина может привести к появлению дефектов — непровару, трещинам и раковинам. При перемещении во время сварки электрода следующий слой флюса подсыпается по ходу его движения. В зависимости от гранулирования находятся необходимая высота слоя присыпки флюсом, и выбирается сила тока.

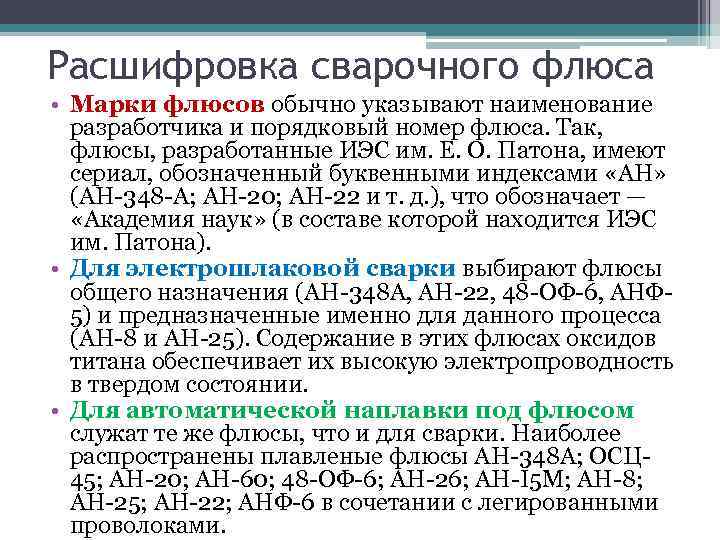

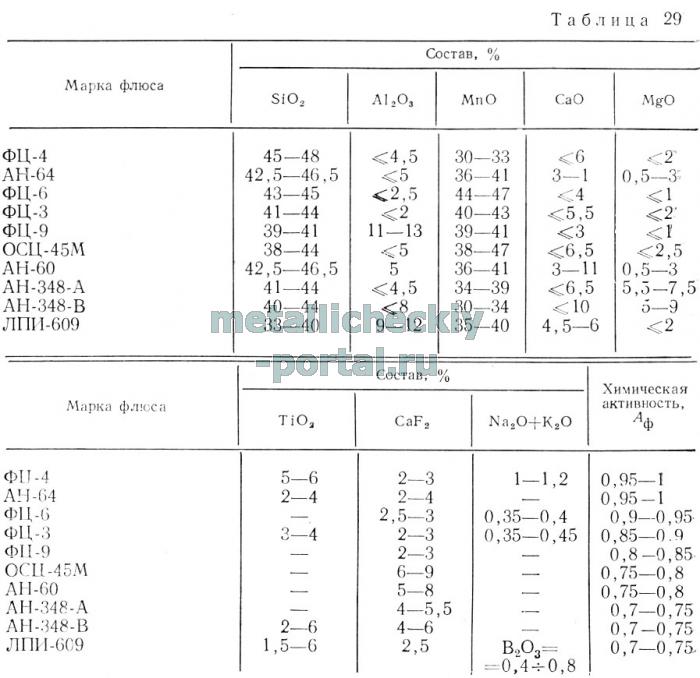

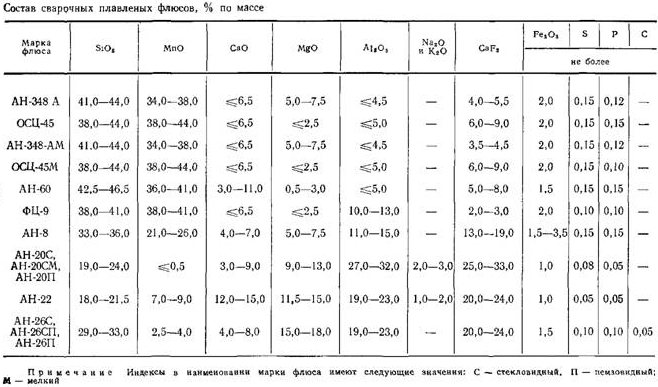

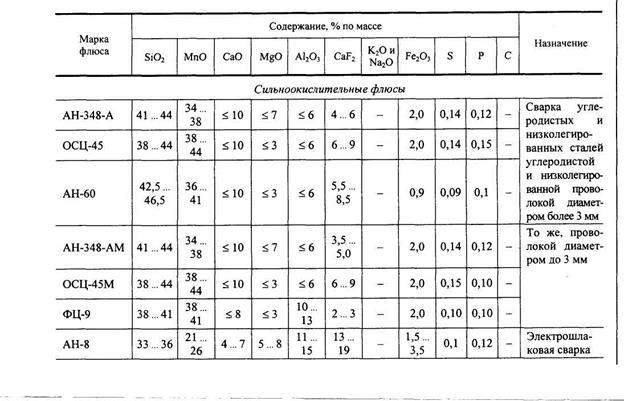

При автоматической и полуавтоматической сварке флюс поступает по специальной трубке из бункера аппарата. Затем подключается подача сварной проволоки, обладающей функцией электрода. Неиспользованная часть флюса вместе с внедренными в него шлаками, поступает в предназначенную для этого емкость. Охлажденная корка убирается с поверхности механическим способом. Для работы с автоматическим оборудованием наиболее часто применяются флюсы из категории АН, а также керамические.

Для автоматической сварки

С помощь автоматического оборудования сваривают множество металлов. Подбирают соответствующие электроды, выставляют режим, выбирают сварочные флюсы и припой.

С помощь автоматического оборудования сваривают множество металлов. Подбирают соответствующие электроды, выставляют режим, выбирают сварочные флюсы и припой.

Флюсовую добавку размещают на рабочей поверхности слоем толщиной до 80 мм, шириной до 100 мм. Расплавленная масса состоит наполовину из металла, а остальная часть представлена флюсом. Лишний флюс автоматически отсасывается и затем используется повторно. Обычно используют силикатную добавку в смеси с оксидами кальция, магния, алюминия.

Хорошо зарекомендовал себя флюс сварочный с маркировкой АН 348а. Он способствует стабилизации дуги и уменьшению выделения токсичных газообразных продуктов.

Флюсы серии АН имеют высокие показатели электропроводности, благодаря присутствию в них окисла титана. Аббревиатура АН говорит о том, что состав был разработан в институте Академии наук. Существует маркировка, основанная химическом составе флюсов, но на практике ее используют редко.

Для чего нужен

Химическая активность зоны, где осуществляется соединение деталей, значительно увеличивается во время сварочного процесса при появлении высоких температур. Под воздействием воздуха в металл начинают попадать шлаки и окислы, что приводит к ухудшению качества шва.

Сварочные флюсы создают защитную среду, которая изолирует от негативного влияния воздуха зону сварки. Флюс в сварке — это компоненты неметаллического характера, участвующие в процессе соединения изделий, и оказывающие на этот процесс положительное влияние.

Флюс в сварке добавляет этому процессу дополнительные преимущества:

- делает расплавление металла более интенсивным;

- отсутствует необходимость предварительной обработки кромок изделий;

- уменьшаются потери металла на испарение;

- горение дуги приобретает стабильность;

- уменьшается разбрызгиваемость металла и образование искр;

- увеличивается КПД нагрева металла за счет снижения расхода электроэнергии на этот процесс;

- расход присадочного материала уменьшается до оптимального значения.

Флюс для сварки экранирует часть пламени дуги, что для сварщика является элементом безопасности осуществляемой им работы. Таким образом, сварочный флюс — это вещество, осуществляющее защиту сварочной ванны от взаимодействия с окружающим воздухом и не дающее вытесняться из основного материала углероду.

Существуют определенные разновидности флюсов, которые обогащают металл шва соединения легирующими элементами, что приводит к его укреплению, и делает его более надежным и долговечным.

Плюсы от применения флюса

Использование флюса, безусловно, сказывается на формировании шва наилучшим образом, так как минимизируются негативные факторы рабочего процесса в условиях открытого воздуха. Из очевидных преимуществ можно отметить снижение дефектов в зоне соединения, минимизацию разбрызгивания и более эффективный контроль дуги со всеми возможностями автоматического регулирования

Что еще очень важно, участок сварка под флюсом всегда виден оператору. Это позволяет при необходимости своевременно вносить корректировки в процесс, а в некоторых случаях даже обходиться без специальной маски

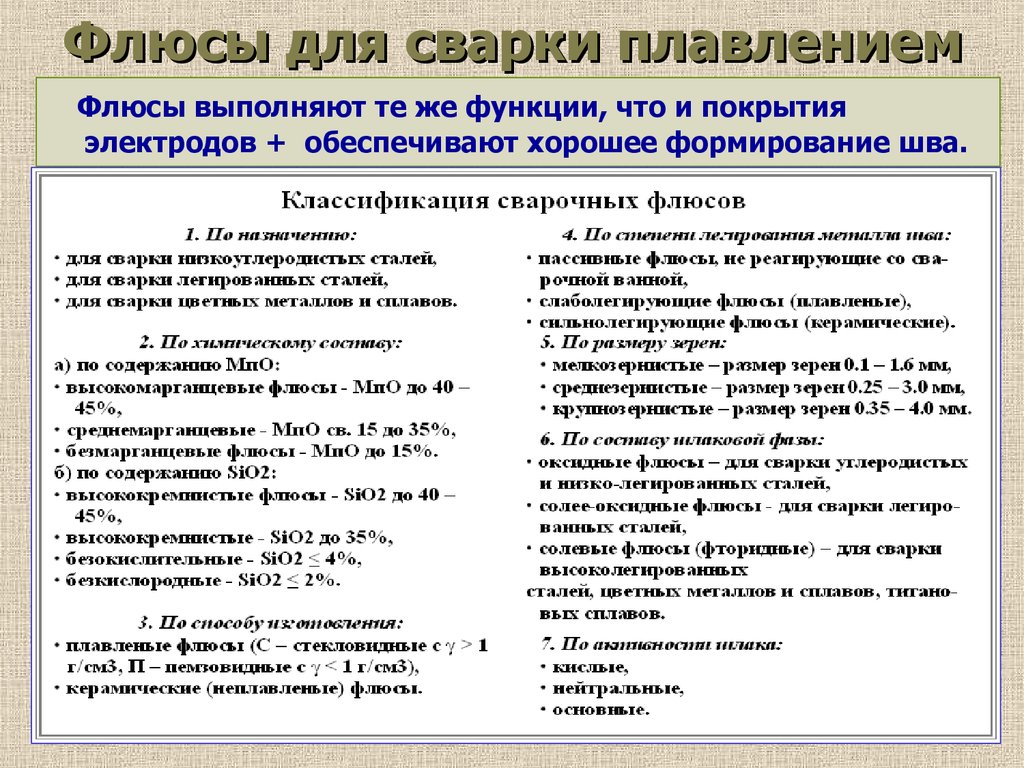

Назначение сварочного флюса — примеры

| Плавленые флюсы | Неплавленые флюсы | ||

| АН-348-А, АН-348-АМ, АН-348-В, АН-348-ВМ, ОСЦ-45, ОСЦ-45М, АН-60, ФЦ-9 | Механическая сварка и наплавка низколегированных и углеродистых сталей низколегированной и углеродистой сварочной проволокой | АНК-35 | Сварка низкоуглеродистых сталей низкоуглеродистой проволокой Св-08 и Св-08А |

| АН-8 | Электрошлаковая сварка углеродистых и низколегированных сталей; сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой. | АНК-46 | Сварка низкоуглеродистых и низколегированных сталей |

| АН-15М, АН-18, АН-20С, АН-20П, АН-20СМ | Дуговая автоматическая сварка и наплавка высоко- и среднелегированных сталей | АНК-30, АНК-47 | Сварка швов высокой хладостойкости |

| АН-22 | Электрошлаковая сварка и дуговая автоматическая наплавка и сварка низко- и среднелегированных сталей | АНК-45 | Сварка высоколегированных сталей |

| АН-26С, АН-26П, АН-26СП | Автоматическая и полуавтоматическая сварка нержавеющих, коррозионностойких и жаропрочных сталей | АНК-40, АНК-18, АНК-19 | Наплавка низкоуглеродистой сварочной проволокой Св-08 и Св-08А; |

| АН-17М, АН-43 и АН-47 | Дуговая сварка и наплавка углеродистых, низко- и среднелегированных сталей высокой и повышенной прочности | АНК-3 | В качестве добавки к флюсам марок АН-348А, ОСЦ-45, АН-60 для повышения стойкости швов к образованию пор |

Функционал гранулированного средства

Сварочные флюсы играют большую роль в обеспечении процесса соединения металлов. Их функции, в зависимости от состава вещества и свариваемого материала, могут заключаться в поддержании четырех действий.

Изоляция

Главной целью флюсов является создание непроницаемого газового облака, позволяющего основному и присадочному металлам беспрепятственно сплавляться в сварочной ванне. Чтобы порошок выполнял эту функцию необходима правильная дозировка вещества на линии соединения. Хорошими изоляционными газовыми свойствами обладают мелкие гранулы плотной структуры. Но возрастающая плотность укладки фракций на поверхности соединения отрицательно сказывается на формировании поверхности шва.

На изолирующую способность оказывает влияние не только размер посыпаемых частиц, но и их насыпная масса. Применяя специальные таблицы с данными можно устанавливать точную подачу стекловидного средства в сварочную зону.

Стабилизация

Кроме защитных свойств порошка, позволяющих вести сварочные работы без внешних газовых включений, флюсы создают благоприятную среду для горения электрической дуги, которая проявляется в разряде электрического тока между концом электрода и изделием. Расстояние между сторонами полюсов составляет около 5 мм. Для стабилизации горения дуги в состав гранул добавляют специальные вещества, позволяющие более устойчиво проходить электрическому разряду. Это дает возможность работать не только на постоянном, но и на переменном токе, и применять разнообразные режимы сварки.

Легирование

Благодаря воздействию высоких температур и взаимодействию основного и присадочного металлов, создается сварочный шов. Его химический состав зависит от используемых материалов. Из-за электрической дуги некоторые полезные элементы могут выгорать или передаваться с металла шва в шлаковые массы. Чтобы этого не произошло, в некоторые флюсы добавляют легирующие вещества, обогащающие шовный металл, и препятствующие насыщению шлака кремнием и марганцем. Для большего легирования используют соответствующую присадочную проволоку.

Формирование поверхности

Когда кристаллическая решетка в расплавленном металле только начинает образовываться, все, что соприкасается с ней, оказывает влияние на вид будущего шва. Флюсы, благодаря различной степени вязкости и межфазного натяжения, имеют сильные формирующие способности, благоприятно сказывающиеся на сварочном соединении.

Например, при работе на большой силе тока и толстых материалах, более практичны флюсы с долгим вязким состоянием. Такие порошки называют «длинными». Это позволяет глубоко прогретому сплаву постепенно кристаллизоваться и остыть, образуя гладкочешуйчатую структуру. Для сварки на малых токах, сильная жидкотекучесть будет мешать видеть сварочную ванну и качественно выполнять процесс, поэтому здесь применяются «короткие» флюсы, у которых вязкость быстро переходит в твердое состояние при снижении температуры.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в .

Товары этой категории

Флюс керамический UF-03 мешки ТУ 5929-053-00186654-2013 Флюс керамический UF-N мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-K мешки ТУ 5929-052-00186654-2013 Флюс АН 348 А мешки ГОСТ 9087-81 Флюс АН 47 мешки ГОСТ 9087-81 Флюс керамический UF-01 мешки ТУ 5929-051-00186654-2013 Флюс керамический UF-02 мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-03 мешки ТУ 5929-053-00186654-2013 Флюс керамический UF-N мешки ТУ 5929-052-00186654-2013 Флюс керамический UF-K мешки ТУ 5929-052-00186654-2013 Флюс АН 348 А мешки ГОСТ 9087-81 Флюс АН 47 мешки ГОСТ 9087-81 Флюс керамический UF-01 мешки ТУ 5929-051-00186654-2013

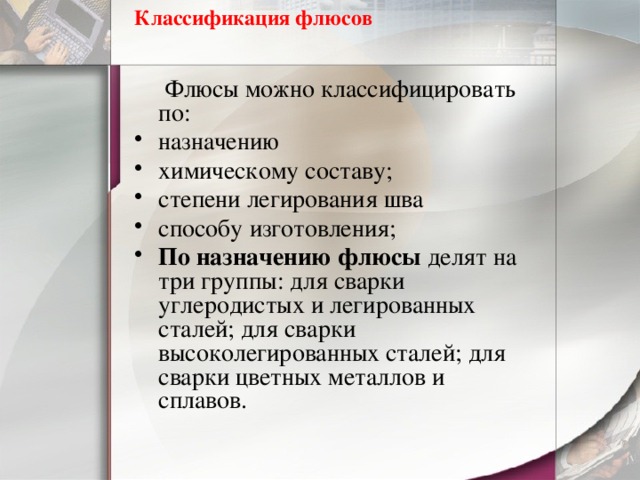

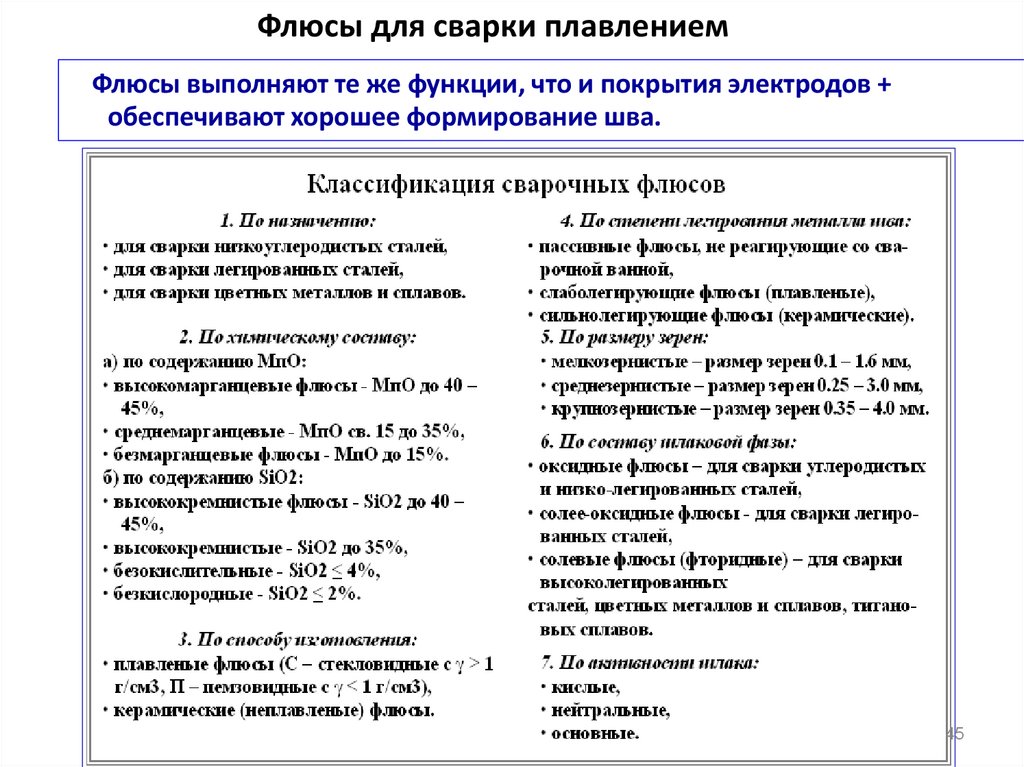

Классификации флюсов для сварки

Все виды данных веществ обладают индивидуальными параметрами. Они различаются внешним видом, химическим составом, назначением, технологией получения. Внешне они бывают:

- в виде порошка;

- кристаллов или зерен;

- паст;

- газов.

Рекомендуем к прочтению Как пользоваться сварочным карандашом

Чаще всего используются порошкообразные и гранулированные формы.

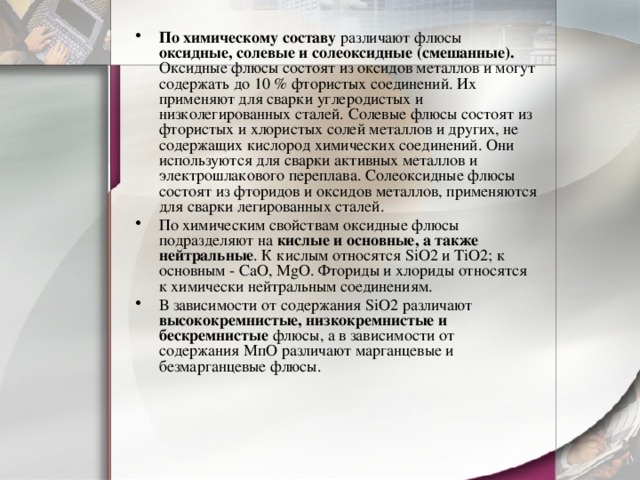

По химическому строению они сохраняют инертность при высоких температурах. По способу получения делятся на:

- плавящиеся;

- неплавящиеся.

Первые используются для улучшения антикоррозийных свойств и внешнего вида шва. Вторые – для его прочности при сварке алюминия, других цветных металлов и углеродистых сталей. По назначению – улучшают химическое строение легированных сталей и механическую прочность заготовок.

Классификации соответствует марка, устанавливаемая предприятием-производителем. Технология получения зависит от химического строения. Неплавящиеся составы имеют основу керамическую. Получают их путем измельчения компонентов с использованием шаровых мельниц.

Мелкие фракции имеют зерно размерами 0,25-1,0 мм, нормальные – 3-4 мм. Первые используются при сварке тонкой проволокой, не превышающей диаметра 1,5 мм. В наименование флюса входит буква М. Среди компонентов встречаются марганец, кремнезем, оксиды некоторых металлов и ферросплавы.

Они способны усиливать процесс сварки и улучшать раскисление кромок заготовок. В результате шов получается мелкозернистый с минимальным содержанием вредных примесей. Проволока используется относительно дешевая.

К недостатку неплавящихся флюсов относится пропускающая влагу упаковка.

Плавленые составы применяются при автоматической сварке. При их изготовлении используется размол компонентов, в которые входят мел, глинозем, плавиковый шпат и другие вещества. Они смешиваются и плавятся в специальных газопламенных или электродуговых печах.

Виды сварки под слоем флюса

С применением флюса может выполняться как ручная, так и автоматическая сварка – принципиальная разница будет зависеть от выбранного оборудования. Электродуговая сварка выполняется в режиме саморегуляции или при поддержке автоматического контроля напряжения. Оптимально использовать инверторные установки, дополненные барабанами для подачи проволоки. Также распространена сварка с флюсом без газа, который по умолчанию выступает в качестве защитной среды от кислорода и азота. Чем же хороша техника, исключающая этот барьер перед негативными факторами воздействия? Во-первых, при условии выбора подходящего флюса он сможет выполнить весь перечень защитных и вспомогательных задач применительно к формируемому шву. Во-вторых, отсутствие газовой среды облегчает саму организацию процесса. Не нужно подготавливать баллон с аргонно-углекислотная смесью, а также защищать зону сварки от избыточного термического воздействия при использовании горелки.

Техника применения флюса

После розжига дуги оператор должен ее поддерживать между окончанием электрода и заготовкой именно под слоем флюса. Порошок насыпается слоем 55-60 мм, после чего дугу следует буквально утопить в этой массе, пока она будет плавиться. При среднем весе флюса его статическое давление на металл может составлять порядка 8-9 г/см кв. Этой величины достаточно для устранения нежелательных механических воздействий на сварочную ванну. При использовании проволоки для сварки с флюсом можно добиться и минимальных показателей разбрызгивания расплава. Это условие выполняется путем обеспечения стабильного контакта зоны расплава с плавящейся проволокой и флюсом, а также за счет регуляции силы тока. Защита со стороны газа в данном случае тоже не требуется, но контроль мощности будет особенно важен. Как правило, комбинация проволоки и флюса используется при сварке на токе высокой плотности, поэтому и автомат должен подбираться с учетом поддержки постоянной скорости направления электродной нити.

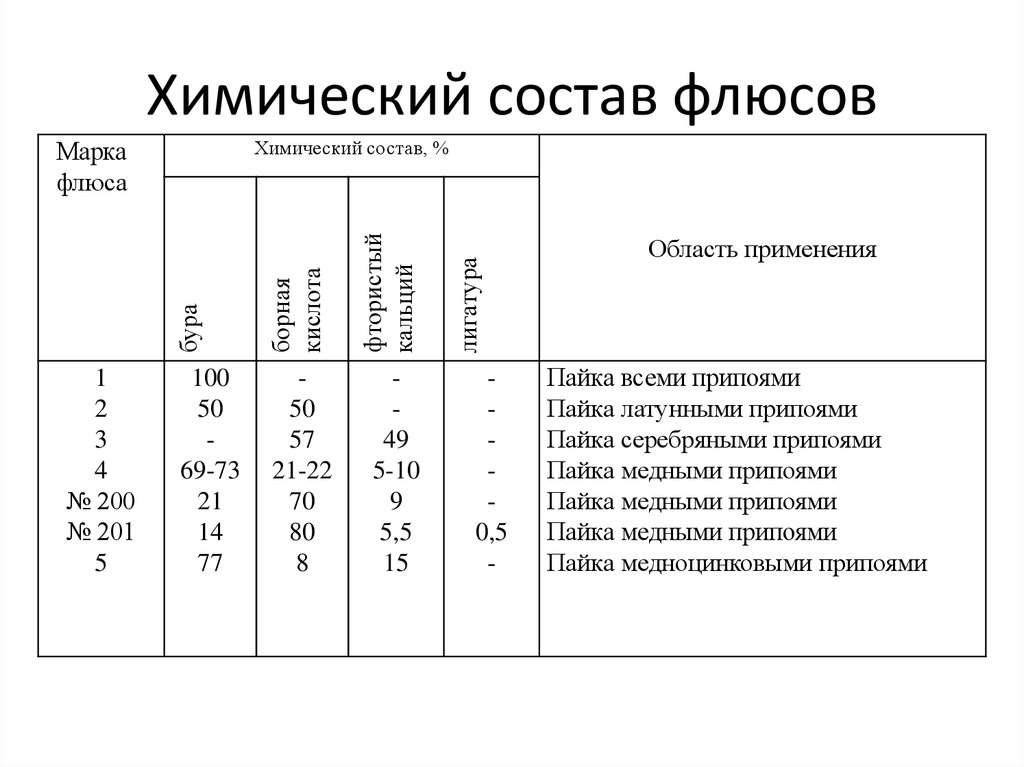

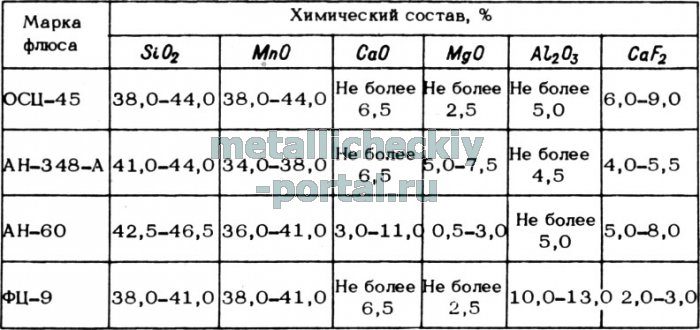

Наиболее распространённые марки флюсов, их состав и область применения

Флюсы используют для газовой сварки цветных металлов, чугуна и сварки высоколегированных сталей отдельных марок, а также при выполнении различных наплавок. Флюсы не используют при сварке низкоуглеродистых сталей, т.к. в процессе их сварки формируются легкоплавкие оксиды железа, которые скапливаются на поверхности расплавленного металла.

Состав флюса выбирается, исходя из характера оксидов, которые формируются в процессе сварки. Если в расплавленном металле преобладают щелочные (основные) оксиды, то флюс должен быть кислым. И наоборот.

Флюсы для газовой сварки меди, латуни и бронзы

При сварке меди, а также присварке латуни и сварке бронзы, в большинстве случаев используют кислые флюсы. В их состав ходят борсодержащие химические соединения, такие как бура Na2B4O7, борная кислота H3BO3 и других. Перед сваркой буру прокаливают, иначе при сварке бура пузырится, и выделяет кристаллизационную воду. Это отрицательно влияет на качество сварных швов.

Хорошее качество сварки обеспечивается при помощи флюса марки БМ-1. В его состав входят 25% метилового спирта СН3(ОН) и 75% метил бората В(СН3О)3. Используют, также, флюс МБ-2, в состав которого входит только метил борат.

Смесью ацетилена и парообразных флюсов воздействуют на расплавленный металл через специальный флюсопитатель, через который ацетилен проходит прежде, чем поступить в сварочную горелку. В сварочном пламени происходит сгорание флюса:

2В(СН3О)3 + 2О2 = В2О3 + 2СО2 + 3Н2О

Более подробно о флюсах для меди изложено на странице: “Флюсы для газовой сварки меди”.

Флюсы для газовой сварки чугуна

При сварке чугуна применяют основные флюсы в состав которых входят соединения натрия и калия: едкий натр NaOH, карбонат натрия Na2CO3, гидрокарбонат натрия NaHCO3, карбонат калия K2CO3 и другие.

Кроме этого, часто использую прокаленную буру Na2B4O7 в чистом виде или её смесь с солями щелочных металлов. При сгорании, бура распадается на оксид натрия Na2O и оксид бора В2О3, которые вступают в реакцию с образующимися в жидком металле оксидами и, переводя их в шлак, способствуют их удалению. Подробнее об этом и многом другом изложено на странице “Газовая сварка чугуна“.

Флюсы для газовой сварки алюминия и го сплавов

Для сварки алюминия и его сплавов подбирают флюсы, являющиеся раскислителями и способные растворять тугоплавкие оксиды свариваемого металла. В их состав входят хлориды и фториды щелочных металлов (калия, натрия и лития), а также криолит Na3AlF6. Хлорид лития LiCl лучше других флюсов растворяет оксиды.

Наибольшее применение при газовой сварке алюминия получил флюс марки АФ-4А. В его состав входят 50% хлорида калия KCl, 14% хлорида лития LiCl, 8% фторида натрия NaF, 28% хлорида натрия NaCl. Сухие компоненты разбавляют дистиллированной водой до пастообразного состояния. Слой пастообразного флюса наносят на свариваемый металл и присадочную проволоку или пруток.

При этом следует учитывать разъедающее действие этого флюса, т.к он состоит из соединений химически-активных металлов. Поэтому, необходимо тщательно промыть сварные швы после сварки 2%-ным раствором азотной кислоты HNO3, а затем смыть кислоту тёплой водой и ещё раз промыть уже холодной водой. Подробнее об этом и многом другом изложено на странице “Газовая сварка алюминия и его сплавов”.

Дополнительные материалы по теме:

Газовая сварка чугунаГазовая сварка медиСпособы газовой сваркиТехнология газовой сварки | Техника безопасности при газовой сваркеСущность газовой сваркиСварочная проволока для газовой сваркиОборудование для газовой сварки |

Железный порошок

Для повышения производительности, при сварке заполняющих слоев толщин более 20 мм, используются железный порошок (крупка) или холодная проволока. При использовании железного порошка, при том же удельном тепловложении, ЗТВ получается менее глубокая, чем при традиционной SAW-сварке, что положительно влияет на прочность сварной конструкции. С увеличением количества железного порошка тепловложение в изделие снижается. При этом производительность можно поднять почти на 50%. Это значит, что затраты на рабочую силу снижаются, а цикл изготовления изделия укорачивается.

Чтобы предотвратить просыпание железного порошка сквозь зазор стыка, однопроходную сварку выполняют на подкладке либо после выполнения корневого прохода.

Железный порошок обычно подается из специального бункера через смонтированный на нем дозатор. Дозатор через трубку подает необходимое количество порошка на проволоку. При сварке на постоянном токе вокруг проволоки образуется магнитное поле, которое притягивает железный порошок к ней, и подается в свариваемый стык вместе с проволокой.

Железный порошок, это, как правило, Mn- легированная (около 1,8%) низколегированная сталь, хотя встречаются и порошки на основе низколегированной стали легированной Ni.

OK Grain 21.85 – это низколегированный порошок с размером гранул 0,5-0,7 мм. Добавление этого порошка может упростить сварку листов большой толщины или в ситуации, когда при сварке в лодочку надо наплавить шов с большим катетом, за счет уменьшения количества необходимых проходов. Глубина проплавления уменьшается, однако, при этом снижается вероятность прожогов, если детали собраны с зазором или величина притупления кромок недостаточна. В некоторых ситуациях уменьшение глубины проплавления, и, как следствие, уменьшение доли участия основного металла является желательным.

Подбор сварочных материалов

В идеале, при выборе сварочных материалов, желательно чтобы химический состав наплавленного металла был идентичен составу основного металла. Однако стоит отметить, что это далеко не всегда возможно. Поэтому состав наплавленного металла стараются сбалансировать так, чтобы он подходил для сварки максимально широкой линейки марок сталей в пределах одной группы. Но при этом все равно надо руководствоваться принципом, в соответствии с которым механические свойства шва не должны быть ниже механических свойств основного металла. С годами была наработана определенная линейка сварочных материалов, которая максимально бы удовлетворяла запросам потребителей сварочных материалов при сохранении их разумно достаточного разнообразия. Не смотря на это, перед тем как начать использовать тот или иной сварочный материал, потребителю рекомендуют выполнять сварку тестовых образцов, по результатам испытаний которых можно окончательно делать вывод о пригодности выбранных сварочных материалов для решения конкретной задачи.

Автоматическая сварка не дает гарантии получения бездефектного сварного соединения. При этом характер этих дефектов мало отличается от получаемых при ручных способах сварки.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода)

Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

Оптимизируется расход присадочного материала.

Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Назначение флюса

Сварочный расходник данного типа направляется в зону горения и в зависимости от характеристик своего расплава оказывает защитно-модифицирующее воздействие на участок формирования шва. В частности, материал может выполнять следующие функции:

- Создание шлаковой и газовой изоляции для сварочной ванны.

- Наделение сварного соединения определенными технико-физическими свойствами.

- Поддержание стабильности горения дуги. Перенос электродного металла (или проволочного расплава) в зону сварки.

- Устранение нежелательных примесей в шлаковой прослойке.

Если говорить о совместимости разных флюсов для сварки с металлами, то наиболее распространенные марки имеют следующие назначения:

- ФЦ-9 – стальные углеродистые сплавы с низким легированием.

- АН-18 – стальные сплавы высокого легирования.

- АН-47 – низко- и среднелегированные стали, характеризующиеся высокими прочностными показателями.

- АН-60 – стали низкого легирования, используемые в трубопроводах.

- ФЦ-7 – используется при сварке низкоуглеродистой стали на токе большой силы.

- ФЦ-17 – гранецентрированное высокотемпературное железо.

- ФЦ-19 – сплавы с повышенным содержанием хрома.

- ФЦ-22 – применяется для выполнения углового шовного соединения в работе с легированными углеродистыми сталями.

- 48-ОФ-6 – задействуется в техниках сварки с подключением высоколегированной электродной проволоки.

Профессия – газосварщик

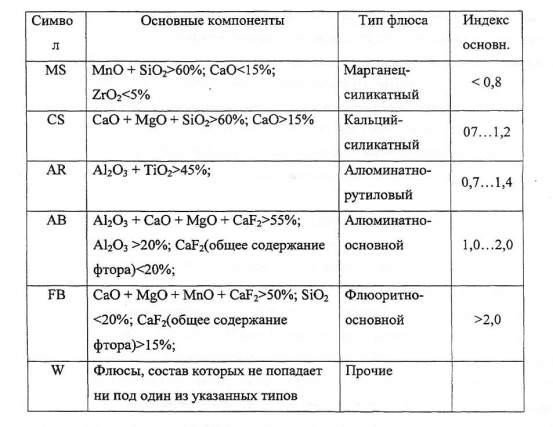

5.3. Флюсы

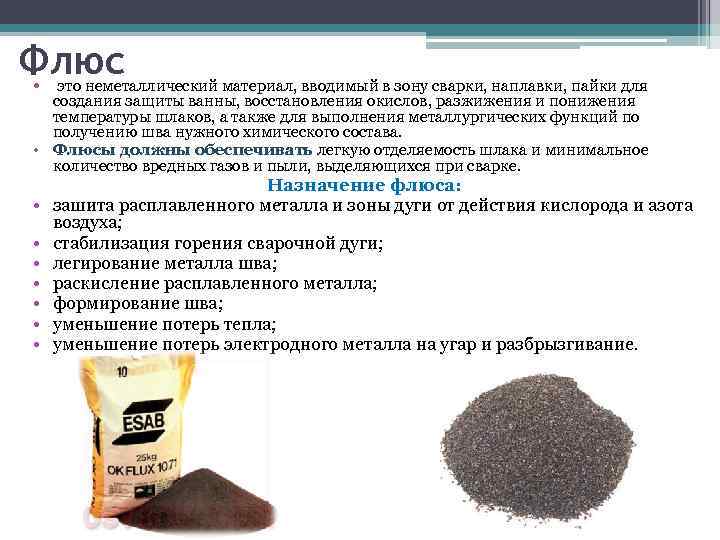

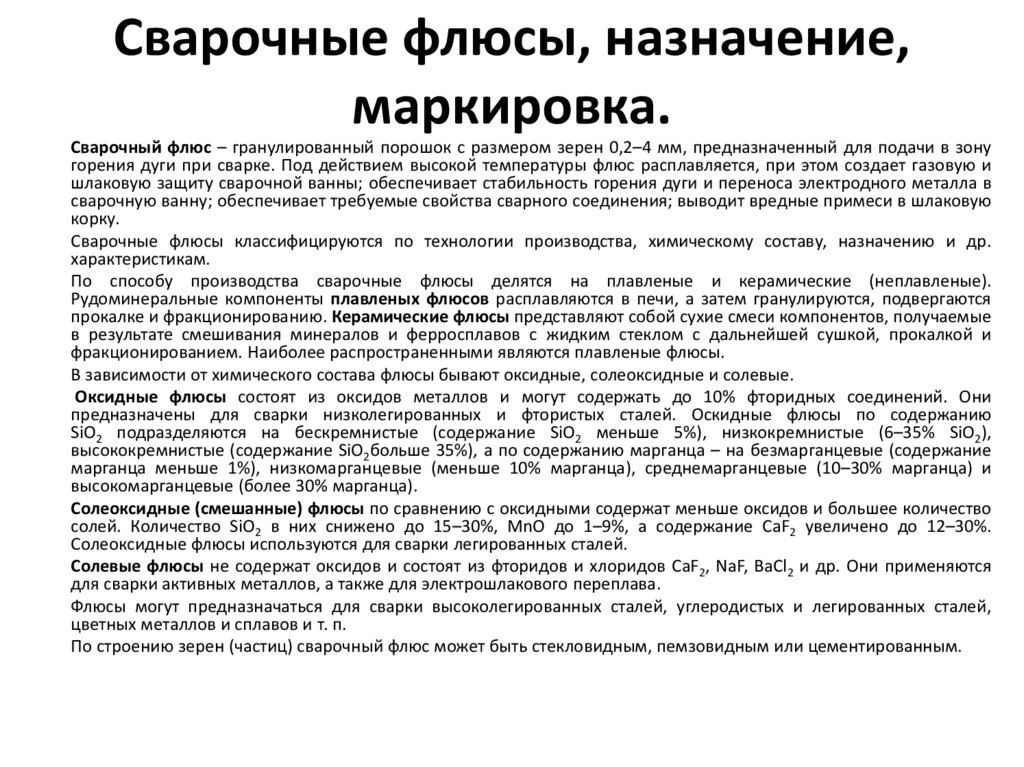

Сварочный флюс — материал, применяемый при сварке для химической очистки соединяемых поверхностей и улучшения качества шва.

Необходимость использования флюсов при сварке цветных металлов и сплавов, легированных сталей и чугуна продиктована тем, что при нагревании металлов до высокой температуры на их поверхности образуется пленка оксида, которая при расплавлении переходит в сварочную ванну и препятствует образованию высококачественного сварного шва.

Флюсы обеспечивают раскисление расплавленного металла сварочной ванны, а также удаление из него образовавшихся оксидов и неметаллических включений. Шлаки, всплывающие на поверхность сварочной ванны, предохраняют металл шва от воздействия атмосферного воздуха.

При сварке углеродистых сталей флюсы, как правило, не применяют.

Требования к флюсам:

- флюс должен быть более легкоплавким, чем основной и присадочный металлы;

- необходимо, чтобы расплавленный флюс обладал высокой жидкотекучестью;

- флюс должен активно раскислять оксиды, переводя их в шлаки;

- флюс не должен выделять вредные газы и вещества;

- необходимо, чтобы образовавшийся шлак хорошо отделялся;

- плотность флюса должна быть меньше плотности основного и присадочного металлов;

- необходимо, чтобы флюс сохранял свои свойства на протяжении всего процесса сварки.

Флюсы для сварки сталей. При создании сварных соединений на основе углеродистых сталей флюс используют при сварке сталей только высокоуглеродистых марок (с содержанием углерода более 0,6 %). Как правило, флюсом служит бура (тетраборат натрия — натриевая соль борной кислоты).

Что касается легированных сталей, то флюс применяют лишь при сварке хромистых и хромоникелевых сталей марок 03Х18Н9Т и 06X15Т толщиной до 2 мм.

Составы флюсов:

- 80 % плавикового шпата и 20 % ферротитана;

- 80 % буры и 20 % оксида кремния.

Флюс разводят в воде и в виде пасты наносят на кромки и обратную сторону шва за 15…20 мин до сварки.

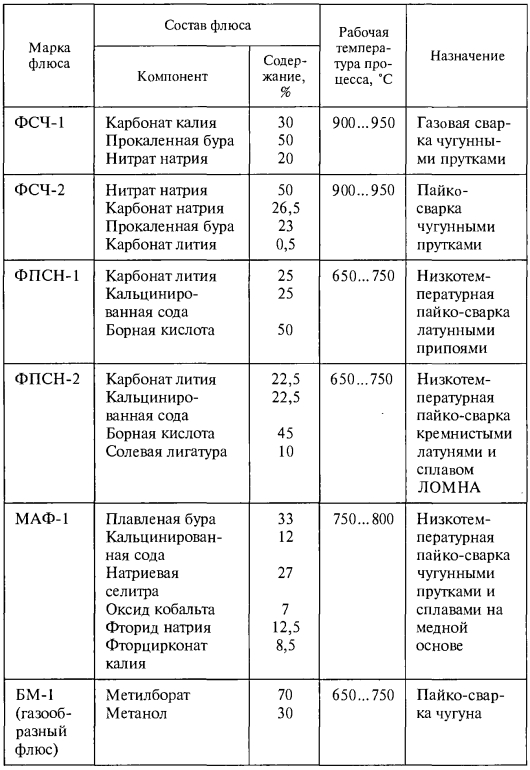

Флюсы для сварки чугуна. Горячая сварка чугуна предполагает обязательное использование флюсов, действие которых тройственно. Во-первых, они предотвращают окисление кромок твердого металла, во-вторых, извлекают оксиды и неметаллические включения из расплавленного металла, а в-третьих, способствуют образованию пленки, защищающей сварочную ванну от воздействия газов пламени и воздуха.

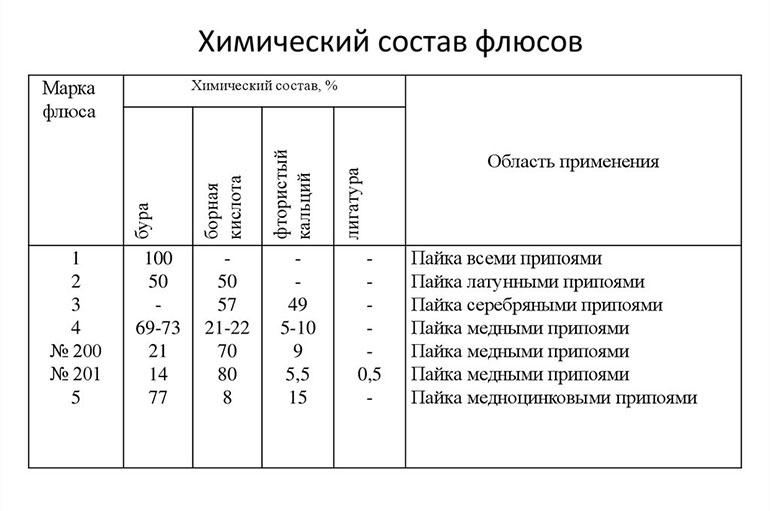

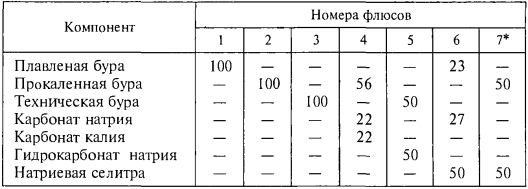

Обычно применяют порошковые кислые флюсы, в состав которых входят боросодержащие вещества (табл. 5.1).

Таблица 5.1

Содержание, %, компонентов флюсов для горячей и холодной сварки чугуна

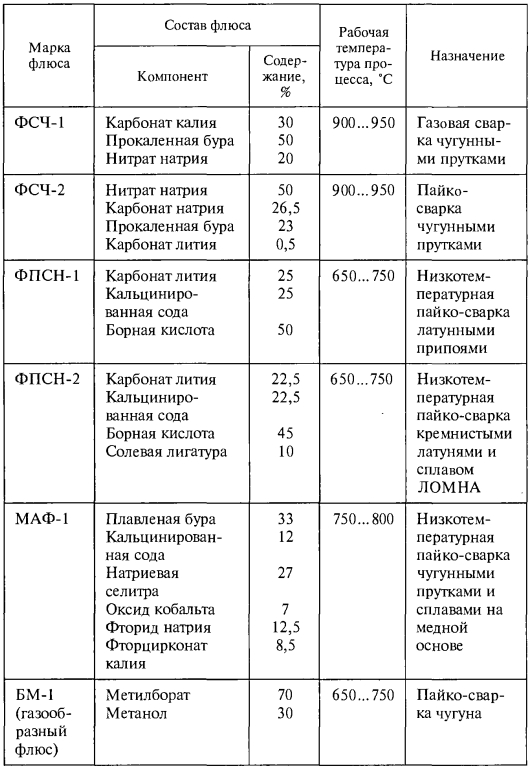

При низкотемпературной сварке чугуна с помощью чугунных прутков и латунных припоев, а также при пайко-сварке используют флюсы, характеристики которых приведены в табл. 5.2.

Таблица 5.2

Флюсы для низкотемпературной сварки и пайко-сварки чугуна

Снижение температуры при низкотемпературной газовой сварке чугуна до 670…750 °С достигается применением специальных флюсов, в то время как процессы пайко-сварки чугуна протекают при температуре 750…950°С.

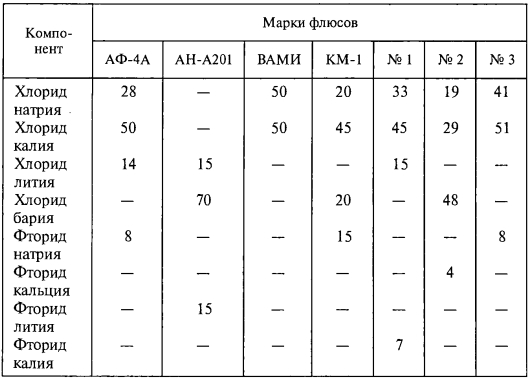

Флюсы для сварки алюминия

При газовой сварке алюминия и его сплавов важное значение имеет состав флюса, поскольку он должен перевести тугоплавкую оксидную пленку (Аl203) на поверхности алюминия в легкоплавкие шлаковые включения, которые образуют корку, защищающую шов. Марки и состав флюсов для сварки приведены в табл

5.3.

Таблица 5.3

Содержание, %, компонентов флюсов для газовой сварки алюминия и его сплавов

Флюсы для сварки меди. При газовой сварке медь окисляется с образованием на поверхности слоя Сu2O, который вызывает снижение механической прочности и пластичности сварного соединения, а также образование мелких трещин. Поэтому при газовой сварке меди необходимо использовать флюсы.

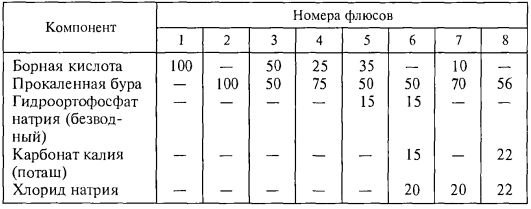

Рекомендуемые составы флюсов для сварки меди приведены в табл. 5.4.

Таблица 5.4

Содержание, %, компонентов флюсов для газовой сварки меди и ее сплавов

Роль флюсов заключается в растворении образующихся оксидов, в том числе оксида меди, переводе их в легкоплавкие шлаки и предотвращении окисления расплавленного металла.

* Флюс содержит 4% керосина (сверх 100%).