Особенности технологии

Главной особенностью аргоновой сварки металла является высокая скорость проводимых работ, иначе титан перегревается и становится хрупким. Поэтому основными требованиями являются: непрерывная подача припоя при постоянной скорости 2-2,5 мм/с электрода. При этом важен опыт и мастерство сварщика, движения которого должны быть точны, без отклонений электрода по сторонам.

Технология сварки «вперёд углом», когда движение электрода начинается снизу и идёт вверх до краёв соединяемых деталей по толщине. После окончания сварки аргон подаётся на поверхность шва вплоть до его остывания до 400°C, 1-2 минуты по времени.

Примерный расход аргона на сварочный шов 5-8 л в минуту, на продувание с обратной стороны – 2 л в минуту.

Электрошлаковая сварка

Сварка титана с нержавейкой или другими сплавами может проводиться при помощи электрошлакового сваривания. Данный метод сваривания часто применяется для сплава марки ВТ5-1, который состоит из 3 % олова и 5 % алюминия. Листы из этого сплава производится методом прессования и прокаткой в тонкие листы. А вот толстостенные конструкции не прокатывают, они подвергаются ковке.

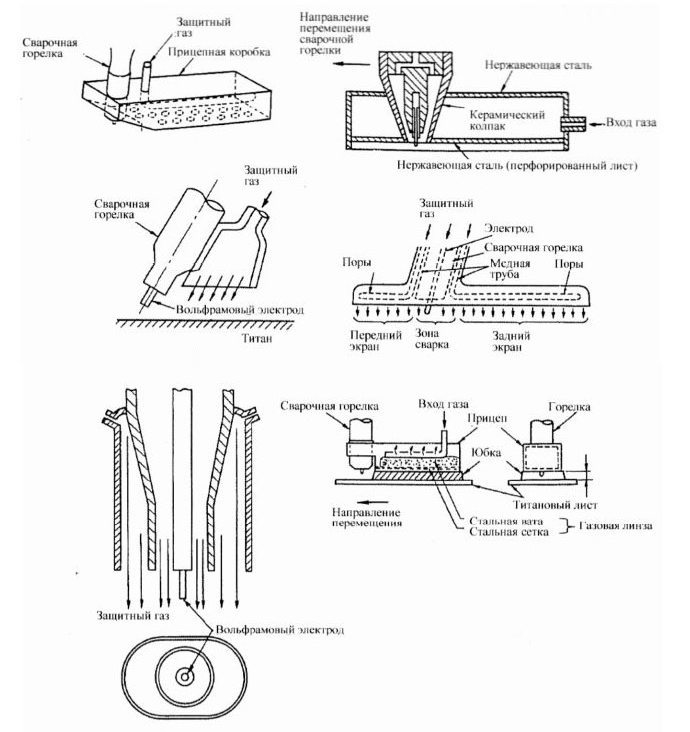

Так как сваривают титан с толстыми стенками? Толстостенные заготовки свариваются в условиях из защитного газа аргона с применением флюса марки АН-Т2. Во время данного процесса обязательно применяют переменный ток, подача которого в область сварки производиться при помощи трехфазного трансформатора.

Важные особенности электрошлаковой сварки титана:

- для того, чтобы сварить заготовки с толстыми стенками требуется выставить мощность тока на 1600-1800 ампер с показателем напряжения в 14-16 вольт;

- зазор между заготовками должен составлять 2,6 см;

- расход аргона должен составлять не больше 8 литров на 1 минуту;

- масса засыпаемого флюса — 130 грамм;

- при этом стоит с особой внимательностью относиться ко всем требования данного сварочного процесса, их полное соблюдение сможет обеспечить высокое качество сварочного шва;

- электроды для сварки титана должны соответствовать по размеру диаметра. Обычно рекомендуется использовать расходники с размером диаметра в 12 мм. Если они будут иметь размер в 8 мм, то показатель прочности падает до 80 %;

- не стоит использовать легированные и титановые электроды, они снижают показатель пластичности в сварочном соединении.

Ручная дуговая сварка титана и титановых сплавов

Технология, техника и режимы сварки

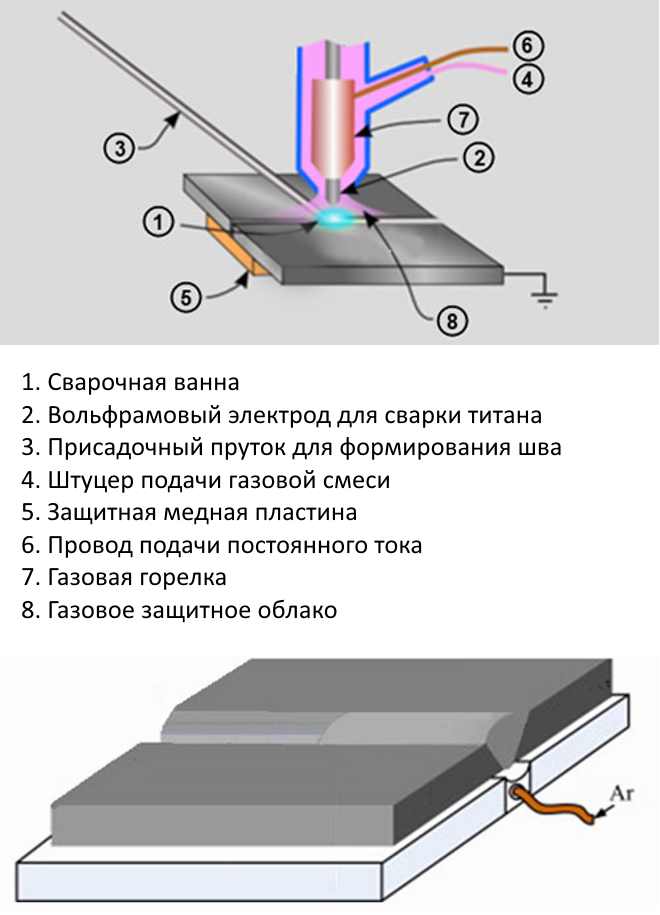

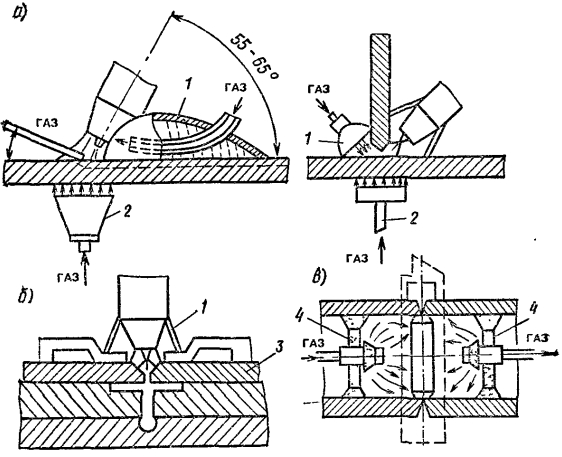

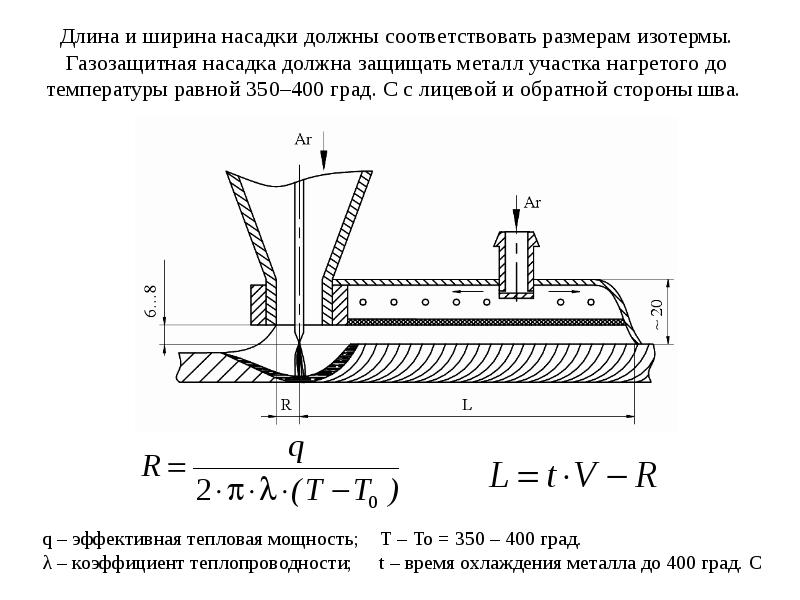

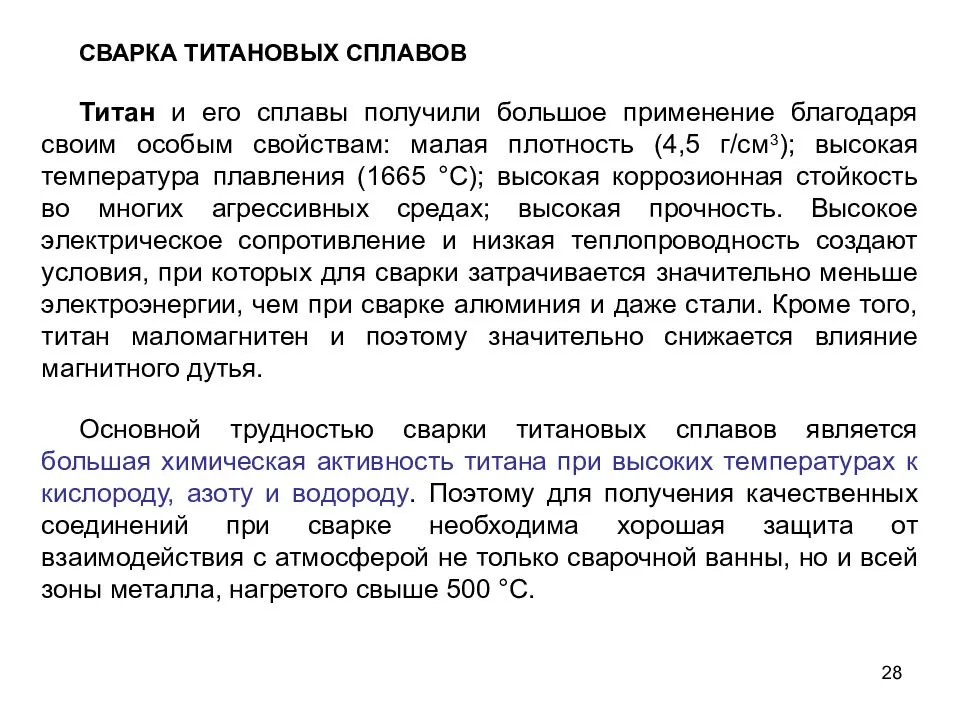

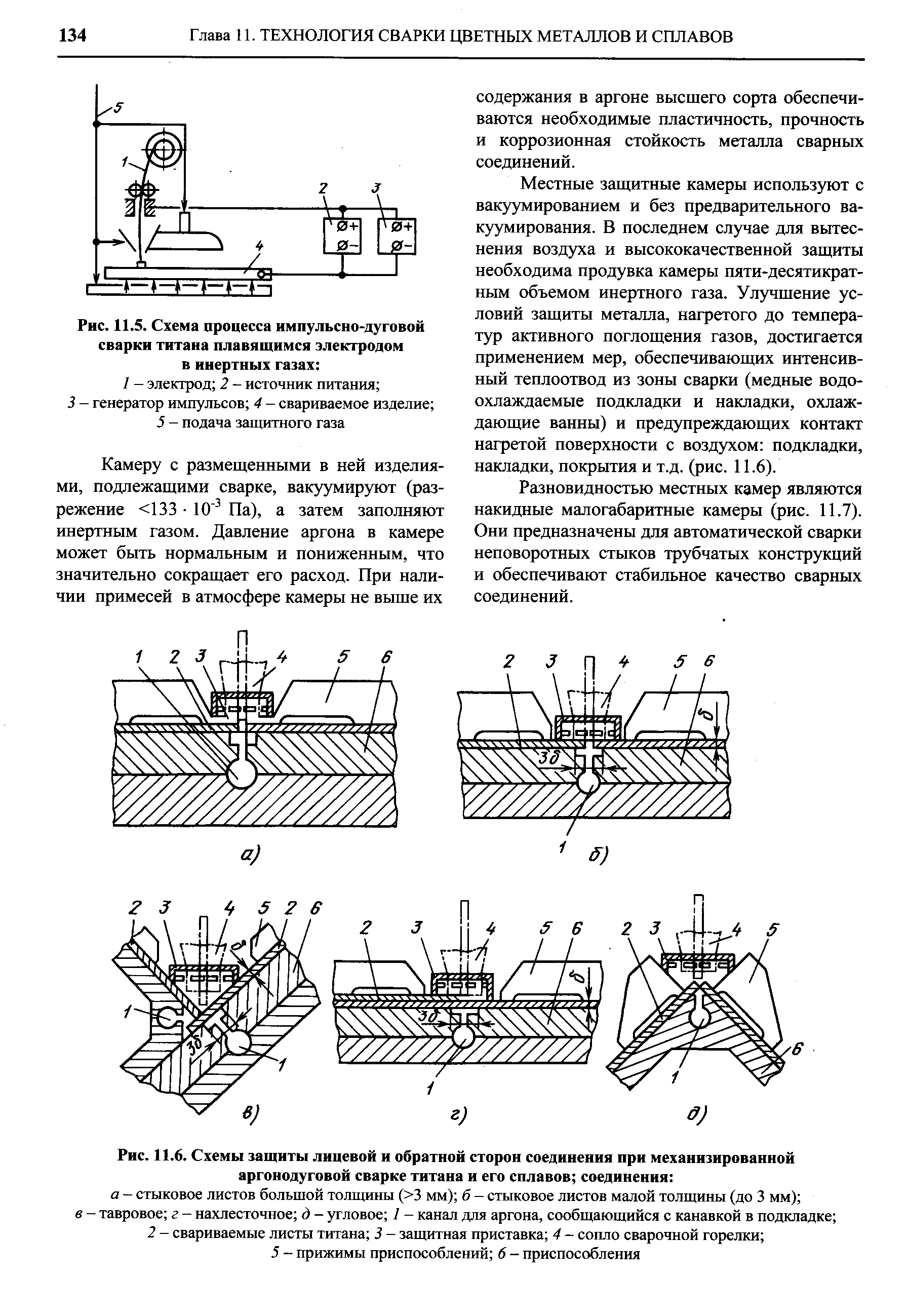

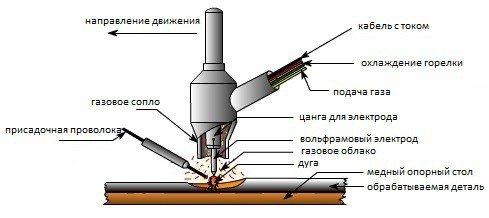

Ручную дуговую сварку титана вольфрамовым электродом выполняют постоянным током прямой полярности. При сварке используют специальные приспособления, с помощью которых обеспечивается защита зоны сварки, околошовной зоны, корня шва, а также остывающих участков шва. Такими приспособлениями могут быть, в частности, удлинённые насадки с отверстиями, защитные козырьки и др.

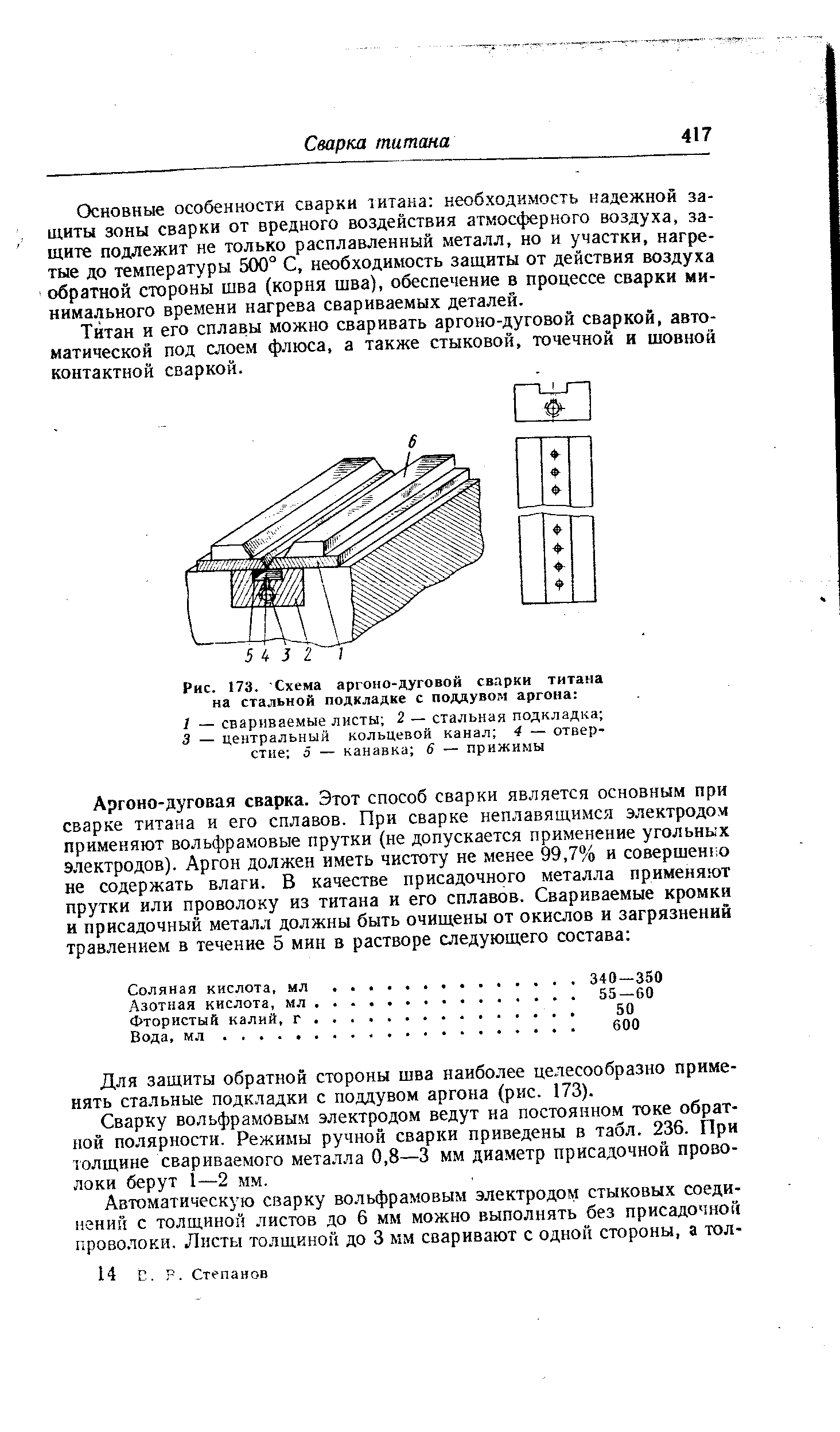

Защиту корня шва можно обеспечить, если плотно поджать сварные кромки к медной или стальной подкладке. Можно, также, использовать подкладку с отверстиями, или изготовленную из пористого материала и подавать через неё защитный газ. При сварке труб из титана защитный газ пропускают внутрь трубы.

Если толщина свариваемого металла не превышает 3,0мм, то при их сборке допускается зазор от 0,5мм до 1,5мм. В этом случае сварку производят без использования присадочного материала. Если используют присадочный материал, по составу сходный со свариваемым металлом, то диаметр электрода принимается равным толщине основного металла.

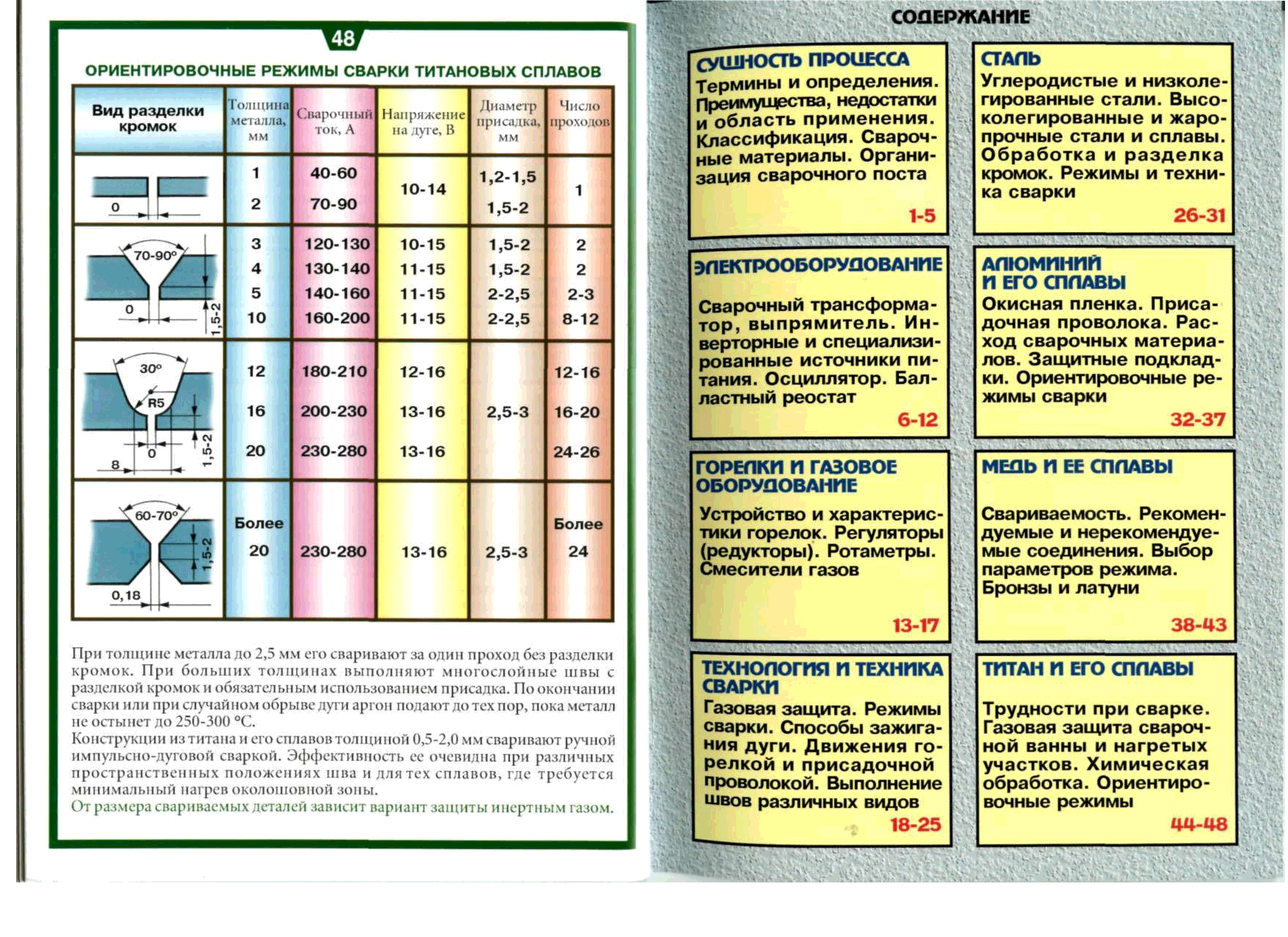

Приблизительные режимы для ручной дуговой сварки титана и его сплавов вольфрамовым электродом диаметром 1,5-2мм и присадочной проволокой диаметром 2мм составляют: сила тока 90-100А для сварки металла, толщиной 2мм и 120-140А для металла толщиной 3-4мм. Сварку производят постоянным током прямой полярности, как уже говорилось выше.

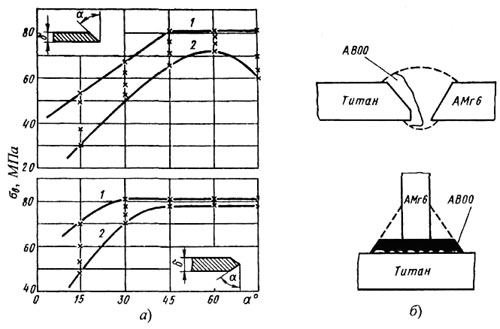

Ручную сварку титана проводят без колебательных движений, на короткой дуге. При этом наклон электрода должен быть в противоположную сторону от направления его движения, т.е. сварка выполняется «углом вперёд». Если используется присадочный материал, то рекомендуемый угол между электродом и присадочным прутком составляет 90°. Подача присадочной проволоки осуществляется без перерыва.

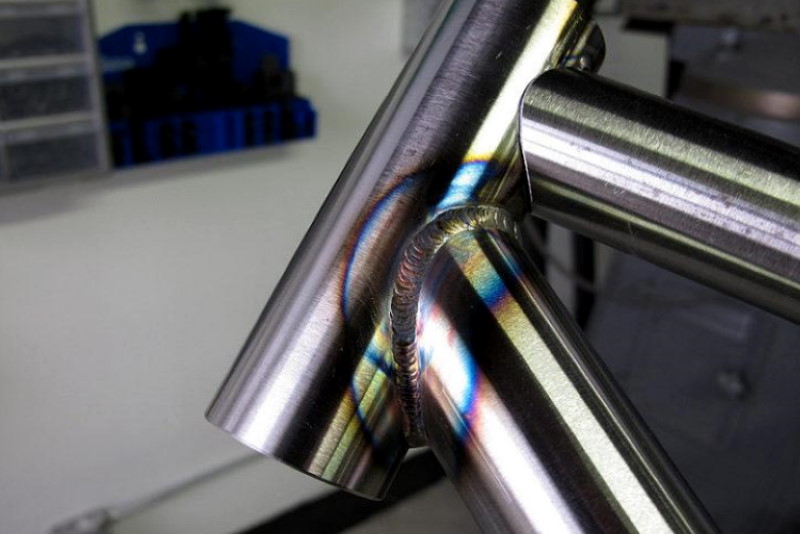

После окончания процесса сварки и гашения электрической дуги, необходимо продолжать подачу защитного газа в течение 0,5-1мин, пока металл не остынет до температуры ниже 400°C. Этот приём помогает предотвратить окисление металла сварного шва и зоны термического влияния. Окисленный шов хорошо различается по цвету. Качественный шов окрашен в светлый, жёлтый или соломенный цвет. Некачественный шов имеет серый или чёрный цвет и наличие синевы в переходной зоне. На рисунке справа показаны неокисленный, качественный шов (сверху) и шов окисленный (снизу).

Свойства магния и его сплавов

Магний – это металл очень легкий, его температура плавления равна 651°С, плотность составляет 1,74 г/см³, а относительное удлинение – от 3 до 6%. Порошковый магний легко воспламеняется на воздухе, так как отлично окисляется кислородом. Обычно этот металл используют в виде сплавов, имеющих плотность 1,8 г/см³ и при растяжении временное сопротивление – от 21 до 34 кгс/мм². Сплавы имеют в своем составе алюминий, марганец и цинк.

При высоких температурах (выше 600°С) сплавы магния становятся более хрупкими из-за роста зерна, и чтобы уменьшить влияние нагрева, их легируют селеном, титаном или церием.

Технологии сварки

Не каждую популярную сварочную технологию можно применить к титану, потому что он химически активен. При попадании в рабочую зону инородного соединения, к примеру, нитридов, оксидов, карбидов, резко снижается качество сварного шва.

Технология аргоно-дуговой сварки.

Следующие способы используют для сварки титана:

- дуговая под флюсом;

- холодное сваривание;

- плазменно-дуговая;

- технология сварки титана аргоном ‒ наиболее распространенный метод работы с титановыми конструкциями.

Работать с титаном можно при помощи ручного аппарата или полуавтомата в сочетании с не плавящимися электродами, титановой проволоки, флюсов.

В процессе дугового сваривания титановых сплавов в инертных газовых средах применяются вольфрамовые электроды. А при автоматической в аргоне – присадка для титана, вылет которой не превышает 2-2,5 см.

Процесс сварки титановых сплавов.

Ручную аргонодуговую сварку вольфрамовыми электродами осуществляют постоянным током с прямой полярностью. При работе с метоллозаготовками толщиной до 4 см ток не может превышать 170 А, а с толщиной порядка 12 мм актуален метод холодного сваривания титана плазмой.

Во время соединения металлических изделий большей толщины, сварные операции выполняются в несколько проходов.

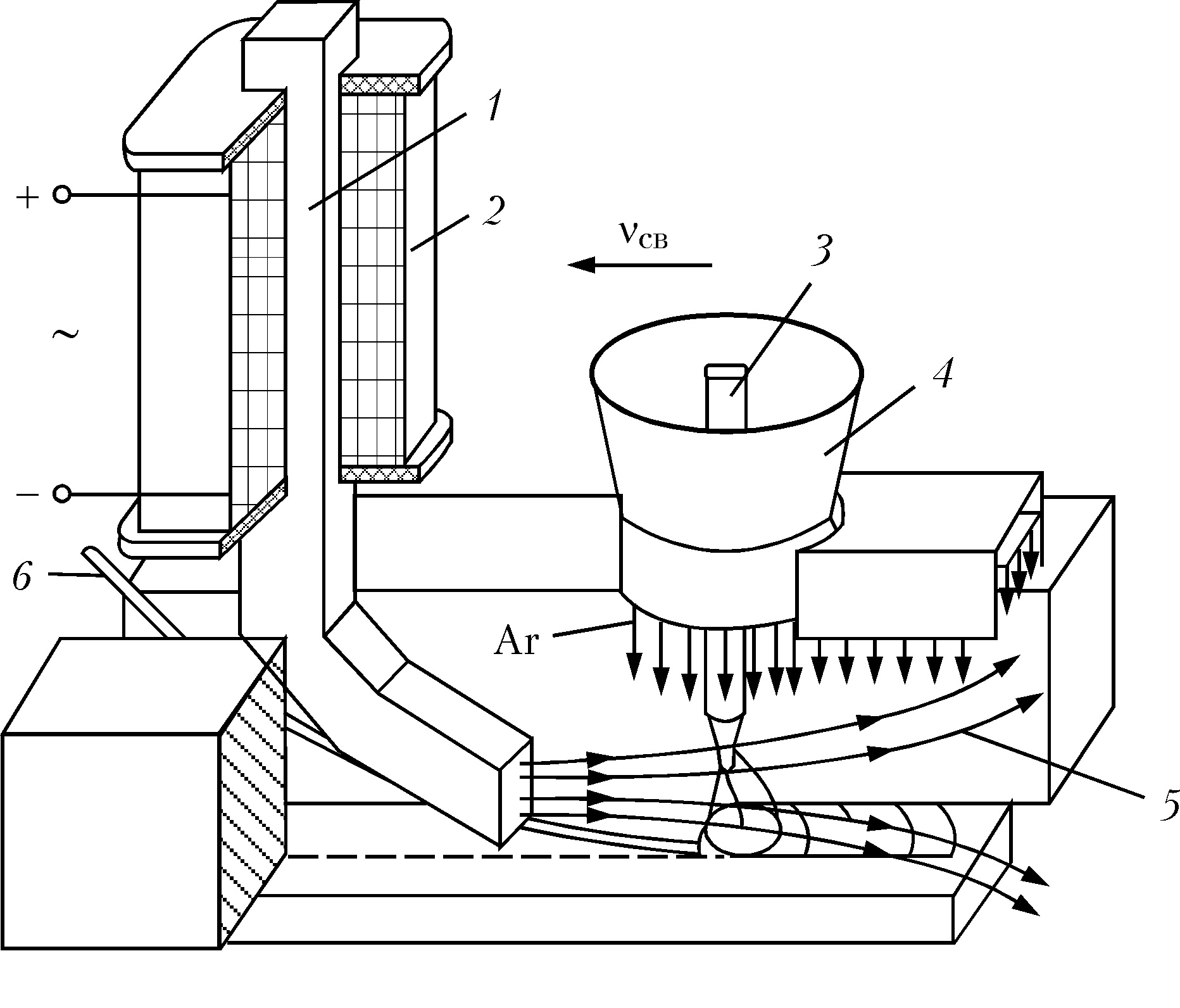

Плазменное сваривание конструкций из металла не плавящимся электродом обеспечивает более высокую производительность по сравнению с традиционной аргонодуговым свариванием. Дополнительным плюсом технологии является более низкие показатели деформаций свариваемой заготовки.

Перед электросваркой материал требуется подготовить, обработав соединяемые кромки механическим путем или травлением раствором кислот на ширину, менее 20-25 мм от края

Далее важно тщательно обезжирить место предстоящей работой и протравить его

Если выбран механический путь обработки кромок, понадобятся вращающиеся металлические щетки, шаберы, шлифовальная шкурка или другие приспособления, позволяющие достичь требуемого уровня чистоты сварной поверхности.

Механические щетки можно изготовить в домашних условиях из нержавеющей стальной проволоки с диаметром 0,2-0,3 мм.

Предварительная подготовка

Титан, в отличии от других металлов, весьма требовательный к чистоте поверхности перед сваркой. Поэтому предварительная подготовка при аргонодуговой сварке играет первоочередную роль. Чтобы получить более крепкий, красивый сварочный шов, потребуется внимательно изучить несколько простых правил. Для начала объязательно обезжиривайте поверхность металла, ведь титан, его сплавы, а также некоторые другие металлы отрицательно реагируют даже на жировые выделения рук. Кроме того, при очистке и обработке металла лучше всего носить безворсовые перчатки, не забывайте об этом. Небольшие жирные пятна могут негативно повлиять на качество сварного шва. То же самое касается и чистоты перчаток, краг. Теперь обратимся непосредственно к обработке, предварительно обсудив вопрос безопасности.

Опасности при подготовке

Ацетон является весьма популярным растворителем для обезжиривания металлических поверхностей. Но при этом данное вещество весьма токсично. Во-первых, ацетон неприятный на запах и весьма опасен. Он относится к четвертому классу опасности для организма человека. Вдыхание умеренных и высоких концентраций ацетона в течении коротких промежутков времени может вызвать раздражение глаз, носа, горла, легких. Кроме того, это вещество провоцирует увеличение частоты пульса, головные боли, тошноту, рвоту. В особо сложных случаях возможна клиническая кома. Во-вторых, есть более безопасные и не менее эффективные средства для подготовки поверхности сварного шва. Сварщики с многолетним стажем работ рекомендуют использовать для таких целей денатурированный спирт. Он наносится на металл посредством безворсовой ткани. Денатурат – это в основном чистый спирт с добавками, которые делают его вкус весьма ужасным. Другие добавки, входящие в состав, вызывают рвоту, что предотвращает пьяницам употреблять денатурат (так как он может привести к слепоте). Сварка титана аргоном требует очистки металла от окиси. Для этого используют щетку из нержавеющей стали. Она должна использоваться только для титана. Сварщики-профессионалы стараются держать такие щетки в отдельном контейнере. Благодаря этому они остаются чистыми. Если нет специально отведенного контейнера, можно просто пометить любой другой.

Защитный газ

Титан весьма чувствителен к другим газам и характеризуется высокой химической активностью. Из-за этого при сварке требуется использовать чистые инертные газы.

Применяя аргон в качестве защитного газа, мы получаем более глубокий провар, относительно узкую зону температурного влияния на основной металл.

Если использовать гелий, то переходная зона между швом и основным металлом будет более плавным. Данный газ дает больше тепла, повышая производительность работ при сварке деталей со средней и большой толщиной. В отличии от аргона, гелий имеет расход в 1.5 – 2 раза больше. Иногда может использоваться смесь этих защитных газов. Они могут обеспечить дополнительные преимущества.

Сварка титана аргоном — технология TIG сварки

Хорошие результаты при сварке титана можно получить лишь соблюдая чистоту поверхности свариваемых деталей (кромок) и самого присадочного металла. Кроме того, требуется правильная настройка, подбор соответствующих параметров сварочного аппарата. Неправильная техника сварки практически во 100% случаев будет сопровождаться появлением сварных дефектов. Предварительно, перед началом работ, выполните продувку самой горелки, прочистите ее и защитную насадку. Не забывайте про подкладки, применяемые для обратной стороны сварного шва. Они дают возможность проверить остался ли еще воздух в системе.

Обычно сварка титана аргоном не требует предварительного нагрева. В случае, если есть подозрения на влажность металла, наличие конденсата — стоит обязательно сделать нагрев (до 70 °C).

Для зажигания дуги при TIG сварке титана лучше всего применять высокочастотное зажигание. Сама длина сварочной дуги в случае с применением присадочной проволоки составляет 1 -1.5 сечения электрода. Если присадки нет, то длина дуги должна быть равна диаметру используемого вольфрамового электрода.Не забывайте, царапины, которые могут получиться от касания вольфрамовых электродов к металлу при сварке, могут сохранять частицы вольфрама. Затухание дуги при завершении работ должно быть постепенным. Другими словами, плавно понижать ток. Защита сварного шва, околошовной зоны проводится и после выключения дуги, доведя температуру ниже 427 °C.

Особенности и технология сварки титана

Основными способами сварки титана, получившими наибольшее распространение стали:

- Контрактная сварка.

- Дуговая сварка в инертных газах с использованием плавящегося или неплавящегося электрода.

- Электроннолучевая технология.

- Электрошлаковая сварка.

Аргонодуговая сварка титана

Чаще всего в качестве инертного газа используется аргон высшего сорта (реже гелий или его смесь с аргоном).

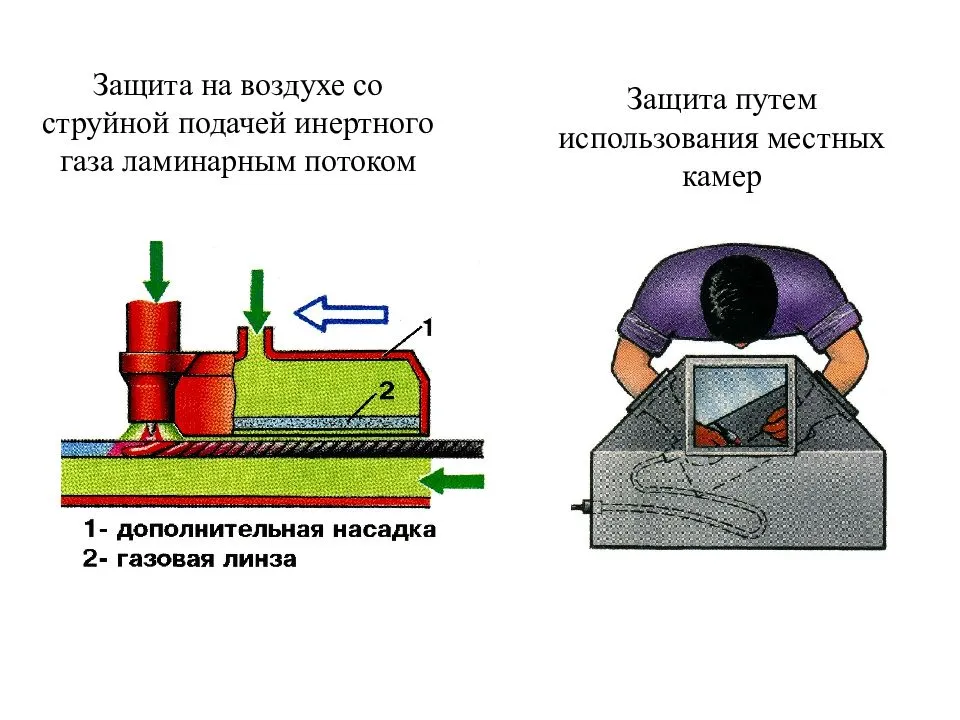

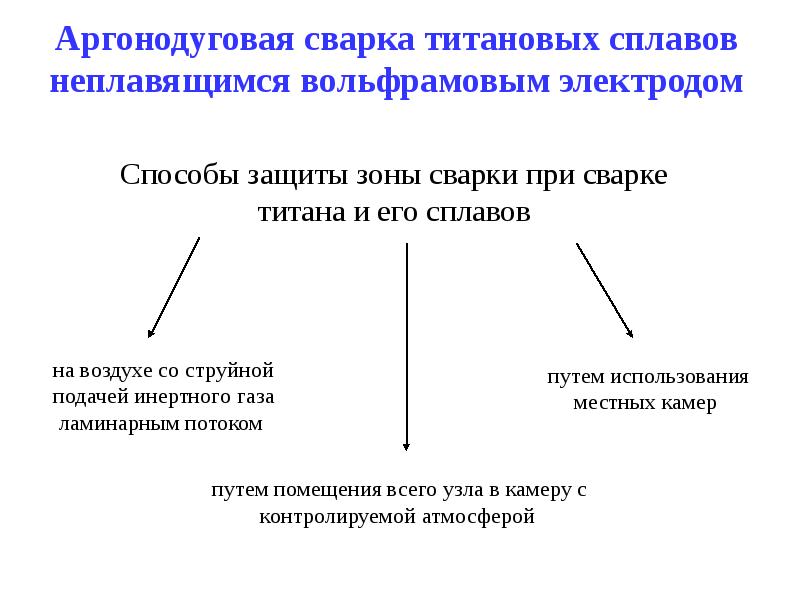

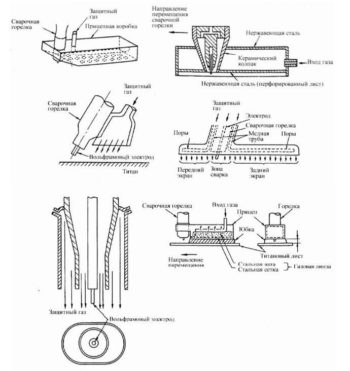

При этом свариваемые детали для защиты металла от насыщения газами могут быть:

- Помещены в герметичный бокс с контролируемыми параметрами среды (такая сварка титана используется только для особо ответственных деталей и соединений).

- В воздухе, но с использованием специализированных камер, которые защищают зону выполнения работ (с обратной стороны детали в процессе работ подаётся защитный газ).

- На воздухе одновременно с подачей через специальные удлиненные насадки из сопел инертного газа, что позволяет обеспечить достаточную площадь защитной зоны, одновременно с подачей газа на обратную сторону свариваемой детали.

В качестве присадки используется проволока для сварки титана (она необходима при работе с деталями толщиной от 1,5 мм). При этом альфированный насыщенный кислородом слой обязательно необходимо счистить и с основного металла и с присадочного материала. Кроме того, проволока подвергается четырёхчасовому вакуумному обжигу при температуре 900-1000 ˚С.

Сварка титана со сталью

Соединение стальных и титановых сварных конструкций позволяет существенно снизить вес изделий, что часто имеет принципиально важное значение при проектировании. Но в то же время эти материалы существенно отличаются по своим химическим свойствам и физическим особенностям, поэтому в последние годы ведутся всё более интенсивные разработки технологий и методик ведения сварочных работ для получения соединений высокой надёжности и долговечности

Особенно много сложностей при необходимости выполнения сварки титана с нержавейкой.

Наиболее часто используется:

- Сварка титана взрывом с использованием промежуточных прокладок из никеля, серебра, меди, ванадия, сплавов тугоплавких металлов.

- Диффузионная сварка, позволяющая получить механически прочные соединения, но прочность в зоне шва будет всё же ниже, в сравнении с основным материалом.

- Клинопрессовая сварка в аргоне с прокладкой из меди или алюминия обеспечивает соединение высокого качества.

- Ультразвуковая и контактная сварка (лучшие результаты могут быть получены при использовании в качестве материала для прослойки серебра и ниобия соответственно).

- Сварка плавлением получила наибольшее распространение (в частности широко используется аргонодуговая и электроннолучевая сварка титана).

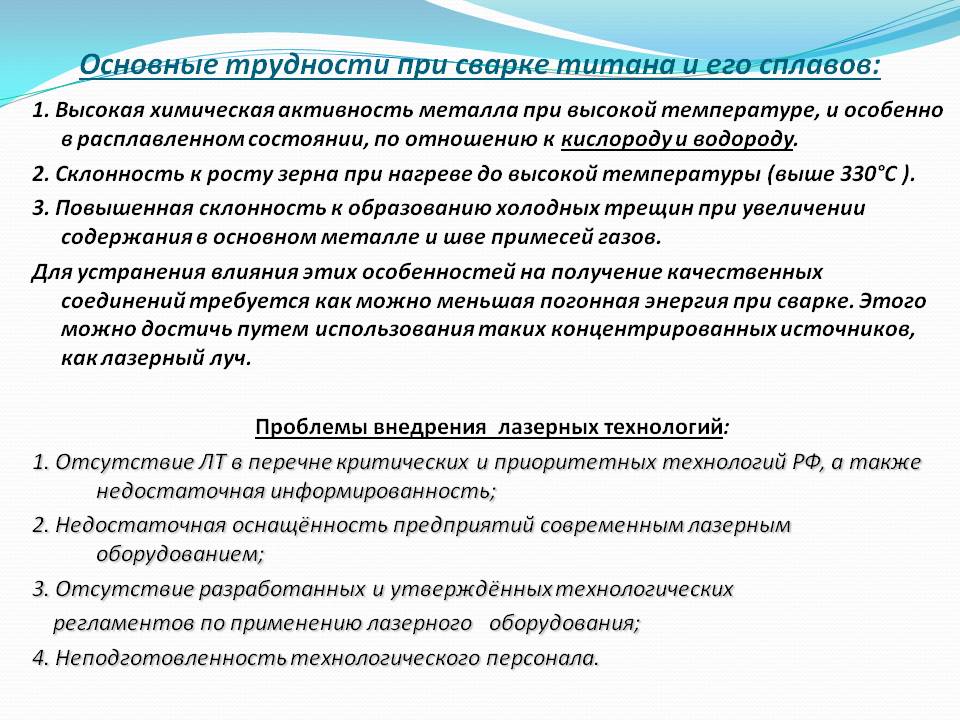

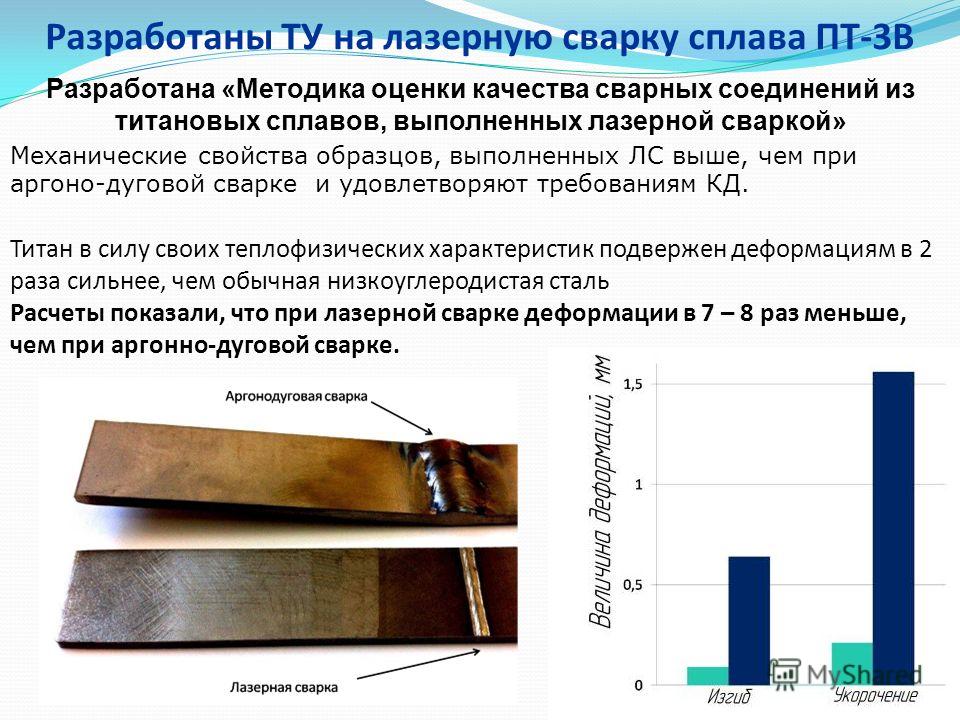

Лазерная сварка титана

Множество проблемных моментов, связанных с процессом сварки титановых сплавов, можно решить с использованием концентрированных источников энергии – лазерных лучей. При этом для получения качественного сварочного соединения необходимо проведение тщательной подготовки кромок свариваемых элементов обработкой методом фрезеровки или точения.

Для того чтобы удалить газонасыщенную плёнку с поверхности – пескоструйную обработку с дальнейшим травлением химическими веществами, осветлением поверхности и её промывкой. При строгом соблюдении допустимых параметров зазора между кромками будет обеспечено формирование шва высокого качества.

Нюансы ручного режима сварки титана в аргоне

Добиться прочного шва при сварке титана аргоном удается за счет обеспечения чистоты поверхности деталей и присадки. Другим обязательным условием является правильная настройка сварочного аппарата. При несоблюдении техники сварки аргоном на месте шва всегда появляются сварные дефекты. Прежде чем приступать к работе, выполните продувку и прочистку горелки, защитной насадки. Не забывайте про подкладки для обратной стороны шва – с их помощью можно проверить наличие воздуха в системе.

Сварка ведется без предварительного нагрева. Исключение составляют ситуации, когда возможна влажность, наличие конденсата на титане – тогда нужен нагрев до 70 °C.

При TIG-технологии рекомендуется высокочастотное зажигание для дуги. Когда вы работаете с присадкой, длина дуги равна 1 – 1,5 сечения электрода. Если сварка аргоном производится без присадки, этот параметр соответствует диаметру вольфрамового электрода. Помните, что в царапинах, образующихся на металле при касании вольфрамовых электродов, остаются частицы вольфрама. Когда все работы завершены, затухание дуги должно происходить постепенно, для этого плавно понижайте ток. Защиту сварного шва, околошовной зоны обеспечивают и после выключения дуги, когда температура опускается до 427 °C.

При соединении аргоном тонкостенных деталей зазор между кромками должен составлять 0,5 – 1,5 мм. В этом случае можно не формировать кромки и отказаться от присадочной проволоки. Кстати, последняя должна совпадать по составу с основным свариваемым металлом.

Сварка титана аргоном предполагает такие режимы: если используется вольфрамовый электрод диаметром 1,5 – 2 мм и присадочная проволока диаметром 2 мм, а толщина свариваемых заготовок составляет 2 мм, нужно выдерживать ток 90 – 100 ампер. Повышение толщины металла до 4 мм позволяет варить его током в 120 – 140 ампер. И самое главное, о чем нужно помнить: для работы с титаном и его сплавами используется переменный ток постоянной полярности.

Также есть ряд других существенных условий для качественной сварки титана аргоном:

- Для ручной технологии используется короткая дуга, не допускаются колебания электрода, присадки. Сварщик осуществляет движение вдоль шва.

- Сваривание ведется углом вперед, то есть электрод должен быть направлен в сторону, противоположную направлению движения.

- Угол между присадкой и электродом 90°.

- Присадка подается в сварочную ванну непрерывно.

- После гашения дуги защитный газ продолжает подаваться, обеспечивая охлаждение ниже 400 0С, в среднем на это уходит минута.

Дальнейшее охлаждение металла является гарантией качественного шва. Вы можете определить это по цвету. В норме шов светлый, соломенный, желтый. А вот серый, синеватый или черный говорят об окислении, что плохо сказывается на качестве.

Технология сварки аргоном полуавтоматом или автоматом совпадает с ручной. Единственный нюанс, о котором нельзя забывать – отверстия в сопле горелки. В соответствии с ГОСТ их диаметр равен 12 – 15 мм. Зажигать и гасить горелку рекомендуется на специальных подкладках, планках.

Методы сварки титана аргоном

Сварка титана осуществляется как «холодным» методом, так и методом дугового флюса либо при помощи плазменно-дуговой сварки. Однако наибольшее распространение получил метод сварки титана аргоном, то есть плавлением в изолированной аргоновой среде, так называемая TIG-сварка.

Для соединения деталей крупного сечения применяют метод электрошлаковой сварки аргоном.

Немаловажное значение играет вид сплава. Так, напомним, что титан марки ВТ1-ВТ5 отлично сваривается, хотя не подлежит закалке

Сплавы ВТ15 — ВТ22 свариваются значительно хуже, образуя крупнозернистый, относительно слабый шов, но закалка может повысить его прочность. Остальные виды титановых сплавов считаются промежуточными.

Сегодня используются следующие виды контактной сварки аргоном:

- стыковая;

- точечная;

- роликовая;

- конденсаторная стыковая (для труб).

При работе с использованием флюса в ход идет бескислородный флюс АН-11 или АН-Т2.

Ручная сварка сплавов с титаном аргоном производится постоянным током прямой полярности в пределах 90 – 200 А. Отметим, что этот показатель зависит от толщины соединяемых деталей, калибра электрода и диаметра присадочной проволоки.

Следите за цветом получившегося шва. Если перед вами яркий серебристый шов, все хорошо. Тогда как желтоватый или голубой оттенок говорит, что рано прекращена подача защитного газа. Самый худший вариант – это серые, темно-синие или белесые швы, поскольку их нужно полностью удалять и качественно зачищать стыки для повторного соединения. Для зачистки берут щетку для металла из нержавейки.

Технология и особенности сварки титана аргоном

Сварка титана является сложной задачей, так как для его расплавления требуется очень высокая температура. Однако при сильном нагреве этот металл становится химически очень активным к входящим в состав воздуха газам.

Далеко не каждый знает, но титан, относясь к самым прочным металлам на нашей планете, достаточно часто встречается в природе – даже чаще, чем, например, цинк или медь. Этот металл тусклого серого цвета плавится при 1700 °C. С технической точки зрения его основная ценность, как мы уже говорили, состоит в высокой стойкости к ржавлению, а также относительно небольшой теплоте при сваривании.

Температура плавления сплавов титана зависит от марки и колеблется в пределах 1470 – 1825 °C. По сравнению с другими разновидностями металлов, они отличаются легкостью (за счет низкой плотности) при высокой прочности, из-за чего их используют в качестве материала для велосипедных рам, деталей гоночных авто. Но нужно понимать, что специфические свойства сплавов превращают их сварку в сложный процесс.

Необходимо отметить, что металл может находиться в одной из стабильных фаз, их обозначают латинскими буквами α и β:

- Фаза α представляет собой состояние при температуре окружающей среды, при этом у металла мелкозернистая структура, он полностью инертен к скорости охлаждения.

- Фаза β достигается при температуре от 880 0С: зерно становится крупнее, возникает чувствительность к охлаждению (скорости процесса).

Указанные фазы стабилизируют при помощи добавок и легирующих элементов: O, N, Al (для α) или V, Cr, Mn (для β). По этой причине все титановые сплавы принято разделять на группы в соответствии с использованным типом присадок:

- ВТ1 – ВТ5.1 Это так называемые α-сплавы. Отличаются пластичностью, хорошо свариваются, но их прочность не повышается за счет термообработки.

- ВТ 15 – 22. β-сплавы, которые свариваются хуже, нередко с появлением холодных трещин. На качестве соединения сегментов негативно отражается тот факт, что во время сварки зерна структуры увеличиваются в размерах. Однако термообработка позволяет частично повысить прочность сплава.

- ВТ4 – 8, ОТ4. Группа α + β. Свойства таких промежуточных сплавов зависят от вида и доли использованных добавок.

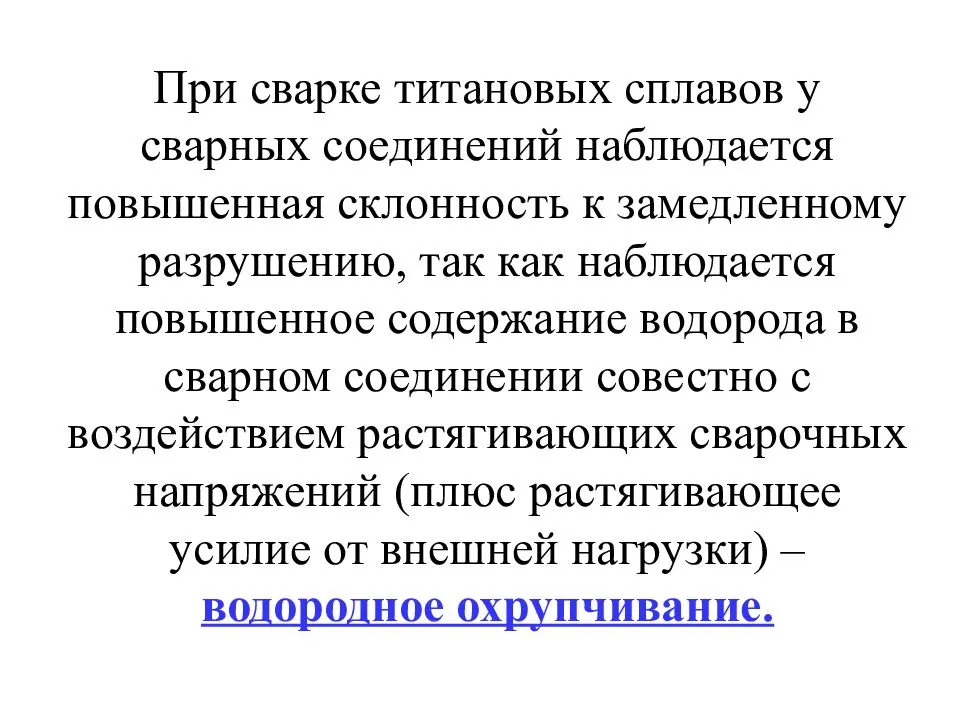

Стоит более подробно остановиться на свойствах титана, из-за которых возникает сложность сварочных работ:

- плотность 4,51 г/см³;

- прочность 267 – 337 Мпа;

- температура плавления 1668 0С;

- низкая теплопроводность;

- возможность самовозгорания при нагреве до 400 °C и контакте с кислородом;

- окисление углекислотой;

- образование твердых, но хрупких нитридных соединений при нагреве до 600 °C и прямом контакте с азотом;

- способность поглощать водород при достижении 250 °C;

- увеличение зерна при 880 °C и выше.

Повышение температуры до отметки 400 – 500 °C и более является критичным для титана. Сильный нагрев влечет за собой резкое повышение химической активности, из-за чего металл вступает в реакцию с атмосферным воздухом. Все это негативно отражается на прочности сварного шва, образуются гидриды, нитриды, карбиды, пр. Несоблюдение ГОСТа чревато тем, что шов не выдержит даже легкого удара.

Проведенная по всем правилам сварка аргоном обеспечивает прочность шва 0,6 – 0,8 от показателя самого металла.

Для сварных швов действует ГОСТ Р ИСО 5817-2009, он фиксирует качество сварки таких металлов: стали, титана, никеля, их сплавов, максимально допустимые уровни дефектов изделия.

Чистый титан мало используется в производстве из-за недостаточной прочности. Поэтому если речь идет, например, о сварке титана аргоном, подразумевается какой-либо его сплав, иными словами, титан и легирующий элемент.

Возможные дефекты при сварке титана аргоном и способы их устранения

Единственный способ избежать дефектов при соединении элементов из титана аргоном – это использование лазера, во всех остальных случаях возможны погрешности. ГОСТ определяет, что дефекты появляются вследствие несоблюдения технических условий, нарушения технологии, в результате чего конструкция становится непригодной к использованию.

Согласно ГОСТ, дефекты делятся на такие виды:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- другие разновидности.

ГОСТ не допускает наличие трещин-разрывов в шве или прилегающих местах, поскольку они образуют центр разрушения.

Причина появления разрывов обычно кроется в высоком содержании углерода, никеля, водорода, фосфора в расплавленном металле. Сразу скажем, что при соединении лазером отсутствует вероятность образования трещин. Чтобы убрать появившиеся трещины, необходимо засверлить концы дефекта, после чего устранить трещину механическим путем и строжкой, зачистить и сварить участок.

Поры ГОСТ определяет как полости, заполненные газом. Вполне логично, что этот дефект образуется при сварке титана аргоном из-за высокого газообразования. Место с порами ослабляет всю конструкцию, поэтому его переваривают, перед этим зачистив механическим путем.

Твердыми включениями называют инородные металлические и неметаллические вещества, включенные в шов, снижающие его прочность и концентрирующие напряжение. Поэтому место с дефектом полностью вырубают, удаляют строжкой, заваривают.

Несплавления — это отсутствие соединения металла со швом, вызванное нерасплавлением части кромки стыка. Этот дефект может появиться при неправильном выборе формы угла или режима сварки, плохой предварительной обработке кромок. Поскольку несплавления отрицательно влияют на прочность шва, место дефекта вырубают, зачищают, после чего заваривают.

Нарушение формы представляет собой несовпадение формы шва с установленными требованиями. Такой недостаток появляется из-за скачков напряжения в сети, неправильного угла наклона, пр. Он может привести к внутренним дефектам шва, поэтому прибегают к завариванию места тонким швом электродом небольшого диаметра.