Виды сварных конструкций из металла.

Металлоконструкции — это то, без чего очень сложно себе представить самое современное строительное производство. Наряду с железобетоном, они являются наиболее частым решением для промышленных, общественных и гражданских зданий и сооружений, машиностроения и других отраслей промышленности.

Наиболее частыми видами строительных металлических сварных конструкций стали:

- Колонны.

- Балки.

- Связи.

- Обечайки.

- Корпуса.

- Стержневые.

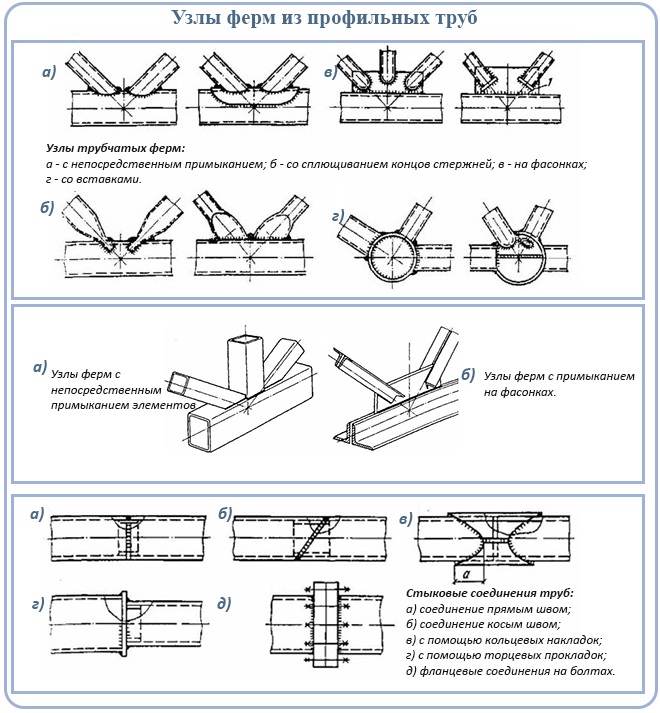

- Решетчатые.

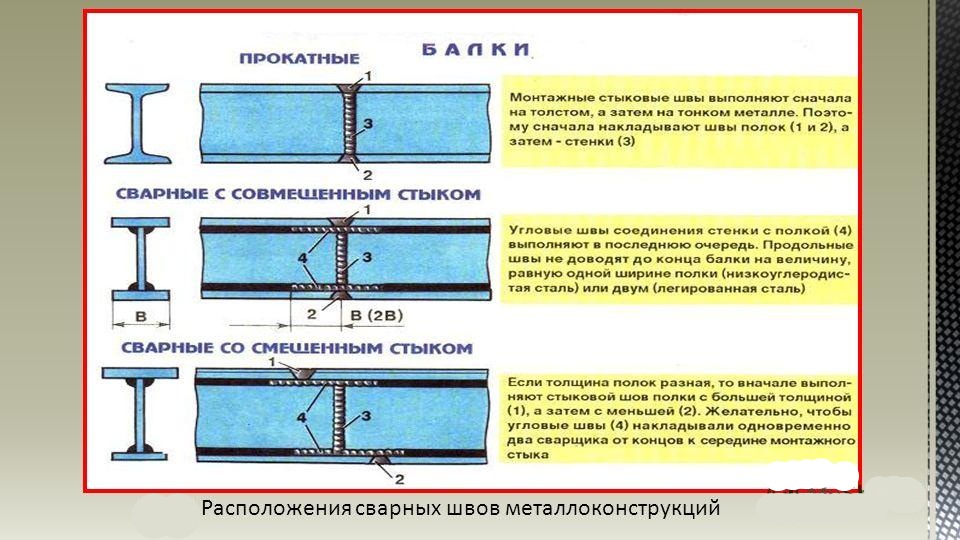

- Фермы.

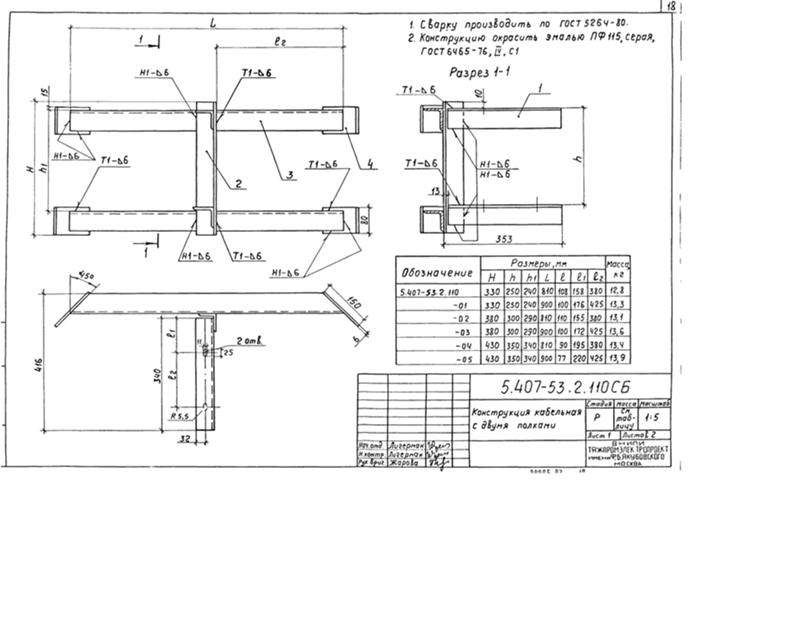

- Сварные опоры (для трубопроводов или оборудования).

- Листовые.

Поговорим более подробно о некоторых сварных металлоконструкциях. Их производство осуществляется на предприятиях, изготавливающих металлоконструкции и прямо на строительно-ремонтной площадке.

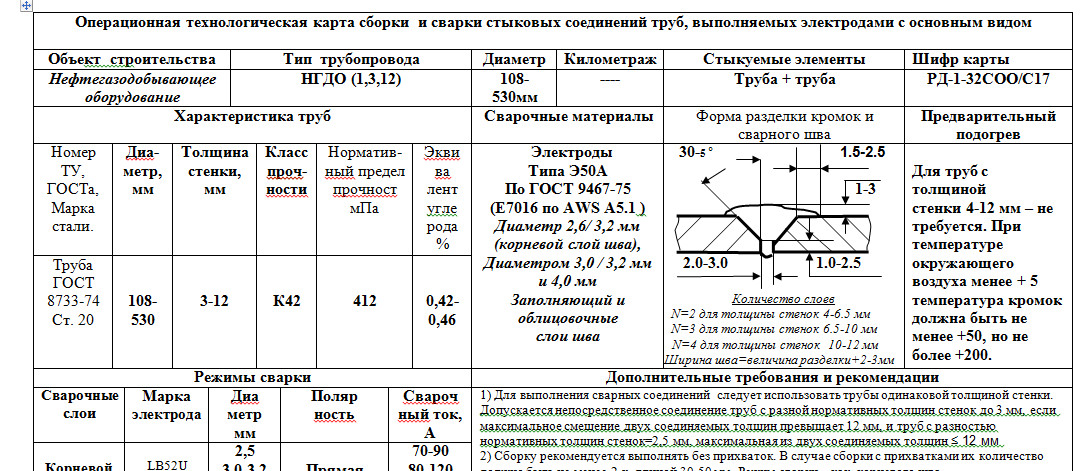

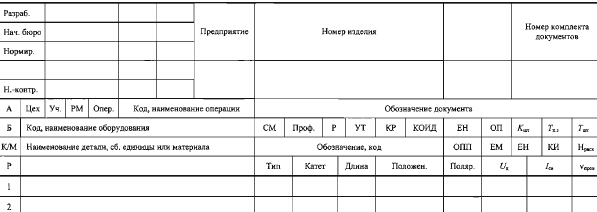

Технологическая карта

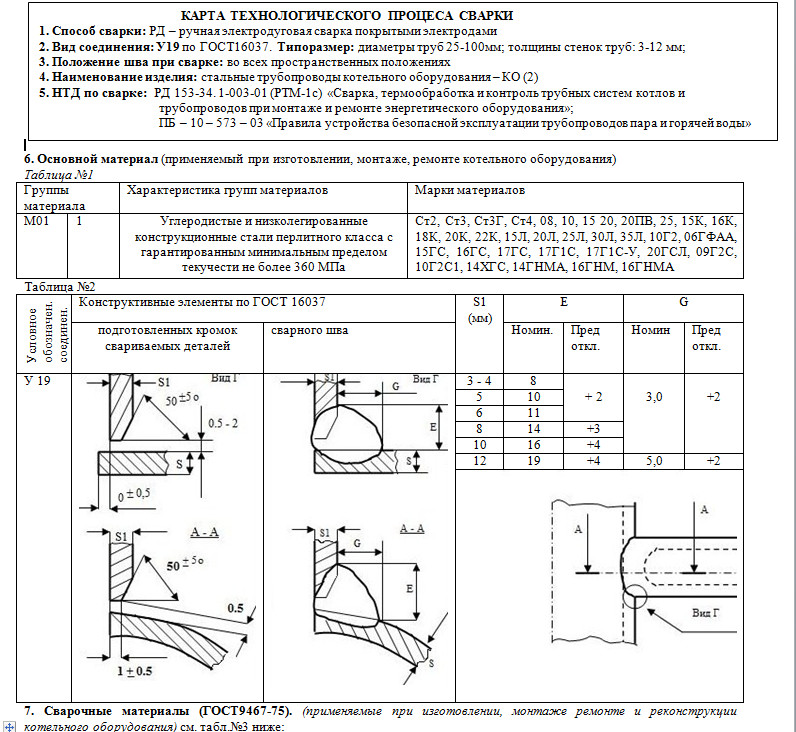

Этот документ служит главным помощником сварщика. Сборка металлоконструкций и их сварка относятся к сложным процессам, которые необходимо выполнять в определенной последовательности. Технология сварки металлоконструкций и ее этапы подробно расписаны в особом документе, называемом технологической картой.

Этот документ входит в число общей конструкторской документации. Разработка технологической карты входит в обязанность инженера-технолога, который хорошо понимает, что такое технологичность сварных конструкций. Разработчик технологической карты производит необходимые расчеты, на основании которых выбираются оптимальные параметры для соединения конкретных металлических изделий.

Технологическая карта может охватывать различные виды сварных конструкций, в том числе достаточно сложные. К ним, например, относится сварка толстостенных конструкций. Такая карта незаменима при прокладке трубопроводов, монтаже громоздких сооружений.

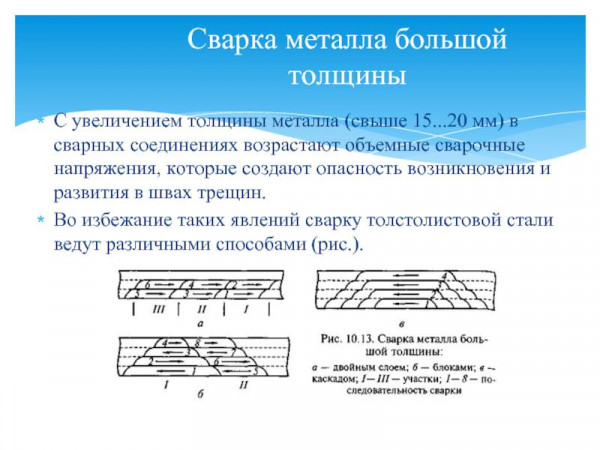

При сварке металла большой толщины с увеличением этого размера, например, более 15-20 миллиметров, в соединениях возрастают объемные сварочные напряжения. Это приводит к опасности возникновения в деталях трещин. Чтобы избежать этого рекомендуется вести сварку определенными способами, например, двойным слоем или блоками. Эти рекомендации указывают в технологической карте.

Технологическая карта на изготовление сварных металлоконструкций включает в себя также правила контроля получившихся сварных соединений. Технологические карты разделяются на типовые и стандартные. Выполняться они должны обязательно в соответствии с существующими нормативными документами.

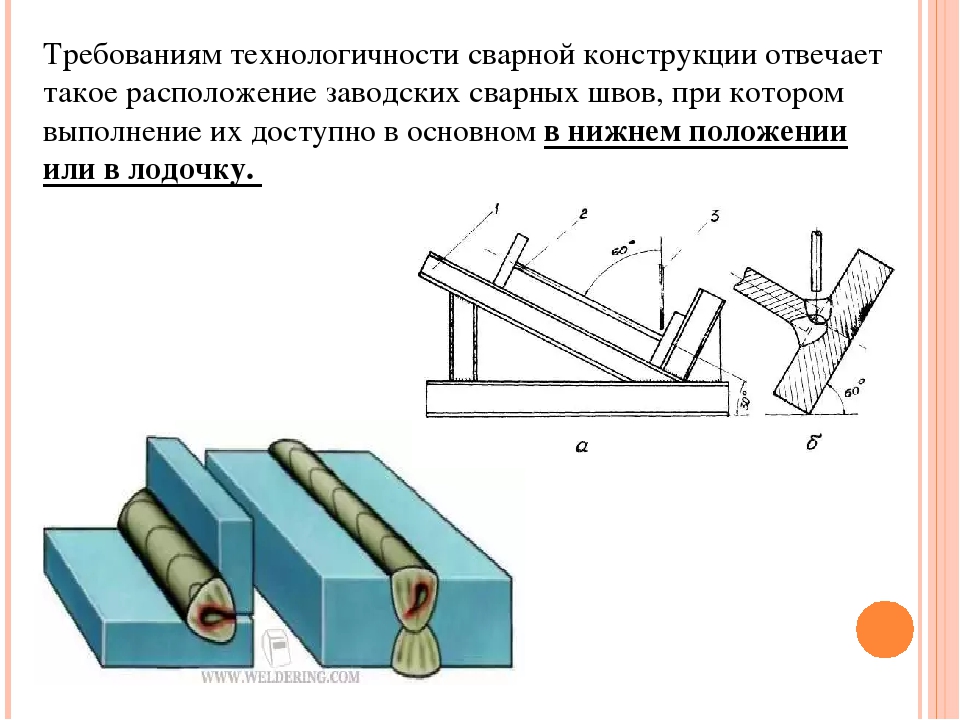

В карте на монтаж металлических изделий указываются схемы монтажа и последовательность действий при этом. Требованием технологичности является возможное расположение швов при сварке – нижнее горизонтальное. Хорошим вариантом является прокладка шва «в лодочку».

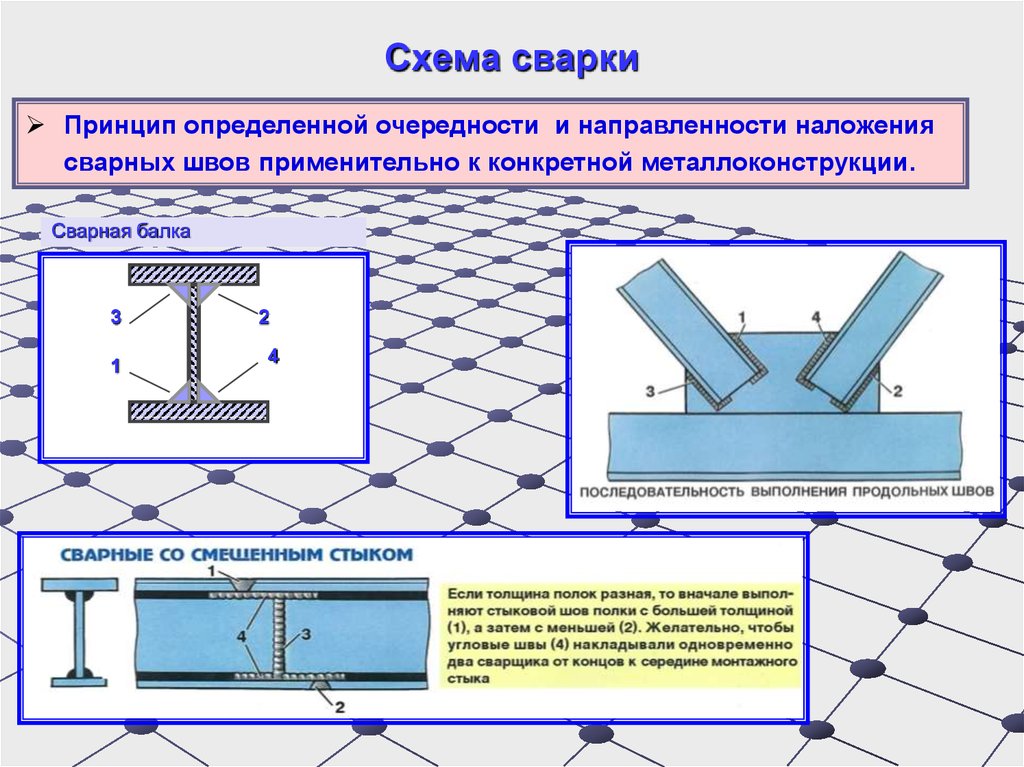

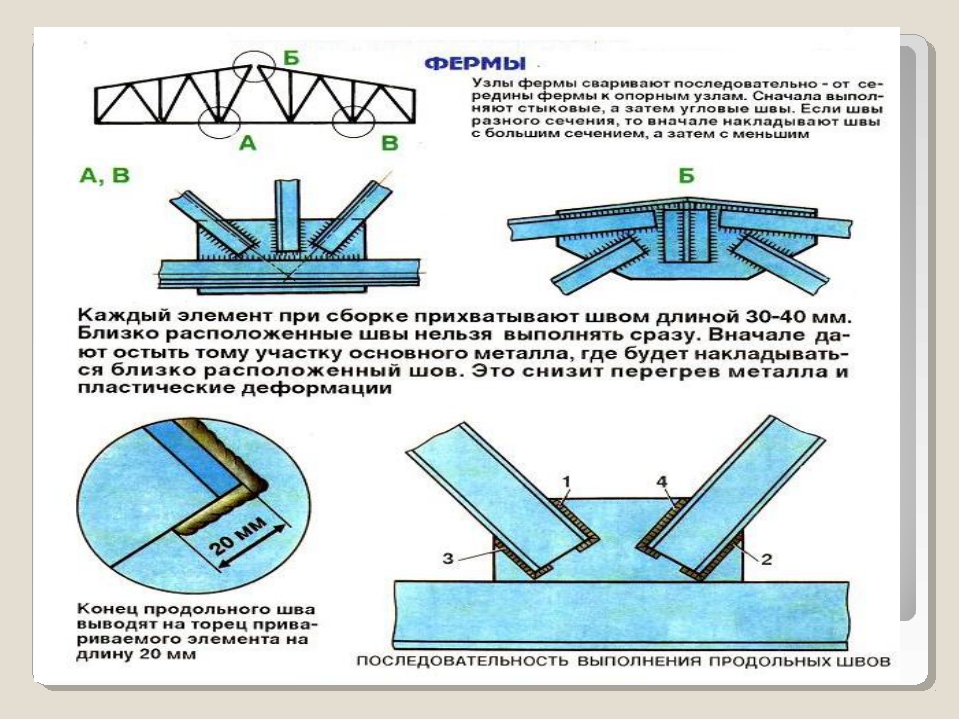

Сварка металлоконструкций полуавтоматом является наиболее предпочтительной. Полностью автоматическую сварку применять нецелесообразно. При серийном производстве может быть использована точечная сварка. Если предполагается налагать швы, расположенные на близком расстоянии, то нельзя это делать сразу. Необходимо подождать, пока остынет первый шов, а затем начинать варить второй. Это убережет металл от пластических деформаций.

Технологическую карту надо составлять с учетом имеющегося оборудования. Единого образца технологической карты не существует. Разрабатывать ее можно самостоятельно. Однако, этот документ должен создаваться с учетом требований существующих нормативных документов в этой области. Технологическая карта в обязательном порядке подлежит утверждению уполномоченными лицами. В ней помимо технических данных могу указываться трудозатраты.

В типовой технологической карте могут содержаться сведения, каким способом может быть осуществлена надежная фиксация элементов конструкции, сведения о возможной необходимости подогрева деталей перед сваркой, данные сварочных параметров, которые надо устанавливать на применяемом оборудовании. При наличии особенностей выполнения техпроцесса они подробно расписываются.

Требования к качеству должны подтверждаться реальными цифрами возможных отклонений. В отдельном разделе или пункте может быть расписано, какие действия он должен совершать при обнаружении недопустимых дефектов.

В технологической карте в особом разделе оговариваются меры безопасности. Сварщик перед работой должен ознакомиться с содержанием технологической карты и следовать ее рекомендациям.

Виды сварки

- Газовая. Источником энергии служит смесь кислорода с горючим газом, в роли которого чаще выступает ацетилен. Из-за медленного нагревания металла снижается скорость обработки деталей. Также метод не позволяет применять автоматизацию процессов. По этим причинам им редко пользуются для выполнения масштабных работ.

- Электродуговая. Выполняется при помощи низковольтного источника тока большой силы. В результате одновременной подачи напряжения на электрод и заготовку образуется дуга, расплавляющая края деталей. Для предотвращения окисления сварка металлоконструкций может выполняться в среде углекислого газа, аргона или гелия. Этот способ остается самым распространенным.

- Термитная. Относительно новая разработка, основанная на покрытии деталей специальным составом, который расплавляет края заготовок. Метод удобен для ремонта трещин в готовой металлической конструкции.

- Плазменная. Напоминает классическую сварку. В отличие от нее в промежуток между двумя электродами поступает ионизированный газ. Плазменная струя мощнее электрической дуги, поэтому подходит для плавки металла любой толщины.

- Электронная технология сварки. Позволяет заваривать швы глубиной более 20 см. При этом луч погружается не более чем на 1 см. Для выполнения работ требуется создание вакуума. По этой причине на производстве метод используется редко.

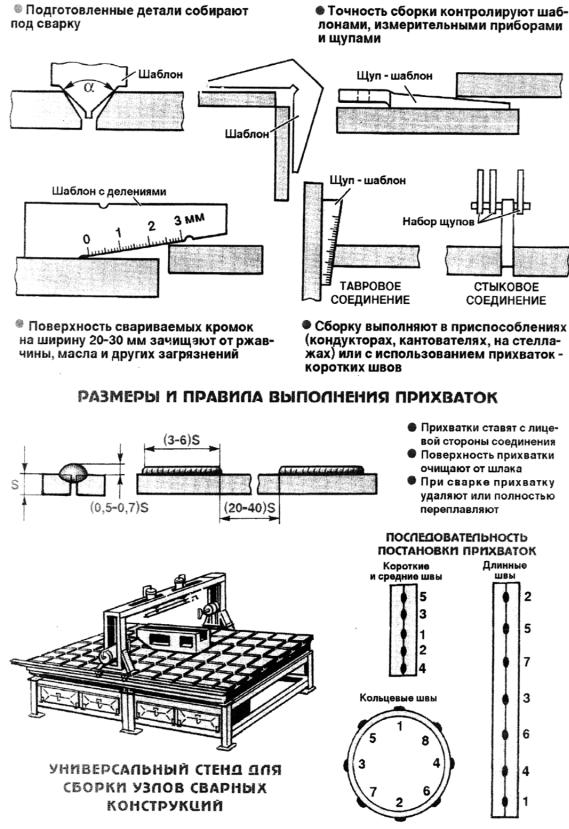

Правильный подход к сборке конструкции

Существует некий алгоритм действий и правила, которые ведут к успешной сборке и высокой надёжности готовой конструкции, рассмотрим это в деталях:

Перед скреплением деталей кондуктором и при более простых соединениях без его участия, нужно допускать вероятность смещения элементов, для этого нужно предоставить деталям требуемое пространство для отклонения от нормы;

Все детали для сварки должны быть строго на своих местах

Когда заготовки поступили на стапель, они должны быть строго подготовлены к последнему этапу соединения согласно карте сварки;

Чтобы не нарушить функциональные возможности конструкции, стоит правильно подобрать все её составляющие, детали должны соответствовать по виду и размеру тем, которые указаны в проекте;

Нужно обратить внимание на размеры зазоров

Они не должны отклоняться от допустимой нормы, так как превышенная их величина приведёт к нарушениям прочности системы, а если их не сделать вовсе, к поломке движимых частей;

Нужно взять под строгий контроль углы конструкции, для этого используются специальные инструменты и кондуктор

Крайне важно, чтобы каждый угол между плоскостями был прямым, но только там, где это предусмотрено проектом. В противном случае механизм может быть нарушен и прийти в негодность за счет перекоса или завала всей системы соединений.

Всех этих правил нужно придерживаться в процессе сборки и поступления деталей на стапель, а не начинать проверку на их наличие перед сваркой металлоконструкций

Это крайне важно учитывать при автоматической сварке, так как откорректировать недостатки уже не получится. В целом роботизированная сварка будет более приемлемой и надёжной в этом случае, так как отсутствует влияние человеческого фактора, это позволит уберечь конструкцию от многих погрешностей

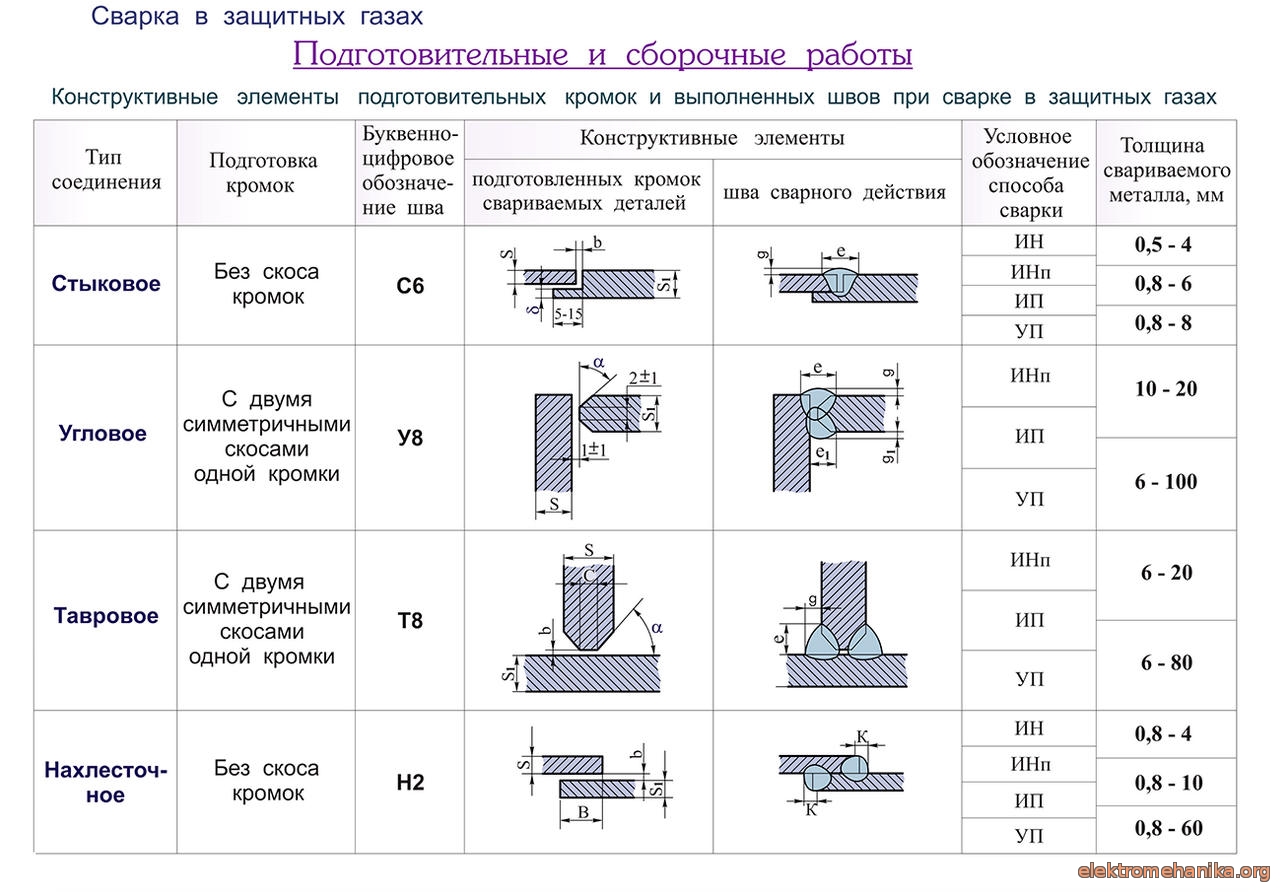

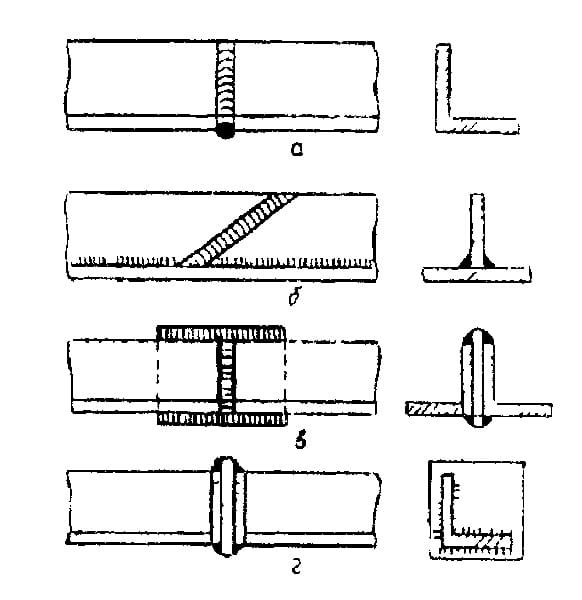

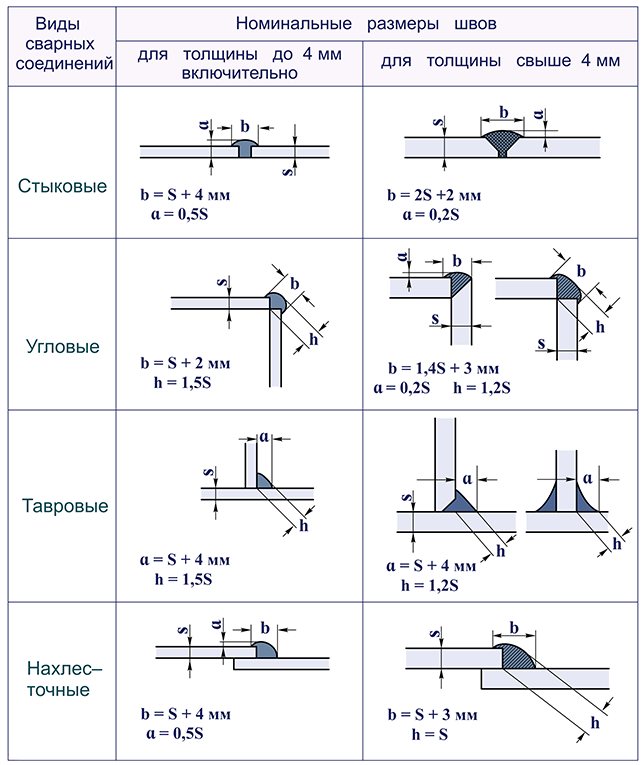

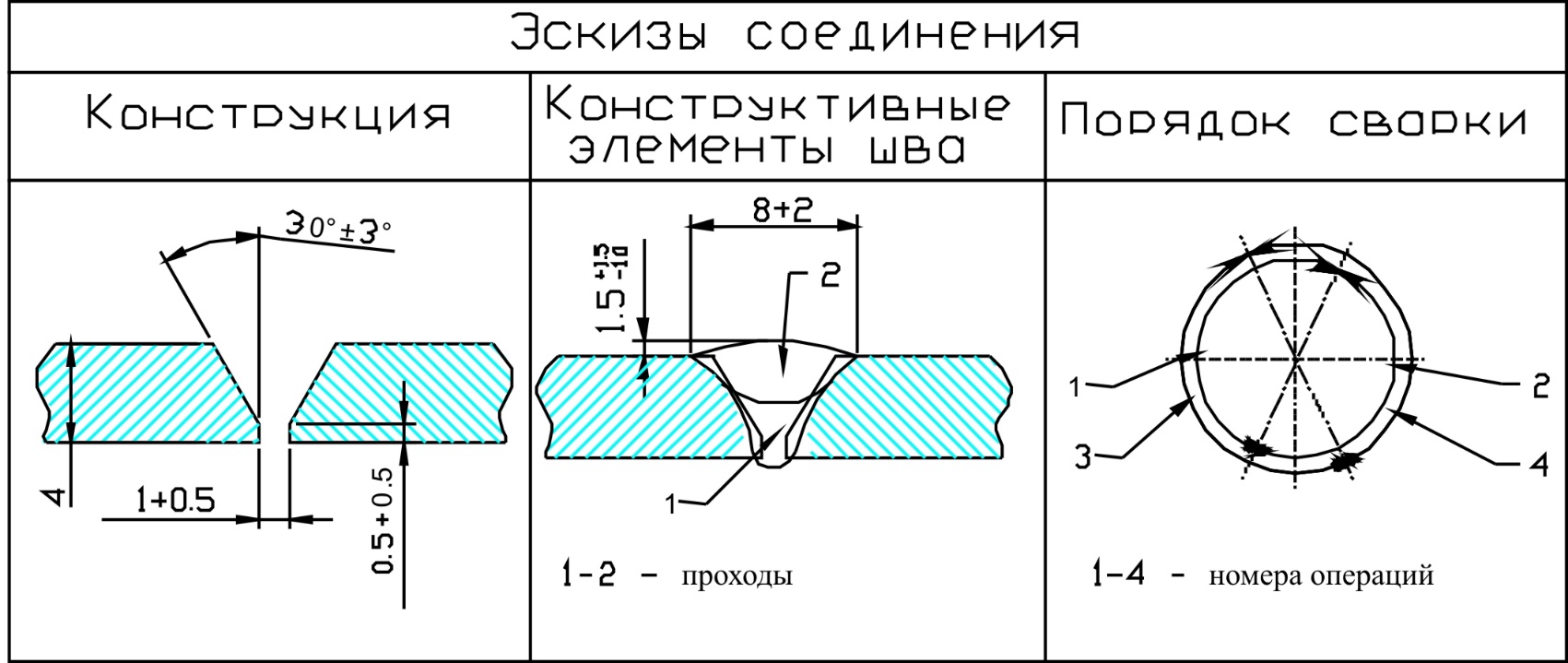

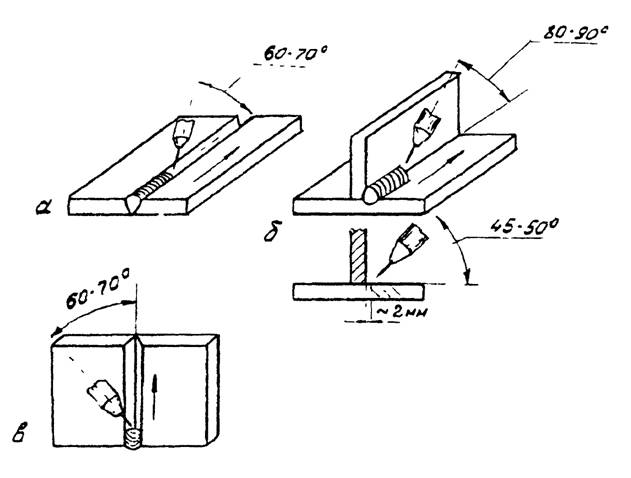

Разновидности соединений

- Тавровое. Край заготовки прислонен концом к торцу другой.

- Внахлест. Детали располагаются так, чтобы их края перекрывались.

- Встык. Детали расположены в одной плоскости, их края соприкасаются.

- Угловое.

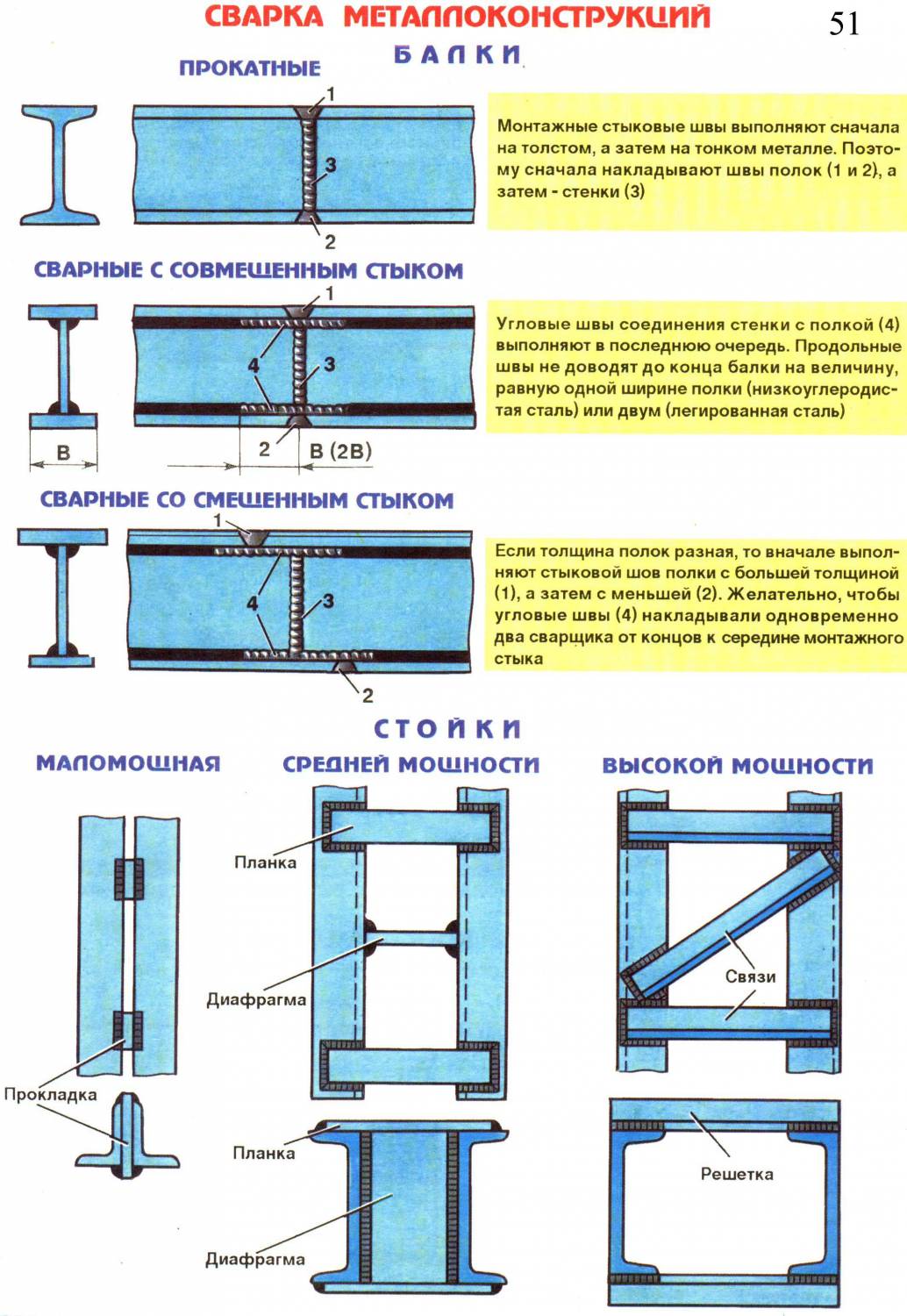

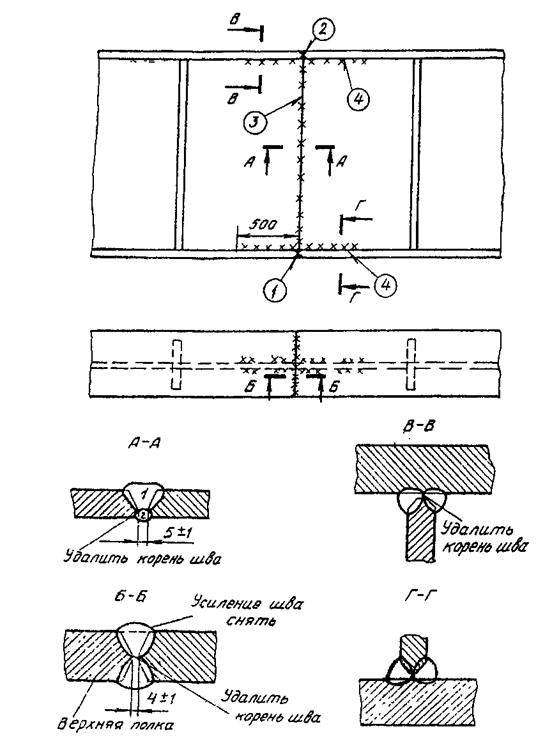

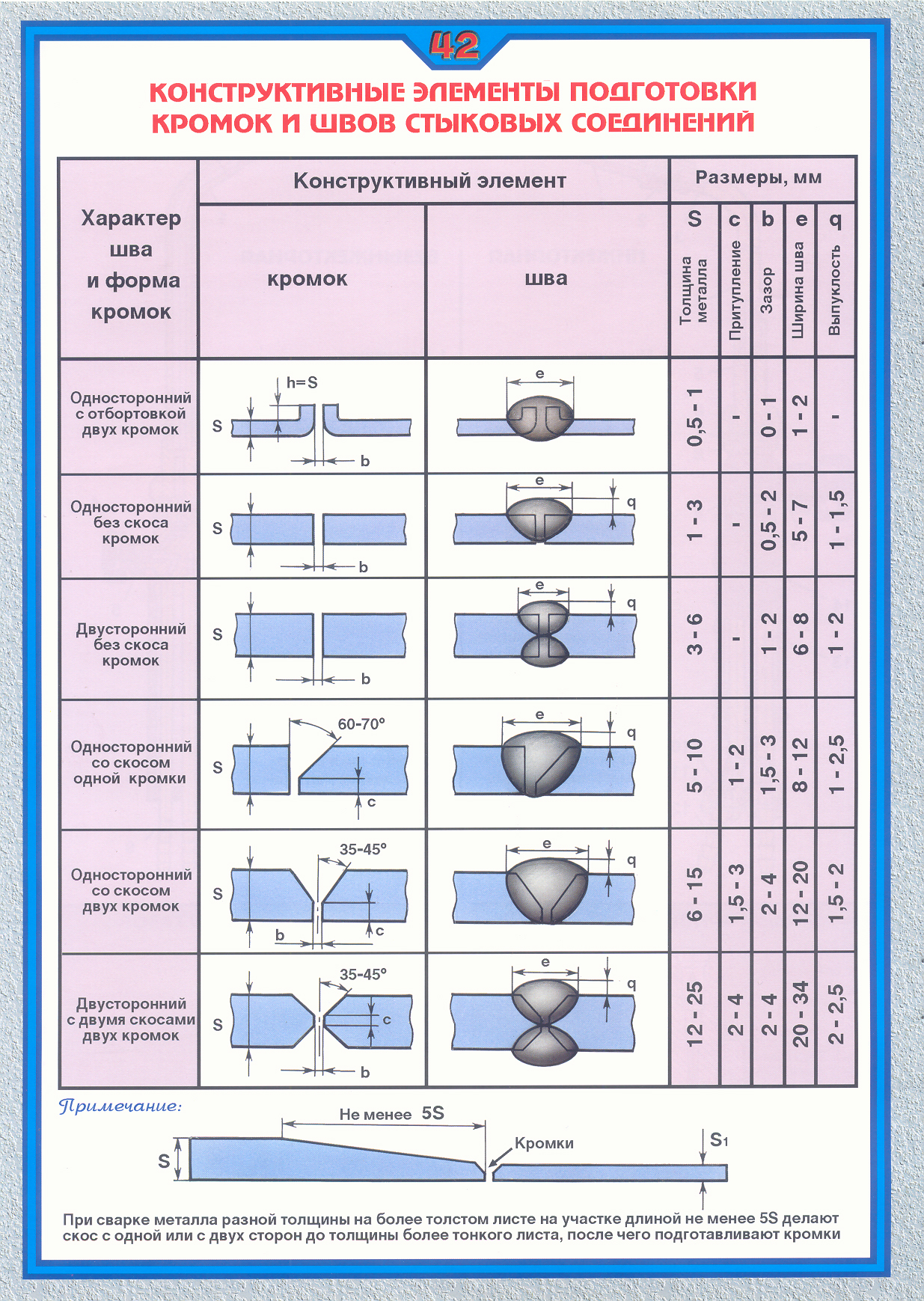

На практике чаще всего встречаются два последних типа соединений. С их помощью фиксируют балки, стойки и фермы. При стыковом монтаже шов варится по всей толщине детали. Также возможно применение технологии сварки со специальными подкладками, устанавливаемые возле кромок заготовок. При полуавтоматическом режиме оставляют расстояние между деталями 1,6 см, при ручном — 0,7 см. Если нужно соединить заготовки с разными размерами, то выполняют проточку в большей детали.

Нагрузка на угловые соединения выше, чем на стыковые. Это накладывает ряд требований на сварку металлоконструкций с такими вариантами:

- Нагружаемые каркасы не могут иметь односторонний стык. Требуется шов с двух сторон, который сокращает концентрацию напряжений в верхней доле.

- В случае невозможности выполнения шва с обеих сторон стараются сократить объем наплавляемого металла. В этом случае кромки не разделываются.

- При статической нагрузке конструкции накладывается неполный шов с разделкой кромок обеих заготовок.

- Рекомендуется заменять угловые стыки на тавровые соединения, где это возможно.

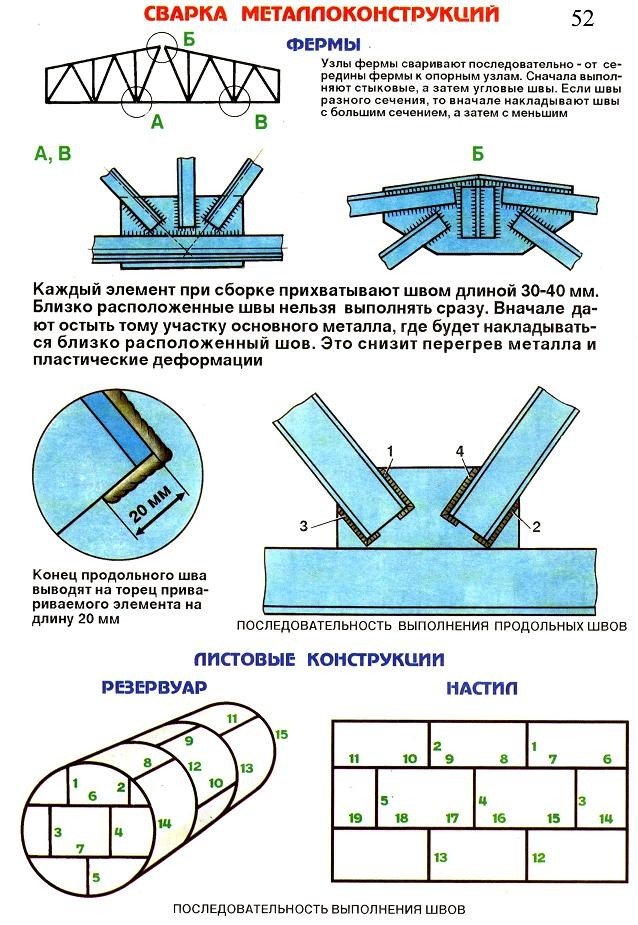

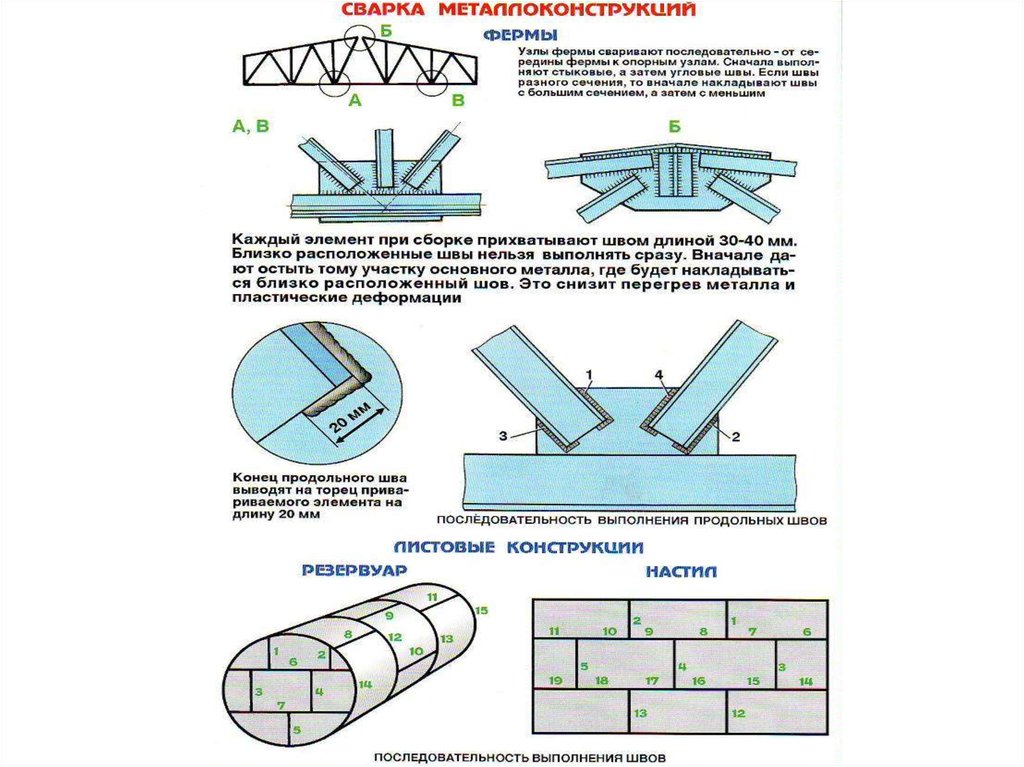

Металлические листовые конструкции.

Металлические листовые конструкции наиболее часто применяются в промышленности, к ним относятся: резервуары, цистерны, бункеры, газгольдеры, настилы и т.д. Для листовых металлоконструкций свойственно объединение несущих, а также ограждающих функций.

Для листов зачастую применяется автоматическая, полуавтоматическая, электрошлаковая сварка.

Листовые металлоконструкции имеют большую протяженность, к которым предъявляются более строгие требования по прочности соединения и его герметичности. Ознакомиться с последовательностью выполнения швов листовых металлоконструкций можно на изображении.

Рекомендации

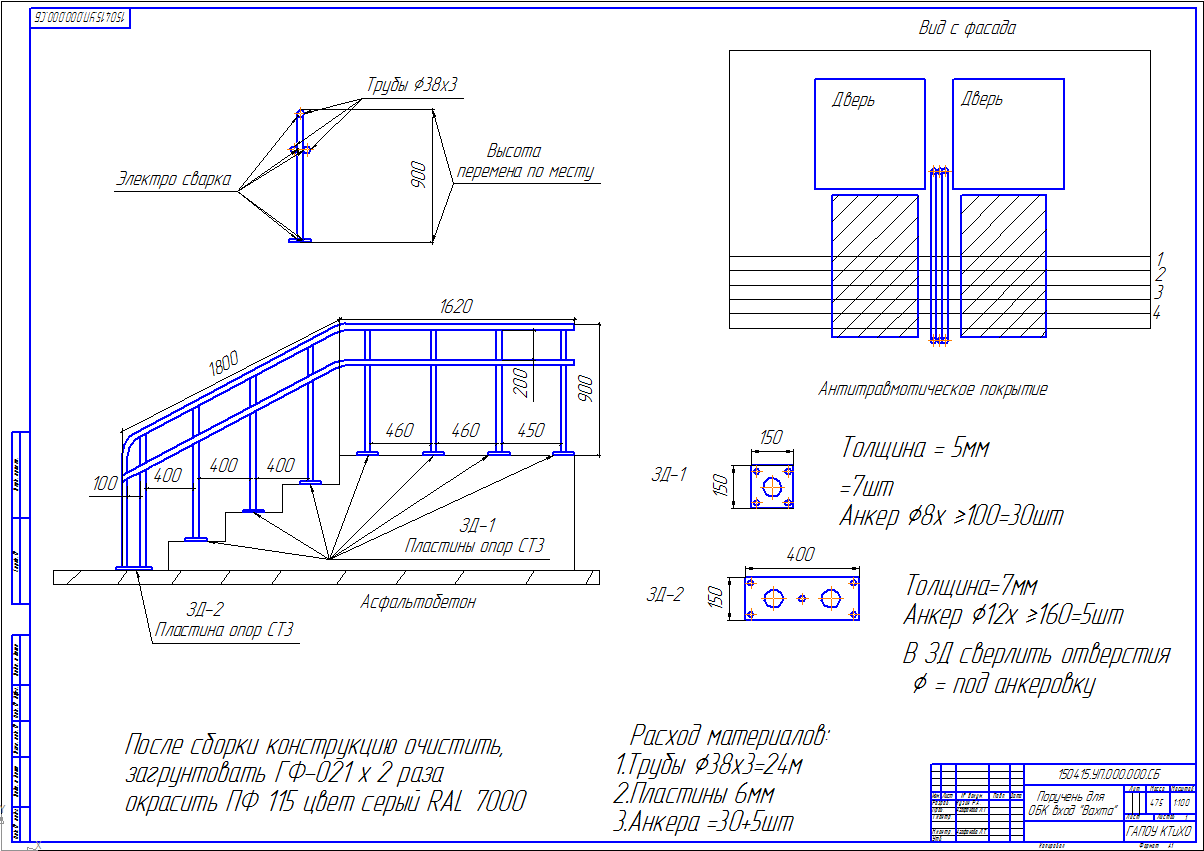

Очень важно перед началом работы иметь полный комплект чертежей. Это позволяет точнее определить вид сварки, вариант соединений. Стоит вникать в требования к каждому узлу металлоконструкции

Категорически следует избегать местных непрочностей. Если есть хотя бы два проявления местной непрочности, рассчитывать на долговечность изделия не приходится

Стоит вникать в требования к каждому узлу металлоконструкции. Категорически следует избегать местных непрочностей. Если есть хотя бы два проявления местной непрочности, рассчитывать на долговечность изделия не приходится.

Практика показывает, что созданные таким образом конструкции стремительно разрушаются. Бояться сложностей не нужно — те, кто один раз выполнили всю работу от и до, вскоре начнут делать ее «на автомате». Перед началом сварки стоит принимать все меры против смещения отдельных частей. Но эти меры не всегда эффективны, и потому следует обязательно давать свариваемым частям свободно двигаться без деформации.

Подробнее о том, как осуществялется сварка металлоконструкций, смотрите в видео ниже.

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями. Тогда при смещении элементов шов не пострадает

Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна.

При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу.

Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия.

Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы.

Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности.

Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства. Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом

Это позволит в дальнейшем провести их механические испытания

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.

Контрольное сварное соединение

При массовом или многосерийном производстве выполняют соединение, называемое контрольным. Оно может быть вырезано из числа имеющихся соединений или выполнено отдельно из материалов, идентичных основному. Такие соединения легче подвергать контролю и делать на основании этого соответствующие выводы.

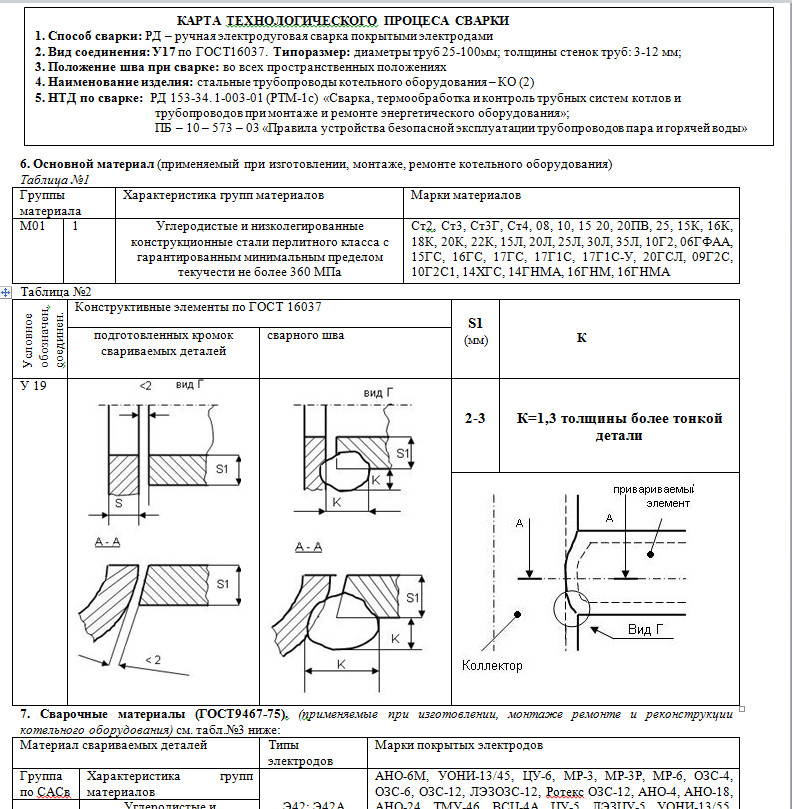

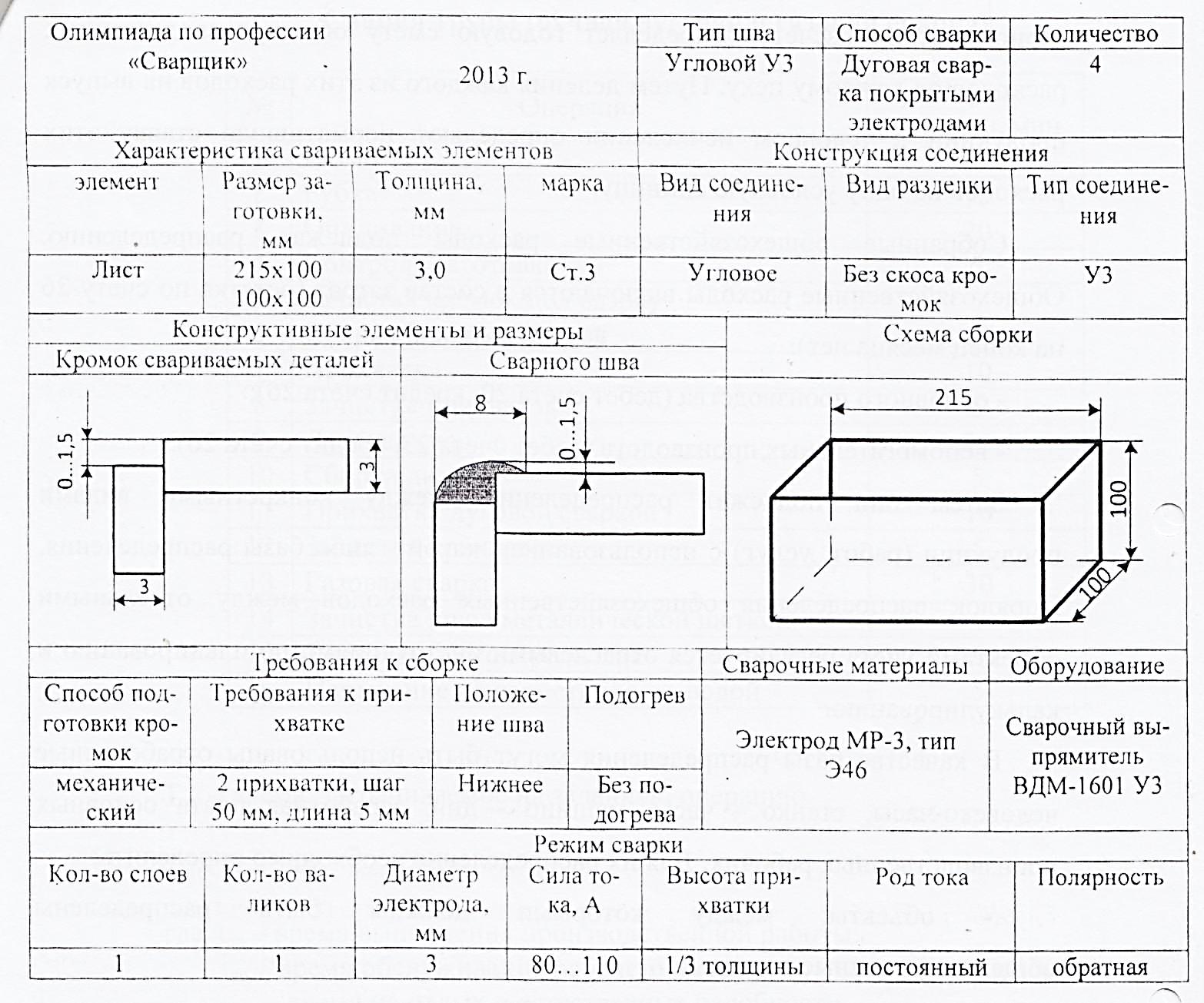

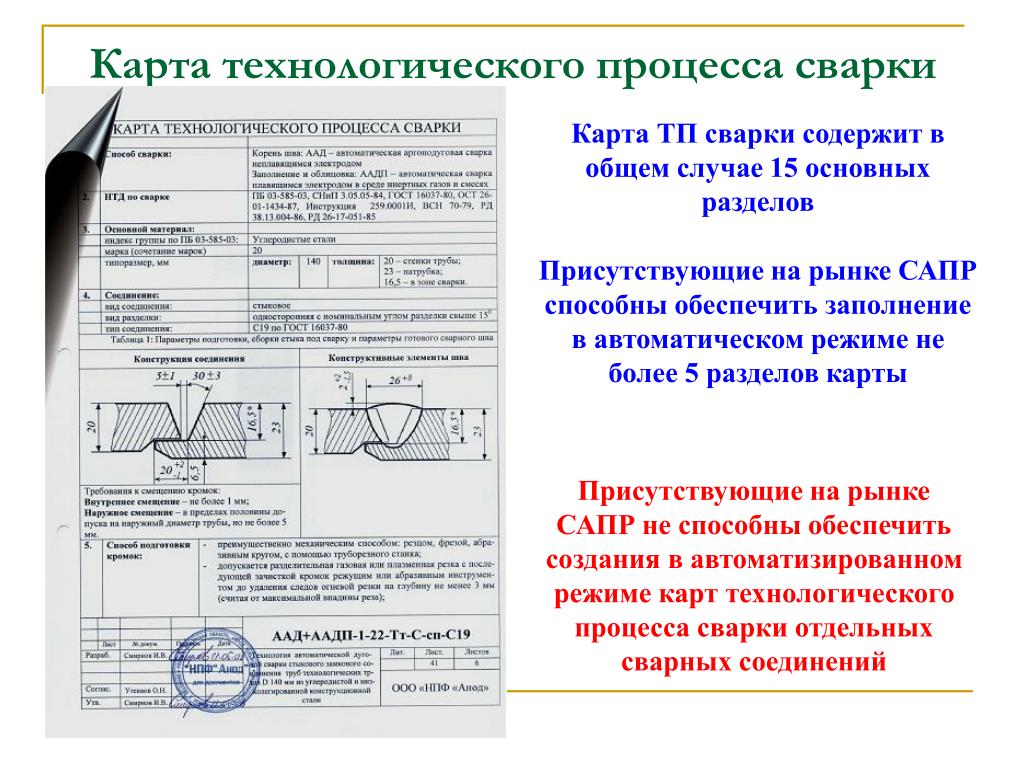

Карта технологического процесса сварки контрольного сварного соединения выглядит следующим образом:

На ней должен быть указан основной материал, способ сварки, положение шва, вид соединения, применяемое сварочное оборудование. Указываются технологические параметры сварки: диаметр электрода или проволоки, сила тока, напряжение, время, необходимое для процесса, расход электродов. Сообщается, каким методом должен осуществляться контроль сварных изделий, например, визуальный или радиографический.

Контрольное соединение может подвергаться разрушающим методам контроля, что недопустимо при контроле основных соединений.

Возможные дефекты

- Наплывы. Появляются в случае протекания металла на плохо прогретые торцы заготовки. Часто встречаются на горизонтальных швах. Удаляются при помощи молотка, затем соединения проверяются на целостность.

- Прожог. Деталь проплавлена насквозь, на обратной стороне есть потеки металла. Причинами дефекта могут стать низкая скорость или плохая обработка кромок, слишком большая мощность пламени и увеличенный зазор. Исправляются вырубкой и последующим заполнением.

- Непровар. Очень опасная ситуация, которую обязательно надо устранить при монтаже металлоконструкций. Причиной могут стать наличие грязи, окалины или ржавчины, а также неправильно подобранная сила пламени. Все испорченные участки вырубаются и заново завариваются.

- Трещины. Образуются из-за неверного расположения швов или неправильного режима. Ошибки в расположении стыков дестабилизируют всю конструкцию, создавая излишние напряжения, что приводит к разрушению. Трещины полностью вычищают и переваривают. Чтобы трещина не распространялась, на ее концах делают отверстия.

- Пористость. Появляется, если газы не успели выйти из металла до его остывания. Это снижает надежность шва. Причиной могут стать плохая обработка кромок, наличие любых загрязнений в месте обработки и неверный выбор силы пламени. Такие швы полностью устраняются и перекрываются.

- Пережог. Из-за появления окисленных зерен качество таких швов низкое. Появившаяся пленка препятствует надежному сцеплению. Дефект не подлежит исправлению, потому что такой металл очень хрупок.

При соблюдении требований проекта и технологии работы с типом металла сварные соединения отличаются высокой прочностью. При этом полученные конструкции гораздо легче, чем литые или изготовленные с помощью заклепочного монтажа. Способ соединения позволяет экономить до 20 % материала по сравнению с другими способами. Также сварка позволяет работать с любыми материалами, контролируя или корректируя формы законченных конструкций в случае необходимости.

Сварка

После того, как Вы подробнее узнали о различных видах металлоконструкций, у Вас не будет проблем с выбором метода их соединения. Не вызывает сомнений, что в подобных процессах поможет разнообразное оборудование.

Нередко при работе со строительными металлоконструкциями выбором мастеров становится полуавтомат, ведь он значительно ускоряет процесс сварки, уменьшает количество затрачиваемого времени и ресурсов, удобен в использовании.

Выбор вида сварки опирается на три основных параметра: условия труда, требования к качеству со стороны заказчика и умения мастера.

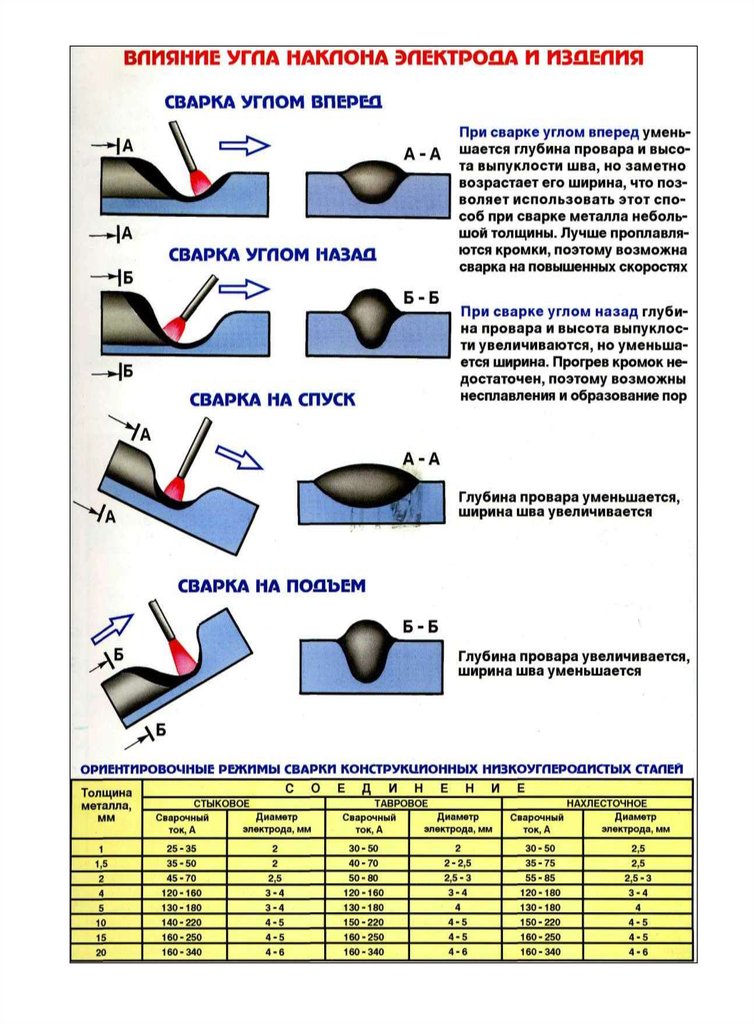

Режим сварки

Для проведения работ необходимо обратить внимание на режим сварки. Рекомендуется остановиться на среднем уровне тока

Завышение его значения для ускорения процесса, равно как и занижение из-за боязни сделать некачественный шов в одинаковой степени неоправданы.

Конечно, при работе с особо ответственными соединениями, к которым относятся двутавровые балки, от мастера потребуются весь его опыт в этом деле и предельно возможная концентрация.

Соответственно, сварщику в таком деле необходимо опираться на понимание своих возможностей и государственные стандарты, рекомендующие различные настройки, которые актуальны для каждого вида сварки.

Температура сварки

Рекомендуемая температура соединения металлоконструкций составляет 17°С и более. Соблюдение такого температурного режима гарантирует качественные швы, что необходимо при работе с конструкциями повышенной ответственности по типу двутавровых балок.

Также рекомендуется перед началом работы проводить прогревание металла в месте планируемого шва до 20°С.

Как выбрать вид сварного шва

Чаще всего сварка металлоконструкций проводится при помощи двух видов соединений: углового и стыкового. Ниже представлена их краткая характеристика. Наиболее удобным методом является сварка при помощи стыкового шва.

Его необходимо проварить по всей глубине и протяженности металла или же сформировать соединение с одной стороны, а потом дополнительно проварить корень шва с обратной стороны. Последняя методика подойдёт для решётчатых конструкций.

Угловой шов, напротив, имеет ряд ограничений. Он восприимчив к высоким нагрузкам и, как следствие, склонен к деформации в большей степени, чем стыковой шов.

Кроме того, односторонний шов подобного вида запрещён к применению при сварке конструкций с толстыми стенками. В такой ситуации необходимо воспользоваться двусторонним соединением.

Более того, по возможности желательно выбирать тавровый шов вместо углового.

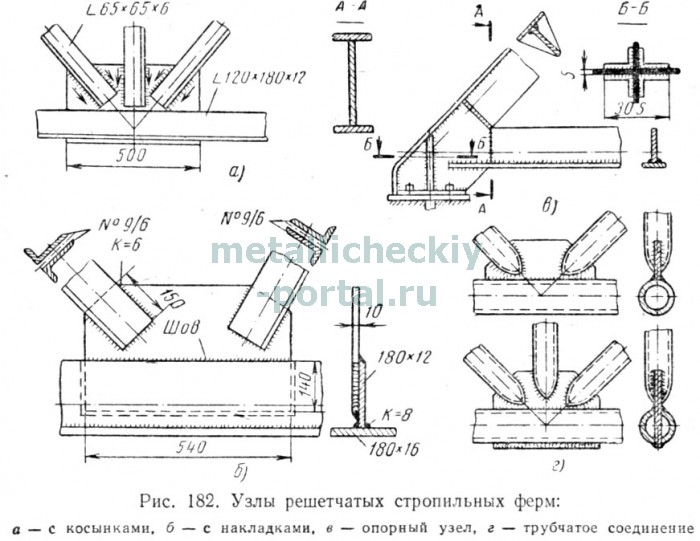

Узлы

Сварные металлоконструкции используются гораздо чаще, чем металлопрокат на болтовом крепеже. К ним предъявляются требования, согласно СНиПов, которые действуют на конкретном производственном участке. Например, надежность узла при строительстве мостов должна быть более высокой, чем при монтажных работах на печной трубе котельной.

На стадии разработки плана организации работ, инженеры составляют технологическую карту на сварочные работы металлоконструкций, в котором указан оптимальный способ стыковки отдельных элементов. При этом необходимо руководствоваться требованиями ГОСТов. В смету заносится уже чистовой вариант. Идеальными условиями для сварки являются следующие факторы:

- Подавляющее большинство швов выполняются в горизонтальном положении.

- Сварка выполняется специальными роботами с функцией контроля рабочих параметров. Процент выполнения ручных работ минимален.

- При соединении отдельных элементов преобладает стыковой или угловой методы сварки.

Сварка конструкций — особенности

Само понятие сварки применимо не только к изделиям из металлических сплавов, но также и к изделиям из полимеров, то есть, например из пластмассы. Ведь данное понятие подразумевает термический процесс обработки, при котором две и более деталей объединяются в единую состовляющую.

Сами работы подразделяются на два шага — сборка и соединение. Первый имеет самую большую трудоемкость работы.

Ведь чтобы качество возведенной металлоконструкции было прочным, нужно чтобы все заявленные требования к заготовкам и материал из которого они были выполнены наблюдались до конца работы.

Выполнение сварочных работ

С объективной точки зрения на сборку будущей металлоконструкции и тратится более половины всего периода работ.

Разновидности соединений

- Тавровое. Край заготовки прислонен концом к торцу другой.

- Внахлест. Детали располагаются так, чтобы их края перекрывались.

- Встык. Детали расположены в одной плоскости, их края соприкасаются.

- Угловое.

На практике чаще всего встречаются два последних типа соединений. С их помощью фиксируют балки, стойки и фермы. При стыковом монтаже шов варится по всей толщине детали. Также возможно применение технологии сварки со специальными подкладками, устанавливаемые возле кромок заготовок. При полуавтоматическом режиме оставляют расстояние между деталями 1,6 см, при ручном — 0,7 см. Если нужно соединить заготовки с разными размерами, то выполняют проточку в большей детали.

Нагрузка на угловые соединения выше, чем на стыковые. Это накладывает ряд требований на сварку металлоконструкций с такими вариантами:

- Нагружаемые каркасы не могут иметь односторонний стык. Требуется шов с двух сторон, который сокращает концентрацию напряжений в верхней доле.

- В случае невозможности выполнения шва с обеих сторон стараются сократить объем наплавляемого металла. В этом случае кромки не разделываются.

- При статической нагрузке конструкции накладывается неполный шов с разделкой кромок обеих заготовок.

- Рекомендуется заменять угловые стыки на тавровые соединения, где это возможно.

Технологическая карта

Этот документ служит главным помощником сварщика. Сборка металлоконструкций и их сварка относятся к сложным процессам, которые необходимо выполнять в определенной последовательности. Технология сварки металлоконструкций и ее этапы подробно расписаны в особом документе, называемом технологической картой.

Этот документ входит в число общей конструкторской документации. Разработка технологической карты входит в обязанность инженера-технолога, который хорошо понимает, что такое технологичность сварных конструкций. Разработчик технологической карты производит необходимые расчеты, на основании которых выбираются оптимальные параметры для соединения конкретных металлических изделий.

Технологическая карта может охватывать различные виды сварных конструкций, в том числе достаточно сложные. К ним, например, относится сварка толстостенных конструкций. Такая карта незаменима при прокладке трубопроводов, монтаже громоздких сооружений.

При сварке металла большой толщины с увеличением этого размера, например, более 15-20 миллиметров, в соединениях возрастают объемные сварочные напряжения. Это приводит к опасности возникновения в деталях трещин. Чтобы избежать этого рекомендуется вести сварку определенными способами, например, двойным слоем или блоками. Эти рекомендации указывают в технологической карте.

Технологическая карта на изготовление сварных металлоконструкций включает в себя также правила контроля получившихся сварных соединений. Технологические карты разделяются на типовые и стандартные. Выполняться они должны обязательно в соответствии с существующими нормативными документами.

В карте на монтаж металлических изделий указываются схемы монтажа и последовательность действий при этом. Требованием технологичности является возможное расположение швов при сварке – нижнее горизонтальное. Хорошим вариантом является прокладка шва «в лодочку».

Сварка металлоконструкций полуавтоматом является наиболее предпочтительной. Полностью автоматическую сварку применять нецелесообразно. При серийном производстве может быть использована точечная сварка. Если предполагается налагать швы, расположенные на близком расстоянии, то нельзя это делать сразу. Необходимо подождать, пока остынет первый шов, а затем начинать варить второй. Это убережет металл от пластических деформаций.

Технологическую карту надо составлять с учетом имеющегося оборудования. Единого образца технологической карты не существует. Разрабатывать ее можно самостоятельно. Однако, этот документ должен создаваться с учетом требований существующих нормативных документов в этой области. Технологическая карта в обязательном порядке подлежит утверждению уполномоченными лицами. В ней помимо технических данных могу указываться трудозатраты.

В типовой технологической карте могут содержаться сведения, каким способом может быть осуществлена надежная фиксация элементов конструкции, сведения о возможной необходимости подогрева деталей перед сваркой, данные сварочных параметров, которые надо устанавливать на применяемом оборудовании. При наличии особенностей выполнения техпроцесса они подробно расписываются.

Требования к качеству должны подтверждаться реальными цифрами возможных отклонений. В отдельном разделе или пункте может быть расписано, какие действия он должен совершать при обнаружении недопустимых дефектов.

В технологической карте в особом разделе оговариваются меры безопасности. Сварщик перед работой должен ознакомиться с содержанием технологической карты и следовать ее рекомендациям.

Вспомогательное оборудование

Сварить конструкции значительных габаритов невозможно без использования вспомогательных приспособлений, с помощью которых выполняют фиксацию сборочных элементов, а также их подачу к месту монтажа.

Основными подсобными приспособлениями для сварки металлоконструкций являются:

- Кондуктор. Обеспечивает неподвижное положение металлопроката при его монтаже. Существуют различные способы исполнения данных приспособлений. Как правило, их внешний вид напоминает стенд или станину. Простейшая конструкция для домашних работ представляет собой устройство для стыковки свариваемых элементов под прямым углом.

- Стапель. Представляет собой грузоподъемное приспособление, выполняющее роль опорного механизма в строительно-монтажных работах. Применение стапелей позволяет увеличить производительность работы со сборными конструкциями.

Технологические карточки

Технологическая карта сварки включает в себя ряд пунктов и граф, указывающих на следующие характеристики процесса сварки металлоконструкций:

- наименование изделия;

- единицы измерения объёма проведённых работ;

- цифровой код осуществляемой операции;

- обозначение нормативов, на основании которых она реализуется;

- уровень автоматизации, код степени квалификации оператора и многие другие параметры.

С содержанием типовой технологической карты можно ознакомиться в Таблице

Основное назначение этого учёного документа – зафиксировать всю информацию о проведённой операции по возведению металлоконструкций и хранить её коды в компьютерной базе как типовой образец.

На основании этих карт на предприятиях и в организациях подготавливаются и постоянно пополняются информационные массивы, позволяющие оперативно ссылаться на уже реализованный ранее технологический процесс.

Вся указанная в карточках информация вводится в базу только в кодированном виде.

При разработке новой технологии сварки металлоконструкции она учитывается после того, как проводится экспертная оценка эффективности предстоящих операций (исходя из особенностей отдельных сборных изделий).

Количественная оценка технологичности этих операций производится с учётом следующих факторов:

- последовательность их выполнения;

- разбивка металлоконструкции на независимые технологические узлы;

- виды используемой оснастки и специальных приспособлений;

- токовые , предполагаемые напряжения в конструкции и степень деформации отдельных составляющих.

По завершении проверки эффективности новой технологической цепочки сварки данные и коды отправляются на хранение в компьютерную базу предприятия.

Техника сварки металлоконструкций

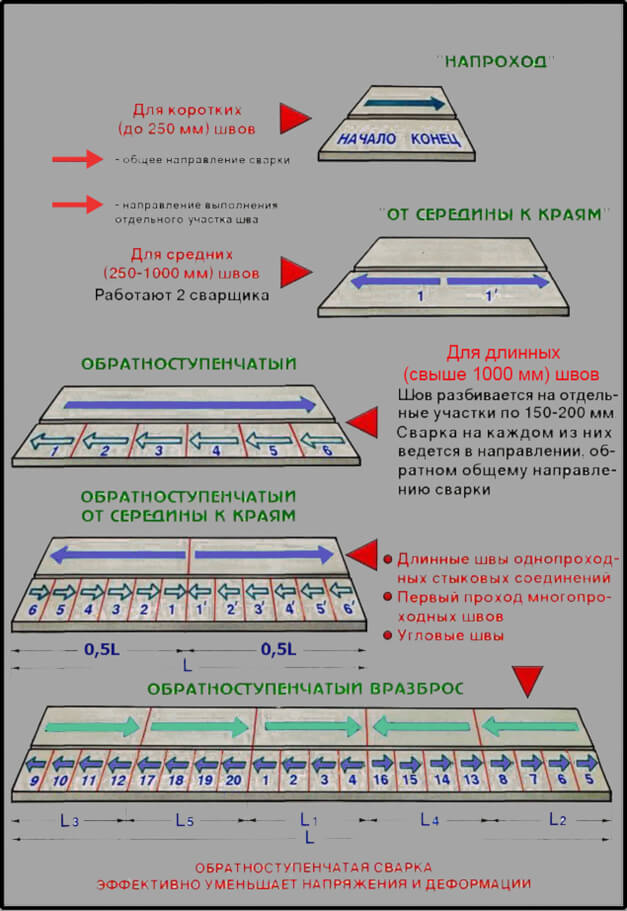

Для швов различной протяженности необходимо применять специальные методы сварки.

Короткие швы протяженностью >250 мм выполняются «напроход». Это когда сварщик зажигаю дугу ведет ее от одного края изделия к другому без остановки в процессе сварки.

Швы протяженностью 1000 мм называются средними. Такие швы правильно выполнять от центра изделия и перемещаться к краям. Наилучший способ осуществлять 2 сварщикам параллельно. При таком подходе два сварщика ведут работу к краю шва, стараясь выполнять ее с одинаковой скоростью.

Длинными называются швы протяженность которых превышает 1000 мм. Для соединения столь протяженных швов используется несколько различных методов. Первым является обратноступенчатый способ. При его использовании шов делиться на участки, которые заваривают путем провара 150-200 мм шва. Останавливаясь и выполняя следующий шов так, чтобы его конец пришел в начало предыдущего. Сварка идет в одном направлении, а расположение нового участка в противоположном. Это легко понять посмотрев на картинку ниже.

Аналогично обратноступенчатым методом можно произвести сварки от середины изделия к краям. Два сварщика выполняют работу на своей половине изделия. Этим способом можно заварить, как и за один проход изделие малой толщины, так и толстые, несколькими проходами. Участок каждого сварщика делится на более мелкие участки.

Процесс, как и в предыдущем случае идет в одну сторону, а наложение новых швов в другую.

Еще один способ – вразброс. Шов делиться на равные участки количеством 5-6 участков. Далее варят участок по центру. Также накладывая швы небольшой протяженности в противоположном направлении от направления сварки. Далее варятся наиболее удаленные участки по краям и завершают процесс средних участков шва. Каждый из этих методов значительно сократит деформации конструкции после сварки.