Классификация сталей для ножей

Когда мы говорим о таком материале, как сталь, особенно ножевая, следует понимать, что современная промышленность наряду с традиционными технологиями породила огромное количество ее видов, которые различаются как по химическому составу, так и по технологии изготовления. Чтобы не потеряться в этом многообразии, нам следует выделить хотя бы основные понятия. Итак…

По химическому составу стали делятся на углеродистые и легированные:

- Углеродистая сталь представляет собой сплав железа и угля, без добавления каких-либо других элементов. Ее часто называют “черной”, или “ржавеющей”. Это самый древний вид стали, из которой изготавливались ножи. В целом она отличается высокой прочностью, хорошо принимает и держит заточку, и ее единственный недостаток заключается в том, что она чрезвычайно подвержена коррозии.

- Легированная сталь – та, которую часто называют “нержавейкой”, на самом деле не всегда является таковой. Как правило, такая сталь гораздо меньше подвержена коррозии, но это вовсе не значит, что именно она является лучшей сталью для ножа. Главная ее особенность в том, что кроме углерода в сплаве с железом содержатся многие другие элементы, которые могут влиять на ее характеристики самым разным образом.

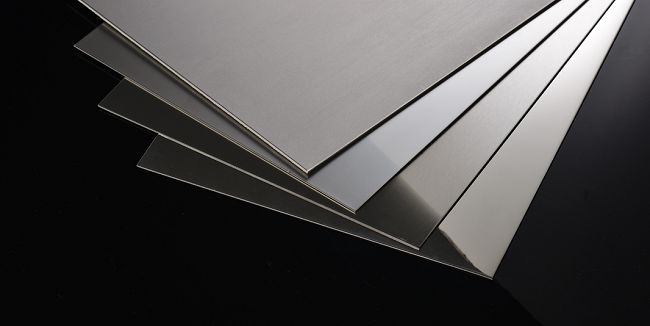

По технологии изготовления данных сплавов можно выделить довольно много видов стали. Для ножей подходят следующие:

- Сталь, которая получается современным промышленным способом. Это самый распространенный ее тип, который производится методом плавки и штамповки.

- Отдельно из промышленных сталей следует выделить так называемую “порошковую”, которая получается не плавкой и штамповкой, а методом порошкового спекания мельчайших частиц металла, что позволяет достичь характеристик, недоступных для обычных промышленных сталей. Из порошковой стали делаются ножи премиум-сегмента, клинки которых обладают особо высокой прочностью, показателями твердости и износостойкости.

- Сталь, которая получается традиционным кузнечным методом. Ее часто называют “кованой”, и она высоко ценится.

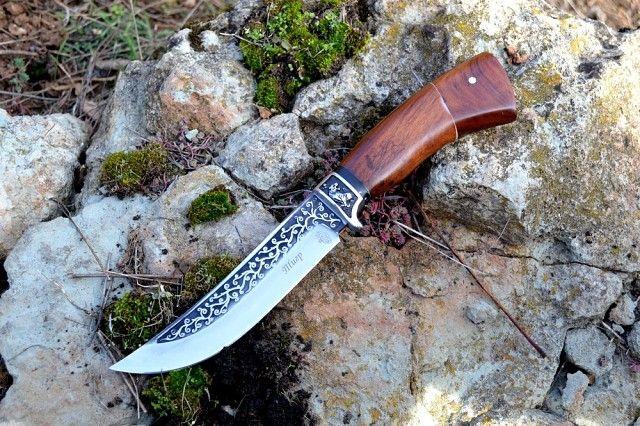

- Дамаск, как и его близкий родственник – булат, тоже является продуктом кузнечной выделки металлов. Говорят, что дамасская сталь для ножа является одной из лучших, равно как и булатная, но их характеристики в огромной мере зависят от мастерства кузнеца, и сама по себе технология изготовления вовсе не гарантирует высокого качества. Дамасская сталь имеет слоистую структуру, в которой чередуются разные виды металла, а булат обладает особым, “звездчатым” рисунком. Ножи из дамасской стали сами по себе очень красивы, но их свойства напрямую будут зависеть от тех сталей, которые включены в состав слоев.

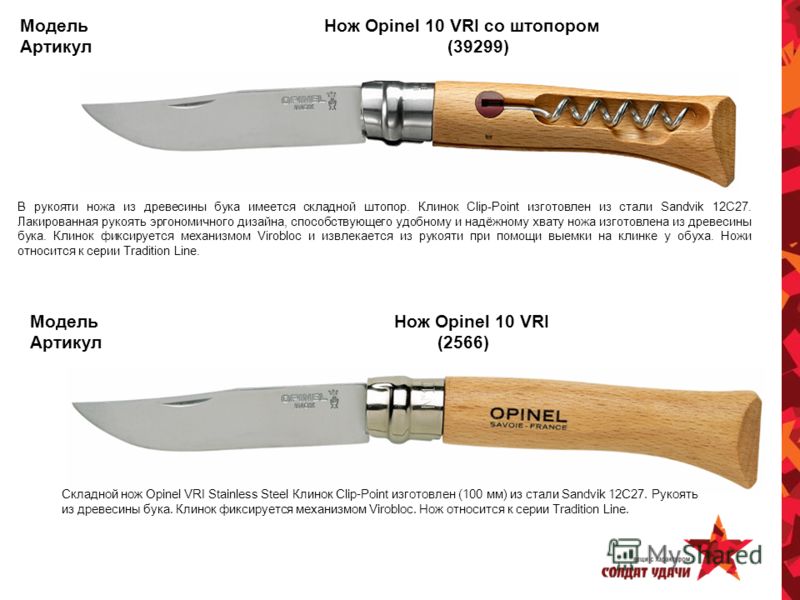

Технология изготовления порошковой стали

От того, как много карбидов, и насколько хорошо они распределены, будет зависеть прочность готового ножа. Большое количество мартенситов ведёт к большей гибкости и меньшей твёрдости.

Карбиды – это крупные частицы, и распределение будет неравномерным.

Поэтому качество изделий из такой стали сложно заранее предсказать. Они могут плохо поддаваться шлифовке, гнуться и ломаться.

Чтобы добиться высокой прочности, нужно улучшать распределение частиц.

Как же этого можно добиться? Технология изготовления довольно сложна:

Для этого размер карбида делают не очень большим, распыляя сталь в виде порошка, микрочастицы которого похожи на слитки. Их теперь можно быстрее охладить (т.е. кристаллизировать).

- Далее идёт обработка и прессовка под высоким давлением.

- Далее идёт сплавление твердофазное и двухфазное. В сплав возможно добавлять самые различные добавки. Это позволит улучшить необходимые показатели.

- Полученная из порошка сталь на выходе получается прочнее обычной (даже при одинаковой твёрдости).

Процесс изготовления стали из порошка.

Лучшие зарубежные изготовители охотничьих ножей

Среди ценителей качественных классических ножей норвежская фирма, основанная в 1932 году, известна хорошо, и не только благодаря труднопроизносимым названиям: качество у них неоспоримо, а строгая внешность скандинавского ножа прекрасно сочетается с современными материалами.

Во времена начала производства ножи ковались вручную в семейной кузнице, в деревне, где не было даже электричества, а «на рынок» фирма вышла… точнее, выехала на велосипеде, на который один из братьев-основателей погрузился с полным рюкзаком ножей и поехал в Осло. С тех пор в мастерской изменилось многое, но и по сей день суть производства не менялась: ножи Helle куются и собираются только вручную, и среди охотников Европы они очень популярны. И в России, даже несмотря на весьма заметно выросшие цены, у фирмы хватает поклонников. И нельзя отрицать, что дизайн, «обкатанный» поколениями рыболовов и охотников, прекрасно работает.

При производстве клинков используется структура «сэндвича», или ламинированная сталь – центральная часть изготовлена из высокоуглеродистой стали, которая придает ножу стойкость заточки. Но, чтобы исключить быстрое ржавление и вероятность излома (каленая «высокоуглеродка» весьма хрупкая), наружные части делаются уже из высокохромистой нержавеющей стали

Поэтому любой человек, которому довелось владеть ножом Helle, прекрасно знает, как хорошо эти ножи держат заточку и при этом не боятся влаги – а для охотника это очень важно, особенно, если речь идет о самой массовой в нашей стране охоте на водоплавающую дичь

- Классический скандинавский дизайн – практичность и лаконичность форм

- Высокое качество трехслойных клинков

Значительный рост цен в России

Еще один представитель Скандинавии, причем насчитывающий историю с XIX века: хотя сам марка Mora появилась не так давно, со слияния в 2005 году фирм KJ Eriksson и Frost Knivfabrik, но обе они начали производство очень давно. Ножи Эрика Фроста начали выпускаться с 1891 года, а Кранг-Йохан Эрикссон производил ножи с 1912 года, так что Mora – это объединение двух старейших и крупнейших шведских фабрик по производству ножей.

Как и подобает истинным скандинавам, ножи Mora великолепно сочетают доступность, практичность и качество. Цена в России на продукцию под этой маркой стартуют от трехзначных: такие ножи, как Morakniv Classic 611, стоят менее 1000 рублей, и за эти деньги Вы получаете действительно качественно собранный нож с клинком из прочной углеродистой стали. Ну а в более дорогих сериях используются либо нержавейка Sandvik 12С27, либо «ламинат».

Одним словом, если Вы ищете прекрасное воплощение концепции рабочего ножа, который недорог, практичен и надежен, то круг любителей ножей Mora точно Вас примет.

Качество при предельно бюджетных ценах

- Sandvik 12C27 – сталь довольно мягкая (близка к нашей 40Х13), поэтому требует частой правки

- Большинство ножей в линейке излишне универсальны, многим охотникам не понравятся чисто по дизайну.

Х12МФ сталь: характеристики

Х12МФ – сталь, которая была разработана, создана и введена в производство в 30-х годах прошлого века. Изначально металл позиционировался как инструментальный сплав, оптимально подходящий для холодного деформирования. Качественные характеристики стали высокие, что оставляют ее популярной и в современном производстве.

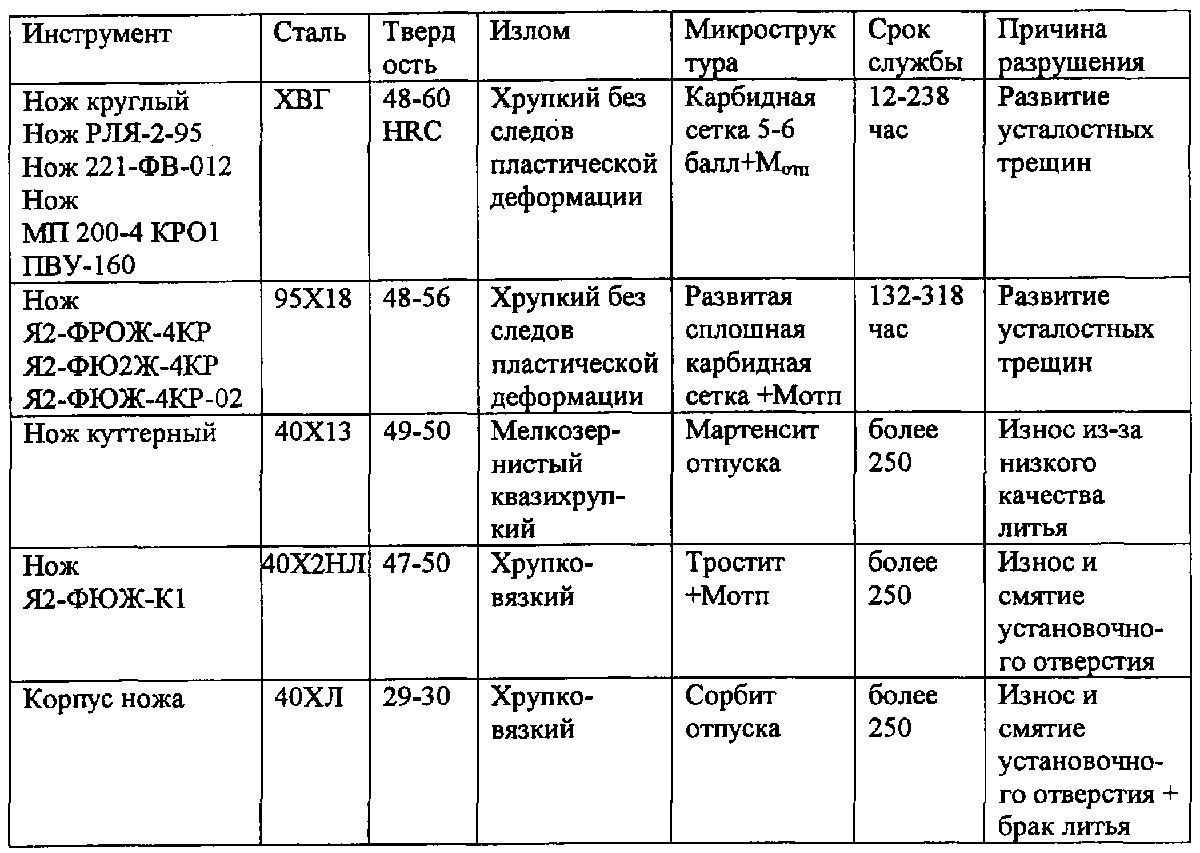

| Характеристика | Краткое описание |

| Марка и заменители | Х12МФ. Заменители – Х6ВФ, Х12ВМ, Х12Ф1 |

| Класс в официальной градации | Сталь инструментальная штамповая |

| Виды выпуска | Калиброванный, шлифованный прутки, серебрянка, полосы, поковки и кованные заготовки |

| Твердость металла | НВ 10-1 (255Мпа) |

| Температура закаливания | В начале процесса 1140 градусов, в конце — 850 |

| Тип охлаждения | В колодцах или специальных термостатах |

| Уровень хрупкости | Очень низкий, отмечается склонность к отпускной хрупкости |

Изначально сталь марки Х12МФ предназначалась для изготовления «ножевых клинков», под этим термином подразумевались резаки и штампы для полиграфии, технологические режущие инструменты для деревообработки, пилы и так далее. Но уже в 50-х годах прошлого века ремесленники стали использовать металл и для изготовления ножей бытового, кухонного предназначения.

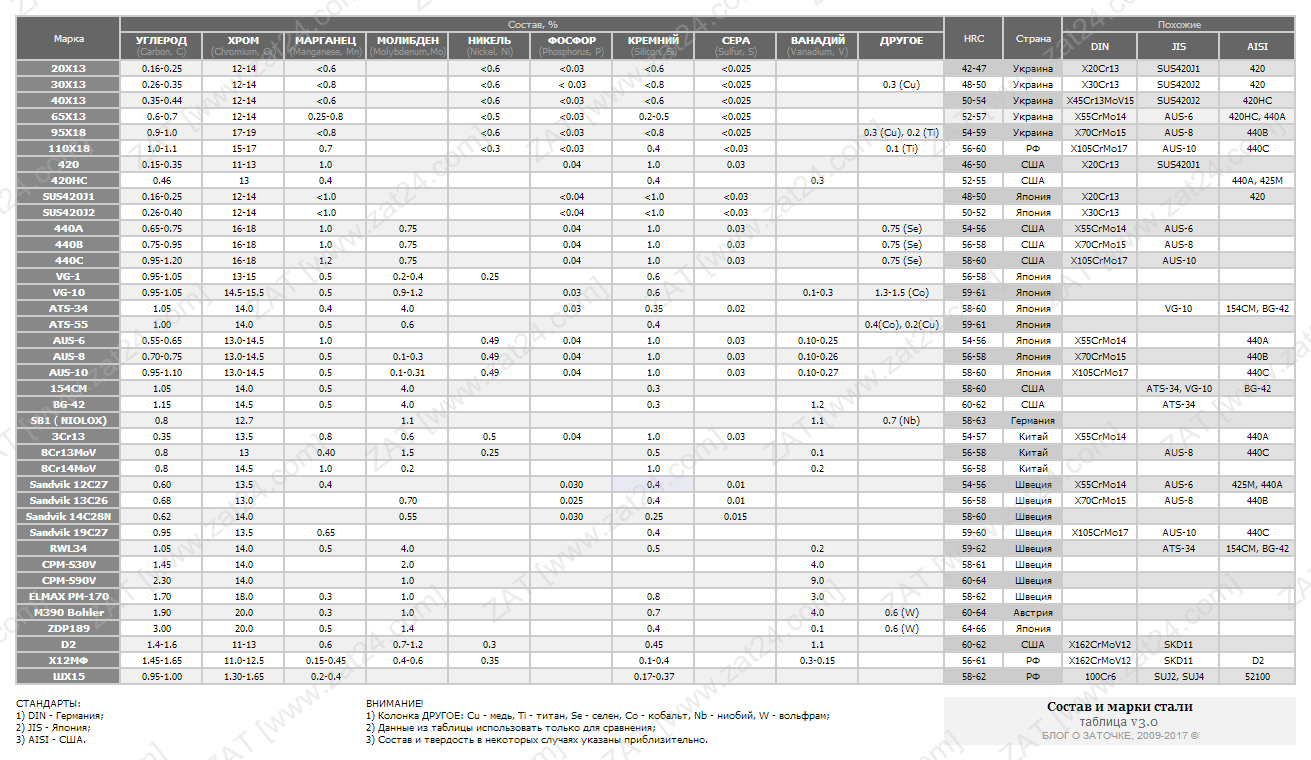

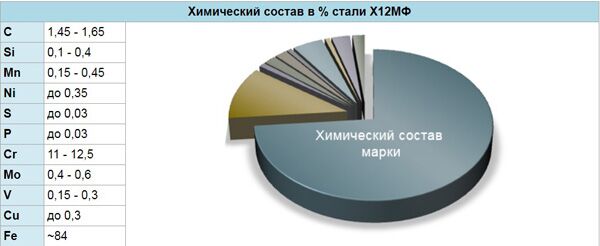

Свойства, химический состав

Высокое качество, свойства стали обеспечивает ее сложный химический состав:

- хром до 12,5% — это вещество оказывает прямое влияние на способность металла к закаливанию, повышает антикоррозийные свойства стали и уровень износостойкости уже готового изделия;

- ванадий 1,1% — обладает максимально высокой прочностью, усиливает свойства хрома, обеспечивает стали инертность в отношении агрессивных сред;

- углерод 1,6% — придает металлу особенную прочность, снижает уровень хрупкости;

- молибден до 1% — относится к твердоплавким элементам, повышает сопротивляемость металла к механическим воздействиям, делает устойчивым к высоким температурам;

- кремний и марганец до 0,6% — делают сталь стабильной, надежной, максимально повышают твердость металла.

В составе также присутствуют сера и фосфор – это вредные технологические примеси, которые в состоянии повысить хрупкость металла и снизить общие физико-химические свойства стали. Но в таком негативном качестве сера и фосфор «работают» в том случае, если в металле присутствует большое количество углерода. В марке Х12МФ пропорции последнего элемента низкие, вред от наличия в химическом составе серы и фосфора минимальный, практически неопределяемый.

Нюансы производства

Производство стали Х12МФ в промышленных объемах осуществляется по четко отработанному технологическому алгоритму, обязательно с учетом некоторых особенностей:

- Расплав заливается в уже готовую форму по требованию заказчика. Обязательно учитываются припуски на последующую технологическую обработку заготовки.

- Этап отжига обязателен, потому что при остывании металла происходит дендрирование материала. А это приводит к неравномерному выпадению карбидов, что нарушает однородность структуры стали.

- На этапе ковки продолжают повышаться качественные характеристики металла – полностью исчезает неоднородность структуры, измельчается «зерно», в кристаллической решетке заполняются все пустоты.

Смотрите на видео о Х12МФ тесте на хрупкость:

Специалисты особенно высоко ценят сталь марки Х12МФ, полученную путем выплавки методом электрошлакового или вакуумно-дугового переплава (ЭШП и ВДП соответственно).

Каким критериям должна отвечать сталь

Чтобы клинок оставался прочным и надежным длительное время, марки стали для ножей обязаны соответствовать определенным требованиям:

- высокая твердость;

- широкий диапазон рабочей температуры: от -300 до +1000 градусов;

- прочность, гарантирующая минимальную деформацию при механическом воздействии;

- повышенная упругость;

- коррозионная устойчивость;

- способность продолжительный период сохранять остроту.

Несоответствие критериям качества прямым образом влияет на степень работоспособности режущего инструмента. Следовательно, нарушится эффективность выполнения поставленных задач.

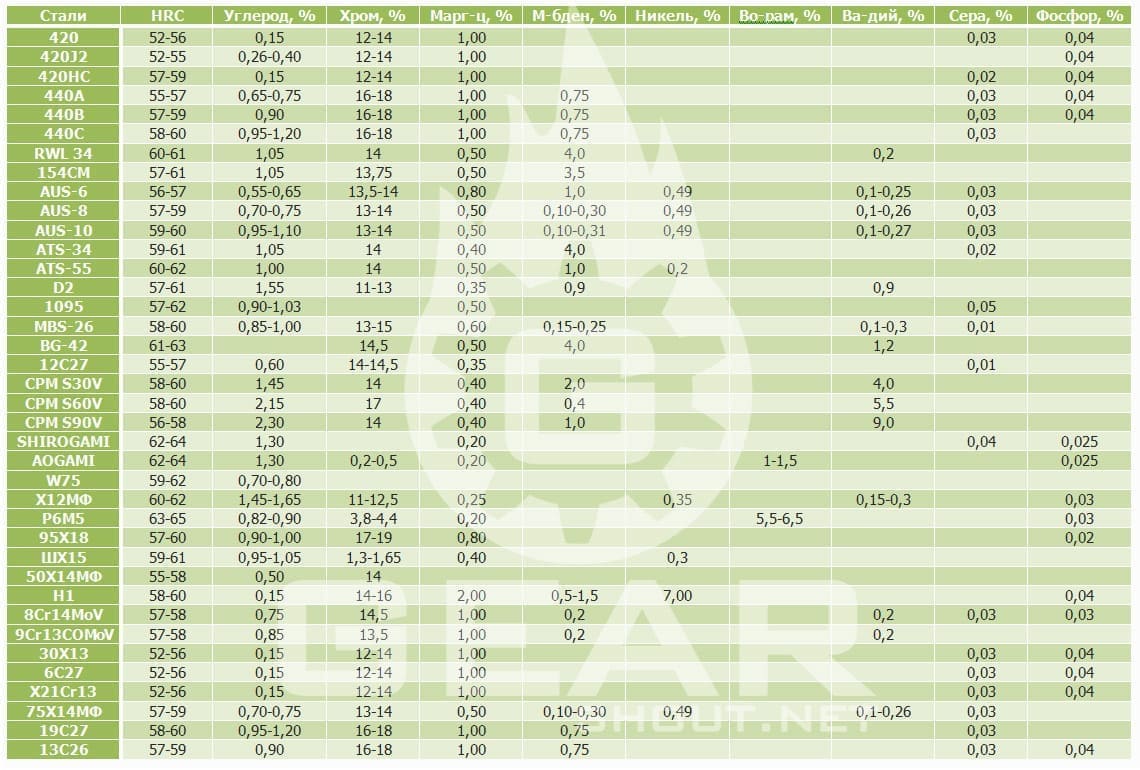

Твердость сплава стандартно обозначается аббревиатурой HRC. В Европе этот параметр выглядит сокращенно – RC. Определять его принято по шкале Роквелла, за стандарт взяты 54-57 единиц. Однако, на деле такие лезвия быстро стачиваются, их остроту приходится восстанавливать мусатом. В Японии твердость клинка превышает HRC 59. Такие лезвия остаются острыми долгое время. Их нельзя обрабатывать мусатом, клинок начинает крошиться. Для заточки используется особая технология, в основе которой лежат правила касательно применения мягких шлифовальных кругов. Оптимальная твердость лезвия превышает HRC 55.

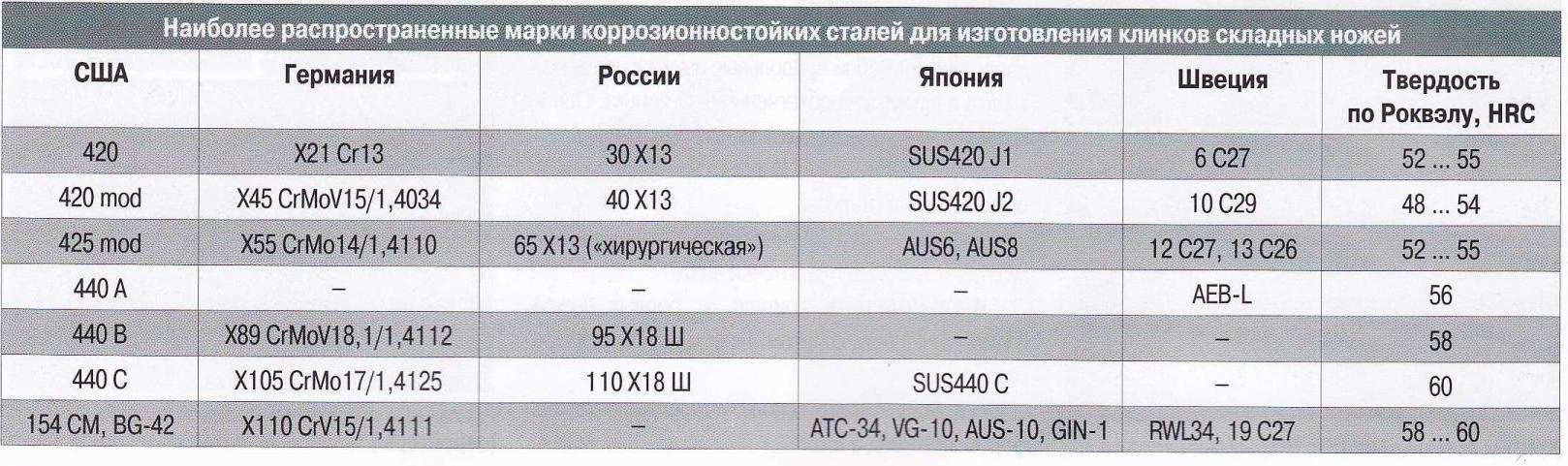

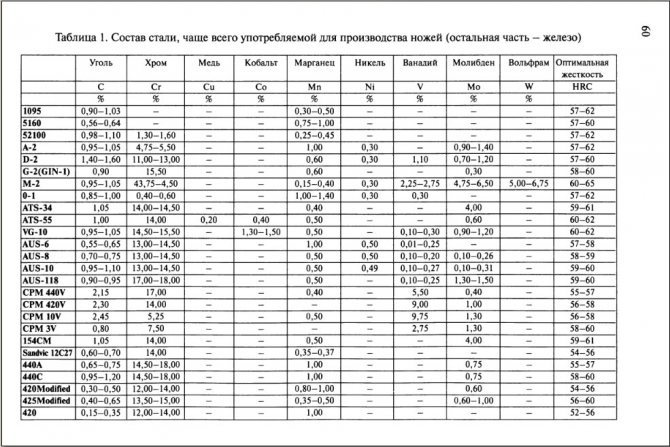

В каждой стране существует индивидуальная маркировка для стали, из которой производят ножи.

| США | Германия | Россия | Япония |

| 420 | X21Cr13 | 3X13 | SUS42011 |

| 420/425 Mod | X45CrMoV15 | 4X13 | SUS42012 |

| 440A | X15CrMoV15 | 65X13 | AUS6 |

| 4408 | X89CuMoV181 | 9X18 | AUS8 |

| 440C | X105CrMo17 | 95X18Ш | SUS440C |

Состав стали

Определяющим фактором, придающим стали те или иные свойства, является ее состав. От того, какие химические элементы содержатся в составе сплава, напрямую зависит, будет ли она твердой, какие условия внешней среды сможет переносить, какой внутренней структурой будет обладать и многое другое. Также немаловажным аспектом является процентное содержание того или иного элемента, ведь от этого зависит, насколько сильно себя проявят те свойства, за которые отвечает тот самый элемент из периодической таблицы.

Для стали 15ХСНД характерен следующий химический состав:

- углерод — 0,15 %;

- кремний — 0,55 %;

- марганец — 0,55 %;

- хром — 0,75 %;

- никель — 0,45 %;

- медь — 0,3 %;

- азот — 0,012 %;

- сера — 0,04 %;

- фосфор — 0,035 %;

- мышьяк — 0,08 %;

Характеристики ножевых сталей

Чтобы нормально ориентироваться при выборе лучшей стали для ножа, прежде всего нужно как следует разобраться в тех понятиях, которые используются при описании ее свойств. Таковых несколько. Именно их совокупность определяет плюсы и минусы стали для ножей:

Твердость. Говоря простым языком, она выражает способность стали без последствий продавливать (прорезать) различные материалы, не испытывая при этом повреждений. Твердость стали выражается в единицах твердости по шкале Роквелла (HRc). Для стали ножей диапазон рабочей твердости, как правило, составляет от 52 до 61 ед. Твердостью в 60 единиц, для примера, обладает обычное стекло и напильник. Именно с этим связана методика примерного определения твердости клинка: если напильник способен оставлять царапины на его поверхности, то его твердость, очевидно, ниже 60 единиц, а если клинок царапает стекло – то выше.

Прочность. Это способность стали выдерживать различные нагрузки. Используя нож в качестве рычага, мы проверяем его на прочность. Чем она выше, тем большие нагрузки металл способен выдержать без остаточных повреждений. Очень прочными являются современные порошковые стали благодаря равномерной внутренней структуре и большой плотности состава.

Ударная вязкость. Это способность стали сохранять свои прочностные характеристики при ударной нагрузке. Вязкая сталь практически не имеет шансов сломаться при рубке или при падении на твердую поверхность. Многие инструментальные стали, такие как Х12 МФ, или D2, имеют не очень хорошую ударную вязкость, и хотя в целом они очень прочные, ставить на рубящие ножи их не стоит.

Износостойкость. Это понятие характеризует, насколько быстро металл истирается при соприкосновении с абразивными поверхностями. Данный показатель тесно связан с твердостью стали, и с плотностью ее структуры.

Стойкость режущей кромки. Как следует из названия, это способность ножа удерживать остроту. Кромка является самым уязвимым участком клинка, и только хорошая сталь способна обеспечить долгое сохранение всех своих режущих свойств при остро отточенном лезвии.

Коррозионная стойкость. Данный показатель определяет способность металла сохранять свою химическую однородность при воздействии окислителей или агрессивных сред, в которых может использоваться клинок. Коррозионная стойкость никогда не бывает абсолютной. Порой именно она выходит на первый план при выборе того, какая сталь для ножа будет оптимальной.

Красностойкость

Этот термин редко встречается среди характеристик сталей для ножей, но иногда его понимание очень важно. По сути, красностойкость – это жаропрочность клинка, то есть его способность не изменять свою кристаллическую структуру при сильном нагревании.

Химический состав

Сплав D2 относится к режущим высокоуглеродистым легированным сталям и имеет следующий состав:

- углерод (С) — 1,55%;

- марганец (Mn) — 0,35%;

- хром (Cr) — 11-13%;

- кремний (Si) — 0,45%;

- молибден (Мо) — 0,9%;

- ванадий (V) — 0,9%;

- фосфор (P) — 0,03%;

- сера (S) — 0,03%.

С помощью марганца происходит процесс закалки. Элемент не ухудшает вязкость стали, а увеличивает ее прочность и улучшает структуру продукта.

Сплав D2 обладает самой высокой степенью сопротивляемости коррозии среди высокоуглеродистых сталей. При содержании в составе до 13% хрома сплав называют полунержавеющим, но образование ржавчины зависит от контактов изделия с агрессивной средой, способа обработки и иных факторов. Хром увеличивает вязкость, твердость металла, обеспечивает меньшую подверженность износу.

Кремний придает сплаву прочность и упругость.

Молибден способствует облегчению закалки. Он усиливает способность стали прокаливаться, равномерно распределяя внутреннее напряжение, возникающее в процессе. Прибавляет прочности, твердости, повышает сопротивляемость коррозии. Добавляет изделию стойкости к высоким температурам.

Ванадий улучшает закаливаемость, обеспечивает прочность, отсутствие ломкости.

Углерод — основной элемент, как и у большинства сплавов. Придает металлу большую прочность, остроту, повышенную вязкость.

Содержание серы и фосфора, относящихся к вредным примесям, доведено до минимума, и в таком количестве отрицательным воздействием на сплав они не обладают.

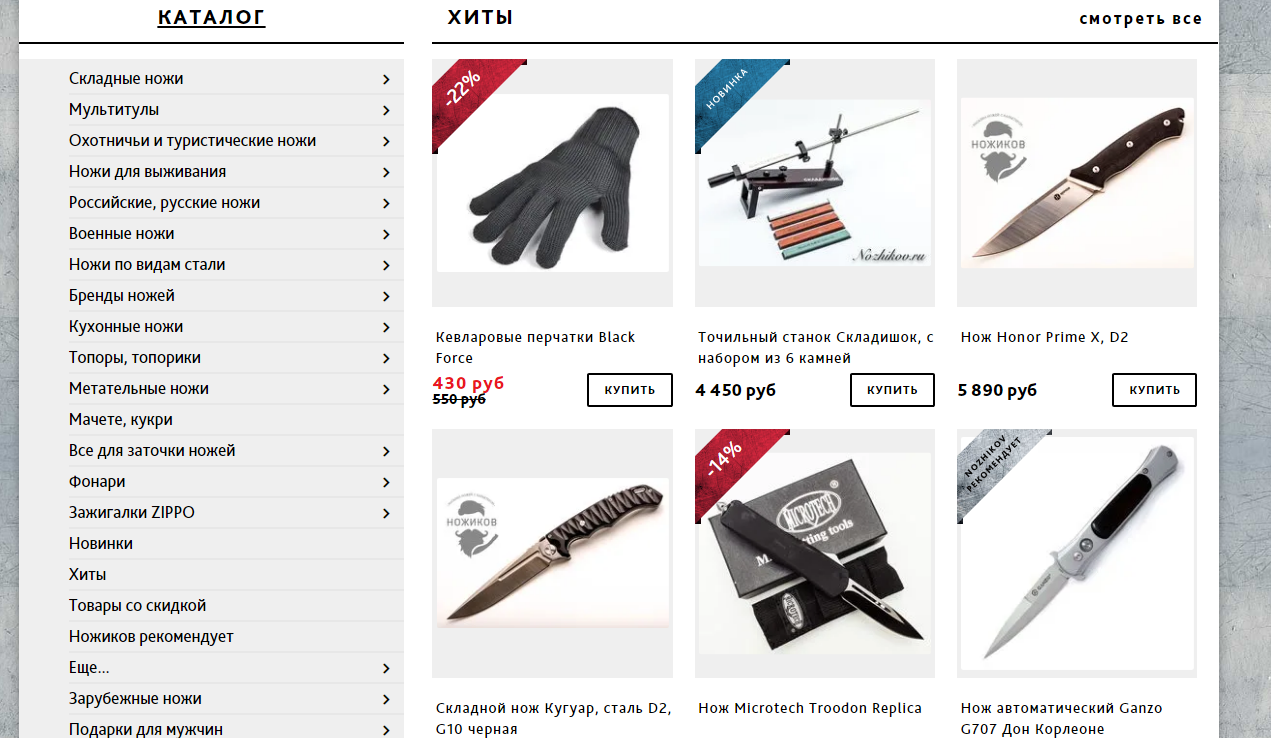

Разнообразие изделий из Д2

Из инструментальной стали Д2 производится широкий ассортимент различных ножей. Среди них:

- складные — универсального предназначения, в том числе – в подарочной упаковке;

- шейные, с помощью которых можно освежевать убитого на охоте зверя, аккуратно снять с него шкуру;

- туристические, с фиксированным клинком и широким спектром применения;

- разделочные, которые помогут разрезать тушу животного на части и разрубить кости.

Отечественные производители ножей всё чаще используют современные и высококачественные сплавы при производстве ножей и среди них, завоевавшая широкую популярность, сталь D2 (Д2).

Уже много лет ножи, изготовленные из стали д2, остаются популярными и востребованными во многих странах мира. Высокие качества стали d2 с ее плюсами и минусами, дали возможность использовать этот металл для создания различных режущих инструментов в таких отраслях, как:

- металлообработка;

- автомобилестроение;

- производство бритвенных лезвий.

Клинок никогда не крошится, не заминается. Нож свободно разрубает гвозди, причем режущая кромка остается целой и сохраняет рабочие параметры.

Охотничьи

Для настоящего охотника очень важно иметь хороший нож. Он должен свободно выдерживать огромные нагрузки, помогать в проведении сложной длительной работы: разделка туши, ее ошкуривание

Металл охотничьего ножа должен отличаться твердостью и высокой прочностью. Для клинка подходит легированная и углеродистая сталь.

От химического состава металла зависит несколько важнейших качеств оружия охотника:

- лезвие должно длительное время оставаться острым;

- не бояться механических нагрузок;

- отличаться высокими режущими характеристиками;

- свободно переносить скачки температуры, сохраняя свои первоначальные свойства.

Клинки, изготовленные из легированной или углеродистой стали, подвергаются коррозии. Чтобы увеличить срок их эксплуатации, лезвие проходит специальную обработку. После мытья его тщательно вытирают, сухую поверхность смазывают тонким слоем промышленного масла. Ножи, изготовленные из инструментальной легированной стали, намного реже подвергаются образованию коррозионных пятен. Их можно использовать для работы при высокой влажности.

Туристические

Ножи для туристов изготавливают из инструментальной стали с высоким содержанием углерода и хрома. На заводах Японии и США для производства туристических ножей используют сталь д2. Она считается лучшей в мире для производства клинков. Этот материал отличается повышенной коррозионной стойкостью, способностью долго сохранять острую режущую кромку. Твердость металла после термообработки достигает HRC 60-62 единицы.

Так как в д2 содержание хрома немного ниже, чем в настоящей нержавеющей стали, профессионалы советуют тщательно вытирать клинки после работы, стараться не оставлять нож в местах с повышенным содержанием влаги.

Бытовые

Из д2 редко изготавливают ножи для бытовых целей, ведь в процессе производства приходится менять конструкцию инструмента. Ярким примером такого изделия может служить лезвие, изготовленное на основе узбекского острого ножа пчак. Созданием таких приспособлений занимается компания «Русский булат». Чтобы получить высококачественную продукцию, применяется специально разработанная технология.

Нож сделан таким образом, что его не нужно точить, а только немного подправлять. В результате сохраняется толщина режущей кромки. Она обычно не превышает 0,1 мм. В восточных странах такой клинок считают универсальным приспособлением. Он свободно режет барана, его можно использовать, как боевое оружие.

В последние годы отечественная промышленность освоила выпуск специальных кухонных ножей из стали д2. Особой популярностью пользуются клинки «Овощной» и «Универсальный». Высокоуглеродистая, полунержавеющая сталь d2, твердостью 61-62 единицы, позволяет выполнять на кухне любые операции. К сожалению, стоимость таких изделий очень высока (6000 -7000 рублей).

Инвестируйте в более чем один

Любой нож или любитель активного отдыха скажет вам, как важно иметь более одного ножа. Ножи меньшего размера подходят для точных задач, а ножи большего размера — для тяжелой работы

Всегда хорошо иметь в своей коллекции несколько ножей, потому что никогда не знаешь, что можно найти, находясь вдали от дома.

Каждый раз, когда вы планируете поход или поход, обязательно проверяйте каждый аспект ваших ножей перед их упаковкой. Удостоверьтесь, что все остры и что ни у кого нет признаков значительного износа. Если вы подозреваете, что один или несколько ваших ножей подходят к концу, лучше заменить их раньше, чем позже. Даже если вы держите новый нож в ожидании, это лучше, чем оставаться в беде!

Отзывы о снаряжении

Физические свойства

- наличие легирующих элементов, в частности, ванадия и молибдена в химсоставе делает удельный вес 50х14МФ выше, чем у обычных конструкционных сталей — он составляет 7900 кг/м3;

- коэфф. теплопроводности — 15-26 Вт\(м*град), точное значение напрямую зависит от температуры окружающей среды;

- теплоёмкость — 550 Дж\(кг*град);

- коэфф. линейного расширения — 17,9*106 1/град, что является стандартным значением для сталей данной группы.

Коррозионные свойства

Чтобы увеличить сопротивляемость коррозии, достаточно провести ТО — после воздействия высоких температур повышается и стойкость к воздействию химически активных сред, в частности, хлорсодержащих.

Так что медицинские инструменты из этой марки без проблем переносят предстерилизационную чистку, стерилизацию и дезинфекцию.

Также стоит отметить устойчивость «50-ки» к воздействию ряда кислот и слабых щелочей, реакция на органические организмы также нейтральная.

Механические свойства

При температурном режиме в 20 градусов Цельсия предел прочности «50-ки» 7000 кг\см2 — по этому параметру 50х14мф в 1,5 раза превосходит Сталь 45. Также стоит отметить пластичность, показатели которой аналогичны у 12Х18Н10.

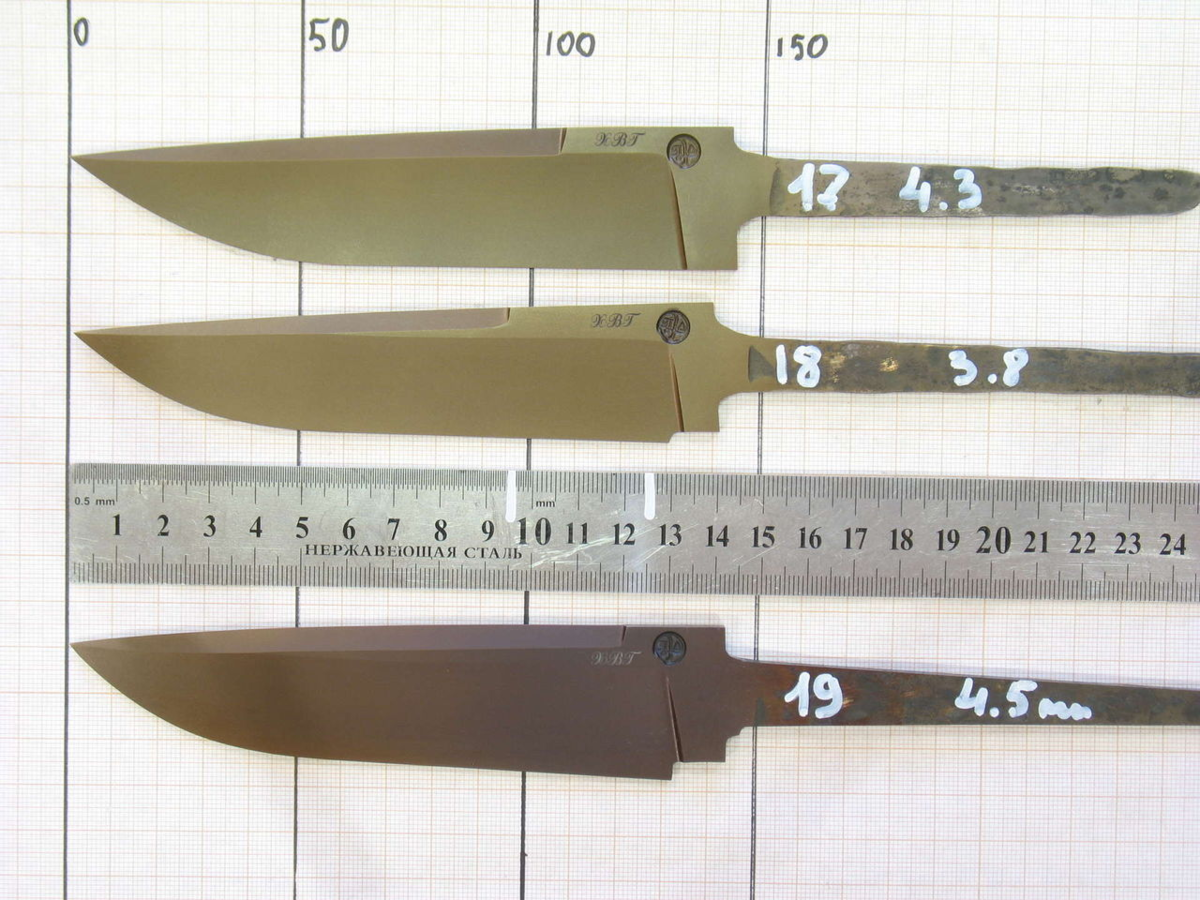

Нож Тигр из стали 50Х14МФ.

После проведения ТО сталь получает высокую твёрдость и сохраняет пластичность, что позволяет хорошо сопротивляться ударным нагрузкам. Впрочем, твёрдости в 58 HRC сталь достигает только при высокотемпературной ТО.

Подобрав соответствующий режим нагрева, можно получить твёрдость и в 40 единиц по шкале Роквелла. При нагреве материала во время работы прочность стали снижается — уже при 400 градусов Цельсия она падает почти на 30%.

Технологические свойства

Высокие теххарактеристики «50-ки» включают возможность проведения горячей обработки давлением при температуре не ниже 850 градусов Цельсия. Стальные листы изготавливают прокаткой, тогда как сортовую сталь получают волочением.

А вот свариваемость материала не на высоте из-за высокого содержания углерода — сварные швы характеризуются повышенной красноломкостью, трещины появляются уже при 20% от номинальной прочности стали.

Затачивание ножей

Со временем даже самая высококачественная сталь затупляется. В связи с этим клинок нуждается в периодической заточке. Подход к данной операции во многом определяется формой клинка. Удобнее всего работать с формой в виде двойного клина с равномерными скосами лезвия по обеим сторонам. Подобный нож подходит для любых операций, и наточить его проще всего.

При выполнении работы важно сохранить изначальный угол заточки. Чем он меньше, тем более филигранные работы можно выполнять при помощи ножа

Для тонких операций подходят клинки, заточенные под 9–16 градусов. Универсальной считается 20-градусная заточка. Для грубых операций понадобится угол, достигающий 30 градусов.

Затачивание осуществляют с помощью точильного камня с не очень грубой поверхностью. Обычно для этого используют 20-сантиметровые плоские и широкие камни. Перед началом работы их увлажняют с помощью масла (подойдет растительное или даже техническое). Если нет масла, можно использовать мыльный раствор.

Лезвие располагают под необходимым углом. Далее с приличным давлением по камню начинают двигать ножом по направлению к себе. Достаточно 5–6 движений, после чего лезвие переворачивают и вновь выполняют такое же количество трений по камню.

По всей длине затачиваемого металла появится блестящая полоска. Она должна иметь одинаковую ширину по всему лезвию. Если клинок с первого раза не получился достаточно наточенным, работу повторяют. Однако на этот раз прилагают чуть меньше усилий. Для второй заточки рекомендуется использовать камень с мелкозернистой структурой.

Завершающая операция — правка мелких дефектов металлической поверхности и полировка заостренной области. Правильно заточенное лезвие охотничьего ножа должно без каких-либо усилий разрезать газетный лист.

Для заточки с трудом поддающихся клинков применяют специальные устройства. На горизонтально расположенной доске в предназначенные для этого отверстия устанавливают точильные палочки из керамики. С их помощью задают нужное направление заточки. Движения клинком идут сверху вниз.

Химический состав

Сплав D2 разработан на основе высокоуглеродистой стали. Содержание углерода в его составе — 1,4-1,6%. Его высокая концентрация способствует образованию большого количества карбида железа. Особую прочность и износоустойчивость ему придают тугоплавкие металлы, концентрация которых составляет:

- молибдена – 0,8-1,2%;

- вольфрама – 0,9-1,1%.

Они вводятся в расплавленный металл в порошковом виде и замещают железо в соединениях с углеродом. Образуются прочные карбиды вольфрама и молибдена, придающие металлу свойства:

- высокой прочности при нагреве;

- способности к закаливанию;

- равномерного распределения возникающих в процессе закалки внутренних напряжений;

- предотвращения хрупкости.

Повышает антикоррозионные характеристики стали Д2 добавление хрома, в количестве более 11%. Дополнительную прочность придают сплаву карбиды хрома, образующиеся в процессе взаимодействия элементов.

Кремний и марганец добавляются в равных долях, по 0,6%, и обеспечивают стабилизирующее и упрочняющее влияние на внутреннюю структуру сплава.

Известно, что сера и фосфор способствуют ухудшению механических свойств, снижают износоустойчивость, одновременно повышая хрупкость металла. Содержание этих элементов снижено до тех пределов, когда их вредное воздействие не отражается на качестве стали:

- сера – 0,03%;

- фосфор – 0,04%.

Части охотничьего ножа

Вне зависимости от выбранной марки стали и производителя, все ножи для охоты имеют составляющие с общими названиями:

- Клинок — режущая часть инструмента.

- Хвостовик — стальное основание для насаживания рукоятки.

- Лезвие — часть клинка с острой заточкой.

- Обух — незатачиваемая часть клинка. Находится с обратной стороны от лезвия.

- Острие — место, где сходятся обух с лезвием.

- Пятка — участок у основания рукоятки.

- Долы — узкие желоба вдоль ребер. Они предназначены для придания клинку жесткости. Еще одна их задача — уменьшить вес клинка.

- Рукоятка — используется для обхвата рукой при совершении ножом каких-либо действий.