Легирующие элементы сплава

Специально введенные легирующие вещества, добавленные в состав белого чугуна, способны придать большую износостойкость и прочность, коррозийную стойкость и жароупорность. В зависимости от количества добавленных веществ, различают такие виды чугуна:

- низколегированный сплав (до 2,5 % вспомогательных веществ);

- среднелегированный (от 2,5 % до 10 %);

- высоколегированный (более 10 %).

В сплав могут добавлять легирующие элементы:

- хром;

- сера;

- никель;

- медь;

- молибден;

- титан;

- ванадий,

- кремний;

- алюминий;

- марганец.

Легированный белый чугун обладает улучшенными свойствами и часто используется для отливки турбин, лопаток, мельниц, деталей для цементных и обычных печей, лопастей перекачивающих машин и др. Обрабатывается железоуглеродистый сплав в двух печах, что позволяет довести материал до определенного химического состава:

- в вагранке;

- в электроплавильных печах.

Отливки, выполненные из белого чугуна, подвергаются отжигу в печах для стабилизации необходимых размеров и снятия внутреннего напряжения. Температура отжига может повышаться до 850 градусов. Процесс нагрева и остывания в обязательном порядке должен производиться медленно.

Маркировка или обозначение белого чугуна с примесями начинается с буквы Ч. Какие именно легирующие элементы вмещаются в составе сплава, можно определить по последующим буквам маркировки. В названии могут быть цифры, которые обозначают количество в процентном выражении дополнительных веществ, что вмещаются в белом чугуне. Если в маркировке имеется обозначение Ш, то это обозначает, что в структуре сплава имеется графит шаровидной формы.

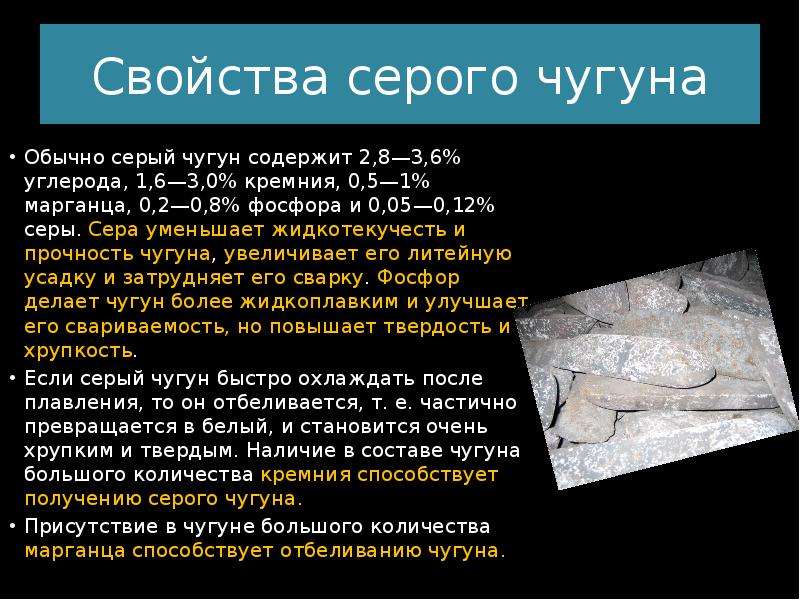

Свойства серого чугуна

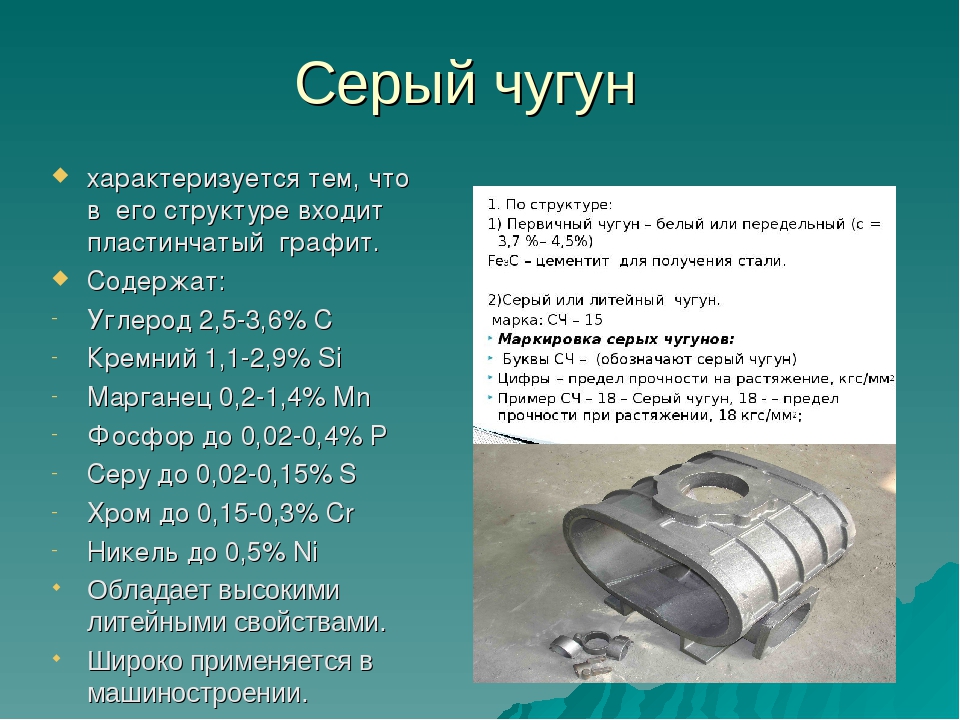

Серый чугун

обладает хорошими литейными свойствами (жидкотекучесть, малая объёмная усадка и т.п.) и применяется для изготовления отливок.

Для деталей из серого чугуна

характерна малая чувствительность к влиянию внешних концентраторов напряжения при циклических нагрузках, высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали), высокие антифрикционные свойства (наличие графита улучшает условия смазывания при трении).Перлитный серый чугун обладает также достаточно высокими прочностными свойствами.

Временное сопротивление (или предел прочности) серого чугуна σв зависит от толщины стенок отливки (рисунок С-2

).

Серый чугун очень хрупок из-за пластинчатой формы графитных включений, которые действуют, как многочисленные надрезы в чугуне. Значения предела прочности серого чугуна: 100 МПа для СЧ 10; 350 МПа для СЧ 35.

Улучшить свойства серого чугуна можно при помощи специальных модификаторов.

Ковкий чугун

Ковким чугун называется потому, что его можно подвергать обработке давлением, хотя чугуны не куют, а детали из чугуна получают лишь методом литья в связи с тем, что ковкий чугун имеет более высокую пластичность по сравнению с серым.

Ковкий чугун получают путем графитизируюшего отжига отливок из белого доэвтектического чугуна. В составе ковкого чугуна не должно быть большого количества марганца, так как он при отжиге препятствует процессу графитизации, а также большого количества углерода и кремния, что приводит к затруднению получения отливок из белого чугуна, потому что при кристаллизации графит начинает выделяться в виде пластинок. Поэтому химический состав белого чугуна, отжигаемого на ковкий чугун, имеет ограничения по содержанию: 2,5—3,0 % С; 0,7—1,5 % Si; 0,3-1,0% Mn; менее 0,12 % S; менее 0,18% Р.

Толщина сечения отливки не должна превышать 40—50 мм, так как при большей толщине в сердцевине образуется пластинчатый графит, что делает чугун непригодным для отжига.

Отжиг проводится в две стадии. На первой стадии отливки из белого чугуна медленно нагревают до температуры 930—1050 °С и выдерживают в течение 15 ч при этой температуре. При этом происходит распад цементита, входящего в высокотемпературный ледебурит, и из выделившегося углерода образуется хлопьевидный графит.

На второй стадии отливки охлаждают до температуры 700—760 °С, соответствующей эвтектоидному превращению, и выдерживают при этой температуре до 30 ч, либо очень медленно охлаждают. При этом происходит распад цементита, входящего в перлит. После окончания второй стадии структура чугуна состоит из феррита и хлопьевидного графита. Такой чугун называют ферритным ковким чугуном.

Если охлаждение было недостаточно медленным в районе температур, соответствующих эвтектоидному превращению, или недостаточной была выдержка на второй стадии графитизации, то распад цементита, входящего в перлит, произойдет не полностью. При этом структура чугуна будет состоять из феррита, перлита и хлопьевидного графита. Такой чугун называют феррито-перлитным ковким чугуном.

Если охлаждение в интервале температур было ускоренным, то распада цементита, входящего в перлит, не произойдет. При этом структура чугуна будет состоять из перлита и хлопьевидного графита. Такой чугун называется перлитным ковким чугуном.

Маркировка. Ковкий чугун согласно ГОСТ 1215—79 маркируется буквами «КЧ» и двумя числами: первое указывает временное сопротивление при растяжении; второе — относительное удлинение (в %).

Значения механических показателей некоторых ковких чугунов приведены в табл. 2.

Таблица 2. Механические показатели некоторых ковких чугунов

Особенности чугунов

Чугун – железоуглеродистый сплав, выплавляемый с использованием топлива из магнитного, красного или бурого железняка, с добавлением специальных неорганических веществ – плавней (флюсов).

Очень многие не видят принципиальных отличий между сталью и чугуном, ошибочно предполагая, будто это одно и тоже.

Оба продукта металлургии являются сплавами – состоят из нескольких компонентов, одним из которых является железо.

Технологические свойства:

- у стали – деформационные (штамповка, вальцевание, ковка);

- у чугуна – литейные.

Присутствие углерода:

- сталь – 0,02 – 2,14 %;

- чугун – 2,14 – 6,67 %.

Внешние отличия:

- чугун темный и матовый;

- сталь серебристая и блестящая.

Различные физические характеристики

У чугуна:

- выше литейные качества;

- легко обрабатывается резанием;

- имеет меньший вес;

- ниже температура плавления.

К минусам чугуна можно отнести:

- малая пластичность;

- хрупкость;

- слабо поддаётся ковке и сварке.

У чугуна низкая себестоимость, он дешевле стали.

Добавки и примеси

Весь поставляемый чугун регламентирован ГОСТами по своему химическому составу и содержанию примесей. Чугунное литьё, помимо железа, имеет в себе некоторые «ингредиенты», влияющие на конечный продукт и добавляющие определенные особенности:

- углероды – увеличивают твердость сплава;

- кремний – улучшает литейные качества;

- марганец – придает крепость;

- сера – «загущает», ограничивает жидкотекучесть чугуна.

- фосфор вызывает образование трещин в холодном состоянии и снижает механические параметры.

С целью улучшения исходного материала чугун легируют, то есть вводят различные легирующие добавки, изменяющие физические и/или химические свойства.

Легирующие добавки:

- цирконий;

- алюминий;

- молибден;

- титан;

- ванадий;

- медь;

- хром.

Чугуны с большим содержанием кремния и марганца в составе относят к легированным.

Rimoyt.com

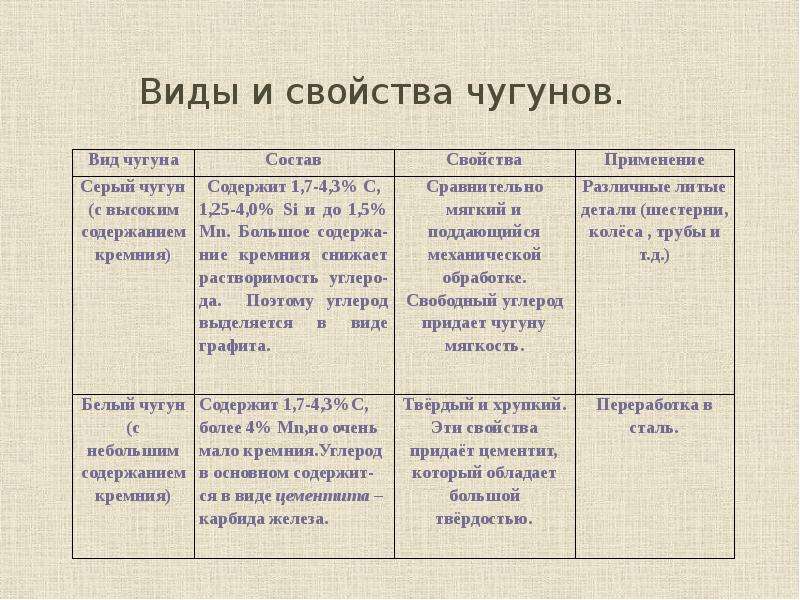

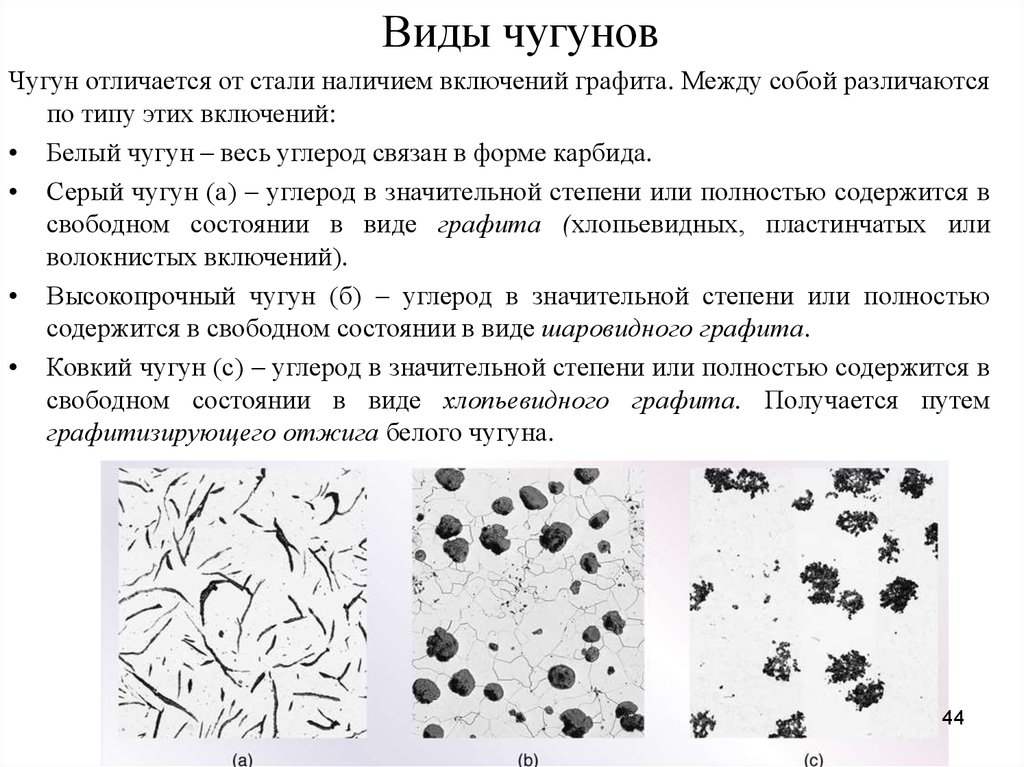

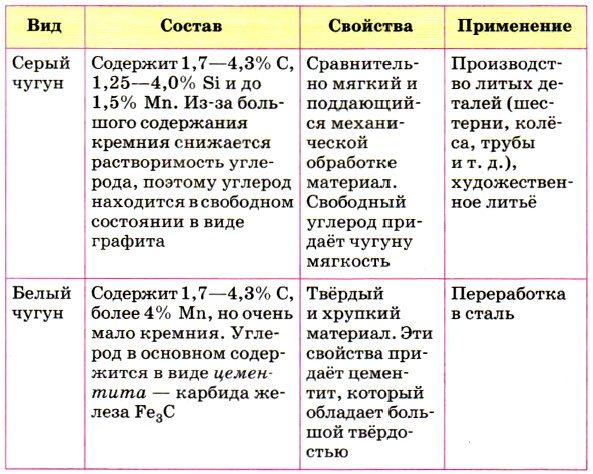

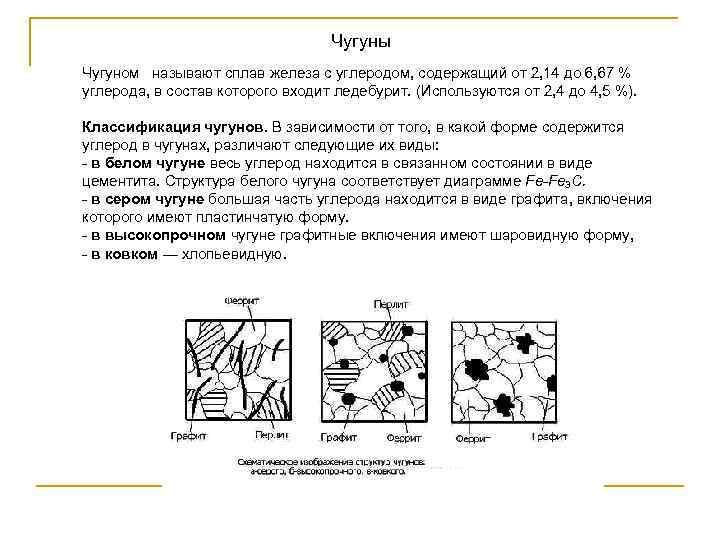

Чугун. Виды чугуна: белый, серый, ковкий, высокопрочныйЧугун – сплав железа (Fe>90%) с углеродом (C от 2,14% до 6,67%). Углерод может содержаться в чугуне в виде графита (С) или цементита (Fe3C). Также чугун содержит примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат также легирующие элементы – хром, никель, медь, молибден и др. Чугун – наиболее широко применяемый материал для изготовления литых деталей, используемых при относительно невысоких напряжениях и малых динамических нагрузках. Преимущества чугуна в сравнении со сталью – высокие литейные свойства и небольшая стоимость. Чугуны также лучше обрабатываются резанием, чем большинство сталей (кроме автоматных сталей), но плохо свариваются, обладают меньшей прочностью, жесткостью и пластичностью. В зависимости от состояния углерода в чугуне различают: белый чугун серый чугун(ГОСТ 1412 — «Чугун с пластинчатым графитом для отливок») ковкий чугун(ГОСТ 1215 — «Отливки из ковкого чугуна») высокопрочный чугун(ГОСТ 7293 — «Чугун с шаровидным графитом для отливок»)

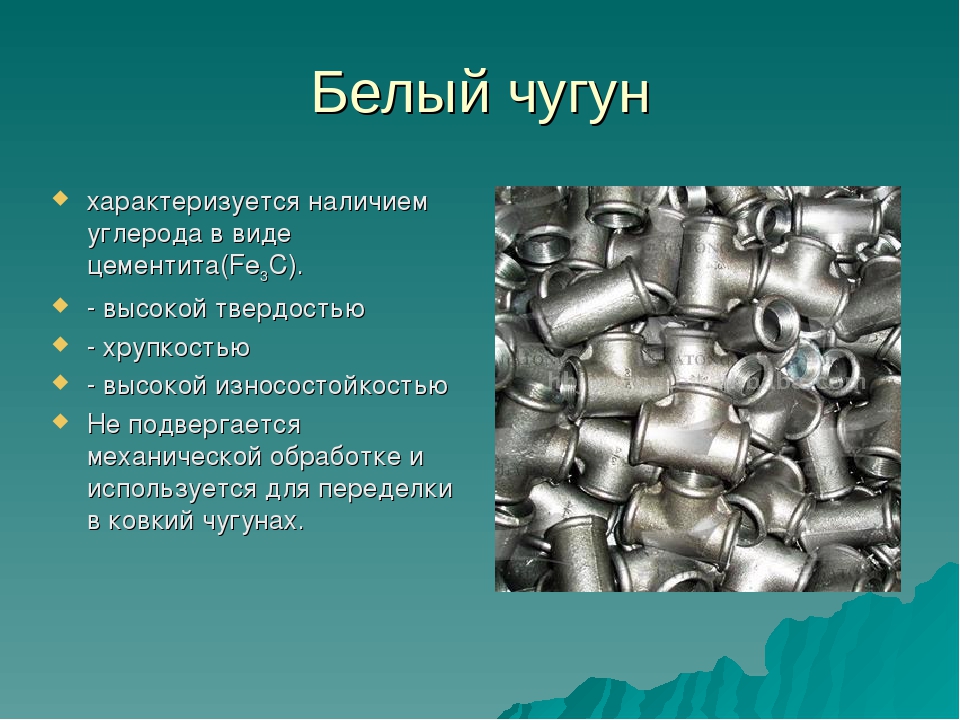

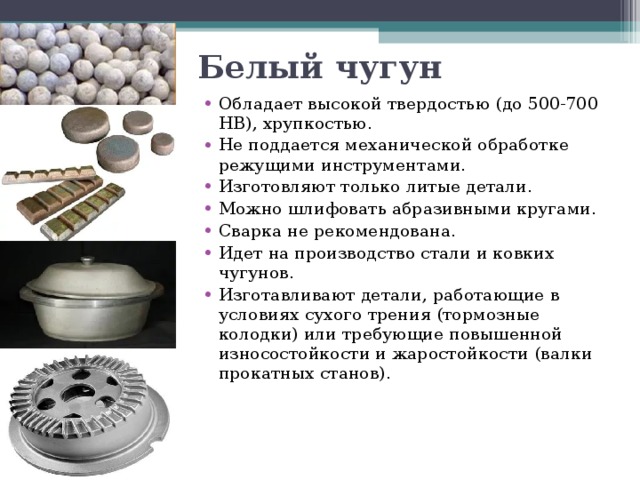

Белый чугун

В белом чугуне весь углерод находится в связанном состоянии в виде цементита Fe3C. У белого чугуна высокая износостойкость и твердость, однако он хрупок и плохо обрабатывается резанием, поэтому в машиностроении они находят ограниченное применение и идут, в основном, в передел на сталь. По содержанию углерода серый чугун подразделяют на:Доэвтектический с содержанием углерода от 2,14% до 4,3% Эвтектический с содержанием углерода 4,3% Заэвтектический с содержанием углерода от 4,3% до 6,67%. В сером, ковком, высокопрочном чугунах весь углерод или большая его часть находится в виде графита различной формы (их еще называют графитными).

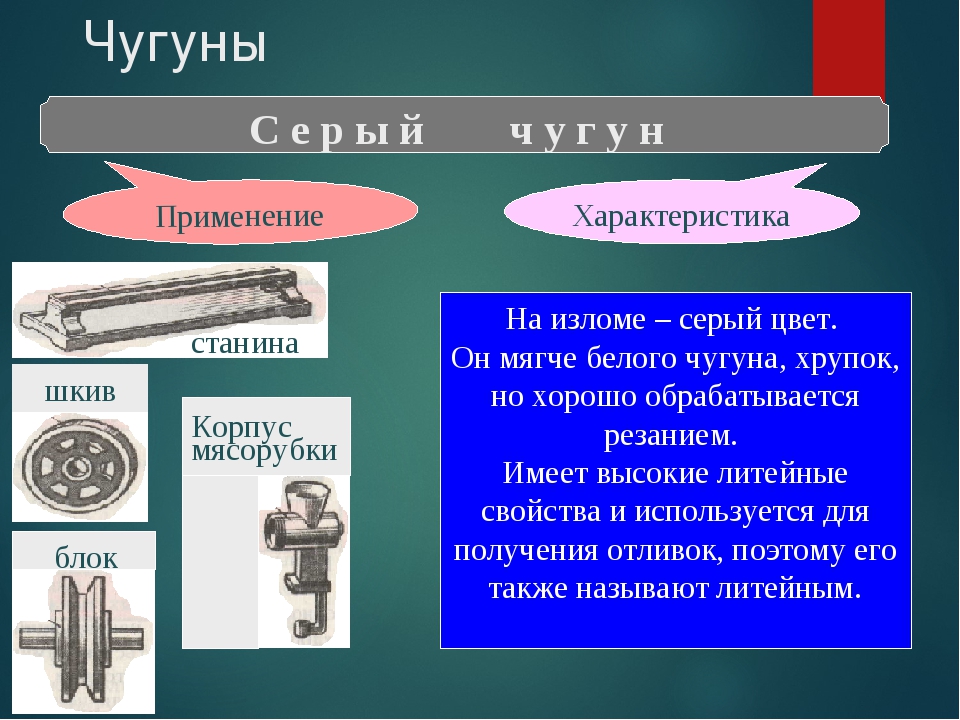

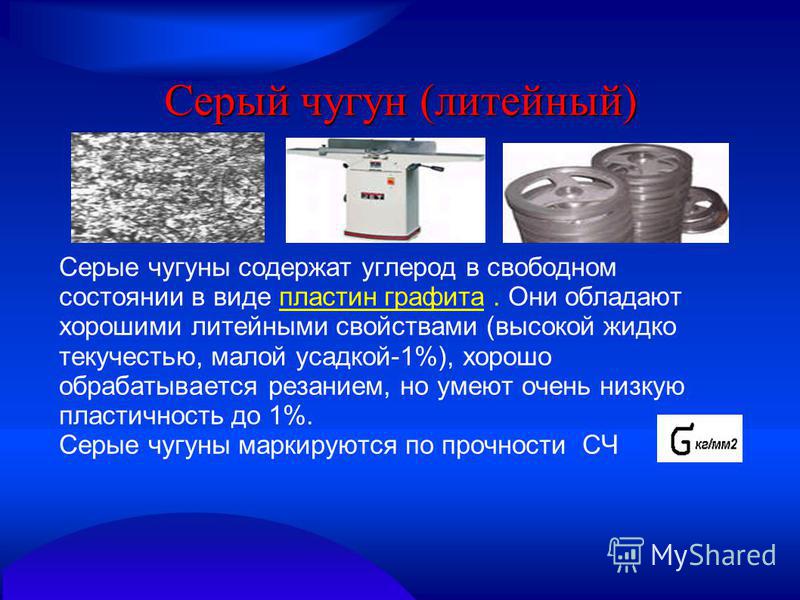

Серый чугун

В структуре серых чугунов графит пластинчатой формы. Серые чугуны содержат: 3,2-3,5% углерода, 1,9-2,5% кремния, 0,5-0,8% марганца, 0,1-0,3% фосфора и менее 0,12% серы. Отливки деталей из серых чугунов получают в кокилях – земляных или металлических формах. Серый чугун находит широкое применение в машиностроении. Ввиду невысоких механических свойств у отливок из серого чугуна и простоты получения их применяют для изготовления деталей менее ответственного назначения, деталей, работающих при отсутствии ударных нагрузок. В частности из них делают крышки, шкивы, станины станков и прессов. Пример обозначения серого чугуна: СЧ32-52. Буквы обозначают серый чугун (СЧ), первое число обозначает предел прочности при растяжении (32 кгс/мм2 или 320 МПа), второе число – предел прочности при изгибе.

Ковкий чугун

В структуре ковких чугунов графит хлопьевидной формы. Ковкие чугуны содержат: 2,4-3,0% углерода, 0,8-1,4% кремния, 0,3-1,0% марганца, менее 0,2% фосфора, не более 0,1% серы. Ковкий чугун получают из белого чугуна в результате нагрева и длительной выдержки. Эту процедуру называют графитизирующим отжигом или томлением. Пример обозначения ковкого чугуна: КЧ45-6. Буквы обозначают ковкий чугун (КЧ), первое число — предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в % (6%).

Высокопрочный чугун Высокопрочный чугун содержит графит шаровидной формы. Он имеет наиболее высокие прочностные свойства. Высокопрочный чугун содержит: 3,2-3,8% углерода, 1,9-2,6% кремния, 0,6-0,8% марганца, до 0,12% фосфора и не более 0,3% серы. Высокопрочный чугун получают путем модифицирования (т.е. введения добавки-модификатора – магния) жидкого расплава. Модификаторы способствуют образованию графитных включений шаровидной формы, благодаря чему механические свойства такого чугуна приближаются к свойствам угеродистых сталей, а литейные свойства выше (но ниже, чем у серых чугунов). Из высокопрочных чугунов изготавливают ответственные детали для машиностроения — поршни, цилиндры, коленчатые валы, тормозные колодки. Также из высокопрочного чугуна изготавливают трубы. Пример обозначения высокопрочного чугуна: ВЧ45-5. Буквы обозначают высокопрочный чугун (ВЧ), первое число обозначает предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в %.

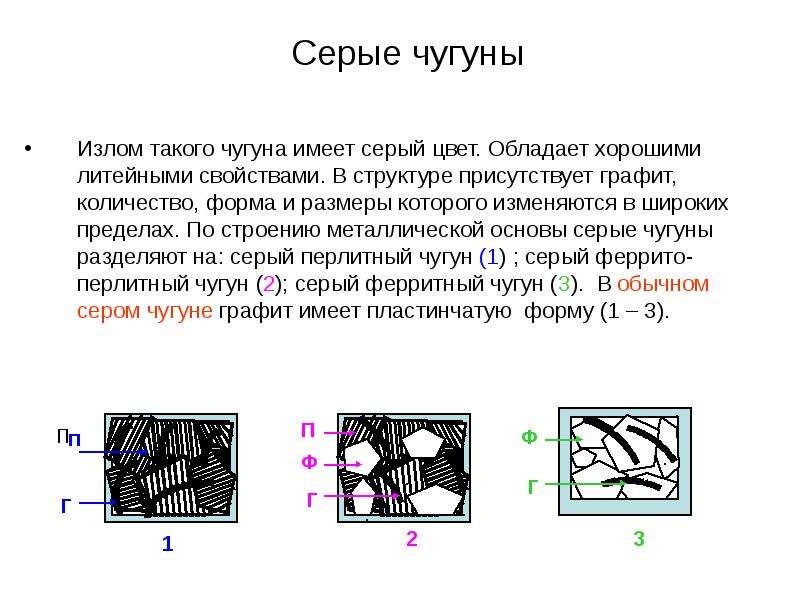

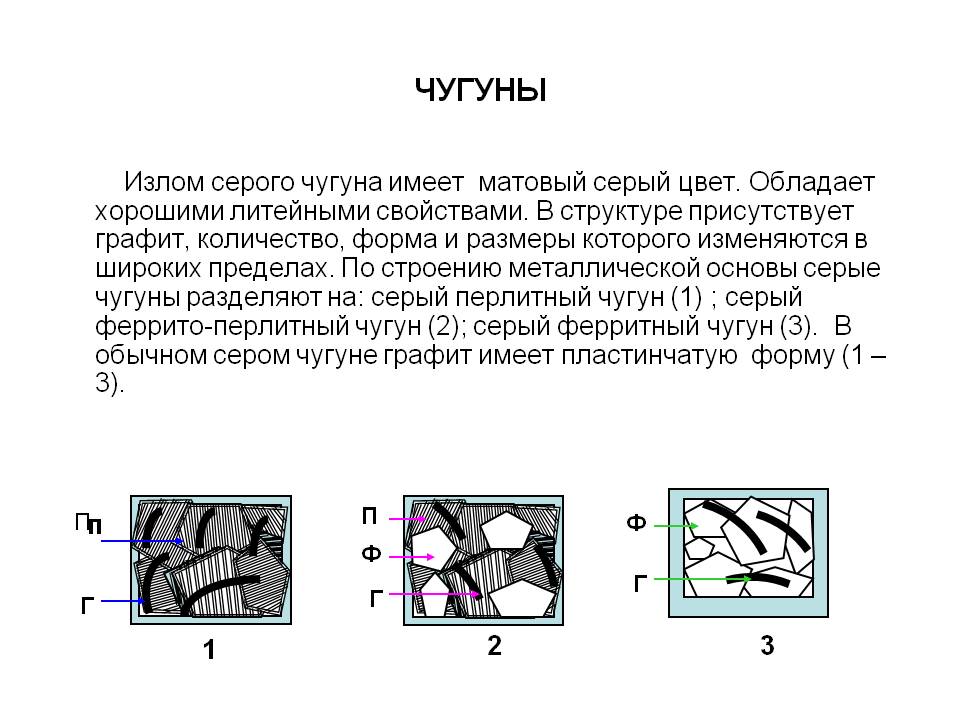

Структура серого чугуна

При оценке структуры серого чугуна

определяют размеры (в мкм) включений графита, их распределение и количество (в процентах), а также вид структуры металлической основы и дисперсность перлита (при его наличии).

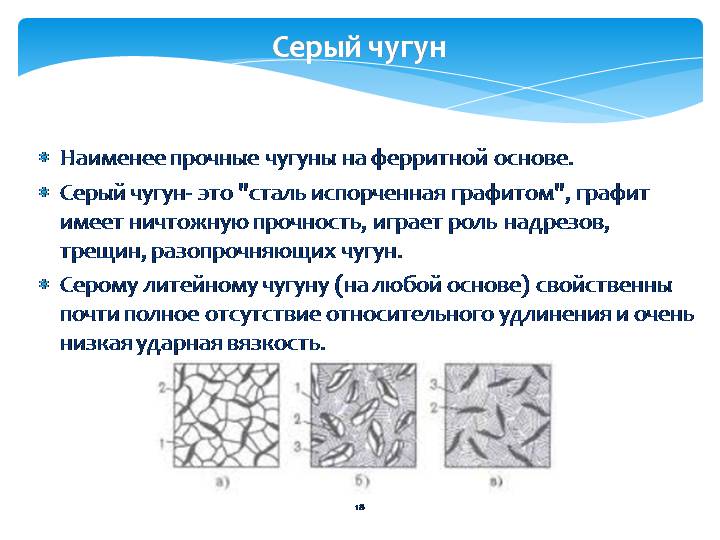

По строению металлической основы серые чугуны

разделяют наперлитные ,феррито-перлитные ,ферритные (рисунок С-1 ).

Для обозначения компонентов структуры серого чугуна применяют условные обозначения по ГОСТ 3443-87. Так, пластинчатый графит в сером чугуне обозначается буквами ПГ. Формы включений графита в структуре серого чугуна могут быть:

- пластинчатая прямолинейная (ПГф1);

- пластинчатая завихренная (ПГф2);

- игольчатая (ПГф3);

- гнездообразная (ПГф4).

Структура чугуна имеет первостепенное значение для получения заданных свойств отливки, поэтому требуется соблюдение технологических режимов плавки и заливки. Получить заданную структуру серого чугуна, избавиться от дефектов помогает операция модифицирования.

Области применения

Ковкий чугун предназначен для использования:

- в машиностроительной отрасли для изготовления конструкций станков;

- для изготовления корпусов и комплектующих автомобилей;

- при производстве железнодорожных вагонов;

- в изготовлении оборудования для сельского хозяйства.

Несмотря на то, что перлитный чугун по своим характеристикам лучше, применяются в основном ферритные отливки, т. к. их производство обходится дешевле.

Перлитный вид отливок применяют в производстве деталей, испытывающих повышенные нагрузки. Например, из них производят автомобильные рессоры, комплектующие дизельных и других двигателей и т.д.

При наличии большого количества технологических преимуществ, ковкий чугун в основном применяют для изготовления литья с относительно тонкой стенкой в интервале от 3 мм до 40 мм.

Основные технологические операции

Фрезерные работы проводятся с учетом оптимальных режимов, которые заданы режущему инструменту производителем, и с использованием методов высокопроизводительной обработки, что приводит к сокращению машинного времени и, соответственно, экономии средств. К основным операциям относятся:

- Выбор нужной фрезы (качественные фрезы – залог бесперебойной работы);

- Создание эскиза изделия с указанием геометрических параметров;

- Определение схемы обработки;

- Установление режима фрезерования;

- Расчет основного технологического времени.

Мастерство профессионалов и современное оборудование как залог качества

- Опытные сотрудники, имеющие многолетнюю практику работы с металлом;

- Использование инновационных и качественных инструментов и оборудования;

- Автоматизация процессов под контролем профессионалов, что сводит к минимуму получение брака;

- Комплексное управление качеством;

- Лучшая цена без переплат;

- Оперативность выполнения заказа.

«Металлоff» представляет собой настоящий завод по изготовлению на собственных мощностях деталей, механизмов и приборов методом фрезерной обработки. Если вам нужен надежный и профессиональный изготовитель разнообразных изделий мелко- или крупносерийного производства, а также штучного изготовления высокоточной оснастки, обращайтесь к нам. Мы относимся к каждому заказчику с большой ответственностью.

Область применения белого чугуна

Высокая прочность и способность сохранять форму при высокой температуре определили применение материала в таких отраслях, как станкостроение, машиностроение, производство машин и механизмов для морского транспорта, элементов конструкции станков, двигателей, строительных машин.

Легированные виды чугуна применяются в автомобилестроении, из него делаются отдельные детали двигателей. Незаменим легированный белый чугун в механизмах горнодобывающих машин.

Высокая прочность нашла свое применение в виде прокатных валков для машин, производящих бумагу и картон. Мельницы, приводные колеса и шкивы, шары для дробления щебня все это изготавливается из белого чугуна.

Производство чугуна

Зачатки черной металлургии человек освоили уже во II-ом тысячелетии до н. э. Для получения стали. Но доменные печи появились в Европе только в XIV – XV веках. Чугун был получен как побочный ненужный продукт.

Оценили, когда обратили внимание на выдающиеся литейные качества. Удобен для изготовления пушек-ядер, да и сталь из него получать удобнее.. До России технология осмысленно дошла в XVII веке

Случилось это при Петре I, когда искали материал для оружия.

До России технология осмысленно дошла в XVII веке. Случилось это при Петре I, когда искали материал для оружия.

В качестве сырья обычно используются железняки. Наибольший выход получается из магнитного и красного, обильно содержащие Fe.

Для поддержания температуры используется кокс. Воздух для горения подается принудительно. Флюс (известняк) предназначен для снабжения углекислым газом. Основная реакция:

Восстановленное Fe опускается в горн, где насыщается углеродом. Цикл работы печи – непрерывный.

Белый и серый чугун

Серый и белый чугуны резко различаются но свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серые чугуны – это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называют демпфирующей способностью. Демпфирующая способность чугуна в 2-4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. В соответствии с ГОСТ 1412-80 выпускают следующие марки серых чугунов (в скобках указаны числовые значения твердости НВ): СЧ 10 (143-229), СЧ 15 (163-229), СЧ 20 (170-241), СЧ 25 (180—250), СЧ 30 (181-255), СЧ 35 (197-269), СЧ 40 (207-285), СЧ 45 (229-289).

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита.

Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными – серые чугуны на ферритной основе. Поскольку графит имеет очень малую прочность и не имеет связи с (.металлической основой чугуна, полости, занятые графитом, можно рассматривать как пустоты, надрезы или трещины в металлической основе чугуна, которые значительно снижают его прочность и пластичность. Наибольшее снижение прочностных свойств вызывают включения графита (рис. 25, а) в виде пластинок, наименьшее – включения точечной или шарообразной формы.

Рис. 25. Микроструктура чугуна с различной формой графита: а – пластинчатый графит в сером чугуне, б – шаровидный графит в высокопрочном чугуне, в – хлопьевидный графит в ковком чугуне

По физико-механическим характеристикам серые чугуны условно можно разделить па четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами. Серый чугун малой прочности имеет в основе микроструктуру феррита или феррита и перлита с пластинчатым графитом (рис. 25, а). Такой чугун обладает прочностью на растяжение 300 МПа и соответствует маркам до СЧ 30. В марке буквы сокращенно обозначают наименование чугуна, а следующая за ними двухзначная цифра – предел прочности на растяжение.

Серый чугун повышенной прочности имеет перлитную основу и более мелкое, завихренное строение графита. Он соответствует маркам от СЧ 35 до СЧ 40. Прочность этих чугунов обеспечивается легированием и модифицированием чугуна.

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена, а иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный немодифицированный чугун затвердевал бы в отливке с отбелом (т. е. белым или половинчатым). Модификаторы – ферросилиций, силикоалюминий, силикокальций и др. – добавляют в количестве 0,1-0,3% от массы чугуна непосредственно в ковш во время его заполнения. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10-15 мин.

Сведения из теории

Чугуны. Что такое чугун?

Чугун

— сплав железа с углеродом, содержащий более 2,14% углерода, постоянные примеси. Они мало пластичны, не прокатываются и не куются. Чугуны обладают пониженной температурой плавления и хорошими литейными свойствами. За счет этого из чугунов можно делать отливки значительно более сложной формы, чем из сталей

Разновидности чугунов:

В зависимости от того, какой формы присутствует углерод в сплавах, различают:

- белые;

- серые;

- ковкие;

- высокопрочные чугуны.

Белый чугун

Такое название он получил по виду излома, который имеет матово-белый цвет. Весь углерод в этом чугуне находится в связанном состоянии в виде цементит.Белые чугуны имеют большую твердость (НВ 450-550) и , как следствие этого, они очень хрупкие и для изготовления деталей машин не используются.

Высокая твердость белого чугуна обеспечивает его износостойкость, в том числе и при воздействии агрессивных сред. Это свойство учитывают при изготовлении из него поршневых колец. Однако белый чугун применяют главным образом для отливки деталей на ковкий чугун, поэтому его называют передельным.

Серый чугун

В сером чугуне углерод находится в виде графита пластинчатой формы..

Серые чугуны маркируются сочетанием букв «С» — серый, «Ч»- чугун и цифрами, которые обозначают временное сопротивление разрыву при растяжении в МПа.

Высокопрочный чугун

Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, так как структурв углерода в нем -шаровидный графит. Это повышает прочность чугуна и позволяет получить сплавы с достаточно высокой пластичностью и вязкостью.

Обозначение марки включает буквы «В» — высокопрочный, «Ч» — чугун и цифры, обозначающие временное сопротивление разрыву при растяжении в МПа.

Ковкий чугун

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Несмотря на свое название, они никогда не подвергаются ковке.

Конфигурация детали из ковкого чугуна определяется формой отливки. Ковкие чугуны маркируют «К» — ковкий, «Ч» — чугун и цифрами.

Первая группа цифр показывает предел прочности чугуна при растяжении, МПа: вторые — относительное удлинение при разрыве в %.

Отбеленный чугун

?Отбел, отбеливание чугуна — формирование структуры белого чугуна ( цементита ) в отливках из серого чугуна, обыкновенно в их высоких сечениях или на поверхности отливки, контактирующей со стеной формы ( см. Задний отбел ). отбел считается дефектом отливки, приводящим к хрупкости изделия и затруднённой механической обработке ( см , если отбел не является технологическим специальным приёмом . Отбелённый чугун ).

Присадки бора много совершенствуют качество рабочего слоя отливок и используются для регулирования твердости и глубины отбела ; но начиная с 0, 0003 — 0, 0006% дальнейшее повышение его содержания увеличивает глубину отбела и после ввода 0, 008 — 0, 002% бора, число серой составляющей в отливке стабилизируется. Влияние обработки чугуна присадками магния на глубину отбеленного слоя зависит от присутствия в чугуне его чрезмерного числа и всякие 0, 0025% магния увеличивабт глубину отбеленного слоя в обычном на 1мм.

Отбелённый, который нельзя отменить, который нельзя отменить или высокопрочный чугун со структурой белого чугуна в периферийных частях отливки. Отбелённый чугун применяют в износостойких, крепких и термостойких отливках ( лемехов плугов, ободей вагонных колёс, носиков коромысел клапанов и других отливок ). Структуру белого чугуна получают увеличением скорости охлаждения отливки с помощью установленных в литейную форму металлических холодильников, окрашиванием литейной формы краской с карбидообразующими элементами, например, Te, расплавлением периферийных частей отливки с дальнейшим быстрейшим охлаждением — Элотерм — процесс.

При подготовке свариваемого изделия выполняется тщательная очистка дефектного места от загрязнений и разделка кромок для обеспечения доступности при манипулировании электродом ( проволокой ) и при воздействии дуги. Для предотвращения вытекания жидкого металла сварочной ванны, а когда для придания металлу обусловленной формы, производится формовка места сварки. Формы изготавливают из графитовых пластин, которые скрепляются формовочной массой из смеси кварцевого песка с редким стеклом, другими формовочными материалами или в опоках формовочными материалами, применяемыми в литейном производстве ( см. рисунок ниже ).

При электрошлаковой сварке чугуна в качестве электродов используют литые чугунные пластинки, а в качестве флюсов – фторидные обессеривающие и неокислительные флюсы. Электрошлаковая сварка позволяет получить удовлетворительные свойства швов из серого чугуна, без закаленных и отбеленных участков, времен, трещинок и прочих недостатков.