Зависимость оборотов от диаметра шкива

как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

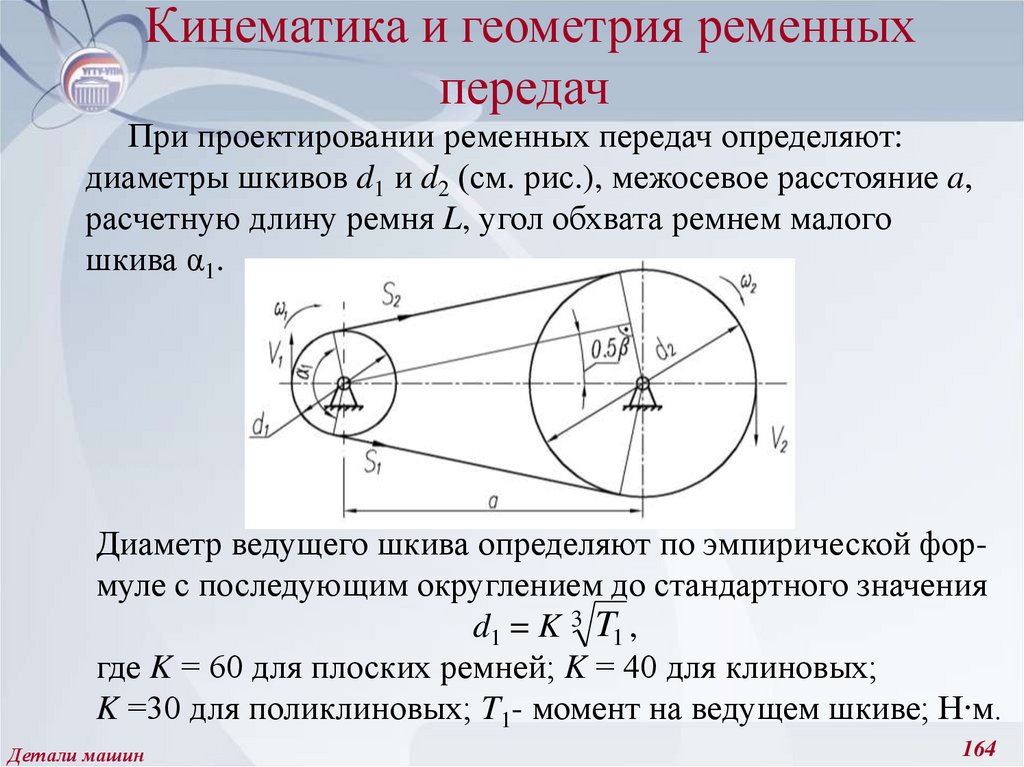

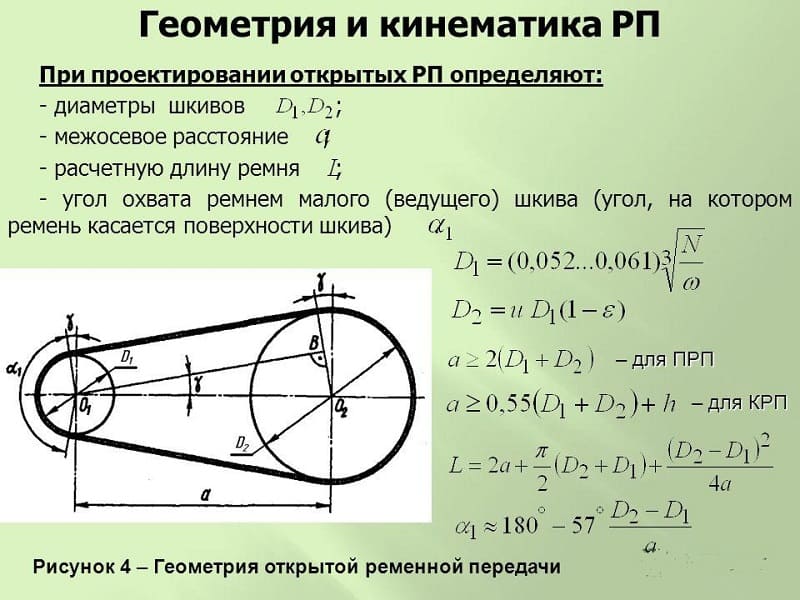

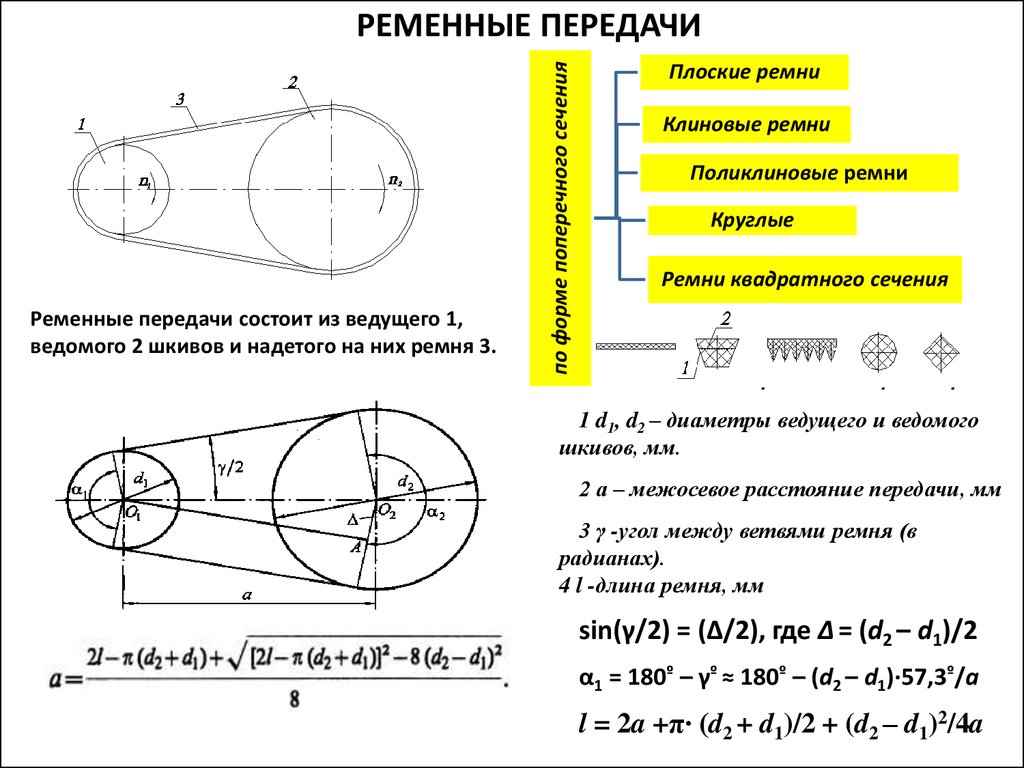

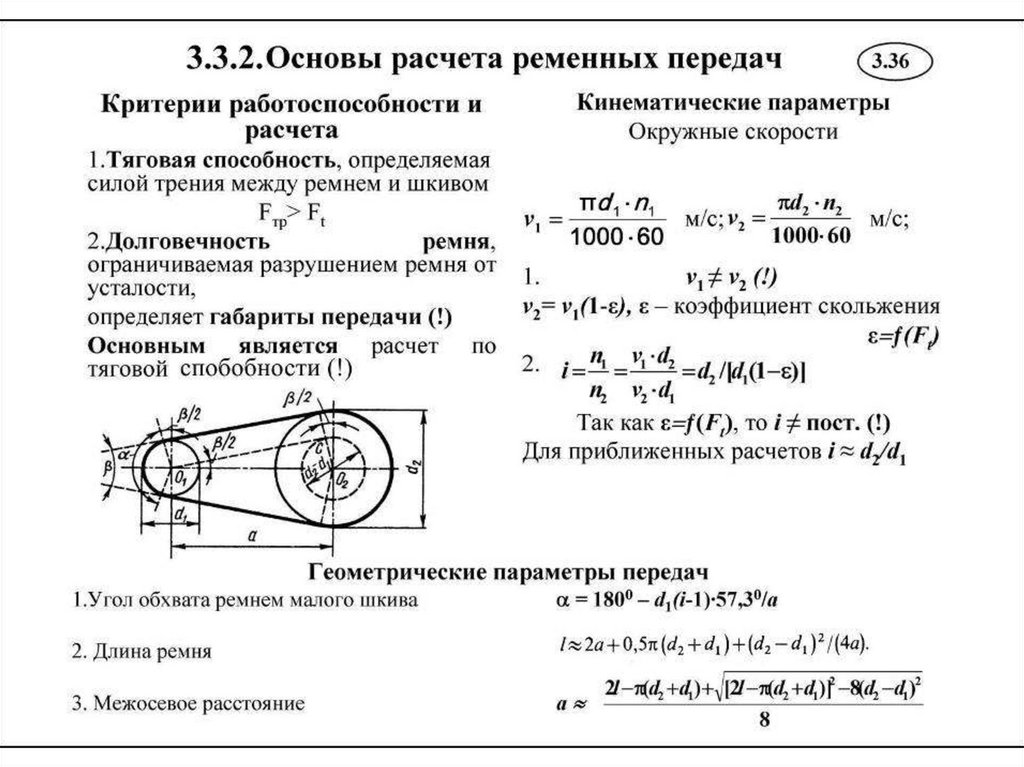

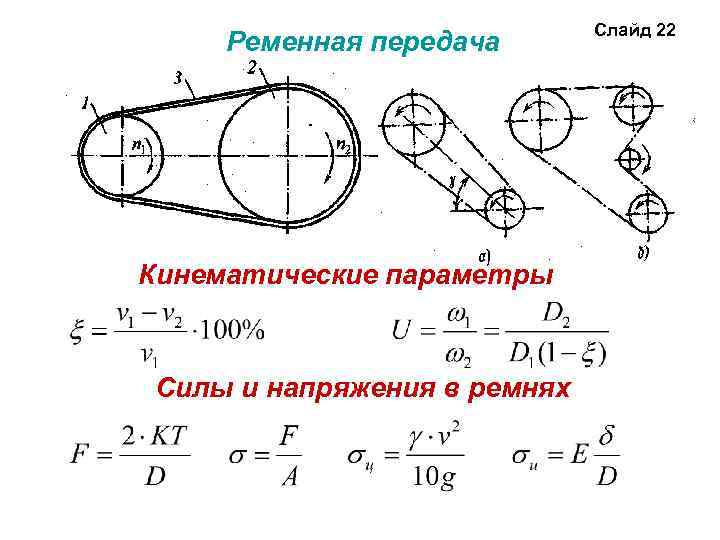

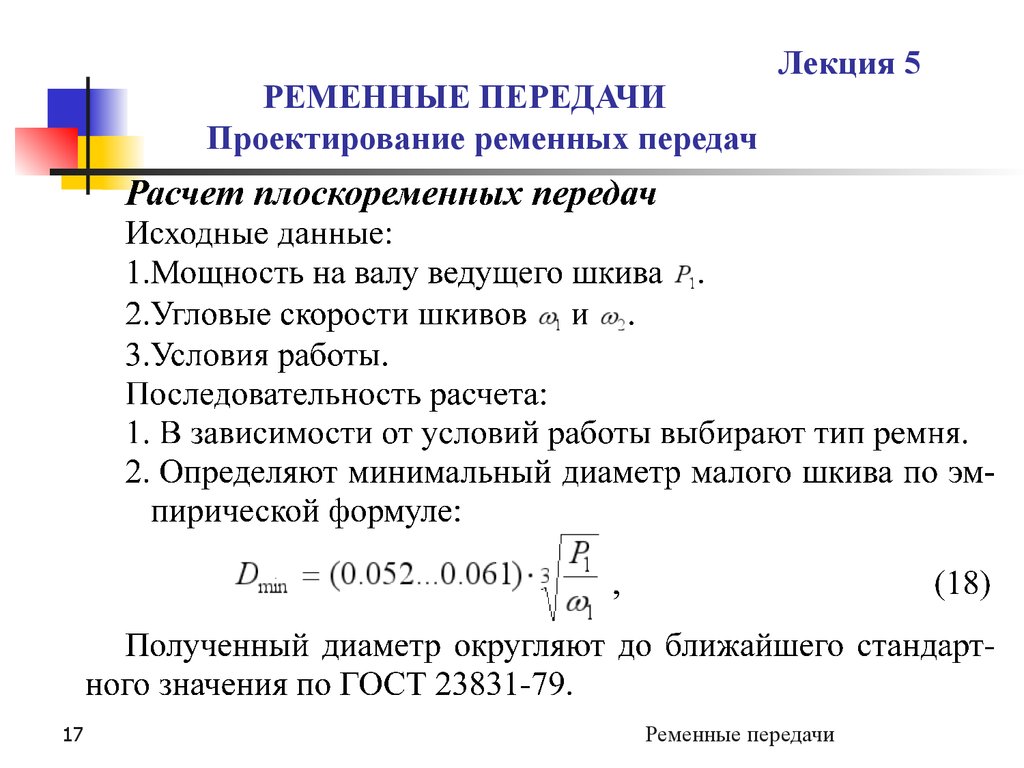

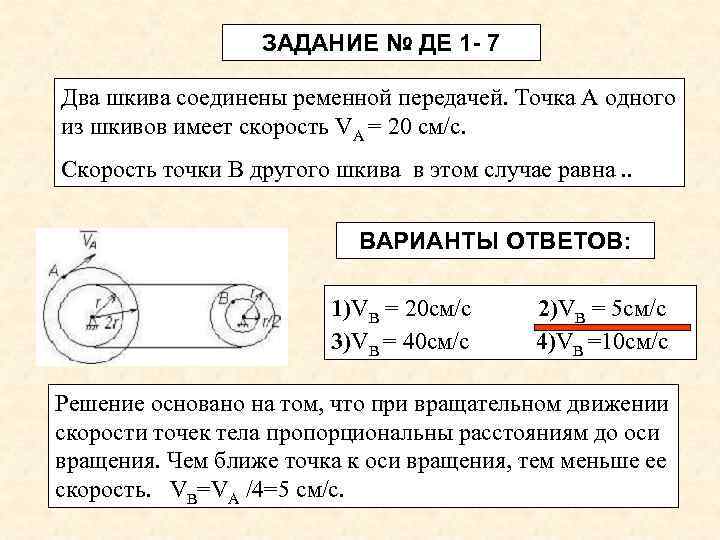

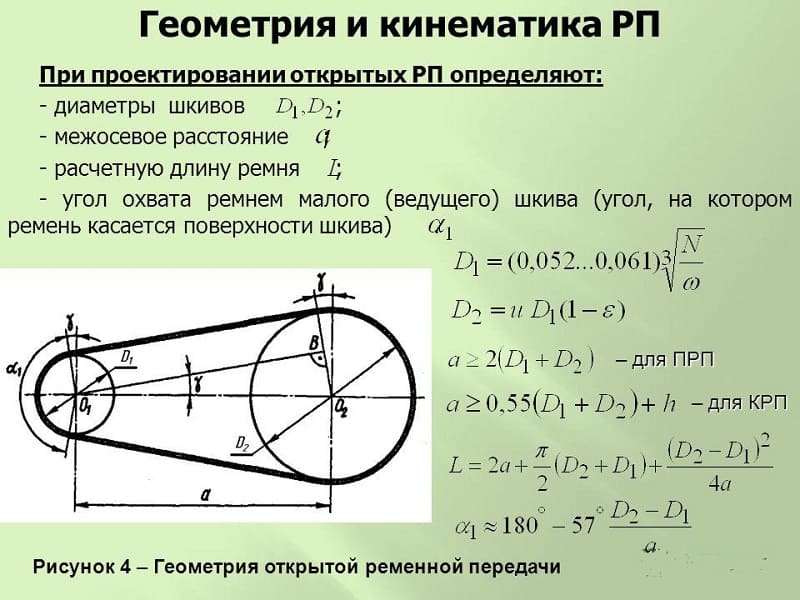

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

D2 = D1x(1 — ε)/(n1/n2),

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

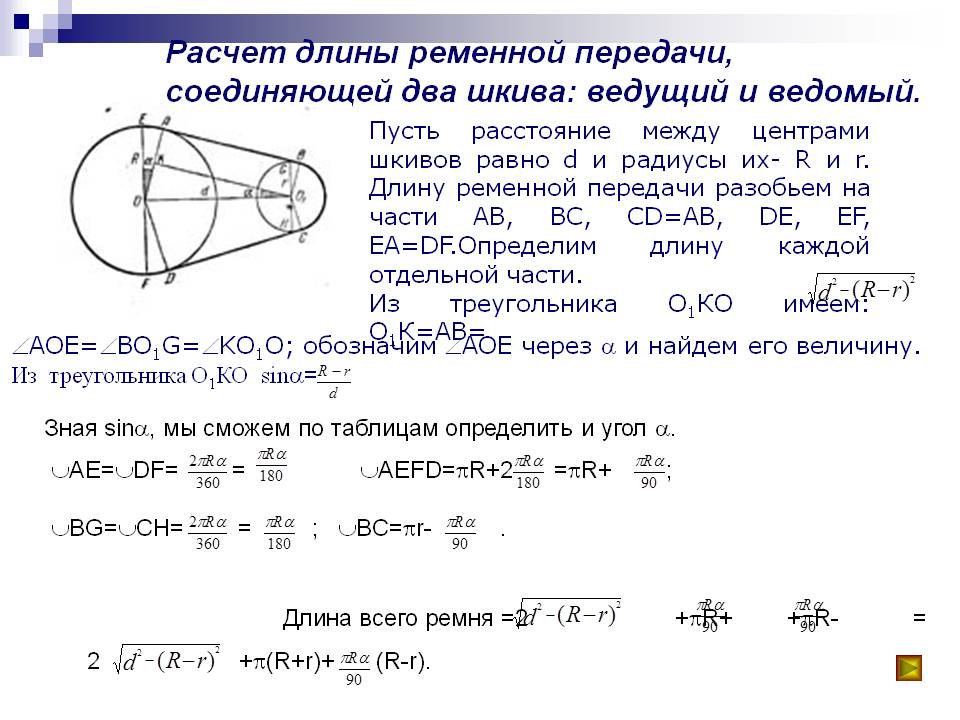

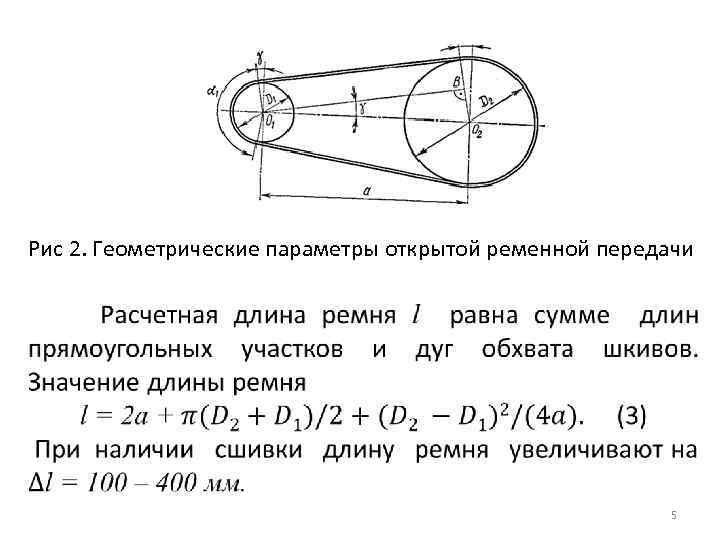

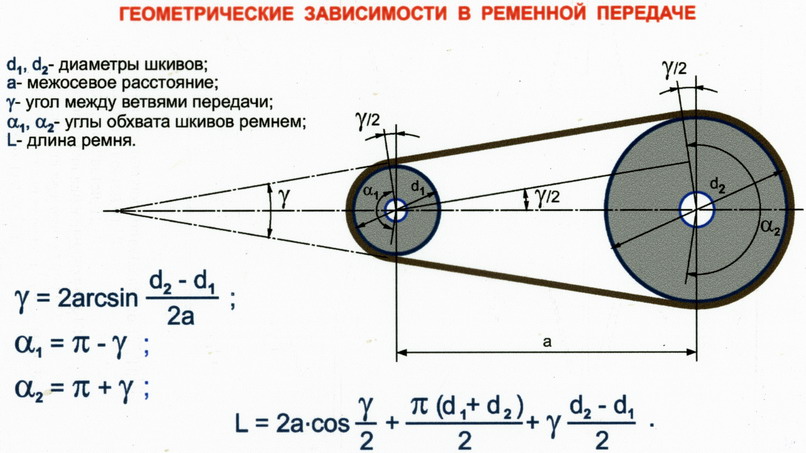

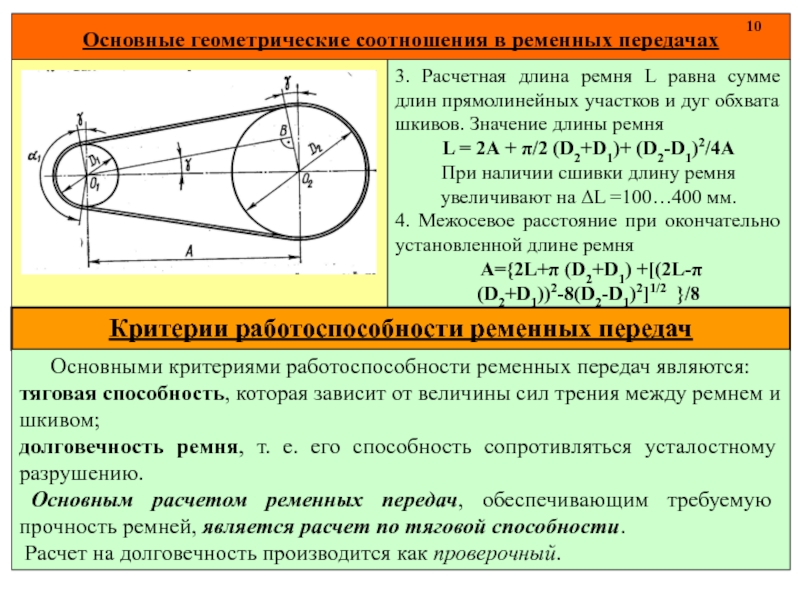

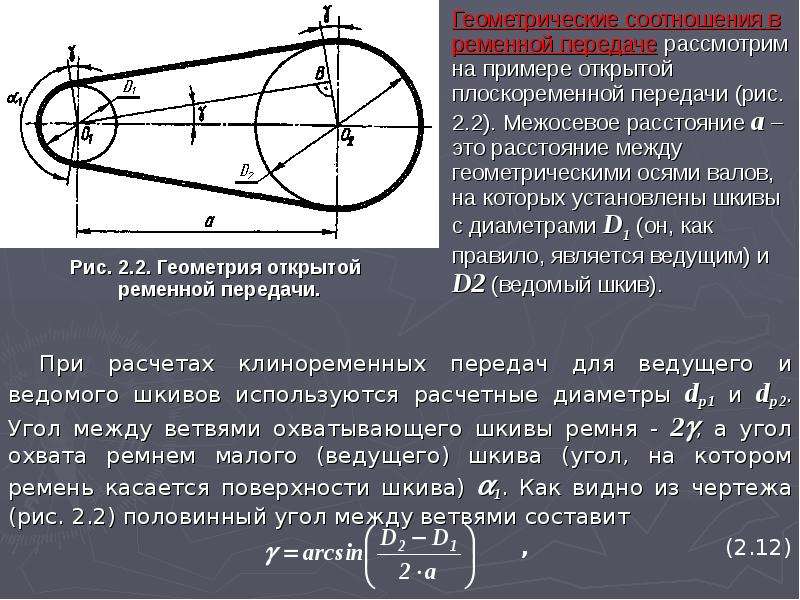

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax

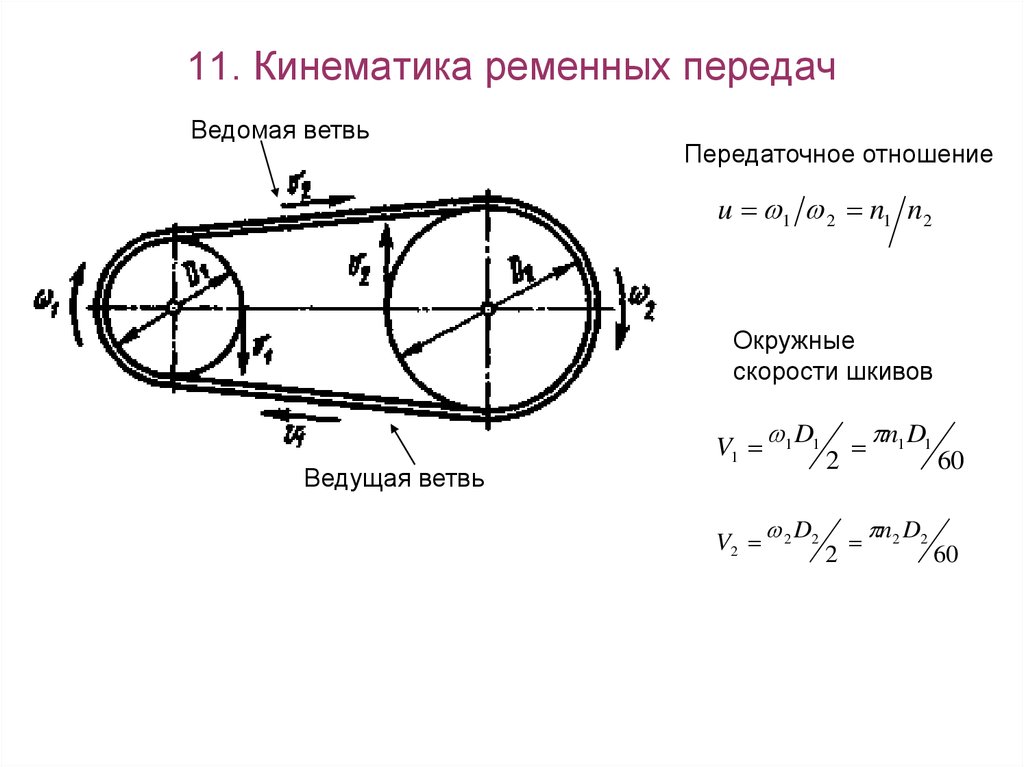

Работы по переборке электродвигателя подходят к завершению. Приступаем к расчёту шкивов ремённой передачи станка. Немного терминологии по ремённой передаче.

Главными исходными данными у нас будут три значения. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в секунду. Второе и третье это скорости, которые необходимо получить на вторичном валу. Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

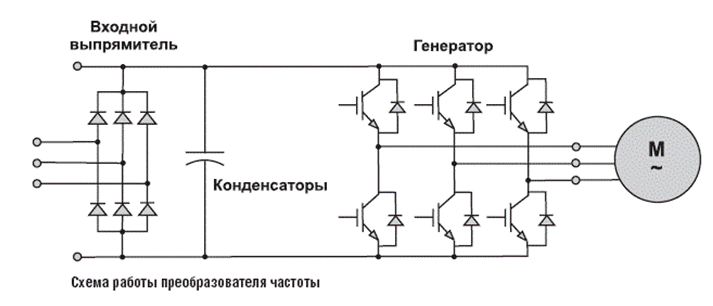

Заметка! Для пуска трёхфазного электродвигателя мы будем использовать частотный преобразователь поэтому расчётные скорости вращения будут достоверными. В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

Наши цели определены, переходим выбору типа ремня и к основному расчёту. Для каждого из выпускаемых ремней, не зависимо от типа (клиноременный, поликлиновидный или другой) есть ряд ключевых характеристик. Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Поликлиновидный ремень перед клиноременным имеет массу достоинств, таких как:

- благодаря хорошей гибкости возможна работа на малоразмерных шкивах. В зависимости от ремня минимальный диаметр может начинаться от десяти – двенадцати миллиметров;

- высокая тяговая способность ремня, следовательно рабочая скорость может достигать до 60 метров в секунду, против 20, максимум 35 метров в секунду у клиноременного;

- сила сцепления поликлинового ремня с плоским шкивом при угле обхвата свыше 133° приблизительно равна силе сцепления со шкивом с канавками, а с увеличением угла обхвата сила сцепления становится выше. Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив;

- благодаря легкому весу ремня уровни вибрации намного меньше.

Принимая во внимание все достоинства поликлиновидных ремней, мы будем использовать именно этот тип в наших конструкциях. Ниже приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM)

Как изготовить своими руками?

Существуют различные варианты схем регулировки. Приведём один из них более подробно.

Вот схема его работы:

Первоначально, это устройство было разработана для регулировки коллекторного двигателя на электротранспорте. Речь шла о таком, где напряжение питания составляет 24 В, но эта конструкция применима и для других двигателей.

Слабым местом схемы, которое было определено при испытаниях её работы, является плохая пригодность при очень больших значениях силы тока. Это связано с некоторым замедлением работы транзисторных элементов схемы.

Рекомендуется, чтобы ток составлял не более 70 А. В этой схеме нет защиты по току и по температуре, поэтому рекомендуется встроить амперметр и контролировать силу тока визуально. Частота коммутации составит 5 кГц, она определяется конденсатором C2 ёмкостью 20 нф.

При этом, рекомендуется подобрать величину R1 таким образом, чтобы правильно настроить работу регулятора. С выхода микросхемы, управляющий импульс поступает на двухтактный усилитель на транзисторах КТ815 и КТ816, далее идёт уже на транзисторы.

Печатная плата имеет размер 50 на 50 мм и изготавливается из одностороннего стеклотекстолита:

На этой схеме дополнительно указаны 2 резистора по 45 ом. Это сделано для возможного подключения обычного компьютерного вентилятора для охлаждения прибора. При использовании в качестве нагрузки электродвигателя, необходимо схему заблокировать блокирующим (демпферным) диодом, который по своим характеристикам соответствует удвоенному значению тока нагрузки и удвоенному значению питающего напряжения.

Работа устройства при отсутствии такого диода может привести к поломке вследствие возможного перегрева. При этом, диод нужно будет поместить на теплоотвод. Для этого, можно воспользоваться металлической пластиной, которая имеет площадь 30 см2.

Регулирующие ключи работают так, что потери мощности на них достаточно малы. В оригинальной схеме, был использован стандартный компьютерный вентилятор. Для его подключения использовалось ограничительное сопротивление 100 Ом и напряжение питания 24 В.

Собранное устройство выглядит следующим образом:

При изготовлении силового блока (на нижнем рисунке), провода должны быть присоединены таким образом, чтобы было минимум изгибов тех проводников по которым проходят большие токи.Мы видим, что изготовление такого прибора требует определённых профессиональных знаний и навыков. Возможно, в некоторых случаях имеет смысл воспользоваться покупным устройством.

Источник

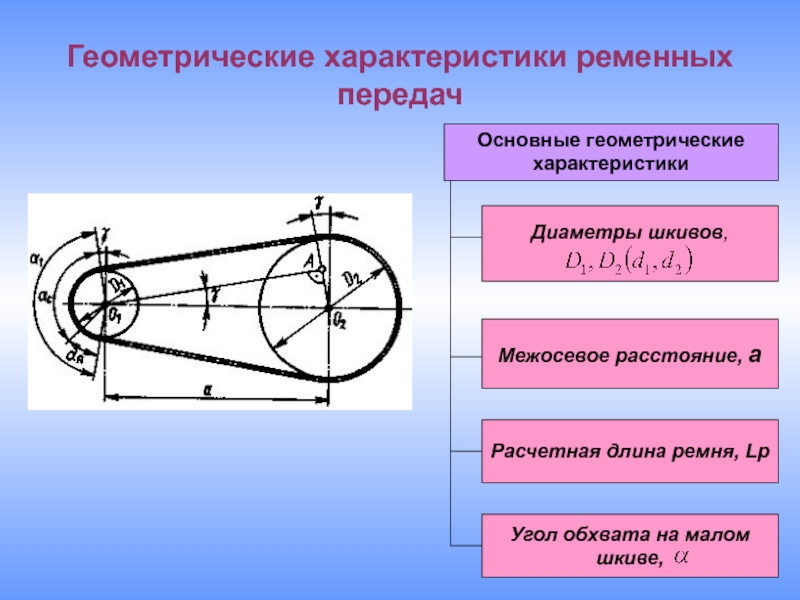

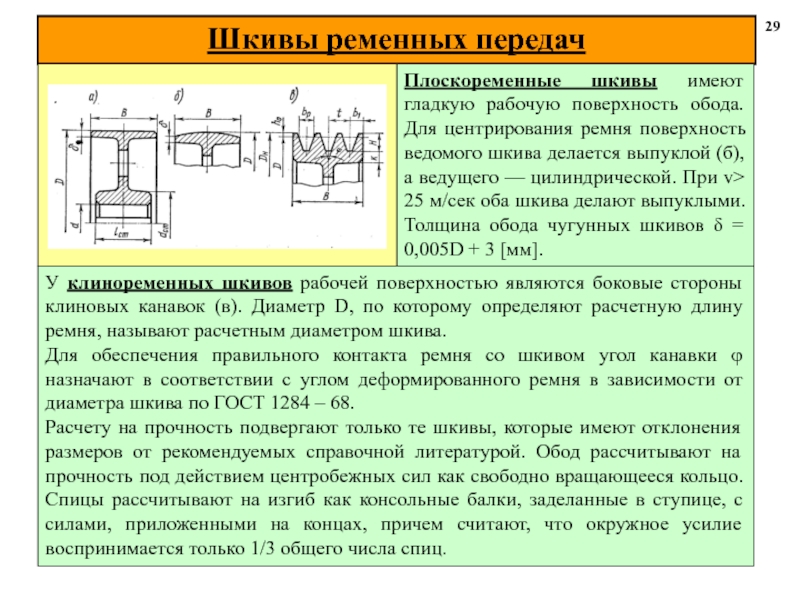

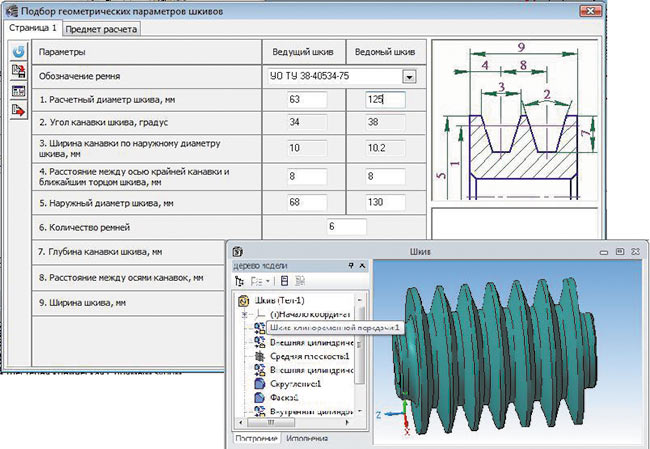

Нормы точности для изготовления шкивов

В стандарте даются также нормы точности для изготовления шкивов:

- допускаемое отклонение от номинального значения расчетного диаметра шкивов — по h11;

- предельные отклонения угла канавки шкивов, обработанных резанием, должны быть не более:

- ±1° — шкивов для ремней сечений Z, А. В;

- ±30′ — шкивов для ремней сечений С, D, Е, ЕО.

Допуск биения конусной рабочей поверхности канавки шкива в заданном направлении на каждые 100 мм расчетного диаметра относительно оси должен быть не более:

- 0,20 мм — при частоте вращения шкива до 8 с-1;

- 0,15 мм — при частоте вращения шкива свыше 8 с-1 до 16 с-1;

- 0,10 мм — при частоте вращения шкива свыше 16 с-1.

Значение параметра Ra шероховатости рабочих поверхностей канавок шкива должно быть не более 2,5 мкм.

Расчет диаметра шкива

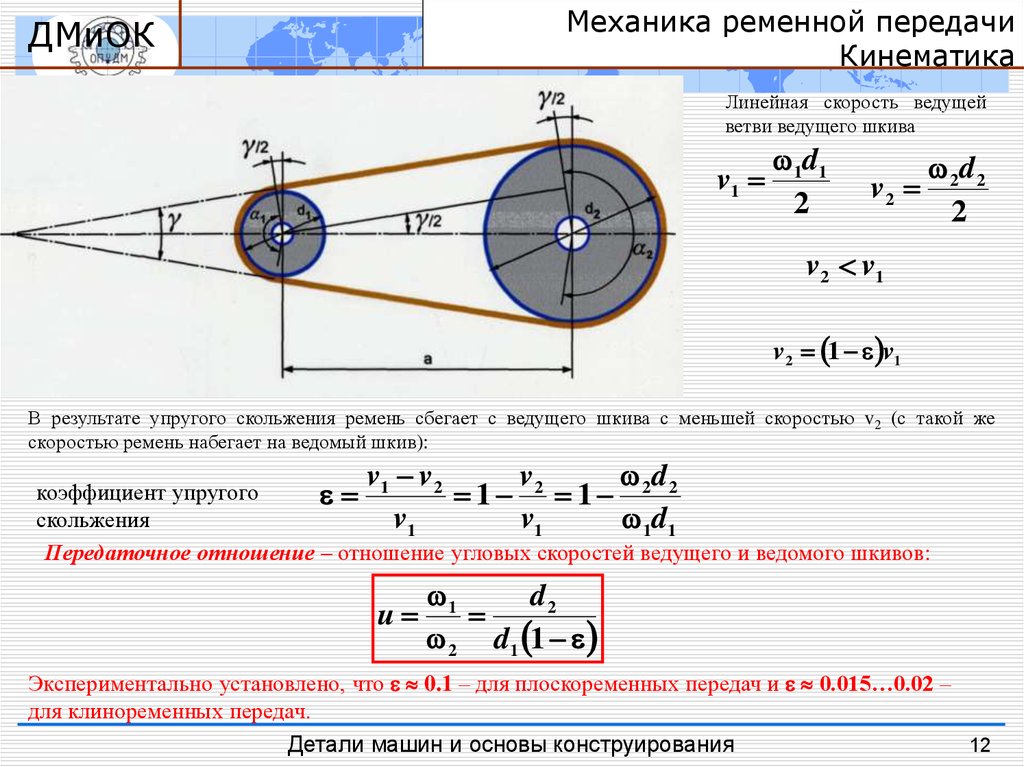

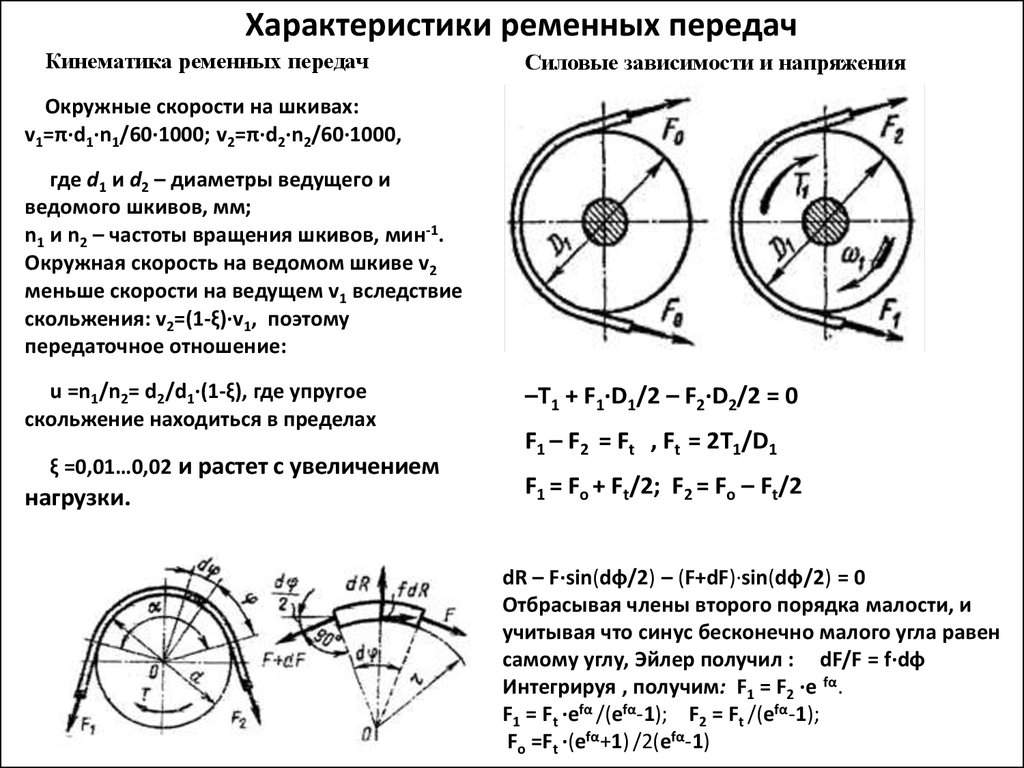

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по i проводится по формуле:

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

На практике расчет ведущего колеса проводят, исходя из:

- Размеров и конструкции ведущего вала. Деталь должна надежно крепится на валу, соответствовать ему по размету внутреннего отверстия, способу посадки, крепления. Предельно минимальный диаметр шкива обычно берется из соотношения D расч ≥ 2,5 D вн

- Допустимых габаритов передачи. При проектировании механизмов требуется уложиться в габаритные размеры. При этом учитывается также межосевое расстояние. чем оно меньше, тем сильнее сгибается ремень при обтекании обода и тем больше он изнашивается. Слишком большое расстояние приводит к возбуждению продольных колебаний. Расстояние также уточняют, исходя из длины ремня. Если не планируется изготовление уникальной детали, то длину выбирают из стандартного ряда.

- Передаваемой мощности. Материал детали должен выдержать угловые нагрузки. Это актуально для больших мощностей и крутящих моментов.

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

Вопрос господ Рабынина и Новикова, Нижегородская область.

Просим ответить, как правильно рассчитать диаметры шкивов , чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000. 3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

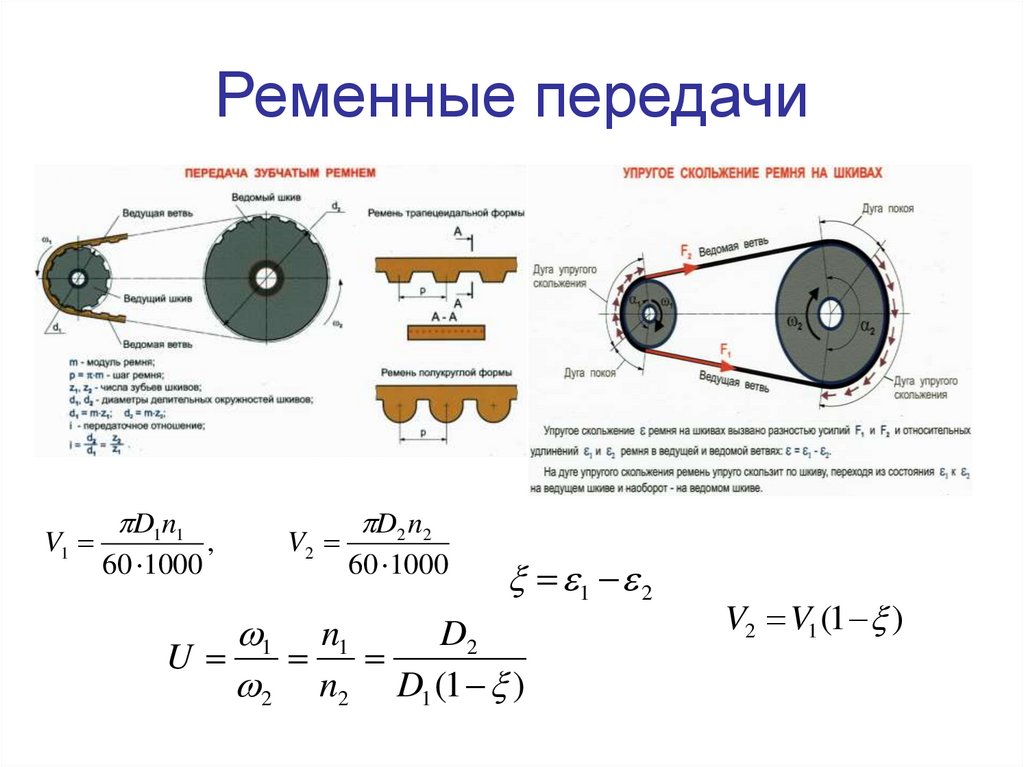

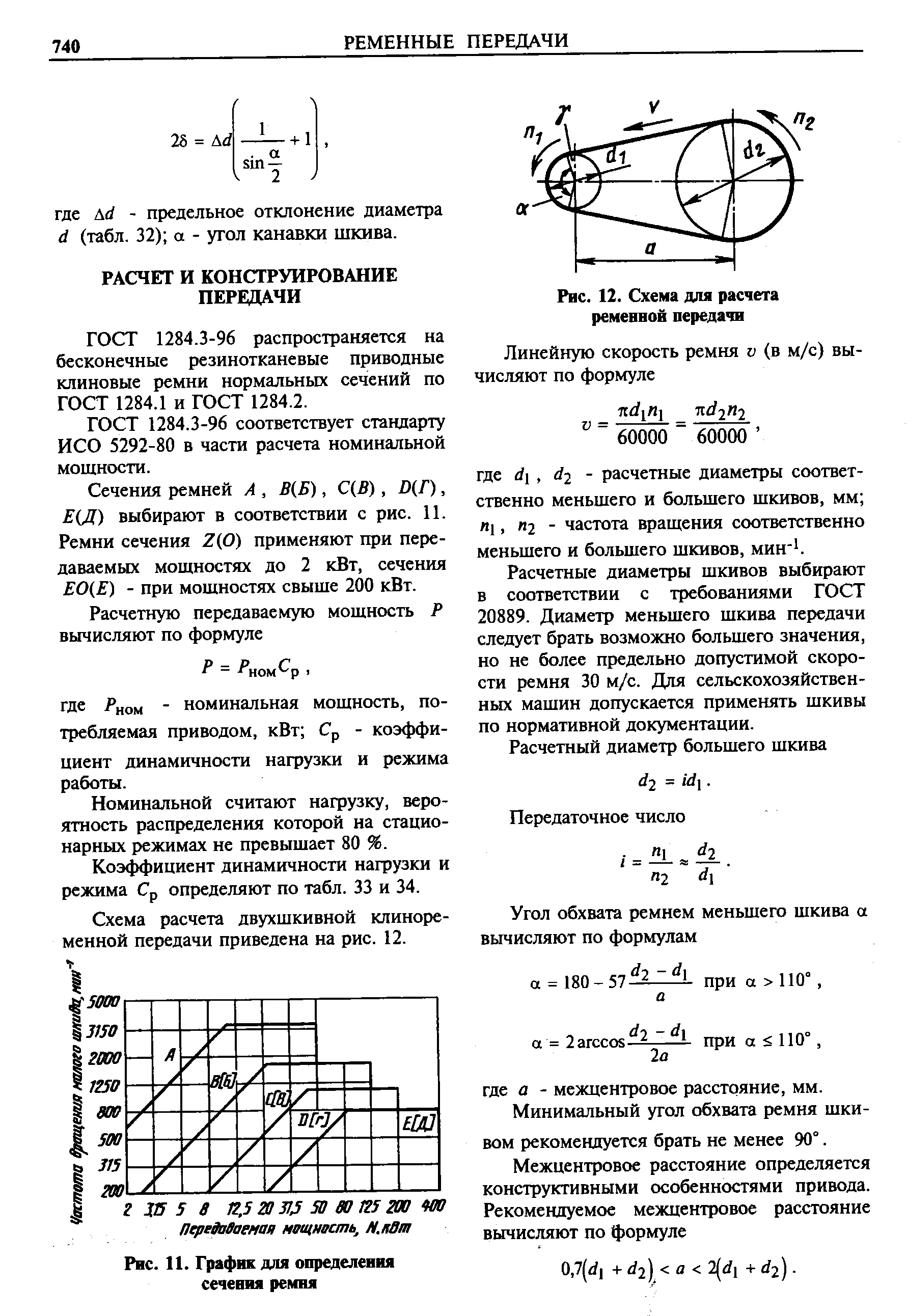

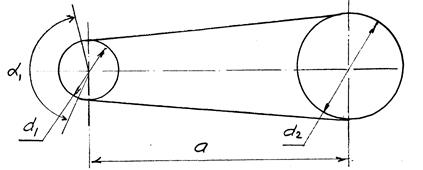

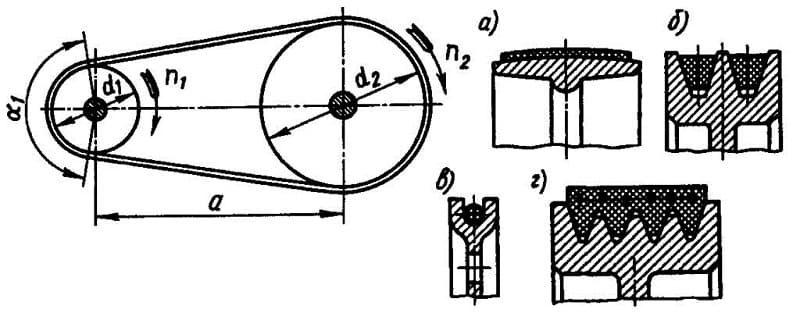

Сначала несколько слов о клиноременной передаче — одной из самых распространенных систем для передачи вращательного движения при помощи шкивов и приводного ремня (такую передачу используют в широких диапазонах нагрузок и скоростей). У нас выпускают приводные ремни двух типов — собственно приводные (по ГОСТ 1284) и для автотракторных двигателей (по ГОСТ 5813). Ремни того и другого типа несколько отличаются друг от друга по размерам. Характеристики некоторых ремней приведены в таблицах 1 и 2, поперечное сечение клинового ремня показано на рис. 1. Оба типа ремней имеют клиновидную форму с углом при вершине клина в 40° с допуском ± 1°. Минимальный диаметр меньшего шкива также указан в таблицах 1 и 2. Однако при выборе минимального диаметра шкива следует еще учитывать линейную скорость движения ремня, которая не должна превышать 25. 30 м/с, а лучше (для большей долговечности ремня), чтобы эта скорость находилась в пределах 8. 12 м/с.

Примечание. Названия тех или иных параметров приведены в подрисуночных надписях к рис. 1.

Примечание. Название тех или иных параметров приведены в подрисуночных подписях к рис. 1.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Диаметр ведомого шкива вычисляют по следующей формуле:

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007. 0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

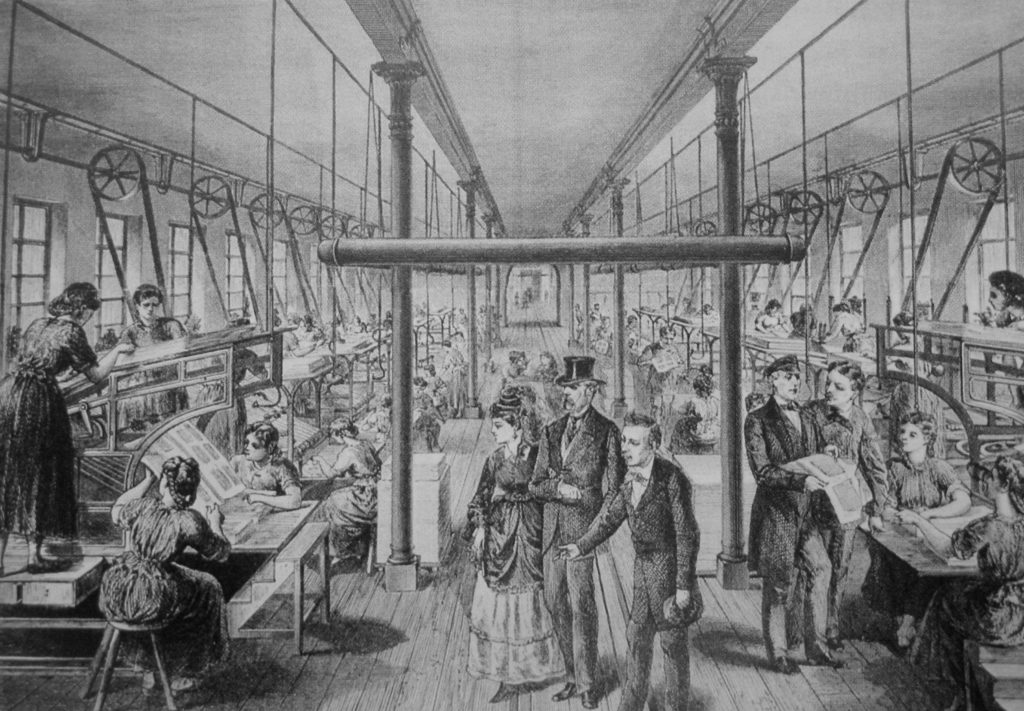

История

Ремённая передача – одна из древнейших и простых механических передач, в которой используются приводные ремни и специальные колеса — шкивы. По некоторым источникам, ременная передача впервые документально описана китайским философом, поэтом и политиком Ян Сюном (53 год до н. э. – 18 год н. э.) периода империи Хань в тексте «Словарь местных выражений». Описанное устройство использовали ткачи в своей работе с шелком.

Кстати, слово «ремённая» записывается через букву «ё», на которую и нужно ставить ударение. Но в печати, например, в нашем следующем заголовке, точки над «ё» могут опускать. Это не является ошибкой, но не забудьте ставить ударение правильно.

На средневековых картинах можно увидеть механизм — самопрялку, в которой принцип ремённой передачи используется для ускорения получения пряжи. Большое развитие ремённая передача вместе с другими механизмами получила во времена английской промышленной революции (1780-1830 гг.), которая началась с изобретения в 1769 году паровой машины. Небольшие кустарные ремесленные производства начали вытесняться фабричным трудом с большим количеством машин.

Рис. 1. Слева. Фрагмент из «Декреталий Григория IX». Примерно 1340 год. Справа. Мартен ван Хемскерк. Портрет женщины с прялкой. 1529 год

Рис. 1. Слева. Фрагмент из «Декреталий Григория IX». Примерно 1340 год. Справа. Мартен ван Хемскерк. Портрет женщины с прялкой. 1529 год

Рис. 2. Типография в 1870 году

Рис. 2. Типография в 1870 году

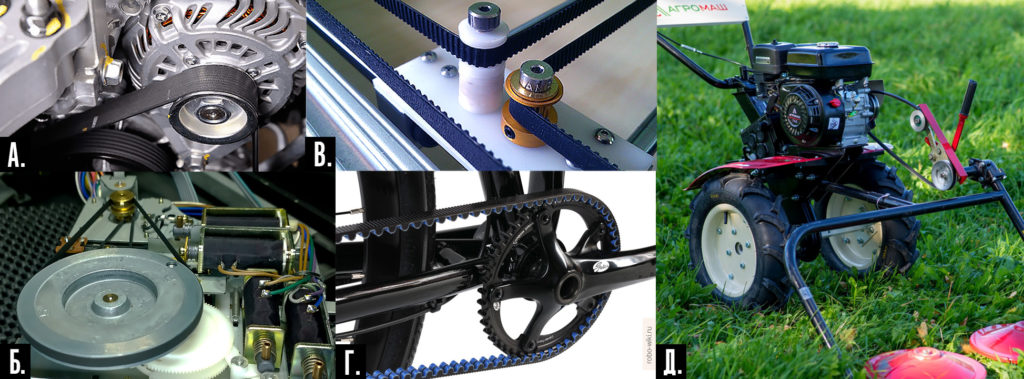

На приведенной ниже картинке показаны примеры использования ремённой передачи в современных технических устройствах – от двигателя внутреннего сгорания автомобиля до 3D-принтера.

Рис. 3. Примеры использования ремённых передач. А – ремень ГРМ на электрогенераторе двигателя автомобиля. Б – механизм кассетного магнитофона. В – зубчатый ремень 3D -принтера. Г – ремень вместо цепи на велосипеде. Д – ремённая передача на роторной косилке мотоблока

Рис. 3. Примеры использования ремённых передач. А – ремень ГРМ на электрогенераторе двигателя автомобиля. Б – механизм кассетного магнитофона. В – зубчатый ремень 3D -принтера. Г – ремень вместо цепи на велосипеде. Д – ремённая передача на роторной косилке мотоблока

Основные диаметры

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

- расчетный Dрасч;

- наружный Dнар;

- внутренний, или посадочный Dвн.

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

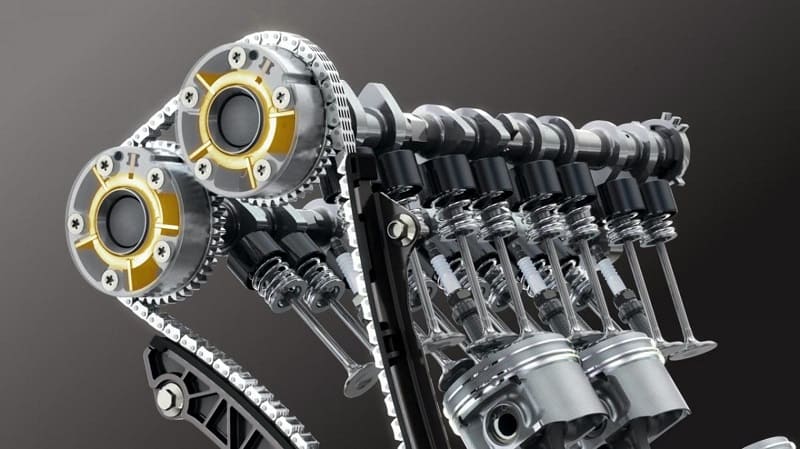

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца.Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

От сети

Однофазные электродвигатели переменного тока также позволяют регулировать вращение ротора.

Коллекторные машины

Такие моторы стоят на электродрелях, электролобзиках и другом инструменте. Чтобы уменьшить или увеличить обороты, достаточно, как и в предыдущих случаях, изменять напряжение питания. Для этой цели также есть свои решения. Конструкция подключается непосредственно к сети. Регулировочный элемент – симистор, управление которого осуществляется динистором. Симистор ставится на теплоотвод, максимальная мощность нагрузки – 600 Вт.

Если есть подходящий ЛАТР, можно все это делать при помощи его.

Двухфазный двигатель

Аппарат, имеющий две обмотки – пусковую и рабочую, по своему принципу является двухфазным. В отличие от трехфазного имеет возможность менять скорость ротора. Характеристика крутящегося магнитного поля у него не круговая, а эллиптическая, что обусловлено его устройством. Есть две возможности контролирования числа оборотов:

- Менять амплитуду напряжения питания (Uy);

- Фазное – меняем емкость конденсатора.

Такие агрегаты широко распространены в быту и на производстве.

Обычные асинхронники

Электрические машины трехфазного тока, несмотря на простоту в эксплуатации, обладают рядом характеристик, которые нужно учитывать. Если просто изменять питающее напряжение, будет в небольших пределах меняться момент, но не более. Чтобы в широких пределах регулировать обороты, необходимо довольно сложное оборудование, которое просто так собрать и наладить сложно и дорого.

Для этой цели промышленностью налажен выпуск частотных преобразователей, помогающих менять обороты электродвигателя в нужном диапазоне.

Асинхронник набирает обороты в согласии с выставленными на частотнике параметрами, которые можно менять в широком диапазоне. Преобразователь – самое лучшее решение для таких двигателей.

Использование

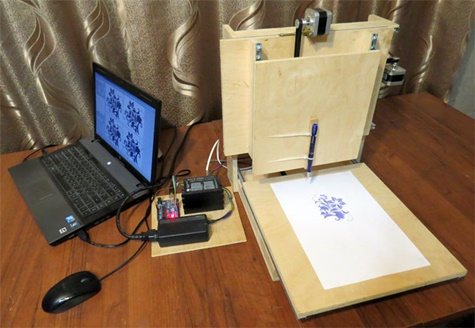

Агрегаты с ЧПУ, оснащенные передачей плоскоременного типа, применяются в качестве станков, пилорам, генераторов, вентиляторов, а также в других сферах, где необходима работа приборов с повышенным уровнем гибкости и возможностью проскальзывания. Если оборудование используется на высоких скоростях, применяются синтетические материалы. На более низких скоростях используются кордтканевые и прорезиненные ремни.

Аналоги клинового типа применяются в сельскохозяйственной отрасли. Передача различного сечения способна выдержать высокие нагрузки и большую скорость. Машины промышленного класса предполагают использование вариаторов. Наилучшими характеристиками обладают зубчатые ремни. Их применяют как в промышленной, так и в бытовой области. Круглоременная передача применяются для маломощных приборов.

Основным минусом ременной передачи с ЧПУ является качество ремня. Даже самым качественным изделиям свойственно растягивание. Быстрее всего растягиваются длинные виды. Инструмент на растянутых ремнях не может обеспечить высокую точность обработки. Эффект растяжения можно снизить, закрепив два ремня друг на друга. Растягивается лишь определенный отрезок, поэтому этот недостаток не столь опасен.

Передача этого типа обеспечивает мягкие движения, при отсутствии резонанса. Пыль и стружка не способны негативно повлиять на ее работу. Предусмотрена возможность осуществлять натяжку ремня.

Используя станок с ЧПУ следует запомнить несколько факторов:

- зубчатые ремни обеспечивают перемещение подвижных частей агрегата;

- ремни делятся на замкнутые и незамкнутые;

- ремни из полиуретана более износостойкие;

- на станках с ЧПУ допускается использование армированных ремней.

Передача данного типа на приборах с ЧПУ на высоких скоростях способна уменьшить уровень мощности и точности. Данный недостаток решается при помощи установки специального оборудования. После их установки может понадобиться настройка драйверов. Данное действие требуется для того, чтобы сгладить работу агрегата. Оно производится в настройках программы. Значение для шкивов, обеспечивающих правильно перемещение, зависит о того, какой модели выбран станок, или ШВП.

Для агрегатов с числовым программным управлением, использующих ременную передачу, не требуется специальных программоноситель. Программа составляется и разрабатывается в зависимости от того, для какого типа работ она необходима. Для того, чтобы устройство работало исправно в автономном режиме, следует периодически проверять его состояние. Программа не может решить проблему неисправного оборудования.

Расчeт и подбор серводвигателя для шарико-винтовой пары

Сервопривод, на базе синхронного двигателя с датчиком обратной связи (энкодером), стал неотъемлемой частью большинства станков, в которых необходима прецизионность, высокая динамика процессов и надежность. О достоинствах сервопривода в сравнении с другими типами электроприводов (асинхронного, синхронного реактивного, постоянного тока) используемых в станкостроении написано множество литературы. Основной особенностью сервопривода на базе синхронного двигателя с постоянными магнитами (рассматриваемого в этой статье), является то, что он может кратковременно обеспечивать момент до 350% от номинального, что позволяет обеспечить высокую динамику и выбирать двигатель с меньшим номинальным моментом, чем в случаях с другими типами двигателей. Содержание этой статьи будет актуально для специалистов уже определившихся с типом оборудования, но не знающих как подобрать серводвигатель.

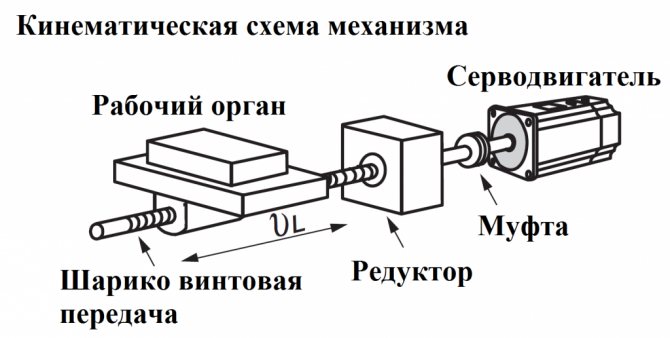

Очень часто инженеры сталкиваются с проблемой подбора серводвигателя для того или иного типа применения. Выбор номинальных характеристик двигателя не должен носить эмпирический характер, так как существует единственный проверенный способ – расчёт параметров двигателя. Этот расчёт производится исходя из условий функционирования системы и требований к ней. В статье приведены схема (рис.1) и пример расчета серводвигателя YASKAWA серии SIGMA 5 в применении с шарико-винтовой парой (ШВП) – преобразователем вращательного движения в поступательное линейное.

Очень часто инженеры сталкиваются с проблемой подбора серводвигателя для того или иного типа применения. Выбор номинальных характеристик двигателя не должен носить эмпирический характер, так как существует единственный проверенный способ – расчёт параметров двигателя. Этот расчёт производится исходя из условий функционирования системы и требований к ней. В статье приведены схема (рис.1) и пример расчета серводвигателя YASKAWA серии SIGMA 5 в применении с шарико-винтовой парой (ШВП) – преобразователем вращательного движения в поступательное линейное.

Рисунок 1. Кинематическая схема механизма серводвигатель – ШВП. Зададим исходные параметры:

- Скорость нагрузки: ϑL=15 м/мин;

- Масса элементов поступательного движения: m=250 кг;

- Длина винта: lB=1,0 м;

- Диаметр винта: dB=0,02 м;

- Шаг резьбы винта: PB=0,01 м ;

- Плотность шарика: ρ=7,87×〖10〗^3 кг/м3;

- Передаточное число редуктора: i=2;

- Суммарный момент инерции редуктора и соединительной муфты: JG=0,40×〖10〗^(-4) кг*м2;

- Частота подач (перемещений): n=40 мин-1;

- Дистанция перемещения (позиционирования): l=0,275 м;

- Максимальное время перемещения (позиционирования): tm=1,2 с;

- Точность остановки: δ=±0,01 мм;

- Коэффициент трения скольжения: μ=0,2;

- КПД механики: η=0,9 (90%).

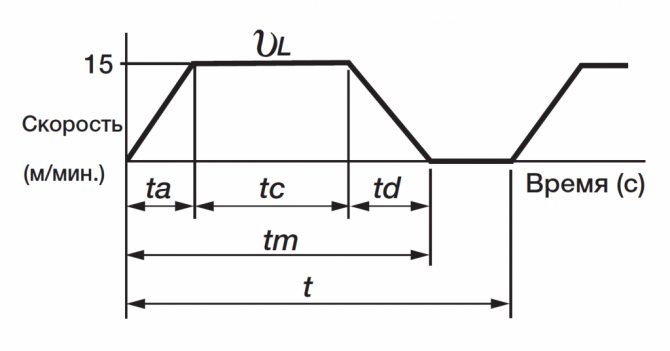

Расчёт времени при помощи циклограммы линейного перемещения

Для точного расчёта параметров мотора под требуемую задачу, нужно составить циклограмму движения механизма (рабочего органа). В данном случае движение рабочего органа будет циклическим.

Рисунок 2. Циклограмма линейной скорости.

Рисунок 2. Циклограмма линейной скорости.

Из циклограммы видно, что время ускорения и торможения имеют равные значения, следовательно, мы получаем:

Расчёт скорости вращения вала серводвигателя

Скорость вращения винта ШВП: nL=ϑL/PB =15/0,01=1500 об/мин;

Скорость вращения вала двигателя: nM=nL×i=1500×2=3000 об/мин.

Момент инерции подшипников:

Суммарный момент инерции муфты и редуктора:

Суммарный момент инерции:

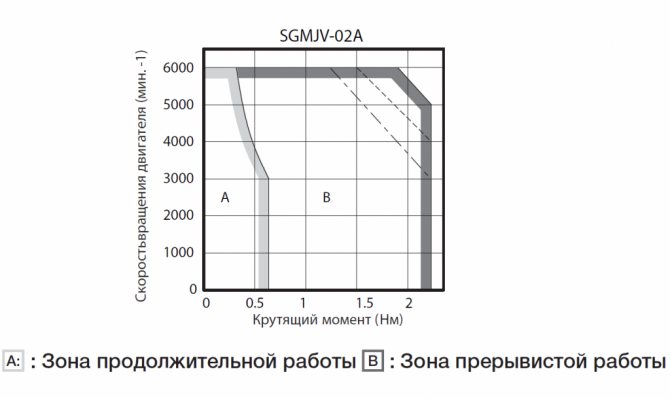

А) Выбор серводвигателя, удовлетворяющего условиям:

B) Технические характеристики предварительно выбранного серводвигателя:

- Серводвигатель SGMJV-02A;

- Номинальная мощность: 200 Вт;

- Номинальная скорость: 3000 об/мин;

- Номинальный момент: 0,637 Нм;

- Пиковый момент: 2, 23 Нм;

- Момент инерции двигателя: 0,259×〖10〗^(-4) кг*м2;

- Допустимый момент инерции нагрузки: 15×0,259×〖10〗^(-4)=3,385×〖10〗^(-4) кг*м2;

Механическая характеристика двигателя (зависимость скорости от момента):

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Серводвигатели YASKAWA при разгоне и торможении могут превышать номинальный момент до 350% в течении 2 сек, чему соответствует перегрузочная характеристика серводвигателя:

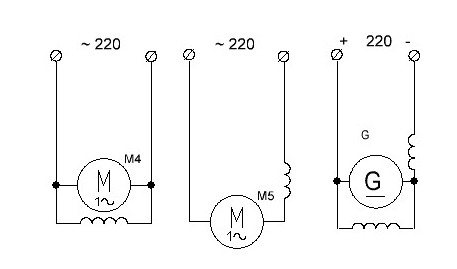

Немного теории об устройстве и области применения коллекторных электродвигателей

Электродвигатели этого типа могут быть постоянного или переменного тока, с последовательным, параллельным или смешанным возбуждением ( для переменного тока применяется только первые два вида возбуждения).

Коллекторный электродвигатель состоит из ротора, статора, коллектора и щеток. Ток в цепи, проходящий через соединенные определенным образом обмотки статора и ротора, создает магнитное поле, заставляющее последний вращаться. Напряжение на ротор передается при помощи щеток из мягкого электропроводного материала, чаще всего это графит или медно-графитовая смесь. Если изменить направление тока в роторе или статоре, вал начнет вращаться в другую сторону, причем это всегда делается с выводами ротора, что бы не происходило перемагничивание сердечников.

При одновременном изменении подключения и ротора и статора реверсирования не произойдет. Существуют также трехфазные коллекторные электродвигатели, но это уже совсем другая история.

Электродвигатели постоянного тока с параллельным возбуждением

Обмотка возбуждения (статорная) в двигателе с параллельным возбуждением состоит из большого количества витков тонкого провода и включена параллельно ротору, сопротивление обмотки которого намного меньше. Поэтому для уменьшения тока во время запуска электродвигателей мощностью более 1 Квт в цепь ротора включают пусковой реостат. Управление оборотами электродвигателя при такой схеме включения производится путем изменения тока только в цепи статора, т.к. способ понижения напряжения на клеммах очень не экономичен и требует применение регулятора большой мощности.

Электродвигатели постоянного тока с последовательным возбуждением

Обмотка возбуждения такого электродвигателя имеет небольшое число витков толстого провода, и при ее последовательном включении в цепь якоря ток во всей цепи будет одинаков. Электродвигатели этого типа более выносливы при перегрузках и поэтому наиболее часто встречаются в бытовых устройствах.

- Подключением параллельно статору регулировочного устройства, изменяющего магнитный поток. Однако этот способ довольно сложен в реализации и не применяется в бытовых устройствах.

- Регулирование (снижение) оборотов с помощью уменьшения напряжения. Этот способ применяется практически во всех электрических устройствах – бытовых приборах, инструменте и т.д.

Эти однофазные моторы имеют меньший КПД, чем двигатели постоянного тока, но из за простоты изготовления и схем управления нашли наиболее широкое применение в бытовой технике и электроинструменте. Их можно назвать “универсальными”, т.к. они способны работать как при переменном, так и при постоянном токе. Это обусловлено тем, что при включении в сеть переменного напряжение направление магнитного поля и тока будет изменяться в статоре и роторе одновременно, не вызывая изменения направления вращения. Реверс таких устройств осуществляется переполюсовкой концов ротора.

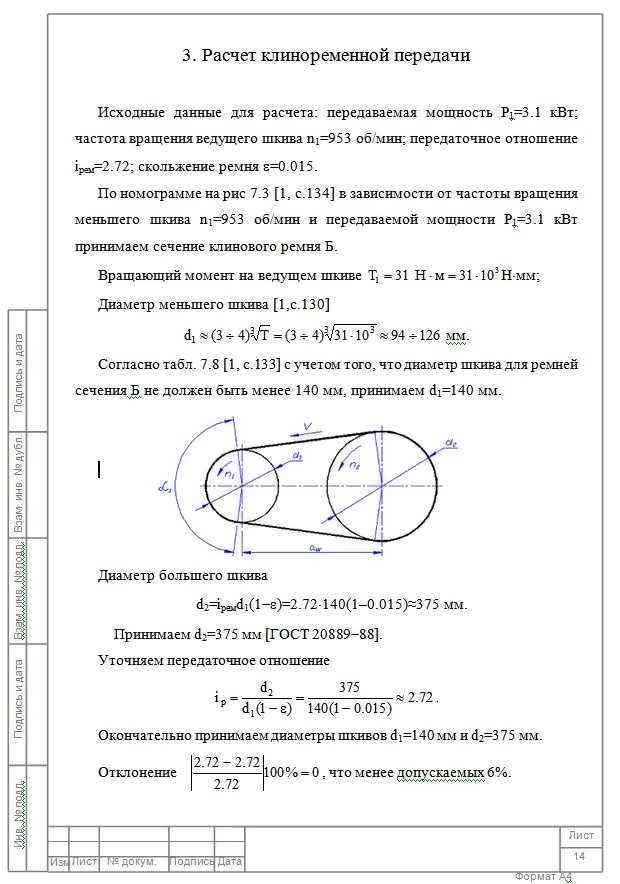

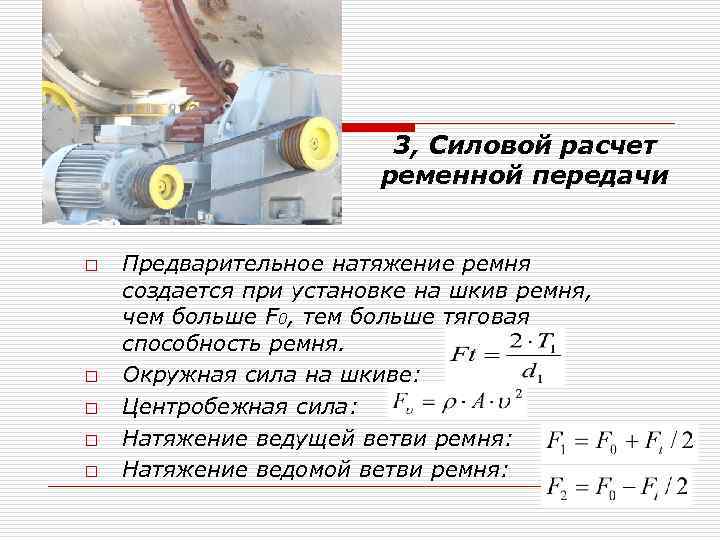

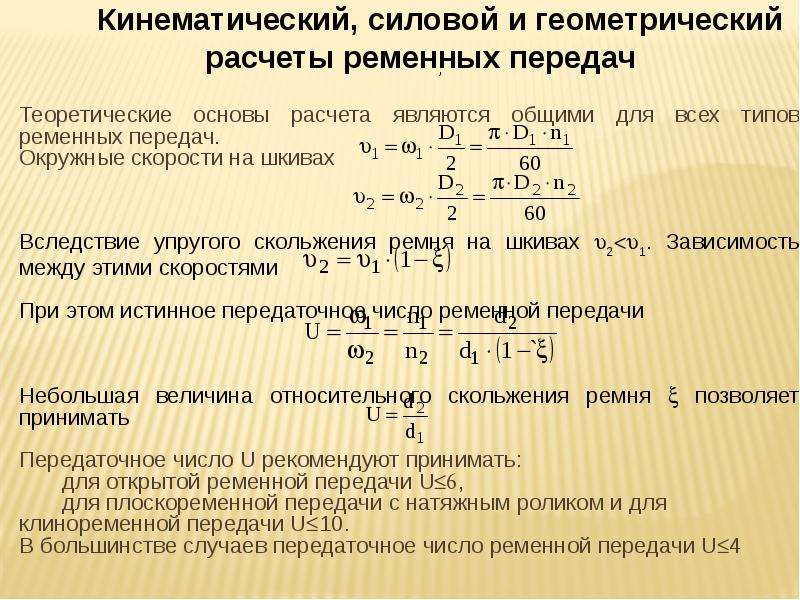

Расчет клиноременной передачи

При передаваемой мощности Р = 16 кВт и частоте вращения ведущего шкива n1= 1465 мин -1 принимаем ремень типа В ГОСТ 1284.1-80 с параметрами:

ширина ремня W =22 мм, высота Т=13,5 мм, площадь поперечного сечения А=230 мм 2 ,наименьший диаметр ведущего шкива d1= 200 мм. .

3.1. Вращающий момент на ведущем шкиве: ТДВ= 114,5 Нм

3.2.Определение диаметра меньшего шкива:

По ГОСТ 17383-74 принимаем d1= 200 мм.

3.3. Определение диаметра большего шкива:

где iр – передаточное отношение ременной передачи;

ε – величина скольжения; ε =0,01

Округляем полученное значение по ГОСТ 17383-84 ; d2=630мм.

3.4.Уточняем передаточное отношение ременной передачи:

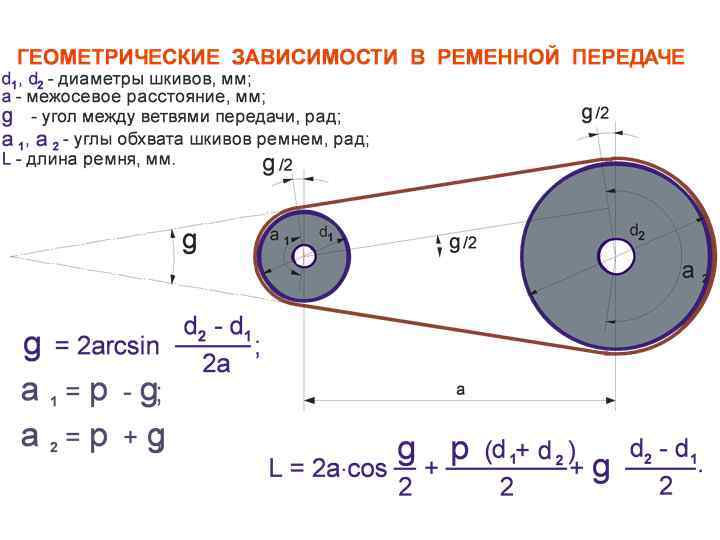

3.5. Межосевое расстояние:

.Принимаем а=850мм

.Принимаем а=850мм

3.6.Опеределение длины ремня.

Принимаем Lp= 3150 мм по ГОСТ 1284.1-80 .

3.7.Уточняем межосевое расстояние:

y=(d2 — d1) 2 = (630-200) 2 =184900 мм 2 .

Рис.4. Схема ременной передачи

3.8. Определение угла обхвата меньшего шкива:

3.9. Определение числа ремней

где Ср — коэффициент режима работы: Ср =1,2 ;

СL – коэффициент, учитывающий влияние длины ремня СL =0,95 ;

Сα – коэффициент угла обхвата Сα =0,96 ;

Сz – коэффициент, учитывающий число ремней в передаче :Сz =0,96 .

Р-мощность, передаваемая одним ремнем; Р=8,5 кВт.

Принимаем, исходя из условия кратности числа ремней целому числу, z=3

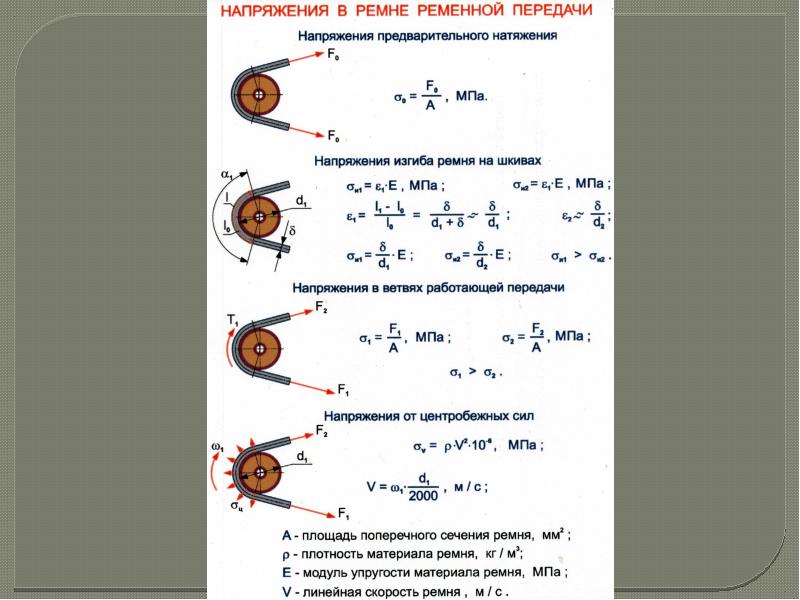

3.12. Определение натяжения ветви ремня:

где скорость ремня:

Θ – коэффициент, учитывающий центробежную силу, (Н·с 2 )/м 2 Θ =0,1

3.13. Определение силы, действующей на вал:

где α1 – угол обхвата меньшего шкива.

3.14. Определение рабочего ресурса передачи:

где Nоц— базовое число циклов ; Nоц= 4,7 . 10 6 циклов ;

L- длина ремня, мм; L= 3150 мм ;

σ-1 – предел выносливости материала ремня МПа; σ-1 =7 МПа ,;

σmax – максимальное напряжение в сечении ремня, МПа:

где σ1 – напряжение от растяжения ремня, МПа;

,

Где F1— натяжение ведущей ветви ремня;

Ft— сила тяги ремня; Ft=

σu – напряжение от изгиба ремня, МПа:

,

где Еu=50 МПа ;

συ – напряжение от центробежной силы, МПа:

,

,

где ρ – плотность ремня, т/м 3 ρ =1100 т/м 3 ;

Сi – коэффициент, учитывающий влияние передаточного отношения:

Сн — коэффициент, учитывающий режим нагружения; Сн =1.

Полученная расчетная долговечность ремня больше требуемой =2 000 часов.

Устройство ременной передачи, ее характеристики

Ременная передача представляет собой пару шкивов, соединенных бесконечным закольцованным ремнем. Эти приводные колеса, как правило, располагают в одной плоскости, а оси делают параллельными, при этом приводные колеса вращаются в одном направлении. Плоские (или круглые) ремни позволяют изменять направление вращения за счет перекрещивания, а взаимное расположение осей- за счет использования дополнительных пассивных роликов. При этом теряется часть мощности.

Клиноременные приводы за счет клиновидной формы поперечного сечения ремня позволяют увеличить площадь зацепления его со шкивом ременной передачи. На нем делается канавка по форме клина.

Зубчатоременные приводы имеют зубцы равного шага и профиля на внутренней стороне ремня и на поверхности обода. Они не проскальзывают, позволяя передавать большую мощность.

Для расчета привода важны следующие основные параметры:

- число оборотов ведущего вала;

- мощность, передаваемую приводом;

- потребное число оборотов ведомого вала;

- профиль ремня, его толщина и длина;

- расчетный, наружный, внутренний диаметр колеса;

- профиль канавки (для клиноременного);

- шаг передачи (для зубчатоременного)

- межосевое расстояние;

Вычисления обычно проводят в несколько этапов.

Общая характеристика

Устройство клиноременной передачи предполагает использование особого способа приведения в действие всего механизма. При этом применяется энергия, производимая в процессе вращательного момента. Это обеспечивает ременная передача. Она использует механическую энергию, которую впоследствии передает другому механизму.

Такая конструкция состоит из ремня и минимум двух шкивов. Первый из названных конструкционных элементов изготавливается чаще всего из резины. Ремень клиноременной передачи изготавливается из материала, который прошел специальную обработку. Это позволяет представленному элементу быть устойчивым к средним и небольшим механическим воздействиям, повышенным температурам.

Среди ременных передач клиноременная является самой востребованной. Эту конструкцию сегодня достаточно часто применяют при производстве автомобилей, а также прочих разновидностей транспортных средств.