2 Распространенные модели

Среди широко распространенных во времена СССР радиально-сверлильных агрегатов, используемых на производственных предприятиях и по сей день, выделим следующие модели оборудования:

- ГС535;

- 2К550;

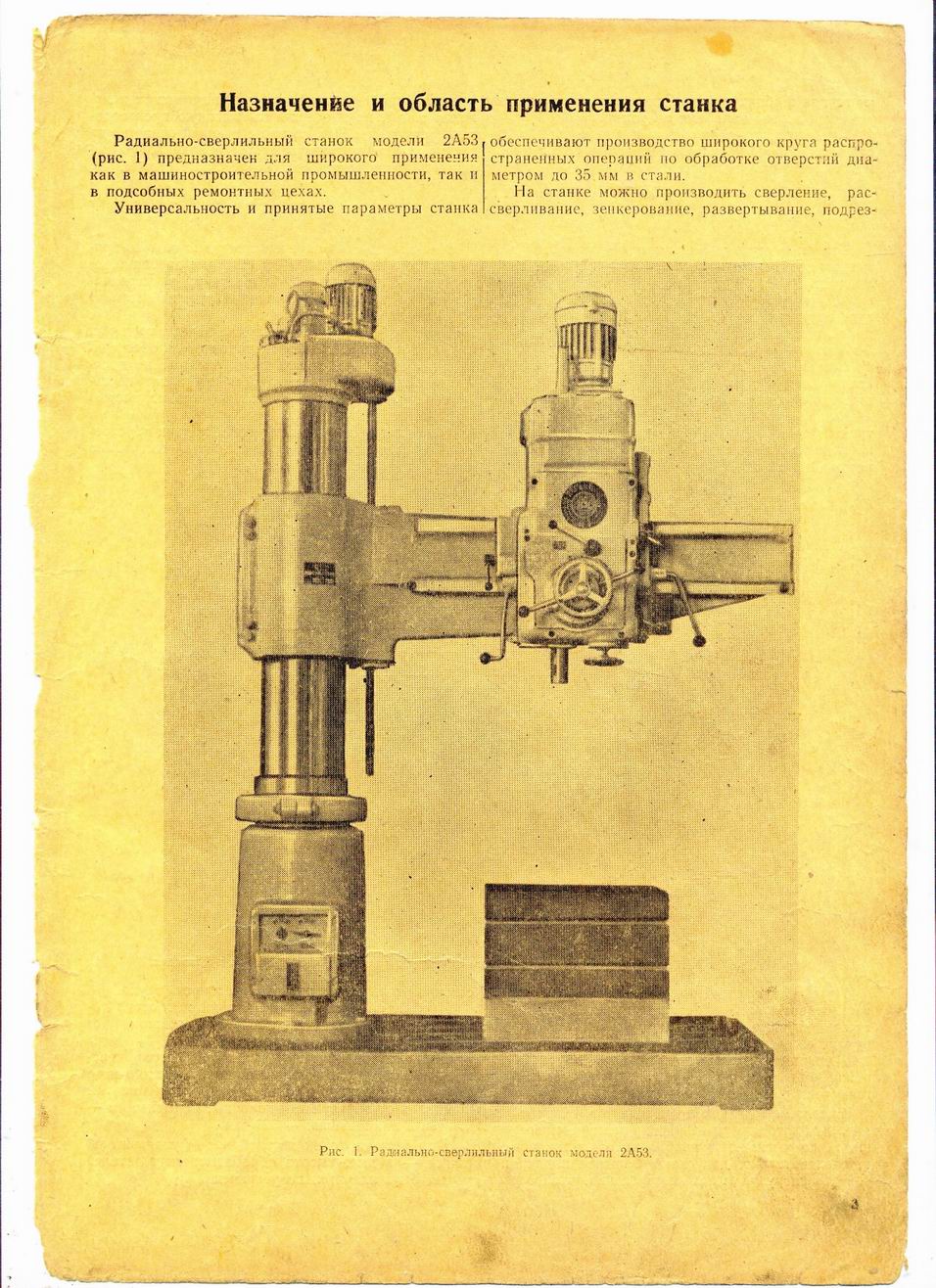

- 2Л53;

- 2Н55.

Радиально сверлильный станок ГС545 способен рассверливать отверстия в любой пространственной ориентации, это сравнительно малогбаритная переносная конструкция весом в 1.36 тон и размером 180*925*2260 см. Агрегат имеет следующие технические характеристики:

- максимальный диаметр сверления — 45 мм;

- вылет шпинделя — от 320 до 1100 мм;

- количество рабочих подач — 4 шт;

- наибольшее усилие подачи — 12 кН;

- мощность главного привода — 3000 Вт;

- обороты шпинделя — от 45 до 2000 об/мин.

ГС545

Современным аналогом модели ГС545 является радиально сверлильный станок 2К250, обладающий схожими функциональными возможностями. Агрегат рассверливает отверстия диаметром до 50 мм, мощность движка в нем увеличена до 4000 Вт, а усилие подачи — до 20 кН.

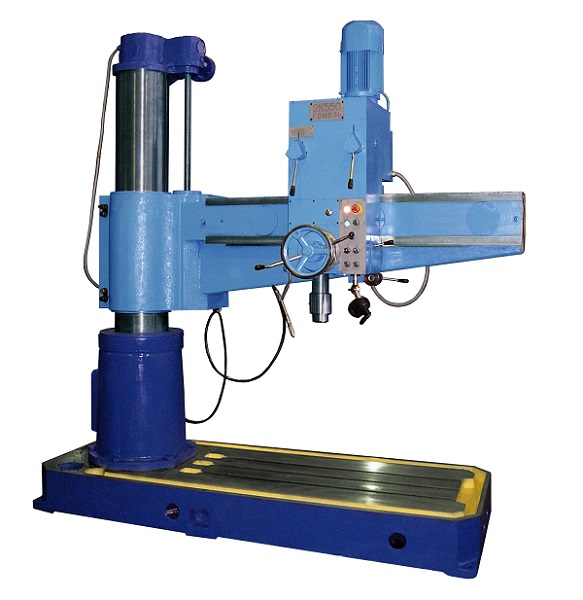

Среди крупногабаритного оборудования выделим радиально сверлильный станок 2А554, способны сверлить отверстия диаметром до 63 мм. Данная установка весит 4 тонны, она может работать с деталями размером до 125*160*160 см. 2А554 оснащен движком на 5500 Вт, выдающем до 2000 об/мин. Число подач — 24 шт.

Распространенным агрегатом компактного типа является радиально сверлильный станок MetalMaster TDR 20 — это китаец, весящий 354 кг и имеющий скромные габариты — 88*50*106 мм. Рассмотрим технические характеристики данной модели:

- максимальный диаметр сверления — 20 мм;

- вылет шпинделя — до 370 мм;

- мощность главного привода — 750 Вт;

- обороты шпинделя — от 210 до 2000 об/мин.

Среднерыночная стоимость TDR 20 составляет 195 тыс. рублей, по соотношению цена/качество это одна из лучших моделей в своем классе.

MetalMaster TDR 20

В отдельную категорию отнесем радиально-сверлильное оборудование с ЧПУ, используемое в серийном производстве. Система ЧПУ (числовое программное управление) позволяет полностью автоматизировать работу оборудования, увеличив тем самым его продуктивность и точность обработки деталей.

Роль оператора в управлении агрегатами с ЧПУ сводится к минимуму, работу станка контролирует программа, задающая периодичность и траекторию движения рабочего инструмента. В отечественной промышленности наиболее распространенной моделью сверлильного оборудования с ЧПУ является станок 2Р135Ф2 производства Стерлитамакского станкостроительного завода.

Также отметим такой агрегат как настольный миниатюрный сверлильный станок радиолюбителя, предназначенный для сверления электрических плат. Проверенные модели- 5166А (отечественный), ZJ-3104 и BG-5158 (китайцы).

2.1 Типичные неисправности

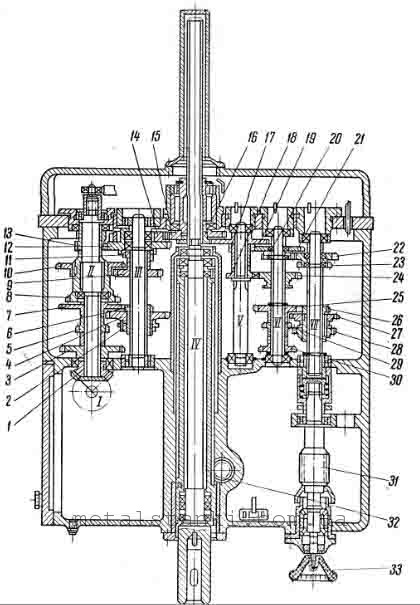

Всевозможные неисправности, возникающие в процессе использования сверлильных агрегатов, не являются редкостью, поскольку на производстве такие станки эксплуатируются в условиях тяжелой беспрерывной работы. Наиболее продуктивными, но вместе с тем самими подверженными разным видам повреждений, являются станки с гидравлическим приводом серии 2Н55.

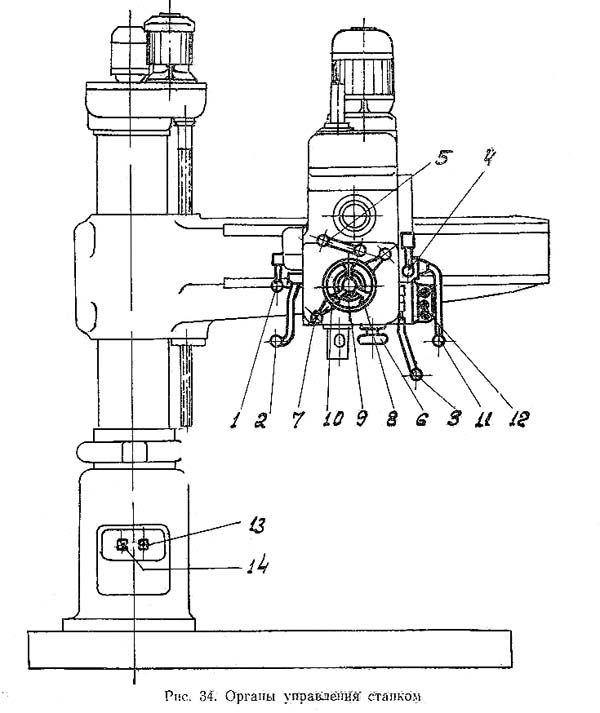

Схематическое дополнение к таблице

Предлагаем вашему вниманию перечень типовых неисправностей и способы их решения.

| Проблема | Причина | Способ ремонта |

| Нет давления в гидроприводе зажима колонны | Сломался насос (№19) либо клапан (№18) | Замена предохранительного клапана либо насоса целиком |

| Нет давления в гидроприводе сверлильной головки | Сломался клапан (№9 или 10) либо насос (№1) | Замена неисправных узлов |

| Не происходит отжим/зажим колонны | Застрял распределитель (№17) либо сломалась пружина его золотника | Пружина заменяется, промывается золотник, также нужно проверить плунжер-рейку (№8) |

| Не происходит отжим/зажим сверлильной головки | Заклинил поршень (№7 ( | Узел разбирается и промывается |

| Не регулируются скорости подачи | Заблокирован золотник распределителя (№2) либо застрял плунжер преселектора (№15) | Узлы разбираются и промываются, после чего выполняется притирка золотника/плунжера |

| Не регулируется муфта сцепления | Заклинил золотник (№1) или поршень (№4) | Разборка, промывка, притирка |

| Тормоз шпинделя не функционирует | Заклинил плунжер (№6) | Разборка и промывка |

Устранение серьезных повреждений и капитальный ремонт техники лучше доверить профильным специалистам. В плане ремонтопригодности значительно выигрывает советское оборудование, запчасти на которое доступны и дешевы.

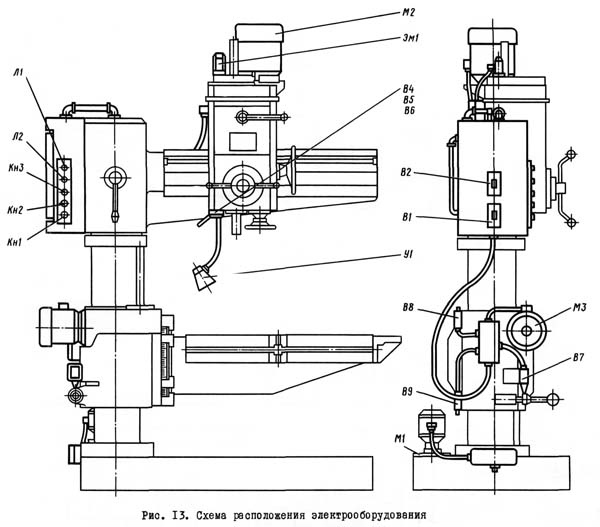

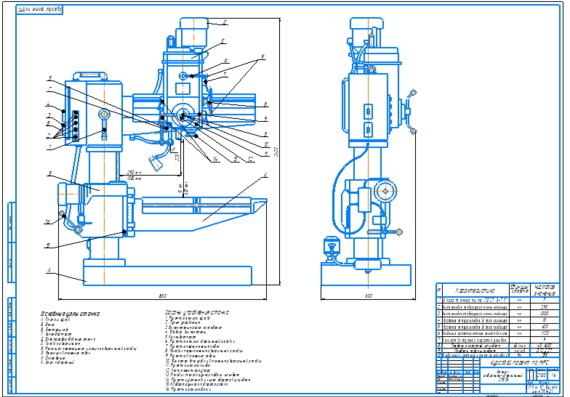

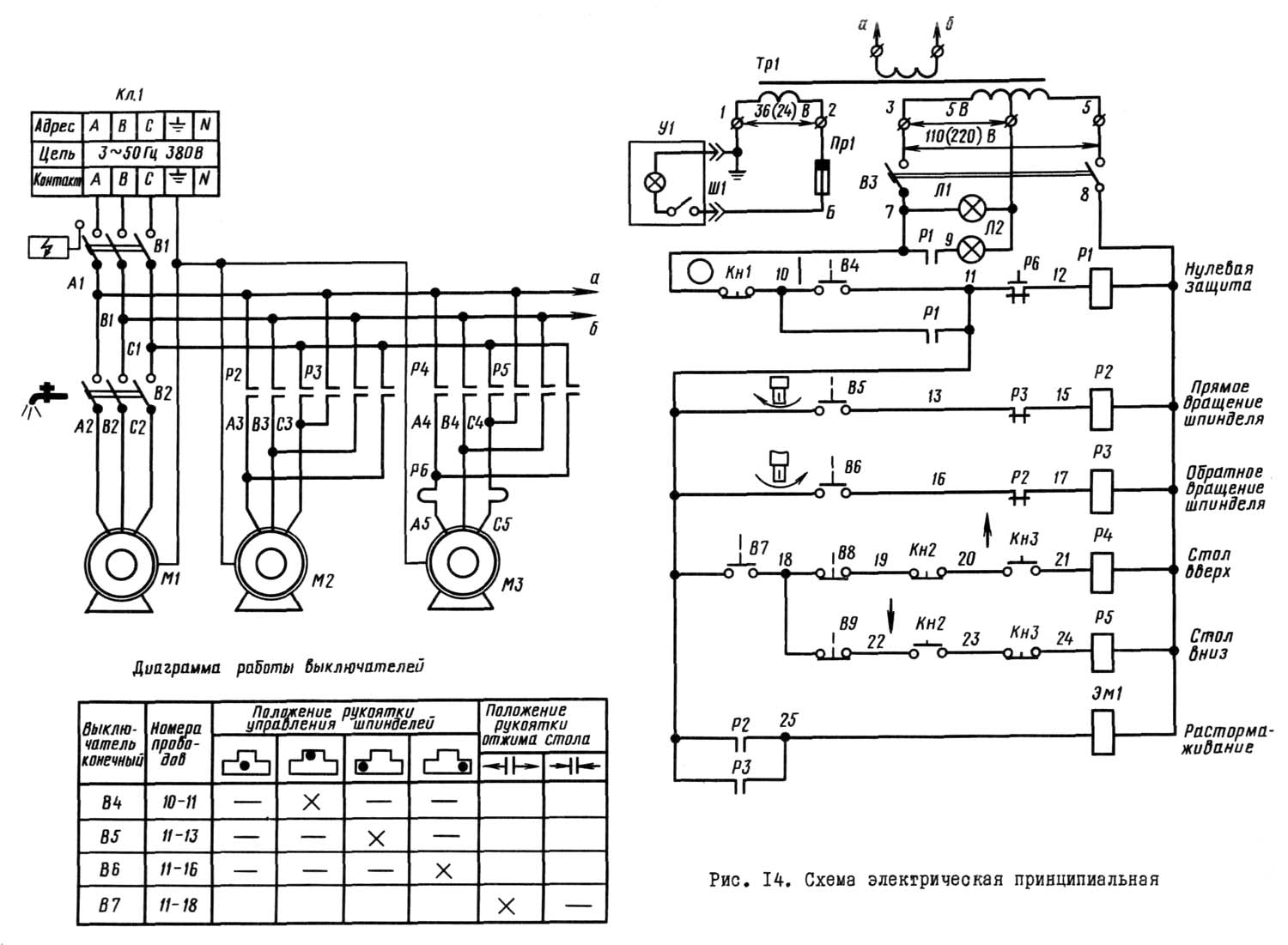

Электрооборудование станка 2Л53У. Общие сведения

Расположение электрооборудования на станке 2л53у

Электрооборудование станка рассчитано на питание от сети трехфазного переменного тока напряжением:

- силовая цепь ~ 50 Гц, 380 В

- цепь управления ~ 50 Гц, 110 В

- цепь местного освещения ~ 50 Гц, 24 В

- цепь сигнализации ~ 50 Гц, 5 В

Станок оборудован тремя электродвигателями.

Панель управления, вводной выключатель BI и выключатель насоса охлаждения В2 смонтированы на электрошкафу.

На бочке находятся конечные выключатели ограничения перемещения бочки со столом В8, В9 и конечный выключатель В7, сблокированный с рукояткой зажима бочки. На сверлильной головке размещен копандоаппарат, состоящий из трех микровыключателей:

- В4 — включение станка, подготовка его к работе;

- В5 — прямое вращение шпинделя;

- В6 — обратное вращение шпинделя.

Ввод питания в станок должен быть осуществлен проводом марки ПГВ, сечением 1,5 черного цвета для линейных проводов и зелено-желтого цвета — для заземления.

Лампочка с белым плафоном Л1 на пульте управления сигнализирует о том, что станок под напряжением; лампочка Л2 с зеленым плафоном загорается после подъема рукоятки командоаппарата и сигнализирует о том, что станок готов к работе.

В рабочей зоне станка установлен светильник местного освещения Y1.

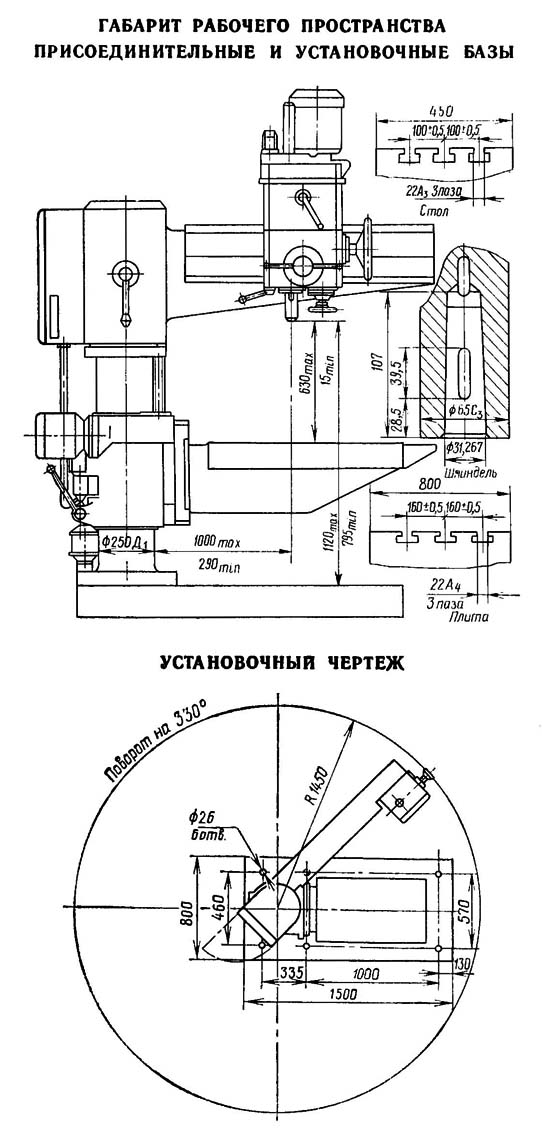

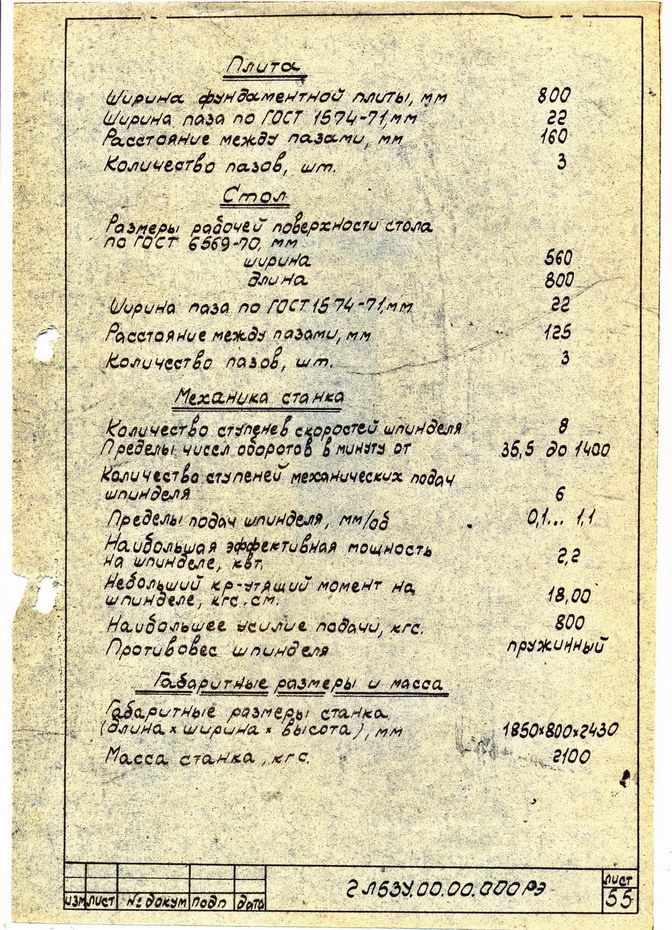

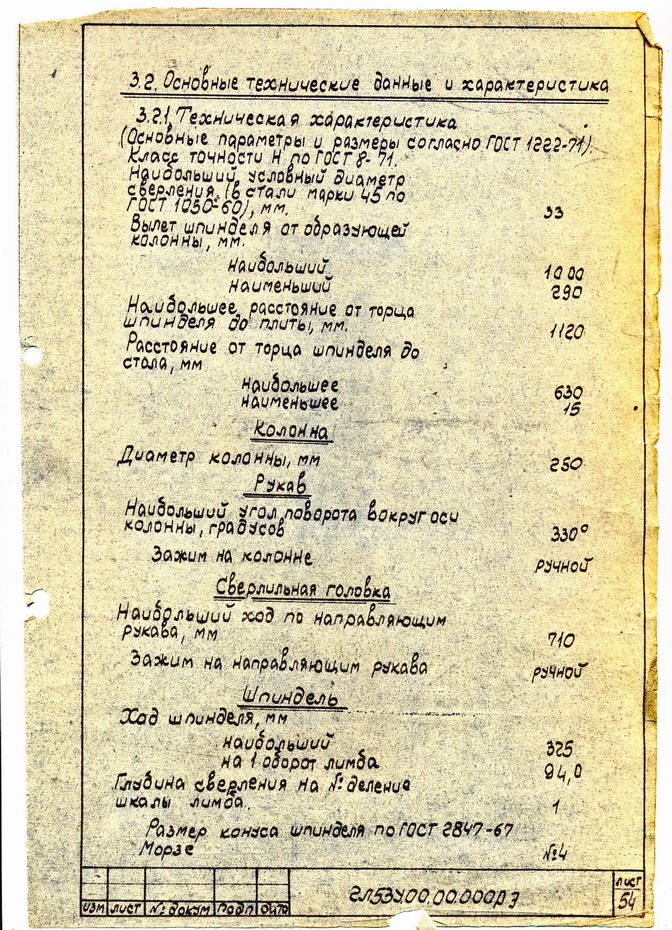

Технические характеристики

- Диаметр сверления в стали 45 по ГОСТ 1050-38 , мм 32

- Диаметр сверления в чугуне СЧ по ГОСТ 1412-89, мм 40

- Расстояние от оси шпинделя до направляющей колонны (вылет), мм 1000

- Масса 2Л53У инструмента, кг, max 5

- Перемещение шпинделя, мм max 325

- Перемещение сверлильной головки по рукаву, мм, max 710

- Max вертикальное перемещение рукава по колонне, мм 6251

- Угол max поворота рукава вокруг оси колонны, град. 330

- Пределы частоты вращения шпинделя, мин-1 35,5 — 1400

- Число ступеней вращения шпинделя 8

- Число ступеней рабочих подач 6

- Габаритные размеры, мм ДхШхВ, мм 2500x1070x2840

- Вес, кг 3500

Облегченный радиально-сверлильный станок 2Л53У используется при единичном, мелкосерийном и серийном производстве. Оборудование активно применяют на небольших заготовительных предприятиях, цехах и заводах. Механизм способен выполнять такие технологические операции, как:

- зенкование;

- сверление;

- рассверливание;

- нарезание резьбы;

- развертывания;

- подрезка плоскостей резцом.

Перед тем, как приобретать станок 2Л53У, стоит подготовить бетонную основу под установку оборудования. Высота слоя должна быть не менее 40 см.

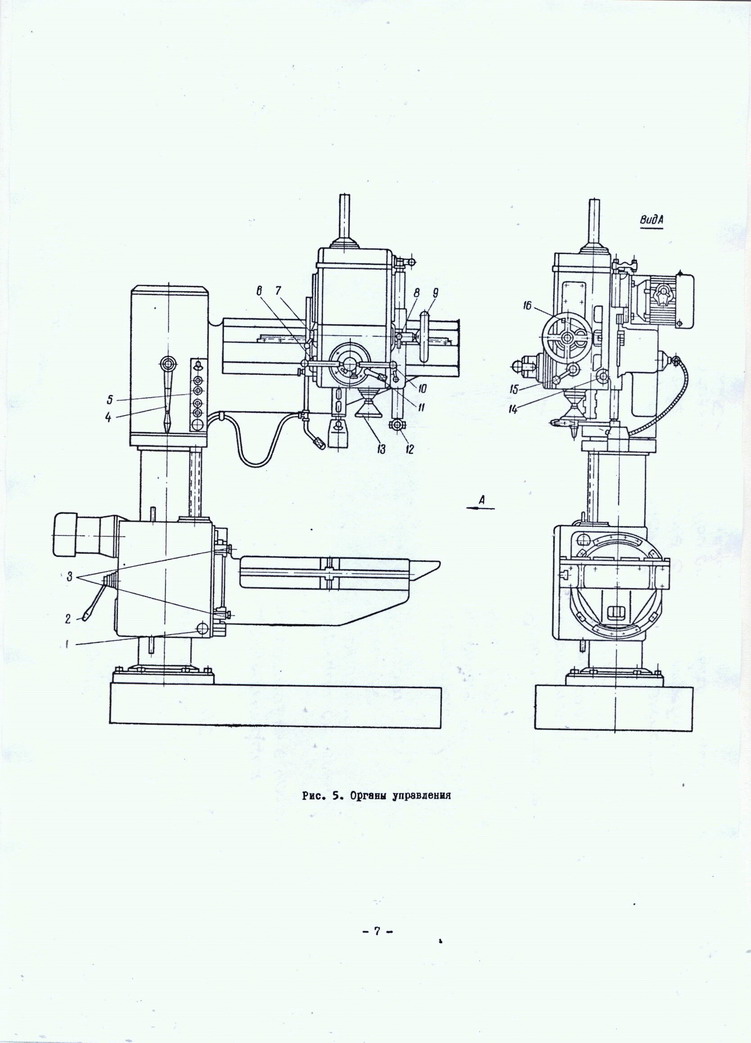

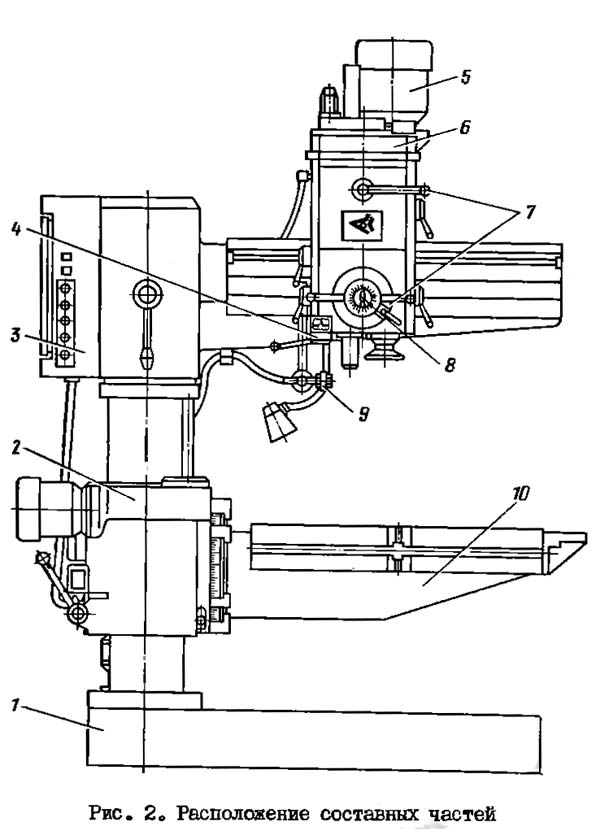

Основные части и узлы станка:

- чугунный рабочий стол, обладающий поворотной конструкцией, который может проворачиваться вокруг оси на +90 и -80 градусов вручную;

- система подачи охлаждающей жидкости (СОЖ);

- устройство переключения подач;

- сверлильная головка, в корпусе которой, имеется коробка скоростей и коробка подач, устройство для переключения подачи и органы управления;

- электрооборудование, проводка и электрошкаф;

- бочка на которой крепится поворотный стол, осуществляющий движение по вертикали и вокруг колонны на 360 градусов;

- элементы управления;

- механизм перемещения и зажима сверлильной головки.

- рукав, на котором находится механизм сверлильной головки;

- фундаментная плита, на которой расположена вертикальная чугунная колонна.

Чтобы предотвратить обрыв электропроводов, поворот рукава относительно колонны притеснен жесткими упорами. Передвижение бочки по колонне возможно за счет надежного соединения винта с кронштейном. Для предотвращения перегрева рабочего инструмента и быстрого износа оснастки, в конструкцию 2Л53У вмонтирована СОЖ, которая подает жидкость с помощью насоса охлаждения.

Чтобы переключить скорость и подачу, оператору необходимо воздействовать на рукоятку, которая находится справа на сверлильной головке. Предохранительная муфта расположена таким образом, что специалист может без демонтажа узлов произвести нужную регулировку.

Промышленное станочное устройство 2Л53У оборудовано тремя электродвигателями, а именно:

- для подачи охладительной жидкости в рабочую зону – 0,125 кВт;

- привод стола – 0,56 кВт;

- привод шпинделя – 2,2 кВт.

Станок 2Л53У надежно защищен от перегрузок и коротких замыканий с помощью предохранителя и теплового реле. Самовольное передвижение стола не допускается блокированной рукояткой отжима и конечным выключателем. Помимо этого, имеется специальное устройство торможения, которое управляется электромагнитом. Чтобы сработал пружинный тормоз, следует установить рукоятку в нейтральное положение, что приводит к автоматическому отключению электромагнита. Срабатывание тормозной системы в автоматическом режиме также происходит при умышленных или случайных отключениях электросети.

Радиально-сверлильный станок 2Л53У позволяет оператору выполнять обработку разного уровня сложности. Это возможно за счет широкого диапазона чисел оборотов и подач шпинделя. Большим преимуществом является то, что специалист, работая за станком, прилагает минимум физических усилий при меньших радиусах сверления, что позволяет увеличить эффективность рабочего процесса. Все виды технологических операций выполняются строго с международными стандартами качества.

Для усовершенствования механизма, в конструкцию монтируется:

- защитный экран для области сверления и резания;

- система воздушного охлаждения рабочей оснастки;

- поворотная или стандартная тумба.

Данная модель станка считается незаменимой, если на предприятии постоянно требуется обрабатывать металлические детали. Оборудование довольно простое в использовании и вполне может выступать самостоятельной производственной единицей.

голоса

Рейтинг статьи

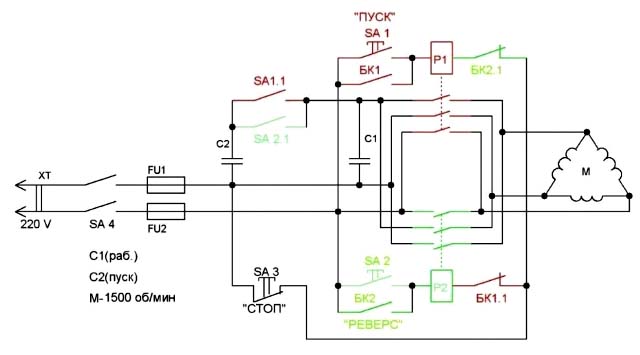

Электрооборудование и электрическая схема сверлильного станка 2М112

Электропитание сверлильного станка 2м112 ~380 или ~220 Вольт.

Станки, изготовленные для промышленных предприятий и учебных заведений имют питающее напряжение ~380 В, для передвижных мастерских – ~220 В. Местное освещение имеет безопасное напряжение ~24 В.

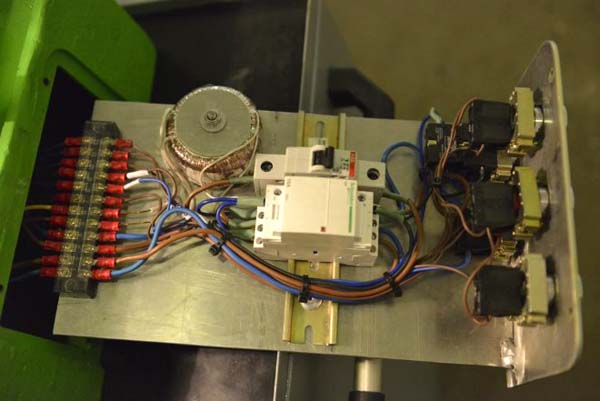

Все электрооборудование станка: переключатели, трансформатор, предохранители помещается под плитой рабочего стола.

Техническая характеристика электропривода

- Тип электродвигателя привода шпинделя — АИР714У3 или 4А71А4У3

- Электродвигатель – асинхронный трехфазный, с короткозамкнутым ротором, высота оси вращения 71 мм, масса 8,4 кг

- Мощность электродвигателя привода шпинделя – 0,55 кВт

- Частота вращения электродвигателя привода шпинделя – 1370 об/мин

Первоначальный пуск и указание по монтажу и эксплуатации

При установке необходимо прежде всего подсоединить станок (узел охлаждения) к общей системе заземления с помощью специального болта, расположенного на плите станка (на станке бака узла охлаждения).

Ввод питающих проводов осуществляется заказчиком через отверстие, находящееся на задней части плиты станка (на кожухе пульта управления узла охлаждения).

Аппарат ОСЗР (СОЖ) подключается автономно к питающей цепи.

Станок (узел охлаждения) к питающей сети подключается с помощью переключателя Q1.

В начале необходимо произвести пробный пуск станка на холостом ходу, на всех скоростях последовательно, начиная с наименьших оборотов шпинделя. В первый период после пуска станка не рекомендуется работать на максимальных оборотах шпинделя.

Защита

Электрооборудование стапка защищено от коротких замыкании и перегрузок плавкими предохранителями F1, F2, F3.

Для предотвращения самозапуска электродвигателя применена нулевая защита с использованием контактов магнитных пускателей К1 и К2.

Указания по обслуживанию электрооборудования станка

Монтаж электрооборудования произведен проводами следующих расцветок:

- силовые цепи — черными

- цепи управления — красными

Для обеспечения длительной и безаварийной работы станка необходимо регулярно очищать электродвигатель, пусковую и защитную аппаратуру от пыли, а контакты — от нагара; соединения приводов с аппаратурой по мере необходимости подтягивать.

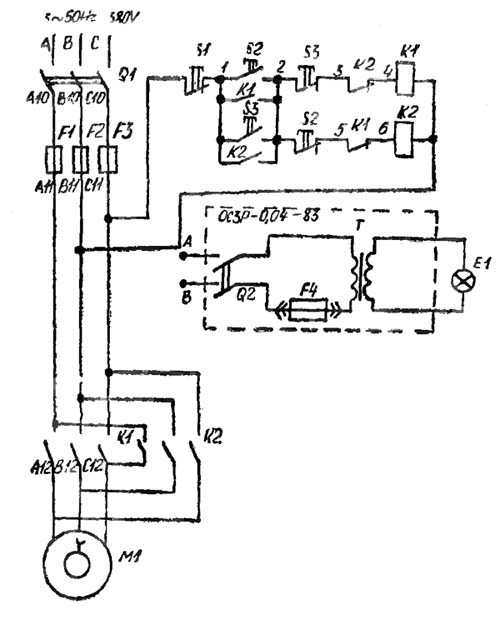

Электрическая схема сверлильного станка 2м112 на 380В

Перечень элементов к электрической схеме

- Q1 – Переключатель ПКУ3-154И-2037У3 ТУ 16-526.047-74

- S1 – Выключатель КЕ201У3 исп. 5 красный «П» ТУ 16-642.015-84

- S2, S3 – Выключатель КЕ181У3 исп. 2 черный «П» ТУ 16-642.015-84

- Е1 – Светильник НКП03-60-0.04УХ4 ТУ 16.876.184-86. Лампа М 024-40 ГОСТ 1182-77

- Ml – Двигатель АИР 71 А4У3, 380 В, 50 Гц ТУ 16-525.564-84 или 4А71А4У3 ГОСТ 19523-81

- F1, F2, F3 – Предохранитель ПРС-6У3-П с плавкой вставкой ПВД1-6У3 ТУ 16-522.112-74

- К1, К2 – Пускатель ПМЕ-041У4 (380 В, 50 Гц) ОСТ 16.0.536.001-72

- Т, Q2, F4 – Аппарат ОСЗР-0,04-83УХЛ3 ТУ 16-6/1 041-84 (СОЖ)

Допускается замена комплектующих без ухудшения качества станка.

Электрическая схема сверлильного станка 2м112 на 220В

Пульт управления сверлильного станка 2м112

Монтаж электросхемы сверлильного станка 2м112

Регулирование радиально-сверлильного станка 2Н55

Конструкция станка предусматривает возможность регулирования отдельных механизмов, детали которых изнашиваются в процессе эксплуатации. Ниже даются указания по регулированию основных механизмов станка.

1. Регулировка отжима и зажима колонны станка осуществляется путем поворота полого винта 3 относительно гайки 7 (см. рис. 8 ).

Для регулировки необходимо;

- а) установить давление в системе в пределах 35..40 кг/см2;

- б) подать масло под давлением в полость “Б” (отжим);

- в) отвернуть болты 1, крепящие фланец 2;

- г) поворотом фланца 2 произвести отжим (установив осевой ход колонны в пределах 0,4..0,5 мм);

- д) вывести фланец 2 из зацепления с винтом 3, совместить по крепежным отверстиям и закрепить винтами I.

Регулировку производить таким образом, чтобы при выполнении зажима колонны плунжер 21 не доходил до крышки 25.

В противном случае, не будет достигнуто полное усилие зажима.

При нормально отрегулированном зажиме поворотные части станка не должны поворачиваться от усилия менее 250 кг (для станка мод. 2Н55) и 150 кг (для станка мод, 2Н53), приложенного на конце рукава в горизонтальной плоскости. При отжиме поворот должен осуществляться усилием не более 5 кг.

2. Регулирование зажима рукава на колонне производится подкладыванием компенсационных шайб 41 под гайки 42 болтов 30 (см. рис. 10). Такой способ позволяет избежать повторного засверливания гаек и болтов. Затяжка гаек производится при неподвижном рукаве. Зажим считается достаточным, если по верхнему торцу бочки рукава на стороне, противоположной разрезу, не проходит щуп 0,03 мм.

3. Регулирование плавного перемещения рукава по колонне осуществляется гайками 32 (ом.рис.10) во время перемещения рукава. Перемещение рукава вниз должно происходить без рывков.

4. Зажим сверлильной головки на направляющих рукава можно отрегулировать поворотом эксцентриковой втулки 11 (см. рис. 11). В отрегулированном положении втулка стопорится специальным фиксатором 21. Закрепление головки считается достаточным, если ее нельзя сдвинуть с места маховиком ручного перемещения при приложении усилия 25 кг.

5. При необходимости уменьшить зазор между направляющими корпуса головки и рукава следует освободить гайки эксцентриковых осей 8 (см.рис.11) и поворотом их установить необходимый зазор (до 0,05 мм). При этом легкость перемещения головки по рукаву не должна нарушиться.

6. Повышенный осевой люфт шпинделя устраняется подтяжкой гайки 5 (см.рис.18).

7. Регулирование пружины, уравновешивающей шпиндель с инструментом, осуществляется в нижнем положении шпинделя поворотом червяка 4 (см.рис.19). После регулировки необходимо совместить одну из рисок на квадрате червяка со стрелками на табличке.

8. Регулирование усилия подачи осуществляется вращением винта 9 (см.рис.15). После регулировки следует затянуть стопорную гайку 10.

Если при работе под нагрузкой перестает вращаться шпиндель или выключается подача вследствие срабатывания предохранительных устройств, необходимо остановить станок и проверить состояние инструмента (затупление, заедание в кондукторной втулке и т.д.) либо снизить режимы обработки.

Указания о мерах устранения возможных нарушений нормальной работы, относящихся к системам электрооборудования, гидрооборудования и смазки, приведены в соответствующих разделах настоящего “Руководства”.

Сведения о примененных в станках подшипниках качения приведены на рис. 32 и в спецификации.

Настройка и наладка радиально-сверлильного станка 2Н55

Обрабатываемая деталь, в зависимости от ее габаритных размеров, крепится на плите или на столе станка. Крепление детали должно быть надежным, так как во время сверления деталь может провернуться и вызвать травму рабочего и повреждение станка.

В соответствии с выполняемой на станке операцией подбирается и устанавливается в шпиндель вспомогательный и режущий инструменты. При последовательной работе несколькими инструментами пользуются быстросменным патроном. 6 случае нарезания резьбы обязательно устанавливают предохранительный патрон.

При работе тяжелым инструментом следует отрегулировать пружину противовеса. Регулировка противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимально выдвинутой пиноли шпинделя.

При выборе режимов резания следует иметь в виду динамические параметры станка (см.раздел “Краткая инструкция по использованию станков”).

Однако, выбор режимов, превосходящих указанные параметры, не приведет к разрушению деталей станка, так как его силовые узлы снабжены предохранительными устройствами, защищающими механизмы станка от перегрузки. При срабатывании предохранителей нужно снизить режимы.

Набор скоростей и подач производят следующим образом:

Случай 1 – шпиндель не работает, рукоятка управления фрикционной муфтой находится в среднем фиксированном положении. Поворачивают рукоятку набора скоростей или подач до совмещения нужной цифры на рукоятке с указательной рейкой. При этом на пульте загорается сигнальная лампа с надписью “набор режимов”. После того, как лампа погаснет, включают вращение шпинделя рукояткой управления фрикционной муфтой.

Направление вращения шпинделя, соответствующее положению рукоятки, обозначено стрелкой на табличке у рукоятки.

Механическая подача включается движением рукоятки 19 (см. рис. 15) вверх. Перед включением рукоятки управления фрикционной муфтой рукоятка 19 должна быть опущена.

Случай 2 – шпиндель работает, рукоятка управления фрикционной муфтой в одном из крайних положений» Поворачивают рукоятку набора в нужное положение, после того, как погаснет сигнальная лампа “набор режимов”, рукоятку управления фрикционной муфтой переводят в среднее фиксированное положение, затем снова включают рукоятку управления фрикционной муфтой,

В процессе работы механическую подачу можно включать и выключать рукоятками 25 (см. рис. 16). Включая механическую подачу рукоятками 25, перемещают их от себя.

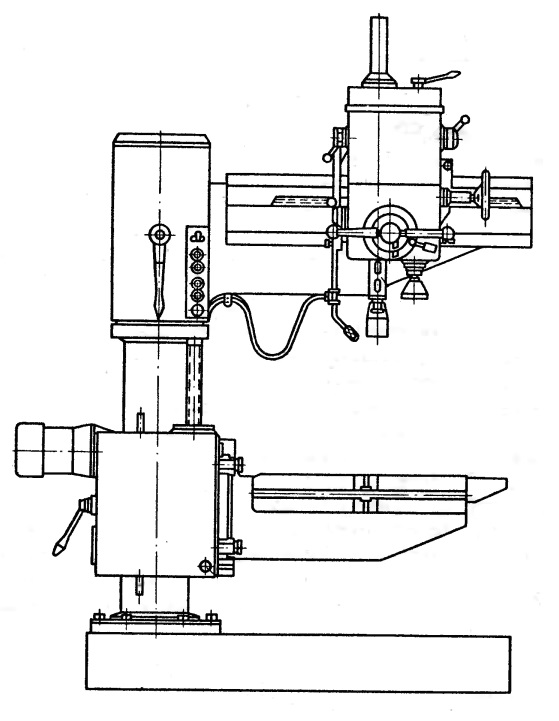

1 Назначение, функциональные возможности

Радиально сверлильные станки широко используются как в массовом, так и в единичном производстве для формирования отверстий в деталях из металла, чугуна и цветных сплавов. Основным движением в оборудовании данного класса является вращательное движение рабочего инструмента — сверла, и его возвратно-поступательная подача.

Радиальные агрегаты ориентированы на работу с крупногабаритными деталями, непригодными для рассверливания на обычных вертикальных станках из-за трудоемкости перемещения заготовки по рабочему столу. В отличие от стандартного оборудования, в радиальных механизмах зафиксированная на плоскости стола деталь остается неподвижной, а в требуемое положение перемещается шпиндель с рабочим инструментом.

Станок 2К550

От типа смонтированного на шпиндель рабочего инструмента непосредственно зависят функциональные возможности агрегата. Так, современные радиально сверлильные станки способы выполнять следующие операции:

- сверление;

- зенкерование;

- зенкование;

- развертывание;

- растачивание;

- подрезка торцов;

- нарезание резьбы (метрическая, дюймовая)

Ключевыми характеристиками оборудования являются три параметра: максимальный диаметр сверления, вылет шпинделя по отношению к станине и размеры рабочего стола, последние 2 определяют размеры деталей, которые может обрабатывать конкретный агрегат.

1.2 Особенности конструкции

В зависимости от конструктивных особенностей все радиальные агрегаты классифицируются на три группы:

- универсальные (стационарные);

- переносные (используются для обработки крупногабаритных заготовок, к которым оборудование подается подъемным краном);

- самоходные (перемещаются на тележках по рельсовым путям, фиксируются на деталях посредством башмаков).

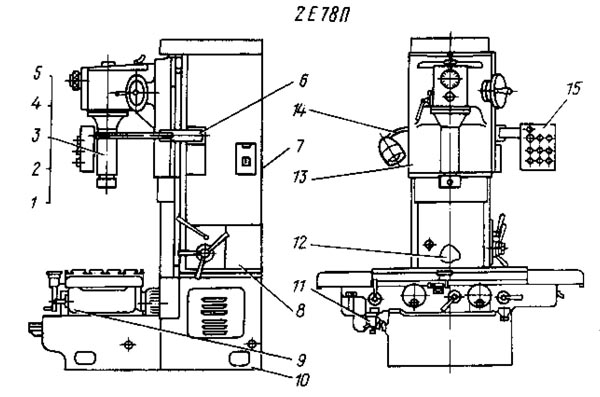

Схема конструкции радиального станка 2Е18П

Конструкция станка состоит из следующих узлов:

- Фундаментная плита.

- Несущая колонна.

- Гидрозажим.

- Поворотная гильза.

- Траверса.

- Сверлильная головка.

В процессе обработки сверлильная головка может перемещаться как вдоль направляющей траверсы, так и поворачиваться в пределах 360 благодаря перемещению поворотной гильзы. Сама деталь устанавливается на рабочем столе либо прямо на фундаментной плите (зависит от конструкции конкретного станка).

Колонна, монтирующаяся на фундаментной плите, выполняется из металлической трубы. На ее верхней части установлен механизм подъема, перемещающий траверсу в вертикальной плоскости. Сверлильная головка представляет собой отдельный конструктивный узел, состоящих из блока скоростей, механизма подачи и шпинделя.

Сверлильная головка в таком оборудовании имеет конструкцию, аналогичную вертикально-сверлильным агрегатам, однако она отличается повышенным числом подач и оборотов. Увеличенная скорость вращения шпинделя требует эффективной смазки, которая обеспечивается системой автоматической подачи СОЖ (резервуар с жидкостью, как правило, размещается внутри фундаментной плиты).

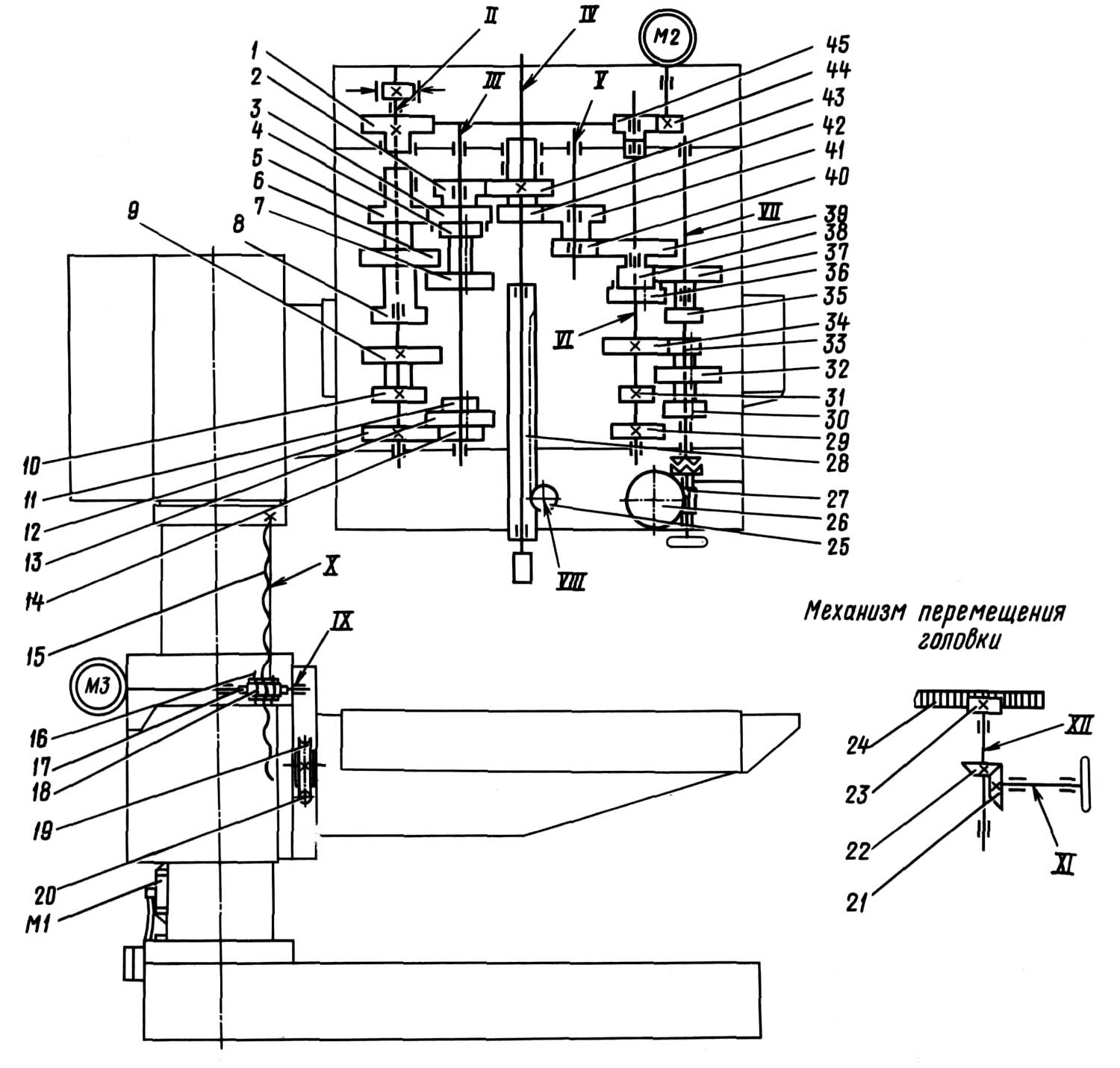

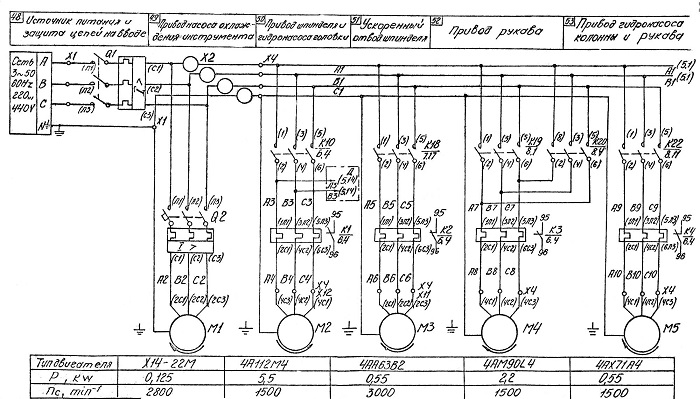

Крутящий момент на шпиндель сообщается от двигателя через коробку скоростей, состоящую из зубчатых колес. В качестве привода используются асинхронные двигатели, в одном станке может устанавливаться 3-8 моторов, каждый из которых отвечает за движения определенного узла конструкции. Для примера: распространенный станок 2А553 имеет 7 движков (электрическая схема демонстрирует расположение каждого из приводов):

Электрическая схема станка 2А554

- M1 — двигатель насоса подачи СОЖ;

- M2 — двигатель шпинделя;

- M3 — двигатель ускоренного отвода шпинделя;

- M4 — двигатель траверсы;

- M5 — двигатель гидронасоса траверсы;

- M6 — двигатель набора скоростей;

- M7 — двигатель набора подач.

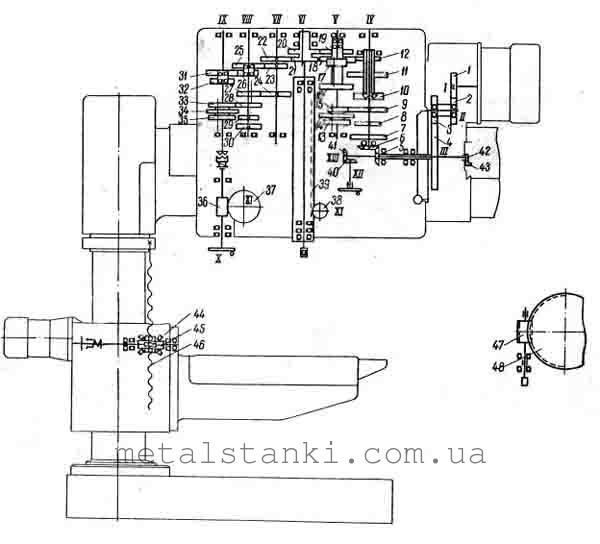

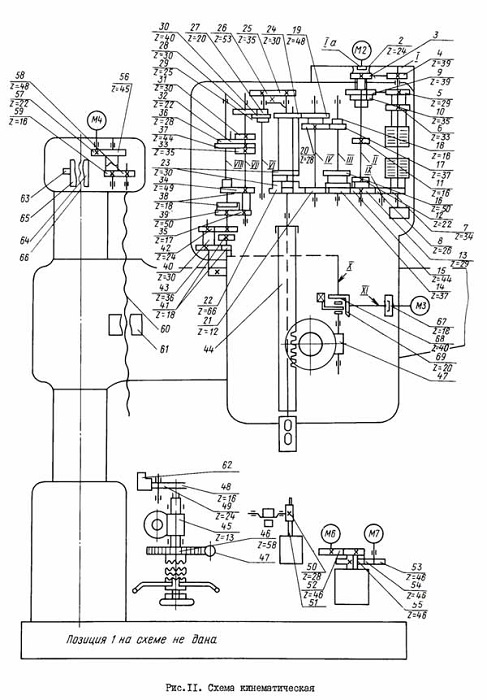

Кинематическая схема

Кинематическая схема данного станка, в свою очередь, состоит из 5-ти кинематических цепей: движения подачи, ускоренного перемещения шпинделя, вертикального движения траверсы, перемещения сверлильной головки по траверсе, вращения шпинделя.

DC Характеристики и временные характеристики

% PDF-1.3 % 1 0 объектов > endobj 2 0 объектов > endobj 3 0 объектов > поток «Циклон, Циклон II, LVTTL, LVCMOS, LVPECL, входные буферы, частота переключения, емкость выводов, емкостная нагрузка по умолчанию, задержки ввода / вывода, окно выборки, TCCS, удержание шины, внутренняя синхронизация, сумматоры перекоса, программируемая задержка, ввод / вывод задержки, тактовая частота, DCD, DDIO “Acrobat Distiller 7.0 (Windows) Copyright 2008 Altera Corporation. Все права защищены. 2003-04-24T14: 11: 58ZFrameMaker 7.22008-02-18T17: 10: 32 + 08: 002008-02-18T17: 10: 32 + 08: 00uuid: 76208786-e277-40ea-a559-f6fb685f1bd4uuid: 64a66850-0978-4219-9a04-c60a2897b69capplication / pdf

Эта глава обсуждаются характеристики постоянного тока и временные характеристики. Если не указано иное, значения параметров в этой главе применяются ко всем устройствам Cyclone II. Характеристики переменного и постоянного тока указаны с использованием одних и тех же номеров для коммерческого и промышленного оборудования

Cyclone II Device Handbook, том 1, глава 5: Характеристики постоянного тока и характеристики синхронизации

Altera Corporation

Cyclone, Cyclone II, LVTTL, LVCMOS, LVPECL, входные буферы, скорость переключения, емкость выводов, емкостная нагрузка по умолчанию, задержки ввода / вывода, окно выборки, TCCS, удержание шины, внутренняя синхронизация, асимметрия, программируемая задержка, ввод / вывод задержки, тактовая частота, DCD, DDIO

Особенности конструкции узлов станка

Рабочий стол

Опорная плита изготовлена в виде отливки из модифицированного чугуна. Для усиления в конструкции предусмотрены продольные и поперечные ребра. Специальные Т-образные пазы позволяют использовать разные способы фиксации обрабатываемых деталей. Можно устанавливать:

- Трехкулачковый патроны, в них закрепляют цилиндрические детали. Тогда осевые сверления будут выполнены с высокой точностью.

- Четырехкулачковые патроны предназначены для фиксации несимметричных деталей на столе.

- Пневматические или эксцентриковые фиксаторы используют для позиционированного закрепления специальной формы.

Опорная колонна

Для фиксации колонны используется конусное кольцо. При осевом перемещении конус зажимает цилиндр, не позволяя ему проворачиваться во втулке. Непроизвольный поворот колонны невозможен. Она жестко фиксируется.

Для облегчения перемещений конусного кольца использованы специальные фланцы. Для их смещения применяют винтовые зажимы, соединенные рукоятками управления и соответствующими механизмами продольного перемещения.

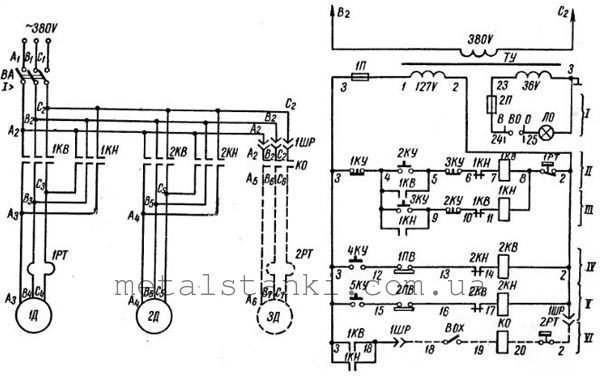

Описание электросхемы радиально-сверлильного станка 2Е52

Напряжение к силовой цепи и к цепи управления подается при включении рычага автоматического выключателя А (рис.10). При этом включается трансформатор управления и освещения ТУ0.

Переключатель управления двигателем находится в нейтральном положении, т.е. все контакты КПС, КПВ, КПН разомкнуты.

Траверса зажата и находится на средней высоте колонны. В этом положении НЗ контакты ПВВ и ПВН путевых выключателей замкнуты.

При повороте рукоятки управления 4 (си. рис.3) по пазу I вверх замыкается контакт КПС (2-11), а переходный контакт КПВ (2-1) включается и отключается. В это время включается катушка KB реверсивного пускателя НО блок-контактом KB (2-1) переходит на самопитание и главными НО контактами KB включает электродвигатель.

Отключение двигателя производится переводом рукоятки в нейтральное положение.

Реверсирование двигателя осуществляется поворотом рукоятки вниз. В этом случае замыкается контакт переключателя КПН и включается катушка пускателя КН.

Быстрое перемещение траверсы производится поворотом рукоятки управления по пазу II при разжатом положении рукава на колонне.

Перемещение траверсы вверх и вниз ограничивается путевыми выключателями ПВВ и ПВН, которые при размыкании HЗ контактов в цепи катушек пускателя отключают двигатель.

Лампа местного освещения включается выключателем ВО.

Зубообрабатывающие станки

5А12

зубодолбежный Ø 208, Егорьевск5А122 зубодолбежный Ø 250, Корсунь-Шевченко5А140П зубодолбежный Ø 500, Егорьевск5Б150 зубодолбежный Ø 800, Егорьевск5В12 зубодолбежный Ø 200, Корсунь-Шевченко5В150 зубодолбежный Ø 800, Клин5М14 зубодолбежный Ø 500, Харьков5М150 зубодолбежный Ø 800, Клин5М161 зубодолбежный Ø 1250, Клин514 зубодолбежный Ø 500, Егорьевск5111 зубодолбежный Ø 80, Корсунь-Шевченко5122 зубодолбежный Ø 200, Корсунь-Шевченко5140 зубодолбежный Ø 500, Корсунь-Шевченко

5А26

зубострогальный Ø 610, Саратов, СЗТЗС5А250П зубострогальный Ø 500, Саратов, СЗТЗС5С23П зубострогальный Ø 125, Саратов, СЗЗС5С276П зубострогальный Ø 500, Саратов, СЗТЗС5С280П зуборезный Ø 800, Саратов, СЗТЗС5Т23В зубострогальный Ø 125, Саратов, СЗЗС5236П зубострогальный Ø 125, Саратов, СЗЗС525 зуборезный Ø 500, МЗКРС Москва526 зубострогальный Ø 610, Саратов, СЗТЗС5230 зуборезный Ø 320, Саратов, СЗТЗС528С зуборезный Ø 800, Саратов, СЗТЗС

5.3. Cтанки зубофрезерные для цилиндрических колес

5А342

зубофрезерный Ø 2000, Коломна5Б312 зубофрезерный Ø 320, Витебск5В312 зубофрезерный Ø 320, Витебск5Д32 зубофрезерный Ø 800, Егорьевск5Е32 зубофрезерный Ø 800, Егорьевск5К32 зубофрезерный Ø 800, Егорьевск5К32А, 5К324А зубофрезерный Ø 800, Егорьевск5К301п зубофрезерный Ø 125, Вильнюс5К310 зубофрезерный Ø 200, Витебск5К324 зубофрезерный Ø 500, Егорьевск5К328А зубофрезерный Ø 1250, Егорьевск5М32 зубофрезерный Ø 800, Егорьевск53А11 зубофрезерный Ø 1250, Егорьевск53А20 зубофрезерный Ø 200, Вильнюс53А30П зубофрезерный Ø 320, Витебск53А50 зубофрезерный Ø 500, Егорьевск53А80 зубофрезерный Ø 800, Егорьевск53В30П зубофрезерный Ø 320, Витебск532 зубофрезерный Ø 750, Егорьевск5310 зубофрезерный Ø 200, Егорьевск5327 зубофрезерный Ø 1000, Егорьевск5342 зубофрезерный Ø 2000, Коломна5350А шлицефрезерный Ø 150, Куйбышев, СВСЗ

5Б63

резьбофрезерный Ø 450 х 400, Мелитополь5Д07 резьбонарезной Ø 39 х 320, Чита561 резьбофрезерный Ø 400 х 700, Куйбышев, СВСЗ5993 резьбонарезной Ø 42 х 280, ЧитаВМС-2А резьбонарезной Москва

5А841

зубошлифовальный Ø 320, Москва5В833 зубошлифовальный Ø 200, Егорьевск5М841 зубошлифовальный Ø 320, Москва5К822В резьбошлифовальный Ø 150, МЗКРС Москва5702 зубошевинговальный Ø 320, Витебск5822 резьбошлифовальный Ø 150, МЗКРС Москва5822м резьбошлифовальный Ø 150, МЗКРС Москва