Пробивка отверстий

| Менеджер отдела продаж Мезенцев Юрий Владимирович |

Пробивка отверстий представляет собой одну из самых востребованных операций обработки листового материала штамповкой. Если учесть, что в такой отрасли как приборостроение штампованные изделия составляют порядка девяноста процентов и большая часть этих изделий имеет те или иные функциональные отверстия, то становится понятной популярность серийной пробивки отверстий на штампах. Ведь этот метод относится к самым производительным. Пробивка отверстий подразделяется на черновую и чистовую.

Черновая пробивка отверстий

При черновой пробивке качество отверстий стараются увеличить разными способами. Например, обеспечив максимально возможную соосность между пуансоном и матрицей, а также путем учета допуска на размеры этих частей. Когда размеры матрицы или пуансона не соответствуют допустимым параметрам, возникает снижение стойкости штампа, причем это явление происходит с катастрофической скоростью – буквально в несколько раз. Кроме того, возрастает усилие, необходимое для пробивки отверстия. В результате образуются заусенцы, повышается шероховатость и возникают дефекты в виде трещин.

На качество черновой обработки путем пробивки влияют также свойства металла (прочность, пластичность, твердость и т.д.) и толщина листа

Безусловно, состояние режущих кромок матрицы и пуансона, расстояние между ними тоже имеет немаловажное значение. Чтобы уменьшить усилие, необходимое для пробивки отверстий, применяют режущие детали со скошенными краями

Если отверстие пробивается матрицей, то она имеет скошенные кромки, а пуансон – ровные, если же пробивка отверстия осуществляется пуансоном, то используется плоская матрица и пуансон со скошенными краями. Размеры скоса должны быть меньше толщины листа, но при этом подбираются в зависимости от толщины материала. Когда необходимо пробить в листовом металле несколько отверстий, то уменьшение усилия получают за счет ступенчатого расположения пуансонов. При этом чем меньше пробиваемое отверстие, тем короче пуансон, однако разница между высотами пуансонов не может быть больше толщины обрабатываемого листа, в противном случае короткие пуансоны не смогут пробить отверстие.

Чистовая пробивка

Для того, чтобы уменьшить шероховатость, возникающую из-за зазора между пуансоном и матрицей, используются такие способы как создание подпирающего усилия в месте среза и ступенчатый пуансон. Подпирающее усилие создается ребром прижима, расположенного точно по абрису пробиваемого отверстия. Ребро, вдавливаясь, создает смещение металла и в месте воздействия противоположной части возникают напряжения сжатия, в результате чего образуется гладкое отверстие, имеющее заданные размеры и форму. Для того, чтобы точно рассчитать необходимое усилие подпора, нужно правильно выбрать угол скоса подпирающего ребра, расстояние между ним и отверстием, учесть толщину металла и его характеристики, выбрать смазочный материал. Для тонколистового металла желательно создавать ребра подпора и со стороны матрицы, и со стороны пуансона. Самой популярной операцией пробивки отверстий является пробивка отверстий малого диаметра. Однако у этой процедуры есть ограничения, связанные с толщиной листа. Поэтому для такой операции создаются специальные штампы, в которых устойчивость и прочность пуансона обеспечивается за счет специальных направляющих элементов (шайб, втулок, телескопических и других). Для того, чтобы обеспечить стабилизацию пуансона, желательно, чтобы направляющие элементы охватывали его со всех сторон, что в полной мере могут обеспечить телескопические направляющие.

Пробивные работы по металлу

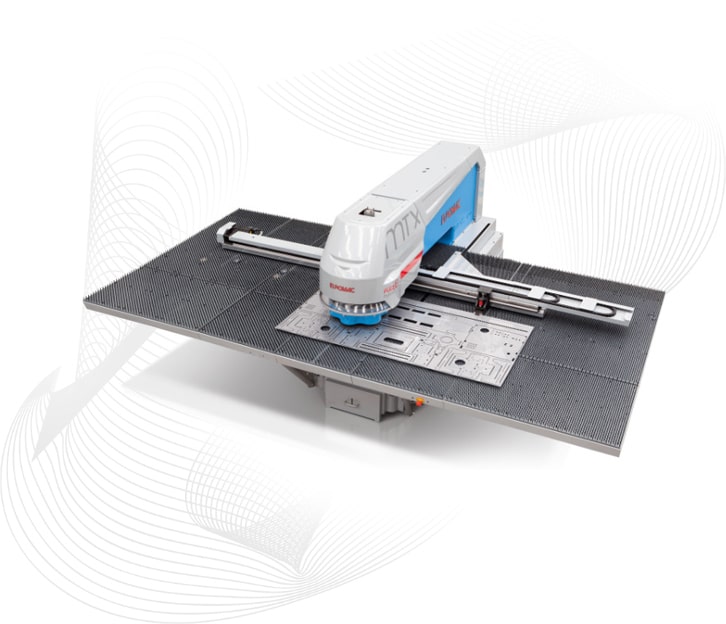

Компания Everest использует в производстве шесть координатно-пробивных прессов производства EUROMAC и RAINER, различных по своему назначению и характеристикам. Они отличаются энергоэффективностью и в тоже время высокой производительностью в работе с листовым металлом, так как имеют быструю автоматическую револьверную систему замены инструмента.

- EUROMAC MTX flex 12 hibrid

- EUROMAC MTX flex 12 hibrid

- EUROMAC ZX flex

- EUROMAC MTX 6 index

- EUROMAC MTX 5 index

- RAINER LUX 1220

С их помощью возможно проведение производственных работ с высокой точностью как по контуру, так и по глубине и скорости пробивки листового металла. Наши станки идеально подходят для изготовления перфорированных поверхностей и всеx видов тиснений и других деформаций с повторяющимся характером.

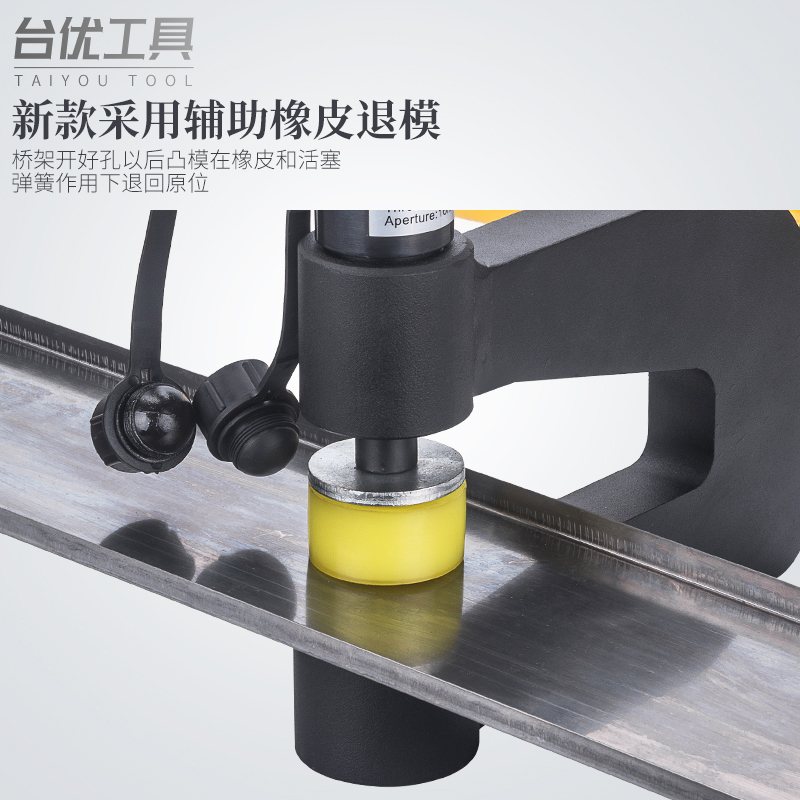

Инструменты для пробивки отверстий в металле

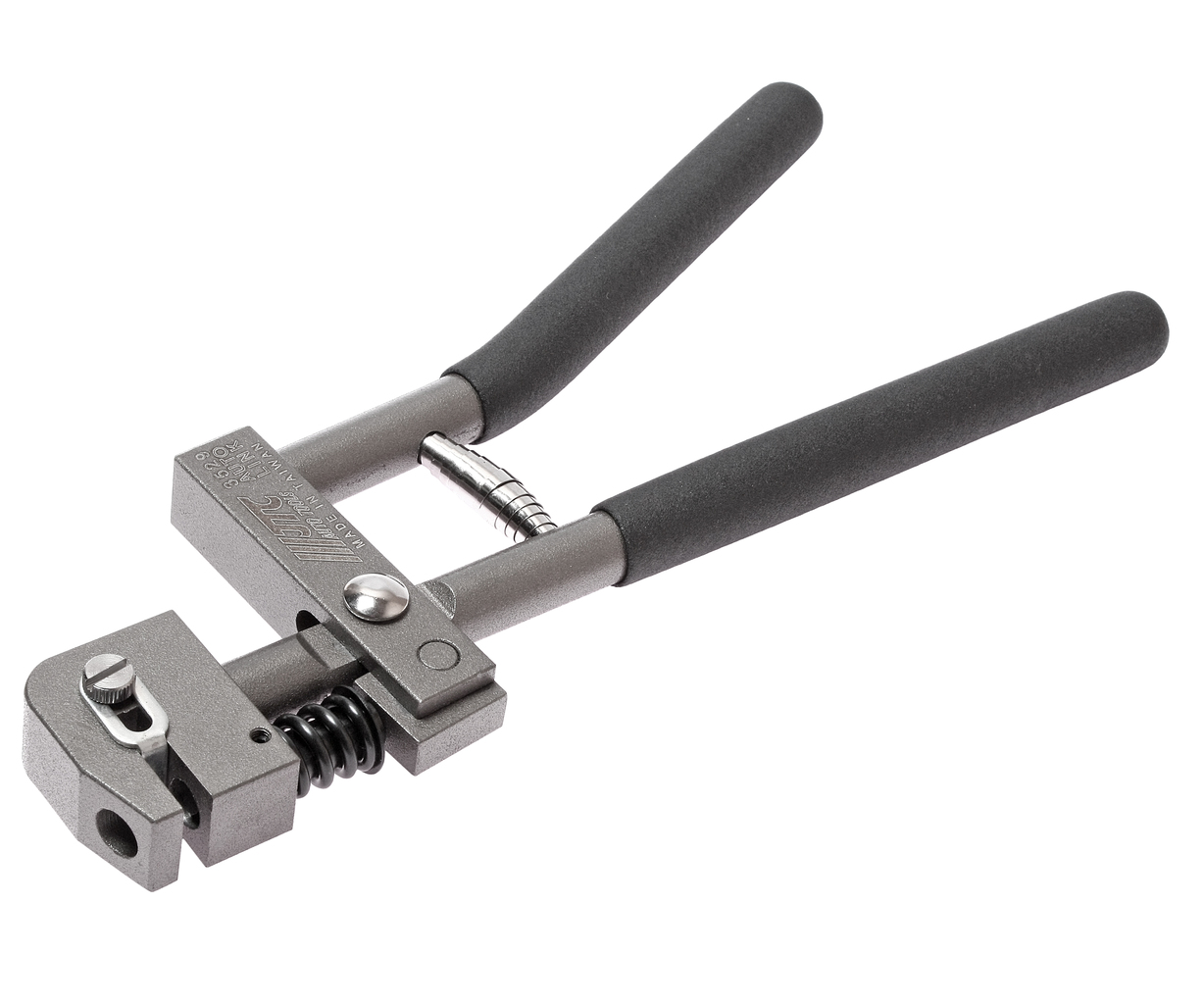

Простейшими технологиями пробивки считаются ручные: сверление дрелью или пробивка при помощи ударного инструмента. Если просверлить отверстие можно на фрезерном, токарном или сверлильном оборудовании, “ударную” пробивку осуществляют на ручных прессах. Более качественным и надежным оборудованием для пробивки отверстий считаются прессы. Самый простой из них — пресс-ножницы. Несмотря на ограниченность функционала, на таком инструменте можно разделить лист на полосы и выполнить простейшую перфорацию — в виде отверстий треугольной или квадратной формы. Пробивка более сложных требует установки дополнительного инструмента.

И, наконец, самым мощным и точным оборудованием для выполнения этой операции считаются прессы. В зависимости от строения и назначения они могут быть револьверными или координатными. Координатные позволяют не только пробить любое количество отверстий, но и сделать массово.

Ручной процесс

В отсутствие на производстве станка с ЧПУ пробивка отверстий в листе или трубе может осуществляться вручную – на пресс-ножницах. В целом, этот процесс мало отличается от автоматического режима.

На стол станка также кладется заготовка, но предварительно ее необходимо разметить, точно указав керном центр каждого отверстия. В дальнейшем положение заготовки вручную погоняется так, чтобы отмеченный центр был ровно напротив центра пунсона.

Далее запускается пресс, который, также как и в автоматизированном процессе, выдавливает внутреннюю часть металла. После этого операция по установке заготовки повторяется.

Ручной вариант существенно медленнее, но на небольших партиях это не так заметно. К тому же стоимость пресс-ножниц существенно ниже, чем станка с ЧПУ.

За работой данного станка можно понаблюдать далее:

https://youtube.com/watch?v=8gJHu4fl6Kg

Расчет необходимого усилия пробивки

Процесс вырубки металла характеризуется тем, что в ходе этого процесса появляется довольно сложная схема нагрузки, которая концентрируется в районе места взаимодействия пуансона, прорубаемого материала и матрицы.

Пуансон изготавливают таким образом, что он входит в материал не всем своим торцем, а только внешней кольцевой частью. Ответное воздействие возникает со стороны матрицы. Причем давление, возникающее в зоне взаимодействия этих трех компонентов, распределяется неравномерно.

Другими словами, в процессе вырубки возникает пара сил, которые формируют круговой изгибающий момент. Под его воздействием лист изгибается. В результате этого изгиба зарождается давление, которое оказывает воздействие на пуансон, и на кромку матрицы. Кроме этого, необходимо учитывать и то, что под действием сил трения появляются касательные усилия. Как видно из выше сказанного, при пробивке возникает неоднородное силовое поле. Поэтому, при проведении расчетов применяют условную величину — сопротивление срезу. В результате, проведенных исследований, сопротивление зависит не столько от свойств металла, но и от уровня наклепа, толщины вырубки, зазоров в паре пуансон/матрица и скорости процесса вырубки.

Читать также: Модульная резьба что это такое

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

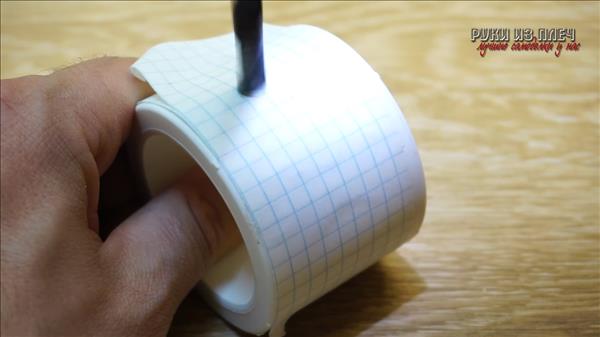

Как сверлить трубу

5. Расскажем, как очень точно просверлить сквозное отверстие в трубе практически любого диаметра. Без всяких сложных приспособлений. Нам понадобится часть тетрадного листа в клетку. Закрепляем один конец скотчем или клеем и ровно обматываем трубу. Размечаем, где необходимо отверстие. Измеряем диаметр трубы. По простой формуле находим половину длины окружности. Откладываем от первой метки. Сворачиваем обратно и сверлим трубу с 2 сторон. Таким образом можно очень точно просверлить в трубе любое количество равноудалённых отверстия. А если сразу разместить необходимое количество бумажек, то работа пойдет гораздо быстрее. Вместо тетрадных листов подойдёт малярный скотч.

Пробивка отверстий и перфорация – в чем разница?

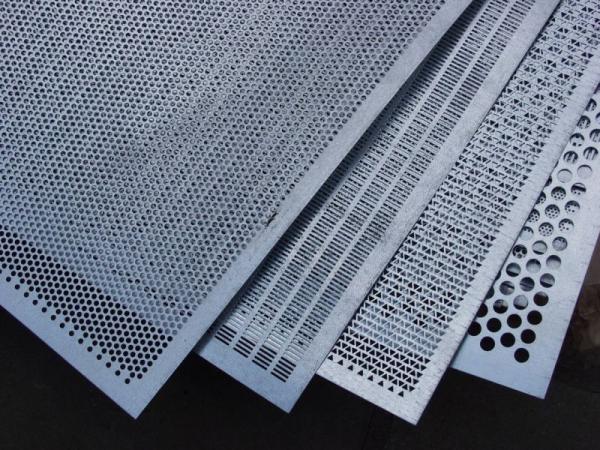

Нередко можно заметить, что пробивку отверстий называют перфорацией. Фактически, сам процесс выдавливания является лишь разновидностью перфорации, включающей и другие методы.

Например, пробивка отверстий в трубе с целью создания дренажа возможна далеко не на каждом прессе, поэтому ее могут выполнять:

- сверлением – если требуемый диаметр меньше толщины материала,

- фрезерованием – при невозможности использования пробивки и сверления,

- лазером – при необходимости тонких работ. Диаметр отверстия, получаемого лазерным лучом может составлять десятые доли миллиметра.

Соответственно, используемый метод выбирается исключительно исходя из требований конечному продукту и техническому оснащению.

Недостатки технологии

Надо помнить о том, что качество получаемой продукции напрямую зависит от нескольких факторов, среди них которых — качество инструмента, настройки оборудования, добротности программного обеспечения, применяемого для создания управляющей программы.

Координатная пробивка и ее недостатки

Но надо отметить, что в принципе, вне зависимости от способа получения группы отверстий, дефекты при ручной пробивке и автоматизированной одинаковы.

Смещение отверстий

Чаще всего при изготовлении группы отверстий можно встретить такой дефект, как смещение отверстий относительно друг друга или сторон листа. Этот дефект, может проявиться из-за ошибок в программе, неправильных настроек станка и пр.

Заусенцы

Этот дефект появляется вследствие того, что неправильно подобраны размеры пуансона и матрицы. Кроме того, заусенцы появляются в результате некачественной заточки инструмента.

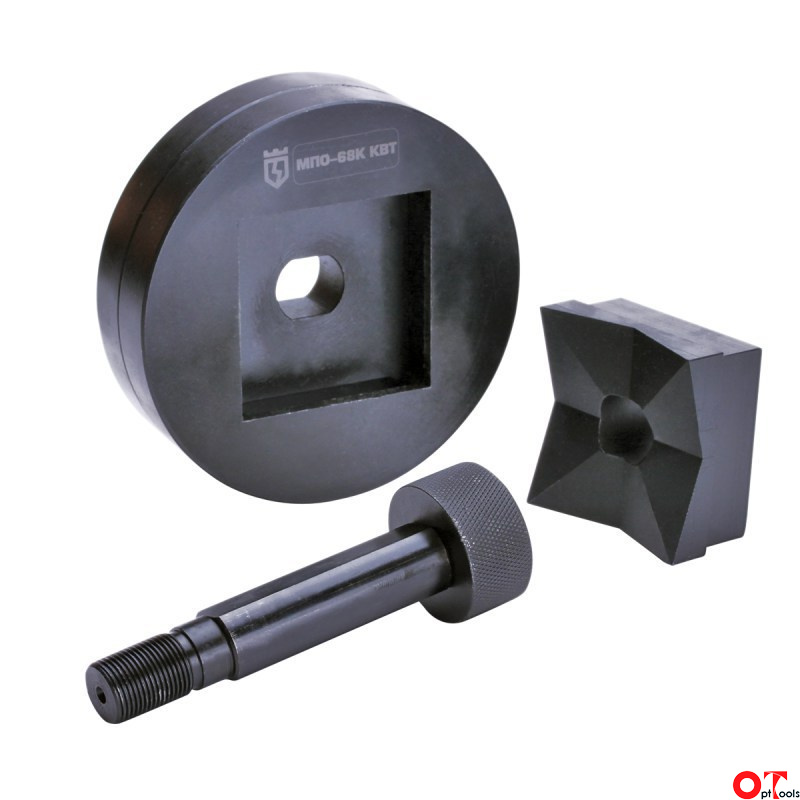

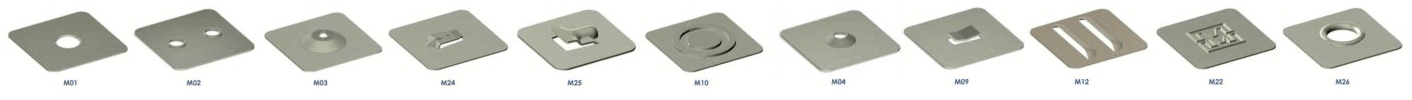

Пуансоны и матрицы

Борозды

Нередки случаи появления бород на поверхности отверстия вдоль его оси. Они вызваны наличием дефектов поверхности пуансона.

Борозды при пробивке металла

Читать также: Как рассчитать мощность силового трансформатора по нагрузке

Преимущества перфорации металла нашей компанией

Возможность пробивки разъёмов и отверстий сложной формы за один удар и высечкой контуров в материале толщиной до 6мм.

Благодаря технологии обработки деталей на микроперемычках Microjoint не нужно снимать или выгружать каждую деталь со стола станка, что значительно увеличивает скорость резки.

Использование роликовых инструментов для резки и формовки листа позволяет выполнять операции особенно быстро Виды роликового инструмента: отрезной, формовочный (ребра жесткости) и зиговочный инструменты.

Используя инструмент MultiBend, можно выполнить высококачественный отгиб полок (до 25мм высотой и 55мм в длину) быстрее любого листогибочного пресса.

Формовка и холодная штамповка

Формовка зенковок с обоих сторон листа, отбортовок, пуклевок. Формовка жалюзи различных форм и любой длины, и других специальных форм.

Применение кластерного инструмента дает возможность пробивать несколько отверстий за один удар, что увеличивает скорость резки многократно.

Возможность нарезки резьбы от M3 до M10 со скоростью 360 об/мин.

Гравировка, нанесение текста и символов на деталь, кернение.

Холодная штамповка листового металла

Недостатки технологии

Как и любая другая технология, пробивка имеет ряд недостатков.

- Предельные значения допустимых величин толщины заготовки достаточно малы.

- При работе с листом, толщина которого приближается к максимально допустимой, возможно появление заусенцев и неровностей на кромке. Для их устранения требуется дополнительная обработка.

- При прорубке могут возникать мельчайшие радиальные трещины, нарушающие структуру материала.

Все вышеназванные недостатки едва ли можно считать значительными. Это подтверждает огромная популярность данной технологии. Кроме того, автоматизированные станки обеспечивают высочайшую скорость работы и точность до 0,05 миллиметра, делая производство эффективным и надежным.

Практические рекомендации

В процессе координатной пробивки действуют правила, соблюдение которых помогает ускорить процедуру и исключает операционные ошибки:

- Величина зазора должна быть прямо пропорциональной толщине заготовки: чем толще деталь, тем больше зазор. Уменьшение допустимого значения приведет к повреждению пуансона, превышение допустимого параметра – к риску повышенной деформации краев отверстия.

- Количество насадок. Станочное оборудование револьверного типа оснащается разным количеством инструментов в барабане – от 2 до 34. Для разноплановой обработки лучше выбирать станки с расширенными характеристиками.

- Скорость работы. Напрямую связана с толщиной листа. Если используется тонкая заготовка, то скорость пробивки занижается, чтобы избежать возникновения волн.

- Работа с толстыми заготовками. Процесс облегчается, если рабочий стол оборудован шариками. Щеточное покрытие подойдет для перемещения тонких и легких заготовок.

- Точность пробивки. При соблюдении технологий погрешность в параметрах не превышает 0,04 мм, что повышает выгодность такой обработки в сравнении с другими технологиями.

Координатная пробивка металла

Такой способ получения отверстий подразумевает то, что отверстия будут получены в определенном последовательности. Эта операция может быть использована при изготовлении как простых деталей, так и довольно сложных металлоконструкций. Такая обработка листового металла требует от оборудования и управляющей программы высокой точности, так как ошибки в настройке и программном коде могут привести к получению некондиционной продукции.

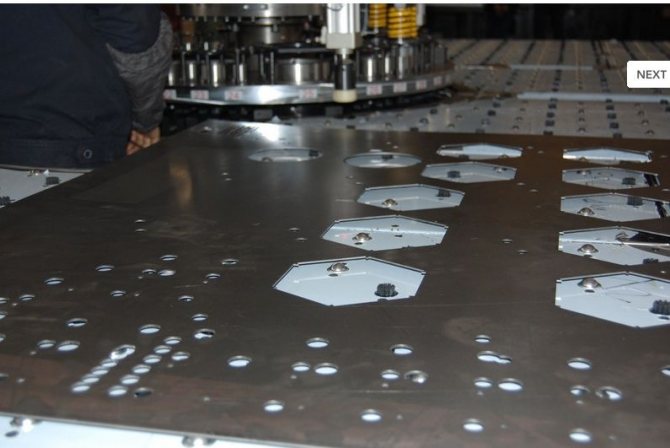

Координатная пробивка металла

Пробивка металла, как технологическая операция существует довольно давно, но в последние годы, благодаря появлению систем с числовым программным обеспечение, она существенно видоизменилась. Так, современное оборудование позволяет выполнять операции по пробою отверстий с точность их размещения до 0,05 мм. Координатно пробивное оборудование позволяет обрабатывать стали разных марок толщиной от 0,5 до 8 — 10 мм. Координатная пробивка металлического листа используется при производстве деталей корпусов, крепежных комплектов и пр. Для получения набора отверстий применяют серию ударов пуансона по листу. Порядок пробоя заносится в управляющую компьютерную программу. Кстати, использование компьютерных программ и соответствующего инструмента для пробивки отверстий в металле гарантирует качество готовых изделий.

Читать также: В москве схема винтового компрессора в разрезе

Суть технологии

Чаще всего осуществляется пробивка отверстий в листовом металле толщиной 0,5–4 миллиметра, так как из-за особенностей конструкции используемого станка работа с трубами и более толстыми листами практически невозможна.

Сам процесс осуществляется с использованием пуансона – пробойника, изготовленного из твердых сплавов, и матрицы – перфорированной «подложки», на которой размещается заготовка. Пуансоны могут иметь разнообразные формы, что дает возможность нанесения перфорации различных видов.

Получаемые перфорированные листы могут использоваться в самых различных сферах и выступать деталями металлической мебели, каркасов рекламных конструкций, защитными кожухами и решетками.

Применяемое оборудование

Euromac mtx flex 12 hibrid

Наш завод оснащен двумя координатно-пробивными прессами EUROMAC, на которых возможно выполнение различных операций, таких как: пробивка, высечка, формовка, нарезание резьбы, гравировка, маркировка, отбортовка, прокатка ребер жесткости, резка, пробивка отверстий под любым углом и т.д. Станок работает с различными материалами: низкоуглеродистой и нержавеющей сталью, алюминием, латунью, медью, пластиком, композитными материалами и др. Толщина обрабатываемого материала от 0,5 до 12 мм.

ПРЕИМУЩЕСТВА

- мощность при низком энергопотреблении;

- низкие затраты на эксплуатацию;

- небольшие требования по занимаемой площади;

- простое, интуитивно понятное программирование и управление, значительно снижающее затраты на обучение и поддержку;

- гибкость в выборе инструмента, позволяющая выполнять широкий спектр заказов на одном станке;

- высокая производительность;

- пробивка сложных форм при минимальном наборе инструмента.

Euromac mtx 6 index

Станок предназначен для выполнения различных операций, таких как: высечка, формовка, нарезание резьбы, гравировка, маркировка, отбортовка, прокатка ребер жесткости, резка, пробивка отверстий под любым углом. MTX 6 index работает с низкоуглеродистой и нержавеющей сталью, алюминием, латунью, медью, пластиком, композитными материалами. Толщина обрабатываемого материала от 0,5 до 12 мм.

ПРЕИМУЩЕСТВА

- мощность при низком энергопотреблении;

- низкие затраты на эксплуатацию;

- небольшие требования по занимаемой площади;

- интуитивно понятное программирование и управление;

- гибкость в выборе инструмента, позволяющая выполнять широкий спектр операций на одном станке;

- высокая производительность;

- пробивка сложных форм при минимальном наборе инструмента.

Euromac ZX flex

Произведенный в Италии координатно-пробивной пресс ZX flex имеет высокую производительность и продуктивность. Новая усиленная станина Euromac с увеличенными размеранми обеспечивает идеальную соосность инструмента и позволяет работать с большей скоростью, обеспечивая высокую стабильность и рабочую точность. Установка второго дополнительного двигателя на оси Y позволяет получить более чем 40% увеличение ускорений и 30% увеличение скорости перемещения листа. Уникальная Гибридная Система FLEX совмещает мощность гидравлики (усилие 30 т) с точностью электронного контроля. Низкое энергопотребление при пробивке (среднее 4,5 кВт). Кроме того, система FLEX обеспечивает контроль величины хода вверх и вниз каждого установленного инструмента и его индивидуальную регулировку:

ПРЕИМУЩЕСТВА

- регулировка скорости ударов от 10 до 2000 уд/мин;

- ускорения/торможения перемещения штока;

- времени задержки в заданной точке (идеально для операций формовки).

Rainer LUX 1220

Листоштамповочный цент с ЧПУ Rainer LUX 1220 обладает модульной, легко конфигурируемой револьверной головкой и большим рабочим диапазоном, что обеспечивает его высокую производственную мощность. Станок позволяет изготавливать плоскостные заготовки и детали из листа до 2,0 мм, с точностью позиционирования 0,1 мм. Данное оборудование имеет следующие требования к обабатываемому материалу:

- листы металла должны иметь прямолинейность края, зажимаемого автоматическими зажимами, не менее 0-0,5 мм при работе с репозиционированием или 0-0,8 мм при работе без репозиционирования;

- обрабатываемые листы должны быть плоскими;

- рабочее поле 2042 х 1310 мм;

- максимальный вес листа 165 кг;

- максимальная глубина штамповки 6,4 мм.

Преимущества и недостатки услуги

| Достоинства | Недостатки |

| Высокое качество пробивки – четко по заданным параметрам, с точностью до 0,05 мм. | Ограничения по толщине заготовки – от 0,8 до 3 мм. |

| По сравнению с лазерной резкой – отсутствие расхода газов, меньшая энергоемкость процесса, снижение затрат. | Наличие следов от инструмента. |

| Отсутствие проблемы перегрева металла, появления окислов и изменений в кристаллической решетке. | При граничных толщинах – возможность образования по краям отверстий заусенцев, требующих последующей механической обработки. |

| При наличии соответствующего инструмента – возможность выполнения операций формовки объемных элементов. | Невозможность обработки материала плавными линиями. |

| Высокая производительность и автоматизация процесса. | Износ рабочего инструмента. |

| Экономичность при серийном производстве однотипных деталей. | Нецелесообразность использования при единичном производстве. |

| Возможность обработки любых цветных металлов. |

Виды оборудования

Оборудование, которое используют для получения отверстий можно разделить на «условно ручные», то есть те, которые нуждаются в постоянном присутствии оператора — станочника, и на автоматизированные, которые работают при минимальном участии человека. В качестве инструмента для пробивки отверстий в металле применяют различного вила пробойники, штампы и некоторые другие.

К первой группе относят оборудование, работающее от механического, гидравлического или другого вида привода. Вторые — это полностью автоматизированные станки, работающие под управлением ЧПУ, к примеру, координатно-просечные прессы или дыропробивной станок.

Ручной процесс

К ручным способам получения отверстий в металле можно отнести — сверление, пробивку. В качестве инструмента для пробивки отверстий в металле применяют сверла и соответствующее оборудование — сверлильные станки или ручные дрели. Для ручной пробивки инструмента применяют бородок и ударный инструмент (молоток, кувалда). Такой пробойник можно устанавливать на ручные прессы.

Ручной процесс пробивки

Сверление отверстий производят на сверлильных, фрезерных или токарных станках. В качестве рабочего инструмента применяют сверла. Для окончательного формования отверстия используют зенкера, цековки, развертки. С их помощью устраняют овалы, формируют фаски, повышают точность отверстия и чистоту поверхности.

Для пробивания отверстий в металле используют разные прессы — пневматические, гидравлические и пр. Усилия, развиваемые для эффективной работы штампа, состоящего из двух деталей (пуансона и матрицы), составляют от нескольких килограмм, до сотен, а то и тысяч тонн.

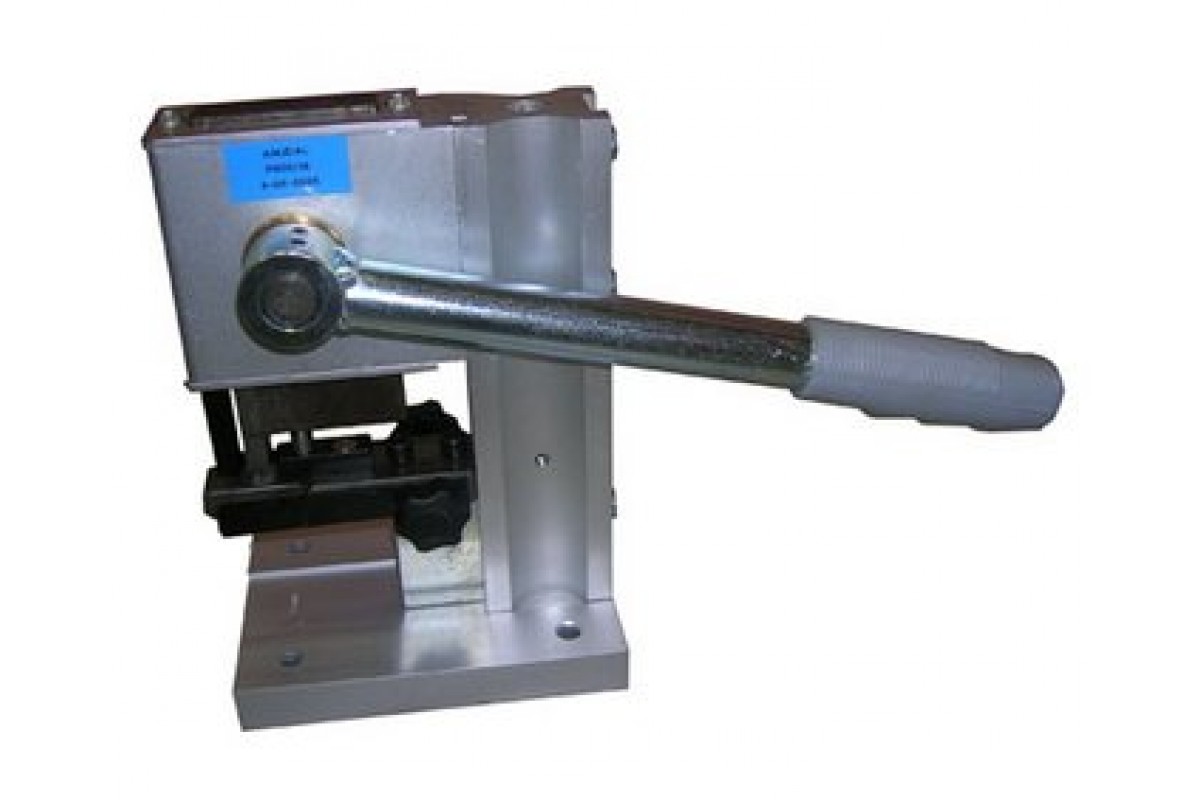

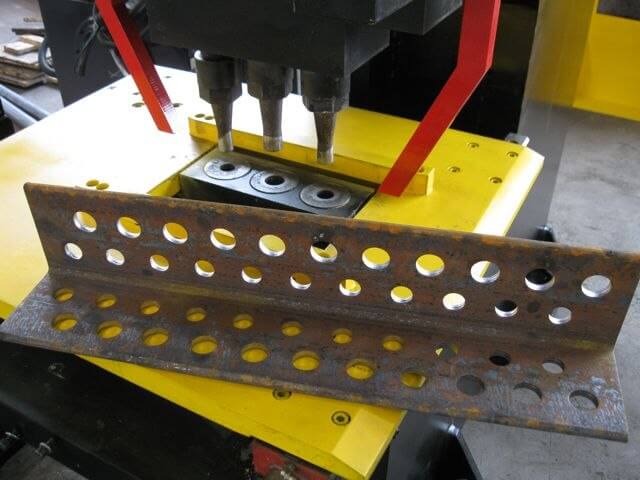

Пробивание отверстий на комбинированных пресс — ножницах

Нередко в производстве для получения отверстий применяют комбинированные пресс — ножницы.

Пробивание отверстий на комбинированных пресс — ножницах

Это устройство состоит из нескольких механизмов, которые позволяют обрабатывать металлический профиль, к примеру, уголок, резать полосы металла, осуществлять вырубку в форме прямо- или треугольников и, само собой, на этих ножницах устанавливают инструмент для пробивки отверстий в металле. Как правило, он состоит из пуансона и матрицы. Пуансон имеет диаметр пробиваемого отверстия. Матрица имеет в своем теле отверстие, соответствующее размеру пуансона. Через нее происходит удаление отходов вырубки.

Следует отметить, что вышеперечисленные способы получения отверстий не отличаются высокой производительности, особенно, в условиях крупносерийного или массового производства. Появление автоматизированного оборудования позволяет устранить эту проблему.

Пробивание отверстий на прессах

Использование оборудования, работающего под управлением системы ЧПУ привело к снижению трудоемкости производственных процессов, соответственно это положительно отражается на стоимости готового изделия.Дело в том, что управляющая программа, которая вносится перед началом работы, содержит в себе точные данные относительно расположения отверстий на листе.

Пробивание отверстий на прессах

Например, револьверный пробивной станок оснащают барабаном, на котором установлены пуансоны (инструмент для пробивки отверстий в металле) обладающие разными размерами и формами. При работе, программа автоматически выбирает необходимый инструмент. Такое инженерное решение позволяет менять инструмент не, останавливая работу станка, и повышать скорость получения готового изделия. На оборудовании этого типа, возможно, получение до 1 500 отверстий в минуту.Получение готового изделия состоит из нескольких операций. Первая заключается в укладке листа металла на рабочий стол. Для закрепления ее на нем применяют зажимы разного типа.После того как установлен и закреплен оператор запускает управляющую программу. После этого начинается перемещение заготовки. По координатам, заданным в программе, в необходимой точке, происходит опускание прижимного устройства, фиксирующего лист в нужном месте. После прижима происходит удар, наносимый пробойником (пуансоном).

На инструментальном барабане может быть установлен поворотный инструмент, который существенно расширяет возможности станка и позволяет выполнять резку контуров сложных форм.Пресс для пробивки отверстий в металле позволяют выполнять, кроме пробоя, следующие операции:

- пулевка — выдавливание, получение кромок разной направленности;

- формовка;

- неокончательная пробивка.